Область техники

[0001] Изобретение относится к форме и способу изготовления формы. В данном описании термин «форма» включает формы, которые предназначены для использования в различных способах обработки (штамповка и литье) и иногда называются штампом, пресс-формой, литейной формой или матрицей. Форма может также быть использована для печатания (включая нанопечать).

Уровень техники

[0002] В устройствах отображения, используемых в телевизорах, сотовых телефонах и т.д., и оптических элементах, таких как объективы фото- и видеокамер, применяют технологию просветления для того, чтобы уменьшить отражение поверхности и увеличить количество проходящего через нее света. Это обусловлено тем, что, когда свет пропускается через границу раздела между средами с различными показателями преломления, например когда свет падает на границу раздела между воздухом и стеклом, количество прошедшего света уменьшается из-за, например, отражения Френеля, ухудшая таким образом видимость.

[0003] Технология просветления, которой в последние годы уделяется большое внимание, заключается в формировании на поверхности подложки очень небольшого неровного рисунка (рельефа), в котором интервал между углублениями или выступами не превышает длины волны видимого света (λ = от 380 нм до 780 нм). См. патентные документы 1-4. Двухмерный размер выступа неровного рисунка, выполняющего функцию просветления, составляет не более 10 нм и не менее 500 нм.

[0004] В данном способе использованы принципы так называемой «структуры глаза мотылька». Показатель преломления для падающего на подложку света непрерывно изменяется вдоль направления вглубь углублений или выступов от показателя преломления среды, на которую падает свет, до показателя преломления подложки, за счет чего предотвращается отражение того диапазона длин волн, который подлежит просветлению (антиотражению).

[0005] Структура глаза мотылька выгодна тем, что она способна выполнять функцию просветления с малой зависимостью от угла падения в широком диапазоне длин волн, а также тем, что она применима к целому ряду материалов и что неровный рисунок может быть сформирован непосредственно в подложке. По сути, высокоэффективная просветляющая пленка (или просветляющая поверхность) может быть обеспечена с низкими затратами.

[0006] В качестве способа формирования структуры глаза мотылька внимание привлекло использование анодированного пористого слоя оксида алюминия, который получают посредством анодирования (или «анодного окисления») алюминия (патентные документы 2-4).

[0007] Далее будет вкратце описан анодированный пористый слой оксида алюминия, получаемый посредством анодирования алюминия. Традиционно способу формирования пористой структуры посредством анодирования уделялось внимание как простому способу получения микропор нанометрового масштаба (очень маленьких углублений) в форме круглого столбика при регулярном расположении (упорядочении). При этом алюминиевую основу погружают в кислотный электролитический раствор серной кислоты, щавелевой кислоты, фосфорной кислоты или т.п. либо в щелочной электролитический раствор и используют ее в качестве анода при приложении электрического напряжения, вызывающего окисление и растворение. Эти окисление и растворение одновременно происходят на поверхности алюминиевой основы, формируя оксидную пленку, имеющую микропоры на своей поверхности. Микропоры, имеющие форму круглого столбика, ориентированы вертикально по отношению к оксидной пленке и при определенных условиях (напряжение, тип электролита, температура и т.д.) обладают самоорганизованной регулярностью. Таким образом, ожидается, что этот анодированный пористый слой оксида алюминия может быть применен к широкому множеству функциональных материалов.

[0008] Сформированный при специальных условиях пористый слой оксида алюминия включает в себя ячейки в форме в общем правильного шестиугольника, имеющие плотно упакованное двухмерное расположение, если смотреть в направлении, перпендикулярном поверхности пленки. Каждая из ячеек имеет микропору в своем центре. Расположение микропор является периодическим. Эти ячейки формируются в результате локального растворения и роста покрытия. Растворение и рост покрытия происходят одновременно на дне микропор, которое называют «барьерным слоем». Известно, что размер ячеек, т.е. интервал между смежными микропорами (расстояние между их центрами), приблизительно вдвое больше толщины барьерного слоя и приблизительно пропорционален электрическому напряжению, прикладываемому во время анодирования. Также известно, что диаметр микропор зависит от типа, концентрации, температуры и т.д. электролитического раствора, но обычно составляет 1/3 от размера ячеек (длина наибольшей диагонали ячейки, если смотреть в вертикальном направлении по отношению к поверхности пленки). Такие микропоры пористого оксида алюминия могут составлять расположение, имеющее при специальных условиях высокую регулярность (периодичность), расположение с регулярностью, нарушенной в некоторой степени в зависимости от условий, либо нерегулярное (непериодическое) расположение.

[0009] В патентном документе 2 раскрыт способ получения просветляющей пленки (просветляющей поверхности) с использованием штампа, имеющего на своей поверхности анодированную пористую пленку оксида алюминия.

[0010] В патентном документе 3 раскрыт метод формирования сужающихся углублений с непрерывно изменяющимися диаметрами пор повторением анодирования алюминия и процесса увеличения диаметра пор.

[0011] Данный заявитель раскрывает в патентном документе 4 метод формирования просветляющей пленки с использованием слоя оксида алюминия, в котором очень маленькие углубления имеют ступенчатые боковые поверхности.

[0012] Как описано в патентных документах 1, 2 и 4, за счет обеспечения в дополнение к структуре глаза мотылька неровной структуры (макроструктуры), которая больше, чем структура глаза мотылька (микроструктура), просветляющей пленке (просветляющей поверхности) может быть придана антибликовая функция. Двухмерный размер выступа неровной структуры, способного выполнять антибликовую функцию, составляет не менее 1 мкм и менее 100 мкм. Полные описания патентных документов 1, 2 и 4 включены сюда по ссылке.

[0013] Применение такой анодированной пористой пленки оксида алюминия может облегчить изготовление формы, используемой для формирования на какой-либо поверхности структуры глаза мотылька (впоследствии называемой “форма «глаз мотылька»”). В частности, как описано в патентных документах 2 и 4, когда поверхность анодированной алюминиевой пленки в том виде, как она сформирована, используют в качестве формы без какой-либо модификации, достигается большой эффект по снижению производственных затрат. Структура поверхности формы «глаз мотылька», которая способна сформировать структуру глаза мотылька, в дальнейшем называется «перевернутой структурой глаза мотылька».

[0014] Вышеописанная форма «глаз мотылька» может быть изготовлена с использованием алюминиевой основы, такой как, обычно, подложка из алюминия или цилиндр из алюминия, либо алюминиевой пленки, сформированной на опоре, изготовленной из другого материала, такой как, обычно, стеклянная подложка.

Перечень ссылок

Патентная литература

[0015] Патентный документ 1: выложенная публикация переведенной на национальную фазу в Японии РСТ-заявки № 2001-517319.

Патентный документ 2: выложенная публикация переведенной на национальную фазу в Японии РСТ-заявки №2003-531962.

Патентный документ 3: выложенная публикация заявки на патент Японии №2005-156695.

Патентный документ 4: WO 2006/059686 (US 2007/0159698 А1).

Сущность изобретения

Техническая проблема

[0016] Авторы настоящего изобретения изготовили форму «глаз мотылька» с использованием алюминиевой пленки, сформированной на стеклянной подложке, и столкнулись с той проблемой, что адгезия между алюминиевой пленкой (часть которой представляет собой анодированную пленку) и стеклянной подложкой ухудшается на стадии анодирования или стадии травления. Данная проблема была более серьезной в том случае, когда стеклянная подложка представляла собой подложку, выполненную из стекла, содержащего щелочной металл (известково-натриевое стекло). Авторы настоящего изобретения также столкнулись с той проблемой, что при использовании в качестве основы пластмассовой пленки адгезия между алюминиевой пленкой и пластмассовой пленкой ухудшается. Следует отметить, что здесь адгезия между основой и алюминиевой пленкой касается не только неотделимости алюминиевой пленки в том случае, когда алюминиевая пленка сформирована непосредственно на поверхности основы, но также и к неотделимости алюминиевой пленки в том случае, когда между поверхностью основы и алюминиевой пленкой размещен другой слой.

[0017] Настоящее изобретение было задумано с целью решения вышеописанных проблем. Одной из задач настоящего изобретения является разработка способа формирования формы «глаз мотылька» с использованием алюминиевой пленки, сформированной на стеклянной основе или пластмассовой основе, при котором улучшается адгезия между алюминиевой пленкой и стеклянной основой или пластмассовой основой.

Решение поставленной задачи

[0018] Форма по настоящему изобретению включает в себя основу, выполненную из стекла или пластмассы; неорганический подслой, предусмотренный на поверхности основы; буферный слой, предусмотренный на неорганическом подслое и содержащий алюминий; алюминиевый слой, предусмотренный на поверхности буферного слоя; и пористый слой оксида алюминия, предусмотренный на поверхности алюминиевого слоя, причем этот пористый слой оксида алюминия имеет на своей поверхности перевернутую структуру глаза мотылька, имеющую множество углублений, двухмерный размер которых, видимый в направлении нормали к поверхности, составляет не менее 10 нм и менее 500 нм.

[0019] В одном варианте осуществления неорганический подслой предпочтительно представляет собой слой оксида кремния или слой оксида титана. В одном варианте осуществления толщина неорганического подслоя предпочтительно составляет не менее 100 нм и не более 200 нм.

[0020] В одном варианте осуществления буферный слой содержит алюминий и либо кислород, либо азот, и буферный слой имеет такой профиль, что содержание алюминия является более высоким в части, более близкой к пористому слою оксида алюминия, чем в другой части, более близкой к неорганическому подслою. В одном варианте осуществления толщина буферного слоя предпочтительно составляет не менее 100 нм и не более 200 нм.

[0021] Способ изготовления формы по настоящему изобретению представляет собой способ изготовления формы, имеющей на своей поверхности перевернутую структуру глаза мотылька, имеющую множество углублений, двухмерный размер которых, видимый в направлении нормали к поверхности, составляет не менее 10 нм и менее 500 нм, причем способ включает в себя следующие стадии: (а) предусматривают основу формы, включающую в себя основу, выполненную из стекла или пластмассы, неорганический подслой, предусмотренный на поверхности основы, буферный слой, предусмотренный на неорганическом подслое и содержащий алюминий, и алюминиевый слой, предусмотренный на поверхности буферного слоя; (b) частично анодируют алюминиевый слой для формирования пористого слоя оксида алюминия, имеющего множество очень маленьких углублений; (с) после стадии (b) дают пористому слою оксида алюминия вступить в контакт с травильным раствором, тем самым увеличивая в размере множество очень маленьких углублений пористого слоя оксида алюминия; и (d) после стадии (с) далее анодируют пористый слой оксида алюминия для роста множества очень маленьких углублений.

[0022] В одном варианте осуществления неорганический подслой предпочтительно представляет собой слой оксида кремния или слой оксида титана. В одном варианте осуществления толщина неорганического подслоя предпочтительно составляет не менее 100 нм и не более 500 нм.

[0023] В одном варианте осуществления буферный слой содержит алюминий и либо кислород, либо азот, и буферный слой имеет такой профиль, что содержание алюминия является более высоким в части, более близкой к пористому слою оксида алюминия, чем в другой части, более близкой к неорганическому подслою. В одном варианте осуществления толщина буферного слоя предпочтительно составляет не менее 100 нм и не более 200 нм.

[0024] В одном варианте осуществления стадия (b) и стадия (с) могут быть дополнительно осуществлены после стадии (d).

Преимущественные эффекты изобретения

[0025] Согласно настоящему изобретению в способе изготовления формы «глаз мотылька» с использованием алюминиевого слоя, сформированного на основе из стекла или пластмассы, может быть улучшена адгезия между алюминиевым слоем и стеклянной или пластмассовой основой. В форме по настоящему изобретению адгезия между алюминиевым слоем и стеклянной или пластмассовой основой является превосходной настолько, что даже при использовании формы алюминиевый слой (по меньшей мере часть которого представляет собой анодированный слой) не отслаивается от стеклянной подложки.

Краткое описание чертежей

[0026] Фиг.1(а)-(е) представляют собой схематические виды в сечении, иллюстрирующие способ изготовления формы согласно варианту осуществления настоящего изобретения.

Фиг.2(а) представляет собой схематический вид в сечении основы 10 формы, которая предназначена для использования в способе изготовления формы согласно варианту осуществления настоящего изобретения. Фиг.2(b) представляет собой схематический вид в сечении формы «глаз мотылька» 100, которая изготовлена с использованием основы 10 формы.

Фиг.3(а) и 3(b) представляют собой схематические виды в сечении основ 30А и 30В форм из сравнительных примеров соответственно.

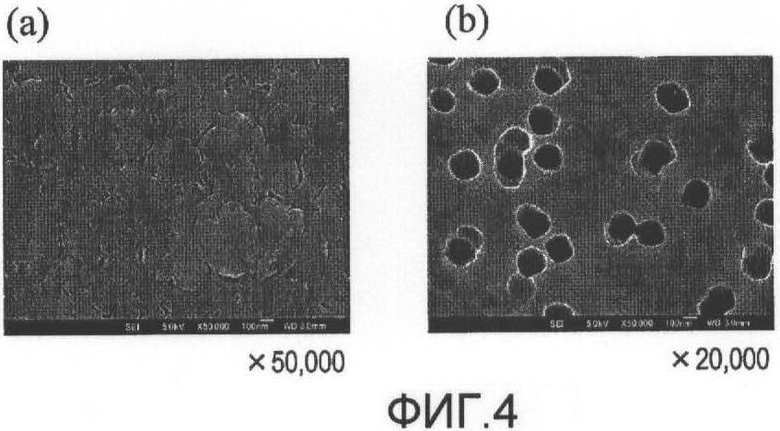

Фиг.4(а) и 4(b) представляют собой РЭМ-изображения поверхности алюминиевого слоя основы 30А формы из сравнительного примера 3. Фиг.4(а) представляет собой РЭМ-изображение, снятое непосредственно после формирования алюминиевого слоя. Фиг.4(b) представляет собой РЭМ-изображение, снятое после погружения в водный раствор фосфорной кислоты.

Фиг.5(а) и 5(b) представляют собой РЭМ-изображения поверхности алюминиевого слоя основы 30В формы из сравнительного примера 4. Фиг.5(а) представляет собой РЭМ-изображение, снятое непосредственно после формирования алюминиевого слоя. Фиг.5(b) представляет собой РЭМ-изображение, снятое после погружения в водный раствор фосфорной кислоты.

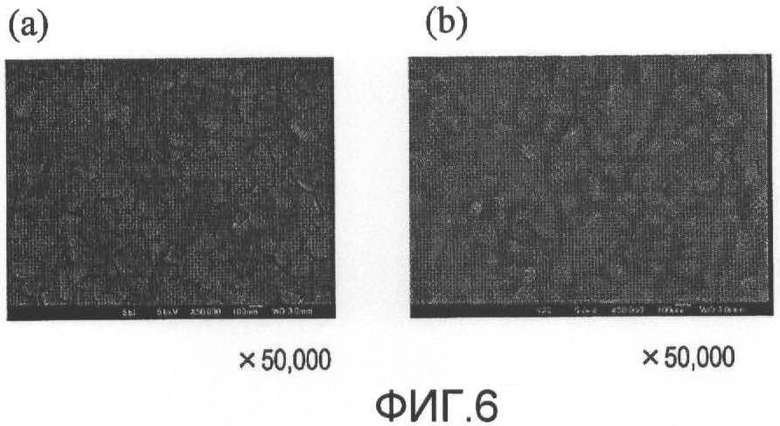

Фиг.6(а) и 6(b) представляют собой РЭМ-изображения поверхности алюминиевого слоя основы 10 формы из примера 2 по изобретению. Фиг.6(а) представляет собой РЭМ-изображение, снятое непосредственно после формирования алюминиевого слоя. Фиг.6(b) представляет собой РЭМ-изображение, снятое после погружения в водный раствор фосфорной кислоты.

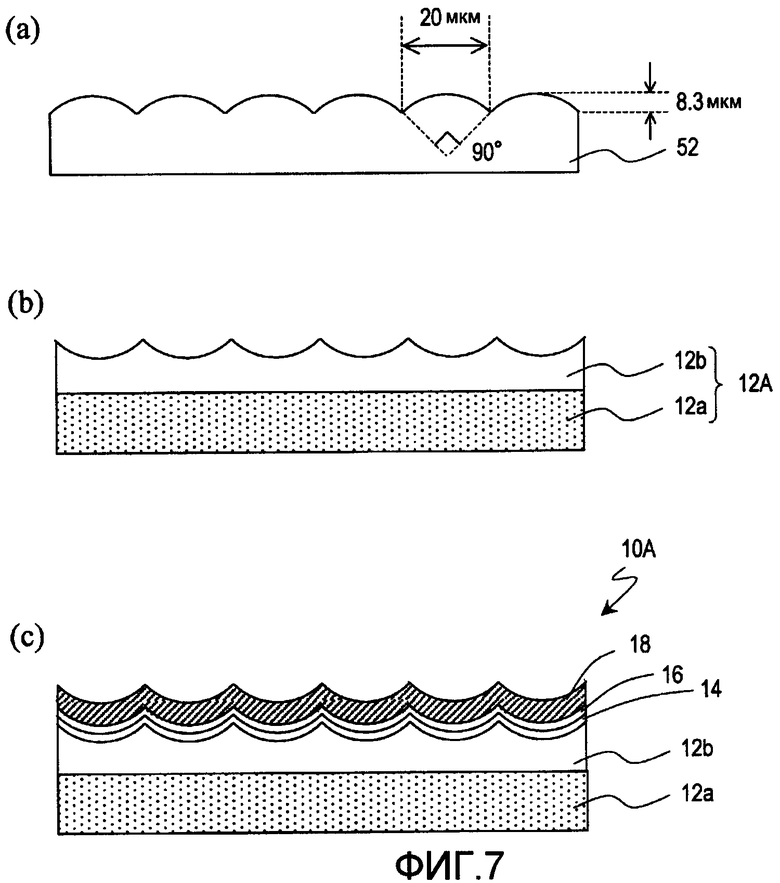

Фиг.7(а)-(с) представляют собой схематические виды в сечении, иллюстрирующие другой способ изготовления формы согласно варианту осуществления настоящего изобретения, в частности способ изготовления формы для формирования ступенчатой линзы, имеющей структуру глаза мотылька на своей поверхности.

Описание вариантов осуществления

[0027] Далее описаны форма «глаз мотылька» и способ изготовления формы «глаз мотылька» согласно варианту осуществления настоящего изобретения со ссылкой на чертежи. Следует отметить, что настоящее изобретение не ограничено описанными ниже вариантами осуществления.

[0028] Прежде всего, как показано на фиг.1(а), предусматривают основу формы, имеющую алюминиевый слой (Al-й слой) 18 на своей поверхности. На фиг.1(а)-1(е) для упрощения показан только Al-й слой 18. Al-й слой 18 формируют распылением, используя, например, мишень из алюминия с чистотой 99,99 мас.% или более. Толщина Al-го слоя 18 составляет, например, 1000 нм (1 мкм). Толщина Al-го слоя 18 предпочтительно составляет не более 100 нм с целью получения анодированного слоя оксида алюминия, имеющего структуру поверхности для использования в качестве формы «глаз мотылька». С учетом производительности она предпочтительно составляет не более 3000 нм. Как будет описано ниже, способ изготовления формы согласно варианту осуществления настоящего изобретения характеризуется использованием основы 10 формы, показанной на фиг.2(а).

[0029] Затем часть Al-го слоя 18 (поверхностную часть) анодируют при заданных условиях, формируя слой 20 оксида алюминия, имеющий, как показано на фиг.1(b), микропоры 22. Размер микропор 22, плотность формирования микропор 22, глубина микропор 22 и т.д. могут быть отрегулированы согласно условиям анодирования (например, формирующее напряжение, тип и концентрация электролитического раствора, продолжительность анодирования и т.д.). Посредством регулирования уровня формирующего напряжения может быть отрегулирована регулярность расположения микропор 22. Например, подают напряжение в 80 В на 40 секунд, используя 0,1 М водный раствор щавелевой кислоты при 20°С, при этом может быть получен пористый слой 20 оксида алюминия, в котором расстояние между смежными микропорами составляет 190 нм и который имеет толщину примерно 100 нм.

[0030] Следует отметить, что сформировавшийся вначале пористый слой 20 оксида алюминия может быть при необходимости удален. Сформировавшийся вначале пористый слой 20 оксида алюминия может иметь много дефектов из-за действия примесей и т.п. Толщина сформировавшегося вначале пористого слоя 20 оксида алюминия, подлежащего удалению, предпочтительно составляет не менее 200 нм, принимая во внимание воспроизводимость. С учетом производительности она предпочтительно составляет не более 2000 нм. Само собой разумеется, что при необходимости сформированный вначале пористый слой 20 оксида алюминия может быть удален частично (например, до определенной глубины от поверхности). Удаление пористого слоя 20 оксида алюминия может быть реализовано известным способом, например погружением в водный раствор фосфорной кислоты или смешанный раствор хрома-фосфорной кислоты на заданный период времени.

[0031] Затем пористый слой 20 оксида алюминия, имеющий микропоры 22, приводят в контакт с травителем оксида алюминия с целью вытравливания заданного количества, так что диаметр микропор 22 увеличивается, как показано на фиг.1(с). Использование влажного травления на данной стадии обеспечивает по существу изотропное расширение стенки поры и барьерного слоя. Степень травления (т.е. размер и глубина микропор 22) может быть отрегулирована посредством подбора типа и концентрации травильного раствора и продолжительности травления. Используемый здесь травильный раствор может представлять собой водный раствор органической кислоты, такой как фосфорная кислота, муравьиная кислота, уксусная кислота, лимонная кислота или т.п., с 10 мас.% либо смешанный раствор хрома-фосфорной кислоты.

[0032] Затем Al-й слой 18 вновь частично анодируют так, что микропоры 22 растут в направлении глубины, а толщина пористого слоя 20 оксида алюминия увеличивается, как показано на фиг.1(d). В данном случае рост микропор 22 начинается на дне ранее сформировавшихся микропор 22, так что боковая поверхность микропор 22 имеет ступенчатую форму.

[0033] Затем, при необходимости, пористый слой 20 оксида алюминия приводят в контакт с травителем оксида алюминия с целью дальнейшего травления таким образом, чтобы диаметр микропор 22 еще больше увеличился, как показано на фиг.1(е). Травильный раствор, используемый на данной стадии, может предпочтительно представлять собой описанный выше травильный раствор. В частности, может быть использована такая же травильная ванна.

[0034] Таким образом, попеременно повторяя описанные выше стадию анодирования (фиг.1(b)) и стадию травления (фиг.1(с)), может быть получен пористый слой 20 оксида алюминия, снабженный микропорами 22 (очень маленькими углублениями), обладающими желаемым неровным рельефом. В результате соответствующего определения условий для каждой из стадий анодирования и стадий травления может быть отрегулирован размер, плотность формирования и глубина микропор 22, а также ступенчатая форма боковой поверхности микропор 22. С целью уменьшения донной части микропор 22 данный процесс предпочтительно заканчивают стадией анодирования (без осуществления последующей стадии травления). Таким образом, в структуре глаза мотылька, которую формируют с использованием получающейся формы «глаз мотылька» 100 (см. фиг.2(b)), выступы могут иметь небольшие кончики, так что эффекты просветления могут быть улучшены. Структура глаза мотылька предпочтительно имеет множество выступов, каждый из которых имеет двухмерный размер не менее 10 нм и менее 500 нм, если смотреть в направлении нормали к поверхности. Расстояние между смежными выступами составляет не менее 30 нм и менее 600 нм.

[0035] В описанном здесь примере стадию анодирования и стадию травления осуществляют поочередно. Однако между стадией анодирования и стадией травления или между стадией травления и стадией анодирования могут быть осуществлены следующие за ними стадия промывки и стадия сушки. В промежутке между стадиями анодирования могут быть также изменены условия анодирования, такие как формирующее напряжение.

[0036] Как описано выше, в вышеуказанном способе изготовления, когда использованной основой формы была стеклянная подложка, особенно когда это была подложка из известково-натриевого стекла, адгезия между алюминиевым слоем (часть которого представляет собой анодированный слой) и стеклянной подложкой ухудшалась на стадии анодирования или стадии травления. Данная проблема была более серьезной, когда в качестве стеклянной подложки использовали подложку, изготовленную из стекла, содержащего щелочной металл (известково-натриевое стекло). При использовании в качестве основы пластмассовой пленки адгезия между алюминиевой пленкой и пластмассовой пленкой ухудшалась. Данная проблема будет описана ниже.

[0037] Далее основа формы для использования в способе изготовления формы и изготовленная форма «глаз мотылька» согласно варианту осуществления настоящего изобретения описаны со ссылкой на фиг.2 и фиг.3 на примерах экспериментов, проведенных авторами настоящего изобретения с использованием стеклянной подложки. Фиг.2(а) представляет собой схематический вид в сечении основы 10 формы, которая предназначена для использования в способе изготовления формы согласно одному варианту осуществления настоящего изобретения. Фиг.2(b) представляет собой схематический вид в сечении формы «глаз мотылька» 100, которая изготовлена с использованием основы 10 формы. Фиг.3(а) и 3(b) представляют собой схематические виды в сечении основ 30А и 30В форм из сравнительных примеров.

[0038] Как показано на фиг.2(а), основа 10 формы включает в себя стеклянную основу 12, неорганический подслой 14, предусмотренный на поверхности стеклянной основы 12, буферный слой 16, который предусмотрен на неорганическом подслое 14 и который содержит алюминий, и алюминиевый слой 18, предусмотренный на поверхности буферного слоя 16. Следует отметить, что, если в качестве подкладки предусматривают проводящий слой (предпочтительно, слой вентильного металла) для того, чтобы равномерно анодировать алюминиевый слой 18, то этот проводящий слой предпочтительно размещают между неорганическим подслоем 14 и буферным слоем 16 или между буферным слоем 16 и алюминиевым слоем 18.

[0039] Неорганический подслой 14 формируют непосредственно на поверхности стеклянной подложки 12. Неорганический подслой 14 выполняет функцию предотвращения растворения элемента щелочного металла, содержащегося в стеклянной подложке 12, из стеклянной подложки 12. С учетом адгезии со стеклянной подложкой 12, неорганический подслой 14 предпочтительно изготавливают из неорганического оксида или неорганического нитрида. При использовании неорганического оксида, например, неорганический подслой 14 предпочтительно представляет собой слой оксида кремния или слой оксида титана. При использовании неорганического нитрида, например, неорганический подслой 14 предпочтительно представляет собой слой нитрида кремния. Также предпочтительно, чтобы коэффициент теплового расширения неорганического подслоя 14 был подстроен посредством введения примеси в слой неорганического оксида или слой неорганического нитрида. Например, при использовании слоя оксида кремния коэффициент теплового расширения может быть повышен путем введения германия (Ge), фосфора (Р) или бора (В). При введении в оксид кремния 5% вес. Ge, например, коэффициент теплового расширения составляет примерно 2,8×10-6/°С, что примерно в три раза превышает данный коэффициент, получаемый при отсутствии добавки Ge.

[0040] Толщина неорганического подслоя 14 предпочтительно составляет не менее 40 нм и, более предпочтительно, не менее 100 нм. Если толщина неорганического подслоя 14 составляет менее 40 нм, эффекты от наличия неорганического подслоя 14 оказываются недостаточными, так что растворение элемента щелочного металла из стеклянной подложки 12 не может быть в некоторых случаях достаточно заблокировано. В таблице 1 показаны результаты оценки свойства щелочной пассивации.

[0041] Далее приведено общее описание способа оценки. Образцы, показанные в таблице 1 (каждый из которых представляет собой квадратную пластину из известково-натриевого стекла размером 70 мм × 70 мм), подвергали ультразвуковой очистке чистой водой в течение двух минут. Затем каждый из образцов помещали на платиновую тарелку ⌀65 мм таким образом, чтобы анализируемая поверхность была обращена к платиновой тарелке (т.е. анализируемая поверхность является нижней поверхностью), и подвергали термической обработке (нагревали в течение примерно двух часов до достижения 200°С, выдерживали при 200°С в течение одного часа, после чего охлаждали посредством самопроизвольного теплового излучения (в течение примерно половины дня)). После этого анализируемую поверхность каждого образца подвергали воздействию чистой воды и с помощью пламенного метода количественно определяли Na, растворенный в чистой воде. Как видно из таблицы 1, количество растворенного щелочного металла может быть снижено благодаря формированию пленки SiO2 толщиной 40 нм. Эффект блокирования щелочного металла может быть намного повышен в результате формирования пленки SiO2 толщиной 100 нм.

[0042]

[0043] Толщина неорганического подслоя 14 предпочтительно составляет не более 500 нм и, более предпочтительно, не более 200 нм. Если толщина неорганического подслоя 14 составляет более 500 нм, время, необходимое для формирования неорганического подслоя 14, будет слишком большим. Также может ухудшиться адгезия между стеклянной подложкой 12 и неорганическим подслоем 14 из-за термического напряжения (напряжения сдвига), вызываемого разницей коэффициента теплового расширения между стеклянной подложкой 12 и неорганическим подслоем 14. В том случае, когда использована гибкая основа, такая как пластмассовая пленка, если толщина неорганического подслоя 14 составляет более 500 нм, при сгибании основы в неорганическом подслое 14 может образоваться трещина.

[0044] Буферный слой 16 предусмотрен между неорганическим подслоем 14 и алюминиевым слоем 18. Буферный слой 16 выполняет функцию улучшения адгезии между неорганическим подслоем 14 и алюминиевым слоем 18. Буферный слой 16 выполнен из материала, который имеет превосходную стойкость к кислоте и защищает неорганический подслой 14 от кислоты.

[0045] Буферный слой 16 предпочтительно содержит алюминий и либо кислород, либо азот. Буферный слой 16 предпочтительно имеет такой профиль, что содержание алюминия является более высоким в части, более близкой к алюминиевому слою 18, чем в другой части, более близкой к неорганическому подслою 14, хотя содержание кислорода или азота может быть равномерным. Это объясняется тем, что значения свойств, такие как коэффициент теплового расширения, имеют хорошую согласованность. Толщина буферного слоя 16 предпочтительно составляет не менее 40 нм, а более предпочтительно - не менее 100 нм. Толщина буферного слоя 16 предпочтительно составляет не более 500 нм, а более предпочтительно - не более 200 нм. Если толщина буферного слоя 16 составляет менее 40 нм, достаточная защита неорганического подслоя 14 от раствора для обработки, проникающего со стороны алюминиевого слоя 18 (электролитического раствора на стадии анодирования и/или травильного раствора на стадии травления), является затруднительной, т.е. эффекты от наличия буферного слоя 16 оказываются недостаточными. Если толщина буферного слоя 16 составляет более 500 нм, время, необходимое для формирования буферного слоя 16, будет чрезмерно большим.

[0046] Профиль содержания алюминия в буферном слое 16 вдоль направления толщины может варьироваться ступенчато или же может варьироваться непрерывно. Например, в том случае, если буферный слой 16 сформирован из алюминия и кислорода, формируют множество слоев оксида алюминия, имеющих постепенно уменьшающиеся содержания кислорода, а затем формируют алюминиевый слой 18 на самом верхнем слое оксида алюминия. Данный процесс также применим к случаю, когда буферный слой 16 сформирован из алюминия и азота.

[0047] Алюминиевый слой 18 может быть сформирован с использованием известного способа (например, электронно-лучевого осаждения или распыления). При этом алюминиевый слой 18, имеющий толщину примерно 1 мкм, предпочтительно формируют посредством множества отдельных циклов, а не формируют сразу за один цикл. А именно, предпочтительным является повторение цикла осаждения алюминия до определенной толщины до задержки на некоторый период времени и возобновление осаждения после задержки до получения алюминиевого слоя 18, имеющего заданную толщину (например, 1 мкм), а не непрерывное осаждение алюминия до заданной толщины. Например, предпочтительным является получение алюминиевого слоя 18 с толщиной примерно 1 мкм посредством формирования 20 алюминиевых слоев, каждый из которых имеет толщину 50 нм, таким образом, чтобы после каждого формирования алюминиевого слоя толщиной 50 нм следовала задержка. Таким образом, осаждение алюминия осуществляют за множество отдельных циклов, при этом может быть улучшено качество окончательно полученного алюминиевого слоя 18 (например, химическая стойкость или адгезия). Это, вероятно, объясняется тем, что непрерывное осаждение алюминия повышает температуру основы (основы с поверхностью, на которой должен быть сформирован алюминиевый слой) и в результате распределение термического напряжения в алюминиевом слое 18 становится неравномерным, ухудшая качество пленки.

[0048] Форму «глаз мотылька» 100, показанную на фиг.2(b), получают, формируя пористый слой 20 оксида алюминия с использованием основы 10 формы, показанной на фиг.2(а), согласно способу, который был описан со ссылкой на фиг.1(а)-1(е). Форма 100 включает в себя стеклянную основу 12, неорганический подслой 14, предусмотренный на поверхности стеклянной основы 12, буферный слой 16, который предусмотрен на неорганическом подслое 14 и который содержит алюминий, алюминиевый слой 18а, предусмотренный на поверхности буферного слоя 16, и пористый слой 20 оксида алюминия, предусмотренный на поверхности алюминиевого слоя 18а.

[0049] Далее подробно описаны форма «глаз мотылька» и способ ее изготовления согласно варианту осуществления настоящего изобретения на примерах по изобретению и сравнительных примерах.

Пример 1 по изобретению и сравнительные примеры 1 и 2

[0050] Основу формы из примера 1 по изобретению, имеющую такую же структуру, как и основа 10 формы, показанная на фиг.2(а), изготавливали в соответствии с нижеописанным.

[0051] В качестве стеклянной подложки 12 брали подложку из известково-натриевого стекла (или «голубую стеклянную пластину») с толщиной 2,8 мм.

[0052] Слой 14 SiO2 толщиной примерно 100 нм, буферный слой 16 (содержащий алюминий и кислород) с толщиной примерно 100 нм и алюминиевый слой 18 с толщиной 1 мкм формировали непосредственно на поверхности стеклянной подложки 12. Все эти слои формировали в одной и той же вакуумной камере распылением. Использовали следующие условия распыления. Уровень вакуума фона: 1×10-5 Торр (0,0013 Па), атмосферный газ: Ar, уровень вакуума во время распыления: 1×10-3 Торр (0,13 Па), чистота мишени из Al: 99,999 мас.%.

[0053] При этом в качестве буферного слоя 16 формировали буферный слой, включающий множество слоев оксида алюминия с различными содержаниями кислорода. Множество слоев оксида алюминия формировали имеющими такой профиль, что слой оксида алюминия, находящийся ближе к слою 14 SiO2, имел более высокое содержание кислорода, иными словами, такой профиль, что содержание алюминия было выше в части, более близкой к алюминиевому слою 18, чем в другой части, более близкой к слою 14 SiO2. Следует отметить, что буферный слой 16 может быть образован одним единственным слоем оксида алюминия.

[0054] Когда буферный слой 16 был образован двумя слоями оксида алюминия, содержание кислорода в одном из слоев оксида алюминия, более близком к слою 14 SiO2, составляло не менее 30 ат.% и не более 60 ат.%, содержание кислорода в другом слое оксида алюминия, более близком к алюминиевому слою 18, составляло не менее 5 ат.% и не более 30 ат.%, и содержания кислорода в этих двух слоях оксида алюминия одновременно удовлетворяли данным условиям.

[0055] Когда буферный слой 16 был образован тремя слоями оксида алюминия, содержание кислорода в одном из слоев оксида алюминия, более близком к слою 14 SiO2, составляло не менее 35 ат.% и не более 60 ат.%, содержание кислорода в среднем слое оксида алюминия составляло не менее 20 ат.% и не более 35 ат.%, содержание кислорода в другом слое оксида алюминия, более близком к алюминиевому слою 18, составляло не менее 5 ат.% и не более 20 ат.% и содержания кислорода в этих трех слоях оксида алюминия одновременно удовлетворяли данным условиям. Само собой разумеется, что буферный слой 16 может быть образован четырьмя или более слоями оксида алюминия.

[0056] Буферный слой 16 может быть сформирован, например, с использованием одного из описанных ниже трех способов (1)-(3).

[0057] (1) Пленку формируют посредством реактивного напыления с использованием газовой смеси из газообразного Ar и газообразного O2 и мишени из Al, содержащей элемент кислород. В данном случае содержание кислорода в мишени предпочтительно составляет не менее 1 ат.% и не более 40 ат.%. Если содержание кислорода в мишени составляет менее 1 ат.%, эффекты содержащегося в мишени кислорода являются недостаточными. Если содержание кислорода в мишени составляет более 40 ат.%, газообразный O2 оказывается ненужным.

[0058] (2) Пленку формируют посредством реактивного напыления с использованием в качестве распыляющего газа чистого газообразного Ar и мишени из Al, содержащего элемент кислород. В данном случае содержание кислорода в мишени предпочтительно составляет не менее 5 ат.% и не более 60 ат.%. Если содержание кислорода в мишени составляет менее 5 ат.%, количество кислорода, содержащегося в сформированном слое оксида алюминия, может оказаться недостаточным. Если содержание кислорода в мишени составляет более 60 ат.%, содержание элемента кислорода в сформированном слое оксида алюминия может оказаться слишком высоким. Если содержание элемента кислорода в слое оксида алюминия, более близком к неорганическому подслою, составляет более 60 ат.%, адгезия между неорганическим подслоем (SiO2) и слоем оксида алюминия может ухудшиться.

[0059] (3) Пленку формируют посредством реактивного напыления с использованием мишени из чистого алюминия. В данном случае соотношение расходов газообразного Ar и газообразного O2 смешанного газа, используемого при напылении, составляет приблизительно более 2:0 и не более 2:1. В том случае, если соотношение расходов газообразного Ar и газообразного O2 составляет более 2:1, содержание элемента кислорода в сформированном слое оксида алюминия может оказаться слишком высоким.

[0060] В качестве примера 1 по изобретению, используя описанный выше способ (3), формировали буферный слой 16, включающий два слоя оксида алюминия. Содержания кислорода в этих слоях оксида алюминия составляли 5 ат.% и 48 ат.%, что удовлетворяет вышеуказанным условиям. Содержание кислорода измеряли с помощью рентгеновской фотоэлектронной спектроскопии (ESCA).

[0061] Соответствующие составляющие основы 10 формы имеют следующие коэффициенты теплового расширения (в диапазоне от комнатной температуры до 100°С):

подложка 12: известково-натриевое стекло: 8,7×10-6/°С;

неорганический подслой 14 SiO2: 1,0×10-6/°С;

буферный слой 16 Al2O3: 6,9×10-6/°С;

алюминиевый слой 18 Al: 23×10-6/°С.

[0062] В данном случае в примере 1 по изобретению содержание кислорода в буферном слое 16 меньше, чем в Al2O3 (хотя точное измерение затруднительно). Поэтому коэффициент теплового расширения буферного слоя 16 больше, чем у Al2O3 (6,9×10-6/°С), и меньше, чем у Al (23×10-6/°С). Таким образом, за счет обеспечения буферного слоя 16 улучшается адгезия к алюминиевому слою 18.

[0063] Коэффициент теплового расширения неорганического подслоя 14, состоящего из SiO2, меньше, чем у подложки 12 и буферного слоя 16 (самый нижний слой). Поэтому предпочтительно легировать SiO2 германием (Ge) в количестве примерно от 5 мас.% до 10 мас.% с тем, чтобы коэффициенты теплового расширения соответствовали друг другу.

[0064] Основу 30А формы из сравнительного примера 1, показанную на фиг.3(а), формировали согласно способу изготовления основы формы, используемому в описанном выше примере по изобретению, за исключением того, что буферный слой 16 не формировали, а вместо него формировали неорганический подслой 34 из SiO2 на стеклянной подложке 12 перед формированием алюминиевого слоя 18.

[0065] Основу 30В формы из сравнительного примера 2, показанную на фиг.3(b), формировали согласно способу изготовления основы формы, используемому в описанном выше примере по изобретению, за исключением того, что неорганический подслой 14 не формировали, а вместо него на стеклянной подложке 12 перед формированием алюминиевого слоя 18 формировали буферный слой 36, который был таким же, как и вышеуказанный буферный слой.

[0066] Полученные основы формы оценивали с точки зрения адгезии между стеклянной подложкой 12 и алюминиевым слоем 18 с помощью так называемого «испытания на отслаивание» (испытание на поперечный разрез), как будет описано ниже.

[0067] В каждой из основ формы слои, сформированные на стеклянной подложке 12, разрезали в виде матрицы из квадратов 5×5, каждый из которых имеет размер 1 см × 1 см, используя обычный нож, с надрезом, доходящим до поверхности стеклянной подложки 12. Клейкую ленту (лента скотч типа BH-24, выпускаемая Sumitomo 3M Limited) плотно приклеивали на алюминиевый слой 18 так, чтобы покрыть участок вырезанных квадратов, а затем отклеивали от алюминиевого слоя 18. Для оценки подсчитывали число квадратов (включая алюминиевый слой 18, неорганический подслой 14, 34 и/или буферный слой 16, 36), которые были удалены вместе с отклеившейся клейкой лентой. Результаты оценки показаны в таблице 2. Символ «◎» означает отсутствие удаленных квадратов. Символ «○» означает, что число удаленных квадратов было не менее 1 и менее 5. Символ «Δ» означает, что число удаленных квадратов было не менее 5 и менее 10. Символ «×» означает, что число удаленных квадратов было не менее 10.

[0068] Испытанию на отслаивание подвергали следующие образцы в различных фазах:

«ПЕРВОНАЧАЛЬНАЯ»: образцы сразу же после изготовления описанных выше основ форм;

«АНОДИРОВАНИЕ + ТРАВЛЕНИЕ»: образцы с перевернутой структурой глаза мотылька, сформированной посредством стадий изготовления, описанных ранее со ссылкой на фиг.1(а)-1(е). (Условия анодирования были следующими: раствор для обработки: щавелевая кислота (0,05 моль/л (литр)), температура обработки: 5°С, напряжение: 80 В, и продолжительность обработки: 1 мин. Условия травления были следующими: раствор для обработки: фосфорная кислота (8 моль/л), температура обработки: 30°С, и продолжительность обработки: 20 мин.)

«КОНЕЧНАЯ»: образцы, полученные нанесением смазки для форм на поверхность перевернутой структуры глаза мотылька и обжигом поверхности при 100°С в течение 20 минут.

[0069]

[0070] Как ясно видно из результатов, приведенных в таблице 2, в обоих сравнительных примерах 1 и 2 адгезия была «×» в фазе КОНЕЧНАЯ. С другой стороны, при использовании основы формы из примера по изобретению адгезия между стеклянной подложкой 12 и алюминиевым слоем 18 улучшалась до «○» в фазе КОНЕЧНАЯ.

[0071] В сравнительном примере 1 может быть сделан вывод о том, что в основе 30А формы, которая включала только неорганический подслой 34, состоящий из SiO2, SiO2 был химически поврежден раствором для обработки, поступающим со стороны алюминиевого слоя 18 на стадии анодирования и/или стадии травления.

[0072] В сравнительном примере 2 может быть сделан вывод о том, что в основе 30В формы, которая включала только буферный слой 36, раствор для обработки поступал в зазор между стеклянной подложкой 12 и буферным слоем 36 на стадии анодирования и/или стадии травления и элемент щелочной металл, содержащийся в стекле, растворялся из-за реакции с раствором для обработки и вызывал коррозию анодированного слоя оксида алюминия.

Пример 2 по изобретению, сравнительные примеры 3 и 4

[0073] В примере 2 по изобретению использовали пластмассовую пленку 12, в то время как в описанной выше основе формы из примера 1 по изобретению использовали стеклянную подложку 12.

[0074] Основа формы из примера 2 по изобретению имеет такую же структуру, как и основа 10 формы, показанная на фиг.2. А именно, основа формы из примера 2 по изобретению включает в себя пластмассовую пленку 12, неорганический подслой 14, предусмотренный на поверхности пластмассовой пленки 12, буферный слой 16, который предусмотрен на неорганическом подслое 14 и который содержит алюминий, и алюминиевый слой 18, предусмотренный на поверхности буферного слоя 16. Следует отметить, что когда в качестве подкладки предусмотрен проводящий слой (предпочтительно, слой вентильного металла) с тем, чтобы равномерно анодировать алюминиевый слой 18, как и при использовании стеклянной подложки 12, этот проводящий слой предпочтительно размещают между неорганическим подслоем 14 и буферным слоем 16 или между буферным слоем 16 и алюминиевым слоем 18. Для предотвращения возникновения электрохимической коррозии проводящий слой предпочтительно состоит из материала, который обладает небольшим отличием в стандартном электродном потенциале от алюминия, такого как титан, магний или т.п.

[0075] В примере 2 по изобретению используемая пластмассовая пленка 12 представляла собой пленку ПЭТ (полиэтилентерефталата) (производится KIMOTO CO., LTD., толщина: 188 мкм). На пленке ПЭТ в качестве неорганического подслоя 14 формировали слой SiO2 толщиной 70 нм, а в качестве буферного слоя 16 формировали монослой оксида алюминия толщиной 150 нм (содержание кислорода: 30 ат.%). Затем формировали алюминиевый слой 18 толщиной 1 мкм. Серию этих стадий осуществляли таким же образом, как и в примере 1 по изобретению.

[0076] Основа из сравнительного примера 3 имеет такую же структуру, как и основа 30А формы, показанная на фиг.3(а). Основу из сравнительного примера 3 изготавливали согласно способу изготовления основы формы, используемому в описанном выше примере по изобретению, за исключением того, что буферный слой 16 не формировали, а вместо него на пластмассовой пленке (пленке ПЭТ) 12 формировали неорганический подслой 34 из SiO2 перед формированием алюминиевого слоя 18.

[0077] Основа из сравнительного примера 4 имеет такую же структуру, как и основа 30В формы, показанная на фиг.3(b). Основу из сравнительного примера 4 изготавливали согласно способу изготовления основы формы, используемому в описанном выше примере по изобретению, за исключением того, что неорганический подслой 14 не формировали, а вместо него на пластмассовой пленке (пленке ПЭТ) 12 перед формированием алюминиевого слоя 18 формировали буферный слой 36, который был таким же, как и вышеуказанный.

[0078] Адгезию между пластмассовой пленкой 12 и алюминиевым слоем 18 оценивали таким же способом, как описано выше, в момент времени сразу же после формирования алюминиевого слоя 18 и в момент времени после погружения в водный раствор фосфорной кислоты (1М, 30°С) на 30 минут. Что касается основы 30А формы из сравнительного примера 3, как результат оценки сразу же после формирования пленки, так и результат оценки после погружения в водный раствор фосфорной кислоты были «×», т.е. адгезия была плохой. Что касается основы 30В формы из сравнительного примера 4, результат оценки сразу же после формирования пленки был «Δ», однако результат оценки после погружения в водный раствор фосфорной кислоты был «×». В отличие от данных случаев, что касается основы 10 формы из примера 2 по изобретению, то как результат оценки сразу же после формирования пленки, так и результат оценки после погружения в водный раствор фосфорной кислоты были «○», т.е. адгезия была превосходной.

[0079] Фиг.4(а) и 4(b) показывают РЭМ-изображения поверхности алюминиевого слоя 18 основы 30А формы из сравнительного примера 3. Фиг.5(а) и 5(b) показывают РЭМ-изображения поверхности алюминиевого слоя 18 основы 30В формы из сравнительного примера 4. Фиг.6(а) и 6(b) показывают РЭМ-изображения поверхности алюминиевого слоя 18 основы 10 формы из примера 2 по изобретению. На фиг.4-6(а) показаны РЭМ-изображения алюминиевого слоя 18, снятые непосредственно после формирования алюминиевого слоя 18. На фиг.6(b) показано РЭМ-изображение алюминиевого слоя 18, снятое после погружения в водный раствор фосфорной кислоты.

[0080] Небольшие черные пятна, которые видны на фиг.4(а), представляют собой ямки (углубления). На фиг.4(b) видно, что ямки увеличились в результате погружения в водный раствор фосфорной кислоты.

[0081] Из сравнения фиг.5(а) и 5(b) с фиг.4(а) и 4(b) видно, что ямки основы 30В формы из сравнительного примера 4 были меньше как по числу, так и размеру, чем ямки основы 30В формы из сравнительного примера 3.

[0082] Таким образом, если алюминиевый слой 18 имеет ямки, водный раствор фосфорной кислоты проникает через эти ямки, ухудшая адгезию пластмассовой пленки 12 или неорганического подслоя 34.

[0083] С другой стороны, как ясно видно на фиг.6(а) и 6(b), углубления (ямки) не были обнаружены в алюминиевом слое основы 10 формы в примере 2 по изобретению, а кристаллические зерна алюминиевого слоя основы 10 формы были меньше, чем зерна алюминиевых слоев основ форм в сравнительных примерах 3 и 4. Поэтому видно, что был получен плотный алюминиевый слой. Следовательно, когда предусмотрен слой 16 оксида алюминия, может быть получен плотный алюминиевый слой 18, не имеющий ямок, в результате чего адгезия может быть улучшена.

[0084] Хотя используемый здесь буферный слой 16 был образован единственным слоем оксида алюминия, при использовании пластмассовой пленки 12 буферный слой 16 может быть образован множеством слоев оксида алюминия, как описано ранее по отношению к примеру 1 по изобретению. Например, буферный слой 16 был образован тремя слоями оксида алюминия: предусмотренный на стороне неорганического подслоя 14 первый слой оксида алюминия, в котором содержание кислорода составляло 60 ат.%; предусмотренный на стороне алюминиевого слоя 18 второй слой оксида алюминия, в котором содержание кислорода составляло 1 ат.%; и расположенный между первым и вторым слоями оксида алюминия третий слой оксида алюминия, в котором содержание кислорода было асимптотически градиентным. В данном случае полученные результаты были прекрасными и были такими же или лучшими, чем результаты в примере 2 по изобретению.

[0085] Если пластмассовая пленка 12, используемая для формирования формы «глаз мотылька», представляет собой гибкую пластмассовую пленку, может быть получен ролик с формой «глаз мотылька», например, путем закрепления формы «глаз мотылька» на наружной поверхности ролика. Ролик с формой «глаз мотылька» способен непрерывно формировать структуру глаза мотылька.

[0086] Согласно варианту осуществления настоящего изобретения, само собой разумеется, что алюминиевый слой может быть сформирован на любой пластмассовой основе, отличной от описанной выше пластмассовой пленки.

[0087] Например, форма «глаз мотылька» может быть сформирована наложением поверх формы для использования при формировании оптического элемента, который имеет на своей поверхности некоторую неровную геометрическую форму, такой как ступенчатая линза, усиливающая яркость пленка (BEF) (например, BEF, производимая Sumitomo 3M Limited), световодная пластина, комплект микролинз, линза Френеля и т.д.

[0088] Способ изготовления формы, которая предназначена для использования при формировании ступенчатой линзы, имеющей структуру глаза мотылька на своей поверхности, описан со ссылкой на фиг.7(а)-7(с).

[0089] Прежде всего, как показано на фиг.7(а), берут форму 52, имеющую неровную структуру, подобную ступенчатой линзе. Ступенчатая линза имеет структуру, в которой множество полуцилиндрических линз расположены простирающимися параллельно. В изготовленной здесь ступенчатой линзе общий размер ступенчатой линзы составляет 460 мм × 365 мм, шаг (ширина полуцилиндрической линзы) равен 20 мкм, а центральный угол равен 90° (кривая, ограниченная пересечением изогнутой поверхности полуцилиндрической линзы и плоскостью, перпендикулярной продольному направлению полуцилиндрической линзы, соответствует четверти окружности).

[0090] Затем, как показано на фиг.7(b), на пластмассовой пленке 12а формируют слой фотоотверждаемой смолы (например, слой отверждаемой ультрафиолетом (УФ) смолы) 12b, имеющий неровную структуру, обратную неровной структуре формы 52, используя форму 52, показанную на фиг.7(а). Пластмассовая пленка 12а может состоять, например, из СОР или ПЭТ. Пластмассовая основа 12а, сформированная пластмассовой пленкой 12а и слоем 12b фотоотверждаемой смолы, соответствует пластмассовой основе 12, показанной на фиг.2.

[0091] Затем, как показано на фиг.7(с), формируют неорганический подслой (например, слой SiO2) 14, буферный слой (например, слой оксида алюминия) 16 и алюминиевый слой 18 на слое 12b фотоотверждаемой смолы пластмассовой основы 12А, которая имеет неровную структуру, согласно описанному выше способу, тем самым получая форму 10А. Применение формы 10А позволяет изготовить ступенчатую линзу, имеющую структуру глаза мотылька на своей поверхности.

[0092] Например, за счет использования гибкого материала для пластмассовой пленки 12а и слоя 12b фотоотверждаемой смолы может быть получена гибкая форма 10А. Если форма 10А обладает гибкостью, то, как описано выше, может быть получен ролик с формой посредством прикрепления формы 10А к наружной поверхности ролика.

[0093] Вышеописанный оптический элемент имеет периодическую неровную структуру, которой, как само собой разумеется, настоящее изобретение не ограничивается. Форма «глаз мотылька» может быть наложена поверх формы, которая предназначена для формирования непериодической неровной структуры. Например, как описано в вышеупомянутых патентных документах 1, 2 и 4, может быть изготовлена форма для формирования просветляющей пленки, обладающей антибликовым свойством, в которой структура глаза мотылька наложена на неровную структуру, которая выполняет антибликовую функцию.

Промышленная применимость

[0094] Форма по настоящему изобретению широко применима для формирования поверхности, имеющей структуру глаза мотылька, например формирования просветляющей пленки.

[0095] Перечень обозначений ссылок

10 - основа формы

12 - стеклянная подложка (стеклянная основа) или пластмассовая пленка (пластмассовая основа)

14, 34 - неорганический подслой

16, 36 - буферный слой

18, 18а - алюминиевый слой

20 - пористый слой оксида алюминия

22 - микропора

100 - форма «глаз мотылька»

Группа изобретений относится к области гальванотехники и может быть использована в различных способах обработки, в частности, для штамповки, литья, печати. Форма для формирования структуры глаза мотылька на поверхности содержит основу из стекла или пластмассы, неорганический подслой, буферный слой, содержащий алюминий, алюминиевый слой и пористый слой оксида алюминия, имеющий на поверхности перевернутую структуру глаза мотылька со множеством углублений, размер которых в двух измерениях, видимый в направлении нормали к поверхности, составляет не менее 10 нм и менее 500 нм. Способ содержит стадии: (а) предусматривают основу формы из стекла или пластмассы, неорганический подслой, буферный слой, содержащий алюминий, и алюминиевый слой, (b) частично анодируют алюминиевый слой для формирования пористого слоя оксида алюминия с множеством углублений, (с) подвергают пористый слой оксида алюминия травлению, увеличивая в размере углубления пористого слоя, и (d) анодируют пористый слой оксида алюминия для роста углублений. Технический результат: повышение адгезии между алюминиевым слоем и основой. 2 н. и 6 з.п. ф-лы, 2 табл., 4 пр., 7 ил.

1. Форма для формирования структуры глаза мотылька на поверхности, содержащая:

основу, выполненную из стекла или пластмассы;

неорганический подслой, предусмотренный на поверхности основы;

буферный слой, предусмотренный на неорганическом подслое и содержащий алюминий;

алюминиевый слой, предусмотренный на поверхности буферного слоя; и

пористый слой оксида алюминия, предусмотренный на поверхности алюминиевого слоя, причем пористый слой оксида алюминия имеет на своей поверхности перевернутую структуру глаза мотылька, имеющую множество углублений, у которых размер в двух измерениях, видимый в направлении нормали к поверхности, составляет не менее 10 нм и менее 500 нм.

2. Форма по п.1, при этом неорганический подслой представляет собой слой оксида кремния или слой оксида титана.

3. Форма по п.1 или 2, при этом

буферный слой содержит алюминий и либо кислород, либо азот, и

буферный слой имеет такой профиль, что содержание алюминия является более высоким в части, более близкой к пористому слою оксида алюминия, чем в другой части, более близкой к неорганическому подслою.

4. Способ изготовления формы для формирования структуры глаза мотылька на поверхности, имеющей на своей поверхности перевернутую структуру глаза мотылька, имеющую множество углублений, у которых размер в двух измерениях, видимый в направлении нормали к поверхности, составляет не менее 10 нм и менее 500 нм, причем способ содержит следующие стадии:

(a) предусматривают основу формы, включающую в себя основу, выполненную из стекла или пластмассы, неорганический подслой, предусмотренный на поверхности основы, буферный слой, предусмотренный на неорганическом подслое и содержащий алюминий, и алюминиевый слой, предусмотренный на поверхности буферного слоя;

(b) частично анодируют алюминиевый слой для формирования пористого слоя оксида алюминия, имеющего множество углублений;

(c) после стадии (b) дают пористому слою оксида алюминия вступить в контакт с травильным раствором, тем самым увеличивая в размере множество углублений пористого слоя оксида алюминия; и

(d) после стадии (с) далее анодируют пористый слой оксида алюминия для роста множества углублений.

5. Способ по п.4, при этом неорганический подслой представляет собой слой оксида кремния или слой оксида титана.

6. Способ по п.4 или 5, при этом

буферный слой содержит алюминий и либо кислород, либо азот, и

буферный слой имеет такой профиль, что содержание алюминия является более высоким в части, более близкой к алюминиевому слою, чем в другой части, более близкой к неорганическому подслою.

7. Способ по п.4 или 5, при этом стадию (b) и стадию (с) дополнительно осуществляют после стадии (d).

8. Способ по п.6, при этом стадию (b) и стадию (с) дополнительно осуществляют после стадии (d).

| US 2007159698 A1, 12.07.2007 | |||

| US 2003205475 A1, 06.11.2003 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛЬ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2186159C1 |

Авторы

Даты

2013-05-20—Публикация

2010-04-06—Подача