Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному проволочному тросу и, в частности, к стальному проволочному тросу для конвейерной ленты.

Предшествующий уровень техники

При строительстве множества шахт и доков высокоэффективная, энергосберегающая и не вызывающая загрязнений транспортировка ленточным конвейером заменяет первоначальную транспортировку автомобильным транспортом на короткие расстояния. Ключевыми компонентами и основными расходными материалами оборудования при таком виде транспортировки являются конвейерные ленты. Среди прочего, в конвейерных лентах с сердцевиной из стальных проволочных тросов стальные проволочные тросы используются для упрочнения, так что несущая способность конвейерной ленты с сердцевиной из стальных проволочных тросов значительно повышается, и конвейерная лента с сердцевиной из стальных проволочных тросов может быть использована в качестве высокоскоростных конвейерных лент, обладающих большой производительностью и обеспечивающих транспортировку на длинные расстояния. Следовательно, применение конвейерных лент с сердцевиной из стальных проволочных тросов широко распространено как внутри страны, так и за рубежом.

Вместе с широким применением конвейерных лент с сердцевиной из стальных проволочных тросов пользователи предъявляют все более высокие требования к несущей способности конвейерных лент и требуют увеличения несущей способности конвейерных лент посредством увеличения общей прочности при растяжении стального проволочного троса без изменения размера стального проволочного троса и без увеличения затрат на производство, использование и техническое обслуживание. Обычный стальной проволочный трос для конвейерных лент включает в себя центральную стальную проволочную прядь и множество внешних стальных проволочных прядей. Внешние стальные проволочные пряди намотаны по спирали вокруг наружной стороны центральной стальной проволочной пряди. Каждая из центральной стальной проволочной пряди и внешних стальных проволочных прядей включает в себя М центральных стальных проволок и N внешних стальных проволок. Для обычного стального проволочного троса для конвейерных лент сначала из М центральных стальных проволок и N внешних стальных проволок центральной стальной проволочной пряди образуют центральную стальную проволочную прядь; затем из М центральных стальных проволок и N внешних стальных проволок внешней стальной проволочной пряди образуют внешние стальные проволочные пряди; в завершение множество внешних стальных проволочных прядей наматывают по спирали вокруг наружной стороны центральной стальной проволочной пряди, в результате чего получают готовый стальной проволочный трос для конвейерных лент. Центральная стальная проволочная прядь и внешние стальные проволочные пряди в стальном проволочном тросе для конвейерных лент находятся в точечном контакте. Структура стального проволочного троса для конвейерных лент обычно представляет собой 6×7+IWS, 6×19+IWS, 6×19W+IWS и так далее, при этом структуры при создании данных тросов все имеют комбинацию m*n для пряди из стальных проволок. Структура «m*n» означает, что всего имеются m стальных проволочных прядей и каждая стальная проволочная прядь состоит из n стальных проволок. Размер стального проволочного троса для конвейерных лент находится в диапазоне от ∅1 мм до ∅10 мм.

Сущность изобретения

С учетом недостатков в предшествующем уровне техники задача настоящего изобретения состоит в разработке стального проволочного троса для конвейерных лент так, чтобы увеличить общую прочность при растяжении без изменения размера стального проволочного троса и без повышения затрат на изготовление, использование и техническое обслуживание, чтобы тем самым увеличить несущую способность конвейерных лент.

Для решения вышеприведенной задачи в настоящем изобретении выбрано следующее техническое решение: Стальной проволочный трос для конвейерных лент содержит центральную стальную проволоку, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей, при этом каждая внешняя стальная проволочная прядь содержит сердцевинную стальную проволоку и N внешних стальных проволок; при этом центральная стальная проволока, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей свиты в стальной проволочный трос с линейным контактом за один этап, слой из стальных проволок намотан снаружи с наружной стороны центральной стальной проволоки, внешние стальные проволочные пряди намотаны так, что они обвивают наружную сторону слоя из стальных проволок, и внешние стальные проволочные пряди находятся в линейном контакте со слоем из стальных проволок; при этом слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, состоит из М стальных проволок или из М стальных проволок и М' намотанных снаружи, стальных проволочных прядей, число стальных проволок каждой намотанной снаружи, стальной проволочной пряди составляет 2-12, и в том случае, когда слой из стальных проволок состоит из М стальных проволок и М' намотанных снаружи, стальных проволочных прядей, М':М=0,25:1-1:1. Содержание углерода во всех стальных проволоках составляет не менее 0,7%. Число стальных проволок каждой внешней стальной проволочной пряди составляет 5-12.

В вышеуказанном стальном проволочном тросе для конвейерных лент диаметр стальных проволок в случае центральной стальной проволоки представляет собой d0, диаметр стальных проволок слоя из стальных проволок, намотанного снаружи на центральную стальную проволоку, представляет собой d1, и диаметр каждой внешней стальной проволочной пряди представляет собой dВнешнейПряди. Отношение d0 к d1 составляет не менее 1,05, и отношение dВнешнейПряди к d1 составляет не менее 1,8. Диаметры сердцевинной стальной проволоки и внешних стальных проволок в каждой внешней стальной проволочной пряди составляют соответственно dВнешнейПряди1 и dВнешнейПряди2, при этом отношение dВнешнейПряди1 к dВнешнейПряди2 составляет не менее 1,03.

В вышеуказанном стальном проволочном тросе для конвейерных лент в дополнительном варианте осуществления диаметр центральной стальной проволоки представляет собой d0, диаметр стальных проволок в слое из стальных проволок и диаметр каждой намотанной снаружи, стальной проволочной пряди равны и представляют собой d1, диаметр каждой внешней стальной проволочной пряди представляет собой dВнешнейПряди, и диаметры сердцевинной стальной проволоки и внешних стальных проволок в каждой внешней стальной проволочной пряди представляют собой соответственно dВнешнейПряди1 и dВнешнейПряди2, при этом d0:d1=1,05:1-1,2:1, dВнешнейПряди:d1=1,8:1-5,0:1 и dВнешнейПряди1: dВнешнейПряди2=1,03:1-1,5:1.

В настоящем изобретении без изменения диаметра стального проволочного троса и диаметра и числа внешних стальных проволочных прядей центральную стальную проволоку, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей свивают в стальной проволочный трос для конвейерных лент за один этап, при этом в указанном стальном проволочном тросе внешние стальные проволочные пряди и слой из стальных проволок находятся в линейном контакте. Следовательно, для всего стального проволочного троса, за исключением внешних стальных проволочных прядей, зона заполнения для сердцевинных стальных проволок может быть увеличена на 8% - 10%, и общая прочность при растяжении может быть увеличена на 10% - 15%, когда уровень прочности используемых стальных проволок остается таким же.

Вследствие того, что центральная стальная проволока, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей свиты в стальной проволочный трос для конвейерных лент за один этап, сокращается один этап намотки для уменьшения потери прочности стальных проволок, так что общая прочность при растяжении повышается. С учетом снижения потери прочности, вызываемой намоткой, общая прочность при растяжении может быть увеличена на 1% - 3%. Кроме того, удлинение всего троса уменьшается. По сравнению с обычным стальным проволочным тросом, образуемым за три этапа, удлинение стального проволочного троса по настоящему изобретению может быть уменьшено на 0,2% - 0,5%.

Настоящее изобретение имеет следующие преимущества по сравнению с уровнем техники: Настоящее изобретение может обеспечить повышение прочности при растяжении стального проволочного троса для конвейерных лент без изменения размера и уровня прочности стального проволочного троса. Настоящее изобретение может обеспечить уменьшение удлинения стального проволочного троса при сохранении постоянного размера стального проволочного троса. Настоящее изобретение может обеспечить снижение потери прочности некоторых стальных проволок, главным образом сердцевинных стальных проволок стального проволочного троса в процессе свивания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

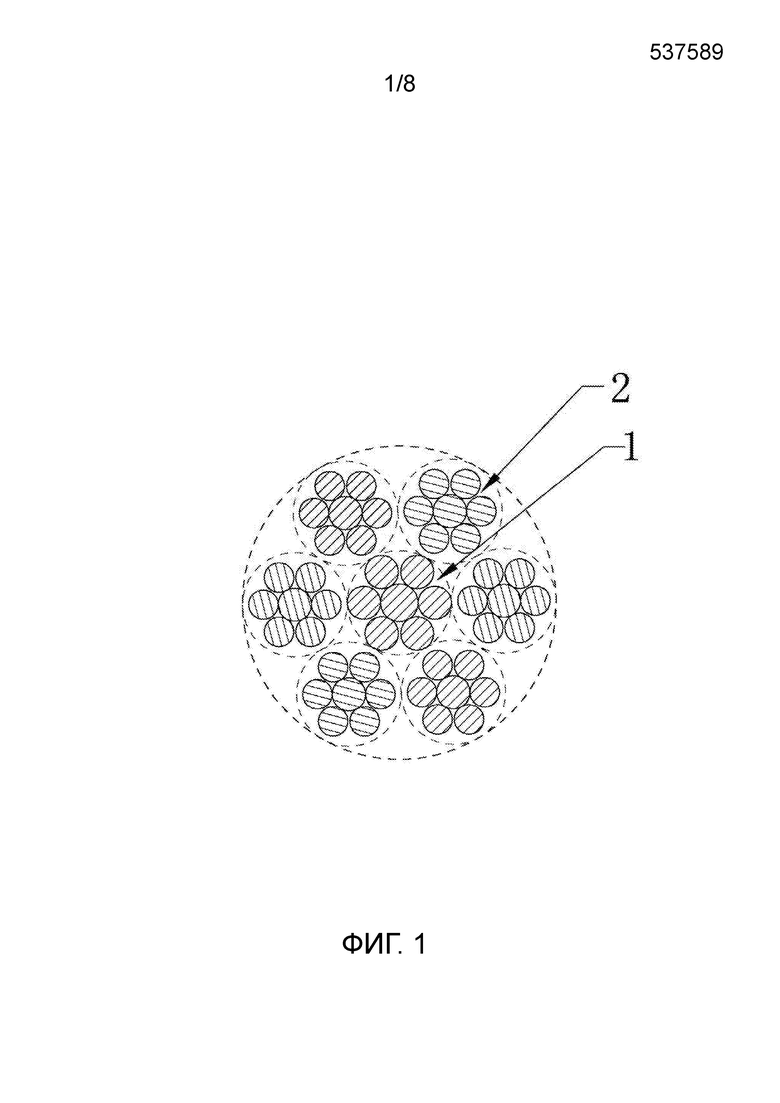

Фиг.1 представляет собой схематичный структурный вид структуры 6*7+1*7 обычного стального проволочного троса для конвейерных лент.

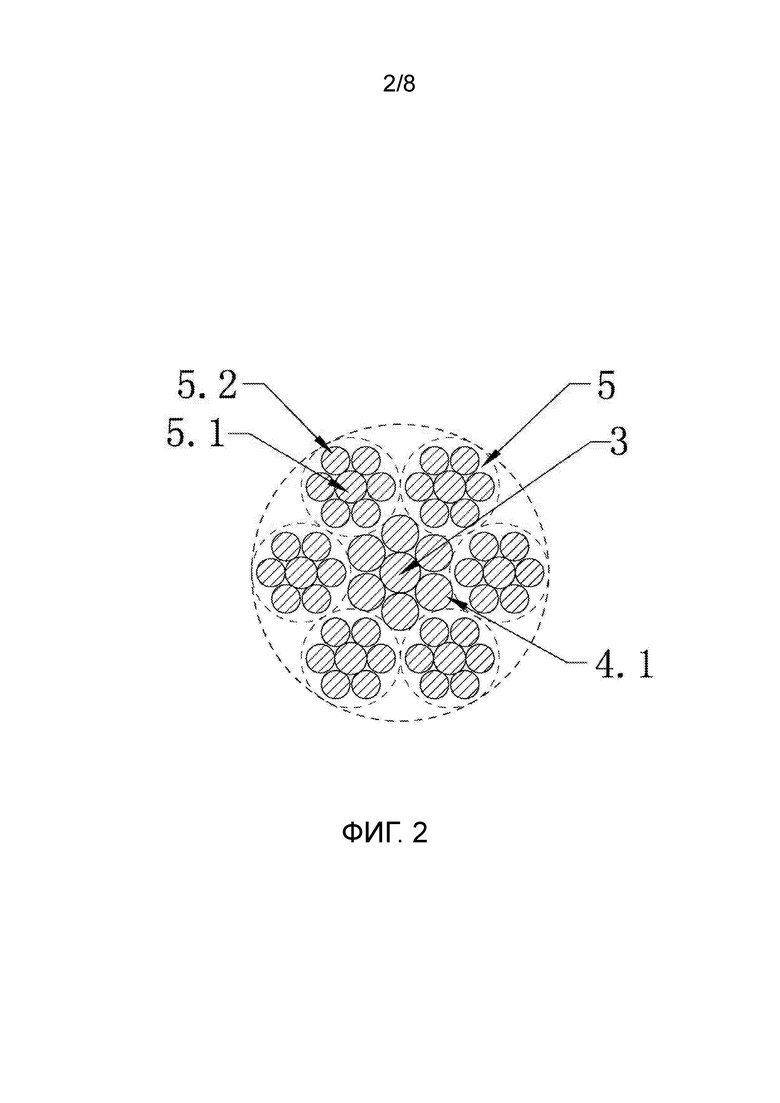

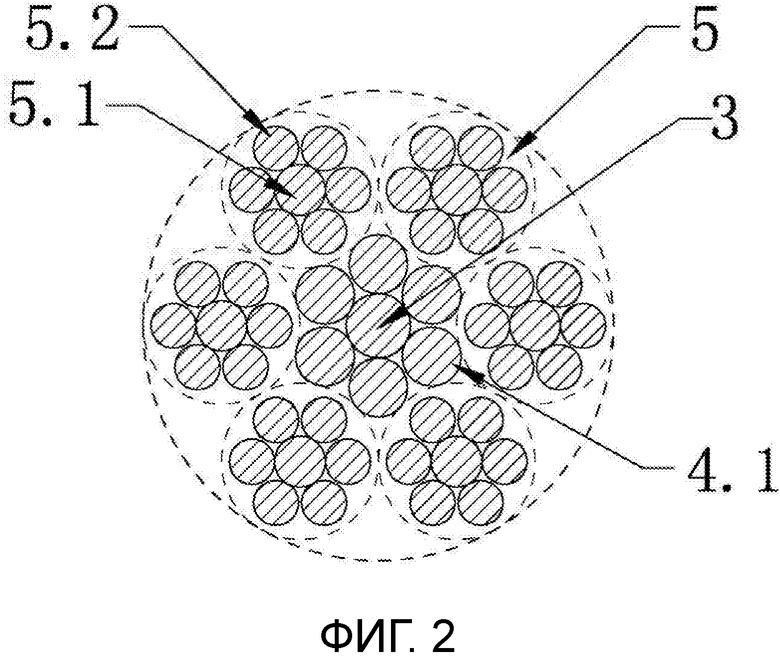

Фиг.2 - схематичный структурный вид структуры 6*7+6+1 со слоем из стальных проволок, состоящим только из стальных проволок, в соответствии с настоящим изобретением.

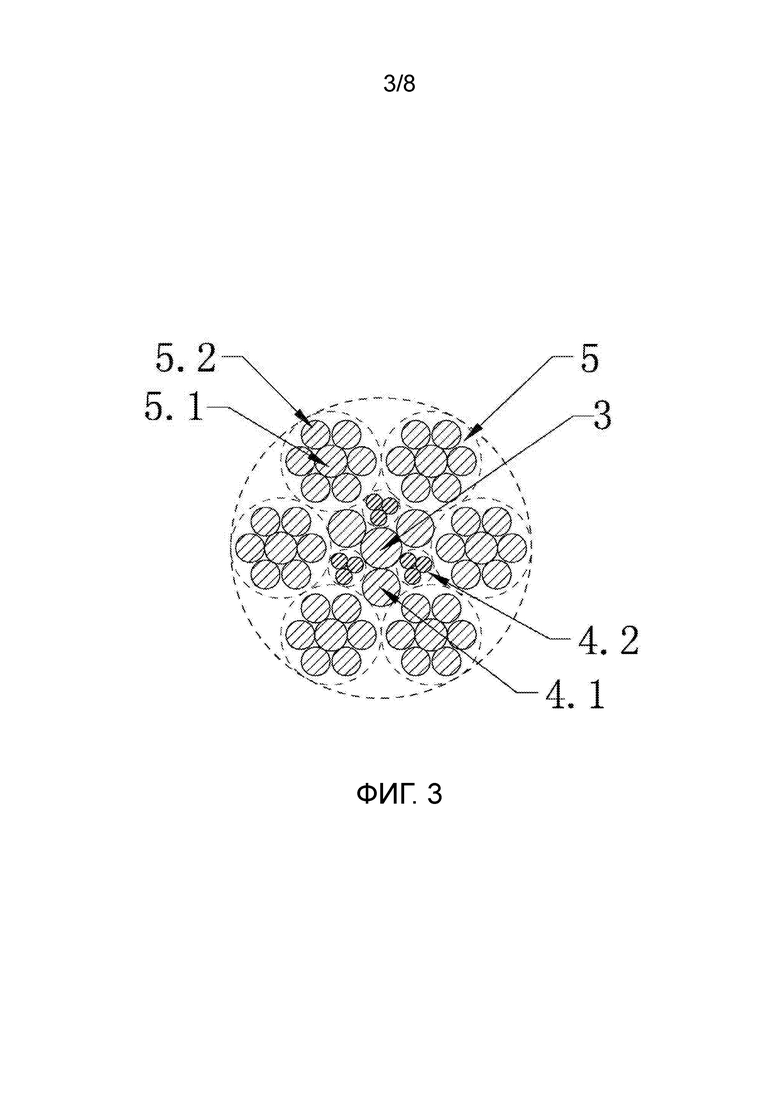

Фиг.3 - схематичный структурный вид структуры 6*7+6+1 со слоем из стальных проволок, состоящим из трех стальных проволок и трех намотанных снаружи, стальных проволочных прядей, в соответствии с настоящим изобретением.

Фиг.4 - схематичное изображение сечения, показывающее внутренние точки контакта обычного стального проволочного троса для конвейерных лент.

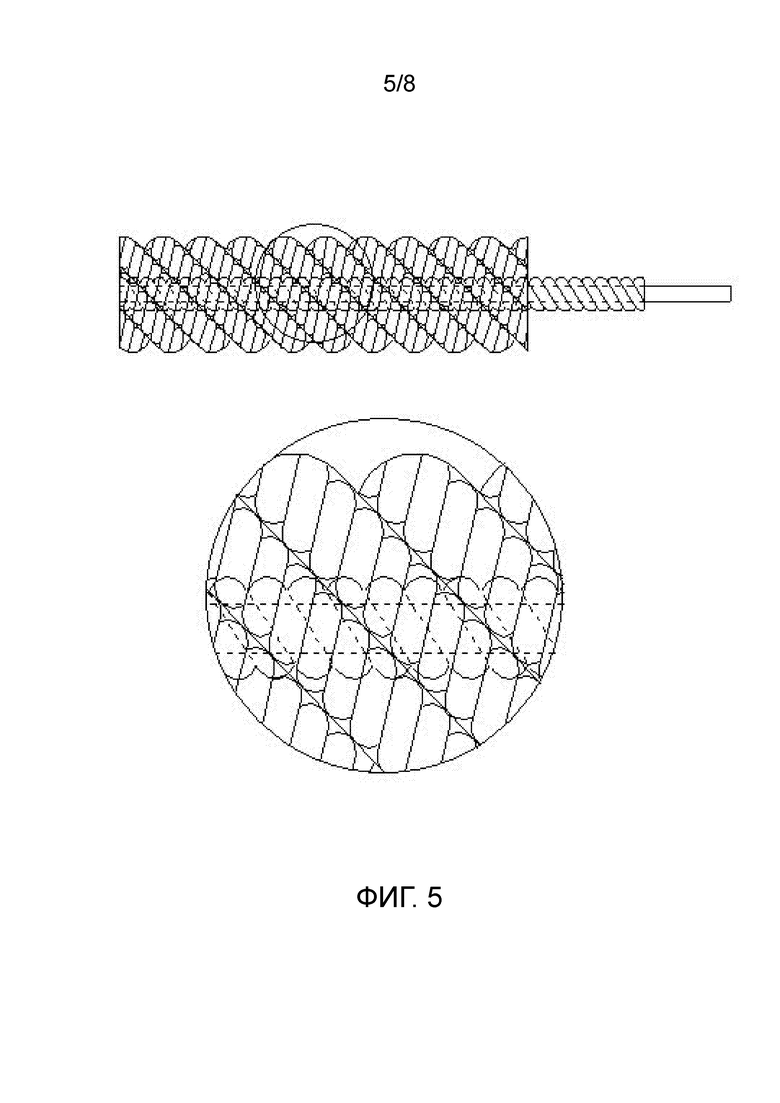

Фиг.5 - частично увеличенное изображение сечения, показывающее внутренние точки контакта обычного стального проволочного троса для конвейерных лент.

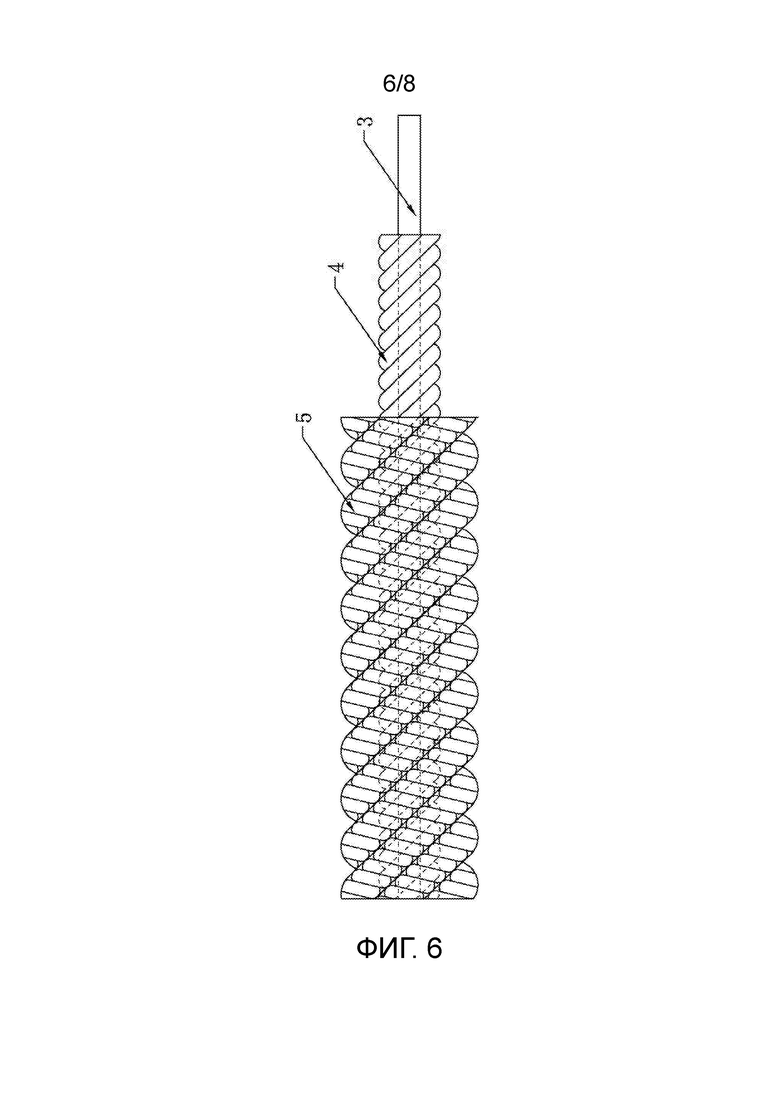

Фиг.6 - схематичное изображение сечения, показывающее линии контакта в стальном проволочном тросе в соответствии с настоящим изобретением.

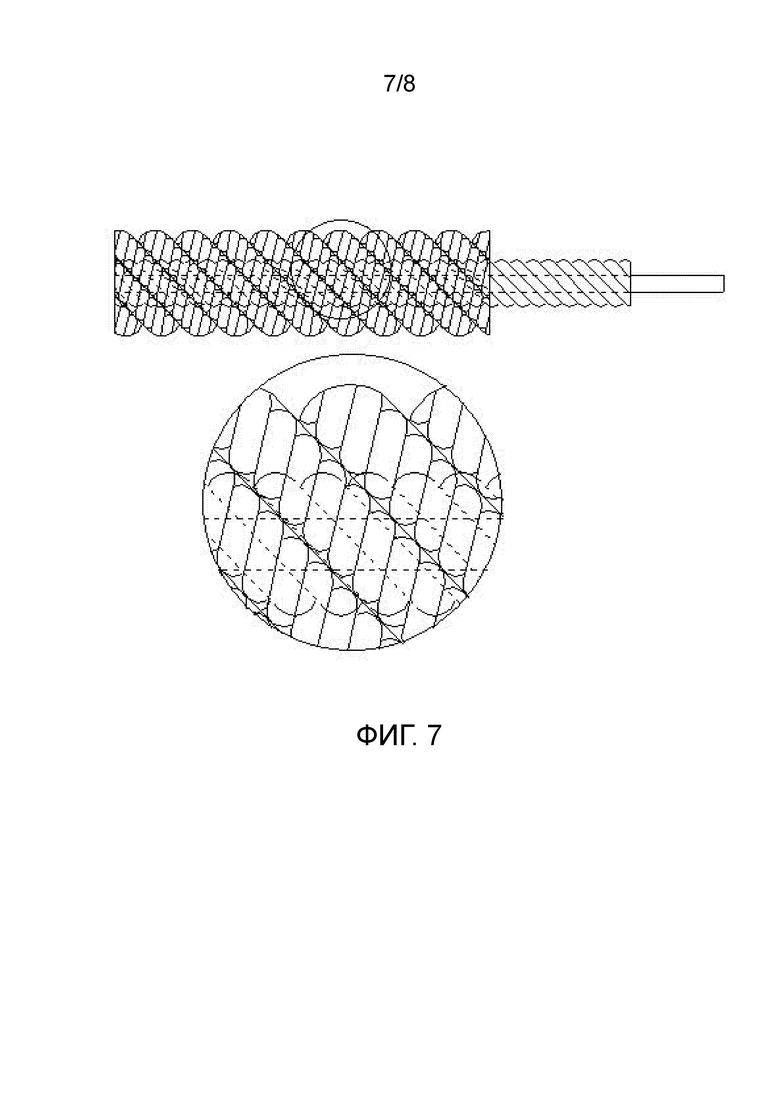

Фиг.7 - частично увеличенное изображение сечения, показывающее линии контакта в стальном проволочном тросе в соответствии с настоящим изобретением.

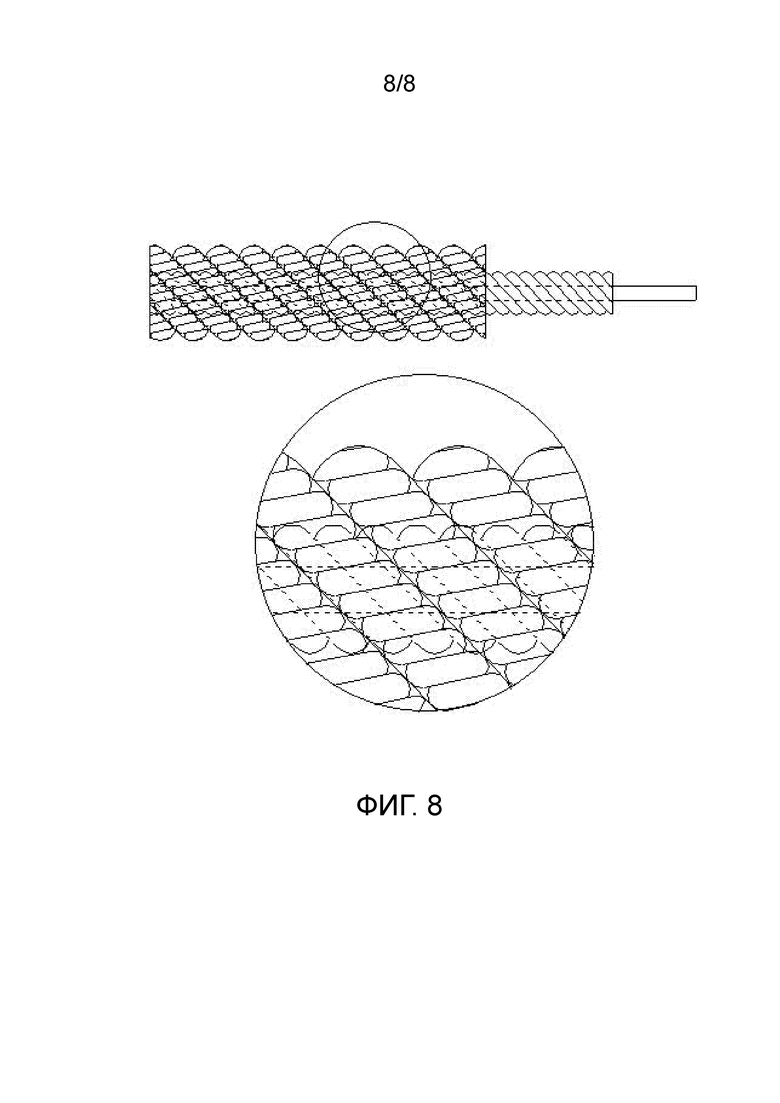

Фиг.8 - схематичное изображение (с противоположной навивкой) сечения, показывающее линии контакта в стальном проволочном тросе в соответствии с настоящим изобретением.

Описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение дополнительно подробно описано ниже со ссылкой на сопровождающие чертежи и конкретные варианты осуществления.

Как показано на фиг.1, фиг.4 и фиг.5, обычный стальной проволочный трос для конвейерных лент включает в себя центральную стальную проволочную прядь 1 и множество внешних стальных проволочных прядей 2. Внешние стальные проволочные пряди 2 намотаны по спирали с наружной стороны центральной стальной проволочной пряди 1. Стальной проволочный трос имеет структуру 6*7+1*7. Центральная стальная проволочная прядь 1 находится в точечном контакте с внешними стальными проволочными прядями 2.

Вариант 1 осуществления: Структура стального проволочного троса согласно изобретению, предназначенному для конвейерных лент, в соответствии с настоящим изобретением представляет собой структуру 1+m+m*n, в которой m представляет собой совокупность из 5-8 стальных проволок или комбинацию из ~58 стальных проволок и число намотанных снаружи, стальных проволочных прядей. Когда выбрана комбинация из М стальных проволок и M' намотанных снаружи, стальных проволочных прядей, М:М'=4:1-1:1, и n представляет собой число внешних стальных проволочных прядей, состоящих из 5-12 стальных проволок. Размер стального проволочного троса согласно изобретению, предназначенного для конвейерных лент, находится в диапазоне от ∅1 мм до ∅10 мм.

Как показано на фиг.2, фиг.6 и фиг.7, стальной проволочный трос для конвейерных лент в данном варианте осуществления включает в себя центральную стальную проволоку 3, слой 4 из стальных проволок, намотанный снаружи на центральную стальную проволоку, и шесть внешних стальных проволочных прядей 5. Каждая внешняя стальная проволочная прядь 5 включает в себя сердцевинную стальную проволоку 5.1 и шесть внешних стальных проволок 5.2. Центральная стальная проволока 3, слой 4 из стальных проволок, намотанный снаружи на центральную стальную проволоку, и шесть внешних стальных проволочных прядей 5 свиты в стальной проволочный трос для конвейерных лент за один этап. Слой 4 из стальных проволок намотан снаружи с наружной стороны центральной стальной проволоки 3, внешние стальные проволочные пряди 5 намотаны так, что они обвивают наружную сторону слоя 4 из стальных проволок, и внешние стальные проволочные пряди 5 находятся в линейном контакте со слоем 4 из стальных проволок. Слой 4 из стальных проволок, намотанный снаружи на центральную стальную проволоку 3, состоит из шести стальных проволок 4.1. Диаметр d0 центральной стальной проволоки 3 составляет 0,56 мм, диаметр d1 стальных проволок 4.1 в слое 4 из стальных проволок составляет 0,51 мм, диаметр dВнешнейПряди каждой внешней стальной проволочной пряди 5 составляет 1,22 мм, и диаметры сердцевинной стальной проволоки 5.1 и внешних стальных проволок 5.2 в каждой внешней стальной проволочной пряди 5 составляют соответственно dВнешнейПряди1=0,44 мм и dВнешнейПряди2=0,39 мм.

Вариант 2 осуществления: Как показано на фиг.3, фиг.6 и фиг.7, стальной проволочный трос для конвейерных лент в данном варианте осуществления включает в себя центральную стальную проволоку 3, слой 4 из стальных проволок, намотанный снаружи на центральную стальную проволоку, и шесть внешних стальных проволочных прядей 5. Каждая внешняя стальная проволочная прядь 5 включает в себя сердцевинную стальную проволоку 5.1 и шесть внешних стальных проволок 5.2. Центральная стальная проволока 3, слой 4 из стальных проволок, намотанный снаружи на центральную стальную проволоку, и шесть внешних стальных проволочных прядей 5 свиты в стальной проволочный трос для конвейерных лент за один этап. Слой 4 из стальных проволок намотан снаружи с наружной стороны центральной стальной проволоки 3, внешние стальные проволочные пряди 5 намотаны так, что они обвивают наружную сторону слоя 4 из стальных проволок, и внешние стальные проволочные пряди 5 находятся в линейном контакте со слоем 4 из стальных проволок. Слой 4 из стальных проволок, намотанный снаружи на центральную стальную проволоку 3, состоит из трех стальных проволок 4.1 и трех намотанных снаружи, стальных проволочных прядей 4.2. Число стальных проволок каждой намотанной снаружи, стальной проволочной пряди 4.2 составляет 3. Диаметр d0 центральной стальной проволоки 3 составляет 0,56 мм, диаметр d1 стальных проволок 4.1 в слое 4 из стальных проволок и диаметр каждой стальной проволочной пряди 4.2 равны и составляют d1=0,51 мм, диаметр dВнешнейПряди каждой внешней стальной проволочной пряди составляет 1,22 мм, и диаметры сердцевинной стальной проволоки и внешних стальных проволок в каждой внешней стальной проволочной пряди составляют соответственно dВнешнейПряди1=0,44 мм и dВнешнейПряди2=0,39 мм.

Стальные проволоки и пряди преобразованы в структуру с линейным контактом за один этап посредством разработки технологии и технологического оборудования без изменения диаметра стального проволочного троса и диаметра и числа внешних стальных проволочных прядей.

Для всего стального проволочного троса, за исключением внешних стальных проволочных прядей, зона заполнения для сердцевинных/центральных стальных проволок может быть увеличена на 8% - 10%, и общая прочность при растяжении может быть увеличена на 10% - 15%, когда уровень прочности стальных проволок сохраняется постоянным.

Вследствие того, что сердцевинные стальные проволоки и внешние стальные проволочные пряди образованы на одном этапе, один этап намотки/свивки для образования сердцевинных стальных проволок исключается, и потеря прочности стальных проволок снижается, так что общая прочность при растяжении повышается. Вследствие снижения потери прочности, вызываемой намоткой, общая прочность при растяжении может быть увеличена на 1% - 3%.

Поскольку сердцевинные стальные проволоки деформируются только один раз, удлинение всего троса уменьшается. По сравнению с обычным стальным проволочным тросом, образуемым за три этапа, удлинение стального проволочного троса по настоящему изобретению может быть уменьшено на 0,2% - 0,5%.

Вариант 3 осуществления: В качестве примера взяты стальные проволочные тросы диаметром ∅3,5 мм, при этом выполнено сравнение прочности при растяжении стальных проволочных тросов, имеющих разные структуры, которые получены в соответствии со структурой обычного стального проволочного троса для конвейерных лент и структурой стального проволочного троса согласно изобретению, предназначенному для конвейерных лент.

Выбор материалов: стальные прутки, имеющие 0,70% - 1,00% углерода, 0,30% - 0,90% марганца, 0,15% - 0,50% кремния, самое большее 0,03% серы и самое большее 0,03% фосфора, при этом процентные содержания представляют собой процентные содержания по массе.

Травление и фосфатирование стальных проволок: выполнение травления, промывки, сушки и слабого фосфатирования стальных прутков вместе для удаления примесей и оксидов с поверхности стальных прутков.

Волочение при большом диаметре: выполнение волочения стальных прутков в первый раз посредством использования линейного волочильного стана до диаметра, составляющего приблизительно 2,0 мм - 3,0 мм.

Промежуточная термообработка: устранение наклепа, возникающего в результате волочения в первый раз, при подготовке ко второму волочению.

Горячее цинкование: выполнение горячего цинкования погружением полуфабрикатов стальных проволок, полученных после термообработки, с тем, чтобы полуфабрикаты стальных проволок имели ровный и блестящий слой цинка с определенной толщиной.

Мокрое волочение: окончательное выполнение волочения полуфабрикатов стальных проволок в стальные проволоки для изготовления тросов, при этом конечный диаметр стальных проволок составляет от 0,10 мм до 0,80 мм.

Свивание полуфабриката: свивание стальных проволок для изготовления тросов в стальные проволочные пряди для использования в качестве внешних стальных проволочных прядей стального проволочного троса, посредством использования крутильной машины сигарного типа.

Свивание готового изделия: образование центральной стальной проволоки, слоя из стальных проволок, намотанного снаружи на центральную стальную проволоку, и множества внешних стальных проволочных прядей в стальной проволочный трос с линейным контактом за один этап посредством использования крутильной машины сигарного типа, разматывающая катушка которой имеет размер, в два раза превышающий размер разматывающей катушки в крутильной машине сигарного типа для свивания полуфабриката, при этом направление намотки внешних стальных проволочных прядей такое же, как направление свивания готового изделия, или противоположно направлению свивания готового изделия (в стальном проволочном тросе, проиллюстрированном на фиг.8, направление намотки внешних стальных проволочных прядей противоположно направлению свивания готового изделия), при этом шаг свивки окончательно образованного готового изделия равен шагу свивки слоя из стальных проволок, намотанного снаружи на центральную стальную проволоку, и шаг свивки внешних стальных проволочных прядей остается неизмененным.

В соответствии с настоящим изобретением изменение характеристик изделий, представляющих собой стальные проволочные тросы, имеющие разные структуры, наряду с изменением диаметров проволок показано в нижеприведенной таблице.

Вышеприведенные описания представляют собой просто предпочтительные варианты осуществления настоящего изобретения и не предназначены для ограничения объема реализации настоящего изобретения. Различные варианты и модификации, выполненные специалистами в данной области техники при принятии принципа и технических признаков настоящего изобретения, должны все находиться в пределах объема охраны, определяемого приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ КОРД ДЛЯ АРМИРОВАНИЯ РЕЗИНЫ И КОНВЕЙЕРНАЯ ЛЕНТА | 2013 |

|

RU2566896C1 |

| КАРОТАЖНЫЙ ГЕРМЕТИЗИРОВАННЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ КАНАЛЬНЫЙ КАБЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2792131C2 |

| ГИБРИДНЫЙ ТРОС | 2013 |

|

RU2649258C2 |

| КОМБИНИРОВАННЫЙ ТРОС ИЛИ КОМБИНИРОВАННАЯ ПРЯДЬ | 2013 |

|

RU2617031C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО КОРДА И СТАЛЬНОЙ КОРД, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 1996 |

|

RU2151227C1 |

| НОВАЯ СПЕЦИАЛЬНАЯ НАСОСНО-КОМПРЕССОРНАЯ ТРУБА ДЛЯ ЭЛЕКТРИЧЕСКОГО ПОГРУЖНОГО НАСОСА ДЛЯ ДОБЫЧИ НЕФТИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749588C1 |

| ЭНЕРГОПЕРЕДАЮЩЕЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ, И ВОЛОКОННЫЙ ЛАЗЕР | 2023 |

|

RU2837085C1 |

| КАНАТ СТАЛЬНОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2822146C1 |

| СТАЛЬНОЙ КОРД И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО ИЗДЕЛИЯ | 2013 |

|

RU2601245C1 |

| ТРОСИК | 2015 |

|

RU2665400C2 |

Представлен стальной проволочный трос для конвейерных лент. Стальной проволочный трос включает в себя центральную стальную проволоку, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей. Каждая внешняя стальная проволочная прядь включает в себя сердцевинную стальную проволоку и N внешних стальных проволок. Центральная стальная проволока, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей свиты в стальной проволочный трос для конвейерных лент за один этап. Слой из стальных проволок намотан снаружи с наружной стороны центральной стальной проволоки, внешние стальные проволочные пряди намотаны так, что они обвивают наружную сторону слоя из стальных проволок, и внешние стальные проволочные пряди находятся в линейном контакте со слоем из стальных проволок. 2 н. и 9 з.п. ф-лы, 8 ил., 1 табл.

1. Стальной проволочный трос для конвейерной ленты, отличающийся тем, что стальной проволочный трос содержит центральную стальную проволоку, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей, при этом каждая внешняя стальная проволочная прядь содержит сердцевинную стальную проволоку и N внешних стальных проволок; при этом центральная стальная проволока, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей свиты в стальной проволочный трос с линейным контактом за один этап, слой из стальных проволок намотан снаружи с наружной стороны центральной стальной проволоки, внешние стальные проволочные пряди намотаны так, что они обвивают наружную сторону слоя из стальных проволок, и внешние стальные проволочные пряди находятся в линейном контакте со слоем из стальных проволок, и слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, состоит из М стальных проволок и М' намотанных снаружи стальных проволочных прядей.

2. Стальной проволочный трос по п.1, отличающийся тем, что в том случае, когда слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, состоит из М стальных проволок и М' намотанных снаружи стальных проволочных прядей, М':М=0,25:1-1:1, и число стальных проволок каждой намотанной снаружи стальной проволочной пряди составляет 2-12.

3. Стальной проволочный трос по п.1, отличающийся тем, что число N внешних стальных проволок каждой внешней стальной проволочной пряди составляет 5-12.

4. Стальной проволочный трос по п.1, отличающийся тем, что содержание углерода во всех стальных проволоках составляет не менее 0,7%.

5. Стальной проволочный трос по п.4, отличающийся тем, что содержание углерода во всех стальных проволоках составляет 0,70 - 1,00%.

6. Стальной проволочный трос по любому из пп.1-5, отличающийся тем, что диаметр центральной стальной проволоки представляет собой d0, диаметр стальных проволок слоя из стальных проволок, намотанного снаружи на центральную стальную проволоку, представляет собой d1, и диаметр каждой внешней стальной проволочной пряди представляет собой dВнешнейПряди, при этом отношение d0 к d1 составляет не менее 1,05, и отношение dВнешнейПряди к d1 составляет не менее 1,8.

7. Стальной проволочный трос по п.6, отличающийся тем, что диаметр центральной стальной проволоки представляет собой d0, диаметр стальных проволок в слое из стальных проволок, намотанном снаружи на центральную стальную проволоку, представляет собой d1, и диаметр каждой внешней стальной проволочной пряди представляет собой dВнешнейПряди, при этом d0:d1=1,05:1-1,2:1 и dВнешнейПряди:d1=1,8:1-5,0:1.

8. Стальной проволочный трос по любому из пп.1-5, отличающийся тем, что диаметр центральной стальной проволоки представляет собой d0, диаметр стальных проволок в слое из стальных проволок, намотанном снаружи на центральную стальную проволоку, и диаметр каждой намотанной снаружи стальной проволочной пряди равны и представляют собой d1, и диаметр каждой внешней стальной проволочной пряди представляет собой dВнешнейПряди, при этом d0:d1=1,05:1-1,2:1 и dВнешнейПряди:d1=1,8:1-5,0:1.

9. Стальной проволочный трос по любому из пп.1-5, отличающийся тем, что диаметры сердцевинной стальной проволоки и внешних стальных проволок в каждой внешней стальной проволочной пряди составляют соответственно dВнешнейПряди1 и dВнешнейПряди2, при этом отношение dВнешнейПряди1 к dВнешнейПряди2 составляет не менее 1,03.

10. Стальной проволочный трос по п.9, отличающийся тем, что диаметры сердцевинной стальной проволоки и внешних стальных проволок в каждой внешней стальной проволочной пряди представляют собой соответственно dВнешнейПряди1 и dВнешнейПряди2, при этом dВнешнейПряди1: dВнешнейПряди2=1,03:1-1,5:1.

11. Способ изготовления стального проволочного троса для конвейерной ленты, отличающийся включением в себя этапов, на которых:

выбирают материал: выбирают прутки для проволоки, содержащие 0,70 - 1,00% углерода, 0,30 - 0,90% марганца, 0,15 - 0,50% кремния, самое большее 0,03% серы и самое большее 0,03% фосфора, при этом процентные содержания представляют собой процентные содержания по массе;

выполняют травление и фосфатирование прутков для проволоки: выполняют травление, промывку, сушку и слабое фосфатирование прутков для проволоки вместе для удаления примесей и оксидов с поверхности прутков для проволоки;

выполняют волочение при большом диаметре: выполняют волочение прутков для проволоки в первый раз посредством использования линейного волочильного стана;

выполняют промежуточную термообработку: устраняют наклеп, возникающий в результате волочения в первый раз, и выполняют термообработку для волочения в следующий раз;

выполняют горячее цинкование: выполняют горячее цинкование погружением полуфабрикатов стальных проволок, полученных после термообработки, с тем, чтобы полуфабрикаты стальных проволок имели ровный и блестящий слой цинка с определенной толщиной;

выполняют мокрое волочение: окончательно выполняют волочение полуфабрикатов стальных проволок в стальные проволоки для изготовления тросов;

свивают полуфабрикат: свивают стальные проволоки для изготовления тросов в стальные проволочные пряди для использования в качестве внешних стальных проволочных прядей стального проволочного троса посредством использования крутильной машины сигарного типа; и

свивают готовое изделие: образуют центральную стальную проволоку, слой из стальных проволок, намотанный снаружи на центральную стальную проволоку, и множество внешних стальных проволочных прядей в стальной проволочный трос с линейным контактом за один этап посредством использования крутильной машины сигарного типа, разматывающая катушка которой имеет размер, в два раза превышающий размер разматывающей катушки в крутильной машине сигарного типа для свивания полуфабриката, при этом направление намотки внешних стальных проволочных прядей такое же, как направление свивания готового изделия, или противоположно направлению свивания готового изделия, при этом шаг свивки окончательно образованного готового изделия равен шагу свивки слоя из стальных проволок, намотанного снаружи на центральную стальную проволоку, и шаг свивки внешних стальных проволочных прядей остается неизмененным.

| US 5475973 A, 19.12.1995 | |||

| JP H10131066 A, 19.05.1998 | |||

| US 3922841 A, 02.12.1975. |

Авторы

Даты

2018-09-04—Публикация

2014-09-10—Подача