Изобретение относится к канатному производству и может быть использовано на грузоподъемном оборудовании.

Известен стальной шестипрядный канат двойной свивки с независимым металлическим сердечником конструкции 6×19(1+9+9)+7×7(1+6), применяемый на грузоподъемных устройствах - мостовых кранах, автомобильных кранах (ГОСТ 3081-80 «Канат двойной свивки типа ЛК-O конструкции 6×19(1+9+9)+7×7(1+6). Сортамент». Введен в действие 01.01.1982 Постановлением Государственного комитета СССР по стандартам от 23.04.1980 №1834).

Недостатком данной конструкции каната являются: недостаточная гибкость, небольшая зона контакта каната с шкивом, что увеличивает абразивное истирание, износ наружных проволок и их преждевременный обрыв. Это ограничивает применение шестипрядного каната в талевой системе крана, оснащенного шкивами небольшого диаметра.

Кроме того, плохая устойчивость каната к усталости из-за контактных напряжений, возникающих при точечном касании между проволоками наружных прядей каната и прядей сердечника провоцирует обрывность проволок внутри каната.

Наиболее близким аналогом к заявляемому изобретению является стальной многопрядный канат двойной свивки с независимым металлическим сердечником конструкции 18×7-IWRC (12×7(1+6)+6×7(1+6)+1×7(1+6)) (ГОСТ EN 12385-4-2015 "Канаты проволочные стальные. Безопасность. Часть 4. Многопрядные канаты общего назначения для подъема грузов". Введен в действие в качестве национального стандарта Российской Федерации с 01.07.2022 Приказом Федерального агентства по техническому регулированию и метрологии от 12.11.2021 г. N 1491-ст).

Недостатками известного каната являются: большое конструкционное и упругое удлинение, низкая усталостная прочность из-за контактных напряжений, возникающих между прядями внутреннего и наружного слоев каната. Кроме того, недостатком является быстрая деформируемость каната под нагрузкой вследствие наличия скольжения между прядями наружного и внутреннего слоев.

Кручение в талевой системе и на барабане лебедки канатов с независимым металлическим сердечником (свитый за отдельную операцию) вокруг своей оси приводит к противоположным по знаку деформациям слоев прядей, удлинение одного слоя приводит к укорочению другого на мерной длине каната и образованию следующих дефектов: отслоение наружных прядей, волнистость, выход сердечника между наружными прядями на поверхность каната, обрыв сердечника.

Одной из причин образования перечисленных дефектов в много-прядных канатах является разница между шагами свивки сердечника и каната, из-за чего внутренний и наружный слои прядей (пряди сердечника и наружные пряди каната) воспринимают нагрузку не одновременно, между слоями каната образуется точечный канат.

Известен способ изготовления шестипрядного каната двойной свивки с независимым металлическим сердечником конструкции 6×19(1+9+9)+7×7(1+6), включающий три технологические операции: изготовление из канатной проволоки семи прядей металлического сердечника конструкции (1+6) и шести наружных прядей каната конструкции (1+9+9), изготовление металлического сердечника конструкции 7×7(1+6), изготовление каната 6×19(1+9+9)+7×7(1+6) ("Технологические основы производства стальных канатов" Мольнер В.Г., Владимиров Ю.В. М., «Металлургия» 1975 г., стр. 79).

Недостатком известного способа является низкая конструктивная плотность изготавливаемого каната (коэффициент заполнения площади каната металлом), а также большое конструкционное и упругое удлинение, не обеспечивающее запас прочности разрывного усилия.

Наиболее близким аналогом является способ изготовления много-прядного каната двойной свивки с независимым металлическим сердечником конструкции 18x7-1 WRC (12×7(1+6)+6×7(1+6)+1×7(1+6)), который включает в себя три технологические операции: изготовление из канатной проволоки семи прядей металлического сердечника конструкции (1+6) и двенадцати наружных прядей каната конструкции (1+6); изготовление металлического сердечника конструкции 6×7(1+6)+1×7(1+6); изготовление каната 12×7(1+6)+6×7(1+6)+1×7(1+6) ("Технологические основы производства стальных канатов" Мольнер В.Г., Владимиров Ю.В. М., «Металлургия» 1975 г., стр. 88).

Недостатками способа являются:

- снижение производительности, в связи с необходимостью в дополнительных технологических операциях по изготовлению независимого металлического сердечника;

- снижение технологичности производства и наличие дефектов на канате в виде «фонарения» прядей металлического сердечника, отслоения прядей, перекручивания сердечника, нарушения конструктивной целостности и шага свивки.

Техническая задача заключается в получении стального гибкого каната с повышенными эксплуатационными свойствами, с большой конструктивной плотностью, высоким разрывным усилием, низким конструкционным и упругим удлинением, за счет одновременной свивки всех прядей в канат с обеспечением линейного контакта между прядями внутреннего слоя и наружного слоя каната.

Увеличение гибкости, срока эксплуатации, конструктивной плотности, разрывного усилия, снижение конструкционного удлинения достигается за счет новых конструктивных особенностей каната, изготовленного по новому способу.

Технический результат решается тем, что в заявляемом стальном канате двойной свивки, состоящем из одной центральной пряди, вокруг которой свиты слои прядей, согласно изменению, канат состоит из двух слоев прядей, причем пряди внутреннего слоя диаметром D2 имеют одинаковый диаметр и образуют с центральной прядью металлический сердечник, пряди наружного слоя каната выполнены с двумя различными диаметрами D3 и D4, чередующимися между собой, причем шаг свивки прядей внутреннего слоя каната равен шагу свивки прядей наружного слоя каната, а количество прядей в каждом слое соответствует условию:

n=nd=nD, где:

n - количество прядей внутреннего слоя каната,

nd- количество прядей малого диаметра наружного слоя каната;

nD - количество прядей большего диаметра наружного слоя каната.

Причем число проволок в каждой пряди каната составляет от 6 до 36.

Кроме того соотношение диаметров прядей каната составляет:

D1/D2=(0,7-0,8); D1/D3=(0,8-0,9); D1/D4=(0,6-0,7), где:

D1 - диаметр центральной пряди каната;

D2 - диаметр пряди внутреннего слоя каната;

D3 - диаметр пряди наружного слоя меньшего диаметра;

D4 - диаметр пряди наружного слоя большего диаметра.

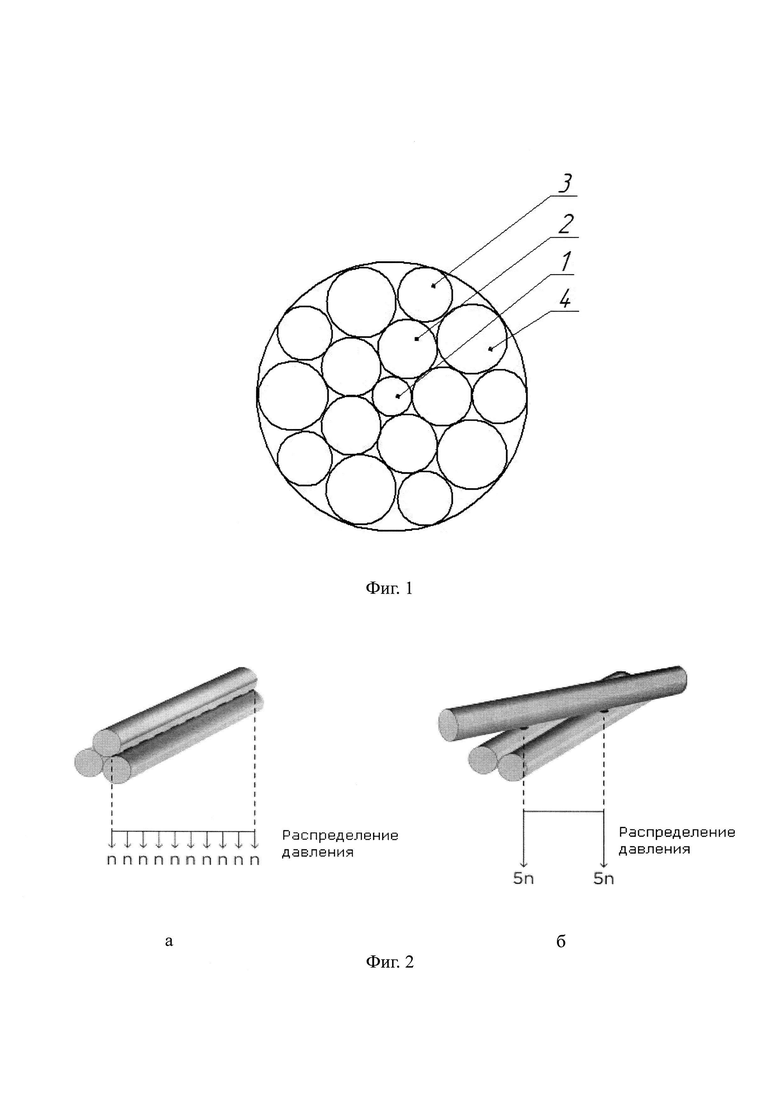

В зависимости от условий эксплуатации конструкция прядей может быть изготовлена типа: ЛК-О, ЛК-Р, ЛК-РО (ГОСТ 3241-90 «Канаты стальные. Технические условия». Введен в действие 01.01.1993 Постановлением Комитета стандартизации и метрологии СССР от 21.11.91 №1775).

Поставленная задача решается еще и тем, что в способе изготовления каната стального двойной свивки, включающем изготовление проволок, свивку проволок в прядь, свивку прядей в канат, рихтовку и смотку каната, отличающийся тем, что пряди каната пластически деформируют со степенью обжатия 4-6%, затем осуществляют одновременную свивку всех прядей каната за одну технологическую операцию с обеспечением линейного контакта между прядями внутреннего и наружного слоя каната, причем тангенциальный зазор между смежными наружными прядями составляет 1-1,5% от большего диаметра наружной пряди, после чего канат калибруют со степенью обжатия 3-4%.

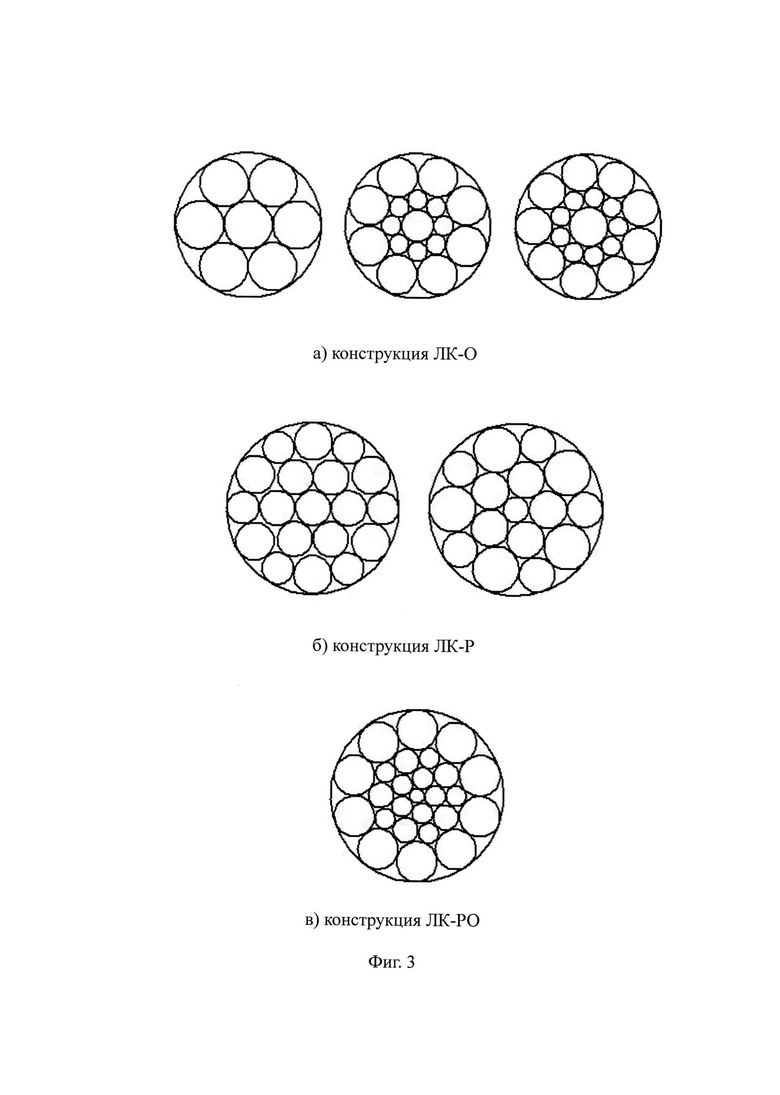

Пряди каната пластически деформируют в роликовой клети или монолитной волоке со степенью обжатия 4-6%, при других значениях степени обжатия механические свойства проволоки ухудшаются, снижается пластичность (Таблица 1).

Затем осуществляют одновременную свивку всех прядей каната за одну технологическую операцию с обеспечением линейного контакта между прядями внутреннего слоя и наружного слоя каната.

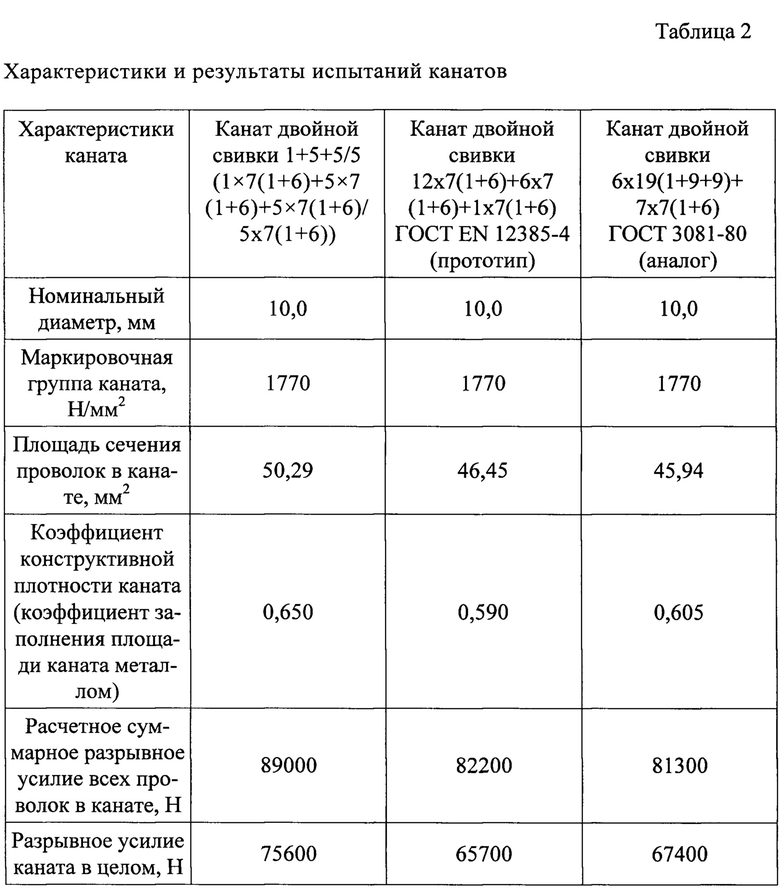

Так как до пластической деформации каната тангенциальный зазор между наружными прядями составляет 1-1,5% от большего диаметра пряди наружного слоя, то при калибровке в роликовой клети со степенью обжатия 3-4% с последующим уменьшением диаметра каната до номинального размера получается канат, в котором линейное касание прядей преобразуется в полосовое касание прядей (ПК), тем самым канат приобретает равномерный диаметр в плоскости сечения, уплотняется структура, тангенциальный зазор уменьшается до 0,3-0,5%. При калибровке каната со степенью обжатия менее 3-4% не достигается переход из линейного контакта прядей между собой в полосовое, а обжатие более чем на 4% деформирует внутренние проволоки центральной пряди, образуя зазубрины и их разрушение.

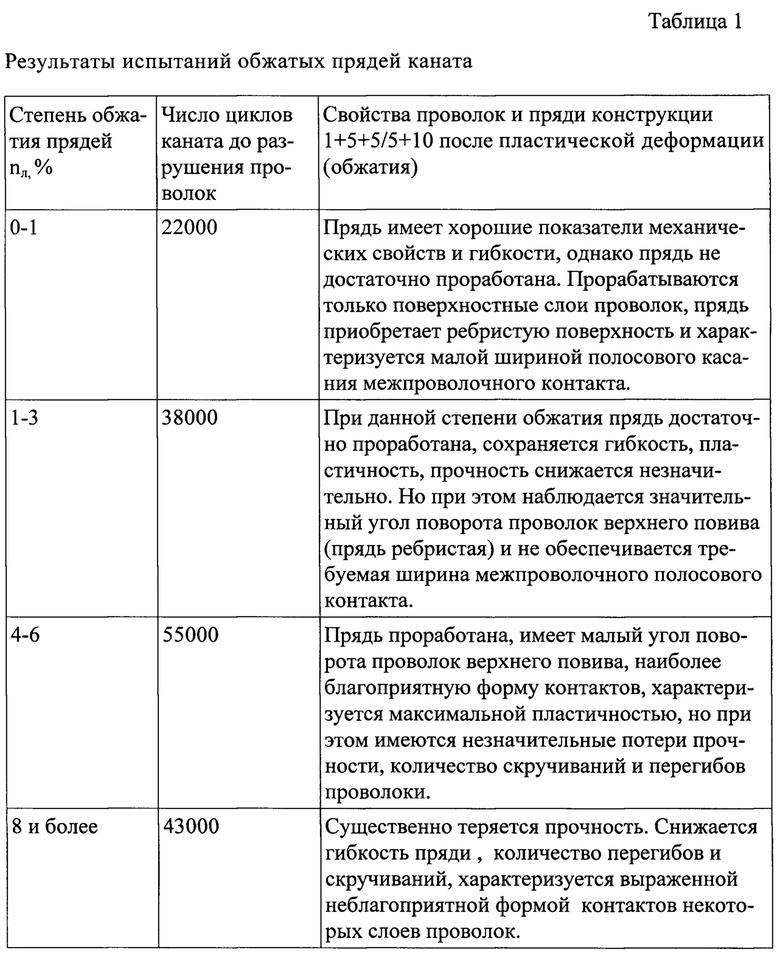

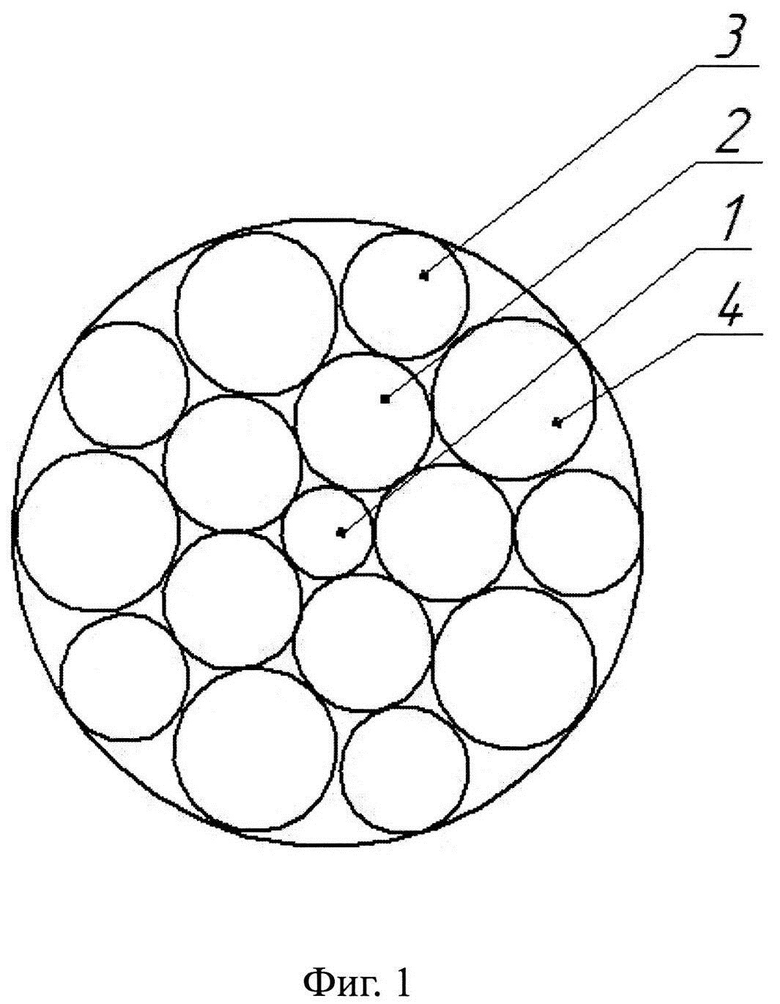

Сущность новой конструкции каната, изготовленной по заявляемому способу, поясняется на чертежах, где:

- на фиг.1 изображено поперечное сечение заявляемого каната со свивкой сердечника конструкции 1+n+nd/nD

- на фиг.2. представлена схема распределения давления при линейном контакте (а) и точечном контакте (б) между прядями внутреннего и наружного слоев

- на фиг.3 (а, б, в) изображены возможные типы поперечных сечений прядей каната (ЛК-О, ЛК-Р, ЛК-РО).

Канат стальной состоит из центральной пряди 1 диаметром D1 и двух слоев: внутреннего и наружного. Внутренний слой состоит из прядей 2 одинакового диаметра D2, образуя с центральной прядью металлический сердечник. Пряди наружного слоя каната выполнены с двумя различными диаметрами D3 (малого) 3 и D4 (большего) 4, чередующимися между собой.

Пример изготовления каната заявляемой конструкции 1+n+nd/nD.

На Магнитогорском метизно-калибровочном заводе «ММК-МЕТИЗ» был изготовлен канат конструкции: 1+5+5/5(1×7(1+6)+5×7(1+6)+5×7(1+6)/5×7(1+6)).

Способ изготовления каната с одновременной свивкой всех прядей каната за одну технологическую операцию включает: предварительное изготовление центральной пряди; пяти прядей внутреннего слоя (сердечника); десяти прядей наружного слоя каната. Изготовление прядей производится из проволоки по ГОСТ 7372-79 на канатной машине сигарного типа, со степенью обжатия прядей 4,5%.

Диаметр центральной пряди равен 1,75 мм, диаметр составляющих прядь проволок 0,65 мм-центральная, 0,55 мм - в повиве. Диаметр пряди внутреннего слоя каната равен 2,35 мм, диаметр составляющих прядь проволок 0,85 мм - центральная, 0,75 мм в повиве. Пряди наружного слоя каната изготавливались разных диаметров и располагались в канате с чередованием. Диаметр пряди меньшего диаметра наружного слоя каната 2,0 мм изготавливался из проволоки диаметром 0,70 мм- центральная и 0,65 мм в повиве. Диаметр пряди 3 большего диаметра 2,65 мм изготавливался из проволоки диаметром 0,95 мм - центральная и 0,85 мм в повиве. Направление свивки центральной пряди и прядей внутреннего слоя - правое. Направление свивки прядей наружного слоя - левое. Далее происходила свивка каната диаметром 10,0 мм за одну операцию. Для этого технологические шпули с намотанными прядями устанавливались в каретки восемнадцатишпульной канатной машины сигарного типа и протягивались через преформатор (устройство для изготовления нераскручивающегося каната) к обжимным плашкам, центральная прядь, пряди внутреннего слоя пряди наружного слоя одновременно скручивали в канат правой свивки с шагом 65,0 мм, непосредственно перед обжимными плашками в точке свивки устанавливали «плавающий» конус со сквозным внутренним отверстием, который распределял свиваемые пряди внутреннего слоя (поступают во внутреннюю часть конуса) и пряди наружного слоя (проходят по верху конуса) по слоям каната. Затем свитый канат калибровался в роликовой клети со степенью обжатия 3%, в результате чего фактический диаметр 10,5 мм уменьшился до номинального диаметра 10,0 мм с тангенциальным зазором 0,3%, далее для снятия свивочных напряжений канат рихтовался и наматывался на катушку.

Характеристики и результаты испытаний канатов приведены в таблице 2.

Данная конструкция позволяет получить сбалансированный канат, с увеличенной площадью поперечного сечения, конструктивной плотностью и разрывным усилием каната в целом.

Благодаря большему количеству элементов составляющих канат (по сравнению с ранее используемыми канатами по ГОСТ 3081-80) данные канаты более гибкие, что благоприятно сказывается на состоянии каната в процессе многослойной навивки каната на барабан лебедки и при работе с малым соотношением диаметра блока к диаметру каната.

Таким образом, предлагаемая конструкция многопрядного каната, изготовленная по новому способу, позволяет получить канаты с повышенными эксплуатационными характеристиками и увеличенным сроком службы.

Заявляемая конструкция каната технологична и имеет надежные эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каната для обслуживания скважин | 2018 |

|

RU2692267C1 |

| КАНАТ СТАЛЬНОЙ ВОСЬМИПРЯДНЫЙ | 2020 |

|

RU2740988C1 |

| КАНАТ СТАЛЬНОЙ В ПОЛИМЕРНОЙ ОБОЛОЧКЕ СО СВЕТООТРАЖАЮЩИМИ НАПОЛНИТЕЛЯМИ (ВАРИАНТЫ) | 2019 |

|

RU2720971C1 |

| МЕТАЛЛОКОРД С УЛУЧШЕННОЙ ФИКСАЦИЕЙ ПРОВОЛОК СЕРДЕЧНИКА | 2003 |

|

RU2237766C1 |

| ПРОВОЛОЧНЫЙ КАНАТ | 1996 |

|

RU2109867C1 |

| НЕСУЩИЙ ТРОС КОНТАКТНОЙ СЕТИ ЖЕЛЕЗНОЙ ДОРОГИ | 2012 |

|

RU2509666C1 |

| ГРОЗОЗАЩИТНЫЙ ТРОС | 2008 |

|

RU2361304C1 |

| Канат экскаваторный | 2021 |

|

RU2765115C1 |

| ГРОЗОЗАЩИТНЫЙ ТРОС С ОПТИЧЕСКИМ КАБЕЛЕМ СВЯЗИ | 2010 |

|

RU2441293C1 |

| Канат стальной двойной свивки с компактным металлическим сердечником | 2020 |

|

RU2762093C1 |

Изобретение относится к канатному производству и может быть использовано на грузоподъемном оборудовании. Заявленный стальной канат двойной свивки состоит из одной центральной пряди, вокруг которой свиты два слоя прядей, причем пряди внутреннего слоя имеют одинаковый диаметр D2 и образуют с центральной прядью металлический сердечник, пряди наружного слоя каната выполнены с двумя различными диаметрами D3 и D4, чередующимися между собой, причем пряди каната пластически деформированы со степенью обжатия 4-6%, затем одновременно все пряди свиты в канат за одну технологическую операцию с обеспечением линейного контакта между прядями внутреннего и наружного слоев каната для получения стального гибкого каната с повышенными эксплуатационными свойствами, с большой конструктивной плотностью, высоким разрывным усилием, низким конструкционным и упругим удлинением. 2 н. и 2 з.п. ф-лы, 3 ил., 2 табл.

1. Канат стальной двойной свивки, состоящий из одной центральной пряди диаметром D1, вокруг которой свиты два слоя прядей в одном направлении, совпадающем с направлением свивки проволок центральной пряди, причем пряди внутреннего слоя имеют одинаковый диаметр D2 и образуют с центральной прядью металлический сердечник, пряди наружного слоя каната выполнены с двумя различными диаметрами D3 и D4, чередующимися между собой, причем шаг свивки прядей внутреннего слоя каната равен шагу свивки прядей наружного слоя каната, а количество прядей в каждом слое соответствует условию:

n=nd=nD,

где n - количество прядей внутреннего слоя каната,

nd - количество прядей малого диаметра наружного слоя каната;

nD - количество прядей большего диаметра наружного слоя каната.

2. Канат по п. 1, отличающийся тем, что число проволок в каждой пряди каната составляет от 6 до 36.

3. Канат по п. 1, отличающийся тем, что соотношение диаметров прядей каната составляет: D1/D2=(0,7-0,8); D1/D3=(0,8-0,9); D1/D4=(0,6-0,7),

где D1 - диаметр центральной пряди каната;

D2 - диаметр пряди внутреннего слоя каната;

D3 - диаметр пряди наружного слоя меньшего диаметра;

D4 - диаметр пряди наружного слоя большего диаметра.

4. Способ изготовления каната стального двойной свивки, включающий изготовление проволок, свивку проволок в прядь, свивку прядей в канат, рихтовку и смотку каната, отличающийся тем, что пряди каната пластически деформируют со степенью обжатия 4-6%, затем осуществляют одновременную свивку двух слоев прядей вокруг одной центральной пряди в канат за одну технологическую операцию с обеспечением линейного контакта между прядями внутреннего и наружного слоев каната, с тангенциальным зазором между смежными наружными прядями 1-1,5% от большего диаметра наружной пряди, после чего канат калибруют со степенью обжатия 3-4% до образования тангенциального зазора 0,3-0,5%, причем центральная прядь имеет диаметр D1, а пряди внутреннего слоя имеют одинаковый диаметр D2 и образуют с центральной прядью металлический сердечник, пряди наружного слоя каната выполнены с двумя различными диаметрами D3 и D4, чередующимися между собой, причем шаг свивки прядей внутреннего слоя каната равен шагу свивки прядей наружного слоя каната, а количество прядей в каждом слое соответствует условию:

n=nd=nD,

где n - количество прядей внутреннего слоя каната,

nd - количество прядей малого диаметра наружного слоя каната;

nD - количество прядей большего диаметра наружного слоя каната.

| Канат стальной двойной свивки с компактным металлическим сердечником | 2020 |

|

RU2762093C1 |

| КАНАТ СТАЛЬНОЙ С МЕТАЛЛОРГАНИЧЕСКИМ СЕРДЕЧНИКОМ | 2020 |

|

RU2731238C1 |

| WO 2002044464 A1, 06.06.2002 | |||

| US 4887422 A1, 19.12.1989 | |||

| CN 105908545 A, 31.08.2016 | |||

| CN 105401472 A, 16.03.2016 | |||

| US 4487010 A1, 11.12.1984. | |||

Авторы

Даты

2024-07-02—Публикация

2023-05-29—Подача