Изобретение относится к области производства герметичных и теплоизолированных резервуаров и их составных частей. В частности, настоящее изобретение относится к резервуарам, предназначенным для хранения и транспортировки холодных или горячих жидкостей, например, контейнеров-цистерн для хранения и/или транспортировки морем сжиженного газа.

Герметичные и теплоизолированные резервуары могут использоваться в различных отраслях для хранения горячих или холодных продуктов. Например, в области энергетики, сжиженный природный газ (СПГ) представляет собой жидкость, которая может храниться при атмосферном давлении при температуре приблизительно -163°С в наземных резервуарах для хранения или в контейнерах-цистернах на борту плавучих конструкций.

Например, из FR-A-2968284 известен резервуар для хранения, встроенный в корпус судна, где герметичный барьер, а именно основной герметичный барьер, контактирующий с продуктом, содержащимся в резервуаре, состоит из металлических поясов обшивки, которые герметично соединены друг с другом посредством загнутых вверх краев, определяющих собой деформируемые угловые соединения на каждой стороне приварного фланца. Эти пояса обшивки прикрепляются на своих концах к соединительному кольцу посредством листов-прокладок, приваренных как к соединительному кольцу, так и к поясам обшивки.

В соответствии с одним вариантом осуществления, изобретением предлагается герметичный и теплоизолированный резервуар, вмонтированный в несущую конструкцию, содержащую множество несущих стенок, резервуар, содержащий

множество стенок резервуара, каждая из которых неподвижно прикреплена к соответствующей несущей стенке, при этом стенка резервуара содержит

теплоизоляционный барьер, удерживаемый на несущей стенке, при этом термоизоляционный барьер, имеет плоскую опорную поверхность, параллельную соответствующей несущей стенке,

герметичный барьер, поддерживаемый изоляционным барьером и содержащий повторяющуюся конструкцию, поочередно состоящую из протяженного металлического пояса обшивки и протяженного приварного фланца, присоединяющегося к опорной поверхности и выступающего относительно опорной поверхности (последней), приварного фланца, причем приварной фланец проходит параллельно металлическому поясу обшивки на протяжении по меньшей мере части длины металлического пояса обшивки, металлический пояс обшивки, содержит по направлению ширины плоский центральный участок, расположенный на опорной поверхности, и боковые края, которые загнуты вверх относительно опорной поверхности и размещены напротив прилегающих приварных фланцев, и герметично приварены к приварным фланцам, в которой

металлический пояс обшивки пролегает между двумя противоположными краями стенки резервуара и имеет два концевых участка, каждый из которых герметично монтируется к соответствующей ограничительной конструкции на упомянутых краях стенки резервуара,

отличающийся тем, что металлический пояс обшивки состоит из по меньшей мере одной неразрезной металлической полосы, имеющей несколько продольных участков различной толщины, при этом продольные участки содержат промежуточный участок и по меньшей мере один концевой участок, толщина которого больше толщины промежуточного участка полосы, концевой участок большей толщины образует монтажную зону для монтирования полосы к ограничительной конструкции или к другой неразрезной металлической полосе, соединяемой встык с первой неразрезной металлической полосой, образуя металлический пояс обшивки.

В соответствии с некоторыми вариантами осуществления, такой резервуар может содержать один или несколько из следующих признаков.

В соответствии с одним вариантом осуществления, металлический пояс обшивки состоит из цельной металлической полосы, пролегающей как единое целое между двумя противоположными краями стенки резервуара, и в которой два концевых участка полосы толще промежуточного участка, и каждый из которых монтируется к соответствующей ограничительной конструкции на противоположных краях стенки резервуара.

В соответствии с одним вариантом осуществления, металлический пояс обшивки содержит вторую неразрезную металлическую полосу, соединяемую встык с первой неразрезной металлической полосой в продолжение первой неразрезной металлической полосы, в котором каждая из двух неразрезных металлических полос имеет, в области соединения двух металлических полос, концевой участок, который толще промежуточного участка полосы.

В соответствии с одним вариантом осуществления, по меньшей мере одна из двух неразрезных металлических полос имеет, на противоположном от области соединения двух металлических полос конце, второй концевой участок, который толще промежуточного участка полосы, при этом второй концевой участок, присоединен к ограничительной конструкции на краю стенки резервуара.

В соответствии с одним вариантом осуществления, по меньшей мере одна из двух неразрезных металлических полос имеет, на противоположном от области соединения двух металлических полос конце, второй концевой участок такой же толщины, как и промежуточный участок полосы, второй концевой участок, присоединяемый к ограничительной конструкции на краю стенки резервуара.

В соответствии с некоторыми вариантами осуществления, каждый концевой участок пояса обшивки герметично приваривается к соответствующей ограничительной конструкции.

В соответствии с некоторыми вариантами осуществления, пояс обшивки приваривается к ограничительной конструкции посредством СМТ-процесса (что означает «холодный» перенос металла) или TIG-процесса (что означает сварку вольфрамовым электродом в среде инертного газа) или посредством холодной сварки.

В соответствии с некоторыми вариантами осуществления, ограничительная конструкция содержит плиту, расположенную над изоляционным барьером, и на концевом участке содержит первый сегмент, упирающийся в плиту ограничительной конструкции, и второй сегмент, упирающийся в термоизоляционный барьер, первый сегмент и второй сегмент соединены посредством складчатого сегмента, образующего разрыв в направлении толщины металлического пояса обшивки.

В соответствии с некоторыми вариантами осуществления, приварные фланцы прерываются перед концом металлического пояса обшивки, при этом загнутые вверх края двух смежных металлических поясов обшивки привариваются друг к другу посредством торцевого сварного соединения, располагающегося вдоль части их длины до конца металлического пояса обшивки.

В соответствии с некоторыми вариантами осуществления, торцевое сварное соединение загнутых вверх краев выполняется посредством процесса холодного переноса металла или TIG-процесса с использованием присадочной проволоки.

В соответствии с некоторыми вариантами осуществления, концевой участок имеет толщину, большую или равную 0,9 мм.

В соответствии с некоторыми вариантами осуществления, промежуточный участок имеет толщину менее 0,9 мм и предпочтительно толщину, составляющую 0,7 мм.

В соответствии с некоторыми вариантами осуществления, ограничительная конструкция приваривается к несущей стенке.

В соответствии с некоторыми вариантами осуществления, металлический пояс обшивки и ограничительная конструкция выполняются из никелево-стального сплава с низким коэффициентом расширения, в частности, известного под наименованием Invar®.

В соответствии с одним вариантом осуществления, металлический пояс обшивки выполняется из сплава на основе железа и содержит по массе:

34,5%≤Ni≤53,5%

0,15%≤Mn≤1,5%

0≤Si≤0,35%, предпочтительно 0,1%≤Si≤0,35%

0≤C≤0,07%

если требуется:

0≤Co≤20%

0≤Ti≤0,5%

0,01%≤Cr≤0,5%

остальную долю составляют железо и неизбежные примеси, обусловленные процессом производства.

В соответствии с некоторыми вариантами осуществления, стенка резервуара дополнительно содержит:

вторичный теплоизоляционный барьер, выполненный аналогично первичному изоляционному барьеру,

вторичный герметичный барьер, поддерживаемый вспомогательным изоляционным барьером и несущий первичный изоляционный барьер,

вторичный герметичный барьер, выполненный аналогично первичному герметичному барьеру.

В соответствии с некоторыми вариантами осуществления, толщина меняется постепенно на протяжении 500 мм. В соответствии с некоторыми вариантами осуществления, длина концевого участка составляет 400 мм.

Такой резервуар может являться частью наземного хранилища, например для хранения СПГ, или может быть установлен в плавучем, наземном или морском сооружении, а именно в танкере-метановозе, плавучей установке для регазификации и хранения газа (FSRU), плавучей установке для добычи, хранения и отгрузки (FPSO) и подобных сооружениях.

В соответствии с одним вариантом осуществления, судно для транспортировки холодного жидкого продукта содержит двойной корпус и вышеупомянутый резервуар, расположенный внутри двойного корпуса.

В соответствии с одним вариантом осуществления, изобретением также предлагается способ загрузки или разгрузки такого судна, при этом жидкий холодный продукт подается по изолированным трубам из плавучей установки или наземного хранилища или в них, в корпус судна или из него.

В соответствии с одним вариантом осуществления, изобретением также предлагается система перекачки холодного жидкого продукта, содержащая вышеупомянутое судно, изолированные трубы, расположенные таким образом, чтобы соединять резервуар, установленный в корпусе судна, с плавучим хранилищем или наземным хранилищем, и насос для перекачки потока холодного жидкого продукта по изолированным трубам из плавучей установки или наземного хранилища или в них, в резервуар судна или из него.

В соответствии с одним вариантом осуществления, изобретением также предлагается неразрезная металлическая полоса с загнутыми вверх боковыми краями, приспособленная для образования вышеупомянутого резервуара, причем металлическую полосу получают из заготовки, имеющей, вдоль своей длины, упрочненную первую концевую зону, имеющую первую толщину, и центральную вторую зону, имеющую вторую толщину, меньшую, чем первая толщина, и третью концевую зону, имеющую первую толщину или вторую толщину, при этом металлическая полоса имеет поперек своей ширины, плоскую центральную зону и два боковых края, отогнутых вверх по существу перпендикулярно плоской центральной зоне, два боковых края, имеющих ширину, меньшую по сравнению с плоской центральной зоной.

Предпочтительно, металлическая полоса выполняется из сплава на основе железа и содержащего по массе:

34,5%≤Ni≤53,5%

0,15%≤Mn≤1,5%

0≤Si≤0,35%, предпочтительно 0,1%≤Si≤0,35%

0≤C≤0,07%

если требуется:

0≤Co≤20%

0≤Ti≤0,5%

0,01≤Cr≤0,5%

остальную долю составляют железо и неизбежные примеси, обусловленные процессом производства.

В соответствии с одним вариантом осуществления, упрочненная первая зона имеет первый средний размер зерна, а вторая зона имеет второй средний размер зерна, разница, в абсолютном значении, между первым размером зерна и вторым размером зерна меньше или равна 0,5 показателя размера зерна в соответствии со стандартом ASTM Е112-10.

В соответствии с одним вариантом осуществления, сплав на основе железа содержит, по массе:

34,5≤Ni≤42,5%

0,15%≤Mn≤0,5%

0,1%≤Si≤0,35%

0,010%≤C≤0,050%

если требуется:

0≤Со≤20%

0≤Ti≤0,5%

0,01%≤Cr≤0,5%

остальную долю составляют железо и неизбежные примеси, обусловленные процессом производства.

Исходя из наблюдений, изобретением устанавливается, что количество материала, необходимое для изготовления несущей конструкции, содержащей герметичный и теплоизолированный резервуар, зависит от усталостной выносливости резервуара. В частности, усталостная выносливость резервуара зависит от усталостной выносливости сварных соединений, присутствующих на герметичных барьерах, которые образуют резервуар.

Таким образом, идея, на которой основывается изобретение, заключается в том, чтобы предложить герметичный и теплоизолированный резервуар, который содержит герметичный барьер, который обладает хорошей усталостной выносливостью, ограничивая при этом количество материала, необходимое для создания такого герметичного барьера. В соответствии с одним аспектом изобретения, герметичный барьер создается, используя пояса обшивки, пролегающие как единое целое между двумя ограничительными конструкциями, и пояса обшивки имеют толщину, которая может меняться таким образом, чтобы они могли прикрепляться непосредственно к ограничительным конструкциям на их концах, имея при этом меньшую толщину между этими концами. В соответствии с другим аспектом изобретения, герметичный барьер создается при помощи поясов обшивки, состоящих из нескольких полос, свариваемых встык на укрепленных участках этих полос, вследствие чего прочность этой сварной конструкции является высокой.

Определенные аспекты изобретения начинаются с идеи присоединения поясов обшивки к ограничительным конструкциям посредством сварного шва, который обладает хорошей усталостной выносливостью.

Изобретение будет лучше понято и его дальнейшие цели, детали, признаки и преимущества станут более очевидными в ходе приведенного ниже описания некоторого числа конкретных вариантов осуществления изобретения, приведенных исключительно в целях неограничивающей иллюстрации, со ссылкой на прилагаемые чертежи.

На этих чертежах:

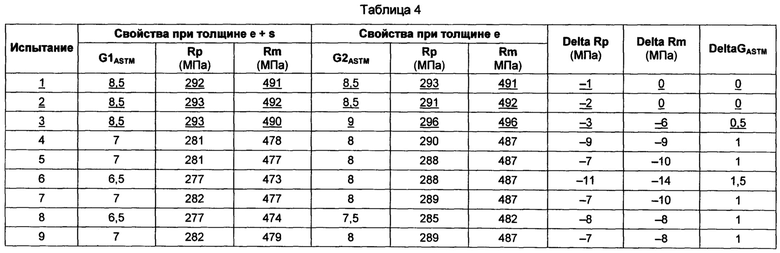

Фиг. 1 - вид в перспективе с частичным разрезом стенки герметичного и теплоизолированного резервуара, в которой могут использоваться варианты осуществления изобретения.

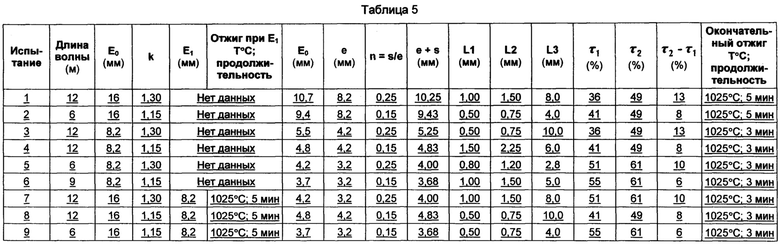

Фиг. 2 - частичный вид в перспективе области II на фиг. 1, с изображением первичной герметичной мембраны.

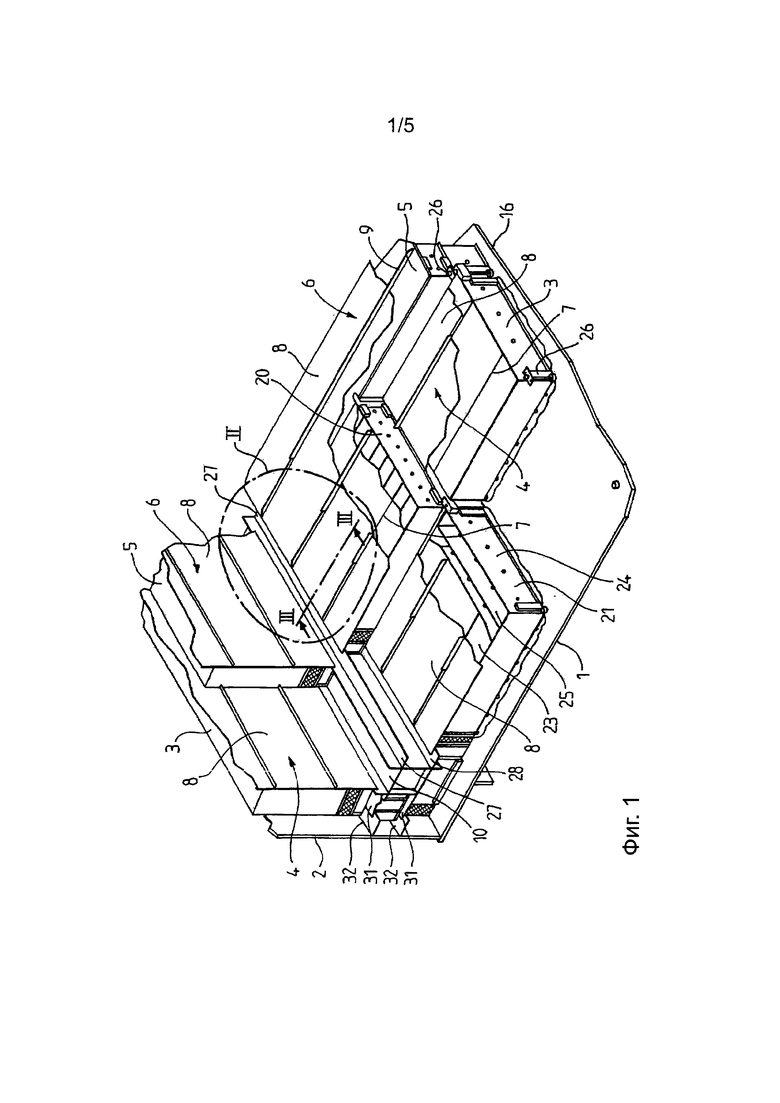

Фиг. 3 - вид в разрезе по линии III-III детали герметичной мембраны стенки резервуара на фиг. 1.

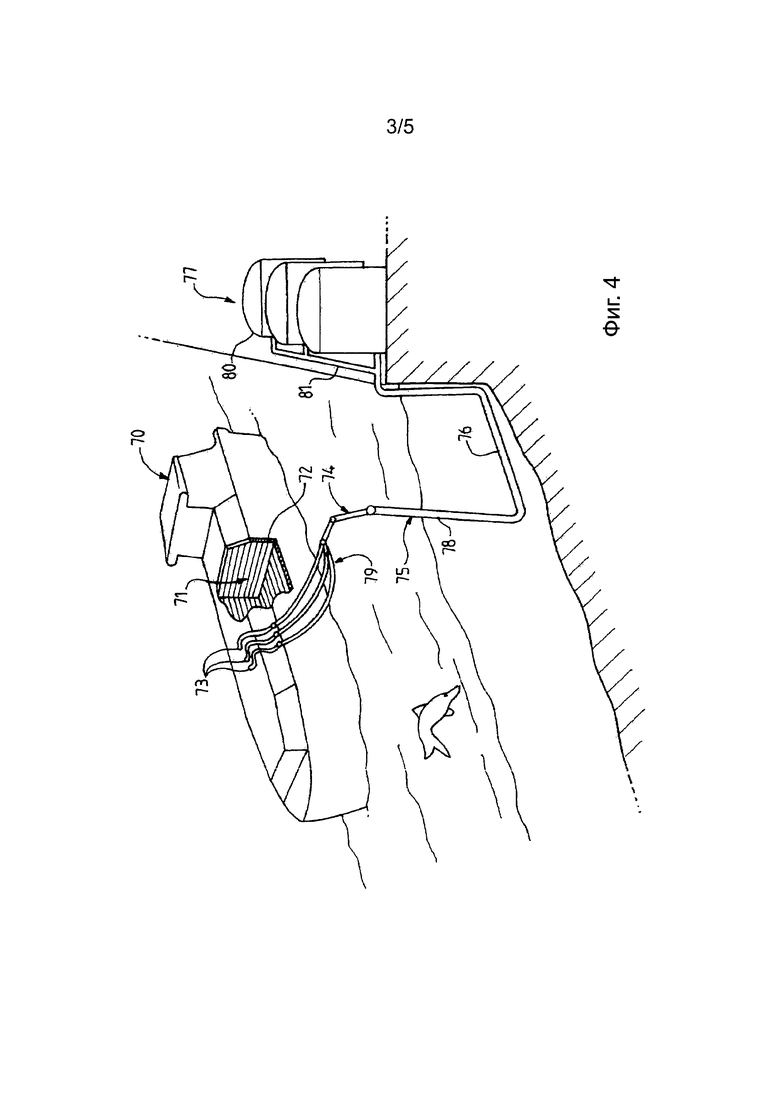

Фиг. 4 - схематическое изображение с разрезом резервуара танкера-метановоза и терминала для загрузки/разгрузки этого резервуара.

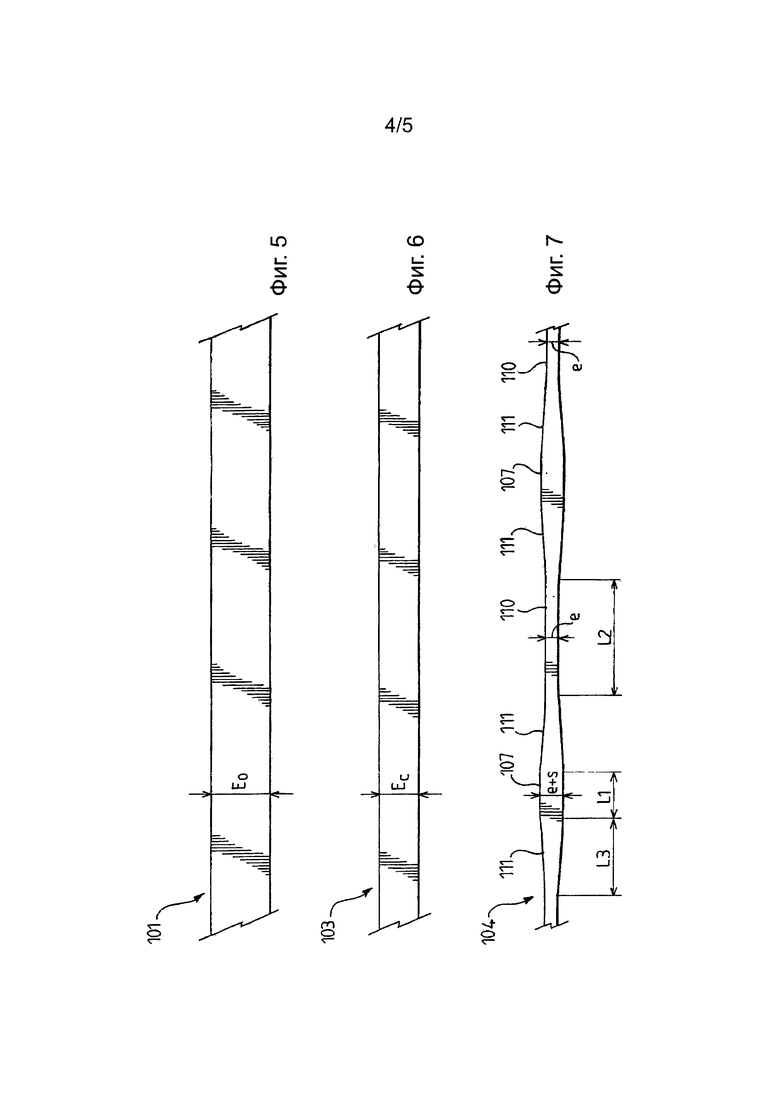

Фиг. 5 - схематический вид продольного разреза исходной полосы.

Фиг. 6 - схематический вид продольного разреза промежуточной полосы.

Фиг. 7 - схематический вид продольного разреза полосы переменной толщины.

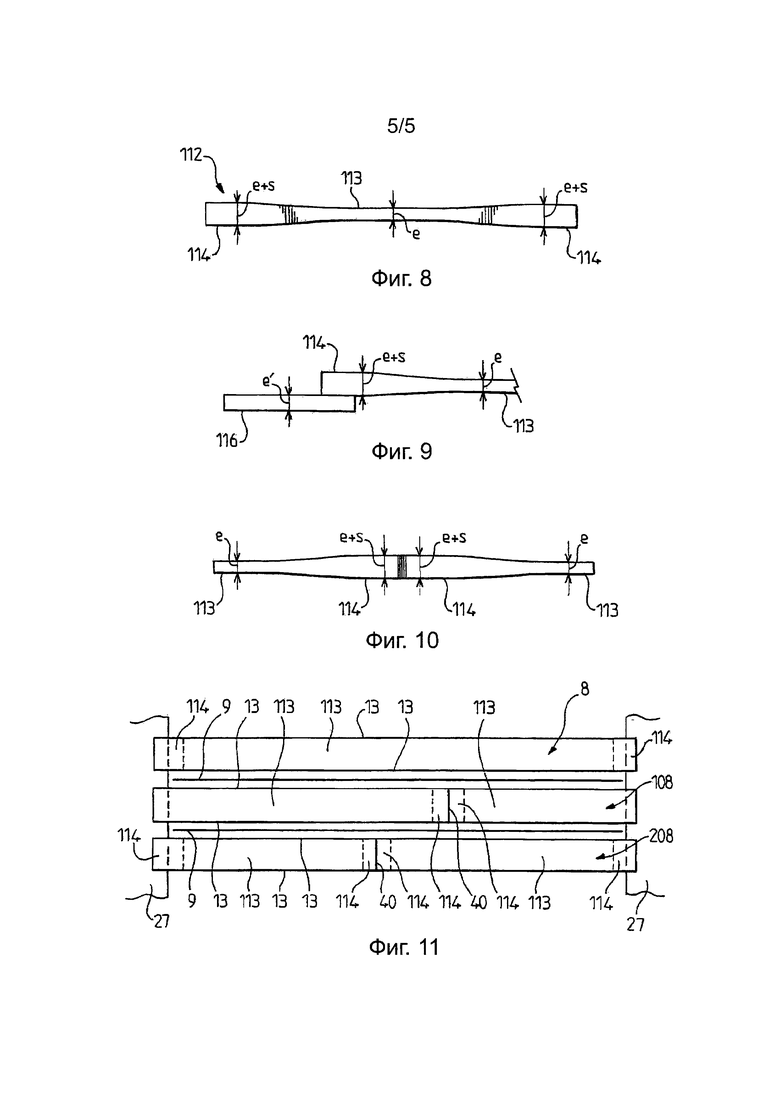

Фиг. 8 - схематическое изображение заготовки, полученной из полосы переменной толщины.

Фиг. 9 - схематический вид продольного разреза первого монтажного узла заготовки со вторым компонентом.

Фиг. 10 - схематический вид продольного разреза двух заготовок, соединенных встык.

Фиг. 11 - схематический вид сверху с изображением ряда вариантов осуществления пояса обшивки с загнутыми вверх боковыми краями, служащими для образования герметичной мембраны.

На фиг. 1 изображены герметичные и изолированные стенки резервуара, встроенного в несущую конструкцию судна.

Несущая конструкция резервуара состоит из внутреннего корпуса двухкорпусного судна, нижняя стенка которого обозначена поз. 1, и поперечными перегородками 2, которые определяют отсеки внутреннего корпуса судна. Стенки несущей конструкции являются попарно смежными по краю.

На каждый стенке несущей конструкции, соответствующая стенка резервуара образуется посредством последовательного наложения вторичного изоляционного слоя 3, вторичного герметичного барьера 4, первичного изоляционного слоя 5 и первичного герметичного барьера 6. На углу между двумя стенками 1 и 2, вторые герметичные барьеры 4 двух стенок 1 и 2 и первичные герметичные барьеры 6 двух стенок соединяются посредством соединительного кольца 10 в виде трубы квадратного сечения. Соединительное кольцо 10 образует конструкцию, способную поглощать растягивающие нагрузки, возникающие вследствие теплового сжатия, в частности, металлических элементов, которые образуют герметичные барьеры, деформации корпуса, вызванной морем и движениями груза. Одна возможная конструкция для соединительного кольца 10 описывается более подробно в FR-A-2549575.

Первичный изоляционный слой и вторичный изоляционный слой состоят из изоляционных элементов и в частности из параллелепипедообразных изоляционных кессонов 20 и 21, которые расположены рядом по регулярной схеме. Каждый изоляционный кессон 20 и 21 содержит нижнюю панель и панель-крышку 23. Боковые панели 24 и внутренние сетки 25 проходят между нижней панелью и панелью-крышкой 23. Панели ограничивают собой пространство, внутри которого размещается изоляционная облицовка, которая может быть выполнена, например, из вспученного перлита. Каждый кессон 20 и 21 удерживается на несущей конструкции посредством анкерных элементов 26. Кессоны 20 и 21 основного изоляционного слоя 5 и вторичного изоляционного слоя 3 выступают несущей конструкцией для первичного герметичного барьера 6 и вторичного герметичного барьера 4 соответственно.

Вторичный 4 и первичный 6 герметичные барьеры состоят каждый из ряда параллельных поясов 8 обшивки из сплава Invar® с загнутыми вверх краями, которые размещаются поочередно с вытянутыми приварными суппортами 9, также выполненными из Invar®. Пояса 8 обшивки выступают из первой трубы квадратного сечения на первой поперечной перегородке 2 до второй трубы поперечного сечения второй поперечной перегородки, не изображенной, расположенной на противоположной стороне резервуара. Загнутые вверх края 13 поясов обшивки привариваются герметично к приварным опорам 9. Каждая из приварных опор 9 удерживается вплотную к нижележащему изоляционному слою 3 или 5, например, посредством размещения в перевернутых Т-образных пазах 7, сформированных в панелях-крышках 23 кессонов 20 и 21.

Такая попеременная структура создается по всей поверхности стенок и может простираться на очень значительные длины пояса 8 обшивки. На протяжении этих значительных длин, герметичные сварные соединения между загнутыми вверх краями 13 поясов 8 обшивки и приварными опорами 9, расположенными между ними, могут выполняться в форме прямых сварных швов 17, параллельных стенке.

Пояса обшивки с загнутыми вверх краями 8 присоединяются непосредственно к соединительному кольцу 10. Для этого, концевой край 11 поясов обшивки с загнутыми вверх краями 8 приваривается неразрывно к выполненным из сплава Invar® фланцам 27 и 28 соединительного кольца 10 с целью поглощения растягивающей нагрузки. Первичный герметичный барьер 5 и вторичный герметичный барьер 3, таким образом, привариваются к первому фланцу 27 и второму фланцу 28 соответственно. Первичные изоляционные кессоны 20 располагаются между основным фланцем 27 и вторым фланцем 28. Первый фланец 27 неподвижно крепится к первичным изоляционным кессонам 20 посредством винтов 30. Второй фланец 28 неподвижно крепится аналогичным образом к вторичным изоляционным элементам.

Труба квадратного сечения присоединяется к стенкам 1 и 2 посредством плит 31, которые выступают в продолжение герметичных мембран 4 и 6 и фланцев 27, 28. Эти плиты 31 привариваются к кантам, приваренным под прямыми углами к стенкам 1 и 2 несущей конструкции.

На фиг. 2 более детально изображена соединительная зона, в которой два пояса 8 обшивки первичного герметичного барьера 6 присоединяются к приварному фланцу 27. Следует отметить, что соединительная зона, где два пояса 8 обшивки вторичного герметичного барьера 4 присоединяются к приварному фланцу 28, создается аналогичным образом.

Загнутые вверх края 13 пояса обшивки с загнутыми вверх краями 8 имеют профиль, содержащий наклонный участок 14, который постепенно повышается от края 11 по направлению к поясам 8 обшивки, а затем горизонтальный участок 15. Пояса 8 обшивки свариваются встык неразрывно и герметичным образом по их верхнему краю вдоль первого участка 29 с использованием автоматизированного СМТ-процесса.

Приварная опора 9, расположенный между двумя поясами 8 обшивки, заканчивается на небольшом расстоянии от фланца 27. По всему центральному участку стенки резервуара и вплоть до зоны подхода к зоне концевого края 11, герметичное соединение между загнутыми вверх краями 13 поясов 8 обшивки и приварными опорами 9 реализуется посредством прямых сварных швов 17, которые доходят более или менее до середины загнутых вверх краев 13 на каждой стороне приварной опоры 9 и параллельно опорной поверхности. Сварные швы 17 создаются сварочной машиной, имеющей роликовый электрод.

Прямой сварной шов 17 доходит до зоны подхода к первому участку 29, сварной шов затем изгибается вверх к торцевому сварному соединению, выполняемому вдоль краев первого участка 29.

На фиг. 3 более детально проиллюстрировано расположение стенки резервуара в области сварного соединения между фланцем 27 соединительного кольца 10 и поясом обшивки с загнутыми вверх краями 8, показанным на фиг. 2.

Фланец 27 неподвижно крепится к изоляционным элементам 20 посредством винтов 30, проходящих через фланец 27 и вкручиваемых в верхние панели 23 изоляционных элементов 20. Винтовое крепление позволяет, в частности, стабилизировать фланец 27.

Пояс 8 обшивки пролегает как единое целое между его двумя концевыми краями 11. Между этими двумя концевыми краями пояс 8 обшивки, на протяжении первой части его длины, упирается во фланец 27 и, на протяжении второй части его длины упирается в первичный изоляционный слой 5.

Пояс 8 обшивки имеет изогнутый сегмент 34, что позволяет поясу 8 обшивки упираться как во фланец 27, так и в первичный изоляционный слой 5 на протяжении большей части его нижней поверхности. Изогнутый участок проходит до зоны подхода к краю фланца 27 параллельно фланцу 27 и позволяет компенсировать его толщину.

Пояс 8 обшивки также имеет толщину, которая может меняться по его длине. Таким образом, пояс 8 обшивки на его концевых краях 11 имеет толстый участок 33, неподвижно прикрепленный к фланцам 27. Тонкий участок 35 пролегает между толстыми участками 33 и имеет постоянную толщину. Тонкий участок 35 соединяется с толстыми участками 33 посредством переходных участков 36, у которых толщина уменьшается постепенно от каждого толстого участка 33 к тонкому участку 35.

В частности, в соответствии с одним вариантом осуществления толстый участок 33 имеет толщину 0,9 мм и пролегает на расстояние 400 мм и содержит изогнутый сегмент 34. Затем идет переходный участок 36, пролегающий на расстояние 500 мм и имеющий толщину, которая уменьшается с 0,9 мм до 0,7 мм. Таким образом, большая часть стенки резервуара покрыта тонким участком 35 пояса 8 обшивки, который имеет толщину 0,7 мм.

Толстый участок 33 присоединяется к фланцу 27 посредством сварного шва 37, создаваемого между краем 11 пояса 8 обшивки и верхней поверхностью фланца 27, при этом фланец 27 имеет толщину 1,5 мм. Таким образом, сварной шов, который соединяет пояс 8 обшивки и фланец 27, а именно сварное соединение полосы толщиной 0,9 мм с полосой толщиной 1,5 мм, обладает хорошей усталостной выносливостью.

Использование такого пояса 8 обшивки переменной толщины позволяет избегать использования, вдоль длины пояса 8 обшивки, набора металлических листов различной толщины, соединенных друг с другом посредством сварных швов, которые обладали бы недостаточной усталостной выносливостью. В частности, сварное соединение, создаваемое между листом 0,9 мм и листом 0,7 мм, не обладает такой хорошей усталостной выносливостью, как сварное соединение, создаваемое между листом 0,9 мм и листом 1,5 мм. Кроме того, чем ниже усталостная выносливостью герметичного барьера, тем выше ограничения, налагаемые на корпус судна, в который будет монтироваться резервуар, предусматривающие значительное повышение жесткости корпуса. Такое повышение жесткости корпуса, в частности, приводит тому, что для изготовления корпуса будет требоваться большое количество стали.

Использование пояса 8 обшивки, толщина которого меняется по его длине, позволяет создать герметичную мембрану 6, обеспечивающую хорошую усталостную выносливость, и при этом избежать использования поясов обшивки, толстых по всей их длине.

Благодаря повышению усталостной выносливости, ограничения на корпус являются менее строгими и позволяют, в частности, экономить на стали, используемой для создания корпуса. Такой вышеописанный резервуар может, в частности, быть установлен на судне, приспособленном к динамическому критерию корпуса, составляющему 95 МПа, и статическому критерию корпуса, составляющему 145 МПа.

Использование цельного пояса 8 обшивки по всей длине стенки, также позволяет сократить время сварки, необходимое для создания первичного герметичного барьера 6 и сократить время, требующееся для проверки сварных соединений в корпусе.

Герметичный вторичный барьер 4 имеет конфигурацию, аналогичную конфигурации первичного герметичного барьера 6.

Пояс 8 обшивки переменной толщины можно получить способом, который будет описан ниже. Сначала будет описан способ изготовления полосы, имеющей толщину, которая может меняться по своей длине, из сплава на основе главным образом железа и никеля.

В первом этапе этого способа, подается исходная полоса 101, полученная посредством горячей прокатки.

Исходная полоса 101 представляет собой полосу из сплава типа криогенного Инвара. Этот сплав содержит по массе:

34,5%≤Ni≤53,5%

0,15%≤Mn≤1,5%

0≤Si≤0,35%, предпочтительно 0,1%≤Si≤0,35%

0≤C≤0,07%

если требуется:

0≤Со≤20%

0≤Ti≤0,5%

0,01%≤Cr≤0,5%

остальную долю составляют железо и неустранимые примеси, обусловленные процессом производства.

Кремний выполняет, в частности, функцию обеспечения раскисления и повышения коррозионной стойкости сплава.

Сплав типа криогенного Инвара представляет собой сплав, обладающий тремя основными свойствами:

- Он стабилен в части мартенситного превращения вплоть до температуры сжижения TL криогенной жидкости. Криогенная жидкость представляет собой, например, бутан, пропан, метан, жидкой кислород или азот. Содержание гаммагенных элементов, никеля (Ni), марганца (Mn) и углерода (С), сплава корректируется таким образом, чтобы температура начала мартенситного превращения была строго ниже температуры сжижения TL криогенной жидкости.

- Он обладает низким средним коэффициентом теплового расширения между температурой окружающей среды и температурой сжижения TL криогенной жидкости.

- Он не имеет «вязко-хрупкого» перехода.

Предпочтительно используемый сплав имеет:

- средний коэффициент теплового расширения между 20°С и 100°С меньший или равный 10,5×10-6 K-1, в частности меньший или равный 2,5×10-6 K-1;

- средний коэффициент теплового расширения между -180°С и 0°С меньший или равный 10×10-6 K-1, в частности меньший или равный 2×10-6 K-1; и

- ударную вязкость большую или равную 100 Дж/см2, в частности большую или равную 150 Дж/см2, при температуре большей или равной -196°С.

Предпочтительно, используемый сплав имеет следующий состав, в % по массе:

34,5≤Ni≤42,5%

0,15%≤Mn≤0,5%

0≤Si≤0,35%, предпочтительно 0,1%≤Si≤0,35%

0,010%≤С≤0,050%

если требуется:

0≤Со≤20%

0≤Ti≤0,5%

0,01%≤Cr≤0,5%

остальную долю составляют железо и неустранимые примеси, обусловленные процессом производства.

В этом случае предпочтительно используемый сплав имеет:

- средний коэффициент теплового расширения между 20°С и 100°С меньший или равный 5,5×10-6 K-1;

- средний коэффициент теплового расширения между -180°С и 0°С меньший или равный 5×10-6 K-1; и

- ударную вязкость большую или равную 100 Дж/см2, в частности большую или равную 150 Дж/см2, при температуре большей или равной -196°С.

Еще конкретнее,

35%≤Ni≤36,5%

0,2%≤Mn≤0,4%

0,02≤С≤0,04%

0,15≤Si≤0,25%

если требуется

0≤Со≤20%

0≤Ti≤0,5%

0,01%≤Cr≤0,5%

остальную долю составляют железо и неустранимые примеси, обусловленные процессом производства.

В этом случае, сплав предпочтительно имеет:

- средний коэффициент теплового расширения между 20°С и 100°С меньший или равный 1,5×10-6 K-1;

- средний коэффициент теплового расширения между -180°С и 0°С меньший или равный 2×10-6 K-1; и

- ударную вязкость большую или равную 200 Дж/см2 при температуре большей или равной -196°С.

Такой сплав представляет собой сплав типа криогенного инвара (Invar®). Торговым наименованием такого сплава является Invar®-M93.

Традиционно, используемые сплавы производятся в электродуговой печи или в вакуумной индукционной печи.

После выполнения операций рафинирования в ковше, позволяющих регулировать содержание остаточных элементов сплава, сплавы отливаются в заготовки, которые подвергаются горячей обработке, в частности горячей прокатке, с целью получения полос.

Эти заготовки представляют собой, например, слитки. В качестве альтернативы, они представляют собой непрерывнолитые слябы, производимые установкой непрерывного литья слябов.

Полученная таким образом полоса зачищается и шлифуется в ходе непрерывного процесса с целью устранения ее дефектов: окалины, проникновения оксидов, плены, неоднородности толщины по направлению длины и ширины полосы.

Шлифовка, в частности, выполняется, используя шлифовальные диски или шлифовальные шкурки. Одна из функций шлифовки заключается в удалении остатков задиров.

В результате этого этапа шлифовки получается исходная полоса 1, подаваемая в ходе выполнения первого этапа данного способа.

Если требуется, перед этапом равномерной холодной прокатки, полоса проходит отжиг в целях гомогенизации ее микроструктуры. Этот отжиг с целью гомогенизации микроструктуры производится, в частности, в процессе обработки в термической печи, именуемой в остальной части описания печью отжига для гомогенизации микроструктуры, при этом время пребывания в печи отжига для гомогенизации микроструктуры составляет от 2 до 25 минут, и температура полосы в ходе процесса отжига для гомогенизации микроструктуры составляет от 850°С до 1200°С.

Исходная полоса 101 имеет постоянную толщину Е0, составляющую от 1,9 мм до 18 мм (см. фиг. 5).

Исходная полоса 101 затем прокатывается в ходе этапа равномерной холодной прокатки. Равномерная прокатка выполняется по длине исходной полосы 101.

Равномерная прокатка означает операцию прокатки, которая преобразует полосу постоянной толщины в более тонкую полосу также постоянной толщины.

В частности, этап равномерной прокатки содержит один или более проходов через прокатный стан, в ходе которых полоса проходит через зазор, ограниченный рабочими валками. Толщина этого прокатного зазора остается постоянной для каждого прохода в ходе выполнения этапа равномерной прокатки.

На выходе этапа равномерной прокатки получается промежуточная полоса 103 толщиной Ec, которая является постоянной по направлению прокатки, а именно по направлению длины промежуточной полосы 103 (см. фиг. 6).

Если требуется, этап равномерной прокатки содержит по меньшей мере один процесс рекристаллизационного отжига.

При его наличии, промежуточный рекристаллизационный отжиг выполняется между двумя следующими друг за другом проходами равномерной прокатки. В качестве альтернативы, или если требуется, он выполняется перед этапом гибкой прокатки в конце этапа равномерной прокатки, а именно после всех проходов прокатки, выполненных в ходе этапа равномерной прокатки.

Например, промежуточный рекристаллизационный отжиг выполняется в процессе обработки в печи промежуточного отжига, при этом температура полосы в ходе промежуточного отжига составляет от 850°С и 1200°С, и время пребывания в печи промежуточного отжига составляет от 30 секунд до 5 минут.

Промежуточный рекристаллизационный отжиг, или в случае если выполняется несколько таких операций, последний промежуточный рекристаллизационный отжиг этапа равномерной прокатки, выполняется, когда полоса имеет толщину Ei, находящуюся в диапазоне между толщиной Е0 исходной полосы 101 и толщиной Ec промежуточной полосы 103.

Когда промежуточный рекристаллизационный отжиг выполняется в конце этапа равномерной прокатки, толщина Ei полосы в ходе промежуточного рекристаллизационного отжига равна толщине Ec промежуточной полосы 103 в начале этапа гибкой прокатки.

Предпочтительно, в варианте осуществления, в котором выполняется по меньшей мере одна операция промежуточного рекристаллизационного отжига, выполняется однократная операция промежуточного рекристаллизационного отжига. В частности, такая однократная операция промежуточного рекристаллизационного отжига выполняется между двумя следующими друг за другом проходами равномерной прокатки, когда полоса имеет толщину Ei, строго превышающую толщину Ec промежуточной полосы 103.

Предпочтительно, этап равномерной прокатки не содержит промежуточного отжига.

Промежуточная полоса 103 толщиной Ec получается в конце этапа равномерной прокатки и затем проходит шаг гибкой холодной прокатки.

Гибкая прокатка производится в направлении прокатки, проходящем вдоль длины промежуточной полосы 103.

Гибкая прокатка позволяет получить полосу, толщина которой может меняться по ее длине.

Для этого, величину зазора между валками используемого прокатного стана постоянно изменяют. Это изменение зависит от желаемой толщины зоны прокатываемой полосы, с тем чтобы получить полосу, толщина которой может быть разной вдоль ее длины.

Более конкретно, как проиллюстрировано на фиг. 7, на выходе этапа гибкой прокатки получается полоса 104 переменной толщины, содержащая первые зоны 107 первой толщины «е+s» и вторые зоны 110, имеющие вторую толщину «е», меньшую, чем первая толщина «е+s». Первая толщина «е+s» и вторая толщина «е» соответствуют заданной величине зазора между валками прокатного стана.

Первые зоны 107 и вторые зоны 110 имеют по существу постоянную толщину, составляющую «е+s» и «е», соответственно.

Они соединяются друг с другом посредством соединительных зон 111 непостоянной толщины по длине полосы 104 переменной толщины. Толщина соединительных зон 111 различна между «е» и «е+s». В соответствии с одним примером, она меняется линейно между «е» и «е+s».

Этап равномерной прокатки и этап гибкой прокатки создают в первых зонах 107, то есть в самых толстых зонах полосы 104, степень τ1 пластической деформации, после потенциального промежуточного рекристаллизационного отжига, большую или равную 30%, в частности находящуюся в диапазоне между 30% и 98%, и более конкретно находящуюся в диапазоне между 30% и 80%. В вышеупомянутых диапазонах, преимущество обеспечивается, если степень τ1 пластической деформации больше или равна 35%, в частности больше или равна 40%, и более конкретно, больше или равна 50%.

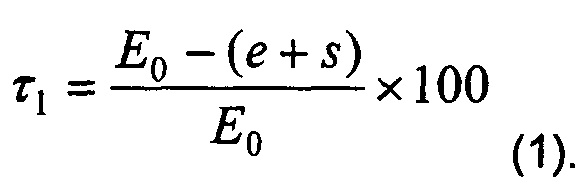

Степень τ1 пластической деформации, создаваемая в первых зонах 107, определяется следующим образом:

- Если в ходе шага равномерной прокатки не выполняется рекристаллизационный промежуточный отжиг, степень τ1 пластической деформации представляет собой общую степень уменьшения, обеспечиваемого в первых зонах 107 полосы 104 этапом равномерной прокатки и шагом гибкой прокатки, а именно результат уменьшения толщины от исходной толщины Е0 до толщины «е+s».

В этом случае, степень τ1 пластической деформации, в процентах, выражается следующей формулой:

Таким образом, в случаях, когда рекристаллизационный промежуточный отжиг не выполняется, степень τ1 пластической деформации равна общей степени уменьшения, обеспеченного в первых зонах 107 этапом равномерной прокатки и этапом гибкой прокатки.

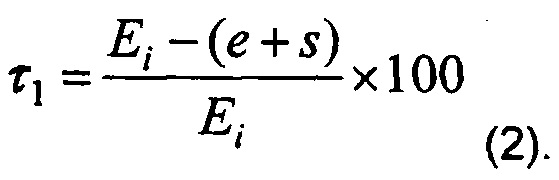

- Если по меньшей мере один рекристаллизационный промежуточный отжиг выполняется в ходе этапа равномерной прокатки, степень τ1 пластической деформации представляет собой степень уменьшения, обеспеченного в первых зонах 107 в результате уменьшения толщины полосы от толщины Ei, которую она имеет в ходе последнего рекристаллизационного промежуточного отжига, выполняемого в ходе этапе равномерной прокатки, до толщины «е+s».

В этом случае, степень τ1 пластической деформации, в процентах, выражается следующей формулой:

Таким образом, когда один или более промежуточных отжигов выполняются в ходе этапа равномерной прокатки, степень τ1 пластической деформации строго ниже общей степени уменьшения, обеспеченного в первых зонах 107 этапом равномерной прокатки и шагом гибкой холодной прокатки.

Степень τ2 пластической деформации, после любого рекристаллизационного промежуточного отжига, который может выполняться, обеспеченная во вторых зонах 110, строго выше степени τ1 пластической деформации в первых зонах 107. Она вычисляется аналогичным образом, путем замены «е+s» на «е» в формулах (1) и (2), приведенных выше.

Разница  в степени пластической деформации между вторыми зонами 110 и первыми зонами 107 представлена отношением Δτ=τ2-τ1.

в степени пластической деформации между вторыми зонами 110 и первыми зонами 107 представлена отношением Δτ=τ2-τ1.

Преимущество обеспечивается, если эта разница  меньше или равна 13% при толщине Е0 строго больше 2 мм. Преимущество обеспечивается, если она меньше или равна 10% при толщине Е0 меньше или равной 2 мм.

меньше или равна 13% при толщине Е0 строго больше 2 мм. Преимущество обеспечивается, если она меньше или равна 10% при толщине Е0 меньше или равной 2 мм.

В частности, разница  меньше или равна 10%, если Е0 строго больше 2 мм, и разница

меньше или равна 10%, если Е0 строго больше 2 мм, и разница  меньше или равна 8%, если Е0 меньше или равна 2 мм.

меньше или равна 8%, если Е0 меньше или равна 2 мм.

Преимущество обеспечивается, если толщина Ec промежуточной полосы 103 до этапа гибкой прокатки равна, в частности, толщине е вторых зон 110, умноженной на коэффициент к, составляющий от 1,05 до 1,5. Преимущество обеспечивается, если к приблизительно равен 1,3.

Преимущество обеспечивается, если толщины «е+s» и «е» первых и вторых зон 107, 110 удовлетворяют уравнению:

е+s=(n+1)⋅е,

где n - постоянный коэффициент, находящийся в диапазоне между 0,05 и 0,5.

Иными словами, первая толщина «е+s» равна второй толщине «е», умноженной на увеличивающий коэффициент, составляющий от 1,05 до 1,5.

Уравнение может быть записано следующим образом: s=n⋅е, что означает, что дополнительная толщина «s» первых зон 107 применительно ко вторым зонам 110 равна коэффициенту «n», умноженному на толщину «е» вторых зоны 110.

Толщина «е» вторых зон 110 находится в диапазоне между 0,05 мм и 10 мм, в частности между 0,15 мм и 10 мм, и в частности между 0,25 мм и 8,5 мм. Когда создаются ленты, толщина «е» меньше или равна 2 мм, преимущество обеспечивается, если она находится в диапазоне между 0,25 мм и 2 мм. Когда производится лист, толщина «е» строго больше 2 мм, в частности находится в диапазоне между 2,1 мм и 10 мм, и в частности находится в диапазоне между 2,1 мм и 8,5 мм.

Полоса 104 переменной толщины, получаемая на выходе этапа гибкой прокатки, затем подвергается окончательному рекристаллизационному отжигу.

Окончательный рекристаллизационный отжиг выполняется в процессе обработки в печи окончательного отжига. Температура печи окончательного отжига постоянна на всем протяжении окончательного рекристаллизационного отжига. Температура полосы 104 в ходе окончательного рекристаллизационного отжига находится в диапазоне между 850°С и 1200°С.

Время пребывания в печи окончательного отжига составляет от 20 секунд до 5 минут, в частности, от 30 секунд до 3 минут.

Скорость, с которой полоса 104 проходит через печь окончательного отжига, постоянна. Она находится, например, в диапазоне между 2 м/мин и 20 м/мин для печи окончательного отжига с длиной нагрева, составляющей 10 м.

Преимущество обеспечивается, если температура полосы 104 в ходе окончательного отжига составляет 1025°С. В этом случае, время пребывания в печи окончательного отжига находится, например, в диапазоне между 30 секундами и 60 секундами для полосы 104 переменной толщины, имеющей вторые зоны 110 с толщиной «е» меньшей или равной 2 мм. Время пребывания в печи окончательного отжига находится, например, в диапазоне между 3 минутами и 5 минутами для полосы 104 переменной толщины, имеющей вторые зоны 110 толщиной «е», строго большей 2 мм.

Время пребывания в печи окончательного отжига и температура окончательного отжига выбираются таким образом, чтобы получить, после окончательного рекристаллизационного отжига, полосу 104, обладающую механическими свойствами и размерами зерна, которые являются почти одинаковыми для первых зон 107 и вторых зон 110. В остальной части описания определяется, что означает "почти одинаковый".

Предпочтительно, окончательный отжиг выполняется в восстановительной атмосфере, что означает, например, в чистом водороде или в атмосфере H2-N2. Точка затвердевания предпочтительно ниже -40°С. В случае с атмосферой H2-N2, содержание N2 может находиться в диапазоне между 0% и 95%. Атмосфера H2-N2 содержит, например, 70% H2 и 30% N2.

В соответствии с одним вариантом осуществления, полоса 104 переменной толщины проходит беспрерывно от прокатного стана гибкой прокатки к печи окончательного отжига, что означает, что она проходит без промежуточной намотки полосы 104 переменной толщины.

В качестве альтернативы, в конце этапа гибкой прокатки, полоса 104 переменной толщины наматывается, с тем чтобы ее можно было транспортировать к печи окончательного отжига, затем она разматывается и подвергается рекристаллизационному окончательному отжигу.

В соответствии с этой альтернативной формой, намотанная полоса 104 имеет, например, длину в диапазоне между 100 м и 2500 м, в частности, если толщина «е» вторых зон 110 полосы 104 составляет приблизительно 0,7 мм.

В конце кристаллизационного окончательного отжига на выходе получается полоса 104, толщина которой может меняться по ее длине и имеет следующие характеристики.

Она содержит первые зоны 107 толщиной «е+s» и вторые зоны толщиной «е», возможно соединенные друг с другом посредством соединительных зон 111 толщиной, изменяющейся от «е» до «е+s».

Предпочтительно, разница, в абсолютном значении, между средним размером зерна первых зон 107 и средним размером зерна вторых зон 110 меньше или равна 0,5 числа зерна в соответствии со стандартом ASTM Е112-10. Средний размер зерна в контексте числа ASTM определяется с использованием способа сравнения со стандартными изображениями, как описывается в стандарте ASTM Е112-10. В соответствии с этим способом, чтобы определить средний размер зерна образца, изображение, полученное с использованием оптического микроскопа при заданном увеличении, структуры зерна образца, которое прошло контрастное травление, сравнивается на экране со стандартными изображениями, которые иллюстрируют двойниковые зерна разных размеров, которые прошли контрастное травление (в соответствии с листом III стандарта). Число среднего размера зерна для образца определяется как число, которое соответствует используемому увеличению, переносимому на стандартное изображение, которое наиболее близко походит на изображение, видимое на экране микроскопа.

Если изображение, видимое на экране микроскопа, находится где-то между двумя следующими друг за другом стандартными изображениями размера зерна, число среднего размера зерна для рассматриваемого посредством микроскопа изображения определяется как среднеарифметическое чисел, соответствующих увеличениям, используемым для каждого из двух стандартных изображений.

В частности, число G1ASTM для среднего размера зерна первых зон 107 составляет не более 0,5 числа, меньшего чем число G2ASTM для среднего размера зерна вторых зон 110.

Полоса 104 переменной толщины может иметь почти одинаковые механические свойства.

В частности:

- разница, в абсолютном значении, между пределом упругости при 0,2% первых зон 107, обозначаемым Rp1, пределом упругости при 0,2% вторых зон 110, обозначаемым Rp2, меньше или равна 6 МПа, и

- разница, в абсолютном значении, между разрывной нагрузкой первых зон 107, обозначаемой Rm1, и разрывной нагрузкой вторых зон 110, обозначаемой Rm2, меньше или равна 6 МПа.

Предел упругости при 0,2% означает, в традиционном представлении, значение напряжения при 0,2% пластической деформации.

В традиционном представлении, разрывная нагрузка соответствует максимальному напряжению испытуемого образца перед сужением.

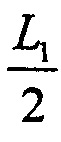

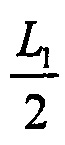

В проиллюстрированном примере, полоса 104 переменной толщины имеет структуру, повторяющуюся периодически по всей длине полосы 104. Эта структура содержит последовательно половину первой зоны 107 длиной  , соединительную зону 111 длиной L3, вторую зону 110 длиной L2, соединительную зону 111 длиной L3, и половину первой зоны 107 длиной

, соединительную зону 111 длиной L3, вторую зону 110 длиной L2, соединительную зону 111 длиной L3, и половину первой зоны 107 длиной  .

.

Преимущество обеспечивается, если длина L2 второй зоны 110 очень значительно превышает длину L1 первой зоны 107. Например, длина L2 в 20-100 раз превышает длину L1.

Каждая последовательность, формируемая первой зоной 107, по обе стороны которой располагаются соединительные зоны 111, формирует область дополнительной толщины полосы 104 переменной толщины, а именно зону толщины, превышающей «е». Таким образом, полоса 104 переменной толщины содержит вторые зоны 110 длиной L2 толщиной «е», отделенные друг от друга зонами дополнительной толщины.

После рекристаллизационного окончательного отжига полоса 104 переменной толщины разрезается в зонах дополнительной толщины, предпочтительно в середине зон дополнительной толщины.

Это затем позволяет получать заготовки, проиллюстрированные на фиг. 8, содержащие вторую зону длиной L2, сбоку от каждого из продольных концов которой располагается соединительная зона 111 длиной L3 и половина первой зоны 107 длиной  .

.

В конце этапа разрезания, заготовки 112 выглаживаются, используя известный способ выглаживания.

Заготовки 112 затем сматываются в отдельные катушки.

В соответствии с альтернативной формой способа изготовления, описанного выше, полоса переменной толщины 104 выглаживается после рекристаллизационного окончательного отжига и перед разрезанием на заготовки 112.

При этой альтернативной форме, выглаженная полоса 104 переменной толщины разрезается в зонах дополнительной толщины, формируя заготовки 112. Предпочтительно, полоса 104 разрезается в середине зоны дополнительной толщины.

Разрезание выполняется, например, на выглаживателе, используемом для выглаживания полосы 104. В качестве альтернативы, выглаженная полоса 104 сматывается в катушку, а затем разрезается на станке, отличном от выглаживателя.

Заготовки 112 затем сматываются в отдельные катушки.

Используя способ производства, описанный выше, получают заготовки 112, формируемые из обрабатываемой детали, содержащей центральную зону 113 толщиной «е», по обеим сторонам которой располагаются упрочненные концы 114, т.е. концы толщиной, превышающей толщину «е» центральной зоны 113. Концы 114 соответствуют зонам дополнительной толщины полосы 104 переменной толщины, и центральная зона 113 соответствует второй зоне 110 полосы 104 переменной толщины, от которой была отрезана заготовка 112.

Эти заготовки 112, которые имеют толщину, способную изменяться по их длине, хотя и формируются как цельная обрабатываемая деталь, не имеют недостатков сварных конструкций в известном уровне техники. Кроме того, их упрочненные концы 114 позволяют монтировать их посредством приваривания к другим компонентам, минимизируя при этом механические недостатки, обусловливаемые сварной конструкцией.

В соответствии с альтернативными формами, заготовки 112 могут быть получены, например, посредством разрезания полосы 104 в точках, отличных от двух следующих друг за другом зон дополнительной толщины. Например, они могут быть альтернативно получены посредством разрезания в зоне дополнительной толщины и во второй зоне 110. В таком случае, полученные заготовки 112 имеют только один упрочненный конец 114 толщиной, превышающей «е». Такая заготовка позволяет получать полосу обшивки 108 на фигуре 11.

Они могут быть равным образом получены путем разрезания в двух вторых следующих друг за другом зонах 110.

Например, как проиллюстрировано на фиг. 9, заготовка 112 может монтироваться со вторым компонентом 116 посредством приваривания одного из укрепленных концов 114 заготовки 112 к краю второго компонента 16. Толщина второго компонента 116 предпочтительно больше толщины центральной зоны 113 заготовки 112. Создаваемое сварное соединение представляет собой, в частности, угловое сварное соединение, также называемое сварным соединением внахлестку.

Компонент 116 может представлять собой заготовку 112, как описано выше.

Таким образом, на фиг. 10 иллюстрируются две заготовки 112, соединенные встык посредством сварных соединений. Эти две заготовки 112 свариваются друг с другом в своих упрочненных концах 114. Пояса 108 и 208 обшивки на фиг. 11 могут соединяться встык аналогичным образом, как будет описано ниже.

В примерах, проиллюстрированных на фиг. 9 и 10:

- длина центральной зоны 113 находится, например, в диапазоне между 40 м и 60 м; и

- длина каждого укрепленного конца 114 находится, например, в диапазоне между 0,5 м и 2 м.

Вторая толщина «е» весьма приблизительно равна 0,7 мм.

Первая толщина «е+s» приблизительно равна 0,9 мм.

В качестве альтернативы, из заготовки 112 формируется неплоский компонент.

Способ изготовления полосы, толщина которой может меняться по ее длине, как описано выше, обеспечивает особое преимущество. В частности, он позволяет получать полосу, выполненную из сплава на основе, главным образом, железа и никеля, имеющего химический состав, определенный выше, с зонами разной толщины, но практически одинаковыми механическими свойствами. Эти свойства получаются благодаря использованию степени пластической деформации после возможного рекристаллизационного промежуточного отжига, получаемой на выходе равномерной прокатки и гибкой прокатки, которая, в наиболее толстых зонах, больше или равна 30%.

Экспериментальные примеры, приведенные ниже, иллюстрируют важность диапазона степени пластической деформации, заявленного для этого типа сплава.

В первой серии экспериментов, были изготовлены ленты переменной толщины, то есть полосы 104 переменой толщины, в которых толщина «е» вторых зон 10 меньше или равна 2 мм.

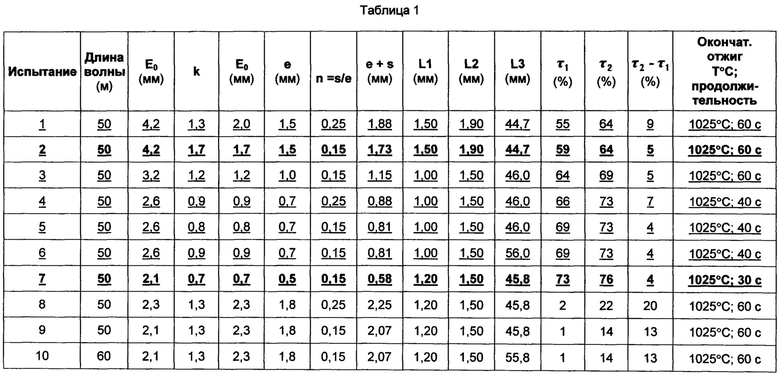

Таблица 1, приведенная ниже, иллюстрирует испытания изготовления лент переменной длины без промежуточного рекристаллизационного отжига.

Таблица 2, приведенная ниже, содержит свойства лент, полученных в ходе испытаний из таблицы 1.

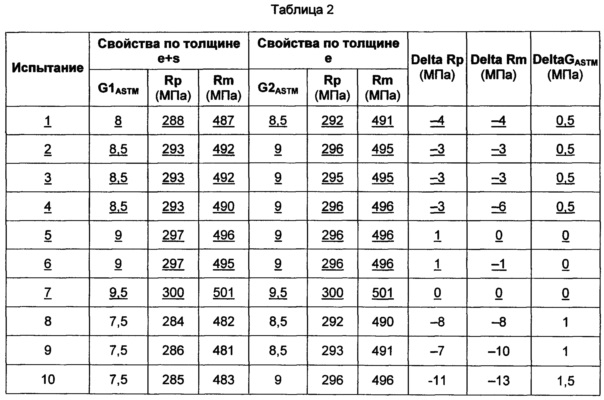

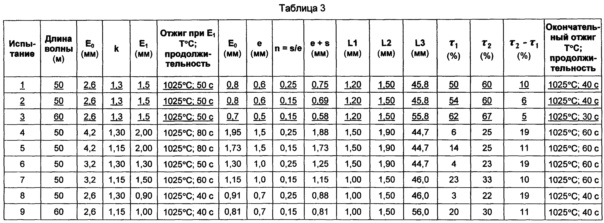

Таблица 3, приведенная ниже, иллюстрирует испытания изготовления лент переменной длины с рекристаллизационным промежуточным отжигом при толщине Ei.

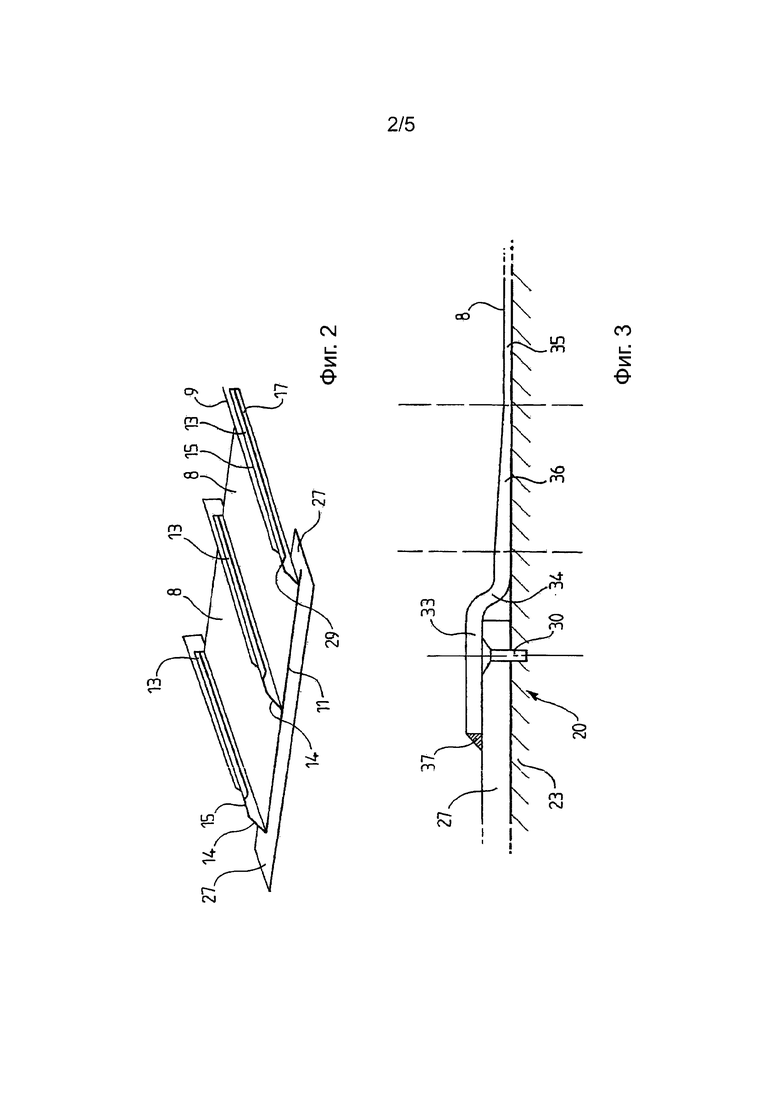

Таблица 4, приведенная ниже, содержит свойства лент, полученных в ходе испытаний из таблицы 3.

Во второй серии экспериментов были изготовлены листы переменной толщины, то есть полосы 104 переменой толщины, в которых толщина «е» вторых зон 110 строго больше 2 мм.

Таблица 5 иллюстрирует испытания изготовления листов переменной толщины с промежуточным отжигом или без него.

Таблица 6, приведенная ниже, содержит свойства листов, полученных в ходе испытаний из таблицы 5.

Во всех таблицах использовалось подчеркивание для указания испытаний, соответствующих способу изготовления полосы, толщина которой может меняться по ее длине, из сплава на основе железа и содержащего, по массе:

34,5%≤Ni≤53,5%

0,15%≤Mn≤1,5%

0≤Si≤0,35%, предпочтительно 0,1%≤Si≤0,35%

0≤C≤0,07%

если требуется:

0≤Co≤20%

0≤Ti≤0,5%

0,01≤Cr≤0,5%

остальную долю составляют железо и неустранимые примеси, обусловленные процессом производства,

способу, содержащему следующую последовательность этапов:

- подача исходной полосы (101) постоянной толщины (Е0), полученную посредством горячей прокатки;

- равномерная холодная прокатка исходной полосы (101) по ее длине с целью получения промежуточной полосы (103), толщина которой постоянна (Ec) по направлению прокатки;

- гибкая холодная прокатка промежуточной полосы (103) по ее длине с целью получения полосы (104) переменной толщины по направлению прокатки, полосы (104) переменной толщины, имеющей, по ее длине, первые зоны (107), имеющие первую толщину «е+s», и вторые зоны (110), имеющие вторую толщину (е), меньшую, чем первая толщина «е+s»,

- окончательный рекристаллизационный отжиг полосы (104) переменной толщины на ходу в печи окончательного отжига,

в котором степень пластической деформации, получаемая на выходе после возможного рекристаллизационного промежуточного отжига, посредством этапов равномерной холодной прокатки и гибкой холодной прокатки, в первых зонах (107) полосы (104) переменной толщины больше или равна 30%.

Обнаружено, что, когда степень пластической деформации τ1 после возможного рекристаллизационного промежуточного отжига больше или равна 30% (испытания 1-7 в таблице 1, 1-3 в таблице 3 и 1-9 в таблице 5), получаемая полоса 104 переменной толщины имеет разницу в среднем размере зерна между средним размером зерна первых зон 107 (толщина «е+s») и размером зерна вторых зон 110 (толщина «е»), которая меньшая или равна 0,5 числа ASTM в абсолютном значении. Эта небольшая разница в среднем размере зерна между первыми зонами 107 и вторыми зонами 110 обусловливает почти одинаковые механические свойства, а именно разницу в пределе упругости при 0,2%, ΔRp, между первыми зонами 107 и вторыми зонами 110, которая меньше или равна 6 МПа в абсолютном значении, и разницу разрывной нагрузки ΔRm между первыми зонами 107 и вторыми зонами 110, которая меньше или равна 6 МПа в абсолютном значении.

Таким образом, возможно получить полосу 104 переменной толщины, обладающую механическими свойствами и размерами зерна, которые являются почти одинаковыми, после рекристаллизационного отжига, который очень прост, так как он выполняется при постоянной скорости движения и постоянной температуре.

На фиг. 11 показан схематический вид в плане первичной герметичной мембраны герметичной и изоляционной стенки резервуара, встроенной аналогично резервуару на фиг. 1. Концы стенки резервуара символически обозначены приварными фланцами 27, которые изображены частично.

В целях иллюстрации, три металлических пояса 8, 108 и 208 обшивки, изображенные на фиг. 11, изготовлены в соответствии с тремя различными вариантами осуществления. На практике, герметичная мембрана может быть сконструирована с использованием поясов обшивки, все из которых соответствуют одному и тому же варианту осуществления, или, в альтернативном случае, с использованием комбинации поясов обшивки из некоторого количества вариантов осуществления в любом подходящем порядке. Приварные опоры 9 также схематически изображены на фиг. 11, с пространственным разделением, которое размещает приварные опоры 9 на некотором расстоянии от поясов обшивки 8, 108 и 208, для облегчения понимания.

Общим для этих полос из трех вариантов осуществления является тот факт, что они пролегают в продольном направлении от одного конца стенки резервуара до другого и привариваются к двум приварным фланцам 27, и что они имеют два загнутых вверх боковых края 13. Например, ширина плоского центрального участка пояса обшивки находится в диапазоне между 40 и 60 см, а ширина загнутого кверху края 13 находится в диапазоне между 2 и 6 см.

Загнутые вверх края 13 пояса 8 обшивки переменной толщины могут быть получены из плоской заготовки 112, используя гибочную машину, содержащую три валка с каждой стороны заготовки 112. Валки прикладывают силу давления к заготовке с целью деформации заготовки и создания загнутых вверх краев. Сервоуправляемые гидравлические толкатели позволяют изменять положение валков и давление, прилагаемое ими, в соответствии с изменением толщины заготовки.

Пояс 8 обшивки соответствует варианту осуществления, описанному выше со ссылкой на фиг. 2 и 3: он представляет собой металлическую полосу, пролегающую как единое целое от одного конца стенки резервуара до другого и содержащую укрепленные участки 114 на двух концах полосы и центральный участок 113 меньшей толщины, расположенный между ними. В целях иллюстрации, границы между более тонким участком 113 и более толстыми участками 114 были начерчены тонкой пунктирной линией, но необходимо понимать, что эта граница может простираться на относительно широкую зону перехода.

Пояс 8 обшивки располагается как одно целое в резервуаре. Наклонный участок 14 на двух концах двух загнутых вверх краев пояса 8 обшивки отрезается перед привариванием конструкции и герметичных сварных соединений к соединительным кольцам.

Пояс 108 или 208 обшивки, с другой стороны, состоит из нескольких следующих друг за другом продольных полос с загнутыми вверх краями, которые могут укладываться друг за другом, что делает эти варианты осуществления особенно подходящими для очень длинных стенок резервуара, например, приблизительно от 30 до 50 м на одну продольную полосу, при этом общая длина будет превышать 50 м. Каждая последующая полоса является цельной, что означает, что она получается из одной заготовки, описанной выше, а не посредством сваривания нескольких заготовок.

В частности, пояс 108 обшивки содержит две металлические полосы с загнутыми вверх краями, которые монтируются впритык в продолжение друг друга в монтажной зоне 40, где монтаж производится посредством, например, сварки. Каждая металлическая полоса является неразрезной и имеет более толстый упрочненный концевой участок 114, смежный с монтажной зоной 40, и имеет более тонкую одинаковую толщину по остальной части ее длины 113, до края стенки резервуара, где она монтируется к приварному фланцу 27.

Пояс 208 обшивки монтируется аналогично поясу 108 обшивки, но с использованием полос, оба конца 114 которых укрепляются большей толщиной. В результате, более толстые укрепленные концы 114 полос, образующих пояс 208 обшивки, присутствуют как в соединительной зоне 40 для соединения полос, так и на краях стенки резервуара, где пояс 208 обшивки монтируется к приварным фланцам 27. В качестве альтернативы, пояс 208 обшивки может устанавливаться с использованием большего числа непрерывных полос, расположенных впритык аналогичным образом.

Когда стенка резервуара покрывается герметичной мембраной, изготовленной с использованием поясов 108 или 208 обшивки, монтажная зона 40 для каждого пояса 108 или 208 обшивки может располагаться в середине стенки резервуара или в каком-то другом месте расположения. Предпочтительно, эти места расположения продольно смещены от одного пояса обшивки к другому, чтобы, таким образом, избежать формирования непрерывной линии сварного соединения в поперечном направлении стенки.

Несмотря на то, что были описаны изоляционные элементы в форме кессонов, содержащих вспученный перлит, возможны другие формы изоляционных элементов. В частности, кессоны могут производиться с использованием других видов изоляционных материалов. Например, кессоны могут содержать слой изоляционного пенопласта.

Резервуары, описанные выше, могут использоваться в различных типах установок, таких как наземные установки или плавучие конструкции, такие как танкер-метановоз или подобных им сооружениях.

На фиг. 4 представлен вид с частичным разрезом танкера-метановоза 70 демонстрирующий герметичный и изолированный резервуар 71 в целом призматической формы, установленный внутри двойного корпуса 72 судна. Стенка резервуара 71 содержит основной герметичный барьер, предназначенный для контактирования с СПГ, содержащимся внутри резервуара, вспомогательный герметичный барьер, размещенный между первичным герметичным барьером и двойным корпусом судна, и два термоизоляционных барьера, размещенные между первичным герметичным барьером и вторичным герметичным барьером, и между вторичным герметичным барьером и двойным корпусом 72 соответственно.

Известным по существу методом, загрузочно/разгрузочные трубы, размещенные на верхней палубе судна, могут соединяться с помощью подходящих соединительных элементов к морскому или портовому терминалу для перекачивания груза СПГ в резервуар 71 или из него.

На фиг. 4 изображен один пример морского терминала, содержащий наливную станцию 75, подводную трубу 76 и наземную установку 77. Наливная станция 75 представляет собой стационарную морскую установку, содержащую мобильный рукав 74 и башню 78, поддерживающую мобильный рукав 74. Мобильный рукав 74 имеет связку изолированных гибких труб 79, которые можно присоединять к загрузочно/разгрузочным трубам 73. Ориентируемый мобильный рукав 74 можно адаптировать ко всем размерам танкера-метановоза. Соединительная труба, которая не показана, проходит внутри башни 78. Наливная станция 75 позволяет осуществлять загрузку и разгрузку танкера-метановоза 70 в наземную установку 77 и из нее. Последняя содержит резервуары 80 для хранения сжиженного газа и соединительные трубы 81, подсоединяемые с помощью подводной трубы 76 к наливной станции 75. Подводная труба 76 позволяет перекачивать сжиженный газ между наливной станцией 75 и наземной установкой 77 на большие расстояния, например 5 км, что позволяет танкеру-метановозу 70 оставаться на большом расстоянии от берега в ходе операций загрузки и выгрузки.

Чтобы создавать давление, необходимое для перекачки сжиженного газа, используются бортовые насосы, расположенные на борту судна 70, и/или насосы, которыми оборудована наземная установка 77, и/или насосы, которыми оборудована станция загрузки и выгрузки 75.

Хотя изобретение описывается в связи с множеством конкретных вариантов изобретения, очевидно, что оно не ограничивается ими, и что оно охватывает все технические эквиваленты описанных средств и их комбинаций, если последние входят в объем притязаний формулы изобретения.

Использование глаголов "иметь", "содержать" или "включать в себя" и их спрягаемых форм не исключает присутствия других элементов или других этапов, помимо перечисленных в формуле изобретения. Использование неопределенного артикля "а" или "an" для элемента или этапа, не исключает наличия множества таких элементов или этапов, если не указано иное.

В пунктах формулы изобретения ссылочные позиции в круглых скобках не должны пониматься как ограничивающие формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ГЕРМЕТИЧНОЙ СТЕНКИ | 2017 |

|

RU2733153C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2020 |

|

RU2812589C1 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2022 |

|

RU2791211C1 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2020 |

|

RU2803083C2 |

| СТЕНКА ГЕРМЕТИЧНОГО И ТЕПЛОИЗОЛЯЦИОННОГО РЕЗЕРВУАРА | 2021 |

|

RU2794692C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2022 |

|

RU2835047C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ГЕРМЕТИЧНЫЙ РЕЗЕРВУАР | 2019 |

|

RU2758743C1 |

| СИСТЕМА ХРАНЕНИЯ И/ИЛИ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ГАЗА | 2020 |

|

RU2803628C2 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2019 |

|

RU2791228C2 |

| СВАРКА УПЛОТНИТЕЛЬНОЙ МЕМБРАНЫ ТЕПЛОИЗОЛЯЦИОННОГО КОРПУСА РЕЗЕРВУАРА | 2019 |

|

RU2791736C2 |

Изобретение относится к устройствам для хранения сжиженных газов. Герметичный и теплоизолированный резервуар вмонтирован в несущую конструкцию, имеющую множество несущих стенок (1, 2), содержит множество стенок резервуара, неподвижно прикрепленных к соответствующим несущим стенкам. Стенка резервуара содержит теплоизоляционный барьер (3, 5) с плоской опорной поверхностью, параллельной соответствующей несущей стенке. Герметичный барьер (4, 6) поддерживается изоляционным барьером и содержит повторяющуюся конструкцию, поочередно состоящую из протяженного металлического пояса (8, 108, 208) обшивки и протяженного приварного фланца (9), присоединенного к опорной поверхности и выступающего относительно опорной поверхности. Приварной фланец (9) проходит параллельно металлическому поясу (8) обшивки на протяжении по меньшей мере части длины металлического пояса обшивки. Металлический пояс обшивки содержит по направлению ширины плоский центральный участок, расположенный на опорной поверхности, и боковые края (13), загнутые вверх относительно опорной поверхности и размещенные напротив прилегающих приварных фланцев и герметично приваренные к приварным фланцам (9). Металлический пояс обшивки пролегает между двумя противоположными краями стенки резервуара и имеет два концевых участка, каждый из которых герметично монтируется к соответствующей ограничительной конструкции (10, 27, 28) на упомянутых краях стенки резервуара. Пояс состоит из неразрезной металлической полосы, имеющей несколько продольных участков различной толщины, при этом продольные участки содержат промежуточный участок (113, 35) и по меньшей мере один концевой участок (114, 33), толщина которого больше толщины промежуточного участка полосы. Концевой участок (114, 33) большей толщины образует монтажную зону для монтирования полосы к ограничительной конструкции (10) или к другой неразрезной металлической полосе, соединяемой встык с первой неразрезной металлической полосой. Техническим результатом является уменьшение металлоемкости конструкции и повышение надежности хранения сжиженного газа. 4 н. и 15 з.п. ф-лы, 11 ил., 6 табл.

1. Герметичный и теплоизолированный резервуар, вмонтированный в несущую конструкцию, имеющую множество несущих стенок (1, 2), содержащий

множество стенок резервуара, каждая из которых неподвижно прикреплена к соответствующей несущей стенке, при этом стенка резервуара содержит:

теплоизоляционный барьер (3, 5), удерживаемый на несущей стенке, при этом теплоизоляционный барьер имеет плоскую опорную поверхность, параллельную соответствующей несущей стенке,

герметичный барьер (4, 6), поддерживаемый изоляционным барьером и содержащий повторяющуюся конструкцию, поочередно состоящую из протяженного металлического пояса (8, 108, 208) обшивки и протяженного приварного фланца (9), присоединенного к опорной поверхности и выступающего относительно опорной поверхности, приварного фланца (9), проходящего параллельно металлическому поясу (8) обшивки на протяжении по меньшей мере части длины металлического пояса обшивки, причем металлический пояс обшивки содержит по направлению ширины плоский центральный участок, расположенный на опорной поверхности, и боковые края (13), которые загнуты вверх относительно опорной поверхности и размещены напротив прилегающих приварных фланцев и герметично приварены к приварным фланцам (9),

в которой металлический пояс обшивки пролегает между двумя противоположными краями стенки резервуара и имеет два концевых участка, каждый из которых герметично монтируется к соответствующей ограничительной конструкции (10, 27, 28) на упомянутых краях стенки резервуара,

отличающийся тем, что металлический пояс (8, 108, 208) обшивки состоит из по меньшей мере одной неразрезной металлической полосы, имеющей несколько продольных участков различной толщины, при этом продольные участки содержат промежуточный участок (113, 35) и по меньшей мере один концевой участок (114, 33), толщина которого больше толщины промежуточного участка полосы, концевой участок (114, 33) большей толщины образует монтажную зону для монтирования полосы к ограничительной конструкции (10) или к другой неразрезной металлической полосе, соединяемой встык с первой неразрезной металлической полосой, образуя металлический пояс обшивки.

2. Резервуар по п. 1, в котором металлический пояс (8) обшивки состоит из цельной металлической полосы, пролегающей как одно целое между двумя противоположными краями стенки резервуара, и в которой два концевых участка (33) полосы толще промежуточного участка (35, 36), и каждый из которых монтируется к соответствующей ограничительной конструкции (10, 27, 28) на противоположных краях стенки резервуара.

3. Резервуар по п. 1, в котором металлический пояс (108, 208) обшивки содержит вторую неразрезную металлическую полосу, соединяемую встык с первой неразрезной металлической полосой в продолжение первой неразрезной металлической полосы, в котором каждая из двух неразрезных металлических полос имеет, в области (40) соединения двух металлических полос, концевой участок (114), который толще промежуточного участка (113) полосы.

4. Резервуар по п. 3, в котором по меньшей мере одна из двух неразрезных металлических полос имеет, на противоположном от области (40) соединения двух металлических полос конце, второй концевой участок (114), который толще промежуточного участка (113) полосы, при этом второй концевой участок (114) присоединен к ограничительной конструкции (10, 27, 28) на краю стенки резервуара.

5. Резервуар по п. 3 или 4, в котором по меньшей мере одна из двух неразрезных металлических полос имеет, на противоположном от области (40) соединения двух металлических полос конце, второй концевой участок (114) такой же толщины, как промежуточный участок (113) полосы, при этом второй концевой участок (114) присоединен к ограничительной конструкции (10, 27, 28) на краю стенки резервуара.

6. Резервуар по п. 1, в котором каждый концевой участок металлического пояса обшивки (8, 108, 208) герметично приваривается к соответствующей ограничительной конструкции (10).

7. Резервуар по п. 6, в котором пояс (8) обшивки приваривается к ограничительной конструкции при помощи СМТ-способа или посредством TIG-сварки с использованием присадочного металла или посредством холодной сварки.

8. Резервуар по одному из пп. 1-4, в котором ограничительная конструкция (10) содержит плиту (27, 28), расположенную над изоляционным барьером, и на концевом участке металлического пояса (8, 108, 208) обшивки содержит первый сегмент, упирающийся в плиту ограничительной конструкции, и второй сегмент, упирающийся в теплоизоляционный барьер, первый сегмент и второй сегмент соединены посредством складчатого сегмента (34), образующего разрыв в направлении толщины металлического пояса обшивки.

9. Резервуар по одному из пп. 1-4, в котором приварные фланцы (9) прерываются перед концом металлического пояса (8, 108, 208), обшивки, при этом загнутые вверх края двух смежных металлических поясов обшивки привариваются друг к другу посредством торцевого сварного соединения, располагающегося вдоль части их длины до конца металлического пояса обшивки.

10. Резервуар по п. 9, в котором торцевое сварное соединение загнутых вверх краев (13) выполняется с использованием процесса холодного переноса металла.

11. Резервуар по одному из пп. 1-4, в котором более толстые концевые участки (114, 33) металлической полосы имеют толщину, большую или равную 0,9 мм.

12. Резервуар по одному из пп. 1-4, в котором промежуточный участок (35) металлической полосы имеют толщину меньше 0,9 мм и предпочтительно толщину 0,7 мм.

13. Резервуар по одному из пп. 1-4, в котором ограничительная конструкция (10) приваривается к несущей стенке.

14. Резервуар по одному из пп. 1-4, в котором упомянутые металлический пояс обшивки и ограничительная конструкция выполняются из никелево-стального сплава с низким коэффициентом расширения.

15. Резервуар по одному из пп. 1-4, в котором металлическая полоса изготовлена из сплава на основе железа и содержит по массе:

34,5%≤Ni≤53,5%,

0,15%≤Mn≤1,5%,

0≤Si≤0,35%, предпочтительно 0,1%≤Si≤0,35%,

0≤С≤0,07%,

если требуется:

0≤Со≤20%,

0≤Ti≤0,5%,

0,01%≤Cr≤0,5%,

остальную долю составляют железо и неизбежные примеси, обусловленные процессом производства.

16. Резервуар по одному из пп. 1-4, в котором стенка резервуара дополнительно содержит

вторичный теплоизоляционный барьер (3), имеющий плоскую опорную поверхность, параллельную соответствующей несущей стенке, и вторичный герметичный барьер (4), поддерживаемый вторичным изоляционным барьером и служащий несущей конструкцией для первичного изоляционного барьера (5), вторичный герметичный барьер, содержащий повторяющуюся конструкцию, поочередно состоящую из протяженного металлического пояса (8, 108, 208) обшивки и протяженного приварного фланца (9), присоединенного к опорной поверхности и выступающего относительно опорной поверхности, при этом приварной фланец (9) проходит параллельно металлическому поясу (8) обшивки на протяжении по меньшей мере части длины металлического пояса обшивки, причем металлический пояс обшивки содержит по направлению ширины плоский центральный участок, расположенный на опорной поверхности, и боковые края (13), которые загнуты вверх относительно опорной поверхности и размещены напротив прилегающих приварных фланцев и герметично приварены к приварным фланцам (9),

в которой металлический пояс обшивки пролегает между двумя противоположными краями стенки резервуара и имеет два концевых участка, каждый из которых герметично монтируется к соответствующей ограничительной конструкции (10, 28) на упомянутых краях стенки резервуара,

отличающийся тем, что металлический пояс (8, 108, 208) обшивки состоит из по меньшей мере одной неразрезной металлической полосы, имеющей несколько продольных участков различной толщины, продольных участков, содержащих промежуточный участок (113, 35) и по меньшей мере один концевой участок (114, 33), толщина которого больше толщины промежуточного участка полосы, концевой участок большей (114, 33) толщины образует монтажную зону для монтирования полосы к ограничительной конструкции (10) или к другой неразрезной металлической полосе, соединяемой встык с первой неразрезной металлической полосой, образуя металлический пояс обшивки.

17. Судно (70) для транспортировки холодного жидкого продукта, содержащее двойной корпус (72) и резервуар (71) по одному из пп. 1-4, расположенный внутри двойного корпуса.

18. Использование судна (70) по п. 17 для загрузки или выгрузки жидкого холодного продукта, при этом жидкий холодный продукт подается по изолированным трубам (73, 79, 76, 81) из плавучего или наземного хранилища (77) или в них, в резервуар судна (71) или из него.

19. Система перекачки холодного жидкого продукта, содержащая судно (70) по п. 17, изолированные трубы (73, 79, 76, 81), установленные так, чтобы соединять резервуар (71), установленный в корпусе судна, с плавучим или наземным хранилищем (77), и насос для перекачки потока холодного жидкого продукта по изолированным трубам из плавучего или наземного хранилища или в него, в резервуар судна или из него.

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ПОДАЧИ КРИОГЕННОЙ ЖИДКОСТИ | 2008 |

|

RU2373119C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ СЖИЖЕННОГО ГАЗА | 2005 |

|

RU2378563C2 |

| FR 2968284 A1, 08.06.2012 | |||

| Многопустотная плита для перекрытий зданий и сооружений | 1958 |

|

SU122859A1 |

| Способ окускования фосфатных материалов | 1983 |

|

SU1181995A1 |

Авторы

Даты

2018-09-07—Публикация

2014-12-23—Подача