Предлагаемый ограничитель скорости движения рабочего поршня является частью чисто механического управляющего устройства, односторонне воздействующего на объект управления. Преимущественно ограничитель может быть использован в автономных системах аварийной защиты, автоматически приводящих в закрытое или открытое положение штатную трубопроводную арматуру.

Известен пневматический ограничитель скорости движения рабочего поршня, являющийся частью дверного доводчика (US 1963687, С1.16 - 66, 19.06.1934). Ограничитель содержит рабочую камеру, имеющую форму прямого кругового цилиндра, в одном основании которого выполнено сквозное дроссельное отверстие, а другое является днищем рабочего поршня, имеющим возможность возвратно-поступательного движения вдоль оси камеры. На рабочий поршень постоянно действует рабочая сила предварительно сжатой пружины. Вектор этой силы лежит на оси рабочей камеры и сонаправлен скорости движения рабочего поршня. В прямо противоположном направлении на рабочий поршень действует сила рабочего воздуха, находящегося в рабочей камере и имеющего возможность выхода из нее в атмосферу только через дроссельное отверстие, площадь проходного сечения которого меньше площади поперечного сечения рабочей камеры. При этом величина площади проходного сечения дроссельного отверстия оказывает существенное влияние на скорость движения рабочего поршня.

Принципиально такую же конструкцию имеет гидравлический ограничитель скорости движения рабочего поршня, также являющийся частью дверного доводчика (US 633682, 26.09.1899). Здесь, в отличие от пневматического устройства, против рабочей силы предварительно сжатой пружины действует сила рабочей жидкости и существует камера ее сброса.

Представленные аналоги работают в определенном интервале скоростей рабочего поршня, куда не входит нулевая скорость ждущего режима.

Известен гидравлический ограничитель почти до нуля скорости движения «плунжера», являющийся частью гидравлического домкрата с одним «плунжером» (ГОСТ Р 53822-2010). Для обеспечения единства терминологии признак «плунжер» заменен здесь на совпадающий с ним по функции рабочий поршень.

Ограничитель содержит рабочую камеру, в которой с возможностью возвратно-поступательного движения вдоль ее оси установлен рабочий поршень, чья скорость движения ограничивается. На рабочий поршень действует рабочая сила веса груза, вектор которой лежит на оси рабочей камеры и сонаправлен скорости движения рабочего поршня. В прямо противоположном направлении на рабочий поршень действует сила рабочей жидкости, находящейся в рабочей камере и имеющей возможность выхода из нее только через дроссельное отверстие, соединяющее рабочую камеру с камерой сброса жидкости. В зависимости от фиксированного, устанавливаемого вручную положения запорной иглы относительно дроссельного отверстия, изменяется площадь его проходного сечения от максимальной величины до нуля. Соответственно изменяется и скорость рабочего поршня от максимальной величины до почти нуля. При этом максимальная площадь проходного сечения дроссельного отверстия меньше площади поперечного сечения рабочей камеры.

Недостатком гидравлического ограничителя является невозможность использования его в длительном ждущем режиме с неизменными геометрическими параметрами, так как рабочий поршень постепенно смещается при действии на него рабочей силы груза даже при полностью перекрытом запорной иглой дроссельном отверстии, т.е. когда площадь его проходного сечения равна нулю. Это происходит из-за наличия в гидравлическом домкрате подвижных, контактных уплотнений, допускающих перетекание рабочей жидкости между разделяемыми пространствами под действием разности давлений. Так в соответствии с пунктом 3.2.12 технических требований ГОСТ Р 53822-2010 «… плунжеры домкратов в течение 12 часов действия номинальной нагрузки из любого положения по высоте не должны опускаться более:

- 5 мм - при грузоподъемности 10кН (~1,0 тс) - 32кН (~3,2 тс);

- 15 мм - при грузоподъемности 50кН (~5,0 тс) - 120кН (~12,0 тс);…».

Указанный недостаток отсутствует в ограничителе скорости движения рабочего поршня домкрата SU 1359251, В66F 3/00, 15.12.87, Бюл. №46. Там ограничитель содержит рабочую камеру, объем которой зависит от положения рабочего поршня. Между рабочей камерой и ее единственным выходным отверстием установлен «механизм подачи рабочего тела», содержащий звено, управляющее процессом выхода содержимого рабочей камеры. Рабочая камера и окружающее управляющее звено пространство заполнены сыпучим телом, то есть множеством частиц на порядки большего размера и величин параметров трения, чем у молекул жидкости гидравлического домкрата. Поэтому оно не смещается через зазоры подвижных сопряжений между разделяемыми пространствами под действием разности давлений, а геометрические параметры устройства не меняются со временем при неподвижном управляющем звене, обеспечивая стабильность работы устройства в ждущем режиме. При этом неподвижное управляющее звено и сыпучее тело являются звеньями цепи, фиксирующей рабочий поршень в ждущем режиме, а ось управляющего звена перпендикулярной оси рабочего поршня.

Недостатком аналога SU 1359251 является необходимость привлечения внешнего источника энергии для вывода его из ждущего режима (принудительного удаления сыпучего тела из рабочей камеры) путем приведения в движение управляющего звена цепи, фиксирующей рабочий поршень. При этом сыпучее тело сбрасывается в открытую емкость, а не в изолированную от окружающей среды камеру сброса сыпучего тела, что также является недостатком этого аналога, устраненным в «механизме фиксации груза», являющийся дополнительной частью гидравлического домкрата с одним поршнем (SU 523862, В66F 3/24, 05.08.76, Бюл. №29).

Аналог содержит «кольцевую полость», то есть рабочую камеру, объем которой зависит от положения «фиксирующего кольца», выполняющего функцию рабочего поршня и, соответственно, возможность возвратно-поступательного движения вдоль ее оси. Рабочая камера сообщается с камерой сброса сыпучего тела («гильзой»), посредством дроссельного «отверстия», площадь проходного сечения которого меньше площади поперечного сечения рабочей камеры. Объем камеры сброса сыпучего тела зависит от положения ее поршня («толкателя»), имеющего возможность возвратно-поступательного движения вдоль ее оси и взаимодействующего с «винтом», «гайка» которого выполнена в корпусе камеры сброса сыпучего тела. Обе камеры заполнены сыпучим телом. При этом неподвижный «винт», поршень камеры сброса сыпучего тела и сыпучее тело являются звеньями цепи, фиксирующей рабочий поршень в ждущем режиме, а ось поршня камеры сброса сыпучего тела и ось «винта» расположены на одной линии, перпендикулярной оси рабочего поршня.

Недостатком аналога SU 523862 является необходимость привлечения внешнего источника энергии для вывода его из ждущего режима путем приведения в движение «винта» и «гильзы», принудительно удаляющих сыпучее тело из рабочей камеры («Для полного освобождения домкрата от груза производят качкообразное поворачивание домкрата вокруг вертикальной оси, воздействуя на гильзу 10 как на рычаг»).

Указанный недостаток отсутствует в ограничителе скорости движения тела RU 2623612, МПК F15B 20/00 (2006.01), 28.06.2017, Бюл. №19, выбранного в качестве прототипа предлагаемого устройства.

Там ограничитель скорости движения рабочего поршня системы аварийной защиты, автоматически приводящей в закрытое или открытое положение трубопроводную арматуру, содержит заполненную сыпучим телом рабочую камеру, объем которой зависит от положения рабочего поршня. Рабочая камера сообщается посредством дроссельного отверстия с такой же по конструкции, соосной камерой сброса сыпучего тела. Площадь проходного сечения дроссельного отверстия меньше площади поперечного сечения рабочей камеры. В ждущем режиме рабочий поршень заблокирован блокирующей цепью со стопором, выполненным из разрушающегося при аварии материала, обеспечивающего в нужный момент утрату стопором стопорной функции.

Недостатком прототипа является отсутствие в нем признаков, влияющих при прочих равных условиях на величину минимальной силы части блокирующей цепи, прикладываемой к поршню камеры сброса сыпучего тела в направлении, противоположном силе действия рабочего поршня на сыпучее тело для обеспечения ждущего режима работы устройства. Так как величина указанной силы при оптимальных параметрах сыпучего тела и минимизации габарита камер увеличивается, то это противоречит минимизации габарита стопора и всего устройства, так как функцию снижения силы, действующей на стопор, выполняют звенья блокирующей цепи, увеличивающие габарит устройства.

Техническим результатом заявленного изобретения является уменьшение при прочих равных условиях габарита устройства.

Для этого ограничитель скорости движения рабочего поршня системы аварийной защиты, автоматически приводящей в закрытое или открытое положение трубопроводную арматуру, содержит заполненную сыпучим телом рабочую камеру, объем которой зависит от положения рабочего поршня. Ограничитель также содержит соосную рабочей камере камеру сброса сыпучего тела, объем которой зависит от положения ее поршня. Между названными камерами расположено дроссельное отверстие, площадь поперечного сечения которого меньше площади поперечного сечения рабочей камеры. В ждущем режиме рабочий поршень заблокирован блокирующей цепью со стопором, выполненным из разрушающегося при аварии материала, обеспечивающего в нужный момент утрату стопором стопорной функции. Кроме этого поршень камеры сброса сыпучего тела со стороны рабочей камеры снабжен элементом, перекрывающим поперечное сечение дроссельного отверстия или только в ждущем режиме, или в ждущем режиме и при совершении поршнем камеры сброса сыпучего тела части его хода, отсчитываемого с момента утраты стопором стопорной функции. После выхода указанного элемента из дроссельного отверстия, оно сообщает рабочую камеру с камерой сброса сыпучего тела.

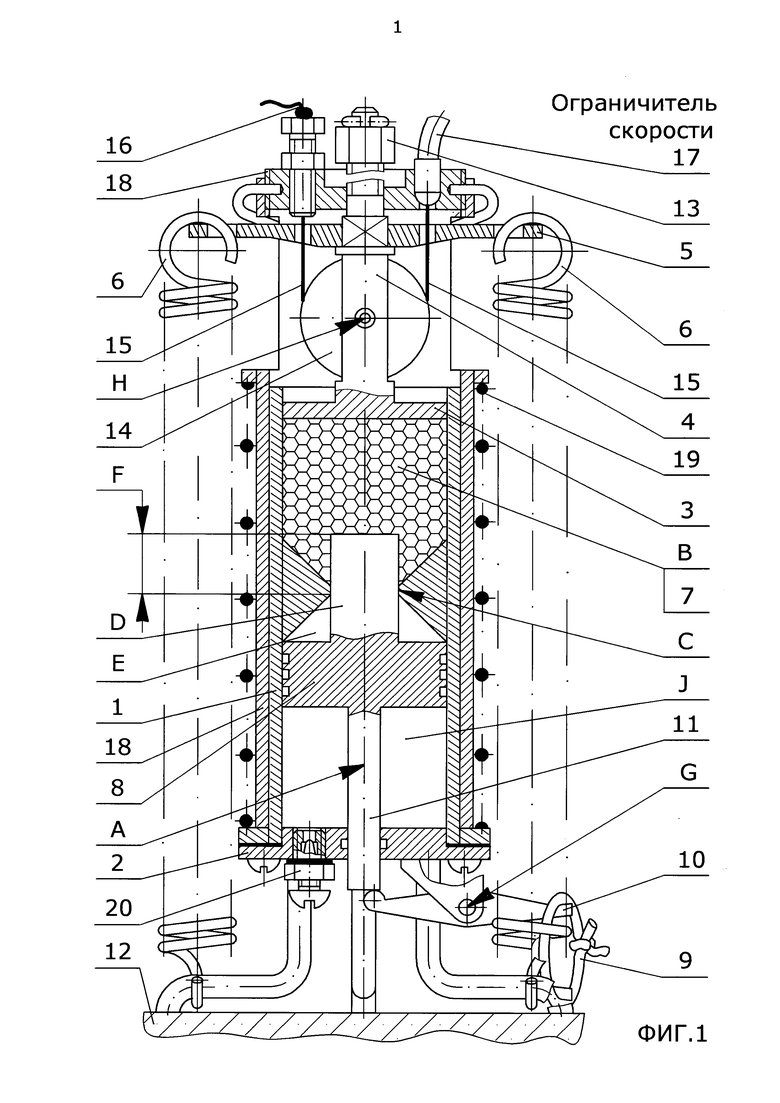

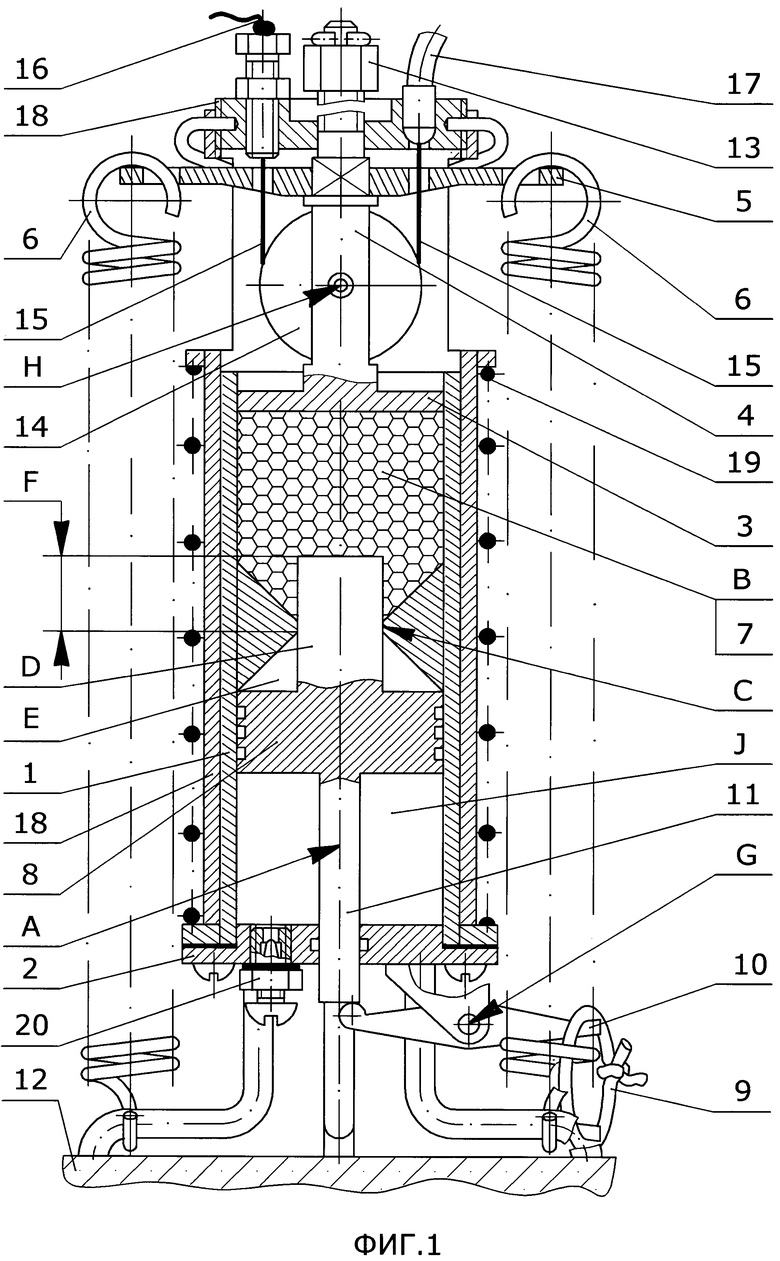

На фиг. 1 представлена часть автомата, содержащая предлагаемый ограничитель скорости движения рабочего поршня 3, находящегося в рабочем положении ждущего режима.- Автомат выходит из него и смещает соответствующий запорный элемент в закрытое положение при разрушении стопора 9 аварийной водой, появляющейся на полу 12 охраняемого от затопления помещения. Прототипом автомата является устройство RU 2475600, МПК Е03С 1/04, F16P 5/00 (2006.01), 20.02.2013, Бюл. №5.

Наименование позиций и обозначений на фиг. 1

1. Корпус части автомата. Имеет трубчатую форму и ось А. Содержит предлагаемый ограничитель скорости движения рабочего поршня 3.

2. Днище корпуса 1.

3. Рабочий поршень рабочей камеры В ограничителя скорости его движения. Соосен корпусу 1. Имеет возможность возвратно-поступательного движения вдоль оси А корпуса 1.

4. Шток рабочего поршня 3, соосный поршню 3 и корпусу 1.

5. Коромысло рабочего поршня 3. Симметрично относительно оси А. Посредством штока 4 рабочего поршня 3 передает на него рабочую силу предварительно растянутых рабочих пружин 6 автомата.

6. Рабочие пружины автомата. Предварительно растянуты. Создают постоянно действующую рабочую силу, передаваемую на рабочий поршень 3 посредством коромысла 5 рабочего поршня 3 и штока 4 рабочего поршня 3, лежащую на оси А корпуса 1 и направленную сверху вниз.

7. Сыпучее тело ограничителя скорости движения рабочего поршня 3. Состоит, например, из множества металлических шаров. Является звеном цепи 9-10-11-8-D-7, блокирующей рабочий поршень 3 в ждущем режиме. Действует на него силой сыпучего тела, лежащей на оси А корпуса 1 и направленной снизу вверх.

8. Поршень камеры Е сброса сыпучего тела 7. Соосен корпусу 1. Имеет возможность возвратно-поступательного движения вдоль оси А корпуса 1. Вместе с его штоком 11 является звеном цепи 9-10-11-8-D-7, блокирующей рабочий поршень 3 в ждущем режиме. Уплотнительные элементы поршня 8 камеры сброса сыпучего тела 7 и отверстия для его штока 11 в днище 2 могут применяться только вместе с пробкой 20 в двухступенчатом варианте исполнения устройства.

9. Стопор ограничителя скорости движения рабочего поршня 3. Посредством коромысла 10 с осью вращения G, штока 11 поршня 8 камеры сброса сыпучего тела 7, поршня 8 камеры сброса сыпучего тела 7, элемента D и сыпучего тела 7 блокирует рабочий поршень 3 в ждущем режиме. Может быть выполнен, например, в виде бумажного кольца. Разрушается аварийной водой, появляющейся на полу 12 охраняемого от затопления помещения. Отличительные признаки предлагаемого устройства уменьшают его габарит.

10. Коромысло стопора 9. Имеет возможность вращательного движения вокруг его оси G. Является звеном цепи 9-10-11-8-D-7, блокирующей рабочий поршень 3 в ждущем режиме. Отличительные признаки предлагаемого устройства уменьшают его габарит.

11. Шток поршня 8 камеры сброса сыпучего тела 7, соосный поршню 8 камеры сброса сыпучего тела 7. Является звеном цепи 9-10-11-8-D-7, блокирующей рабочий поршень 3 в ждущем режиме.

12. Пол охраняемого от затопления помещения.

13. Гайка штока 4. Образует с ним самотормозящуюся винтовую кинематическую пару. Используется для зарядки автомата энергией, то есть преодоления рабочей силы рабочих пружин 6 и смещения рабочего поршня 3 и связанных с ним деталей в верхнее рабочее положение ждущего режима.

14. Тросовый блок рабочего поршня 3. Имеет возможность вращательного движения вокруг его оси Н, неподвижной относительно рабочего поршня 3.

Удваивает ход правой ветви троса 15 относительно хода рабочего поршня 3. Позволяет существенно уменьшить габариты представленной на фиг.1 части автомата.

15. Трос автомата. Преобразует параметры движения рабочего поршня 3 и передает его в запорное устройство источника воды. Обычным образом охватывает тросовый блок 14, образуя левую и правую ветви троса 15. Конец 16 левой ветви троса 15 и конец гибкой трубы 17 неподвижно закреплены на ползуне 18. Правая ветвь троса 15 имеет возможность движения внутри гибкой трубы 17 вдоль ее центровой линии, а конец правой ветви троса 15 закреплен в запорном устройстве источника воды.

16. Конец троса 15. Неподвижно закреплен на ползуне 18.

17. Гибкая труба автомата. Продольно несжимаема. Содержит трос 15, имеющий возможность движения вдоль ее центровой линии. Один ее конец неподвижно закреплен на ползуне 18, а другой - на запорном устройстве источника воды.

18. Ползун автоматического натяжителя троса 15. Вместе с закрепленными на нем концом 16 троса 15 и концом гибкой трубы 17 имеет возможность возвратно-поступательного движения вдоль оси А корпуса 1 при ручном управлении запорным устройством источника воды.

19. Пружина автоматического натяжителя троса 15. Предварительно сжата

20. Пробка днища 2. В одноступенчатом варианте исполнения устройства отсутствует при наличии в днище 2 для нее сквозного резьбового отверстия. Оно необходимо для свободного выхода воздуха из штоковой камеры J при движении поршня 8 камеры сброса сыпучего тела 7 вниз под действием собственного веса. Устанавливается вместе с уплотнительными элементами поршня 8 камеры сброса сыпучего тела 7 и отверстия в днище 2 для штока 11 поршня 8 камеры сброса сыпучего тела 7 с целью создания второй ступени устройства, снижающей минимальную ненулевую скорость движения рабочего поршня 3. Имеет регулируемое дроссельное отверстие, соединяющее штоковую камеру J с атмосферой.

А - ось корпуса 1. Является общей для рабочей камеры В, дроссельного отверстия С, камеры Е сброса сыпучего тела 7, днища 2, рабочего поршня 3 и его штока 4, поршня 8 камеры сброса сыпучего тела 7, его штока 11 и элемента D, гайки 13, ползуна 18 и пружины 19. Является также осью симметрии для коромысла 5 рабочего поршня 3.

В - рабочая камера ограничителя скорости движения рабочего поршня 3. Находится внутри корпуса 1 и соосна ему.

С - дроссельное отверстие, чья ось совпадает с осью А корпуса 1. Расположено между рабочей камерой В и камерой Е сброса сыпучего тела 7. Или только в ждущем режиме при F=0, или в ждущем режиме и при совершении поршнем 8 камеры сброса сыпучего тела 7 части F его хода, отсчитываемого с момента утраты стопором 9 стопорной функции, сечение дроссельного отверстия С перекрыто элементом D. После его выхода из дроссельного отверстия С, рабочая камера В сообщается с камерой Е сброса сыпучего тела 7.

D - элемент поршня 8 камеры сброса сыпучего тела 7, жестко соединенный с ним и соосный ему. Или только в ждущем режиме при F=0, или в ждущем режиме и при совершении поршнем 8 камеры сброса сыпучего тела 7 части F его хода, отсчитываемого с момента утраты стопором 9 стопорной функции, перекрывает дроссельное отверстие С.

Е - камера сброса сыпучего тела 7. Находится внутри корпуса 1 и соосна ему.

F - (F≥0) часть хода поршня 8 камеры сброса сыпучего тела 7, при которой поперечное сечение дроссельного отверстия С перекрыто элементом D.

G - ось вращения коромысла 10 стопора 9. Неподвижна относительно корпуса 1.

Н - ось вращения тросового блока 14. Перпендикулярна оси А корпуса 1 и жестко связана с рабочим поршнем 3.

J - штоковая камера поршня 8 камеры сброса сыпучего тела 7. Является сопутствующей. При тех же габаритах позволяет создать вторую ступень устройства, снижающую минимальную ненулевую скорость движения рабочего поршня 3. Для этого герметизируется и в сквозное резьбовое отверстие днища 2 одноступенчатого варианта исполнения устройства, устанавливается пробка 20.

Предлагаемый ограничитель скорости движения рабочего поршня содержится в части автомата (фиг. 1), имеющей трубчатый корпус 1 с осью А корпуса 1 и днищем 2. Внутри корпуса 1 находится соосная ему рабочая камера В ограничителя скорости движения рабочего поршня 3, имеющая форму прямого кругового цилиндра. В одном основании этого цилиндра выполнено сквозное дроссельное отверстие С, поперечное сечение которого перекрыто элементом D, а другое является днищем рабочего поршня 3, имеющего возможность возвратно-поступательного движения вдоль оси А корпуса 1. На рабочий поршень 3, посредством жестко соединенного с ним соосного штока 4 рабочего поршня 3 и симметричного относительно оси А корпуса 1 коромысла 5 рабочего поршня 3, передается постоянно действующая рабочая сила предварительно растянутых рабочих пружин 6. Вектор этой силы лежит на оси А корпуса 1 и сонаправлен скорости движения рабочего поршня 3 в направлении сверху вниз. В прямо противоположном направлении на рабочий поршень 3 действует сила сыпучего тела 7, состоящего, например, из множества металлических шаров, находящихся в замкнутой рабочей камере В. Для обеспечения движения рабочего поршня 3 в режиме ограничиваемой скорости, сыпучее тело 7 имеет возможность выхода из рабочей камеры В в соосную камеру Е сброса сыпучего тела 7 и наоборот только через расположенное между ними дроссельное отверстие С. При этом площадь его поперечного сечения меньше площади поперечного сечения рабочей камеры В, а поршень 8 камеры сброса сыпучего тела 7 с жестко соединенным с ним элементом D имеет возможность возвратно-поступательного движения вдоль оси А корпуса 1 или без ввода элемента D в рабочую камеру В при F не превышающем высоту дроссельного отверстия С, или с вводом на расстояние F минус высота дроссельного отверстия С.

В ждущем режиме рабочий поршень 3 заблокирован стопором 9 посредством его коромысла 10 стопора 9, штока 11 поршня 8 камеры сброса сыпучего тела 7, поршня 8 камеры сброса сыпучего тела 7, элемента D и сыпучего тела 7, то есть звеньями цепи 9-10-11-8-D-7, блокирующей рабочий поршень 3. При этом коромысло 10 стопора 9 имеет возможность вращательного движения вокруг неподвижной относительно корпуса 1 оси G вращения коромысла 10 стопора 9, а стопор 9 размещен в непосредственной близости к полу 12 охраняемого от затопления помещения с целью минимизации времени его разрушения аварийной водой. Силы веса, связанных с рабочим поршнем 3 деталей и сила предварительно растянутых рабочих пружин 6 преобразуются рабочим поршнем 3 и сыпучим телом 7 в давление сыпучего тела 7 рабочей камеры В. С потерями на трение оно передается частицами сыпучего тела 7 на взаимодействующие с ними поверхности.

В конструкции без ввода элемента D в рабочую камеру В при F не превышающем высоту дроссельного отверстия С, возникает сила, лежащая на оси А корпуса 1 и выталкивающая элемент D из дроссельного отверстия С, равная произведению площади поперечного сечения дроссельного отверстия С на местное давление сыпучего тела 7. Величина этой силы оказывается меньшей, чем, если бы местное давление сыпучего тела 7 действовало на  поверхность поршня 8 камеры сброса сыпучего тела 7, как в прототипе.

поверхность поршня 8 камеры сброса сыпучего тела 7, как в прототипе.

В конструкции с вводом элемента D в рабочую камеру В на расстояние F минус высота дроссельного отверстия С, на боковой поверхности элемента D возникают силы трения сыпучего тела 7, противодействующие выталкивающей элемент D силе. Величина суммы сил трения равна произведению площади боковой поверхности элемента D высотой (F минус высота дроссельного отверстия С) на коэффициент трения и на местное давление сыпучего тела 7 при F превышающем высоту дроссельного отверстия С.

Таким образом, при прочих равных условиях, от величины (F минус высота дроссельного отверстия С) ввода элемента D в рабочую камеру В зависит величина минимальной силы части 9-10-11-8 блокирующей цепи 9-10-11-8-D-7, препятствующей выталкиванию элемента D из дроссельного отверстия С для обеспечения ждущего режима работы устройства. Именно введение элемента D в рабочую камеру В на расстояние (F минус высота дроссельного отверстия С) позволило, при прочих равных условиях, уменьшить, по сравнению с прототипом, плечо силы стопора 9, действующей на коромысло 10 стопора 9, габариты его, стопора 9 и, как следствие, устройства.

Для зарядки части автомата энергией, то есть преодоления рабочей силы рабочих пружин 6 и смещения рабочего поршня 3 с его коромыслом 5 и концами рабочих пружин 6 в верхнее рабочее положение ждущего режима, используется самотормозящаяся винтовая кинематическая пара в виде гайки 13, охватывающей резьбовую часть штока 4 рабочего поршня 3.

Далее представлены элементы части автомата (фиг. 1), не имеющие прямого отношения к предлагаемому ограничителю скорости движения рабочего поршня 3.

Вместе с рабочим поршнем 3 возможность возвратно-поступательного движения вдоль оси А корпуса 1 имеет жестко связанная с ним, перпендикулярная оси А корпуса 1 ось Н вращения тросового блока 14. Тросовый блок 14 охвачен обычным образом тросом 15. Конец 16 троса 15 и конец гибкой трубы 17, внутри которой имеет возможность возвратного движения трос 15, закреплены на верхней части ползуна 18 автоматического натяжителя троса 15. Другие конец троса 15 и конец гибкой трубы 17 закреплены, соответственно, в и на запорном устройстве источника воды, изменяющем крайние положения запорного элемента при возвратном движении троса 15 и рукоятки запорного устройства источника воды. Но так как трос, являясь гибкой нитью, может передавать только силы растяжения, в направлении сжатия троса 15 запорный элемент запорного устройства источника воды смещается только вручную посредством его рукоятки. При этом, чтобы не возникали разрушающий неупругий продольный изгиб открытой части троса 15 или иные неудобства, трос 15 постоянно находится в предварительно натянутом состоянии. Для этого на ползун 18 автоматического натяжителя троса 15, имеющего возможность возвратно-поступательного движения вдоль оси А корпуса 1 вместе с закрепленными на нем концом 16 троса 15 и концом гибкой трубы 17, постоянно действует сила, предварительно сжатой пружины 19 автоматического натяжителя троса 15. При этом условием работы автомата является доминирование в пределах хода рабочего поршня 3 величин рабочей силы рабочих пружин 6 над суммами всех направленных против нее сил, кроме силы сыпучего тела 7.

При тех же габаритах предлагаемого устройства его функциональные возможности могут быть расширены снижением минимальной ненулевой скорости движения рабочего поршня 3. Это осуществляется нормированным препятствованием выходу частиц сыпучего тела 7 из рабочей камеры В не за счет уменьшения площади проходного сечения дроссельного отверстия С, влекущего образование арок сыпучего тела 7 над ним, а поршнем 8 камеры сброса сыпучего тела 7 и сжатым им воздухом в штоковой камере J. Для этого в сквозное резьбовое отверстие днища 2 одноступенчатого варианта исполнения устройства устанавливается пробка 20 с регулируемым дроссельным отверстием, соединяющим штоковую камеру J с атмосферой. Кроме этого, цилиндрические поверхности поршня 8 камеры сброса сыпучего тела 7 и отверстия для штока 14 поршня 8 камеры сброса сыпучего тела в днище 2 разделяются на части канавочными или подвижными, контактными, пневматическими уплотнениями.

Следует отметить, что альтернативой осевой силе вращаемой гайки 13 может быть сила сжатого воздуха, подводимого к рабочему поршню 3 со стороны камеры Е сброса сыпучего тела 7 и рабочей камеры В посредством штока 11 поршня 8 камеры сброса сыпучего тела 7, дополненного для этого элементами, например, автомобильного ниппеля. При этом герметичность рабочей камеры В и штоковой камеры J должна быть обеспечена соответствующими уплотнениями.

Предлагаемый ограничитель скорости движения рабочего поршня 3, находящийся в части автомата фиг. 1, работает следующим образом.

Ждущий режим автомата есть состояние напряженного покоя всех тех его деталей, чье положение относительно корпуса 1, как тела отсчета, зависит от положения рабочего поршня 3. Для обеспечения этого состояния стопор 9 посредством коромысла 10 стопора 9 с осью G его вращения, штока 11 поршня 8 камеры Е сброса сыпучего тела 7, поршня 8 камеры Е сброса сыпучего тела 7, элемента D и сыпучего тела 7, блокирует рабочий поршень 3 в положении фиг. 1. При этом силы трения, возникающие на боковой поверхности высотой (F минус высота дроссельного отверстия С) элемента D от давления на нее сыпучего тела 7, дополняют действие блокирующей цепи 9-10-11-8-D-7, что позволяет минимизировать габариты ее и устройства.

При появлении аварийной воды на полу 12 охраняемого от затопления помещения, стопор 9 разрушается. При этом исчезает силовое взаимодействие между звеньями цепи 9-10-11-8-D-7, блокирующей рабочий поршень 3 и происходит следующее.

В одноступенчатом варианте исполнения устройства пробка 20 отсутствует. Поршень 8 камеры сброса сыпучего тела 7 под действием сил давления сыпучего тела 7 на элемент D (с учетом сил трения), веса части сыпучего тела 7 рабочей камеры В, элемента D, своего и штока 11 поршня 8 камеры сброса сыпучего тела 7, беспрепятственно смещается в крайнее нижнее положение, легко вытесняя воздух из штоковой камеры J в атмосферу через относительно большое сквозное резьбовое отверстие в днище 2 для пробки 20. После смещения поршня 8 камеры сброса сыпучего тела 7 на величину части его хода F плюс размер частицы сыпучего тела 7, находящиеся над дроссельным отверстием С частицы сыпучего тела 7 выталкиваются в камеру Е сброса сыпучего тела 7 частью силы действия рабочего поршня 3 на сыпучее тело 7 не уравновешенной силой его трения и силой гравитации.

В двухступенчатом варианте исполнения устройства, также как и в одноступенчатом, поршень 8 камеры сброса сыпучего тела 7 начинает двигаться вниз. При этом в штоковой камере J с нормированной за счет пробки 20 и уплотнений герметичностью, воздух сжимается и создает нормированное усилие, ограничивающее скорость движения поршня 8 камеры сброса сыпучего тела 7 вниз. Соответственно, ограничивается и скорость движения частиц сыпучего тела 7 из рабочей камеры В в камеру Е сброса сыпучего тела 7 через дроссельное отверстие С.

Уменьшающийся при любом варианте исполнения устройства объем сыпучего тела 7 в рабочей камере В, является причиной движения его уровня вниз вместе с рабочим поршнем 3, штоком 4 рабочего поршня 3, гайкой 13 штока 4, коромыслом 5 рабочего поршня 3, концами рабочих пружин 6 и осью вращения Н тросового блока 14. При этом механизм тросового блока 14 увеличивает в два раза ход и скорость движения правой ветви троса 15, а его удаленный конец смещает запорный элемент запорного устройства источника воды в закрытое положение.

Приведение устройства в рабочее положение ждущего режима осуществляется завинчиванием до упора гайки 13 штока 4 на резьбовой части штока 4 рабочего поршня 3. Затем устройство переворачивается в вертикальной плоскости примерно на 180 градусов для естественного перемещения сыпучего тела 7 в рабочее положение и блокирования его там стопором 9 посредством цепи 9-10-11-8-D-7. После этого гайка 13 штока 4 отвинчивается и за ней под действием силы пружины 19 автоматического натяжителя троса 15, следует ползун 18 вместе с закрепленными на нем концом 16 троса 15 и концом гибкой трубы 17. В конце хода ползуна 18, равного рабочему ходу рабочего поршня 3, ветви троса 15 натягиваются силой пружины 19 автоматического натяжителя троса 15, за вычетом соответствующих сил веса, и останавливают его. При этом неподвижность тросового блока 14 обеспечена значительно большей, чем сила пружины 19 автоматического натяжителя троса 15, силой рабочих пружин 6. Далее гайка 13 штока 4 чуть удаляется от ползуна 18 и фиксируется в этом положении силами трения. И, наконец, рукоятка запорного устройства источника воды вручную смещается в открытое положение. При этом смещается и трос 15 внутри гибкой трубы 17 в сторону запорного устройства источника воды, преодолевая половину силы пружины 19 автоматического натяжителя троса 15 за вычетом половин соответствующих сил веса. В свою очередь трос 15 смещает на уменьшенную в два раза величину своего хода ползун 18 в крайнее нижнее положение фиг.1 и автомат оказывается в состоянии ждущего режима.

Автомат не мешает обычному, ручному пользованию запорным устройством источника воды. Процесс приведения его в открытое положение описан выше и при неизменном состоянии стопора 9 и гайки 13 штока 4 может происходить много раз, чередуясь со смещением рукоятки в закрытое положение вместе с концом троса 15. При этом половина силы пружины 19 автоматического натяжителя троса 15, за вычетом половин соответствующих сил веса, обеспечивает предварительное натяжение троса 15, смещая ползун 18 вместе с концом 16 троса 15 и концом гибкой трубы 17 вверх на величину в два раза меньшую величины смещения троса 15.

Ограничитель предназначен для одностороннего механического воздействия на объект управления. Может быть частью чисто механической системы аварийной защиты. В корпусе выполнена рабочая камера. Объем рабочей камеры зависит от положения рабочего поршня. Рабочая камера заполнена сыпучим телом. Сыпучее тело имеет возможность выхода из рабочей камеры только в камеру сброса сыпучего тела через дроссельное отверстие. Камера сброса сыпучего тела содержит поршень камеры сброса сыпучего тела. Поршень камеры сброса сыпучего тела со стороны рабочей камеры снабжен элементом. Поршни, элемент и дроссельное отверстие соосны. Поперечное сечение дроссельного отверстия перекрыто элементом или только в ждущем режиме или в ждущем режиме и при совершении поршнем камеры сброса сыпучего тела части его хода. Цепь, блокирующая рабочий поршень в ждущем режиме, утрачивает блокирующую функцию при появлении ожидаемого аварийного фактора. Движение рабочего поршня осуществляется благодаря естественному выходу сыпучего тела из рабочей камеры в камеру сброса сыпучего тела без привлечения внешнего источника энергии. Уменьшаются силы взаимодействия нескольких звеньев блокирующей цепи. Технический результат - уменьшение габарита. 1 ил.

Ограничитель скорости движения рабочего поршня системы аварийной защиты, автоматически приводящей в закрытое или открытое положение трубопроводную арматуру, содержащий заполненную сыпучим телом рабочую камеру, объем которой зависит от положения рабочего поршня, камеру сброса сыпучего тела, объем которой зависит от положения ее поршня, дроссельное отверстие, расположенное между названными камерами, цепь со стопором, блокирующую рабочий поршень, при этом стопор выполнен из разрушающегося при аварии материала, обеспечивающего в нужный момент утрату стопором стопорной функции, отличающийся тем, что поршень камеры сброса сыпучего тела со стороны рабочей камеры снабжен элементом, перекрывающим поперечное сечение дроссельного отверстия или только в ждущем режиме, или в ждущем режиме и при совершении поршнем камеры сброса сыпучего тела части его хода, отсчитываемого с момента утраты стопором стопорной функции.

| ОГРАНИЧИТЕЛЬ СКОРОСТИ ДВИЖЕНИЯ ТЕЛА | 2015 |

|

RU2623612C2 |

| УСТРОЙСТВО АВАРИЙНОГО ОТКЛЮЧЕНИЯ ПОДАЧИ ВОДЫ | 2011 |

|

RU2475600C2 |

| ДЕМПФЕР | 1991 |

|

RU2010129C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕВОДНОГО ПРОМЫВОЧНОГОРАСТВОРА | 0 |

|

SU196687A1 |

| Способ изготовления деталей типа лопаток з титановых сплавов | 1974 |

|

SU633682A1 |

Авторы

Даты

2018-09-11—Публикация

2017-08-15—Подача