Область техники, к которой относится изобретение

[0001]

Настоящее изобретение предлагает порошок, содержащий гидролизуемые полимерные частицы.

Уровень техники

[0002]

Гидролизуемые полимеры, типичный пример которых представляет собой полимолочная кислота, являются превосходными в отношении биоразлагаемости и в настоящее время исследуются в качестве заместителей для разнообразных пластмасс в различных приложениях с точки зрения улучшения качества окружающей среды, причем некоторые из них вошли в практическое применение.

В последние годы было предложено использование полимеров в качестве добавок, которые предназначаются для введения в буровые текучие среды, используемые для добычи полезных ископаемых (см. патентный документ 1).

[0003]

Например, в настоящее время для добычи полезных ископаемых широко используется способ бурения подземной выработки, называемый термином ʺспособ гидравлического разрываʺ. Согласно этому способу бурения, высокое давление прилагается к буровой текучей среде, которая заполняет подземную выработку, и образуются трещины (разрывы) вблизи подземной выработки, и в результате этого улучшается проникающая способность (легкость перемещения текучей среды) вблизи подземной выработки, и расширяется эффективная площадь сечения, через которую полезные ископаемые, такие как нефть или газ, протекают в подземную выработку, что, в свою очередь, увеличивает производительность подземной выработки. Эта буровая текучая среда также называется термином ʺтекучая среда для гидравлического разрываʺ, и в данном качестве использовалась вязкая текучая среда, такая как гелеобразный бензин. Однако в последнее время используется водная дисперсия, изготавливаемая посредством растворении или диспергирования полимерных частиц в воде, вследствие разработки сланцевого газа, добываемого из сланцевых пластов, существующих на относительно неглубоких месторождениях, с учетом воздействия на окружающую среду. В качестве данного полимера предлагается гидролизуемый полимер, такой как полимолочная кислота.

[0004]

Таким образом, полимолочная кислота представляет собой вещество, которое проявляет гидролизуемость и биоразлагаемость и разлагается водой или ферментом, который содержится в грунте, даже если она остается в грунте и, следовательно, не производит неблагоприятного воздействия на окружающую среду. По сравнению с бензином, вода, используемая в качестве диспергирующей среды, может рассматриваться как не производящая почти никакого воздействия на окружающую среду.

Когда буровая текучая среда, содержащая диспергированные в воде гидролизуемые полимерные частицы, такие как полимолочная кислота, заполняет подземную выработку и подвергается давлению, полимерные частицы проникают в область вблизи подземной выработки и превращаются в герметизирующий материал в отношении образующихся трещин, чтобы временно и эффективно блокировать канал течения полезных ископаемых, такой как газ или нефть. Чтобы образовывались новые трещины, текучая среда также используется в качестве отклоняющего реагента, который изменяет канал перемещения текучей среды для гидравлического разрыва. Кроме того, поскольку текучая среда гидролизуется в подземной выработке и исчезает, гидролизуемые частицы не должны обязательно удаляться на последующей стадии, и в результате этого становится возможным эффективное осуществление бурения подземной выработки.

[0005]

В связи с этим были проведены многочисленные исследования термической устойчивости и механических свойств гидролизуемого полимера, такого как полимолочная кислота, но практически отсутствуют исследования в отношении формы полимерных частиц.

[0006]

Например, в патентном документе 2 описывается биоразлагаемая полимерная композиция (композиция на основе полимолочной кислоты), в которой содержатся полимолочная кислота, имеющая содержание D-изомера, составляющее 2 мас.% или менее, и слоистый силикат. Однако задача патентного документа 2 заключается в том, чтобы улучшить термическую устойчивость и механические свойства данной композиции на основе полимолочной кислоты, и в нем совершенно не исследуется форма ее частиц.

[0007]

Патентный документ 3 описывает порошок, содержащий полимолочную кислоту, у которой кристалличность составляет 30% или более. Этот содержащий полимолочную кислоту порошок имеет такую высокую пригодность к механическому измельчению, что он может присутствовать в гранулированной форме. Однако в патентном документе 3 также не исследуется форма частиц полимолочной кислоты.

[0008]

Кроме того, авторы настоящего изобретения предложили композицию на основе полимолочной кислоты, содержащую в качестве матрицы низкокристаллическую или аморфную полимолочную кислоту, у которой кристалличность составляет 40% или менее, и имеющую структуру дисперсии, в которой органически модифицированный полисахарид или набухшая или расширенная слоистая силикатная соль диспергируется в качестве ускорителя измельчения в матрице (японская патентная заявка № 2014-47835).

Эта композиция на основе полимолочной кислоты обладает преимуществами, которые заключаются в том, что она имеет превосходную пригодность к механическому измельчению и легко превращается в порошок при низких затратах, что делает ее пригодной для использования в качестве добавки для буровых текучих сред. Таким образом, поскольку в большом количестве используется вещество, которое должно добавляться в жидкость, такую как буровая текучая среда, которая используется в большом количестве, разумеется, возможность изготовления данного вещества в форме мелких частиц, которые могут быть легко введены в жидкость, такую как вода, и являются простыми для обращения в процессе введения при низких затратах, обеспечивается огромное преимущество в отношении стоимости.

[0009]

Хотя пригодность к механическому измельчению частиц, используемых в качестве добавки для буровых текучих сред, исследовалась в вышеупомянутой патентной заявке, форма этих частиц также совершенно не была исследована.

Документы предшествующего уровня техники

Патентные документы

[0010]

Патентный документ 1: патент США № 7833950

Патентный документ 2: японский патент № 3831278

Патентный документ 3: японский патент № 5093834

Сущность изобретения

[0011]

Авторы настоящего изобретения выполнили дополнительные исследования на пригодность к механическому измельчению гидролизующихся полимерных частиц, используемых в качестве описанной выше добавки для буровых текучих сред, и обнаружили, что формы получаемых гидролизующихся полимерных частиц производят огромное воздействие на буровые свойства и способность герметизации трещин, распространяющихся от подземной выработки.

[0012]

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить добавку для буровых текучих сред, которая содержит гидролизуемые полимерные частицы, повышает подвижность в подземной выработке гидролизующихся частиц, содержащихся в буровой текучей среде, и может улучшать способность герметизации трещины, проходящей от подземной выработки.

Средства решения проблемы

[0013]

Согласно настоящему изобретению, предлагается порошок, который содержит гидролизуемые полимерные частицы, причем он содержит частицы, которые не проходят сквозь сито, имеющее отверстия размером 500 мкм, в количестве, составляющем 50 мас.% или более, и имеет угол естественного откоса, составляющий 51° или более.

[0014]

В порошке согласно настоящему изобретению предпочтительно:

(1) вышеупомянутые гидролизуемые полимерные частицы имеют такой диаметр, что они проходят сквозь сито с размером ячеек 16 меш (1 мм);

(2) порошок имеет объемную плотность, составляющую от 0,30 до 0,54 г/мл;

(3) вышеупомянутый гидролизуемый полимер представляет собой полимолочную кислоту; и

(4) порошок используется в качестве добавки для буровых текучих сред.

Эффект изобретения

[0015]

Порошок согласно настоящему изобретению содержит гидролизуемые полимерные частицы, и буровая текучая среда, содержащая его, имеет признак, заключающийся в том, что порошок имеет большой угол естественного откоса даже в том случае, когда частицы имеют заданный диаметр. Особенно важный признак порошка заключается в том, что данный порошок имеет содержание частиц, которые не проходят сквозь сито, имеющее отверстия размером 500 мкм, составляющее 50 мас.% или более, большой угол естественного откоса, составляющий 51° или более, и очень низкую объемную плотность, составляющую от 0,30 до 0,54 г/мл.

Таким образом, угол естественного откоса представляет собой параметр, который является показателем трения между частицами и сопротивлением к движению частиц. Большой угол естественного откоса означает большое трение между частицами и низкую подвижность частиц. Кроме того, когда объемная плотность находится в пределах вышеупомянутого узкого интервала, плотное заполнение частицами становится затруднительным, а также затрудняется сжатие агломератов частиц, и становится затруднительным придание текучей формы.

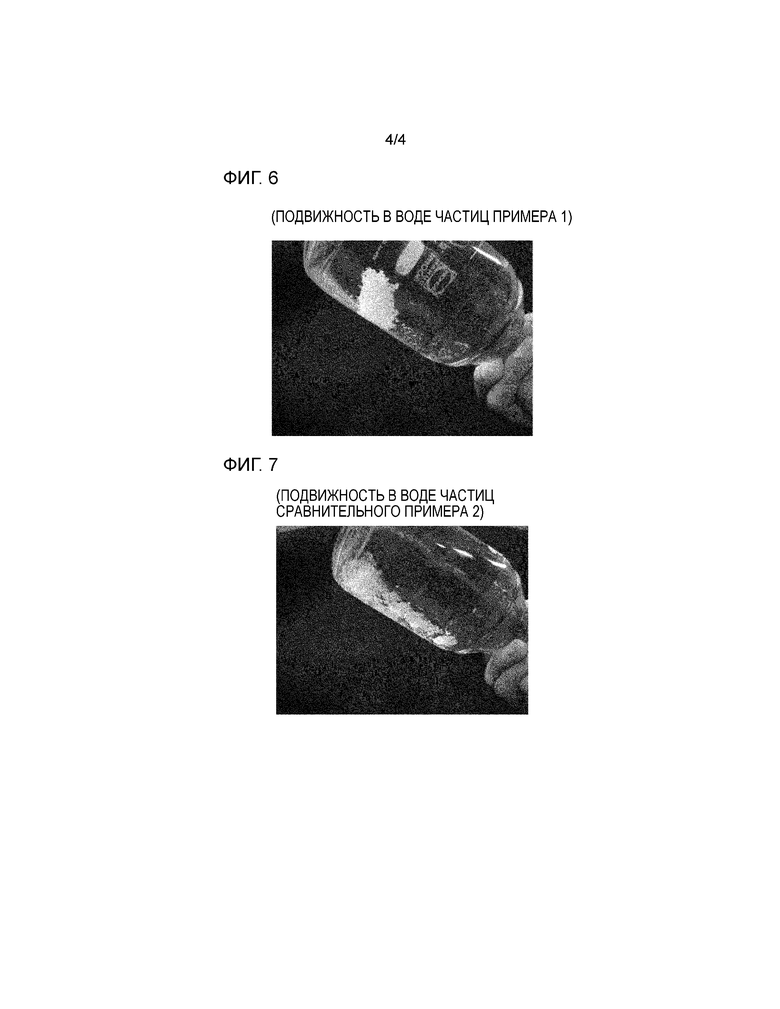

Таким образом, в буровой текучей среде, изготовленной посредством введения порошка согласно настоящему изобретению в текучую среду, такую как вода, частицы порошка (гидролизуемые полимерные частицы) с трудом отделяются друг от друга и проявляют коллективное поведение. Поведение частиц в этом состоянии представляет фотография на фиг. 6. В результате этого в буровой текучей среде, которая заполняет подземную выработку, частицы данного порошка коллективно присутствуют в части подземной выработки и коллективно перемещаются, когда давление прилагается к данной буровой текучей среде, и этот порошок функционирует в качестве герметизирующего материала, чтобы временно герметизировать трещины и временно блокировать канал течения полезных ископаемых, таких как газ или нефть, и канал течения текучей среды для гидравлического разрыва. Таким образом, посредством использования данного герметизирующего материала может эффективно осуществляться бурение подземной выработки.

Кроме того, когда образуется трещина, как описывается выше, в некоторой части вышеупомянутые частицы порошка (гидролизуемые частицы) вдавливаются в трещину. Поскольку традиционно известные частицы полимолочной кислоты имеют высокую текучесть, они удаляются изнутри трещины под давлением добываемого газа, который втекает в подземную выработку из трещины. В результате этого данная трещина легко устраняется под давлением в грунте. С другой стороны, частицы порошка согласно настоящему изобретению имеют чрезвычайно низкую подвижность и, таким образом, с трудом удаляются изнутри трещины. Другими словами, они проявляют склонность к тому, чтобы оставаться в трещине и эффективно сохранять герметизацию трещины.

[0016]

Таким образом, порошок согласно настоящему изобретению может эффективно поддерживать образование и герметизацию трещин под давлением посредством введения в подземную выработку буровой текучей среды, а также может эффективно обеспечивать добычу полезных ископаемых, таких как сланцевый газ, через эту трещину в качестве добавки для буровых текучих сред.

[0017]

Вышеупомянутая добавка для бурения обладает гидролизуемостью, аналогично традиционно известным добавкам, и быстро гидролизуется после добычи полезных ископаемых, и в результате этого не создается загрязнение окружающей среды.

[0018]

Кроме того, поскольку вышеупомянутая добавка для бурения имеет низкую подвижность, она с трудом рассеивается, оказывается простой в обращении и легко перемещается и вводится в жидкость.

Краткое описание чертежей

[0019]

Фиг. 1 иллюстрирует диаграмму, разъясняющую угол естественного откоса частиц;

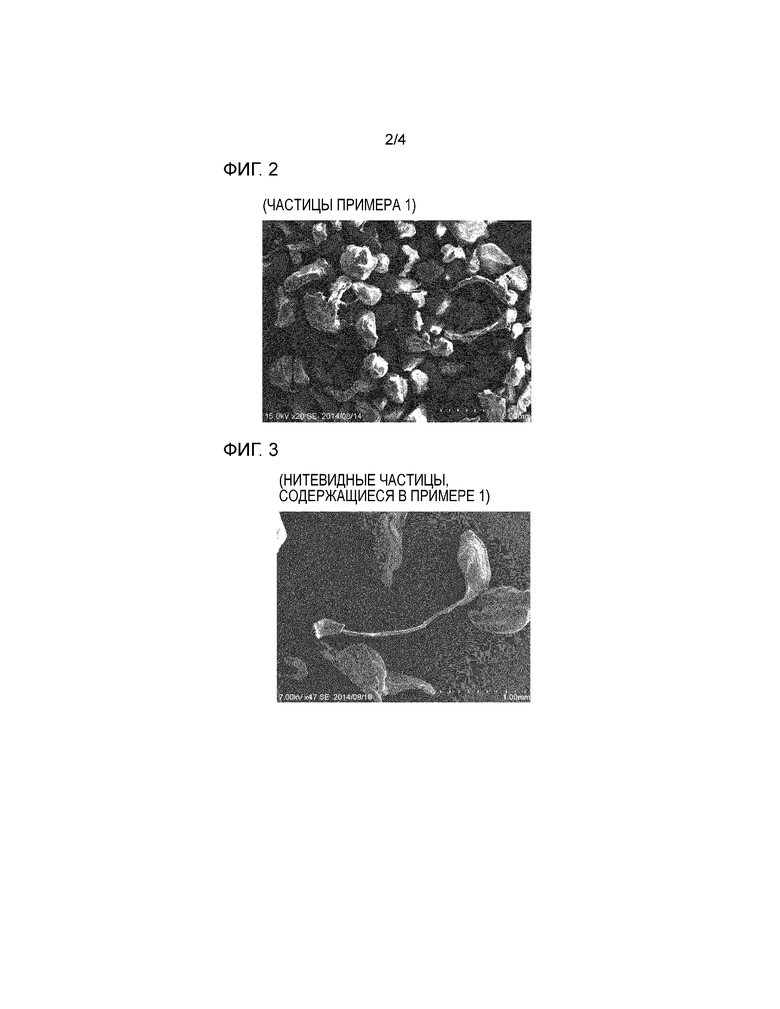

фиг. 2 иллюстрирует полученную методом сканирующей электронной микроскопии (СЭМ) фотографию формы частиц порошка согласно настоящему изобретению, изготовленного в примере 1 (20-кратное увеличение);

фиг. 3 иллюстрирует полученную методом СЭМ фотографию нитевидных частиц, составляющих частицы порошка в примере 1 (47-кратное увеличение);

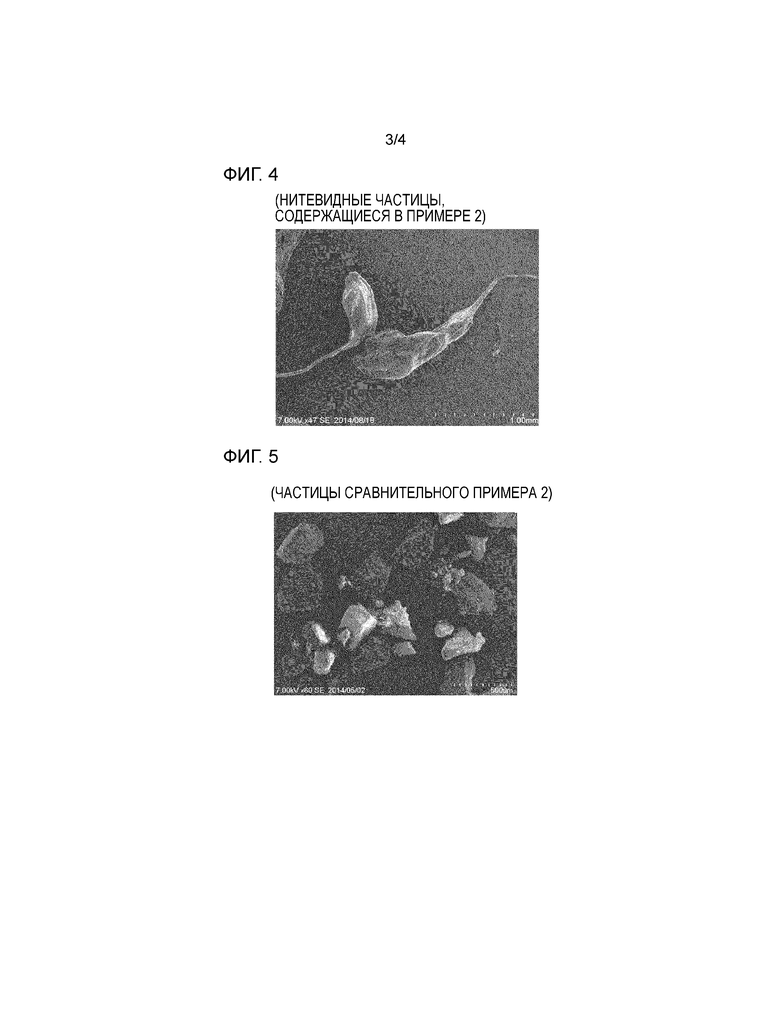

фиг. 4 иллюстрирует полученную методом СЭМ фотографию нитевидных частиц, присутствующих в частицах порошка согласно настоящему изобретению, изготовленных в примере 2 (47-кратное увеличение);

фиг. 5 иллюстрирует полученную методом СЭМ фотографию формы частиц порошка в сравнительном примере 2 (60-кратное увеличение);

фиг. 6 иллюстрирует фотографию поведения при движении в воде порошка в примере 1; и

фиг. 7 иллюстрирует фотографию поведения при движении в воде порошка в сравнительном примере 1.

Наилучший вариант осуществления изобретения

[0020]

<Формы частиц>

Порошок согласно настоящему изобретению состоит из частиц, имеющих заданный диаметр частиц, и имеет угол естественного откоса в заданном интервале. Этот диаметр частиц и этот угол естественного откоса обуславливает весьма необычная форма частиц.

Например, как становится понятным из полученной методом СЭМ фотографии на фиг. 2, которая иллюстрирует форму частиц порошка, изготовленного в примере 1, который будет описываться далее, частицы данного порошка включают нитевидные (или усатые) частицы, проиллюстрированные на фиг 3, среди частиц, имеющих шероховатую поверхность, с очень малым соотношением размеров. Поскольку частицы, имеющие шероховатую поверхность, и нитевидные частицы смешиваются, порошок согласно настоящему изобретению имеет заданный диаметр частиц и угол естественного откоса в заданном интервале. Частицы порошка могут включать множество частиц для одной нити, множество нитей для одной частицы или множество частиц для множества нитей. Это объясняется тем, что усиливается сцепление частиц порошка. На фиг. 3 частицы прикрепляются к обоим концам одной нити.

[0021]

Таким образом, учитывая воздействие вышеупомянутой структуры частиц на угол естественного откоса и объемную плотность, порошок согласно настоящему изобретению содержит 50 мас.% или более частиц, которые не проходят сквозь сито, имеющее отверстия размером 500 мкм, и имеет чрезвычайно большой угол естественного откоса, составляющий 51° или более, в частности, 55° или более, и низкую объемную плотность, составляющую от 0,30 до 0,54 г/мл.

Как проиллюстрировано на фиг. 1, вышеупомянутый угол естественного откоса является эквивалентным углу θ боковой поверхности конической насыпи 5, которая образуется на диске 1, имеющем заданный размер, когда избыточное количество порошка (зернистого материала) высыпается из воронки 3, установленной на фиксированной высоте над диском 1. Когда этот угол θ (угол естественного откоса) увеличивается, трение между частицами увеличивается, и подвижность частиц уменьшается. Это объясняется тем, что присутствие нитевидных частиц ограничивает движение других частиц.

Например, даже если поверхность каждой частицы является шероховатой, когда вышеупомянутые нитевидные частицы отсутствуют, угол естественного откоса порошка снижается, и подвижность частиц становится выше, чем в случае частиц согласно настоящему изобретению (см. сравнительный пример 2, который будет описан далее, и фиг. 7).

Кроме того, что касается объемной плотности, присутствие нитевидных частиц замедляет движение также и других частицы, и в результате этого объемная плотность находится в пределах вышеупомянутого узкого интервала. Это объясняется тем, что становится затруднительным плотная агломерация частиц. Когда число нитевидных частиц увеличивается, значение объемной плотности уменьшается. Например, в случае порошка в сравнительном примере 2 (фиг. 5), в котором нитевидные частицы отсутствуют, объемная плотность составляет 0,55 г/мл, что является значительно более чем объемная плотность согласно настоящему изобретению. Поскольку движение частиц не замедляется, частицы легко образуют плотные агломераты.

[0022]

Поскольку порошок согласно настоящему изобретению имеет вышеупомянутую форму частиц, подвижность частиц является низкой. Подвижность частиц проявляется в поведении частиц в воде. Таким образом, как становится понятным из фиг. 6 и фиг. 7, которые иллюстрируют результаты исследований поведения при движении частиц в воде, которые были осуществлены в примерах и сравнительных примерах, частицы в воде перемещаются коллективно в случае порошков, описанных в примерах и имеющих вышеупомянутую форму частиц, в то время как частицы движутся отдельно друг от друга в воде в случае порошков, описанных в сравнительных примерах и не имеющих вышеупомянутую форму частиц.

[0023]

В порошке согласно настоящему изобретению, имеющем описанную выше форму частиц, как правило, когда порошок вводится в жидкость, такую как вода, для использования в качестве буровой текучей среды, чтобы в полной мере использовать функцию, получаемую за счет низкой подвижности порошка, оказывается желательным, чтобы мелкие частицы, проходящие через сито с размером отверстий 16 меш (1000 мкм), предпочтительно проходящие через сито с размером отверстий 20 меш (850 мкм), были изготовлены из порошка, а также чтобы мелкие частицы, проходящие через сито с размером отверстий 42 меш (355 мкм), были удалены из порошка с точки зрения эффективности работы.

[0024]

<Материал порошка>

Порошок согласно настоящему изобретению содержит гидролизуемые полимерные частицы имеющие вышеупомянутую форму частиц. Таким образом, поскольку используется гидролизуемый полимер, после бурения, эта добавка для буровых текучих сред гидролизуется и теряет форму своих частиц, и в результате этого становится возможным эффективное предотвращение воздействия на окружающую среду. В неглубоком месторождении, где функционирует фермент, данная добавка также гидролизуется ферментом, и в результате становится возможным более эффективное предотвращение воздействия на окружающую среду

[0025]

В качестве гидролизуемого полимера используется нерастворимый в воде гидролизуемый полимер. Поскольку растворимый в воде гидролизуемый полимер не может проявлять функцию, получаемую посредством описанной выше формы частиц, и имеет чрезмерно высокую способность проникновения в грунт и производит значительное воздействие на окружающую среду, он не является подходящим в качестве добавки для использования в буровых текучих средах.

[0026]

Нерастворимый в воде гидролизуемый полимер предпочтительно представляет собой полимер, который проявляет соответствующую гидролизуемость при температуре в интервале от 40 до 200°C, причем соответствующие примеры представляют собой полимолочную кислоту, полигидроксиалканоат, поликапролактон, полибутиленсукцинат, полибутиленсукцинатадипинат, полибутилентерефталатадипинат, ацетат целлюлозы, термопластический крахмал, полиоксалат и полигликолевую кислоту. Они могут использоваться в форме сополимера, индивидуально или в сочетании двух или более соединений.

В данном тексте полимер, получаемый посредством полимеризации, по меньшей мере, одного мономера с щавелевой кислотой в гомополимере, сополимере или смешанном материале рассматривается как ʺполиоксалатʺ.

[0027]

Примерные компоненты, образующие сополимер, представляют собой многоатомные спирты, такие как этиленгликоль, пропиленгликоль, бутандиол, гександиол, октандиол, додекандиол, неопентилгликоль, глицерин, пентаэритрит, сорбит, бисфенол A и полиэтиленгликоль; дикарбоновые кислоты и соответствующие сложные диэфиры, такие как щавелевая кислота, янтарная кислота, адипиновая кислота, себациновая кислота, глутаровая кислота, декандикарбоновая кислота, циклогександикарбоновая кислота, терефталевая кислота, изофталевая кислота и антрацендикарбоновая кислота; гидроксикарбоновые кислоты, такие как гликолевая кислота, L-молочная кислота, D-молочная кислота, гидроксипропионовая кислота, гидроксимасляная кислота, гидроксивалериановая кислота, гидроксикапроновая кислота, миндальная кислота и гидроксибензойная кислота; и лактоны, такой как гликолид, капролактон, бутиролактон, валеролактон, пропиолактон и ундекалактон.

[0028]

Согласно настоящему изобретению, полимолочная кислота, полиоксалат, полигликолевая кислота и их смеси являются предпочтительными, потому что они проявляют подходящую устойчивость при 180°C или менее высокой температуре и устойчиво сохраняют форму своих частиц в течение буровых работ, и полимолочная кислота является наиболее подходящей, потому что она является дешевой и легко превращается в частицы вышеупомянутой формы посредством механического измельчения.

[0029]

В качестве полимолочной кислоты может присутствовать 100% поли-L-молочная кислота, 100% поли-D-молочная кислота, расплавленная смесь поли-L-молочной кислоты и поли-D-молочной кислоты, или статистический сополимер или блочный сополимер L-молочной кислоты и D-молочной кислоты.

[0030]

Вышеупомянутая полимолочная кислота предпочтительно имеет низкую кристалличность, например, кристалличность, составляющую 30% или менее, поскольку частицы описанной выше формы легко получаются посредством механического измельчения. Таким образом, полимолочная кислота, имеющая высокую кристалличность, образует частицы, имеющие форму, которая приближается к угловой форме, когда осуществляется механическое измельчение, и может оказываться затруднительным изготовление описанных выше нитевидных частиц. Эта кристалличность вычисляется на основании энтальпии плавления ΔHm и энтальпии кристаллизации ΔHc полимолочной кислоты, которые измеряются методом дифференциальной сканирующей калориметрии (ДСК), и теплоты плавления кристаллов, составляющей 93,6 Дж/г, когда полимолочная кислота имеет кристалличность, составляющую 100%, на основании следующего уравнения.

Кристалличность (%)=(ΔHm - ΔHc) × 100/93,6

Кроме того, в качестве данной полимолочной кислоты, имеющей низкую кристалличность, как правило, присутствует расплавленная смесь поли-L-молочной кислоты и поли-D-молочной кислоты, или статистический сополимер или блочный сополимер L-молочной кислоты и D-молочной кислоты, и соотношение (L:D) L-молочной кислоты и D-молочной кислоты обычно составляет от 2:98 до 98:2.

[0031]

Описанный выше гидролизуемый полимер должен служить в качестве герметизирующего материала, когда он используется в качестве текучей среды для гидравлического разрыва, и он должен иметь подходящую молекулярную массу в отношении способности проникновения в грунт; как правило, средневзвешенная молекулярная масса составляет от 5000 до 1000000, предпочтительно от 10000 до 500000.

[0032]

Согласно настоящему изобретению, вышеупомянутый гидролизуемый полимер смешивается с подходящим повышающим совместимость веществом, насколько это требуется; особенно предпочтительно используется пластификатор или совместимый материал, чтобы получались частицы описанной выше формы посредством механического измельчения.

В качестве пластификатора может использоваться известный пластификатор. Примерные пластификаторы представляют собой, без ограничения, пластификаторы на основе сложных эфиров, такие как диоктилфталат и бензил-2-(2-метоксиэтокси)этиладипинат, а примерные совместимые материалы представляют собой материалы на основе целлюлозы, такие как пропионат целлюлозы.

[0033]

Вышеупомянутый пластификатор или совместимый материал предпочтительно используется в количестве, составляющем от 1 до 20 мас. ч. в расчете на 100 мас. ч. вышеупомянутого гидролизуемого полимера. Когда количество пластификатора является чрезмерно большим, оказывается затруднительным изготовление частиц посредством механического измельчения, а когда количество пластификатора является чрезмерно малым, или когда пластификатор не используется, даже если частицы могут изготавливаться посредством механического измельчения, оказывается затруднительным образование нитевидных частиц.

[0034]

Хотя и другие известные повышающее совместимость вещества могут добавляться в гидролизуемые полимерные частицы, используемые согласно настоящему изобретению, они должны использоваться при том условии, что не замедляется образование частиц, которое сопровождается образованием нитевидных частиц посредством механического измельчения, и повышающее совместимость вещество, такое как пигмент, наполнитель или зародышеобразующее вещество не должно присутствовать, если замедляется образование частиц.

[0035]

<Изготовление порошка>

Порошок согласно настоящему изобретению, который содержит описанные выше нерастворимые в воде гидролизуемые полимерные частицы, изготавливается посредством совместного перемешивания в расплаве описанного выше гидролизуемого полимера и образующих соответствующую композицию повышающих совместимость веществ в экструдере, после чего осуществляются гранулирование экструдированного расплавленного продукта, и получаются гранулы, имеющие размеры, составляющие приблизительно 3 мм, и механическое измельчение данных гранул для получения частиц.

[0036]

Согласно настоящему изобретению, вышеупомянутое механическое измельчение осуществляется посредством сухой системы. Таким образом, механическое измельчение с использованием жидкой среды делает затруднительным образование нитевидных частиц. Вероятно, предполагается, что нагрузка, которая прилагается к каждой грануле, становится равномерной в процессе влажного измельчения, и в результате этого образование нитевидных частиц становится затруднительным. Таким образом, считается, что нагрузка, прилагаемая к гранулам, и теплообразование проявляют тенденцию к локализации в процессе сухого измельчения, и в результате этого образуются нити.

[0037]

Кроме того, оказывается желательным, чтобы вышеупомянутое механическое измельчение осуществлялось посредством выдерживания гранул, подлежащих измельчению, при температуре, близкой к нормальной температуре от 20 до 100°C. Например, когда измельчение осуществляется при нагревании, может оказываться затруднительным изготовление частиц посредством механического измельчения. Когда гранулы подвергаются механическому измельчению и при этом выдерживаются в замороженном состоянии, как в случае измельчения замораживанием, пригодность к механическому измельчению повышается в большей степени, чем это требуется, и в результате этого оказывается затруднительным образование нитевидных частиц даже в том случае, если частицы могут образовываться.

Продолжительность измельчения и давление при измельчении устанавливаются на таком уровне, чтобы обеспечивалось образование нитевидных частиц согласно техническим условиям используемого измельчителя посредством проведения предварительных испытаний.

[0038]

Порошок, получаемый посредством вышеупомянутого механического измельчения, просеивается до подходящего размера посредством его пропускания через сито, вводится в буровую текучую среду, типичный пример которой представляет собой вода, и используется для экстракции полезные ископаемые. Вводимое количество порошка составляет предпочтительно от 0,01 до 20 мас.%, особенно предпочтительно от 0,01 до 10 мас.% по отношению к массе жидкой среды (например, воды) чтобы бесперебойно осуществлять бурение подземной выработки или гидравлический разрыв посредством использования данной буровой текучей среды.

Когда порошок согласно настоящему изобретению используется в качестве добавки для буровых текучих сред, поскольку подвижность частиц является низкой, и частицы не отделяются друг от друга и перемещаются коллективно в жидкой среде, он представляет собой весьма эффективный герметизирующий материал для гидравлического разрыва. Кроме того, поскольку он эффективно выполняет функцию сохранения трещины, которая образуется посредством гидравлического разрыва, может эффективно осуществляться добыча полезных ископаемых.

Примеры

[0039]

Следующие примеры представлены, чтобы проиллюстрировать превосходный эффект настоящего изобретения.

Полимолочная кислота (PLA), используемая в следующих экспериментах, типы повышающих совместимость веществ и оценка характерных свойств представлены ниже.

[0040]

Полимолочная кислота (PLA):

Полимолочная кислота Revode 101 от компании Zhejiang Hisun Biomaterials Co., Ltd.

Содержание D-изомера: 4%

Температура плавления: 155°C

Средневзвешенная молекулярная масса (Mw): 200000

Пластификатор:

Daifatty-101 (бензил-2-(2-метоксиэтокси)этиладипинат) от компании Daihachi Chemical Industry Co., Ltd.

Совместимый материал: пропионат целлюлозы от компании Sigma-Aldrich Co., LLC.

Другие компоненты:

Органически обработанный бентонит (ускоритель измельчения) S-BEN E от компании HOJUN Co., Ltd.

[0041]

<Измерение объемной плотности>

Частицы насыпали в контейнер из нержавеющей стали, имеющий объем 100 мл, измеряя массу, чтобы на основании данной массы вычислять в результате объемную плотность (г/мл).

[0042]

<Измерение угла естественного откоса>

Данный угол измеряли, используя устройство для исследования порошка от компании Hosokawa Micron Corporation.

Условия измерений:

Диаметр диска: 80 мм

Высота воронки (расстояние между воронкой и диском): 20 см

[0043]

<Поведение частиц при движении в воде >

Бутылку DURAN объемом 500 мл наполняли дистиллированной водой, а затем добавляли и осаждали 1 г образца частиц.

Бутылку DURAN наклоняли под углом 135°, чтобы наблюдать поведение частиц при движении. Знак O показывает, что 50 мас.% или более частиц считаются движущимися коллективно, и знак X показывает, что частицы считаются движущимися отдельно друг от друга.

<Размер частиц>

Частицы пропускали через сито, имеющее отверстия размером 500 мкм, и вычисляли пропорцию частиц, оставшихся на сите.

(Масса частиц на сите с размером отверстий 500 мкм/масса всех частиц) × 100

[0044]

<Пример 1>

Смешивали 15 мас. ч. пластификатора (Daifatty-101) и 100 мас. ч. PLA, и компоненты совместно плавили при 200°C, используя двойной экструдер (ULT Nano05-20AG от Technovel Corporation), и расплавленный экструдированный продукт подвергали гранулированию, изготавливая исходные гранулы.

Исходные гранулы, изготовленные, как описано выше, подвергали измельчению с использованием механического измельчителя (Spiral Mill от компании Seishin Enterprise Co., Ltd. ) в следующих условиях.

Зазор между неподвижным лезвием и вращающимся лезвием: 3 мм

Число проходов: один

Получаемые частицы просеивали, используя сито с размером отверстий 20 меш (850 мкм) и сито с размером отверстий 42 меш (размер отверстий 355 мкм), чтобы получился порошок.

Получаемый порошок измеряли, определяя объемную плотность, угол естественного откоса и подвижность в воде, и результаты измерений представлены в таблице 1.

Полученная методом СЭМ фотография данного порошка, снятая при 20-кратном увеличении, проиллюстрирована на фиг 2, а также полученная методом СЭМ фотография (47-кратное увеличение) нитевидных частиц, наблюдаемых в данном порошке, проиллюстрирована на фиг 3.

Фотография, иллюстрирующая подвижность в воде, представлена на фиг 6.

[0045]

<Пример 2>

Порошок получали таким же способом, как в примере 1, за исключением того, что смешивали 100 мас. ч. PLA и 3 мас. ч. пропионата целлюлозы (совместимый материал).

Получаемый порошок измеряли, определяя объемную плотность, угол естественного откоса и подвижность в воде, и результаты измерений представлены в таблице 1. При исследовании подвижности в воде частицы проявляли поведение коллективного движения, которое не было настолько заметным, как в примере 1.

Полученная методом СЭМ фотография (47-кратное увеличение) нитевидных частиц, которые наблюдаются в данном порошке, проиллюстрирована на фиг 4.

[0046]

<Сравнительный пример 1>

Исходные гранулы чистой PLA погружали в жидкий азот для замораживания, и это замороженный продукт подвергали механическому измельчению, используя такой же механический измельчитель, как в примере 1, и просеивали таким же способом, как в примере 1, чтобы получился порошок. Кристалличность порошка составляла 34%.

Получаемый порошок измеряли, определяя объемную плотность, угол естественного откоса и подвижность в воде, и результаты измерений представлены в таблице 1.

[0047]

<Сравнительный пример 2>

Порошок получали таким же способом, как в сравнительном примере 1, за исключением того, что смешивали 100 мас. ч. PLA и 3 мас. ч. S-BEN E (ускоритель измельчения). Кристалличность порошка составляла 38%.

Получаемый порошок измеряли, определяя объемную плотность, угол естественного откоса и подвижность в воде, и результаты измерений представлены в таблице 1.

Полученная методом СЭМ фотография (60-кратное увеличение) данного порошка представлена на фиг. 5, и фотография, иллюстрирующая подвижность в воде, представлена на фиг. 7.

[0048]

[Таблица 1]

*: Пропорция частиц, проходящих через отверстия размером 500 мкм (мас.%)

Список условных обозначений

[0049]

1: опорный диск для порошка

3: воронка

5: насыпь

Изобретение относится к порошку, который может использоваться, в частности, в качестве буровой добавки. Порошок содержит гидролизуемые полимерные частицы, которые не проходят сквозь сито, имеющее отверстия размером 500 мкм, в количестве, составляющем 50 мас.% или более, при этом имеет угол естественного откоса 51° или более и объемную плотность, составляющую от 0,30 до 0,54 г/мл. Технический результат заключается в получении порошка для улучшения буровых свойств буровой текучей среды и улучшения способности сохранения трещины, проходящей от подземной выработки. 4 з.п. ф-лы, 7 ил., 1 табл., 4 пр.

1. Порошок, содержащий гидролизуемые полимерные частицы, включающий частицы, которые не проходят сквозь сито, имеющее отверстия размером 500 мкм, в количестве, составляющем 50 мас.% или более, имеющий угол естественного откоса, составляющий 51° или более, и имеющий объемную плотность, составляющую от 0,30 до 0,54 г/мл.

2. Порошок по п.1, в котором полимерные частицы имеют такой диаметр, что они проходят сквозь сито с размером ячеек 16 меш (1 мм).

3. Порошок по п.1, в котором гидролизуемый полимер представляет собой полимолочную кислоту.

4. Порошок по п.3, в котором полимолочная кислота имеет кристалличность, составляющую 30% или менее.

5. Порошок по п.1, применимый в качестве добавки для буровых текучих сред.

| K.E.Ileleji and B.Zhou, "The angle of repose of bulk corn stover particles", vol | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| JP 2009185227 А1, 20.08.2009 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ИНЖЕКЦИИ ПЛОТНОЙ ДОБАВКИ В БУРОВЫЕ СКВАЖИНЫ И СОСТАВ ЭТОЙ ДОБАВКИ | 2000 |

|

RU2241730C2 |

| "FLODRILL TM - новые буровые реагенты", опуб | |||

| "Altavia St Etienne", 2012, стр | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2018-09-12—Публикация

2015-08-11—Подача