Настоящее изобретение относится к политетрафторэтиленовому порошку, не содержащему наполнителя, и к способу его получения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

До сих пор было предложено много способов, относящихся к получению гранулированного порошка путем тонкого размельчения политетрафторэтиленового (ПТФЭ) порошка, полученного путем суспензионной полимеризации до частиц со средним размером менее чем 100 мкм и с последующим гранулированием. Например, JP-B-44-22619 раскрывает способ перемешивания и гранулирования ПТФЭ порошка в водной среде при 30-150oС, содержащей нерастворимую в воде органическую жидкость с температурой кипения от 30 до 150oС.

Для того чтобы улучшить способ, раскрытый в вышеупомянутой патентной публикации, JP-B-57-15128 раскрывает способ, в котором используется оборудование, имеющее механизм для размельчения ПТФЭ порошка.

В качестве способа гранулирования путем использования только воды, например, JP-B-43-8611 раскрывает способ гранулирования, в котором ПТФЭ порошок перемешивают в воде при 40-90oС, JP-B-47-3187 раскрывает способ гранулирования, в котором ПТФЭ порошок перемешивают в водной среде при температуре не менее чем 40oС, и, кроме того, JP-A-3-259926 раскрывает способ гранулирования, в котором ПТФЭ порошок перемешивают в водной среде в сочетании с использованием размельчающего механизма.

Однако при таком способе гранулирования на ПТФЭ порошке обнаруживается электростатический заряд вследствие статического электричества. Наличие статического электричества приводит к тому, что электростатически заряженный ПТФЭ порошок во время формования прилипает не только к пресс-форме для формования, но также к загрузочной воронке и к питателю, что приводит к снижению текучести. Кроме того, существует тенденция, что, чем мельче порошок, тем больше снижаются текучесть и кажущаяся плотность. С этих точек зрения ПТФЭ порошок, полученный с помощью вышеупомянутых способов, не является удовлетворительным.

Был предложен также способ гранулирования с грубым размельчением ПТФЭ порошка со средним размером частиц не менее чем 100 мкм. В качестве способа, в котором используется грубо размельченный порошок, например, JP-A-3-259925 раскрывает способ гранулирования, в котором ПТФЭ порошок с частицами размером 420 мкм перемешивают в водной среде при 60-100oС в сочетании с использованием размельчающего механизма.

Даже полученный с помощью способа, раскрытого в вышеупомянутой патентной публикации, ПТФЭ гранулированный порошок не удовлетворяет в достаточной степени физическим свойствам формованных изделий, таким как сопротивление разрыву, и для коммерческого производства требуется дополнительная стадия, такая как гелеобразование и размельчение. Кроме того, поскольку формованное изделие, полученное путем формования гранулированного порошка, имеет низкое пробивное напряжение, оно не может быть использовано для применений, требующих высокого пробивного напряжения. Далее, как упомянуто выше, этот способ требует размельчающего механизма.

Авторы настоящего изобретения провели интенсивные исследования в области вышеупомянутых проблем и в результате обнаружили, что эти проблемы могут быть решены путем гранулирования тонко измельченного ПТФЭ порошка при перемешивании в воде в присутствии органической жидкости, которая образует с водой межфазную поверхность жидкость - жидкость, и неионного поверхностно-активного вещества, и/или анионного поверхностно-активного вещества. Кроме того, авторы настоящего изобретения обнаружили, что вышеупомянутые проблемы могут быть решены путем гранулирования при перемешивании с помощью вышеописанного способа, даже при использовании грубо размельченного ПТФЭ порошка.

Конкретно предметом настоящего изобретения является предоставление ПТФЭ гранулированного порошка, не содержащего наполнителя и обладающего большой кажущейся плотностью, небольшим средним размером частиц, узким распределением размера частиц, маленьким электростатическим зарядом, небольшим углом естественного откоса и хорошими физическими свойствами, такими как текучесть порошка, а также способ его получения. Особенно в случае, когда средний размер частиц ПТФЭ порошка, как сырого материала, является маленьким, полученный ПТФЭ гранулированный порошок дает формованные продукты, обладающие замечательными физическими свойствами, такими как удлинение и гладкость поверхности, низкая шероховатость поверхности (гладкость), большое пробивное напряжение и высокая степень белизны (значение Z).

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения ПТФЭ гранулированного порошка, не содержащего наполнителя, который характеризуется тем, что тонко размельченный ПТФЭ порошок, полученный путем суспензионной полимеризации и обладающий средним размером частиц не менее чем 10 мкм и менее чем 100 мкм, или грубо размельченный ПТФЭ порошок, полученный путем суспензионной полимеризации и обладающий средним размером частиц не менее чем 100 мкм и менее чем 300 мкм, гранулируют при перемешивании в воде в присутствии органической жидкости, которая образует с водой межфазную поверхность жидкость - жидкость, и неионное или анионное поверхностно-активное вещество.

В вышеописанном способе предпочтительно, чтобы неионное поверхностно-активное вещество представляло собой вещество, обладающее гидрофобным сегментом, включающим поли(оксиалкилен)овое структурное звено, имеющее 3 или 4 атома углерода и гидрофильный сегмент, включающий поли(оксиэтилен)овое структурное звено.

Кроме того, предпочтительно, чтобы анионное поверхностно-активное вещество представляло собой фторсодержащее вещество, имеющее перфторалкильную группу или перхлорфторалкильную группу в качестве гидрофобной группы.

Предпочтительно, чтобы количество поверхностно-активного вещества составляло от 0,01 до 10 мас.% от ПТФЭ порошка.

Также как ПТФЭ, кроме тетрафторэтиленового гомополимера, может быть использован модифицированный ПТФЭ, полученный сополимеризацией от 99 до 99,999 мол.% тетрафторэтилена с от 1 до 0,001 мол.% перфтор(винилового эфира).

Далее настоящее изобретение относится к ПТФЭ гранулированному порошку, не содержащему наполнителя, полученному с помощью вышеописанного способа, в котором кажущаяся плотность гранулированного порошка составляет не менее чем 0,6 г/см3, особенно не менее чем 0,7 г/см3, если тонко размельченный порошок, имеющий средний размер частиц не менее чем 10 мкм и менее 100 мкм, используется в качестве необработанного ПТФЭ порошка.

Что касается гранулированного порошка, предпочтительно, чтобы текучесть, угол естественного откоса, средний размер частиц и электростатический заряд, которые измеряются с помощью способов, указанных ниже, составляли бы не менее чем 6, не более чем 40 градусов, не более чем 500 мкм и не более чем 50 В соответственно.

Кроме того, в качестве гранулированного порошка предпочтительным является порошок, который дает формованное изделие, обладающее пробивным напряжением не менее чем 5 кВ, в случае срезанного слоя толщиной 0,1 мм, порошок, который дает формованные изделия, обладающие шероховатостью поверхности не более чем 4,0 мкм, и порошок, который дает формованные изделия, обладающие степенью белизны (значение Z) не менее чем 95, особенно не менее чем 100.

Особенно предпочтительными являются

ПТФЭ гранулированный порошок, не содержащий наполнителя, который имеет кажущуюся плотность не менее 0,7 г/см3 и менее чем 0,8 г/см3, средний размер частиц не менее чем 250 мкм и менее чем 500 мкм, угол естественного откоса не более чем 38 градусов и электростатический заряд не более чем 10 В, и дает формованные изделия, обладающие степенью белизны (значение Z) не менее чем 95, предпочтительно не менее чем 100, пробивным напряжением не менее чем 7 кВ, в случае срезанного слоя толщиной 0,1 мм, и шероховатостью поверхности не более чем 2,5 мкм;

ПТФЭ гранулированный порошок, не содержащий наполнителя, который имеет кажущуюся плотность не менее 0,8 г/см3 и менее чем 0,9 г/см3, средний размер частиц не менее чем 250 мкм и менее чем 500 мкм, угол естественного откоса не более чем 38 градусов и электростатический заряд не более чем 10 В, и дает формованные изделия, обладающие степенью белизны (значение Z) не менее чем 95, предпочтительно не менее чем 100, пробивным напряжением не менее чем 6 кВ, в случае срезанного слоя толщиной 0,1 мм, и шероховатостью поверхности не более чем 3,0 мкм;

ПТФЭ гранулированный порошок, не содержащий наполнителя, который имеет кажущуюся плотность не менее 0,9 г/см3 и менее чем 1,0 г/см3, средний размер частиц не менее чем 250 мкм и менее чем 500 мкм, угол естественного откоса не более чем 37 градусов и электростатический заряд не более чем 10 В, и дает формованные изделия, обладающие степенью белизны (значение Z) не менее чем 95, предпочтительно не менее чем 100, пробивным напряжением не менее чем 5 кВ, в случае срезанного слоя толщиной 0,1 мм, и шероховатостью поверхности не более чем 3,0 мкм;

ПТФЭ гранулированный порошок, не содержащий наполнителя, который имеет кажущуюся плотность не менее 0,7 г/см3 и менее чем 0,9 г/см3, средний размер частиц не менее чем 150 мкм и менее чем 250 мкм, угол естественного откоса не более чем 38 градусов и электростатический заряд не более чем 10 В, и дает формованные изделия, обладающие степенью белизны (значение Z) не менее чем 95, предпочтительно не менее чем 100, пробивным напряжением не менее чем 7 кВ, в случае срезанного слоя толщиной 0,1 мм, и шероховатостью поверхности не более чем 2,5 мкм, и

ПТФЭ гранулированный порошок, не содержащий наполнителя, который имеет кажущуюся плотность не менее 0,9 г/см3 и менее чем 1,0 г/см3, средний размер частиц не менее чем 150 мкм и менее чем 250 мкм, угол естественного откоса не более чем 37 градусов и электростатический заряд не более чем 10 В, и дает формованные изделия, обладающие степенью белизны (значение Z) не менее чем 95, предпочтительно не менее чем 100, пробивным напряжением не менее чем 7 кВ, в случае срезанного слоя толщиной 0,1 мм, и шероховатостью поверхности не более чем 3,0 мкм.

В общем, что касается ПТФЭ гранулированного порошка, чем выше кажущаяся плотность и чем больший средний размер частиц, тем лучше физические свойства, относящиеся к манипулированию им (угол естественного откоса, текучесть, свойство к электростатическому заряжению). С другой стороны, существует тенденция, что физические свойства полученного формованного изделия (механическая прочность, удлинение, пробивное напряжение, шероховатость поверхности и т.д.) ухудшаются.

Хотя ПТФЭ гранулированный порошок, не содержащий наполнителя, по настоящему изобретению имеет новое замечательное манипуляционное свойство и дает формованное изделие, обладающее новыми замечательными физическими свойствами, для того чтобы идентифицировать и оценить новый ПТФЭ гранулированный порошок настоящего изобретения, его необходимо сравнить с гранулированными порошками, обладающими кажущейся плотностью и средним размером частиц в том же интервале, и таким образом может быть получена реальная оценка.

Следовательно, ПТФЭ гранулированные порошки по настоящему изобретению в данном документе идентифицировали по их кажущейся плотности и среднему размеру частиц.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕНЖЕЙ

Фиг.1 представляет диаграммный вид аппарата, использующегося в настоящем изобретении для определения текучести гранулированного порошка.

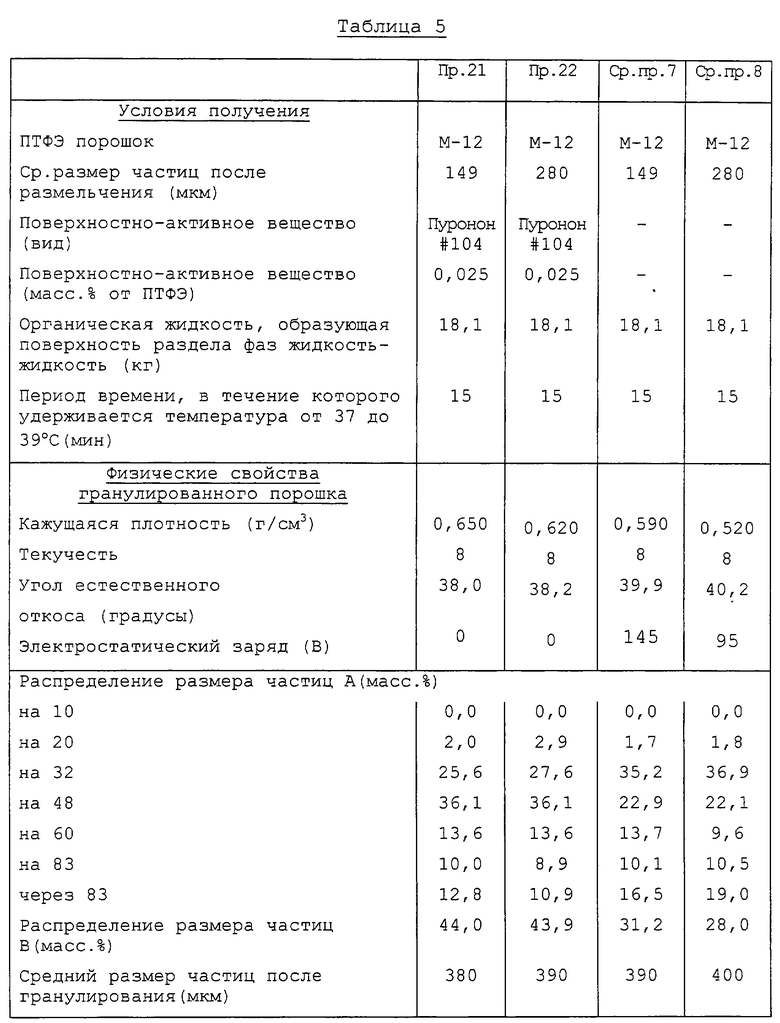

Фиг. 2 представляет фотографию, полученную с помощью оптического микроскопа (увеличение х200), демонстрирующую структуру частиц в ПТФЭ гранулированном порошке настоящего изобретения, не содержащем наполнителя, который был получен в примере 7.

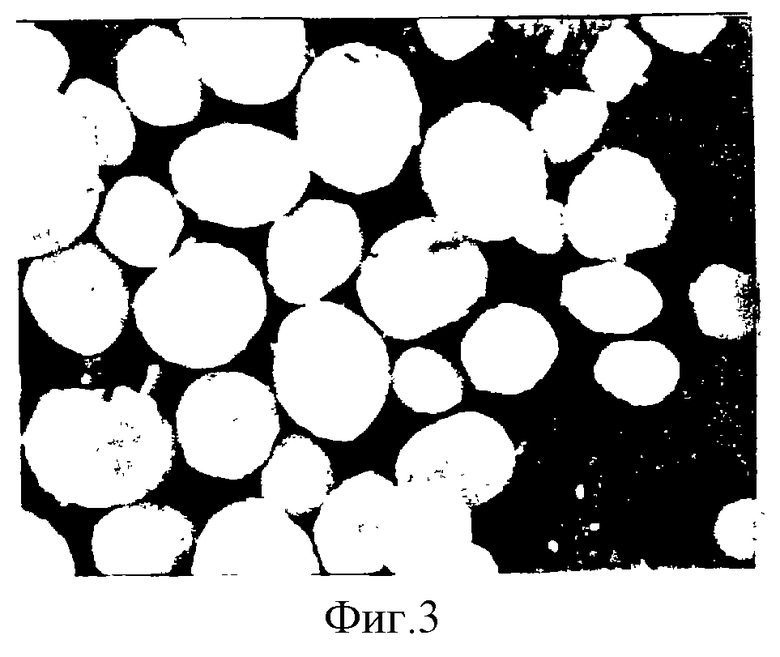

Фиг. 3 представляет фотографию, полученную с помощью оптического микроскопа (увеличение х100), демонстрирующую структуру частиц в ПТФЭ гранулированном порошке настоящего изобретения, не содержащем наполнителя, который был получен в примере 7.

Фиг. 4 представляет фотографию, полученную с помощью оптического микроскопа (увеличение х100), демонстрирующую структуру частиц в ПТФЭ гранулированном порошке, не содержащем наполнителя, который был получен в сравнительном примере 1.

ЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

ПТФЭ порошок, использующийся в настоящем изобретении, получают путем обычной суспензионной полимеризации, и предпочтительным, например, является порошок, включающий гомополимер тетрафторэтилена (ТФЭ), или сополимер ТФЭ и мономера, сополимеризуемого с ТФЭ. Средний размер частиц после размельчения составляет не более чем 300 мкм, предпочтительно не более чем 130 мкм, более предпочтительно меньше чем 100 мкм, особенно не более чем 50 мкм, и его нижний предел определяется аппаратом для размельчения и методом размельчения. Средний размер частиц обычно составляет от 30 до 40 мкм.

Мономером, сополимеризуемым с ТЭФ, является, например, перфтор(виниловый эфир), представленный формулой (I)

CF2=CF-ORf (I),

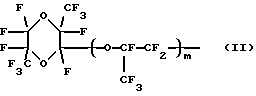

где Rf является перфторалкильной группой, имеющей от 1 до 10 атомов углерода, перфтор(алкоксиалкильной) группой, имеющей от 4 до 9 атомов углерода, органической группой, представленной формулой (II)

в которой m равно 0 или целому числу от 1 до 4,

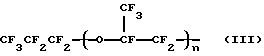

или органической группой, представленной формулой (III)

в которой n равно целому числу от 1 до 4, и т.п.

Число атомов углерода в вышеупомянутой перфторалкильной группе составляет от 1 до 10, предпочтительно от 1 до 5. Если число атомов углерода лежит внутри вышеупомянутого интервала, то может быть получено замечательное сопротивление деформации при сохранении свойства неподверженности обработке плавлением.

Вышеупомянутой перфторалкильной группой может являться, например, перфторметил, перфторэтил, перфторпропил, перфторбутил, перфторпентил, перфторгексил и т.п. С точки зрения сопротивления деформации и цены мономера предпочтительным является перфторпропил.

Если соотношение мономера, сополимеризуемого с ТФЭ, находится в интервале от 1,0 до 0,001 мол.%, может быть получено замечательное сопротивление деформации.

В настоящем изобретении используются частицы, полученные путем размельчения вышеупомянутого ПТФЭ порошка до частиц со средним размером не более чем 130 мкм, предпочтительно менее чем 100 мкм, особенно предпочтительно не более чем 50 мкм, например, в присутствии воды или в сухих условиях, с помощью размельчающего оборудования, такого как молотковая мельница, дробильная установка, оборудованная ротором с лопастями, струйная мельница и ударная мельница. Если размер частиц превышает 130 мкм до не более чем 300 мкм, может быть получен гранулированный порошок, обладающий хорошими порошковыми характеристиками, хотя пробивное напряжение уменьшается.

Использование частиц, обладающих средним размером частиц, находящимся в вышеупомянутом интервале, дает такие эффекты, что формованные изделия, полученные путем формования после гранулирования, имеют хорошие физические свойства.

Органическая жидкость, образующая с водой межфазную поверхность жидкость - жидкость, которая используется в настоящем изобретении, может быть органической жидкостью, способной образовывать межфазную поверхность жидкость - жидкость с водой и присутствующей в воде в виде капель, и может быть жидкостью, которая растворяется в некоторой степени в воде, если она способна образовывать капли в воде и межфазную поверхность жидкость - жидкость с водой. Ее примерами являются, например, спирты, такие как 1-бутанол и 1-пентанол; эфиры, такие как диэтиловый эфир и дипропиловый эфир; кетоны, такие как метилэтилкетон и 2-пентанон; алифатические углеводороды, такие как пентан, циклогексан и додекан; ароматические углеводороды, такие как бензол, толуол и ксилол; галогенированные углеводороды, такие как метиленхлорид, тетрахлорэтилен, трихлорэтилен, хлороформ, хлорбензол, трихлортрифторэтан, монофтортрихлорметан, дифтортетрахлорэтан, 1,1,1-трихлорэтан, 1,1-дихлор-2,2,3,3,3-пентафторпропан, 1,3-дихлор-1,1,2,2,3-пентафторпропан, 1,1-дихлор-2,2,2-трифторэтан и 1,1-дихлор-1-фторэтан, и т.п. Среди них предпочтительными являются галогенированные углеводороды и особенно предпочтительными являются хлорированные и фторхлорированные углеводороды, такие как метиленхлорид, 1,1,1-трихлорэтан, 1,1-дихлор-2,2,3,3,3-пентафторпропан, 1,3-дихлор-1,1,2,2,3-пентафторпропан, 1,1-дихлор-2,2,2-трифторэтан и 1,1-дихлор-1-фторэтан. Они являются невоспламеняющимися жидкостями и удовлетворяют требованиям противопожарной безопасности. Эти органические жидкости могут быть использованы по одной или в сочетании из двух или более жидкостей.

Количество вышеупомянутой органической жидкости, образующей межфазную поверхность жидкость - жидкость, составляет от 30 до 90% (мас.%, далее то же самое), предпочтительно от 50 до 80%, от ПТФЭ порошка.

В настоящем изобретении очевидно, что гранулирование ПТФЭ порошка проводят в каплях вышеупомянутой органической жидкости, образующей межфазную поверхность жидкость - жидкость, и, что, так как капли жидкости становятся меньше и более приближенными к сферической форме, в результате действия неионных и/или анионных поверхностно-активных веществ, могут быть получены частицы, имеющие уменьшенный средний размер и форму, близкую к сферической, и кажущаяся плотность гранулированного порошка увеличивается.

Примерами вышеупомянутых неионных поверхностно-активных веществ являются, например, оксиды полиоксиэтиламина, оксиды алкиламина, полиоксиэтиленалкильные эфиры, полиоксиэтиленалкилфенильные эфиры, эфиры полиоксиэтилена и жирных кислот, эфиры сорбитана и жирных кислот, эфиры полиоксиэтиленсорбитана и жирных кислот, эфиры глицерина, полиоксиэтиленалкиламин, сегментированные полилкиленгликоли, обладающие гидрофобным сегментом, включающим поли(оксиалкиленовую) структурную единицу, имеющую 3 или 4 атома углерода, и гидрофильный сегмент, включающий поли(оксиэтиленовую) структурную единицу, их производные и т.п.

Более предпочтительно примерами оксидов полиоксиэтиламинов являются оксид диметилоксиэтиламина и т.п.

Примерами оксидов алкиламинов являются оксид диметиллауриламина, оксид диметилолеиламина и т.п.

Примерами алкиловых эфиров полиоксиэтилена являются лауриловый эфир полиоксиэтилена, цетиловый эфир полиоксиэтилена, стеариловый эфир полиоксиэтилена, олеиловый эфир полиоксиэтилена, бегениловый эфир полиоксиэтилена и т. п.

Примерами алкилфениловых эфиров полиоксиэтилена являются нонилфениловый эфир полиоксиэтилена, октилфениловый эфир полиоксиэтилена и т.п.

Примерами сложных эфиров жирных кислот и полиоксиэтилена являются монолауриловый сложный эфир полиоксиэтилена, моноолеиновый сложный эфир полиоксиэтилена, моностеариновый сложный эфир полиоксиэтилена и т.п.

Примерами сложных эфиров жирных кислот и сорбитана являются монолауриловый сложный эфир сорбитана, монопальмитиновый сложный эфир сорбитана, моностеариновый сложный эфир сорбитана, моноолеиновый сложный эфир сорбитана и т.п.

Примерами сложных эфиров жирных кислот и полиоксиэтиленсорбитана являются монолауриловый сложный эфир полиоксиэтиленсорбитана, монопальмитиновый сложный эфир полиоксиэтиленсорбитана, моностеариновый сложный эфир полиоксиэтиленсорбитана и т.п.

Примерами сложных эфиров глицерина являются мономиристилглицерил, моностеарилглицерил, моноолеилглицерил и т.п.

Примерами производных вышеперечисленных поверхностно-активных веществ являются, например, полиоксиэтиленалкилфенилформальдегидный конденсат, фосфат полиоксиэтиленалкилового эфира и т.п.

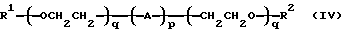

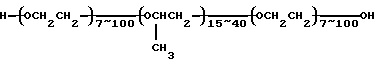

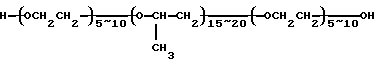

В качестве сегментированных полиалкиленгликолей, имеющих гидрофобный сегмент и гидрофильный сегмент, предпочтительными являются, например, гликоли, представленные формулой (IV)

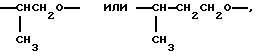

в которой А представляет

R1 и R2 являются одинаковыми или различными и каждый представляет собой атом водорода, -СН3, -С2Н5 -С3Н7, -C4H9 или -СН2СН=СН2,

р равно целому числу от 5 до 200,

q равно целому числу от 2 до 400. С точки зрения легкой сорбции ПТФЭ смолой, предпочтительно, чтобы каждый из R1 и R2 представлял собой атом водорода, р равнялось от 15 до 40, и q равнялось от 7 до 100.

Среди них предпочтительными являются оксиды аминов, сегментированный полиалкиленгликоль и алкилфениловые эфиры полиоксиэтилена, более предпочтительными являются оксид полиоксиэтиламина и

Количество вышеупомянутого неионного поверхностно-активного вещества составляет от 0,01 до 5%, предпочтительно от 0,02 до 0,1% от ПТФЭ порошка.

В результате использования неионного поверхностно-активного вещества в вышеупомянутом интервале может быть получен гранулированный порошок со сферической формой, имеющий маленький размер частиц, узкое распределение размера частиц, замечательную текучесть порошка и большую кажущуюся плотность.

В настоящем изобретении в качестве поверхностно-активного вещества может быть использовано анионное поверхностно-активное вещество одно или в сочетании с использованием неионного поверхностно-активного вещества. Если анионное поверхностно-активное вещество используется одно, его количество составляет от 0,01 до 5% от ПТФЭ порошка. В случае использования сочетания анионного и неионного поверхностно-активного вещества, количество анионного поверхностно-активного вещества составляет от 0,001 до 5% от ПТФЭ порошка. (В случае использования сочетания количество неионного поверхностно-активного вещества такое же, как упомянуто выше).

В качестве анионного поверхностно-активного вещества могут быть использованы известные поверхностно-активные вещества, например высшая жирная кислота и ее соли, алкил-сульфат, алкилсульфонат, алкиларилсульфонат, сложный эфир алкилфосфрной кислоты и т.п. Особенно предпочтительными анионными поверхностно-активными веществами являются сульфат высшего алкильного спирта, например лаурилсульфат натрия, или анионное поверхностно-активное вещество типа фторсодержащей сульфоновой кислоты или типа карбоновой кислоты, обладающее фторалкильной группой или хлорфторалкильной группой. Их типичные соединения представлены формулой (V)

X(CF2CF2)n(CH2)mA (V)

или формулой (VI)

X(CF2CFCl)n(CH2)mA (VI),

где Х представляет собой водород, атом хлора или атом фтора, n является целым числом от 3 до 10, m равно 0 или целому числу от 1 до 4, А является карбоксильной группой, сульфоновой кислой группой, или их солью щелочного металла или аммония.

ПТФЭ гранулированный порошок по настоящему изобретению, не содержащий наполнителя, получают, например, по способу, упомянутому ниже, не ограничиваясь им.

(1) 200-литровый резервуар для гранулирования, оборудованный конусовидными лопастями, заряжают 120-150 литрами деионизированной воды и температуру внутри резервуара доводят до 20-28oС.

(2) Затем резервуар заряжают 30 килограммами предварительно размельченного ПТФЭ порошка.

(3) Заданное количество поверхностно-активного вещества добавляют при вращении конусовидных лопастей при 400 об/мин. Через 2-3 минуты после этого добавления, добавляют заданное количество вышеупомянутой органической жидкости.

(4) перемешивание продолжают при 400 об/мин в течение 5 минут для того, чтобы сделать органическую жидкость и ПТФЭ порошок совместимыми друг с другом.

(5) Смесь вынимают из резервуара для пропускания через линейный миксер для внешней циркуляции в течение десяти минут.

(6) Внутреннюю температуру в резервуаре для грануляции повышают до 37-39oС в течение 15-30 минут. Эту температуру необязательно изменяют в зависимости от целевого качества гранулята.

(7) Внутреннюю температуру в резервуаре поддерживают при 37-39oС в течение 15-60 минут для отгонки органической жидкости. В течение этого периода времени число оборотов конусовидных лопастей составляет 400 об/мин. Этот период времени необязательно изменяют в зависимости от целевого качества гранулята.

(8) После остановки перемешивания гранулят отделяют от воды с помощью сита 150 меш.

(9) Отделенный гранулят высушивают при температуре 165oС в течение 20 часов с помощью сушилки с циркулирующим горячим воздухом типа бокса.

В случае грануляции с использованием порошка, имеющего средний размер частиц не менее чем 10 мкм и менее чем 100 мкм или порошка, имеющего средний размер частиц не более чем 130 мкм, если средний размер его частиц не менее чем 100 мкм, способ настоящего изобретения может дать, например, ПТФЭ гранулированный порошок, не содержащий наполнителя, который имеет физические свойства, упомянутые ниже в данном документе, и позволяет получать формованные продукты, имеющие физические свойства, описанные ниже в данном документе. В частности, из-за узкого распределения размера частиц дополнительная стадия удаления частиц маленького размера с помощью сита, как традиционный способ, не является необходимой. Таким образом может быть получен ПТФЭ гранулированный порошок, который не может быть получен с помощью традиционного способа.

Физические свойства ПТФЭ гранулированного порошка, не содержащего наполнителя.

Кажущаяся плотность: не меньше 0,7 г/см3.

Если меньше 0,7 г/см3, то количество порошка, которым необходимо заполнить пресс-форму, невелико.

Текучесть: не меньше чем 6.

Если не больше 5,5, то текучесть в загрузочной воронке не очень хороша. Особенно предпочтительна 8.

Угол естественного откоса: не более чем 40 градусов.

Порошок, имеющий угол естественного откоса, превышающий 40 градусов, не является предпочтительным из-за плохой текучести. Особенно предпочтителен угол естественного откоса, превышающий 38 градусов.

Угол естественного откоса составляет не больше 38 градусов, если кажущаяся плотность не меньше чем 0,7 г/см3 и меньше чем 0,9 г/см3, и не больше 37 градусов, если кажущаяся плотность не меньше чем 0,9 г/см3 и меньше чем 1,0 г/см3.

На угол естественного откоса порошка оказывает влияние сила тяжести, и этот угол уменьшается по мере увеличения кажущейся плотности. Соответственно у гранулированного порошка, полученному по способу гранулирования настоящего изобретения, изменяется угол естественного откоса в зависимости от его кажущейся плотности. Порошки по настоящему изобретению имеют меньший угол откоса, чем гранулированные порошки, полученные с помощью традиционных способов.

Угол естественного откоса порошков, полученных с помощью традиционных способов, составляет больше чем 40 градусов, если кажущаяся плотность не меньше 0,6 г/см3 и меньше чем 0,9 г/см3, и больше чем 38 градусов, если кажущаяся плотность не меньше чем 0,9 г/см3 и меньше чем 1,0 г/см3, и больше чем 36 градусов, если кажущаяся плотность не меньше чем 1,0 г/см3.

Распределение размера частиц А:

Гранулированный порошок, остающийся на сите 10 меш - 0%

Гранулированный порошок, остающийся на сите 20 меш - не более 5%

Гранулированный порошок, имеющий указанное выше распределение размера частиц после гранулирования, является предпочтительным, так как он заполняется в пресс-форму однородно вследствие однородного размера частиц. Особенно предпочтительно, чтобы на ситах 10 меш и 20 меш оставалось 0% гранулированного порошка.

Распределение размера частиц В: не менее чем 50 мас.%.

Гранулированный порошок, имеющий указанное выше распределение размера частиц после гранулирования, является предпочтительным, так как он однородно заполняет пресс-форму. Особенно предпочтительно не менее чем 60 мас.%.

Средний размер частиц: не более чем 500 мкм.

Если больше чем 500 мкм, то порошок не может быть загружен в толстостенную пресс-форму. С точки зрения загружения порошка в толстостенную пресс-форму особенно предпочтительно от 150 до 400 мкм.

Электростатический заряд: не более чем 50 В.

ПТФЭ порошок, имеющий электростатический заряд, превышающий 50 В, прилипает не только к пресс-форме, но также к загрузочной воронке и к питателю из-за статического электричества во время формования, что приводит к уменьшению текучести. Предпочтительное значение составляет не более чем 10 В. При таком значении вышеупомянутая проблема совсем не существует.

Физические свойства формованного изделия.

Сопротивление разрыву: не меньше чем 100 кг/см2.

Если меньше чем 100 кг/см2, то сопротивление формованного изделия механическому воздействию хуже. Предпочтительно сопротивление разрыву составляет не меньше чем 150 кг/см2, и диапазон значений сопротивления разрыву определяется в зависимости от его применения.

Удлинение: не меньше чем 100%.

Если меньше чем 100%, существует прецедент, когда формованное изделие разрезается при установке на оборудовании или при обработке. Предпочтительно удлинение составляет не меньше чем 150%.

Шероховатость поверхности: не больше чем 3,0 мкм.

Формованное изделие, имеющее шероховатость поверхности больше чем 3,0 мкм, не является предпочтительным, потому что шероховатость больше желательной. Особенно предпочтительно шероховатость поверхности составляет не больше чем 2,5 мкм, предпочтительно не более чем 2,0 мкм.

Пробивное напряжение: не менее чем 5 кВ.

Пробивное напряжение является характеристикой, требующейся, если порошок используется для изолирующего материала при высоком напряжении, такого как изолирующая лента конденсатора для трансформатора высокого напряжения или как изолирующая насадка для выключателя цепи. Пробивное напряжение составляет не менее чем 7 кВ, особенно не менее чем 10 кВ.

Белизна (значение Z): не менее чем 95.

ПТФЭ формованное изделие имеет повышенную степень белизны по сравнению с обычными смолами. С коммерческой точки зрения повышенная степень белизны является предпочтительной. Предпочтительно белизна составляет не меньше чем 100.

Способы измерения каждого физического свойства описаны ниже.

Кажущаяся плотность: измеряют в соответствии с JIS К 6891-5.3.

Средний размер частиц после размельчения (первичный размер частиц).

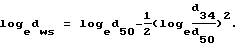

Способ влажного сита: используют стандартные сита JIS 20 меш (отверстие сита 840 мкм), 250 меш (отверстие сита 62 мкм), 270 меш (отверстие сита 53 мкм), 325 меш (отверстие сита 44 мкм) и 400 меш (отверстие сита 37 мкм). Вначале сито 20 меш помещают на сито 250 меш и 5 г образца порошка помещают на сито 20 меш. Путем осторожного разбрызгивания четыреххлористого водорода с помощью распылителя при скорости приблизительно 3 л/м2 в течение приблизительно 30 сек порошок смывают на нижнее сито. Когда образец порошка полностью смывается, верхнее сито удаляют и в течение приблизительно четырех минут проводят разбрызгивание через нижнее сито. После этого нижнее сито высушивают на воздухе и измеряют вес высушенного порошка, оставшегося на нем. Ряд вышеописанных стадий повторяют, используя сито 20 меш и каждое из других трех сит с меньшим меш соответственно, и используют 5 г каждого нового образца порошка. Для того чтобы получить суммарный весовой процент, вес порошка, остающегося на каждом сите, умножают на 20, и затем полученные значения наносят на график на логарифмическую бумагу в зависимости от величины отверстий каждого сита. Эти нанесенные точки связывают в линию, определяют размер частиц, соответствующий общим процентам 50(d50) 34 (d34), и размер влажного сита (dws) рассчитывают с помощью следующего уравнения:

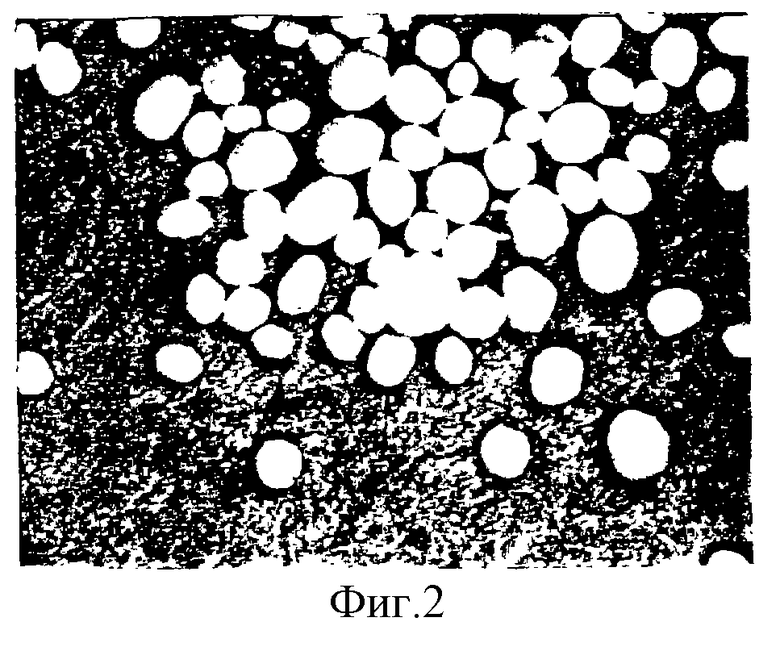

Текучесть: измеряют в соответствии со способом, описанным в JP-A-3-259925.

А именно, используют измерительный прибор, включающий опорное основание 42, верхнюю загрузочную воронку 31 и нижнюю загрузочную воронку 32, обе из которых выровнены в линию по их центральным линиям и опираются на опорное основание 42, как показано на фиг.1 (соответствующей фиг.3, описанной в JP-A-3-259925). Верхняя загрузочная воронка 31 имеет вход 33 с диаметром 74 мм, выход 34 с диаметром 12 мм и отделительную пластину 35. Высота от входа 33 до выхода 34 составляет 123 мм. Отделительная пластина 35 располагается на выходе 34, и посредством этого порошок может быть удержан в разделительной воронке и выборочно выпадать. Нижняя загрузочная воронка 32 имеет вход 36 с диаметром 76 мм, выход 37 с диаметром 12 мм и отделительную пластину 38. Высота от входа 36 до выхода 37 составляет 120 мм, и отделительная пластина 38 располагается на выходе 37, как в верхней разделительной воронке. Верхняя разделительная воронка и нижняя разделительная воронка расположены так, что расстояние между обоими отделительными пластинами составляет 15 см. На фиг.1 номера 39 и 40 определяют покрытия выходов каждой разделительной воронки, а номер 41 определяет сосуд для приема падающего порошка.

Перед измерением текучести приблизительно 200 г порошка оставляют стоять в течение не менее четырех часов в комнате, температура которой составляет от 23,5 до 24,5oС, и затем просеивают через сито 10 меш (отверстие сита 1,680 мкм). Измерение текучести проводят при той же температуре.

(I) Во-первых, сразу после того как верхнюю загрузочную воронку заряжают ровно чашкой порошка, с использованием чашки емкостью 30 см3, отделительную пластину 35 вытягивают для того, чтобы порошок высыпался в нижнюю воронку. После того как порошок полностью высыплется в нижнюю загрузочную воронку 32, высыпавшийся порошок оставляют стоять в течение 15±2 секунд и затем отделительную пластину нижней загрузочной воронки 38 вытягивают, чтобы посмотреть, будет порошок высыпаться из выхода 37 или нет. Если порошок высыпается полностью в течение 8 секунд, то оценивают, что порошок высыпается так, как требуется.

(II) Те же стадии, что описаны выше, повторяют три раза, чтобы посмотреть, высыпается ли порошок так, как требуется. В случае, если порошок высыпается удовлетворительно два раза или более, текучесть порошка оценивают как "хорошая". В случае, если порошок совсем не высыпается, текучесть порошка оценивают как "плохая". В случае, если в трех сериях теста высыпания порошок высыпается только один раз, тест высыпания дополнительно проводят дважды, и если две серии теста высыпания являются обе удовлетворительными, текучесть оценивают как "хорошая". В других случаях текучесть оценивают как "плохая".

(III) В отношении порошка, оценивающегося как хороший, верхняя загрузочная воронка заряжается двумя чашками порошка с использованием таких же чашек емкостью 30 см3, и тест высыпания порошка проводят тем же способом, что и описано выше. Если в результате текучесть оценивается как "хорошая" число чашек, наполненных порошком, последовательно увеличивается, и тест высыпания продолжают до тех пор, пока текучесть не станет оцениваться как "плохая". Тест высыпания проводят максимум до восьми чашек. Порошок, высыпавшийся из нижней воронки в предыдущем тесте высыпания, может быть использован снова.

(IV) Чем больше количество ПТФЭ порошка, тем труднее ему высыпаться.

Из числа чашек, при котором текучесть оценивают как "плохая", вычитают 1 и полученное значение принимают как "текучесть" порошка.

Средний размер частиц и распределение размера частиц А гранулированного порошка.

Стандартные сита 10, 20, 32, 48, 60 и 83 меш (дюйм меш) помещают в таком порядке сверху и ПТФЭ гранулированный порошок помещают в сито 10 меш. Сита подвергаются вибрации для того, чтобы более мелкие частицы высыпались по порядку через каждое сито. Затем после того как отношение оставшегося на каждом сите порошка выражено в %, суммарные проценты (ордината) каждого оставшегося порошка наносят на логарифмическую бумагу в зависимости от величины отверстий каждого сита и эти точки соединяют в линию. Получают размер частиц, отношение которых составляет 50% на этой линии, и рассматривают его как средний размер частиц. Кроме того, мас.% гранулированного порошка, оставшегося на каждом из сит 10, 20, 32, 48, 60 и 83 меш, рассматриваются как распределение размера частиц А.

Распределение размера частиц В.

Распределение размера частиц В представляет собой массовое отношение частиц, имеющих диаметр, составляющий 0,7-1,3 от среднего размера частиц в расчете на целые частицы, которое рассчитывают путем умножения среднего размера частиц на 0,7 или 1,3. Полученные значения наносят на суммарную массовую процентную кривую и таким образом получают массовое процентное содержание.

Электростатический заряд. Портативный электростатический измеритель SFM775, полученный от компании Ion Systems, Inc., используют для определения электростатического заряда.

Сопротивление разрыву (далее здесь может упоминаться как СР) и удлинение (далее здесь может упоминаться как Уд.).

Пресс-форму, имеющую внутренний диаметр 100 мм, заряжают 25 г порошка и постепенно повышают давление в течение приблизительно 30 секунд до тех пор, пока конечное давление не станет равно приблизительно 300 кг/см2. Затем давление поддерживают в течение двух минут для получения предварительно формованного изделия. Предварительно формованное изделие вынимают из пресс-формы для формования и помещают в электрическую печь при 365oС, где оно подвергается спеканию в течение трех часов. Затем спекшееся изделие штампуют с помощью JIS штампа 3 с получением образца. Давление при разрыве и удлинение образца измеряют в соответствии с JIS К 6891-58 путем растяжения при скорости растяжения 200 мм/мин с автографом, имеющим грубый вес 500 кг.

Угол естественного откоса.

Измеряют с помощью тестера порошка, полученного от фирмы Hosokawa Micron Co., Ltd.

Шероховатость поверхности.

Пресс-форму для формования с диаметром 50 мм заряжают 210 г порошка и держат в течение пяти минут при формовочном давлении 300 кг/см2. Полученное предварительно формованное изделие нагревают от комнатной температуры до 365oС со скоростью нагревания 50oС/час. После выдерживания при 365oС в течение 5,5 часов предварительно формованное изделие охлаждают со скоростью охлаждения 50oС/час. Верхнюю поверхность полученного формованного изделия измеряют в соответствии со способом центральной линии средней шероховатости (Ra), описанным в JIS В 0601, используя прибор для измерения шероховатости поверхности, полученный от Tokyo Seimitsu Kikai Kabushiki Kaisha.

Пробивное напряжение.

Блок из формованного изделия, который произведен тем же способом, что и при измерении значения Z, разрезают, получая срезанный слой толщиной 0,1 мм. Пробивное напряжение измеряют, используя полученный срезанный слой, в соответствии с JIS К 6891.

Значение Z.

Пресс-форму диаметром 50 мм заполняют 200 г гранулированного порошка и затем выдерживают при формующем давлении 300 кг/см2 в течение пяти минут. Полученное предварительно формованное изделие (диаметр приблизительно 50 мм, толщина 50 мм) нагревают от комнатной температуры до 365oС со скоростью повышения температуры 50oС/час. После выдерживания при 365oС в течение 5,5 часов предварительно формованное изделие охлаждают со скоростью охлаждения 50oС/час и затем формованное изделие разрезают поперек с помощью токарного станка в точке, находящейся на расстоянии приблизительно 25 мм от конца (в его центральной части). Затем значение Z центра разрезанной части измеряют с помощью способа измерения значения Z колориметрической системы XYZ Commission International de Leclairage.

Предпочтительное соотношение каждого компонента для получения ПТФЭ гранулированного порошка по настоящему изобретению, не содержащего наполнителя, является, например, таким:

ПТФЭ порошок, части - 100

Неионные и/или анионные поверхностно-активные вещества, % от количества ПТФЭ порошка - 0,01-5,00

Органическая жидкость, образующая поверхность раздела фаз жидкость - жидкость, части - 30-90

ПТФЭ гранулированный порошок, не содержащий наполнителя и полученный из этих компонентов, используемых в соотношениях, указанных выше, является преимущественным с точки зрения большой кажущейся плотности, маленького угла естественного откоса и хорошей текучести. Более предпочтительными являются компоненты:

ПТФЭ порошок (средний размер частиц после грануляции не более чем 130 мкм, особенно менее чем 100 мкм), части - 100

Неионное поверхностно-активное вещество, % от количества ПТФЭ порошка, мас.% - 0,02-1,0

Органическая жидкость, образующая поверхность раздела фаз жидкость - жидкость, части - 50-80

ПТФЭ гранулированный порошок, не содержащий наполнителя и полученный из этих компонентов, используемых в соотношениях, указанных выше, является преимущественным с точки зрения маленького среднего размера частиц, узкого распределения размера частиц и с такой точки зрения, что шероховатость поверхности формованного изделия, полученного из гранулированного порошка, является маленькой.

Настоящее изобретение объясняется далее посредством примеров, но не ограничивается ими.

Пример 1

В 200-литровый резервуар для гранулирования, оборудованный коническими лопастями, загружают от 120 до 150 литров деионизированной воды и температуру резервуара доводят до 20-28oС. Затем резервуар заряжают 30 кг ПТФЭ порошка (ТФЭ гомополимер, т.е. ПОЛИФЛОН ТФЭ формующий порошок М-12, полученный от Daikin Industries, Ltd.), полученный путем суспензионной полимеризации и размельчения до частиц со средним размером 34 мкм. Затем добавляют неионное поверхностно-активное вещество (Puronon #208, представленное формулой

и полученное от Nippon Yushi Kabushiki Kaisha) в количестве 0,100% при вращении конических лопастей при 400 об/мин. Через 2-3 минуты добавляют 19,1 кг СН2Сl2 как органическую жидкость. Затем после перемешивания при 400 об/мин в течение пяти минут для того, чтобы сделать органическую жидкость совместимой с ПТФЭ порошком, смесь из резервуара подают на линейный миксер, находящийся снаружи от резервуара, для внешней циркуляции в течение 10 минут. Содержимое резервуара нагревают до 37-39oС в течение 15 минут и поддерживают эту температуру в течение 15 минут для отгонки органической жидкости. В течение этого периода времени вращение конических лопастей поддерживалось при 400 об/мин.

После остановки вращения гранулят отделяют от воды, используя сито 150 меш, и просеянный гранулят высушивают при 165oС в течение 20 часов с помощью сушки с циркулирующим горячим воздухом типа бокса, получая гранулированный порошок настоящего изобретения.

Физические свойства полученного ПТФЭ гранулированного порошка, не содержащего наполнителя, и формованного изделия, полученного из этого порошка, определяли с помощью способов, описанных выше.

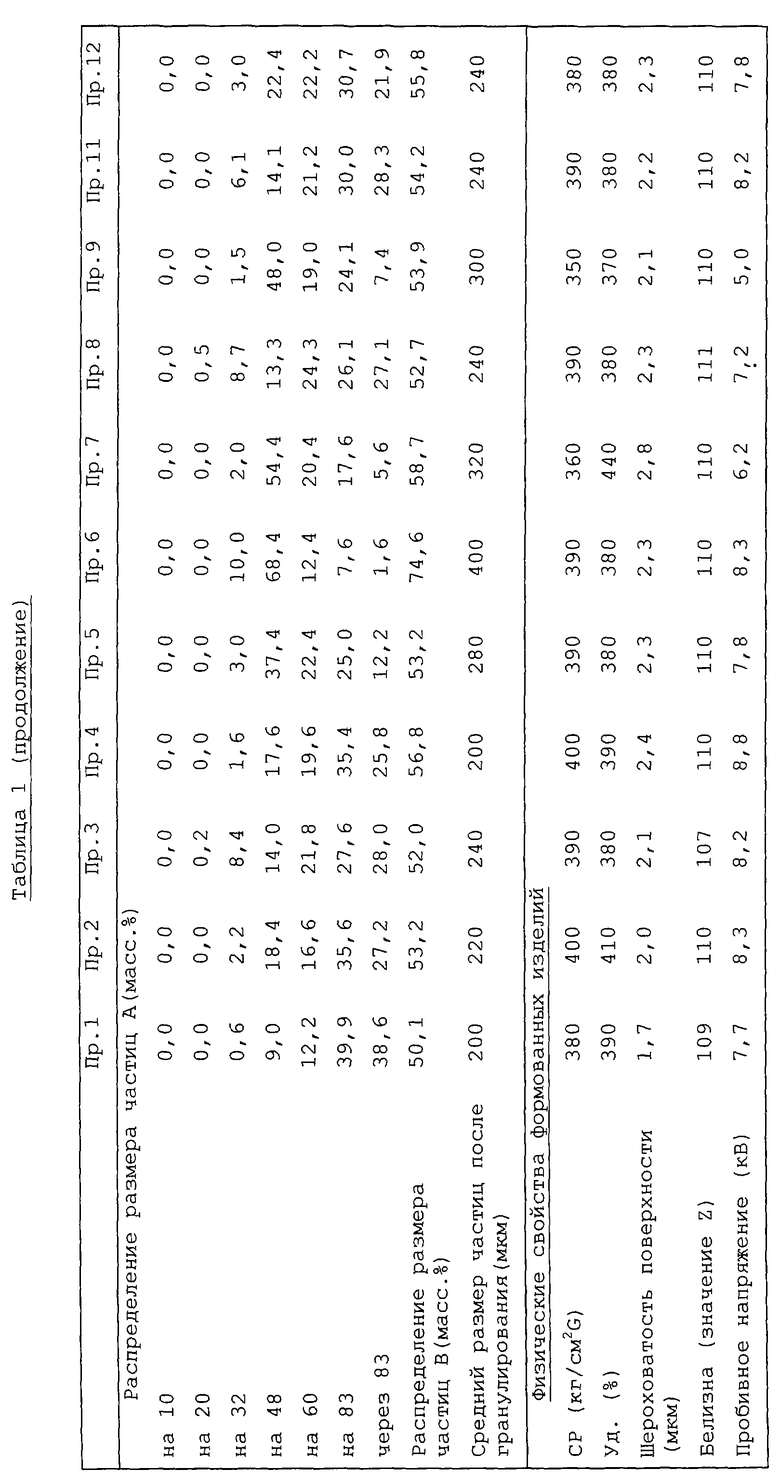

Результаты приведены в таблице 1.

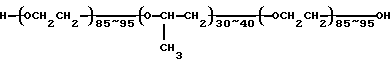

Примеры 2-11

Повторяют такие же процедуры, как и в примере 1, за исключением используемых количеств и видов поверхностно-активного вещества, периода времени поддержания температуры при 37-39oС и количества органической жидкости, образующей с водой поверхность раздела фаз жидкость - жидкость, что показано в таблице 1, получая ПТФЭ гранулированный порошок настоящего изобретения, не содержащий наполнителя. Проводят такие же тесты, как и в примере 1. Их результаты приведены в таблице 1.

Неионное поверхностно-активное вещество, используемое в примере 4, и анионное поверхностно-активное вещество, используемое в примерах 8 и 9 приведены ниже соответственно.

Puronon #104:

получено от Nippon Yushi Kabushiki Kaisha.

DS-101: анионное поверхностно-активное вещество, получено от Daikin Industries, Ltd., водный аммониевый раствор перфтороктановой кислоты.

Кроме того, что касается ПТФЭ гранулированного порошка, полученного в примере 7, не содержащего наполнителя, фотографии частиц порошка были получены следующим образом. Форма частиц: с использованием оптического микроскопа Video Microscope от SONY Corporation были получены фотографии при увеличении х100 и увеличении х200.

Результаты показаны на фиг.2 и 3.

В колонке распределения размера частиц А таблицы 1 на 10, на 20, на 32, на 48, на 60 и на 83 обозначает проценты частиц, остающихся соответственно на ситах 10, 20, 32, 48, 60 меш и 83 меш обозначает проценты частиц, прошедших через сито 83 меш.

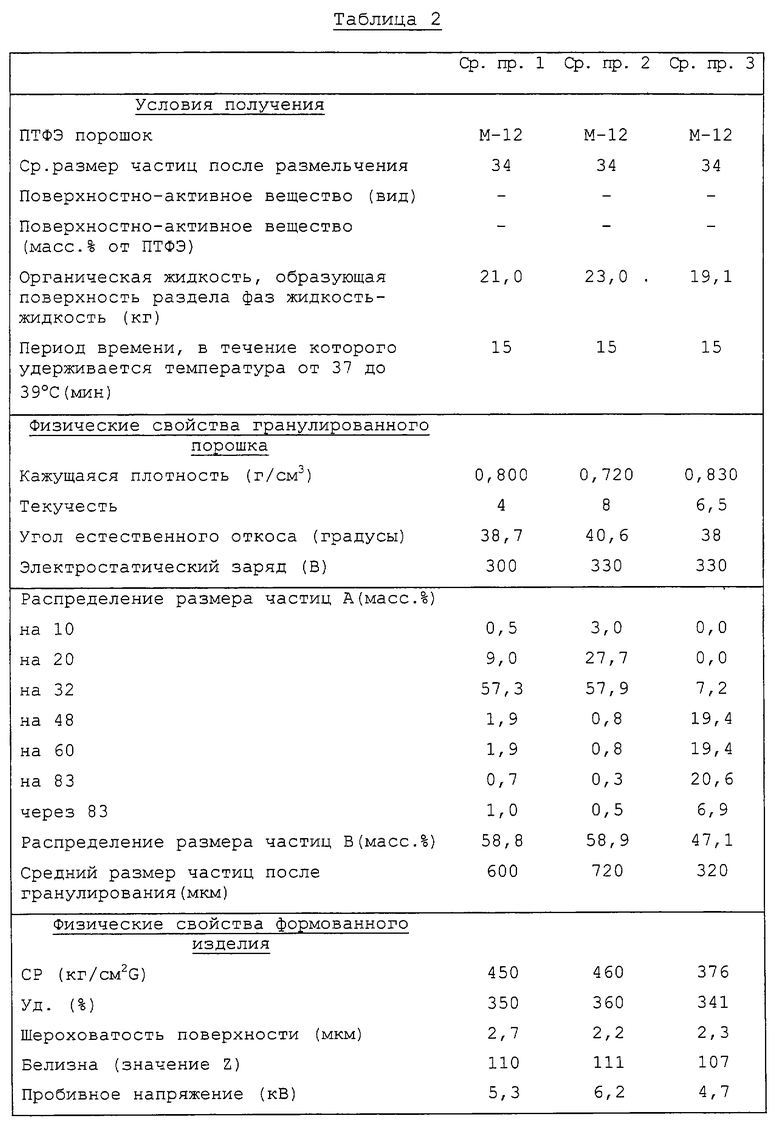

Сравнительные примеры 1-3

Повторяют такие же процедуры, как и в примере 1, за исключением того, что не используют неионное поверхностно-активное вещество, получая ПТФЭ гранулированный порошок, не содержащий наполнителя. Проводят такие же тесты, как и в примере 1. Что касается сравнительного примера 1, фотографию делали таким же способом, как и в примере 7. Результаты приведены в таблице 2 и фиг.4.

Из результатов таблиц 1 и 2 очевидно, что ПТФЭ гранулированный порошок, не содержащий наполнителя, который получен по способу настоящего изобретения, имеет большую кажущуюся плотность, особенно маленький размер частиц, узкое распределение размера частиц, маленький электростатический заряд и превосходную текучесть, несмотря на маленький размер частиц. Кроме того, формованное изделие, полученное из гранулированного порошка, является превосходным по сопротивлению разрыву и удлинению и имеет низкую шероховатость поверхности, высокое пробивное напряжение и высокую степень белизны (значение Z).

Кроме того, видно, что в соответствии со способом получения настоящего изобретения средний размер частиц и распределение размера частиц ПТФЭ гранулированного порошка можно контролировать путем добавления количества поверхностно-активного вещества.

Фиг. 2 и 3 представляют собой фотографии примера 7, сделанные с помощью оптического микроскопа, которые демонстрируют структуру частиц ПТФЭ гранулированных порошков настоящего изобретения. Фиг.4 представляет собой фотографию, сделанную с помощью оптического микроскопа, которая демонстрирует структуру частиц ПТФЭ гранулированных порошков, полученных в соответствии с традиционным способом гранулирования, без использования поверхностно-активного вещества (сравнительный пример 1).

Из этих чертежей очевидно, что, хотя частицы ПТФЭ гранулированного порошка настоящего изобретения являются почти сферическими, частицы ПТФЭ гранулированного порошка, полученные в соответствии с вышеупомянутым традиционным способом гранулирования, не являются сферическими. Кроме того, частицы ПТФЭ гранулированного порошка настоящего изобретения значительно меньше, чем частицы ПТФЭ гранулированного порошка, не содержащего наполнителя, который получен в соответствии с вышеупомянутым традиционным способом гранулирования.

Причиной, по которой ПТФЭ гранулированный порошок настоящего изобретения является превосходящим по текучести порошка, не смотря на маленький средний размер частиц, может быть то, что, например, форма частиц является почти сферической, как упомянуто выше.

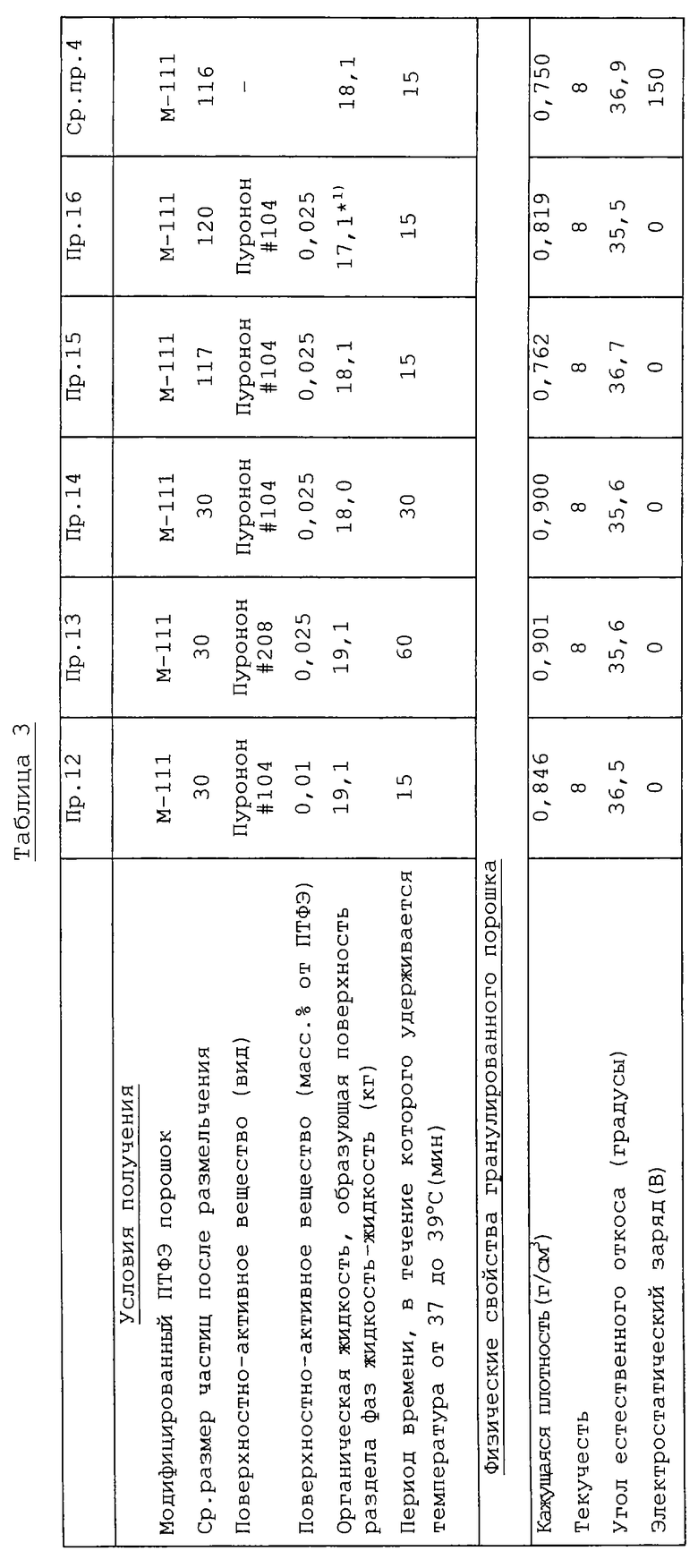

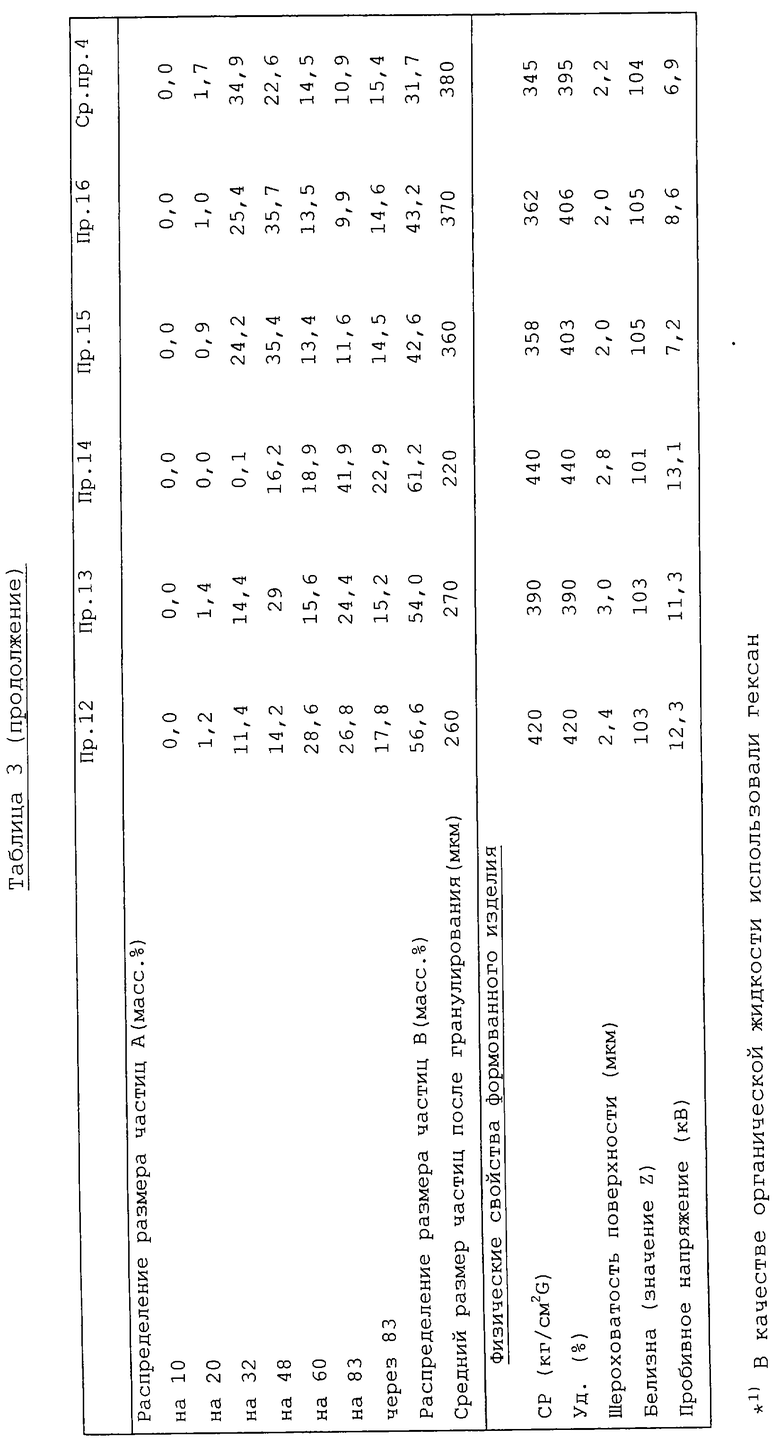

Примеры 12-16

Повторяют такие же процедуры, как и в примере 1, исключая использование ПТФЭ порошка (ПОЛИФЛОН ТФЭ формующий порошок М-111, полученный от Daikin Industries, Ltd., модифицированный ПТФЭ, с которым сополимеризовано небольшое количество перфтор(винилового эфира)), обладающий средним размером частиц после гранулирования 30 мкм (примеры 12-14), 117 мкм (пример 15) и 120 мкм (пример 16), период времени, в течение которого поддерживают температуру при 37-39oС, и количество и виды неионного поверхностно-активного вещества и органической жидкости, образующей с водой поверхность раздела фаз жидкость - жидкость (дихлорметан в примерах 12-15 и циклогексан в примере 16), что продемонстрировано в таблице 3, получая ПТФЭ гранулированный порошок настоящего изобретения, не содержащий наполнителя. Проводят такие же тесты, как и в примере 1, и их результаты приведены в таблице 3.

Сравнительный пример 4

Повторяют такие же процедуры, как и в примере 1, за исключением того, что используют ПТФЭ порошок (ПОЛИФЛОН ТФЭ формующий порошок М-111, средний размер частиц после гранулирования 116 мкм) и что не применяют поверхностно-активного вещества, получая ПТФЭ гранулированный порошок, не содержащий наполнителя. Проводят такие же тесты, как и в примере 1. Результаты приведены в таблице 3.

Как становится очевидным из таблицы 3, и модифицированный ПТФЭ может сделать кажущуюся плотность гранулированного порошка больше, электростатический заряд равным нулю, а формованные изделия, полученные из гранулированного порошка, будут иметь замечательные сопротивление разрыву и удлинение, и пробивное напряжение не менее чем 7 В. Особенно в случае, если средний размер частиц необработанного модифицированного ПТФЭ порошка после размельчения составляет не более чем 130 мкм, особенно менее чем 100 мкм, полученный гранулированный порошок имеет маленький размер частиц, узкое распределение размера частиц и замечательную текучесть, несмотря на маленький размер частиц.

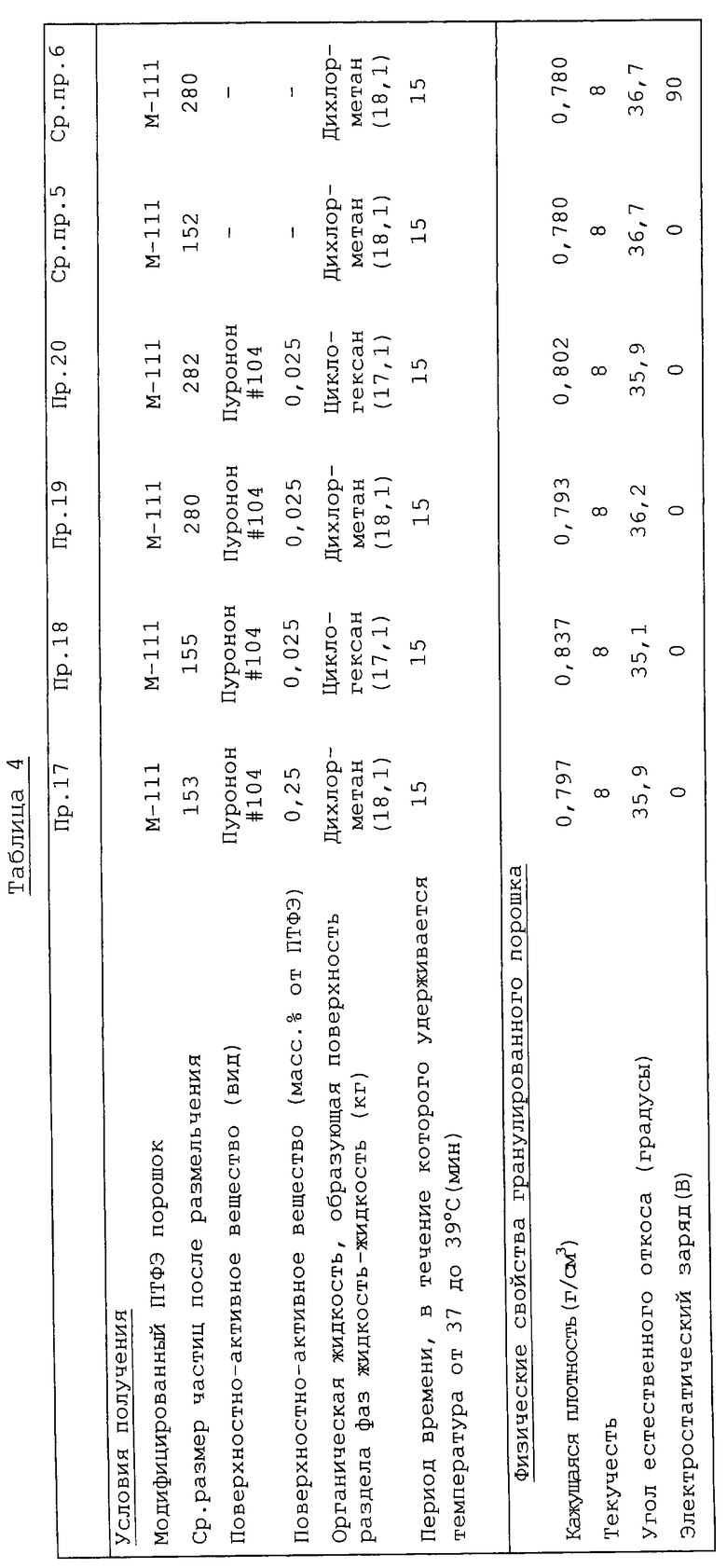

Примеры 17-20 и сравнительные примеры 5 и 6

Повторяют те же процедуры, что и в примере 12, за исключением того, что применяют необработанный модифицированный порошок ПТФЭ и условия получения, которые приведены в таблице 4, получая ПТФЭ гранулированный порошок, не содержащий наполнителя. Проводят те же тесты, что и в примере 1, их результаты приведены в таблице 4.

Как показано в таблице 4, даже если первичный размер частиц необработанного ПТФЭ после размельчения составляет от 150 до 300 мкм, не только кажущаяся плотность может быть увеличена, но также электростатический заряд может стать равным нулю.

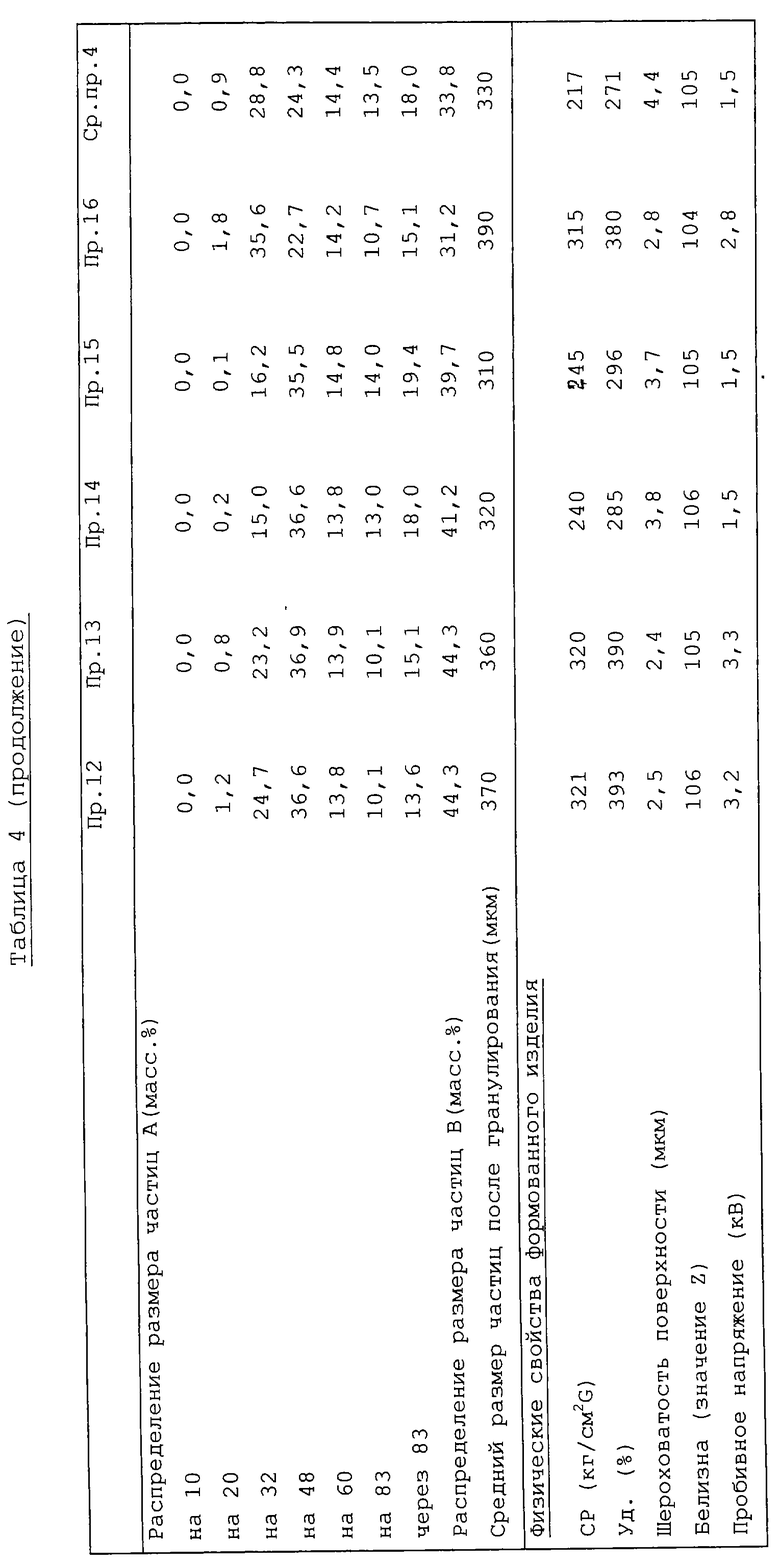

Примеры 21 и 22 и сравнительные примеры 7 и 8

Повторяют те же процедуры, что и в примере 1, за исключением того, что используют необработанный модифицированный порошок ПТФЭ, а условия получения такие, как показано в таблице 5 (органическая жидкость: дихлорметан), получая ПТФЭ гранулированный порошок, не содержащий наполнителя. Проводят те же тесты, что и в примере 1. Результаты приведены в таблице 5.

Как показано в таблице 5, даже если первичный размер частиц необработанного ПТФЭ после размельчения составляет от 150 до 300 мкм, не только кажущаяся плотность может быть увеличена, но также электростатический заряд может стать равным нулю.

ПРИМЕНЕНИЕ В ПРОМЫШЛЕННОСТИ

ПТФЭ гранулированный порошок настоящего изобретения, не содержащий наполнителя, который в своей главной фракции содержит в основном сферические частицы, имеет большую кажущуюся плотность, маленький средний размер частиц, маленький электростатический заряд и узкое распределение размера частиц, является превосходным по текучести порошка, несмотря на маленький размер частиц. А также формованный продукт, полученный из гранулированного порошка, является превосходным по сопротивлению разрыву и удлинению и имеет низкую шероховатость поверхности, высокое пробивное напряжение и высокую степень белизны (значение Z).

Кроме того, способ получения по настоящему изобретению не только может представлять ПТФЭ гранулированный порошок, обладающий, как указано выше, замечательными физическими свойствами, но также особенно позволяет контролировать средний размер частиц и распределение размера частиц с помощью определенного количества поверхностно-активного вещества и позволяет получать гранулированный порошок, обладающий узким распределением размера частиц.

Изобретение относится к гранулированному политетрафторэтиленовому (ПТФЭ) порошку, не содержащему наполнителя, и способу его получения. Способ получения порошка заключается в том, что гомополимер ПТФЭ или модифицированный ПТФЭ, не содержащий наполнителя, гранулируют в воде при перемешивании в присутствии органической жидкости, которая образует поверхность раздела фаз жидкость - жидкость с водой. ПТФЭ получен суспензионной полимеризацией и имеет размер частиц не менее 10 мкм и менее 100 мкм. Процесс гранулирования проводят в присутствии неионного или анионного ПАВ. Полученный по изобретению порошок обладает большой кажущейся плотностью, небольшими средним размером частиц, электростатическим зарядом, углом естественного откоса, узким распределением размера частиц, хорошими показателями текучести порошка, высокой степенью белизны. 6 с. и 11з.п. ф-лы, 4 ил., 5 табл.

| Траверса для лесоматериалов | 1973 |

|

SU455210A1 |

| US 5216068 А, 01.01.1993 | |||

| Способ получения гранулированного порошка из политетрафторэтилена | 1973 |

|

SU506607A1 |

| SU 223308 А, 18.11.1968 | |||

| Способ гранулирования фенопластов | 1981 |

|

SU952620A1 |

| МОРГАН П.У | |||

| Поликонденсационные процессы синтеза полимеров | |||

| - Л.: Химия, Ленинградское отделение, 1970, с.40 и 43. | |||

Авторы

Даты

2003-10-27—Публикация

1998-02-19—Подача