Изобретение относится к медицинской технике, а именно к поверхностной модификации металлических медицинских имплантатов, в частности сосудистых стентов из TiNi сплавов с эффектом памяти формы, и может быть использовано для повышения рентгеноконтрастности, тромборезистентности, биосовместимости и усталостных характеристик стентов и других сосудистых имплантатов, а также инструментов для эндоскопической хирургии.

В настоящее время для повышения рентгеноконтрастности и биосовместимости TiNi сплавов и стентов, изготовленных из этих сплавов, используются тонкопленочные покрытия из тантала, осаждаемые различными PVD методами [1-5].

В изобретении [1], наиболее близком к заявленному изобретению по совокупности признаков, описан способ получения рентгеноконтрастного, биосовместимого покрытия из тантала для медицинских устройств, таких как сосудистые стенты из TiNi сплава, способного выдерживать без отслоения высокие (до 8 %) деформации, присущие этим устройствам. Для осаждения Ta покрытия на TiNi стенты была использована несбалансированная цилиндрическая магнетронная распылительная система, содержащая два катода из тантала и работающая на постоянном или переменном (40 кГц) токе. В качестве рабочего газа использовали ксенон или криптон. Общая мощность магнетронного разряда для обоих катодов составляла 2 кВт или 4 кВт, а напряжение смещения, прикладываемое к стентам во время осаждения покрытия, составляло -50 В или -150 В. Предварительно стенты подвергали двойной очистке в ультразвуковой ванне, обдувке азотом и сушке горячим воздухом с целью повышения адгезии покрытия. Время выхода МРС на рабочий режим осаждения покрытия составляло 10 мин. Время, необходимое для осаждения Ta покрытия толщиной ~10 мкм, составляло 2.25 и 4.5 ч при мощности 4 и 2 кВт соответственно. Равновесная температура стентов во время осаждения покрытия полностью определялась процессом осаждения и находилась в пределах от 150 до 450 °С. Ta покрытие имело пористую столбчатую структуру, ориентированную перпендикулярно поверхности подложки; отслаивание покрытия не превышало 1% от площади поверхности покрытия при деформации подложки ~8 %. Покрытие обладало высокой рентгеноконтрастностью [1,4].

Известен также способ формирования функциональных тонкопленочных Ti-Ta покрытий на подложках из Ti и Si [6] и кварцевого стекла [7]. В обоих случаях Ti-Ta покрытия были получены путем одновременного магнетронного распыления катодов, изготовленных из титана и тантала, при давлении рабочего газа (Ar) 0.67 Па. Толщина Ti-Ta покрытий составляла 0.3 мкм [6] и ~3 мкм [7], при этом покрытие, описанное в [7], имело, как и в [1], столбчатую структуру, ориентированную перпендикулярно поверхности подложки.

Все известные Ta покрытия, осажденные PVD методами на подложки из TiNi сплавов (далее – TiNi подложки), в том числе Ta покрытие, заявленное в [1], независимо от их толщины и метода осаждения, обладают поликристаллической структурой и имеют следующие недостатки: ограниченная адгезионная прочность покрытия, связанная с наличием сравнительно резкой границы раздела покрытие/подложка; термомеханическая несовместимость Tа покрытия и TiNi подложки (стента), обусловленная большим различием температурных коэффициентов линейного расширения α и модуля упругости E тантала (α = 6.6×10-6 K-1, E= 190 ГПа) [8] и TiNi сплава (B2 фаза) (α = 11×10-6 K-1, E= 75 ГПа) [9]; наличие пористости [1,4] и текстуры [1,3-5] в покрытии. В совокупности эти факторы создают опасность отслоения Ta покрытия и возникновения усталостных трещин в самом имплантате в условиях циклических изгибных нагрузок и значительных деформаций (до ~4-6 %), которым он подвергается в процессе функционирования в организме человека, т.е. увеличивают риск дополнительного снижения срока безопасной службы имплантата.

От термомеханической несовместимости в значительной степени свободны тонкопленочные покрытия из сплавов Ti-(30÷40) ат.% Ta, обладающие высокотемпературным эффектом памяти формы. Температурный интервал мартенситного превращения этих сплавов на 50÷100 °С выше комнатной температуры [10], поэтому при температуре человеческого организма они находятся в высокоэластичных мартенситных состояниях. Вследствие этого данные сплавы по упругим характеристикам близки к TiNi сплавам (для сплава Ti-35 ат. % Ta величина E ≈ 70 ГПа [11]) и сопоставимы с мышечными тканями. Эти свойства сохраняются и в тонкопленочных Ti-Ta покрытиях того же состава, полученных с помощью одновременного магнетронного распыления Ti и Ta мишеней на различные подложки [7,12]. Кроме того, Ti-Ta сплавы обладают высокой коррозионной стойкостью и биосовместимостью [13], а присутствие большой весовой доли Ta (~70 вес. %) обеспечивает их повышенную рентгеноконтрастность по сравнению с TiNi сплавами. Покрытия из сплавов Ti-(30÷40) ат. % Ta, полученные, как и покрытия из чистого Ta [1,3-5], методами магнетронного распыления, имеют столбчатую наноразмерную структуру [6]. Анизотропная структура покрытия в сочетании с резкой границей с подложкой делает эти покрытия малоперспективными с точки зрения усталостных характеристик системы Ti-Ta (покрытие)/TiNi (подложка).

Таким образом, осаждение покрытий из чистого Ta и сплавов Ti-Ta на TiNi подложки и имплантаты из TiNi сплавов с целью повышения их рентгеноконтрастности и биосовместимости может с большой вероятностью приводить к ухудшению механических свойств стентов, в том числе их усталостных характеристик, определяющих срок безопасного функционирования.

Одновременное повышение рентгеноконтрастности, биосовместимости и усталостных характеристик имплантатов из TiNi сплавов при сохранении характеристик эффекта памяти формы и сверхэластичности на исходном уровне может быть достигнуто путем формирования аморфного или аморфно-нанокристаллического поверхностного слоя толщиной до 5÷10 мкм с монотонным диффузионным переходом к материалу подложки. Как известно, аморфные металлические сплавы на микромасштабном уровне имеют однородную, изотропную, неупорядоченную атомную структуру. Благодаря отсутствию границ зерен и других дефектов, свойственных обычным поликристаллическим сплавам, аморфные сплавы, в том числе на основе Ti, являющиеся перспективными металлическими биоматериалами, обладают высокими механическими, в т.ч. усталостными характеристиками [14,15], а также высокой коррозионной стойкостью и биосовместимостью [15,16].

Технологической проблемой предлагаемого изобретения является разработка способа синтеза рентгеноконтрастного поверхностного Ti-Ta-Ni сплава с аморфной или аморфно-нанокристаллической структурой на TiNi подложке.

Техническим результатом предлагаемого изобретения является синтез поверхностного Ti-Ta-Ni сплава с аморфной или аморфно-нанокристаллической структурой на TiNi подложке с повышенным уровнем рентгеноконтрастности и тромборезистентности.

Указанный технический результат достигается тем, что синтез поверхностного Ti-Ta-Ni сплава на TiNi подложке осуществляют аддитивным методом путем многократного чередования в едином вакуумном цикле операций осаждения аморфообразующей пленки и ее жидкофазного перемешивания с компонентами подложки; при этом в качестве аморфообразующих пленок используют пленки состава Ti60-70Ta40-30 (ат. %), осаждаемые магнетронным методом путем одновременного распыления катодов, изготовленных из титана и тантала. Жидкофазное перемешивание компонентов пленки и подложки с последующей высокоскоростной закалкой расплавленного поверхностного слоя осуществляют с помощью широкоапертурного низкоэнергетического сильноточного электронного пучка (НСЭП) с параметрами: длительность импульса τ = 2 ÷ 3 мкс, плотность энергии Es= 1.5 ÷ 2.5 Дж/см2.

В предлагаемом способе толщину аморфообразующей Ti-Ta пленки в каждом цикле синтеза выбирают в пределах от 50 до 100 нм; число импульсов в каждом цикле синтеза от 3 до 5; количество циклов синтеза от 10 до 50.

Перед первым циклом синтеза TiNi подложку облучают НСЭП с плотностью энергии 3 ÷ 5 Дж/см2; число импульсов – от 20 до 50. В процессе синтеза толщина расплавленного поверхностного слоя в каждом импульсе примерно на порядок превышает толщину Ti-Ta пленки, но меньше 1÷1.5 мкм. Общая толщина поверхностного Ti-Ta-Ni сплав не превышает 5 мкм. Температура TiNi подложки в процессе синтеза не превышает 200 °С.

В предлагаемом способе TiNi подложку перед первым циклом синтеза подвергают многократному (20-50 импульсов) облучению НСЭП при Es= 3÷5 Дж/см2 для предварительной очистки поверхностного слоя. Для синтеза поверхностного Ti-Ta-Ni сплава использовали пленки состава Ti60-70Ta40-30 (ат.%), осажденные магнетронным методом, обладающие высокотемпературным эффектом памяти формы и термомеханической совместимостью с TiNi подложкой. Толщина пленки в каждом цикле синтеза составляет d = 50 ÷ 100 нм. В процессе синтеза толщина расплавленного поверхностного слоя в каждом импульсе примерно на порядок превышает толщину Ti-Ta пленки, но меньше 1÷1.5 мкм. Общая толщина поверхностного Ti-Ta-Ni сплава, определяемая, главным образом, числом циклов синтеза, не превышает 5 мкм. Температура TiNi подложки в процессе синтеза поверхностного сплава не превышает 200 °С. В качестве TiNi подложек использовали тонкие (1 мм) пластинки из TiNi сплава и тонкую (диаметром 150 мкм) проволоку для сосудистых стентов.

Основными параметрами обработки, определяющими элементный состав, микроструктуру и толщину поверхностного Ti-Ta-Ni сплава, являются: толщина исходной Ti-Ta пленки d, осаждаемой на TiNi подложку, плотность энергии пучка Es и число импульсов n в каждом цикле синтеза поверхностного сплава путем жидкофазного перемешивания компонентов пленки и подложки, а также число циклов синтеза N.

Толщину исходной Ti-Ta пленки d, плотность энергии Es и число импульсов n выбирали, исходя из следующих взаимосвязанных условий: величина Es должна быть ограничена снизу порогом плавления системы пленка/подложка, а ее верхний предел должен быть достаточным для плавления поверхностного слоя толщиной ≤ 1 мкм и существенно меньше порога испарения пленки; толщина пленки d должна быть много меньше суммарного диффузионного пробега атомов пленки в расплаве подложке в каждом отдельном цикле синтеза, что необходимо для однородного жидкофазного перемешивания компонентов в расплаве.

Диффузионный пробег атомов пленки ℓD ≈ (2D⋅tm)0.5, где D – коэффициент диффузии атомов Ta и Ti в жидком TiNi, tm – время жизни расплава. Принимая коэффициент диффузии менее подвижных атомов Ta в расплаве TiNi D ≈ 5∙10-5 см2/с, а время жизни расплава tm ~10-6 с [17], получим, что за 1 импульс ℓD ≈100 нм. Отсюда следует, что при толщине исходной Ti-Ta пленки d =50 и 100 нм указанное выше условие будет надежно выполняться, если число импульсов НСЭП в каждом цикле синтеза будет n = 5 и 10 соответственно.

При τ = 2.5 мкс порог поверхностного плавления TiNi подложки достигается при Es= 1.3 ÷ 1.5 Дж/см2 [17]. В свою очередь, эксперименты на образцах [пленка (Ti60-70Ta30-40, ат. %, 50 нм)/подложка (TiNi)] показали, что импульсное плавление и перемешивание компонентов происходит при Es ≈ 2 Дж/см2. При этом толщина расплавленного слоя составляла ~1 мкм.

Число циклов синтеза N, которое, помимо финишной микроструктуры, определяет общую толщину поверхностного сплава, выбирали из условия, что эта величина, с одной стороны, должна обеспечивать повышение тромборезистентности поверхности (нижний предел), а с другой – быть достаточной для повышения рентгеноконтрастности (верхний предел). Отсюда следует, что толщина поверхностного сплава должна составлять от ~0.5 до ~ 5 мкм. Это означает, что при толщине исходной Ti-Ta пленки d = 100 нм число N должно быть в интервале от 10 до 50. С учетом этих данных большинство экспериментов по формированию поверхностных Ti-Ta-Ni сплавов проводили на системах пленка [(Ti60-70Ta40-30, ат. %), 50 и 100 нм)]/подложка (TiNi) при Es = 2 Дж/см2, n = 5 и N = 20 ÷ 30.

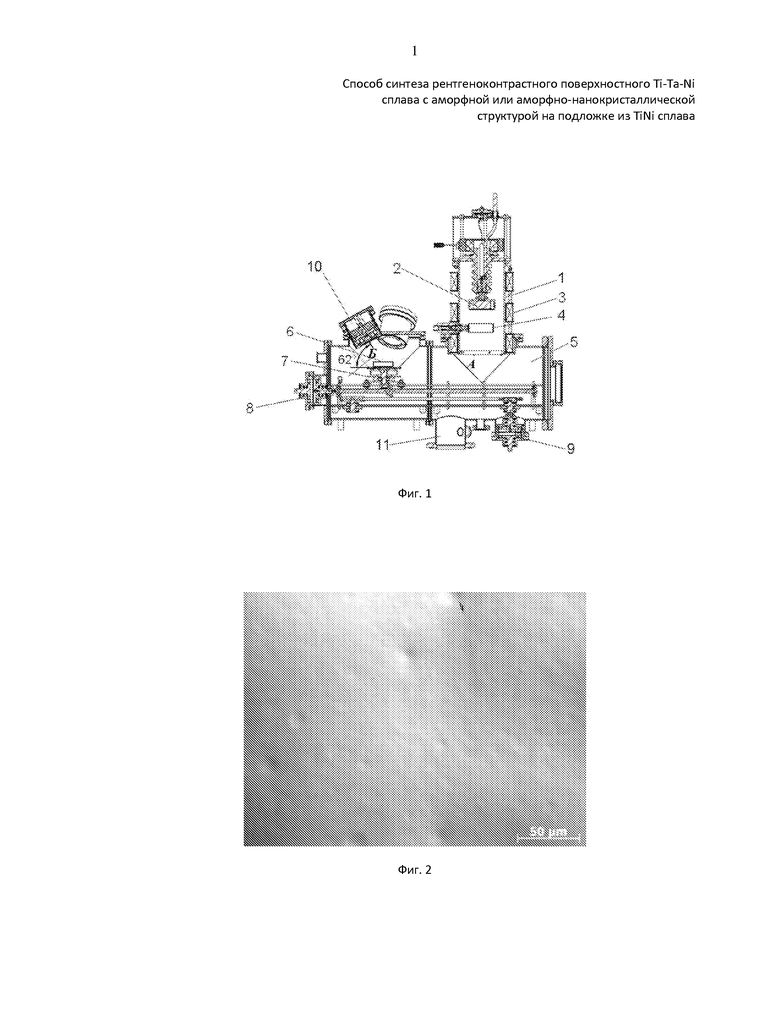

Формирование поверхностного Ti-Ta-Ni сплава осуществлялось на установке «РИТМ-СП» (Институт сильноточной электроники СО РАН, г. Томск, Россия), описанной в [18,19].

Схема установки «РИТМ-СП» представлена на фиг.1, где: 1 – корпус электронной пушки; 2 – взрывоэмиссионный катод электронной пушки; 3 – соленоид электронной пушки; 4 – анод электронной пушки; 5 – вакуумная камера; 6 – TiNi подложка; 7 – рабочий стол для размещения подложек; 8 – привод вращения рабочего стола; 9 – привод перемещения рабочего стола; 10 – магнетронная распылительная система (МРС); 11 – патрубок откачки. Позиции А и Б – позиции, в которых подложка находится под электронным пучком и МРС соответственно.

Установка включает электронную пушку, генерирующую НСЭП (10 - 30 кэВ, ток пучка до 25 кА, τ = 2 ÷ 4 мкс, диаметр пучка до 80 мм) и планарную магнетронную распылительную систему (МРС), смонтированные на общей вакуумной камере. Электронная пушка включает в себя корпус, взрывоэмиссионный катод, анод сильноточного отражательного разряда, формирующего плазменный анод, и соленоид. Плотность энергии Es, используемой для предварительной обработки подложки и импульсного плавления систем пленка/подложка, контролировали калориметром с точностью не хуже ±15%.

МРС состоит из трёх несбалансированных магнетронов, симметрично расположенных по окружности (под углом 28° к нормали к рабочему столу) и предназначена для одновременного напыления на подложку трёх материалов. Для напыления Ti-Ta пленки использовали два магнетрона с соответствующими мишенями диаметром 75 мм и толщиной 4 мм; чистота обеих мишеней была не хуже 99,95%. В качестве рабочего газа при магнетронном распылении и обработке НСЭП использовали аргон при давлении 0.1 и 0.05 Па соответственно. Питание обоих магнетронов осуществлялось от источников постоянного тока без подачи смещения на подложку. Для повышения равномерности напыления пленки рабочий стол с закрепленными на нем TiNi подложками вращался вокруг своей оси со скоростью 20 об/мин. Скорость осаждения Ti-Ta пленки при одновременном распылении Ti и Та катодов составила 1.8±0.3 нм/c при мощности магнетронного разряда 175 и 580 Вт соответственно.

Подложки были изготовлены из TiNi сплава марки ТН1 (МАТЭК-СПФ, Россия) в виде пластинок размерами 15×10×1 мм и проволоки диаметром 150 мкм. Химический состав TiNi сплава: Ti-55.08Ni-0.051C-0.03O-0.002N (вес.%), температура превращения AН=303 K. Исходными считались TiNi подложки, поверхности которых подвергали химическому травлению, затем – электролитической полировке и после этого 3-кратной промывке дистиллированной водой в ультразвуковой ванне.

Процесс синтеза поверхностного Ti-Ta-Ni сплава в случае, когда исходная пленка имеет состав Ti67Ta33 (ат.%) и толщину 50 нм, осуществляется в едином вакуумном цикле на установке, представленной на фиг. 1, в следующем порядке.

Одновременная очистка Ti и Ta магнетронных мишеней перед первой операцией распыления: давление рабочего газа 0,1 Па, мощности магнетронного разряда – 175 Вт (Ti) и 580 Вт (Ta), время очистки – 5 мин. TiNi подложка находится в позиции А.

TiNi подложка остается в позиции А. Предварительная НСЭП-обработка TiNi подложки с целью жидкофазного растворения неметаллических включений в расплавленном поверхностном слое, его рафинированию/гомогенизации и повышения адгезии осаждаемой Ti-Ta пленки при τ = 2 ÷ 3 мкс, Emax= 25 кэВ, Es= 3 ÷ 5 Дж/см2, n = 20÷50, частота следования 1 имп/5; диаметр пучка ~60 мм.

Подложка перемещается в позицию Б. Операция осаждения на TiNi подложку пленки состава Ti67Ta33 (ат.%) толщиной 50 нм: одновременное осаждение Ti и Ta при мощности магнетронного разряда 175 и 580 Вт соответственно в течение 35 с. Во время осаждения TiNi подложка вращается со скоростью 20 об/мин.

TiNi подложка перемещается в позицию А. Операция жидкофазного перемешивания компонентов Ti67Ta33 (ат.%) пленки и TiNi подложки c помощью НСЭП при τ = 2 ÷ 2.5 мкс, Es = 2 Дж/см2, n = 5.

Последние две операции, чередуясь, повторяются по 20 раз (N=20), следовательно, суммарная толщина осажденной пленки составляет 1 мкм. В процессе синтеза поверхностного сплава температура TiNi подложки, измеряемая с помощью термопары, расположенной на тыльной стороне образца, не превышала 200 °C.

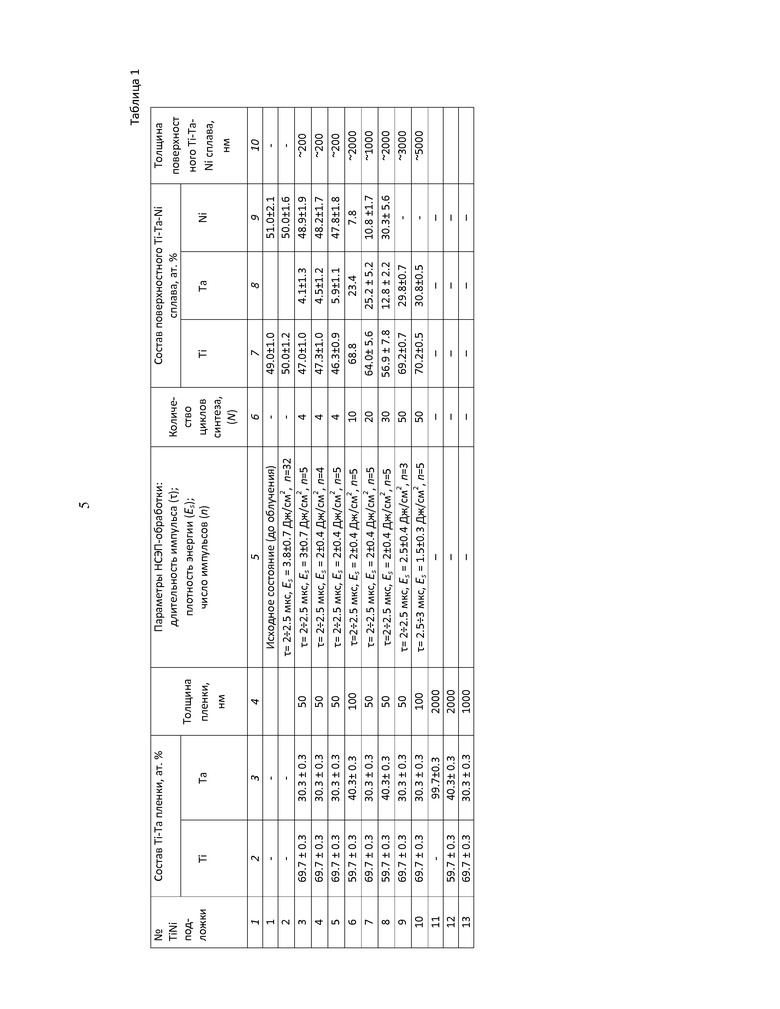

Элементный состав исходной аморфообразующей Ti-Ta пленки определяли методом энерго-дисперсионного микроанализа (ЭДМА) с помощью системы “INCA EDS system” (Oxford Instruments, Англия), установленной на растровом электронном микроскопе (РЭМ) “EVO 50, Zeiss” (Германия) при ускоряющем напряжении 10 кВ. Толщина анализируемого поверхностного слоя составляла 0.3 ÷ 0.5 мкм. Для измерений использовали Ti-Ta покрытия толщиной 1 и 2 мкм на TiNi подложках. Элементный состав Ti-Ta пленок (покрытий) приведен в табл. 1 (подложки 12 и 13). Аналогичным методом определяли элементный состав поверхностных Ti-Ta-Ni сплавов. Усредненные элементные составы TiNi подложки в исходном состоянии и поверхностных Ti-Ta-Ni сплавов также приведены в табл. 1.

Структурно-фазовое состояние поверхностных Ti-Ta-Ni сплавов определяли методами рентгеноструктурного анализа (РСА) и просвечивающей электронной микроскопии тонких фольг с использованием метода микродифракции (ПЭМ/МД). РСА проводили на дифрактометре Shimadzu XRD 6100 (Shimadzu, Япония) в Cu-Kα излучении с использованием геометрии Брегга-Брентано. ПЭМ/МД анализ проводили на электронном микроскопе “JEM 2100” (JEOL, Япония) при ускоряющем напряжении 200 кВ.

Пример 1. Синтез поверхностного Ti-Ta-Ni сплава c аморфно-нанокристаллической структурой.

Условия синтеза: предварительная обработка TiNi подложки НСЭП при τ = 2 ÷ 2.5 мкс, Es = 3.8 ± 0.7 Дж/см2, n = 32. Элементный состав исходной Ti-Ta пленки №1: Ti69.7Ta30.3 (ат.%) (см. табл. 1, TiNi подложка 7), d = 50 нм; синтез поверхностного сплава при τ = 2 ÷ 2.5 мкс, Es = 2 ± 0.4 Дж/см2, n = 5, N = 20.

На фиг. 2 приведена оптическая микрофотография поверхностного Ti-Ta-Ni сплава №1 (табл. 1, TiNi подложка 7). Видно, что оплавленная поверхность свободна от микротрещин. Микрорельеф и шероховатость поверхности в основном определяется топографическими особенностями поверхности TiNi подложки, подвергнутой предварительной НСЭП-обработке. Присутствуют также отдельные мелкие микрократеры, возникшие на финишной стадии синтеза. Согласно данным РЭМ/ЭДМА (табл. 1, подложка 7) поверхностный Ti-Ta-Ni сплав №1 на глубинах 0.2 ÷ 0.8 мкм имеет следующий примерный состав: Ti64Ta25Ni11 (ат. %). Присутствие Ni связано с захватом этого элемента из расплавленной TiNi подложки и вытеснением его к поверхности на фронте затвердевания.

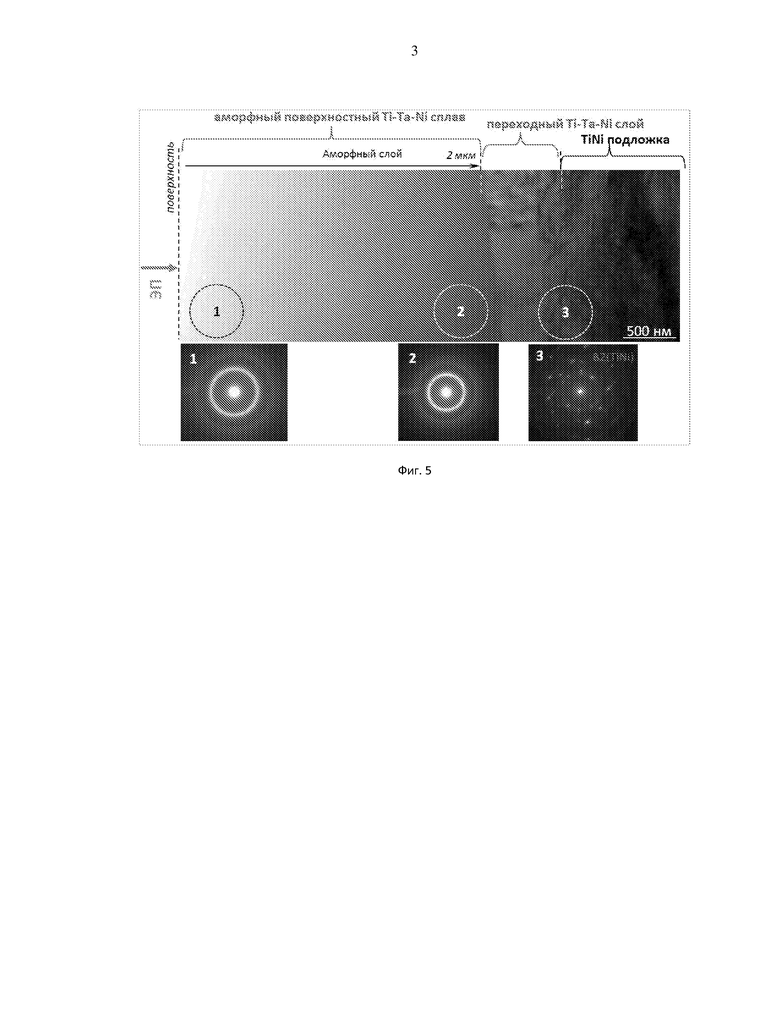

На фиг. 3 приведены рентгеновские дифрактограммы TiNi подложки в исходном состоянии (а) и после синтеза на ней поверхностного Ti-Ta-Ni сплава №1 (б). Наличие на дифрактограмме (б) двух диффузных гало в диапазонах углов 2θ = 30 ÷ 55 и 65 ÷ 80° свидетельствует о присутствии в поверхностном сплаве довольно большой объемной доли аморфной фазы. На фоне этих гало, помимо интенсивных рефлексов B2-фазы, принадлежащих TiNi-подложке, четко выявляются многочисленные малоинтенсивные рефлексы. Уширение этих рефлексов свидетельствует о том, что в поверхностном сплаве присутствуют также нанокристаллические фазы.

На фиг. 4 представлено ПЭМ изображение поверхностного Ti-Ta-Ni сплава №1 в поперечном сечении, составленное из набора последовательных светлопольных ПЭМ изображений всех подслоев: от внешнего приповерхностного слоя до последнего подслоя, граничащего с нерасплавленной TiNi подложкой. Согласно данным ПЭМ/МД/ЭДМА толщина поверхностного сплава, в котором концентрация Ta примерно постоянна (20 ÷ 25 aт. %), составляет ~1 мкм, что согласуется с суммарной толщиной Ta пленок, осажденных за 20 циклов (50 нм × 20 =1000 нм); общая толщина поверхностного слоя, легированного Ta, составляет ~2 мкм. Поверхностный слой имеет градиентную многослойную структуру, состоящую, как минимум, из 7 подслоев, отличающихся фазовым составом, атомной структурой и размером зерна. На фиг. 4 отдельные подслои обозначены индексами ①, ②, ③ и ④, а соответствующие этим подслоям картины микродифракции (МД) обозначены цифрами 1, 2, 3 и 4.

Сплошное диффузное гало на МД2 означает, что подслой ② имеет полностью аморфную структуру. Подслои ③ и ④ имеют нанокристаллическую структуру, что подтверждается видом МД3 и МД4.

Внешний (приповерхностный) слой толщиной ~200 нм имеет кристаллическую структуру, зерна которой кристаллографически одинаково ориентированы относительно нормали к поверхности. Под этим слоем формируется подслой ② толщиной ~400 нм, имеющий, как следует из соответствующей картины микродифракции (МД2), преимущественно аморфную структуру. Нижележащие нанокристаллические подслои состоят преимущественно из зерен α´ ´-мартенсита и β-аустенита (размер зерна от ~20 до ~100 нм) на основе системы Ti-Ta. За пределами поверхностного Ti-Ta-Ni сплава №1 расположена промежуточная зона толщиной ~1 мкм, характеризующаяся монотонным по глубине замещением тантала никелем и диффузионным переходом к TiNi подложке. Послойное строение поверхностного Ti-Ta-Ni сплава №1 и промежуточной зоны связано с циклическим характером процесса синтеза. Такой же аморфно-нанокристаллической структурой обладает поверхностный Ti-Ta-Ni сплав, синтезированный на TiNi подложке 9 (табл. 1).

Пример 2. Синтез поверхностного Ti-Ta-Ni сплава с аморфной структурой.

Условия синтеза: предварительная обработка TiNi подложки НСЭП при τ = 2 ÷ 2.5 мкс, Es = 3.8 ± 0.7 Дж/см2, число импульсов n = 32. Элементный состав исходной Ti-Ta пленки №2: Ti59.7Ta40.3 (ат.%) (табл. 1, TiNi подложка 8), d = 50 нм; синтез поверхностного сплава при τ = 2 ÷ 2.5 мкс, Es = 2 ± 0.4 Дж/см2, n = 5, N = 30.

Оплавленная поверхность поверхностного Ti-Ta-Ni сплава №2, как и в предыдущем примере 1, имеет сглаженный микрорельф и не содержит микротрещин. Согласно данным РЭМ/ЭДМА (табл. 1, TiNi подложка 8) поверхностный Ti-Ta-Ni сплав №2 на глубинах 0.2 ÷ 0.8 мкм имеет примерный состав Ti57Ta13Ni30 (ат. %), т.е. изменение режима синтеза привело к дополнительному (по сравнению с примером 1) обогащению поверхностного сплава Ni и соответствующему снижению концентрации Ta.

На фиг. 3в приведена дифрактограмма поверхностного Ti-Ta-Ni сплава №2 на TiNi подложкe. На этой дифрактограмме, как и в предыдущем случае (фиг. 3б), присутствуют два диффузных гало (при 2θ = 20 ÷ 50 и 65 ÷ 90°). Характер этих гало свидетельствует о том, что доля аморфной фазы в поверхностном Ti-Ta-Ni сплаве №2 существенно выше по сравнению с поверхностным Ti-Ta-Ni сплавом №1.

На фиг. 5 представлено светлопольное ПЭМ изображение поперечного сечения поверхностного Ti-Ta-Ni сплава №2 и три картины МД, полученные с участков, расположенных на различной глубине. Поверхностный слой состоит из поверхностного Ti-Ta-Ni сплава толщиной ~2 мкм и переходного слоя толщиной ~500 нм, граничащего с TiNi подложкой. Сплошные диффузные гало на МД1 и МД2 свидетельствуют о том, что весь поверхностный Ti-Ta-Ni сплав №2 имеет полностью аморфную структуру. Аналогичной аморфной структурой обладают поверхностные Ti-Ta-Ni сплавы, синтезированные на TiNi подложках 6 и 10 (табл. 1). Cклонность тройной системы Ti-Ta-Ni к аморфизации согласуется с термодинамическими расчетами [20], а также с результатами экспериментов по ионному перемешиванию тонкопленочных систем Ni/Ti/Ta [22] и механическому легированию порошковых Ni-Ti-Ta смесей [21].

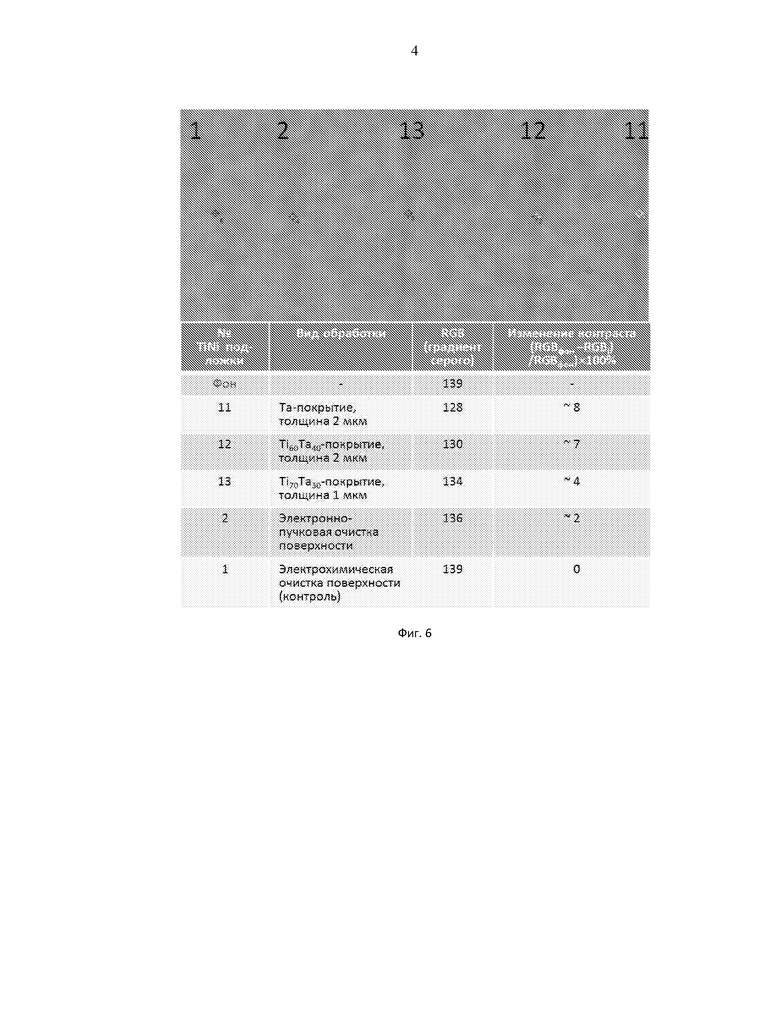

Пример 3. Повышение рентгеноконтрастности.

Эксперименты проводили на проволочных TiNi подложках (табл. 1, TiNi подложки 1, 2, 11–13). Для сравнительного анализа были использованы TiNi подложки двух типов:

с покрытиями:

- Ta, d = 2 мкм (табл. 1, TiNi подложка 11), Ti60Ta40 (ат. %), d = 2 мкм (табл.1, TiNi подложка 12),

- Ti70Ta30 (ат. %), d = 1 мкм (табл. 1, TiNi подложка 13);

без покрытий:

- после НСЭП обработки с целью очистки поверхности (табл. 1, TiNi подложка 2), - после электрохимической очистки поверхности (табл. 1, TiNi подложка 1).

Оценку рентгеноконтрастности TiNi подложек проводили на ангиографической установке Axiom Artis dFC (Siemens HealthCare GmbH, Germany) в НИИ кардиологии СО РАН (г. Томск) в режиме съемки, применяемом для коронарной ангиографии: напряжение 56 кВ, ток 13 мА, длительность серии 1с, частота 10 кадров/с, время выдержки 3.5 мс, фильтр 0.3 Cu.

Изображения TiNi подложек приведены на фиг. 6. Измерение контраста полученных изображений проводили с помощью программы Adobe Photoshop 10, в градиенте серого по шкале RGB от 0 (черный) до 255 (белый) [22]. Изменение контраста TiNi подложек по отношению к уровню контраста фона оценивали по формуле:

K=[(RGBфон-RGBi)/RGBфон]×100%,

где i – номер подложки.

Анализ результатов (фиг. 6) показал, что наличие покрытия Ti70Ta30 (ат. %) (табл. 1, TiNi подложка 13) толщиной 1 мкм привело к повышению контрастности подложки 13 на ~4 % как относительно фона, так и относительно TiNi подложек 1 и 2 без покрытий. Увеличение толщины покрытия в 2 раза (до 2 мкм) и концентрации в нем тантала на 10 ат.% (табл. 1, подложка 12) привело к повышению контрастности изображения на ~7 %, что почти в 2 раза больше, чем при наличии на TiNi подложке покрытия Ti70Ta30 (ат. %). Из данных, приведенных на фиг. 6, следует, что этот эффект сравним с повышением рентгеноконтрастности TiNi подложки при наличии на ней Ta покрытия такой же толщины (табл. 1, TiNi подложка 11).

Оценки показали, что в случае поверхностного Ti-Ta-Ni сплава №1 (пример 1) такой же эффект повышения рентгеноконтрастности TiNi подложки (7 ÷ 8 %) может быть получен, если толщина поверхностного сплава будет ~5 мкм.

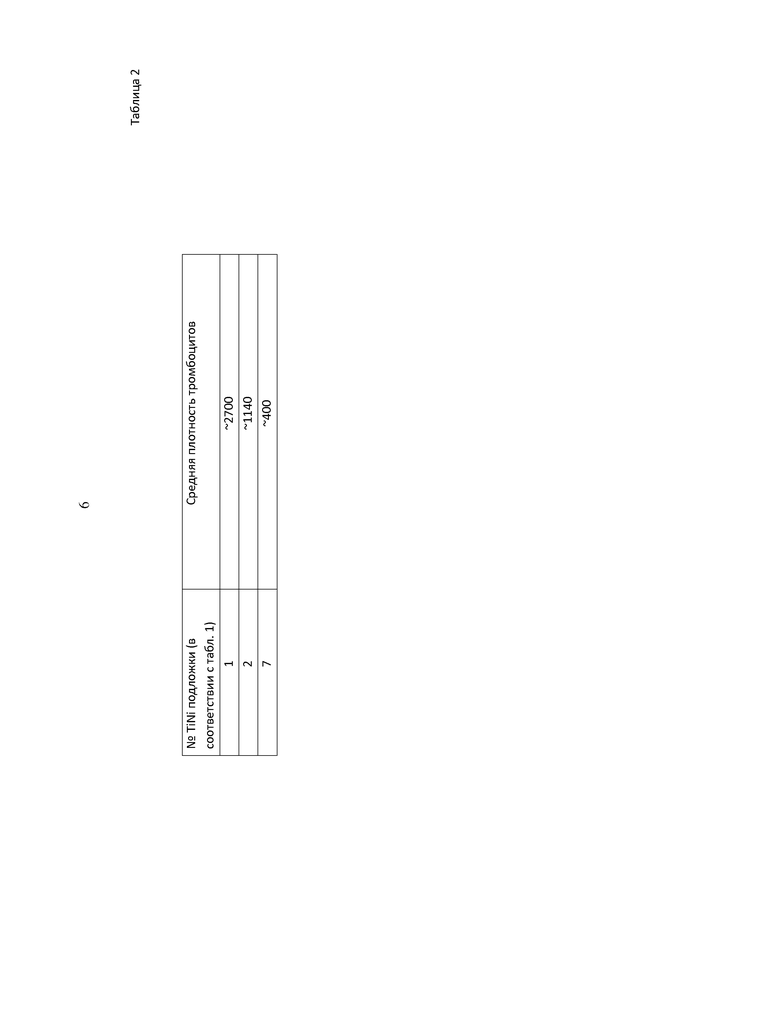

Пример 4. Повышение тромборезистентности.

Оценку тромборезистентности поверхности проводили на плоских TiNi подложках размером 10×10×1мм из сплава TiNi марки ТН1 (МАТЭК-СПФ, Россия) с использованием плазмы крови человека. Анализировали поверхности TiNi подложек трех типов:

- после электрохимической обработки с последующей 3-кратной промывкой в ультразвуковой ванне с дистиллированной водой (табл. 1, TiNi подложка 1);

- после НСЭП обработки с целью очистки поверхности (табл. 1, TiNi подложка 2);

- после синтеза поверхностного Ti-Ta-Ni сплава №1 (пример 1; табл. 1, TiNi подложка 7).

Тромборезистентность поверхности оценивали по методике, описанной в [23]. Для измерения плотности тромбоцитов (число тромбоцитов на 1 мм2 площади) брали по 3 подложки одного типа, на каждом из них проводили по 5 измерений в различных участках поверхности; по результатам 15 измерений рассчитывали средние значения плотности тромбоцитов.

Результаты измерений средней плотности тромбоцитов, характеризующие адгезивные свойства и тромборезистентность металлической поверхности в зависимости от вида обработки, приведены в табл. 2. В ней представлены данные по средней плотности тромбоцитов на поверхности ТiNi подложек в исходном состоянии (табл. 1, TiNi подложка 1) и после предварительной НСЭП обработки (табл. 1, TiNi подложка 2), а также после синтеза поверхностного Ti-Ta-Ni сплава c аморфно-нанокристаллической структурой (пример 1; табл. 1, TiNi подложка 7). Видно, что после предварительной НСЭП обработки (табл. 1, TiNi подложка 2) плотность тромбоцитов на поверхности TiNi подложки уменьшилась в ~2,4 раза, а после синтеза поверхностного Ti-Ta-Ni сплава №1 (пример 1; табл. 1, TiNi подложка 7) – в ~6,7 раз по сравнению с исходным состоянием (табл. 1, TiNi подложка 1). Это означает, что адгезия тромбоцитов к поверхности TiNi подложки, подвергнутой многократному импульсному плавлению (табл. 1, TiNi подложка 2), понизилась более чем в 2 раза, а после синтеза поверхностного Ti-Ta-Ni сплава №1 (табл. 1, TiNi подложка 7) – почти в 7 раз по сравнению с исходным состоянием. Таким образом, многократное импульсное плавление TiNi подложки и последующий синтез на ней поверхностного Ti-Ta-Ni сплава с аморфно-нанокристаллической структурой позволяют повысить тромборезистентность поверхности в ~2,4 и ~7 раз соответственно.

Источники информации

[1] D.A. Glocker, M.M. Romach, US Patent No: US 8,002,822 B2, Radiopaque coating for biomedical devises, Filed: Mar. 23, 2005, Date of Patent: Aug. 23, 2011.

[2] Y. Zhou, M. Li, Y. Cheng, Y.F. Zheng, T.F. Xi, S.C. Wei, Tantalum coated NiTi alloy by PIIID for biomedical application, Surf. Coat. Technol. 228 (2013) 217-221. http://doi.org/10.1016/j.surfcoat.2012.11.002.

[3] C. Park, S. Kim, H.-E. Kim, T.-S. Jang, Mechanically stable tantalum coating on a nano-roughened NiTi stent for enhanced radiopacity and biocompatibility, Surf. Coat. Technol. 305 (15) (2016) 139-145. http://doi.org/10.1016/j.surfcoat.2016.08.014.

[4] S. Schewe, D.A. Glocker, Coatings for Radiopacity. In: Medical Coatings and Deposition Technologies, Eds: D. Glocker, S. Ranade, Shrivener Publish., Willey, NJ, 2016, pp. 115-130. DOI: 10.1002/9781119308713.ch4.

[5] D.A. Glocker, Sputter Deposition and Sputtered Coatings for Biomedical Applications. In: Medical Coatings and Deposition Technologies, Eds: D. Glocker, S. Ranade, Shrivener Publish., Willey, NJ, 2016, pp. 531-551. DOI: 10.1002/9781119308713.ch15.

[6] A.I. Mardare, A. Savan, A. Ludwig, A.D. Wieck, A.W. Hassel. A combinatorial passivation study of Ta-Ti alloys, Corrosion Science 51 (2009) 1519-1527.

[7] Y. Motemani, P.M. Kadletz, B. Maier, R. Rynko, C. Somsen, A. Paulsen, J. Frenzel, W.W. Schmahl, G. Eggeler, A. Ludwig, Microstructure, shape memory effect and functional stability of Ti67Ta33 thin films, Advanced Engineering Materials 17 (10) (2015) 1425-1433. DOI: 10.1002/adem.201400576.

[8] Физические величины. Справочник. Под ред. И.С. Григорьева, Е.З. Мейлихова. М.: Энергоиздат, 1991, 1232 с.

[9] T.W. Duerig, A.R. Pelton, Ti–Ni shape memory alloys, in: G. Welsch, R. Boyer, E.W. Collings (Eds.), Materials Properties Handbook: Titanium Alloys, American Society for Metals 1994, pp. 1035–1048.

[10] P.J.S. Buenconsejo, H.Y. Kim, H. Hosoda, S. Miyazaki, Shape memory behavior of Ti–Ta and its potential as a high-temperature shape memory alloy, Acta Mater. 57 (4) (2009) 1068-1077. http://doi.org/10.1016/j.actamat.2008.10.041.

[11] Y.L. Zhou, M. Niinomi, T. Akahori, Effects of Ta content on Young’s modulus and tensile properties of binary Ti–Ta alloys for biomedical applications, Materials Science and Engineering A 371 (2004) 283–290.

[12] Y. Motemani, P.J.S. Buenconsejo, A. Ludwig, Recent developments in high-temperature shape memory thin films, Shape Mem. Superelasticity 1 (2015) 450–459, http://doi.org/10.1007/s40830-015-0041-0.

[13] Y.L. Zhou, M. Niinomi, T. Akahori, H. Fukui, H. Toda, Corrosion resistance and biocompatibility of Ti–Ta alloys for biomedical applications, Materials Science and Engineering A 398 (2005) 28–36.

[14] K. Fujita, W. Zhang, B. Shen, K. Amiya, C.L. Ma, N. Nishiyama, Fatigue properties in high strength bulk metallic glasses, Intermetallics 30 (2012) 12-18.

[15] P. Gong, L. Deng, J. Jin, S. Wang, X. Wang, K. Yao, Review on the research and development of Ti-based bulk metallic glasses, Metals 6 (264) (2016) 1-37. met6110264.

[16] F. Qin, M. Yoshimura, X. Wang, S. Zhu, A. Kawashima, K. Asami, A. Inoue, Corrosion behavior of a Ti-based bulk metallic glass and its crystalline alloys, Materials Transactions, 48 (7) (2007) 1855- 1858.

[17] L.L. Meisner, A.B. Markov, D.I. Proskurovsky, V.P. Rotshtein, G.E. Ozur, S.N. Meisner, E.V. Yakovlev, T.M. Poletika, S.L. Girsova, V.O. Semin. Effect of inclusions on cratering behavior in TiNi shape memory alloys irradiated with a low-energy, high-current electron beam, Surf. Coat. Techn. 302 (2016) 495–506. http://doi.org/10.1016/j.surfcoat.2016.06.036.

[18] Г.Е. Озур, А.Б. Марков, А.Г. Падей. Устройство для формирования поверхностных сплавов. Патент на полезную модель. RU № 97005 U1 от 23.04.2010. МПК H01J 3/02.

[19] А.Б. Марков, А.В. Миков, Г.Е. Озур, А.Г. Падей. Установка РИТМ-СП для формирования поверхностных сплавов. Приборы и техника эксперимента. 2011. № 6. С. 122-126.

[20] Y.Y. Wang, J.H. Li, T.L. Wang, B.X. Liu, Amorphous phase formation in the Ni-Ti-Ta system studied by thermodynamic calculation and ion beam mixing, Intermetallics 53 (2014) 102-106.

[21] S. Kanchibhotla, N. Munroe, T. Kartikeyan, Amorphization in Ni-Ti-Ta system through mechanical alloying, J. Mater. Sci. 40 (2005) 1845-1852.

[22] N. Dündar, O. Kumbuloglu, P. Güneri, H. Boyacıoğlu, Radiopacity of fiber-reinforced resins, Oral Radiology 27 (2011) 87-91.

[23]. A.W. Tulloch, Y. Chun, D.S. Levi, K.P. Mohanchandra, G.P. Carman, P.F. Lawrence, and D.A. Rigberg. Super Hydrophilic Thin Film Nitinol Demonstrates Reduced Platelet Adhesion Compared with Commercially Available Endograft Materials. // J. of Surg. Research 171, 317–322 (2011) doi:10.1016/j.jss.2010.01.014.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения износостойкости и антикоррозионных свойств изделий из стали | 2021 |

|

RU2764041C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2022 |

|

RU2790346C1 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| Способ формирования интерметаллидных покрытий системы Ti-Al на поверхностях из алюминиевых сплавов | 2017 |

|

RU2705819C2 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2014 |

|

RU2631563C2 |

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

| МАТЕРИАЛ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2259415C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ | 2012 |

|

RU2492249C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКИХ ТЕРМОСТОЙКИХ АМОРФНЫХ КОНДЕНСАТОВ 3D-МЕТАЛЛОВ | 1996 |

|

RU2122243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРДИОИМПЛАНТАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА С МОДИФИЦИРОВАННЫМ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКОЙ ПОВЕРХНОСТНЫМ СЛОЕМ | 2013 |

|

RU2508130C1 |

Изобретение относится к химико-фармацевтической промышленности и представляет собой способ синтеза рентгеноконтрастного поверхностного Ti-Ta-Ni сплава с аморфной или аморфно-нанокристаллической структурой на подложке из TiNi сплава, осуществляемый аддитивным методом путем многократного чередования в едином вакуумном цикле операций осаждения аморфообразующей пленки и ее жидкофазного перемешивания с компонентами подложки, отличающийся тем, что в качестве аморфообразующей пленки, осаждаемой c помощью одновременного магнетронного распыления мишеней из Ti и Ta, используют пленку состава Ti60-70Ta40-30 (ат.%), а последующее жидкофазное перемешивание компонентов пленки и подложки и высокоскоростную закалку расплавленного поверхностного слоя осуществляют с помощью широкоапертурного низкоэнергетического сильноточного электронного пучка (НСЭП) с параметрами: длительность импульса 2 ÷ 3 мкс, плотность энергии 1.5 ÷ 2.5 Дж/см2. Изобретение позволяет синтезировать поверхностный Ti-Ta-Ni сплав с аморфной или аморфно-нанокристаллической структурой на TiNi подложке с повышенным уровнем рентгеноконтрастности и тромборезистентности. 5 з.п. ф-лы, 6 ил., 2 табл., 4 пр.

1. Способ синтеза рентгеноконтрастного поверхностного Ti-Ta-Ni сплава с аморфной или аморфно-нанокристаллической структурой на подложке из TiNi сплава, осуществляемый аддитивным методом путем многократного чередования в едином вакуумном цикле операций осаждения аморфообразующей пленки и ее жидкофазного перемешивания с компонентами подложки, отличающийся тем, что в качестве аморфообразующей пленки, осаждаемой c помощью одновременного магнетронного распыления мишеней из Ti и Ta, используют пленку состава Ti60-70Ta40-30 (ат.%), а последующее жидкофазное перемешивание компонентов пленки и подложки и высокоскоростную закалку расплавленного поверхностного слоя осуществляют с помощью широкоапертурного низкоэнергетического сильноточного электронного пучка (НСЭП) с параметрами: длительность импульса 2 ÷ 3 мкс, плотность энергии 1.5 ÷ 2.5 Дж/см2.

2. Способ по п.1, отличающийся тем, что толщину аморфообразующей Ti-Ta пленки в каждом цикле синтеза выбирают в пределах от 50 до 100 нм; число импульсов в каждом цикле синтеза от 3 до 5; количество циклов синтеза от 10 до 50.

3. Способ по п.1, отличающийся тем, что TiNi подложку перед первым циклом синтеза подвергают облучению НСЭП с плотностью энергии 3 ÷ 5 Дж/см2 при числе импульсов от 20 до 50.

4. Способ по п.1, отличающийся тем, что толщина расплавленного поверхностного слоя в каждом импульсе примерно на порядок больше толщины Ti-Ta пленки, но меньше 1÷1.5 мкм.

5. Способ по п.1, отличающийся тем, что общая толщина синтезированного поверхностного Ti-Ta-Ni сплава не превышает 5 мкм.

6. Способ по п.1, отличающийся тем, что в процессе синтеза поверхностного Ti-Ta-Ni сплава температура TiNi подложки не превышает 200 °C.

| CN 104203293 A, 10.12.2014 | |||

| JP 2010138471 A, 24.06.2010 | |||

| US 20080125848 A1, 29.05.2008 | |||

| CN 101029383 A, 05.09.2007 | |||

| US 2005187466 A1, 25.08.2005 | |||

| Y.Y | |||

| Wang, J.H | |||

| Li, T.L | |||

| Wang, B.X | |||

| Liu | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

2018-09-13—Публикация

2017-10-30—Подача