Изобретение относится к вакуумной технологии нанесения оптически прозрачных защитных покрытий, обладающих повышенной стойкостью к ударному воздействию высокоскоростных твердых микрочастиц, на оптические элементы космических аппаратов, в частности на стекла иллюминаторов, и может быть использовано в космическом машиностроении и других областях.

Известен патент RU 2515826, в котором раскрыт терморегулирующий материал, содержащий подложку в виде оптически прозрачного стекла, высокоотражающий слой из серебра, защитный слой из нержавеющей стали. Перед нанесением покрытия осуществляют химическую очистку и обработку тлеющим разрядом подложки. Затем последовательно осуществляют нанесение высокоотражающего слоя толщиной 0,10-0,15 мкм и защитного слоя толщиной 0,10-0,20 мкм в вакуумной камере методом магнетронного распыления без разгерметизации вакуумной камеры за один технологический цикл, располагая подложку последовательно под магнетронными источниками с мишенью из серебра и мишенью из нержавеющей стали. Изобретение относится к космической технике и касается создания терморегулирующего материала для нанесения на поверхность космического объекта. Достигается улучшение терморадиационных характеристик поверхности космического объекта.

Однако покрытие не является оптически прозрачным и не обладает стойкостью к ударному воздействию высокоскоростных микрочастиц (микрометеороидов).

Известен патент RU 2241065, в котором раскрыт способ нанесения проводящего прозрачного покрытия на поверхность оптических деталей. Предложенный способ включает реактивное магнетронное распыление и осаждение металлического индия с добавлением олова в атмосфере газовой смеси инертного газа и кислорода, при этом осаждение ведут при соотношении напыляемых компонентов в мишени: индий - 95%, олово - 5% и при отношении парциальных давлений кислорода и аргона в газовой смеси, составляющем 1:6. В процессе реактивного магнетронного распыления толщину покрытия контролируют спектрофотометром до достижения максимума пропускания в нужной длине волны света. Техническим результатом изобретения является разработка способа, позволяющего получить высококачественное покрытие, оптическая прозрачность которого в видимом диапазоне составляет 90%, удельное поверхностное сопротивление в зависимости от толщины нанесенного покрытия составляет 30-75 Ом/кв при однородности 3-7 Ом/кв. Способ позволяет наносить проводящее покрытие на стекло, но такое покрытие не является защитным.

Известен патент RU 2165998, в котором раскрыт способ формирования теплоотражающего покрытия на стекле, включающий очистку стекла и нанесение покрытия путем дугового или магнетронного напыления в вакууме, отличающийся тем, что процесс напыления в течение всего времени нанесения покрытия сопровождают ионной обработкой. Покрытие состоит из трех слоев: буферного, отражающего и защитного. Для напыления буферного и защитного слоя осуществляют вакуумное распыление, по крайней мере, одного катода, выполненного из металла, выбранного из группы, состоящей из алюминия, титана, олова в среде смеси газов кислород и аргон в соотношении 0,2÷0,8 и рабочем давлении 0,3-0,66 Па. Для напыления отражающего слоя осуществляют вакуумное распыление, по крайней мере, одного катода, выполненного из металла, выбранного из группы, состоящей из меди и серебра в среде аргона при рабочем давлении 0,3-0,66 Па. Ионную обработку при напылении буферного и защитного слоев проводят пучком ионов кислорода, а при напылении отражающего слоя пучком ионов аргона, при ускоряющем напряжении 8-10 кВ, плотностью тока 0,3-1×10-4 А/см2 и рабочем давлении 0,3÷0,6 Па в течение всего процесса напыления. Очистку стекла осуществляют по крайней мере в два этапа, в течение первого этапа, до помещения его в вакуумную камеру проводят очистку моющими средствами, второй этап очистки проводят в вакууме и чистят пучком ионов аргона с ускоряющим напряжением до 1 кВ, плотностью тока не менее 1×10-4 А/см2 и рабочем давлении 0,3÷0,66 Па не более 5 минут.

Сформированное по данному способу покрытие является прозрачным в диапазоне видимого света и обладает одновременно повышенной коррозионной стойкостью, износостойкостью и адгезией к поверхности стекла, но не является стойким против ударного воздействия высокоскоростных микрочастиц.

Наиболее близким к предлагаемому техническому решению является решение, раскрытое в заявке EP 1705162, в ней раскрыта подложка с покрытием толщиной до 2 мкм, включающая: 1) стеклянную подложку и 2) кристаллическое/аморфное двухфазное покрытие высокой твердости, кроме того, покрытие, включает: 3) кристаллическое вещество и 4) аморфное вещество как матрицу, кроме того, 5) кристаллическое вещество и аморфное вещество являются несмешивающимися и осаждаются на подложку одновременно, кроме того, 6) кристаллическое вещество выбрано из группы, состоящей из нитрида алюминия (AlN), нитрида бора (BN), нитрида галлия (GaN) и нитрида индия (InN) или их сплавов, а аморфное вещество - нитрид кремния (Si3N4), кроме того, 7) кристаллическое/аморфное двухфазное покрытие прозрачно, по крайней мере, к видимому свету. В этой заявке раскрыт также способ нанесения указанного покрытия на подложку, причем кристаллические и аморфные вещества осаждаются на подложку с использованием реактивного физического процесса осаждения пара, причем для осаждения этих двух веществ используется единственная составная мишень или, по крайней мере, две пространственно разделенные мишени, причем до нанесения этих двух веществ на подложку последняя нагревается до температуры выше комнатной температуры, например до температуры 200°C, кроме того, между держателем подложки или поверхностью подложки и заземленной стенкой вакуумной камеры, в которой эти два вещества одновременно осаждаются на подложку, прикладывается высокочастотное напряжение смещения.

Это изобретение позволило достичь удовлетворительных значений технических характеристик стекол с покрытиями по прозрачности и износостойкости, необходимыми для таких применений, как, например, для сканеров, дисплеев, сенсоров или архитектурного и автомобильного стекла, или для офтальмологических приложений типа стеклянных очков. Однако для космических приложений, там, где стекла космических аппаратов подвергаются непрерывной бомбардировке микрометеороидами, движущимися со скоростью более 3-5 км/с, такие стекла с покрытиями имеют неудовлетворительные характеристики, например, по стойкости против ударного воздействия высокоскоростных твердых микрочастиц вследствие малой толщины до 2 мкм, неудовлетворительной микроструктуры и фазового состава покрытий.

Задачей настоящего изобретения является создание стекла с оптически прозрачным защитным покрытием, обладающим повышенной стойкостью против ударного воздействия высокоскоростных твердых микрочастиц, адгезией, микротвердостью, высоким коэффициентом упругого восстановления, и способа нанесения такого покрытия, состоящего из трех этапов: 1) бомбардировки поверхности подложки импульсно-периодическим высокоэнергетическим пучком ионов того же металла, из которого состоит нижний слой покрытия, 2) униполярного импульсного магнетронного осаждения нижнего нанокристаллического металлического слоя, 3) биполярного импульсного магнетронного осаждения верхнего двухфазного керамического слоя, проводимых в едином вакуумном цикле.

Задача достигается тем, что предложенное стекло с оптически прозрачным защитным покрытием, так же, как и известное, содержит подложку из оптически прозрачного стекла и нанесенное на подложку прозрачное покрытие, имеющее в своем составе керамический слой из нитрида алюминия и нитрида кремния.

Новым является то, что упомянутое покрытие осаждается на подложку, предварительно обработанную высокоэнергетическим пучком ионов металла, из которого будет состоять нижний слой покрытия. Оно выполнено двухслойным, при этом нижний слой выполняется на основе металла, выбранного из группы, включающей никель, палладий, платину или их сплавы, или сплавы на их основе, и имеет толщину от 20 до 40 нм и нанозеренную структуру, а верхний керамический слой, состоящий из нитрида алюминия и нитрида кремния, имеет толщину от 5 до 15 мкм и при содержании кремния от 8 до 12 ат.% и алюминия от 36 до 40 ат.% состоит из нанозерен фазы нитрида алюминия со средним поперечным размером менее 10 нм, которые относительно равномерно распределены в аморфной матрице нитрида кремния, при содержании кремния от 12 до 20 ат.% и алюминия от 26 до 36 ат.% состоит из смеси нанозеренных фаз нитрида алюминия и нитрида кремния со средним поперечным размером от 10 до 40 нм, при содержании кремния от 31 до 34 ат.% и алюминия от 10 до 14 ат.% состоит из смеси этих фаз в аморфном состоянии.

Задача достигается также тем, что, как и в известном, в предлагаемом способе изготовления стекла с оптически прозрачным защитным покрытием осуществляют нанесение на подложку из прозрачного стекла защитного прозрачного покрытия, имеющего двухфазный керамический слой из смеси фаз нитрида алюминия и нитрида кремния, с помощью магнетронного распыления двухкомпонентной составной мишени, состоящей из алюминия и кремния, в атмосфере из смеси инертного и реактивного газа, например смеси аргона и азота, при этом подложка нагрета до температуры, например, 200°C.

Новым является то, что в предлагаемом способе изготовления стекла с оптически прозрачным защитным покрытием процесс проводят в три этапа:

на первом - подложку из стекла размещают в вакуумной камере и проводят бомбардировку ее поверхности импульсно-периодическим высокоэнергетическим пучком ионов того же металла, из которого состоит нижний слой покрытия, для обеспечения адгезии этого слоя покрытия и поверхностной проводимости подложки,

на втором - методом униполярного импульсного магнетронного распыления металлической мишени с частотой следования импульсов тока на магнетроне от 40 до 60 кГц выполняют осаждение нижнего нанокристаллического металлического слоя толщиной от 20 до 40 нм для обеспечения термоциклической и ударной стойкости покрытия,

на третьем - методом биполярного импульсного магнетронного распыления составной кремниево-алюминиевой мишени наносят верхний двухфазный керамический слой толщиной от 5 до 15 мкм для обеспечения прозрачности покрытия и увеличения его ударной стойкости, термостойкости и микротвердости.

Для формирования верхнего керамического слоя из нанозерен фазы нитрида алюминия со средним поперечным размером менее 10 нм, которые относительно равномерно распределены в аморфной матрице нитрида кремния, химический состав слоя должен включать кремния от 8 до 12 ат.% и алюминия от 36 до 40 ат.%.

Для формирования верхнего керамического слоя из смеси нанозеренных фаз нитрида алюминия и нитрида кремния со средним поперечным размером от 10 до 40 нм, химический состав слоя должен включать кремния от 12 до 20 ат.% и алюминия от 26 до 36 ат.%.

Для формирования верхнего керамического слоя из смеси нитрида алюминия и нитрида кремния в аморфном состоянии, химический состав слоя должен включать кремния от 31 до 34 ат.% и алюминия от 10 до 14 ат.%.

Задача достигается также тем, что процесс формирования верхнего керамического слоя покрытия выполняют:

1) в режиме биполярного импульсного магнетронного распыления с частотой следования импульсов тока на магнетроне от 50 до 100 кГц при общем давлении рабочей газовой смеси (аргон + азот) в пределах от 0,2 до 0,4 Па и соотношении парциальных давлений азота к аргону от 1:5 до 1:3,

2) при температуре подложки, находящейся в интервалах от 280 до 320°C или от 100 до 200°C,

3) в условиях приложения к металлическому предметному столу, на котором располагается стеклянная подложка, постоянного отрицательного потенциала смещения в пределах от -50 до -150 В, тогда как стенки вакуумной камеры заземлены.

Изобретение поясняется графическими материалами и числовыми значениями технических характеристик.

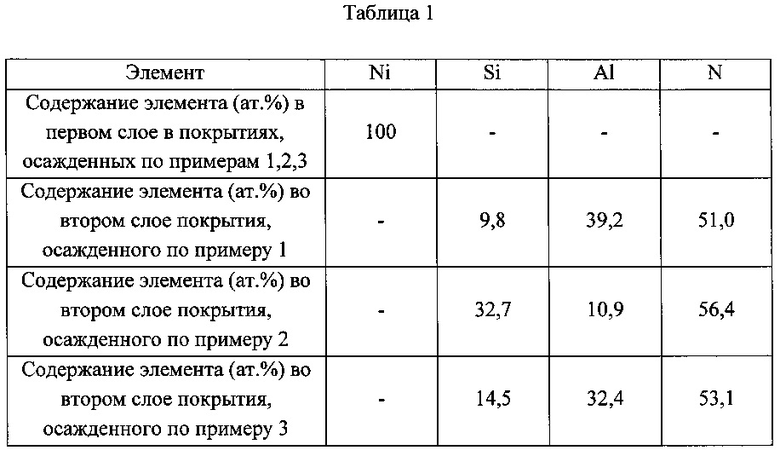

На фиг. 1 приведено электронно-микроскопическое светлопольное изображение (а) поперечного сечения, предлагаемого двухслойного защитного покрытия на основе Ni/Si-Al-N, осажденного по способу 1, на подложке из кварцевого стекла SiO2, микроэлектронограмма (б), полученная с верхнего аморфно-нанокристаллического слоя Si-Al-N, и схема (в) индицирования ее кольцевых рефлексов.

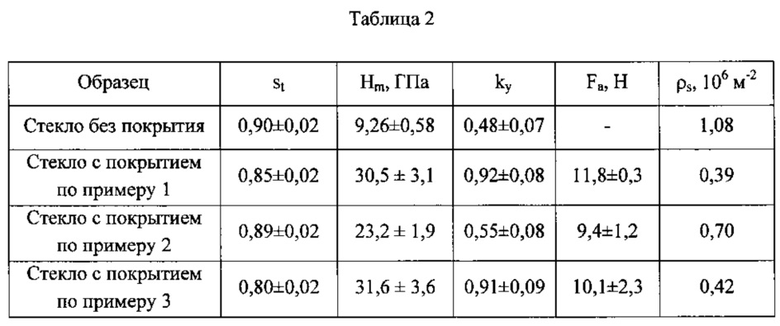

На фиг. 2 приведено электронно-микроскопическое светлопольное изображение (а) поперечного сечения, предлагаемого двухслойного защитного покрытия на основе Ni/Si-Al-N, осажденного по способу, на подложке из кварцевого стекла SiO2 и микроэлектронограмма (б), полученная с верхнего аморфного слоя Si-Al-N.

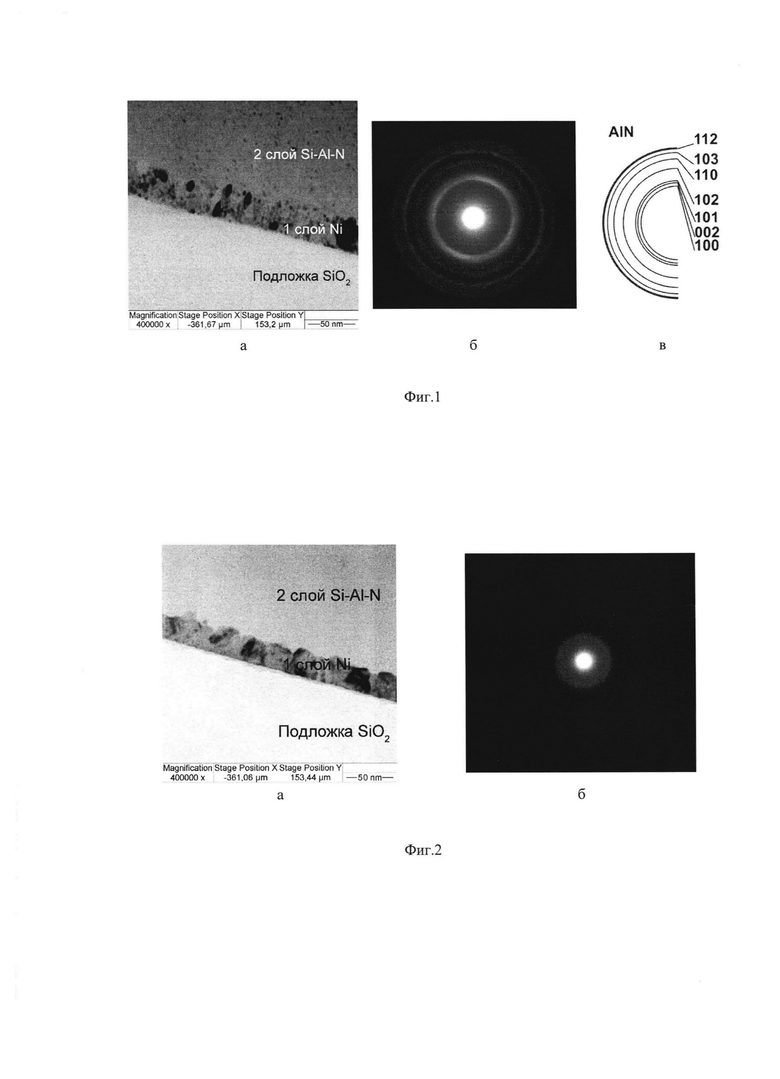

На фиг. 3 приведена микроэлектронограмма (а) нижнего никелевого слоя защитного покрытия Ni/Si-Al-N и схема ее индицирования (б).

На фиг. 4 приведены рентгенограммы защитных покрытий на основе Ni/Si-Al-N, полученных по способам 1(а), 2(б) и 3(в).

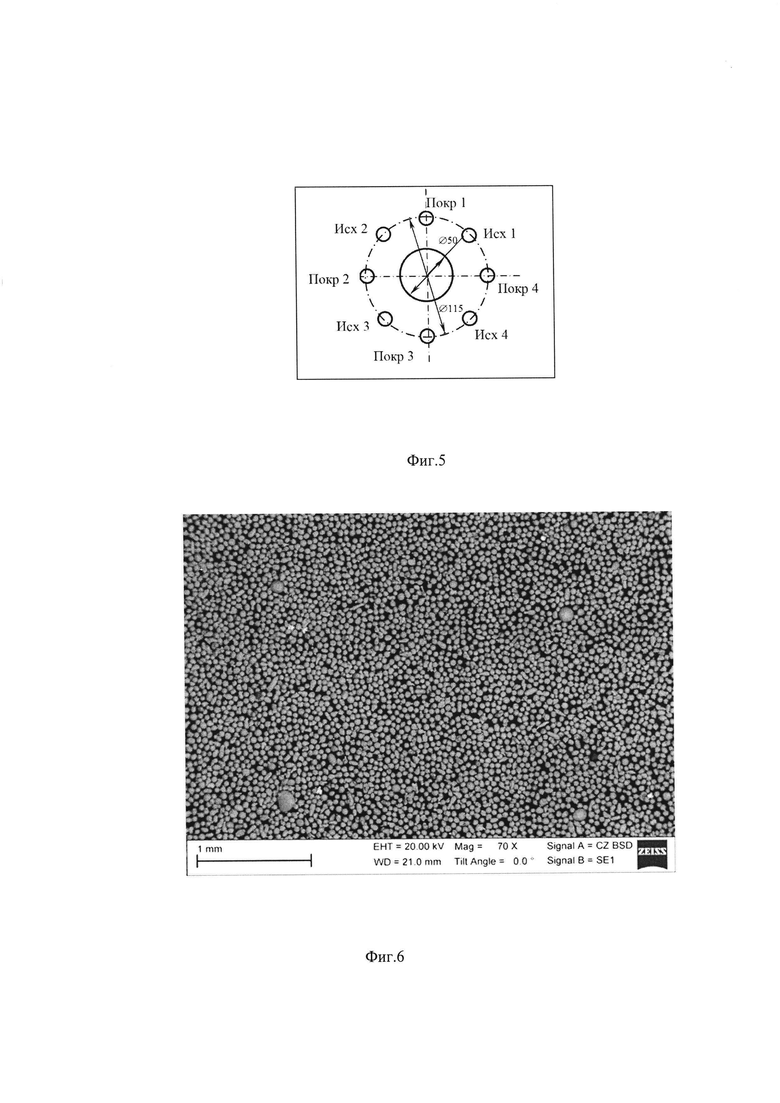

На фиг. 5 приведена схема расположения экспериментальных образцов на предметном столе-держателе при испытаниях на ударную стойкость путем обстрела потоком высокоскоростных твердых частиц железа.

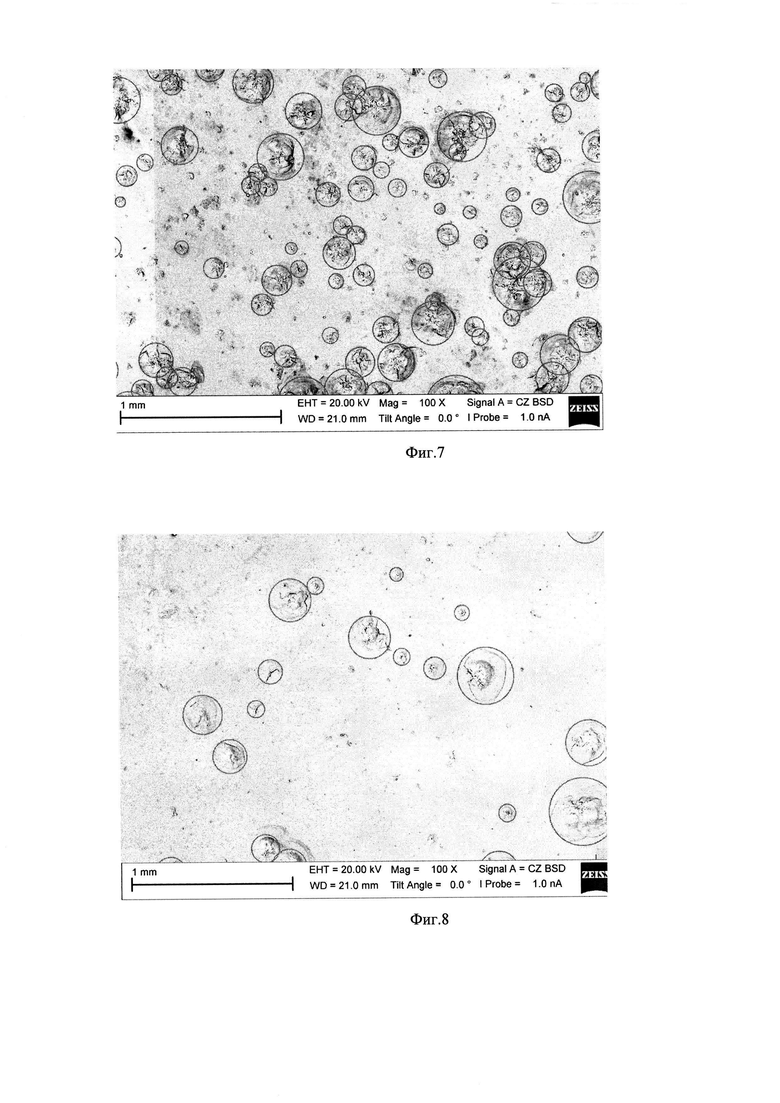

На фиг. 6 приведено электронно-микроскопическое изображение микрочастиц порошка железа.

На фиг. 7 приведено электронно-микроскопическое изображение кратеров, образовавшихся при воздействии потока частиц железа при указанных выше условиях испытания, на поверхности исходного образца стекла KB без покрытия при увеличении 50х.

На фиг. 8 приведено электронно-микроскопическое изображение кратеров, образовавшихся при воздействии потока частиц железа при указанных условиях испытания, на поверхности образца стекла KB с предлагаемым защитным покрытием на основе Ni/Si-Al-N, полученным по примеру 1, при увеличении 50х.

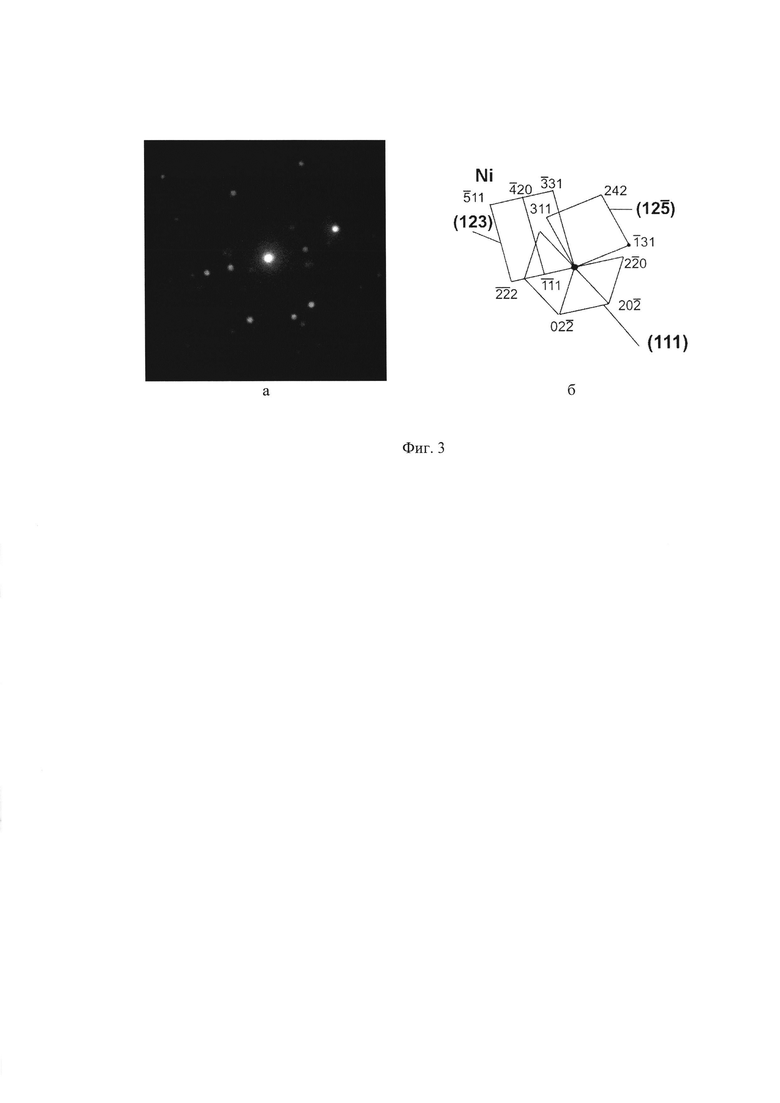

В таблице 1 приведен химический состав слоев в покрытиях.

В таблице 2 приведены средние значения коэффициента пропускания видимого света st, микроотвердости Hm, коэффициента упругого восстановления kу, адгезии Fa, поверхностной плотности кратеров ρs.

В дальнейшем изобретение поясняется конкретными примерами.

Пример 1. В качестве подложек использовались пластины кварцевого стекла марки KB в виде дисков диаметром от 15 до 80 мм и толщиной 4 мм, на которые с одной стороны наносилось двухслойное защитное покрытие на вакуумной установке УВН-05МИ. Перед нанесением покрытия выполнялась бомбардировка рабочей поверхности стеклянной подложки импульсно-периодическим пучком ионов никеля с энергией 80 кэВ, длительностью и частотой импульсов ионного тока соответственно 250 мкс и 50 Гц и флюенсом 5×1016 см-2 в едином вакуумном цикле с осаждением покрытия. Нижний металлический слой толщиной 35 нм (фиг. 1а), состоящий из никеля, чистотой 99,99 вес.%, осаждался в атмосфере аргона с помощью магнетрона, запитанного от униполярного импульсного источника питания с частотой 50 кГц. Осаждение верхнего аморфно-нанокристаллического слоя на основе системы химических элементов Si-Al-N толщиной от 8 до 10 мкм (фиг. 1а) со средним размером зерен фаз нитрида алюминия от 4 до 10 нм, относительно равномерно распределенных в аморфной матрице нитрида кремния, и атомными концентрациями кремния и алюминия соответственно от 9,5 до 10,0 ат.% и от 39 до 40 ат.%, проводили методом магнетронного реактивного распыления составной мишени из кремния и алюминия в атмосфере аргона и азота, при общем давлении рабочей газовой смеси (аргон + азот) 0,3 Па и соотношении парциальных давлений азота к аргону 1:4. Электропитание магнетрона осуществлялось от импульсного биполярного источника с частотой 60 кГц. В таблице 1 приведены данные химического состава полученного покрытия.

Пример 2. В качестве подложек использовались такие же пластины стекла, как в примере 1. С одной стороны, на них наносилось двухслойное защитное покрытие на вакуумной установке УВН-05МИ. Перед нанесением покрытия выполнялась бомбардировка рабочей поверхности стеклянной подложки импульсно-периодическим пучком ионов никеля с энергией 40 кэВ, длительностью и частотой импульсов ионного тока соответственно 250 мкс и 50 Гц и флюенсом 1×1017 см-2 в едином вакуумном цикле с осаждением покрытия. Нижний металлический слой толщиной 30 нм (фиг. 1а), состоящий из никеля, чистотой 99,99 вес.%, осаждался в атмосфере аргона с помощью магнетрона, запитанного от униполярного импульсного источника питания с частотой 50 кГц. Осаждение верхнего аморфного слоя на основе Si-Al-N толщиной от 5 до 7 мкм (фиг. 1а), состоящего из нитрида кремния-алюминия с атомными концентрациями кремния и алюминия соответственно от 32,4 до 33,0 ат.% и от 10,8 до 11 ат.%, проводили методом магнетронного реактивного распыления составной мишени из кремния и алюминия в атмосфере аргона и азота, при общем давлении рабочей газовой смеси (аргон + азот) 0,3 Па и соотношении парциальных давлений азота к аргону 1:4. Электропитание магнетрона осуществлялось от импульсного биполярного источника с частотой 50 кГц. В таблице 1 приведены данные химического состава полученного покрытия.

Пример 3. В качестве подложек использовались такие же пластины стекла, как в примере 1. С одной стороны, на них наносилось двухслойное защитное покрытие на вакуумной установке УВН-05МИ. Перед нанесением верхнего слоя покрытия выполнялись бомбардировка рабочей поверхности стеклянной подложки импульсно-периодическим пучком ионов никеля и нанесение нижнего слоя никеля по тем же режимам, что в примере 2. Осаждение верхнего нанокристаллического слоя на основе Si-Al-N толщиной от 5 до 7 мкм со средним размером зерен фаз нитрида кремния и нитрида алюминия от 12 до 18 нм, содержащего концентрации кремния и алюминия соответственно от 14,5 до 15,0 ат.% и от 32 до 32,5 ат.%, проводили методом магнетронного реактивного распыления составной мишени из кремния и алюминия в атмосфере аргона и азота, при общем давлении рабочей газовой смеси (аргон + азот) 0,3 Па и соотношении парциальных давлений азота к аргону 1:3. Электропитание магнетрона осуществлялось от импульсного биполярного источника с частотой 70 кГц. В таблице 1 приведены данные химического состава полученного покрытия.

Микроструктуру слоев покрытий (фиг. 1 и 2) выявляли методом просвечивающей электронной микроскопии (ПЭМ) высокого разрешения на приборе JEOM-2100. Режимы микродифракции (фиг. 1б, фиг. 2б, фиг. 3а) и микрорентгеноспектрального анализа в приборе JEOM-2100 использовали для определения фазового и химического состава отдельных структурных составляющих и тонких слоев в покрытии (табл. 1). Размеры зерен фаз, составляющих покрытие, определяли с помощью темнопольных изображений, полученных методом ПЭМ. Эти исследования выполняли на фольгах, приготовленных из образцов методом "cross-section" на приборе ионного утонения ION SLISER EM-09100IS. Фазовый состав покрытий также определяли методом рентгеновской дифрактометрии при съемке образцов под скользящим углом 2 градуса к рентгеновскому лучу на приборе ДРОН-7 в Со-Кα излучении (для отсечения β-излучения использовали Fe-фильтр) (фиг. 4).

На фиг. 1, 2 и 3 видно, что нижний металлический слой в двухслойных покрытиях, осажденных по примерам 1, 2 и 3, является нанокристаллическим и монофазным. Он состоит из нанозерен Ni со средним поперечным размером от 22 до 32 нм (фиг. 3а). Верхний слой покрытия Si-Al-N имеет двухфазную наноструктуру, состоящую из нанокристаллитов AlN со средним поперечным размером 6 нм, равномерно распределенных в аморфной матрице Si3N4 (фиг. 1a и 4а). В покрытии, полученном по примеру 2, верхний слой на основе Si-Al-N находится в аморфном состоянии (фиг. 2а, 2б и 4б). В покрытии, полученном по примеру 3, верхний слой на основе Si-Al-N имеет также двухфазную наноструктуру, но состоит из смеси нанокристаллитов AlN и Si3N4 со средним поперечным размером от 12 до 18 нм (фиг. 4в).

Измеренные с помощью спектрофотометра UVIKON 943, Kontron Instruments коэффициенты пропускания света в видимой области спектра длин волн стеклами с покрытиями, осажденными по примерам 1, 2 и 3, находятся в пределах от 0,80 до 0,89 и близки к его величине для стекла без покрытия (табл. 2).

Адгезию Fa, микротвердость Hm и коэффициент упругого восстановления kу покрытий, нанесенных на подложки из кварцевого стекла, определяли, используя акустоэмиссионный скрэтч-тестер Revetest-RST и нанотвердомер NanoHardnessTester CSM Instruments. Эти данные приведены в таблице 2. Все стекла с покрытиями характеризуются высокими значениями Fa, Hm и kу, при этом более высокие значения наблюдаются в покрытиях, осажденных по примеру 1 и 3. Испытания стеклянных образцов на ударную стойкость при обстреливании высокоскоростными твердыми микрочастицами проводили с помощью легкогазовой пушки. Для проведения испытаний использовался предметный стол, который помещался в вакуумную камеру в определенное положение относительно ствола легкогазовой пушки. Этот стол предусматривал одновременное размещение четырех исходных стекол и четырех стекол с покрытием в фиксированных гнездах относительно ствола легкогазовой пушки (фиг. 5). Обстрел экспериментальных образцов выполнялся микрочастицами отклассифицированного порошка железа со средним размером 56,3±8,2 мкм, с формой частиц, близкой к сферической (фиг. 6). Общая масса порции порошка для каждого выстрела была постоянной 60,0±0,1 мг, при этом их скорости метания составляли 4-5 км/с.

После обстрела микрочастицами железа стекол с покрытием и без покрытия на их поверхности образуются кратеры с диаметром, большим, чем диаметр микрочастиц. На фиг. 7 и фиг. 8 приведены изображения поверхности стекол после обстрела, полученные методом растровой электронной микроскопии на приборе LEO EVO-50XVP. Видно, что на стеклах с покрытием поверхностная плотность образующихся кратеров ρs при одних и тех же условиях испытания существенно ниже (фиг. 8), чем на стеклах без покрытия (фиг. 7). Подсчет количества образовавшихся кратеров за один выстрел на общей площади испытанных стекол показывает, что значения ρs равны 1,08×106 м-2 на стеклах без покрытия, 0,39×106 м-2 на стеклах с покрытием, осажденным по примеру 1, 0,70×106 м-2 на стеклах с покрытием, осажденным по примеру 2, и 0,42×106 м-2 на стеклах с покрытием, осажденным по примеру 3 (табл. 2). Таким образом, нанесение двухслойных защитных покрытий, осажденных по примеру 1, 2 и 3, понижает поверхностную плотность кратеров, образующихся на поверхности кварцевого стекла при обстреле потоком микрочастиц Fe, движущимися со скоростями 4-5 км/с, в 1,5-2,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ | 2022 |

|

RU2780078C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| Способ получения прозрачного износостойкого покрытия на основе борида алюминия-магния на поверхности прозрачных стеклянных изделий | 2017 |

|

RU2680548C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ВОССТАНОВЛЕНИЯ ОПТИЧЕСКИХ И ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ИЗДЕЛИЯ ИЗ КВАРЦЕВОГО СТЕКЛА, ИСПОЛЬЗУЕМОГО В КОСМИЧЕСКИХ АППАРАТАХ | 2021 |

|

RU2768816C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

Изобретение относится к стеклу с оптически прозрачным покрытием и способу его изготовления и может быть использовано при изготовлении оптических элементов космических аппаратов. Стекло с оптически прозрачным защитным покрытием содержит подложку из оптически прозрачного стекла и нанесенное на подложку двухслойное прозрачное покрытие. Покрытие состоит из двух слоев, при этом нижний слой выполнен нанокристаллическим металлическим толщиной от 20 до 40 нм, а верхний керамический слой - из нитрида алюминия и нитрида кремния толщиной от 5 до 15 мкм с нанокристаллической, или аморфно- нанокристаллической, или аморфной структурой. Способ состоит из трех этапов: 1) бомбардировки поверхности подложки импульсно-периодическим высокоэнергетическим пучком ионов того же металла, из которого состоит нижний слой покрытия, 2) униполярного импульсного магнетронного осаждения нижнего нанокристаллического металлического слоя, 3) биполярного импульсного магнетронного осаждения верхнего двухфазного керамического слоя, проводимых в едином вакуумном цикле. Технический результат состоит в получении стекла, обладающего повышенной стойкостью против ударного воздействия высокоскоростных твердых микрочастиц. 2 н. и 9 з.п. ф-лы, 8 ил., 3 пр., 2 табл.

1. Стекло с оптически прозрачным защитным покрытием для иллюминаторов и оптических элементов космических аппаратов, содержащее подложку из оптически прозрачного стекла и нанесенное на подложку упомянутое покрытие, отличающееся тем, что покрытие состоит из двух слоев, при этом нижний слой выполнен нанокристаллическим металлическим толщиной от 20 до 40 нм, а верхний керамический слой - из нитрида алюминия и нитрида кремния толщиной от 5 до 15 мкм с нанокристаллической, или аморфно-нанокристаллической, или аморфной структурой.

2. Стекло по п. 1, отличающееся тем, что нижний слой состоит из металла, выбранного из группы, включающей никель, палладий, платину или их сплавы, или сплавы на их основе.

3. Стекло по п. 1, отличающееся тем, что верхний керамический слой из нитрида алюминия и нитрида кремния содержит кремния от 8 до 12 ат.% и алюминия от 36 до 40 ат.% и состоит из нанозерен фазы нитрида алюминия со средним поперечным размером менее 10 нм, которые относительно равномерно распределены в аморфной матрице нитрида кремния.

4. Стекло по п. 1, отличающееся тем, что верхний керамический слой из нитрида алюминия и нитрида кремния содержит кремния от 12 до 20 ат.% и алюминия от 26 до 36 ат.% и состоит из смеси нанозеренных фаз нитрида алюминия и нитрида кремния со средним поперечным размером от 10 до 40 нм.

5. Стекло по п. 1, отличающееся тем, что верхний керамический слой из нитрида алюминия и нитрида кремния содержит кремния от 31 до 34 ат.% и алюминия от 10 до 14 ат.% и состоит из смеси этих фаз в аморфном состоянии.

6. Способ изготовления стекла с оптически прозрачным защитным покрытием по одному из пп. 1-5, характеризующийся тем, что на подложку из прозрачного стекла в вакууме в три этапа наносят оптически прозрачное двухслойное защитное покрытие, при этом на первом этапе подложку из стекла размещают в вакуумной камере и проводят бомбардировку ее поверхности импульсно-периодическим высокоэнергетическим пучком ионов того же металла, из которого состоит нижний слой покрытия, с обеспечением адгезии слоя покрытия и поверхностной проводимости подложки, на втором этапе выполняют осаждение нижнего нанокристаллического металлического слоя толщиной 20-40 нм методом импульсного униполярного магнетронного распыления металлической мишени, а на третьем этапе наносят верхний керамический слой на основе нитридов кремния и алюминия толщиной от 5 до 15 мкм с нанокристаллической, или аморфно-нанокристаллической, или аморфной структурой методом импульсного биполярного магнетронного распыления составной кремниево-алюминиевой мишени.

7. Способ по п. 6, отличающийся тем, что бомбардировку стеклянной подложки импульсно-периодическим пучком ионов металла перед нанесением нижнего металлического слоя осуществляют энергией бомбардирующих ионов от 40 до 80 кэВ, с длительностью и частотой импульсов ионного тока соответственно 250 мкс и 50 Гц и флюенсом от 2×1016 до 2×1017 см-2.

8. Способ по п. 6, отличающийся тем, что осуществляют формирование нанокристаллической структуры нижнего слоя покрытия со средним размером зерна от 20 до 40 нм на режимах униполярного импульсного магнетронного распыления однокомпонентной металлической мишени с частотой следования импульсов тока на магнетроне от 40 до 60 кГц в атмосфере инертного газа аргона при давлении в вакуумной камере от 0,2 до 0,4 Па.

9. Способ по п. 6, отличающийся тем, что формирование верхнего керамического слоя покрытия выполняют на режимах биполярного импульсного магнетронного распыления с частотой следования импульсов тока на магнетроне от 50 до 100 кГц при общем давлении рабочей газовой смеси аргона и азота в пределах от 0,2 до 0,4 Па и соотношении парциальных давлений азота к аргону от 1:5 до 1:3.

10. Способ по п. 6, отличающийся тем, что процесс формирования верхнего керамического слоя покрытия выполняют при температуре подложки от 280 до 320°С или от 100 до 200°С.

11. Способ по п. 6, отличающийся тем, что формирование верхнего керамического слоя покрытия выполняют в условиях приложения к металлическому предметному столу, на котором располагают стеклянную подложку, постоянного отрицательного потенциала смещения в пределах от -50 до -150 В и заземления стенок вакуумной камеры.

| Система подвески многоопорной ходовой части транспортного средства | 1989 |

|

SU1705162A1 |

| ОСТЕКЛЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2127231C1 |

| ИЗДЕЛИЕ И МОНОЛИТНЫЙ ПРОЗРАЧНЫЙ ЭЛЕМЕНТ, ИМЕЮЩИЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2003 |

|

RU2287433C2 |

| ОСТЕКЛЕНИЕ, СНАБЖЕННОЕ БЛОКОМ ТОНКИХ СЛОЕВ, ДЕЙСТВУЮЩИХ НА СОЛНЕЧНОЕ ИЗЛУЧЕНИЕ | 2006 |

|

RU2436744C2 |

| CN103173727A, 26.06.2013 | |||

| US2009197077A1, 06.08.2009 | |||

| ШПРИЦ ОДНОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2019197C1 |

| DE19541014A1,07.05.1997. | |||

Авторы

Даты

2017-01-25—Публикация

2015-06-17—Подача