Изобретение относится к получению полиуретанового связующего для композиционного материала на основе природного щебня и гравия из плотных горных пород, который может быть использован при строительстве и ремонте откосов железных и автомобильных дорог, берегоукрепительных сооружений, конусов насыпей, подходов к искусственным сооружениям, а также в производстве облицовочных строительных изделий - плиток, блоков, панелей. Кроме того, следует отметить возможность использования предложенного связующего для резиновых и каучуковых фракционированных наполнителей (крошки) при устройстве высокопрочных пористых упруго-эластичных покрытий.

Известен состав связующего для изготовления отделочных материалов с различными заполнителями: вермикулитом, природным дробленым камнем, включающего акриловое соединение (61-72%), в качестве которого используется сополимер бутилакрилата с метилакрилатом с целью повышения адгезионной прочности при воздействии климатических факторов, инициатор отверждения (0,2-0,8%) и олигоэфиракрилат (27,8-38,2%) (А.П. Мерктн, Л.Э. Вительс, В.Ф. Храмов, Г.Д. Казак, С.А. Юрманов. Авторское свидетельство СССР №833782, кл. С04В 26/06, 1979 г.).

Известен способ изготовления композиционного материала для получения искусственного камня, производимого из минерального заполнителя, синтетической смолы и связующего, согласно которому для изготовления искусственного камня используют смешивание от 3 до 10 мас. % сшиваемой смолы матрицы с по меньшей мере 80 мас. % от общей массы композиции кремнистого или известкового минерала в виде частиц и от 0,05 до 5,0 мас. % акрилового фосфата до получения однородной смеси. Помещают полученную смесь в форму и воздействуют на нее вибрацией для уменьшения объема смеси. Затем осуществляют прессование в форме полученной смеси при условиях вакуума до тех пор, пока объем начальной смеси не уменьшится по меньшей мере на 40%, и осуществляют последующее сшивание смолы матрицы (Гахари A. (US). Патент RU №2418677. Опубликовано: 20.05.2011 г.).

Известен способ изготовления искусственного камня, включающий нанесение на подготовленную оснастку тонким слоем связующего на основе светопрозрачной полимерной смолы и наполнителя в виде крошки, отверждение композиции и шлифовку поверхности (Бабалян В.В. (RU), Биндасов Г.В. (RU). Патент RU №2460702. Опубликовано: 10.09.2012 г.). В качестве указанной смолы используют акриловую или ненасыщенную полиэфирную смолу. Наполнитель в виде гранитной или мраморной крошки с размерами фрагментов 1-4 мм укладывают на слой связующего после его отверждения до состояния гелеобразования. После полного отверждения композиции на нее наносят цветную подложку из смеси, содержащей связующее, укладывают материал на основе стекловолокна и пропитывают полиэфирной смолой, а после ее отверждения полируют.

Недостатками указанных выше составов и способов является высокий расход используемых материалов и недостаточные прочность, износостойкость и долговечность композиции. Использование в качестве наполнителя стекловолокна несет в себе недостаток, связанный со снижением прочности при нагреве и охлаждении, а также необходимость введения сравнительно большого объема этого наполнителя (как правило, свыше 40%). Недостатками известных связующих также являются невозможность использования крупного заполнителя. Кроме того, данные связующие характеризуются недостаточной стабильностью прочностных характеристик при воздействии внешних эксплуатационных факторов (изменения температуры, влажности).

Наиболее близким к предложенному по технической сущности и достигаемому результату является связующий материал и способ его получения для соединения камня и для заполнения пространства между камнями, керамическими и другими строительными материалами (ДУ Куньвэнь (CN), ДУ Куньву (CN). Патент RU №2532173. Опубликовано: 27.10.2014 г.). Связующий материал содержит, по меньшей мере, 100 масс. ч. высушенной на воздухе ненасыщенной сложнополиэфирной смолы, от 0 до 5 масс. ч. гидрированного касторового масла, от 1 до 20 масс. ч. нанопорошка, выбранного из группы, состоящей из нанопорошков диоксида кремния, карбоната кальция, силиката магния, оксида кальция, оксида алюминия или смеси, от 0 до 100 масс. ч. наполнителя, выбранного из группы, состоящей из микродисперсного диоксида кремния, прозрачного порошка талька или их смеси, и 1 до 15 масс. ч. противоусадочного вещества, выбранного из группы, которую составляют полипропилацетат, сложный полиэфир адипиновой кислоты и пропантриола, поливинилацетат, полиакрилат полистирол, полиэтилен, поливинилхлорид, полиметилметакрилат.

К недостаткам композиции и способа относятся малая прочность получаемого материала, сравнительно низкие эксплуатационные свойства связующего, сам способ получения трудоемок.

Для решения данных проблем перспективным представляется введение в качестве альтернативы традиционным наполнителям композиционных материалов небольшого количества (до 5%) поверхностно-модифицированного минерала группы смектита (монтмориллонита) в состав полиуретанового связующего с целью улучшения комплекса свойств, главным образом, механических.

Монтмориллонит - уникальный природный наноматериал. Уникальность данного минерала, как и ряда других минералов класса слоистых силикатов, обусловлена особенностями их физико-химически свойств, возможностью модифицирования различными методами и комплексами химических соединений, приводящего к образованию регулярных пористых и слоистых структур, обладающих улучшенными характеристиками. Слоистые силикаты обладают ярко выраженными ионно-обменными свойствами, что наряду с малым размером частиц и высокой удельной поверхностью определяет повышенную адсорбционную способность. Модификация слоистых силикатов позволяет направлено осуществлять закрепление на их поверхности различных химических соединений и получать привитые слои с регулируемой толщиной и поверхностной концентрацией привитых агентов. Цель такой модификации заключается в изменении свойств поверхности минерала и увеличении межпакетного пространства, способствующему взаимодействию макромолекул полимера с максимально доступной поверхностью.

Основной задачей, на решение которой направлено заявляемое изобретение, является повышение адгезии и прочности полиуретанового связующего соединения, применяемого при изготовлении армированных минерал-полимерных композитов на основе природного щебня и гравия из плотных горных пород.

Техническим результатом, достигаемым при осуществлении заявленного изобретения, является повышение прочности получаемого композиционного материала в изделиях из природного щебня и гравия, повышение адгезии к обработанному слою, повышение износостойкости обработанной поверхности, стабильность прочностных характеристик при частых замерзаниях и оттаиваниях и воздействии осадков, а также упрощении способа его получения и, как следствие, экономической выгоды.

Указанный технический результат достигается созданием полиуретанового связующего, включающего смолу (полиол или полиамин), изоцианатный отвердитель, дегазирующую добавку (полиметилалкилсилоксан) и поверхностно-модифицированный монтмориллонит (ПММ), полученного приготовлением ПММ путем прививания дидецилдиметиламмоний хлорида к поверхности натриевого монтмориллонита в водном растворе при катионном обмене, введением полученного ПММ по отдельности в смолу и в отвердитель с последующим его диспергированием, смешиванием и гомогенизацией полученных суспензий при перемешивании с ПМАС при следующем соотношении компонентов, масс. %: полиол или полиамин 54, изоцианат 40, ПММ 5, ПМАС 1.

Способ использования полиуретанового связующего по п. 1, включающий введение указанного связующего в щебень или гравий фракции от 5 до 20 мм из расчета 2 кг/м2 обрабатываемой поверхности для с равномерным его покрытием при перемешивании с последующим формованием композита и отверждением.

Пример исполнения способа.

С использованием натриевой формы монтмориллонита готовится раствор в дистиллированной воде в соотношении 1:100 с целью диспергирования минерала. Полученный раствор помещается на магнитную мешалку с постоянной скорость вращения магнитного якоря равной 1500 об/мин при комнатной температуре. Диспергация раствора осуществляется в течение 12 часов. К полученному раствору добавляется дидецилдиметиламмоний хлорид количестве равном 1 емкости катионного обмена (ЕКО). Осуществляется медленное введение модификатора в диспергированный раствор с одновременным уменьшением скорости вращения магнитного якоря до 1000 об/мин. Время проведения процедуры составляет 24 часа. Полученная суспензия подвергается центрифугированию для отделения от побочных продуктов реакции. Центрифугирование осуществляется в течении 15 минут с максимальной скоростью вращения 22000 об/мин и повторяется 3-5 раз до вымывания остатков хлора из раствора. Для проверки наличия хлора в растворе используется тест с применением AgN3. Полученный после отделения побочных продуктов образец высушивается при температуре 60°С в течение 12 часов. Высушенный продукт измельчается и фасуется в стандартную тару для сбора проб. После чего 5 порошкообразного ПММ вводят по отдельности в смолу (54 мас. %) и в отвердитель (40 мас. %) и перемешивают посредством механической верхнеприводной мешалки в течение 2 часов со скорость 50 с-1 до получения однородной смеси. Затем полученная однородная масса помещается в ультразвуковую ванну на 3 минуты для дополнительной гомогенизации с добавлением дегазирующей добавки (1 мас. %), в качестве которой используется полиметилалкилсилоксаны (в том числе, модифицированные простыми полиэфирами). Нанопорошок ПММ действует как тиксотропное вещество и диспергируется при перемешивании, не склонен к быстрой агрегации. Полученную смесь, выливают в емкость, в которой находится щебень, однородно перемешивают и осуществляют формование любым традиционным методом (в зависимости от формы производимых изделий). Заполненные емкости оставляют в течение 24 часов при нормальных условиях до полного завершения реакции полимеризации. Затем твердый продукт вынимают из формы.

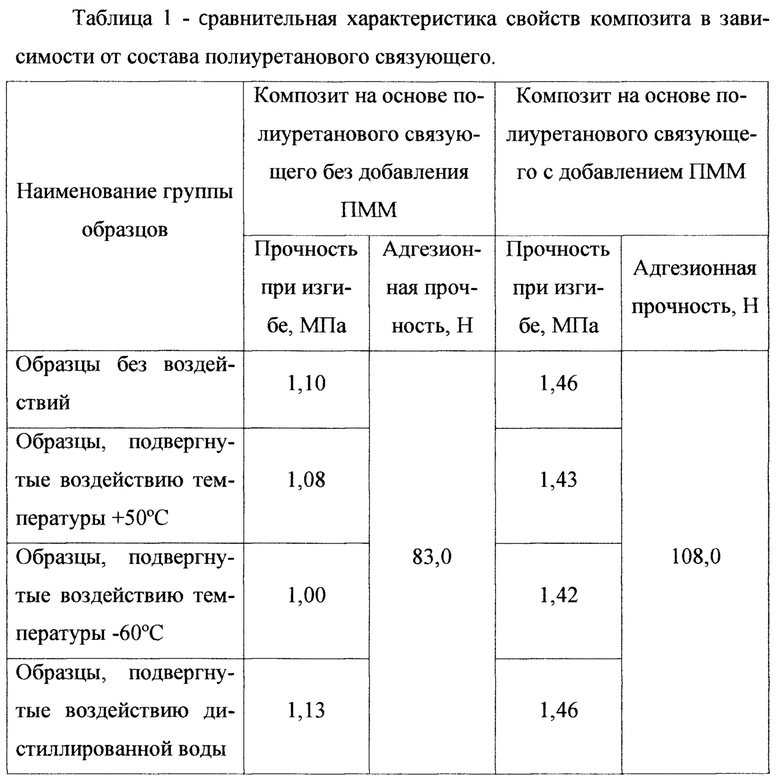

Для подтверждения достижения заявляемого технического результата, с использованием полученного полиуретанового связующего изготавливались и подвергались испытанию образцы композита, показатели качества которого приведены в табл. 1 (средние значения для серий из 5 образцов на каждый вид испытаний). Образцы изготовлены в форме блоков с размерами 100×100×400 мм путем утрамбовки предварительно промытого и высушенного щебня фракции 5-20 мм по ГОСТ 8267-93 в соответствующих разборных формах.

Испытания проведены в соответствии со стандартными методиками. Прочность при изгибе определена с использованием испытательной машины по ГОСТ 28840-90 по трехточечной схеме, при которой образцы укладывают на испытательную машину таким образом, чтобы их боковая грань, контактирующая со стенкой формы при изготовлении, оказалась внизу. Для исключения точечного контакта щебенок образца с роликами испытательной машины между ними и образцом укладывают пластинки. Адгезионную прочность определена с использованием устройства одноосного растяжения методом разрушения образцов произвольной формы встречными сферическими инденторами по ГОСТ 21153.3-85.

Для оценки устойчивости композита к колебаниям температуры и воздействии воды, испытания по определению прочности при изгибе выполнены на образцах, подвергнутых циклическому воздействию температуры 50°С в течение 2 часов с последующим охлаждением до комнатной температуры (общее количество циклов - 25), на образцах, подвергнутых циклическому воздействию температуры -60°С в течение 2 часов с последующим нагревом до комнатной температуры (общее количество циклов - 25), а также на образцах, выдержанных в дистиллированной воде в течение 28 суток. Результаты испытаний композиционного материала с добавлением и без добавлением ПММ в полиуретановое связующее представлены в табл. 1.

Таким образом, композиционный материал, получаемый по данному изобретению (составу и способу), обеспечивает высокую прочность сцепления обработанного слоя, повышенную износостойкость обработанной поверхности, стабильность прочностных характеристик при воздействии эксплуатационных факторов - частых замерзаниях и оттаиваниях, а также длительного воздействия воды. Связующий материал имеет хорошую проникающую способность и хорошую способность высыхания на воздухе. После добавления отвердителей он имеет достаточную текучесть для покрытия обрабатываемой поверхности щебня или гравия.

Получаемые композитные материалы характеризуются простотой изготовления, отсутствием токсичности, пожаробезопасны и имеют улучшенные декоративных свойств за счет прозрачности связующего.

Все вышесказанное обуславливает перспективу широкого применения предложенного полиуретанового связующего и композиционного материала из щебня и гравия, полученного на его основе, в следующих областях строительства:

- устройство откосов автомобильных дорог или конусов насыпей подходов к мостовым сооружениям при строительстве (реконструкции) или укреплении существующих конструкций и при ремонте автомобильных дорог и искусственных сооружений;

- устройство волногасящих элементов конструкций берегоукрепительных сооружений, а также в производстве облицовочных строительных изделий (плиток, блоков, панелей);

- устройство бесшовных монолитных покрытий на упруго-эластичных подложках, а также прочих основаниях, подвергающихся механическим деформациям;

- в качестве связующего для резиновых и каучуковых фракционированных наполнителей (крошки) при устройстве высокопрочных пористых упруго-эластичных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, СКЛЕИВАНИЯ И СОЕДИНЕНИЯ МИНЕРАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2533126C2 |

| Вяжущее для пролива конструктивных слоев транспортного сооружения и способ его использования для устройства транспортного сооружения | 2016 |

|

RU2651733C1 |

| ИЗОЦИАНАТ- И ПОЛИОЛСОДЕРЖАЩАЯ РЕАКЦИОННОСПОСОБНАЯ СМОЛА | 1994 |

|

RU2139897C1 |

| Способ укрепления балластной призмы | 2017 |

|

RU2666501C1 |

| ФОРМИРОВАНИЕ ДОРОГИ, ОСНОВАННОЙ НА ПОЛИУРЕТАНЕ | 2013 |

|

RU2538558C1 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2014 |

|

RU2671335C2 |

| БАЛЛАСТНАЯ ПРИЗМА, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ БАЛЛАСТНОЙ ПРИЗМЫ | 2007 |

|

RU2431008C2 |

| ПОЛИУРЕТАНОВЫЕ КОМПОЗИТЫ, ПОЛУЧЕННЫЕ С ПОМОЩЬЮ ВАКУУМНОЙ ИНФУЗИИ | 2012 |

|

RU2598608C9 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКЦИИ ОСНОВАНИЯ И/ИЛИ ПОКРЫТИЯ ТРАНСПОРТНОГО СООРУЖЕНИЯ | 2015 |

|

RU2593506C1 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СОЕДИНЕНИЯ С РЕАКЦИОННОСПОСОБНЫМИ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ И ПОЛИСИЛОКСАНОВЫЕ СМОЛЫ, ПРОМЫШЛЕННЫЕ ИЗДЕЛИЯ И СОДЕРЖАЩИЕ ПОКРЫТИЯ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ КОМПОЗИЦИЙ, И СПОСОБ СНИЖЕНИЯ НАКОПЛЕНИЯ ЗАГРЯЗНЕНИЙ НА ПОДЛОЖКЕ | 2019 |

|

RU2764133C1 |

Изобретение относится к полиуретановому связующему для композиционного материала на основе природного щебня и гравия из плотных горных пород, который может быть использован при строительстве и ремонте откосов железных и автомобильных дорог, берегоукрепительных сооружений, конусов насыпей, подходов к искусственным сооружениям, а также в производстве облицовочных строительных изделий - плиток, блоков, панелей. Полиуретановое связующее, включающее смолу, отвердитель, дегазирующую добавку и наполнитель, в качестве наполнителя содержит поверхностно-модифицированный монтмориллонит - ПММ, в качестве смолы - полиол или полиамин, в качестве отвердителя - изоцианат, в качестве дегазирующей добавки - полиметилалкилсилоксан – ПМАС, и получено приготовлением ПММ путем прививания дидецилдиметиламмоний хлорида к поверхности натриевого монтмориллонита в водном растворе при катионном обмене, введением полученного ПММ по отдельности в смолу и в отвердитель с последующим его диспергированием, смешиванием и гомогенизацией полученных суспензий при перемешивании с ПМАС, при следующем соотношении компонентов, масс. %: полиол или полиамин 54, изоцианат 40, ПММ 5, ПМАС 1. Способ использования указанного выше полиуретанового связующего, включающий введение указанного связующего в щебень или гравий фракции от 5 до 20 мм из расчета 2 кг/м2 обрабатываемой поверхности с равномерным его покрытием при перемешивании с последующим формованием композита и отверждением. Технический результат - повышение прочности материала, повышение адгезии к обработанному слою, повышение износостойкости обработанной поверхности, стабильность прочностных характеристик при частых замерзаниях и оттаиваниях и воздействии осадков. 2 н.п. ф-лы, 1 табл.

1. Полиуретановое связующее, включающее смолу, отвердитель, дегазирующую добавку и наполнитель, отличающееся тем, что в качестве наполнителя содержит поверхностно-модифицированный монтмориллонит - ПММ, в качестве смолы - полиол или полиамин, в качестве отвердителя - изоцианат, в качестве дегазирующей добавки - полиметилалкилсилоксан – ПМАС, и получено приготовлением ПММ путем прививания дидецилдиметиламмоний хлорида к поверхности натриевого монтмориллонита в водном растворе при катионном обмене, введением полученного ПММ по отдельности в смолу и в отвердитель с последующим его диспергированием, смешиванием и гомогенизацией полученных суспензий при перемешивании с ПМАС, при следующем соотношении компонентов, масс. %:

полиол или полиамин 54

изоцианат 40

ПММ 5

ПМАС 1

2. Способ использования полиуретанового связующего по п. 1, включающий введение указанного связующего в щебень или гравий фракции от 5 до 20 мм из расчета 2 кг/м2 обрабатываемой поверхности с равномерным его покрытием при перемешивании с последующим формованием композита и отверждением.

| СВЯЗУЮЩИЙ МАТЕРИАЛ ДЛЯ СОЕДИНЕНИЯ КАМНЯ | 2011 |

|

RU2532173C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО КАМНЯ | 2010 |

|

RU2460702C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| НЕОРГАНИЧЕСКО-ОРГАНИЧЕСКИЙ НАНОКОМПОЗИТ | 2007 |

|

RU2434893C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2002 |

|

RU2247088C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2018-09-17—Публикация

2016-12-27—Подача