Область техники, к которой относится изобретение

Варианты осуществления изобретения относятся к композиции для покрытия настилов, которая включает покрывающий агент, который представляет продукт взаимодействия состава на основе эпоксидной смолы, который является составом из эпоксидного форполимера, комбинированного эпокси-силанового состава, эпокси-тиол-акрилатного состава и эпокси-амин-акрилатного состава.

Введение

Формирование многослойной конструкции настила включает последовательное нанесение различных слоев на базовый субстрат, например, эпоксидного слоя, полиуретанового слоя, слоя настила перекрытия и других покрытий настила. Многослойная конструкция настила может быть использована для автомобильных парковок, промышленных зданий в качестве химически стойких напольных покрытий, вторичной защитной оболочки для защиты от грунтовой воды, мостовых проходов, автомагистралей и т.д. Каждый из слоев может создавать различные функциональные свойства у многослойных конструкций настилов, как те, что обеспечивают адгезию с нижележащим субстратом, обеспечивают защиту от мостовых трещин, образующихся под нижней поверхностью, обеспечивают химическую стойкость верхней поверхности и обеспечивают износостойкость и/или механическую целостность с обеспечением сопротивление износу и разрыву. Однако, поскольку нанесение различных слоев является трудоемким процессом и включает длительные промежутки времени для обеспечения отверждения в ходе процесса нанесения, считается целесообразным снизить общее число слоев в многослойной конструкции настила.

Кроме того, в регионах с холодными зимами настил должен обеспечивать хорошие эксплуатационные свойства, гибкость и относительное удлинение при низких температурах (например, при температуре ниже 0°С). Однако типичные эпоксидные смолы, используемые в области производства настилов, имеют температуры стеклования выше комнатной температуры, что делает такие эпоксиды хрупкими при низких температурах. Поэтому, иногда к эпоксидным композициям добавляют блокированные фенолами изоцианаты в качестве пластифицирующих агентов, причем блокированные фенолами изоцианаты обеспечивают гибкость эпоксидных слоев, например, как описано в патенте США № 5098780. Блокированные Фенолами изоцианаты обычно включают нонилфенол (например, DESMOCAP 12A, доступный от Bayer Material Science, и раскрытый как пластифицирующий агент в патенте США № 5098780, описан как блокированный 4-нонилфеном линейный ароматический уретановый полимер). Нонилфенол освобождает, например, выделяет изоцианатный фрагмент при определенных температурах, и выделенный изоцианат может связываться с аминами и вторичными спиртами, присутствующими в эпоксидном составе. Однако блокированные фенолами изоцианаты, как правило, являются высоковязкими и не обеспечивают гибкость при низких температурах. Кроме того, использование нонилфенола было ограничено ввиду опасений из-за его токсичности для человека и окружающей среды. Соответственно, изыскиваются альтернативные варианты.

Сущность изобретения

Варианты осуществления изобретения могут быть реализованы посредством разработки композиции покрытия настила, которая включает покрывающий агент, который представляет собой продукт взаимодействия состава на основе эпоксидной смолы, состав на основе эпоксидной смолы представляет по меньшей мере один состав на основе эпоксидного форполимера, комбинированный эпоксидно-силановый состав, эпокси-тиол-акрилатный состав и эпокси-амин-акрилатный состав.

Покрывающий агент в отвержденном состоянии показывает первый пик tan угла дельта в первом температурном интервале от -75°С до 0°С, и второй пик tan дельта во втором температурном интервале от 20°С до 75°С, в соответствии с кривой изменения tan угла дельта в интервале изменения температур. Значение первого пика tan угла дельта и значение второго пика tan угла дельта каждое представляет отношение модуля потерь покрывающего агента и динамического модуля упругости покрывающего агента при определенной температуре в интервале температур, измеренное в соответствии с динамическим механическим термическим методом анализа, и величины первого и второго пиков tan угла дельта составляют от 0,10 до 0,80.

Подробное описание изобретения

Отдельный слой в многослойной конструкции покрытия настила может быть основан либо на химии эпоксидов, либо на химии полиуретанов. Эпоксидный слой может быть использован в качестве грунтовочного слоя для обеспечения адгезии других слоев настила с нижележащим субстратом (например, стальным субстратом, бетонным субстратом и т.д.). Отдельный гибкий полиуретановой слой может быть нанесен для придания способности самозаполнения трещин между нижележащим субстратом и верхней частью многослойной структуры настила. Концепция самозаполнения трещин относится к способности прохождения через зазор в нижележащий субстрат с уменьшением возможности разрастания трещины, приводящей к образованию другой трещины в другом вышележащем слое. Изыскивается возможность заполнения трещин, потому что настил является предметом воздействия естественных или искусственных тепловых циклов, дорожных нагрузок и других элементов, которые могут привести к растрескиванию основного субстрата, и эти трещины могут разрастаться до верхней поверхности многослойной конструкции настила в отсутствие надлежащей защиты. Кроме того, поскольку верхняя часть многослойной конструкции настила может включать верхние слои для добавленных функциональных свойств, таких как химическая стойкость, механическая износостойкость, сопротивление истиранию, водонепроницаемость и т.п., трещина в верхней части будет уменьшать срок службы конструкции настила.

Варианты осуществления изобретения относятся к композиции для нанесения покрытия, в которой использована комбинированная химия на основе эпоксидов для создания многоцелевого однослойного субстрата, пригодного для применения в настилах, например, который образует слой покрытия, который представляет собой объединенный гибкий слой и химически стойкий верхним слой, объединенный гибкий слой и химически стойкий верхний слой или объединенный гибкий слой и слой грунтовки. В частности, многоцелевой одиночный слой обеспечивает как упругие свойства (например, по отношению к способности самозаполнения трещины) из полиуретанового слоя, так и механические свойства износостойкости эпоксидного верхнего покрытия. Таким образом, многоцелевой одиночный слой образует гибкий слой на основе эпоксидной смолы, способный к самозаполнению трещины. Кроме того, варианты осуществления изобретения относятся к исключению использования по существу любых содержащий нонилфенолы агентов, повышающих гибкость, при формировании многоцелевого одиночного слоя.

Многоцелевой одиночный слой представляет слой на основе эпоксидной смолы, который получают нанесением покрывающего агента на конструкцию настила, например, на базовый субстрат. Покрывающий агент является продуктом взаимодействия одного состава на основе эпоксидного форполимера, комбинированного эпокси-силанового состава, эпокси-тиол-акрилатного состава и эпокси-амин-акрилатного состава. Каждый состав на основе эпоксидного форполимера, эпокси-силановый комбинированный состав, эпокси-тиол-акрилатный состав и эпокси-амин-акрилатный состав может быть использован независимо или может быть использован в комбинации друг с другом с образованием многоцелевого одиночного слоя. Многоцелевой одиночный слой, полученный при использовании состава на основе эпокидного форполимера, эпокси-амин-акрилатного состава, эпокси-тиол-акилатного состава и эпокси-аминного состава, характеризуется морфологией с разделенными фазами, в которых реализуется комбинированное состояние стекло-каучук в интервале температур.

Например, многоцелевые одиночные слои в отвержденном состоянии каждый показывает температуры стеклования (Tg) в температурных интервалах от -75°С до 0° и от 20°С до 75°С. При этом, Tg представляет температуру, при которой происходит обратимое изменение аморфного материала или аморфных областей частично кристаллизованного материала многоцелевого одиночного слоя от (или до) вязкого до каучукоподобного состояния до (от) жесткого и относительно хрупкого состояния. В вязкоупругих материалах, таких как многоцелевые одиночные слои, максимальная диссипация энергии происходит в виде теплоты при Tg. Соответственно, в многоцелевых одиночных слоях диссипация энергии протекает в интервале температур, в котором четкие переходы между стеклообразной и каучуковой фазами реализуется в интервале от -75°С до 0°С и от 20°С до 75°С. В соответствии с пояснительными вариантами осуществления изобретения четкие переходы между стеклообразной и каучукоподобной фазами могут быть реализованы, по меньшей мере, в одном из следующих интервалах: от -75°С до -25°С и от 25°С до 75°С, от -75°С до -35°С и от 30°С до 75°С и от -60°С до -35°С и от 30°С до 70°С.

Не желая быть связанными какой-либо теорией, авторы изобретения полагают, что наличие четкой температуры стеклования может гарантировать тот факт, что при любой температуре между данными двумя температурами стеклования каучукоподобная фаза, которая уже перешла от хрупкой стеклообразной фазы в каучукоподобное состояние, может также существовать и хрупкая стеклообразная фаза, которая еще должна перейти в каучукоподобное состояние. Это позволяет обеспечить более равномерные механические свойства при изменении температуры между двумя температурами стеклования соответствующих фаз. Например, наличие качукоподобной фазы позволяет материалу, который является деформируемым, и наличие жесткой стеклообразной фазы обеспечивает механизм усиления, который повышает жесткость, прочность при растяжении и механическую целостность материала. Изыскивается способность к деформации, например, способность заполняться трещинам в слое настила. В отличие от этого, материалы, которые проявляют только одну температуру стеклования, являются полностью стеклообразными ниже температуры стеклования и, следовательно, хрупкими и не способными обеспечивать способность к самозаполнению трещины в настиле. Данный материал с одной температурой стеклования является также полностью каучукоподобным выше температуры стеклования, когда материал не обладает достаточной механической прочностью для обеспечения механической целостности и потенциальной химической стойкости настила.

Эффективность вязкоупругих материалов для диссипации энергии можно оценить путем измерения вязкоупругого отклика материала в цикле напряжение-деформация при динамических механических тестах, результаты которых получают в единицах динамического модуля упругости и модуля потерь.

Согласно варианту осуществления изобретения, для определения вязкоупругих свойств многоцелевых одиночных слоев может быть использован метод динамического механического термического анализа (ДМТА). В частности, ДМТА используют для измерения динамического модуля упругости (G’), модуля потерь (G”) и температуры стеклования как функции температуры. Получают также график изменения тангенса угла дельта (tan δ), получаемого делением модуля потерь на динамический модуль упругости (G'/G”) как функции температуры (т.е., tan δ является мерой отношения дисcипированной в виде тепла энергии к максимуму энергии, содержащейся в материале). Соответственно, tan δ возрастает до пикового значения (т.е., самой высокой точки на возрастающей кривой изменения tan δ) при температуре, при которой энергия, рассеянная в виде тепла, приближается к упругой энергии (например, в момент, когда достигается температура фазового перехода стекло-каучук). В материале, имеющем морфологию с раздельными фазами (т.е., объединенная фаза стекло-каучук), ДМТА выявляет, по меньшей мере, два различных пика tan δ. Соответственно, диссипация энергии протекает в интервале температур между, по меньшей мере, двух различных пиков tan δ вместо концентрирования главным образом вокруг одного из пиков tan δ.

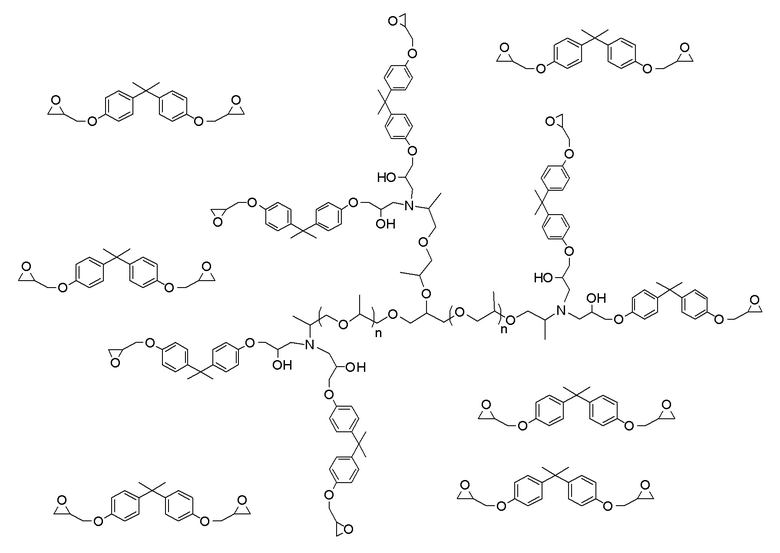

Многоцелевой одиночный слой, образованный при использовании состава на основе эпоксидного форполимера, может предложить, например, способность самозаполнения трещин, механическую прочность и сопротивление действию обычных растворителей и химических веществ. Состав на основе эпоксидного форполимера включает, по меньшей мере, один форполимер с эпоксидными концевыми группами и аминный отверждающий компонент. Образование пояснительного форполимера с концевыми эпоксидными связями при использовании эпоксидной смолы и полимера на основе простого полиэфира представлено ниже, где присутствуют агенты на основе свободной эпоксидной смолы:

Полимер на основе простого полиэфира, используемый для получения форполимера с эпоксидными концевыми группами, может представлять полимер на основе аминсодержащего простого полиэфира, например, простой полиэфирамин, который имеет гидроаминную функциональность от 2 до 8. Простой полиэфирный полимер может иметь среднечисленную молекулярную массу, по меньшей мере, 1000 (например, от 1000 до 10000). Форполимер с эпоксидными концевыми группами может быть образован при использовании избытка эпоксидной смолы (например, ароматической эпоксидной смолы, такой как пропоксилированной ароматической эпоксидной смолы). Например, реакционная смесь для получения форполимера с концевыми эпоксидными группами включает эквивалентную массу эпоксидной смолы, которая, по меньшей мере, в три раза превышает (например, от трех раз до восьми раз, от четырех раз до восьми раз и т.д.) эквивалентную массу эпоксидной смолы, стехиометрически требуемой для реакции с простым полиэфирным полимером с образованием форполимера с эпоксидными концевыми группами, в котором содержатся агенты на основе свободной эпоксидной смолы. Например, от 3 до 8 эквивалентных масс эпоксидной смолы может быть использовано на 1 эквивалентную массу простого полиэфирного полимера. Эпоксидная смола составляет от 30 масс. % до 80 масс. % (например, от 40 масс. % до 60 масс. %, от 45 масс. % до 55 масс. % и т.д.) от общей массы эпоксидного форполимера.

По меньшей мере, один форполимер с эпоксидными концевыми группами подвергается процессу отверждения, которое происходит в присутствии аминного отвердителя с образованием эластомеров для многоцелевого слоя из эпоксидного форполимера. Компонент аминного отвердителя включает, по меньшей мере, один аминный отвердитель, такой как соединение первичного или вторичного амина. Компонент аминного отвердителя может включать смесь аминных отвердителей или аминный форполимер.

Например, компонент аминного отвердителя содержится в составе на основе эпоксидного форполимера в количестве от 10 масс. % до 45 масс. % (например, от 15 масс. % до 40 масс. %, от 15 масс. % до 35 масс. % т.д.), в расчете на общую массу композиции на основе эпоксидного форполимера. По меньшей мере, один форполимер с эпоксидными концевыми группами может составлять остальную часть от общей массы состава на основе эпоксидного форполимера в расчете на общие 100 масс. %. ДМТА анализ отвержденного многоцелевого слоя на основе эпоксидного форполимера дает первый пик tan δ, который имеет величину от 0,10 до 0,80 (например, от 0,10 до 0,30 и т.д.) при температуре между -75°C и 0°C, и второй пик tan угла дельта, который имеет величину от 0,20 до 0,65 (например, от 0,30 до 0,60, и т.д.) при температуре между 20°С и 75°С.

Многоцелевой одиночный слой, полученный с использованием эпокси-силанового комбинированного состава, характеризуется, например, способностью заполнять трещины, коротким временем отверждения, адгезией к различным субстратам и низкой вязкостью. Эпокси-силановый комбинированный состав включает эпоксидный компонент, аминный компонент и силановый компонент. Эпоксидный компонент включает, по меньшей мере, одну эпоксидную смолу, например, ароматическую эпоксидную смолу, такую как пропоксилированная ароматическая эпоксидная смола. Аминный компонент включает по меньшей мере один модифицированный амином отвердитель. Силановый компонент включает по меньшей мере один модифицированный силаном полимер (SMP), имеющий главную полиуретановую цепь и силановые концевые группы, и необязательно включает по меньшей мере одну добавку на основе силана. SMP может быть разветвленным или линейным силилированным полимером на основе простого полиэфира. SMP может иметь среднечисленную молекулярную массу от 1000 до 12000.

Например, SMP может быть получен с помощью гидросилилирования полимера, содержащего по меньшей мере одну ненасыщенную группу и по меньшей мере одну гидроксильную группу в каждой молекуле (например, полиоксиалкиленовый полимер). Гидросилилированные полимеры могут быть затем блокированы воздействием на гидросилилированный полимер по меньшей мере одного изоцианата с образованием композиции, включающей блокированные изоцианатом гидросилилированные полимеры. Блокированные изоцианатом гидросилилированные полимеры могут быть затем подвергнуты взаимодействию с простым полиэфирполиолом, имеющим номинальную функциональность по меньшей мере 2, с получением SMP, имеющим основную полиуретановую цепь и силановые концевые группы.

Эпокси-силановый комбинированный состав включает первую часть и вторую часть. Первая часть включает в себя эпоксидный компонент и, необязательно, по меньшей мере одно соединение, выбранное из группы наполнителей (например, карбонат кальция, тальк и т.д.), катализатор и воду. Эпоксидный компонент содержится в количестве от 20 масс. % до 55 масс. % (например, от 30 масс. % до 50 масс. %, от 30 масс. % до 45 масс. % т.д.) в расчете на общую массу эпокси-силанового комбинированного состава.

Вторая часть включает аминный компонент и силановый компонент и, необязательно, по меньшей мере один наполнитель (такой как карбонат кальция, тальк и т.д.). SMP силанового компонента содержится в количестве от 20 масс. % до 40 масс. % (например, от 25 масс. % до 35 масс. % и т.д.), в расчете на общую массу эпокси-силанового комбинированного состава. Аминный компонент содержится в количестве от 1 масс. % до 10 масс. % (например, от 3 масс. % до 6 масс. % и т.д.), в расчете на общую массу эпокси-силанового комбинированного состава. Общее количество наполнителя в эпокси-силановом комбинированном составе (т.е. в первой и второй частях) может быть от 15 масс. % до 40 масс. % (например, от 15 масс. % до 35 масс. %, от 20 масс. % до 30 масс. % и т.д.), в расчете на общую массу эпокси-силанового комбинированного состава. Как будет очевидно для специалистов в данной области техники, вышеуказанные проценты по массе рассчитаны на общие 100 масс. % эпокси-силанового комбинированного состава.

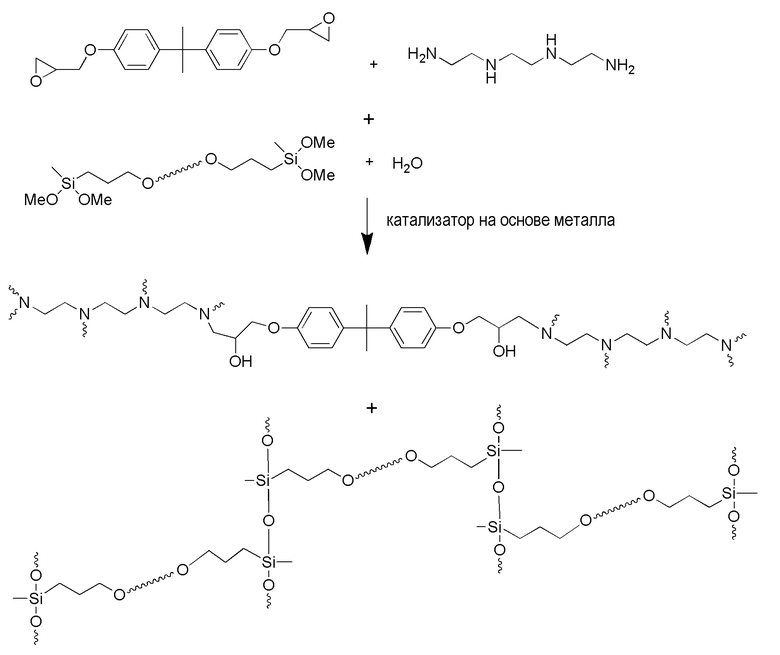

Первая и вторая части эпокси-силанового комбинированного состава взаимодействуют друг с другом по следующей схеме реакций, в которой основная цепь модифицированного силаном полимера представлена линией между силановыми концевыми группами:

Продукты вышеуказанных реакционных стадий отверждаются с образованием эластомеров для многоцелевого эпокси-силанового комбинированного слоя, который включает эпокси/аминный комплекс и силановый комплекс. ДМТА анализ отвержденного многоцелевого эпокси-силанового комбинированного слоя показывает первый пик tan δ, который имеет величину от 0,10 до 0,80 (например, от 0,50 до 0,80 и т.д.) при температуре между -75°С и 0°С, и второй пик tan δ, который имеет величину от 0,20 до 0,65 (например, от 0,20 до 0,40 и т.д.) при температуре между 20°С и 75°С.

Многоцелевой одиночный слой, полученный при использовании эпокси-тиол-акилатного состава, характеризуется, например, способностью заполнять трещины, сопротивлением к воздействию обычных растворителей и химикатов, механической прочностью, короткими временами отверждения и низкой вязкостью. Эпокси-тиол-акрилатный состав включает эпоксидный компонент, компонент на основе полиола с блокированными акрилатными группами и тиольный компонент. Эпоксидный компонент включает, по меньшей мере, одну эпоксидную смолу, такую как эпоксидная смола на основе простого диглицидилового эфира бисфенола А и/или эпоксидная смола на основе простого диглицидилового эфира бисфенола F. Компонент на основе полиола с блокированными акрилатными группами включает, по меньшей мере, одно соединение, которое включает два акрилатных фрагмента, причем акрилатные фрагменты разделены основной цепью полиола (например, цепью простого полиэфирполиола). Полиол с блокированными акрилатными группами может иметь среднечисленную молекулярную массу от 1000 до 8000. Полиол с блокированными акрилатными группами может представлять уретанакрилат. Тиольный компонент включает, по меньшей мере, один компонент, выбранный из группы алкилдитиола и алкилтритиола (например, тиольный компонент может включать два различных алкилтритиола).

Эпокси-тиол-акрилатный состав включает первую часть и вторую часть. Первая часть включает эпоксидный компонент и компонент на основе полиола с блокированными акрилатными группами. Эпоксидный компонент содержится в количестве от 20 масс. % до 45 масс. % (например, от 25 масс. % до 35 масс. %, от 30 масс. % до 35 масс. % и т.д.), в расчете на общую массу эпокси-тиол-акрилатного состава. Компонент на основе полиола с блокированными акрилатными группами содержится в количестве от 35 масс. % до 60 масс. % (например, от 40 масс. % до 55 масс. %, от 45 масс % до 50 масс. % и т.д.) в расчете на общую массу эпокси-тиол-акрилатного состава.

Вторая часть включает тиольный компонент и необязательно, по меньшей мере, один катализатор. Тиольный компонент содержится в количестве от 15 масс. % до 40 масс. % (например, от 20 масс. % до 35 масс. %, от 20 масс. % до 30 масс. % и т.д.), в расчете на общую массу эпокси-тиол-акрилатного состава. Как будет ясно специалистам в данной области, вышеприведенные проценты по массе рассчитаны на 100 масс. % эпокси-тиол-акрилатного состава.

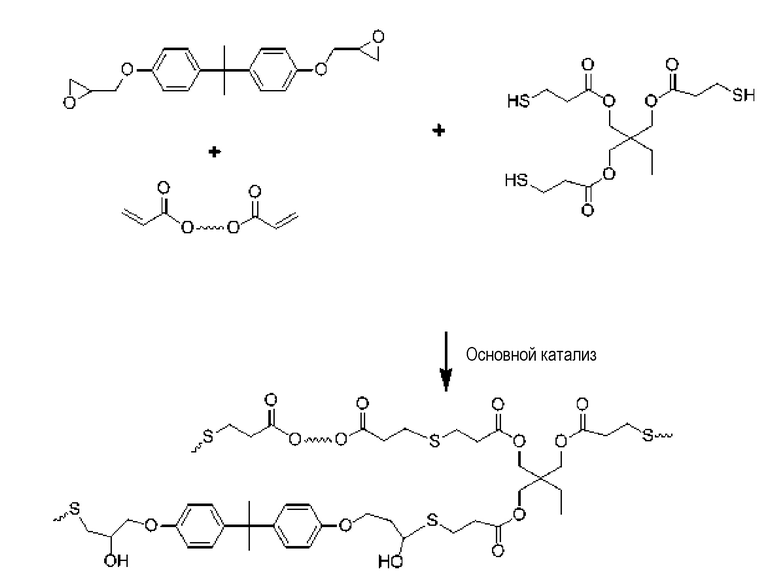

Первая часть, включающая эпоксидный компонент и компонент на основе полиола с блокированными акрилатными группами (основная цепь представлена линией между акрилатными группами), и вторая часть, включающая тиольный компонент, сначала взаимодействуют друг с другом по следующей реакционной схеме:

Сополимерный эпокси-тиол-акрилатный продукт вышеописанных реакционных стадий отверждается с образованием эластомеров для многоцелевого эпокси-тиол-акрилатного слоя. ДМТА анализ отвержденного многоцелевого эпокси-тиол-акрилатного слоя показывает первый пик tan δ, который имеет величину от 0,10 до 0,80 (например, от 0,40 до 0,55 и т.д.) при температуре между -75°C и 0°C, и второй пик tan угла δ, который имеет величину от 0,20 до 0,65 (например, от 0,20 до 0,35 и т.д.) при температуре между 20°C и 75°C.

Многоцелевой одиночный слой, полученный с использованием эпокси-тиол-акрилатного состава, обеспечивает, например, способность заполнять трещины, сопротивление воздействию обычных растворителей и химикатов, механическую прочность, малые времена отверждения и низкую вязкость. Эпокси-тиол-акрилатный состав включает эпоксидный компонент, компонент на основе полиола с блокированными акрилатными группами и аминный компонент. Эпоксидный компонент включает по меньшей мере одну эпоксидную смолу, такую как эпоксидная смола на основе простого диглицидилового эфира бисфенола А и/или эпоксидная смола на основе простого диглицидилового эфира бисфенола F. Компонент на основе полиола с блокированными акрилатными группами включает по меньшей мере одно соединение, которое содержит два акрилатных фрагмента, причем акрилатные фрагменты разделены полиольной основной цепью (например, основной цепью простого полиэфирполиола). Полиол с блокированными акрилатными группами может иметь среднечисленную молекулярную массу от 1000 до 8000. Полиолом с блокированными акрилатными группами может быть уретанакрилат. Аминный компонент включает, например, по меньшей мере, один, выбранный из группы алифатических полиаминов, арилалифатических полиаминов, циклоалифатических полиаминов и ароматических полиаминов.

Эпокси-амин-акрилатный состав включает первую часть и вторую часть. Первая часть включает эпоксидный компонент и компонент на основе полиола с блокированными акрилатными группами. Эпоксидный компонент содержится в количестве от 20 масс. % до 70 масс. % (например, от 30 масс. % до 65 масс. %, от 35 масс. % до 60 масс. %, от 40 масс. % до 50 масс. % и т.д.), в расчете на общую массу эпокси-амин-акрилатного состава. Компонент на основе полиола с блокированными акрилатными группами содержится в количестве от 20 масс. % до 70 масс. % (например, от 30 масс. % до 65 масс. %, от 35 масс. % до 60 масс. %, от 40 масс. % до 50 масс. % и т.д.) в расчете на общую массу эпокси-амин-акрилатного состава.

Вторая часть включает аминный компонент и необязательно включает, по меньшей мере, один катализатор. Аминный компонент содержится в количестве от 5 масс. % до 50 масс. % (например, от 10 масс. % до 40 масс. %, от 10 масс. % до 30 масс. %, от 15 масс. % до 25 масс. % и т.д.) в расчете на общую массу эпокси-амин-акрилатного состава. Как будет ясно специалистам в данной области, вышеуказанные проценты по массе рассчитаны на 100 масс. % эпокси-амин-акрилатного состава.

Продукт на основе эпокси-амин-акрилатного сополимера, указанный выше, отверждается с образованием многоцелевого эпокси-амин-акрилатного слоя. ДМТА анализ отвержденного многоцелевого эпокси-тиол-акрилатного слоя показывает первый пик tan δ, который имеет величину от 0,10 до 0,80 (например, от 0,40 до 0,55 и т.д.) при температуре между -75°C и 0°C, и второй пик tan угла δ, который имеет величину от 0,10 до 0,80 (например, от 0,40 до 0,55 и т.д.) при температуре между 20°C и 75°C.

Эпоксидные смолы, использованные в составе эпоксидного форполимера, эпокси-силанового комбинированного состава, эпокси-тиол-акрилатного состава и эпокси-амин-акрилатного состава, могут включать одну или несколько подходящих ароматических, алифатических или циклоалифатических эпоксидных смол. Примеры эпоксидных смол включают эпоксидные смолы на основе бисфенола А (такие как D.E.R.™ 331 и D.E.R.™ 383), смеси эпоксидных смол на основе бисфенола А с реакционными разбавителями (такие как D.E.R.™ 323 и D.E.R.™M 324), эпоксидные смолы на основе бисфенола F (такие как D.E.R.™ 354), смеси эпоксидных смол на основе бисфенола А/F (такие как D.E.R.™ 353), простые диглицидиловые алифатические эфиры (такие как D.E.R.™ 736), эпоксидные новолачные смолы (такие как D.E.N.™ 425, D.E.N.™ 431, D.E.N.™ 431) эпоксидные смолы на основе бисфенола А. Эпоксидная смола может быть использована отдельно или как смесь эпоксидных смол, которая включает (i) эпоксидную смолу, такую как D.E.R. 383, D.E.R. 331 или D.E.R. 354, (ii) по меньшей мере, одну или более алифатических эпоксидных смол на основе моно-, ди-, три- и полиглицидиловых простых эфиров и/или ароматические эпоксидные смолы на основе моноглицидиловых простых эфиров и iii) другие реакционные и нереакционные разбавители. Их примерами являются D.E.R. 736, D.E.R. 732, простой крезилглицидиловый эфир, простой диглицидиловый эфир анилина, простой алкил C12-C14 моноглицидиловый эфир, 1,4-бутандиолдиглициловый простой эфир, бутандиолдиглицидиловый простой эфир, диолдиглицидиловый простой эфир 1,6-гексана, 2-этилгексилглицидиловый простой эфир, неопентилглицидиловый простой эфир, триэтилпропантриглицидиловый простой эфир и углеводородные смолы. Могут быть использован смеси двух или более ароматических эпоксидных смол.

Аминный компонент, использованный в эпокси-амин-акрилатном составе, может включать по меньшей мере один компонент, выбранный из группы алифатических полиаминов, арилалифтических полиаминов, циклоалифатических полиаминов, ароматических полиаминов, полиалкоксиполиаминов, феналкаминов и их комбинаций. Примеры алифатических полиаминов включают этилендиамин (EDA), диэтилентриамин (DETA), триэтилентетрамин (TETA), тетраэтиленпентамин (TEPA), триметилгександиамин (TMDA), гексаметилендиамин (HMDA), N-(2-аминоэтил)-1,3-пропандиамин (N3-амин), N,N′-1,2-этандиилбис-1,3-пропандиамин (N4-амин) и дипропилентриамин. Примеры арилалифатических полиаминов включают м-ксилендиамин (mXDA) и п-ксилендиамин. Примеры циклоалифатических поламинов включают 1,3-бисаминометилциклогексан (1,3-BAC), изофорондиамин (IPDA), 4,4′-метиленбисциклогексанамин, бис-(п-аминоциклогексил)метан и 1,2-диаминоциклогексан (1,2-DACH). Примеры ароматических полиаминов включают м-фенилендиамин, диаминодифенилметан (DDM) и диаминодифенилсульфон (DDS).

Состав эпоксидного форполимера, эпокси-силановый комбинированный состав, эпокси-тиол-акрилатный состав и тиол-эпокси-амин-акрилатный состав может необязательно содержать один или более катализаторов. Примеры катализаторов включают салициловую кислоту, нитрат кальция, бисфенол А, бисфенол F, резорцин, трис(2,4,6-диметиламинометил)фенол, гидрохинон и другие компоненты, содержащие карбоксильные и/или фенольные группы. Один или более катализаторов могут содержаться в интервале от 0,5 масс. % до 10 масс. %, в расчете на общую массу состава.

Состав на основе эпоксидного форполимера, эпокси-силановый комбинированный состав, эпокси-тиол-акрилатный состав и эпокси-амин-акрилатный состав может необязательно содержать разбавитель или модифицирующий компонент, который включает один или несколько разбавителей и/или модификаторов. Например, эпокси-амин-акрилатный состав может необязательно содержать разбавитель или модифицирующий компонент, который включает по меньшей мере один компонент, выбранный из группы стиролсодержащих фенолов, диизопропилнафтилин, полиалкиленгликоль, простой эфир полиалкиленгликоля, простой эфир фенольного полиалкиленгликоля, бензиловый спирт и высококипящий одно- или многоатомный спирт. Разбавитель или модифицирующий компонент может содержаться в интервале от 5 масс. % до 50 масс. %, в расчете на общую массу состава.

Состав на основе эпоксидного форполимера, эпокси-силановый комбинированный состав, эпокси-тиол-акрилатный состав и эпокси-амин-акрилатный состав по вариантам осуществления изобретения может быть использован на субстратах различных типов, например, на бетонном субстрате, каменном субстрате, металлическом субстрате и пластиковом субстрате. Например, состав может быть нанесен на поверхность субстрата способом, который включает, например, по меньшей мере один способ, выбранный из группы заливки, кистевания, окунания, распыления, покрытия из потока, нанесения шпателем и вальцевания. В соответствии с вариантами осуществления изобретения, после нанесения на поверхность субстрата композиция отверждается при температуре от -30°С до 50°С, и при относительной влажности от 10% до 90%, менее чем за один день (например, в течение несколько минут). Состав в отвержденном состоянии, т.е., в виде отвержденного слоя покрытия, может иметь толщину на субстрате от 5 мкм до 25 см.

Многоцелевые одиночные слои, полученные из каждого состава на основе эпоксидного форполимера, эпокси-силанового комбинированного состава, эпокси-тиол-акрилатного состава и эпокси-амин-акрилатного состава, соответственно, показывают морфологию с раздельными фазами между -75°C и 75°C. В частности, многоцелевые одиночные слои в отвержденном состоянии могут характеризоваться комбинированной фазой стекло-каучук в широком диапазоне температур, например, по меньшей мере, в интервале температур 100°C, от -50°C до 50°C. В частности, многоцелевой одиночный слой в отвержденном состоянии может показывать комбинированную фазу стекло-каучук в широком интервале температур, например, по меньшей мере, в интервале температур 65°C между -25°С и 40°С. Соответственно, многоцелевой одиночный слой может быть способен сохранять, по меньшей мере частично, каучукоподобную эластичную фазу, а не полностью переходить в разрушаемую хрупкую стеклообразную фазу при снижении температур ниже 0°С без использования пластифицирующих агентов или модификаторов. Таким образом, способность заполнять трещины, адгезионные и т.п., свойства многоцелевого одиночного слоя могут сохраняться при температурах ниже 0°C (например, при температуре -20°С). Кроме того, материал в каучукообразной фазе обеспечивает гибкость, а материал в стеклообразной фазе действует как усиливающий наполнитель во всем диапазоне температур, в котором существует морфология с раздельными фазами.

Многоцелевые одиночные слои, которые основаны на эпоксидной смоле, могут обеспечить упрощенный процесс нанесения, в котором один слой, обладающий множеством функций, имеет полное время отверждения при нанесении на субстрат, составляющее меньше 24 часов (например, меньшее 12 часов, 10 часов или меньше и т.д.). Процесс формирования многоцелевых отдельных слоев может также сопровождаться временем гелеобразования меньше 6 часов (например, меньше 5 часов, 4 часов или меньше и т.д.). Многоцелевые одиночные слои могут обеспечить реализацию данного упрощенного процесса нанесения при сохранении способности заполнения трещин, обеспечения адгезионных характеристик и обеспечения химической стойкости.

При применении герметизации растресканных настилов, системы отверждения комнатной температуры для покрытия настилов, которые могут обеспечить профиль отверждения в условиях окружающей среды, которые могут обладать целевыми прочностью при растяжении и относительным удлинением при разрыве, желательны для обеспечения гибкости при данном использовании, и/или могут обладать низкой влагопроницаемостью. Например, материал может быть паровым барьером с коэффициентом проницаемости 0,01 (при испытании по ASTM E96). Механические свойства, подходящие для покрытий настилов, такие как относительное удлинение при разрыве (%), лежат в интервале 65-465%, и соответствующая прочность при растяжении лежит в интервале в диапазоне 88-530 фунтов на квадратный дюйм (6,187-37,26 кг/см2) для базовых полимерных систем. Например, материал может удовлетворить требованию к относительному удлинению, которое составляет, по меньшей мере, 400% (в соответствии с ASTM D 3574-86). Относительное удлинение при разрыве, соответствующее целевым значениям, может быть гибким и основано на использовании химических затирок в туннелях, которые претерпевают перемещения. Считается, что в таких областях применения настил должен иметь такое же перемещение (хотя перемещение в вертикальном направлении может быть больше с настилом), так как туннели не подвергаются воздействию нагрузок (по аналогии с перемещением вилочного погрузчика по поверхности настила).

Как использовано в настоящем документе, молекулярная масса компонентов, таких как полиол, обозначает среднечисленную молекулярную массу. Если не указано иначе, все проценты рассчитаны по массе.

ПРИМЕРЫ

В соответствии с примерами 1-7 и сравнительным примером 8, представленными ниже, получали пластинки с использованием состава на основе эпоксидного форполимера, эпокси-силанового комбинированного состава, эпокси-тиол-акрилатного состава и эпокси-амин-акрилатного состава. Композиции перемешивали с использованием смесителя Flack Tek в течение 0,5 минуты при скорости 800 об/мин, затем 2 мин при 1600 об/мин, с получением смесей. Смеси затем центрифугировали в течение 5 минут при скорости вращения 2500 оборотов в минуту и разливали в формы, чтобы получить образцы, которые отверждали с получением пластин.

После получения образцов согласно нижеописанным примерам 1 и 2, смеси немедленно выливали в открытые формы при 25ºC и оставляли отверждаться в течение 24 часов, чтобы получить пластины. Первую и вторую части примеров 3-7 и сравнительного примера 8, представленных ниже, сначала каждую в отдельности смешивали в двойном асимметричном центробежном смесителе при комнатной температуре. Затем первую и вторую части примеров 3-7 и сравнительного примера 8 перемешивали и сразу же заливали в открытые формы при комнатной температуре и атмосферном давлении, и отверждали их в течение 24 часов с получением пластин.

Составы на основе эпоксидных форполимеров основаны на следующих компонентах и использованы в количествах, показанных ниже в таблице 1.

Таблица 1

(масс. %)

(масс. %)

Эпокси-силановые комбинированные составы основаны на следующих компонентах и использованы в количествах, приведенных ниже в таблице 2:

Таблица 2

(масс. %)

(масс. %)

Эпокси-тиол-акрилатный состав основан на следующих компонентах, использованных в количествах, указанных ниже в таблице 3.

Таблица 3

(масс. %)

Эпокси-амин-акрилатные составы основаны на следующих компонентах и использованы в количествах, указанных ниже в таблице 4.

Таблица 4

Образцы примеров 1-5 исследовали следующими методами, указанными ниже в таблице 5.

Таблица 5

Как показано в таблице 5, для измерения времени гелеобразования и полного времени отверждения на стеклянные подложки независимо наносили тонкие покрытия толщиной 150 мкм примеров 1-5. Покрытые стеклянные подложки затем сразу помещали в камеру записи времени сушки БК, где измеряли время отверждения, при наблюдении того, как тонкая игла перемещается через покрытия на стеклянной полоске. Время гелеобразования определяли по точке, в которой игла уже не проникает в покрытие и начинает скользить по поверхности покрытия. Время полного отверждения определяли по точке, в которой игла уже не оставляет полос на поверхности или создает значительно более низкий уровень образования полос на покрытии. Время гелеобразования определяли по стандарту ASTM D 2471 на таймере гелеобразования Гарднера.

Способность к заполнению трещин измеряли с использованием модифицированной версии стандарта DIN EN 1062-7 (Определение свойств к заполнению трещин), в котором используют стеклянный субстрат вместо бетона или субстрата из строительного раствора. Перед нанесением покрытия в примерах 1-5 стеклянные субстраты сначала покрывали слоем эпоксидной грунтовки толщиной от 40 до 90 мкм. Выбранная система грунтовки является примером системы, которую обычно наносят на бетонные субстраты. Использованной системой грунтовки была эпоксидная смола DER™ 353, отвержденная с помощью отвердителя DEH™ 7009, которые оба доступны от The Dow Chemical Company. Отношение эпоксидной смолы к отвердителю для грунтовки составляло от 70 масс. % до 30 масс. %, соответственно. Нанесенную грунтовочную систему оставляли отверждаться, по меньшей мере, в течение 24 часов перед нанесением покрытий примеров 1-5. Кроме того, с целью точного измерения зависимости нагрузка/деформация использовали испытательную машину MTS® Alliance RT/10.

Что касается тестирования, трещины генерировали в стеклянных субстратах, которые уже были покрыты одним из покрытий примеров 1-5, путем нанесения рисок на стеклянный субстрат снизу и приложения небольшого усилия. Стеклянные субстраты с трещинами затем медленно растаскивали со скоростью 0,5 мм/мин на разрывной машине MTS® Alliance RT/10, чтобы определить, в какой момент покрытие разрушается, причем точку разрушения определяли как пиковую нагрузку при разрушении заполнения трещин в стекле, как показано в таблице 4. Наступление механической нестабильности измеряли как пиковую нагрузку заполнения трещин в стекле, приведенную в таблице 4.

Для измерения твердости по Шору А в соответствии со стандартом ASTM D-2240, A использовали дюрометр для измерения твердости пластин, полученных в примерах 1-5, через 24 часа после изготовления пластин. Образцы для испытаний толщиной приблизительно 3 мм сдваивали так, чтобы твердость нижележащего субстрата не влияла на измерение твердости по Шору А. Кроме того, измеряли предел прочности при разрыве, относительное удлинение при разрыве и модуль упругости согласно стандарту ASTM D-1708, в котором проводят тесты при растяжении на образцах в виде двусторонних лопаточек, вырубленных из пластин, которые получены в примерах 1-5.

Примеры 6 и 7 и сравнительный пример 8 являются объектами следующих тестов, указанных ниже в таблице 6.

Таблица 6

Для измерения времени гелеобразования приблизительно 100 г компонентов состава взвешивали и предварительно смешивали в кювете для образцов. Таймер на таймере гелеобразования запускали сразу же после начала смешения. Затем кювету для образцов помещали под таймером гелеобразования, к которой крепили проволочную мешалку (особое внимание должно быть уделено обеспечению того, чтобы проволока была подвешена в центре кюветы для образцов). Время гелеобразования определяли в часах. Время гелеобразования определяли по стандарту ASTM D 2471 на таймере гелеобразования Гарднера. Времена высушивания определяли по стандарту ASTM D 5895 с использованием записывающего устройства для времени сушки BYK при настройке скорости 48 час. Температура испытания была комнатной 23°С. Окончание третьего этапа определяли как время пленкообразования, и точку, в которой игла больше не проникала в пленку, фиксировали как время полного высыхания.

Величины удлинения измеряли в соответствии со стандартом ASTM D-1708. В частности, образцы закрепляли в разрывной электромеханической машине Instron в лабораторных условиях ASTM, и проводили испытания приблизительно 5 образцов для каждой пластинки примера. Свойства также проанализируют при -18°C и 25°C.

Кроме того, проводили динамический механический термический анализ (DMTA) на пластинах примеров 1-7 и сравнительного примера 8 в соответствии с данными, представленными ниже в таблице 7.

ДМТА анализ предусматривает использование реометра (устройство для измерения расхода жидкости, суспензии или дисперсии) для определения температуры стеклования материалов. В частности, ДМТА анализ проводили с использованием реометра ARES от ТА Instruments в режиме кручения при температуре от -100°С до 100°С при скорости ее изменения 3°С. Частота при испытании составляла 1 Гц при амплитуде деформации 0,05%. Температура, при которой располагается пик тангенса δ, определяется как температура стеклования. Для ДМТА анализа частота деформации составляет 6,28 рад/сек, скорость изменения температуры 3 °C/мин, а режим деформации является режимом деформации при кручении. ДМТА анализ используют для определения температуры, при которой в определенных материалах при снижении температуры происходит фазовый переход от каучукообразной гибкой фазы к разрушаемой хрупкой стеклообразной фазе.

Методом ДМТА анализа измеряли G' как динамический модуль упругости, который характеризует упругие свойства образцов. Методом ДМТА анализа также измеряли G” как модуль потерь, который характеризует вязкие свойства образца. Кроме того, tan δ = G”/G', как пик tan δ соответствует точке, в которой разность между динамическим модулем упругости и модулем потерь минимальна. Результаты, полученные по кривой изменения tan δ, приведены ниже в таблице 7:

Таблица 7

Примеры 1-7 показывают два пика tan δ, в которых первый пик tan δ находится между 0°C и -75°C и второй пик tan δ находится между 20°C и 75°C. В отличие от этого, сравнительный пример 8 показывает один пик tan δ между 20°C и 75°C. Не желая быть связанными какой-либо теорией, авторы изобретения полагают, что два пика tan δ являются показателями температуры стеклования и отличной гибкости при комнатной температуре и более низких температурах (например, ниже 0°C). Однако, сравнительный пример 8 не может обеспечить такую отличную гибкость при комнатной температуре и более низких температурах (например, ниже 0°C), учитывая отсутствие пика tan δ при таких более низких температурах. Например, несостоятельность примера 8 подтверждается данными представленной выше таблицы 5.

В пояснительном случае (например, при применении герметика для растресканных настилов) могут быть использованы следующие эпокси-силановые комбинированные составы, которые основаны на следующих компонентах и в количествах, указанных ниже в таблице 2.

Таблица 8

Как показано выше в таблице 8, карбонат кальция может быть исключен из первой части и карбонат кальция и тальк могут быть исключены из второй части, по сравнению с примерами 3 и 4, рассмотренными выше применительно к таблице 2.

В таблицах 9 и 10 представлены данные по относительному удлинению при разрыве (согласно ASTM D1708), предел прочности при разрыве (в единицах фунт/кв.дюйм и согласно ASRM D1708), твердости по Шору А (согласно ASTM D2240) и скорости передачи (в единицах г/м2⋅день, согласно скорости проницаемости паров воды, как известно в данной области, и при использовании прибора 1Mocon, Permatran-W 700), как показано ниже в таблице 9.

Таблица 9

И хотя наполнители могут быть добавлены для обеспечения повышения модуля упругости и/или снижения стоимости, данные наполнители также могут быть исключены.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНЫЕ СМОЛЫ, СОДЕРЖАЩИЕ ОТВЕРЖДАЮЩИЙ АГЕНТ НА ОСНОВЕ ЦИКЛОАЛИФАТИЧЕСКОГО ДИАМИНА | 2007 |

|

RU2418816C2 |

| СПОСОБ И СОСТАВЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2013 |

|

RU2650683C2 |

| ДВУХКОМПОНЕНТНЫЙ СТРОИТЕЛЬНЫЙ РАСТВОР И ЕГО ПРИМЕНЕНИЕ | 2015 |

|

RU2700859C2 |

| ПОЛИУРЕТАНОВЫЕ ЭЛАСТОМЕРНЫЕ ИЗДЕЛИЯ ИЗ ФОРПОЛИМЕРОВ С НИЗКИМ УРОВНЕМ СОДЕРЖАНИЯ СВОБОДНОГО ДИФЕНИЛМЕТАНДИИЗОЦИАНАТА | 2009 |

|

RU2489461C2 |

| АДДИТИВНОЕ ПРОИЗВОДСТВО С ИСПОЛЬЗОВАНИЕМ РЕАКТИВНЫХ КОМПОЗИЦИЙ | 2018 |

|

RU2740061C1 |

| ПОЛИУРЕТАНОВАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2707345C2 |

| ГРУНТОВОЧНЫЕ КОМПОЗИЦИИ ЧАСТИЧНО ПРОРЕАГИРОВАВШЕГО СИЛАНА | 2016 |

|

RU2683832C1 |

| ИЗОЛЯЦИОННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ СИСТЕМ ПЕРЕДАЧИ И РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2609914C2 |

| ВСПУЧИВАЮЩАЯСЯ КОМПОЗИЦИЯ | 2009 |

|

RU2524600C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ УСТОЙЧИВЫХ ПРЕСС-ФОРМ И ИНСТРУМЕНТОВ | 2010 |

|

RU2543871C2 |

Изобретение относится к композиции для покрытия настилов. Композиция для нанесения покрытия включает покрывающий агент, который представляет продукт взаимодействия состава на основе эпоксидной смолы. Состав на основе эпоксидной смолы выбран из состава на основе эпоксидного форполимера, эпокси-силанового комбинированного состава, эпокси-тиол-акрилатного и эпокси-амин-акрилатного состава. Покрывающий агент в отвержденном состоянии показывает первый пик tan угла дельта в первом температурном интервале от -75°C до 0°C и второй пик tan угла дельта во втором температурном интервале от 20°C до 75°C, согласно кривой изменения tan угла дельта в интервале температур. Величины первого и второго пиков tan угла дельта оставляют 0,10 - 0,80. Обеспечивется улучшение эксплуатационных свойств покрытий, таких как гибкость, износостойкость и способность к самозаполнению трещин. 14 з.п. ф-лы, 9 табл.

1. Композиция для нанесения покрытия, включающая:

покрывающий агент, который представляет продукт взаимодействия состава на основе эпоксидной смолы, состав на основе эпоксидной смолы представляет собой, по меньшей мере, один состав, выбранный из группы, включающей состав на основе эпоксидного форполимера, эпокси-силановый комбинированный состав, эпокси-тиол-акрилатный и эпокси-амин-акрилатный состав, где

покрывающий агент в отвержденном состоянии показывает первый пик tan угла дельта в первом температурном интервале от -75°С до 0°С, и второй пик tan дельта во втором температурном интервале от 20°С до 75°С, согласно кривой изменения tan угла дельта в интервале температур, и

величина первого пика tan угла дельта и величина второго пика tan угла дельта каждая представляет отношение модуля потерь покрывающего агента и динамического модуля упругости покрывающего агента при определенной температуре в пределах интервала температур, измеренное методом динамическо-механического термического анализа, величины первого и второго пиков tan угла дельта составляют от 0,10 до 0,80.

2. Композиция для нанесения покрытия по п.1, где

покрывающим агентом является продукт взаимодействия состава на основе эпоксидного форполимера, который включает полиэфирный форполимер с концевыми эпоксидными группами и компонент аминного отвердителя, компонент аминного отвердителя содержится в составе на основе эпоксидного форполимера в количестве от 10 масс. % до 45 масс. %, в расчете на общую массу состава на основе эпоксидного форполимера, и

полиэфирный форполимер с эпоксидными концевыми группами является продуктом взаимодействия реакционной смеси, которая включает простой полиэфирамин, имеющий функциональность по водороду амина от 2 до 8, и ароматическую эпоксидную смолу, эквивалентная масса ароматической эпоксидной смолы в реакционной смеси, по меньшей мере, в три раза больше, чем эквивалентная масса ароматической эпоксидной смолы, которая является стехиометрически требуемой для реакции с полиэфирамином с образованием форполимера с концевыми эпоксидными группами.

3. Композиция для нанесения покрытия по п.2, где величина первого пика tan дельта составляет от 0,10 до 0,30 и величина второго пика tan дельта составляет от 0,30 до 0,60.

4. Композиция для нанесения покрытия по п.1, где

покрывающим агентом является продукт взаимодействия эпокси-силановой комбинированной композиции, которая включает эпоксидный компонент, аминный компонент и силановый компонент, и

силановый компонент, который включает модифицированный силаном полимер, который содержит полиуретановую основную полимерную цепь и концевые силановые группы, модифицированный силаном полимер содержится в эпокси-силановом комбинированном составе в количестве от 20 масс. % до 40 масс. %, в расчете на общую массу эпоксидного состава.

5. Композиция для нанесения покрытия по п.4, где величина первого пика tan угла дельта составляет от 0,50 до 0,80 и величина второго пика tan угла дельта составляет от 0,20 до 0,40.

6. Композиция для нанесения покрытия по п.1, где

покрывающий агент представляет продукт взаимодействия эпокси-тиол-акрилатного состава, который включает эпоксидный компонент, полиольный компонент с блокированными акрилатными группами и тиольный компонент,

эпокси-тиол-акрилатный состав включает от 35 масс. % до 60 масс. % простого полиэфирполиольного компонента с блокированными акрилатными группами, в расчете на общую массу эпокси-тиол-акрилатного состава, и

тиольный компонент включает алкилдитиол или алкилтритиол, тиольный компонент содержится в эпокси-тиол-акрилатном составе в количестве от 15 масс. % до 40 масс. %, в расчете на общую массу эпокси-тиол-акрилатного состава.

7. Композиция для нанесения покрытия по п.6, где величина первого пика tan угла дельта составляет от 0,40 до 0,55 и величина второго пика tan угла дельта составляет от 0,20 до 0,35.

8. Композиция для нанесения покрытия по п.1, где

покрывающий агент представляет продукт взаимодействия эпокси-амин-акрилатного состава, который включает эпоксидный компонент, компонент на основе простого полиэфирполиола с блокированными акрилатными группами и аминный компонент,

эпокси-амин-акрилатный состав включает от 20 масс. % до 70 масс. % эпоксидного компонента, в расчете на общую массу эпокси-амин-акрилатного состава,

полиольный компонент в блокированными акилатными группами содержится в эпокси-амин-акрилатном составе в количестве от 20 масс. % до 70 масс. %, в расчете на общую массу эпокси-амин-акрилатного состава, и

аминный компонент содержится в эпокси-амин-акрилатном составе в количестве от 5 масс. % до 50 масс. %, в расчете на общую массу эпокси-амин-акрилатного состава.

9. Композиция для нанесения покрытия по п.8, где эпоксидный компонент включает по меньшей мере один компонент, выбранный из простого диглицидилового эфира бисфенола А, простого диглицидилового эфира бисфенола F и простого алифатического глицидилового эфира, и

аминный компонент включает, по меньшей мере, один компонент, выбранный из группы, включающей алифатический полиамин, арилалифтический полиамин, циклоалифатический полиамин и ароматический полиамин.

10. Композиция для нанесения покрытия по п.8, где разбавитель или модифицирующий компонент содержится в эпокси-амин-акрилатном составе в количестве от 5 масс. % до 50 масс. %, в расчете на общую массу эпокси-амин-акрилатного состава, и

разбавитель или модифицирующий компонент включает по меньшей мере один компонент, выбранный из группы, включающей стиролсодержащий фенол, диизопропилнафталин, полиалкиленгликоль, простой эфир фенольного полиалкиленгликоля, бензиловый спирт и высококипящий одно- или многоатомный спирт.

11. Композиция для нанесения покрытия по любому из предшествующих пп. 1-10, где продукт взаимодействия состава на основе эпоксидной смолы представляет слой настила, который образует гибкий слой и верхний, стойкий к механическому изнашиванию слой при применении в настилах.

12. Композиция для нанесения покрытия по любому из предшествующих пп. 1-10, где продукт взаимодействия состава на основе эпоксидной смолы представляет слой настила, который образует гибкий слой и износостойкий верхний слой при применении в настилах.

13. Композиция для нанесения покрытия по любому из предшествующих пп. 1-10, где продукт взаимодействия состава на основе эпоксидной смолы представляет слой настила, который образует гибкий слой и химически стойкий верхний слой при применении в настилах.

14. Композиция для нанесения покрытия по любому из предшествующих пп. 1-10, где продукт взаимодействия состава на основе эпоксидной смолы представляет слой настила, который образует грунтовочный слой и гибкий слой при применении в настилах.

15. Композиция для нанесения покрытия по любому из предшествующих пп. 1-10, где продукт взаимодействия состава на основе эпоксидной смолы покрывающего агента образует гибкий слой настила, который образует гибкий, перекрывающий трещину слой на основе эпоксидной смолы.

| US 5218063 A, 08.06.1993 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ НА ОСНОВЕ МОДИФИЦИРОВАННОЙ ЭПОКСИДНОЙ СМОЛЫ | 2003 |

|

RU2263126C2 |

Авторы

Даты

2018-10-30—Публикация

2014-09-04—Подача