Данное изобретение касается способа для нанесения покрытий, для склеивания или соединения поверхностей минеральных материалов с помощью синтетической смолы, предпочтительно 2-компонентной синтетической смолы.

Укрепление склонов, прежде всего береговых склонов, часто необходимо для регулирования движущихся водных потоков. Также при новом строительстве и, в частности, при реконструкции водных путей и плотин в большинстве случаев должно осуществляться укрепление районов склонов.

До сих пор для таких целей реконструкции предварительно готовили композиционные элементы из щебня и высококачественного бетона и помещали в место использования. Однако при этом способе невозможна реконструкция поврежденных областей склона на месте. Кроме того, конструктивные элементы в большинстве случаев имеют очень большую массу. Другим недостатком бетона являются его недостаточная эластичность и пористость. Это приводит к тому, что бетон не выдерживает напряжений, и эти композиционные элементы легко расшатываются.

Одна возможность реконструкции поврежденных областей склонов на месте состоит в применении затвердевающих композиций на основе гудрона или жидких бетонов или жидких цементных растворов, которые распределялись поверх каменного щебня берегового склона, который следует укрепить. С помощью этого способа в течение определенного времени может достигаться упрочнение береговых склонов. Однако возникает, прежде всего, недостаток, связанный с экологией, заключающийся в том, что с течением времени из гудрона могут высвобождаться фенольные или другие вредные для окружающей среды соединения.

Применение полиуретанов для изготовления формованных изделий с минеральными наполнителями, а также для укрепления пластов горной породы, в частности, в горно-добывающей промышленности также является известным. В одном варианте исполнения этого способа формованное изделие получают, помещая куски породы, предпочтительно щебень, в форму и нанося на нее жидкую реакционную смесь исходных компонентов для получения полиуретана. Формованные изделия, образующиеся после отверждения, могут размещаться на береговом склоне.

В международной заявке WO 2006/134136 описывается способ, при котором на первой стадии в смесительном оборудовании жидкие исходные компоненты 2-компонентного синтетического материала перемешиваются с камнями, а на второй стадии эта смесь выгружается на участок склона, подлежащий укреплению, или на сооружения, по меньшей мере частично находящиеся в движущемся водном пространстве, такие как опорные или конструкционные элементы, или эта смесь помещается в форму, где синтетический материал отверждается. В качестве синтетического материала используется плотный гидрофобный полиуретан, который может быть получен путем взаимодействия полиизоцианатов с полиоловым компонентом, причем этот полиоловый компонент содержит жирный синтетический полиол и ароматическую углеводородную смолу, модифицированную фенолом, предпочтительно инден-кумароновую смолу, модифицированную фенолом.

Недостатком этого способа является то, что могут склеиваться только определенные сорта камня, которые обладают незначительным межфазным натяжением и низким водопоглощением. Примерами являются базальт или известняк. Разновидности камня с высоким межфазным натяжением и высоким водопоглощением, такие как гранит, не могут быть склеены.

В международной заявке WO 2006/134147 описывается способ, при котором укрепляют и защищают берега, обрывы и склоны или сооружения с помощью композиционного материала из эпоксидной смолы и сыпучих минеральных частиц. Так, на первой стадии жидкие компоненты эпоксидной смолы могут в смесительном оборудовании перемешиваться с минеральными частицами, а на второй стадии эти смеси выгружаются на участок склона, подлежащий укреплению, или сооружения, по меньшей мере частично находящиеся в движущемся водном пространстве, такие как опорные или конструкционные элементы. Кроме того, в этой международной заявке показывают, что смесь эпоксидной смолы с минеральными частицами помещают в форму и дают этой эпоксидной смоле отверждаться. Затем полученное формованное изделие устанавливается на участок склона, подлежащий укреплению, или сооружения, по меньшей мере частично находящиеся в движущемся водном пространстве, такие как опорные или конструкционные элементы. Отверждение этих смесей из смолы и минеральных частиц под водой не описывается.

Наружные стенки сооружений со временем подвергаются механическому старению. Из-за влияния окружающей среды, а также и по причине причинения вреда, такого как нанесение на стены надписей, сооружения со временем становятся непривлекательными. Так, в сфере ухода за фасадами, охраны памятников и реставрации природного камня часто должны удаляться загрязнения на материалах основания, требующих осторожного отношения. В случае больших поверхностей это выполняется обычно с помощью очистки водной струей, однако предпочтительно с помощью пескоструйной обработки. С целью предотвращения того, что будет происходить новое быстрое загрязнение поверхности, эти поверхности после струйной обработки могут заделываться.

В международной заявке WO 2007/104659 описывается способ, при котором поверхность сначала освобождается от загрязнений предпочтительно при помощи водной или, прежде всего, пескоструйной обработки, а затем на эту поверхность наносится плотный гидрофобный полиуретан на основе алифатических полиизоцианатов. Гидрофобность используемого полиуретана достигается при помощи добавления жирных синтетических компонентов с гидроксильными группами к полиоловому компоненту системы для получения полиуретана: предпочтительно он содержит еще ароматическую углеводородную смолу, модифицированную фенолом, в частности инден-кумароновую смолу. Кроме того, эта полиуретановая система нуждается в катализаторе для отверждения, например катализаторе на основе амина или металлов, например, на основе олова, цинка или висмута.

Недостатком этого способа является то, что полиуретановые смолы на основе алифатических полиизоцианатов обладают низкой прочностью и механической стабильностью.

Задачей изобретения является предоставить способ для нанесения покрытий, для склеивания или соединения поверхностей минеральных материалов с помощью синтетической смолы, предпочтительно 2-компонентной синтетической смолы, выбираемой из гидрофобной полиуретановой смолы и гидрофобной эпоксидной смолы, путем нанесения этой синтетической смолы на поверхность или соединения этих поверхностей минеральных материалов с помощью синтетической смолы и оставления этой синтетической смолы с целью отверждения, при котором полное отверждение этой синтетической смолы также может осуществляться под водой. В частности, задачей является предоставить такой способ, который является подходящим для всех видов минералов, а, стало быть, также для минералов с большим межфазным натяжением и водопоглощением, таких как, например, гранит.

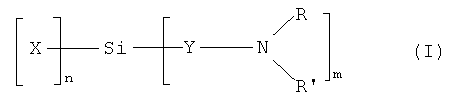

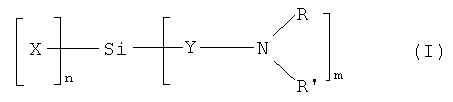

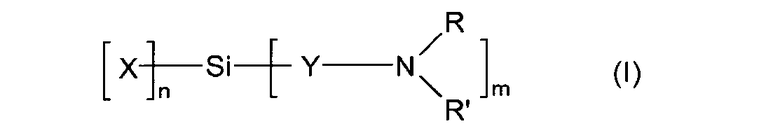

Эта задача решается с помощью способа для нанесения покрытий, для склеивания или соединения поверхностей минеральных материалов с помощью 2-компонентной синтетической смолы, выбираемой из гидрофобной полиуретановой смолы и гидрофобной эпоксидной смолы, путем нанесения этой синтетической смолы на поверхность или соединения этих поверхностей минеральных материалов с помощью синтетической смолы и оставления этой синтетической смолы с целью отверждения, отличающегося тем, что эта синтетическая смола содержит от 0,01 до 10% масс, одного или нескольких гидрокси- или алкоксиаминосилановых соединений общей формулы (I)

в которой заместители имеют следующие значения:

X - независимо друг от друга OH, CH3, O[СН2]pCH3;

Y - [CH2]t, [CH2]rNH[CH2]s;

R, R' - H,[СН2]tCH3;

T - 0-10;

N - 1-3;

P - 0-5;

M - 4-n;

r, s - независимо друг от друга 1-10,

Как правило, алкоксиаминосилановое соединение (I) представляет собой тригидрокси-, диалкокси- или триалкоксиаминосилановое соединение. Предпочтительными алкоксильными остатками X являются метокси и этокси. Аминогруппа должна представлять собой аминогруппу, активную по отношению к изоцианатным группам, а следовательно, первичную или вторичную аминогруппу. Предпочтительными алкильными остатками R являются атом водорода, метил и этил.

Предпочтительно алкоксиаминосилановое соединение (I) представляет собой тригидроксиаминосилановое соединение или

триалкоксиаминосилановое соединение, причем в формуле (I) заместители обозначают следующее: X=ОН или O[СН2]pCH3, а p=0, 1.

Кроме того, предпочтительно алкоксиаминосилановое соединение (I) представляет собой алкоксидиаминосилановое соединение, причем в формуле (I) Y=[CH2]rNH[CH2]s, а r, s являются одинаковыми или разными и обозначают 1, 2. Примерами являются [CH2]3NH[CH2]2, [CH2]2NH[CH2]2, [CH2]NH[CH2], [CH2]3NH[CH2]3, [CH2CH(CH3)CH2]NH[CH2]2 и [CH2]2NH[CH2]3.

Прежде всего алкоксиаминосилановое соединение (I) представляет собой триалкоксидиаминосилановое соединение, причем в формуле (I) X=O[СН2]рСН3, где p=0, 1, a Y=[CH2]rNH[CH2]s, где r, s являются одинаковыми или разными и обозначают 1, 2.

Особенно предпочтительными алкоксиаминосилановыми соединениями (I) являются 3-триэтоксисилилпропиламин, N-(3-тригидроксисилилпропил)этилендиамин, N-(3-триметоксисилилпропил)этилендиамин и N-(3-метилдиметоксиметилсилил-2-метилпропил)этилендиамин.

Синтетические 2-компонентные материалы получаются из жидких исходных компонентов и отверждаются с получением твердых синтетических материалов. Предпочтительно эти синтетические материалы являются плотными, то есть они практически не содержат пор. По сравнению с пористыми синтетическими материалами плотные синтетические материалы отличаются большей механической устойчивостью. Полости внутри синтетического материала могут встречаться и в большинстве случаев являются некритичными. Однако они по возможности должны быть минимизированы.

Кроме того, эти синтетические материалы являются гидрофобными. Тем самым подавляется разрушение этих синтетических материалов водой.

В одном варианте исполнения изобретения 2-компонентная синтетическая смола представляет собой полиуретановую смолу, которая может получаться путем смешивания полиизоцианатного компонента (i) с полиоловым компонентом (ii). Как правило, алкоксиаминосилановое соединение содержится в полиоловом компоненте (ii).

Содержание алкоксиаминосиланового соединения (I) в полиуретановой смоле составляет от 0,05 до 80% масс., предпочтительно от 0,075 до 10% масс. и, в частности, от 0,01 до 0,2% масс.

Как правило, алкоксиаминосилановое соединение (I) способствует связыванию гидрофобной смолы с гидрофильной поверхностью минералов. При этом связывание с минеральной поверхностью достигается при помощи силанольных групп, которые образуются путем гидролиза алкоксиаминосиланов. Связывание со смолой достигается при помощи реакционноспособных аминогрупп алкоксиаминосилана.

Образующие компоненты полиуретанов представляют собой соединения со свободными изоцианатными группами (полиизоцианаты (i)), а также соединения с группами, которые являются реакционноспособными в отношении изоцианатов. Последние далее также обозначаются как полиоловые компоненты (ii). Группы, которые реагируют с изоцианатными группами, представляют собой, в частности, гидроксильные группы или аминогруппы. Предпочтительными являются гидроксильные группы, поскольку аминогруппы являются очень реакционноспособными, и поэтому реакционная смесь должна перерабатываться быстро.

В качестве полиизоцианатов (i) могут использоваться все полиизоцианаты, смеси и форполимеры, содержащие по меньшей мере две изоцианатные группы, которые являются жидкими при комнатной температуре. В одном варианте исполнения изобретения используются ароматические полиизоцианаты, особенно предпочтительно изомеры толуилендиизоцианата (ТДИ) и дифенилметандиизоцианата (МДИ), в частности смеси из МДИ и полифениленполиметиленполиизоцианатов (сырой МДИ). Полиизоцианаты также могут быть модифицированными, например, включением изоциануратных групп и прежде всего включением уретановых групп. Соединения, упомянутые последними, получаются взаимодействием изоцианатов со стехиометрическим недостатком соединений, содержащих по меньшей мере два активных атома водорода, и обычно обозначаются как NCO-форполимеры. Их содержание NCO-групп в большинстве случаев находится в области между 2 и 29% масс.

В другом варианте исполнения изобретения используются алифатические полиизоцианаты. Предпочтительными алифатическими полиизоцианатами являются гексаметилендиизоцианат (ГМДИ) и изофорондиизоцианат (ИФДИ). По причине высокой летучести алифатических полиизоцианатов они по большей части используются в форме их продуктов превращения, в частности в виде биуретов, аллофанатов или изоциануратов.

Полиоловый компонент (ii) почти всегда содержит соединения по меньшей мере с двумя атомами водорода, активными в отношении изоцианатных групп. Они представляют собой многоатомные спирты (полиолы) или менее предпочтительно амины с несколькими функциональными аминогруппами.

В способе согласно изобретению в качестве плотных полиуретанов используются полиуретаны с гидрофобной обработкой. Гидрофобность может достигаться, в частности, при помощи жирных синтетических компонентов с гидроксильными функциональными группами в полиоловом компоненте (ii).

В предпочтительном варианте исполнения изобретения полиоловый компонент (ii) полиуретана содержит, таким образом, один или несколько синтетических жирных полиолов. Такие синтетические жирные полиолы могут быть получены из животных или растительных жиров и масел.

Известен ряд синтетических жирных компонентов с гидроксильными функциональными группами, которые могут использоваться в качестве синтетических жирных полиолов. Примерами являются касторовое масло, масла, модифицированные гидроксильными группами, такие как масло из виноградных косточек, масло нигеллы, масло из тыквенных семечек, масло семян огуречника, соевое масло, масло из зародышей пшеницы, рапсовое масло, подсолнечное масло, масло из земляного ореха, масло из косточек абрикоса, фисташковое масло, миндальное масло, оливковое масло, масло ореха макадамии, масло авокадо, облепиховое масло, кунжутное масло, масло из лесных орехов, масло примулы вечерней, масло шиповника, конопляное масло, масло из семян сафлора, масло из грецкого ореха, сложные эфиры жирных кислот, модифицированные гидроксильными группами, на основе миристинолеиновой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, вакценовой кислоты, петрозелиновой кислоты, гадолеиновой кислоты, эруковой кислоты, нервоновой кислоты, линолевой кислоты, линоленовой кислоты, стеаридоновой кислоты, арахидоновой кислоты, тимнодоновой кислоты, клупанодоновой кислоты и цервоновой кислоты. При этом предпочтительно используются касторовое масло и продукты его взаимодействия с алкиленоксидами или кетон-формальдегидными смолами. Вышеназванные соединения поставляются в продажу, например, фирмой Bayer AG под торговым наименованием Desmophen® 1150.

Другая предпочтительно используемая группа жирных синтетических полиолов может получаться путем раскрытия цикла в эпоксидированных сложных эфирах жирных кислот при одновременном взаимодействии со спиртами и при необходимости с последующей дополнительной реакцией переэтерификации. Внедрение гидроксильных групп в масла и жиры главным образом осуществляется путем эпоксидирования содержащихся в этих продуктах двойных олефиновых связей с последующим взаимодействием образовавшихся эпоксидных групп с одно- или многоатомным спиртом. При этом из эпоксидного цикла образуется одна гидроксильная группа или в случае многоатомных спиртов структура с большим числом OH-групп. Поскольку масла и жиры преимущественно представляют собой сложные эфиры глицерина, то при вышеупомянутых реакциях еще происходят параллельные реакции переэтерификации. Соединения, полученные таким образом, предпочтительно имеют молекулярную массу в области между 500 и 1500 г/моль. Продукты такого типа предлагаются, например, фирмой Henkel.

Предпочтительно полиоловый компонент содержит по меньшей мере 50% масс., прежде всего по меньшей мере 75% масс. жирных синтетических полиолов.

В особенно предпочтительном варианте исполнения изобретения полиоловый компонент (ii) помимо синтетического жирного полиола еще содержит по меньшей мере одну ароматическую углеводородную смолу, модифицированную фенолом, в частности инден-кумароновую смолу. Эти полиуретаны, а также образующие их компоненты обладают очень высокой гидрофобностью.

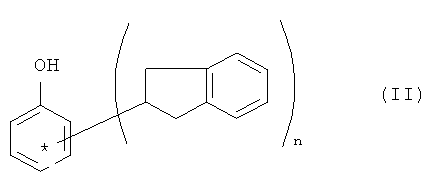

В качестве ароматической углеводородной смолы, модифицированной фенолом, с концевой фенольной группой применяются предпочтительно инден-кумароновые смолы, модифицированные фенолом, особенно предпочтительно технические смеси ароматических углеводородных смол, в частности такие, которые в качестве основной составляющей содержат соединения общей формулы (II)

в которой n составляет от 2 до 28. Продукты такого типа являются коммерчески доступными и предлагаются, например, фирмой Rutgers VFT AG под торговым наименованием NOVARES®.

Ароматические углеводородные смолы, модифицированные фенолом, в частности инден-кумароновые смолы, модифицированные фенолом, преимущественно имеют содержание OH-групп между 0,5 и 5,0% масс.

Предпочтительно синтетический жирный полиол и ароматическая углеводородная смола, модифицированная фенолом, в частности инден-кумароновая смола, используются в массовом соотношении от 100:1 до 100:50.

Предпочтительно полиоловый компонент (ii) в общей сложности содержит по меньшей мере 55% масс., в частности по меньшей мере 80% масс. синтетических жирных полиолов и ароматических углеводородных смол, модифицированных фенолом.

Совместно с вышеназванными соединениями полиоловый компонент (ii) может содержать другие соединения, имеющие по меньшей мере два активных атома водорода. Благодаря своей высокой устойчивости к гидролизу предпочтительными являются спирты из простых полиэфиров. Эти соединения получаются по обычным и известным способам преимущественно путем присоединения алкиленоксидов к исходным соединениям с Н-функциональностью. Применяемые совместно спирты на основе простых полиэфиров предпочтительно имеют функциональность, равную по меньшей мере 3, а также гидроксильное число по меньшей мере 400 мг КОН/г, предпочтительно по меньшей мере 600 мг КОН/г, в частности в области от 400 до 1000 мг КОН/г. Их получение осуществляется обычным способом путем взаимодействия по меньшей мере трифункциональных исходных соединений с алкиленоксидами. В качестве исходных соединений предпочтительно могут использоваться спирты по меньшей мере с тремя гидроксильными группами в молекуле, например глицерин, триметилолпропан, пентаэритрит, сорбит, сахароза. В качестве алкиленоксида предпочтительно используется пропиленоксид.

Полиизоцианатный компонент (i) и полиоловый компонент (ii) могут содержать другие обычные добавки, например катализаторы и традиционные вспомогательные вещества и добавки. В частности, к реакционной смеси должны добавляться осушающие агенты, например цеолиты, чтобы предотвратить накопление воды в компонентах, а следовательно, вспенивание полиуретана. Добавление этих веществ предпочтительно осуществляется к полиоловому компоненту (ii). Кроме того, для улучшения устойчивости при хранении композиционного материала является предпочтительным добавлять средство против воздействия микроорганизмов. Помимо этого предпочтительной является добавка УФ-стабилизаторов или пигментов, чтобы предотвратить появление хрупкости у формованного изделия.

В принципе, используемые полиуретаны могут быть получены без присутствия катализаторов. Для улучшения отверждения могут совместно использоваться катализаторы. В качестве катализаторов предпочтительно должны выбираться такие, которые способствуют как можно более продолжительному времени прохождения реакции. Благодаря этому возможно, чтобы реакционная смесь долгое время оставалась жидкой. В принципе, является возможным, как описано выше, работать также при полном отсутствии катализатора.

Как правило, полиизоцианатный компонент (i) подвергается взаимодействию с полиоловым компонентом (ii) в таком соотношении, что стехиометрический избыток изоцианатных групп по отношению к группам полиолового компонента, активным в отношении изоцианатных групп, составляет по меньшей мере 5%, предпочтительно 5 и 60%.

Эти гидрофобные полиуретаны отличаются особенно хорошей перерабатываемостью. Так, эти полиуретаны демонстрируют особенно хорошее сцепление, в частности, с влажными субстратами, такими как мокрый камень, в частности гранитный щебень. Несмотря на присутствие воды, отверждение полиуретана происходит практически до плотной массы. Используемые плотные полиуретаны в случае тонких слоев также обнаруживают совершенно плотное отверждение.

Следовательно, полиуретаны предпочтительно на основе названных выше ароматических полиизоцианатов являются исключительно подходящими для укрепления береговых склонов, в частности дамб и плотин. Соединение между камнем и полиуретаном является очень прочным. Кроме того, в частности, при использовании очень гидрофобных полиуретанов, практически не происходит гидролитического разрушения полиуретана, а следовательно, достигается очень продолжительный срок службы береговых склонов, укрепленных в соответствии со способом согласно изобретению.

Полиуретаны, используемые для нанесения покрытий на поверхности, предпочтительно являются плотными и прозрачными, чтобы избежать визуального нанесения ущерба поверхностям, в частности, в случае фасадов сооружений. По той же самой причине для этой цели используются предпочтительно полиуретаны на основе алифатического полиизоцианата, поскольку они в противоположность полиуретанам на основе ароматических полиизоцианатов не желтеют с течением времени.

В другом варианте исполнения изобретения 2-компонентная синтетическая смола представляет собой эпоксидную смолу, которая может получаться путем смешивания гидрофобного компонента (i), содержащего эпоксигруппы, и отверждающего компонента (ii). Как правило, алкоксиаминосилановое соединение при этом содержится в отверждающем компоненте (ii).

При этом содержание алкоксиаминосиланового соединения (I) в эпоксидной смоле составляет от 0,05 до 10% масс., предпочтительно от 0,075 до 1% масс. и, в частности, от 0,1 до 0,5% масс.

В качестве соединений, содержащих эпоксигруппы, предпочтительно используются соединения, которые содержат по меньшей мере две эпоксигруппы и являются жидкими при комнатной температуре. При этом также могут использоваться смеси различных соединений, содержащих эпоксигруппы. Предпочтительно эти соединения являются гидрофобными, или смеси содержат по меньшей мере одно соединение, имеющее эпоксигруппы, которое является гидрофобным. Такие гидрофобные соединения получают, например, при помощи реакции конденсации бисфенола A или бисфенола F с эпихлоргидрином. Эти соединения могут использоваться по отдельности или в виде смесей.

В одном варианте исполнения изобретения используются смеси из вышеназванных гидрофобных соединений, содержащих эпоксигруппы, с самоэмульгирующимися гидрофильными соединениями, содержащими эпоксигруппы. При этом такие гидрофильные соединения получаются путем введения гидрофильных групп в главную цепь соединений, содержащих эпоксигруппы. Такие соединения и способ их получения предложены, например, в японских заявках на патенты JP-A-7-206982 и JP-A-7-304853.

В качестве отвердителей служат соединения, которые катализируют гомополимеризацию соединений, содержащих эпоксигруппы, или которые образуют ковалентную связь при реакции с эпоксигруппами или вторичными гидроксильными группами, такие как полиамины, полиаминоамиды, кетимины, ангидриды карбоновых кислот, а также меламин-формальдегидные, карбамид-формальдегидные и фенол-формальдегидные аддукты. Предпочтительно используются кетимины, которые могут быть получены путем взаимодействия соединения с первичной или вторичной аминогруппой, такого как диэтилентриамин, триэтилентетрамин, пропилендиамин или ксилилендиамин, с карбонильным соединением, таким как ацетон, метилэтилкетон или изобутилметилкетон, алифатические, алициклические и ароматические полиаминосоединения и полиамидосоедиения. Особенно предпочтительно в качестве отвердителей используются кетимины или совместимые смеси, содержащие кетимины.

Соотношение реакционноспособных групп в отвердителе и эпоксигрупп предпочтительно составляет от 0,7:1 до 1,5:1, особенно предпочтительно от 1,1:1 до 1,4:1.

В дальнейшем, при получении эпоксидной смолы помимо соединений, содержащих эпоксидные группы, а также использованных отвердителей могут еще вноситься и другие добавки, такие как растворитель, разбавитель реагентов, наполнители и пигменты. Такие добавки являются известными специалисту.

Далее описываются некоторые предпочтительные области применения способа согласно изобретению.

С помощью способа согласно изобретению сыпучие минеральные частицы, такие как камни, могут соединяться с получением композиционного материала. При этом жидкий синтетический материал или соответственно жидкие исходные компоненты 2-компонентного синтетического материала смешиваются с камнями, а на второй стадии эта смесь выгружается на участок склона, подлежащий укреплению, или на сооружения, по меньшей мере частично находящиеся в движущемся водном пространстве, такие как опорные или конструкционные элементы, или же эта смесь помещается в форму, а этот синтетический материал затем может отверждаться.

Этот композиционный материал из синтетического материала и сыпучих камней может быть получен путем

a) смешивания сыпучих камней с жидкими исходными компонентами синтетического материала в смесительном устройстве,

b) выгрузки этой смеси из смесительного устройства,

c) отверждения синтетического материала.

Сыпучие камни предпочтительно представляют собой щебень, особенно предпочтительно гранитный щебень. Эти камни имеют величину от 1 до 50 см, предпочтительно от 1 до 20 см, особенно предпочтительно от 2 до 15 см, прежде всего от 2,5 до 6,5 см.

В качестве смесительного устройства для перемешивания сыпучих камней с исходными компонентами для синтетического материала, в принципе, могут использоваться все виды смесителей, с помощью которых является возможным в значительной мере полное смачивание этих камней жидкими исходными компонентами для синтетического материала. Особенно подходящими оказались смесители, которые состоят из открытого резервуара, например барабана, который предпочтительно снабжен встроенными элементами. Для смешивания или барабан может приводиться во вращение, или могут перемещаться встроенные элементы.

Смесители такого типа являются известными и используются, например, в строительной промышленности для изготовления бетонных смесей.

В одном варианте исполнения способа согласно изобретению смешивание камней с жидкими исходными компонентами для синтетического материала осуществляется в непрерывном режиме. Для этого камни и жидкие исходные компоненты для синтетического материала непрерывно загружаются в смеситель, а камни после смачивания непрерывно выгружаются. При таком способе проведения процесса следует обратить внимание на то, что загружаемый материал остается в смесителе в течение такого времени, что смачивание камней может происходить в достаточной степени. В целесообразном варианте такое смесительное оборудование может передвигаться вдоль участка, который подлежит укреплению, с такой скоростью, что камни, смоченные жидкими исходными компонентами для синтетического материала, выгружаются из смесителя в таком количестве, какое требуется для укрепления. Возможно также эксплуатировать смесительное оборудование непрерывного действия без передвижения, а смоченные камни, выгруженные из смесителя, транспортировать в желаемое место.

В другом варианте исполнения непрерывного способа согласно изобретению смеситель может представлять собой вращающийся барабан, в который непрерывно загружаются камни. Этот барабан оснащен соплами, которые непрерывно распределяют исходные компоненты для синтетического материала по этим камням. При этом вращение барабана служит для хорошего промешивания синтетического материала и камней. Потом через отверстие на конце барабана в непрерывном режиме выгружаются композиционные материалы синтетический материал/камень. При этом вращающийся барабан, чтобы содействовать выгрузке, может быть расположен горизонтально, а также под различными углами.

В другом варианте исполнения непрерывного способа согласно изобретению камни непрерывно перемещаются на ленточном транспортере, который движется через туннель. Этот туннель оснащен отверстиями, через которые на камни непрерывно распределяются исходные вещества для синтетического материала. Потом на конце этого ленточного транспортера камни падают в открытый смесительный барабан, который выгружает композиционный материал с регулируемой скоростью.

Толщина слоя из композиционного материала предпочтительно составляет по меньшей мере 10 см, поскольку при более низких значениях толщины механическая стойкость часто является недостаточной. Максимальная толщина зависит от локальных фактических условий и может составлять, например, до 5 м.

При изготовлении формованных изделий смесь сыпучих камней с жидкими исходными компонентами для синтетического материала после смешивания помещается в форму, предпочтительно открытую сверху, где синтетический материал отверждается. Образовавшееся таким образом изделие из композиционного материала может накладываться на склон.

Время для смешивания должно устанавливаться по меньшей мере таким, чтобы камни были как можно более полно увлажнены жидкой смесью, и самое большее таким, чтобы синтетический материал еще не был отвержден.

Возможно также применять камни, которые на своей поверхности содержат неплотно прилипшие загрязнения. При помощи механического воздействия в процессе перемешивания эти загрязнения удаляются с поверхности камней, а, следовательно, больше не могут плохо сказываться на сцеплении камней друг с другом.

В предпочтительном варианте исполнения способа согласно изобретению на поверхность формованного изделия может наноситься песок. Чтобы песок прилипал к поверхности, это нанесение песка должно осуществляться до полного отверждения синтетического материала. Могут использоваться любые виды песка. При этом речь может идти о природном песке или искусственном песке, таком как песок из гранулированного доменного шлака или песок из дробленого шлака. В предпочтительном варианте исполнения изобретения используется кварцевый песок.

Поверхность с шершавостью, появившейся под действием песка, способствует расселению на установленных формованных изделиях живых организмов, таких как растения и мхи. Это может быть благоприятным, например, при установке этих формованных изделий в зонах охраны природы.

Количественное соотношение синтетического материала и камня выбирается по меньшей мере таким, чтобы обеспечивалась достаточная прочность композиционного материала. Конкретные количества также зависят, например, от размера минеральных материалов, а также от толщины слоя и нагрузки на формованные изделия на соответствующем участке склона.

Другой возможностью применения способа согласно изобретению является защита сооружений, которые по меньшей мере частично находятся в движущемся водном пространстве, от так называемого размывания. Под этим понимают локальное понижение уровня основания движущегося водного потока, в частности русла реки, в большинстве случаев при более сильном течении воды на узких участках, часто также у опор моста, где вследствие подъема уровня воды и последующего более сильного его падения из-за вращающегося потока, так называемого вихревого потока воды, фундамент может разрушаться. Аналогичный эффект имеет место, например, в случае опорных пилонов или опор моста у причалов, акведуков и/или понтонных мостов, портовых сооружений, таких как плавучие или стационарные волнорезы, лодочные причалы или сухие доки, в случае причальных сооружений, эллингов, набережных, плавучих буровых установок, сооружений в прибрежной зоне, таких как ветроэлектрические установки, навигационные знаки, маяки или измерительные платформы, гидроэлектростанции, туннели или свайные сооружения.

Благодаря открытой системе пустот в композиционном материале, которая может поглощать гидродинамическую энергию, а следовательно, разрушает энергию волн и потока и вследствие этого ведет к заметно меньшему размыванию, могут предотвращаться повреждения сооружений и повышаться способность выдерживать нагрузку у опорных или конструкционных элементов.

Минеральные материалы могут представлять собой стенки сооружений, которые на первом этапе очищают на поверхности, а на втором этапе покрывают 2-компонентным синтетическим материалом.

При этом поверхность сначала освобождается от загрязнений предпочтительно при помощи водной или прежде всего пескоструйной обработки, а затем на эту поверхность наносится гидрофобный полиуретан согласно изобретению или эпоксидная смола.

Предпочтительно при этом используется прозрачный, плотный гидрофобный полиуретан на основе алифатического полиизоцианата.

Нанесение полиуретана на поверхность может осуществляться по обычным и известным способам, предпочтительно с помощью распыления. Толщина слоя полиуретана предпочтительно составляет от 0,5 мм до 1 см, в частности от 0,5 мм до 3 мм.

Смолы согласно изобретению отличаются более хорошим смачиванием и более сильным сцеплением с минеральными поверхностями. В частности, смачиванию подвергаются также поверхности минералов с более высоким межфазовым натяжением, такие как гранит. Эти смолы являются нечувствительными к влажности на минеральных поверхностях. Кроме того, для отверждения не является обязательно необходимым присутствие дополнительного катализатора.

Эти минеральные материалы могут представлять собой части сооружений, дамб и плотин, а присутствующие в этих частях трещины и пустоты могут заполняться 2-компонентной синтетической смолой.

В качестве примера способ согласно изобретению может использоваться для укрепления дамб и плотин, причем присутствующие в этих дамбах и плотинах трещины или пустоты заполняются гидрофобным полиуретаном.

Этот гидрофобный полиуретан предпочтительно представляет собой плотный полиуретан. Однако возможно также использовать гидрофобный пенополиуретан с плотностью в интервале между 200 и 1000 кг/м3. При более высокой плотности механическая прочность пеноматериала часто более не гарантирована.

При этом в качестве полиизоцианатного компонента (i) могут использоваться алифатические изоцианаты, например гексаметилендиизоцианат (ГМДИ), изофорондиизоцианат (ИФДИ) или продукты их взаимодействия с самими собой, например, с образованием уретдионовых или изоциануратных групп. Однако предпочтительно используются ароматические полиизоцианаты, особенно предпочтительно изомеры толуилендиизоцианата (ТДИ) и дифенилметандиизоцианата (МДИ), в частности смеси из МДИ и полифениленполиметиленполиизоцианатов (сырой МДИ). Эти полиизоцианаты также могут быть модифицированными, например, включением изоциануратных групп и прежде всего включением уретановых групп. Соединения, упомянутые последними, получаются взаимодействием изоцианатов со стехиометрическим недостатком соединений, содержащих по меньшей мере два активных атома водорода, и обычно обозначаются как NCO-форполимеры. В большинстве случаев их содержание NCO-групп лежит в области между 2 и 29% масс.

Для реконструкции поврежденных дамб и плотин жидкие исходные компоненты для полиуретана, а следовательно, полиизоцианатный компонент (i) и полиоловый компонент (ii), наносятся туда, где находится поврежденное место, и где они отверждаются с получением полиуретана.

При повреждениях на поверхности нанесение жидких компонентов для получения полиуретана в зависимости от необходимого количества производится вручную, через смесительную головку или с помощью распылительного пистолета. Для заполнения пустот внутри дамбы или плотины жидкие компоненты для получения полиуретана могут вводиться во внутреннюю часть плотины, например, при помощи смесительной головки и трубки для ввода.

Изобретение более подробно поясняется при помощи нижеследующих Примеров.

Примеры

Пример для сравнения

Для получения полиолового компонента смешивали 93 масс. части полиола, 6,95 масс. частей осушающего агента на основе цеолита с содержанием 50% в касторовом масле и 0,05 масс. части добавки 1. К этому готовому полиоловому компоненту добавляли 83,7 масс. части изоцианата и компоненты интенсивно перемешивали. Из этой смеси компонентов была изготовлена пластинка толщиной 2 мм, чтобы проанализировать твердость по Шору (по шкале D), относительное удлинение при разрыве, предел прочности при разрыве и температуру перехода в стекловидное состояние Tg. Кроме того, из этой полиуретановой смолы было изготовлено изделие из композиционного материала с базальтовым щебнем. Для этого базальтовый щебень помещали в открытую форму с размерами 15 см×15 см×15 см. Жидкая смесь компонентов была равномерно распределена на базальтовом щебне при помощи разливочного ковша. Эта жидкая реакционная смесь, имеющая очень большое время прохождения реакции, смачивала породу и пропитывала загруженный щебень. Плотный полиуретан отверждался без воздушных включений и давал прочное композиционное соединение с гранитным щебнем. Результаты измерений обобщены в Таблице.

Пример (согласно изобретению)

Для получения полиолового компонента смешивали 93 масс. части полиола, 6,85 масс. частей осушающего агента на основе цеолита с содержанием 50% в касторовом масле и 0,05 масс. части добавки 1. К этой смеси добавляли 0,1 масс. части добавки 2 и тем самым усовершенствовали полиоловый компонент. К этому готовому полиоловому компоненту добавляли 83,7 масс. части изоцианата и компоненты интенсивно перемешивали. Из этой смеси компонентов была изготовлена пластинка толщиной 2 мм, чтобы проанализировать твердость по Шору (по шкале D), относительное удлинение при разрыве, предел прочности при разрыве и температуру перехода в стекловидное состояние Tg. Кроме того, из этой полиуретановой смолы было изготовлено изделие из композиционного материала с базальтовым щебнем. Для этого базальтовый щебень помещали в открытую форму с размерами 15 см×15 см×15 см. Жидкая смесь компонентов была равномерно распределена на базальтовом щебне при помощи разливочного ковша. Эта жидкая реакционная смесь, имеющая очень большое время прохождения реакции, смачивала породу и пропитывала загруженный щебень. Плотный полиуретан отверждался без воздушных включений и давал прочное композиционное соединение с гранитным щебнем. Результаты измерений обобщены в Таблице.

Изобретение относится к способу для нанесения покрытий для склеивания или соединения поверхностей минеральных материалов с помощью синтетической смолы, предпочтительно 2-компонентой синтетической смолы. Изобретение используется для укрепления склонов, прежде всего береговых склонов для регулирования движущихся водных потоков. Способ для нанесения покрытий, для склеивания или соединения поверхностей минеральных материалов с помощью 2-компонентной синтетической смолы осуществляют путем нанесения этой синтетической смолы на поверхность или соединения поверхностей минеральных материалов с помощью синтетической смолы и отверждения этой синтетической смолы, которая содержит от 0,01 до 10 мас.% одного или нескольких гидрокси- или алкоксиаминосилановых соединений общей формулы (I)

в которой заместители имеют следующие значения: X независимо друг от друга OH, CH3, O[СН2]pCH3; Y [CH2]t, [CH2]rNH[CH2]s; R, R' H, [CH2]tCH3; t 0-10; n 1-3; p 0-5; m 4-n; r, s независимо друг от друга 1-10. Указанная синтетическая смола представляет собой гидрофобную полиуретановую смолу, которую получают путем смешивания полиизоцианатного компонента (i) с полиоловым компонентом (ii), причем полиоловый компонент (ii) содержит один или несколько синтетических жирных полиолов, получаемых из растительных жиров и масел, причем алкоксиаминосилановое соединение содержится в полиоловом компоненте (ii). Изобретение позволяет повысить прочность композиционного соединения с поверхностью минеральных материалов.7 з.п. ф-лы, 1 табл.

1. Способ для нанесения покрытий для склеивания или соединения поверхностей минеральных материалов с помощью 2-компонентной синтетической смолы путем нанесения этой синтетической смолы на поверхность или соединения поверхностей минеральных материалов с помощью синтетической смолы и отверждения этой синтетической смолы, причем эта синтетическая смола содержит одно или несколько гидрокси- или алкоксиаминосилановых соединений общей формулы (I)

в которой заместители имеют следующие значения:

X - независимо друг от друга ОН, СН3, O[СН2]рСН3;

Y - [CH2]t, [CH2]rNH[CH2]s;

R,R′ - H, [CH2]tCH3;

t - 0-10;

n - 1-3;

P - 0-5;

m - 4 - n;

r,s - независимо друг от друга 1-10,

отличающийся тем, что эта 2-компонентная синтетическая смола представляет собой гидрофобную полиуретановую смолу, которая получается путем смешивания полиизоцианатного компонента (i) с полиоловым компонентом (ii), причем полиоловый компонент (ii) содержит один или несколько синтетических жирных полиолов, получаемых из растительных жиров и масел, причем алкоксиаминосилановое соединение содержится в полиоловом компоненте (ii), и причем содержание гидрокси- или алкоксиаминосилановых соединений в синтетической смоле составляет от 0,01 до 10 мас.%.

2. Способ по п.1, отличающийся тем, что в качестве алкоксиаминосиланового соединения (I) применяется тригидроксиаминосилановое соединение или триалкоксиаминосилановое соединение, причем в формуле (I) заместители обозначают следующее: X=ОН или O[СН2]рСН3, а р=0,1.

3. Способ по п.1, отличающийся тем, что в качестве алкоксиаминосиланового соединения (I) применяется алкоксидиаминосилановое соединение, причем в формуле (I) Y=[CH2]rNH[CH2]s, а r,s являются одинаковыми или разными и обозначают 1 или 2.

4. Способ по п.1, отличающийся тем, что полиоловый компонент (ii) содержит ароматическую углеводородную смолу, модифицированную фенолом.

5. Способ по п.1, отличающийся тем, что эта синтетическая смола отверждается под водой.

6. Способ по п.1, отличающийся тем, что минеральные материалы представляют собой сыпучие камни, которые склеиваются с получением композиционного материала.

7. Способ по п.1, отличающийся тем, что минеральные материалы представляют собой стенки сооружений, которые на первом этапе очищают на поверхности, а на втором этапе покрывают 2-компонентным синтетическим материалом.

8. Способ по одному из пп.1-7, отличающийся тем, что минеральные материалы представляют собой части сооружений, дамб и плотин, а присутствующие в этих частях трещины и пустоты заполняются 2-компонентной синтетической смолой.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| DE 102005027551 A1, 21.12.2006 | |||

| US 3886226 A, 27.05.1975 | |||

| Способ переработки остатков от аммиачного выщелачивания огарков обжига молибденитовых концентратов | 1990 |

|

SU1801138A3 |

| Катодный узел косвенного накала | 1976 |

|

SU632006A1 |

| RU 2006117191 A, 10.12.2007 | |||

Авторы

Даты

2014-11-20—Публикация

2009-10-14—Подача