B22D 29/00

Технологический комплекс для ультразвуковой гидротермической очистки литых турбинных лопаток от керамического материала.

Область техники

Изобретение относится к литейному производству, а именно, к технологическому и конструктивному решению по очистке внутренних полостей литых охлаждаемых лопаток турбин, изготавливаемых из жаропрочных сталей и сплавов, от высокопрочного керамического материала.

Уровень техники

При производстве литых изделий, изготавливаемых из жаропрочных сталей и сплавов, имеющих внутренние полости, часто используют высокопрочные огнеупорные керамические стержни, заполняющие полости. Такие стержни необходимо удалить после отливки изделия. Современные стержни зачастую имеют сложную разветвленную структуру и различную толщину, что может значительно затруднять их удаление. Без дополнительного воздействия удалить такой стержень через выходное отверстие можно только если толщина стержня по всей длине меньше размера отверстия. При наличии геометрически сложных конструктивных элементов стержня в виде многочисленных поднутрений, выступов, утонений, глухих каналов, полное удаление материала стержня гарантировать невозможно. При этом слишком интенсивное механическое воздействие на удаляемый материал может нанести вред поверхности самого изделия.

Известны устройства и способы для удаления подобных вспомогательных керамических стержней-заполнителей. Например, в патенте RU 2456122 применяется выщелачивание керамических стержней из отливок в емкости с ультразвуковым воздействием под атмосферным давлением. Щелочной раствор нагревается с помощью теплоэлектронагревателей. Ограничение применения описанного способа заключается в ограниченной номенклатуре обрабатываемых изделий, т.к. лопатки со сложными внутренними полостями невозможно полностью очистить от керамики, не доводя раствор до кипения, тем самым уменьшая скорость реакции стержня со щелочью, а наиболее интенсивно стержень взаимодействует с раствором при температуре свыше 250 °С. При выполнении операции при атмосферном давлении значительно увеличивается длительность процесса, что в свою очередь влияет на глубину растрава внутренней полости отливок и может привести к браку изделий после операции очистки, в случае, если глубина растрава превысит допустимые для конкретной отливки значения.

В патентах RU 2245220 и RU 2466212 описан принцип работы изостата при высоких давлениях и температурах для удаления керамических стержней из отливок в химически активной и газовой средах. Недостатком реактора является очень высокие закритические рабочие диапазоны значений давления и температуры (свыше 400 °С и 200 атм., соответственно). Такие высокие значения температуры и давления делают процесс дорогим и, самое главное, опасным для производства. Возникают ограничения по размещению и эксплуатации реактора с данными значениями температуры и давления в производственных помещениях общего типа из-за повышенных требований, предъявляемых к сосудам высокого давления согласно федеральным нормам и правилам в области промышленной безопасности со стороны контролирующих и надзорных органов. Кроме того, технологические особенности конструкции изостата не позволяют подключать дополнительное оборудование для приготовления, слива и хранения щелочи, в случае изготовления последнего отдельно от заявляемого устройства.

Среди зарубежных аналогов можно выделить автоклавы и системы для выщелачивания компании Leeds and Bradford BoilerCo, Ltd (LBBC). Данное оборудование предназначено для удаления только кварцевых стержней, которые широко используются за рубежом. Главным недостатком оборудования является невозможность удаления высокопрочных стержней на основе электрокорунда, который является основным материалом производства стержней в России, так как удаление электрокорундовых стержней происходит при более интенсивных режимах, чем кварцевых. Данная информация была подтверждена как официальным представителем LBBC, так и опытным путем на промышленном предприятии.

На сегодняшний день на рынке не существует эффективных и эргономичных устройств для удаления высокопрочных керамических стержней, заполняющих полости литых изделий из жаропрочных сталей и сплавов. Современные отливки с внутренними полостями, выполненными в виде сложных многоканальных циклонно-вихревых матриц, которые в последнее время становятся широко используемыми из-за повышающихся требований к увеличению ресурса работы лопаток, являются сложноочищаемыми. Большинство описанных в литературе способов либо не способны эффективно очистить полости литых изделий, особенно, в случае, когда стержни изготовлены из электрокорунда, либо делают это не рационально, с применением чрезмерно высоких показателей давления или температуры.

Сущность изобретения

Задачей настоящего изобретения является создание эффективного и эргономичного способа очистки литого изделия, изготовленного из жаропрочных сталей и сплавов, от керамического материала. Указанная задача решается путем создания способа, осуществляемого при помощи автоматизированной системы устройств, в котором сочетается комбинированное воздействие на керамику щелочной среды, перепадов давления, температуры и ультразвукового воздействия. Предлагаемый способ способен эффективно удалять как кварцевые (основа - SiO2), так и электрокорундовые (основа - Al2O3) керамические стержни. Важным элементом способа очистки по изобретению является также автоматизация процесса при помощи системы управления, которая выполнена с возможностью автоматически регулировать поступление и рабочие концентрации щелочного раствора.

Некоторые варианты изобретения включают в себя способ очистки литого изделия от керамического материала, включающий по меньшей мере следующие стадии: а) производят обработку указанного литого изделия ультразвуковым воздействием; б) обеспечивают наличие и подачу к указанному изделию щелочного раствора; в) производят обработку указанного изделия указанным щелочным раствором при пониженном давлении; г) производят обработку указанного литого изделия указанным щелочным раствором при повышенных температуре и давлении, а также одновременно обработку ультразвуковым воздействием; д) производят промывку указанного литого изделия. В предпочтительных вариантах изобретения интенсивность обработки изделия на стадии г) указанного способа определяется следующими параметрами: время обработки составляет от 1 до 8 часов; температура обработки составляет от 200 до 350 °С; давление при обработке составляет от 1 до 15 МПа; концентрация щелочного раствора составляет от 20 до 80 %; частота ультразвукового воздействия составляет от 20 до 110 кГц; интенсивность ультразвукового воздействия от 3 до 20 Вт/см2. Давление гидродинамической машины для промывки может составлять от 10 до 50 МПа.

В некоторых вариантах изобретения вышеуказанный способ характеризуется тем, что промывку литого изделия производят с использованием: а) промывочной ванны с барботированием при атмосферном давлении; и/или б) гидродинамической машины при повышенном давлении. В некоторых вариантах изобретения вышеуказанный способ характеризуется тем, что наличие щелочного раствора обеспечивается автоматически в течение всего процесса очистки изделия.

В некоторых вариантах изобретения указанная задача решается с помощью системы устройств для осуществления вышеуказанного способа, включающую: а) автоклавное устройство из коррозионно-стойкого материала, имеющее внутреннюю рабочую полость со встроенной системой ультразвукового воздействия, данная рабочая полость имеет достаточный объем для помещения в нее указанного изделия, при этом устройство выполнено с возможностью создания в рабочей полости: (i) повышенного (до 15 МПа) или пониженного (до 10-3 Па) давления, и (ii) повышенной температуры (до 350 °С); б) систему приготовления и хранения щелочного раствора; в) систему промывки; г) систему трубопроводов для транспортировки жидкостей, соединяющую автоклавное устройство, систему приготовления и хранения щелочного раствора, и систему промывки; д) систему управления, которая выполнена с возможностью осуществлять управление автоклавным устройством, системой приготовления и хранения щелочного раствора, и системой промывки; автоматически регулировать концентрации щелочного раствора внутри рабочей полости автоклавного устройства.

Предлагаемый технологический комплекс увеличивает производительность и автоматизацию всего процесса очистки литых изделий, за счет автоматизации решает проблему безопасности труда и производственной деятельности, повышает качество очистки, расширяет технологические возможности и номенклатуру обрабатываемых изделий, включая изделия не только с кварцевыми, но и с современными высокопрочными электрокорундовыми стержнями со сложной пространственной геометрией.

Краткое описание чертежей

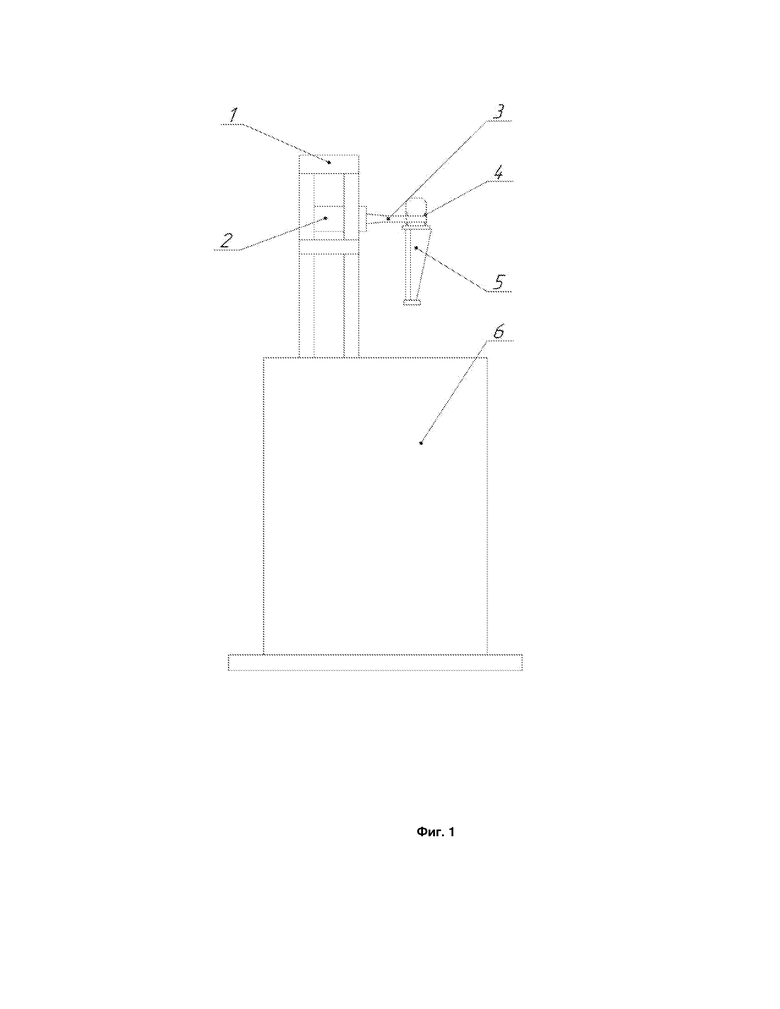

Фиг. 1 – Установка для механической ультразвуковой обработки отливок лопаток. Поз. 1 – рама, поз. 2 – ультразвуковой преобразователь, поз. 3 – волновод, поз. 4 – зажимные устройства, поз. 5 – обрабатываемая отливка, поз. 6 – станина.

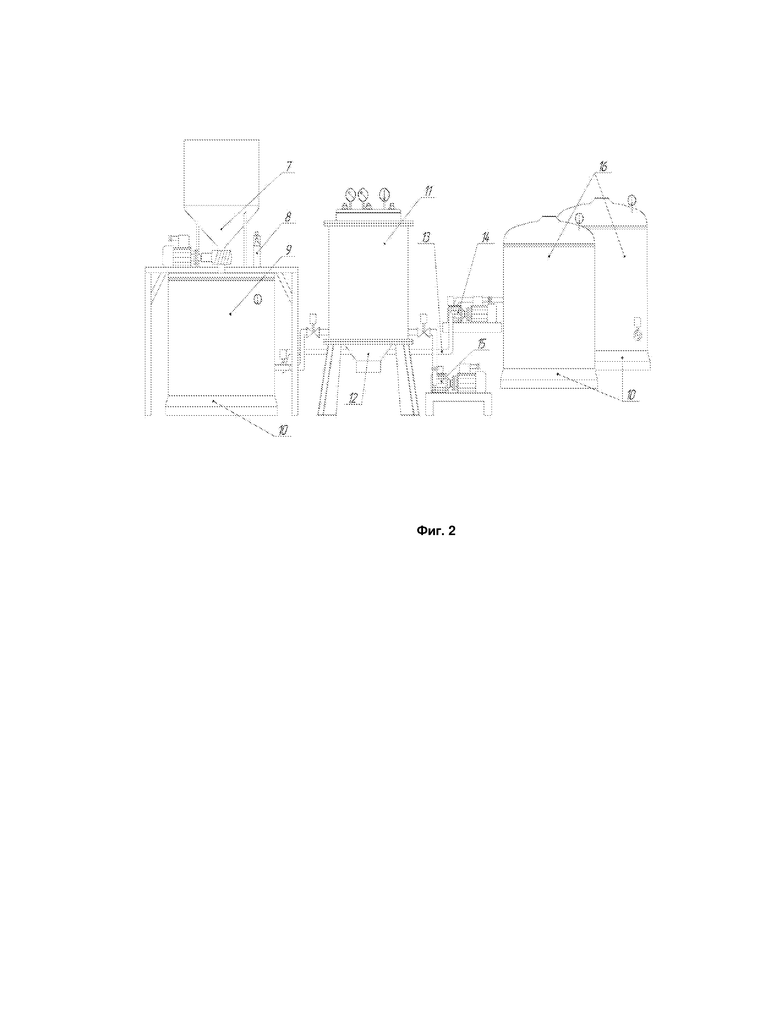

Фиг. 2 – Автоклав и система приготовления, транспортировки и хранения щелочных растворов. Поз. 7 – дозатор, поз. 8 – пробоотборник, поз. 9 – емкость для приготовления щелочного раствора, поз. 10 – электронагреватели, поз. 11 - автоклав, поз. 12 – ультразвуковой излучатель, поз. 13 – трубопровод, поз. 14 – химический насос, поз. 15 – вакуумный насос, поз. 16 – емкости для хранения щелочного раствора.

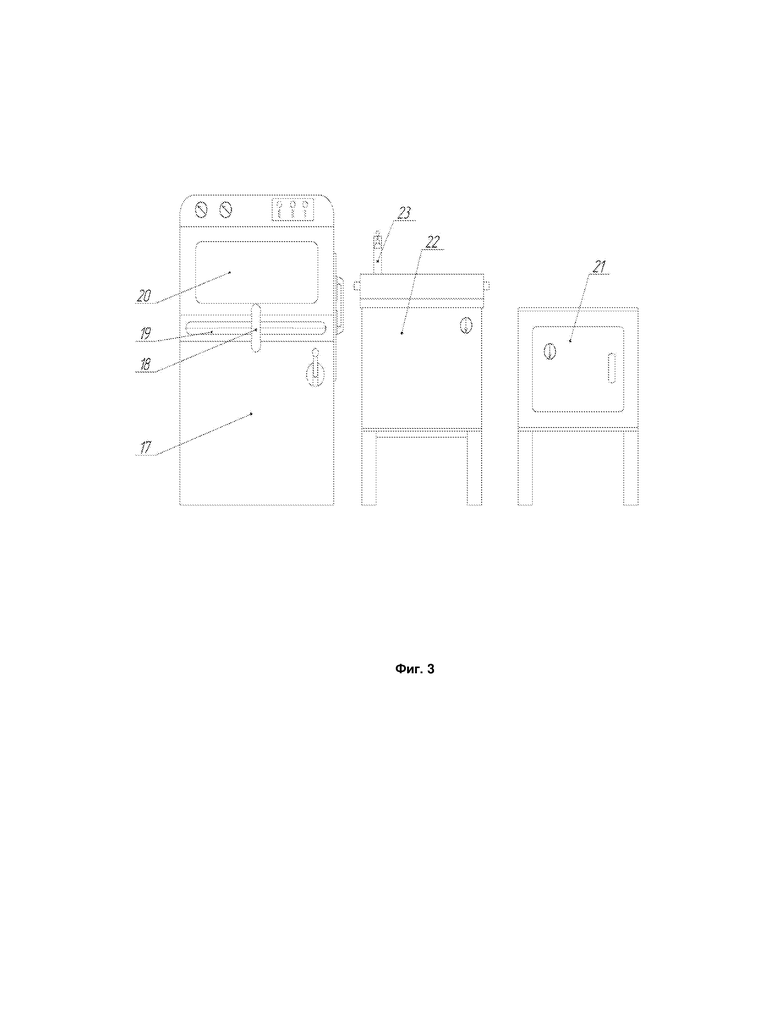

Фиг. 3 – Система промывки лопаток после выщелачивания. Поз. 17 – гидродинамическая установка, поз. 18 – рукоятка, поз. 19 – направляющая рейка, поз. 20 – смотровое окно, поз. 21 – сушильная камера, поз. 22 – промывочная ванна, поз. 23 - пробоотборник.

Подробное раскрытие изобретения

В описании данного изобретения термины «включает» и «включающий» интерпретируются как означающие «включает, помимо всего прочего». Указанные термины не предназначены для того, чтобы их истолковывали как «состоит только из».

Если не определено отдельно, технические и научные термины в данной заявке имеют стандартные значения, общепринятые в научной и технической литературе.

Нижеследующие примеры описания способа и работы системы устройств приведены в целях раскрытия характеристик настоящего изобретения и их не следует рассматривать как каким-либо образом ограничивающие объем изобретения.

Графическая схема установки (Фиг. 1-3) приведена схематично для демонстрации сути работы оборудования и иллюстрации основных элементов и узлов оборудования, главным образом, определяющих результат работы оборудования в предлагаемом оригинальном исполнении. На графической схеме могут быть не показаны, но логично подразумеваются вспомогательные неотъемлемые части, такие как ультразвуковой генератор волн, элементы запорной арматуры и системы управления и т.п.

Технологический комплекс (система устройств) по настоящему изобретению представляет собой совокупность объектов оборудования, связанных между собой для выполнения операции очистки литых изделий, таких как, например, отливок лопаток газотурбинного двигателя, от керамического материала (главным образом, электрокорундовых и кварцевых стержней, формирующих внутреннюю полость лопатки). Предлагаемое решение заключается в комплексном подходе, и, в предпочтительных вариантах изобретения, процесс очистки включает в себя 5 (пять) основных стадий: 1 - подготовка отливок к очистке, 2 - приготовление щелочного раствора, 3 - предварительное вакуумирование и нагнетание раствора в камеру, 4 - выщелачивание керамического материала, 5 - окончательная промывка отливок от остатков продуктов реакции. Каждый этап (стадия) является важной частью всего процесса и представляет большую важность для достижения оптимального результата. Отличительной особенностью, наряду с разными подходами в реализации каждого этапа в отдельности по сравнению с аналогами, является эффективная интеграция предлагаемых алгоритмов и решений в единый аппаратный технологический комплекс.

Первая стадия заключается в подготовке отливок к основной очистке, а именно, механическое ультразвуковое разрушение керамического стержня через металлические стенки отливки. При этом создаются микро- и макротрещины в стержне, а также происходит его частичное удаление из отливки в местах выхода стержня наружу - через стержневые знаки и технологические отверстия. На обрабатываемую отливку, жестко закрепленную в зажимном механизме, вводят ультразвук через места контакта отливки и зажимного устройства. Зажимное устройство сконструировано и выполнено таким образом, что оно является элементом ультразвукового волновода, которое служит излучающим звеном ультразвуковой системы. В результате ультразвуковых колебаний и возникновения механических вибраций стенок отливки создаются трещины в пористой структуре керамического стержня. Отличительной особенностью выполнения данного этапа является кратковременный характер ультразвуковой механической обработки и необходимость получить в результате только множество трещин по всему стержню, не добиваясь его полного физического удаления, в отличии от аналогов, в виду невозможности осуществления его полного удаления из-за сложной пространственной геометрии внутренней полости, а также возможного нанесения недопустимых механических повреждений поверхности.

Частичное разрушение и растрескивание стержня при помощи ультразвука производится с целью более глубокого и интенсивного проникновения щелочи внутрь стержня после предварительного вакуумирования и нагнетания щелочного раствора во время третьей стадии данной технологии (см. ниже) для интенсифицирования процесса разупрочнения стержня.

Второй стадией технологии является приготовление, транспортировка и хранение щелочного раствора. Оборудование представлено в виде системы, состоящей из соединенных между собой емкостей для хранения и приготовления щелочных растворов, дозаторов для дозирования порошкообразной щелочи и жидких материалов, главным образом воды, в зависимости от требуемой концентрации рабочего щелочного раствора при его приготовлении, системы трубопроводов для транспортировки жидких материалов, устройства для взятия проб для определения концентрации щелочного раствора, системы управления. Емкости с соединенными трубопроводами снабжены системой регулирования и поддержания заданной температуры, необходимой при приготовлении нового щелочного раствора и с целью предотвращения его кристаллизации при перекачке, фильтрации и хранении. Система насосов обеспечивает перекачку и подачу жидких материалов (готового раствора и его компонентов). Приготовление рабочего щелочного раствора осуществляется во время предварительной обработки отливок. Основными компонентами щелочного раствора является сыпучая (гранулированная) щелочь и свежая вода. Отличительной особенностью предлагаемого решения на данном этапе является полная автоматизация процесса приготовления, транспортировки, фильтрации и хранения щелочи, т.к. существующие на рынке аналоги не имеют подобной системы вовсе; подобная система практически исключает вредное воздействие на человека и снижает расход щелочи на проведение операции за счет ее повторного (многократного) использования.

В процессе третьей стадии происходит предварительное вакуумирование камеры автоклава с отливками и последующее нагнетание ранее приготовленного щелочного раствора в камеру. Предварительно подготовленные лопатки после механической ультразвуковой обработки устанавливают в корзину и помещают в камеру автоклава. Камера с помощью вакуумных насосов подвергается вакуумированию и приготовленная щелочь нагнетается внутрь. Предварительное вакуумирование с последующей подачей щелочи способствует более глубокому проникновению щелочи в стержень и его разупрочнению, т.к. стержень имеет пористую структуру и микротрещины, образовавшиеся в результате механического ультразвукового воздействия на первом этапе. Имеющийся воздух в порах и трещинах стержня при вакуумировании откачивается и на его место проникает щелочной раствор при нагнетании. Процесс отличается тем, что на данном этапе разупрочнение стержня происходит еще до начала основного выщелачивания, которое позволяет сократить длительность последнего и повысить эффективность процесса в целом.

Четвертая стадия является основной частью процесса, где происходит полное удаление керамического материала из полости отливки. Оборудование процесса представлено автоклавом, в котором при повышенном давлении и температуре в химически активной среде (щелочном растворе) при ультразвуковом воздействии происходит выщелачивание керамического материала из полости отливки. Автоклав состоит из рабочей камеры, выполненной из химически и коррозионно-стойкого материала, теплоэлектронагревателей, системы ультразвукового воздействия, контрольно-измерительной аппаратуры и системы управления. Отличие предлагаемого решения от аналогов заключается в применении ультразвука в сочетании с гидротермическим способом. В растворе под действием ультразвукового излучения высокой частоты возникает эффект кавитации. Образуется множество мельчайших пузырьков. Микропузырьки, взаимодействуя друг с другом и с керамикой во всем объеме жидкости, мгновенно разрушаются, создавая эффект микрофибрилляции, благодаря чему эффективность разрушения керамического материала и очистки отливок значительно увеличивается. Таким образом, ультразвуковая кавитация в сочетании с гидротермической обработкой интенсифицирует воздействие на стержень для сокращения времени его удаления и позволяет снизить рабочее давление в камере автоклава по сравнению с аналогами в несколько раз, что значительно снижает опасность сосуда, находящегося под давлением, повышая при этом эффективность и производительность процесса. Также расширяется номенклатура обрабатываемых изделий: за счет интенсификации процесса выщелачивания в предлагаемом автоклаве становится возможным удаление не только кварцевых, но и высокопрочных электрокорундовых стержней со сложной пространственной геометрией.

В пятой части осуществляется промывка лопаток от остатков продуктов реакции очистки – щелочного раствора и керамического шлама. Оборудование включает в себя промывочные ванны с барботированием, главным образом, для промывки наружной поверхности отливок, аппарат высокого давления в составе гидродинамической установки для промывки внутренней полости, сушильную камеру, устройство для взятия проб для контроля качества воды после промывки. Отличительной особенностью является обеспечение качественной промывки деталей после очистки благодаря сочетанию промывки в промывочных ванных с водой с барботированием при атмосферном давлении и в гидродинамической машине, благодаря которой обеспечивается высокое качество промывки внутренней полости при соблюдении режимов технологического процесса. После ополаскивания деталей в ванне окончательной промывки необходимо взять пробу воды для ее контроля на отсутствие примесей щелочи для подтверждения наличия нейтральной среды на внешних и внутренних поверхностях отливки. Качество промывки внутренней полости является важным аспектом при контроле качества всей операции очистки, т.к. к чистоте внутренней полости предъявляются повышенные требования при последующем рентгенопросвечивании для определения полноты удаления стержня и контроля на отсутствие возможных засоров.

В предпочтительных вариантах изобретения предлагаемый технологический комплекс работает следующим образом. Обрабатываемая лопатка 5 (Фиг. 1) жестко крепится зажимами 4, которые являются элементами волновода 3. Ультразвуковой преобразователь 2 закреплен на раме 1, которая установлена на станине 6 установки для механической ультразвуковой обработки отливок. При включении ультразвука через волновод 3 и зажимы 4 передаются ультразвуковые колебания обрабатываемой отливке 5 и возникают механические вибрации стенок последней, в результате которых происходит разрушение керамического стержня, создание внутренних микротрещин и его частичное удаление через места его выхода из отливки. Время ультразвукового воздействия на отливку составляет от 10 секунд до 2 минут. Мощность ультразвуковой установки для предварительной подготовки отливок составляет от 0,5 до 8 кВт, частота от 20 до 110 кГц. В это время в емкости 9 с помощью дозатора 7 (Фиг. 2) идет процесс приготовления нового щелочного раствора (например, гидроокись калия или натрия): дозатор 7 подает необходимое количество порошкообразной щелочи в емкость 9 для последующего перемешивания с водой. Количество смешиваемых щелочи и воды зависит от заданной концентрации раствора. В случае повторного использования раствора, хранящегося в емкостях 16 для хранения оборотных растворов и подогреваемого системой электронагревателей 10 для поддержания температуры с целью предотвращения кристаллизации раствора, химический насос 14 обеспечивает подачу жидкого раствора в емкость 9 через систему трубопроводов 13 для подготовки раствора к использованию. При использовании оборотных растворов необходимо провести химический анализ, а также определить концентрацию щелочного раствора, взяв пробу раствора с помощью пробоотборника 8. При необходимости скорректировать концентрацию раствора до величины, установленной технологическим процессом на конкретную деталь, с помощью дозатора 7, добавив новой порошкообразной щелочи или свежей воды, соответственно. Автоматизация процесса приготовления раствора исключает непосредственный контакт рабочего с щелочным раствором и улучшает санитарно-гигиенические условия работы для устранения вредного воздействия на человека.

После предварительной подготовки лопаток путем ультразвукового механического воздействия, отливки устанавливаются в корзину, изготовленную из химически стойкого материала. Корзина с отливками помещается в камеру автоклава 11, камера герметизируется и с помощью вакуумного насоса 15 откачивается воздух и создается вакуум в камере. После достижения необходимой величины вакуума, заданной технологическим процессом на конкретную отливку, приготовленная щелочь подается из емкости 9 в камеру автоклава 11. При этом происходит насыщение керамических стержней щелочью с их последующим разупрочнением, которое позволяет сократить время основного выщелачивания и повысить эффективность процесса. Длительность процесса предварительного вакуумирования складывается из времени достижения необходимой глубины вакуума в камере с отливками и времени последующей выдержки камеры с отливками и щелочным раствором под вакуумом. Время выдержки обычно составляет не более 5 минут. После выдержки камеры автоклава 11 под вакуумом со щелочью, добавляется нагнетанием заданное количество раствора и с помощью теплоэлектронагревателей температуру доводят до необходимой величины. При этом повышается давление в камере за счет увеличения температуры и испарения раствора. Возможно создание первоначального давления в камере за счет накачивания воздуха или инертного газа, например, аргона в камеру. Последующее включение ультразвуковых излучателей 12 наряду с гидротермическим воздействием интенсифицирует процесс выщелачивания керамики за счет диспергирующего действия ультразвука и возникающего эффекта кавитации.

Конструкция автоклава предусматривает, при необходимости, автоматическую откачку и нагнетание щелочного раствора во время процесса выщелачивания с целью его фильтрации от керамического шлама, освежения или замены для вывода кислорода и водорода из раствора. Необходимость периодической откачки щелочного раствора во время работы определяется типом обрабатываемых лопаток и регламентируется нормативными документами (технологический процесс, инструкция) по очистке конкретной детали. После завершения процесса выщелачивания, щелочной раствор из камеры автоклава 11 по системе трубопроводов перекачивается в емкость для хранения 16, предварительно пройдя фильтрование от керамического шлама. Для большего повышения безопасности процесса предпочтительная величина, равная произведению давления камеры автоклава в МПа на ее объем в м³, должна быть не больше 0,019.

В предпочтительных вариантах осуществления изобретения автоклав имеет нижеследующие основные рабочие и конструкционные характеристики. Объем автоклава может составлять от 5 до 50 литров. Время очистки от керамики в автоклаве составляет от 1 до 8 часов. Температура от 200 до 350 °С при давлении от 1 до 15 МПа. Частота ультразвукового воздействия может варьироваться в диапазоне от 20 до 110 кГц. Очистка деталей производится в щелочной среде (гидроксид калия или натрия) с концентрацией от 20 до 80 %. Количество отливок для разовой загрузки в автоклав определяется габаритными размерами лопаток. В большинстве случаев количество загружаемых отливок составляет более 10 шт.

В составе одного комплекса может быть несколько автоклавов в зависимости от требуемого количества лопаток для очистки и планируемой загрузки оборудования.

Величины параметров и режимы технологического процесса зависят от типа обрабатываемых деталей и регламентируются нормативными документами по обработке конкретного типа деталей.

Система управления обеспечивает автоматизированную и скоординированную работу всех элементов системы. Для каждого наименования обрабатываемых деталей возможно задавать определенные параметры и характеристики технологического процесса. С помощью системы управления становится возможным автоматическое приготовление и регулирование концентрации рабочего щелочного раствора и ее корректировка в процессе работы без остановки процесса и извлечения деталей из автоклава; так обеспечивается наличие щелочного раствора в течение всего процесса очистки.

Благодаря устройствам вывода информации оператор и обслуживающий персонал комплекса имеет доступ ко всем рабочим показателям и параметрам процесса в непрерывном режиме, а также в любой момент есть возможность ручной корректировки и управления заданным процессом. Информация о рабочих параметрах процессов обрабатывается, архивируется и хранится в базе данных системы и может быть выведена в электронном или графическом виде.

Одной из важнейших функций системы управления является обеспечение безопасности во время работы оборудования. В случае превышения заданных максимальных показателей технологического процесса или возникновения внештатной ситуации система управления незамедлительно остановит процесс и сообщит информацию об этом оператору в виде графических, звуковых и цветовых сигналов.

После выщелачивания лопатки загружаются в гидродинамическую установку 17 (Фиг. 3) для промывки по отдельности или в составе корзины, если обеспечивается достаточное усилие закрепления отливок в корзине. Управление промывкой задается рукояткой 18 струйного сопла аппарата высокого давления, которая может перемещаться по направляющей рейке 19. Смотровое окно 20 позволяет наблюдать и контролировать процесс промывки наружной и, главным образом, внутренней полости лопаток. Окончательная промывка отливок осуществляется в промывочной ванне в барботированием 22. Финишное ополаскивание в ванне окончательной промывки 22 необходимо для удаление возможных остатков продуктов реакции после обработки в гидродинамической машине 17 и контроля полноты промывки путем взятия проб воды пробоотборником 23 после промывки для подтверждения наличия нейтральной среды на внешних и внутренних поверхностях отливки. В случае определения щелочной среды в воде окончательную промывку следует повторить до получения положительных результатов. Ванна окончательной промывки может быть оборудована ультразвуковым излучателем. Завершающей операцией очистки является сушка отливок в сушильной камере 21. Качество удаления стержня и промывки играет важную роль в определении качества лопаток в целом.

Описанный способ очистки по настоящему изобретению обеспечивает повышенную производительность и качество очистки по сравнению с существующими аналогами за счет комбинированного воздействия на керамику факторов щелочной среды, перепадов давления, температуры и ультразвукового воздействия. Предложенная автоматизация процесса очистки и контроля качества очистки позволит ограничить вредное воздействие щелочи на операторов процесса и улучшить санитарно-гигиенические условия их работы.

Несмотря на то, что изобретение описано со ссылкой на раскрываемые варианты воплощения, для специалистов в данной области должно быть очевидно, что конкретные подробно описанные эксперименты приведены лишь в целях иллюстрирования настоящего изобретения, и их не следует рассматривать как каким-либо образом ограничивающие объем изобретения. Должно быть понятно, что возможно осуществление различных модификаций без отступления от сути настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовой блок технологического комплекса для очистки отливок | 2019 |

|

RU2714976C1 |

| СПОСОБ УДАЛЕНИЯ КОРУНДОВЫХ И КВАРЦЕСОДЕРЖАЩИХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ВНУТРЕННИХ ПОЛОСТЕЙ ОТЛИВОК | 1998 |

|

RU2158655C2 |

| Способ удаления корундовых керамических стержней из внутренних полостей изделий | 1990 |

|

SU1738470A1 |

| СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ОТЛИТЫХ ИЗДЕЛИЙ | 2013 |

|

RU2510841C1 |

| СПОСОБ И УСТРОЙСТВО УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ОТЛИВОК | 2009 |

|

RU2414326C1 |

| СПОСОБ И УСТРОЙСТВО УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ОТЛИВОК | 2009 |

|

RU2456123C2 |

| Установка для выщелачивания керамики из металлургических отливок | 2018 |

|

RU2693664C1 |

| УСТАНОВКА ВЫЩЕЛАЧИВАНИЯ БАРАБАННОГО ТИПА УЛЬТРАЗВУКОВАЯ | 2009 |

|

RU2398654C1 |

| УСТАНОВКА ВЫЩЕЛАЧИВАНИЯ БАРАБАННОГО ТИПА УЛЬТРАЗВУКОВАЯ | 2009 |

|

RU2456122C2 |

| СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ОТЛИВОК ДЕТАЛЕЙ | 2014 |

|

RU2557119C1 |

Изобретение относится к литейному производству. Способ очистки включает обработку ультразвуковым воздействием, предварительное вакуумирование, обработку щелочным раствором при пониженном давлении, комбинированную обработку с использованием ультразвукового, гидротермического и химического воздействий при повышенном давлении и температуре, и промывку. Обеспечивается повышение качества очистки литого изделия. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ очистки литого изделия от керамического материала, включающий:

а) предварительную обработку указанного литого изделия ультразвуковым воздействием;

б) подачу к указанному литому изделию щелочного раствора;

в) обработку литого изделия щелочным раствором при пониженном давлении в диапазоне от атмосферного до 10-3 Па;

г) обработку литого изделия щелочным раствором при повышенных температуре в диапазоне от 200 до 350°С и давлении в диапазоне от 1 до 15 МПа с одновременной обработкой ультразвуковым воздействием; и

д) промывку обработанного литого изделия.

2. Способ по п. 1, характеризующийся тем, что интенсивность обработки изделия на стадии г) определяют следующими параметрами:

- время обработки составляет от 1 до 8 часов;

- концентрация щелочного раствора составляет от 20 до 80%;

- частота ультразвукового воздействия составляет от 20 до 110 кГц;

- интенсивность ультразвукового воздействия при выщелачивании от 2 до 20 Вт/см2.

3. Способ по п. 1, характеризующийся тем, что промывку литого изделия производят с использованием промывочной ванны с барботированием при атмосферном давлении и/или гидродинамической машины для промывки при давлении от 10 до 50 МПа.

4. Способ по п. 1, характеризующийся тем, что подачу щелочного раствора обеспечивают автоматически в течение всего процесса очистки изделия.

5. Способ по п. 1, характеризующийся тем, что литым изделием являются лопатки газотурбинного двигателя.

6. Система для очистки литого изделия от керамического материала способом по одному из пп. 1-5, содержащая:

а) автоклавное устройство из химически и коррозионно-стойкого материала, имеющее внутреннюю рабочую полость со встроенной системой ультразвукового воздействия и с достаточным объемом для помещения в нее обрабатываемого изделия, при этом устройство выполнено с возможностью изменения в рабочей полости давления в диапазоне от 10-3 Па до 15 МПа, и температуры от температуры помещения, в котором находится автоклавное устройство, до 350°С;

б) систему приготовления и хранения щелочного раствора;

в) систему промывки;

г) систему трубопроводов для транспортировки жидкостей, соединяющую автоклавное устройство и систему приготовления и хранения щелочного раствора;

д) систему управления, которая выполнена с возможностью управления автоклавным устройством, системой приготовления и хранения щелочного раствора и автоматической регулировки концентрации щелочного раствора внутри рабочей полости автоклавного устройства.

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2245220C1 |

| СПОСОБ ОЧИСТКИ ТОЧНЫХ ОТЛИВОК ОТ КЕРАМИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015838C1 |

| Летательный аппарат | 1929 |

|

SU23106A1 |

| Полуавтоматический свечедержатель | 1960 |

|

SU133442A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ЛОПАТОК ТУРБИН В АГРЕГАТЕ ДЛЯ ОБРАБОТКИ ЛОПАТОК ТУРБИН | 2010 |

|

RU2466212C2 |

| СПОСОБ УДАЛЕНИЯ КОРУНДОВЫХ И КВАРЦЕСОДЕРЖАЩИХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ВНУТРЕННИХ ПОЛОСТЕЙ ОТЛИВОК | 1998 |

|

RU2158655C2 |

| WO2016151514 A2, 29.09.2016. | |||

Авторы

Даты

2018-09-18—Публикация

2018-02-02—Подача