Область техники.

Изобретение относится к области строительства, в частности к способам приготовления смесей, содержащих вяжущие компоненты, например бетон.

Уровень техники.

Известны способ утилизации производственных отходов при производстве, доставке и укладке бетона, и установка для осуществления способа (заявка на патент Германии DE4431632, B01D21/32; B03B13/00; B03B9/06, опубл. 07.03.1996). Данное техническое решение предназначено и может использоваться для извлечения и повторного использования остатков, в частности, бетона. При реализации способа выполняют разделение на грубую фракцию и остаточную фракцию, при этом остаточная фракция возвращается в производство. Плотность и массу остаточной фракции измеряют перед возвратом в смесительную установку, где производится повторное получение твердого материала. Также заявлена установка с возможностью измерения остаточной фракции в подающем канале при подаче на смесительную станцию. Радиометрический блок обеспечивает бесконтактное измерение плотности осадка. Устройство измерения массы контролирует массу остаточной фракции посредством весов или расходомера. Это техническое решение описывает способ, реализуемый в рамках специализированного предприятия, что является дорогостоящим в осуществлении, и не может быть применено в условиях ограниченного пространства.

Известно передвижное устройство для переработки остаточной бетонной смеси (патент на полезную модель CN203185500, B01D36/04; B28C9/00, опубл. 11.09.2013). Данное техническое решение раскрывает передвижное устройство для утилизации остаточной бетонной смеси. Устройство содержит желоб для подачи воды для промывки транспортного средства, блок разделения песка и камня, систему гидроциклонного разделения, короб для перемешивания, систему трубопроводов, систему отжима фильтров и блок автоматического управления. Блок разделения песка и камня включает в себя сепаратор бетонной смеси, грохот для разделения песка и камня; а система гидроциклонного разделения содержит гидроциклонный сепаратор с желобом. По сравнению с предшествующим уровнем техники передвижное устройство для переработки остаточной бетонной смеси обеспечивает повторное использование бетонной смеси, и имеет преимущества, заключающиеся в том, что смеситель выполнен в форме смесительного короба, что позволяет исключить дополнительную очистку смесителя при использовании данного устройства, поэтому устройство более удобно в эксплуатации; вибрационный мотор монтируется на каркасе с желобом для выгрузки материала из промываемых транспортных средств, так что подача материала происходит более плавно. Недостатком данного устройства является большой объем загрязненной воды, очистка которой для последующего использования является сложным и дорогостоящим технологическим процессом.

Известны система и способ повторного использования шламовой воды и других отходов при производстве бетонных смесей (патент CN102320082, B28C9/02, опубл. 18.01.2012). Система содержит смеситель и транспортировочную систему, промывочное оборудование для промывки от отходов бетонных смесей, систему насосов, оборудование для разделения промытого песка от промытого бетона, резервуар для загрязненной воды для последующей ее очистки, оборудование для контроля, отслеживающее уровень твердых частиц в очищаемой воде и фановый насос для откачки очищенной воды в смеситель. Так как вода для промывки от отходов бетонных смесей смесителя, транспортировочной системы, насосной системы полностью очищается и используется повторно, это позволяет экономить ресурсы предприятия, обеспечивает экономическую выгоду, решает проблему загрязнения от производства бетона, обеспечивает более экологически чистое производство. Недостатком данной системы является большой объем загрязненной воды, очистка которой для последующего использования является сложным и дорогостоящим технологическим процессом.

В качестве ближайшего аналога заявленного изобретения выбран способ в соответствии с изложенным в патенте CN102320082.

Сущность изобретения.

Задачей изобретения является создание эффективного способа получения бетонной смеси с утилизацией ранее полученных остатков этой смеси, позволяющего сохранить прочностные и связующие характеристики бетона, существенно сокращающего количество производственных остатков и отходов. Дополнительной задачей настоящего способа является возможность обеспечить получение бетонной смеси в условиях строительного производства.

Техническим результатом заявленного изобретения является упрощение технологического цикла утилизации остатков бетонной смеси за счет исключения операций по извлечению и обработке инертных компонентов, использования цемента, воды и химических добавок, содержащихся в остатках бетонной смеси, по назначению.

Заявленный технический результат достигается за счет того, что для получения бетонной смеси, с утилизацией ранее полученных остатков этой смеси, в резервуар с утилизируемыми остатками бетонной смеси, заранее известного состава загружают заданное системой управления процессом количество инертных компонентов (щебня и песка соответствующих фракций, входящих в состав утилизируемых остатков), посредством которых выполняют механическую очистку стенок резервуара, далее называемую «сухой очисткой», от утилизируемых остатков бетонной смеси механическим воздействием, полученную смесь инертных компонентов с утилизируемыми остатками бетонной смеси, далее называемую «смесь после сухой очистки» загружают в смеситель, в котором производят взвешивание полученной смеси после сухой очистки, и полученные данные вводят в систему управления процессом.

После сухой очистки стенок резервуара и загрузки полученной смеси после сухой очистки в смеситель, в резервуар заливают заданное системой управления процессом количество воды для дополнительной очистки стенок резервуара, далее называемую «мокрой очисткой», от утилизируемых остатков бетонной смеси, полученную смесь воды с утилизируемыми остатками бетонной смеси, далее называемую «смесь после мокрой очистки», загружают в смеситель, в котором производят повторное взвешивание полученной смеси после сухой очистки совместно со смесью после мокрой очистки, и полученные данные вводят в систему управления процессом. Система управления процессом, на основании полученных данных результатов взвешиваний на предыдущих этапах и сведений о загруженном количестве и составе инертных материалов и воды, определяет количество необходимых компонентов для производства бетонной смеси с конкретным составом компонентов, требуемых для загрузки в смеситель.

Отличительными признаками заявленного способа получения бетонной смеси является то, что процесс очистки резервуаров разделен на два этапа: на 1 этапе очистка производится механически и осуществляется без использования воды за счет загрузки инертных компонентов, а на 2 этапе - с добавлением малого объема воды. Количество загружаемых инертных компонентов, их вид и фракции, так же как и объем воды и используемых химических добавок, определяются заранее, на основе состава бетонной смеси, сохраняемого в системе управления процессом, а также на основе объема резервуара. Таким образом, не требуется производить разделение остатков бетонной смеси на фракции в процессе утилизации, что упрощает технологический цикл их утилизации для повторного использования.

Использование данных об изначальном составе бетонной смеси, а также количественном составе полученной массы, определяемой взвешиванием, позволяет точно рассчитать количество компонентов, требуемых для получения новой порции бетонной смеси, что повышает КПД использования всех составляющих, в частности цемента, воды и химических добавок.

Все операции способа осуществляются непосредственно на строительной площадке, что сокращает транспортные издержки. Технологический процесс исключает использование загрязненной воды, обычно получаемой при влажном способе очистки, что повышает качество получаемой бетонной смеси, а также улучшает экологические показатели процесса.

Краткое описание чертежей.

Чертежи заявки представлены в виде, достаточном для понимания сущности изобретения специалистами в данной области техники, и ни в какой мере не ограничивают объем защиты изобретения. На чертежах одни и те же элементы имеют одинаковые ссылочные номера.

Следует понимать, что на чертежах показаны те операции, которые требуют пояснения, но отдельные операции предлагаемого способа понятны для специалиста, и они не требуют дополнительных графических схем.

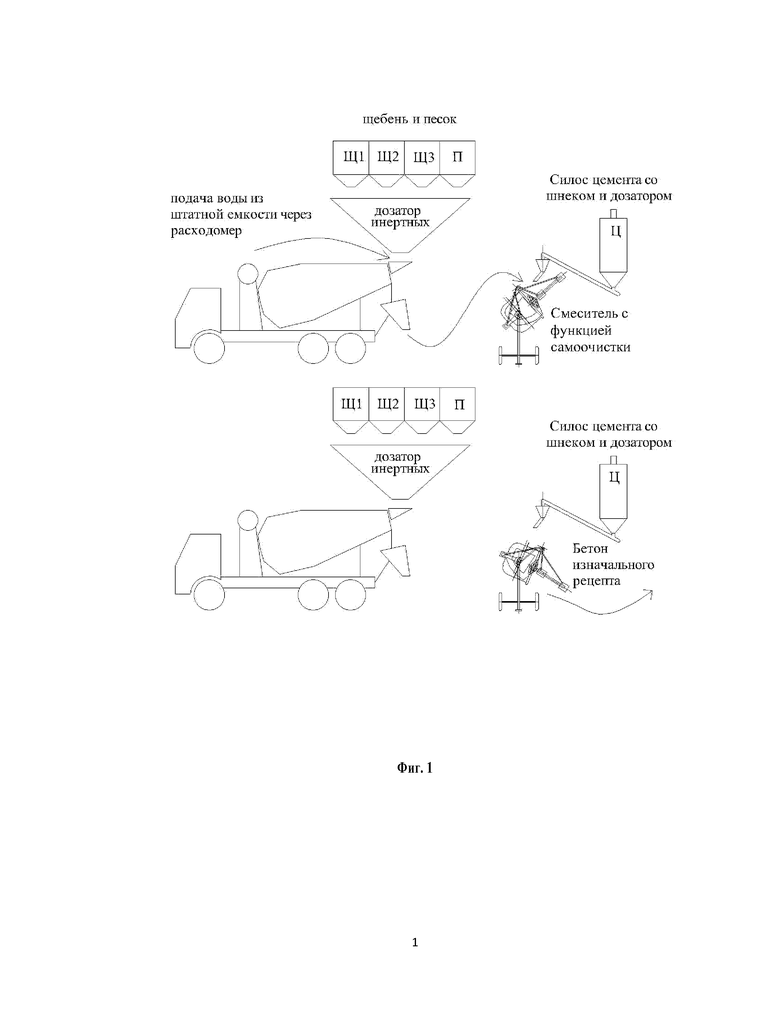

На Фиг. 1 показаны способ загрузки компонентов бетонной смеси и способ выгрузки полученной смеси в условиях стройплощадки.

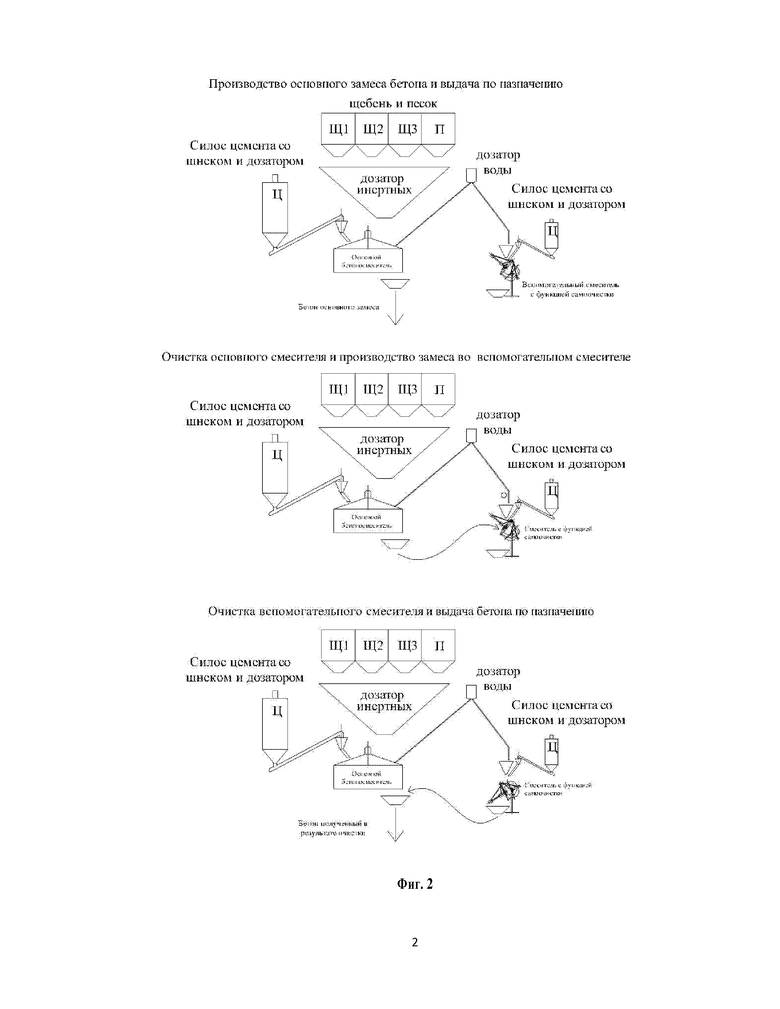

На Фиг. 2 показаны способ загрузки компонентов бетонной смеси и способ выгрузки полученной смеси на заводе.

Примеры осуществления способа

Вариант осуществления способа зависит от условий, в которых происходит его применение.

В качестве примера реализации предлагаемого способа в соответствии с Фиг. 1 будет рассмотрен способ получения бетонной смеси на стройплощадке с утилизацией ранее полученных остатков этой смеси, которые остаются на стенках резервуаров (например, автобетоносмесителя) и в дальнейшем не используются в производстве бетонной смеси высокого качества.

Данная технология позволяет утилизировать остатки бетонной смеси из резервуара для производства бетонной смеси, соответствующей заданному составу, обеспечивающую такие же прочностные и связующие свойства, давая возможность использовать такую смесь, как связующий слой между основными заливками бетона. Подобный процесс обеспечивает единую структурную целостность бетонной конструкции.

При получении бетонной смеси с завода и применении ее по назначению, резервуар содержащий смесь, подвергается очистке непосредственно на стройплощадке. В резервуар загружается заранее рассчитанное с помощью программы системы управления процессом количество инертных компонентов, определенное на основе сохраненной в системе управления рецептуры бетонной смеси. Дозирование инертных компонентов, используемых для очистки производится системой дозаторов. Загрузка инертных компонентов для очистки автобетоносмесителя может производиться разными способами: ленточным транспортером, скиповым подъемником, самотеком под действием гравитации и т. д. Одним из частных случаев загрузки в автобетоносмеситель инертных компонентов для очистки, может быть ситуация, когда автобетоносмеситель приезжает на стройплощадку с прицепом, в котором находятся щебень и песок, в количестве, достаточном для очистки. После загрузки инертных компонентов в резервуар начинается сухая очистка его стенок от утилизируемых остатков бетонной смеси путем механического воздействия загруженных инертных компонентов на утилизируемые остатки бетонной смеси на стенках резервуара, с получением, таким образом, смеси после сухой очистки. Также инертные компоненты производят частичную отбивку ранее затвердевшей бетонной смеси, что позволяет производить частичную очистку резервуара от более старых слоев смеси. В свою очередь, количеством подобных отходов очистки можно пренебречь, так как они не оказывают никакого воздействия на качество смеси, в силу своего малого процентного содержания <1%.

Время сухой очистки резервуара зависит от его конструкции, марки бетона по удобоукладываемости и типа заполнителя.

Минимальная продолжительность сухой очистки (в секундах) от легких бетонных смесей на пористых заполнителях в бетоносмесителях принудительного действия:

В таблице приведены данные для бетонной смеси марки П1. Изменение продолжительности очистки от бетонных смесей других марок (в секундах):

Для жестких смесей: Ж1 +15 , Ж2 +30, Ж3 +45, Ж4 +60, Ж5 +75 (увеличение времени).

Для подвижных смесей: П2 -15, П3 -30, П4 -45, П5 –60 (уменьшение времени).

Для жидких смесей: Р1 +5, Р2 +10, Р3 +15, Р4 +20 (увеличение продолжительности перемешивания).

После того, как произведена сухая очистка механическим воздействием, полученную смесь после сухой очистки загружают в смеситель, в котором производится взвешивание полученной смеси после сухой очистки, с сохранением данных в системе управления процессом. Загрузка смеси после сухой очистки из автобетоносмесителя в смеситель, также может быть осуществлена по-разному: самотеком, ленточным транспортером и т.д.

Далее в резервуар заливают заданное системой управления процессом количество воды (или раствора воды с химическими добавками, в случае наличия химических добавок в изначальной бетонной смеси) для осуществления мокрой очистки, позволяющей произвести дополнительное удаление оставшейся в резервуаре утилизируемой бетонной смеси со стенок резервуара. Вода для очистки может браться из емкости автобетоносмесителя или из любого другого источника, имеющегося на стройплощадке. Полученную смесь после мокрой очистки, а именно смесь воды с утилизируемыми остатками бетонной смеси, загружают в смеситель, в котором производят повторное взвешивание полученной смеси после сухой очистки совместно со смесью после мокрой очистки, и полученные результаты сохраняют в системе управления процессом.

Далее система управления процессом, на основе данных, полученных в результате взвешивания смеси после сухой очистки совместно со смесью после мокрой очистки, а также сведений о загруженном количестве и составе инертных компонентов и воды, производит вычисления для определения необходимого количества цемента, инертных компонентов, воды и, при необходимости, химических добавок для получения бетонной смеси начального состава. После чего происходит дозирование с последующей загрузкой цемента, инертных компонентов, воды и, при необходимости, химических добавок в смеситель, в котором производится смешивание всех компонентов для производства бетонной смеси.

В качестве примера реализации предлагаемого способа в соответствии с Фиг. 2 будет рассмотрен способ получения бетонной смеси на заводе с утилизацией ранее полученных остатков этой смеси, которые остаются на стенках резервуаров (например, в бетоносмесителе) и в дальнейшем не используются в производстве бетонной смеси высокого качества.

Данная технология позволяет утилизировать остатки бетонной смеси из резервуара для производства бетонной смеси, соответствующей заданному составу, обеспечивающей те же прочностные и связующие свойства, сокращает количество отходов, обеспечивая тем самым более экологически чистое производство.

После выгрузки бетонной смеси из резервуара в него загружается заранее отмеренное с помощью программы системы управления процессом количество инертных компонентов, определенное на основе сохраненной в системе управления процессом рецептуры бетонной смеси. Дозирование инертных компонентов, используемых для очистки, производится заводской системой дозирования. После загрузки инертных компонентов в резервуар начинается сухая очистка его стенок от утилизируемых остатков бетонной смеси путем механического воздействия загруженных инертных компонентов на утилизируемые остатки бетонной смеси на стенках резервуара, с получением, таким образом, смеси после сухой очистки. Также инертные компоненты производят частичную отбивку ранее затвердевшей бетонной смеси, что позволяет производить частичную очистку резервуара от более старых слоев смеси. В свою очередь, количеством подобных отходов очистки можно пренебречь, так как они не оказывают никакого воздействия на качество смеси, в силу своего малого процентного содержания <1%.

После того как произведена сухая очистка, полученную смесь после сухой очистки загружают из резервуара в дополнительный смеситель, в котором производится взвешивание полученной смеси после сухой очистки, с сохранением данных в системе управления процессом.

Далее в резервуар заливают заданное системой управления процессом количество воды (или раствора воды с химическими добавками, в случае наличия химических добавок в изначальном бетоне) для осуществления мокрой очистки, позволяющей произвести дополнительное удаление оставшейся в резервуаре утилизируемой бетонной смеси со стенок резервуара. Полученную смесь после мокрой очистки, а именно смесь воды с утилизируемыми остатками бетонной смеси, загружают в смеситель, в котором производят повторное взвешивание полученной смеси после сухой очистки совместно со смесью после мокрой очистки, и полученные результаты сохраняют в системе управления процессом.

Далее система управления процессом, на основе данных, полученных в результате взвешивания смеси после сухой очистки совместно со смесью после мокрой очистки, загруженных из резервуара после очистки, а также сведений о загруженном количестве и составе инертных компонентов и воды, производит вычисления для определения необходимого количества цемента, инертных компонентов, воды и при необходимости химических добавок для получения бетонной смеси начального состава. После чего происходит дозирование с последующей загрузкой цемента, инертных компонентов, воды и, при необходимости, химических добавок в дополнительный смеситель, в котором производится смешивание всех компонентов для производства бетонной смеси.

Предлагаемая в заявке технология имеет ряд особенностей. Ниже приводится таблица зависимости процентного соотношения количества инертных компонентов, применяемых для очистки резервуаров от максимально возможного количества инертных компонентов, загружаемых при штатной эксплуатации для разных резервуаров и различных фракций щебня. Представленные случаи являются наиболее массовыми, но возможны и другие.

(миксер)

смеситель

смеситель

смеситель

смеситель

Исходя из практического опыта, выявлена закономерность возможности использования различного количества воды для второго этапа очистки резервуара, в случае наличия или отсутствия химических добавок в составе изначального бетона.

добавки

Кроме того, имеются химические добавки, не оказывающие влияния на качество очистки резервуара, а именно: противоморозные, воздухововлекающие, регулирующие плотность и пористость, гидрофобизирующие, антикоррозионные, добавки–регуляторы деформаций, противорадиационные, повышающие электропроводность, бактерицидные.

В случае применения комплексных добавок полифункционального действия, влияние наличия добавки на степень уменьшения количества воды, используемой для мокрой очистки резервуара, зависит от комплексного эффекта сочетания конкретного состава и может быть дополнительно оценена практическим путем.

Применение данной технологии заметно упрощает процесс утилизации остатков бетона за счет того, что не требуется разделять по фракциям инертные компоненты (щебень и песок), а также позволяет осуществлять процесс утилизации без использования специальных производственных мощностей. За счет этой технологии повышается КПД использования воды, цемента и химических добавок в бетонной смеси. Также исключаются транспортные издержки, связанные с доставкой остатков бетона к стационарной установке по утилизации. Существенно повышается качество производимого бетона, так как исключается необходимость использования загрязнённой воды в процессе производства бетонной смеси из компонентов утилизации. А также повышается качество производства работ при монолитном строительстве, так как в этом случае необходимо обеспечить непрерывность подачи новой порции подвижного бетона до того, как бетон, ранее уложенный в опалубку, застынет. При применении данного способа сокращается время от производства бетона до укладки его в опалубку. Между основными слоями бетона укладывается связующий слой свежего бетона, который обеспечит непрерывность бетонирования.

Изобретение относится к области строительства, в частности к способам приготовления смесей, содержащих вяжущие компоненты, например бетон. Способ получения бетонной смеси с утилизацией ранее полученных остатков этой смеси содержит следующие этапы: в резервуар с утилизируемыми остатками бетонной смеси, состав которой известен, загружают заданное системой управления процессом количество инертных компонентов, входящих в состав утилизируемых остатков бетонной смеси, и выполняют очистку стенок резервуара от утилизируемых остатков бетонной смеси механическим воздействием, получая таким образом смесь инертных компонентов с утилизируемыми остатками бетонной смеси; полученную смесь загружают в смеситель, освобождая резервуар, взвешивают загруженную в смеситель массу этой смеси и сохраняют полученные данные в системе управления процессом; после сухой очистки стенок резервуара в освобожденный резервуар заливают заданное системой управления процессом количество воды для дополнительного удаления оставшейся в резервуаре утилизируемой бетонной смеси со стенок резервуара; полученную смесь загружают в смеситель; производят повторное взвешивание, определяя суммарную массу загруженной смеси после сухой очистки вместе со смесью после мокрой очистки, и сохраняют полученные данные в системе управления процессом; система управления процессом на основании полученных данных результатов взвешиваний смесителя на предварительных этапах и сведений о загруженном количестве и составе инертных компонентов и воды определяет количество необходимых компонентов для производства бетонной смеси с конкретным составом компонентов, требуемых для загрузки в смеситель; дополнительные компоненты в требуемом количестве загружают в смеситель и производят их перемешивание до получения бетонной смеси. Изобретение упрощает технологический цикл утилизации остатков бетонной смеси. 1 з.п. ф-лы, 2 ил., 4 табл.

1. Способ получения бетонной смеси с утилизацией ранее полученных остатков этой смеси, в соответствии с которым выполняют следующие этапы:

а) в резервуар с утилизируемыми остатками бетонной смеси, состав которой известен, загружают заданное системой управления процессом количество инертных компонентов, входящих в состав утилизируемых остатков бетонной смеси, и выполняют механическую очистку стенок резервуара, далее называемую «сухой очисткой», от утилизируемых остатков бетонной смеси механическим воздействием загруженных инертных компонентов на утилизируемые остатки бетонной смеси на стенках резервуара, получая, таким образом, смесь инертных компонентов с утилизируемыми остатками бетонной смеси, далее называемую «смесь после сухой очистки»;

б) полученную смесь после сухой очистки загружают в смеситель, освобождая резервуар, взвешивают загруженную в смеситель массу этой смеси после сухой очистки и сохраняют полученные данные в системе управления процессом;

в) после сухой очистки стенок резервуара в освобожденный резервуар заливают заданное системой управления процессом количество воды для дополнительного удаления оставшейся в резервуаре утилизируемой бетонной смеси со стенок резервуара, далее называемое «мокрая очистка»;

г) полученную смесь, далее называемую «смесь после мокрой очистки», загружают в смеситель, и производят повторное взвешивание, определяя суммарную массу загруженной смеси после сухой очистки вместе со смесью после мокрой очистки, и сохраняют полученные данные в системе управления процессом;

д) система управления процессом, на основании полученных данных результатов взвешиваний смесителя на этапах «б» и «г», а также сведений о загруженном количестве и составе инертных компонентов и воды, определяет количество необходимых компонентов для производства бетонной смеси с конкретным составом компонентов, требуемых для загрузки в смеситель;

е) дополнительные компоненты в требуемом количестве загружают в смеситель и производят их перемешивание до получения бетонной смеси.

2. Способ получения бетонной смеси с использованием ранее полученных остатков этой смеси по п.1, в соответствии с которым на этапе «в» в воду добавляют химические добавки, присутствующие в рецептуре бетонной смеси.

| CN 102320082 A, 18/01/2012 | |||

| DE 19723687 A1, 10.12.1998 | |||

| US 5695280 A1, 09.12.1997 | |||

| CN 106079102 A, 09.11.2016 | |||

| US 6682655 B2, 27.01.2004 | |||

| СПОСОБ И ЛИНИЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СМЕШАННЫХ ОТХОДОВ | 2005 |

|

RU2279934C1 |

Авторы

Даты

2018-09-19—Публикация

2017-11-22—Подача