Изобретение относится к ремонтному материалу и способу его получения и может быть использовано для ремонта и восстановления монолитных и сборных цементобетонных покрытий аэродромов и дорог, мостов и водопропускных сооружений, бетонных и железобетонных изделий и конструкций общегражданского назначения.

Из уровня техники известен способ и состав ремонтной смеси, которые могут быть использованы при изготовлении изделий из корундовых жаростойких бетонов, при этом технический результат заключается в повышении температуры начала деформации под нагрузкой 0,2 МПа, термической стойкости и водостойкости изделий из корундового жаростойкого бетона (см. патент РФ №2668594, МПК С04В 28/26, 02.10.2018)

Недостатком известного решения являются низкие эксплуатационные свойства полученной ремонтной смеси.

Из уровня техники известен ремонтный материал, включающий щебень, песок, минеральное вяжущее, добавку, ускоритель твердения на основе цемента, при этом он дополнительно содержит фибру, а в качестве минерального вяжущего используется нормированный портландцемент, в качестве добавки суперпластификатор С-3, в качестве ускорителя твердения сверхбыстротвердеющий цемент на основе сульфоалюмината кальция (см. патент РФ №2369575, МПК С04В 28/14, 10.10.2009).

Недостатком покрытия является ограниченность эксплуатационных функций, низкие эксплуатационные свойства.

Задачей, на решение которой направлено заявляемое техническое решение, является создание сухой строительной смеси, а также способа ее изготовления, которая может быть использована в условиях ограниченного времени работ, например, при ремонте цементобетонных покрытий аэродромов при жестком расписании движения самолетов, и содержащей в своем составе широкодоступные составляющие компоненты, позволяющие обеспечить повышение прочностных характеристик при сжатии и растяжении при изгибе в более короткие сроки, что позволяет ускорить сроки начала эксплуатации ремонтируемых изделий в зависимости от требований заказчиков.

Техническим результатом заявленного изобретения является устранение указанных недостатков, расширение арсенала ремонтных смесей и способов их получения, а также повышение защитных свойств покрытия, что обеспечивает повышение долговечности полученного покрытия и получение покрытия из ремонтной смеси с поверхностью высокого качества.

Указанный технический результат достигается двумя вариантами способа получения ремонтной смеси.

Согласно первому варианту, способ получения ремонтной смеси, включает загрузку в гравитационный смеситель песка, щебня, фракции до 10 мм и 75% портландцемента от его общего содержания, смешение указанных компонентов в течение 3 минут до получения однородной смеси, загрузку в одновальный горизонтальный смеситель оставшегося количества портландцемента, предварительно измельченного до размера частиц от 0,01-0,8 мм в шаровой мельнице, суперпластификатора на основе поликарбоксилатных эфиров, ускорителя твердения в виде нитрата натрия, антивспенивателя, эфира целлюлозы и смешении в течение 5-10 минут, направлении полученной смеси в гравитационный смеситель к полученной однородной смеси и их перемешивании в течение 3 минут, последующего добавления в гравитационный смеситель порошкового электрокорунда, предварительно измельченного в шаровых мельницах футерованных корундовой клепкой до размера частиц 0,1-2 мкм, фибры стальной и окончательном перемешивании в течение 3-5 минут до получения готовой смеси.

Согласно второму варианту, способ получения ремонтной смеси включает загрузку в гравитационный смеситель песка, щебня, фракции до 10 мм и 75% портландцемента от его общего содержания, смешение указанных компонентов в течение 3 минут до получения однородной смеси, загрузку в одновальный горизонтальный смеситель оставшегося количества портландцемента, предварительно измельченного до размера частиц от 0,01-0,8 мм в шаровой мельнице, суперпластификатора на основе поликарбоксилатных эфиров, ускорителя твердения в виде нитрата натрия, антивспенивателя, эфира целлюлозы и смешении в течение 5-10 минут, направлении полученной смеси в гравитационный смеситель к полученной однородной смеси и их перемешивании в течение 3 минут, последующего добавления в гравитационный смеситель порошкового электрокорунда, предварительно измельченного в шаровых мельницах футерованных корундовой клепкой до размера частиц 0,1-2 мкм и окончательном перемешивании в течение 3-5 минут до получения готовой смеси.

Указанный технический результат достигается так же двумя вариантами состава ремонтной смеси, полученной по вышеуказанным вариантам способов.

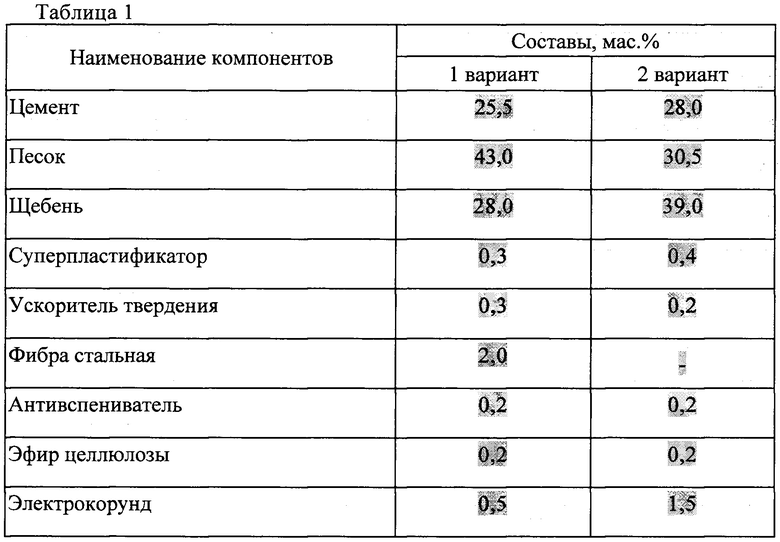

Ремонтная смесь, полученная по первому варианту, содержит цемент, песок, щебень, фракции до 10 мм, суперпластификатор на основе поликарбоксилатных эфиров, ускоритель твердения в виде нитрата натрия, фибру стальную, антивспениватель, эфир целлюлозы, порошковый электрокорунд, при следующем содержании компонентов, мас. %:

Ремонтная смесь, полученная по второму варианту, содержит цемент, песок, щебень, фракции до 10 мм, суперпластификатор на основе поликарбоксилатных эфиров, ускоритель твердения в виде нитрата натрия, антивспениватель, эфир целлюлозы, порошковый электрокорунд, при следующем содержании компонентов, мас. %:

В каждом случае сумма использованных компонентов составляет 100 мас. %.

В сухой смеси в качестве цемента используется нормированный портландцемент, соответствующий требованиям ГОСТ 10178, ГОСТ 965 или по вещественному составу СЕМ I, соответствующие требованиям ГОСТ 31108 и ГОСТ 30515. Также, в зависимости от области применения готовых смесей, может применяться нормированный цемент, соответствующий ГОСТ 10178, цемент соответствующий требованиям ГОСТ 55224 или сульфатостойкий цемент, отвечающий требованиям ГОСТ 22266.

Применение цемента в указанной дозировке 24-30 и 24-26 мас. % соответственно каждому варианту изобретения, указанный состав ремонтной смеси, позволяет обеспечить заявленную прочность при сжатии и растяжении при изгибе в раннем возрасте твердения, а использование указанного нормированного портландцемента увеличивает прочность материала.

В качестве щебня, используют щебень плотных горных пород по ГОСТ 8567 с наибольшей крупностью зерен до 10 мм. Использование щебня в мас. % 39-42 мас. % или 26-27 мас % соответственно каждому из вариантов изобретения, в качестве крупного заполнителя, позволяет создать «скелет» бетона, что позволяет повысить прочность при сжатии.

В качестве песка используют природный песок или песок из отсевов дробления горных пород по ГОСТ 8736 фракции до 5,0 мм. Применение песка в 29-32 и 40-43 мас. % соответственно каждому из вариантов изобретения, в качестве мелкого заполнителя, обеспечивает оптимальную плотность упаковки бетона.

Использование суперпластификатора на основе поликарбоксилатных эфиров в качестве добавки в указанной пропорции 0,2-0,5 мас. % согласно обоим вариантам изобретения, способствует уменьшению соотношения вода/цемент (В/Ц) при заданных расходах портландцемента и ускорителя твердения при сохранении необходимой подвижности. При этом механизм действия суперпластификатора основан на адсорбции своими полярными группами на поверхности гидратирующихся цементных частиц с образованием мономолекулярного слоя, снижающего внутреннее трение в системе «цемент - вода», что повышает пластичность ремонтной смеси при одновременном снижении расхода воды.

Добавка суперпластификатора на основе поликарбоксилатных эфиров, обладающего диспергирующими свойствами, способствует формированию более однородной микроструктуры цементного камня, в то же время обладает воздухововлекающей способностью, а также повышает пластичность ремонтного материала с одновременным уменьшением водопотребности смеси.

Использование в качестве ускорителя твердения нитрита натрия не только ускоряет твердение бетона, но и улучшает его износостойкость, устойчивость к атмосферному влиянию

Введение стальной фибры, согласно первому варианту ремонтной смеси, позволяет увеличить прочность ремонтного материала, повысить качественные показатели материала: увеличить сопротивление статическим нагрузкам, устойчивость к трещинам и износу, рост виброустойчивости; в несколько раз и увеличить срок эксплуатации готового покрытия.

Введение порошкового электрокорунда позволяет увеличить твердость и износостойкость, снизить температуру деформации под нагрузкой и увеличить предел прочности под нагрузкой, что позволяет получить из ремонтной смеси покрытия с поверхностью высокого качества.

Введение антивспенивателя, позволяющего контролировать содержание воздуха в строительном растворе, уменьшает содержание пены и воздуха.

Эфир целлюлозы обладает водоудерживающей способностью, регулируют реологические процессы, повышает способность к температурным воздействиям, эластичность, адгезию и позволяет существенно снизить норму расхода строительного раствора.

Таким образом, выбор указанных материалов был основан на том, что применяемые в составе ремонтной смеси материалы являются недорогими и недефицитными, а также безопасны при эксплуатации.

Экспериментально установлено, что указанные выше свойства ремонтного участка покрытия из предложенной смеси проявляются при сочетании указанных компонентов и в предложенных пропорциях.

Введение в состав сухой строительной смеси указанных выше веществ, в предложенных диапазонах соотношений компонентов смеси, мас. % позволяет обеспечить следующие свойства смесей, для соотношений композиций составов, указанных в таблице 1, приведены в таблице 2.

Пример выполнения способа.

Для получения ремонтной смеси производят загрузку в гравитационный смеситель песка, щебеня, фракции до 10 мм и 75% от необходимого количества портландцемента, смешение в течение 3 минут до получения однородной смеси. В тоже время, параллельно с процессом смешения в гравитационном смесителе, в одновальном горизонтальном смесителе осуществляют смешение оставшегося количества портландцемента (25% от общего содержания), предварительно измельченного до размера частиц от 0,01-0,8 мм в шаровой мельнице, пластификатора, ускорителя твердения, антивспенивателя, эфира целлюлозы в течение 5-10 минут. Затем направляют необходимое количество полученной смеси в указанный выше гравитационный смеситель к полученной вначале однородной смеси. Смешение проводят в течение 3 мин. После перемешивания, в указанный гравитационный смеситель добавляют порошковый электрокорунд, который предварительно измельчают в шаровых мельницах футерованных корундовой клепкой до размера частиц от 0,1 до 2 мкм. Также в гравитационный смеситель загружают фибру стальную. Окончательно перемешивают в течение 3-5 минут до получения готовой смеси. Затем ее выгружают из смесителя, упаковывают и складируют в бункер.

Необходимое количество исходных компонентов выбирают в соответствии с выбранным вариантом осуществления способа. В каждом случае сумма использованных компонентов составляет 100 мас. %.

Постадийная загрузка и заданная последовательность дозирования исходных составляющих компонентов в смеситель, позволяет получить ремонтную смесь высокого качества.

Полученную ремонтную смесь используют следующим способом.

Ремонтный материал по первому варианту - высокопрочный фибробетон специального состава, предназначен для ремонта аэродромной и дорожных покрытий из монолитного бетона и железобетона толщиной не менее 3 см.

Ремонтный материал по второму варианту - высокопрочный бетон специального состава, предназначен для ремонта цементобетонных покрытий аэродромов и дорог с поверхностными разрушениями глубиной более 8 см, а также полной или частичной замены цементобетонных плит.

На подготовительном этапе проводятся разметка дефектного участка, например, аэродромного покрытия, удаление из швов старого герметика и уплотнительного шнура, нарезка пазов.

Разметку линий дефектного участка покрытия производят краской с соблюдением следующего условия: размечаемые линии должны быть параллельны существующим швам покрытия.

Удаление герметика и уплотнительного шнура производят специальными машинами или стальными крючками, с последующей продувкой паза шва сжатым воздухом.

Удаление бетона из дефектных участков при ремонте поверхностных разрушений осуществляется фрезерованием или с использованием ударного инструмента. В соответствии с существующими нормативными требованиями для предотвращения образования микротрещин в ремонтируемом покрытии и соблюдения глубины вырубки при работе ударного инструмента требуется выполнять оконтуривание дефектного участка и нарезку дополнительных пазов.

Нарезку пазов производят алмазными дисками продольными полосами на глубину удаляемого дефектного слоя бетона (но не менее 4 см). При этом в качестве ремонтной смеси, используют смесь по первому варианту, содержащую фибру.

При ремонтных работах по частичной или полной замене бетона плит, например, аэродромного или дорожного покрытия нарезка пазов в дефектных плитах осуществляется на всю глубину покрытия (более 8 см). При этом в качестве ремонтной смеси, используют смесь по второму варианту.

Размеры блоков, на которые должны быть распилены дефектные плиты, устанавливаются в каждом конкретном случае расчетом в зависимости от толщины плит и характеристик имеющихся грузоподъемных механизмов.

После завершения подготовительного этапа приступают непосредственно к ремонтным работам: удаляют бетон из дефектного участка. Вырубку бетона из дефектного участка во избежание образования трещин в бетоне отремонтированного покрытия производят с использованием маломощного ударного электроинструмента.

Стенки вырубки должны быть вертикальными, а дно вырубки выполняется горизонтальным. Глубина вырубки должна быть не менее глубины скола.

Далее очищают и обеспыливают поверхность освобожденной от бетона полости участка. Очистку поверхности от шлама выполняют металлическими щетками с последующей промывкой поверхности водой под напором и продувкой сжатым воздухом.

После очистки устанавливают прокладку (мягкую опалубку) толщиной, равной ширине существующего шва, если производится удаление сколов шва, увлажняют поверхность участка и обрабатывают с помощью кистей или щеток цементным клеем с расходом 0,8-1,2 л/м2. При этом поверхность бетона должна быть влажной, но на ней не должно быть свободной воды. Цементный клей следует приготавливать в емкости объемом 10…15 л. Требуемый расход воды для приготовления клея составляет 3…3,5 л на 10 кг сухой смеси. При наличии арматуры в месте скола ее, как правило, сохраняют, очищая от остатков бетона.

После очистки, промывки водой и нанесения клея разрезают мешки с сухой смесью, приготавливают ремонтный материал путем его затворения водой из расчета, например, 81 г воды на 1 кг сухой смеси, перемешивают и полученный раствор укладывают в образовавшуюся полость. Приготовление ремонтной смеси следует начинать непосредственно перед укладкой, т.е. не позднее, чем через 15 минут после нанесения на поверхность бетона ремонтируемого участка цементного клея.

После укладки ремонтный материал уплотняют путем использования площадочного вибратора или виброрейки за 1-2 прохода по одному следу. При небольших объемах работ производится ручная трамбовка.

Далее осуществляют уход за уложенным ремонтным материалом путем нанесения на его поверхность шероховатости и пленкообразующего материала, а также, если это необходимо, тепловую обработку свежеуложенной бетонной смеси, удаляют прокладку (мягкую опалубку) из шва и выполняют герметизацию шва.

Тепловую обработку проводят при температуре окружающего воздуха менее 15°С, при этом ремонтируемый участок покрытия до нанесения на подготовленную поверхность бетона цементного клея должен быть подвергнут предварительному подогреву.

Тепловая обработка свежеуложенной бетонной смеси должна осуществляться сразу после окончательной отделки поверхности покрытия посредством накрытия уложенной бетонной смеси минераловатными теплоизоляционными матами.

Выгрузку бетонной смеси на ремонтируемый участок, ее распределение по площади участка, уплотнение и отделку поверхности следует осуществлять в максимально укороченные сроки.

При ремонте сколов кромок бетонных плит, если ширина скола меньше, чем в 1,5 раза его высоты, в горизонтальную и вертикальную полки следует установить анкеры из арматурной стали периодического профиля диаметром 10…12 мм.

Установку анкеров следует производить в заранее высверленные перфоратором отверстия диаметром на 1…2 мм больше, чем диаметр анкера. Анкеры должны быть склеены с внутренней поверхностью отверстий по всей их глубине.

Для испытания изготавливаются контрольные образцы-балочки.

Определение плотности бетона из ремонтного материала проводится в соответствии с требованиями ГОСТ 12730.1-78 методом гидростатического взвешивания на электронных весах GP 6100-G. Взвешивание образцов проводится с точностью до 0,1 г.

Испытание по прочности на растяжение при изгибе для образцов-балочек 40×40×160 мм проводится по ГОСТ 310.4-81 на испытательной машине ИМ-4а, а для образцов-балок 70×70×280 мм по ГОСТ 10180-90 - на гидравлическом прессе ИП 100-1.

Испытания по определению прочности на сжатие образцов проводятся в соответствии с ГОСТ 10180-90 на гидравлическом прессе ИП 1000.0.

Усадочные деформации ремонтного материала определяются на образцах-балочках размером 40×40×160 мм с использованием оптического измерителя деформаций ИЗВ-1 (цена деления - 0,001 мм). Испытания проводятся в соответствии с требованиями ГОСТ 24544-81.

Определение морозостойкости образцов производится в соответствии с требованиями ГОСТ 10060.0-95 и ГОСТ 10060.2-95.

Адгезионные свойства (прочность сцепление ремонтного материала со старым бетоном) определяются по ГОСТ 10180-90.

Подвижность ремонтной смеси оценивали по расплыву конуса на встряхивающем столике по ГОСТ 310.4-81.

Сохраняемость удобоукладываемости ремонтной смеси оценивали путем сравнительных испытаний по определению расплыва конуса по ГОСТ 310.4-81 сразу после приготовления ремонтного состава и затем через 5, 10, 15…30 минут после начального определения. Оценка сохраняемости удобоукладываемости характеризовалась временем, при котором расплыв конуса затворенной водой ремонтной смеси уменьшается на 10% по сравнению с начальным определением.

Возможность осуществления заявляемой ремонтной смеси для ремонтно-восстановительных работ подтверждается использованием в ней недорогих строительных материалов, обладающих оптимальными эксплуатационными характеристиками со свойствами, обеспечивающими качественное восстановление цементобетонных покрытий, существующих и применяемых в области строительных ремонтно-восстановительных работ, в том числе на уровне функционального обобщения, с достижением технического результата, заключающегося в повышении защитных свойств покрытия, обеспечении повышения долговечности полученного покрытия и получение покрытия с поверхностью высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИТА ЗАДАННОЙ КОЛОРИСТИКИ В ТЕХНОЛОГИИ СТРОИТЕЛЬНОЙ 3D-ПЕЧАТИ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2020 |

|

RU2762841C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729085C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729086C1 |

| МЕЛКОЗЕРНИСТАЯ САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2603991C1 |

| САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632795C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729283C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| Сырьевая смесь для строительной 3D-печати | 2024 |

|

RU2839156C1 |

Настоящее изобретение относится к способу получения ремонтной смеси (варианты) и ремонтной смеси (варианты). Технический результат - повышение прочности при сжатии и растяжении в короткие сроки. В способе получения ремонтной смеси (1), включающем загрузку в гравитационный смеситель песка, щебня фракции до 10 мм и 75% портландцемента от его общего содержания, смешение указанных компонентов в течение 3 минут до получения однородной смеси, загрузку в одновальный горизонтальный смеситель оставшегося количества портландцемента, предварительно измельченного до размера частиц от 0,01-0,8 мм в шаровой мельнице, суперпластификатора на основе поликарбоксилатных эфиров, ускорителя твердения в виде нитрата натрия, антивспенивателя, эфира целлюлозы и смешение в течение 5-10 минут, направление полученной смеси в гравитационный смеситель к полученной однородной смеси и их перемешивание в течение 3 минут, последующее добавление в гравитационный смеситель порошкового электрокорунда, предварительно измельченного в шаровых мельницах футерованных корундовой клепкой до размера частиц 0,1-2 мкм, фибры стальной и окончательное перемешивание в течение 3-5 минут до получения готовой смеси. В варианте способа получения ремонтной смеси (2) не используют фибру стальную. Ремонтная смесь, полученная способами 1 и 2, содержит цемент, песок, щебень фракции до 10 мм, суперпластификатор на основе поликарбоксилатных эфиров, ускоритель твердения в виде нитрата натрия, антивспениватель, эфир целлюлозы, порошковый электрокорунд при указанном соотношении. При этом ремонтная смесь, полученная способом (2), не содержит в составе фибру стальную. 4 н.п. ф-лы, 2 табл.

1. Способ получения ремонтной смеси, включающий загрузку в гравитационный смеситель песка, щебня фракции до 10 мм и 75% портландцемента от его общего содержания, смешение указанных компонентов в течение 3 минут до получения однородной смеси, загрузку в одновальный горизонтальный смеситель оставшегося количества портландцемента, предварительно измельченного до размера частиц от 0,01-0,8 мм в шаровой мельнице, суперпластификатора на основе поликарбоксилатных эфиров, ускорителя твердения в виде нитрата натрия, антивспенивателя, эфира целлюлозы и смешение в течение 5-10 минут, направление полученной смеси в гравитационный смеситель к полученной однородной смеси и их перемешивание в течение 3 минут, последующее добавление в гравитационный смеситель порошкового электрокорунда, предварительно измельченного в шаровых мельницах футерованных корундовой клепкой до размера частиц 0,1-2 мкм, фибры стальной и окончательное перемешивание в течение 3-5 минут до получения готовой смеси.

2. Способ получения ремонтной смеси, включающий загрузку в гравитационный смеситель песка, щебня фракции до 10 мм и 75% портландцемента от его общего содержания, смешение указанных компонентов в течение 3 минут до получения однородной смеси, загрузку в одновальный горизонтальный смеситель оставшегося количества портландцемента, предварительно измельченного до размера частиц от 0,01-0,8 мм в шаровой мельнице, суперпластификатора на основе поликарбоксилатных эфиров, ускорителя твердения в виде нитрата натрия, антивспенивателя, эфира целлюлозы и смешение в течение 5-10 минут, направление полученной смеси в гравитационный смеситель к полученной однородной смеси и их перемешивание в течение 3 минут, последующее добавление в гравитационный смеситель порошкового электрокорунда, предварительно измельченного в шаровых мельницах футерованных корундовой клепкой до размера частиц 0,1-2 мкм, и окончательное перемешивание в течение 3-5 минут до получения готовой смеси.

3. Ремонтная смесь, полученная способом по п. 1, содержащая цемент, песок, щебень фракции до 10 мм, суперпластификатор на основе поликарбоксилатных эфиров, ускоритель твердения в виде нитрата натрия, фибру стальную, антивспениватель, эфир целлюлозы, порошковый электрокорунд, при следующем содержании компонентов, мас. %:

4. Ремонтная смесь, полученная способом по п. 2, содержащая цемент, песок, щебень фракции до 10 мм, суперпластификатор на основе поликарбоксилатных эфиров, ускоритель твердения в виде нитрата натрия, антивспениватель, эфир целлюлозы, порошковый электрокорунд, при следующем содержании компонентов, мас. %:

| Состав и способ изготовления корундового жаростойкого бетона | 2016 |

|

RU2668594C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2351562C1 |

| СТЕКЛОФИБРОБЕТОН (ВАРИАНТЫ) | 2005 |

|

RU2301207C1 |

| МЕЛКОЗЕРНИСТАЯ САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2603991C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

| DE 1984837 C2, 19.09.2002 | |||

| DE 1484125 A1, 06.02.1969. | |||

Авторы

Даты

2020-12-07—Публикация

2020-02-26—Подача