Изобретение относится к теплоэнергетике и может использоваться при сжигании высокозольных углей в кипящем слое, в частности высокозольных углей Экибастузского бассейна Казахстана и ряда месторождений России.

Известны устройства для двухступенчатого сжигания твердого высокозольного мелкозернистого топлива (угля) в кипящем слое [Сидельковский Л.Н., Юренев В.Н. Котельные установки промышленных предприятий. 2009. М., Бастет. 528 с.], в соответствии с которыми в качестве первой ступени используются топки кипящего слоя, где производится тепловая подготовка топлива (прогрев, подсушка с выделением горючих со сжиганием и частичное окисление коксового остатка). Вторая ступень топки фактически является камерой дожигания горючего газа, поступающего из камеры топки кипящего слоя, и летучих мелких и мельчайших частиц топлива, выносимых газообразными продуктами сгорания кипящего слоя. Недостатком этих устройств является большой механический недожог в мелких летучих частицах твердого топлива, выходящих из камеры дожигания, поскольку время пребывания частиц в камере ограничено временем пролета частиц.

Для уменьшения величины механического уноса предусматривались различные устройства, обеспечивающие увеличение времени пребывания твердых летучих частиц продуктов сгорания кипящего слоя, например, путем возврата уловленного выноса твердых летучих золо-коксовых частиц в топку кипящего слоя или в ее надслоевой объем.

Процесс горения измельченного угля в кипящем слое в зависимости от зольности угля и прочностных свойств золы сопровождается или постоянным уменьшением размеров золо-коксовых частиц до размера уноса из слоя, или сохранением зольного каркаса частиц вплоть до почти полного выгорания из них углерода. В первом случае, характерном для малозольных углей, кипящий слой работает без накопления в нем тонкодисперсного зольного материала, но с большим уносом сравнительно мелких золо-коксовых частиц, которые необходимо дожигать. Во втором случае унесенные из кипящего слоя золо-коксовые частицы в процессе дальнейшего сжигания практически сохраняют свои размеры, что является препятствием для дожигания кокса, находящегося внутри частиц.

Известно устройство для сжигания топлива в кипящем слое заключающееся в подаче твердого топлива и воздуха в кипящий слой, отводе продуктов горения, отделении из них высокозольного твердого остатка (золы) и малозольного несгоревшего топлива и возврат последнего в кипящий слой [Патент РФ №1574987, кл. F23С 11/02. 1990].

Недостатком этого устройства является то, что уловленная фракция, состоящая из недогоревших твердых частиц топлива и летучей золы, ранее уже была вынесена продуктами сгорания топлива кипящего слоя, поэтому твердые частицы, направляемые в надслоевой объем кипящего слоя, не достигнут поверхности кипящего слоя, а догорание твердых частиц топлива будет происходить в результате многократного повторения этого цикла. В результате этого процесса, поскольку циркулирующая смесь продуктов сгорания забалластирована твердыми дисперсными частицами, снижается тепловая мощность котла. Эти отрицательные особенности организации процесса дожигания частиц крупных фракций в наибольшей мере проявляются при сжигании высокозольных твердых топлив.

Известно устройство для сжигания в кипящем слое измельченных твердых топлив, в котором в нижней части камеры сгорания устанавливается нижняя топка кипящего слоя, а в ее топочном объеме (над слоевым объемом кипящего слоя) устанавливается верхняя топка кипящего слоя, причем недогоревшие частицы топлива в верхнем кипящем слое отбираются и направляются в нижнюю топку кипящего слоя, дутьевой воздух подается импульсно, с длительностью импульса подачи воздуха 0,1-0,3 с и с промежутком между импульсами 3-5 с [Патент РФ №1765616, кл. F23С 11/02. 1992].

Недостатком данного устройства является необходимость использования частиц твердого топлива, близкого к монодисперсному размеру, что связано со следующими причинами. При движении частиц твердого материала в газообразной среде характерная частота ω, определяющая скорость осаждения твердых частиц при плотности частиц ρ>>ρg (плотности газообразных продуктов сгорания), ω ≈ 13,5 (ρ/ρg)3/2νg/d2, где νg - кинематическая вязкость газообразных продуктов сгорания [Фортье А. Механика суспензий. 1971. 264 с. (стр. 113.)]. Поэтому указанный диапазон частот, подходящий, например, для частиц мелкой фракции с d=0,1 мм, будет в 100 раз отличаться от величины характерной частоты для частиц с размером 1 мм. Фактически это будет проявляться в том, что крупные частицы останутся практически неподвижными, поскольку не будут успевать перемещаться в соответствии с импульсной подачей воздуха. Если же диапазон частот будет соответствовать частицам крупной фракции с d=1 мм, то частицы мелкой фракции, перемещающиеся практически со скоростью газообразного потока, практически не успеют образовать кипящий слой в верхней топке кипящего слоя. То есть частицы мелкой фракции будут сгорать в результате многократного повторения этого цикла, что является неэффективным техническим решением.

Известно топочное устройство с циркулирующим кипящим слоем, согласно которому (раздробленное) измельченное топливо подают в топку кипящего слоя, в надслоевом объеме которого продукты сгорания разделяются на два потока, первый поток направляют на улавливание и разделение летучей золы и недогоревших твердых частиц топлива с последующим возвратом последних в кипящий слой для повторного дожигания, а второй поток направляют в утилизационный отсек, в котором вначале происходит предварительное накопление оседающих частиц зольных и золо-коксовых частиц, которые затем периодически направляются в кипящий слой [Патент РФ №2028543, кл. F23С 10/10. 1995].

Недостатком этого устройства является то, что уловленные фракции первой части потока, состоящие из недогоревших летучих твердых частиц топлива, ранее уже были вынесены продуктами сгорания топлива кипящего слоя, то есть являются летучими продуктами сгорания топки кипящего слоя. Поэтому твердые частицы, направляемые в надслоевой объем кипящего слоя, не достигнут поверхности кипящего слоя, а догорание твердых частиц топлива будет происходить в результате многократного повторения этого цикла. Уловленные фракции второй части потока направляют непосредственно в кипящий слой и, по этой причине сгорание частиц будет частично происходить и в кипящем слое, но время пребывания этих частиц в кипящем слое будет небольшим, поскольку кинематические параметры воздуха, подаваемого на газораспределительную решетку, определяются крупностью частиц исходного топлива, а не недогоревших взвесенесущих твердых золо-коксовых частиц, вследствие чего нахождение золо-коксовых частиц в кипящем слое будет непродолжительным, а их догорание, в основном, будет происходить в надслоевом объеме топки. Подача уловленных частиц второй части потока в кипящий слой происходит непосредственно под вертикальной рециркуляционной перегородкой, вследствие чего неизбежно возникат замкнутая циркуляции части уловленных частиц, что также снижает эффективность работы топочного устройства. Отмеченные недостатки устройств в наибольшей степени проявляются при сжигании высокозольных топлив с прочным золовым скелетом.

Из известных технических решений наиболее близким по технической сущности к заявляемому устройству, выбранным в качестве прототипа, является топочное устройство с циркулирующим кипящим слоем, описанное в патенте [Патент РФ №2028543, кл. F23С 10/10. 1995], в соответствии с которым устройство содержит топку циркулирующего кипящего слоя, снабженную газораспределительной решеткой, с подачей первичного и вторичного воздуха, подключенную на выходе последовательно к уловителям крупнофракционного уноса и летучей золы, часть крупнофракционного уноса эжектором по линии пневмотранспорта направляют на дожигание в кипящий слой, а оставшуюся часть крупнофракционного уноса гранулируют с летучей золой и также направляют на дожигание в циркулирующий кипящий слой.

Недостатком такого устройства является то, что уловленный крупнофракционный унос ранее уже был вынесен продуктами сгорания кипящего слоя. Поэтому крупнофракционные твердые частицы, направляемые в надслоевой объем кипящего слоя, не достигнут поверхности кипящего слоя, а догорание этих золо-коксовых частиц топлива будет происходить в результате многократного повторения этого цикла.

При совместном гранулировании крупнофракционного уноса и летучей золы размер гранул может быть таким, что гранулы достигнут собственно кипящего слоя, что, несомненно, является положительным фактором. Однако для получения таких гранул необходимо, как отмечено в патенте, использование цементирующих присадок. Такое техническое решение приводит к ухудшению характеристик гранулированного топлива, а именно повышению его зольности, что снижает техническую и экономическую эффективность известного способа.

Целью изобретения является создание условий для более полного дожигания летучих фракций золо-коксовых частиц в кипящем слое, что ведет к возрастанию зольности золо-шлаковых отходов, а значит к повышению к.п.д. устройства, экономичности и надежности работы при сжигании высокозольных топлив.

Указанные цели достигаются тем, что устройство для сжигания твердого топлива в кипящем слое содержит топку кипящего слоя первой ступени, снабженную газораспределительной решеткой, системой подачи первичного и вторичного воздуха, подключенную на выходе последовательно к уловителям крупнофракционного уноса и летучей золы, при этом в уловителях установлены топки кипящего слоя второй ступени (для крупнофракционного уноса) и третьей ступени (для летучей золы), снабженных газораспределительными решетками и системами подачи первичного и вторичного воздуха и отвода золы.

Как вариант исполнения, при реконструкции существующих котельных установок, а именно дооборудовании их предтопками кипящего слоя, в качестве места расположения кипящего слоя третьей ступени возможно использование топки реконструируемого котла.

В результате сжигания измельченного топлива в топке кипящего слоя первой ступени образуется поток летучих продуктов сгорания кипящего слоя первой ступени, содержащий твердые золо-коксовые частицы. При поступлении в уловитель из потока твердых частиц последовательно выделяются крупнофракционные частицы и летучая зола.

В уловителе крупнофракционного уноса золо-коксовые частицы поступают на сжигание в топку кипящего слоя второй ступени. При этом их сжигание в кипящем слое происходит в оптимальном режиме, соответствующем крупности золо-коксовых частиц крупнофракционного уноса. Если зольный осадок выгоревших частиц прочный, то он удаляется из кипящего слоя. Если в процессе горения крупность золо-коксовых частиц уменьшилась, то они самостоятельно поступают в уловитель летучей золы.

В уловителе летучей золы золо-коксовые частицы поступают на сжигание в топку кипящего слоя третьей ступени. При этом их сжигание в кипящем слое происходит в оптимальном режиме, соответствующем крупности золо-коксовых частиц летучей золы.

Наличие трех топок кипящего слоя работающих в оптимальном режиме в части соответствия крупности частиц топлива, поступающего на сжигание, обеспечивает повышение зольности отходов и расширяет возможности регулирования режима работы установки в целом.

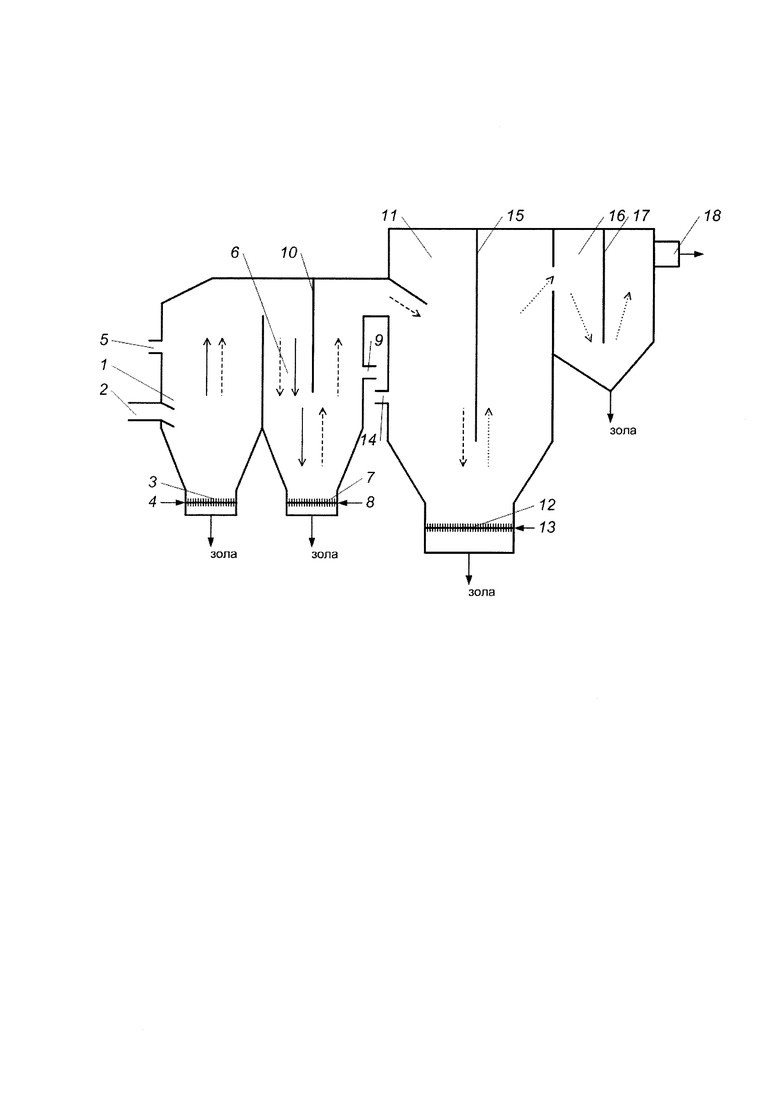

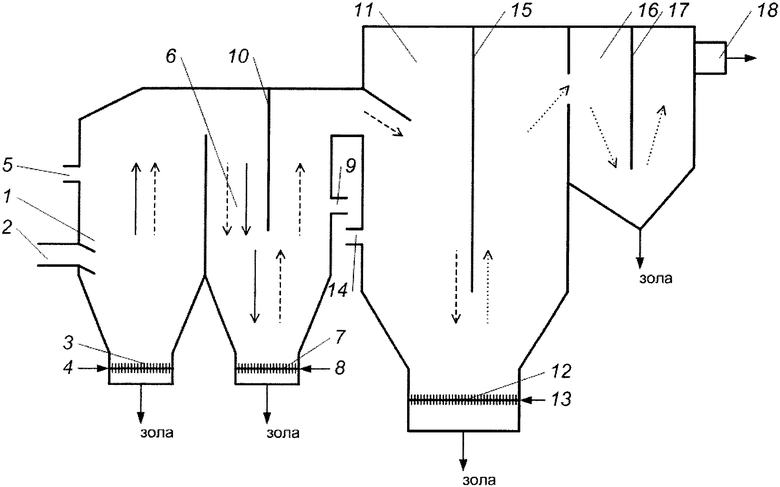

На чертеже показана принципиальная схема устройства.

Устройство содержит топку кипящего слоя первой ступени 1, питатель твердого топлива 2, воздухораспределительную решетку 3, сопло подачи первичного воздуха 4, сопла подачи вторичного воздуха 5, топку кипящего второй ступени 6, воздухораспределительную решетку 7, сопло подачи первичного воздуха 8, сопла подачи вторичного воздуха 9, разделительную перегородку 10, топку кипящего слоя третьей ступени 11, газораспределительную решетку 12, сопло подачи первичного воздуха 13, сопла подачи вторичного воздуха 14, разделительную перегородку 15, уловитель мелкодисперсной летучей золы 16, разделительную перегородку 17 и золоуловитель 18.

На чертеже не показаны устройства для вывода золы из топок первой, второй и третьей ступеней.

Устройство для сжигания твердого топлива работает следующим образом.

Предварительно дробленная и измельченная до заданной крупности смесь твердого топлива и известняка, необходимого для связывания серы, питателем 2 вводится в топочную камеру первой ступени с кипящим слоем инертного материала. Первичный воздух, обеспечивающий псевдоожижение смеси, подают соплом 4 на газораспределительную решетку 3, а вторичный воздух для дожигания летучих продуктов горения в надслоевом объеме - через сопла 5. Далее летучие продукты горения, содержащие газообразные продукты горения, крупнофракционные частицы и летучую золу, поступают в топочный объем топки кипящего слоя второй ступени 6, являющийся первой секцией уловителя. При обтекании разделительной перегородки 10 крупнофракционные частицы осаждаются на газораспределительную решетку 7. Подачу первичного и вторичного воздуха в топку кипящего слоя второй ступени осуществляют через сопла 8 и 9 соответственно. Частицы летучей золы поступают в топку третьей ступени 11. При обтекании перегородки 15 твердые частицы летучей золы осаждаются на газораспределительную решетку 12. Подача первичного и вторичного воздуха в топку кипящего слоя третьей ступени осуществляют через сопла 13 и 14 соответственно. Далее летучие продукты сжигания, содержащие частицы тонкодисперсных фракций, поступают в уловитель 16, в котором за счет обтекания перегородки 17 твердые частицы этих фракций осаждают, а газообразные продукты через золоуловитель 18 сбрасывают в окружающую среду.

При необходимости, например для предотвращения расплавления золы, в надслоевой объем топочной камеры первой ступени возможна подача распыленной воды, которая не только понижает температуру продуктов сгорания, но и является дополнительным окислителем по отношению к продуктам сгорания. Аналогичное решение можно использовать и при регулировании процесса сжигания в топочных камерах кипящего слоя второй и третьей ступеней.

При работе устройства для сжигания твердого топлива устанавливается непрерывное прямоточное движение продуктов сжигания в топочной камере первой ступени, в результате чего будет отсутствовать балластирование вторичными золо-шлаковыми частицами, как имеет место в известных технических решениях. Крупные золовые частицы, не увлеченные летучими продуктами сгорания, удаляются из зоны кипящего слоя традиционными методами.

В топочной камере второй ступени устанавливается внутритопочная циркуляция со встречным движением осаждающихся крупнофракционных твердых золо-шлаковых частиц и встречным, восходящим, потоком летучей золы выгоревших в кипящем слое второй ступени зольных частиц. В случае если в процессе сжигания золо-коксовые частицы не измельчаются и не приобретают свойство летучести, они удаляются из зоны кипящего слоя традиционными методами. При необходимости, например для поддержания и стабилизации постоянного температурного режима при значительных колебаниях подачи золо-шлаковых частиц, возможна организация дополнительной подачи в слой инертного наполнителя, который в силу тепловой инерционности будет поддерживать температуру кипящего слоя.

Наличие топок кипящего слоя второй ступени и третьей ступени позволяет организовать отвод золо-коксовых частиц даже в случае частиц с большой прочностью зольного остатка, поскольку время пребывания частиц в кипящем слое регулируется и определяется из условия практически полного окисления кокса, входящего в состав крупнофракционных частиц и летучей золы.

Наличие трех разделенных функционально топок кипящего слоя позволяет в наибольшей степени организовать сжигание в каждой ступени при оптимальных параметрах, расширяет эксплуатационные возможности оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСТАДИЙНЫЙ СПОСОБ СЖИГАНИЯ В КИПЯЩЕМ СЛОЕ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 2017 |

|

RU2667858C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО УГЛЯ, В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА | 2004 |

|

RU2270957C1 |

| Способ сжигания в кипящем слое и устройство для его осуществления | 1987 |

|

SU1574987A1 |

| СПОСОБ СЖИГАНИЯ | 1990 |

|

RU2006746C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2716961C2 |

| СПОСОБ СЖИГАНИЯ КАВИТАЦИОННОГО ВОДОУГЛЕРОДНОГО ТОПЛИВА ИЗ НЕФТЯНОГО КОКСА В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534652C1 |

| Устройство для сжигания топлива в кипя-щЕМ СлОЕ | 1979 |

|

SU836458A1 |

| СПОСОБ СЖИГАНИЯ ДРОБЛЕНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078283C1 |

| Котел с топкой кипящего слоя | 1990 |

|

SU1755008A1 |

| СПОСОБ СЖИГАНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА ВТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА, СНИЖАЮЩИЙ ОБРАЗОВАНИЕ ВРЕДНЫХ ВЫБРОСОВ ОКСИДОВ АЗОТА И СЕРЫ | 2013 |

|

RU2546351C2 |

Изобретение относится к теплоэнергетике и может использоваться при сжигании высокозольных углей в кипящем слое, в частности высокозольных каменных углей. Устройство для сжигания твердого топлива в кипящем слое содержит топку кипящего слоя первой ступени, снабженную газораспределительной решеткой, системой подачи первичного и вторичного воздуха, подключенной на выходе последовательно к уловителям крупнофракционного уноса и летучей золы, в уловителях установлены топки кипящего слоя второй ступени для крупнофракционного уноса и третьей ступени для летучей золы, снабженные газораспределительными решетками и системами подачи первичного и вторичного воздуха и отвода золы. Наличие трех разделенных функционально топок кипящего слоя позволяет в наибольшей степени организовать сжигание в каждой ступени при оптимальных параметрах, расширяет эксплуатационные возможности оборудования. Технический результат - создание условий для более полного дожигания летучих фракций золо-коксовых частиц в кипящем слое, что ведет к возрастанию зольности золо-шлаковых отходов, а значит, к повышению к.п.д. устройства, экономичности и надежности работы при сжигании высокозольных топлив. 1 ил.

Устройство для сжигания твердого топлива в кипящем слое содержит топку кипящего слоя первой ступени, снабженную газораспределительной решеткой, системой подачи первичного и вторичного воздуха, подключенной на выходе последовательно к уловителям крупнофракционного уноса и летучей золы, отличающееся тем, что в уловителях установлены топки кипящего слоя второй ступени для крупнофракционного уноса и третьей ступени для летучей золы, снабженные газораспределительными решетками и системами подачи первичного и вторичного воздуха и отвода золы.

| ТОПОЧНОЕ УСТРОЙСТВО С ЦИРКУЛИРУЮЩИМ КИПЯЩИМ СЛОЕМ | 1990 |

|

RU2028543C1 |

| СПОСОБ СЖИГАНИЯ | 1990 |

|

RU2006746C1 |

| Машина для очистки картофеля от шелухи | 1925 |

|

SU4840A1 |

| Установка для газификации горючих сланцев в кипящем слое | 1978 |

|

SU709938A1 |

| Устройство для сжигания топлива | 1977 |

|

SU735866A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2162566C1 |

| US 4854249 A1, 08.08.1989. | |||

Авторы

Даты

2018-09-24—Публикация

2017-06-15—Подача