Настоящее изобретение относится к способу и системе определения по меньшей мере одной характеристики сервоуправляемого механического движения, такого как сочленение манипулятора.

Роботы нашли широкое применение во многих отраслях промышленности. В частности, некоторые отрасли промышленности включают выполнение задач, опасных для здоровья человека, или труд, выполняемый в невыносимых для человека условиях. Другие отрасли промышленности включают повторяющиеся задачи, которые могут быть выполнены роботом более эффективно и точно.

Промышленный робот, как правило, содержит манипулятор, предназначенный для манипулирования или обработки деталей и материалов. Манипулятор обычно имеет рукообразное устройство, состоящее из ряда сегментов, каждый из которых называют звеном. Движение каждого из этих звеньев иногда представляет собой сочетание поступательного движения и вращения вокруг оси. В других случаях движение состоит исключительно из поступательного или вращательного движения. Каждый из этих вариантов движения дает каждому звену степень свободы вокруг или вдоль того, что далее будет называться сочленением. Разновидности сочленения, такие как сферические сочленения, могут быть рассмотрены как сочетания этих простых поступательных или вращательных сочленений, и формальная эквивалентность этих типов сочленений соответствует концепции обобщенных координат, присутствующих в литературе по робототехнике. Соответственно, силы и крутящие моменты считают эквивалентными, как и в случае для положений и углов, соответственно.

Сочленение, как правило, приводят в действие сервоуправляемым мотором, которым управляют посредством обратной связи от измеренного перемещения мотора. Мотор приводит в действие сочленение посредством трансмиссии, которая содержит шестерни и другие элементы передачи для превращения вращения мотора во вращение сочленения. Для целей этой заявки термин трансмиссия необходимо понимать как исключающий мотор. Цель элементов передачи состоит в уменьшении скорости и, таким образом, увеличении крутящего момента.

Трансмиссии являются излишними в так называемых роботах с непосредственным приводом, но, по причине присущих недостатков, которым подвержен этот тип роботов, особенно, что касается устойчивости управления во время силового взаимодействия между исполнительным органом (инструментом) и деталью, почти все современные роботы создают со специальной трансмиссией для каждого сочленения.

Привод необходимо понимать как мотор (со своим исходящим валом) или другой тип устройства, способного преобразовывать энергию в механическое воздействие на трансмиссии. Хотя для целей настоящей заявки трансмиссию не считают частью привода, датчики для измерения угла мотора - считают. Их выходное значение называют положением привода. Угол сочленения обычно измеряют только посредством привода. По этой причине элементы передачи необходимо изготавливать с высокой точностью и качеством, так чтобы движения манипулятора точно соответствовали выполняемому приведению в действие. Однако конечные пользователи, как правило, не хотят принимать увеличение цены, вызываемое применением высококачественных материалов, из-за чего поставщики вынуждены изготавливать манипуляторы с компонентами в более низком ценовом сегменте.

Большинство современных промышленных манипуляторов имеют шесть степеней свободы (СС), т.е. они имеют шесть пар вращательных сочленений и звеньев, которые соединены последовательно. Последнее звено завершается фланцем инструмента или торцевым фланцем для установки исполнительного органа (инструмента). Альтернативой непосредственной установке исполнительного органа на фланец является использование устройства смены инструмента, состоящего из части манипулятора, которая установлена на торцевом фланце манипулятора, и части инструмента, которая обеспечивает установочную поверхность для соответствующего инструмента. Две части устройства смены инструмента являются разъемными и могут быть закреплены на месте с помощью блокирующего механизма, который приводят в действие, например, пневматикой. Это обеспечивает упрощенную смену инструмента. Автоматическая смена инструмента, т.е. без привлечения ручной работы, тогда может быть выполнена путем стыковки робота с выбранным инструментом, который затем прочно прикрепляют к манипулятору с помощью блокирующего механизма устройства смены инструмента.

Движение манипулятора может быть произведено или вручную оператором или автоматически путем выполнения команд в соответствии с программой пользователя, которая определяет задачу робота. В последнем случае манипулятором управляет программа пользователя, загруженная или введенная в контроллер, который управляет манипулятором, направляя его для достижения запрограммированного положения. Такое положение состоит из положения и ориентации для желаемого расположения исполнительного органа. Следовательно, контроллер представляет собой часть робота, которая управляет движением манипулятора, включая его сочленения.

Для поддержки эффективной спецификации положений для исполнительного органа или вручную, или в программе пользователя и, возможно, из данных САПР контроллер содержит кинематическую модель манипулятора. Такая модель включает модель сочленения и звеньев и их геометрических отношений.

При использовании роботов, например промышленных роботов, на производственных площадках очень полезно, если получающееся в результате физическое положение, с определенными допусками, соответствует запрограммированному положению. Если это не так, это означает, что между запрограммированным положением и физическим положением имеется отклонение. Это отклонение может возникать или в одном месте, или во множестве мест вдоль пути, или при любом применении робота. Управление отклонениями пользователем путем настроек в программе пользователя или путем программирования положений (с небольшими отклонениями) в режиме обучения ограничивает повторное использование задач робота и увеличивает затраты на программирование и применение робота.

В ранний век робототехники главные отклонения происходили вследствие несовершенного управления, но с середины 1980-х и далее роботы отклоняются от своего запрограммированного движения в основном из-за характеристик манипулятора в сочетании с недостатком управляющей коррекции погрешностей трансмиссии, что отражается в характеристиках манипулятора. Более конкретно, контроллер часто имеет надлежащую конструкцию и функциональность, но для выполнения такой коррекции ему не хватает актуальных характерных для робота данных относительно отдельного манипулятора. Таким образом, имеется потребность в устранении этих недостатков, чтобы свести к минимуму отклонения между запрограммированными и физическими движениями.

Несмотря на это, в данной области техники известны и другие причины для отклонений от запрограммированного движения. В частности, одной такой причиной могут быть неточности в геометрических характеристиках звена и сочленения, например, вследствие кинематических погрешностей. Кинематические ошибки можно обрабатывать кинематической калибровкой, которая обычно доступна от производителя робота. Другая причина отклонения относится к неточностям в сочленении и механике руки и/или управления динамикой руки во время высокоскоростного движения, таким как насыщение крутящего момента из-за связанных с сочленением или многими телами эффектов. Обычно такие отклонения обрабатываются управлением по модели, предоставляемым производителем робота. Еще одна причина отклонений от запрограммированного положения происходит из неточностей вследствие силового взаимодействия между исполнительным органом манипулятора и деталью, но также из-за силы тяжести и других сил, воздействующих на манипулятор. Такие отклонения также связаны с динамикой сочленения вокруг или вдоль движения сочленения вследствие соответствия техническим условиям и допусков подшипников и других частей сочленения, таких как элементы передачи трансмиссии.

Существует несколько типов решений, которые применяют для измерения и идентификации типов источников упомянутых выше отклонений. Среди них самым обычным являются измерения системами оптического наблюдения. Один тип решения применяет системы внешней калибровки с внешними датчиками, распознающими крутящий момент или положение сочленений или исполнительного органа. Хотя они и применимы для производственных площадок крупного масштаба с большим числом роботов, стоимость таких систем внешней калибровки часто превышает стоимость одного робота. На более мелких производственных площадках, полагающихся на работу одного или нескольких роботов, такие системы внешней калибровки не применяют вследствие непомерно высоких издержек. Один пример такой системы внешней калибровки описан в WO 2012/076038.

Незначительно модифицированная версия системы калибровки вышеописанного типа представлена в статье «Kinematic Calibration by Direct estimation of the Jacobian Matrix» под авторством Bennet, Hollerbach и Henri (представлена на ICRA, 1992, в Ницце, Франция). В статье параметры в матрице Якоби (выражающей зависимость между скоростями конечных точек и скоростями сочленения, или, соответственно, для сил/крутящих моментов) для робота оценивают путем первоначального фиксирования робота в предопределенном положении и последующей активации сочленений робота на основе информации от внешнего датчика силы/крутящего момента, прикрепленного к фланцу инструмента рядом с точкой фиксирования. Альтернативно твердый стержень, который соединен с сочленением на обоих концах, или некоторый другой механизм, который строго определенным образом ограничивает движение манипулятора относительно окружающей среды, может быть использован для ограничения одной или более степеней свободы, но так, что в зажатой конфигурации все же возможны определенные движения. Данные, полученные из набора таких активаций, дают набор матриц, которые используют для вычисления кинематических параметров. Но даже при выполнении кинематической калибровки с помощью основанного на силе/крутящем моменте способе, включающем фиксирование, динамика привода к сочленению остается неучтенной. В результате точность ухудшается, так что этот способ, включающий фиксирование сочленения, на практике не используют. Кроме того, из-за свойств трансмиссии для каждого сочленения отклонения, вызванные динамическими силами и силовыми взаимодействиями с деталью, в современных промышленных приложениях остаются некомпенсированными.

Основываясь на вышеизложенном, целью настоящего изобретения является уменьшение по меньшей мере некоторых недостатков, имеющихся на данном уровне техники в настоящее время.

Более конкретно, имеется потребность в упрощенном и недорогом способе точного определения параметров сочленения для робота для целей калибровки положений и движений робота.

Согласно одной особенности настоящего изобретения предлагается способ определения по меньшей мере одной характеристики сочленения, такого как сочленение манипулятора, причем указанное сочленение приспособлено приводиться в действие по меньшей мере одним приводом, привод приспособлен приводить в действие указанное сочленение посредством трансмиссии, способ включает:

- фиксирование указанного сочленения так, что движение сочленения становится ограниченным, и

- активацию указанной трансмиссии с одновременным отслеживанием по меньшей мере одной величины, связанной с крутящим моментом указанного привода, и по меньшей мере одной величины, связанной с положением привода,

- определение по меньшей мере одного набора выходных значений указанного привода на основании отслеженных величин, указанный набор выходных значений связывают по меньшей мере с одним положением сочленения, и

- определение по меньшей мере одной характеристики сочленения на основании указанного набора выходных значений.

Здесь термин характеристики сочленения необходимо понимать как охватывающий характеристики динамики привод-к-сочленению, соответствующие информации, которую до сих пор было слишком дорого или слишком сложно получать для ее практического применения в робототехнических приложениях.

Одно преимущество вышеописанного способа состоит в том, что характеристики сочленения определяют непосредственно из самого роботизированного манипулятора, что делает калибровку робота более дешевой, чем применение ранее известных способов калибровки. Эти параметры могут или непосредственно быть считаны из сигналов положения и крутящего момента самого робота (если доступны оба), или быть выведены из других сигналов и физических характеристик вместе с данными из измеренного положения привода, полученными из существующих сигналов или датчиков мотора. Например, токи мотора могут быть измерены датчиками, отличающимися от тех, которые предоставляют сигнал крутящего момента, тогда как положение привода может быть определено посредством существующего датчика угла мотора.

Некоторые физические характеристики могут быть использованы для компенсации отклонений, так что они не происходят физически. Физические характеристики также могут быть использованы для настройки управления, относящегося к выполнению способа, которым они получены. Одним примером физических характеристик для настройки производительности может быть частотная характеристика токов мотора, связанных с крутящим моментом привода, который применяют для активации сочленения.

Вышеописанный способ также может включать этапы получения номинальных кинематических параметров и обновления номинальных кинематических параметров на основании по меньшей мере одной определенной характеристики сочленения, определенной согласно этапам способа, описанного ранее. Это имеет преимущество в том, что ошибки в кинематической модели роботизированного манипулятора, из-за погрешностей в сочленении(-ях) манипулятора, могут быть сокращены по сравнению с существующими способами калибровки. Таким образом, калибровка манипулятора, использующая характеристики сочленения вместе с обновленными кинематическими параметрами, обеспечивает более высокую точность положения и повторяемости, чем использующая параметры только из существующей кинематической калибровки.

Другая особенность настоящего изобретения относится к системе для определения по меньшей мере одной характеристики сочленения, такого как сочленение манипулятора, содержащей: по меньшей мере один привод, приспособленный приводить в действие указанное сочленение посредством трансмиссии, фиксирующее устройство, приспособленное ограничивать движение сочленения,

устройство для отслеживания по меньшей мере одной величины, связанной с крутящим моментом указанного привода, и по меньшей мере одной величины, связанной с положением привода;

устройство для определения по меньшей мере одного выходного значения указанного привода, указанное выходное значение соответствует по меньшей мере одному положению сочленения, и

устройство для определения по меньшей мере одной характеристики сочленения на основании указанного по меньшей мере одного выходного значения.

В дополнение к ранее заявленным преимуществам одно дополнительное преимущество такой системы состоит в том, что она делает возможным определение параметров сочленения с помощью самого робота, используя модели трансмиссии, полученные в сочетании с существующими и легко доступными датчиками и сигналами. Эти параметры могут затем быть использованы непосредственно для обновления программ пользователей или опосредованно для обновления сервоуправления сочленений манипулятора для конкретной модели робота (или отдельного робота, например, после определенного времени использования или износа), на которой были выполнены измерения. Все это делается простым и относительно недорогим способом, поскольку единственным внешним элементом, необходимым для измерения характеристик сочленения, является фиксирующий элемент, который применяют для фиксирования подвижной части манипулятора в одной или нескольких точках в рабочей области робота.

Предпочтительные варианты осуществления настоящего изобретения изложены в зависимых пунктах формулы изобретения.

В последующем изобретение будет описано подробно со ссылкой на прилагающиеся чертежи, где:

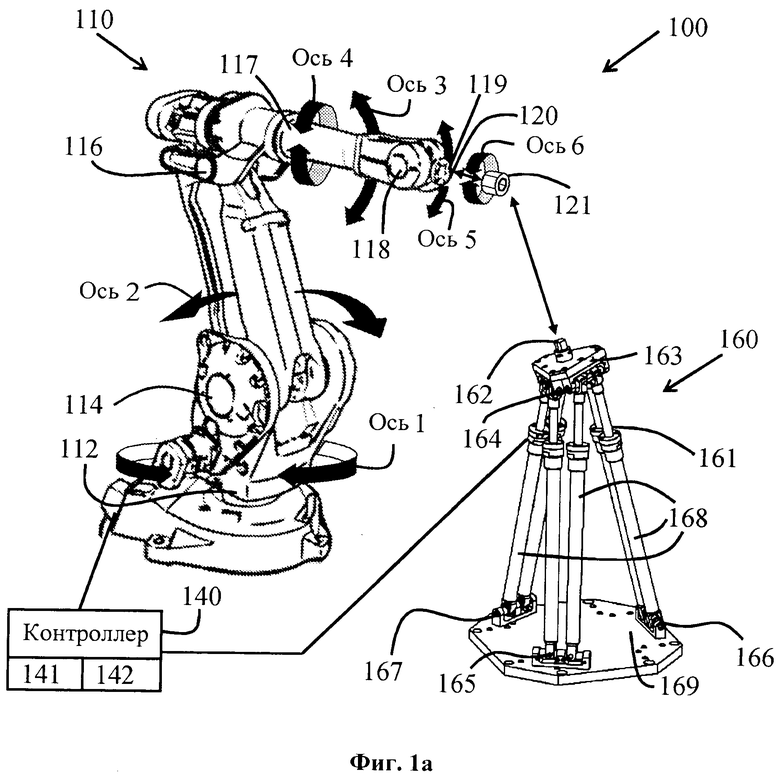

фиг. 1а - изображение системы для определения характеристик сочленения манипулятора согласно одному варианту осуществления настоящего изобретения;

фиг. 1b - изображение установки для определения характеристик одноступенчатого сочленения, которое подобно сочленению манипулятора, такому как обозначенное Ось 2 на фиг. 1a, но для ясности представленное с открытой трансмиссией и простым ручным фиксирующим элементом;

фиг. 1с - крупный план детали, представленной на фиг. 1b, показывающей множество зубчатых колес, принадлежащих трансмиссии, которая является частью фиг. 1b, где указанные зубчатые колеса представлены в сцеплении на одной стороне и зазором на другой стороне;

фиг. 2 - блок-схема способа определения характеристик сочленения манипулятора согласно одному варианту осуществления настоящего изобретения;

фиг. 3 - блок-схема способа определения характеристик сочленения манипулятора согласно одному другому варианту осуществления настоящего изобретения;

фиг. 4 - блок-схема способа определения характеристик сочленения манипулятора согласно еще одному варианту осуществления настоящего изобретения;

фиг. 5 - блок-схема способа определения характеристик сочленения манипулятора согласно другому варианту осуществления настоящего изобретения;

фиг. 6 - блок-схема способа определения характеристик сочленения манипулятора согласно еще одному варианту осуществления настоящего изобретения;

фиг. 7 - блок-схема способа определения характеристик сочленения манипулятора согласно еще одному варианту осуществления настоящего изобретения;

фиг. 8а - график, представляющий работу одного варианта осуществления настоящего изобретения;

фиг. 8b и 8с представляют каждая идеальный зазор и мертвый ход, с целью объяснения этих характеристик;

фиг. 8d представляет идеальную петлю гистерезиса, как получают из податливого сочленения с зазором и идеальным трением;

фиг. 8е представляет две наложенных реальных, а значит, не идеальных, петли гистерезиса, полученных для различных положений и, следовательно, демонстрирующих различные максимальные крутящие моменты.

В дальнейшем термин робот определяется как сочетание манипулятора, приспособленного совершать элементарные операции, и контроллера, управляющего движениями манипулятора и одним или более сочленениями манипулятора. Следующие иллюстративные варианты осуществления изобретения следует рассматривать исключительно в качестве примера, а не как ограничивающие само изобретение. Например, любое движение (поворотного или призматического) сочленения, которое временно или постоянно находится под сервоуправлением, или которое любым другим образом может выиграть от знания параметров трансмиссии, образует технически эквивалентную систему.

Фиг. 1а представляет систему 100 для определения характеристик сочленения манипулятора 110 с помощью фиксирующего элемента 160. Контроллер 140 предназначен для управления движением манипулятора 110 и, необязательно, фиксирующего элемента. В зависимости от предпочтений, контроллер 140 может быть внешним в форме управляемого вручную или автоматически элемента управления или цифрового компьютера, или внутренним, т.е. встроенным в сам манипулятор 110. Аналогично, фиксирующий элемент или подобное устройство для фиксирования выбранной подвижной части манипулятора, размещают вручную или автоматически (посредством контроллера для манипулятора или с помощью другого элемента управления), так что выполняется фиксирование подвижной части манипулятора.

Как представлено на фигуре, манипулятор 110 содержит ряд сочленений 112, 114, 116, 117, 118 и 119, соединяющих различные звенья манипулятора так, как это известно специалисту. Каждое сочленение манипулятора 110 приводится в действие трансмиссией (не показана), активируемой мотором, так что вращения мотора переводятся во вращения сочленений 112, 114, 116-119 более низкой скорости. Здесь следует отметить, что система 100 может содержать любое количество сочленений, т.е. одно или множество сочленений, и это количество сочленений манипулятора не является критичным для осуществления изобретения на практике.

Как упомянуто ранее, трансмиссия может содержать зубчатые колеса или другие элементы передачи. Большинство манипуляторов содержат встроенные датчики, такие как кодовые датчики положения или круговые датчики положения, прикрепленные к валу мотора или т.п., для определения положений приводов сочленений, поскольку, во-первых, роботу необходимо знать свое положение относительно внутренней системы координат (охватывающей пространство сочленения) и, во-вторых, соотносить свое положение относительно внешней системы координат (как правило, охватывающей пространство декартовых координат).

В варианте осуществления настоящего изобретения, представленном на фиг. 1а, ранее упомянутые встроенные датчики используют для определения характеристик сочленения для каждого сочленения 112, 114, 116-119 манипулятора 110. Используя сочленение и аналогию пространства декартовых координат, параметры, описывающие пространство привода, такие как углы мотора сочленения, управляемые силой или крутящим моментом, переводятся в параметры, описывающие пространство сочленения, такие как положения сочленения, как известно из кинематической калибровки.

Как видно на фиг. 1а, сочленения 112, 114 и 116-119 расположены так, что манипулятор 110 имеет в общем шесть степеней свободы (СС), где СС представлены толстыми стрелками, описывающими направления вращения вокруг осей 1-6 вращения. Также на фиг. 1а представлен фланец 120 для установки инструмента, на который может быть установлена манипуляторная сторона устройства 121 смены инструмента (представлено отсоединенным для ясности), последняя подходит для инструментальной части устройства смены инструмента (не показана), установленной на различных инструментах (не показаны), что позволяет смену инструмента без помощи рук. Такую конструкцию манипулятора сегодня часто можно увидеть в промышленных роботах, но также существуют и другие конструкции, такие как конструкции параллельных кинематических машин (ПКМ). Независимо от кинематической структуры, приведение в действие и трансмиссии работают подобным образом (хотя, как правило, несколько проще в случае ПКМ), и способы/системы получения параметров модели трансмиссии практически идентичны.

Система, представленная на фиг. 1а, дополнительно содержит фиксирующий элемент 160, содержащий головку 163 и три пары ножек 168, прикрепленных к плите 169 основания. Следует отметить, что форму и конструкцию фиксирующего элемента 160 в варианте осуществления, представленном на фиг. 1а, никоим образом не следует интерпретировать как ограничивающие форму и конструкцию фиксирующего элемента, предназначенного для использования в системе согласно настоящему изобретению. Фактически, фиксирующий элемент 160 может иметь любую конструкцию или форму, пока он может предоставлять точку в пространстве, с которой может быть состыкован манипулятор 110. Теперь, на верхней части головки 163 фиксирующего элемента, расположен выступ 162 для стыковки, соответствующий инструментальной стороне устройства смены инструмента, так что выступ 162 является достижимым для манипулятора 110 и подходит соответствующей манипуляторной стороне устройства 121 смены инструмента. Дополнительно, головка 163 и один конец трех пар ножек 168 соединены посредством сочленений 164, так что головку 163 можно вращать вокруг одного или более сочленений 164. Кроме того, другой конец ножек 168 также может быть прикреплен к плите 169 основания посредством сочленений 165-167, каждое из которых имеет свою собственную ось вращения (не показаны). Фиксированной длиной каждой из ножек 168 головка 163 фиксирующего элемента также заблокирована. При освобождении стопорных втулок 161 одной или нескольких ножек головка 163 фиксирующего элемента также освобождается. Кроме того, блокированием втулок 161 можно управлять из контроллера 140, так что ножки 168 (которые в свободном режиме являются раздвижными) фиксирующего элемента 160 могут быть блокированы на различных длинах. Таким образом, головка 163, а следовательно, выступ 164, может быть перемещена практически в любую точку пространства. Однако нужно заметить, что фиксирующий элемент 160 системы 100 согласно настоящему изобретению может иметь гораздо более простую конструкцию и выполнять свою функцию как фиксирующий элемент, если он может предоставить точку в пространстве, в которой может быть зафиксирован манипулятор 110. Преимуществом свободно перемещаемого фиксирующего элемента, представленного на фиг. 1а, является то, что легко может быть обеспечено множество фиксированных положений близких друг к другу, что облегчает определение характеристик трансмиссии, которые могли бы меняться с внутренними углами зубчатого колеса или подшипника, или подобными деталями вовлеченных элементов передачи.

Теперь вариант осуществления изобретения, представленный на фиг. 1а, с головкой 163 фиксирующего элемента, соответствующей инструментальной стороне устройства смены инструмента (не показано), применяет принцип, заключающийся в том, что смена исполнительного органа, с инструментальной точки зрения, может рассматриваться эквивалентной стыковке манипулятора с фиксирующим элементом. Смена может быть выполнена или вручную, или автоматически, в силу чего последний случай соответствует тому, что робот программируют менять свой исполнительный орган, используя устройство смены инструмента для соединения с инструментом на инструментальном стенде. Манипулятор 110, который не оснащен устройством смены инструмента во время своей обычной работы, может быть оснащен им вручную специально для этапа калибровки. Альтернативно элементы для фиксирования могут быть прикреплены к звеньям манипулятора или на какой-либо стороне исполнительного органа. Следовательно, любой роботизированный манипулятор может быть откалиброван.

В настоящем варианте осуществления фиксирующий инструмент представляет собой фиксирующий элемент 160 или, более конкретно, - выступ 162, расположенный на головке 163 фиксирующего элемента. Выступ 162 приспособлен предоставлять точку в пространстве для стыковки с ней устройства 121 смены инструмента. Поскольку головка 163 фиксирующего элемента приспособлена быть расположенной в широком диапазоне, она может обеспечивать широкий выбор возможных точек в пространстве для стыковки с ней устройства 121 смены инструмента. Точку фиксации, согласно одному варианту осуществления, выбирают так, что вращательное движение сегментов манипулятора вокруг каждой из шести осей может быть уникально идентифицировано, например, так что не возникает сингулярностей. Это один способ выполнения определения параметров сочленения для каждого сочленения 112, 114 и 116-119. Однако, согласно другому варианту осуществления, выбирают одно произвольное положение выступа 162, так что получают точку фиксации в пространстве для устройства 121 смены инструмента манипулятора 110, которая может быть сингулярностью. Даже в этом случае параметры сочленения для каждого сочленения могут быть определены в том, что контроллер 140 приспособлен перемещать манипулятор из первой точки фиксации в пространстве во вторую и, возможно, третью точку фиксации (и так далее, не показано), и путем нахождения решений уравнений динамики сочленения для каждой из точек фиксации в пространстве, параметры сочленения для каждого сочленения 112, 114, 116-119 манипулятора 110 могут быть определены отдельно. Контроллер 140 может с той же целью удерживать манипулятор 110 фиксированным на фиксирующем элементе 160, одновременно перемещая манипулятор 110 в одно или более дополнительных положений, соответствующих второй или третьей, или, возможно, даже еще иным точкам фиксации в пространстве.

Здесь следует отметить, что не только выступ 162 фиксирующего элемента 160 может быть использован для стыковки устройства 121 смены инструмента с точкой в пространстве, но что любая часть фиксирующего элемента 160, на которой устройство 121 смены инструмента или любая другая часть манипулятора 110 может быть зафиксирована для достижения четко определенной точки в пространстве, может считаться достаточной для выполнения фиксирующей функции. Теперь, хотя одна или более точек в пространстве, в которых устройство 121 смены инструмента может быть зафиксировано, определены отдельным образом, положение, которое принимает манипулятор в этой точке пространства, может не быть уникальным, поскольку манипулятор может управляться контроллером 140 для достижения множества общих положений сочленения, которые все могут приводить к тому, что, или устройство 121 смены инструмента, или какая-либо другая часть манипулятора фиксируется в одной и той же точке пространства, предоставляемой выступом 162, или какой-либо другой частью фиксирующего элемента 160.

В то время как устройство 121 смены инструмента зафиксировано в одной или более точках пространства, контроллер 140 приспособлен считывать выходные значения с внутренних датчиков сочленений манипулятора 110. Эти значения отражают характеристики трансмиссии, которые могут быть переведены в параметры сочленения, такие как зазор, податливость и другие возможные параметры.

Однако, до того как устройство 121 смены инструмента фиксируют в одной или более точках в пространстве, контроллер 140 может быть приспособлен определять кинетическое и, возможно, вязкостное трение для каждого сочленения 112, 114, 116-119. Также, до того как устройство 121 смены инструмента фиксируют, на манипулятор 110 может быть оказано воздействие, и контроллер 140 может быть приспособлен определять резонансную частоту или частоты для манипулятора 110 по отслеживаемым крутящему моменту и положению для одного или более сочленений манипулятора 110, и по резонансной частоте или частотам определять подходящую ширину полосы для управления фиксирующими/фиксированными движениями и для отслеживания крутящего момента привода сочленения и положения сочленения.

Это будет объяснено более подробно в связи с вариантами осуществления, представленными на фиг. 5-7.

Теперь, согласно одному варианту осуществления, контроллер 140 приспособлен считывать крутящий момент мотора сочленения и положение сочленения прямо с выхода внутреннего датчика для каждого сочленения. Согласно другому варианту осуществления, если крутящий момент мотора сочленения прямо недоступен, контроллер 140 приспособлен отслеживать другие параметры привода, по которым крутящий момент мотора может быть рассчитан косвенно, такие как сигнал управления крутящим моментом мотора или динамика контрольного устройства крутящего момента на основании других состояний сервоуправления. Крутящий момент мотора также может быть получен путем измерения токов мотора и вычисления фактического крутящего момента для используемого типа мотора. Однако можно ожидать, что текущее положение сочленения контроллеру 140 будет легко доступно, поскольку в большинстве случаев промышленные роботы оснащены соответствующими датчиками положения.

Также может быть установлено, что путем фиксирования манипулятора подразумевается фиксирование подвижной части манипулятора 110 в точке в пространстве, предоставленной фиксирующим элементом 160. Крепление другого конца (части основания) манипулятора к наземной пластине или к полу не считается операцией фиксирования, и в этом описании не будет рассматриваться таковой. Основание манипулятора 110 и плита 169 основания фиксирующего элемента 160 должны быть жестко соединены друг с другом во время фиксированных движений, но основные части, разумеется, могут также быть фиксированы друг на друге, например, стыковкой подвижного робота (не показано) с окружающей средой, с которой жестко скреплена плита 169 основания.

Технически эквивалентно ситуация фиксирования может быть реализована для единственного сочленения манипулятора 110 путем фиксирования звена в неподвижной точке в пространстве. Например, манипулятор 110 может иметь часть устройства смены инструмента, прикрепленную к передней части второго звена (движение Ось 2), которая двигается ортогонально к предыдущей оси 112 (Ось 1), что, следовательно, не противоречит фиксированию сочленения 114. Кроме того, сочленения 116-119 остаются неограниченными и не являются частью фиксирования сочленения 114. В качестве альтернативы стыковке с устройством смены инструмента на фиксирующем элементе 160, или любом другом специальном фиксирующем элементе, может быть использовано имеющееся в наличии фиксирующее оборудование. Тем не менее, рассматривая фиксирование сочленения 114, такой стандартный фиксирующий элемент может быть такого типа, как представлен на фиг. 1b с номером ссылки 188. Фиг. 1b представляет такое сочленение со снятой частью трансмиссии, чтобы показать элементы передачи, которая в этом случае представляет собой планетарную коробку передач, соединяющую мотор 182 посредством податливого вала 186 со звеном 184. Звено 184 воздействует на вал 186 с крутящим моментом, происходящим от силы тяжести звена 184, и кручение вала 186 показано посредством искривленных краевых линий. Если, для простоты, силы трения и инерции на некоторое время не учитывать, сила тяжести уравновешивается крутящим моментом мотора, действующим через трансмиссию, и поэтому соответствующие стороны зубьев зубчатых колес находятся в контакте, как представлено на фиг. 1с. Источники зазора включают промежутки 192, 196 между зубьями. Трение возникает на подшипнике 194 и на другом скользящем или катящемся контакте между элементами передачи. Хотя кручение 186 может быть линейным, податливость, включающая пластину, держащую планетарные шестерни, в сочетании с последовательными контактами зубьев, обычно приводит к нелинейному свойству податливости.

Вместе с ручным фиксирующим элементом 188, систему 180 можно рассматривать как сочленение манипулятора. Эквивалентно, она может представлять любое сочленение любого сервоуправляемого механизма. Таким образом, фиксирующие элементы 160,188 никоим образом не ограничены видом и формой, представленными на фиг. 1а и 1b, соответственно, а могут иметь любые форму или вид, пока они в значительной мере свободны от зазора и могут предоставлять точку в пространстве для фиксирования подвижной части манипулятора 110. Следовательно, фиксирующий элемент может быть эластичным, так что манипулятор после начального фиксирования на фиксирующем элементе может достигать точки в пространстве, в которой он фиксируется позже, когда он достиг положения покоя на фиксирующем элементе. В случае эластичного фиксирующего элемента его жесткость должна быть известна, и упругое смещение фиксирующего элемента будет необходимо определять на основании сил устройства смены инструмента, которые, в свою очередь, могут быть определены через крутящие моменты сочленения и кинематическую модель или с помощью внешнего установленного на запястье датчика силы/крутящего момента.

Также следует заметить, что система для определения параметров сочленения манипулятора согласно настоящему изобретению также может содержать двух или более роботов, т.е. два или более манипулятора, использующих друг друга в качестве фиксирующих элементов, где каждый обеспечивает точку фиксирования в пространстве для манипулятора другого робота, так что характеристики сочленения для каждого сочленения в каждом манипуляторе могут быть определены, например, согласно способу настоящего изобретения, несколько вариантов осуществления которого представлены на фиг. 2-7. При отсутствии жесткой и неподвижной точки фиксирования, для уникального определения всех параметров сочленения робот с двойной рукой может требовать больше положений и измерений.

Кроме того, манипулятор 110, представленный на фиг. 1а, хотя и изображен как манипулятор с одной рукой, может равно быть манипулятором с двойной рукой, где, аналогично описанию в предыдущем абзаце, руки могут быть использованы в качестве фиксирующих элементов для фиксирования каждой руки в точке в пространстве, предоставленной другой рукой с целью определения характеристик сочленения для каждого сочленения в каждой руке. Робот с двойной рукой также может фиксировать звено, позволяя другой руке с любым подходящим звеном прижимать звено другой руки к твердой среде (или среде с известной податливостью). Даже в этих случаях характеристики сочленения для каждой руки манипулятора могут быть определены согласно способу настоящего изобретения, несколько вариантов осуществления которого представлены на фиг. 2-7.

Определение по меньшей мере одной характеристики сочленения теперь будет описано с помощью фиг. 2-7.

Фиг. 2 представляет собой блок-схему, иллюстрирующую один вариант осуществления способа согласно настоящему изобретению.

На этапе 200 контроллер 140 отдает команду приводам для каждого сочленения 112, 114, 116-119 манипулятора 110 перемещать каждое сочленение так, чтобы манипулятор 110 состыковался с точкой в пространстве, предоставленной фиксирующим элементом 160. Эта точка в пространстве может или быть определена выступом 162 фиксирующего элемента 160, или какой-либо другой его частью. Если фиксирующий элемент 160 твердый, точка фиксирования, предоставленная фиксирующим элементом 160, будет в значительной мере той же, что и точка в пространстве, в которой было зафиксировано устройство 121 смены инструмента или некоторая другая часть манипулятора 110. Иначе, в случае мягкого или эластичного фиксирующего элемента, начальная точка фиксирования, предоставленная фиксирующим элементом, будет отличаться от точки в пространстве, в которой в итоге зафиксируется устройство 121 смены инструмента или некоторая другая часть манипулятора 110. Как упомянуто ранее, или контроллер 140 может подавать команду приводам для каждого сочленения 112, 114, 116-119 перемещать сочленения, так что манипулятор 110 достигает точки контакта, предоставленной фиксирующим элементом 160, или контроллер 140 может заставлять перемещаться фиксирующий элемент 160 (например, освобождая стопорные втулки 161 звеньев 168 и стыкуя манипулятор 110, и перемещая выступ 162, все согласно командам в пользовательской программе робота, загруженной в контроллер для автоматизации всей процедуры калибровки), чтобы выполнять стыковку/фиксирование устройства 121 смены инструмента или некоторой другой части манипулятора 110.

В каждом из вышеупомянутых случаев манипулятор 110 теперь уже достигнет четко определенной точки, в которой он остается зафиксированным в конкретном положении. Это положение может быть начальной точкой для уникального определения параметров сочленения для каждого сочленения, в случае которого достаточно единственной точки в пространстве. Иначе, если точка в пространстве является неподходящей для определения характеристик для двух или более сочленений, контроллер 140 может подавать команду манипулятору 110 или фиксирующему элементу 160 перемещаться в одну или более точек в пространстве, по которым параметры сочленения могут быть определены. Таким образом, можно уникально определить параметры сочленения для каждого сочленения 112, 114 и 116-119. Интересующие параметры сочленения в этом случае - это зазор и податливость, хотя также могут быть определены и другие параметры, которые могут предоставить достаточно информации о механическом состоянии каждого сочленения.

До того как перейти к этапам 210-230 способа, следует отметить, что для лучшего понимания способа, этапы 210-230 будут выполнены только на одном сочленении. Однако возможно, чтобы контроллер 140 передавал сигналы на привод для приведения в действие трансмиссий для каждого сочленения 112, 114, 116-119, и выполнять этапы 210-230 для каждого сочленения. В качестве альтернативы и в зависимости от кинематической конструкции манипулятора, этапы 210-230 могут быть выполнены для двух или более сочленений параллельно.

Для облегчения восприятия рассматриваемого изобретения, подробное описание этапов 210-230, как представлено на фиг. 2-7, основано на специфических управляющих последовательностях, каждая из которых дает в результате определенный параметр сочленения с более или менее идеальными свойствами. После этого практически модифицированный подход описывается со ссылкой на фиг. 8b-8е. Модифицированный подход представляет собой практический способ определения характеристик сочленения, когда контроллер 140 ограничивает прямое управление крутящим моментом привода. Если доступ к управлению крутящим моментом разрешен, что касается поставщика манипулятора, следующие специфические управляющие последовательности предлагают точный метод использования способа.

Согласно фиг. 2, на этапе 210, контроллер 140 передает сигналы на привод для активации трансмиссии для одного из сочленений 112, 114, 116-119, одновременно удерживая манипулятор 110 в фиксированном положении на фиксирующем элементе 160, определяющем точку в пространстве, упомянутую ранее. В то же время контроллер 140 отслеживает крутящий момент мотора сочленения и положение сочленения для одного из сочленений 112, 114и 116-119 манипулятора 110.

На этапе 220 контроллер 140 выбирает и регистрирует выходные значения для крутящего момента мотора, которые соответствуют определенным рассматриваемым положениям сочленения для получения характеристик одного из сочленений 112, 114, 116-119 манипулятора 110. Одним примером таких выходных значений для крутящего момента мотора и положений сочленения могут быть положения сочленения, в которых крутящий момент мотора по существу нулевой.

Наконец, на этапе 230 контроллер определяет желаемую характеристику или характеристики сочленения по выходным значениям и положениям сочленения, зарегистрированным на этапе 220. Характеристика или характеристики сочленения могут быть зазором, податливостью или другими признаками сочленения по отдельности или в сочетании.

Фиг. 3 представляет другой вариант осуществления способа согласно настоящему изобретению, в котором контроллер 140 определяет зазор для трансмиссий, приводящих в действие сочленения 112, 114 и 116-119. Как и в предыдущем варианте осуществления способа, вариант осуществления способа, представленный на фиг. 3, объясняется для одного из сочленений 112, 114 и 116-119 манипулятора 110.

На этапе 300 контроллер подает команду приводам для каждого сочленения 112, 114, 116-119 манипулятора 110 перемещать каждое сочленение так, что манипулятор 110 стыкуется в точке пространства, предоставленной фиксирующим элементом 160. Этот этап идентичен этапу 200 в варианте осуществления способа, представленном на фиг. 2, и дополнительно рассматриваться не будет.

На этапе 310 контроллер 140 входит в управление рабочим положением и, если необходимо (вследствие проблем контроллера, таких как обнаружение ошибки) регулирует точку отсчета положения для сочленения так, что достигается положение устойчивого состояния с приемлемым крутящим моментом.

На этапе 320 контроллер 140 получает величину кинетического трения для одного из сочленений 112, 114- 116-119. Здесь величина кинетического трения может просто включать кинетическое трение, известное ранее из измерений, выполненных до фиксирования манипулятора 110 на фиксирующем элементе 160, или также включает величины кинетического трения после того, как манипулятор 110 зафиксирован на фиксирующем элементе 160. В последнем случае блок-схема может включать подэтапы (не показаны):

- передачи контроллером 140 сигналов на привод для перемещения мотора сочленения в двух противоположных направлениях и отслеживания крутящего момента мотора сочленения;

- оценки контроллером 140 кинетического трения мотора путем получения минимальной суммы крутящего момента мотора в обоих направлениях мотора; - применения значения крутящего момента в качестве параметра кинетического трения мотора.

На этапе 330 контроллер 140 передает сигналы на привод, так что трансмиссия регулирует точку отсчета положения сочленения. Регулирование положения сочленения может быть достигнуто контроллером 140 путем приращения или сокращения заданного командой/программой опорного сигнала управления сочленением, что в случае слишком низкого разрешения может потребовать рассогласования сигнала управления мотором для получения гладкого сигнала крутящего момента.

На этапе 335 контроллер 140 проверяет, достигло ли сочленение положения установившегося состояния, т.е. скорость и крутящий момент мотора сочленения являются в значительной мере нулевыми даже при наличии силы тяжести.

Если нет, способ возвращается к этапу 330, где контроллер 140 продолжает передавать сигналы на привод для продолжения перемещения трансмиссии и, таким образом, регулирования опорного положения сочленения.

Если да, контроллер 140 передает сигнал на этапе 340 на привод привести в действие трансмиссию, чтобы регулировать точку отсчета положения сочленения, пока крутящий момент мотора сочленения не начнет увеличиваться. Регулирование положения сочленения может быть достигнуто путем приращения или сокращения заданной командой/программой опорной трансмиссии сочленения для одного из сочленений 112, 114, 116-119 в одном направлении, пока не установится контакт между элементами трансмиссии, такими как зубчатые колеса. Вследствие интегрального воздействия в сервоуправлении манипулятора в сочетании с ограниченной жесткостью трансмиссии, крутящий момент мотора сочленения стабилизируется на уровне, значительно более высоком, чем трение.

На этапе 345 контроллер проверяет, стабильно ли положение трансмиссии, т.е. вступили ли в контакт зубчатые колеса трансмиссии (если для трансмиссии используется этот механизм).

Если нет, способ возвращается к этапу 340, где контроллер 140 продолжает передавать сигналы на привод для продолжения приведения в действие трансмиссии.

Если контроллер обнаруживает стабильное положение для трансмиссии, т.е. контакт, контроллер 140 регистрирует на этапе 350 первое выходное значение для мотора сочленения, которое в этом случае представляет собой угол XI мотора сочленения.

На этапе 360 контроллер 140 передает сигнал на привод привести в действие трансмиссию, так что трансмиссия передвигается в направлении, противоположном направлению на этапе 330. Это может быть реализовано путем подачи сигнала контроллером 140 на привод привести в действие трансмиссию, чтобы уменьшить точку отсчета положения способом, аналогичным представленному на этапе 340.

На этапе 365 контроллер 140 проверяет, достигнуто ли стабильное положение для трансмиссии, т.е. получен ли контакт между зубчатыми колесами (снова, в зависимости от реализации) трансмиссии на другой стороне зазора.

Если нет, способ возвращается к этапу 360, где контроллер 140 продолжает передавать сигналы на привод для приведения в действие трансмиссии в противоположном направлении.

На этапе 370, контроллер 140 регистрирует второе выходное значение в стабильном положении, которое в этом случае представляет собой угол Х2 мотора сочленения, полученный после N уменьшений относительно стабильного положения, представленного на этапе 345.

Наконец, контроллер 140 определяет зазор на этапе 380 для трансмиссии сочленения по величине разности А=Х1-Х2. Если А' мало (1 или 2), зазор может быть практически нулевым, или разрешение нарастающих движений может быть недостаточным. В последнем случае может быть применена расстройка управления мотора, по аналогии с процедурой, представленной на этапе 330.

Если процедура была реализована на уровне пользовательского программирования, производитель робота должен предоставить интерфейс на системном уровне или реализацию, которая может иметь гораздо более высокое разрешение, чем доступно обычному программисту робота. Необязательно, в некоторых системах, интегральное воздействие в сервоуправлении может быть отключено или ограничено так, что гладкость данных улучшается, и тогда преобладающее пропорциональное воздействие может быть настроено для надлежащего крутящего момента.

Следует отметить, что в псевдостатических условиях (медленные движения), входной (механический) крутящий момент в трансмиссию от крутящего момента (например, электрического) мотора привода представляет собой разность крутящего момента мотора и кинетического трения. Поскольку заданное командой движение привода известно, и из-за фиксирования по существу нет движения выхода трансмиссии, это означает, что во время фиксированных движений входным крутящим моментом трансмиссии можно управлять. Это, в свою очередь, подразумевает, что при определении зазора в фиксированном состоянии это можно делать на основании входного крутящего момента трансмиссии (с компенсированным мотором трением), или, эквивалентно, принцип идентификации зазора может быть сформулирован так, словно трение отсутствует (в предположении медленных, но ненулевых движений).

Фиг. 4 представляет еще один вариант осуществления способа согласно настоящему изобретению, в котором определяют податливость для одного или более звеньев манипулятора 110.

Податливость может быть определена как недостаток жесткости, которую демонстрирует каждая трансмиссия. Податливость в каждом звене (обычно малая часть) по умолчанию определяют как податливость сочленения.

Как и в предыдущих вариантах осуществления способа, представленных на фиг. 2 и 3, вариант осуществления способа, представленный на фиг. 4, будет продемонстрирован с использованием только одного из моторов (не показан) сочленения манипулятора 110. Почти все роботы сегодня имеют свою основную податливость в трансмиссии для каждого сочленения и, таким образом, этот параметр сочленения полезно определить.

Согласно варианту осуществления способа, представленному на фиг. 4, если значения трения и зазора для сочленения известны контроллеру 140, или если контроллер 140 определил эти значения согласно этапам, описанным ранее, контроллер 140 приспособлен определять податливость для одного сочленения согласно этапам, представленным ниже:

На этапе 400 контроллер подает команду приводам для каждого сочленения 112, 114, 116-119 манипулятора 110 перемещать каждое сочленение так, что манипулятор 110 стыкуется в точке пространства, предоставленной фиксирующим элементом 160. Этот этап идентичен этапу 200 в варианте осуществления способа, представленном на фиг. 2, и дополнительно рассматриваться не будет.

На этапе 410 контроллер 140 подает сигнал приводу привести в действие трансмиссию для регулирования точки отсчета положения сочленения, если необходимо, с модифицированным управлением, как для вышеописанного определения зазора, так что устанавливается контакт на одной стороне зазора. Если трансмиссия для сочленения реализована посредством зубчатых колес, такой контакт может быть характеризован как контакт между зубьями каждого колеса, взаимодействующими для приведения в действие сочленения.

На этапе 420 контроллер 140 подает сигнал приводу привести в действие трансмиссию для увеличения крутящего момента контакта путем приращения точки отсчета положения сочленения, тогда как контроллер 140 в то же время отслеживает крутящий момент мотора сочленения и положение, увеличивая абсолютные значения обеих величин.

На этапе 430 контроллер 140 подает команду приводу привести в действие трансмиссию так, что с высокого крутящего момента мотора сочленения согласно предыдущему этапу 420, крутящий момент мотора сочленения уменьшается до нуля, тогда как контроллер 140 в то же время отслеживает крутящий момент мотора сочленения и положение. Из-за конструкции большинства коробок передач жесткость будет увеличиваться с увеличением крутящего момента, и, например, отслеживаемые крутящий момент мотора сочленения и данные о положении могут быть описаны многочленом третьей степени, которая будет иметь гистерезис вдвое больший, чем трение.

На этапе 440 контроллер 140 проверяет, равен ли по существу крутящий момент мотора сочленения нулю.

Если нет, способ возвращается к этапу 430, где привод получает сигнал от контроллера 140 продолжать приводить в действие трансмиссию.

Если да, контроллер 140 регистрирует положение сочленения на этапе 450 и переходит к этапу 460.

На этапе 460 контроллер 140 передает сигналы на привод привести в действие трансмиссию, чтобы увеличить точку отсчета положения сочленения в направлении, противоположном представленному на этапе 420, и отслеживает крутящий момент мотора сочленения и положение аналогично этапу 420.

На этапе 470 контроллер 140 снова проверяет, установлен ли контакт между зубчатыми колесами трансмиссии.

Если нет, способ возвращается к этапу 460, где привод получает сигнал от контроллера 140 продолжать приводить в действие трансмиссию в направлении, противоположном представленному на этапе 420.

Если да, контроллер 140 регистрирует положение сочленения на этапе 470.

Два положения сочленения для типичных коробок передач должны быть симметричными.

Вместе со значениями зазора и трения, определенная податливость определяет характеристики сочленения согласно фиг. 1, которые охватывают характеристики, относящиеся к осям (трансмиссии и сочленения) вращения (Оси 1-6). На фиг. 1 вращение звеньев вокруг сочленений представлено осями 1-6 и жирными стрелками. Согласно одному варианту осуществления изобретения, способ использует датчик силы и крутящего момента на устройстве смены инструмента для верификации или улучшения точности (например, с помощью контролируемых силой движений).

Фиг. 5 представляет вариант осуществления способа согласно настоящему изобретению, когда кинетическое трение для одного или более сочленений 112, 114, 116-119 неизвестно и контроллеру 140 необходимо его определить. В этом случае кинетическое трение определяют до фиксирования манипулятора 110 на фиксирующем элементе 160.

На этапе 500 контроллер 140 передает сигналы приводу привести в действие трансмиссию для передвижения каждого сочленения 112, 114, 116-119 в одном направлении с низкой скоростью и наблюдает за крутящим моментом мотора сочленения, соответствующим кинетическому трению во время движения. Низкая скорость в этом контексте означает передвижение сочленения со скоростью ниже пороговой величины скорости.

После этого, на этапе 510, контроллер 140 передает сигналы приводу привести в действие трансмиссию для остановки движения сочленений 112, 114, 116-119.

Затем, на этапе 520 контроллер 140 передает сигналы приводу привести в действие трансмиссию для передвижения каждого сочленения 112, 114, 116-119 с низкой скоростью в противоположном направлении и наблюдает за крутящим моментом мотора сочленения, соответствующим кинетическому трению во время движения.

На этапе 530 контроллер 140 обнаруживает пик крутящего момента мотора на старте, как кинетическое трение, и верифицирует/моделирует любую зависимость от направления, температуры, силы тяжести/нагрузки или любого другого условия, которое может оказывать влияние на величину трения.

Способ затем переходит к этапам 540-570, которые идентичны этапам 200-230 в способе варианта осуществления, представленного на фиг. 2, и здесь повторяться не будут.

Обычный промышленный робот будет иметь одну величину статического трения на сочленение, которая близка к величине кинетического трения для сочленения. Механически, для некоторых механизмов может существовать значительное различие, но под влиянием управления с обратной связью с высоким усилением, которое, например, требуется для точных роботов, будут малые вибрации из-за шума датчиков, а более высокое статическое трение представляет меньшую проблему. В любом случае, различия между статическим и кинетическим трением представляют собой проблему, которую необходимо решать в низкоуровневом сервоуправлении, и не являются частью высокоуровневой коррекции, с которой имеет дело настоящее изобретение в плане характеристик, которые необходимо определить.

Хотя у большинства роботов их основное влияние трения сочленения имеется на стороне мотора трансмиссии, некоторые роботы с гораздо более предварительно натянутыми подшипниками на стороне сочленения или уплотнением с сильным трением смазки демонстрируют достаточно сильное трение на стороне сочленения. Путем определения кинетического трения сочленения, как в свободном нефиксированном движении, так и в фиксированном движении, эти два различных параметра кинетического трения могут быть определены и распознаны друг от друга. Кинетическое трение мотора оказывает влияние на сочленение сильнее зазора трансмиссии, тогда как остальное трение сочленения оказывает влияние на движение сочленения слабее этих параметров трансмиссии, что очевидным образом может быть использовано в рамках коррекции, основанной на характеристиках сочленения. Как известно в данной области техники, такое сильное кинетическое трение на стороне сочленения, в частности, в случае податливости, но не зазора, является указанием на то, что эффект гистерезиса кинетического трения на практике может быть зависимым от нагрузки, как показывают графики значений, представленные на фиг. 8е.

Контроллер 140 также может определять вязкостное трение для каждого сочленения образом, подобным этапам, выполняемым для определения кинетического трения выше, также перед тем, как устройство 121 смены инструмента стыкуют на выступе 163 фиксирующего элемента 160.

Один вариант осуществления способа, где кинетическое трение определяют до фиксирования манипулятора 110 на фиксирующем элементе 160, представлен на фиг. 6.

На этапе 600, контроллер 140 подает сигнал приводу перемещать одно из сочленений 112, 114, 116-119 в одном направлении с различными скоростями, в то время как контроллер 140 отслеживает крутящий момент мотора сочленения во время движения.

На этапе 610, контроллер 140 передает сигнал приводу привести в действие трансмиссию для остановки движения сочленения.

На этапе 620, контроллер 140 передает сигнал приводу привести в действие трансмиссию для передвижения сочленения в противоположном направлении, снова с различными скоростями, которые могут быть равны скоростям на этапе 610 или другими. В то же время контроллер 140 отслеживает крутящий момент мотора сочленения во время передвижения в противоположном направлении.

На этапе 630 контроллер 140 затем определяет вязкостное трение по отслеженным крутящим моментам мотора во время передвижений сочленения в обоих направлениях.

Этапы 640-670 идентичны этапам 200-230 на фиг. 2 и здесь дополнительно рассматриваться не будут.

Один способ улучшения производительности способа определения параметров сочленения, несколько вариантов осуществления которого были описаны ранее согласно фиг. 2-6, состоит в воздействии на манипулятор 110 некоторым предметом. Этот вариант осуществления представлен на фиг. 7.

На этапе 700 на манипулятор 110 воздействуют или автоматически, или оператором робота каким-либо предметом, так что вызывается движение всех сочленений 112,114 и 116-119 по всем степеням свободы.

На этапе 710 контроллер 140 отслеживает крутящий момент мотора сочленения и положение сочленения для всех сочленений в манипуляторе 110. Это обычно может происходить во время или после воздействия на этапе 700.

На этапе 720 контроллер 140 по отслеженному крутящему моменту мотора сочленения и положению сочленения определяет для каждого сочленения 112, 114, 116-119, и особенно для сочленения с наибольшей инерцией, резонансную частоту для манипулятора 110. Резонансная частота может быть частотой тока двигателя сочленения, зарегистрированной во время и после воздействия устройства 110 смены инструмента на этапе 700. Самая низкая резонансная частота дает указание на возможные характеристики сочленения во время определения параметров сочленения, упомянутых ранее, таких как трение, зазор и податливость.

На этапе 730 контроллер 140 определяет интервал крутящего момента мотора сочленения и положения сочленения, соответствующий самой низкой резонансной частоте, определенной на этапе 720. Именно в этом интервале контроллер 140 будет определять параметры сочленения согласно вариантам осуществления способа, представленным на фиг. 2-6, описанным ранее.

Затем, способ переходит к этапам 740-770, которые идентичны этапам 200-230, описанным в связи с вариантом осуществления способа, представленным на фиг. 2. По этой причине эти этапы дополнительно рассматриваться не будут.

Варианты осуществления способа, представленные на фиг. 2-7, также могут включать этап получения кинематических параметров (не показаны) для манипулятора с целью определения характеристик динамики трансмиссии для манипулятора 110. Контроллер 140 может иметь хранимые номинальные (некалиброванные) параметры. Такие параметры могут в ином случае быть введены в контроллер 140 из таблиц данных. Этот этап предшествовал бы этапам в вариантах осуществления способа согласно фиг. 2-7. Наконец, после определения характеристик сочленения для каждого сочленения 112, 114 и 116-119 согласно вариантам осуществления способа, представленным на фиг. 2-7, номинальные кинематические параметры могут быть обновлены на основании определенных характеристик сочленения.

Фиг. 8а представляет кривую 800 гистерезиса для одного сочленения манипулятора 110 робота. Кривая представляет крутящий момент мотора сочленения Fm как функцию положения x привода в идеальном случае по существу нулевого статического и кинетического трения привода, но принимая во внимание вязкостное трение трансмиссии. Хотя фигура не показывает скорость движения, по величине гистерезиса крутящего момента во время изменения положения x ясно, что скорость движения вовлечена, и конечные точки кривой сходятся к одному значению, означающему, что величина кинетического трения или незначительна, или нивелирована обусловленными управлением вибрациями. Теперь, предположим, что движения псевдостатические, так что вязкостные эффекты отсутствуют. Хотя это подразумевает медленные движения, это не является проблемой в плане времени калибровки, поскольку расстояния вовлеченного движения в фиксированных положениях очень малы. Беря кривую гистерезиса за основу, ранее упомянутый практически модифицированный подход теперь будет обсужден более подробно, со ссылками на фиг. 8b-8е, каждая из которых содержит по меньшей мере один эффект гистерезиса.

Кривая гистерезиса, представленная на фиг. 8а, показывает возвратно-поступательное движение между двумя положениями, с ненагруженным фиксированным положением между ними. Поскольку координата x мотора так или иначе связана со смещением, например, вследствие установки относительно трансмиссии, для простоты можно выбрать смещение так, что координата x равна нулю в середине зазора, и тогда контакты с зазором получаются при -X и X для зазора 2Х. Можно принять любое направление кривой гистерезиса крутящий момент - положение, например, движение в порядке 801-802-803-804 (или противоположное), но двигающееся от зазора на обеих сторонах. Это означает, что приведение в действие (210) трансмиссии таково, что мотор, или, эквивалентно, - привод, совершает возвратно-поступательные движения между первым и вторым положением в противоположных направлениях относительно диапазона зазора так, что в обоих положениях выполняется полностью развитая передача крутящего момента трансмиссии. Включая эффекты кинетического трения, отслеживание крутящего момента привода и положения привода дает в результате кривую наподобие представленной на фиг. 8d. Сплошная линия представляет отслеженное движение в плане полученного цикла крутящие момент - положение. В предположении, что трение является симметричным, пунктирная линия среднего значения тогда представляет крутящий момент привода с компенсированным трением, который со своей зависимостью от положения захватывает гистерезис положения, который на 8d является горизонтально симметричным относительно центра зазора.

Представление полностью развитого крутящего момента трансмиссии зависит и от физических свойств сочленения как таковых, и от предназначенного использования подлежащего определению характеристик сочленения. Два примера, показанных на фиг. 8d, представляют гистерезис в крутящем моменте привода соответственно в положении. Эти примеры кратко обсуждаются далее.

Гистерезис крутящего момента представляет кинетическое трение, которое обычно относят к приводу, но для трансмиссий со множеством элементов может представлять собой трение на различных уровнях, как, например, на подшипнике 194. Для петли гистерезиса, наподобие представленной на фиг. 8d, и для определенных возвратно-поступательных положений и определенных максимальных крутящих моментов кинетическое трение является постоянным, что означает, что имеется постоянное расстояние 2*μ между верхней и нижней кривой, где кинетическое трение обозначено как μ. Как упомянуто ранее, общее кинетическое трение также может быть изучено в движении в свободном пространстве. После определения характеристики трения, которая может быть функцией, зависимой также от состояния записи истории крутящего момента, может быть определен крутящий момент привода с компенсированным трением. В идеальном случае он соответствует штриховой линии, представленной на фиг. 8d.

Гистерезис положения, который необходимо использовать как характеристику сочленения, в случае, если петля гистерезиса выглядит как представленная на фиг. 8d с нелинейной кривой между X1 и Х3, является разным для высоких и низких крутящих моментов. Для высокого крутящего момента к гистерезису относятся как к мертвому ходу, который в каждом из двух направлений движения обозначен на фиг. 8d как LM1 и LM2, соответственно. Здесь LM1 и LM2 одинаковы, но физически полученные значения, как представлено на фиг. 8е, демонстрирую отличия. Пунктирная кривая с компенсированным трением в симметрическом идеальном случае, представленном на фиг. 8d, может быть использована для определения также и мертвого хода. Зазор - это гистерезис положения для по существу отсутствующего крутящего момента трансмиссии. На фиг. 8d имеется нулевой крутящий момент (с компенсированным трением) на интервале В1, но практически (с точки зрения распознавания и управления) для коррекции с низкой нагрузкой более подходит в качестве зазора использовать интервал В2.

Как обсуждалось ранее, методы калибровки и моделирования, известные в данной области техники, имеют проблему принятия решений при определении интервалов, и проблему идентификации вследствие нагрузки трансмиссии с противоположного направления по сравнению с фактическим сервоуправлением во время использования манипулятора. Настоящее изобретение, напротив, нагружает трансмиссию в направлении обычной работы, и определение зазора (низкого крутящего момента) и мертвого хода (высокого крутящего момента) могут представляться согласно этим предназначенным вариантам использования. Таким образом, пользователь настоящего способа может свободно выбирать определения интервала, подходящие для имеющихся приложения или системы.

Имеется подобное решение для принятия относительно зазора и податливости, последняя является тоже нелинейной, как кривые за пределами B2 и в пределах интервала NL, представленных на фиг. 8d. На основании этого и обращаясь к различным вариантам осуществления, представленным на фиг. 8а-8е, далее будут более подробно описаны два случая.

Во-первых, интервал NL может быть смоделирован нелинейной податливостью за пределами В1 или за пределами В2. Во-вторых, если X1 (являясь координатой выбранного интервала В1 или В2) и Х3 близки друг к другу, получаем пунктирную линию, принадлежащую к случаю, представленному на фиг. 8b или 8с. Однако может оказаться, что не имеется четкого зазора 812 между податливостями 814, и тогда моделью является представленная на фиг. 8 с, где податливость 813 низкой нагрузки соединяет податливости 814 высокой нагрузки. Последний случай является типичным, когда трансмиссия включает предварительно нагруженную коробку передач, тогда как первый является типичным для более простых дешевых трансмиссий. Фиг. 8е представляет две полученных петли гистерезиса с различными максимальными крутящими моментами для сочленения манипулятора с предварительно нагруженной коробкой передач. Независимо от того, является ли полученная петля гистерезиса идеальной или нет, настоящее изобретение включает способ ее получения, так что желаемые характеристики могут быть определены.

Реализация способа в лице пользователя манипулятора 110 путем программирования или отдачи команд манипулятору на уровне пользовательской программы контроллера 140 предполагает ограниченный доступ к установке крутящих моментов и точек отсчета положения, которые в цифровом контроллере 140 представляют собой дискретные программируемые величины. Для полученных данных, которые должны характеризовать физические величины, эффекты дискретизации должны быть малыми. С этой целью производитель робота должен предоставить интерфейс на системном уровне или реализацию, которая может иметь гораздо более высокое разрешение, чем доступно обычному программисту робота. Альтернативно и эквивалентно, контроллеры 140 манипулятора обычно позволяют отключать интегральное действие в сервоуправлении (или устанавливать в значение, балансирующее момент силы тяжести), и затем доминантное пропорциональное действие сервоуправления может быть настроено для подходящего эффекта крутящего момента, как с гладкостью отслеживаемых величин, так и достаточным влиянием от заданного командой положения для крутящего момента привода. Фиг. 8е была получена таким образом.

Со ссылкой на фиг. 8b-8е, практически модифицированный подход к осуществлению способа настоящего изобретения будет далее описан подробно.

В качестве быстрой и комплексной процедуры, точку отсчета положения сочленения циклически меняют различными способами, сначала в свободном пространстве для определения различных характеристик трения и силы тяжести, и затем в фиксированной конфигурации для определения других характеристик, охватывающих динамику трансмиссии. В ходе этих циклов отслеживают крутящий момент и положение, и в зависимости от свойств контроллера может быть необходимо регулировать параметры управления для лучшей точности. Интересующие характеристики затем определяют по отслеженным сигналам, с очевидными изменениями вследствие динамики манипулятора и свойств контроллера. Полное определение регулировать сочленения занимает от одной до нескольких минут для всех сочленений обычного манипулятора 110. Однако для более подробного объяснения способа следующее описание основано на разделении определения различных характеристик.

Согласно способу, сочленение 180, или эквивалентно сочлененную подвижную часть манипулятора 110, фиксируют 200 так, что движение сочленения становится ограниченным или блокированным, и трансмиссию, приводящую в движение сочленение, приводят в действие 210 приводом, одновременно отслеживая по меньшей мере одну величину, связанную с крутящим моментом указанного привода, и по меньшей мере одну величину, связанную с положением привода. Затем по меньшей мере один набор выходных значений указанного привода определяют 220 на основании отслеженных величин, указанный набор выходных значений соотносится по меньшей мере с одним положением сочленения, и по меньшей мере одну характеристику сочленения определяют 230 на основании указанного набора выходных значений.

Согласно одному варианту осуществления способ дополнительно включает получение данных петли гистерезиса путем приведения в действие 210 указанной трансмиссии, так что привод совершает возвратно-поступательные движения между первым и вторым положением, так что полностью развитая передача крутящего момента трансмиссии, в противоположных направлениях, выполняется в обоих положениях, тогда как отслеживаемые по меньшей мере одна величина, связанная с крутящим моментом указанного привода, и по меньшей мере одна величина, связанная с положением привода, образуют данные петли гистерезиса, и причем начальное положение сочленения для указанного фиксированного сочленения устанавливают перед приведением в действие 210, и затем определение 220 указанного по меньшей мере одного набора выходных значений указанного привода на основании полученных данных петли гистерезиса.

Хотя практичным является получение данных петли гистерезиса движениями привода, которые приспособлены так, что возвратно-поступательные движения между первой и второй точкой покрывают весь интересующий диапазон крутящего момента, что означает, что отслеживание производится один раз во время полного движения, и тогда затем различные интересующие характеристики определяют путем анализа данных без обязательного использования оборудования, такого как роботизированная система 100, ограниченное движение также может быть выполнено в качестве более мелких специальных экспериментов, что вместе образует технически эквивалентный способ. Этапы, которые подробно описаны в связи с фиг. 3-5, до некоторой степени представляют собой примеры таких специальных экспериментов, но данные петли гистерезиса также могут быть получены порциями, отражающими различные части петли. Например, для сочленения, которое во время обычной работы всегда нагружено высокими гравитационными силами в одном направлении, может быть достаточно получить петлю гистерезиса между ненагруженным и одной стороной, которая представляет сторону с этим направлением крутящего момента привода. Следовательно, полная двусторонняя петля гистерезиса также может быть получена двумя частями вокруг ненагруженного фиксированного положения, и определенные характеристики сочленения затем могут быть объединены или использованы по отдельности в контроллере 140. Любое такое частичное определение по меньшей мере одной характеристики по меньшей мере одного сочленения является отдельным и частным случаем, который для краткости далее не обсуждается. Также другие варианты, включающие раскрытые принципы, использующие описанные величины, такие как приведение в действие трансмиссии с высокой скоростью и затем вычитание вязкостного трения (например, полученного согласно фиг. 6), образуют технически эквивалентный способ.

Определенная по меньшей мере одна характеристика сочленения может представлять собой характеристику мертвого хода, или характеристики мертвого хода в случае асимметричной петли гистерезиса, указанный способ тогда включает приведение в действие 210 указанной трансмиссии, в разрешенном диапазоне крутящего момента, так что полностью развитая передача крутящего момента трансмиссии является в значительной мере высокой для получения максимального гистерезиса положения, и затем определение 220 указанного мертвого хода на основании полученного гистерезиса положения. Кроме того, в качестве способа усреднения и идентификации мертвого хода на основании полученных данных крутящий момент - положение, петлю гистерезиса можно аппроксимировать кривой, указанный способ дополнительно включает подгонку двух кривых, которые асимптотически приближаются к соответствующему хвосту аппроксимируемой кривой, где привод передвигается так, что кинетическое трение является полностью развитым. Для по меньшей мере одного значения крутящего момента, мертвый ход затем может быть определен как разность положений между кривыми.

Другая характеристика, которая может быть получена по данным петли гистерезиса, - это зазор, который может быть определен 230 по гистерезису положения путем определения разности в положении для по существу одинакового входного крутящего момента трансмиссии, так что указанный входной крутящий момент трансмиссии достигает, по сути, ненулевого значения на обеих сторонах фиксированного положения, которое характеризуется по существу нулевым входным крутящим моментом трансмиссии. Определение 230 зазора также может быть основано на определенном входном крутящем моменте трансмиссии, полученном путем компенсации крутящего момента привода для эффекта трения перед определением гистерезиса положения.

Способ также можно применять для сочленения, где по меньшей мере одна характеристика сочленения представляет собой податливость сочленения, указанный способ дополнительно включает определение 230 податливости путем удаления эффекта полученного зазора из данных петли гистерезиса. Эквивалентно, при определении податливости рассматривают определенный интервал зазора, такие как В1 или В2, представленные на фиг. 8d. Если податливость не зависит от состояния относительно направления и предыдущей нагрузки трансмиссии, она может быть определена 230 путем идентификации скорости, с которой крутящий момент привода увеличивается и уменьшается как функция приращенного и сокращенного положения привода. Если эта скорость одинаковая на обеих сторонах фиксированного положения, или если необходимо использовать одно значение для обеих сторон, характеристика податливости без нагрузки / низкой нагрузки может быть определена путем взятия среднего значения скоростей, полученных для по существу ненагруженной трансмиссии. Соответственно, для более высоких крутящих моментов трансмиссии, способ может быть применен для полностью нагруженной трансмиссии, затем получая характеристику нагруженной податливости.

Представление о том, является ли податливость независимой от состояния или нет, связано с тем, отклоняются ли значения из отслеживаемой петли гистерезиса только на по существу постоянную величину, когда крутящий момент трансмиссии монотонно увеличивается или уменьшается. В независимом от состояния случае одна функция характеристики податливости (на интервале NL, представленном на фиг. 8d) может быть подогнана к характеристикам ненагруженной и полностью нагруженной податливости. В случае, когда петля гистерезиса является зависимой от максимального крутящего момента, как представлено на фиг. 8е, имеется некоторое состояние, связанное с характеристикой податливости, и функция характеристики податливости должна иметь аргумент состояния, который отражает необходимые эффекты, как обсуждалось ранее. Другой пример возможных состояний характеристики податливости связан с нехваткой повторяемости, например, из-за трансмиссии, которая находится на грани поломки или которая является дефектной каким-либо другим образом. Напротив, если данные петли гистерезиса являются одинаковыми в течение нескольких циклов с одинаковой максимальной нагрузкой, сочленение является высококачественным для повторяемых движений. Это случай, представленный на фиг. 8е, где каждая из наложенных петель фактически включает пять циклов. Следовательно, это сочленение является высококачественным для повторяемости компенсированных или некомпенсированных движений.

В другом варианте осуществления способа по меньшей мере одна характеристика сочленения представляет собой кинетическое трение привода, и его определение 230 включает идентификацию гистерезиса крутящего момента по данным петли гистерезиса для по меньшей мере одного значения положения, причем величина кинетического трения привода составляет половину величины идентифицированного гистерезиса крутящего момента. Несколько упрощенно, эту характеристику трения также можно назвать кулоновским трением. Статическое трение, и его отличие от кинетического трения, являясь мерой риска для так называемого заедания, может быть получено во время медленного старта со слабым усилением движений в фиксированных или нефиксированных условиях, но движение во время отслеживания петли гистерезиса должно быть настроено так, чтобы заедание не возникало.

Согласно еще одному варианту осуществления способа, петля гистерезиса может быть отслежена при различных тепловых условиях, где фактические тепловые условия представлены измеренной и/или моделированной температурой окружающей среды и/или любого из механических элементов сочленения, и петля гистерезиса может быть зависимой от температуры, так что определенные характеристики меняются с температурой. В таком случае это представляет собой прямую процедуру для определения зависимости по меньшей мере одной характеристики сочленения от температуры.