Изобретение относится к области робототехники, а именно к способам уточнения геометрических параметров звеньев многостепенных манипуляторов (промышленных, подводных, коллаборативных).

Известен способ (см. Nubiola A., Bonev I. Absolute calibration of an ABB IRB 1600 robot using a laser tracker // Robotics and Computer-Integrated Manufacturing. 2019. 29(1). P. 236-245. DOI: 10.1016/j.rcim.2012.06.004) повышения точности позиционирования промышленного робота. Способ повышения точности позиционирования робота, включающий калибровку кинематических параметров робота и калибровку некинематических параметров путем вычисления крутящего момента каждого звена на основе данных о массе звена, его центра тяжести, массы рабочего органа, крутящий момент каждого звена рассчитывается рекурсивно и зависит от центра масс последующих звеньев и рабочего органа, затем на основе данных о крутящем моменте каждого звена вычисляется вклад крутящего момента в угловое отклонение звена робота. Угловое отклонение звена используется в параметрах Денавита-Хартенберга (DH-параметры), описывающих кинематическую модель робота.

Недостатком является необходимость использования крайне дорогостоящей контрольно-измерительной машины (лазерного трекера) для осуществления предложенного способа. Более того, судя по описанию способа, он предназначен для получения кинематических параметров одной конкретной модели промышленного робота - ABB IRB 1600.

Известен способ и система определения по меньшей мере одной характеристики сочленения, влияющей на точность движения манипулятора. Указанное сочленение приспособлено приводиться в действие по меньшей мере одним приводом, привод приспособлен приводить в действие указанное сочленение посредством трансмиссии. Осуществляют фиксирование указанного сочленения так, чтобы его движение было ограниченным. Приводят в действие указанную трансмиссию с одновременным отслеживанием по меньшей мере одной величины, представляющей крутящий момент указанного привода, и по меньшей мере одной величины, представляющей положение привода. Определяют по меньшей мере одно выходное значение указанного привода. Указанное выходное значение соответствует по меньшей мере одному положению сочленения. И определяют характеристику сочленения на основании указанного по меньшей мере одного выходного значения. Изобретение обеспечивает точное определение параметров сочленения для калибровки положений и движений робота (см. RU 2667938 С2, B25J 9/16, 25.09.2018).

Недостатком этого способа является необходимость использования точно изготовленного дополнительного оборудования. Более того, судя по описанию способа, на его реализацию требуются значительные временные затраты.

Известен способ повышения точности позиционирования промышленного робота. Для калибровки некинематических параметров измеряют координаты точки на запястье робота в заданных координатах расположения робота с рабочей нагрузкой при вращении наиболее длинных звеньев А и Б с заданным шагом. Вычисляют функцию удельной ошибки угла поворота звена Б от угла звена Б к горизонту и набор функций удельной ошибки угла поворота звена А от заданного угла звена А к горизонту для всех измеренных углов звена Б. Вносят изменения в кинематическую модель робота, при этом угловая поправка для звеньев А и Б вычисляется интегрированием функции удельной ошибки угла поворота соответствующего звена на участке между максимумом функции и заданным значением угла поворота звена к горизонту (см. RU 2671787 C1, B25J 9/16, 06.11.2017).

Недостатком является необходимость измерения геометрических параметров промышленного робота с помощью крайне дорогостоящей координатно-измерительной машины, обеспечивающей высокую точность измерений и наибольший охват рабочей зоны.

Известен способ калибровки и программирования робота. При осуществлении способа обеспечивают, по меньшей мере, два робота, каждый из которых содержит сочленения и/или звенья, соединяющие базовый фланец и инструментальный фланец, формируют замкнутую цепь из, по меньшей мере, двух роботов, причем соединяющиеся фланцы, по меньшей мере, двух роботов не имеют общей оси вращения, воздействуют на, по меньшей мере, одно звено или сочленение в цепи, обеспечивая тем самым воздействие на другие звенья или сочленения в цепи, и затем оценивают кинематические модели для каждого робота на основе информации датчиков, связанной с сочленениями каждого из, по меньшей мере, двух роботов, (см. RU 2605393 С2, B25J 9/16, 20.12.2016).

Этот способ является наиболее близким к предлагаемому изобретению. Его недостатком является необходимость использования точно калиброванного дополнительного робота, который по своей сути является внешним дорогостоящим измерительным оборудованием. Более того, применение описанного метода связано с необходимостью монтажа этого дополнительного робота вблизи калибруемого робота с целью формирования замкнутой цепи. Это часто может вызывать затруднения при использовании на производстве ввиду наличия различного технологического оборудования.

Задачей изобретения является устранение указанного выше недостатка и, в частности, устранение необходимости использования внешнего измерительного оборудования для уточнения геометрических параметров звеньев многостепенных манипуляторов (промышленных, подводных, коллаборативных).

Технический результат изобретения заключается в уточнении геометрических параметров звеньев многостепенных манипуляторов с помощью итерационной процедуры минимизации критерия качества, характеризующего разброс положений крайней точки инструмента относительно неподвижной точки пространства, рассчитанного с помощью данных, полученных в ходе многократного вывода инструмента многостепенного манипулятора с разной ориентацией в не менее чем одну неподвижную точку пространства.

Поставленная задача решается тем, что при калибровке кинематических параметров многостепенного манипулятора, содержащего сочленения и/или звенья, соединяющие базовый фланец, с которым жестко связана первая система координат, и инструментальный фланец, с которым жестко связана вторая система координат, включающей оценку с помощью итерационной процедуры кинематических параметров модели многостепенного манипулятора на основе информации от датчиков углового положения звеньев, дополнительно для оценки кинематических параметров модели многостепенного манипулятора ручным путем выводят инструмент, закрепленный на фланце многостепенного манипулятора, с разной ориентацией в не менее чем одну произвольную фиксированную точку пространства, при этом осуществляют визуальный контроль положения крайней точки, используя для этого произвольную остроконечную деталь, выполненную с возможностью фиксации в пространстве, формируют набор калибровочных данных, записывая данные об углах поворота звеньев многостепенного манипулятора в фиксированной точке, затем вычисляют оценку вектора положения крайней точки инструмента во второй системе координат и формируют начальную оценку кинематических параметров многостепенного манипулятора, вычисляют значение критерия качества, характеризующего разброс оценок положений крайней точки инструмента, рассчитанных с использованием начальной оценки кинематических параметров многостепенного манипулятора относительно фиксированной точки пространства, затем выполняют итерационную процедуру расчета оценок кинематических параметров многостепенного манипулятора, которые минимизируют указанный разброс оценок положений крайней точки инструмента относительно фиксированной точки пространства.

Сопоставительный анализ признаков заявляемого способа с признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признак «…ручным путем выводят инструмент, закрепленный на фланце многостепенного манипулятора, с разной ориентацией в не менее чем одну произвольную фиксированную точку пространства, при этом осуществляют визуальный контроль положения крайней точки, используя для этого произвольную остроконечную деталь, выполненную с возможностью фиксации в пространстве, формируют набор калибровочных данных, записывая данные об углах поворота звеньев многостепенного манипулятора в фиксированной точке…» обеспечивает получение набора калибровочных данных для выполнения процедуры уточнения геометрических параметров звеньев многостепенных манипуляторов без использования внешних высокоточных измерительных устройств.

Признак «…вычисляют оценку вектора положения крайней точки инструмента во второй системе координат и формируют начальную оценку кинематических параметров многостепенного манипулятора…» обеспечивает формирование начальной оценки кинематических параметров многостепенного манипулятора.

Признак «…вычисляют значение критерия качества, характеризующего разброс оценок положений крайней точки инструмента, рассчитанных с использованием начальной оценки кинематических параметров многостепенного манипулятора относительно фиксированной точки пространства…» позволяет количественно оценить разброс оценок положений крайней точки инструмента, при использовании в качестве кинематических параметров многостепенного манипулятора их начальных приближений.

Признак «…выполняют итерационную процедуру расчета оценок кинематических параметров многостепенного манипулятора, которые минимизируют указанный разброс оценок положений крайней точки инструмента относительно фиксированной точки пространства.» обеспечивает уточнение геометрических параметров звеньев многостепенных манипуляторов.

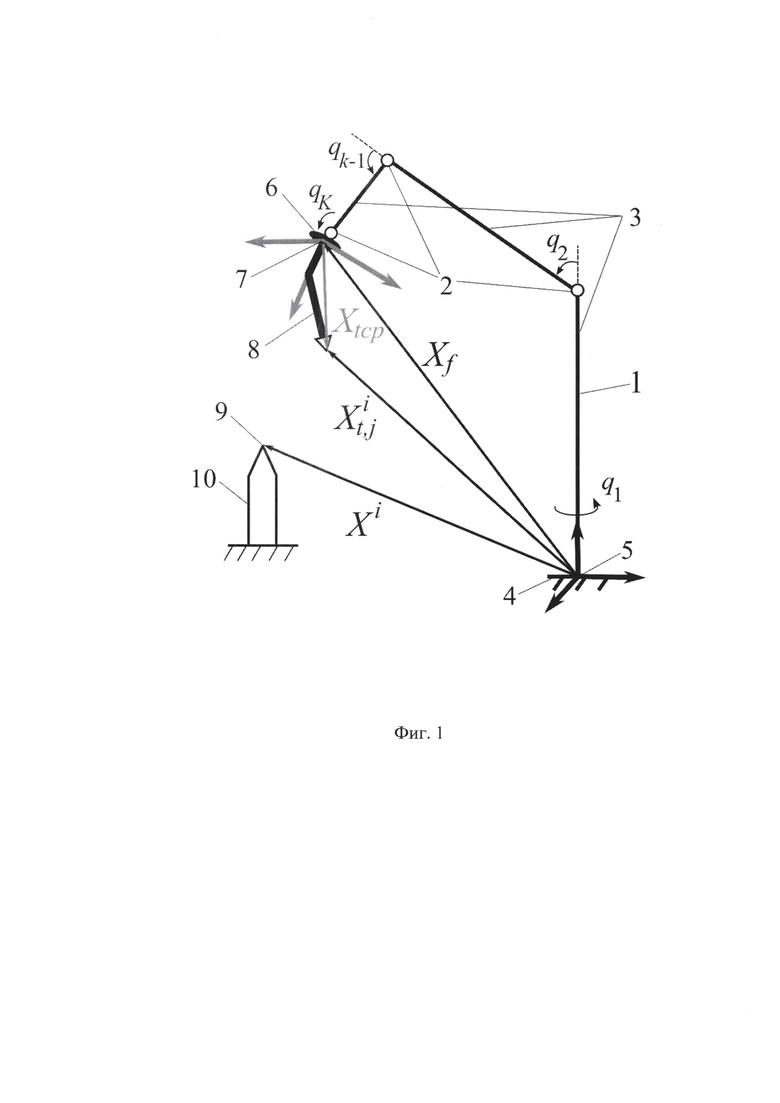

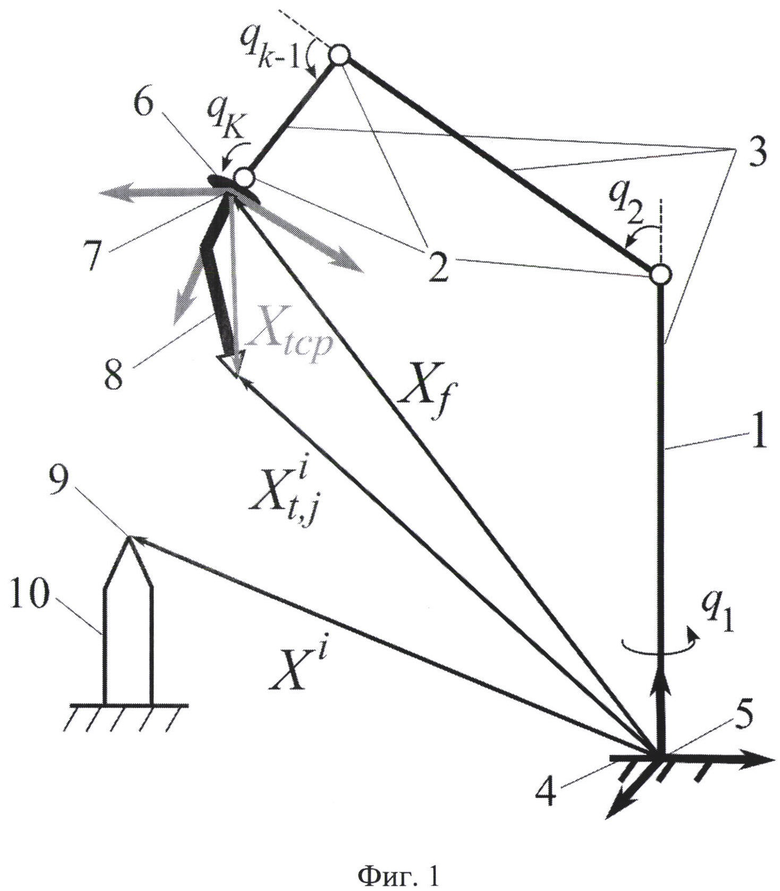

На фиг. 1 схематически показан многостепенной манипулятор, в процессе ручного вывода инструмента, закрепленного на фланце, с разной ориентацией в произвольную фиксированную точку пространства.

На чертеже введены следующие обозначения: 1 - многостепенной манипулятор; 2 - сочленения; 3 - звенья; 4 - базовый фланец; 5 - первая система координат; 6 - инструментальный фланец; 7 - вторая система координат; 8 - инструмент; 9 - произвольная фиксированная точка пространства; 10 - остроконечная деталь, выполненная с возможностью фиксации в пространстве; Xƒ - вектор координат фланца 6 в первой системе координат 5; Xtcp - вектор координат крайней точки инструмента 8 во второй системе координат; Xi - вектор координат произвольный точки пространства в первой системе координат 5, координаты неизвестны;  - вектор координат крайней точки инструмента 8 в первой системе координат 5, вычисленный с помощью кинематической модели многостепенного манипулятора 1, построенной с использованием представления Денавита-Хартенберга, на основе данных об углах поворота Q звеньев 3 и точных значений Ф параметров Денавита-Хартенберга.

- вектор координат крайней точки инструмента 8 в первой системе координат 5, вычисленный с помощью кинематической модели многостепенного манипулятора 1, построенной с использованием представления Денавита-Хартенберга, на основе данных об углах поворота Q звеньев 3 и точных значений Ф параметров Денавита-Хартенберга.

Заявленный способ включает два этапа. На первом этапе вручную (например, с помощью пульта оператора, управляющего устройства на конечном звене манипулятора и т.д.) происходит вывод инструмента 8 с разной ориентацией в одну и туже фиксированную точку 9 пространства и запись данных об углах поворота Q звеньев 3 многостепенного манипулятора 1. На втором этапе с помощью метода численной оптимизации (например, метода Левенберга-Марквардта) вычисляется оценка  кинематических параметров модели многостепенного манипулятора 1 так, чтобы уменьшить расстояния между оценками положениями крайней точки инструмента 8, рассчитанными на основе математической модели этого манипулятора 1 с использованием записанных и сохраненных данных об углах поворота Q звеньев 3. В результате выполнения предложенной процедуры можно уточнить оценки кинематических параметров многостепенного манипулятора 1 и тем самым существенно увеличить точность движения инструмента 8 в первой системе координат 5.

кинематических параметров модели многостепенного манипулятора 1 так, чтобы уменьшить расстояния между оценками положениями крайней точки инструмента 8, рассчитанными на основе математической модели этого манипулятора 1 с использованием записанных и сохраненных данных об углах поворота Q звеньев 3. В результате выполнения предложенной процедуры можно уточнить оценки кинематических параметров многостепенного манипулятора 1 и тем самым существенно увеличить точность движения инструмента 8 в первой системе координат 5.

Последовательность операций, реализующих заявляемый способ, описывается ниже.

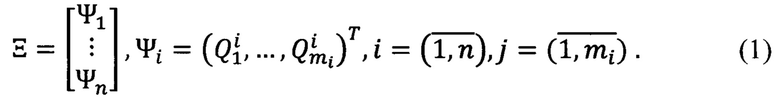

Вначале формируют набор калибровочных данных Ξ путем ручного вывода с осуществлением визуального контроля положения крайней точки инструмента 8, закрепленного на фланце 6 многостепенного манипулятора 1, с разной ориентацией в i-ю произвольную фиксированную точку 9 пространства, где  а n≥3 для получения более точного результата. Каждая серия измерений в i-ой точке состоит из mi векторов данных Q=(q1, …, qK)T,

а n≥3 для получения более точного результата. Каждая серия измерений в i-ой точке состоит из mi векторов данных Q=(q1, …, qK)T,  об углах поворота звеньев 3 многостепенного манипулятора 1, которые соответствуют положению в первой системе координат 5 многостепенного манипулятора 1 при выводе с разной ориентацией инструмента 8 в одну и ту же точку 9 пространства Xi, координаты которой неизвестны. Как правило, в качестве инструмента 8 и детали 10 используются остроконечные щупы.

об углах поворота звеньев 3 многостепенного манипулятора 1, которые соответствуют положению в первой системе координат 5 многостепенного манипулятора 1 при выводе с разной ориентацией инструмента 8 в одну и ту же точку 9 пространства Xi, координаты которой неизвестны. Как правило, в качестве инструмента 8 и детали 10 используются остроконечные щупы.

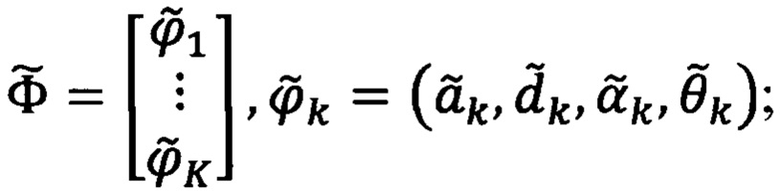

Таким образом, на первом этапе реализации заявленного способа формируется массив данных:

Начальную оценку вектора  во второй системе координат 7 можно получить на основе массива данных Ξ с помощью метода наименьших квадратов (см. Bjorck A. Numerical methods for least squares problems. SIAM, Philadelphia, PA. 1996. 427 с.) или с помощью типового программного обеспечения многостепенных манипуляторов 1. В качестве начальной оценки кинематических параметров многостепенного манипулятора 1 используют вычисленный

во второй системе координат 7 можно получить на основе массива данных Ξ с помощью метода наименьших квадратов (см. Bjorck A. Numerical methods for least squares problems. SIAM, Philadelphia, PA. 1996. 427 с.) или с помощью типового программного обеспечения многостепенных манипуляторов 1. В качестве начальной оценки кинематических параметров многостепенного манипулятора 1 используют вычисленный  и матрицу

и матрицу  параметров Денавита-Хартенберга, соответствующую их номинальным геометрическим параметрам, взятым из технической документации.

параметров Денавита-Хартенберга, соответствующую их номинальным геометрическим параметрам, взятым из технической документации.

Каждому вектору  можно поставить в соответствие вектор

можно поставить в соответствие вектор  координат рабочей точки инструмента

координат рабочей точки инструмента  в первой системе координат 5, который будет вычисляться по выражению (см. Фу. К., Гонсалес Р., Ли К. Робототехника. М.: Мир, 1989. 624 с.):

в первой системе координат 5, который будет вычисляться по выражению (см. Фу. К., Гонсалес Р., Ли К. Робототехника. М.: Мир, 1989. 624 с.):

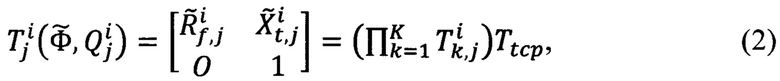

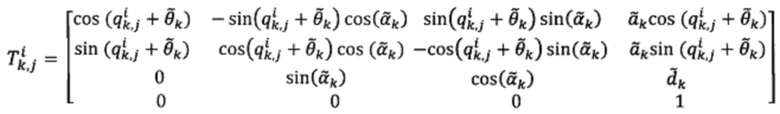

где  - матрица однородного преобразования, описывающая положение и ориентацию инструмента 8 в первой системе координат 5 для j-го измерения в i-й серии;

- матрица однородного преобразования, описывающая положение и ориентацию инструмента 8 в первой системе координат 5 для j-го измерения в i-й серии;  - матрица ориентации фланца 6 многостепенного манипулятора 1 в первой системе координат 5 для j-го измерения в i-й серии;

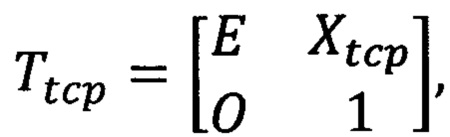

- матрица ориентации фланца 6 многостепенного манипулятора 1 в первой системе координат 5 для j-го измерения в i-й серии;  Е ∈ R3×3 - единичная диагональная матрица; O∈R1×3 - нулевой вектор строка;

Е ∈ R3×3 - единичная диагональная матрица; O∈R1×3 - нулевой вектор строка;  k - номер сочленения многостепенного манипулятора 1;

k - номер сочленения многостепенного манипулятора 1;

- матрица преобразования Деннавита-Хартенберга для j-го измерения в i-й серии.

- матрица преобразования Деннавита-Хартенберга для j-го измерения в i-й серии.

Координаты рассчитанных с помощью (2) точек  будут отличаться от координат реального положения конечной точки инструмента 8 в силу отличия используемых параметров многостепенного манипулятора 1 от их реальных значений. Однако так как рабочий инструмент 8 в каждой серии измерений выводится в одну и туже точку 9 с неизвестными координатами, то и реальные координаты конечной точки инструмента 8 в одной серии измерений будут совпадать. Этот факт можно использовать для оценки кинематических параметров многостепенного манипулятора 1.

будут отличаться от координат реального положения конечной точки инструмента 8 в силу отличия используемых параметров многостепенного манипулятора 1 от их реальных значений. Однако так как рабочий инструмент 8 в каждой серии измерений выводится в одну и туже точку 9 с неизвестными координатами, то и реальные координаты конечной точки инструмента 8 в одной серии измерений будут совпадать. Этот факт можно использовать для оценки кинематических параметров многостепенного манипулятора 1.

Оценку матрицы  параметров многостепенного манипулятора 1 можно осуществить, подбирая указанные параметры так, чтобы координаты

параметров многостепенного манипулятора 1 можно осуществить, подбирая указанные параметры так, чтобы координаты  вычисленные по модели (2) с использованием

вычисленные по модели (2) с использованием  для отдельной серии измерений сблизились на минимальное расстояние. То есть оценку качества идентификации параметров манипулятора можно производить по следующему критерию:

для отдельной серии измерений сблизились на минимальное расстояние. То есть оценку качества идентификации параметров манипулятора можно производить по следующему критерию:

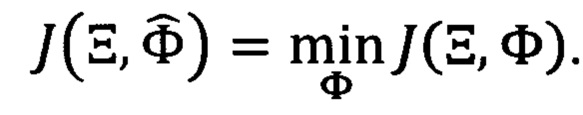

Выражение (3) не содержит реальных координат точек Xi, поэтому для оценки параметров многостепенного манипулятора 1 не требуется использования высокоточных измерительных систем. Таким образом, задача идентификации параметров многостепенного манипулятора 1 математически формулируется следующим образом:

Для оценки параметров манипулятора может быть использована итерационная процедура, в основе которой лежит любой метод численной оптимизации (например, широко известный метод Ливенберга-Маркгвардта). Описанная выше оценка  и

и  формируют исходную оценку

формируют исходную оценку  которая используется на первой итерации численного метода оптимизации.

которая используется на первой итерации численного метода оптимизации.

В результате выполнения итерационной процедуры оптимизации формируется оценка  параметров многостепенного манипулятора 1, которые обеспечивают схождение точек

параметров многостепенного манипулятора 1, которые обеспечивают схождение точек  на минимальное расстояние между собой в каждой i-й серии измерений. Использование рассчитанных кинематических параметров

на минимальное расстояние между собой в каждой i-й серии измерений. Использование рассчитанных кинематических параметров  многостепенного манипулятора 1 в его контроллере вместо номинальных параметров

многостепенного манипулятора 1 в его контроллере вместо номинальных параметров  позволит значительно увеличить точность позиционирования рабочего инструмента 8 многостепенного манипулятора 1 в первой системе координат 5.

позволит значительно увеличить точность позиционирования рабочего инструмента 8 многостепенного манипулятора 1 в первой системе координат 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система и способ калибровки кинематических параметров роботизированного манипулятора | 2022 |

|

RU2810082C1 |

| КОМПЛЕКС КОПИРУЮЩЕГО УПРАВЛЕНИЯ МАНИПУЛЯТОРАМИ АНТРОПОМОРФНОГО РОБОТА | 2019 |

|

RU2725930C1 |

| СПОСОБ КАЛИБРОВКИ И ПРОГРАММИРОВАНИЯ РОБОТА | 2012 |

|

RU2605393C2 |

| КОМПЛЕКС УПРАВЛЕНИЯ АНТРОПОМОРФНЫМ МАНИПУЛЯТОРОМ | 2018 |

|

RU2710290C1 |

| СПОСОБ КОПИРУЮЩЕГО УПРАВЛЕНИЯ МАНИПУЛЯТОРАМИ АНТРОПОМОРФНОГО РОБОТА | 2019 |

|

RU2724769C1 |

| СПОСОБ ПОЗИЦИОННО-СИЛОВОГО УПРАВЛЕНИЯ АВТОНОМНЫМ НЕОБИТАЕМЫМ ПОДВОДНЫМ АППАРАТОМ С МНОГОСТЕПЕННЫМ МАНИПУЛЯТОРОМ | 2023 |

|

RU2827123C2 |

| Способ позиционно-силового управления автономным необитаемым подводным аппаратом с многостепенным манипулятором | 2023 |

|

RU2799176C1 |

| СПОСОБ, УСТРОЙСТВО И УПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ САМОАДАПТИВНОЙ КОМПЕНСАЦИИ СИЛЫ ТЯЖЕСТИ МАНИПУЛЯТОРА C НЕСКОЛЬКИМИ НАГРУЗКАМИ | 2020 |

|

RU2813435C1 |

| Способ повышения точности позиционирования промышленного робота | 2017 |

|

RU2671787C1 |

| Способ позиционно-силового управления подводным аппаратом с многозвенным манипулятором для выполнения контактных манипуляционных операций с подводными объектами | 2022 |

|

RU2789510C1 |

Изобретение относится к области робототехники и может быть использовано при уточнении геометрических параметров звеньев многостепенных манипуляторов, в частности промышленных, подводных, коллаборативных. Для оценки параметров ручным путем выводят инструмент с разной ориентацией в произвольную фиксированную точку пространства. Осуществляют визуальный контроль положения крайней точки с помощью остроконечной детали и формируют набор калибровочных данных. Затем производят оценку вектора положения крайней точки инструмента во второй системе координат и формируют начальную оценку кинематических параметров манипулятора. Вычисляют значение критерия качества, характеризующего разброс оценок положений крайней точки инструмента, рассчитанных с использованием начальной оценки кинематических параметров манипулятора относительно фиксированной точки. Затем выполняют итерационную процедуру расчета оценок кинематических параметров манипулятора. В результате повышается точность позиционирования рабочего инструмента многостепенного манипулятора. 1 ил.

Способ калибровки кинематических параметров многостепенного манипулятора, содержащего сочленения и/или звенья, соединяющие базовый фланец, с которым жестко связана первая система координат, и инструментальный фланец, с которым жестко связана вторая система координат, включающий оценку с помощью итерационной процедуры кинематических параметров модели многостепенного манипулятора на основе информации от датчиков углового положения его звеньев, отличающийся тем, что для оценки кинематических параметров модели многостепенного манипулятора ручным путем выводят инструмент, закрепленный на инструментальном фланце многостепенного манипулятора, с разной ориентацией в не менее чем одну произвольную фиксированную точку пространства, при этом осуществляют визуальный контроль положения крайней точки, используя для этого произвольную остроконечную деталь, выполненную с возможностью фиксации в пространстве, формируют набор калибровочных данных, записывая данные об углах поворота звеньев многостепенного манипулятора в фиксированной точке, затем осуществляют оценку вектора положения крайней точки инструмента во второй системе координат и формируют начальную оценку кинематических параметров многостепенного манипулятора, вычисляют значение критерия качества, характеризующего разброс оценок положений крайней точки инструмента, рассчитанных с использованием начальной оценки кинематических параметров многостепенного манипулятора, относительно фиксированной точки пространства, затем выполняют итерационную процедуру расчета оценок кинематических параметров многостепенного манипулятора, которые минимизируют указанный разброс оценок положений крайней точки инструмента относительно фиксированной точки пространства.

| СПОСОБ КАЛИБРОВКИ И ПРОГРАММИРОВАНИЯ РОБОТА | 2012 |

|

RU2605393C2 |

| СПОСОБ КОНТРОЛЯ ТОЧНОСТИ КОНТУРНЫХ ПЕРЕМЕЩЕНИЙ ПРОМЫШЛЕННЫХ РОБОТОВ | 2011 |

|

RU2466858C1 |

| Способ измерения абсолютного положения конечного звена многозвенного механизма промышленного робота | 2016 |

|

RU2641604C1 |

| JP 62150405 A, 04.07.1987. | |||

Авторы

Даты

2020-04-17—Публикация

2019-10-17—Подача