Область техники, к которой относится изобретение

Настоящее изобретение относится к трубному экспандеру, который используется для производства сварных труб, например, стальных труб, производимых по технологии UOE.

Уровень техники

Как правило, при производстве сварных труб, например, стальных труб по технологии UOE, после сварки внутренних и наружных поверхностей трубы по причине теплового эффекта возникает остаточное напряжение, которое ухудшает характеристики округлости и прямизны трубы. Поэтому проводится расширение труб для устранения остаточного напряжения и корректировки округлости и прямизны.

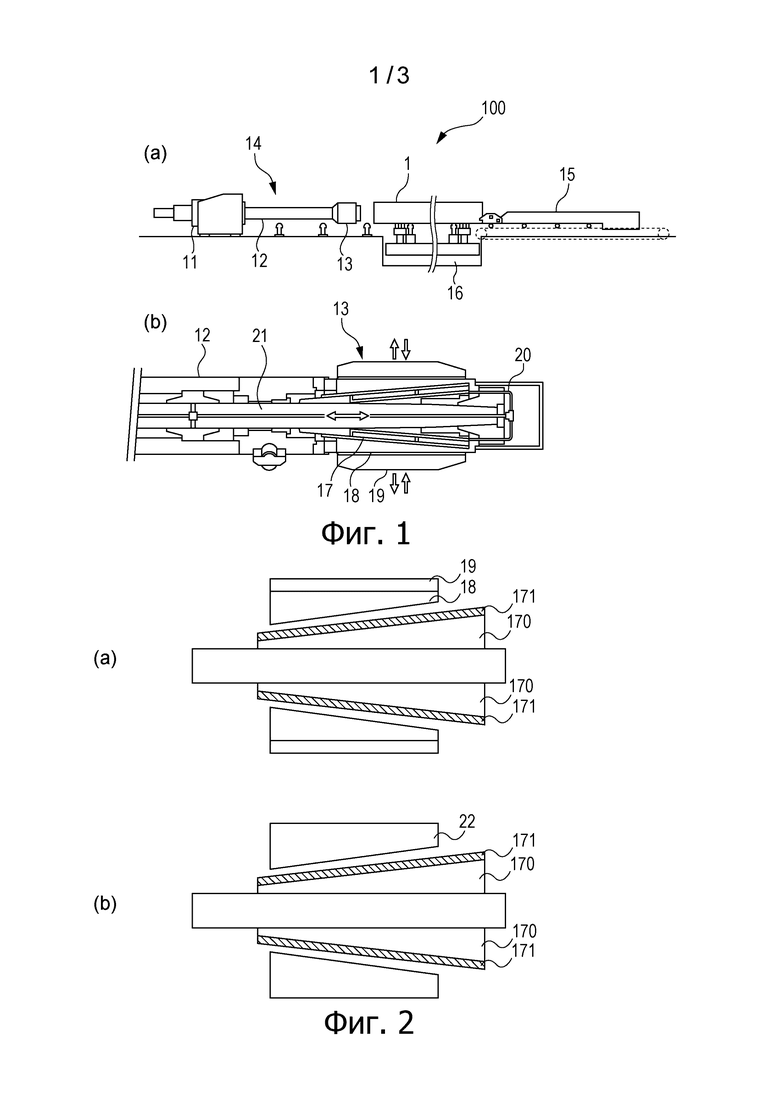

Например, такой способ расширения труб представлен в Tekko Binran Vol. 3 (2), 4е издание, раздел 12.4.6. На фигуре 1(a) и (b) воспроизводятся фигуры из указанного источника информации. В процессе расширения труб расширительная головка 13 механического трубного экспандера 100 вводится в стальную трубу 1, внутренние и наружные поверхности которой были соединены путем дуговой сварки под флюсом. Как показано на фигуре 1(b), когда конус 17 расширительной головки 13 протягивается в осевом направлении, зажимной патрон 18 расширяется в радиальном направлении посредством клинообразного действия конуса 17, и зажимного патрона 18, и плашка 19, присоединенная к наружной стороне зажимного патрона 18, расширяет стальную трубу 1. Комбинация зажимного патрона 18 и плашки 19 соответствует элементу наружной поверхности расширительной головки.

При таком процессе расширения труб, показанном на фигуре 1(b), конус 17 и зажимной патрон 18 скользят по поверхностям скольжения, вступая в контакт друг с другом.

В последние годы достигнуто увеличение прочности стальных труб. По этой причине, при вытягивании конуса 17 в осевом направлении, к нему прикладывается избыточная сила, и поверхностное давление на поверхности скольжения между конусом 17 и зажимным патроном 18 также становится избыточным, что приводит к образованию задиров на поверхностях скольжения конуса 17 и зажимного патрона 18. Соответственно, часто возникает проблема приостановки расширения труб для обслуживания поверхностей скольжения конуса 17 и зажимного патрона 18.

Для решения этой проблемы в нерассмотренной патентной заявке Японии № 01-299723, предлагается посредством азотирования создавать упрочнённый слой глубиной от 0.05 до 1.5 мм на поверхностном слое конуса. В нерассмотренной патентной заявке Японии № 05-195158 предлагается устанавливать твердость по шкале C по Роквеллу от 45 до 52 для сегментов вышеупомянутого зажимного патрона, а затем проводить нитросульфидирование. В нерассмотренной патентной заявке Японии № 2007-284519 предлагается обрабатывать поверхности скольжения конуса 17 и зажимного патрона 18 смазочным материалом для уменьшения образования задиров между поверхностями скольжения конуса 17 и зажимного патрона 18.

Раскрытие сущности изобретения

Техническая проблема.

В нерассмотренных патентных заявках Японии №№ 01-299723 и 05-195158 не была изучена взаимосвязь между конусом и сегментами зажимного патрона; следовательно, не представляется возможным в должной мере предотвратить образование задиров на скользящих частях поверхностей скольжения. Образование задиров на скользящих частях поверхностей скольжения невозможно удовлетворительным образом предотвратить только с применением смазочного материала, согласно па нерассмотренной патентной заявке Японии № 2007-284519. При возникновении задиров на скользящей части требуется заменить конус, а замена конуса, являющаяся дорогостоящей операцией, что существенно увеличивает стоимость производства стальной трубы.

Настоящее изобретение было выполнено для решения этой проблемы, и целью настоящего изобретения является создание трубного экспандера, который позволит осуществлять изготовление стальных труб с малыми затратами.

Решение проблемы.

Для достижения этой цели авторы изобретения провели обширные исследования. В результате авторы изобретения обнаружили, что вышеуказанную проблему можно решить посредством конфигурации экспандера, при которой конус имеет вкладыш на поверхности контакта с зажимным патроном. Более конкретно, настоящее изобретение обеспечивает следующее решение.

1. Трубный экспандер, включающий конус, который установлен на конце стержня оправки, подсоединенного к цилиндру, при этом конус имеет внешнюю периферию, размеры которой постепенно изменяются в осевом направлении, а элемент наружной поверхности расширительной головки располагается на внешней периферии конуса, при этом конус, вытягиваемый цилиндром в осевом направлении, расширяет элемент наружной поверхности расширительной головки в радиальном направлении посредством клиновидного действия конуса и элемента наружной поверхности расширительной головки, что позволяет расширять стальную трубу, размещенную на внешней периферии элемента наружной поверхности расширительной головки, при этом конус имеет отсоединяемый вкладыш на поверхности контакта конуса с элементом наружной поверхности расширительной головки.

2. Трубный экспандер по пункту 1, в котором на поверхностях контакта вкладыша и элемента наружной поверхности расширительной головки, вкладыш и элемент наружной поверхности расширительной головки различаются по величине твердости.

3. Трубный экспандер по пункту 2, в котором различие величин твердости составляет от 20 до 50 HS.

4. Трубный экспандер по пунктам 2 или 3, в котором твердость более мягкого элемента на поверхностях контакта вкладыша и элемента наружной поверхности расширительной головки составляет 30 HS или более.

5. Трубный экспандер по любому из пунктов 2 - 4, в котором более мягким элементом является вкладыш.

6. Трубный экспандер по любому из пунктов 1 - 5, в котором вкладыш изготовлен из медного сплава.

В этом описании HS обозначает величину твердости при испытании твердости по Шору, указанном в JIS Z 2246.

Положительные эффекты изобретения.

Согласно настоящему изобретению конус имеет отсоединяемый вкладыш на поверхности контакта конуса с элементом наружной поверхности расширительной головки. Следовательно, при образовании задиров во вкладыше требуется заменить только вкладыш, а не полностью конус. Таким образом, согласно настоящему изобретению, можно не допустить повышение стоимости производства стальной трубы по причине замены конуса.

Краткое описание чертежей

Фигура 1 включает схематические изображения примера трубного экспандера, при этом фигура 1(a) показывает конфигурацию трубного экспандера, а фигура 1(b) показывает конфигурацию расширительной головки.

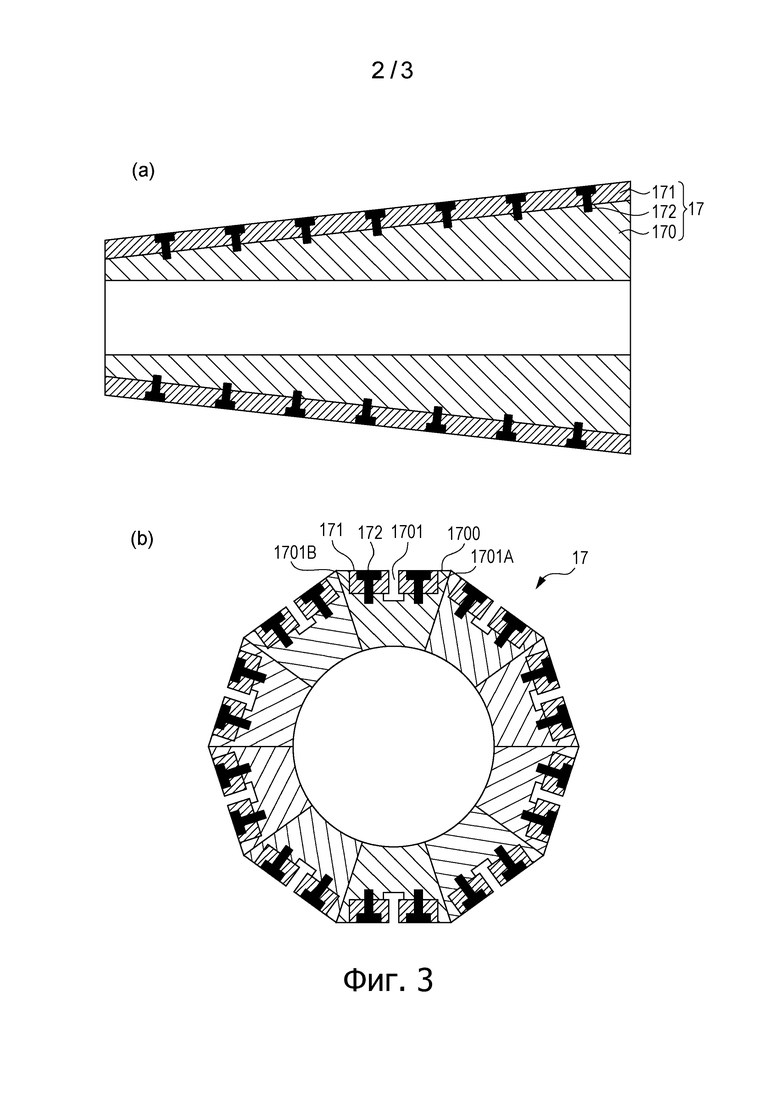

Фигура 2 включает схематические изображения примера расширительной головки трубного экспандера согласно настоящему изобретению, при этом фигура 2(a) показывает пример элемента наружной поверхности расширительной головки, состоящего из зажимного патрона и плашки, а фигура 2(b) показывает пример элемента наружной поверхности расширительной головки, в который интегрированы зажимной патрон и плашка.

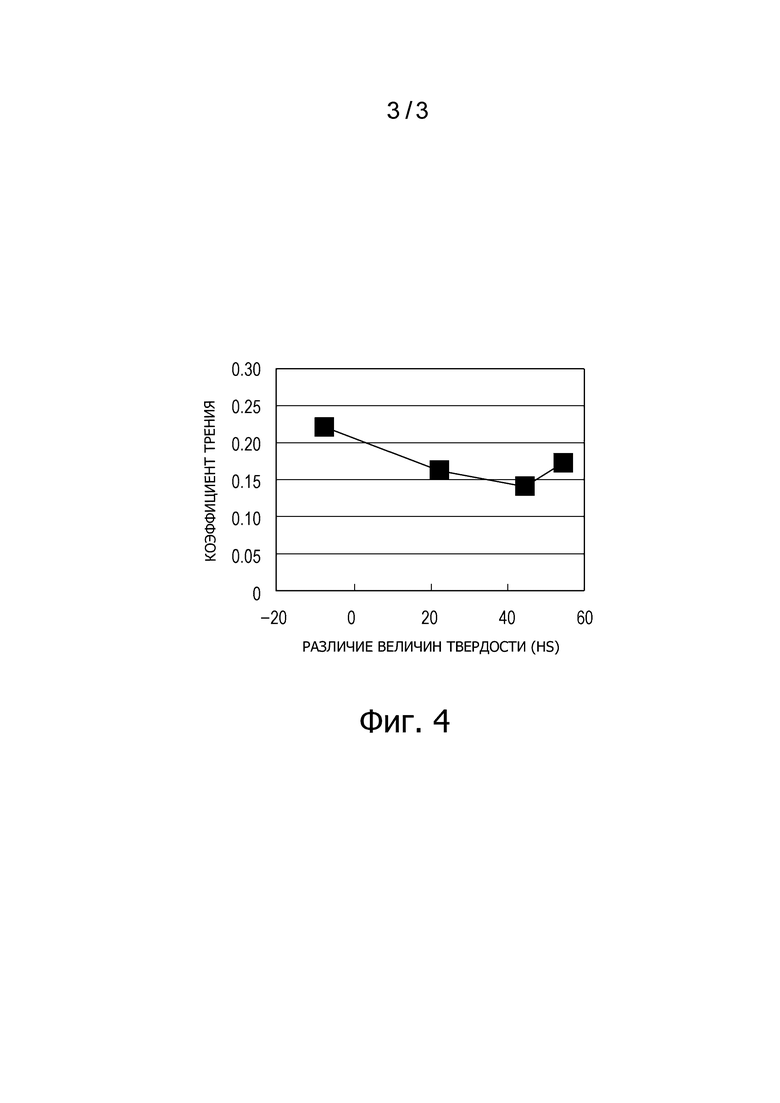

Фигура 3 включает схематические изображения примера конуса, установленного в трубном экспандере согласно настоящему изобретению, при этом фигура 3(a) показывает сечение в направлении, перпендикулярном оси, а фигура 3(b) показывает осевое сечение.

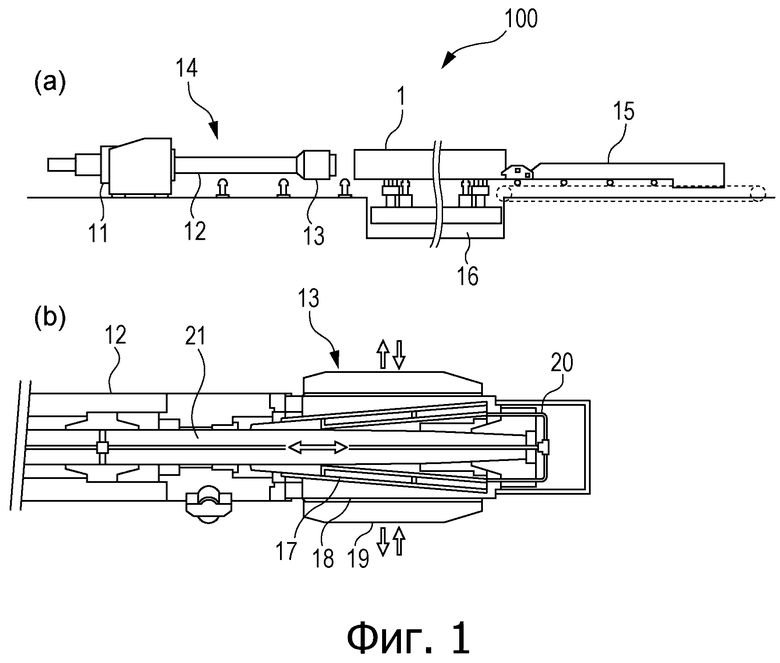

Фигура 4 представляет собой график, на котором показана зависимость между различием в твердости вкладыша и зажимного патрона и коэффициентом трения между вкладышем и зажимным патроном.

Осуществление изобретения

Ниже будут описаны варианты осуществления настоящего изобретения. Следует отметить, что настоящее изобретение не ограничивается описанными ниже вариантами осуществления.

Первый вариант осуществления

Фигура 1 включает схематическое изображение трубного экспандера. На фигуре 1(a) показана конфигурация трубного экспандера, а на фигуре 1(b) показана конфигурация расширительной головки.

Фигура 2 включает схематические изображения примера расширительной головки трубного экспандера согласно настоящему изобретению. На фигуре 2(a) показан пример элемента наружной поверхности расширительной головки, состоящего из зажимного патрона и плашки, а на фигуре 2(b) показан пример элемента наружной поверхности расширительной головки, в который объединены зажимной патрон и плашка.

Фигура 3 включает схематические изображения примера конуса, установленного в трубном экспандере согласно настоящему изобретению.

Как показано на фигуре 1(a), трубный экспандер 100 включает основную часть корпуса трубного экспандера 14, приспособление для осевой подачи 15 и приспособление для поперечной подачи 16.

Основная часть корпуса трубного экспандера 14 включает цилиндр 11, раструб 12 и расширительную головку 13.

Приспособление для поперечной подачи 16 перемещает стальную трубу 1 на подающем транспортере в направлении, перпендикулярном плоскости. Приспособление для осевой подачи 15 проталкивает стальную трубу 1, перемещаемую приспособлением для поперечной подачи 16, в направлении основной части корпуса трубного экспандера 14.

При перемещении стальной трубы 1 в направлении основной части корпуса трубного экспандера 14, расширительная головка 13 вводится в стальную трубу 1. Цилиндр 11 вытягивает расширительную головку 13, установленную на кончике раструба 12, в осевом направлении. Наружная периферия расширительной головки 13 расширяется в радиальном направлении, и, в силу этого, диаметр стальной трубы 1 расширяется изнутри.

Как показано на фигуре 1(b), расширительная головка 13 включает в себя конус 17, зажимной патрон 18 и плашку 19. Конус 17 установлен на конце стержня оправки, подсоединенного к цилиндру 11. Размер наружной периферии конуса 17 постепенно изменяется в осевом направлении. Выражение «постепенное изменение размера внешней периферии» означает, что она принимает конусообразную форму. Так, к примеру, конус 17 может иметь форму усеченной пирамиды. При вытягивании и/или сжатии цилиндра 11, конус 17 перемещается в осевом направлении. Комбинация зажимного патрона 18 и плашки 19 соответствует элементу наружной поверхности расширительной головки.

Зажимной патрон 18 состоит из множества сегментов, и формируется сборкой множества сегментов в трубчатую форму. Конус 17 устанавливается внутри зажимного патрона трубчатой формы 18. Внутренняя часть зажимного патрона 18 имеет форму, соответствующую внешней периферии конуса 17, и конфигурируется таким образом, чтобы она могла скользить по внешней периферии конуса 17. В настоящем описании поверхности скольжения конуса 17 и зажимного патрона 18 также обозначают, как поверхности скольжения.

Плашка 19 состоит из множества сегментов и устанавливается на внешней периферии зажимного патрона 18.

По трубе подачи смазочного материала 20 подается смазка для поверхностей скольжения конуса 17 и зажимного патрона 18.

В скомпонованном подобным образом трубном экспандере 100 конус 17 перемещается в осевом направлении посредством вытягивания и/или сжатия цилиндра 11, и, таким образом, конус 17 и зажимной патрон 18 надвигаются друг на друга на поверхностях скольжения (клиновидное действие). В силу этого плашка 19, расположенная на внешней периферии зажимного патрона 18, расширяется в радиальном направлении. Поскольку стальная труба 1 установлена на внешней периферии плашки 19, то, посредством радиального расширения плашки 19, стальная труба 1 расширяется изнутри, и происходит расширение диаметра стальной трубы 1.

На поверхностях скольжения конуса 17 и зажимного патрона 18 в традиционном трубном экспандере задиры образуются на конусе 17. Образование задиров на поверхности конуса 17 требует замены конуса 17. Поскольку конус 17 является дорогостоящим, то замена конуса 17 существенно увеличивает стоимость производства стальной трубы.

По этой причине в настоящем изобретении применяется конфигурация, при которой конус 17 имеет отсоединяемые вкладыши 171 на поверхности контакта конуса 17 с зажимным патроном 18.

Ниже будет описан трубный экспандер согласно настоящему изобретению. Конфигурация трубного экспандера согласно настоящему изобретению аналогична конфигурации трубного экспандера, показанной на фигуре 1. Таким образом, описание трубного экспандера согласно настоящему изобретению будет сделано с использованием ссылочных позиций, описанных на фигуре 1, со ссылками на фигуры 2 и 3.

Как показано на фигурах 2 и 3, конус 17 трубного экспандера 100 согласно настоящему изобретению включает основную часть конуса 170, вкладыши 171, и болты 172 для фиксации вкладышей 171 к основной части корпуса конуса 170.

У конуса 17, показанного на фигурах 2 и 3, наружная поверхность основной части корпуса 170 конуса имеет конусообразную форму в осевом направлении. Как показано на фигуре 3(b), осевая форма поперечного сечения основной части корпуса 170 конуса представляет собой правильный десятиугольник. Каждая сторона правильного десятиугольника является сегментом 1700, и основная часть корпуса 170 конуса образована десятью сегментами 1700. Как показано на фигуре 3(b), канавка 1701, простирающаяся в осевом направлении конуса 17, формируется на поверхности каждого сегмента 1700 на внешней периферии конуса 17. Канавка 1701 имеет наибольшую глубину в центре и ступенчатые поверхности 1701A и 1701B по обоим краям.

Конус 17, показанный на фигурах 2 и 3, имеет вкладыши 171, которые представляют собой элементы пластинчатой формы, расширяющиеся в осевом направлении конуса 17, при этом два вкладыша 171 присоединены к каждому сегменту 1700 основной части корпуса конуса 170. В конусе 17, показанном на фигурах 2 и 3, вкладыши 171 прикреплены болтами 172 к ступенчатым поверхностям 1701A и 1701B. Вкладыши 171 отсоединяются при помощи болтов 172.

В конусе 17, показанном на фигурах 2 и 3, болты 172 могут быть фиксирующими приспособлениями, с помощью которых съемные вкладыши 171 могут крепиться к основной части корпуса конуса 170, и эти приспособления не ограничиваются болтами 172.

Согласно настоящему изобретению, вкладыши 171 могут не полностью покрывать поверхность контакта конуса 17 и зажимного патрона 18. Если в конусе 17 не возникает проблем по причине задиров, то могут иметься области, в которых вкладыши 171 частично не покрывают поверхность контакта.

Ниже буду описаны положительные эффекты трубного экспандера 100 согласно первому варианту осуществления изобретения.

Конус 17 трубного экспандера 100 имеет вкладыши 171 на поверхности контакта конуса и зажимного патрона 18. Таким образом, при применении трубного экспандера 100 поверхности контакта вкладышей 171 и зажимного патрона 18 являются поверхностями скольжения. Если скольжение на поверхностях скольжения приводит к образованию задиров на поверхностях вкладышей 171, то требуется лишь замена вкладышей 171. Следовательно, по сравнению с ситуацией, когда конус заменяется целиком, можно избежать увеличения стоимости производства труб.

В частности, необходимо заменить только те вкладыши 171, на которых образовались задиры, что позволяет еще больше уменьшить затраты.

Второй вариант осуществления изобретения.

Согласно второму варианту осуществления изобретения трубного экспандера будут использоваться те же ссылочные позиции для обозначения тех же компонентов, что использовались и в первом варианте осуществления изобретения трубного экспандера 100. Согласно второму варианту осуществления трубный экспандер 100 будет состоять из тех же элементов, что и трубный экспандер 100 согласно первому варианту осуществления изобретения, и будет отличаться от трубного экспандера 100 согласно первому варианту осуществления изобретения тем, что твердость вкладышей 171 и твердость зажимного патрона 18 регулируется в пределах определенного диапазона. В последующем описании будет исключено описание элементов, одинаковых с элементами трубного экспандера согласно первому варианту осуществления изобретения.

В трубном экспандере 100 согласно первому варианту осуществления изобретения, существует различие величин твердости в контактных поверхностях вкладыша 171 и зажимного патрона 18 между вкладышем 171 и зажимным патроном 18. Для определения твердости можно проводить испытание на твердость по Шору, указанное в JIS Z 2246.

Вышеуказанное различие в твердости предпочтительно составляет от 20 до 50 HS.

В поверхностях контакта вкладышей 171 и зажимного патрона 18 твердость более мягкого элемента предпочтительно составляет 30 HS или более.

Предпочтительно, чтобы более мягким элементом являлись вкладыши 171.

Ниже буду описаны положительные эффекты трубного экспандера 100 согласно второму варианту осуществления изобретения.

Путем обеспечения различия в твердости между вкладышами 171 и зажимным патроном 18, можно вызвать износ элемента с меньшей твердостью (более мягкого элемента), добиться уменьшения поверхностного давления на поверхности контакта вкладышей 171 и зажимного патрона 18, и уменьшения образования задиров на скользящих частях вкладышей 171 и зажимного патрона 18. В результате можно добиться уменьшения необходимой частоты замены вкладышей 171.

На фигуре 4 приведен график, показывающий зависимость между различием в твердости между вкладышами 171 и зажимным патроном 18 и коэффициентом трения между вкладышами 171 и зажимным патроном 18. Различие в твердости HS по горизонтальной оси на фигуре 4 представляет собой величину, полученную вычитанием величины твердости вкладышей 171 из величины твердости зажимного патрона 18. Коэффициент трения между вкладышами 171 и зажимным патроном 18 показан для ситуации, когда величина твердости вкладышей 171 установлена в 40 HS, а величина твердости зажимного патрона изменяется от 33 до 95 HS.

На фигуре 4 видно, что, когда различие в твердости между вкладышами 171 и зажимным патроном 18 находится в диапазоне от 20 до 50 HS, коэффициент трения между вкладышами 171 и зажимным патроном 18 будет меньше. Когда величина коэффициента трения мала, то можно предотвратить возникновение задиров во вкладышах 171 и зажимном патроне 18.

Таким образом, если вышеуказанное различие в твердости может корректироваться в диапазоне от 20 до 50 HS, можно еще больше уменьшить необходимую частоту замены вкладышей 171.

Когда величина твердости более мягкого элемента составляет 30 HS или более, менее вероятно возникновение проблемы по причине избыточной деформации более мягкого материала. Таким образом, когда величина твердости более мягкого материала составляет 30 HS или более, можно в достаточной мере сохранять заданную форму элемента. Величина твердости более мягкого элемента предпочтительно должна составлять 40 HS или более.

Предпочтительно, чтобы более мягким элементом являлись вкладыши 171. По сравнению с зажимным патроном 18 вкладыши 171 имеют множество угловых частей или подобных элементов, и в этих частях вероятно образование задиров. По этой причине, делая вкладыши 171 более мягкими и способствуя износу вкладышей 171, можно уменьшить образование таких задиров.

Модификация.

Согласно настоящему изобретению вкладыши 171 предпочтительно изготавливают из медного сплава. В качестве медного сплава предпочтительно применяется медный сплав, содержащий от 55% до 96% (% масс.) массовой доли меди. Помимо Cu в качестве компонентов сплав может содержать Pb, Fe, Sn, Zn, Al, Mn, Ni, P и т.д. В частности, в качестве медного сплава предпочтительно применяют алюминиевую бронзу. Поскольку, как описано выше, различие между величинами твердости вкладыша 171 и зажимного патрона 18 предпочтительно должна составлять от 20 до 50 HS, и при этом вкладыши 171 должны быть более мягким элементом, то предпочтительно изготавливают зажимной патрон 18 из материала с твердостью от 50 до 80 HS, а вкладыши из алюминиевой бронзы будут иметь твердость 30 HS.

Изготавливая вкладыши 171 из медного сплава, например, алюминиевой бронзы, и в особенности обеспечивая разность твердости между зажимным патроном 18 и вкладышами 171 в диапазоне от 20 HS до 50 HS, можно получить износ элемента с меньшей твердостью (алюминиевая бронза), добиться уменьшения поверхностного давления на поверхностях контакта вкладыша 171 и зажимного патрона 18, а также уменьшить образование задиров на скользящей части вкладышей 171 и зажимного патрона 18. В результате можно добиться уменьшения необходимой частоты замены вкладышей 171.

Общеизвестно, что вероятность образования задиров двух видов металлов, скользящих друг по другу, будет меньше, когда в жидкой фазе в диаграмме фазового равновесия бинарной системы двух металлов не образуется система полной растворимости в твердом состоянии. Ag, Cd, Pb и т.п. известны как металлы, которые не образуют систему полной растворимости в твердом состоянии со сталью в жидкой фазе. Эти металлы, или сплавы, состоящие главным образом из этих металлов, затруднительно использовать в промышленном производстве по причинам высокой стоимости и экологических проблем. С другой стороны, Al, Cr, Mn, Fe, Ni и т.п., которые известны как металлы, образующие систему полной растворимости в твердом состоянии со сталью в жидкой фазе, склонны к образованию задиров со сталью. Медь также известна как металл, образующий систему полной растворимости в твердом состоянии со сталью в жидкой фазе. В результате исследования, проведенного авторами изобретения, было обнаружено, что в случае сплава, содержащего Cu, т.е. медного сплава, в частности, алюминиевой бронзы, образование задиров при скольжении по стали менее вероятно. Механизм, посредством которого уменьшается образование задиров в скользящей части при изготовлении вкладышей 171 из медного сплава, окончательно не выяснен. В этой связи авторы настоящего изобретения предполагают, что незначительная величина предельной растворимости твердой Cu в твердой фазе Fe, и тот факт, что твердые фазы Fe и Cu, по всей вероятности, существуют раздельно в твердой фазе, способствуют уменьшению образования задиров скользящей части. Делается заключение, что ввиду подобия механизма, среди медных сплавов особенно предпочтительной является алюминиевая бронза.

В настоящем документе алюминиевая бронза означает медный сплав, состоящий главным образом из Cu: от 78.0 до 92.5%, Al: от 6.0 до 11.0%, Fe: от 1.5 до 5.0%, Mn: 2.0% или менее, соответствующий сплавам №№ C6140, C6161, и C6280, описанным в JIS H 3100, сплавам №№ C6161, C6191, и C6241, описанным в JIS H 3250 и т.д. Помимо алюминиевой бронзы, можно применять различные медные сплавы, содержащие от 55% до 96% Cu, описанные в JIS H 3100 и JIS H 3250, например, оловянную латунь сплава № C4250, описанного в JIS H 3100.

Хотя, как описано выше, настоящее изобретение описано в отношении ситуации, когда элемент наружной поверхности расширительной головки состоит из зажимного патрона 18 и плашки 19, такие же рабочие характеристики можно получить в случае элемента наружной поверхности расширительной головки 22, в который объединены зажимной патрон 18 и плашка 19, как показано на фигуре 2(b).

Пример 1

Было изучено появление, наличие или отсутствие задиров и наличие или отсутствие износа поверхностей скольжения вкладышей 171 и зажимного патрона 18 в случае, когда, согласно настоящему изобретению, величина твердости вкладышей 171 на фигурах 2 и 3 была установлена равной 40 HS, а величина твердости зажимного патрона 18 была установлена равной 40 HS, 60 HS, и 80 HS. Результат приведен в таблице 1.

Когда величина твердости зажимного патрона 18 равнялась 40 HS (разность величин твердости равна 0), во вкладышах 171 и зажимном патроне 18 не отмечалось образование задиров после 1000 операций расширения труб. Вкладыши 171 были заменены на новые, причем расширение труб протекало гладко (№1 в таблице 1).

Когда величина твердости зажимного патрона 18 равнялась 60 HS (разность величин твердости равна 20 HS), во вкладышах 171 наблюдалась малая степень износа после 3000 операций расширения труб, при этом образование задиров не наблюдалось после 30000 операций растяжения труб. Вкладыши 171 не требовалось заменять даже после 30000 операций растяжения труб (№2 в таблице 1).

Когда величина твердости зажимного патрона 18 равнялась 80 HS (разность величин твердости равна 40 HS), во вкладышах 171 наблюдалась значительная степень износа после 3000 операций расширения труб, но образование задиров на этом этапе не наблюдалось. Замена вкладышей 171 требовалась приблизительно после каждых 3000 операций растяжения труб (№3 в таблице 1).

Следовательно, если возникают задиры, требуется только замена вкладышей 171. Таким образом, можно уменьшить стоимость растяжения труб. Устанавливая различие в величине твердости между вкладышами 171 и зажимным патроном 18 в диапазоне от 20 до 50 HS, можно уменьшить образование задиров. Кроме того, было обнаружено, что посредством изменения разности величин твердости между вкладышами 171 и зажимным патроном 18 в пределах вышеуказанного диапазона, можно регулировать степень износа вкладышей и снизить частоту необходимости замены вкладышей.

Таблица 1

1) Поверхности вкладышей и зажимного патрона были визуально осмотрены на предмет возникновения задиров.

12

Пример 2

Было изучено появление, наличие или отсутствие задиров и наличие или отсутствие износа скользящих поверхностей вкладышей 171 и зажимного патрона 18 в случае, когда, согласно настоящему изобретению, при расширении сварной трубы, материал и твердость вкладышей 171 и зажимного патрона 18, показанные на фигуре 2 и 3, соответствовали указанным в Таблице 2. Результат приведен в таблице 2. Пример 2 был осуществлен для подтверждения эффектов применения медного сплава в качестве материала вкладыша.

Когда величина твердости вкладышей равнялась 80 HS, а величина твердости зажимного патрона равнялась 80 HS (разность величин твердости равна 0), во вкладышах 171 и зажимном патроне 18 не наблюдалось возникновение износа, а образование задиров наблюдалось после 1000 операций расширения труб. Вкладыши 171 были заменены на новые, причем расширение труб протекало гладко (№ 4 в таблице 2).

Когда вкладыши были изготовлены из алюминиевой бронзы (с твердостью 30 HS), содержащей Cu: 82.3 % масс., Al: 10.4 % масс., Fe: 3.4 % масс., Mn: 1.9 % масс., Ni: 1.82 % масс., остальное примеси, а величина твердости зажимного патрона 18 равнялась 50 HS (различие величин твердости 20 HS), после 3000 операций расширения труб во вкладышах 171 наблюдалась малая степень износа. Вкладыши 171 были осмотрены после 90000 операций расширения труб. Образование задиров не было отмечено, и замена вкладышей 171 не требовалась (№ 5 в таблице 2).

Когда вкладыши были изготовлены из алюминиевой бронзы (с твердостью 30 HS), содержащей Cu: 82.3 % масс., Al: 10.4 % масс., Fe: 3.4 % масс., Mn: 1.9 % масс., Ni: 1.82 % масс., прочее: примеси, а величина твердости зажимного патрона 18 равнялась 80 HS (различие величин твердости 50 HS), после 3000 операций расширения труб во вкладышах 171 наблюдалась существенная степень износа, но образование задиров не наблюдалось даже после 10000 операций расширения труб. Замена вкладышей 171 осуществлялась приблизительно после каждых 10000 операций расширения труб (№ 6 в таблице 2).

На основании вышесказанного было установлено, что, изготавливая вкладыши 171 из алюминиевой бронзы и устанавливая разность величин твердости с зажимным патроном 18 в диапазоне от 20 до 50 HS, можно уменьшить образование задиров, и, при соответствующем установлении степени износа, можно добиться экономически выгодной частоты замены вкладышей.

Таблица 2

80 HS

80 HS

30 HS

50 HS

30 HS

80 HS

1) Поверхности вкладышей и зажимного патрона были визуально осмотрены на предмет возникновения задиров.

14

Список ссылочных позиций

1 стальная труба

11 цилиндр

12 раструб

13 расширительная головка

14 основная часть корпуса трубного экспандера

15 приспособление для осевой подачи

16 приспособление для поперечной подачи

17 конус

170 основная часть корпуса конуса

1700 сегмент

1701 канавка

171 вкладыш

172 болт

18 зажимной патрон

19 плашка

20 труба подачи смазочного материала

21 стержень оправки

22 элемент наружной поверхности расширительной головки

100 механический трубный экспандер

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заканчивания с применением хвостовика и расширительное подвесное устройство для его осуществления | 2020 |

|

RU2814481C2 |

| ЭКСПАНДЕРНАЯ ГОЛОВКА ДЛЯ РАСШИРИТЕЛЬНЫХ ИНСТРУМЕНТОВ И ВКЛЮЧАЮЩИЙ ЕЕ В СЕБЯ ЭКСПАНДЕРНЫЙ ИНСТРУМЕНТ | 2013 |

|

RU2636428C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ С УТОНЕНИЕМ СТЕНОК | 2010 |

|

RU2526348C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТОЛСТОСТЕННЫХ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА | 2014 |

|

RU2637783C1 |

| СТЕНД ДЛЯ ПОДТВЕРЖДЕНИЯ РАБОТОСПОСОБНОСТИ ОТКЛОНЯЮЩЕГО УСТРОЙСТВА И ФРЕЗЕРА-РАЙБЕРА | 2009 |

|

RU2412331C1 |

| УСТРОЙСТВО И СПОСОБЫ УПРАВЛЕНИЯ ТРУБНЫМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2560460C2 |

| Система для вырезания окна в обсадной колонне (варианты) | 2023 |

|

RU2800047C1 |

| ПАКЕР ШАРИФОВА | 2003 |

|

RU2251614C1 |

| ПАКЕР УСТЬЕВОЙ-УНИВЕРСАЛЬНЫЙ | 2013 |

|

RU2534690C1 |

| КОНСТРУКЦИЯ ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2007 |

|

RU2344332C2 |

Изобретение относится к обработке металлов давлением, в частности трубному производству. Трубный экспандер содержит конус, установленный на конце стержня оправки, соединенной с цилиндром, и элемент наружной поверхности расширительной головки, располагающийся на внешней периферии конуса. При этом внешняя периферия конуса постепенно изменяется в осевом направлении. Конус имеет отсоединяемый вкладыш на поверхности контакта конуса с элементом наружной поверхности расширительной головки. Причем вкладыш и элемент наружной поверхности расширительной головки имеют твердость. Повышается качество расширяемых труб за счет устранения задиров. 4 з.п. ф-лы, 4 ил., 2 табл.

1. Трубный экспандер, содержащий:

конус, установленный на конце стержня оправки, подсоединенного к цилиндру, при этом конус имеет внешнюю периферию, размеры которой постепенно изменяются в осевом направлении, и

элемент наружной поверхности расширительной головки, располагающийся на внешней периферии конуса,

при этом конус, вытягиваемый цилиндром в осевом направлении, расширяет элемент наружной поверхности расширительной головки в радиальном направлении для расширения стальной трубы, размещенной на внешней периферии элемента наружной поверхности расширительной головки,

причем конус имеет отсоединяемый вкладыш на поверхности контакта конуса с элементом наружной поверхности расширительной головки,

при этом на поверхностях контакта вкладыша и элемента наружной поверхности расширительной головки существует различие в величине твердости между вкладышем и элементом наружной поверхности расширительной головки, причем различие величин твердости составляет от 20 до 50 HS.

2. Трубный экспандер по п. 1, в котором на поверхностях контакта вкладыша и элемента наружной поверхности расширительной головки величина твердости более мягкого элемента составляет 30 HS или более.

3. Трубный экспандер по п. 1, в котором более мягким элементом является вкладыш.

4. Трубный экспандер по п. 2, в котором более мягким элементом является вкладыш.

5. Трубный экспандер по любому из пп. 1-4, в котором вкладыш изготовлен из медного сплава.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Механический экспандер | 1979 |

|

SU825239A1 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258574C1 |

Авторы

Даты

2018-09-25—Публикация

2015-07-16—Подача