Изобретение относится к обработке металлов давлением, а точнее к калибровке сварных труб большого диаметра путем их раздачи (экспандирования).

Из известных решений наиболее близким по технической сущности является способ экспандирования труб большого диаметра, включающий подачу калибрующего инструмента экспандера внутрь трубы на определенную длину (шаг), раздачу (экспандирование) этого участка длины с помощью калибрующего инструмента, снятие усилия экспандирования и подачу инструмента на следующий шаг (патент США №6253596, кл. 72-370.08, заявл. 20.01.97 г., опубл. 3.07.2001 г.).

Устройство для осуществления этого способа содержит калибрующий инструмент (экспандирующую головку) механического экспандера, прикрепленную к стержню, зажимное устройство в виде двух роликов (или нескольких пар роликов), установленное у экспандера, и захватывающее противоположный экспандированию конец трубы приспособление, позволяющее поднимать, опускать и вращать его, а также надвигать трубу на калибрующий инструмент.

Противоположный калибруемому конец трубы поднимают - опускают по вертикали или вращают вокруг поперечной оси для создания предварительного напряжения с целью исключения изгиба.

Недостатком этого способа и устройства является то, что не обеспечивается достаточная стабильность геометрических размеров трубы в связи с тем, что труба поддерживается только по концам и под действием собственного веса будет иметь значительный прогиб, который не исправляется при экспандировании.

Задача настоящего изобретения состоит в создании способа и устройства для его осуществления, позволяющих повысить качество труб за счет обеспечения стабильности геометрических размеров.

Поставленная задача достигается тем, что в способе экспандирования труб большого диаметра, включающем циклическую с заданным шагом подачу трубы на калибрующий инструмент экспандера и ее раздачу в каждом цикле с помощью калибрующего инструмента, согласно изобретению в каждом следующем после первого цикле производят поворот трубы на угол, величина которого соответствует значению величины отклонения от прямолинейности оси трубы на участке, длина которого равна шагу подачи трубы при каждом цикле экспандирования. При этом значение величины угла устанавливают с учетом прогиба трубы от воздействия массы калибрующего инструмента экспандера.

В устройстве для осуществления этого способа, содержащем калибрующий инструмент экспандера и тележку механизма шаговой подачи трубы, согласно изобретению на торце калибрующего инструмента дополнительно смонтирована обойма с роликами, установленными с возможностью перемещения в радиальном направлении, при этом ось вращения обоймы совпадает с горизонтальной осью калибрующего инструмента.

Такое выполнение способа экспандирования труб большого диаметра и предложенное конструктивное выполнение устройства позволяет повысить качество труб за счет обеспечения стабильности геометрических размеров благодаря тому, что исправляется, как по диаметру, так и по длине, геометрия труб с различными исходными дефектами, так как поворотом трубы на угол, значение величины которого учитывает и дефекты геометрии, неизбежные в процессе передела, и прогиб трубы от воздействия массы калибрующего инструмента экспандера, восстанавливают прямолинейность оси.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

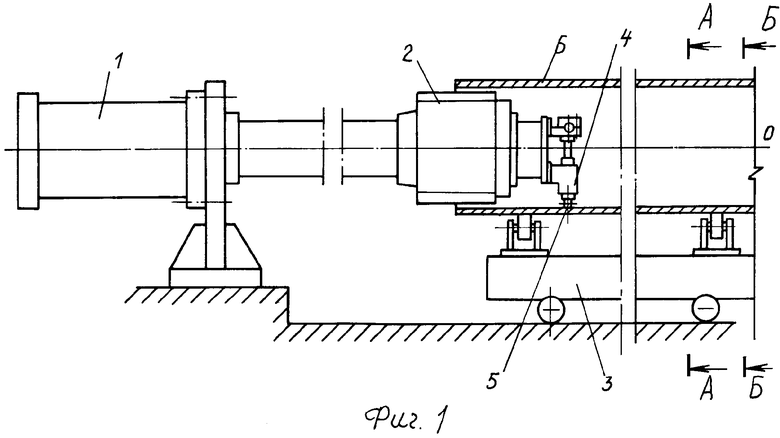

на фиг.1 - изображено устройство для экспандирования труб большого диаметра, общий вид;

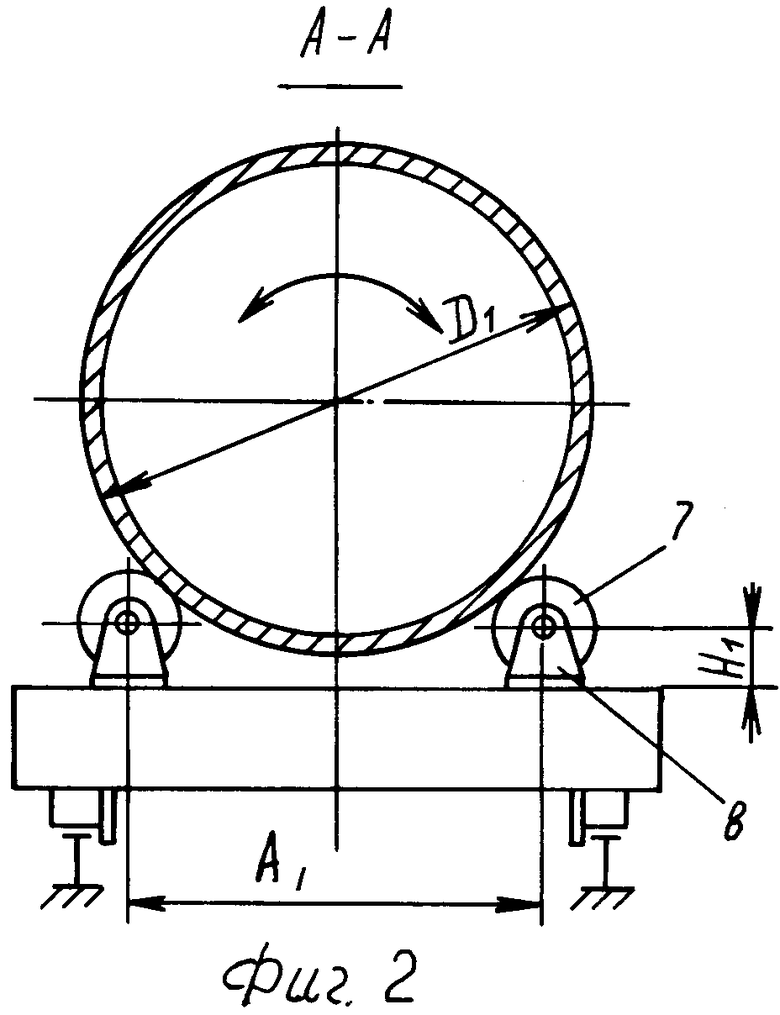

на фиг.2 - разрез А-А на фиг.1 (для одного диаметра трубы);

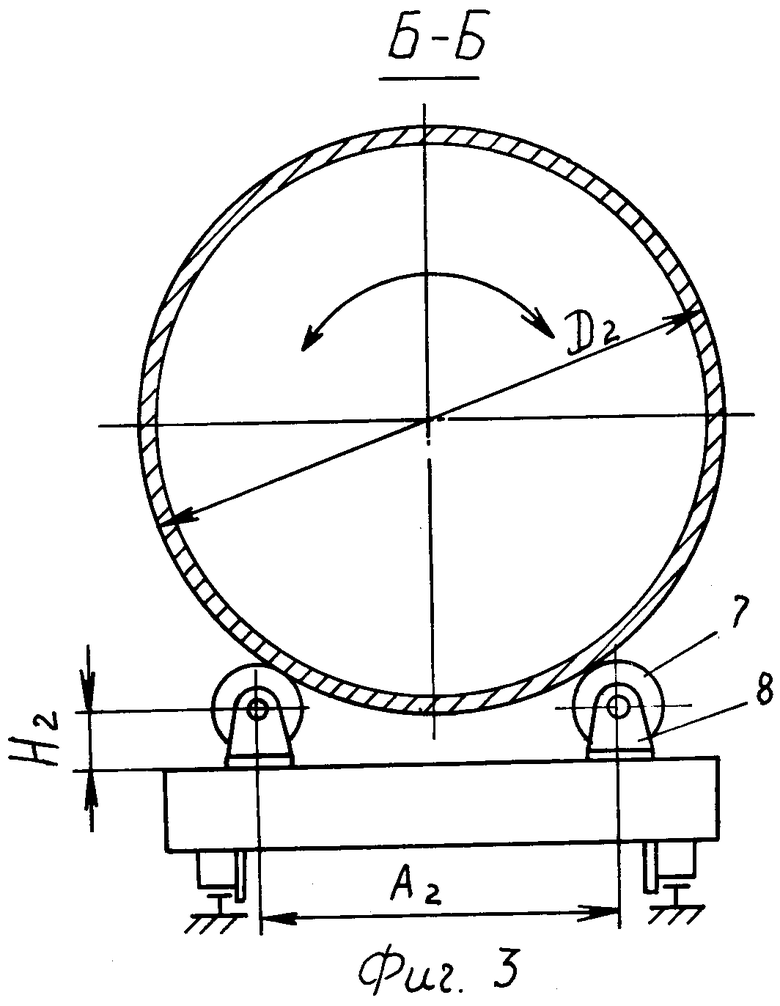

на фиг.3 - разрез Б-Б на фиг.1 (для другого диаметра трубы).

Устройство для экспандирования труб большого диаметра состоит из экспандера 1 с калибрующим инструментом 2, например калибрующей головкой с рядом радиально подвижных сегментов, расположенных по окружности и имеющих профиль внутренней поверхности трубы (не показано), и транспортной тележки 3 механизма шаговой подачи трубы.

На торце калибрующего инструмента 2 смонтирована обойма 4 с роликами 5, установленными с возможностью перемещения с помощью гидропривода в радиальном направлении. Ось вращения обоймы 4 совпадает с горизонтальной осью О-О калибрующего инструмента 2 и экспандируемой трубы 6.

Транспортная тележка 3 механизма шаговой подачи трубы снабжена кантующими роликами 7, имеющими возможность реверсивного вращения и смонтированными на опорах 8, которые могут изменять свое положение по высоте и изменять расстояние между ними.

Трубу 6 большого диаметра, подлежащую экспандированию, укладывают на тележку 3 механизма подачи и перемещают ее до границы первого шага экспандирования.

Начальный участок трубы 6 надвигают на калибрующий инструмент 2, находящийся в сведенном состоянии. После остановки тележки 3 с трубой 6 калибрующий инструмент 2 увеличивают в диаметре и раздают начальный участок трубы 6.

После достижения заданного размера экспандируемого участка трубы диаметр калибрующего инструмента 2 уменьшают до исходного. Затем трубу 6 с помощью тележки 3 перемещают до границы очередного шага. После этого выдвигают роликовую обойму 4 в касание роликами 5 с внутренней поверхностью трубы и поворачивают на угол, величина которого соответствует величине отклонения от прямолинейности оси на участке, длина которого равна шагу подачи трубы при каждом цикле экспандирования с учетом прогиба трубы от воздействия массы калибрующего инструмента экспандера.

Далее цикл подачи - раздачи повторяется.

Пример. Стальную сваренную трубу 6 диаметром 1420 мм с толщиной стенки 18,7 мм укладывают на тележку 3 механизма подачи. Установленную на тележку 3 трубу 6 циклически с заданным шагом а=1 м подают на калибрующий инструмент 2 экспандера 1 и раздают ее в каждом цикле. Перед раздачей в каждом следующем после первого цикла (при необходимости - если величина отклонения не равна 0) трубу 6 поворачивают на угол с помощью кантующих роликов 7 при выдвинутой роликовой обойме 4, при этом ролики 5 устанавливаются в касание с внутренней поверхности трубы 7. Определение угла поворота выполняют с помощью устройства (не показано), например оптического, которое определяет величину отклонения от идеальной продольной оси трубы на отдельных участках, каждый из которых равен шагу подачи трубы при каждом цикле экспандирования. Далее с помощью вычислительного устройства пересчитывается угол поворота и подается команда на кантовку трубы. В вычислительном устройстве закладывается величина, учитывающая прогиб трубы от воздействия массы экспандирующей головки с калибрующим инструментом.

Предложенный способ экспандирования труб большого диаметра и устройство для его осуществления по сравнению с известными, позволяют повысить качество труб за счет улучшения геометрии трубы, а именно придания ей идеальной формы как по диаметру, так и по продольной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экспандирования труб | 2019 |

|

RU2763079C2 |

| Способ экспандирования сварных труб | 2024 |

|

RU2840419C1 |

| Способ экспандирования труб большого диаметра | 1989 |

|

SU1704888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Способ калибрования сварных двухшовных труб на гидромеханических экспандерах | 1989 |

|

SU1731369A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2617465C1 |

| МАГАЗИН БОЕПРИПАСОВ | 2020 |

|

RU2754234C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ МНОГОУГОЛЬНОГО СЕЧЕНИЯ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ | 2016 |

|

RU2631997C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для калибровки сварных труб большого диаметра путем их экспандирования. Способ включает циклическую с заданным шагом подачу трубы на калибрующий инструмент экспандера и ее раздачу в каждом цикле с помощью калибрующего инструмента. В каждом следующем после первого цикле производят поворот трубы на угол, величина которого соответствует значению величины отклонения от прямолинейности оси трубы на участке, длина которого равна шагу подачи трубы при каждом цикле экспандирования. Устройство имеет на торце калибрующего инструмента обойму с роликами, ось вращения которой совпадает с осью калибрующего инструмента. Ролики установлены с возможностью перемещения в радиальном направлении. Повышается качество за счет обеспечения стабильности геометрических размеров. 2 н. и 1 з.п. ф-лы, 3 ил.

| US 6253596 B1, 07.03.2001 | |||

| Устройство для калибровки труб | 1982 |

|

SU1094637A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 1987 |

|

RU2023525C1 |

| DE 19816179 A, 11.11.1999. | |||

Авторы

Даты

2005-08-20—Публикация

2003-12-22—Подача