Изобретение относится к табачной промышленности.

Известны установки непрерывного действия для ферментации табака в рыхлой массе (Коган И.С., Пашков B.C., Трубников В.Ф. Технологическое оборудование табачной промышленности. Пищевая промышленность, 1972, с. 132-138). Они состоят из трех отсеков: кондиционирования перед ферментацией, ферментации и охлаждения. Все процессы проводятся на сетчатых конвейерных лентах. Недостатками этих конструкций является громоздкость конструкций, низкая производительность, необходимость круглосуточно загружать и выгружать табак, что усложняет обслуживание установок. По этой причине такие установки не применяют.

Ближайшим аналогом может служить Установка непрерывного действия для кондиционирования, ферментации и охлаждения табака (А.с. на изобретение СССР №461729), содержащая камеру, разделенную на два отсека, загрузочный транспортер, расположенный в верхней части камеры, разгрузочный транспортер, расположенный в нижней части камеры, воздуховод со щелевыми отверстиями в центральной части камеры, два воздуховода, расположенных с наружных сторон камеры, вращающиеся барабаны - рыхлители, установленные горизонтально в нижней части камеры и систему воздухоприготовления.

Недостатками этой конструкции является сложность устройства подачи воздуха в две секции, распределения его по сечению бункеров и отсутствие послойного смешивания партии табака. Кроме этого разгрузка табака из бункеров неравномерная, что не позволяет дозированно выгружать установку для дальнейшей переработки табака.

Техническим результатом предлагаемой установки является упрощение конструкции и совмещение нескольких технологических операций, смешивания табачных листьев, накопления, ферментации, дозированной разгрузки установки.

Технический результат достигается тем, что установка для ферментации табака в рыхлой массе содержит камеру, разделенную на два отсека, загрузочный и разгрузочный транспортеры, рыхлитель, систему воздухоприготовления и воздухоподачи, в которой согласно изобретению отсеки выполнены в виде двух бункеров, расположенных рядом вдоль камеры, боковые стенки которых перфорированные, днищем каждого бункера служит лента транспортера, циркуляцию воздуха осуществляют два воздухоприготовительных агрегата, каждый из которых подает воздух в нагнетательный воздуховод между бункерами и отсасывает по воздуховодам, установленным по боковым стенкам камеры. Воздуховоды прямоугольного сечения имеют отверстия с шиберами в нижней стенке, установлены с зазором от боковой перфорированной стенки бункера на расстоянии 50-60 мм. Приводы ленты транспортера и ходовых колес поперечной каретки выполнены однотипно через червячный редуктор, расположенный между подшипниковыми опорами вала червячного колеса, подвешенного на этом валу. Корпус редуктора стопорится упором, предотвращающим его возможное вращение вокруг оси вала червячного колеса, при этом редуктор агрегатирован с электродвигателем. Распределительная каретка состоит из двух транспортеров, имеет привод ходовых колес и от них привод транспортерной ленты от приводной роликовой цепи, две ее ветви соединены перемычкой, являющейся ползуном в вертикальном пазу стойки планки, связывающей рамы двух транспортеров.

Смешивание табака проводится с использованием поперечной и распределительных кареток. При этом смешивание проводится по принципу линейного смесителя, где начало и конец партии совмещаются, то есть все компоненты партии будут находиться в поперечном сечении бункера и при выгрузке бункеров, они будут в наличии. Поперечная и распределительная каретки имеют оригинальные приводные устройства, которые проще существующих. Применяются однотипные по конструкции приводы поперечной каретки, и используется принцип подвески корпуса редуктора, агрегатированного с электродвигателем, что упрощает конструкцию привода и в этом случае отпадает необходимость применять опорную раму привода. Использование приводной роликовой цепи для привода распределительной каретки упрощает конструкцию привода и позволяет избежать сложностей в электроприводе питания электродвигателя, совершающего возвратно поступательное движение каретки на значительное расстояние.

Накопление и ферментация проводится в двух бункерах. Загруженный в бункер табак проходит ферментацию при воздействии воздуха заданных параметров. Нагрев табака проходит в тонком слое в процессе распределения и загрузки. Температура и влажность табака поддерживается путем равномерной подачи воздуха в воздуховоды, расположенные вдоль установки между бункерами и отсоса его по боковым стенкам. Устройство воздуховодов позволяет более интенсивно контактировать табаку вдоль перфорированных стенок бункеров, что улучшает его тепло и массообмен.

Дозированная разгрузка табака осуществляется с помощью разгрузочных транспортеров, являющихся днищем каждого бункера, и рыхлительных устройств.

Использование двух воздоухоприготовительных агрегатов повышает гибкость выполнения режимов работы установки: например, при выполнении загрузки и выгрузки бункеров может работать один из агрегатов.

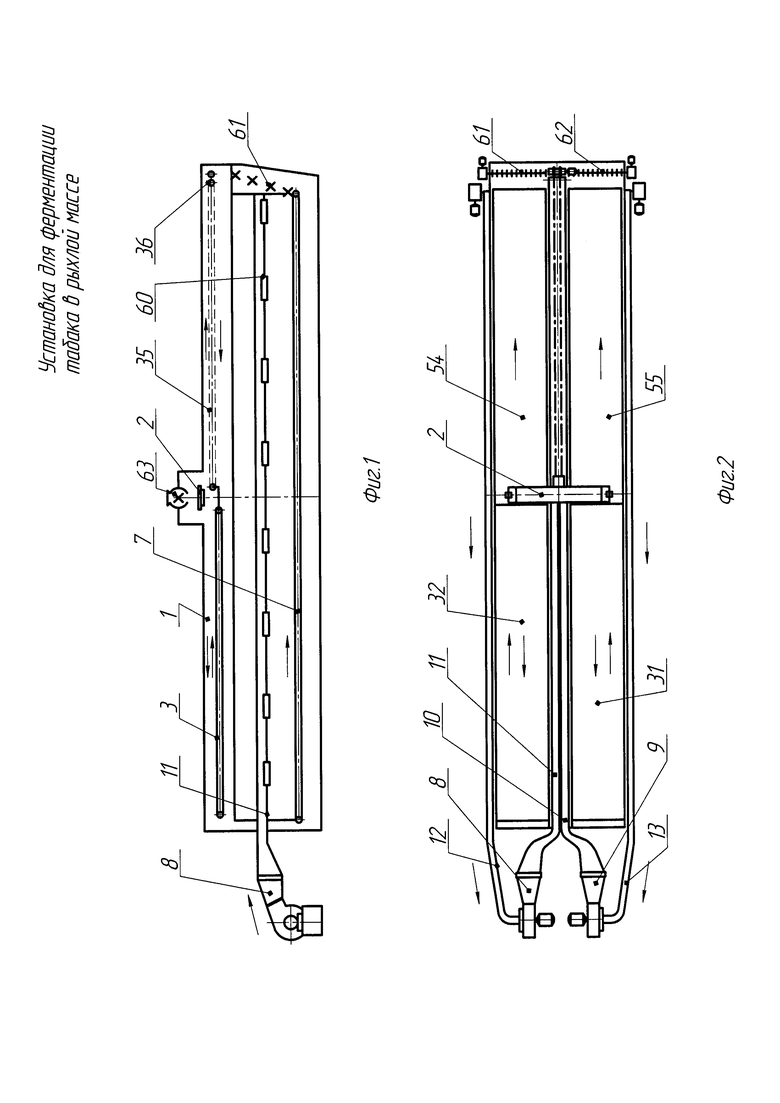

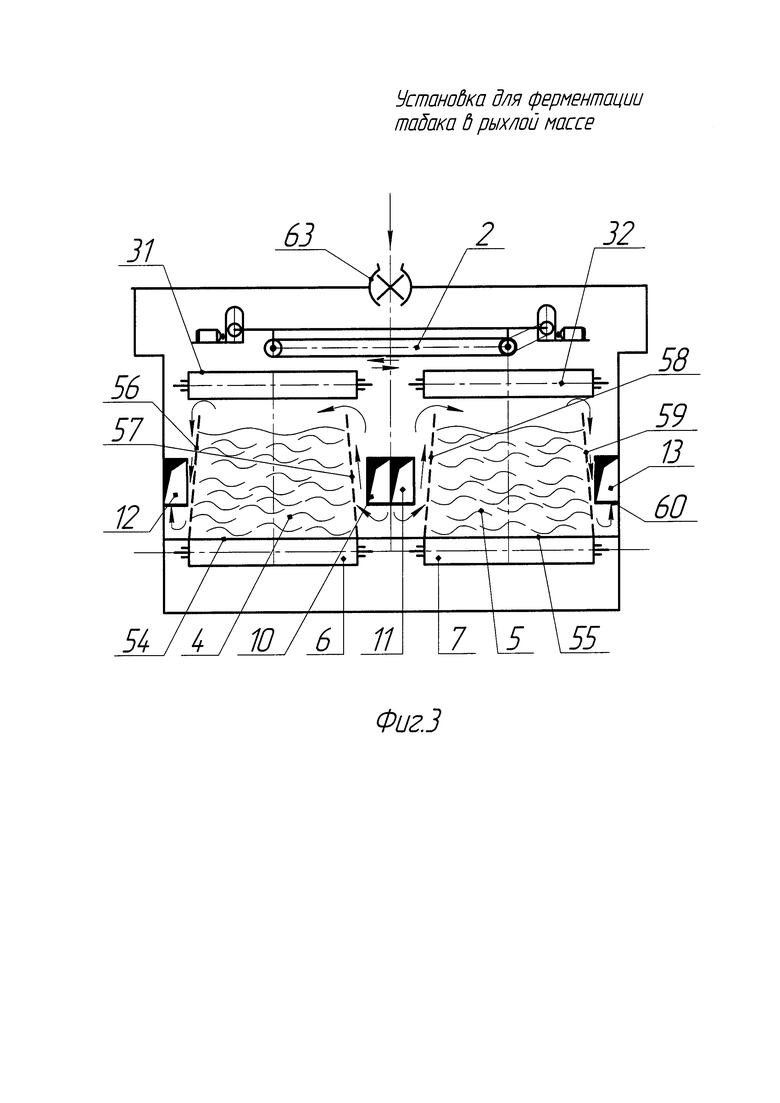

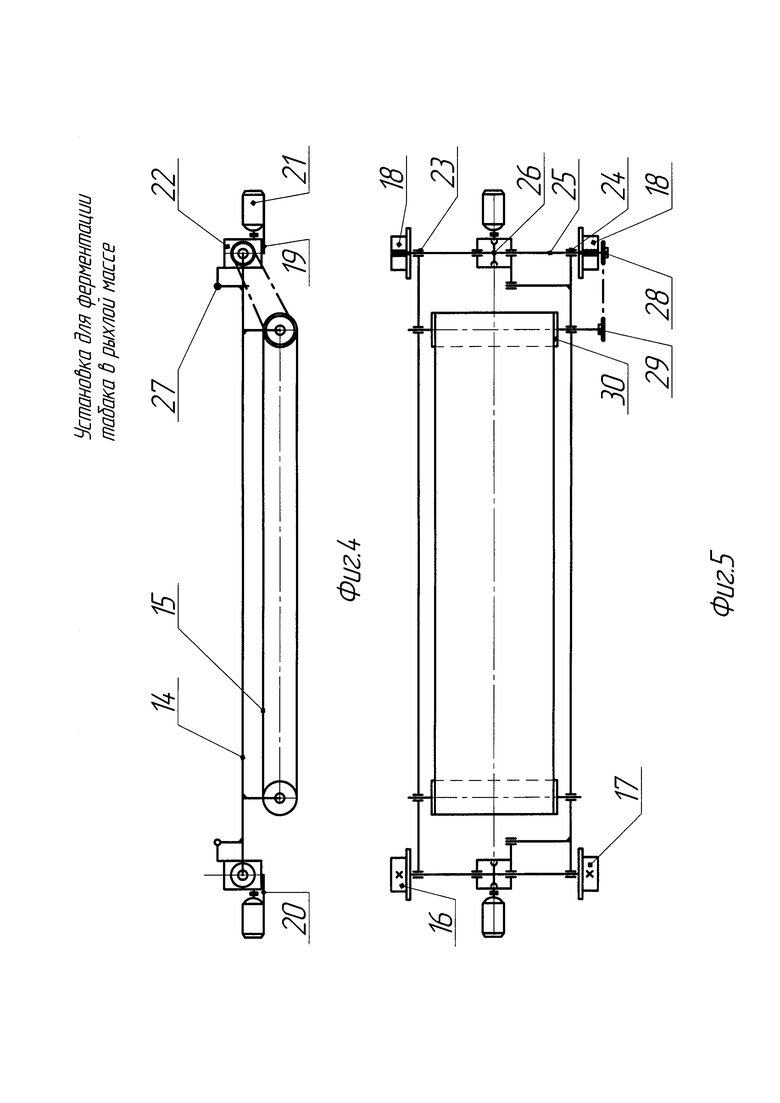

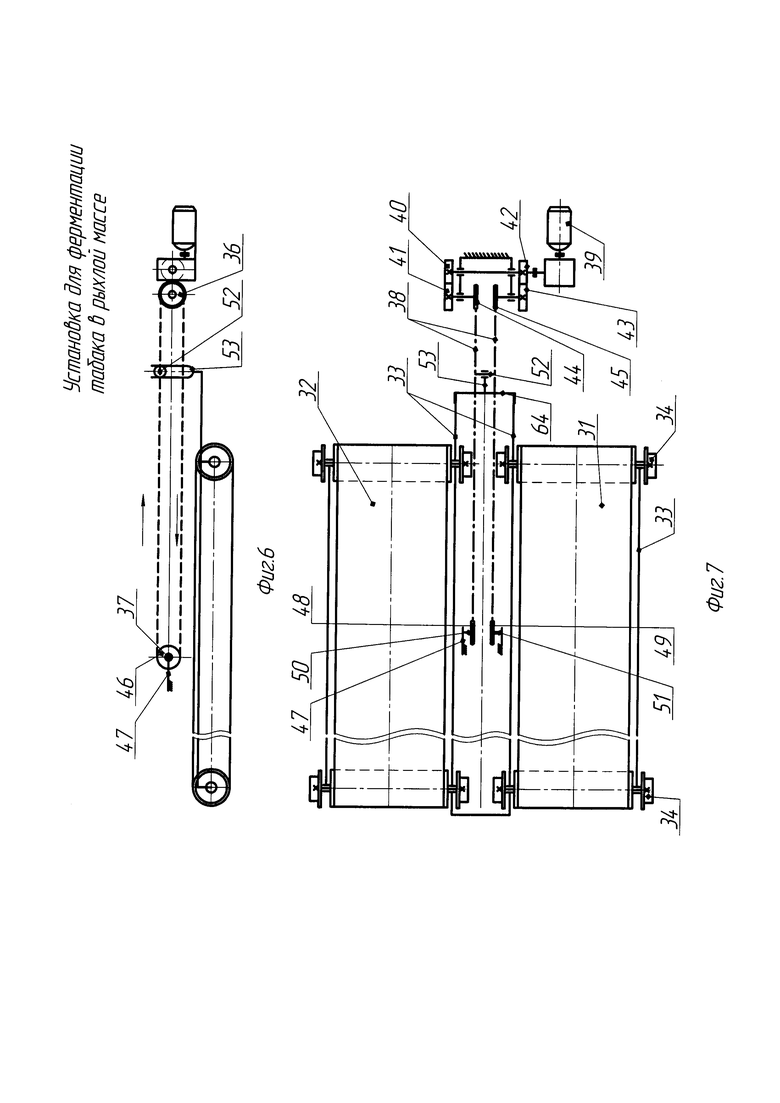

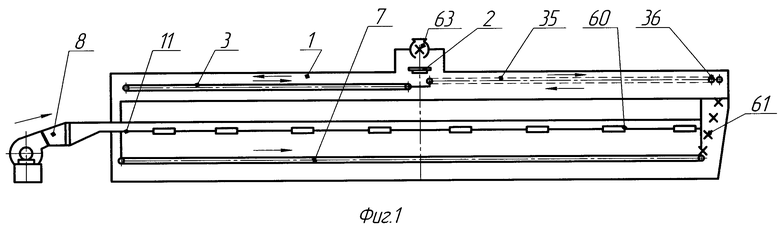

Установка изображена схематично на фигурах:

Фиг. 1 - общий вид ферментационной установки.

Фиг. 2 - вид сверху фигуры 1.

Фиг. 3 - поперечный разрез фигуры 1.

Фиг. 4 - поперечная каретка.

Фиг. 5 - вид сверху фигуры 4.

Фиг. 6 - распределительная каретка.

Фиг. 7 - вид сверху фигуры 6.

Установка содержит камеру 1, в которой размещаются поперечная каретка 2 и распределительная каретка 3 (Фиг. 1), два бункера 4, 5, разгрузочные транспортеры 6, 7 (Фиг. 3). Системы воздухоприготовления и воздухоподачи включают два агрегата 8, 9, нагнетательные 10, 11 и всасывающие воздуховоды 12, 13 (Фиг. 2). Поперечная каретка 2 (Фиг. 4, 5)состоит из рамы 14 транспортера 15, двух ходовых ведущих колес 16, 17, двух ведомых колес 18, привода 19 транспортера 15, привода ходовых колес 20. Привод 19 транспортера 15 содержит электродвигатель 21 агрегатированный с червячным редуктором 22, который установлен между подшипниковыми опорами 23, 24 и подвешен на валу червячного колеса 26. Редуктор 22 связан с рамой 14 шарнирным упором 27, предотвращающим вращение редуктора 22 при включенном электродвигателе. На валу 25 установлены два ведомых колеса 18 и закреплена приводная звездочка 28. Цепная передача от звездочки 28 к звездочке 29 связывает вал ведущего барабана 30 транспортера 15. Привод 20 ходовых колес 16, 17 включает, кроме цепной передачи, аналогичную конструкцию привода 22 (электродвигатель, редуктор, вал червячного колеса, шарнирный упор). На валу червячного колеса установлены приводные ходовые колеса 16, 17.

Распределительная каретка 3 (Фиг. 1) состоит (Фиг. 6, 7) из двух транспортеров 31, 32, двух рам 33, связанных между собой, восьми ходовых колес 34 каретки 3. Привод 35 (Фиг. 1) состоит (Фиг. 6, 7) из приводной станции 36, натяжной станции 37 и связывающих станции 36 и 37 двух параллельных приводных роликовых цепей 38. Приводная станция 36 имеет электродвигатель 39, две пары зубчатых колес 40, 41 и 42, 43 и две ведущих звездочки 44, 45, расположенных по горизонтальной оси с зазором. Натяжная станция 46 имеет стойку47 и две звездочки 48, 49, насаженных на горизонтальные оси 50, 51. Две ветви цепи 38 натянуты на звездочки с зазором друг от друга. Цепи 38 соединены перемычкой 52, являющейся ползуном в стойке 53, закрепленной на планке 64, связывающей рамы двух транспортеров 31, 32 каретки 3.

Камера 1 (Фиг. 1) состоит (Фиг. 3)из двух отсеков в виде двух бункеров 4, 5, у каждого из которых днищем является лента 54, 55 разгрузочных транспортеров 6, 7. Боковые стенки 56, 57, 58, 59 бункеров 4, 5 выполнены перфорированными. Два нагнетательных воздуховода 10, 11 размещены вдоль продольной оси камеры 1 между боковыми стенками 57, 58 бункеров 4, 5. В нижних стенках прямоугольного сечения воздуховодов 10, 11 установлены в отверстиях шибера 60 (Фиг. 1) для регулирования подачи воздуха. Между боковыми стенками 57, 58 бункеров 4, 5 и воздуховодами установлен зазор 50-60 мм для выравнивания потока воздуха, поступающего в камеру. Вдоль боковых перфорированных стенок 56, 59 бункеров расположены всасывающие воздуховоды 12, 13 также с шиберами 60 в нижней стенке и установлены с зазором между боковой стенкой воздуховода и боковой перфорированной стенкой бункера.

В торце камеры 1 (Фиг. 1, 2) на выходе из разгрузочных транспортеров 6, 7 установлены рыхлители 61, 62.

Установка работает следующим образом. В течение сезона ферментации установка работает круглосуточно, периодически проводят загрузку, ферментацию и выгрузку. При этом система воздухоприготовления работает круглосуточно и при необходимости отключается один из воздухоприготовительных агрегатов (при выгрузке, например).

При загрузке табак подается в камеру 1 через шлюзовый затвор 63, а затем, пройдя по транспортерам каретки поперечной 2 и каретки распределительной 3, загружается в один из бункеров 4, 5. Лента транспортера 15 поперечной каретки 2 движется непрерывно в сторону загружаемого бункера, а привод 20 поступательного движения каретки 2 работает циклически с остановками, двигаясь поперек бункера. При движении ленты транспортера 15 каретки 2 работает электродвигатель 21, червячный редуктор 22, звездочка 28, цепная передача на вал ведущего барабана 30. Шарнирный упор 27 предотвращает возможное вращение корпуса редуктора 22 вместе с электродвигателем. Аналогичная конструкция привода 19, как и привода 20, ходовых колес 16, 17. При включении электродвигателя привода 20 вал 25 червячного колеса 26 передает вращение на ходовые колеса.

При работе распределительной каретки 3 транспортеры 31, 32 перемещаются возвратно поступательно, катясь по направляющим на ходовых колесах 34. Привод ленты транспортеров 31, 32 получают от ходовых колес 34 закрепленных на валу барабанов. Движение каретка 3 получает от приводной роликовой цепи 38, две параллельные ветви которой установлены на звездочках 44, 45 ведущих и двух звездочках 48, 49 ведомых. Перемычка 52, соединяющая эти две ветви цепи, совершает замкнутую траекторию, а стойка 53, в пазу которой находится перемычка 52, движется вместе с планкой 64, связывающей рамы двух транспортеров 31, 32 каретки 3. В результате два транспортера 31, 32 совершают возвратно поступательное движение.

При работе двух систем воздухоприготовления воздух поступает в нагнетательные воздуховоды 10, 11 и распределяется вдоль бункеров, проходя боковые стенки 57, 58 бункеров. Отсасывается воздух из боковых воздуховодов 12, 13, проходя через отверстия шиберов.

При выгрузке табака из бункера, после его ферментации, включается лента разгрузочного транспортера, движущаяся табачная масса проходит через рыхлители, и процесс разгрузки завершается. После опорожнения бункера вновь включаются поперечная и распределительная каретки, и начинается новый цикл ферментации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Карусельная сушилка для табачных листьев | 2016 |

|

RU2622799C1 |

| Сепаратор для очистки зернового вороха | 2018 |

|

RU2681441C1 |

| УСТАНОВКА ДЛЯ СУШКИ ТАБАЧНЫХ ЛИСТЬЕВ | 2014 |

|

RU2562780C1 |

| Установка непрерывного действия для кондиционирования,ферментации и охлаждения табака | 1966 |

|

SU461729A1 |

| Установка для сушки табака | 2017 |

|

RU2660512C1 |

| УСТАНОВКА ДЛЯ СУШКИ ТАБАКА | 2012 |

|

RU2513385C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ КОМБАЙН | 2008 |

|

RU2387121C1 |

| ВОЕННАЯ ГУСЕНИЧНАЯ МАШИНА | 2007 |

|

RU2404400C2 |

| "Комплексная установка послеуборочной обработки табака, устройства для загрузки и выгрузки листьев табака и камера сушки для комплексной установки послеуборочной обработки табака "Видишева Я.В." | 1990 |

|

SU1806583A1 |

Изобретение относится к табачной промышленности. Установка для ферментации табака в рыхлой массе, содержащая камеру, разделенную на два отсека, загрузочный и разгрузочный транспортеры, рыхлители, систему воздухоприготовления и воздухоподачи, при этом камера имеет два отсека в виде двух бункеров, стенки которых перфорированы, а днищем является лента транспортера, циркуляцию воздуха в камере осуществляют два воздухоприготвительных агрегата, каждый из которых подает воздух между бункерами в нагнетательный воздуховод и отсасывает его через всасывающий боковой воздуховод, при этом сечения воздуховодов прямоугольные и имеют отверстия с шиберами, нагнетательные воздуховоды установлены с зазором от боковой перфорированной стенки бункера на расстоянии 50-60 мм. Техническим результатом является упрощение конструкции и совмещение нескольких технологических операций, смешивания табачных листьев, накопления, ферментации, дозированной разгрузки установки. 2 з.п. ф-лы, 7 ил.

1. Установка для ферментации табака в рыхлой массе, содержащая камеру, разделенную на два отсека, загрузочный и разгрузочный транспортеры, рыхлители, систему воздухоприготовления и воздухоподачи, отличающаяся тем, что камера имеет два отсека в виде двух бункеров, стенки которых перфорированы, а днищем является лента транспортера, циркуляцию воздуха в камере осуществляют два воздухоприготовительных агрегата, каждый из которых подает воздух между бункерами в нагнетательный воздуховод и отсасывает его через всасывающий боковой воздуховод, при этом сечения воздуховодов прямоугольные и имеют отверстия с шиберами, нагнетательные воздуховоды установлены с зазором от боковой перфорированной стенки бункера на расстоянии 50-60 мм.

2. Установка по п. 1, отличающаяся тем, что привод транспортера и ходовых колес поперечной каретки осуществляется однотипно, через червячный редуктор, расположенный между подшипниковыми опорами вала червячного колеса, корпус редуктора стопорится упором, предотвращающим возможное вращение вокруг оси вала червячного колеса редуктора с агрегатированным с ним электродвигателем.

3. Установка по п. 1, отличающаяся тем, что распределительная каретка имеет привод ходовых колес от приводной роликовой цепи, две параллельные ее ветви соединены перемычкой, являющейся ползуном в вертикальном пазу стойки планки, связывающей рамы двух транспортеров каретки.

| Установка непрерывного действия для кондиционирования,ферментации и охлаждения табака | 1966 |

|

SU461729A1 |

| Установка для ферментации табака | 1960 |

|

SU138514A1 |

| СПОСОБ ФЕРМЕНТАЦИИ ТАБАКА | 2001 |

|

RU2225146C2 |

| RU 2059375 C1, 10.05.1996. | |||

Авторы

Даты

2018-09-26—Публикация

2017-11-01—Подача