у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ТАБАЧНЫХ ЛИСТЬЕВ | 1966 |

|

SU185248A1 |

| УСТАНОВКА ДЛЯ ФЕРМЕНТАЦИИ ТАБАКА В РЫХЛОЙ МАССЕ | 2017 |

|

RU2668206C1 |

| Установка для послеуборочной обработки табака | 1975 |

|

SU572258A1 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ТАБАКА | 2000 |

|

RU2185082C2 |

| Устройство для полистного разделения массы табачных листьев | 1980 |

|

SU938914A1 |

| ЛИНИЯ ФЕРМЕНТАЦИИ ТАБАКА В РЫХЛОЙ МАССЕ И УПАКОВКИ В КИПЫ | 2018 |

|

RU2673147C1 |

| СПОСОБ ПОДГОТОВКИ ТАБАКА К СУШКЕ | 2007 |

|

RU2354234C1 |

| МАШИНА ДЛЯ УБОРКИ ЛИСТЬЕВ ТАБАКА | 2001 |

|

RU2208929C2 |

| СУШИЛКА КОНВЕЙЕРНАЯ ДЛЯ ЗЕРНА | 2001 |

|

RU2300064C2 |

| ЛИНИЯ ЗАГРУЗКИ ЛИСТЬЕВ ТАБАКА В КОНТЕЙНЕР | 2015 |

|

RU2608149C1 |

Использование: в послеуборочной обработке табака. Сущность изобретения: комплексная установка содержит устройство для загрузки листьев табака, камеру сушки и устройство для выгрузки табака. Оба устройства и камера сушки снабжены транспортерами, имеющими одинаковые ширину и скорость перемещения. Устройство для загрузки листьев табака включает бункер с вращающимся барабаном и транспортером. Камеры снабжены сетчатыми транспортерами, каскадно расположенными на одинаковом расстоянии. Устройство для выгрузки табака содержит резервуары-накопители, выполненные в виде цилиндрической емкости с конической нижней частью и снабже- ны внутренними воздуховодами для Дополнительного кондиционирования листьев табака. 4 с. и 1 з.п.ф-лы, 6 ил.

Изобретение относится к механизации отрасли сельского хозяйства - послеуборочной обработки табака и может быть использовано во всех хозяйствах, занимающихся возделыванием табака.

. Цель изобретения - устранить полностью ручной труд, повысить производительность труда и эффективность в отрасли табаководства на .основе промышленного высокомеханизированного и автоматизированного поточного способа производства послеуборочной обработки табака в рыхлой массе.

Предлагаемая комплексная установка послеуборочной обработки табака отличается от известных тем, что весь процесс, начиная от механизированной разгрузки

транспортных средств, доставивших с поля листья табака в контейнерах, механизированной загрузки их на сетчатые транспортеры камер сушки в рыхлой массе, автоматизированной технологии сушки и кондиционирования в камерах, механизированной выгрузки табака из камеры и подачи его в резервуары-накопители и затем транспортером на сортировочно-упаковоч- ную линию, представляет общую поточность и ритмичность механизированного и автоматизированного производства послеуборочной обработки табака без затрат ручного труда.

Осуществляется это путем включения в предлагаемую комплексную установку послеуборочной обработки табака механизма

00

о

Os

ел,

8

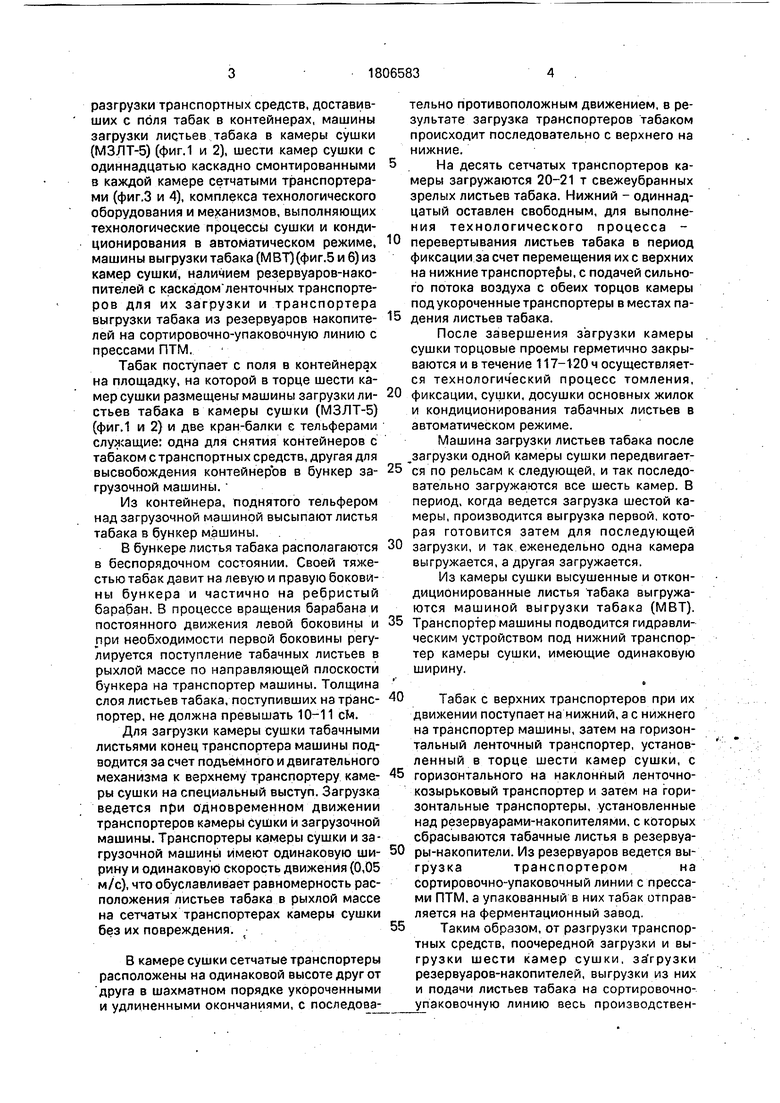

разгрузки транспортных средств, доставивших с поля табак в контейнерах, машины загрузки лидтьев табака в камеры сушки (МЗЛТ-5) (фиг.1 и 2), шести камер сушки с одиннадцатью каскадно смонтированными в каждой камере сетчатыми транспортерами (фиг.З и 4), комплекса технологического оборудования и механизмов, выполняющих технологические процессы сушки и кондиционирования в автоматическом режиме, машины выгрузки табака (МВТ)(фиг.5 и 6) из камер сушки, наличием резервуаров-накопителей с каскадом ленточных транспортеров для их загрузки и транспортера выгрузки табака из резервуаров накопителей на сортировочно-упаковочную линию с прессами ПТМ.

Табак поступает с поля в контейнерах на площадку, на которой в торце шести камер сушки размещены машины загрузки листьев табака в камеры сушки (МЗЛТ-5) (фиг.1 и 2} и две кран-балки с тельферами служащие: одна для снятия контейнеров с табаком с транспортных средств, другая для высвобождения контейнеров в бункер загрузочной машины.

Из контейнера, поднятого тельфером над загрузочной машиной высыпают листья табака в бункер машины.

В бункере листья табака располагаются в беспорядочном состоянии. Своей тяжестью табак давит на левую и правую бокови- ны бункера и частично на ребристый барабан. В процессе вращения барабана и постоянного движения левой боковины и при необходимости первой боковины регулируется поступление табачных листьев в рыхлой массе по направляющей плоскости бункера на транспортер машины. Толщина слоя листьев табака/поступивших на транспортер, не должна превышать 10-11 см.

Для загрузки камеры сушки табачными листьями конец транспортера машины подводится за счет подъемного и двигательного механизма к верхнему транспортеру камеры сушки на специальный выступ. Загрузка ведется при одновременном движении транспортеров камеры сушки и загрузочной машины. Транспортеры камеры сушки и загрузочной машины имеют одинаковую ширину и одинаковую скорость движения (0,05 м/с), что обуславливает равномерность расположения листьев табака в рыхлой массе на сетчатых транспортерах камеры сушки без их повреждения.

В камере сушки сетчатые транспортеры

расположены на одинаковой высоте друг от

друга в шахматном порядке укороченными

и удлиненными окончаниями, с последова-

тельно противоположным движением, в результате загрузка транспортеров табаком происходит последовательно с верхнего на нижние.

На десять сетчатых транспортеров камеры загружаются 20-21 т свежеубранных зрелых листьев табака. Нижний - одиннадцатый оставлен свободным, для выполнения технологического процесса 0 перевертывания листьев табака в период фиксации за счет перемещения их с верхних на нижние транспортеры, с подачей сильного потока воздуха с обеих торцов камеры под укороченные транспортеры в местах па5 дения листьев табака.

После завершения загрузки камеры сушки торцовые проемы герметично закрываются и в течение 117-120 ч осуществляется технологич еский процесс томления,

0 фиксации, сушки, досушки основных жилок и кондиционирования табачных листьев в автоматическом режиме.

Машина загрузки листьев табака после загрузки одной камеры сушки лередвигает5 ся по рельсам к следующей, и так последовательно загружаются все шесть камер. В период, когда ведется загрузка шестой камеры, производится выгрузка первой, которая готовится затем для последующей

0 загрузки, и так еженедельно одна камера выгружается, а другая загружается.

Из камеры сушки высушенные и откон- диционированные листья табака выгружаются машиной выгрузки табака (МВТ).

5 Транспортер машины подводится гидравлическим устройством под нижний транспортер камеры сушки, имеющие одинаковую ширину.

о

0 Табак с верхних транспортеров при их движении поступает на нижний, а с нижнего на транспортер машины, затем на горизонтальный ленточный транспортер, установленный в торце шести камер сушки, с

5 горизонтального на наклонный ленточно- козырьковый транспортер и затем на горизонтальные транспортеры, установленные над резервуарами-накопителями, с которых сбрасываются табачные листья в резервуа0 ры-накопители. Из резервуаров ведется выгрузкатранспортером на сортировочно-упаковочный линии с прессами ПТМ, а упакованный в них табак отправляется на ферментационный завод.

5 Таким образом, от разгрузки транспортных средств, поочередной загрузки и выгрузки шести камер сушки, за грузки резервуаров-накопителей, выгрузки из них и подачи листьев табака на сортировочно- упаковочную линию весь производственный процесс на комплексной установке послеуборочной обработки табака осуществляется непрерывное с применением механизации и автоматизации, без затрат ручного труда.

В производственном процессе: на разгрузке транспортных средств, загрузке-табачных листьев в камеры сушки, контроле за технологическим процессом в камерах сушки, на выгрузке табака из камер сушки и загрузке в резервуары-накопители занято всего 15 человек.

Комплексная установка послеуборочной обработки табака состоит из машины загрузки листьев табака (МЗЯТ-5), камер сушки и машины выгрузки табака с резервуарами-накопителями, которые показаны на фигурах 1-6 с последовательным обозначением узлов в сочетании с сортировочно-упа- ковочной линией. .

Машина загрузки листьев табака (МЗЛТ-5) состоит из металлической платформы 1 длиной 540 см, шириной 400 см с четырьмя колесами 2 с бортиками вагонеточного типа диаметром 60 см, на которой монтируется транспортер с подъемным механизмом, бункер со всеми механизмами и механизм передвижения машины по рельсам...

Поперек платформы монтируются две ширбкие неподвижные металлические балки 3 длиной 460 см, образующие в центре платформы проем 282 см для монтажа транспортера. На этих балках такой же ширины монтируется две балки с роликами 4 длиной 230 см каждая, соединенные между собой по торцам швеллерами, образуя цельную подвижную рамку. Снаружи балок монтируются ролики-держатели 5, движущиеся по бокам балок платформы, и зацепы-держатели 6 для фиксации балок с роликами на балках платформы при перемещении всего комплекса механизмов.

На балках с роликами монтируются транспортер 7 с подъемным механизмом 13 И бункер 15с механизмами и двумя площадками 26 и 27 для работы механизаторов-операторов.

. Транспортер 7, состоит из одной рамы. двух валов со звездочками, смонтированных по торцам рамы, двух бесконечных цепей, соединенных между собой уголковым железом,полотна 8 транспортера, прикрепленного к гладкой поверхности уголкового железа деревянными планками 9, привода движения электромотора с редуктором 10, вспомогательного вала с ремнями для лучшего .сбрасывания табака на транспортер камеры сушки.

Транспортер в проеме платформы кре пится штырями 11 шарнирно к концам балок с роликами, а средняя часть - к подъемному механизму 13, который крепится к балкам с роликами другого конца 12 и расположен в проеме под транспортером. Ширина транспортера равна ширине транспортера камеры сушки 260 см, скорость движения 0,05 м/с.

0 Подъемный механизм 13 состоит из цилиндров со штоками с длиной выдвижения до 160 см, бачка для масла, соединительных трубок высокого давления, насоса и электродвигателя мощностью 3 кВт с 1400

5 об/мин и служит для установки транспортера на верхнем транспортере камеры сушки на период загрузки камеры табачными листьями.

Над транспортером на швеллерных

0 столбах 14, установленных на балках с роликами, монтируется бункер 15 со всеми механизмами и двумя площадками для работы операторов-механизаторов.

Бункер состоит из каркаса швеллерного

5 и уголкового железа, обшитого с внутренней стороны гладкой жестью, по длине равен ширине транспортера 260 см, по ширине с внутренней части равен 80 см, высота по торцам от балок с роликами равна 188 см.

0 Сам бункер состоит из приемной части высотой по бокам 50 см, двух боковин, правой 16 и леЁОй 17, шарнирно прикрепленных по всей длине к приемной части, барабана с приводом движения, пластины

5 регулирования и накладной пластины. Правая боковина 16, имеющая высоту ,80 см, делится на две части высотой 65 см, состоит из металлического каркаса, обшитого жес- тью (15 SM) из металлической пластины тол0 щиной 0,4 см, шарнирно прикрепленной к каркасу боковины. Под правой боковиной по всей ее длине монтируется держатель боковины, состоящий из металлической пластины 18 шириной 20 см, толщиной 0,4 см и пяти треугольников 19, на которых не5 подвижно закреплена пластина, Треугольники с пластиной крепятся к каркасу бункера. Конец пластины от каркаса бункера размещен на расстоянии 53 см над барабаном.

0 На поверхность металлической пластины держателя, ложится правая боковина с шарнирно закрепленной к ней пластиной. Для привода в движение правой боковины при подаче листьев табака на транспортер

5 монтируется на каркасе бункера гидравлическая система 20, состоящая из двух цилиндров со штоками с выдвижением до 30 см, бачка, шлангов высокого давления, насоса и электромотора (1 кВт).

Левая боковина 17, состоящая из метал- лического легкого каркаса, покрытого жестью с внутренней стороны, имеет высоту 57 см, приводится в постоянное движение гидравлической системой 21, аналогичной системы правой боковины.

Внутри проема бункера под держателем правой боковины на расстоянии 55 см от каркаса бункера правой стороны монтируется барабан 22, состоящий из прочного вала, шести легких дисков диаметром 22 см, насаженных на вал, покрытых гладкой жестью, поверх которой крепятся металлические ребра высотой 4 см с расстоянием друг от друга 8-10 см.

Крепление вала барабана осуществляется в четырех точках: три на каркасе бункера и одна на стоянке, установленном на балке с роликами, на валу между бункером и стояком монтируется звездочка, а рядом площадка, на которой устанавливается электромотор с редуктором 23 для привода в движение барабана. .,

Напротив верхней части барабана с левой стороны по всей длине, бункера монтируется пластина 24, шарнирно прикрепленная к каркасу с шириной 8 см, подъем которой осуществляется по мере необходимости для поддержания излишне падающих листьев табака, тросом через блоки путем нажатия ногой на педаль.

Ниже барабана на левой стороне каркаса бункера монтируется наклонная плоскость (скатная доска) 25 под углом 15° для более плавного падения листьев табака на .транспортер.

Для работы операторов-механизаторов по управлению машиностроении в период загрузки листьями табака камер сушки устанавливаются две площадки: левая 26 и правая 27 на разных уровнях по высоте от балок с роликами с левой стороны на высоте 70 см. с правой - на высоте 120 см. С левой стороны оператор-механизатор осуществляет контроль за работой механизмов и равномерным поступлением листьев табака из бункера на транспортер, с правой стороны оператор-механизатор осуществляет механизированную загрузку бункера табаком в процессе разгрузки контейнеров.

Балки с роликами со всеми на них агрегатами: транспортером с подъемным механизмом и бункером с механизмами и рабочими площадками передвигаются по балкам платформы вперед и назад посредством механизма гидравлической системы 28, смонтированной на торцевой части балок платформы.

Машина МЗЛТ-5 устанавливается на рельсы, проложенные на площадке в торце

камер сушки, передвигается по рельсам посредством установленного механизма пере- движения 29 на передней площадке платформы, состоящего из электромотора

мощностью 2,2 кВт, редуктора с двумя выходными валами, двух муфт, двух полуосей со звездочками на концах и цепной передачи на звездочки, установленных на дисках колес. Установленный электродвигатель с

0 помощью переключателя может получать прямое и обратное вращение, в результате которого возможно движение машины вперед и назад.

На площадке над машиной загрузки ли5 стьев табака монтируются две кран-балки с тельферами на одинаковой высоте и длине. Одна служит для разгрузки транспортных средств, доставивших табак с поля в контейнерах, другая - для постоянной загрузки

0 бункера машины листьями табака.

Машина загрузки листьев табака в камеры сушки проста в изготовлении и эксплу- атации и обладает высокой производительностью. За 8 ч непрерывной

5 работы тремя механизаторами-операторами может загрузить в камеры сушки до 40 ч табачных листьев, что в 10 раз сократит затраты труда в сравнении с установками для сушки табака в плотной массе ТУ-801, а в

0 сравнении с нанизыванием табака на шпагат вручную в 40 раз,:

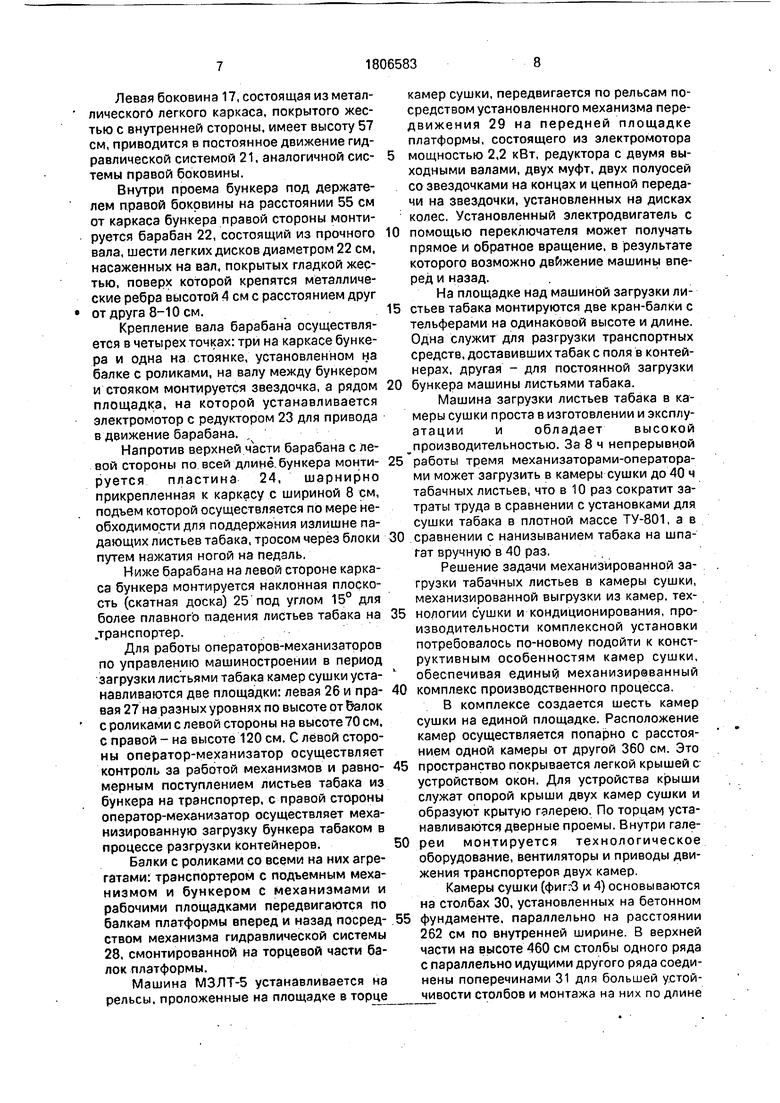

Решение задачи механизированной загрузки табачных листьев в камеры сушки, механизированной выгрузки из камер, тех5 нологии сушки и кондиционирования, производительности комплексной установки потребовалось по-новому подойти к конструктивным особенностям камер сушки, обеспечивая единый механизированный

0 комплекс производственного процесса,

В комплексе создается шесть камер сушки на единой площадке. Расположение камер осуществляется попарно с расстоянием одной камеры от другой 360 см. Это

5 пространство покрывается легкой крышей с устройством окон. Для устройства крыши служат опорой крыши двух камер сушки и образуют крытую галерею, По торцам устанавливаются дверные проемы. Внутри гале0 реи монтируется технологическое оборудование, вентиляторы и приводы движения транспортеров двух камер.

Камеры сушки (фиггЗ и 4) основываются на столбах 30, установленных на бетонном

5 фундаменте, параллельно на расстоянии 262 см по внутренней ширине. В верхней части на высоте 460 см столбы одного ряда с параллельно идущими другого ряда соединены поперечинами 31 для большей устойчивости столбов и монтажа на них по длине

камеры в два ряда всасывающих воздуховодов 32. Один ряд от вентиляторов с теплообменниками, другой от дополнительно установленных вентиляторов в галерее для усиления рециркуляции воздуха.

На торцовых столбах снаружи монтируются валы с двумя звездочками для монтажа транспортеров и устройства натяжения цепей транспортеров 33. и только на нижний транспортер со стороны выгрузки табака из камер на торцовых столбах монтируется вал с тремя звездочками - две для транспортера, третья для привода движения транспортера. На столбах, расположенных на расстояний 50 см от торцовых вглубь камеры, пять с одного и пять с другого конца камеры, монтируются удлиненные валы с тремя звездочками. Две звездочки монтируются внутри камеры для транспортеров, третья - снаружи для привода в движение транспортеров. Конец вала снаружи крепится к столбу 34, установленному на расстоянии 50 см от камеры.

. Внутри камеры на столбах монтируется одиннадцать сетчатых транспортеров 35 на одинаковой высоте друг от друга, ширина их составляет 260 см, общая высота от пола до поверхности верхнего транспортера 440 см. Размещение транспортеров по концам камеры представляется в виде каскада с укороченными 36 и удлиненными 37 окончаниями с последовательно-противоположным движением. Такое расположение транспортеров, с их последовательно-противоположным движением, обеспечивает их загрузку свежеубранными листьями табака, выполнение технологического процесса; перемещение таба-ка с верхних на нижние транспортеры для большей разр,ых- ляемости при фиксации и процесса выгрузки табака из камер сушки.

Для поддержания транспортеров.от провисания и плавного кругового движения по всей длине с двух сторон камеры сушки на столбах под верхней частью транспорте- .ра, движущегося с табаком, монтируется уголковое железо 38 с роликами и звездочками, уменьшающими сопротивление при дв ижении, под нижней частью - гладкие пластины. С противоположной стороны камеры от галереи между транспортером по всей длине монтируются козырьки для усиления движения воздуха в камере.

В торце над верхним транспортером монтируется специальный уступ 39 для установки транспортера загрузочной маши- ны, в другом торце под нижним транспортером устраивается проем 40 для подводки транспортера машины выгрузки.

Верхний со стороны загрузки и нижний со стороны выгрузки табака транспортеры монтируются на 10 см с удлинением наружу. Все остальные транспортеры имеют одинаковую длину.

Пять транспортеров со стороны загрузки и шесть со стороны выгрузки приводятся в движение электромоторами с редуктором 41, смонтированным на специально при0 строенных площадках в галерее напротив звездочек привода движения транспортеров.

Проем между столбами заделывается панелями 42 с теплоизоляцией. Со стороны

5 галереи в панелях по всей длине камеры устраиваются отверстия с расчетом под первый, третий, четвертый, пятый, шестой, седьмой и восьмой транспортеры, под которые вентиляторами через воздуховоды 43

0 подается воздух в камеры, под первый и третий 44 - вентиляторами с теплообменниками. Кроме этого, в панелях выполняются отверстия, в которых монтируются датчики измерения температуры, влажности и дви5 жения воздуха и смотровые окошки. С противоположной стороны камеры в верхней части ниже продольных балок в панелях монтируются жалюзи 45. Торцовые проемы заделываются съемно-сборными щитами.

0 Перекрытие камер панельное с теплоизоляцией и непромокаемостью.

В галерее для двух камер монтируется комплекс технологического оборудования 46, обеспечивающий в каждой камере сушку

5 и кондиционирование листьев табака в автоматическом режиме. Возле камер устанавливаются вентиляционный агрегат с воздуховодами, соединенными с камерой, теплообменник, щит управления технологи0 ческим процессом, форсунки, системы запуска и блокировки форсунки, привода заслонок, системы подачи топлива в форсунки, системы подачи воды к теплообменнику, увлажнитель, предназначенный для

5 разбрызгивания воды над теплообменником, светильники сигнализации и датчики измерения температуры, влажности. Вентиляционный агрегат подает в камеру Нагретый им обычный воздух по воздухоетводам,

0 смонтированным к панелям с отверстиями под первый и третий транспортеры с переключением посредством заслонок для подачи нагретого воздуха, при необходимости для процесса сушки, по воздухоотводам,

5 идущим от вентиляторов, расположенных с обеих концов камеры.

В целях усиления движения воздуха в камере сушки монтируются на бетонных фундаментах два вентилятора 4ц-70 № 6,3 с обоих концов камеры 47. От вентиляторов

по всей длине камеры монтируются воздуховоды 43 к специальным отверстиям в панелях под четвертый, пятый, шестой, седьмой и восьмой транспортеры.

Все вентиляционные агрегаты, установленные возле камеры, соединены с всасывающими воздуховодам, размещенными в камере на перекладинах 32, служащие для рециркуляции воздуха, и воздуховодами подачи наружного воздуха.

Кроме того, от вентиляторов, смонтированных с обеих концов камеры, отдельной отводкой монтируется воздуховод к трубам 48, смонтированным на торцовых столбах, от которых подается воздух через отверстия под укороченные транспортеры при выполнении технологического процесса в период фиксации.

Устройство камер сушки с набором механизмов и технологическим оборудованием позволяет выполнять технологический процесс сушки и кондиционирования листьев табака в автоматическом режиме.

Сушка табака в камерах проходит три фазы: фазу томления, при которой достигается сохранение в листе табака прохождения биологических процессов и превращения листьев в желтый цвет; фазу фиксации, при которой с постепенным повышением температуры и усиления движения воздуха идет прекращение биологических процессов и снижение влажности табачного листа, фиксируется цвет; фазы сушки и досушки, при которых достигается обезвоживание пластинки листа и главной жилки.

Различные ботанические сорта и степени их зрелости имеют свои особенности томления, от результатов которого во многом зависит качество высунюнного табака. Для сортов Юбилейный-8, Крупнол ист- ный Б-3, наиболее распространенные в Молдавии и Крыму, на процесс томления зрелых листьев требуется 30-35 ч при 35- 38°С с влажностью воздуха 85-90%, с движением воздуха 0,6-1 м/с.

В конце томления температура повышается до 40°С, движение воздуха увеличивается. С этого момента начинается фиксация цвета листьев табака с относительной влажностью 70-85%. С начала фиксации в течение 25 ч температура постепенно повышается до 55°С с усилением движения воздуха до 3 м/с,

Через 25 ч после начала фиксации при 55°С в целях большего разрыхления листьев табака для лучшей обдуваемости теплым воздухом осуществляется их перевертывание путем перемещения с одного транспортера на другой, за счет оставленного не

загруженным табаком нижнего транспортера. Во время перемещения листьев табака с одного транспортера на другой подается сильный лоток воздуха в местах падения

листьев табака по трубам с отверстиями, смонтированных на торцевых столбах, прекратив подачу воздуха под транспортеры. После завершения перевертывания табака переводят направление воздуха по воздухо0 отводам по транспортеры и частично по тор- цам камеры за счет регулирования заслонки.

К концу фиксации температура повышается до 60°С, относительная влажность воз5 духа снижается до 45-50%, движение воздуха доводится до1.-1,5 м/с, продолжительность фиксации 50 ч. На досушку стинок, средних и главных жилок листьев табака затрачивается 24 ч с постепенным

0 повышением температуры с 60 до 76°С, с относительной влажностью воздуха 2022%:.--..- .

Температурный режим, влажность и движение воздуха осуществляются за счет

5 установленного в отделениях технологического оборудования, работающего в автома- тическом режиме.. Вентиляторы, работающие вместе с теплообменником, обеспечивают в камере поддержание тем0 пературы и движение воздуха за счет рециркуляции, а установленные вентиляторы с обоих концов камеры обеспечивают путем рециркуляции усиление движения воздуха в камере и поддержание поступления воздуха

5 по торцам, а за сет подсоединенных к воздуховодам идущих от вентиляторов электро- тенов при необходимости усиливается подача в камеры подогретого воздуха.

. .

0 Для уменьшения влажности воздуха, циркулирующего в камере, открываются заслонки свежего воздуха вентилятора, работающего с теплообменником. При этом вентиляционный агрегат засасывает наружный воздух, который, пройдя через теплроб-.

5 менник и смешиваясь с влажным, снижает его влажность. Приток наружного воздуха создает внутри камеры избыточное давление, под действием которого открываются жалюзи 45 сброса влажного воздуха, разме0 щенные с противоположной стороны под крышей на равном расстоянии друг от друга по длине камеры. При снижении влажности воздуха в камере до заданной режимом сушки заслонки свежего воздуха автомати5 чески закрываются. Другие вентиляторы обеспечивают усиление или уменьшение движения воздуха в камерах путем регулирования заслонки или остановки вентиляторов.

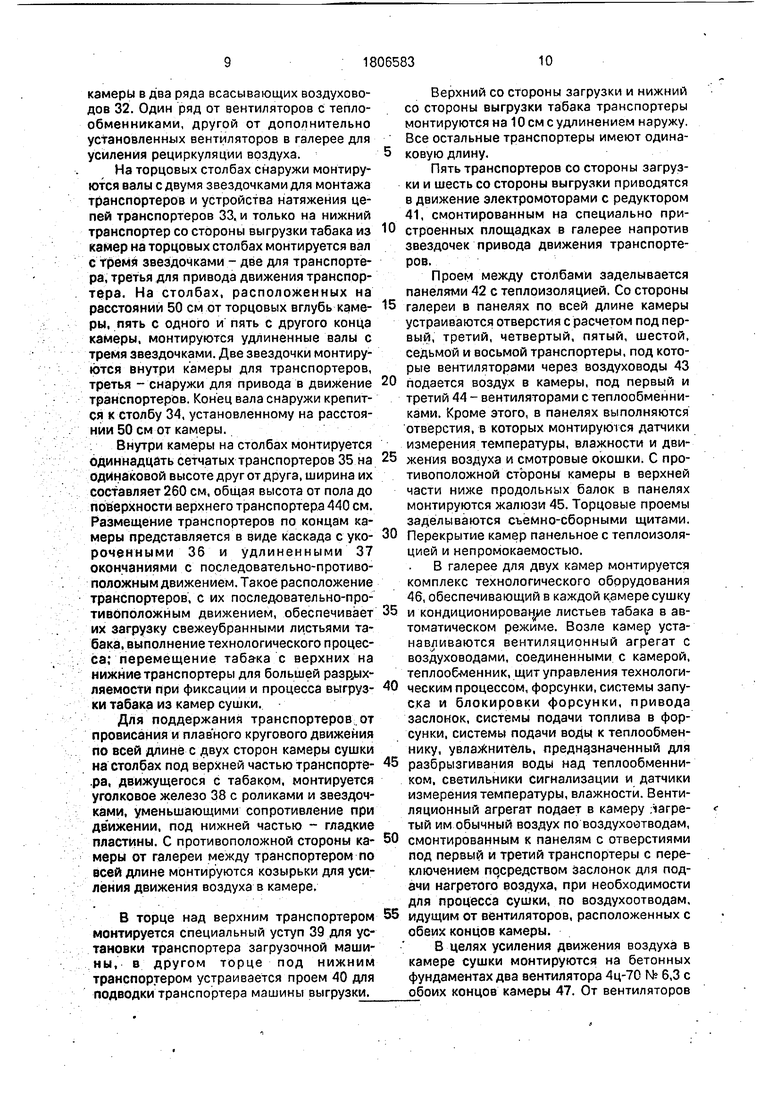

После завершения сушки табака в течение 2 ч охлаждают его до 35°С подачей наружного воздуха, с выходом теплого через жалюзи, затем в течение 5 ч проводится кондиционирование табака путем увлажнения.

Для увлажнения сухого табака включается кран, вода из резервуара подается в кожух насоса увлажнителя, который подает воду через распределительный трубопровод к распылителям. Распыленная вода, попадая на разогретый теплообменник, испаряется и увлажняет воздух, рециркули- рующий в камере. Воздух за счет рециркуляции, проходит через табачную массу и увлажняет ее до 18-20% влажности.

На весь технологический процесс сушки и кондиционирования табачных листьев в камере затрачивается 117-120 ч.

После завершения кондиционирования табака дальнейший процесс выполняет машина выгрузки табака из камеры сушки, с последующей загрузкой его каскадом транспортеров в резервуары-накопители.

Машина выгрузки табака (МВТ) (фиг,5 и 6) состоит из платформы 49 с четырьмя колесами вагонеточного типа 50, поперечных балок 51 платформы, балок 52 с роликами, транспортера 55, гидравлической -системы 62 и механизма передвижения машины по рельсам 63.

Платформа 49 имеет длину 430 см, ширину 250 см, четыре колеса вагонеточного типа 50 диаметром 20 см, размещенные на осях, смонтированных на передней и задней частях платформы. Поперек платформы монтируются две металлические балки 51 длиной 320 см с уклоном в сторону камер сушки, шириной между ними 282 см, образующие проем.

На металлические балки платформы монтируются две балки с роликами 52 длиной 140 см каждая, по концам эти балки соединяются двумя швеллерами, посредством которых создается цельная рама. Чтобы рама с роликами в процессе движения вперед и назад не смещалась с балок платформы и не поднималась по бокам роликовых балок монтируются ролики 53 и держатели- зацепы 54, движущиеся по бокам балок платформы.

На балках с роликами монтируется транспортер 55, имеющий длину 460 см, ширину 260 см, равную ширине транспортеров камеры сушки, а с каркасом транспортера по наружному равен 230 см. Сам транспортер состоит из двух бесконечных цепей, со- единенных между собой уголковым железом, покрыт полотном 56, закрепленным металлическими пластинами 57. На одном конце транспортера монтируется устройство натяж.ения цепей 58, на другом - привод движения 59 транспортера - электромотор с редуктором. Скорость движения

транспортера 0,2 м/с.

В процессе монтажа транспортер своей центральной частью 60 крепится к концам балок с роликами. Оба конца транспортера выступают за пределы балок с роликами со стороны камер сушки от места прочного шарнирного крепления выступает на 205 см, а со стороны ленточного транспортера от места крепления выступает на 125 см. Со стороны ленточного транспортера в местах

крепления на балках устраиваются регулировочные болты 61 для регулирования наклона транспортера в сторону.камер сушки.

Чтобы приблизить транспортер под

нижний транспортер камеры сушки для выгрузки табака и отвода транспортера от камеры сушки после завершения выгрузки, монтируется на платформе гидравлическая система 62 с установкой на балках платформы и креплением, к торцу балок с роликами двух цилиндров со штоками с длиной выдвижения на 140 см, а под транспортером - насоса, бачка, шлангов высокого давления и электромотора с редуктором.

На передней части платформы монтируется механизм передвижения 63 машины, состоящий из электромотора, редуктора с двумя выходными валами, двух полумуфт, двух полуосей со звездочками на концах и

цепных передач на звездочки колес. Установленный электродвигатель с помощью переключателя может получать прямое и обратное вращение и таким образом возмож- .но передвижение машины по рельсам

вперед и назад к камерам сушки.

В процессе выгрузки табака машиной из камер сушки 40 с транспортера машины, табак сбрасывается на горизонтальный ленточный транспортер 64, установленный в

торце шести камер, имеющий длину 3600 см, ширину 60 см, высоту 65 см. Скорость движения 0,2 м/с.

С ленточного транспортера табак сбрасывается на наклонный транспортер с ременными козырьками 65, который подает в бункер со скатной доской 66, смонтированный над двумя горизонтальными транспортерами, подающими табак поочередно в резервуары-накопители.

Два горизонтальных транспортера 67, установленных над резервуарами-накопителями, имеют длину 230 см каждый, ширину 60 см, электромоторы с редукторами. Эти транспортеры установлены на одном уровне и приближены концами друг к другу,

представляющие как бы цельный транспортер, только с обратным движением каждого к своему резервуару-накопителю. Над обоими транспортерами устанавливается бункер со скатной доской 66, регулирующий поступление табака от накладного транспортера на тот или другой горизонтальный транспортер по мере очередности загрузки резервуара-накопителя.

Резервуары-накопители 68 цилиндрической формы емкостью 80 м каждый. Нижняя часть резервуара высотой 150 см конусообразна, днище конуса бункера равно по ширине 80 см, по длине равно диаметру резервуара. В днище устанавливают восемь металлических задвижек, которые закрыты при загрузке и открываются поочередно при выгрузке резервуара и подачи табака на транспортер, смонтированный под резервуаром, подающий табак на сор- тировочно-упаковочную линию. Кроме этого, сбоку резервуара-накопителя устанавливаются 2-3 задвижки смотровых окон, по которым ведется наблюдение за состоянием кондиционности табака.

С передней части резервура, расположенной в цехе сортировки, монтируется стекло для наблюдения за движением табака в процессе сортировки и упаковки. Внутри резервуара по всей высоте монтируются трубы с отверстиями, расположенные на равном расстоянии, соединенные между собой сверху по кругу и одним выходом к воздуховоду вентилятора.

Возле резервуара-накопителя монтируется вентилятор 4ц-70 № 6,3 69 с мощностью электромотора 5,5 кВт, с числом 1480 об/мин. От вентилятора прокладываются воздуховоды. Один воздуховод 70 подводится к резервуарам-накопителям,через которые поочередно нагнетается влажный или чистый воздух, если необходим.для дополнительного кондиционирования табака. Два воздуховода монтируются для всасывания. Один из них 71 монтируется выше дверных проемов камер сушки для всасывания из каждой камеры влажного воздуха по мере поочередного проведения в них кондици- онирования табака. Регулируется поочередное поступление влажного воздуха из камер сушки задвижками. Второй воздуховод монтируется для всасывания при необходимости наружного воздуха.

В резервуарах-накопителях табак проверяется через смотровые окна с задвижками и устанавливается кондиционная пригодность табака для проведения сортировки и упаковки. Если после проверки табак требует доувлажнения, то вентилятором, установленным возле резервуаров-накопителей, нагнетается в резервуар накопитель влажный воздух, всасывая его из камеры, в которой происходит кондиционирование табака. Если требуется удалить излишнюю влагу, то этим же вентилятором продувается табак обыкновенным воздухом.

Таким образом, из поступивших с поля на комплексную установку послеуборочной

0 обработки табака 20-21 т с вышеуказанных листьев табака ежедневно загружается в камеры сушки и выгружается из камер 2,8-3 т откондиционированного табака влажностью 18-20%.

5 За сезон в течение 100 дней работы производится табачной продукции 280-300 т. На одного работника, занятого в производственном процессе, в котором занято 15 человек, без сортировочной линии готовой

0 продукции за сезон приходится 190-200 ц.

Затраты труда на 1 ц продукций составляет

4-4,2 чел/ч, а с учетом работающих на сор. тировочно-упаковочной линии, где занято

10 человек, затраты труда на 1 ц продукции

5 составляет 6,6-7,1 чел./ч.

Но если решить проблему, чтобы упаковывать табак без сортировки,устанавливая документально фактический процент соответствующих качественных сортов, входя0 щих в кипы в процессе упаковки, то затраты труда на 1 ц продукции составят 4,8-5,1 чел/ч.

Производительность труда на предлагаемой комплексной установке послеубороч5 ной обработки табака в пять раз выше в сравнении с комплексом установок ТУ-801, а в сравнении с нанизыванием табачных листьев на шпагат вручную и дальнейшим процессом сушки и упаковки - в 40 раз.

0 Высокая производительность труда на предлагаемой комплексной установке достигается за счет комплексной механизации и автоматизации производственных процессов, за счет применения машин, элект5 рического силового оборудования и автоматики. Машина загрузки листьев табака, сетчатые транспортеры камер сушки, технологическое оборудование, вентиляционные установки, машина выгрузки табака,

0 каскад транспортеров и резервуары-накопители, изготавливаемые на заводах в комплекте с электродвигателями и редукторами, смонтированными в процессе строительства, играют решающую роль вус5 транении ручного труда и повышении его производительности в производственном процессе..

За счет высокой производительности труда и качества продукции, реализуемой по известным закупочным ценам, окупаемость затрат на создание комплексной установки послеуборочной обработки табака достигается за два сезона.

Предлагаемая комплексная установка имеет большое значение для здоровья людей, работающих в табаководстве. Во-первых, на комплексной установке полностью устраняется ручной труд, кроме сортировки. Во-вторых, в пять раз уменьшается в сравнении с ТУ-801 количество работающих и в АО раз в сравнении с нанизыванием табака на шпагат вручную.

В связи с тем, что в камеры сушки листья табака загружаются в беспорядочном состоянии и проводится сушка в рыхлой массе представляется возможность ускорить механизированную уборку табачных листьев на плантации создаваемыми комбайнами для такой уборки, не заботясь о полистной укладке/листьев табака в контейнеры. Все это превратит отрасль табаководства в отрасль высокой механизации.

Формула и з о б р е т е г и я 1. Комплексная установка послеуборочной обработки табака, состоящая из устройства для загрузки листьев табака, камеры сушки и устройства для выгрузки листьев табака, отличающаяся тем, что,-с целью механизации процесса послеуборочной обработки табака, устройства для загрузки и выгрузки листьев табака и камера

снабжены транспортерами, имеющими одинаковые ширину и скорость перемещения. 2. Устройство для загрузки листьев табака для комплексной установки послеуборочной обработки табака, отличающее- с я тем, что оно имеет расположенные на платформе бункер с подвижными боковинами, вращающимся в нем барабаном и транспортером, и механизм перемещения.

56S7

Фиг5

| Установка для сушки табака в плотной массе | 1982 |

|

SU1128895A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-04-07—Публикация

1990-07-27—Подача