Изобретение относится к сушильной технике и может использоваться для сушки в режиме пневмотранспорта различных дисперсных материалов в пищевой, спиртовой, пивоваренной, комбикормовой, химической и других отраслях промышленности.

Известна установка для сушки порошкообразных и мелкозернистых материалов, например крахмала, глюкозы, содержащая последовательно включенные пневматическую сушилку, батарею циклонов и скруббер для промывки отработавшего теплоносителя, при этом пневматическая сушилка выполнена в виде трех цилиндрических труб последовательно возрастающего сечения, первые две из которых, для работы с восходящим потоком аэросмеси, установлены соосно с небольшим перекрытием одна относительно другого, а третья, для работы с нисходящим потоком - параллельно последним, причем между первыми двумя трубами размещен сборник-сепаратор крупных частиц высушиваемого материала, снабженный двумя рядами клапанов, трубы снабжены самостоятельными воздухоотводами для поддержания позонного температурного режима, при этом труба наименьшего сечения снабжена на выходе насадком с продольными вырезами для предварительного смешивания части отработавшего теплоносителя с нагретым воздухом, подаваемым во вторую трубу (авторское свидетельство СССР №162461, МПК 5 F 26 В 17/10, 1961). Особенностью этой сушилки является то, что сначала для сушки глюкозы подают воздух с небольшой температурой 50-55°С и сушат влажный продукт в восходящем потоке в пневмотрубе, а затем подсушенную глюкозу окончательно досушивают воздухом с более высокой температурой, который подается по отдельному трубопроводу, от отдельного вентилятора и калорифера, в нисходящем потоке, также в трубе большего диаметра, где продукт двигается по винтовой линии. Реализация в данной сушилке двух температурных режимов существенно увеличило габариты установки и при этом не исключила слипание продукта при различных температурах.

Известна установка для сушки высоковлажных дисперсных материалов во взвешенном слое, содержащая сушильную камеру с патрубками ввода теплоносителя и материала и вывода газовзвеси, установленный по оси камеры пневмоподъемник и циклон, при этом пневмоподъемник выполнен в виде шнека, на валу которого, в верхней его части, установлен завихритель, а патрубок вывода газовзвеси соединен через циклон с патрубком ввода теплоносителя (авторское свидетельство СССР №690259, МПК 5 F 26 В 17/10, 1978).

Известна также пневмосушилка для сыпучих и волокнистых материалов, например измельченной древесины, содержащая корпус, сообщенный с размещенной по его оси цилиндрической обечайкой, образующей со стенками корпуса пневмотрубу с направляющей вставкой внутри, например винтовой, для перемещения газовзвеси по спиральной траектории, при этом упомянутая обечайка заглушена с обоих торцов, футерована огнеупорным материалом и снабжена горелочным устройством для генерирования сушильного агента, направляемого в пневмотрубу через окно, образованное на боковой поверхности обечайки. Корпус сушилки может быть заключен в теплоизолированный кожух с образованием зазора для нагрева наружного воздуха, подаваемого к горелочному устройству (авторское свидетельство СССР №496455, МПК 5 F 26 В 17/10, 1974). Эта конструкция отличается относительной компактностью за счет совмещения цилиндрической обечайки с топкой, которая находится внутри нее. Однако в связи с тем, что пневмосушилка имеет только криволинейные участки трассы, при сушке на ней высоковлажных и обладающих высокой адгезией дисперсных материалов возможно налипание высушиваемого продукта на внутренней стенке сушильной камеры.

Известна пневмосушилка для дисперсных материалов, содержащая вертикальный корпус с нижним вводом высушиваемой газовзвеси и с тангенциальными патрубками ввода дополнительного теплоносителя и вывода высушенной газовзвеси, расположенными соответственно в нижней и верхней частях корпуса, при этом по оси корпуса в зоне патрубка вывода высушенной газовзвеси дополнительно установлена полая вставка в виде опрокинутого конуса из эластичного материала, снабженного приводом вертикального перемещения, взаимодействующего с вершиной конуса для изменения его объема (авторское свидетельство СССР №1508066, МПК 5 F 26 В 17/10, 1987). В данной конструкции предлагается регулировать продолжительность пребывания высушиваемого в пневматической сушилке продукта за счет тангенциального ввода дополнительного теплоносителя, а в зоне выхода из пневмосушилки потока газовзвеси устанавливается вставка из эластичного материала, с помощью которой регулируется время сушки дисперсного материала. Предложенное решение частично устранило недостатки, имевшие место в прототипе, однако и в этом случае усложнение конструкции пневмосушилки не исключило полностью возможность налипания высушиваемого продукта на стенки корпуса.

Известна пневматическая сушилка, содержащая вертикальную трубу с нижним вводом газовзвеси и с расширителем в верхней части, снабженным тангенциальным патрубком ввода дополнительного теплоносителя, при этом труба на входе в расширитель снабжена завихрителем, а расширитель имеет дополнительный тангенциальный патрубок вывода отработанного теплоносителя (авторское свидетельство СССР №577374, МПК 5 F 26 В 17/10, 1972). В данной конструкции так же, как и в конструкции, защищенной авторским свидетельством №162461, вводится дополнительный поток теплоносителя для интенсификации процесса сушки и уменьшения продолжительности сушки. Для этого специальная расширительная камера снабжена завихрителем, позволяющим улучшить пылеулавливание. Однако эти меры усложнили конструкцию и не в полной мере исключили упомянутые выше недостатки, присущие устройству.

Таким образом, как следует из известного уровня техники, представленного выше, можно констатировать наличие двух тенденций в развитии этой отрасли техники. Так с помощью различных, дополнительных, конструктивных устройств, например, дополнительного подвода теплоносителя на определенном расстоянии от начала пневмотрассы или введения дополнительного оборудования: газодувки, вентиляторы, калориферы, предлагается реализовать в трубах-сушилках или двухстадийный способ сушки дисперсного материала, или регулировать продолжительность сушки посредством создания участков с вихревым движением частиц этого материала.

Наряду с перечисленными выше конструкциями, определенное развитие получают спиральные пневматические сушилки. Известны различные конструкции спиральных пневматических сушилок с плоскими каналами, расположенными в вертикальной плоскости. Так, например, в конструкции МИХМа и НИИполимеров (В.И.Муштаев и др. Сушка в условиях пневмотранспорта. М.: Химия, 1984, стр.134-147) сушильный тракт выполнен в виде плоской бифилярной спирали. Сушильный спиральный канал прямоугольного сечения навит концентрически таким образом, что образует в центре плавный S-образный переход, а на периферии корпуса - входной и выходной патрубки. Влажный материал, взвешенный в газе, транспортируется от входного патрубка к выходному и высушивается, проходя путь от периферии к центру, а затем от центра к периферии. Изменение кривизны траектории частиц создает условия нестационарности гидродинамического режима и интенсификации тепло- и массообмена при максимальной движущей силе процесса сушки. Однако при такой конструкции каналов не исключена вероятность залегания высушиваемого материала в центральной части сушилки, где минимальный радиус закрутки спирального канала и где меняется направление движения газовзвеси в канале.

Известна пневмосушилка для дисперсных материалов, содержащая сушильный канал, выполненный в виде двух плоских концентрических спиралей с противоположным направлением навивки, патрубки для подачи теплоносителя и для вывода высушенного материала и отработанного теплоносителя, при этом спиральный канал выполнен с двойными перфорированными стенками, полость между которыми подключена к источнику теплоносителя (авторское свидетельство СССР №499475, МПК 5 F 26 В 17/10, 1974). Для того чтобы избежать налипания влажных частиц на стенки канала, спиральный канал выполняют с двойными перфорированными стенками, в образованную полость между которыми подают часть теплоносителя. При этом давление в полости должно быть больше, чем в основном канале, т.е. необходим дополнительный нагнетатель (вентилятор) для подачи теплоносителя в полость. Такое конструктивное решение частично устранило упомянутый выше существенный недостаток. Однако наличие в конструкции S-образного перехода принципиально сохраняет вероятность налипания влажных частиц на его стенки и, как следствие, полного зарастания канала.

Известна пневмосушилка для дисперсных материалов, содержащая спираль, образующую канал прямоугольного сечения для газовзвеси, подключенный на периферийном витке к загрузочному, а на центральных, имеющих сепарационные разрывы, - к разгрузочному устройствам, при этом участок центральных витков между разрывами выполнен в виде поворотной заслонки серповидной формы (авторское свидетельство СССР №524054, МПК 5 F 26 В 17/10, 1974). Авторы отказались от S-образного перехода, вместо него сушильный канал заканчивается сепаратором-досушивателем, который представляет собой дисковую сушильную камеру, образованную боковыми стенками сушилки и последним витком спирального канала. В дисковой сушильной камере находится неподвижный, направляющий, спиралевидный элемент, приваренный к боковой стенке сушилки, а участок центральных витков выполнен в виде поворотной заслонки серповидной формы. В центре дисковой сушильной камеры находится отверстие для выхода газовзвеси высушенного материала из сушилки. Благодаря наличию поворотной заслонки можно регулировать время пребывания продукта в дисковой сушильной камере, а значит, и время сушки. Это имеет большое значение при сушке трудносохнущих материалов. Однако, как отмечают сами авторы, максимальное время пребывания ограничено минимальной величиной порозности взвешенного слоя вращающегося кольца газовзвеси в дисковой камере. Т.е. возможности этой конструкции ограничены в области сушки влажных, полидисперсных материалов, требующих удаления связанной влаги.

Кроме того, следует отметить, что общей особенностью рассмотренных выше конструкций спиральных пневмосушилок является их высокое, аэродинамическое сопротивление, обусловленное постоянно изменяющимся радиусом закрутки канала, требующим повышенных затрат энергии на прокачивание потока газовзвеси через сушилку.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому техническому результату при использовании является спиральная пневмосушилка для дисперсных материалов фирмы "Проктор-Марк" Великобритания (В.И.Муштаев и др. Сушка в условиях пневмотранспорта. М.: Химия, 1984, стр.138). В данной конструкции сушильный тракт выполнен в виде плоской спирали в вертикальной плоскости. Спиральный канал переменного сечения образован закручивающейся к центру спиральной лентой. В нижних витках спирального канала имеются щели для сепарации и возврата крупных частиц во внешние витки на досушку. Газовзвесь с последнего витка спирали через поворотное устройство поступает в циклон. Вытянутая по вертикали форма спирали и переменное сечение канала создают значительную нестационарность гидродинамического режима движения газовзвеси, способствуя интенсивному протеканию тепло- и массообмена. Вместе с тем, упомянутые щели, выполненные в нижних витках спирали, способствуя досушке крупных частиц материала, снижают движущую силу процесса сушки, что вызвано рециркуляцией части газа и материала, и могут служить причиной перегрева последнего.

В основу настоящего изобретения положена задача создания конструкции спиральной пневмосушилки, свободной от упомянутых выше недостатков, т.е. конструкции, обеспечивающей активный гидродинамический режим и соответственно интенсивный тепло- и массообмен.

Технический результат, достигаемый в процессе реализации настоящего изобретения, заключается в выполнении спиральной пневмосушилки с плоским каналом, полностью исключающей залегание и перегрев высушиваемого продукта при аналогичных параметрах потока газовзвеси и при значительном снижении гидравлического сопротивления пневмотрассы, благодаря выполнению криволинейных участков спирали с постоянным радиусом закрутки.

Задача, положенная в основу настоящего изобретения, с достижением упомянутого выше технического результата, решается тем, что в известной пневмосушилке полидисперсных материалов, содержащей питатели, подающие влажный материал, подвергающийся сушке, вентилятор, обеспечивающий пневмотранспортировку влажного материала, устройство для нагрева сушильного агента, сушильную камеру со спиральным каналом, основной циклон, отделяющий сухой продукт от теплоносителя, разгрузочное устройство, спиральный канал сушильной камеры выполнен с постоянным сечением по всей длине канала в виде, по крайней мере, нескольких идентичных витков, расположенных последовательно друг за другом, ориентированных вертикально, при этом каждый виток канала включает последовательно чередующиеся прямолинейные и криволинейные участки и каждый криволинейный участок канала, соединяющий прямолинейные участки, выполнен с постоянным радиусом, а канал, образованный каждым витком, имеет одну общую боковую стенку со следующим, по ходу движения газовзвеси, витком;

- а также тем, что в нее дополнительно введена батарея циклонов, установленная после основного циклона;

- а также тем, что в ней соотношение между высотой “а” и шириной “b” прямоугольного сечения спирального канала сушильной камеры находится в диапазоне 0,4-0,8;

- а также тем, что в ней соотношение между длиной криволинейных и прямолинейных участков одного витка канала составляет 1,1-1,35.

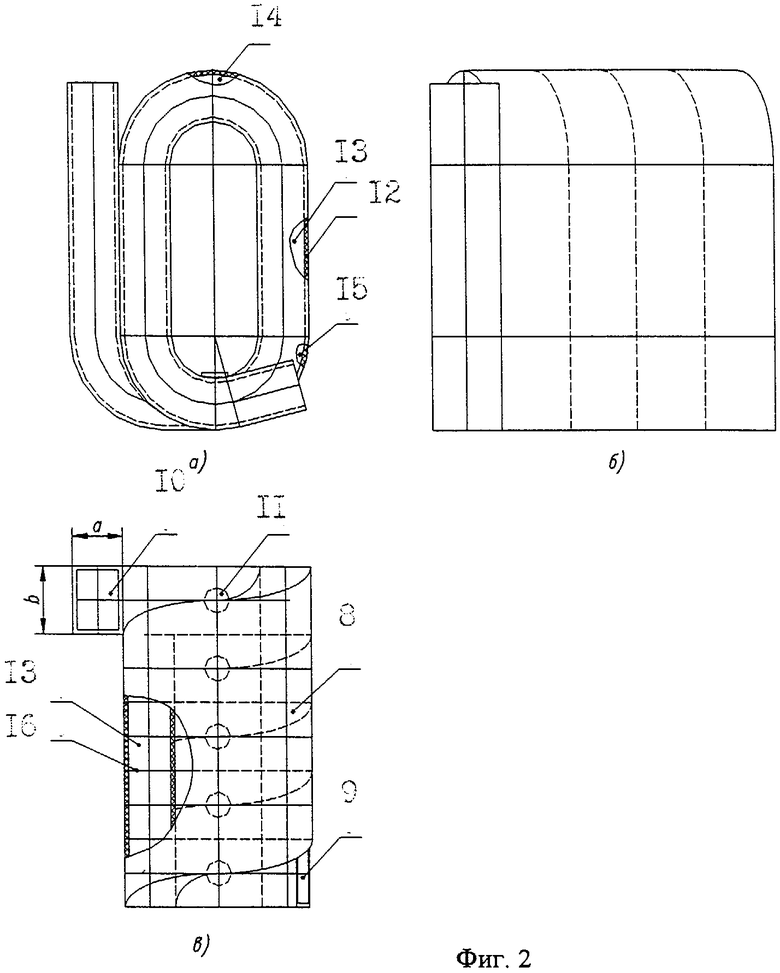

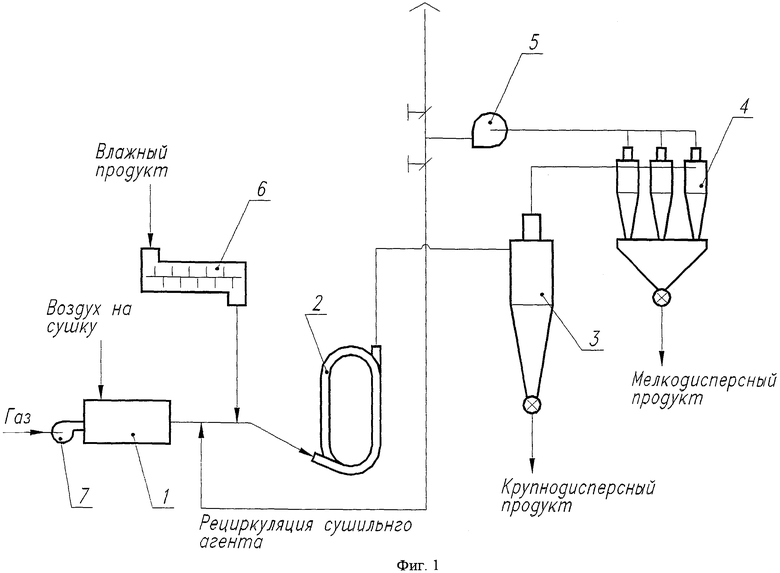

Изобретение иллюстрируется графическими материалами, где на фиг.1 представлена принципиальная схема пневматической спиральной сушилки, на фиг.2 - спиральная сушильная камера: а) вид спереди, б) вид сбоку, в) вид сверху.

Пневматическая спиральная сушилка содержит теплогенератор 1, спиральную сушильную камеру 2, основной циклон 3, батарею циклонов 4, вентилятор 5, смеситель-питатель 6, горелку 7.

Сушильная камера (фиг.2) состоит из корпуса 8 с патрубком 9 и 10 соответственно для подвода и отвода газовзвеси, люками 11, теплоизоляцией 12, прямолинейными вертикальными участками 13, винтовыми участками 14 в верхней части сушильной камеры и окружными участками 15 в нижней части сушильной камеры одинакового прямоугольного сечения канала, плавно переходящими один в другой. Боковые перегородки 16 обеспечивают прямоугольную форму канала по всей длине сушильной камеры.

Сушилка работает следующим образом. Воздух из помещения, где находится сушилка, засасывается вентилятором 5 и, проходя через теплогенератор 1, смешивается с продуктами сгорания в камере сгорания. Полученный таким образом сушильный агент необходимой температуры поступает с требуемой скоростью в воздуховод, в который подается влажный полидисперсный материал из смесителя-питателя 6. Образовавшаяся газовзвесь попадает в спиральную сушильную камеру 2, являющуюся основным элементом сушилки.

Процесс сушки в данном аппарате осуществляется следующим образом. Поток газовзвеси (смесь дисперсного материала и сушильного агента), движущегося со скоростью, значительно превышающей скорость витания самых крупных частиц, подается через патрубок 9. Двигаясь по криволинейной траектории, частицы материала отбрасываются на внешнюю стенку канала, соударяясь между собой и стенкой; при этом скорость их движения уменьшается, что приводит к концентрированию газовзвеси и интенсификации межфазного тепло- и массообмена. Постоянный контакт частиц со стенкой может служить причиной налипания их на стенки при сушке липких материалов. Для избежания этого в предложенном пневмоаппарате криволинейные участки канала чередуются с прямыми. Температура сушильного агента плавно снижается по всей длине пневмотрассы, что характерно для аппаратов идеального вытеснения и при этом сохраняется максимальная движущая сила процесса сушки.

После прохождения спиральной сушильной камеры 2 (фиг.1) поток газовзвеси направляется в основной циклон 3, в котором улавливается крупнодисперсная фракция подсушенного полидисперсного продукта. Далее этот продукт в зависимости от его влажности может поступать: на досушку в другой аппарат; частично на рециркуляцию для смешивания с исходным продуктом, частично в другой аппарат на досушку; на хранение в бункеры для готового продукта.

Газовзвесь из циклона 3 направляется в батарею циклонов 4, где улавливается мелкодисперсная фракция, а очищенный отработанный воздух поступает частично на рециркуляцию, а оставшаяся часть выбрасывается в атмосферу.

Для некоторых продуктов, например для спиртовой барды, химический состав мелкодисперсной и крупнодисперсной фракций существенно различаются. Так, содержание протеинов в мелкодисперсной фракции в 2,5 раза выше, чем в крупнодисперсной. Соответственно, стоимость сухого продукта в этом случае может существенно различаться. Такая двухпродуктовая по конечному продукту схема, реализуемая предложенной конструкцией спиральной пневматической сушилки, является более гибкой и экономически выгодной.

В конструкции сушильной установки, выполненной в соответствии с настоящим изобретением, подача влажного материала осуществляется на прямолинейном участке входа в сушильную камеру, имеющего то же сечение, что и спиральный канал, для обеспечения скорости сушильного агента, необходимой для надежного пневмотранспортирования влажного материала. Кроме того, при вводе влажного продукта в канале образуется факел из дисперсного материала, геометрические параметры которого рассчитываются, исходя из параметров процесса (расход сушильного агента и его скорость, производительность по влажному продукту, дисперсный состав продукта и др.). Особенно важно, чтобы факел не касался стенок канала до момента подсушивания влажного материала, чтобы не вызывать отложения продукта на стенках упомянутого канала. Соотношение между высотой “а” и шириной “b” поперечного сечения канала были определены с учетом соблюдения вышеизложенных требований. Оптимальные соотношения упомянутых параметров определены экспериментально и находятся в диапазоне 0,4-0,8.

Конструкция сушильной камеры, выполненная в соответствии с настоящим изобретением, позволяет создавать активный гидродинамический режим и, соответственно, интенсивный тепло- и массообмен. Мерой активности гидродинамического режима является коэффициент скольжения фаз, определяемый относительной скоростью дисперсной и газовой фаз и зависящий от радиуса закрутки. Чем меньше радиус закрутки, тем больше коэффициент скольжения фаз. С другой стороны, для снижения гидродинамического сопротивления спиральной сушильной камеры и, соответственно, снижения энергозатрат необходимо увеличивать радиус закрутки канала. Исходя из этих условий, было получено оптимальное соотношение между длинами криволинейных и прямолинейных участков спиральной сушильной камеры. Конкретный диапазон упомянутых соотношений определен также экспериментально и составляет 1,1-1,35.

Кроме того, чередование криволинейных и прямолинейных участков обуславливает чередование участков торможения и разгона дисперсной фазы, что в свою очередь способствует улучшению перемешивания дисперсного материала и газовой фазы и интенсифицирует удаление влаги.

Наконец, предложенная конструкция сушильной камеры отличается компактностью и позволяет разместить установку в одноэтажном, производственном здании и тем самым существенно снизить капитальные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| Пневмосушилка | 1978 |

|

SU779768A1 |

| СПИРАЛЬНАЯ ПНЕВМОСУШИЛКА | 2006 |

|

RU2312283C1 |

| Пневмосушилка для дисперсных материалов | 1988 |

|

SU1548628A1 |

| Пневмосушилка для дисперсного материала | 1989 |

|

SU1703932A1 |

| Пневмосушилка для дисперсных материалов | 1969 |

|

SU282150A1 |

| ПНЕВМОСУШИЛКА СПИРАЛЬНАЯ С ЭКВИДИСТАНТНОЙ ПЕРЕГОРОДКОЙ | 2006 |

|

RU2315932C1 |

| СПИРАЛЬНО-ВИХРЕВАЯ ПНЕВМОСУШИЛКА С ВЫНЕСЕННОЙ ВИХРЕВОЙ КАМЕРОЙ | 2006 |

|

RU2309346C1 |

| Пневмосушилка для дисперсных материалов | 1990 |

|

SU1760275A1 |

Изобретение относится к сушильной технике и может использоваться для сушки в режиме пневмотранспорта различных дисперсных материалов в пищевой, спиртовой, пивоваренной, комбикормовой, химической и других отраслях промышленности. В пневматической сушилке преимущественно полидисперсных материалов спиральный канал сушильной камеры выполнен с постоянным сечением по всей длине канала в виде, по крайней мере, нескольких идентичных витков, расположенных последовательно друг за другом, ориентированных вертикально, и каждый виток канала включает последовательно чередующиеся прямолинейные и криволинейные участки, причем каждый криволинейный участок канала, соединяющий прямолинейные участки, выполнен с постоянным радиусом, а канал, образованный каждым витком, имеет одну общую боковую стенку со следующим, по ходу движения газовзвеси, витком. Оптимальное соотношение между высотой “а” и шириной “b” спирального канала сушильной камеры находится в диапазоне 0,4-0,8, а оптимальное соотношение между длиной криволинейных и прямолинейных участков одного витка канала составляет 1,1-1,35. 3 з.п. ф-лы, 2 ил.

| МУШТАЕВ В.И | |||

| и др | |||

| Сушка в условиях пневмотранспорта | |||

| - М.: Химия, 1984, с.138 | |||

| Пневмосушилка | 1985 |

|

SU1359610A2 |

| Пневмосушилка для дисперсных материалов | 1987 |

|

SU1490407A1 |

| УСТАНОВКА ДЛЯ СУШКИ ПИЩЕВОГО ВОЛОКНА | 1999 |

|

RU2156420C1 |

Авторы

Даты

2005-02-27—Публикация

2003-07-09—Подача