Настоящее изобретение относится к области добычи нефти. Более конкретно, оно относится к особому способу полимеризации, который обеспечивает получение полимерных композиций, подхолящих, в частности, для изменения реологических свойств и понижения фильтрации во время операций, выполняемых на стадиях разведки и добычи углеводородов.

Известно, что для изменения реологии и обеспечения понижения фильтрации используются водорастворимые полимеры, в частности, композиции, называемые микрогелями или наногелями, которые содержат полимеры, диспергированные в виде частиц микронного или нанометрового размера.

Например, в US 4172066 описано использование микрогеля в качестве загустителя, позволяющего также снизить проницаемость горной породы. Микрогель содержит воду и сшитый полимер на основе гидрофильных мономеров с этиленовой ненасыщенностью, полученный путем полимеризации в обратной эмульсии (полимеризация в эмульсии "вода в масле"), где водный раствор мономеров добавляют в масляную фазу при перемешивании. Микрогели, полученные на выходе полимеризации, отделяют от реакционной среды путем добавления флокулянта и затем фильтруют, промывают и затем сушат перед применением.

В заявке US 2010/0256018 описаны микрогели, синтезированные из гидрофильных и сшивающихся гидрофильных мономеров, растворимых в реакционной среде. Полимеризация приводит к получению дисперсии, причем полученные полимеры не растворимы в среде и в конечном итоге имеют вид нерастворимых дисперсных частиц (микрогель).

Эти способы приводят обычно к довольно низкому содержанию полимера, а именно, к относительно разбавленным микрогелям, они имеют такие недостатки как необходимость применения сложных рекуперативных методов или обработки органическими растворителями.

Другим недостатком этих способов является то, что микрогели, полученные вышеуказанными методами, имеют довольно низкую стойкость, в частности, при высокой температуре, когда часто наблюдается химическая деструкция (а именно, обычно при температурах выше 100°C или даже выше 150°C), что препятствует их применению в области разведки и добычи нефти, где требуется некоторый минимальный период стабильности (например, несколько часов и даже несколько дней) и/или где температура применения обычно высокая.

Одной целью настоящего изобретения является разработать новые композиции, подходящие для изменения реологических свойств и/или контроля процессов фильтрации или проницаемости горных пород в процессе разведки или добычи нефти или газа, и которые предпочтительно имеют лучшую стабильность, чем микрогели, описанные в прошлом, в частности, при температуре выше 100°C или даже выше 150°C.

С этой целью настоящее изобретение предлагает особые композиции полимеров, в целом имеющие гидрофильный характер, которые являются одновременно сшитыми и содержат гидрофобные блоки. Изобретение предлагает также способ, позволяющий синтезировать вышеуказанные композиции, которые могут применяться, например, в качестве регулятора реологических свойств и понизителя фильтрации.

Более точно, согласно первому аспекту, объектом настоящего изобретения является способ получения полимера, включающий стадию (E) полимеризации, на которой приводят в контакт в водной среде (M):

- мономеры (m1), растворимые или диспергируемые в указанной водной среде (M), называемые гидрофильными мономерами;

- мономеры (m2) в виде мицеллярного раствора, а именно содержащего, в диспергированном состоянии в среде (M), мицеллы, содержащие эти мономеры (m2), называемые гидрофобными мономерами;

причем указанные мономеры (m1) и/или (m2) включают в себя сшивающиеся мономеры (mR), имеющие по меньшей мере две этиленовые ненасыщенности;

- по меньшей мере один инициатор радикальной полимеризации, предпочтительно растворимый или диспергируемый в воде; и

- предпочтительно, по меньшей мере один регулятор радикальной полимеризации.

Полимеры, использующиеся в рамках настоящего изобретения, имеют особые характеристики полимеров, полученных методом мицеллярной радикальной полимеризации.

Под "мицеллярной радикальной полимеризацией", которая для краткости будет также называться "мицеллярной полимеризацией", в контексте настоящего описания понимается полимеризация, в которой синтезируются секвенированные полимеры многоблочного типа путем сополимеризации гидрофильных мономеров и гидрофобных мономеров в водной дисперсионной среде (обычно воде или смеси вода/спирт), которая включает в себя:

- гидрофильные мономеры, растворенные или диспергированные в указанной среде, и

- гидрофобные мономеры, находящиеся внутри мицелл.

Мицеллы, использующиеся в мицеллярной полимеризации, образованы в водной среде из поверхностно-активного вещества (ПАВа), образующего эти мицеллы, которое вводится в указанную среду в концентрации выше его критической концентрации мицеллообразования (ККМ), в присутствии гидрофильных мономеров в среде (M).

В одном частном варианте гидрофобные мономеры, присутствующие в мицеллах, использующихся в мицеллярной полимеризации, могут представлять собой мономеры, которые сами способны образовывать мицеллы без необходимости добавления для этого дополнительных ПАВов (такие мономеры называются далее в описании самомицеллирующимися). В этом частном варианте ПАВ, использующийся для образования мицелл, сам может быть самомицеллирующимся гидрофобным мономером, используемым без другого ПАВа, однако присутствие дополнительного ПАВа при использовании самомицеллирующихся мономеров не исключается.

Таким образом, когда в контексте настоящего описания упоминаются "гидрофобные мономеры внутри мицелл", это выражение охватывает:

- вариант 1: гидрофобные мономеры, находящиеся внутри мицелл, образованных ПАВами, причем указанные ПАВы отличаются от этих гидрофобных мономеров, и/или

- вариант 2: самомицеллирующиеся мономеры, которые сами по себе образуют мицеллы в водной среде, вместе с мицеллами, которые могут в этом случае быть образованы, частично или полностью, из указанных самомицеллирующихся мономеров.

Вышеуказанные варианты 1 и 2 совместимы и могут сочетаться (например, несамомицеллирующиеся гидрофобные мономеры внутри мицелл, образованных другим самомицеллирующимся мономером, или же мицеллы, содержащие комбинацию ПАВов и самомицеллирующихся мономеров).

В случае мицеллярной полимеризации, независимо от точной природы мицелл, говорится, что гидрофобные мономеры, содержащиеся в мицеллах, находятся в "мицеллярном растворе". Упомянутый мицеллярный раствор представляет собой микрогетерогенную систему, обычно изотропную, оптически прозрачную и термодинамически стабильную.

Следует отметить, что мицеллярный раствор типа, использующегося в мицеллярной полимеризации, следует отличать от микроэмульсии. В частности, в отличие от микроэмульсии, мицеллярный раствор образуется при любой концентрации выше критической концентрации мицеллообразования используемого ПАВа, при единственном условии, что гидрофобный мономер по меньшей мере в некоторой степени растворим во внутреннем пространстве мицелл. Кроме того, мицеллярный раствор отличается от эмульсии отсутствием внутренней гомогенной фазы: мицеллы содержат очень небольшое число молекул (обычно менее 1000, как правило, менее 500 и обычно от 1 до 100, чаще всего от 1 до 50 мономеров, и не более нескольких сотен молекул ПАВ, когда ПАВ присутствует), и мицеллярный раствор обычно имеет физические свойства, близкие к свойствам мицелл, образованных ПАВом, без мономеров. Кроме того, чаще всего мицеллярный раствор прозрачен для видимого света, учитывая малый размер мицелл, что не ведет к явлениям рассеяния, в отличие от капель эмульсии, которые рассеивают свет и придают ему мутность или характерный белый вид. Как правило, размер мицелл в мицеллярном растворе меньше 50 нанометров и даже меньше 10 нанометров.

Метод мицеллярной полимеризации приводит к характерным блок-сополимерам, каждый из которых содержит несколько гидрофобных блоков по существу одинакового размера, причем этот размер можно регулировать. Действительно, учитывая, что гидрофобные мономеры удерживаются внутри мицелл, каждый из образованных гидрофобных блоков контролируемого размера содержит по существу заданное число nH гидрофобных мономеров, и это число nH может быть рассчитано по следующей формуле (Macromolecular Chem. Physics, 202, 8, 1384-1397, 2001):

nH=Nagg∙[MH]/([ПАВ] - ККМ)

в которой:

- Nagg означает агрегационное число ПАВа, которое отражает число молекул ПАВа, присутствующих в каждой мицелле,

- [MH] означает молярную концентрацию гидрофобного мономера в среде,

- [ПАВ] означает молярную концентрацию ПАВа в среде, и

- ККМ означает критическую концентрацию (молярную) мицеллообразования в реакционной среде.

Таким образом, метод мицеллярной полимеризации обеспечивает выгодный контроль гидрофобных звеньев, вводимых в образованные полимеры, а именно:

- глобальный контроль мольной доли гидрофобных звеньев в полимере (путем модулирования отношения концентраций двух мономеров), и

- более конкретный контроль числа гидрофобных звеньев, присутствующих в каждом гидрофобном блоке (путем изменения параметров, влияющих на число nH, определенное выше).

Полимеры, полученные при мицеллярной полимеризации, представляют собой амфифильные блок-сополимеры, которые имеют особую контролируемую структуру, а именно, в двух словах, на основе скелетной цепи, образованной из гидрофильных звеньев (растворимых или диспергируемых в воде), прерываемых в разных местах небольшими гидрофобными последовательностями, причем все такие гидрофобные последовательности (гидрофобные блоки) имеют по существу одинаковое число мономерных звеньев.

Учитывая использование особых мономеров (mR) на стадии (E), полимеры, полученные согласно изобретению, являются, кроме того, сшитыми. Таким образом, полимерные композиции, полученные способом по настоящему изобретению, находятся в форме химически сшитого геля, ниже называемого также термином "макрогель".

Сшивающиеся мономеры (mR), использующиеся на стадии (E), могут содержать гидрофобные сшивающиеся мономеры (mR2), которые в таком случае составляют все или часть гидрофобных мономеров (m2), и/или гидрофильные сшивающиеся мономеры (mR1), которые в таком случае обычно составляют только часть гидрофильных мономеров (m1).

Другими словами:

- гидрофобные мономеры (m2) могут включать в себя несшивающиеся гидрофобные мономеры (m’2) и/или сшивающиеся мономеры (mR2), и

- гидрофильные мономеры (m1) включают несшивающиеся гидрофильные мономеры (m’1) и, возможно, сшивающиеся мономеры (mR1),

при условии, что мономеры (m1) и/или (m2) содержат по меньшей мере сшивающиеся мономеры (mR1 и/или mR2).

Согласно первому предпочтительному варианту осуществления, стадия (E) проводится в присутствии гидрофобных мономеров (m2), которые содержат или состоят исключительно из гидрофобных сшивающихся мономеров (mR2). Например, они могут содержать более 90%, типично более 95% или даже более 99% сшивающихся гидрофобных мономеров (mR2) по весу от полного веса гидрофобных мономеров. Макрогели, полученные в соответствии с этим вариантом осуществления, имеют особенно высокую термостойкость.

Согласно второму варианту, совместимому с первым (которые в рамках изобретения предпочтительно комбинируются), стадия (E) проводится в присутствии гидрофильных мономеров (m1), из которых только часть состоит из сшивающихся мономеров (mR1). В этом варианте гидрофильные мономеры обычно содержат менее 5 вес.%, чаще менее 1 вес.% мономеров (mR1) или даже менее 0,5 вес.%, от полного веса гидрофильных мономеров.

Таким образом, мономеры, использующиеся на стадии (E), могут состоять из:

(i) смеси несшивающихся гидрофильных мономеров (m’1), несшивающихся гидрофобных мономеров (m’2) и сшивающихся гидрофобных мономеров (mR2); или

(ii) смеси несшивающихся гидрофильных мономеров (m’1), сшивающихся гидрофильных мономеров (mR1) и несшивающихся гидрофобных мономеров (m’2); или

(iii) смеси несшивающихся гидрофильных мономеров (m’1) и сшивающихся гидрофобных мономеров (mR2); или

(iv) смеси несшивающихся гидрофильных мономеров (m’1), сшивающихся гидрофильных мономеров (mR1) и сшивающихся гидрофобных мономеров (mR2); или

(v) смеси несшивающихся гидрофильных мономеров (m’1), сшивающихся гидрофильных мономеров (mR1), несшивающихся гидрофобных мономеров (m’2) и сшивающихся гидрофобных мономеров (mR2).

Согласно одному частному варианту осуществления, мономеры, использующиеся на стадии (E), состоят из смеси несшивающихся гидрофильных мономеров (m’1) и сшивающихся гидрофобных мономеров (mR2).

Согласно другому частному варианту осуществления, мономеры, использующиеся на стадии (E), состоят из смеси несшивающихся гидрофильных мономеров (m’1), несшивающихся гидрофобных мономеров (m’2) и сшивающихся гидрофобных мономеров (mR2).

Согласно другому частному варианту осуществления, мономеры, использующиеся на стадии (E), состоят из смеси несшивающихся гидрофильных мономеров (m’1), сшивающихся гидрофильных мономеров (mR1) и сшивающихся гидрофобных мономеров (mR2).

Авторы изобретения неожиданно обнаружили, что сшивающиеся мономеры (mR) можно использовать в обычном процессе мицеллярной радикальной полимеризации без нарушения механизма полимеризации, что позволяет обеспечить обычные преимущества мицеллярной радикальной полимеризации и, кроме того, позволяет эффективно создавать ковалентные химические связи между полимерными цепями.

Предпочтительно, способ по изобретению после стадии (E) включает в себя стадию (E2), на которой полимеры, полученные на стадии (E), измельчают (обычно после стадии сушки), в результате чего получают полимеры в виде дисперсных частиц, со сниженными размерами, обычно в виде частиц с размерами меньше 200 мкм, более предпочтительно меньше 100 мкм и обычно больше 0,1 мкм, более предпочтительно больше 1 мкм. Размер полученных частиц можно измерить, например, методом лазерной гранулометрии сухим способом.

Для проведения стадии (E2) желательно удалить все или часть растворителей, использовавшихся на стадии (E). В этой связи, одним преимуществом настоящего изобретения является то, что поскольку процесс проводится в водной среде, легче выделить полимеры по окончании полимеризации, в частности, по сравнению с описанными выше способами получения путем полимеризации в обратной эмульсии, которые обычно требуют трудоемкой дополнительной обработки для отделения полимеров от масел и/или растворителей, содержащихся в реакционной среде.

Размер частиц, полученных на выходе стадии (E2), можно изменять через интенсивность измельчения, что само по себе известно. Если проводится сушка, на выходе стадии (E2) получают полимер в виде порошка. Можно использовать традиционные средства измельчения и сушки, известные специалистам. В качестве примера можно назвать метод сушки в кипящем слое и измельчение в игольчатых дробилках, молотковых дробилках, шаровой мельнице, пневматической дробилке. Эти методы могут быть реализованы в режиме криоизмельчения.

Полимерные частицы, полученные на стадии (E2), после диспергирования в воде образуют гелеобразную водную композицию. Таким образом, способ по изобретению обеспечивает возможность получения водной гелеобразной композиции на основе сшитых полимеров. Далее в описании эта композиция будет обозначаться термином "микрогель".

В микрогеле, полученном согласно изобретению, полимеры находятся в форме дисперсных объектов, обычно имеющих размеры менее 1000 мкм, типично менее 500 мкм, более предпочтительно менее 100 мкм и обычно больше 0,5 мкм, более предпочтительно больше 5 мкм. Размер диспергированных частиц можно определить, например, методом динамического светорассеяния.

Микрогели, полученные согласно изобретению, имеют высокую термостойкость, обычно выше, чем микрогели, описанные в указанных выше документах, в частности, в условиях температуры и pH, использующихся в области нефтедобычи. Их составы можно изменять в зависимости от желаемой температуры и/или желаемого pH среды применения. Обычно микрогели на основе мономера (mR2) имеют особенно высокую термостойкость, их можно использовать при высокой температуре, а именно обычно выше 100°C или даже выше 150°C.

Таким образом, изобретение обеспечивает возможность получения термостойких водных микрогелей, легких в приготовлении и обращении.

Учитывая термостойкость полимерных композиций согласно изобретению, нет необходимости адаптировать уровень сшивающего агента для обеспечения достаточного эффекта понижения фильтрации в зависимости от температуры применения (в частности, с повышением температуры), в отличие от микрогелей, описанных в US 2010/0256018. Микрогели по настоящему изобретению можно использовать в широком диапазоне температур без необходимости изменять их составы.

Кроме того, способ согласно изобретению, исходящий из макрогеля, при необходимости позволяет получать повышенные концентрации частиц в микрогеле.

В другом аспекте изобретение относится к полимерам (макрогелям), полученным на стадии (E), частицам, полученным на стадии (E2), и микрогелям, полученным при диспергировании этих частиц в воде.

Водная среда (M), использующаяся на стадии (E), представляет собой среду, содержащую воду, предпочтительно на уровне по меньшей мере 50 вес.%, даже по меньшей мере 80%, например, по меньшей мере 90% или даже по меньшей мере 95 вес.% от полного веса водной среды. Эта водная среда факультативно может содержать, помимо воды, и другие растворители, например, спирт, смешивающиеся с водой. Так, среда (M) может представлять собой, например, водно-спиртовую смесь. В одном из возможных вариантов среда (M) может содержать другие растворители, предпочтительно в концентрации, при какой указанный растворитель смешивается с водой, что может позволить, в частности, уменьшить количество используемых стабилизирующих ПАВов. Так, например, среда (M) может содержать пентанол или любую другую добавку, позволяющую модулировать агрегационное число ПАВов. Обычно предпочтительно, чтобы среда (M) представляла собой непрерывную водную фазу и состояла из одного или нескольких растворителей и/или добавок, смешиваемых друг с другом и с водой в концентрациях, в которых они используются.

Обычно концентрация мономеров (mR) составляет от 100 до 10000 в.ч./млн (весовых частей на миллион) от полного веса всех мономеров, присутствующих в среде (E). Предпочтительно, мономеры (mR) используются в концентрации от 100 до 1000 в.ч./млн, предпочтительно от 200 до 600 в.ч./млн, например, от 300 до 500 в.ч./млн, от полного веса всех мономеров, присутствующих в среде (E).

Мольное отношение (mR)/(m1), которое соответствует количеству сшивающихся мономеров (mR), отнесенное к полному количеству гидрофильных мономеров, типично составляет от 0,01% до 0,1%.

В одном предпочтительном варианте осуществления полимеры, использующиеся согласно изобретению, являются полимерами, полученными на стадии (E) мицеллярной радикальной полимеризации, которая, в частности, представляет собой радикальную полимеризацию контролируемого типа, а имеемо проводимую в присутствии регулятора радикальной полимеризации. Под "регулятором радикальной полимеризации" (или, проще, просто "регулятором") в контексте настоящего описания понимается соединение, способное продлить время жизни растущих полимерных цепей в реакции полимеризации и, предпочтительно, делающее полимеризацию живущей или контролируемой.

Когда используется регулятор радикальной полимеризации указанного выше типа, в дополнение к преимуществам, связанным с применением мицеллярной полимеризации, оказывается возможным контролировать среднюю молекулярную массу полимеров, получаемых в результате стадии (E): эту молекулярную массу можно контролировать количеством используемого регулятора (при заданном количестве гидрофильных мономеров масса обычно уменьшается с увеличением этого количества).

Таким образом, если на стадии (E) используется регулятор радикальной полимеризации, макрогели на выходе стадии (E) имеют контролируемую среднюю молекулярную массу.

Авторы изобретения обнаружили, что в условиях стадии (E), несмотря на присутствие сшивающихся мономеров и мицелл, сохраняются преимущества контролируемой радикальной полимеризации, что, таким образом, обеспечивает получение сшитых полимеров с контролируемой средней молекулярной массой.

Как правило, полимеры, синтезированные способом по изобретению, могут иметь молекулярную массу больше или равную 300000 г/моль. В частности, подбор начальной концентрации регулятора в среде (M) стадии (E) обычно может приводить к синтезу блок-сополимера с молекулярной массой Mn больше или равной 400000 г/моль.

В соответствии с одним предпочтительным вариантом осуществления способа по изобретению, на стадии (E) начальная концентрация регулятора в среде выбирается так, чтобы среднечисленная молекулярная масса блок-сополимера Mn была больше или равна 500000 г/моль, например, больше или равна 1000000 г/моль, или больше или равна 2000000 г/моль и даже выше.

Согласно одному из возможных вариантов осуществления, на стадии (E) можно использовать регулятор, являющийся регулятором радикальной полимеризации необратимого типа, обычно выбираемый из меркаптанов, как меркаптопропионовая кислота, тиогликолевая кислота, меркаптоэтанол, из первичных или вторичных спиртов, как этанол или изопропанол, или же муравьиной кислоты и ее солей.

Альтернативно, в одном особенно выгодном варианте осуществления регулятор, использующийся на стадии (E), является обратимым агентом передачи, какой используется в контролируемой радикальной полимеризации, называемой методами RAFT или MADIX, в которых обычно применяется способ обратимой передачи цепи путем присоединения-фрагментации, как описано, например, в документах WO96/30421, WO 98/01478, WO 99/35178, WO 98/58974, WO 00/75207, WO 01/42312, WO 99/35177, WO 99/31144, FR2794464 или WO 02/26836.

Когда используется обратимый регулятор радикальной полимеризации, полимеры, получаемые на выходе стадии (E), имеют, в дополнение к преимуществам, связанным с реализацией мицеллярной полимеризации (а именно, контроль мольной доли гидрофобных звеньев в полимерах и (ii) контроль числа гидрофобных звеньев в каждой гидрофобной последовательности):

- контроль средней молекулярной массы (которая может тонко регулироваться через количество используемого регулятора: при заданном количестве гидрофильных мономеров масса уменьшается с увеличением этого количества), и

- контроль распределения гидрофобных блоков в разных цепях,

- получение живущих полимерных цепей, что открывает возможность получения сложных полимеров с контролируемой архитектурой.

Эти преимущества особенно выражены, когда использующийся регулятор радикальной полимеризации является соединением, растворимым или диспергируемым в водной среде (M), использующейся на стадии (E), и/или когда этот регулятор не способен проникать в мицеллы мицеллярного раствора. Этот эффект может также наблюдаться в случае, когда регулятор не растворяется или не диспергируется в среде (M) или когда регулятор способен проникать в мицеллы.

Так, в случае, когда на стадии (E) используется регулятор обратимого типа, макрогели, полученные на стадии (E), имеют, в дополнение к тонко контролируемой средней молекулярной массе, однородность распределения точек сшивки, которые находятся в частицах микрогеля.

Авторы изобретения обнаружили, что эти преимущества, связанные с использованием обратимого регулятора, сохраняются в особых условиях стадии (E), при которых не было очевидным, что присутствие мицелл и сшивающихся мономеров не нарушает механизм контролируемой радикальной полимеризации.

В одном частном варианте регулятор, использующийся на стадии (E), может быть полимерной цепью, полученной в процессе контролируемой радикальной полимеризации, содержащей группу, способную контролировать радикальную полимеризацию (полимерная цепь, известная как "живущая", что само по себе известно). Так, например, регулятор может представлять собой полимерную цепь (предпочтительно гидрофильную или диспергируемую в воде), функционализированную на конце цепи ксантогенатной группой или, в более широком смысле, содержащую группу -SC=S-, например, полученную по методу RAFT/MADIX.

Альтернативно, регулятор, использующийся на стадии (E), является неполимерным соединением, содержащим группу, обеспечивающую контроль радикальной полимеризации, в частности, группу тиокарбонилтио -S(C=S)-.

В одном предпочтительном варианте осуществления регулятор радикальной полимеризации, использующийся на стадии (E), представляет собой соединение, содержащее группу тиокарбонилтио -S(C=S)-. Так, например, это может быть соединение, которое содержит ксантогенатную группу (несущую группы -SC=S-O-), например, ксантогенат. Допустимы и другие типы регуляторов, использующихся в контролируемой радикальной полимеризации (например, типа тех, что используются в процессах CMP, ATRP или NMP).

Использование регулятора этого типа на стадии (E) в реакции полимеризации позволяет точно управлять размером полимерных цепей и молекулярной массой, в частности, степенью сшивки, что позволяет очень тонко и очень точно модулировать свойства макрогеля. Кроме того, использование регулятора приводит к однородности синтезированного макрогеля, что позволяет получить на выходе стадии (E2) частицы, которые все имеют по существу одинаковый состав и свойства.

Согласно одному частному варианту, регулятор радикальной полимеризации, использующийся на стадии (E), представляет собой полимер, предпочтительно олигомер, растворимый или диспергируемый в воде и содержащий группу тиокарбонилтио -S(C=S)-, например, ксантогенатную группу -SC=S-O-. Этот полимер, способный действовать одновременно как регулятор полимеризации и как мономер на стадии (E), далее в описании называется также преполимером. Как правило, этот преполимер получают радикальной полимеризацией гидрофильных мономеров в присутствии регулятора, содержащего группу тиокарбонилтио -S(C=S)-, например, ксантогената. Так, например, в одном предпочтительном варианте осуществления, который проиллюстрирован в конце настоящего описания, регулятор, использующийся на стадии (E), предпочтительно может представлять собой преполимер, содержащий группу тиокарбонилтио -S(C=S)-, например, ксантогенатную группу -SC=S-O-, полученный в результате стадии (E0) контролируемой радикальной полимеризации, проводимой до стадии (E). На указанной стадии (E0) обычно можно привести в контакт гидрофильные мономеры, предпочтительно идентичные использующимся на стадии (E), инициатор радикальной полимеризации и регулятор, содержащий группу тиокарбонилтио -S(C=S)-, например, ксантогенат.

Говоря в общих чертах, осуществление вышеуказанной стадии (E0) до стадии (E) позволяет придать гидрофильные свойства многим регуляторам, содержащим группы тиокарбонилтио (например, ксантогенатам, большинство из которых по своей природе гидрофобны), превращая их в преполимеры, растворимые или диспергируемые в среде (M) стадии (E). Предпочтительно, преполимер, синтезированный на стадии (E0), имеет короткую полимерную цепь, например, содержащую последовательность из менее 50, даже менее 25 мономерных звеньев, например, от 2 до 15.

В третьем аспекте объектом изобретения является также особое применение особых микрогелей, полученных согласно изобретению.

Как правило, микрогели, полученные в соответствии с настоящим изобретением, могут применяться во многих сферах нефтяной промышленности. В частности, они могут применяться в качестве модификаторов реологических свойств, в частности, в качестве загустителя и/или суспендирующего агента, в частности, в водных средах.

Микрогели можно также использовать в качестве понизителя фильтрации или агента для предотвращения поглощения бурового раствора (потеря циркуляции).

Объектом изобретения являются также способы модификации водных сред, в которых указанные микрогели используются в качестве модификаторов реологических свойств.

Изобретение относится также к водным композициям, содержащим микрогели согласно изобретению, которые могут использоваться, в частности, на стадиях разведки и добычи углеводородов.

Объектом изобретения являются также способы, в которых водные композиции этого типа используются для разведки и/или эксплуатации нефтяных и/или газовых месторождений, в частности, способы, использующие циркуляцию или введение такой композиции при формировании скважин (разведка) или при их эксплуатации.

Например, водные композиции по изобретению могут использоваться в буровом растворе, буферной жидкости (spacer), в цементном тесте, растворе для закачивания скважины, или же в жидкости для гидроразрыва, или в жидкости для повышения нефтеотдачи пласта, или в жидкости для выравнивания профиля приемистости.

Далее различные характеристики и варианты осуществления изобретения описываются более подробно.

Регулятор радикальной полимеризации

Регулирующий агент (далее регулятор), использующийся на стадии (E) или, при необходимости, на стадии (E0) способа по изобретению, предпочтительно является соединением, содержащим группу тиокарбонилтио -S(C=S)-. В одном частном варианте осуществления регулятор может содержать несколько групп тиокарбонилтио. Это может быть (но не обязательно) полимерная цепь, несущая такую группу.

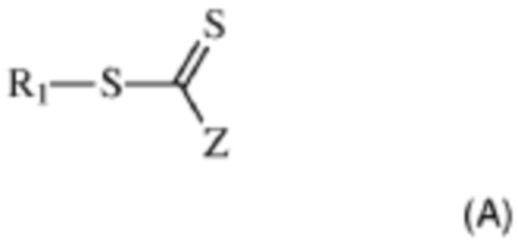

Так, указанный регулятор может отвечать нижеследующей формуле (A):

в которой:

- Z означает:

- атом водорода,

- атом хлора,

- алкильный радикал, возможно замещенный, арильный радикал, возможно замещенный,

- гетероцикл, возможно замещенный,

- радикал алкилтио, возможно замещенный,

- радикал арилтио, возможно замещенный,

- алкокси-радикал, возможно замещенный,

- арилокси-радикал, возможно замещенный,

- радикал амино, возможно замещенный,

- гидразиновый радикал, возможно замещенный,

- алкоксикарбонильный радикал, возможно замещенный,

- арилоксикарбонильный радикал, возможно замещенный,

- карбокси-, ацилокси-радикал, возможно замещенный,

- ароилокси-радикал, возможно замещенный,

- карбамоильный радикал, возможно замещенный,

- радикал циано,

- радикал диалкил- или диарилфосфонато,

- радикал диалкилфосфинато или диарилфосфинато, или

- полимерную цепь,

и

- R1 означает:

- алкильную, ацильную, арильную, аралкильную, алкеновую или алкиновую группу, возможно замещенную,

- углеродный цикл или гетероцикл, насыщенный или нет, ароматический, возможно замещенный, или

- полимерную цепь, предпочтительно гидрофильную или диспергируемую в воде, если агент используется на стадии (E).

Когда группы R1 или Z замещены, они могут быть замещены фенильными группами, возможно замещенными, ароматическими группами, возможно замещенными, углеродными циклами, насыщенными или ненасыщенными, гетероциклами, насыщенными или ненасыщенными, или группами: алкоксикарбонил или арилоксикарбонил (-COOR), карбокси (-COOH), ацилокси (-O2CR), карбамоил (-CONR2), циано (-CN), алкилкарбонил, алкиларилкарбонил, арилкарбонил, арилалкилкарбонил, фталимидо, малеимидо, сукцинимидо, амидино, гуанидино, гидрокси (-OH), амино (-NR2), галоген, перфторoалкил CnF2n+1, аллил, эпокси, алкокси (-OR), S-алкил, S-арил, группами, имеющими гидрофильный или ионный характер, такими как соли щелочных металлов и карбоновых кислот, соли щелочных металлов и сульфокислот, полиалкиленоксидными цепями (PEO, POP), катионными заместителями (соли четвертичного аммония), при этом R означает алкильную или арильную группу или полимерную цепь.

Для регуляторов формулы (A), использующихся на стадии (E), обычно предпочтительно, чтобы группа R1 была гидрофильной по своей природе. Предпочтительно речь идет о водорастворимой или диспергируемой в воде полимерной цепи.

Альтернативно, группа R1 может быть амфифильной, а именно иметь одновременно гидрофильные и липофильные свойства. Предпочтительно, чтобы R1 не была гидрофобной.

Что касается регуляторов формулы (A), использующихся на стадии (E0), R1 обычно может представлять собой алкильную группу, замещенную или нет, предпочтительно замещенную. Однако регулятор формулы (A), использующийся на стадии (E0), может содержать и другие типы групп R1, в частности, цикл или полимерную цепь.

Алкильные, ацильные, арильные, аралкильные или алкиновые группы, возможно замещенные, обычно содержат от 1 до 20 атомов углерода, предпочтительно от 1 до 12 и более предпочтительно от 1 до 9 атомов углерода. Они могут быть линейными или разветвленными. Они могут быть также замещены атомами кислорода, в частности, в форме сложных эфиров, атомами серы или азота.

Из алкильных радикалов можно назвать, в частности, радикалы метил, этил, пропил, бутил, пентил, изопропил, трет-бутил, пентил, гексил, октил, децил или додецил.

Алкиновые группы представляют собой радикалы, обычно содержащие от 2 до 10 атомов углерода, они имеют по меньшей мере одну ацетиленовую ненасыщенность, такую как ацетиленильный остаток.

Ацильная группа представляет собой радикал, обычно содержащий от 1 до 20 атомов углерода, с карбонильной группой.

Из арильных радикалов можно назвать, в частности, фенильный радикал, возможно замещенный, в частности, нитро-группой или гидроксильной группой.

Из аралкильных радикалов можно назвать, в частности, бензильный или фенэтильный радикал, возможно замещенный, в частности, нитро-группой или гидроксильной группой.

Когда R1 или Z являются полимерной цепью, эта полимерная цепь может быть получена в радикальной или ионной полимеризации или получена в результате поликонденсации.

Предпочтительно использовать в качестве регулятора на стадии (E), а также при необходимости на стадии (E0) соединения, содержащие ксантогенатную группу -S(C=S)O-, тритиокарбонат, дитиокарбамат или дитиокарбазат, например, содержащие O-этилксантогенатную группу формулы -S(C=S)OCH2CH3.

Когда проводят стадию (E0), особенно выгодно использовать в качестве регуляторов на этой стадии соединение, выбранное из ксантогенатов, тритиокарбонатов, дитиокарбаматов или дитиокарбазатов. Особенно выгодными оказались ксантогенаты, в частности, содержащие O-этилксантогенатную группу -S(C=S)OCH2CH3, такие как O-этил-S-(1-метоксикарбонилэтил)ксантогенат (CH3CH(CO2CH3))S(C=S)OEt. Другим возможным регулятором на стадии (E0) является дибензилтритиокарбонат формулы PhCH2S(C=S)SCH2Ph (где Ph=фенил).

Живущие преполимеры, полученные на стадии (E0) при использовании вышеназванных регуляторов, оказываются особенно выгодными для осуществления стадии (E).

Инициирование и проведение радикальной полимеризации на стадиях (E) и (E0)

Когда инициатор радикальной полимеризации используется на стадии (E), он предпочтительно является водорастворимым или диспергируемым в воде. Не считая этого предпочтительного условия, на стадии (E) и стадии (E0) способа согласно изобретению можно использовать любой известный инициатор радикальной полимеризации (источник свободных радикалов), подходящий для условий, выбранных для этих стадий.

Таким образом, инициатор радикальной полимеризации, использующийся согласно изобретению, может быть выбран, например, из инициаторов, традиционно использующихся в радикальной полимеризации. Это может быть, например, один из следующих инициаторов:

- пероксиды водорода, такие как: трет-бутилгидропероксид, гидропероксид кумола, трет-бутилпероксиацетат, трет-бутил-пероксибензоат, трет-бутилпероксиоктоат, трет-бутилпероксинеодеканоат, трет-бутилпероксиизобутарат, лаурилпероксид, трет-амилпероксипивалат, трет-бутилпероксипивалат, дикумилпероксид, бензоилпероксид, персульфат калия, персульфат аммония,

- азо-соединения, такие как: 2-2'-азобис(изобутиронитрил), 2,2'-азобис(2-бутаннитрил), 4,4'-азобис(4-пентановая кислота), 1,1'-азобис(циклогексанкарбонитрил), 2-(трет-бутилазо)-2-цианопропан, 2,2'-азобис[2-метил-N-(1,1)-бис(гидроксиметил)-2-гидроксиэтил]пропионамид, 2,2'-азобис(2-метил-N-гидроксиэтил]-пропионамид, 2,2'-азобис(N, N'-диметиленизобутирамидин)дихлорид, 2,2'-азобис(2-амидинопропан)дихлорид, 2,2'-азобис(N, N'-диметиленизобутирамид), 2,2'-азобис(2-метил-N-[1,1-бис(гидроксиметил)-2-гидроксиэтил]пропионамид), 2,2'-азобис(2-метил-N-[1,1-бис(гидроксиметил)этил]пропионамид), 2,2'-азобис[2-метил-N-(2-гидроксиэтил)пропионамид], 2,2'-азобис(изобутирамид) дигидрат.

Обычно количество используемого инициатора определяется предпочтительно так, чтобы количество образуемых радикалов не превышало 50 моль%, предпочтительно не превышало 20 моль%, в расчете на количество регулятора или агента передачи.

В частности, на стадии (E) обычно оказывается выгодным использовать радикальный инициатор окислительно-восстановительного типа, преимуществом которого, наряду с прочим, является то, что он не требует нагрева реакционной среды (отсутствие термического инициирования), авторы изобретения обнаружили также, что он подходит для мицеллярной полимеризации на стадии (E).

Таким образом, инициатор радикальной полимеризации, использующийся на стадии (E), как правило, может быть окислительно-восстановительным инициатором, обычно не требующим нагрева для его термической активации. Обычно речь идет о смеси по меньшей мере одного окислителя с по меньшей мере одним восстановителем.

Окислитель, присутствующий в этой окислительно-восстановительной системе, предпочтительно является водорастворимым. Этот окислитель может быть выбран, например, из пероксидов, таких как: пероксид водорода, трет-бутилпероксид, гидропероксил кумола, трет-бутилпероксиацетат, трет-бутилпероксибензоат, трет-бутилпероксиоктоат, трет-бутилпероксинеодеканоат, трет-бутилпероксиизобутарат, лаурилпероксид, трет-амилпероксипивалат, трет-бутилпероксипивалат, дикумилпероксид, бензоилпероксид; из персульфата натрия, персульфата калия, персульфата аммония или же бромата калия.

Восстановитель, присутствующий в окислительно-восстановительной системе, предпочтительно также является водорастворимым. Этот восстановитель обычно может быть выбран из сульфоксилатформальдегида натрия (в частности, в его форме дигидрата, известной под названием ронгалит, или в форме ангидрида), из аскорбиновой кислоты, эриторбиновой кислоты, сульфитов, бисульфитов или метасульфитов (в частности, сульфитов, бисульфитов или метасульфитов щелочных металлов), нитрилотриспропионамидов и третичных аминов, а также этаноламинов (предпочтительно водорастворимых).

Возможные окислительно-восстановительные системы содержат такие комбинации как:

- смеси водорастворимых персульфатов с водорастворимыми третичными аминами,

- смеси водорастворимых броматов (например, бромат щелочного металла) с водорастворимыми сульфитами (например, сульфиты щелочных металлов),

- смеси пероксида водорода, алкила, перэфиров, перкарбонатов и т.п. с любой из солей железа, солей титана, сульфоксилатформальдегида цинка или сульфоксилатформальдегида натрия и восстанавливающими сахарами,

- персульфаты, перборат или перхлорат щелочного металла или аммония в сочетании с бисульфитом щелочного металла, таким как метабисульфит натрия, и восстанавливающими сахарами, и

- персульфаты щелочных металлов в сочетании с арилфосфиновой кислотой, такой как бензолфосфоновая кислота и т.п., и восстанавливающими сахарами.

Предпочтительная окислительно-восстановительная система содержит, а предпочтительно состоит из комбинации персульфата аммония и сульфоксилатформальдегида натрия.

Как правили и, в частности, в случае использования окислительно-восстановительной системы типа персульфата аммония/сульфоксилатформальдегида натрия оказалось предпочтительным, чтобы реакционная среда на стадии (E) не включала в себя меди. Если медь присутствует, обычно желательно добавлять соединение, образующее комплекс с медью, такое как EDTA, в количестве, способном замаскировать ее присутствие.

При любой природе используемого инициатора радикальная полимеризация на стадии (E0) может быть реализована в любой подходящей физической форме, например, в растворе в воде или в растворителе, например, спирте или THF, в эмульсии в воде (способ, называемый "латексным"), в массе, при необходимости при контроле температур и/или pH, чтобы сделать соединения жидкими и/или растворимыми или нерастворимыми.

После осуществления стадии (E), учитывая использование регулятора, получают полимеры, функционализированные группами передачи цепи (живущие полимеры). Отсутствие обрыва позволяет при желании использовать эти полимеры в позднейших реакциях полимеризации, в соответствии с хорошо известными методами. Альтернативно, при необходимости можно деактивировать или разрушить группы передачи цепи, например, путем гидролиза, озонолиза или реакции с аминами, в соответствии с известными методиками. Так, в одном частном варианте осуществления способ по изобретению может включать после стадии (E) стадию (E1) гидролиза, озонолиза или реакцию с аминами, способную деактивировать и/или разрушить все или часть групп переноса, присутствующих в полимере, полученном на стадии (E).

Гидрофильные мономеры (m1)

Способ согласно изобретению может применяться с очень большим числом гидрофильных мономеров (m1), включая мономеры несшивающегося типа (m’1) и, возможно, сшивающиеся мономеры (mR1).

В качестве несшивающихся мономеров (m1) можно назвать, в частности, мономеры (m1), выбранные из следующих соединений:

- этиленово-ненасыщенные карбоновые кислоты, сульфокислоты и фосфокислоты, и/или их производные, такие как акриловая кислота (AA), метакриловая кислота, этакриловая кислота, α-хлоракриловая кислота, кротоновая кислота, малеиновая кислота, малеиновый ангидрид, итаконовая кислота, цитраконовая кислота, мезаконовая кислота, глутаконовая кислота, аконитовая кислота, фумаровая кислота, сложные моноэфиры моноэтиленово-ненасыщенных дикарбоновых кислот, содержащие от 1 до 3, предпочтительно 1 или 2 атома углерода, например, монометилмалеат, винилсульфоновая кислота, (мет)аллилсульфоновая кислота, сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-акрилоилоксипропилсульфоновая кислота, 2-гидрокси-3-метакрилоилоксипропилсульфоновая кислота, стиролсульфоновые кислоты, 2-акриламидо-2-метилпропансульфоновая кислота, винилфосфоновая кислота, α-метилвинилфосфоновая кислота и аллилфосфоновая кислота;

- сложные эфиры α,β-этиленово-ненасыщенных моно- и дикарбоновых кислот и C2-C3-алкандиолов, например, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксиэтилэтакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилакрилат, 3-гидроксипропилметакрилат и (мет)акрилаты полиалкиленгликоля;

- амиды α,β-этиленово-ненасыщенных монокарбоновых кислот и их N-алкильные и N, N-диалкильные производные, такие как акриламид, метакриламид, N-метил(мет)акриламид, N-этил(мет)акриламид, N-пропил(мет)акриламид, N, N-диметил(мет)акриламид, N, N-диэтил(мет)акриламид, морфолинил(мет)акриламид и метолилакриламид (особенно выгодными оказались, в частности, акриламид и N, N-диметил(мет)акриламид);

- N-виниллактамы и их производные, например, N-винилпиролидон, N-винилпиперидон;

- ациклические N-виниламидные соединения, например, N-винилформамид, N-винил-N-метилформамид, N-винилацетамид, N-винил-N-метилацетамид, N-винил-N-этилацетамид, N-винилпропионамид, N-винил-N-метилпропионамид и N-винилбутирамид;

- сложные эфиры α,β-этиленово-ненасыщенных моно- и дикарбоновых кислот и аминоспиртов, например, N, N-диметиламинометил(мет)акрилат, N, N-диметиламиноэтил(мет)акрилат, N, N-диэтиламиноэтилакрилат и N, N-диметиламинопропил(мет)акрилат;

- амиды α,β-этиленово-ненасыщенных моно- и дикарбоновых кислот с диаминами, содержащими по меньшей мере одну первичную или вторичную аминогруппу, такие как N-[2-(диметиламино)этил]акриламид, N[2-(диметиламино)этил]-метакриламид, N-[3-(диметиламино)пропил]акриламид, N-[3-(диметиламино)пропил]метакриламид,

- азотсодержащие гетероциклы, замещенные винильгыми и аллильными группами, например, N-винилимидазол, N-винил-2-метилимидазол; гетероароматические соединения, замещенные винильными и аллильными группами, например, 2- и 4-винилпиридин, 2- и 4-аллилпиридин, и их соли;

- акриламидосульфобетаины и

- смеси и комбинации двух или более вышеуказанных мономеров.

Согласно одному частному варианту осуществления, эти мономеры могут содержать, в частности, акриловую кислоту (AA). В одном возможном варианте осуществления все мономеры являются акриловыми кислотами, но допустимо также использовать в качестве мономеров смесь, содержащую, наряду с прочим, акриловую кислоту в смеси с другими гидрофильными мономерами.

Мономеры, содержащие кислотные группы, могут использоваться для полимеризации в форме свободной кислоты или в частично или полностью нейтрализованной форме. Для нейтрализации можно использовать, например, KOH, NaOH, аммиак или другое основание.

Согласно другому частному варианту осуществления, мономеры, использующиеся в способе по изобретению, представляют собой, в частности, акриловую кислоту, метакриловую кислоту и/или их соли и/или смеси.

Согласно другому варианту осуществления мономеры (m1), использующиеся на стадии (E), содержат, а обычно состоят из (мет)акриламидных мономеров или, в более общем смысле, мономеров (мет)акриламидо, включая:

- мономеры акриламидо, а именно, акриламид, его сульфонатное производное (AMPS), четвертичный аммоний (APTAC) и сульфопропилдиметиламмоний пропилакриламид;

- мономеры метакриламидо, такие как сульфопропил диметиламмоний пропилметакриламид (SPP), сульфогидроксипропил диметиламмоний пропилметакриламидо.

В одном частном варианте осуществления мономеры m1 со стадии (E) являются акриламидами. Акриламид, использующийся на стадии (E), предпочтительно является акриламидом, не стабилизированным медью. В случае присутствия меди предпочтительно ввести агент, образующий комплекс с медью, такой как EDTA, при необходимости предпочтительно на уровне 20-2000 в.ч./млн. Когда акриламиды используются на стадии (E), их обычно можно применять в виде порошка, водного раствора (возможно, но не обязательно, стабилизированного монометиловым эфиром гидрохинона, MEHQ, или же солями меди (при необходимости предпочтительно с добавкой EDTA)).

Как правило, начальная концентрация мономеров (m1) в реакционной среде на стадии (E) может доходить до 40 вес.% и даже до 50 вес.%, причем эта концентрация обычно остается ниже 30 вес.% от полного веса реакционной среды. Например, начальная концентрация мономеров m1 в реакционной среде стадии (E) составляет от 0,5% до 35%, в частности, от 1 до 20 вес.% от полного веса реакционной среды.

В одном частном варианте осуществления гидрофильные мономеры, использующиеся на стадии (E), представляют собой термочувствительные макромономеры, которые не растворяются в воде при температуре выше определенной точки (точка помутнения или, по-английски, "cloud point"), но растворимы при более низкой температуре, причем стадия (E) проводится при температуре ниже температуры точки помутнения. Макромономеры этого типа обычно содержат полимеризующуюся группу типа акриламидо и имеют боковую цепь, состоящую из последовательностей этиленоксила или пропиленоксида (статистических или блочных), или же на основе N-изопропилакриламида, или N-винилкапролактама. Этот вариант осуществления позволяет получать, в частности, полимеры, имеющие свойства термозагустителей, применимые, например, в нефтяной промышленности.

Сшивающиеся гидрофильные мономеры (mR1) могут выбираться из N, N’-метиленбисакриламида (MBA), N, N’-этиленбисакриламида, диакрилата полиэтиленгликоля (PEG), триакрилата, простого дивинилового эфира, обычно трехфункционального дивинилового эфира, как, например, простой дивиниловый эфир триэтиленгликоля (TEGDE), из N-диаллиламинов, N, N-диаллил-N-алкиламинов, их кислотно-аддитивных солей и их продуктов кватернизации, причем используемый при этом алкил предпочтительно является C1-C3-алкилом; соединений N, N-диаллил-N-метиламина и N, N-диаллил-N, N-диметиламмония, например, хлоридов и бромидов; или же этоксилированного триметилолпропантриакрилата, дитриметилолпропантетраакрилата (DiTMPTTA).

В одном предпочтительном варианте осуществления сшивающиеся гидрофильные мономеры (mR1) выбраны из N, N’-метиленбисакриламида (MBA), диакрилата полиэтиленгликоля (PEG), триакрилата, простого дивинилового эфира и их производных.

Гидрофобные мономеры (m2)

Эти мономеры, использующиеся на стадии (E) в виде мицеллярного раствора, а именно, содержащие в состоянии дисперсии в среде (M), мицеллы, включающие эти гидрофобные мономеры. Для стадии (E) подходят любые мономеры с гидрофобными свойствами при условии, что они могут быть встроены в мицеллы этого типа.

Эти гидрофобные мономеры обычно имеют растворимость в реакционной среде при температуре проведения стадии (E) менее 1000 в.ч./млн, например, менее 500 в.ч./млн и даже менее 100 в.ч./млн.

Гидрофобные мономеры (m2) могут включать несшивающиеся мономеры (m’2) и/или сшивающиеся мономеры (mR2).

В качестве несшивающихся гидрофобных мономеров (m’2) можно назвать, в частности:

- винилароматические мономеры, такие как стирол, α-метилстирол, парахлорметилстирол, винилтолуол, 2-метилстирол, 4-метилстирол, 2-(н-бутил)стирол, 4-(н-децил)стирол, 2-(трет-бутил)стирол;

- галогенированные виниловые соединения, такие как винил- или винилиденгалогениды, как винил- или винилиденхлориды или -фториды, отвечающие формуле RbRcC=CX1X2, в которой

X1=F или Cl

X2=H, F или Cl

каждый из Rb и Rc независимо означает

- H, Cl, F или

- алкильную группу, предпочтительно хлорированную и/или фторированную, более предпочтительно перхлорированную или перфторированную;

- сложные эфиры α,β-этиленово-ненасыщенных моно- или дикарбоновых кислот с C2-C30-алканолами, например, метилэтакрилат, этил(мет)акрилат, этилэтакрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, втор-бутил(мет)акрилат, трет-бутил(мет)акрилат, трет-бутилэтакрилат, н-гексил(мет)акрилат, н-гептил(мет)акрилат, н-октил(мет)акрилат, 1,1,3,3-тетраметилбутил(мет)акрилат, этилгексил(мет)акрилат, н-нонил(мет)акрилат, н-децил(мет)акрилат, н-ундецил(мет)акрилат, тридецил(мет)акрилат, миристил(мет)акрилат, пентадецил(мет)акрилат, пальмитил(мет)акрилат, гептадецил(мет)акрилат, нонадецил(мет)акрилат, арахинил(мет)акрилат, бегенил(мет)акрилат, лигноцерил(мет)акрилат, церотинил(мет)акрилат, мелиссинил(мет)акрилат, пальмитолеил(мет)акрилат, олеил(мет)акрилат, линолил(мет)акрилат, линоленил(мет)акрилат, стеарил(мет)акрилат, лаурил(мет)акрилат и их смеси;

- сложные эфиры винилового или аллилового спирта с монокарбоновыми кислотами C1-C30, например, винилформиат, винилацетат, винилпропионат, винилбутират, виниллаурат, винилстеарат, винилпропионат, винилверсатат и их смеси;

- этиленово-ненасыщенные нитрилы, такие как акрилонитрил, метакрилонитрил и их смеси;

- сложные эфиры α,β-этиленово-ненасыщенных моно- и дикарбоновых кислот с алкандиолами C3-C30, например, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилакрилат, 3-гидроксипропилметакрилат, 3-гидроксибутилакрилат, 3-гидроксибутилметакрилат, 4-гидроксибутилакрилат, 4-гидроксибутилметакрилат, 6-гидроксигексилакрилат, 6-гидроксигексилметакрилат, 3-гидрокси-2-этилгексилакрилат и 3-гидрокси-2-этилгексилметакрилат;

- первичные амиды α,β-этиленово-ненасыщенных моно- и дикарбоновых кислот и N-алкильные и N, N-диалкильные производные, такие как N-пропил(мет)акриламид, N-(н-бутил)(мет)акриламид, N-(трет-бутил)(мет)акриламид, N-(н октил)(мет)акриламид, N-(1,1,3,3-тетраметилбутил)(мет)акриламид, N-этилгексил(мет)акриламид, N-(н-нонил)(мет)акриламид, N-(н-децил)(мет)акриламид, N-(н-ундецил)(мет)акриламид, N-тридецил(мет)акриламид, N-миристил(мет)акриламид, N-пентадецил(мет)акриламид, N-пальмитил(мет)акриламид, N-гептадецил(мет)акриламид, N-нонадецид(мет)акриламид, N-арахинил(мет)акриламид, N-бегенил(мет)акриламид, N-лигноцерил(мет)акриламид, N-церотинил(мет)акриламид, N-мелиссинил(мет)акриламид, N-пальмитолеил(мет)акриламид, N-олеил(мет)акриламид, N-линолил(мет)акриламид, N-линоленил(мет)акриламид, N-стеарил(мет)акриламид и N-лаурил(мет)акриламид;

- N-виниллактамы и их производные, такие как N-винил-5-этил-2-пирролидон, N-винил-6-метил-2-пиперидон, N-винил-6-этил-2-пиперидон, N-винил-7-метил-2-капролактам и N-винил-7-этил-2-капролактам;

- сложные эфиры α,β-этиленово-ненасыщенных моно- и дикарбоновых кислот с аминоспиртами, например, N, N-диметиламиноциклогексил(мет)акрилат, и

- амиды α,β-этиленово-ненасыщенных моно- и дикарбоновых кислот с диаминами, содержащими по меньшей мере одну первичную или вторичную аминогруппу, например, N-[4-(диметиламино)бутил] (мет)акриламид, N-[4-(диметиламино)циклогексил](мет)акриламид.

В одном предпочтительном варианте осуществления несшивающиеся гидрофобные мономеры (m’2), использующиеся согласно изобретению, могут быть выбраны из:

- α,β-ненасыщенных сложных алкиловых эфиров с алкилами C1-C30, предпочтительно C4-C22, в частности, алкилакрилатов и метакрилатов, таких как метил-, этил-, бутил-, 2-этилгексил-, изоактил-, лаурил-, изодецил- или стеарилакрилаты и -метакрилаты (особенно интересным оказался, в частности, лаурилметакрилат);

- α,β-ненасыщенных алкиламидов с алкилами C1-C30, предпочтительно C4-C22, в частности, алкилакриламид и -метакрилаамид, как метил-, этил-, бутил-, 2-этилгексил-, изоактил-, лаурил-, изодецил- или стеарилакриламид и -метакриламид (особенно выгодным оказался, в частности, лаурилметакриламид);

- сложных виниловых эфиров или аллиловых спиртов насыщенных карбоновых кислот, таких как винил- или аллилацетат, -пропионат, -версатат или -стеарат;

- α,β-ненасыщенных нитрилов, содержащих от 3 до 12 атомов углерода, как акрилонитрил или метакрилонитрил, и

- смесей и комбинаций двух или более из вышеуказанных мономеров.

В одном частном варианте осуществления несшивающиеся гидрофобные мономеры (m’2) выбраны из: α,β-ненасыщенных сложных алкиловых эфиров с алкилами C1-C30, предпочтительно алкилами C4-C22, в частности, из алкилакрилатов и -метакрилатов, таких как метил-, этил-, бутил-, 2-этилгексил-, изоактил-, лаурил-, изодецил- или стеарилакрилаты и -метакрилаты (особенно выгодным оказался, в частности, лаурилметакрилат).

Гидрофобные сшивающиеся мономеры (mR2) могут быть выбраны из дивинилбензола (DVB), этоксилированного или пропоксилированного диакрилата бисфенола-А, диакрилата дипропиленгликоля (DPGDA), диакрилата трипропиленгликоля (TPGDA), пропоксилированного ди(мет)акрилата, бутоксилированного ди(мет)акрилата, диметилакриламида, 1,4-бутандиолдиметакрилата (BDDMA), 1,6-гександиолдиметакрилата (HDDMA), 1,3-бутиленгликоль диметакрилата (BGDMA) и их производных.

В одном предпочтительном варианте осуществления сшивающиеся гидрофобные мономеры (mR2) выбраны из дивинилбензола (DVB) и его производных.

Поверхностно-активные вещества

Для получения мицеллярного раствора гидрофобных мономеров, использующихся на стадии (E), можно использовать любой подходящий ПАВ, например, но без ограничений, можно использовать ПАВы, выбранные из следующего списка:

Анионные ПАВы могут быть выбраны из:

- сульфонатов сложных алкиловых эфиров, например, формулы R-CH(SO3M)-CH2COOR', или сульфатов сложных алкиловых эфиров, например, формулы R-CH(OSO3M)-CH2COOR', где R означает алкильный радикал C8-C20, предпочтительно C10-C16, R' означает алкильный радикал C1-C6, предпочтительно C1-C3, и M означает катион щелочноземельного металла, например, натрия, или катион аммония. Более конкретно можно назвать сульфонаты метилового эфира, в которых радикал R является радикалом C14-C16;

- алкилбензолсульфонатов, более конкретно C9-C20, первичных или вторичных алкилсульфонатов, в частности, C8-C22, алкилглицеринсульфонатов;

- алкилсульфатов, например, формулы ROSO3M, где R означает алкильный или гидроксиалкильный радикал C10-C24, предпочтительно C12-C20; M означает катион, какой определен выше, например, додецилсульфат натрия (SDS);

- сульфатов простых алкиловых эфиров, например, формулы RO(OA)nSO3M, где R означает алкильный или гидроксиалкильный радикал C10-C24, предпочтительно C12-C20; при этом OA означает этоксилированную или пропоксилированную группу; M означает катион, какой определен выше, n обычно варьируется от 1 до 4, например, сульфат простого лаурилового эфира с n=2;

- алкиламидсульфатов, например, формулы RCONHR'OSO3M, в которой R означает алкильный радикал C2-C22, предпочтительно C6-C20, R' означает алкильный радикал C2-C3, M означает катион, какой определен выше, а также их полиалкоксилированных (этоксилированных и/или пропоксилированных) производных (сульфаты простых алкиламидоэфиров);

- солей насыщенных или ненасыщенных жирных кислот, например, C8-C24, предпочтительно C14-C20, и щелочноземельного катиона, N-ацил- или N-алкилтауратов, алкилизетионатов, алкилсукцинаматов и алкилсульфосукцинатов, алкилглютаматов, сложных моно- или диэфиров сульфосукцинатов, N-ацил-саркозинатов, полиэтоксикарбоксилатов;

- сложных моно- и диэфирфосфатов, например, следующей формулы: (RO)x-P(=O)(OM)x, где R означает алкильный, алкиларильный, арилалкильный, арильный радикал, возможно полиалкоксилированный, x и x' равны 1 или 2, при условии, что сумма x и x' равна 3, M означает щелочноземельный катион.

Неионные ПАВы могут быть выбраны из:

- алкоксилированных жирных спиртов, как например, лаурет-2, лаурет-4, лаурет-7, олет-20,

- алкоксилированных триглицеридов, алкоксилированных жирных кислот, алкоксилированных сложных эфиров сорбита, алкоксилированных жирных аминов, алкоксилированных ди(фенил-1-этил)фенолов, алкоксилированных три(фенил-1-этил)фенолов, алкоксилированных алкилфенолов,

- продуктов, получаемых при конденсации этиленоксида с гидрофобным соединением, полученным в результате конденсации пропиленоксида с пропиленгликолем, такие как Pluronic, выпускаемый в продажу фирмой BASF;

- продуктов, получаемых при конденсации этиленоксида с соединением, полученным в результате конденсации пропиленоксида с этилендиамином, таким как Tetronic производства BASF;

- алкилполигликозидов, какие описаны в US 4565647, или алкилглюкозидов;

- амидов жирных кислот, например, C8-C20, в частности, моноалканоламидов жирных кислот, например, кокамид MEA или кокоамид MIPA.

Амфотерные ПАВы (истинно амфотерные, содержащие ионную группу и потенциально ионную группу с противоположным зарядом, или цвиттер-ионные, одновременно содержащие два противоположных заряда) могут представлять собой:

- бетаины в широком смысле, в частности, карбоксибетаины, например, лаурилбетаин (Mirataine BB от фирмы Rhodia), или октилбетаин, или кокобетаин (Mirataine BB-FLA от Rhodia); амидоалкилбетаины, как кокамидопропилбетаин (CAPB) (Mirataine BDJ от фирмы Rhodia или Mirataine BET C-30 от Rhodia);

- сульфобетаины или султаины, как кокамидопропил гидроксисултаин (Mirataine CBS от фирмы Rhodia);

- алкиламфоацетаты и алкиламфодиацетаты, например, содержащие цепь коко, лаурил (Miranol, в частности, C2M Conc NP, C32, L32,от фирмы Rhodia);

- алкиламфопропионаты или алкиламфодипропионаты, (Miranol C2M SF);

- алкиламфогидроксипропил султаины (Miranol CS),

- алкиламиноксиды, например, оксид лаурамина (INCI);

- (карбоксилатометил)гектадецил диметиламмония (Mackam CET от фирмы Solvay).

Катионные ПАВы могут представлять собой соли первичных, вторичных или третичных жирных аминов, возможно полиэтоксилированные, соли четвертичного аммония, такие как хлориды или бромиды тетраалкиламмония, алкиламидоалкиламмония, триалкилбензиламмония, триалкилгидроксиалкиламмония или алкилпиридиния, производные имидазолина, оксиды аминов с катионными свойствами. Одним примером катионного ПАВа является хлорид или бромид цетримония (INCI).

ПАВы, использующиеся согласно настоящему изобретению, могут представлять собой блок-сополимеры, содержащие по меньшей мере один гидрофильный блок и по меньшей мере один гидрофобный блок, отличающийся от гидрофильного блока, предпочтительно полученные способом полимеризации, в котором:

(a0) соединяют в водной фазе по меньшей мере один гидрофильный мономер (соответственно гидрофобный), по меньшей мере один источник свободных радикалов и по меньшей мере один регулятор радикальной полимеризации типа -S(C=S)-;

(a1) приводят в контакт полимер, полученный на выходе стадии (a0), с по меньшей мере одним гидрофобным мономером (соответственно гидрофильным), отличным от мономера, использовавшегося на стадии (a0), и по меньшей мере одним источником свободных радикалов;

в результате чего получают двухблочный сополимер.

Трехблочные полимеры или полимеры, содержащие еще больше блоков, факультативно могут быть получены путем осуществления после стадии (a1) стадии (a2), на которой полимер, полученный на стадии (a1), приводят в контакт с по меньшей мере одним мономером, отличным от мономера, использовавшегося на стадии (a1), и по меньшей мере одним источником свободных радикалов; и в более общем случае, осуществляя (n+1) стадий типа вышеуказанных стадий (a1) и (a2), где n есть целое число, обычно от 1 до 3, причем на каждой стадии (an), при n≥1: приводят в контакт полимер, полученный на стадии (an-1), с по меньшей мере одним мономером, отличным от мономера, использовавшегося на стадии (an-1), и по меньшей мере одним источником свободных радикалов. Согласно изобретению, можно использовать сополимеры типа описанных в документах WO03068827, WO03068848 и WO2005/021612.

Применение микрогелей по изобретению

Микрогели согласно настоящему изобретению могут использоваться в подземных пластах для регулирования реологических свойств в области разведки и добычи нефти и природного газа. Их можно использовать, например, в составе буровых растворов, растворов для цементации, заканчивания, в качестве буферной жидкости (spacer), средства для борьбы с поглощением бурового раствора (lost circulation pill), для разрыва, стимуляции, подкисления, выравнивания профиля приемистости и для повышения нефтеотдачи пласта.

Например, они могут служить в качестве суспендирующих агентов или в качестве агентов, обеспечивающих эффект понижения фильтрации флюидов, закачиваемых под давлением в подземные пласты.

В одном варианте осуществления микрогели могут применяться для поглощения воды, в частности, в качестве суперабсорбентов (они могут содержать более 99% воды).

Различные аспекты и преимущества изобретения будут дополнительно проиллюстрированы нижеприведенными примерами, в которых полимеры были получены способом согласно изобретению.

Примеры

Пример 1

Синтез полимерных гелей: стадия E

- (контр-пример) Полимер P1 (поли(AM/DMA/AMPS/Xa)) с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл отвешивали 521,4 г акриламида (AM) в виде водного раствора концентрацией 50 вес.%, 550,5 г AMPS в виде водного раствора концентрацией 50 вес.%, 123,4 г диметилакриламида (DMA) и 983,1 г деминерализованной воды. После перемешивания ранее приготовленного раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,9, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,87 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида, 11,0 г персульфата калия (KPS) (водный раствор 4 вес.%) и 4,4 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 5 вес.%. Раствор KPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- (контр-пример) Полимер P2 (поли(AM/DMA/AMPS/MBA/Xa)), содержащий 3 гидрофильных сшивающихся звена на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл отвешивали 521,2 г акриламида в виде водного раствора концентрацией 50 вес.%, 550,5 г AMPS в виде водного раствора концентрацией 50 вес.%, 123,4 г диметилакриламида (DMA), 15,3 г раствора метиленбисакриламида (MBA) 0,5 вес.% в воде и 967,8 г деминерализованной воды. После перемешивания ранее приготовленного раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 10,0, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,87 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 0,33 г водного раствора 2,2′-азобис(2-метилпропионамидин) дигидрохлорида, 11,0 г персульфата калия (KPS) (водный раствор 4 вес.%) и 4,4 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 5 вес.%. Раствор KPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- (контр-пример) Полимер P3 (поли(AM/DMA/AMPS/TEGDE/Xa)), содержащий 6 гидрофильных сшивающихся звеньев на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл отвешивали 521,5 г акриламида в виде водного раствора концентрацией 50 вес.%, 550,8 г AMPS в виде водного раствора концентрацией 50 вес.%, 123,4 г диметилакриламида (DMA), 0,2 г дивинилового эфира триэтиленгликоля (TEGDE) и 989,8 г деминерализованной воды. После перемешивания раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,9, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,86 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида концентрацией 10 вес.%, 4,4 г персульфата натрия (NaPS) (водный раствор 10 вес.%) и 2,2 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 10 вес.%. Раствор NaPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- (контр-пример) Полимер P4 (поли(AM/DMA/AMPS/стирол/Xa)), содержащий 3 гидрофобных звена на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл вводили при температуре окружающей среды (20°C) 15,4 г Stepanol WA extra, 0,11 г стирола и 6,7 г деминерализованной воды. Перемешивали магнитной мешалкой в течение 60 мин до полного растворения стирола. В эту же стеклянную бутыль на 2000 мл отвешивали 520,7 г акриламида в виде водного раствора концентрацией 50 вес.%, 558,7 г AMPS в виде водного раствора концентрацией 50 вес.%, 122,8 г диметилакриламида (DMA) и 962,2 г деминерализованной воды. После перемешивания раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,8, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,97 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида концентрацией 10 вес.%, 4,4 г персульфата натрия (NaPS) (водный раствор 10 вес.%) и 2,2 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 10 вес.%. Раствор NaPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- (контр-пример) Полимер P5 (поли(AM/DMA/AMPS/стирол/Xa)_, содержащий 4,5 гидрофобных звеньев на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл вводили при температуре окружающей среды (20°C) 23,0 г Stepanol WA extra, 0,16 г стирола и 10,0 г деминерализованной воды. Перемешивали магнитной мешалкой в течение 60 мин до полного растворения стирола. В эту же стеклянную бутыль на 2000 мл отвешивали 156,9 г акриламида в виде водного раствора концентрацией 50 вес.%, 506,1 г AMPS в виде водного раствора концентрацией 50 вес.%, 328,3 г диметилакриламида (DMA) и 1159,2 г деминерализованной воды. После перемешивания раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,9, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,87 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида концентрацией 10 вес.%, 4,4 г персульфата натрия (NaPS) (водный раствор 10 вес.%) и 2,2 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 10 вес.%. Раствор NaPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- Полимер P6 (поли(AM/DMA/AMPS/DVB/Xa)), содержащий 6 гидрофобных сшивающихся звеньев на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл вводили при температуре окружающей среды (20°C) 15,4 г Stepanol WA extra, 0,17 г дивинилбензола (DVB) чистотой 80% и 6,6 г деминерализованной воды. Перемешивали магнитной мешалкой в течение 60 мин до полного растворения DVB. В эту же стеклянную бутыль на 2000 мл отвешивали 519,7 г акриламида в виде водного раствора концентрацией 50 вес.%, 558,6 г AMPS в виде водного раствора концентрацией 50 вес.%, 120,8 г диметилакриламида (DMA) и 962,2 г деминерализованной воды. После перемешивания раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,8, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,87 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида концентрацией 10 вес.%, 4,4 г персульфата натрия (NaPS) (водный раствор 10 вес.%) и 2,2 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 10 вес.%. Раствор NaPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- Полимер P7 (поли(AM/DMA/AMPS/DVB/Xa)), содержащий 6 гидрофобных сшивающихся звеньев на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл вводили при температуре окружающей среды (20°C) 15,4 г Stepanol WA extra, 0,17 г дивинилбензола (DVB) чистотой 80% и 6,6 диминерализованной воды. Перемешивали магнитной мешалкой в течение 60 мин до полного растворения DVB. В эту же стеклянную бутыль на 2000 мл отвешивали 156,9 г акриламида в виде водного раствора концентрацией 50 вес.%, 506,1 г AMPS в виде водного раствора концентрацией 50 вес.%, 328,4 г диметилакриламида (DMA) и 1148,5 г деминерализованной воды. После перемешивания раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,8, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,87 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида концентрацией 10 вес.%, 4,4 г персульфата натрия (NaPS) (водный раствор 10 вес.%) и 2,2 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 10 вес.%. Раствор NaPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- Полимер P8 (поли(AM/DMA/AMPS/DVB/Xa)), содержащий 12 гидрофобных сшивающихся звеньев на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл вводили при температуре окружающей среды (20°C) 30,7 г Stepanol WA extra, 0,341 г дивинилбензола (DVB) чистотой 80% и 13,2 г деминерализованной воды. Перемешивали магнитной мешалкой в течение 60 мин до полного растворения DVB. В эту же стеклянную бутыль на 2000 мл отвешивали 156,9 г акриламида в виде водного раствора концентрацией 50 вес.%, 506,1 г AMPS в виде водного раствора концентрацией 50 вес.%, 328,4 г диметилакриламида (DMA) и 1148,5 г деминерализованной воды. После перемешивания раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,8, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,84 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида концентрацией 10 вес.%, 4,4 г персульфата натрия (NaPS) (водный раствор 10 вес.%) и 2,2 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 10 вес.%. Раствор NaPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- Полимер P9 (поли(AM/DMA/AMPS/LMA/MBA/Xa)), содержащий 37 гидрофобных звеньев на цепь и 3 гидрофильных сшивающихся звена на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл вводили при температуре окружающей среды (20°C) 62,7 г Stepanol WA extra, 3,21 г лаурилметакрилата (LMA) и 24,4 г деминерализованной воды. Перемешивали магнитной мешалкой в течение 60 мин до полного растворения LMA. В эту же стеклянную бутыль на 2000 мл отвешивали 517,4 г акриламида в виде водного раствора концентрацией 50 вес.%, 556,2 г AMPS в виде водного раствора концентрацией 50 вес.%, 120,2 г диметилакриламида (DMA) 3,8 г раствора метиленбисакриламида (MBA) 2 вес.% в воде и 895,7 г деминерализованной воды. После перемешивания раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,58, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,84 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида концентрацией 10 вес.%, 14,7 г персульфата калия (KPS) (водный раствор 3 вес.%) и 2,2 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 10 вес.%. Раствор NaPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- Полимер P10 (поли(AM/DMA/AMPS/LMA/DVB/Xa)), содержащий 18 гидрофобных звеньев на цепь и 6 сшивающихся гидрофильных звеньев на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях:

В стеклянную бутыль объемом 2000 мл вводили при температуре окружающей среды (20°C) 28,5 г Stepanol WA extra, 0,346 г дивинилбензола (DVB), 1,47 г лаурилметакрилата (LMA) и 24,4 г деминерализованной воды. Перемешивали магнитной мешалкой в течение 180 мин до полного растворения LMA и DVB. В эту же стеклянную бутыль на 2000 мл отвешивали 156,6 г акриламида в виде водного раствора концентрацией 50 вес.%, 505,3 г AMPS в виде водного раствора концентрацией 50 вес.%, 327,6 г диметилакриламида (DMA) и 1145,3 г деминерализованной воды. После перемешивания раствора магнитной мешалкой измеряли pH с помощью калиброванного pH-метра, pH раствора составлял 9,58, его доводили до 6,0 путем добавления водного раствора серной кислоты 10 вес.%. Затем добавляли 6,84 г раствора Rhodixan A1 (1 вес.% в этаноле). Этот новый раствор вводили при температуре окружающей среды (20°C) в сосуд Дьюара (3000 мл), снабженный крышкой, которая обеспечивает изолирование от окружающей среды, якорной мешалкой, датчиком температуры и впуском для азота. Смесь дегазировали путем барботирования азота и перемешивали 60 минут. В среду добавляли за один раз 3,3 г водного раствора 2,2′-азобис(2-метилпропионамидин)дигидрохлорида концентрацией 10 вес.%, 14,7 г персульфата калия (KPS) (водный раствор 3 вес.%) и 2,2 г сульфоксилатформальдегида натрия в виде водного раствора концентрацией 10 вес.%. Раствор NaPS предварительно дегазировали путем барботирования азота в течение 15 минут. Затем проводили реакцию полимеризации без перемешивания в течение 16 часов.

- Полимер P11 (поли(AM/DMA/AMPS/LMA/DVB/Xa)), содержащий 37 гидрофобных звеньев на цепь и 6 гидрофобных сшивающихся звеньев на цепь, с целевой молекулярной массой 2000000 г/моль готовили в следующих условиях: