Предлагаемое изобретение относится к органическим высокомолекулярным соединениям, касается способа получения сополимера акрилонитрила с использованием контролируемой радикальной полимеризации, который может быть применен в качестве прекурсора для получения полиакрилонитрильных высокопрочных волокон.

Сополимеры на основе акрилонитрила широко используются в качестве прекурсоров для получения высокопрочного углеродного волокна, находящего применение в различных областях техники, прежде всего как конструкционный материал в машиностроении и спортивной индустрии. В качестве сомономеров к акрилонитрилу используются метилакрилат, акриловая, метакриловая и итаконовая кислоты и их производные. Необходимость введения сомономеров обусловлена их пластифицирующими свойствами, а также сглаживанием экзотермического теплового эффекта при стабилизации волокна при окислении кислородом воздуха.

Известно, что сополимеры акрилонитрила с итаконовой кислотой и метилакрилатом используются в качестве прекурсоров для получения углеродного волокна. Совсем недавно было показано, что применение моноэфиров итаконовой кислоты также эффективно для этих целей [Qiu-fei Chen, Guo-liang Zhang, Xuan-dong Liu, Yu-song Xi, Yan-hua Li, Yun-bo Liu, Hecheng Xianwei, 39 (11) (2010), 27-30].

Одним из наиболее доступных и в то же время экологически привлекательных растворителей для проведения различных процессов является суб- и сверхкритический СО2. В работе [X.-R. Teng, Journal of Applied Polymer Science, 87 (2003), 1393] показано, что в среде сверхкритического CO2 можно осуществлять гомополимеризацию акрилонитрила. Вместе с тем, использование сополимеров акрилонитрила с итаконатами (производными итаконовой кислоты) и, иногда, с метилакрилатом определенного состава позволяет получать углеволокно с заданными характеристиками.

Например, известен способ синтеза сополимеров акрилонитрила (RU 2528395 С2, кл. C08F 20/44, C08F 220/440, C08F 220/14, опубл. 20.09.2014 г.) с производными итаконовой кислоты, в качестве которых используют ее моноэфиры или моноамиды, и метилакрилата путем их смешения в среде растворителя, в качестве которого используют сверхкритический диоксид углерода, с добавлением инициатора радикальной полимеризации и нагреванием до температур 65-85°C, при следующем соотношении производных итаконовой кислоты и метилметакрилата в сополимере, мол. %: производные итаконовой кислоты - 0,01-4, метилакрилата - 0,01-4. В качестве инициатора радикальной полимеризации могут использовать азо(бис)изобутиронитрил (АИБН), ди(третбутил)пероксиоксалат, ди(третбутил)гипонитрит, бензоилпероксид, третбутилпероксибензоат, ди(третбутил)пероксид. Способ обеспечивает получение сополимеров акрилонитрила с производными итаконовой кислоты с высоким выходом. Снижение температуры радикальной полимеризации ниже 65°C может нарушить требуемый состав сополимера и снизить его выход.

Указанный способ имеет ряд недостатков. Использование сверхкритического диоксида углерода подразумевает проведение процесса при высоком давлении, что требует специальных установок и соблюдения мер безопасности. Другим важным недостатком описанного процесса является невозможность контроля молекулярно-массового распределения получаемых сополимеров, что приводит к образцам с широким молекулярно-массовым распределением.

Устранить отмеченный недостаток позволяет проведение контролируемой радикальной полимеризации по механизму с переносом атома.

К настоящему времени известен ряд примеров проведения контролируемого синтеза сополимеров на основе акрилонитрила в контролируемом режиме. Один из них (US 2015174807 А1) заключается в проведении контролируемого синтеза ПАН-прекурсора по механизму обратимой передачи цепи с использованием серосодержащих регулирующих агентов. Недостатком данного метода является включение в полимерную цепь серосодержащих фрагментов, негативно сказывающееся на свойствах получаемого волокна. Показано, что в качестве сомономера, существенно улучшающего свойства получаемого ПАН-прекурсора, может быть использован диметилитаконат (Polym. Adv. Technol. 2015, 26 322-329). Его введение позволяет снизить температурный эффект при циклизации и окислении ПАН-прекурсора при формировании волокна.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения тройных сополимеров АН-МА-ДМИ с использованием системы на основе бромида меди (I) и 2,2'-бипиридила, описанный в статье «Радикальная полимеризация акрилонитрила под действием каталитических систем на основе нуль-валентной меди», Гришин И.Д., Курочкина Д.Ю., Гришин Д.Ф., журнал прикладной химии, 2015, т. 88, с. 1153, принятый за ближайший аналог (прототип).

Способ по прототипу включает сополимеризацию акрилонитрила с мономерной смесью, включающей метилметакрилат и диметилитаконат, методом контролируемой радикальной полимеризации в растворе диметилсульфоксида, в атмосфере аргона, с использованием инициатора, в качестве которого применяли этил-2-бромоизобутират или четыреххлористый углерод, и каталитической системы, включающей бромид меди (I), лиганд - 2,2'-бипиридил и активирующий агент - металлическую медь. При проведении эксперимента по полимеризации в стеклянные ампулы помещали кусочек медной проволоки (диаметром 1 мм, длиной 5 мм), предварительно активированной концентрированной соляной кислотой. В колбу Шленка, снабженную магнитной мешалкой, помещали рассчитанные количества 2,2'-бипиридила, бромида меди (I) и диметилового эфира итаконовой кислоты. Колбу дегазировали и заполняли аргоном. После этого добавляли рассчитанные количества дегазированных или перегнанных в атмосфере аргона растворителей (ДМСО или ДМФА), акрилонитрила, метилакрилата и этил-2-бромоизобутирата. Полученную смесь разливали по приготовленным ампулам, дегазировали, запаивали и помещали в термостат на заданное время. По окончании процесса реакционную смесь разбавляли ДМФА и высаживали в 0,1%-ный раствор сульфата натрия. Выпавший в осадок полимер отделяли фильтрованием, сушили при пониженном давлении при 70°C до постоянной массы.

Получаемые этим способом сополимеры характеризовались относительно узким молекулярно-массовым распределением, однако значение молекулярной массы полимеров было меньше, чем требуется для формирования качественного ПАН-волокна.

В задачу изобретения положена разработка нового способа получения сополимера акрилонитрила со смесью мономеров с использованием каталитической системы, включающей бромид меди (I), в контролируемом режиме.

Техническим результатом от использования предлагаемого изобретения является получение сополимера акрилонитрила со значением молекулярной массы более 60 кДа и узким молекулярно-массовым распределением до 1,32.

Поставленная задача достигается тем, что в способе получения сополимера акрилонитрила с мономерной смесью, включающей метилметакрилат и диметилитаконат, методом контролируемой радикальной полимеризации в растворе диметилсульфоксида, в атмосфере аргона, с использованием инициатора, в качестве которого используют четыреххлористый углерод, и каталитической системы, включающей бромид меди (I), лиганд и активирующий агент, в качестве лиганда используют трис[(2-пиридил)метил]амин, а в качестве активирующего агента глюкозу, при следующем мольном соотношении компонентов, мол. %: бромид меди (I) - 1-5, трис[(2-пиридил)метил]амин - 2-15, глюкоза - 1-20, четыреххлористый углерод - 0,8-1, мономерная смесь - 900-1900, и следующем составе мономерной смеси, мол. %: акрилонитрил - 95-97, метилакрилат - 2-4, диметилитаконат - 1-2, при этом осуществляют нагрев смеси до температуры 50-80°C, процесс контролируемой радикальной полимеризации проводят в течение 100-160 часов; предварительно смешивают в реакторе бромид меди (I), трис[(2-пиридил)метил]амин, глюкозу и диметилитаконат, затем дегазируют смесь и заполняют реактор аргоном, затем добавляют диметилсульфоксид, акрилонитрил, метилакрилат и четыреххлористый углерод; по окончании процесса полимеризации осуществляют разбавление полимеризационной смеси двукратным количеством N,N-диметилформамида и высаживание в 1%-ный раствор соляной кислоты, отделение полученного сополимера фильтрацией, промывку на фильтре двукратным объемом дистиллированной воды, сушку на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°C.

В соответствии с предлагаемым изобретением синтез сополимера проводят следующим образом.

В реактор загружают бромид меди (I), трис[(2-пиридил)метил]амин, глюкозу и диметилитаконат. Содержимое реактора дегазируют и заполняют аргоном. После этого загружают в реактор дегазированный или перегнанный в инертной атмосфере растворитель - диметилсульфоксид, акрилонитрил, метилакрилат и четыреххлористый углерод. Затем нагревают реакционную смесь до 50-80°C и ведут процесс в течение 100-160 часов в зависимости от соотношения между компонентами полимеризационной системы и требуемого значения молекулярной массы. Проведение процесса при температуре ниже 50°C приводит к очень медленному протеканию процесса, в то же время увеличение температуры выше 80°C приводит к снижению молекулярной массы получаемого сополимера и уширению молекулярно-массового распределения за счет протекания побочных процессов. При проведении процесса в указанном интервале температур требуемое значение молекулярной массы достигается за время порядка 100 часов. При проведении процесса в течение меньшего времени наблюдается образование низкомолекулярного продукта. Увеличение времени реакции более чем до 160 часов не ведет к дальнейшему увеличению молекулярной массы продукта и является нецелесообразным.

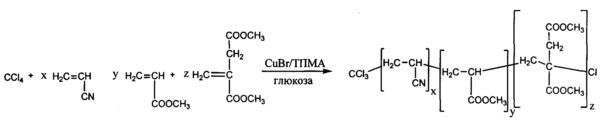

Общую схему протекания реакции сополимеризации можно представить в следующем виде:

По окончании процесса полимеризации реакционную смесь разбавляют двукратным количеством N,N-диметилформамида, переносят в капельную воронку и медленно высаживают в 1%-ный раствор соляной кислоты. Полученный сополимер отделяют фильтрацией, промывают на фильтре дистиллированной водой, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°C.

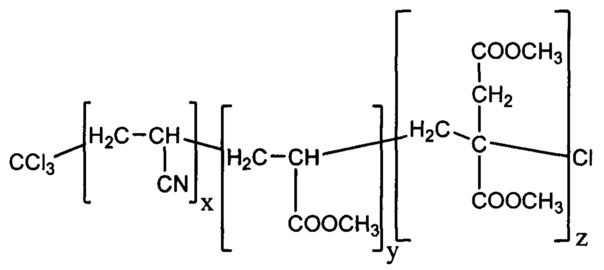

Полученный предлагаемым способом сополимер акрилонитрила представляет собой поли(акрилонитрил-стат-метилакрилат-стат-диметилитаконат) и имеет следующую структурную формулу:

Полученный сополимер характеризуется значением среднечисленной молекулярной массы более 60 кДа и молекулярно-массовым распределением до 1,32, поэтому пригоден для переработки в высокопрочное углеродное волокно.

Сочетание указанных компонентов позволяет проводить тройную сополимеризацию акрилонитрила с метилакрилатом и диметилитаконатом в контролируемом режиме.

Образующийся при реакции бромида меди (I) и трис[(2-пиридил)метил]амина, указанного в качестве лиганда, комплекс является более стабильным катализатором полимеризации по сравнению с комплексом на основе 2,2'-бипиридила, что позволяет проводить процесс до более высоких значений молекулярной массы. Активирующее действие глюкозы в качестве активатора полимеризации заключается в регенерации окисленной формы катализатора, накапливающейся в процессе. Преимуществом использования глюкозы является ее высокая активность, а также неспособность участвовать в побочных процессах, приводящих к передаче цепи и снижению молекулярной массы целевого продукта.

Ниже приведены примеры конкретного осуществления предлагаемого изобретения.

Пример 1

В реакционный сосуд помещают 1,6 мг (1,12×10-5 моль) бромида меди (I), 20,2 мг (1,12×10-4 моль) глюкозы, 35,7 мг (1,23×10-4 моль) трис[(2-пиридил)метил]амина и 173,3 мг (1,1×10-3 моль) диметилитаконата. После трехкратного дегазирования к смеси указанных веществ приливают 28 мл диметилсульфоксида, предварительно перегнанного дважды. Подготовленную таким образом смесь дегазируют трижды, после чего добавляют 7 мл свежеперегнанного акрилонитрила, 0,0054 мл четыреххлористого углерода и 0,2 мл метилакрилата. Мольное соотношение между инициатором, катализатором, восстанавливающим агентом, лигандом и мономером (акрилонитрилом) в полученной смеси составляет 1:0,2:2:2,2:1900. Мольное соотношение акрилонитрила, метилакрилата и диметилитаконата в реакционной смеси (мол. %) 97:2:1. Подготовленную таким образом смесь дегазируют. Полимеризацию проводят в среде аргона, в герметично закрытом сосуде. Температура реакции составляет 60°C, время - 154 ч. По окончании реакции реакционную смесь растворяют в двукратном объеме N,N-диметилформамида и высаживают в 1%-ный раствор соляной кислоты. Полученный осадок полимера отделяют фильтрацией, промывают на фильтре двукратным объемом дистиллированной воды, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°C, получая полимер с выходом 85%. По данным анализа, проведенного методом гель-проникающей хроматографии, полученный полимер характеризуется Mn=72600, PDI=1,32.

Пример 2

Полимеризационную смесь готовят аналогично примеру 1. Полимеризацию проводят в среде аргона в герметично закрытом сосуде. Температура реакции составляет 80°C, время реакции - 100 ч. По окончании реакции полимеризационную смесь растворяют в двукратном объеме N,N-диметилформамида и высаживают в 1%-ный раствор соляной кислоты. Полученный осадок полимера отделяют фильтрацией, промывают двукратным объемом дистиллированной воды, сушат аналогично примеру 1, получая полимер с выходом 95%. Полученный полимер, проанализированный методом гель-проникающей хроматографии, имеет следующие характеристики: Mn=83900, PDI=1,7.

Пример 3

В реакционный сосуд помещают 7,2 мг (5,07×10-5 моль) бромида меди (I), 45,58 мг (2,53×10-4 моль) глюкозы, 146,9 мг (5,07×10-4 моль) трис[(2-пиридил)метил]амина и 252,77 мг (1,59×10-4 моль) диметилитаконата. После трехкратного дегазирования к смеси указанных веществ приливают 20 мл диметилсульфоксида, предварительно перегнанного дважды. Подготовленную таким образом смесь дегазируют трижды, после чего добавляют 5 мл свежеперегнанного акрилонитрила, 0,0061 мл четыреххлористого углерода и 0,22 мл метилакрилата. Мольное соотношение между инициатором, катализатором, восстанавливающим агентом, лигандом и мономером (акрилонитрилом) в полученной смеси составляет 1:0,8:4:8:1200. Мольное соотношение акрилонитрила, метилакрилата и диметилитаконата в реакционной смеси (мол. %) 95:3:2. Подготовленную таким образом смесь дегазируют. Полимеризацию проводят в среде аргона в герметично закрытом сосуде. Температура реакции составляет 50°C, время - 160 ч. По окончании полимеризации реакционную смесь растворяют в двукратном объеме N,N-диметилформамида и высаживают в 1%-ный раствор соляной кислоты. Полученный осадок полимера отделяют фильтрацией, промывают на фильтре двукратным объемом дистиллированной воды, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°C, получая полимер с выходом 59%. По данным анализа, проведенного методом гель-проникающей хроматографии, полученный полимер характеризуется Mn=61100, PDI=1,33.

Пример 4

В реакционный сосуд помещают 29,1 мг (2,03×10-4 моль) бромида меди (I), 365,72 мг (2,03×10-3 моль) глюкозы, 440,74 мг (1,52×10-3 моль) трис[(2-пиридил)метил]амина и 151,6 мг (9,6×10-4 моль) диметилитаконата. После трехкратного дегазирования к смеси указанных веществ приливают 24 мл диметилсульфоксида, предварительно перегнанного дважды. Подготовленную таким образом смесь дегазируют трижды, после чего добавляют 6 мл свежеперегнанного акрилонитрила, 0,0079 мл четыреххлористого углерода и 0,35 мл метилакрилата. Мольное соотношение между инициатором, катализатором, восстанавливающим агентом, лигандом и мономером (акрилонитрилом) в полученной смеси составляет 0,8:2:20:15:900. Мольное соотношение акрилонитрила, метилакрилата и диметилитаконата в реакционной смеси (мол. %) 95:4:1. Подготовленную таким образом смесь дегазируют. Полимеризацию проводят в среде аргона в герметично закрытом сосуде. Температура реакции составляет 70°C, время - 151 ч. По окончании полимеризации реакционную смесь растворяют в двукратном объеме N,N-диметилформамида и высаживают в 1%-ный раствор соляной кислоты. Полученный осадок полимера отделяют фильтрацией, промывают на фильтре двукратным объемом дистиллированной воды, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°C, получая полимер с выходом 88%. По данным анализа, проведенного методом гель-проникающей хроматографии, полученный полимер характеризуется Mn=78000, PDI=1,49.

Пример 5

Полимеризационную смесь готовят аналогично примеру 4. Полимеризацию проводят в среде аргона в герметично закрытом сосуде. Температура реакции составляет 65°C, время реакции - 150 ч. По окончании реакции полимеризационную смесь растворяют в двукратном объеме N,N-диметилформамида и высаживают в 1%-ный раствор соляной кислоты. Полученный осадок полимера отделяют фильтрацией, промывают двукратным объемом дистиллированной воды, сушат аналогично примеру 1, получая полимер с выходом 67%. Полученный полимер, проанализированный методом гель-проникающей хроматографии, имеет следующие характеристики: Mn=70300, PDI=1,41.

Представленные примеры демонстрируют то, что наиболее предпочтительным вариантом изобретения является проведение процесса контролируемой радикальной полимеризации при 60°C, поскольку это позволяет получать наиболее узкодисперсные сополимеры в сочетании с высоким выходом и высокими значениями молекулярной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА | 2018 |

|

RU2697882C1 |

| Способ получения сополимеров акрилонитрила в растворе | 2020 |

|

RU2734241C1 |

| Способ получения сополимеров акрилонитрила в массе | 2020 |

|

RU2734242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛУОРЕСЦЕНТНОГО ПОЛИМЕРА (ВАРИАНТЫ) | 2010 |

|

RU2447090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИБЛОКСОПОЛИМЕРОВ МЕТАКРИЛОВЫХ МОНОМЕРОВ | 2013 |

|

RU2537002C1 |

| Способ получения олигомеров акрилонитрила и его соолигомеров в присутствии N-метилморфолин-N-оксида | 2022 |

|

RU2798656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ НА ОСНОВЕ АКРИЛОНИТРИЛА | 1993 |

|

RU2084463C1 |

| СПОСОБ СИНТЕЗА СОПОЛИМЕРОВ АКРИЛОНИТРИЛА (ВАРИАНТЫ) | 2012 |

|

RU2528395C2 |

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

| Способ получения волокнообразующих поли- и сополимеров акрилонитрила | 1972 |

|

SU519425A1 |

Изобретение относится к способу получения сополимера акрилонитрила, который может быть использован в качестве прекурсора для получения полиакрилонитрильных высокопрочных волокон. Способ получения сополимера акрилонитрила заключается в том, что проводят контролируемую радикальную полимеризацию мономерной смеси, включающей следующие компоненты, мол. %: 95-97 акрилонитрила, 2-4 метилакрилата, 1-2 диметилитаконата, в течение 100-160 часов при температуре 50-80°С. Полимеризацию проводят в растворе диметилсульфоксида, в атмосфере аргона, с использованием инициатора и каталитической системы. Компоненты смеси берут в следующем мольном соотношении: 900-1900 вышеуказанной мономерной смеси, 0,8-1 четыреххлористого углерода в качестве инициатора, 1-5 бромида меди (I), 2-15 трис[(2-пиридил)метил]амина в качестве лиганда, 1-20 глюкозы в качестве активирующего агента. Изобретение позволяет получить сополимер со значением среднечисленной молекулярной массы более 60 кДа и узким молекулярно-массовым распределением до 1,32. 2 з.п. ф-лы, 5 пр.

1. Способ получения сополимера акрилонитрила с мономерной смесью, включающей метилметакрилат и диметилитаконат, методом контролируемой радикальной полимеризации в растворе диметилсульфоксида, в атмосфере аргона, с использованием инициатора, в качестве которого используют четыреххлористый углерод, и каталитической системы, включающей бромид меди (I), лиганд и активирующий агент, отличающийся тем, что в качестве лиганда используют трис[(2-пиридил)метил]амин, а в качестве активирующего агента глюкозу, при следующем мольном соотношении компонентов:

и следующем составе мономерной смеси, мол. %:

при этом осуществляют нагрев смеси до температуры 50-80°С, процесс контролируемой радикальной полимеризации проводят в течение 100-160 часов.

2. Способ по п. 1, отличающийся тем, что предварительно смешивают в реакторе бромид меди (I), трис[(2-пиридил)метил]амин, глюкозу и диметилитаконат, затем дегазируют смесь и заполняют реактор аргоном, затем добавляют диметилсульфоксид, акрилонитрил, метилакрилат и четыреххлористый углерод.

3. Способ по п. 1, отличающийся тем, что по окончании процесса полимеризации осуществляют разбавление полимеризационной смеси двукратным количеством N,N-диметилформамида и высаживание в 1%-ный раствор соляной кислоты, отделение полученного сополимера фильтрацией, промывку на фильтре двукратным объемом дистиллированной воды, сушку на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°С.

| Гришин И.Д., Курочкина Д.Ю., Гришин Д.Ф | |||

| Радикальная полимеризация акрилонитрила под действием каталитических систем на основе нуль-валентной меди | |||

| Журнал прикладной химии | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Трепально-чесальный станок | 1924 |

|

SU1153A1 |

| СПОСОБ СИНТЕЗА СОПОЛИМЕРОВ АКРИЛОНИТРИЛА (ВАРИАНТЫ) | 2012 |

|

RU2528395C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩИХ ПОЛИМЕРОВ | 0 |

|

SU342364A1 |

Авторы

Даты

2017-08-04—Публикация

2016-09-29—Подача