Настоящее изобретение относится к формам для отливки для изготовления декоративных покрытий, а также к установке для изготовления таких декоративных покрытий.

Декоративные покрытия для стен, выполненные из искусственного камня, в настоящее время получают путем заливки в соответствующие формы различных жидких смесей, как правило, состоящих из инертных материалов (песка), воды, цемента, добавок, красителей, пластификаторов и т.д. Формы для отливки, как правило, изготавливают из полиуретановой резины или из аналогичных материалов, как это показано, например, в международной патентной публикации №2004/062866. Формы для отливки, как правило, получают путем покрытия некоторых образцов природных камней полиуретановой резиной, получая, таким образом, вогнутую матрицу, внутрь которой заливают смесь, воспроизводящую натуральный камень. При последующем затвердевании смеси получают готовое изделие, полностью похожее на натуральный камень.

Полиуретановая резина форм для отливки, в дополнение к факту идеального копирования образца, который требуется воспроизвести, также может легкого отсоединяться от готового изделия, полученного из смеси, залитой внутрь формы для отливки. Это имеет место благодаря высокой упругой деформируемости формы для отливки, что обеспечивает, тем самым, возможность легкого высвобождения готового изделия также и в случае возможных поднутрений, имеющихся в самом изделии.

Вынимание из формы по существу является ручной операцией и, следовательно, очень дорогостоящей. Кроме того, способность легко вынимать из формы для отливки готовое изделие становится отрицательным аспектом со временем, так как форма для отливки теряет эластичность и разрушается и/или деформируется при долгом использовании, пока она не будет в состоянии больше использоваться. Действительно, куски, получаемые с помощью изломанной или деформированной формы для отливки, становятся несовместимыми друг с другом, создавая трудности при сборке, так как различные части больше не способны соединяться друг с другом в предусмотренном порядке. Высокая стоимость рабочей силы для вынимания изделий из формы и для упаковки готовой продукции, к которой также добавляется стоимость замены форм для отливки, которая также высока, приводит к себестоимости продукции, которая является существенной для традиционных установок изготовления искусственного камня.

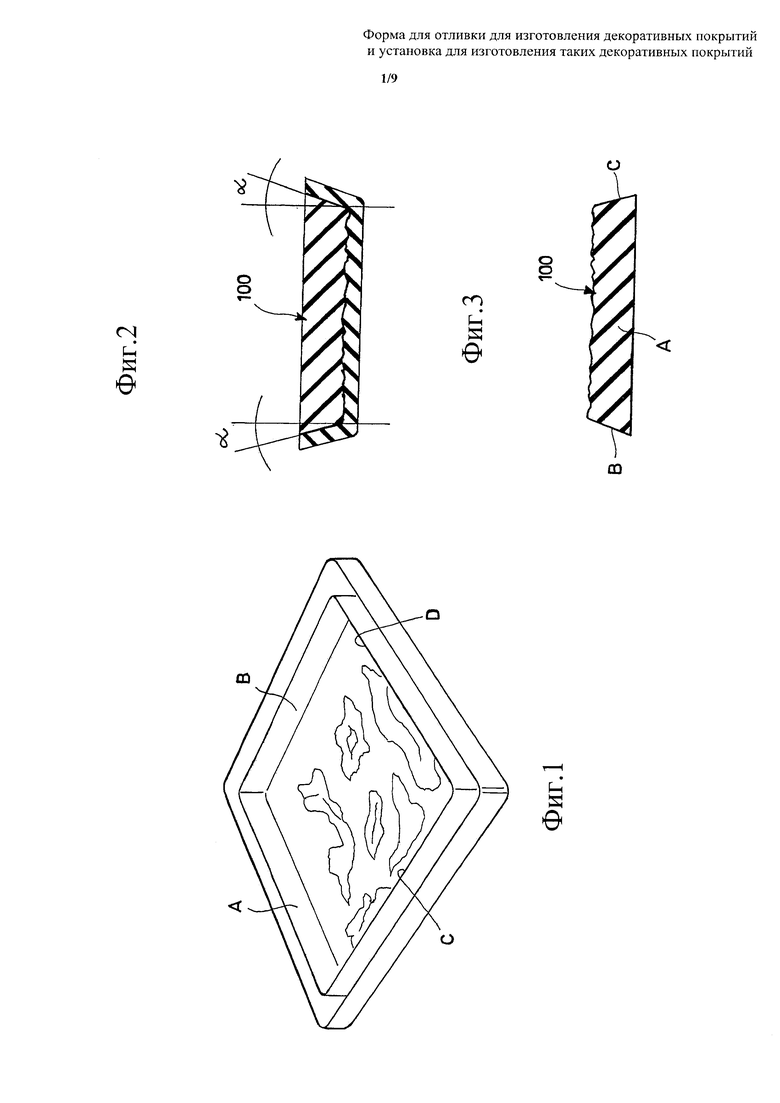

Готовое изделие, как правило, плитного типа, соответствует форме для отливки как на ее нижней поверхности, которая обращена наружу в стене с покрытием, так и в ее периферийной поверхности, которая имеет позитивную поверхность для вынимания из формы для отливки (см. Фиг. 1-3). По этой причине периферические или боковые стенки А, В, С и D изделия 100, после его установки, имеют периферическую бороздку, которая должна быть заполнена герметиком и которая отчетливо видна, привнося спорный эстетический эффект. В некоторых случаях это не приемлемо для конечного покупателя также потому, что еще более увеличивает стоимость установки.

В данной области техники известны многочисленные формы для отливки и соответствующие способы для получения плитных изделий, в частности, искусственных камней для декоративного использования, как, например, те, которые описаны в международной патентной публикации №2010/069057 А1, европейском патентном документе №2363262 А1, международной патентной публикации №99/25933 А1 и заявке на патент США №2008/088063 А1. Эти документы, однако, описывают формы для отливки и способы получения изделий, которые получают, начиная от сухого монолитного бетона, запрессованного внутрь металлических опалубок. Напротив, настоящее изобретение относится к форме для отливки и установке для изготовления каменного шпона, который получают путем заливки жидкого цементного раствора внутрь опалубок или матриц, изготовленных из полиуретана с высокой деформируемостью, с тем, чтобы обеспечить возможность вынимания из формы для отливки готового изделия.

В известных процессах, для получения искусственных камней, начиная от жидкого раствора или смесей, готовое изделие получают путем заливки такого жидкого раствора или смесей внутрь опалубок, копируя негатив природных камней, состоящих, например, также и из пород с существенными поднутрениями. В уровне техники материал, составляющий опалубку, является гибким и очень деформируемым, до такой степени, что из него легко извлечь изделие, после того, как оно затвердело. Это, однако, приводит к недостатку, заключающемуся в износе и деформировании самой опалубки после многократного использования. После определенного числа циклов изготовления опалубка становится бесполезной из-за остаточной деформации и износа, что делает необходимым ее замену.

Поэтому целью настоящего изобретения является создание формы для отливки для изготовления декоративных покрытий, а также установка для изготовления таких декоративных покрытий, которые способны устранять вышеупомянутые недостатки, свойственные предшествующему уровню техники, чрезвычайно простым, экономически эффективным и особенно функциональным образом.

Подробно, одна цель изобретения состоит в создании формы для отливки для изготовления декоративных покрытий, которая является особенно износостойкой, то есть способна производить значительное количество изделий, не становясь деформируемой.

Еще одна цель изобретения состоит в создании формы для отливки для изготовления декоративных покрытий, которая способна изготовлять такие изделия точным образом, с тем, чтобы обеспечить идеальное соединение на последующих этапах монтажа.

Еще одна цель изобретения состоит в создании установки для изготовления декоративных покрытий для строительства, которая полностью автоматизирована.

Эти цели, в соответствии с изобретением, достигаются путем создания формы для отливки для изготовления декоративных покрытий, а также установки для изготовления таких декоративных покрытий, как это указано в независимых пунктах формулы изобретения.

Дополнительные отличительные признаки изобретения будут выделены в зависимых пунктах формулы изобретения, которые являются неотъемлемой частью настоящего описания.

Предложенная форма для отливки для изготовления декоративных покрытий относится к типу «с обратным выниманием из формы для отливки» и она состоит из трех основных частей, описанных в остальной части описания. Эти три части соединены друг с другом таким образом, чтобы обеспечить возможность производства покрывающих камней, избегая при этом производственные и экономические недостатки, которые были описаны ранее. Кроме того, предложенная форма для отливки для изготовления декоративных покрытий «с обратным выниманием из формы для отливки» также обеспечивает возможность автоматизации процесса промышленного производства самих изделий.

Характеристики и преимущества формы для отливки для изготовления декоративных покрытий и установки для изготовления таких декоративных покрытий, выполненные в соответствии с настоящим изобретением, должны быть более понятны из последующего описания, приведенного в качестве примера, а не в целях ограничения, со ссылкой на приложенные схематические чертежи, на которых:

Фиг. 1 представляет собой вид в аксонометрии резиновой формы для отливки, выполненной в соответствии с известным уровнем техники;

Фиг. 2 представляет собой вид в вертикальном разрезе формы для отливки, показанной на Фиг. 1;

Фиг. 3 представляет собой вид сбоку декоративного покрытия, как правило, искусственного камня, изготовленного с использованием формы для отливки, показанной на Фиг. 1;

Фиг. 4 представляет собой вид в разрезе предложенной формы для отливки для изготовления декоративных покрытий, как показано в первой рабочей конфигурации;

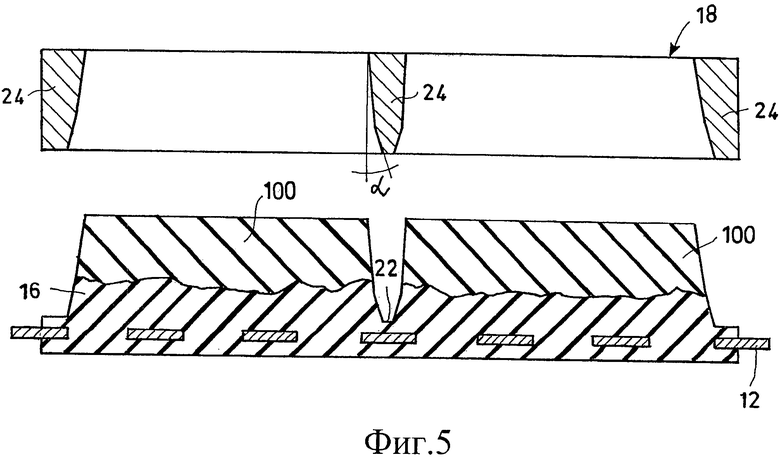

Фиг. 5 представляет собой вид в разрезе формы для отливки, показанной на Фиг. 4, изображенной во второй рабочей конфигурации;

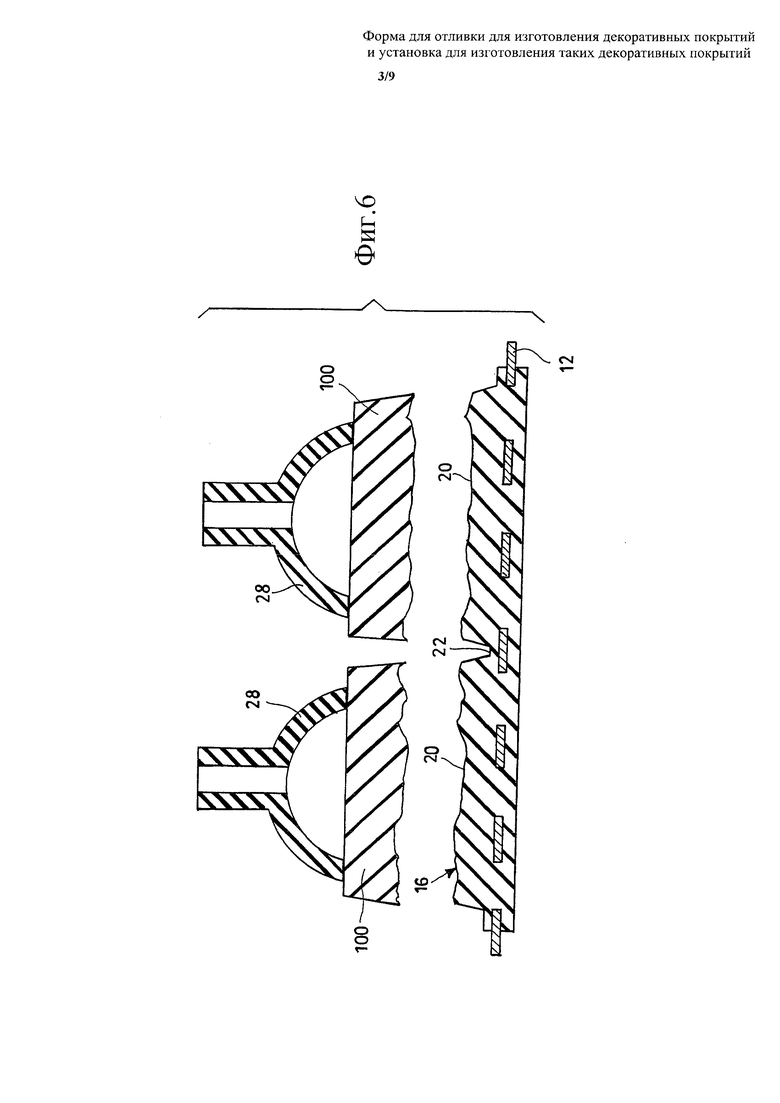

Фиг. 6 представляет собой вид в разрезе формы для отливки, показанной на Фиг. 4, изображенной в третьей рабочей конфигурации;

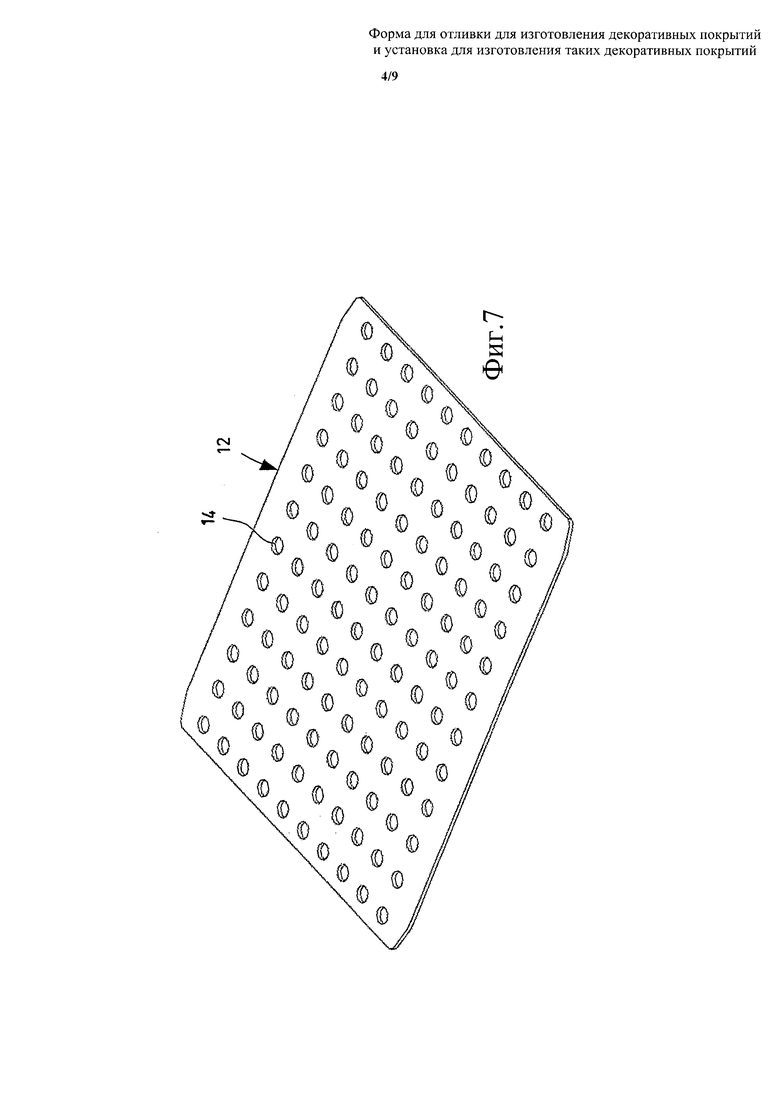

Фиг. 7 представляет собой вид в аксонометрии первого элемента предложенной формы для отливки для изготовления декоративных покрытий;

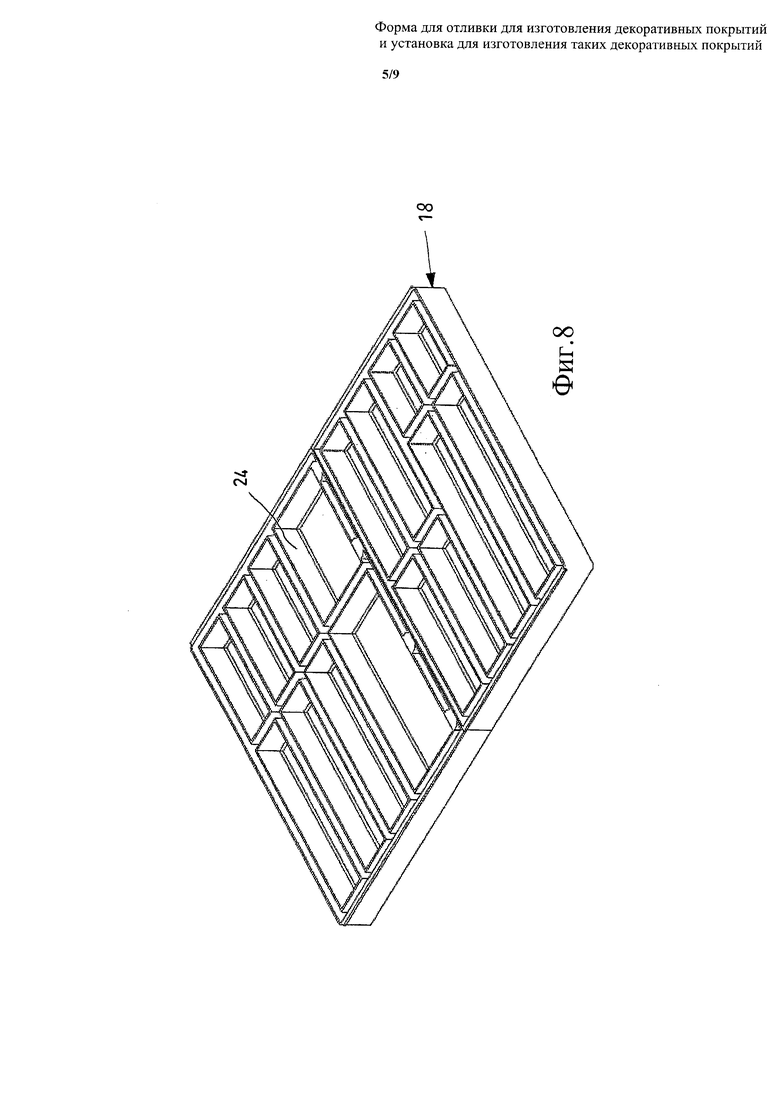

Фиг. 8 представляет собой вид в аксонометрии второго элемента предложенной формы для отливки для изготовления декоративных покрытий;

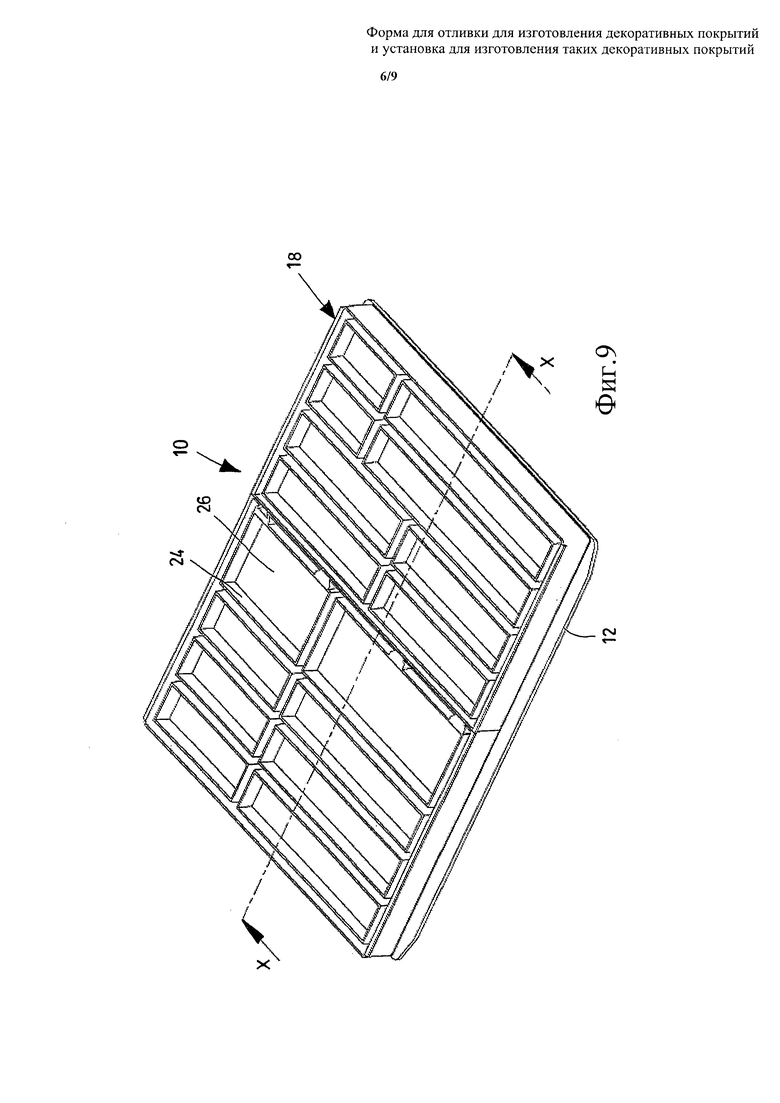

Фиг. 9 представляет собой вид в аксонометрии предложенной формы для отливки для изготовления декоративных покрытий;

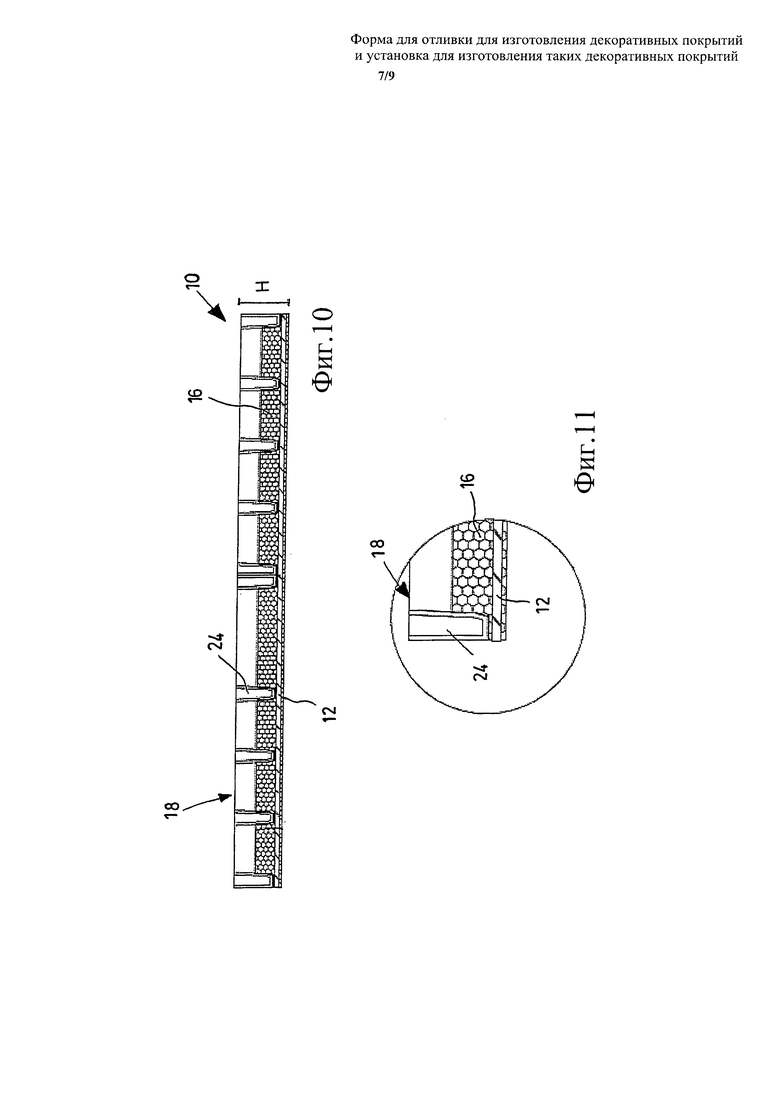

Фиг. 10 представляет собой разрез по линии Х-Х, изображенной на Фиг. 9, предложенной формы для отливки для изготовления декоративных покрытий;

Фиг. 11 представляет собой подробный вид детали, показанной на Фиг. 10;

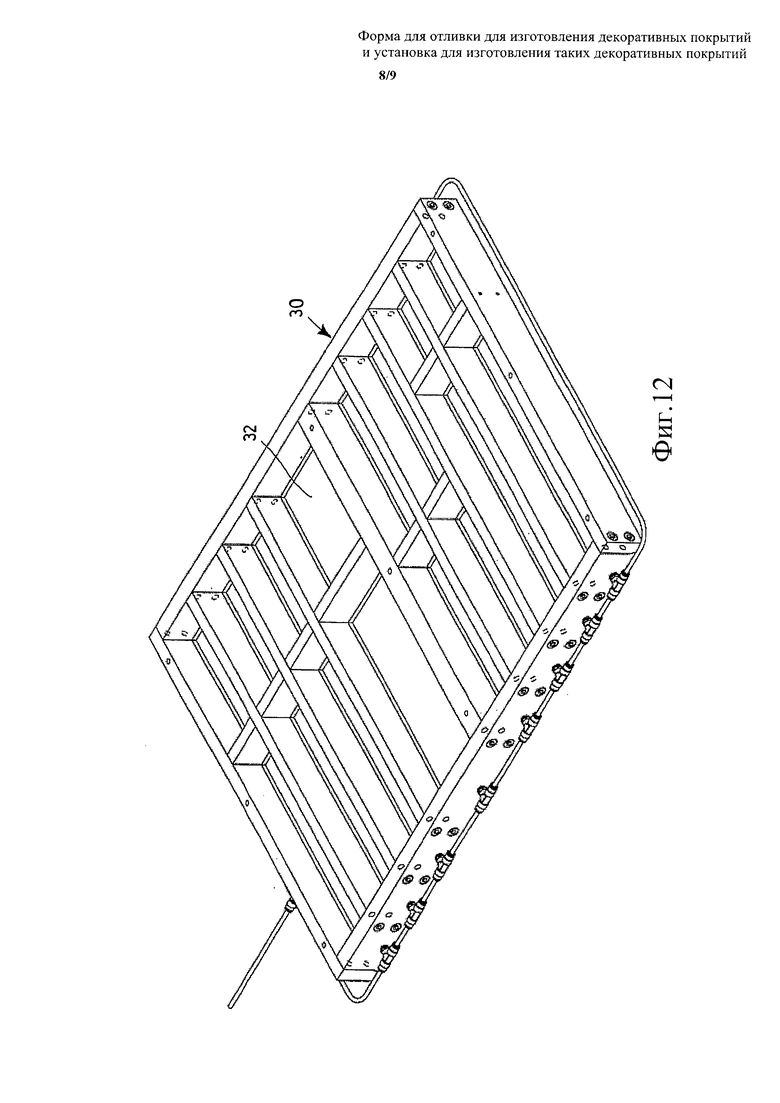

Фиг. 12 представляет собой вид в аксонометрии инструмента для изготовления элемента предложенной формы для отливки для изготовления декоративных покрытий; и

Фиг. 13 представляет собой вид сверху предложенной установки для изготовления декоративных покрытий для строительства.

В частности, на Фиг. 4-11 показана форма для отливки для изготовления декоративных покрытий, выполненная в соответствии с настоящим изобретением, обозначенная в целом номером позиции 10. Форма 10 для отливки имеет тип «с обратным выниманием из формы для отливки», и она состоит из трех отдельных элементов, описанных в остальной части описания. Три элемента формы 10 соединены друг с другом с обеспечением производства декоративных покрытий для строительства, как правило, но не обязательно, состоящих из плит из искусственного камня 100, избегая, при этом, описанные ранее недостатки, с точки зрения производства и стоимости.

Более подробно, в предпочтительном варианте выполнения настоящего изобретения, форма 10 состоит из:

- опорной пластины 12, которая изготовлена из жесткого недеформируемого материала и имеет большое количество сквозных отверстий 14;

- матрицы 16, которая изготовлена из упругого и деформируемого материала и выполнена с возможностью встраивания в нее опорной пластины 12, причем матрица 16 имеет форму негатива лицевой поверхности каждого изготовляемого декоративного покрытия 100; и

- формовочной решетки 18, которая открыта в верхней части, изготовлена из жесткого недеформируемого материала и выполнена с возможностью приложения давления выше матрицы 16, с тем, чтобы ограничивать периферийные кромки каждого изготовляемого покрытия 100.

В конструкции формы 10, в которой опорная пластина 12 встроена в саму матрицу 16, матрица 16 имеет искусственно устойчивую и недеформируемую форму. Кроме того, в конструкции формы 10, в которой опорная пластина 12 встроена в матрицу 16, такая опорная пластина 12 и такая матрица 16 образуют первую половину формы 10, которая может быть отделена от второй половины формы 10, состоящей из формовочной решетки 18. Можно получить соединение между двумя половинами формы 10, которое является устойчивым и не приводит к потерям, благодаря деформируемости (только локальной) матрицы 16, когда формовочная решетка 18 расположена на такой матрице 16 сформированием формы 10.

Опорная пластина 12 предпочтительно изготовлена из металлического материала подходящей толщины, обычно стали, так что обеспечивает плоскостность опорной пластины 12. Опорная пластина 12 имеет любые размеры, до тех пор, пока они совместимы с ручными операциями и с установкой для изготовления декоративного покрытия 100.

Сквозные отверстия 14 могут иметь любую форму и/или размер. Предпочтительно, такие сквозные отверстия 14 имеют круглую форму и равномерно распределены по всей плоской поверхности опорной пластины 12.

Матрица 16 предпочтительно изготовлена из полиуретановой резины, а опорная пластина 12 встроена внутри нее, так что опорная пластина 12 выступает из матрицы 16 на двух противоположных боковых кромках. Противоположные выступающие части опорной пластины 12 используются для обеспечения возможности транспортировки формы 10 с помощью специальных конвейерных лент. Матрица 16, в свою очередь, выполнена так, что она равномерно выступает под опорной пластиной 12, тогда как на своей верхней поверхности она имеет профильные участки 20 с открытой поверхностью участков копируемых камней 100.

Матрица 16 разделена на множество профильных участков 20, причем негатив каждого из них образует единое декоративное покрытие 100. Разделение матрицы 16 получают с помощью глубокого разреза, называемого «бороздкой». Другими словами, верхняя поверхность матрицы 16 фрагментирована на отдельные профильные участки 20, которые разделены соответствующими канавками или «бороздками» 22 соответствующей ширины и длины и, таким образом, обеспечивают возможность вставления боковых стенок 24 формовочной решетки 18 путем легкого механического нажатия.

Формовочная решетка 18 может иметь любую форму и размеры, но каждый раз соответствующую форме и размерам матрицы 16 и, в особенности, форме и размерам выполненных в ней канавок 22. Формовочная решетка 18 входит в зацепление внутри канавок 22 матрицы 16, благодаря форме своего каркаса, состоящего из боковых стенок 24 (см., например, вид в разрезе на Фиг. 10). Действительно, легко понять, что решетка 18, как только она расположена над матрицей 16 с соответствующими канавками 11, может отлично зацепляться над профильными участками 20, каждый из которых представляет собой отдельные предназначенные для изготовления покрытия 100.

В частности, можно отметить, что между боковыми стенками 24 решетки 18 образованы отдельные резервуары 26, которые являются полностью герметичными (Фиг. 9), с «открытой поверхностью» под ними. Каждый резервуар 26, благодаря обратному углу α распалубки, с которым отдельные боковые стенки 24 наклонены относительно вертикальной плоскости, имеет нижнюю поверхность, размеры которой больше размеров ее соответствующей верхней поверхности. Кроме того, благодаря деформируемости упругого материала, из которого изготовлена матрица 16, нижняя часть каждого резервуара полностью герметична.

Обратный угол α распалубки предпочтительно составляет от 1° до 4° относительно вертикальной плоскости (более предпочтительно, от 2° до 2,5°) в зависимости от толщины и типа искусственного камня, составляющего декоративные покрытия 100. Другими словами, с помощью эффекта обратного угла α распалубки каждая боковая стенка 24 формовочной решетки 18 имеет заостренную и сужающуюся форму сверху вниз относительно всей формы 10, что облегчает извлечение готовых изделий 100 из формы 10.

Элементы 12 (опорная пластина), 16 (матрица) и 18 (формовочная решетка), описанные выше, соединены друг с другом таким образом, чтобы сформировать форму 10, которая всегда имеет одну и ту же заданную высоту Н, или высоту Н, которая может варьироваться в соответствии с типом изделия 100. Форма 10 или несколько одинаковых форм 10 могут быть использованы для ручного или автоматизированного производства искусственных камней 100 для декоративных покрытий.

Этапы изготовления одного или нескольких декоративных покрытий 100, с использованием формы 10 описанного типа, как для процессов, выполняемых вручную, так и для автоматических процессов, можно проиллюстрировать следующим образом.

Форму 10 после того, как ее элементы 12 (опорная пластина), 16 (матрица) и 18 (формовочная решетка) очищены, чтобы удалить возможные цементные остатки, собирают путем соединения таких элементов 12 (опорной пластины), 16 (матрицы) и 18 (формовочной решетки) друг с другом, с тем, чтобы получить узел, имеющий заданную высоту Н. Открытые поверхности матрицы 16 и боковых стенок 24 формовочной решетки 18 затем покрывают антиадгеизионным маслом, с тем, чтобы облегчить последующее вынимание из формы для отливки декоративных покрытий 100.

На этом этапе цементную смесь заливают в отдельные резервуары 26, после того, как их нижняя часть была окрашена с помощью веществ, придающих цвет цементному раствору. Состав цементной смеси может варьироваться в соответствии с обстоятельствами, в зависимости от типа искусственного камня, который требуется копировать. После того как смесь вылита, форму 10 подвергают этапу вибрации для устранения пузырьков воздуха, получая, таким образом, компактное изделие 100. Важно отметить, что в процессах известного типа жидкий строительный раствор непосредственно спрессовывают или спрессовывают и подвергают вибрации механически внутри опалубки, вместо выполнения предварительного этапа заливки.

После этапа вибрации форму 10 оставляют неподвижной в течение времени выдержки смеси (этап, который может, а может и не быть ускорен), используя специальные камеры, внутри которых может быть, а может и не быть, предусмотрен температурный цикл для повышения температуры. Температурный цикл для повышения температуры может быть выполнен так, чтобы в случае ускоренной выдержки добиться затвердевания смеси в течение короткого промежутка времени.

После того, как были получены необходимое сопротивление и требуемая степень высушивания, изделия 100 извлекают из формы 10, сначала отделяя формовочную решетку 18 от узла, состоящего из опорной пластины 12 и матрицы 16 (Фиг. 5). Отсоединение формовочной решетки 18 от узла, состоящего из опорной пластины 12 и матрицы 16, которая по-прежнему поддерживает изделия 100, может происходить легко, благодаря обратному углу а распалубки, имеющемуся на боковых стенках 24 самой решетки 18.

Вынимание изделия 100 может быть облегчено, подвергая форму 10 процессу вибрации, а также вынимание может быть осуществлено с помощью механических средств вынимания из формы, как, например, вакуумных присосок 28, показанных на Фиг. 6. Изделия 100, извлеченные из формы 10, могут быть впоследствии упакованы и складированы как вручную, так и автоматически. Форму 10, разделенную на две части, состоящие из формовочной решетки 18 и узла, состоящего из пластины 12 и матрицы 16, на этом этапе допрессовывают и очищают таким образом, чтобы она была готова к циклическому производству новых изделий 100.

С решеткой 18 нужно обращаться очень осторожно, так как она выполнена из пластмассы, которая была сделана совершенно гладкой так, чтобы практически не прилипать к жидким бетонным смесям, используемым для получения изделий 100. Такие смеси, как только они затвердевают, в самом деле, легко отделяются от стенок решетки 18, благодаря как антиадгезионным свойствам, так и наличию обратного угла а распалубки, имеющегося на всех боковых стенках 24 решетки 18.

На Фиг. 12 показан инструмент 30 для изготовления матрицы 16 из упругого и деформируемого материала, имеющей цель копирования в виде негатива лицевой поверхности искусственного камня 100. Инструмент 30 выпускается в ограниченном количестве образцов, по сравнению с количеством форм для отливки, имеющихся в обращении в установке для изготовления искусственных камней 100.

Инструмент 30 имеет раму с поперечинами из полиацеталя, которые собирают вручную, закрепляют винтами с внутренним шестигранником для изготовления решетки, имеющей несколько положений с промежутками 32 разной длины и ширины. Различные природные камни, которые составляют предназначенные для производства, посредством изделий 100, образцы, располагают внутри промежутков 32.

Природные камни вырезают, им придают форму, и их располагают внутри соответствующих промежутков 32 и прикрепляют к стенкам рамы инструмента 30 с помощью силиконового герметика. Поэтому природные камни создают негатив поверхностей матрицы 16 формы 10.

Стенки инструмента 30 имеют наклон 0° относительно вертикальной плоскости, а в верхней части они имеют сужающуюся часть с острым углом, предпочтительно приблизительно 16°, опять-таки относительно вертикальной плоскости. Такой острый угол имеется на обеих сторонах внутренней стенки инструмента 30 и только на внутренней стороне периферических стенок. Вдоль внешнего периметра инструмента 30 предусмотрен выступ, который имеет высоту приблизительно 2 мм и ширину приблизительно 5 мм.

Инструмент 30 имеет систему пневматического типа для вынимания матрицы 16 из формы для отливки. Эта система для вынимания из формы для отливки состоит из отверстий, выполненных в стенке рамы инструмента 30, по одному для каждого промежутка 32, которые обеспечивают возможность поступления воздуха под давлением. Кроме того, основание рамы герметизировано с помощью литой полиуретановой резины, имеющей твердость по шкале Шора в 70 единиц, а также с помощью металлической пластины, которая привинчена к основанию стенок самой рамы, с тем, чтобы предотвратить выход сжатого воздуха из нижней стороны инструмента 30. В самом деле, следовательно, сжатый воздух выталкивает матрицу 16 в противоположном относительно отливки направлении, с тем, чтобы облегчить вынимание из формы для отливки.

Полиуретановая резина, используемая для изготовления матриц 16, может быть отнесена к различным классам жесткости, как, например, имеющая твердость по шкале Шора в 40, 55 и 70 единиц. Некоторые эксперименты также позволили оценить возможное введение наполнителя, так чтобы уменьшить количество и, следовательно, расходы, полиуретановой смолы. В этом случае состав производят путем добавления 0,5-1,0 мм Poraver®. Из экспериментов по выниманию из формы для отливки было установлено, что система сжатого воздуха работает хорошо с резиной с твердостью по шкале Шора в 40 единиц и с резиной с твердостью по шкале Шора в 55 единиц, если в них добавлен специальный наполнитель.

В одном типичном предпочтительном варианте выполнения смеси, пригодной для изготовления каждой отдельной матрицы 16, предусмотрено количество полиуретановой смолы, равной 5 кг, в которую добавлено 300 г Poraver®. После того, как смола и наполнитель были введены в контейнер, их смешивают с помощью пневмомешалки с лопатками. Затем на каждый килограмм смолы добавляют 125 г отвердителя, а затем все перемешивают в течение примерно 30 секунд для того, чтобы распределить все это равномерно. По окончании этого этапа смесь готова к отливке. Отливка должна происходить в кратчайшие возможные сроки и в соответствии с разрешенным временем удобоукладываемости, на основании технических характеристик изделия.

Перед приготовлением резинового слепка перфорированную опорную пластину 12, которая образует основание формы 10 и ее несущей конструкции, размещают и центрируют на инструменте 30. Опорная пластина 12 фактически выступает в качестве каркаса для поддержки соответствующей матрицы 16, которая, в противном случае, не может быть поддержана.

Опорная пластина 12 имеет сквозные отверстия 14, с тем, чтобы обеспечить возможность отливки в форму резины и заполнения ею всех промежутков. Пластина 12 лежит на выступе, предусмотренном на внешнем периметре инструмента 30, так что она приподнята на 2 мм относительно других стенок и, тем самым, обеспечивает возможность прохождения смолы между одним промежутком 32 и другим промежутком для полного заполнения инструмента 30. Для того чтобы предотвратить выход смолы из инструмента 30, путем прохождения через щель между выступом и опорной пластиной 12, предусмотрена прокладка, которая обеспечивает герметичность.

Так как пластина 12 должна составлять единую часть с матрицей 16, действуя как каркас, как описано ранее, смола должна покрывать ее и создавать слой приблизительно 2 мм толщиной над самой пластиной 12. Для этой цели была изготовлена прямоугольная металлическая ограничивающая конструкция, с прокладкой на нижнем основании для обеспечения уплотнения, которая размещена и центрирована выше пластины 12.

Как на поверхности отверстий для впуска воздуха, так и на внутренней кромке ограничивающей конструкции равномерно нанесен тонкий слой жира, который в первом случае предотвращает блокировку этих отверстий смолой, а во втором случае предотвращает затвердевание резины и приваривания к прокладке. Таким образом, сама прокладка может быть использована для получения более чем одной матрицы 16. На этом этапе можно приготовить полиуретановую смесь и вылить ее в инструмент 30, получая, тем самым, узел, состоящий из опорной пластины 12 и из матрицы 16 формы 10.

В обычных условиях резину выдерживают в течение одного дня и, как только она затвердевает, узел, состоящий из пластины 12 и матрицы 16, может быть вынут из формы для отливки. Вынимание из формы для отливки состоит из введения воздуха под давлением внутрь системы для вынимания из формы для отливки инструмента 30. Воздух создает подушку внутри промежутков 32 инструмента 30, между камнями и резиной, и поднимает матрицу 16 примерно на 15-20 мм. На этом этапе оператор может без труда извлечь из инструмента 30 узел, состоящий из пластины 12 и матрицы 16.

Путем добавления формовочной решетки 18 в узел, состоящий из опорной 12 и матрицы 16, получают законченную форму 10, пустую и готовую к отливке. Как было описано выше, соединение между формовочной решеткой 18 и узлом, состоящим из пластины 12 и матрицы 16, осуществляется путем вставления с зацеплением самой решетки 18 внутрь канавок 22 матрицы 16.

На Фиг. 13 изображена установка 50 для изготовления декоративных покрытий 100. Установка 50, во-первых, содержит первую конвейерную ленту 52, которая способна манипулировать формами 10, первоначально пустыми, а затем заполненными формируемыми изделиями 100.

Установка 50 также содержит окрасочную станцию 54, предназначенную для форм 10. Окрасочная станция 54 состоит из ряда распылителей в виде сопел Вентури, которые колеблются относительно горизонтальной оси, перпендикулярной направлению конвейерной ленты 52, так, чтобы наносить ровный слой краски на каждую часть формы 10, в которую будет отлита смесь, составляющая изделия 100.

Смесь для производства искусственных камней 100 приготовляют отдельно и размещают внутри дозирующей машины 56. Дозирующая машина 56 выливает смесь в форму 10 через ротационное распределительное устройство, которое снабжено лопатками, площадь рабочей поверхности которых равна общей площади поверхности самих форм 10.

Ротационное распределительное устройство выполняет функцию распределения материала в формы 10, которые проходят под дозирующей машиной 56. Конвейерная лента 52 на машине 56 снабжена вибрационными элементами, которые способствуют распределению материала внутри формы 10. Затем выравнивающая машина 58 ротационного типа, который расположена ниже по потоку от дозирующей машины 56 и имеет большую площадь рабочей поверхности, чем общая площадь поверхности форм 10, равномерно распределяет смесь в формы 10 и удаляет любые излишки материала из верхней части самих форм 10.

На данном этапе формы 10, заполненные материалом, который все еще представляет собой текучую среду, направляют в накопительное устройство 60, из которого их забирают и размещают в выдерживающей камере для сушки. Накопительное устройство 60, которое, как правило, состоит из укладчика / раскладчика, состоит из укладчика, который укладывает формы 10 по вертикали и в группах предварительно определенных блоков, внутри клети в виде большого количества вертикальных рядов штабеля. После того, как один вертикальный ряд заполнен, укладчик перемещает клеть к следующему вертикальному ряду. После того, как все вертикальные ряды заполнены, вся клеть выталкивается к области экстракции, где вилочный погрузчик принимает ее и транспортирует к выдерживающей камере.

После того как изделия 100 внутри формы для отливки становятся выдержанными, клеть забирают из выдерживающей камеры и вставляют в область входного отверстия раскладчика, в котором устройство извлечения извлекает формы 10 по одной за раз, располагая их, таким образом, на второй конвейерной ленте 62, следуя последовательности, обратной по отношению к этапу укладки. Клети работают так, что, когда одна клеть извлекается, другая клеть вставляется с противоположной стороны накопительного устройства 60 (процесс «первый зашел - последний вышел»).

Вторая конвейерная лента 62 транспортирует формы 10, наполненные искусственными камнями 100, которые уже высохли, к этапу вынимания из формы для отливки. Машина 64 для вынимания из формы для отливки содержит первый профилированный зажим, который захватывает формы 10 за их боковые кромки и поднимает их, тогда как второй профилированный зажим выталкивает камни 100 вниз, отсоединяя матрицу 16 с камнями 100, которые все еще в ней расположены (см. Фиг. 5), от формовочной решетки 18.

На этом этапе матрицы 16 с камнями 100 продолжают скользить вдоль второй конвейерной ленты 62, тогда как формовочные решетки 18 переносят на третью конвейерную ленту 66, которая проходит параллельно второй конвейерной ленте 62 и отдельно от нее. Операторы вручную вынимают камни 100 из матриц 16 и размещают их на полке 68, с которой их затем группируют и упаковывают. После этого как пустые матрицы 16, так и формовочные решетки 18 продолжают скользить по соответствующим конвейерным лентам 62 и 66 в направлении станции 70 очистки, которая, в самом деле, очищает эти элементы 16 и 18 формы 10.

Матрицы 16 и чистые решетки 18 направляют к сборочной станции 72, где каждую форму 10 восстанавливают. Перед тем, как достичь такой сборочной станции 72, решетки 18 проходят через распылительное устройство 74, которое наносит на них слой масла таким образом, чтобы облегчить введение в матрицы 16 самих формовочных решеток 18.

В сборочной станции 72 матрицы 16 выталкиваются поршнем внутрь направляющих соединительного ремня. Формовочные решетки 18, с другой стороны, зажимают зажимом, который затем размещает их над соответствующими матрицами 16 путем приложения значительного давления, с тем, чтобы содействовать хорошему сцеплению. На данном этапе законченные формы 10 выталкиваются поршнем на первую конвейерную ленту 52, так что обеспечивается возможность перезапуска нового этапа окраски и отливки материала, подлежащего сушке.

В установке 50, описанной выше, этапы, на которых вынимают искусственные камни 10 из форм для отливки с их последующей упаковкой для отгрузки, выполняют вручную. Однако можно предусмотреть автоматические устройства, которые также способны выполнять эту работу.

Таким образом, видно, что форма для отливки для изготовления декоративных покрытий и установка для изготовления таких декоративных покрытий, выполненные в соответствии с настоящим изобретением, достигают целей, которые были ранее указаны. Форма для отливки, выполненная в соответствии с настоящим изобретением, является невосприимчивой к постоянным деформациям и износу, в связи с тем, что она полностью жесткая / плоская, тогда как поверхность негатива, которая копирует природный камень, образует дно, на которое заливают жидкий строительный раствор, содержащийся внутри различных отсеков, выполненных в решетке, которую устанавливают выше матрицы. Залитый строительный раствор никогда не претерпевает уплотнения давлением, и при этом также нет никаких проблем с дозированием материала, как это, напротив, имеет место в форме для отливки, описанной в международной патентной публикации №2010/069057: ко всей форме для отливки прикладывается лишь небольшая вибрация, для того, чтобы обеспечить возможность выхода на поверхность пузырьков воздуха в жидком строительном растворе.

Каждая форма для отливки сопровождает изделие в цикле выдержки вплоть до полного затвердевания самого изделия. Только после этого форму для отливки раскрывают на две половины, благодаря применению углов распалубки с углом наклона сторон, противоположным углу наклона гибкой опалубки, выполненной в соответствии с предшествующим уровнем техники. Таким образом, изделие вынимается очень простым образом, так как оно покоится только на своей «лицевой поверхности», а затем две части формы для отливки очищают, смазывают маслом и соединяют снова, с тем, чтобы повторить цикл производства.

Верхняя часть формы для отливки, состоящая из формовочной решетки, входит в зацепление внутри канавок с абсолютным уплотнением, тогда как нижняя часть самой формы для отливки, несмотря на то, что она в целом изготовлена из упругого и деформируемого материала, является жестко планарной, благодаря введению перфорированной стальной пластины, с «лицевыми поверхностями», в верхней части отстоящими друг от друга посредством канавок для крепления или присоединения формовочной решетки.

Форма для отливки и соответствующая установка позволяют производить пластины, которые могут быть соединены очень точным образом, за счет снижения до минимума бороздки между одним камнем и прилежащим к нему камнем, а также за счет устранения недостатков, связанных с окраской, шириной, отделкой и т.д., по сравнению с материалом, в котором бороздка заполнена. На самом деле очевидно, что стена, которая покрыта природными камнями, которые подогнаны друг к другу очень плотно, имеет внешний вид, который выглядит намного лучше, по сравнению со стенкой того же типа, но имеющей явно видимые бороздки.

Форма для отливки для изготовления декоративных покрытий и установка для изготовления таких декоративных покрытий, выполненные в соответствии с настоящим изобретением, в любом случае могут претерпевать многочисленные модификации и варианты, причем все они охвачены одной и той же изобретательской концепцией. Кроме того, все детали могут быть заменены технически эквивалентными элементами. На практике используемые материалы, а также формы и размеры могут быть любыми, в соответствии с техническими требованиями.

Объем охраны настоящего изобретения, таким образом, определяется прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ПРИКЛАДНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2018 |

|

RU2708699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2004 |

|

RU2290386C2 |

| Способ изготовления декоративной панели и декоративная рельефная панель | 2017 |

|

RU2661991C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2263030C1 |

| ДЕКОРАТИВНЫЙ ЭЛЕМЕНТ В НЕВИДИМОЙ ОПРАВЕ | 2010 |

|

RU2546501C2 |

| ДЕКОРАТИВНАЯ ДЕТАЛЬ СО СКРЫТОЙ ЗАКРЕПКОЙ | 2013 |

|

RU2653992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМИТИРУЮЩЕЙ НАТУРАЛЬНЫЙ КАМЕНЬ ДЕКОРАТИВНОЙ ПОВЕРХНОСТИ И ДЕКОРАТИВНАЯ ПОВЕРХНОСТЬ, ИЗГОТОВЛЕННАЯ ТАКИМ СПОСОБОМ | 2022 |

|

RU2786184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ И ИЗДЕЛИЕ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ | 2002 |

|

RU2204477C2 |

| БЕЗОСНОВНОЕ ДЕКОРАТИВНОЕ ПОВЕРХНОСТНОЕ ПОКРЫТИЕ | 2009 |

|

RU2516126C2 |

| СПОСОБ СОЗДАНИЯ ДЕКОРАТИВНОГО КАМНЯ | 2010 |

|

RU2429132C1 |

Группа изобретений относится к формам для отливки для изготовления декоративных покрытий, а также к установке для изготовления таких декоративных покрытий. Форма для отливки для изготовления декоративных покрытий, полученных из композитных жидких смесей, содержит опорную пластину, матрицу и формовочную решетку. При этом опорная пластина изготовлена из жесткого недеформируемого материала и имеет сквозные. Матрица изготовлена из упругого деформируемого материала и выполнена с возможностью встраивания в нее опорной пластины. Причем на верхней поверхности матрицы выполнено большое количество профильных участков передней поверхности в негативе каждого подлежащего изготовлению декоративного покрытия. Формовочная решетка выполнена открытой в верхней части, изготовлена из недеформируемого жесткого материала и выполнена с возможностью наложения под давлением сверху на матрицу. Причем формовочная решетка имеет боковые стенки, которые ограничивают по периметру кромки каждого подлежащего изготовлению декоративного покрытия. При этом матрица сохраняет устойчивую недеформируемую форму, когда опорная пластина встроена внутрь матрицы. Причем опорная пластина и матрица образуют первую половину формы для отливки, выполненную с возможностью отделения от второй половины формы для отливки, состоящей из формовочной решетки. Причем между боковыми стенками формующей решетки сформированы отдельные резервуары, предназначенные для размещения одного декоративного покрытия. При этом каждая боковая стенка наклонена под острым углом (α) относительно вертикальной плоскости с приданием каждой боковой стенке остроконечной и сужающейся сверху вниз формы относительно формы для отливки в целом для облегчения извлечения готовых декоративных покрытий из указанной формы для отливки. Согласно способу заливают жидкую цементную смесь в отдельные резервуары формы. Подвергают форму для отливки вибрации. Отделяют формовочную решетку от узла, состоящего из опорной пластины и матрицы, как только декоративные покрытия достигли требуемой степени высушивания. Отделяют высушенные декоративные покрытия от указанного узла. Восстанавливают форму для отливки путем крепления формовочной решетки к указанному узлу. Техническим результатом является повышение износостойкости формы и точности изготовления изделий. 3 н. и 13 з.п. ф-лы, 13 ил.

1. Форма (10) для отливки для изготовления декоративных покрытий (100), полученных из композитных жидких смесей, содержащая:

- опорную пластину (12), изготовленную из жесткого недеформируемого материала и имеющую сквозные отверстия (14);

- матрицу (16), изготовленную из упругого деформируемого материала и выполненную с возможностью встраивания в нее опорной пластины (12), причем на верхней поверхности матрицы (16) выполнено большое количество профильных участков (20) передней поверхности в негативе каждого подлежащего изготовлению декоративного покрытия (100); и

- формовочную решетку (18), открытую в верхней части, изготовленную из недеформируемого жесткого материала и выполненную с возможностью наложения под давлением сверху на матрицу (16), причем формовочная решетка (18) имеет боковые стенки (24), которые ограничивают по периметру кромки каждого подлежащего изготовлению декоративного покрытия (100);

при этом матрица (16) сохраняет устойчивую недеформируемую форму, когда опорная пластина (12) встроена внутрь матрицы (16), причем опорная пластина (12) и матрица (16) образуют первую половину формы (10) для отливки, выполненную с возможностью отделения от второй половины формы (10) для отливки, состоящей из формовочной решетки (18), причем между боковыми стенками (24) формующей решетки (18) сформированы отдельные резервуары (26), предназначенные для размещения одного декоративного покрытия (100), и каждая боковая стенка (24) наклонена под острым углом (α) относительно вертикальной плоскости с приданием каждой боковой стенке (24) остроконечной и сужающейся сверху вниз формы относительно формы (10) для отливки в целом, для облегчения извлечения готовых декоративных покрытий (100) из указанной формы (10) для отливки.

2. Форма (10) по п. 1, отличающаяся тем, что опорная пластина (12) изготовлена из металлического материала таким образом, что опорная пластина (12) является полностью плоской и образует опорную конструкцию формы (10) для отливки.

3. Форма (10) по п. 2, отличающаяся тем, что сквозные отверстия (14) опорной пластины (12) имеют круглую форму и равномерно распределены по всей плоской поверхности указанной опорной пластины (12).

4. Форма (10) по любому из пп. 1-3, отличающаяся тем, что матрица (16) изготовлена из полиуретана и опорная пластина (12) встроена в нее так, что опорная пластина (12) выступает из матрицы (16) на двух противоположных боковых кромках, причем матрица (16), в свою очередь, выполнена так, что она равномерно выступает под опорной пластиной (12).

5. Форма (10) по п. 4, отличающаяся тем, что профильные участки (20) матрицы (16) отделены друг от друга соответствующими канавками или «бороздками» (22), имеющими такую ширину и длину, чтобы обеспечить возможность вставления в них боковых стенок (24) формовочной решетки (18) путем зацепления.

6. Способ изготовления строительных декоративных покрытий (100), начиная от композитных жидких смесей, с помощью формы (10) для отливки по любому из пп. 1-5, причем способ включает этапы, на которых:

- собирают опорную пластину (12), матрицу (16) и формовочную решетку (18) с получением формы (10) для отливки, имеющей заданную высоту (Н);

- заливают жидкую цементную смесь в отдельные резервуары (26) формы (10) для отливки;

- подвергают форму (10) для отливки вибрации для устранения любых пузырьков воздуха, получая таким образом компактное изделие (100);

- отделяют формовочную решетку (18) от узла, состоящего из опорной пластины (12) и матрицы (16), как только декоративные покрытия (100) достигли требуемой степени высушивания так, чтобы облегчить извлечение указанных декоративных покрытий (100) из формы (10) для отливки;

- отделяют высушенные декоративные покрытия (100) от узла, состоящего из опорной пластины (12) и матрицы (16); и

- восстанавливают форму (10) для отливки путем крепления формовочной решетки (18) к узлу, состоящему из опорной пластины (12) и матрицы (16).

7. Способ по п. 6, отличающийся тем, что перед этапом заливки цементной смеси в отдельные резервуары (26) формы (10) для отливки на открытые поверхности матрицы (16) и боковые стенки (24) формовочной решетки (18) наносят антиадгезионное масло для облегчения последующего вынимания декоративных покрытий (100) из формы для отливки.

8. Способ по п. 6, отличающийся тем, что перед этапом сборки предварительно очищают опорную пластину (12), матрицу (16) и формовочную решетку (18) для удаления возможных остатков цемента.

9. Способ по любому из пп. 6-8, отличающийся тем, что после этапа сборки на каждую часть формы (10) для отливки, в которую должна быть введена цементная смесь, наносят равномерный слой краски.

10. Установка (50) для изготовления строительных декоративных покрытий (100), начиная от композитных жидких смесей, с использованием формы (10) для отливки по любому из пп. 1-5, содержащая:

- первую конвейерную ленту (52), выполненную с возможностью манипулирования формами (10) для отливки, первоначально пустыми, а затем заполненными формуемыми изделиями (100);

- дозирующую машину (56), выполненную с возможностью приготовления смеси для изготовления декоративных покрытий (100) и заливки указанной смеси в формы (10) для отливки через распределительное устройство;

- выравнивающую машину (58), расположенную ниже по потоку от дозирующей машины (56), выполненную с возможностью равномерного распределения смеси в формах (10) для отливки и удаления любого лишнего материала из верхней части указанных форм (10) для отливки;

- накопительное устройство (60), из которого забирают формы (10) для отливки с декоративными покрытиями (100), подлежащими высушиванию, и в которое формы (10) для отливки впоследствии заново размещают с высушенными декоративными покрытиями (100);

- извлекающее устройство, которое извлекает формы (10) для отливки из накопительного устройства (60) и затем размещает их на второй конвейерной ленте (62);

- машину (64) для вынимания из формы для отливки, выполненную с возможностью отделения формовочной решетки (18) от узла, состоящего из опорной пластины (12) и матрицы (16); и

- станцию отделения для отделения высушенных декоративных покрытий (100) от узла, состоящего из опорной пластины (12) и матрицы (16).

11. Установка (50) по п. 10, отличающаяся тем, что она содержит, выше по потоку от дозирующей машины (56), окрасочную станцию (54) для форм (10) для отливки.

12. Установка (50) по п. 10, отличающаяся тем, что она содержит третью конвейерную ленту (66), параллельную второй конвейерной ленте (62) и расположенную отдельно от нее, выполненную с возможностью манипуляции с формовочными решетками (18) ниже по потоку от машины (64) для вынимания из формы для отливки.

13. Установка (50) по п. 12, отличающаяся тем, что она содержит, ниже по потоку от станции отделения, станцию (70) очистки, выполненную с возможностью очищения, для каждой формы (10) для отливки, формовочной решетки (18) и узла, состоящего из опорной пластины (12) и матрицы (16).

14. Установка (50) по п. 10, отличающаяся тем, что она содержит, выше по потоку от первой конвейерной ленты (52) и ниже по потоку от станции отделения, сборочную станцию (72), в которой элементы (12, 16, 18) каждой формы (10) для отливки собираются вместе.

15. Установка (50) по п. 14, отличающаяся тем, что она содержит, выше по потоку от сборочной станции (72), распылительное устройство (74), выполненное с возможностью нанесения слоя масла на формовочные решетки (18) для облегчения вставления указанных решеток (18) в матрицы (16).

16. Установка (50) по любому пп. 10-15, отличающаяся тем, что машина (64) для вынимания из формы для отливки содержит первый профилированный зажим, выполненный с возможностью захвата форм (10) для отливки за их боковые кромки и их подъема, и второй профилированный зажим, который выталкивает высушенные декоративные покрытия (100) вниз, отсоединяя матрицу (16) от формовочной решетки (18), в которой по-прежнему размещены указанные декоративные покрытия (100).

| WO 9925933 A1, 27.05.1999 | |||

| СБОРНО-РАЗЪЕМНАЯ ФОРМА-МАТРИЦА СО СМЕННЫМ МОДУЛЕМ-ВКЛАДЫШЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЯЖУЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2297910C2 |

| DE 102005016212 A1, 30.11.2006 | |||

| WO 2010069057 A1, 24.06.2010 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "САЛАТ ИЗ ОГУРЦОВ С ТОФУ" | 2008 |

|

RU2363262C1 |

Авторы

Даты

2018-10-01—Публикация

2014-12-01—Подача