Изобретение относится к волоконной оптике, в частности к изготовлению волоконных световодов (ВС) модифицированным методом химического парофазного осаждения (MCVD) с фторсиликатной оболочкой и сердцевиной из кварцевого стекла, легированного азотом. Такой тип световодов является наиболее радиационно-стойким.

В промышленности широко используется MCVD метод изготовления световодов, заключающийся в осаждении внутри трубки из кварцевого стекла легированных слоев отражающей оболочки и светопроводящей сердцевины с последующим высокотемпературным сжатием трубки в штабик-заготовку и вытягивании из нее световода (S.R. Nagel, J.B. MacChesney, K.L. Walker "An overview of the modified chemical vapor deposition (MCVD) process and performance" - IEEE Journal of Quantum Electronics, 1982, v. 18, No. 4, pp. 459-476). В этом процессе используются дорогостоящие реагенты особой чистоты, содержащие германий, бор и фосфор.

В методе парофазного осаждения при использовании СВЧ-разряда (патент РФ №2112756, приоритет 05.06.1997, МПК: С03В 37/018; G02B 6/16) вместо дорогостоящих германийсодержащих реагентов используется азот. Однако этот метод по сравнению MCVD способом обладает недостатком в процессе изготовления заготовок, заключающемся в сложности технологического оборудования, необходимости обеспечения низкого давлении (0.05-50 мм рт. ст.) и нарушении пространственной однородности состава сердцевины.

MCVD методом удалось легировать сердцевину из кварцевого стекла (Левит Л.Г., Ероньян М.А., Кондратьев Ю.Н. Получение кварцевого стекла, легированного азотом методом MCVD. - Физика и химия стекла, 2000, т. 26, №5, с. 729-735), Однако при этом увеличение показателя преломления (ПП) сердцевины по сравнению с оболочкой из кварцевого стекла было значительно меньше, чем требуется для ВС, не превышало 0.0015, а в трубку вводили парогазовую смесь (ПГС), содержащую наряду с азотом и тетрахлоридом кремния не кислород, а смесь окиси и двуокиси углерода.

Для повышения разности ПП азотсодержащей сердцевины и отражающей оболочки в аналогичном MCVD методе изготовления ВС (патент США US 4402720) оболочку легировали фтором, внедрение которого приводит к снижению ПП кварцевого стекла. Этот метод принят за прототип, так как по технической сущности он наиболее близок к заявляемому техническому решению.

Недостаток этого способа изготовления ВС заключается в сложности конструктивной оснастки при изготовлении заготовок. Так, в процессе осаждении слоев стекла внутри трубки перемещают пакет концентрически расположенных трубок синхронно с движением пламенной горелки наружного нагрева. Такое сложное техническое решение необходимо для разделения до высокотемпературной реакционной зоны реагирующих газов экранирующим потоком азотсодержащего и инертного газа.

Другой недостаток заключается в необходимости наряду с реакционными газами использовать инертный газ (гелий). Это приводит увеличению материальных затрат, а также и к снижению парциального давления азотирующего газа, а значит, и к понижению эффективности легирования кварцевого стекла азотом.

Задача настоящего изобретения заключается в упрощении MCVD способа изготовления заготовки ВС с сердцевиной из кварцевого стекла, легированного азотом, и фторсиликатной оболочкой.

Поставленная задача решается новым способом изготовления волоконных световодов, включающем изготовление MCVD методом заготовки с осаждением внутри трубки слоев фторсиликатного оболочки и сердцевины из кварцевого стекла, легированного азотом при использовании парогазовой смеси, содержащей пары SiCl4, азот и кислород, отличающимся от известного способа тем, что парогазовую смесь вводят непосредственно в трубку, при отношении объемных расходов кислорода к газообразному тетрахлориду кремния в пределах 0.05-0.1.

Для транспортировки паров SiCl4 в отличие от прототипа используют не гелий, а азот.

Сущность нового технического решения заключается в следующем.

В традиционном MCVD методе изготовления заготовок введение азота в ПГС не приводит к его внедрению в стекло, так как для этого необходимо обеспечить в реакционной зоне очень низкое давление кислорода, Так, для насыщенного азотом кварцевого стекла при равновесном давлении азота, равном 105 Па (1 атм), равновесное давление кислорода при температуре 2000 К равно 10-7 Па (10-12 атм) (Левит Л.Г., Ероньян М.А., Кондратьев Ю.Н. Получение кварцевого стекла, легированного азотом методом MCVD. - Физика и химия стекла, 2000, т. 26, №5, с. 729-735). Поэтому в реакционной зоне кислород полностью расходуется на образование частиц диоксида кремния, в которые азот в условиях MCVD процесса не диффундирует.

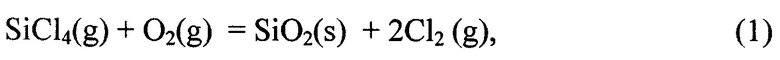

При нагреве ПГС, содержащей азот, кислород и пары SiCl4 выше 1500°С происходит реакция, продуктом которой является твердая фаза (SiO2):

где (g) и (s) обозначает газообразное и твердое состояние.

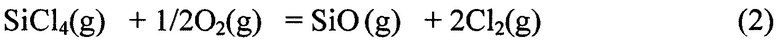

Наряду с этим в газовой фазе высокотемпературной зоны существует химическое равновесие:

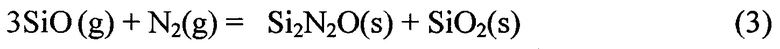

В результате реакции (2) по мере охлаждения газообразных молекул монооксида кремния в азотной атмосфере образуются частицы оксинитрида и диоксида кремния по реакции:

При спекании пористого осадка из смеси частиц Si2N2O и SiO2 получают кварцевое стекло, легированное азотом. С увеличением температуры нагрева трубки и уменьшением парциального давления кислорода в ПГС, содержащей азот, количество оксинитрида в осаждаемом слое увеличивается.

Поэтому, как показывают эксперименты, кварцевое стекло легируется азотом, если соотношения объемных расходов кислорода и газообразного тетрахлорида кремния находятся в пределах 0.05-0.1. Нижний уровень этого соотношения (0.05) определяет границу прекращения процесса осаждения. Превышение верхней границы (0.1) приводит к осаждению кварцевого стекла, не содержащего азот.

Как следует из уравнения (2), повышение давления SiCl4 в реакционной зоне приводит к увеличению выхода монооксида кремния, способствуя тем самым, внедрению азота в кварцевое стекло. Повышенное содержание паров SiCl4 в ПГС обеспечивают барботажем азота через испаритель с жидким тетрахлоридом кремния. В прототипе жидкий реагент барботируют гелием. Исключение из ПГС дорогостоящего инертного газа наряду со снижением стоимости световодов, приводит к увеличению парциального давления азота и, как следствие, к повышению эффективности легирования кварцевого стекла азотом.

Такие технические решения позволяют MCVD методом легировать азотом кварцевое стекло сердцевины оптических волокон с фторсиликатной оболочкой более простым способом как по конструктивным признакам, так и по набору исходных газообразных компонентов по сравнению с прототипом.

Совокупность изложенных признаков и анализ отличий от прототипа по существующему уровню техники позволяет сделать вывод о «новизне» и «изобретательском уровне» нового способа.

Предлагаемое новое техническое решение реализовано экспериментально в следующих примерах MCVD способа изготовления одномодовых волоконных световодов с фторсиликатной оболочкой и сердцевиной из кварцевого стекла, легированного азотом.

Пример 1. MCVD методом на внутреннюю поверхность трубки (с наружным диаметром 22 мм и толщиной стенки 2 мм) из кварцевого стекла марки F-300 осаждали 20 слоев фторсиликатной оболочки при скорости горелки ≈150 мм/мин и температуре нагрева трубки ≈1250°С. Осаждение слоев оболочки осуществляли при подаче в трубку ПГС с соотношением компонентов: 0.19SiCl4+0.23О2+0.58SiF4. Для подачи паров SiCl4 газообразный тетрафторид кремния барботировали через жидкий тетрахлорид кремния при 20°С. Слои сердцевины наносили за пять проходов горелки со скоростью ≈100 мм/мин и температуре нагрева трубки ≈1900°С при избыточном давлении в реакционной зоне, равном 5 мм водного столба. Осаждение слоев осуществляли при подаче в трубку ПГС с соотношением компонентов: 0.24SiCl4+0.025О2+0.735N2. Газообразный тетрахлодид кремния вводили в ПГС посредством барботажа азота через слой жидкого тетрахлорида кремния при 20°С. Соотношение объемных расходов кислорода и тетрахлорида кремния было на уровне 0.1.

Процесс сжатия трубки производили за четыре прохода горелки при нагреве трубки до 2100-2200°С. Во внутренний канал трубки в процессе этой операции вводили 300 мл/мин сухого азота повышенной чистоты, содержащего примесь 10-4 об. % кислорода и 10-4 об. % влаги. По данным радиального профиля ПП, измеренного на рефрактометре Р-101 разность ПП сердцевины и оболочки составила 0.095. ПП у фторсиликатной оболочки был на 0.0085 меньше, а у сердцевины на 0.001 выше ПП конструктивной оболочки из чистого кварцевого стекла марки F-300. Диаметры заготовки, фторсиликатной оболочки и сердцевины равны, соответственно, 0.72, 5.7 и 12.6 мм.

Из заготовки при температуре графитового нагревателя 2100°С вытягивали одномодовый ВС диаметром 125 мкм, покрывая его слоем эпоксиакрилатного полимера толщиной 40 мкм. ВС длиной 1 км наматывали на катушку диаметром 160 мм.

Оптические потери, измеренные методом обрыва, показали затухание на длине волны 1,55 равное 0,7 дБ/км. Длина волны отсечки высшей моды, измеренная методом изгиба волокна, ≈1,41 мкм.

Пример 2. Аналогичным по сравнению с примером 1 образом изготовлен образец ВС, отличающийся от предыдущего способа уменьшением в два раза расхода кислорода при осаждении слоев сердцевины, легированной азотом. Соотношение объемных расходов кислорода и тетрахлорида кремния составило 0.05.

Разность ПП сердцевины и оболочки составила 0.01. ПП у фторсиликатной оболочки на 0.0085 меньше, а у сердцевины на 0.0015 выше ПП конструктивной оболочки из чистого кварцевого стекла. Диаметры заготовки, фторсиликатной оболочки и сердцевины равны, соответственно, 0.68, 5.7 и 12.5 мм.

Из заготовки аналогично примеру 1 вытягивали ВС длиной 1 км. Оптические потери на длине волны 1,55 ≈ 0,6 дБ/км. Длина волны отсечки высшей моды ≈1,38 мкм.

Пример 3. Аналогичным по сравнению с примером 1 образом изготовлен образец ВС, отличающийся повышенным в два раза расходом кислорода при осаждении слоев сердцевины, легированной азотом. Соотношение объемных расходов кислорода и тетрахлорида кремния составило 0.2. Количество слоев сердцевины снижено до 3.

Разность ПП сердцевины и оболочки составила 0.0085. ПП у фторсиликатной оболочки на 0.0085 меньше, а у сердцевины на уровне ПП конструктивной оболочки из чистого кварцевого стекла. Диаметры заготовки, фторсиликатной оболочки и сердцевины равны, соответственно, 0.7, 5.8 и 12.5 мм.

Из заготовки аналогично примеру 1 вытягивали ВС длиной 1 км. Оптические потери на длине волны 1,55 ≈ 1.5 дБ/км. Длина волны отсечки высшей моды ≈1,32 мкм.

Повышенный уровень оптических потерь обусловлен вытеканием излучения в конструктивную оболочку, что характерно для ВС W типа с ПП сердцевины, равным ПП оболочки из чистого кварцевого стекла (Долгов И.И., Иванов Г.А., Чаморовский Ю.К., Яковлев М.Я. Радиационно-стойкие одномодовые оптические волокна с кварцевой сердцевиной. - Фотон-экспресс, Наука, 2005, №6, с. 4-10).

Вышеизложенные сведения подтверждают очевидную промышленную применимость предлагаемого способа изготовления ВС для передачи сигналов в системах связи и волоконно-оптических датчиках.

| название | год | авторы | номер документа |

|---|---|---|---|

| MCVD способ изготовления одномодовых световодов с сердцевиной из чистого кварцевого стекла | 2017 |

|

RU2639560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОМОДОВЫХ МАЛОДИСПЕРСИОННЫХ СВЕТОВОДОВ | 2014 |

|

RU2547032C1 |

| Способ изготовления радиационно-стойких волоконных световодов | 2021 |

|

RU2764038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА, ЛЕГИРОВАННОГО ДЕЙТЕРИЕМ | 2014 |

|

RU2546711C1 |

| MCVD СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ОДНОМОДОВЫХ СВЕТОВОДОВ | 2015 |

|

RU2576686C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОМОДОВЫХ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 2009 |

|

RU2396580C1 |

| Светоизлучающий волоконный световод на основе кварцевого стекла | 2017 |

|

RU2677092C1 |

| Способ изготовления фоторефрактивых световодов | 2017 |

|

RU2657323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2362745C2 |

| Способ дозиметрии гамма-излучения | 2020 |

|

RU2755253C1 |

Изобретение относится к модифицированному методу химического парофазного осаждения для изготовления радиационно-стойких волоконных световодов с фторсиликатной оболочкой и сердцевиной из кварцевого стекла, легированного азотом. Исходную парогазовую смесь, содержащую N2, О2 и пары SiCl4, вводят непосредственно в трубку при соотношении в ней объемов кислорода к газообразному тетрахлориду кремния в пределах 0,05-0,1, а в качестве газа-носителя для подачи паров SiCl4 используют азот. Технический результат - упрощение процесса изготовления заготовки. Введение азота в сердцевину приводит к увеличению показателя преломления на 0,0015. 1 з.п. ф-лы, 3 пр.

1. Способ получения волоконных световодов модифицированным методом химического парофазного осаждения, включающий осаждение на внутреннюю поверхность трубки из кварцевого стекла слоев отражающей оболочки фторсиликатного стекла и слоев сердцевины из кварцевого стекла, легированного азотом, в котором при формировании слоев сердцевины используют парогазовую смесь, содержащую тетрахлорид кремния, азот и кислород, отличающийся тем, что парогазовую смесь вводят непосредственно в трубку, при соотношении в ней объемных расходов кислорода к газообразному тетрахлориду кремния в пределах 0,05-0,1.

2. Способ по п.1, в котором азот вводят в трубку после его насыщения парами SiCl4.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ВОЛОКОННЫХ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА, ЛЕГИРОВАННОГО АЗОТОМ | 2013 |

|

RU2537450C1 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ НАРУЖНОЙ ОБОЛОЧКИ НА СТЕРЖЕНЬ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1998 |

|

RU2187474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ВОЛОКОННЫХ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА, ЛЕГИРОВАННОГО АЗОТОМ | 2013 |

|

RU2537450C1 |

| US 6523368 B2, 25.02.2003 | |||

| US 20110259056 A1, 27.10.2011. | |||

Авторы

Даты

2018-10-02—Публикация

2018-01-10—Подача