ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к системе прогностики и удаленного мониторинга (далее СПиУМ) и применяющегося в ней способа для учета остаточных ресурсов компонентов турбоагрегата.

УРОВЕНЬ ТЕХНИКИ

Энергетика является одной из ведущих и наиболее высокоорганизованных отраслей промышленности. В процессе развития энергетики непрерывно повышается экономичность энергетических предприятий, что выражается в снижении затрат на производство и передачу тепловой и электрической энергии. Производство и доставка потребителям электрической энергии характеризуются некоторыми особенностями, отличающими этот технологический процесс от производства и распределения других видов продукции. Во-первых, это непрерывность и высокая скорость производства и транспортирования энергии и, во-вторых, невозможность ее хранения.

Как и в большинстве других отраслей промышленности, повышение эффективности в энергетике достигается двумя путями.

Первый из них связан с совершенствованием вновь выпускаемого оборудования в направлении снижения удельных расходов тепла на единицу выработанной энергии для уменьшения топливной составляющей себестоимости и в направлении снижения удельной стоимости и повышения надежности этого оборудования для уменьшения амортизационных отчислений. Повышение единичной мощности агрегатов и их автоматизация снижают затраты на сооружение и обслуживание.

Для достижения этих целей необходимы систематические научные исследования, направленные на разработку новых и совершенствование существующих технологических процессов, поиски новых материалов и др. Реализация этих мероприятий требует затраты больших средств и сказывается на эффективности эксплуатации лишь вновь сооружаемых электростанций.

Второй путь – рациональная эксплуатация существующих установок, заключающаяся в выборе выгоднейшего состава работающего оборудования, проведении ремонтных и диагностических мероприятий в оптимальные сроки, наиболее оптимальном распределении нагрузки между работающими агрегатами. Рациональная эксплуатация каждого отдельного агрегата заключается в реализации наиболее выгодного в экономическом отношении режима с учетом конкретных особенностей данного агрегата.

Одной из важнейших особенностей энергетического производства является жесткая зависимость режима работы электрических станций от режима потребления электроэнергии. Электропотребление изменяется под влиянием различных факторов: технологические особенности производства, сменности работы, климатических факторов и др. Существенный вклад в неравномерность графиков электропотребления вносит коммунально-бытовой сектор, удельный вес которого в большинстве стран мира неуклонно растет.

На сегодняшний день практически все объекты генерации оборудованы развитыми АСУ ТП (Автоматизированная система управления технологическим процессом). Применяемые АСУ ТП по своей природе не являются инструментами анализа изменений в техническом состоянии, хотя во многом служат для предотвращения наступления аварийного события. Статистика инцидентов и аварий свидетельствует о том, что автономные и встроенные в АСУ ТП системы мониторинга и диагностики энергетического оборудования недостаточно эффективны [1].

Контроль технического состояния основан на сравнении соответствий значений параметров и критериев их пределам и нормам, и параметров с эталонными энергетическими характеристиками. Такие системы функционируют как набор модулей, анализирующих работу различных подсистем объекта мониторинга. Для определения изменений в техническом состоянии и поиска их причин предполагается трудозатратный автоматизированный анализ работы систем мониторинга большим количеством экспертов. Применяемые методы бессильны при недостоверной или неполной информации о пределах и нормах ключевых технологических параметров, критериев, взаимосвязях между параметрами. В большинстве случаев это является причиной несвоевременного выявления зарождения дефектов, их бесконтрольного развития, когда техническое состоянием является «работоспособным» и, как следствие, приводит объект в «неработоспособное» или «предельное» состояние. Мероприятия по техническому обслуживанию осуществляются, как правило, после срабатывания предупредительной или аварийной сигнализаций. Дефекты оборудования определяются после его вскрытия, что приводит к «недоремонтам» вследствие отсутствия необходимых запасных частей и технических решений для устранения проблем.

В настоящее время важно не только определять вид технического состояния, в частности: «работоспособное», «частично работоспособное», «предельное», но и отслеживать изменения в уже определенном (первом и втором) состоянии [2]. Наиболее остро стоит задача контроля изменений в «работоспособном» техническом состоянии оборудования, вызываемых зарождением любого дефекта деталей, узлов и систем из существующего множества, для обнаружения нежелательных тенденций и прогнозирования их развития с целью предотвращения инцидентов и аварий.

На данный момент известно множество решений, реализующих процессы прогностического моделирования поведения объекта мониторинга, для выявления отклонения показателей его технического состояния и прогнозирования выхода из строя тех или иных его узлов.

Известно устройство и способ для контроля технической установки, содержащей множество систем, в частности установки электростанции (патент RU2313815, СИМЕНС АКЦИЕНГЕЗЕЛЛЬШАФТ, 27.12.2007). В данном патенте применяется динамическая обучаемая модель для прогнозирования выхода из строя элементов контролируемого объекта, в частности, энергетической установки. Модель основана на применении нейронных сетей и/или генетических алгоритмов и реализуется за счет использования модуля анализа, который ищет в рабочих параметрах или рабочих и структурных параметрах системы зависимости между рабочими параметрами или рабочими и структурными параметрами посредством методов искусственного интеллекта и интегрирует идентифицированные при этом зависимости в динамическую модель в качестве новых зависимостей и тем самым улучшает ее в отношении повышения точности прогнозирования поведения системы, и посредством этого динамическая модель системы является улучшаемой в отношении повышения точности прогнозирования поведения системы во время эксплуатации системы, причем посредством модуля анализа являются определяемыми выходные данные, которые характеризуют мгновенное и/или будущее поведение в эксплуатации системы.

Недостатком данного решения является использование одной модели, а также принципа нейросети, для которой необходимы как сложные вычислительные мощности, так и постоянное обучение, обусловленное сложной моделью прогностики, что не позволяет быстро и точно определить возможное будущее нарушение работы объекта контроля и оценки остаточного ресурса.

Известна система онлайн контроля за технологическим процессом на основании многомерного анализа (патент US8014880, Fisher-Rosemount Systems Inc., 06.09.2011), которая выполняет анализ состояния объекта на основании многовариантной модели, построенной на базе тренировочного набора данных, получаемого от набора датчиков, и реализует построение ряда моделей текущего состояния работы оборудования и моделей нормального состояния оборудования для их дальнейшего сравнения.

Недостатком данного решения является отсутствие обновления модели в зависимости от режима работы объекта контроля и обновления моделей прогнозирования работы объекта контроля на основании фильтрации эталонной выборки, строящейся на показателях, поступающих от объекта контроля, а также отсутствует возможность оценки остаточного ресурса.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Оценка остаточного ресурса турбоагрегата и его компонентов – одна из практических задач, решаемых организацией контроля технического состояния энергетического оборудования с помощью СПиУМ.

Возможность прогнозирования величины остаточного ресурса обеспечивается одновременным выполнением следующих условий:

• известны параметры, определяющие техническое состояние объекта мониторинга;

• известны критерии предельного состояния объекта и его составных частей;

• реализована возможность непрерывного контроля параметров объекта мониторинга;

• обеспечена возможность периодического контроля состояния объекта и его составных частей путем инспекций, ревизий и осмотров.

Задачей изобретения является создание новой системы и реализуемого в ней способа для удаленного мониторинга и прогнозирования остаточных ресурсов компонентов турбоагрегата, что позволит на ранней стадии выявлять изменения в техническом состоянии объектов и прогнозировать выход их строя, как критически важных элементов объекта контроля, так и всего объекта в целом.

Техническим результатом является повышение точности прогнозирования остаточных ресурсов компонентов турбоагрегата, за счет чего минимизируется время остановов, а следовательно – выработается максимально возможное количество электроэнергии и сократиться время на ремонт.

Заявленный результат достигается с помощью реализации способа для удаленного мониторинга и прогнозирования остаточных ресурсов компонентов турбоагрегата, заключающийся в выполнении этапов, на которых:

- получают данные, характеризующие параметры исправного состояния турбоагрегата и его компонентов;

- рассчитывают параметры предельного состояния турбоагрегата и его составляющих компонентов методом регрессионного анализа;

- формируют на основании полученных данных параметров эталонные параметры показателей работы турбоагрегата и его компонентов;

- создают математическую модель объекта на основе сформированных эталонных параметров работы исправного объекта;

- получают аналитическую информацию, характеризующую непрерывно измеряемые технические параметры состояния турбоагрегата и его компонентов во время эксплуатации, данные параметры включают в себя значения эквивалентных часов наработки, а также информацию о числе пусков оборудования;

- получают информацию о периодических данных, характеризующих информацию о производимых с турбоагрегатом действиях обслуживающим персоналом и информацию о результатах периодического осмотра оборудования;

- сравнивают полученную информацию турбоагрегата и его компонентов с математической моделью объекта и на основе этого сравнения прогнозируют допустимый остаточный ресурс оборудования до момента, когда необходим останов для устранения дефектов;

- автоматически определяют причину и конкретное место возникновения деградации.

В частном варианте осуществления мониторинг и прогнозирование режима работы осуществляется в онлайн или офлайн режиме.

В другом частном варианте осуществляют ведение статистики замен плиток камеры сгорания (левой и правой).

В другом частном варианте осуществляют учет остаточного ресурса днища пламенной трубы по эквивалентным часам эксплуатации.

В другом частном варианте осуществляют учет остаточного ресурса внутреннего корпуса камеры сгорания по эквивалентным часам эксплуатации.

В другом частном варианте осуществляют учет остаточного ресурса смесителя камеры сгорания.

В другом частном варианте осуществляют учет остаточного ресурса лопаток направляющего аппарата турбины по эквивалентным часам эксплуатации.

В другом частном варианте осуществляют учет остаточного ресурса лопаток рабочего аппарата турбины по эквивалентным часам эксплуатации.

Заявленный технический результат достигается также за счет системы удаленного мониторинга и прогнозирования остаточных ресурсов компонентов турбоагрегата, содержащая группу датчиков, связанных с объектом контроля, а именно турбоагрегатом, и передающих информацию о технологических параметрах турбоагрегата и его составляющих узлов и деталей на первичные контроллеры, которые связаны с основным сервером АСУ ТП объекта контроля, предназначенным для накопления получаемых с контроллеров данных и последующей передачи упомянутых данных в зону нижнего уровня системы удаленного мониторинга, содержащей, по меньшей мере, сервер нижнего уровня системы удаленного мониторинга, из которой посредством сети передачи данных, данные технологических параметров турбоагрегата и его составляющих узлов и деталей передаются в зону верхнего уровня системы удаленного мониторинга, которая содержит сервер верхнего уровня, выполненный с возможностью выполнения способа для удаленного мониторинга и прогнозирования остаточных ресурсов компонентов турбоагрегата, описанному выше.

В другом частном варианте осуществления заявленной системы сеть передачи данных представляет собой сеть Интернет.

В другом частном варианте осуществления заявленной системы передача информации посредством сети Интернет осуществляется через защищенный канал передачи данных.

В другом частном варианте осуществления заявленной системы что сервер верхнего уровня выполнен с возможностью передачи информации о состоянии объекта контроля на удаленные устройства пользователей.

В другом частном варианте осуществления заявленной системы передача данных на удаленные устройства пользователей осуществляется с помощью проводного и/или беспроводного типа связи.

В другом частном варианте осуществления заявленной системы проводной тип связи представляет собой ЛВC Ethernet типа.

В другом частном варианте осуществления заявленной системы беспроводной тип связи выбирается из группы: Wi-Fi, GSM, WiMax или MMDS (Multichannel Multipoint Distribution System).

В другом частном варианте осуществления заявленной системы данные о состоянии объекта контроля передаются с помощью сообщений электронной почты и/или SMS-сообщений и/или PUSH-уведомлений на удаленные устройства пользователей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

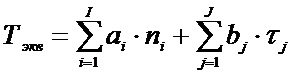

Фиг. 1 иллюстрирует архитектуру СПиУМ.

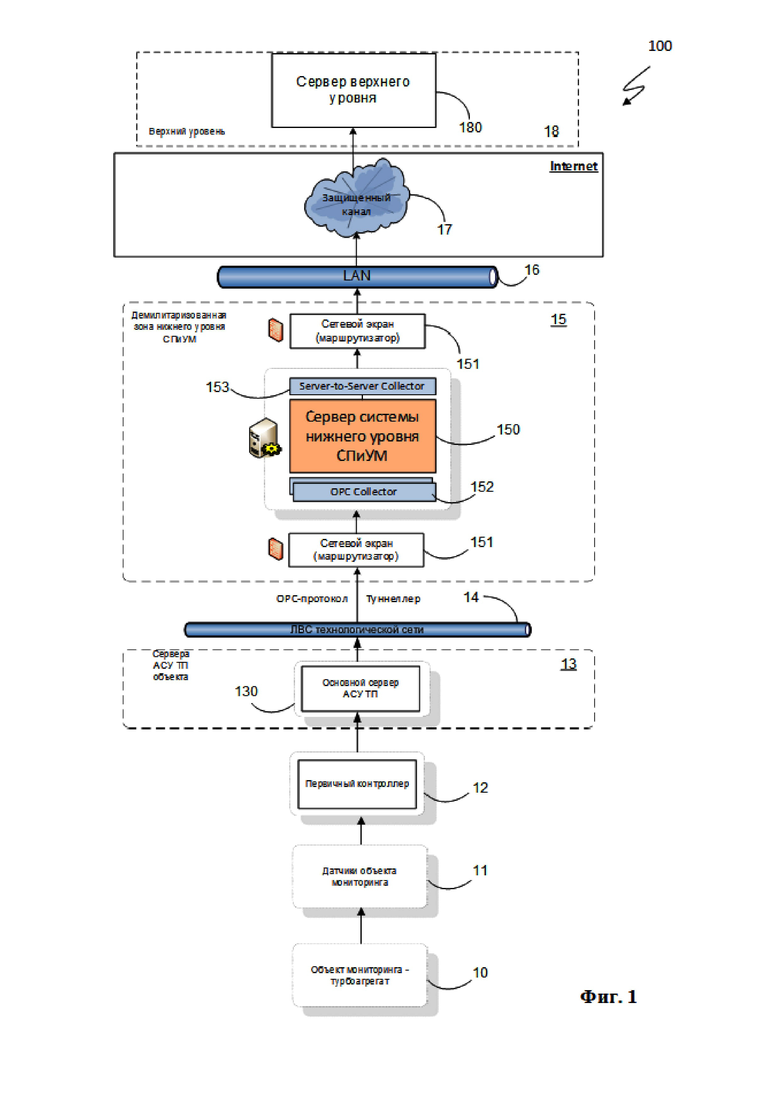

Фиг. 2 иллюстрирует основные этапы выполнения заявленного способа.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На Фиг.1 представлена общая архитектура заявленного решения, в частности, СПиУМ (100). СПиУМ (100) состоит из систем нижнего (15) и верхнего (18) уровней. Оба уровня реализованы на серверах (150, 180), выполняющих специальные функции. Задачей сервера нижнего уровня (150) является сбор, первичная обработка, буферизация и обеспечение передачи данных на сервер верхнего уровня (180), задача которого - решение аналитических задач, связанных с осуществлением контроля и прогностики технического состояния турбоагрегата (объекта мониторинга) (10).

Процесс сбора и передачи данных реализован на основе двух серверной схемы. Процесс получения данных начинается на нижнем уровне, уровне турбоагрегата (объекта мониторинга) (10), где осуществляется запись значений эксплуатационных параметров с помощью датчиков (11), которыми оснащена энергетическая установка с газовыми, паровыми турбинами и гидротурбинами (объект мониторинга 10). Показания с датчиков (11), а именно значения эквивалентных часов наработки и информация о числе пусков оборудования, а также информация о значениях температуры, давления, расхода, мощности, виброперемещения и виброскорости, силы тока и напряжения, частоты и скорости вращения направляются в первичные контроллеры (12), откуда затем передаются на основной сервер АСУ ТП (130).

Сервер системы нижнего уровня (150) СПиУМ (100) устанавливается в собственном шкафу в специализированном помещении серверной, в непосредственной близости от имеющихся серверов АСУ ТП объекта (13). Передача данных с технологической сети (14), образованной с помощью одного или нескольких серверов АСУ ТП (130), осуществляется на сервер нижнего уровня СПиУМ (150). Передача данных на сервер нижнего уровня (150) может осуществляться с использованием протокола ОРС (OLE for Process Control) и технологии ОРС туннелирования.

Зона нижнего уровня СПиУМ (15) может быть выполнена в виде демилитаризованной зоны, организованной с помощью сетевых экранов (151), которые осуществляют прием данных от сервера АСУ ТП (130) и передачу данных в зону верхнего уровня (18). Такая схема изолирует работу АСУ ТП объекта (130) и системы нижнего уровня (15), а также обеспечивает сохранность получаемых данных при возникновении внештатных ситуаций.

Данные показателей технологического состояния, получаемые от датчиков (11) турбоагрегата (10) передаются в единый архив сервера верхнего уровня СПиУМ (180). Передача данных на сервер верхнего уровня (180) осуществляется с помощью ЛВС, например, глобальной сети Интернет. Для передачи данной информации может использоваться защищенный канал передачи данных ЛВС, который обеспечивает передачу данных в режиме реального времени без потери качества, используя процедуру синхронизации серверов (150, 180) нижнего (15) и верхнего уровней (18). Кроме того, получение данных в полном объеме на сервере верхнего уровня (180) обеспечивает возможность подробного анализа технического состояния объекта специалистами, работающими с системой верхнего уровня (18), что дает возможность контролировать техническое состояние турбоагрегата и его компонентов (10) силами этих специалистов.

Сервер верхнего уровня (180) настроен на аналитическую обработку данных в режиме онлайн, автоматически осуществляемую математической моделью объекта на основе сформированных эталонных параметров работы исправного объекта.

Согласно Фиг. 2 показан способ (200), который выполняется на упомянутом сервере верхнего уровня (180), с помощью которого реализуется мониторинг и анализ технического состояния турбоагрегата и его компонентов (10).

На этапе (201) сервер верхнего уровня (180) получает данные, характеризующие показатели технологического состояния компонентов турбоагрегата (10) согласно показаниям, полученными с датчиков (11).

На этапе (202) рассчитывают параметры предельного состояния турбоагрегата и его составляющих компонентов методом регрессионного анализа.

Далее на этапе (203) формируют на основании полученных данных параметров эталонные параметры показателей работы турбоагрегата и его компонентов. Далее на этапе (204) создают математическую модель объекта на основе сформированных эталонных параметров работы исправного объекта.

На этапе (205) получают аналитическую информацию, характеризующую непрерывно измеряемые технические параметры состояния турбоагрегата и его компонентов во время эксплуатации, данные параметры включают в себя значения эквивалентных часов наработки, а также информацию о числе пусков оборудования. Получают информацию о периодических данных, характеризующих информацию о производимых с турбоагрегатом действиях обслуживающим персоналом и информацию о результатах периодического осмотра оборудования (этап 206).

На этапе (207) сравнивают полученную информацию турбоагрегата и его компонентов с математической моделью объекта и на основе этого сравнения прогнозируют допустимый остаточный ресурс оборудования до момента, когда необходим останов для устранения дефектов.

На этапе (208) осуществляют анализ полученной информации и автоматически определяют причину и конкретное место возникновения деградации.

СПиУМ, автоматически на ранней стадии прогнозирует допустимый остаточный ресурс оборудования до момента, когда необходим останов для устранения дефектов.

Методика оценки остаточного ресурса компонентов турбоагрегата основана на эквивалентных часах эксплуатации (или наработке), числе пусков (эти параметры поступают непрерывным потоком из АСУ ТП), а также некоторых других параметрах, получаемых периодически при проведении инспекций.

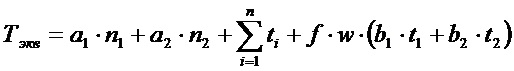

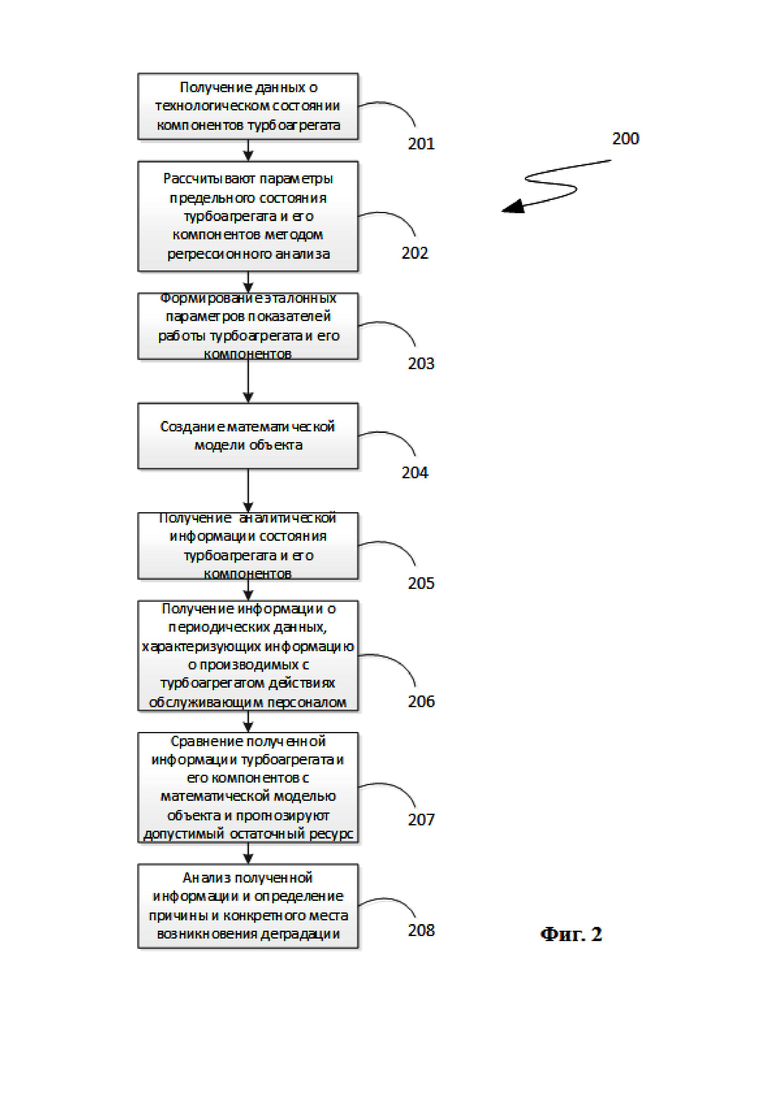

Международным [3] и национальным [4] стандартами установлена общая формула для определения числа эквивалентных часов работы следующего вида:

где a1 - коэффициент для каждого пуска;

n1 - число пусков;

n2 - число аварийных пусков;

n - число резких изменений температуры;

ti - эквивалентное время работы для резкого изменения температуры, например, вследствие ступенчатого изменения нагрузки или отключений;

f - коэффициент для загрязненных, неоговоренных или неустановленных видов топлива;

w - коэффициент для инжекции пара или воды;

b1 - коэффициент для режима базовой нагрузки;

t1 - время эксплуатации на уровне, не превышающем базовую нагрузку;

b2 - коэффициент для режима пиковой нагрузки;

t2 - время эксплуатации между базовой и пиковой нагрузками.

Также данными стандартами предусматривается возможность использования других коэффициентов.

Для решения задачи оптимального планирования режимов работы газотурбинной станции можно ограничиться рассмотрением лишь тех составляющих в формуле (1), которые зависят от режима работы. К таковым следует отнести составляющие учитывающие пуски и изменения нагрузки турбоагрегата, а также коэффициенты для режимов работы при различном уровне мощности. А слагаемые, учитывающие аварийные пуски, резкие изменения температуры, использование различных видов топлива и инжекцию пара следует исключить из рассмотрения. С учетом изложенного выше, модернизируя формулу (1), можно записать следующее выражение для числа часов эквивалентной наработки:

где ai - коэффициент для пуска или изменения нагрузки;

ni - число пусков или изменений нагрузки;

I - общее число пусков и изменений нагрузки;

bj - коэффициент, учитывающий работу турбоагрегата на j-м режиме;

J - общее число режимов работы турбоагрегата за расчетный период.

Остаточный ресурс оценивается на основании информации, получаемой по непрерывным измерениям технологических параметров объекта мониторинга, а также информации, полученной в результате регламентных работ сервисного обслуживания и ремонта, и информация обслуживающего турбоагрегат персонала о производимых с ним действиях и результатах периодического осмотра оборудования.

Наиболее важным аспектом СПиУМ (100) является полная автоматизация определения изменений в техническом состоянии и перечня главных параметров, вносящих наибольший вклад в работу турбоагрегата (10), ранжированных по весам, что позволяет исключить субъективный фактор как в режиме онлайн, так и в режиме офлайн при расследовании инцидентов и аварий на основе предоставляемых архивных данных.

Работа турбоагрегата связана с происходящими в нем процессами в различных масштабах времени и с различным уровнем значимости для безопасной работы турбоагрегата.

Оценка остаточного ресурса компонентов горячего тракта турбоагрегата определена в части 13 компонентов, для которых регламентируется контроль остаточного ресурса по эквивалентным часам эксплуатации, количеству пусков турбины и выполняется в СПиУМ автоматически. Остаточный ресурс автоматизировано корректируется с учётом несигнальной информации о ремонтах, заменах, обследованиях, промывках. Дополнительно в режимах онлайн и офлайн выполняется регрессионный анализ технологических параметров, определяющих техническое состояние элементов горячего тракта.

Остаточный ресурс и необходимость замены прочих компонентов оценивается на основании осмотров и инспекций, а также оценки технического состояния турбины по результатам мониторинга ее технологических параметров с использованием физического и эмпирического (многомерного статистического) моделирования.

Важнейшим достоинством СПиУМ является получение дополнительных знаний об объекте мониторинга и постоянное улучшение на этой основе критериев определения технического состояния объекта, а также возможность применения этих критериев для всех парки турбоагрегатов.

СПиУМ выполняет:

Учёт остаточного ресурса элементов горячего тракта

• Автоматический по эквивалентным часам эксплуатации

• Автоматизированный с учётом несигнальной информации о ремонтах, заменах, обследованиях, промывках

• В режиме онлайн и офлайн методами регрессионного анализа технологических параметров, определяющих техническое состояние элементов горячего тракта.

Оценку остаточного ресурса прочих компонентов

• В режиме онлайн и офлайн методами регрессионного анализа технологических параметров, по которым срабатывает защита.

В случае отсутствия регрессии параметров

• при понижении ТЭП ГТУ СПиУМ рекомендует проведение ремонтно-восстановительных работ по элементам горячего тракта

• при отсутствии деградации ТЭП ГТУ СПиУМ рекомендует увеличение межремонтного интервала.

Ниже приведен классификатор основных компонентов турбоагрегата, для которых оценка ресурса по эквивалентным часам эксплуатации и дополнительным параметрам.

Верхние узлы классификатора включают в себя следующие уровни:

• Энергокомпания или филиал энергокомпании.

• Участок или цех.

• Агрегат.

• Дерево узлов и деталей.

Последний уровень имеет неоднородную структуру и его терминальные узлы обладают различными наборами атрибутов.

Дерево узлов и деталей:

Компрессор

Направляющий аппарат

Ступень1

…

Ступень20

Рабочий аппарат

Ступень1

…

Ступень20

Камера сгорания (КС) левая

Плитки

Плитка1

…

Плитка 432

Днище пламенной трубы

Внутренний корпус КС

Смеситель

Камера сгорания (КС) правая

Плитки

Плитка1

…

Плитка 432

Днище пламенной трубы

Внутренний корпус КС

Смеситель

Турбина

Направляющий аппарат

Ступень1

…

Ступень4

Рабочий аппарат

Ступень1

…

Ступень4

Каждый тип терминального узла Дерева узлов и деталей обладает своим набором атрибутов, используемых для оценки его остаточного ресурса. Для каждого типа также используется свой алгоритм расчета остаточного ресурса, а также свой набор установочной и ремонтной документации, содержащую существенную для оценки остаточного ресурса информацию (результаты осмотра плиток камеры сгорания, замеры геометрических параметров и пр.), получаемую при выполнении регламентных работ сервисного обслуживания.

Для всех основных компонентов (терминальных узлов классификатора), кроме плиток камеры сгорания, важнейшим показателем технического состояния является параметр -эквивалентные часы наработки (ЭЧ), поэтому одно из их свойств – ЭЧ турбоагрегата на момент установки или выполнения ремонта, а также значение ЭЧ устанавливаемого компонента, если он уже ранее эксплуатировался.

Для 1-й ступени рабочего аппарата турбины учитывается также параметр - число пусков, поэтому в число существенных свойств этой ступени входят число пусков турбины на момент установки 1-й ступени и, если 1-я ступень уже использовалась, часы ее наработки.

Из всех перечисленных в классификаторе терминальных узлов выпадают плитки камеры сгорания. Их остаточный ресурс не зависит от часов наработки и определяется только во время инспекций по состоянию каждой плитки.

Каждая ступень компрессора учитывается при расчете остаточного ресурса и заменяется как единое целое. Учитываются эквивалентные часы эксплуатации.

Учет остаточного ресурса и замена осуществляются также, как и ступень направляющего аппарата.

Замена плиток камеры сгорания (левой и правой) осуществляется по результатам малой инспекции. Ведется учет каждой отдельной плитки с фиксацией замененных. Локализация каждой плитки определяется номерами ряда и столбца плиток. Для каждой плитки фиксируется также время ее установки.

Ведение статистики замен плиток позволит прогнозировать количество заменяемых в каждой инспекции.

Учет остаточного ресурса днища пламенной трубы ведется по эквивалентным часам эксплуатации. Есть нормативы на ремонт днища и на замену.

Учет остаточного ресурса внутреннего корпуса камеры сгорания ведется по эквивалентным часам эксплуатации. Введены нормативы интервалов ремонтов, замен и рекомендованной регенеративной термообработки.

Учет остаточного ресурса смесителя камеры сгорания аналогичен учету остаточного ресурса внутреннего корпуса камеры сгорания.

Учет остаточного ресурса лопаток направляющего аппарата турбины ведется по эквивалентным часам эксплуатации. Нормируются интервалы между ремонтами и между заменами. Учет ресурса каждой лопатки ведется для всей отдельной ступени как единого узла.

Учет остаточного ресурса лопаток рабочего аппарата турбины ведется по эквивалентным часам эксплуатации. Нормируются интервалы между ремонтами и между заменами. Учет ведется для отдельных ступеней как единого целого. Для 1-й ступени также учитывается число пусков. После 1250 пусков производится замена рабочих лопаток 1-й ступени.

Сводка критериев учета остаточного ресурса приведена в Таблице 1.

Приведенные в таблице эквивалентные часы эксплуатации рекомендованы производителем турбин ГТЭ-160 при ее эксплуатации.

Некоторые критерии оценки технического состояния турбоагрегата характеризуют его состояние в целом, не указывая явно на причины возникающих проблем. Выявление причин постепенного ухудшения работы турбоагрегата производится в результате дополнительного анализа данных. К такого рода критериям, например, относятся уровни среднеквадратичного значения (СКЗ) виброскоростей подшипниковых опор или максимальная мощность турбины. Проблемы могут быть связаны как с дефектами самих подшипников, так и с дефектами других компонентов турбоагрегата.

Хотя причины ухудшения работы по данным показателям не выявлены, средствами статистической обработки можно получить оценку времени достижения критериального уровня (например, по СКЗ в подшипнике).

Далее перечислены технологические параметры турбоагрегата, которые можно использовать для оценки сроков деградации оборудования (сроков достижения критического значения):

• Активная мощность

• Скорость вращения

• Суммарные эквивалентные часы

• Количество пусков

• Корректированная температура на выходе из ГТ

• Положение ВНА

• Температура на входе в компрессор

• Разрежение перед компрессором

• Температура на выходе из компрессора

• Давление на выходе из компрессора

• Перепад давлений на левой камере сгорания

• Перепад давления на правой камере сгорания

• Пульсация на ПКС

• Пульсация на ЛКС

• Температура на выходе из ГТ (1-6)

• Температура перед котлом (1-6)

• Температура масла на сливе из подшипника генератора перед

• Температура масла на сливе из подшипника генератора зад

• Температура масла перед подшипниками

• Давление масла перед подшипниками

• Давление газа

• Положение РК газа

• Вибрация СКЗ подшипника турбины вертикально

• Вибрация СКЗ подшипника турбины поперечно

• Вибрация СКЗ подшипника компрессора вертикально

• Вибрация СКЗ подшипника компрессора поперечно

• Вибрация СКЗ подшипника генератора зад вертикально

• Вибрация СКЗ подшипника генератора зад поперечно

• Вибрация СКЗ подшипника генератора зад осевая

• Вибрация СКЗ подшипника генератора перед вертикально

• Вибрация СКЗ подшипника генератора перед поперечно

• Вибрация СКЗ подшипника генератора перед осевая

• Вибрация вала у подшипника турбины

• Вибрация вала у подшипника компрессора

• Вибрация вала у подшипника генератора зад

• Вибрация вала у подшипника генератора перед

• Температура баббита подшипника турбины

• Температура баббита опорного подшипника компрессора

• Температура рабочих колодок упорного подшипника

• Температура установочных колодок упорного подшипника

• Температура баббита подшипника генератора зад

• Температура баббита подшипника генератора перед

Поведение объекта турбоагрегата при различных нагрузках может существенно различаться, поэтому для моделирования его поведения строится не единственная модель, а набор моделей, соответствующих различным режимам работы. Переключение между моделями режимов производится при онлайн моделировании автоматически в соответствии с условиями смены режима турбоагрегата (10). В СПиУМ (100) созданы онлайн модели для следующих режимов работы:

• Режим номинальной нагрузки

• Режим средней нагрузки

• Режим низкой нагрузки

• Режим повышения нагрузки

• Режим снижения нагрузки

• Режим пуска

• Режим выбега

• Холостой ход

• Режим валоповорота

Для параметров, имеющих предельные значения, например, для СКЗ вибраций, регрессионный анализ позволяет оценить сроки достижения предельных значений. Регрессия рассчитывается с фильтрацией по режиму работы турбоагрегата

По полученным результатам создаются уведомления для эксплуатирующих турбоагрегат специалистов и для служб сервиса, а также регулярно формируются отчеты о техническом состоянии за требуемые периоды эксплуатации.

Передача необходимой информации, в частности, при получении сигналов при отклонении работы компонентов турбоагрегата (10) может выполняться по общеизвестным проводным и беспроводным типам связи, например: ЛВC Ethernet типа (LAN сеть), Wi-Fi, GSM, WiMax или MMDS (Multichannel Multipoint Distribution System) и т.п.

Информация от системы верхнего уровня (18) СПиУМ (100) может передавать на различные удаленные компьютерные устройства, например, АРМ, выполненные на базе компьютеров типа IBM PC, или мобильные устройства пользователей системы, например, смартфоны, планшеты или ноутбуки, получающие данные от сервера верхнего уровня (180) с помощью сообщений электронной почты и/или SMS-сообщений и/или PUSH-уведомлений.

Контроль компонентов турбоагрегата (10) может выполняться через стандартный веб-браузер и портал в сети Интернет, предназначенный для отображения параметров состояния компонентов турбоагрегата (10). Также, возможно оперативное контролирование компонентов турбоагрегата (10) с помощью специального программного приложения, устанавливаемого на устройства пользователей.

Уведомление о наступлении предельного состояния турбоагрегата или необходимости проверки каких-либо компонентов турбоагрегата (10), которые в будущем могут привести к предельному состоянию или деградации, может направляться на устройства до тех пор, пока сервер (180) в ответ на рассылаемые уведомления не получит сообщение о том, что уведомление было просмотрено пользователем. Данная функция может быть реализована с помощью посылки электронных сообщений с заданным промежутком времени или с помощью специализированного приложения или веб-портала, которое в ответ на идентификацию пользователя, связанного с системой уведомления сервера верхнего уровня (180), анализирует статус получения упомянутым пользователем упомянутого уведомления. Статус может быть привязан к изменению состояния параметра уведомления на сервере, который может представлять собой запись в базе данных отметки о получении ответного сообщения от устройства пользователя.

Представленное описание заявленного изобретения раскрывает предпочтительные варианты исполнения заявленного решения и не должно трактоваться как ограничивающее иные, частные варианты реализации, не выходящие за рамки испрашиваемого объема правовой охраны, которые должны быть понятны для специалиста в данной области техники.

Источники информации

1. Кудрявый В.В. Системное разрушение системы // Первое отраслевое электронное СМИ RusCable.Ru, эд. №ФС77-28662. 08.03.2016.

2. Аракелян Э.К., Крохин Г.Д., Мухин В.С. Концепция «мягкого» регулирования и технического обслуживания энергоустановок ТЭС на основе интеллектуальной диагностики // Вестник Московского энергетического института. 2008. № 1. С. 14-20.

3. ISO 3977-9:1999 Gas turbines - Procurement-Part : Reliability, Availability, Maintainability and Safety. - Geneva: ISO, 1999.

4. ГОСТ Р 52527-2006 Установки газотурбинные. Надежность, готовность, эксплуатационная технологичность и безопасность. - М.: Стандартинформ, 2006.

Группа изобретений относится к компьютерно-реализованному способу и системе для удаленного мониторинга и прогнозирования остаточных ресурсов компонентов турбоагрегата. Способ заключается в выполнении следующих этапов. Получение данных, характеризующих параметры исправного состояния турбоагрегата и его компонентов. Расчет параметров предельного состояния турбоагрегата и его составляющих компонентов методом регрессионного анализа. Формирование на основании полученных данных параметров эталонных параметров показателей работы турбоагрегата и его компонентов. Создание математической модели объекта на основе сформированных эталонных параметров работы исправного объекта. Получение аналитической информации, характеризующей непрерывно измеряемые технические параметры состояния турбоагрегата и его компонентов во время эксплуатации. Данные параметры включают в себя значения эквивалентных часов наработки, а также информацию о числе пусков оборудования. Получение информации о периодических данных, характеризующих информацию о производимых с турбоагрегатом действиях обслуживающим персоналом и информацию о результатах периодического осмотра оборудования. Сравнение полученной информации турбоагрегата и его компонентов с математической моделью объекта и на основе этого сравнения прогнозирование допустимого остаточного ресурса оборудования до момента, когда необходим останов для устранения дефектов. Достигается прогнозирование остаточного ресурса компонентов турбоагрегата. 2 н. и 21 з.п. ф-лы, 2 ил., 1 табл.

1. Компьютерно-реализованный способ для удаленного мониторинга и прогнозирования остаточных ресурсов компонентов турбоагрегата, заключающийся в выполнении этапов, на которых:

- получают данные, характеризующие параметры исправного состояния турбоагрегата и его компонентов;

- рассчитывают параметры предельного состояния турбоагрегата и его составляющих компонентов методом регрессионного анализа;

- формируют на основании полученных данных параметров эталонные параметры показателей работы турбоагрегата и его компонентов;

- создают математическую модель объекта на основе сформированных эталонных параметров работы исправного объекта;

- получают аналитическую информацию, характеризующую непрерывно измеряемые технические параметры состояния турбоагрегата и его компонентов во время эксплуатации, данные параметры включают в себя значения эквивалентных часов наработки, а также информацию о числе пусков оборудования;

- получают информацию о периодических данных, характеризующих информацию о производимых с турбоагрегатом действиях обслуживающим персоналом и информацию о результатах периодического осмотра оборудования;

- сравнивают полученную информацию турбоагрегата и его компонентов с математической моделью объекта и на основе этого сравнения прогнозируют допустимый остаточный ресурс оборудования до момента, когда необходим останов для устранения дефектов;

- автоматически определяют причину и конкретное место возникновения деградации.

2. Способ по п.1, характеризующийся тем, что мониторинг и прогнозирование режима работы осуществляется в онлайн или офлайн режиме.

3. Способ по п.1, характеризующийся тем, что осуществляют ведение статистики замен плиток камеры сгорания (левой и правой).

4. Способ по п.1, характеризующийся тем, что осуществляют учет остаточного ресурса днища пламенной трубы по эквивалентным часам эксплуатации.

5. Способ по п.1, характеризующийся тем, что осуществляют учет остаточного ресурса внутреннего корпуса камеры сгорания по эквивалентным часам эксплуатации.

6. Способ по п.1, характеризующийся тем, что осуществляют учет остаточного ресурса смесителя камеры сгорания.

7. Способ по п.1, характеризующийся тем, что осуществляют учет остаточного ресурса лопаток направляющего аппарата турбины по эквивалентным часам эксплуатации.

8. Способ по п.1, характеризующийся тем, что осуществляют учет остаточного ресурса лопаток рабочего аппарата турбины по эквивалентным часам эксплуатации.

9. Система удаленного мониторинга и прогнозирования остаточных ресурсов компонентов турбоагрегата, содержащая группу датчиков, связанных с объектом контроля, а именно турбоагрегатом, и передающих информацию о технологических параметрах турбоагрегата и его составляющих узлов и деталей на первичные контроллеры, которые связаны с основным сервером АСУ ТП объекта контроля, предназначенным для накопления получаемых с контроллеров данных и последующей передачи упомянутых данных в зону нижнего уровня системы удаленного мониторинга, содержащей, по меньшей мере, сервер нижнего уровня системы удаленного мониторинга, из которой посредством сети передачи данных данные технологических параметров турбоагрегата и его составляющих узлов и деталей передаются в зону верхнего уровня системы удаленного мониторинга, которая содержит сервер верхнего уровня, выполненный с возможностью выполнения способа для удаленного мониторинга и прогнозирования остаточных ресурсов компонентов турбоагрегата по любому из пп.1-8.

10. Система по п.9, характеризующаяся тем, что мониторинг и прогнозирование режима работы осуществляется в онлайн или офлайн режиме.

11. Система по п.9, характеризующаяся тем, что осуществляют ведение статистики замен плиток камеры сгорания (левой и правой).

12. Система по п.9, характеризующаяся тем, что осуществляют учет остаточного ресурса днища пламенной трубы по эквивалентным часам эксплуатации.

13. Система по п.9, характеризующаяся тем, что осуществляют учет остаточного ресурса внутреннего корпуса камеры сгорания по эквивалентным часам эксплуатации.

14. Система по п.9, характеризующаяся тем, что осуществляют учет остаточного ресурса смесителя камеры сгорания.

15. Система по п.9, характеризующаяся тем, что осуществляют учет остаточного ресурса лопаток направляющего аппарата турбины по эквивалентным часам эксплуатации.

16. Система по п.9, характеризующаяся тем, что осуществляют учет остаточного ресурса лопаток рабочего аппарата турбины по эквивалентным часам эксплуатации.

17. Система по п.9, характеризующаяся тем, что сеть передачи данных представляет собой сеть Интернет.

18. Система по п.17, характеризующаяся тем, что передача информации посредством сети Интернет осуществляется через защищенный канал передачи данных.

19. Система по п.9, характеризующаяся тем, что сервер верхнего уровня выполнен с возможностью передачи информации о состоянии объекта контроля на удаленные устройства пользователей.

20. Система по п.19, характеризующаяся тем, что передача данных на удаленные устройства пользователей осуществляется с помощью проводного и/или беспроводного типа связи.

21. Система по п.20, характеризующаяся тем, что проводной тип связи представляет собой ЛВC Ethernet типа.

22. Система по п.20, характеризующаяся тем, что беспроводной тип связи выбирается из группы: Wi-Fi, GSM, WiMax или MMDS (Multichannel Multipoint Distribution System).

23. Система по п.20, характеризующаяся тем, что данные о состоянии объекта контроля передаются с помощью сообщений электронной почты, и/или SMS-сообщений, и/или PUSH-уведомлений на удаленные устройства пользователей.

| Токарный резец | 1924 |

|

SU2016A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ И РЕСУРСА ИЗОЛЯЦИОННОЙ СИСТЕМЫ ЭЛЕКТРООБОРУДОВАНИЯ | 2012 |

|

RU2491561C1 |

| СПОСОБ МОНИТОРИНГА НАГРУЗОК И НАКОПЛЕННОЙ УСТАЛОСТНОЙ ПОВРЕЖДАЕМОСТИ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ САМОЛЕТА | 2015 |

|

RU2599108C1 |

Авторы

Даты

2018-10-09—Публикация

2017-11-09—Подача