ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области обеспечения надежности и безопасности объектов повышенной опасности, а именно - к способу оценки и прогнозирования ресурса гидроагрегатов.

Настоящее изобретение может найти применение при разработке и реализации системы долгосрочного прогнозирования технического состояния и ресурса гидроагрегата, включающей способ определения индивидуального исчерпанного ресурса функциональных узлов агрегата в зависимости от продолжительности фактической наработки на каждом эксплуатационном режиме и индивидуального остаточного ресурса от момента проведения оценки ресурса до достижения предельного состояния гидроагрегата при различных прогнозируемых сценариях использования оборудования.

УРОВЕНЬ ТЕХНИКИ

На сегодняшний день одним из основных факторов, снижающих надежность эксплуатации и ускоряющих процесс исчерпания ресурса гидроагрегата, является их использование в пиковых и полупиковых режимах в целях обеспечения стабильности энергетических систем с учетом неравномерности графиков электропотребления. Это приводит к значительному отличию фактических режимов работы гидроагрегата от проектных параметров, предполагающих их использование преимущественно в базовом режиме вблизи точки оптимума по КПД. Фактические режимы эксплуатации гидроагрегата характеризуются большим количеством пусков-остановов, превышающим проектные значения в несколько раз, их использованием во всем диапазоне мощностей, включая длительную работу на режимах холостого хода, малой, средней и повышенной мощностей, а также частой сменой режимных параметров с набором и сбросом нагрузки. В результате узлы и элементы гидроагрегата подвергаются непроектным динамическим нагрузкам, превышающим проектные значения по амплитуде и длительности воздействия, что приводит к преждевременному появлению и ускоренному развитию эксплуатационных дефектов усталостного происхождения. Для обеспечения надежности и безопасности ГЭС, как объекта повышенной опасности, предотвращения инцидентов и аварий, связанных с исчерпанием ресурса отдельными компонентами гидроагрегата, а также в целях управления ресурсом гидроагрегата и планирования сроков и объемов требуемого технического воздействия (ремонт, замена, модернизация, реконструкция, изменение режимных параметров) необходим тщательный учет на остаточный ресурс влияния фактических режимов его эксплуатации.

Для практических целей сегодня нужно не только пассивно отслеживать возможные ухудшения технического состояния компонентов гидроагрегата и снижение его ресурсных характеристик, но и иметь возможность прогнозировать ресурс агрегата в зависимости от предполагаемых режимов эксплуатации, особенно в условиях отсутствия статистических данных по истории эксплуатации аналогичных агрегатов, в долгосрочной перспективе оценивать необходимость замены исчерпавших ресурс узлов, в том числе тех, изменение технического состояния которых не сопровождается видимыми отклонениями контролируемых существующей системой диагностики параметров и, соответственно, не может быть выявлено на ранних стадиях развития повреждений, а также активно управлять ресурсом оборудования за счет выбора сценариев использования гидроагрегата как в отдельности, так и в условиях работы в энергетической сети.

При этом важно иметь ввиду, что оснащение гидроагрегата любыми дополнительными измерительными и/или диагностическими системами, кроме предусмотренных отраслевыми нормативными документами для контроля его технического состояния, в целях определения и прогнозирования ресурса его компонентов и агрегата в целом влечет за собой дополнительные расходы на разработку, установку и обслуживание таких систем, устанавливает дополнительные требования по пропускной способности каналов связи для передачи большого объема информации от первичных датчиков, быстродействию обрабатывающих компьютерных программных средств и производительности компьютерного оборудования, а также требует специальной подготовки персонала эксплуатирующей гидроагрегат организации, задействованного в процессе оценки ресурса, или обращения в экспертную организацию. В итоге значительно возрастает стоимость обслуживания гидроагрегата в процессе эксплуатации.

Известно множество решений, реализующих способы прогнозирования технического состояния и ресурса энергетического оборудования, в основу которых положены различные физические и технические принципы.

Известны решения, реализующие процессы прогностического моделирования поведения объекта мониторинга для выявления отклонения показателей его технического состояния, ранней диагностики отказа его компонентов и прогнозирования развития зарождающихся дефектов, например, патент RU 2 626 780 С1 (опубликовано 01.08.2017), патент RU 2 668 852 С1 (опубликовано 09.10.2018), патент RU 2 649 542 С1 (опубликовано 03.04.2018), патент RU 2 686 257 С1 (опубликован 24.04.2019). Указанные решения основаны на статистическом подходе и методах подобия: сравнивается текущее состояние объекта контроля с эталонным, соответствующим нормальной работе оборудования. Для выявления аномальных состояний оборудования такие системы требуют наличия представительной статистической выборки, используемой в качестве эталонной выборки, что невозможно обеспечить для технически сложных объектов, не относящихся к массовому производству, в частности для гидроагрегатов, отличающихся высокой степенью индивидуальности как по конструктивно-технологическому исполнению, так и по фактически осуществляемым режимным параметрам, при этом стабильность и повторяемость результатов, в том числе оценки ресурса, зависит от объема и качества выборки, принятой за эталон. Кроме того, указанные способы предполагают сбор и анализ большого массива информации, что приводит к высокой стоимости процесса оценки технического состояния и прогнозирования ресурса оборудования, длительному обучению систем мониторинга и учета остаточного ресурса на базе поступающих обратных сигналов, необходимости установки и дальнейшего обслуживания большого количества датчиков, располагаемых на элементах оборудования, высоким требованиям к быстродействию и объему памяти обрабатывающих компьютеров и системам долгосрочного хранения результатов диагностики. При этом они не позволяют предсказывать сроки появления дефектов, связанных с исчерпанием ресурса, в частности усталостных трещин, а только идентифицируют их появление по степени отклонения показателей параметров объекта контроля, не предусматривают прогнозирование ресурса в условиях часто меняющихся режимов и возможность прогнозирования ресурса при реализации различных сценариев использования оборудования.

Известен способ оценки состояния металла ротора турбины и прогнозирование его остаточного ресурса по величине остаточной деформации и по зависимости изменения скорости ультразвуковых поверхностных волн от плотности микропор ползучести (патент RU 2 187 101 С2, опубликовано 10.08.2002), что не позволяет распространить предлагаемый способ на узлы и детали гидроагрегата, условия эксплуатации которого не предполагают наличие температур, вызывающих ползучесть материла. Кроме того, данный способ не позволяет учитывать влияние режимных факторов на прогнозирование остаточного ресурса.

Известны способы прогнозирования остаточного ресурса металлических изделий, основанные на принципах акустической эмиссии и использовании акустических преобразователей, например, патент RU 2 448 343 С2 (опубликован 20.04.2012), патент RU 2 361 199 С2 (опубликован 10.07.2009). Такие способы требуют установки не менее трех акустических преобразователей на каждый из n секторов исследуемого изделия, нагружения изделия испытательной нагрузкой, регистрации сигналов акустической эмиссии, измерения их параметров. При этом координаты развивающихся дефектов определяются по времени прихода сигналов на акустические преобразователи, а остаточный ресурс определяют по степени поврежденности изделия. Основными недостатками таких способов в приложении к гидротурбинам являются: небольшая глубина прогноза, определяемая возможностями акустико -эмиссионного метода, установка большого количества акустических преобразователей на каждый исследуемый объект, необходимость нагружения изделия и выдержки его под постоянной нагрузкой, невозможность определения в бездефектной конструкции сроков появления усталостных дефектов, ответственных за исчерпание ресурса, невозможность определения реальных размеров дефекта. Это не позволяет осуществить указанные способы долгосрочного прогнозирования остаточного ресурса в приложении к элементам и узлам гидроагрегата в условиях часто меняющихся режимных факторов.

Известны способ адаптивного прогнозирования остаточного ресурса эксплуатации сложных объектов и устройство для его осуществления (патент RU 2 533 321 С1, опубликовано 20.11.2014), относящиеся к измерительной технике. Способ включает силовое воздействие на поверхность объекта контроля, регистрацию массива электрических сигналов входной информации установленными на объекте контроля информационными датчиками, при этом сигналы информационных датчиков обусловлены изменениями силового воздействия на поверхность объекта контроля. Реализация способа требует на объекте контроля установки большого количества информационных датчиков и приложения силового воздействия на поверхность объекта контроля, что невозможно осуществить в условиях фактической эксплуатации гидроагрегатов или в рамках проводимых ремонтных работ. Кроме того, аппроксимация временных зависимостей массивов электрических сигналов проводится без учета возможного изменения режимов работы агрегата на прогнозируемый период эксплуатации, а информационные датчики позволяют только идентифицировать появление дефектов, а не прогнозировать сроки их появления в бездефектной конструкции.

Известен способ оценки остаточного ресурса металлических деталей (патент RU 2 610 821 C2, опубликовано 15.02.2017), относящийся к области испытательной техники и используемый для прогнозирования остаточного ресурса деталей и элементов конструкций с помощью рентгенографического контроля на этапе их изготовления и эксплуатации в различных областях промышленности и техники, например, машиностроении. Способ основан на сравнении остаточных напряжений, определяемых методом рентгеновской дифрактометрии, в контролируемых зонах новой и эксплуатируемой металлической детали, что в силу конструктивных особенностей и габаритных размеров гидроагрегатов сильно ограничивает возможность его применения, а также не позволяет осуществлять долгосрочное прогнозирование ресурса с учетом изменяющихся режимных параметров.

Известен способ неразрушающего контроля и прогнозирования ресурса деталей машин (патент RU 2 305 268 C1, опубликовано 27.08.2007), относящийся к области исследования физико-механических свойств деталей машин. Ресурс детали определяется по коэффициенту внутреннего рассеяния энергии исследуемого объекта, а он в свою очередь определяется по амплитудофазочастотной характеристике по ускорению некоторой характерной точки детали. Найденный коэффициент внутреннего рассеяния энергии сравнивается с данными экспериментальной кривой, определенной ранее для аналогичной детали со 100% ресурсом, и затем определяется остаточный ресурс исследуемой детали. Применение этого способа невозможно ввиду отсутствия базы данных по коэффициентам внутреннего рассеяния энергии для деталей гидроагрегата. Кроме того, известный способ не учитывает влияние режимных факторов на прогнозируемый остаточный ресурс.

Известен способ оценки остаточного ресурса основных узлов газотурбинной установки (патент RU 2 703 846 C1, опубликовано 22.10.2019), который позволяет определять остаточный ресурс на основе эквивалентных часов, соответствующих различным эксплуатационным условиям газовой турбины. Ввиду отсутствия методики определения эквивалентных часов наработки на различных режимах эксплуатации для гидроагрегатов, представленный в патенте способ оценки остаточного ресурса основных узлов газотурбинной установки не позволяет его адаптировать к прогнозированию ресурса гидроагрегатов с учетом влияния режимных факторов.

Наиболее близким аналогом по технической сущности и достигаемому результату является известный способ прогнозирования ресурса объектов повышенной опасности (патент RU 2 436 103 С1, опубликовано 10.12.2011) по комплексному показателю коррозионной стойкости материала вследствие износа, усталости, старения материалов с учетом объемов проведения неразрушающего контроля, эффективности диагностирования и вероятной степени риска, характеризующей ответственность объектов повышенной опасности при отказе. Предлагаемый способ прогнозирования остаточного ресурса относится преимущественно к тонкостенным конструкциям (сосудам давления, резервуарам и трубопроводам), поскольку основан на определении запасов прочности по преобладающим факторам износа, в качестве которых рассматриваются исполнительные и фактические толщины стенок при изготовлении и диагностировании или площади сечений узлов и деталей, что не позволяет его использовать для большинства компонентов гидроагрегата, для которых изменение толщины в процессе эксплуатации не является ключевым фактором износа. Кроме того, это решение не предусматривает возможность прогнозирования с учетом часто меняющихся режимных факторов.

Результаты поиска известных технических решений в данной и смежных областях техники показали, что не выявлена известность существенных признаков, предусматриваемых в заявленном изобретении, и достижение указанного технического результата, а отличительные признаки заявленного способа и его реализации не следуют явным образом из уровня техники или известных аналогов и прототипов: известные решения, характеризующиеся совокупностью признаков, тождественных всем признакам заявляемого технического решения, отсутствуют. Ни один из имеющихся аналогов не обеспечивает долгосрочного прогнозирования ресурса гидроагрегата в условиях часто меняющихся режимных факторов без установки дополнительных измерительных и/или диагностических систем.

Анализ уровня техники и представленные возможности применения заявленного способа долгосрочного прогнозирования ресурса гидроагрегата в условиях часто меняющихся режимных факторов позволяют сделать вывод, что заявляемое техническое решение является новым, имеет изобретательский уровень и промышленно применимо.

ЗАДАЧЕЙ изобретения является разработка способа для оперативного получения информации о влиянии режимов эксплуатации на индивидуальный ресурс гидроагрегата без установки дополнительных измерительных и/или диагностических систем в целях определения сроков и объемов необходимого технического воздействия в условиях часто меняющихся режимных факторов: вывод в ремонт по фактическому техническому состоянию (предупреждающий подход - обслуживание до наступления отказа), замена исчерпавших ресурс элементов и узлов, модернизация, вывод из эксплуатации, наложение ограничений по условиям и срокам эксплуатации.

ТЕХНИЧЕСКИМ РЕЗУЛЬТАТОМ изобретения является повышение надежности и безопасности ГЭС в процессе длительной эксплуатации за счет повышения надежности работы гидроагрегата и снижения риска аварийных ситуаций, а также снижение расходов на обслуживание гидроагрегатов за счет увеличения точности и глубины прогноза, раннего прогнозирования появления дефектов, снижения риска неплановых остановов, проведения ремонтно-диагностических операций в оптимальные сроки, возможности выбора наиболее рациональных с точки зрения соотношения «доход/издержки» режимов работы с учетом индивидуальных особенностей агрегата и влияния режимных параметров.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технический результат достигается с помощью реализации заявленного в настоящем изобретении способа долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов с использованием индивидуальной цифровой модели гидроагрегата, представляющей из себя многомерную матрицу совокупности откликов ресурсоопределяющих функциональных узлов конкретного гидроагрегата на весь спектр внешних воздействий, определяемых различными режимами его эксплуатации, фактических эксплуатационных данных за период с момента начала эксплуатации до момента оценки исчерпанного и остаточного ресурса и различных прогнозируемых сценариев использования агрегата на период от момента проведения оценки ресурса до перехода в предельное состояние, состоящего в последовательном выполнении следующих этапов:

1) формирование блока исходных данных по фактическим режимным факторам на базе анализа эксплуатационной документации;

2) построение индивидуальной цифровой модели гидроагрегата, содержащей необходимую для реализации способа информацию об индивидуальности объекта и представляющей из себя многомерную матрицу совокупности откликов ресурсоопределяющих функциональных узлов конкретного гидроагрегата на весь спектр внешних воздействий, определяемых различными режимами его эксплуатации;

3) выполнение расчета фактически исчерпанного ресурса с использованием индивидуальной цифровой модели гидроагрегата и блока исходных данных по фактическим режимным факторам на базе аналитического алгоритма расчетной оценки усталостной прочности и принципа линейного суммирования усталостных повреждений, соответствующих эксплуатации агрегата на различных режимах, для определения суммарного накопленного усталостного повреждения;

4) определение индивидуального остаточного ресурса гидроагрегата в терминах усталостных повреждений и проверка условия наличия остаточного ресурса;

5) формирование блока прогнозных режимных параметров;

6) прогнозирование ресурса на конец предстоящего периода эксплуатации гидроагрегата и/или определение сроков надежной и безопасной эксплуатации гидроагрегата вплоть до перехода в предельное состояние при различных прогнозируемых сценариях с использованием той же индивидуальной цифровой модели гидроагрегата и блока прогнозных режимных параметров.

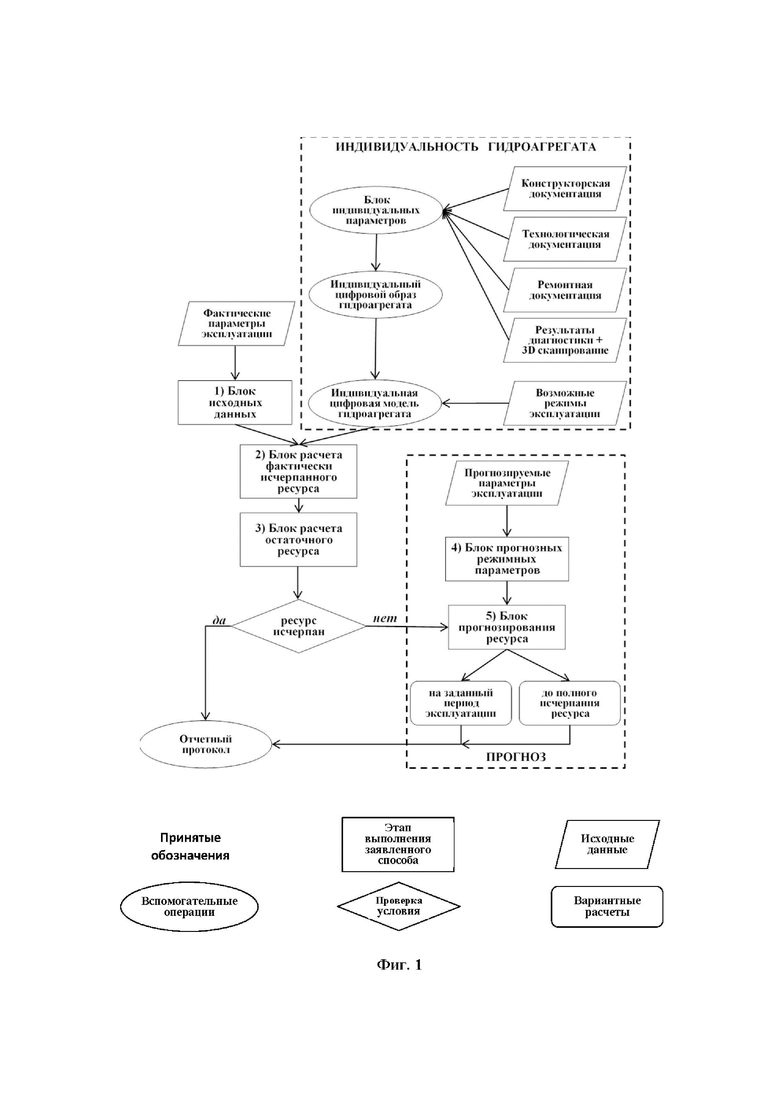

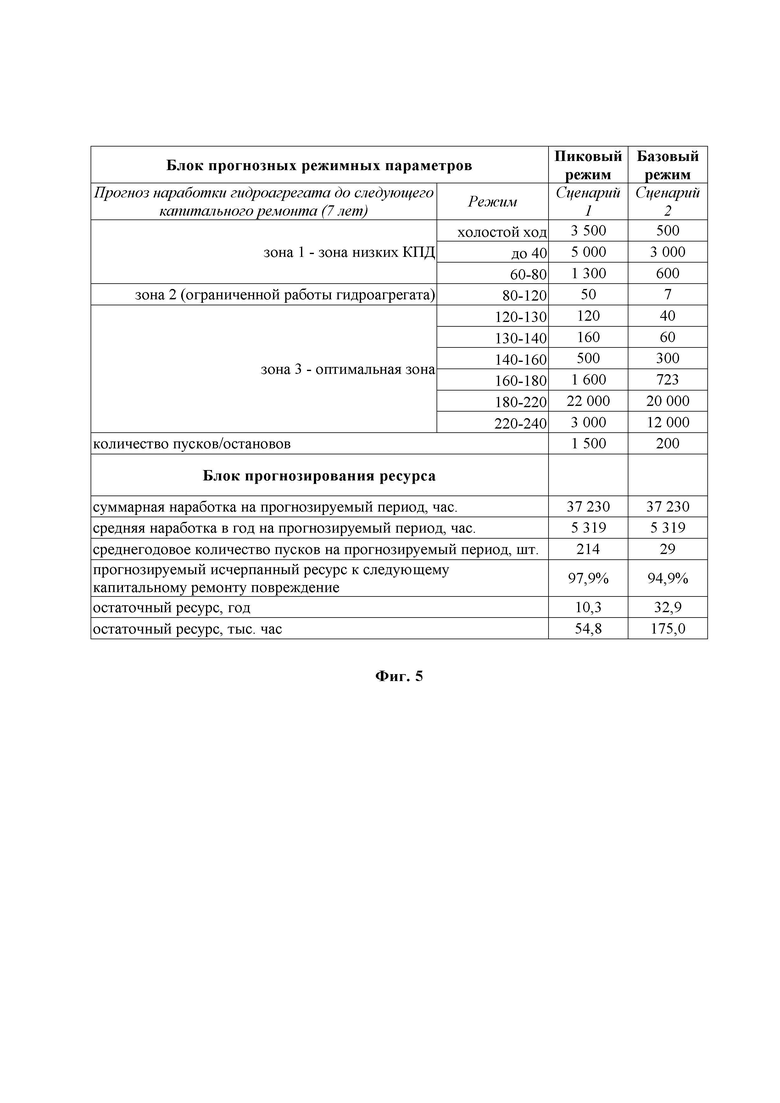

Сущность изобретения поясняется схемой на Фиг. 1.

Такой подход к решению поставленной технической проблемы позволяет разделить комплексную задачу прогнозирования ресурса и оценки сроков достижения предельного состояния для конкретного гидроагрегата на две независимые подзадачи: первая - разработка единого для всех типов и конструктивных исполнений гидроагрегатов способа для оперативной оценки исчерпанного и остаточного ресурса, не требующего для реализации больших временных и трудовых затрат и высокопроизводительной компьютерной техники, использующего в качестве исходных данных только информацию о режимах его эксплуатации, вторая - разработка индивидуальной цифровой модели для каждого конкретного гидроагрегата, содержащей всю необходимую для реализации способа информацию об индивидуальности объекта, что требует значительных временных и финансовых затрат, но при этом выполняется однократно, и в дальнейшем многократно используется при осуществлении заявляемого способа оценки и прогнозирования ресурса для различных сочетаний режимных факторов.

Используемая индивидуальная цифровая модель отражает всю информацию об уникальности оборудования и его отличия от других гидроагрегатов, в том числе конструктивно идентичных, установленных на той же ГЭС: все особенности гидроагрегата, связанные с его конструктивным исполнением, изготовлением, монтажом, примененными материалами, проведенными ремонтами, модернизациями и реконструкциями, выявленными отклонениями от конструкторской и монтажной документации, обнаруженными в ходе ранее проведенных диагностических обследований неустраненными дефектами, не препятствующими дальнейшей эксплуатации, характерными режимными факторами эксплуатации. Модель представляет собой многомерную матрицу, в ячейках которой содержится вся необходимая информация для расчета суммарного усталостного повреждения, накопленного при работе оборудования при выбранных режимных параметрах при осуществлении этапа 3) заявленного способа, в виде откликов ресурсоопределяющих функциональных узлов конкретного гидроагрегата на весь спектр внешних воздействий. Индивидуальная цифровая модель гидроагрегата разрабатывается один раз для каждого гидроагрегата и в дальнейшем используется многократно при осуществлении заявленного способа в целях долгосрочного прогнозирования индивидуального ресурса гидроагрегата при различных сочетаниях режимных факторов, что значительно сокращает временные и финансовые затраты в процессе сценарного прогнозирования.

При этом сам алгоритм расчета фактически исчерпанного ресурса для определения суммарного накопленного усталостного повреждения может быть выбран произвольно, исходя из известных технических решений, опробованных методик и принятых отраслевых или корпоративных нормативных документов, в том числе международных Стандартов, Стандартов РФ, Стандартов организации, отраслевых Стандартов, Норм, Правил, руководящих технических материалов и документов, например, [1-9]. Принципиальным моментом является использование одного и того же алгоритма и одной и той же индивидуальной цифровой модели гидроагрегата при расчете исчерпанного ресурса и построения различных прогнозов с использованием различных сочетаний прогнозируемых режимных факторов. Это позволяет обеспечить стабильность и повторяемость результатов прогноза ресурсных параметров гидроагрегата.

В целях сравнения разных гидроагрегатов между собой по критерию исчерпанного или остаточного ресурса необходимо для разных агрегатов одной или разных ГЭС реализовать заявленный способ с применением одного и того же алгоритма расчета ресурса, но с использованием разных индивидуальных цифровых моделей сравниваемых гидроагрегатов. Такой подход обеспечивает возможность ранжирования гидроагрегатов по ресурсному критерию, что является важной практической задачей для рационального и качественного обслуживания оборудования, организации своевременного контроля их технического состояния, планирования графиков ремонтов, необходимых модернизаций, реконструкций и замен компонентов агрегата.

Полученные при реализации заявленного способа результаты используют в качестве исходной информации для повышения надежности эксплуатации, снижения расходов на обслуживание оборудования за счет увеличения точности и глубины прогноза, раннего прогнозирования появления дефектов, снижения риска неплановых остановов, проведения ремонтно-диагностических операций в оптимальные сроки, возможности выбора наиболее рациональных с точки зрения соотношения «доход/издержки» режимов работы с учетом индивидуальных особенностей агрегата и влияния режимных параметров.

Основными преимуществами заявленного способа долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов являются отказ от использования обобщенной статистической информации и эталонных выборок, учет конструктивно-технологических и эксплуатационных индивидуальных особенностей гидроагрегата и отклонений от проектных параметров в ходе изготовления, монтажа и длительной эксплуатации, не имея информации об истории эксплуатации аналогичных агрегатов, возможность оценки и прогнозирования ресурса для функциональных узлов, изменение технического состояния которых не сопровождается видимыми отклонениями контролируемых существующей системой диагностики параметров, например, трещин в рабочих колесах гидротурбины, обеспечение стабильности и повторяемости результатов оценки и прогнозирования ресурса вне зависимости от объема и качества эталонной выборки или экспертного мнения, отсутствие необходимости последовательного моделирования истории нагружения (требуется только учет общей наработки в каждом режимном блоке) и установки дополнительных систем измерения и/или диагностирования, учет влияния всего режимного диапазона и изменения режимных параметров в ходе эксплуатации, возможность построения долгосрочных прогнозов (10 лет и более), возможность учета влияния на исчерпанный и остаточный ресурс продолжительности работы на каждом эксплуатационном режиме (включая пуски-остановы, работу на малой и средней частичной мощности, холостой ход и т.п.), и выбора наиболее приемлемой стратегии управления ресурсом гидроагрегата.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает основные этапы и схему осуществления заявленного способа.

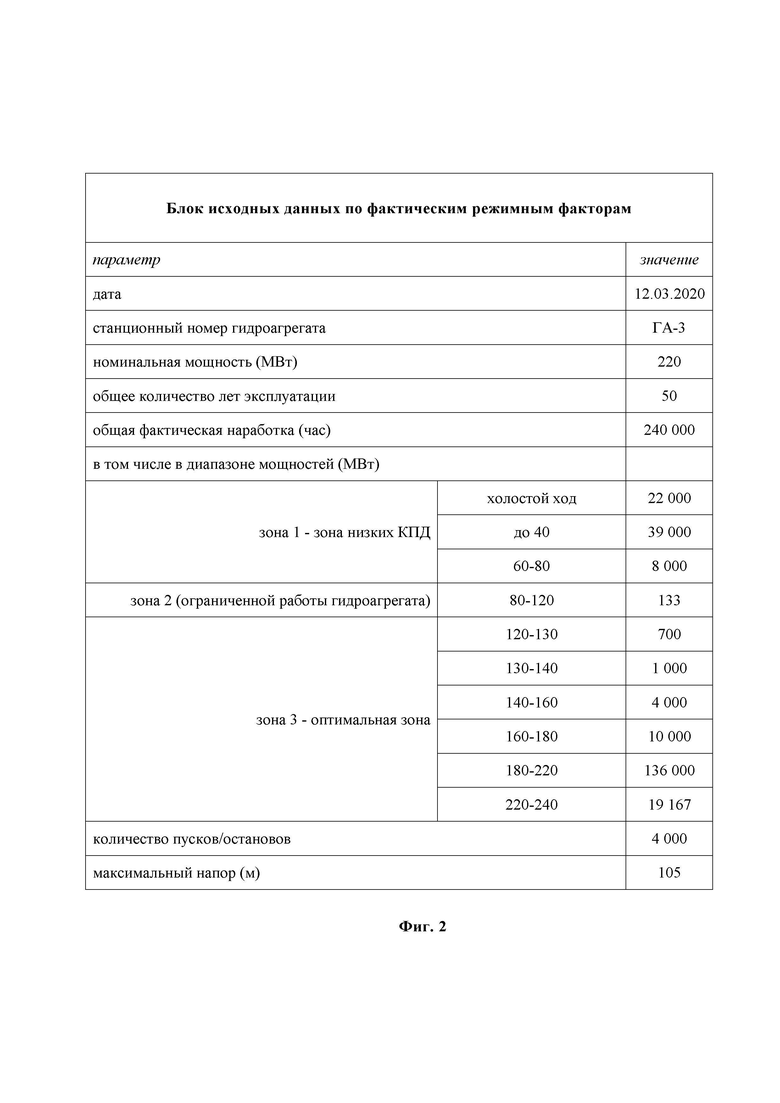

Фиг. 2 иллюстрирует пример блока исходных данных по фактическим режимным факторам.

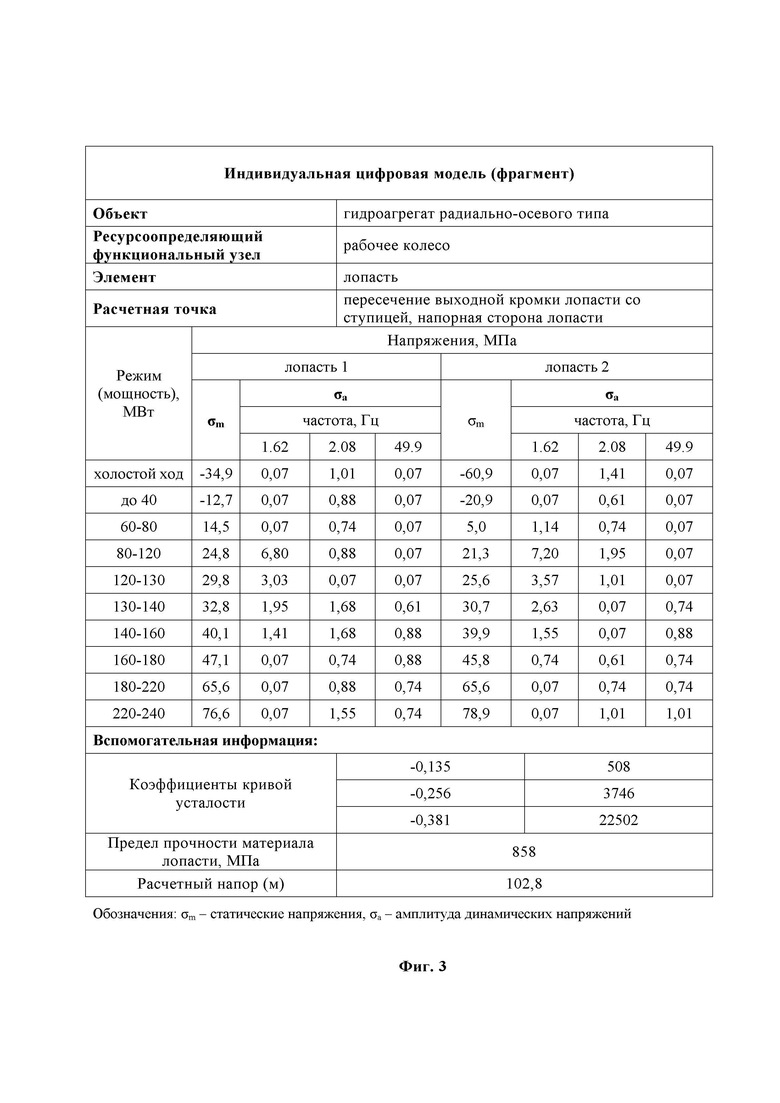

Фиг. 3 иллюстрирует пример индивидуальной цифровой модели.

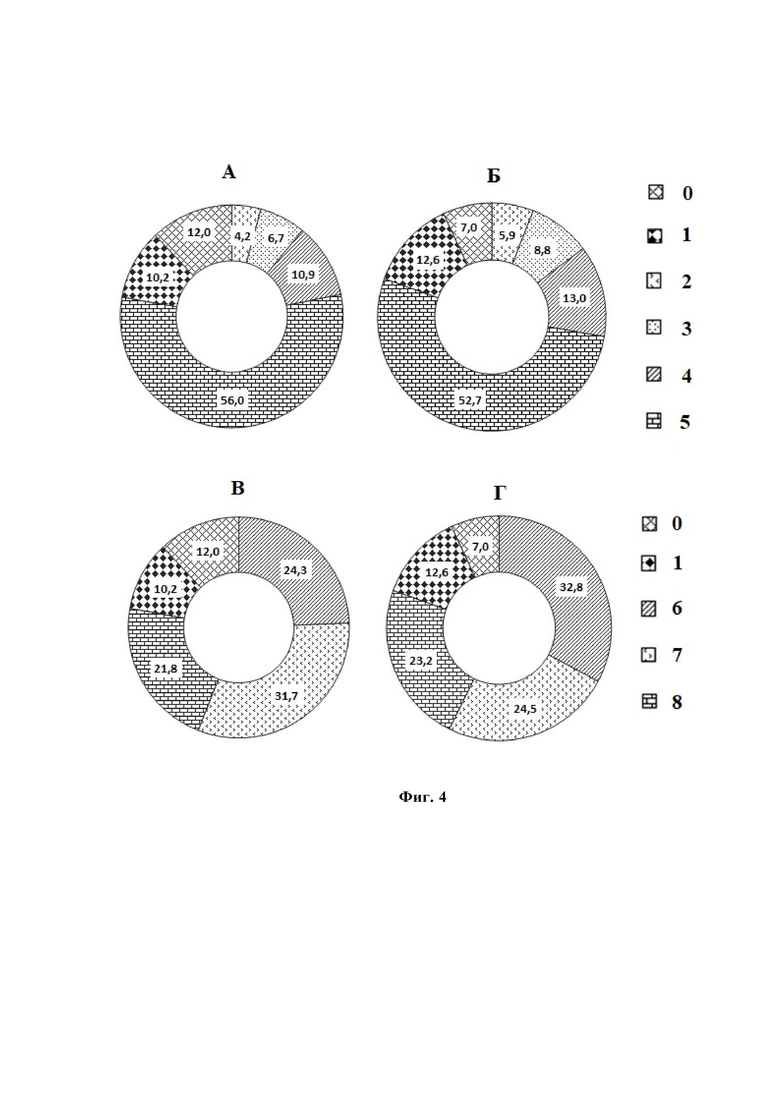

Фиг. 4 иллюстрирует пример расчета ресурса на базе заявляемого способа для двух различных лопастей (А и В - лопасть 1, Б и Г - лопасть 2); результаты расчета представлены в процентах, в виде круговых диаграмм с выделением остаточного ресурса (поз. 0), влияния на фактически исчерпанный ресурс пусков/остановов агрегата (поз. 1), режимов работы (поз. 2 - холостой ход, поз. 3,4,5 - характерные эксплуатационные зоны работы агрегата) и характерных частотных составляющих (поз. 6 - жгутовые пульсации, поз. 7 - оборотная частота, поз. 8 - лопаточная частота); для определения суммарного накопленного усталостного повреждения при расчетах использован алгоритм расчета [9].

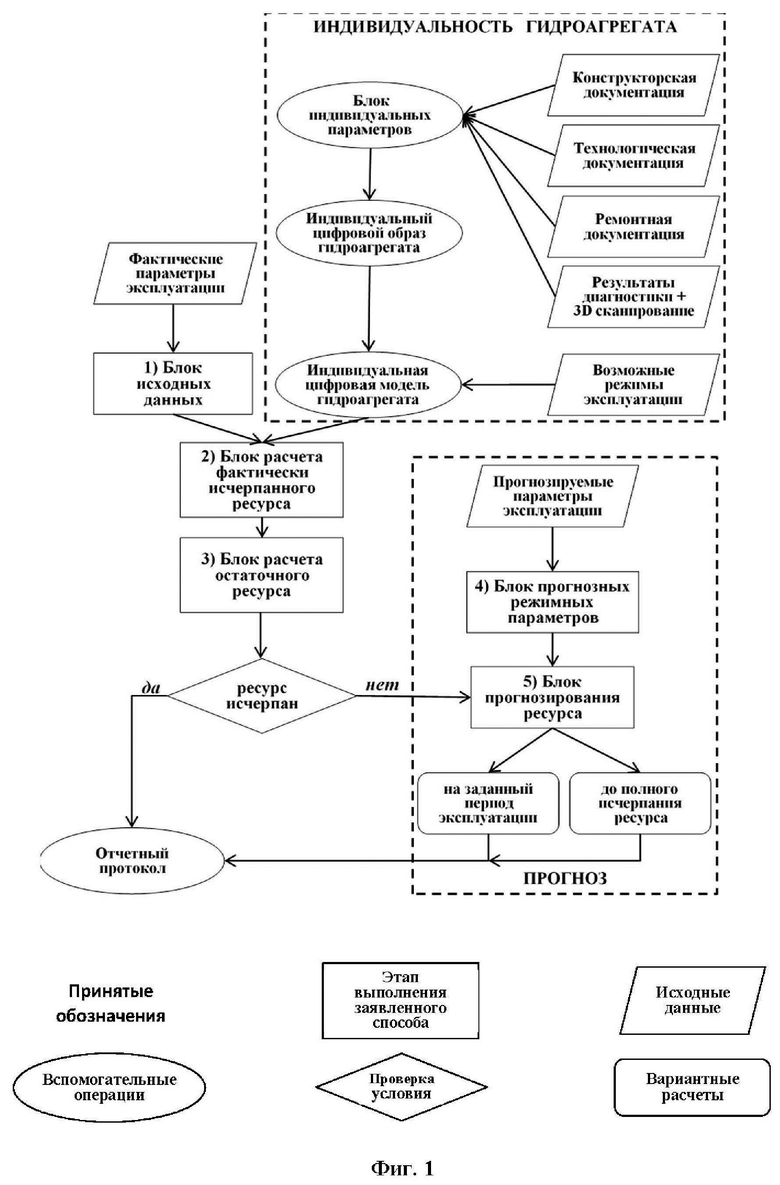

Фиг. 5 иллюстрирует пример прогнозирования ресурса на базе заявляемого способа для двух различных сценариев прогнозируемых режимов эксплуатации.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Фиг. 1 иллюстрирует схему осуществления заявленного способа, состоящего в последовательном выполнении следующих этапов:

1) формирование блока исходных данных по фактическим режимным факторам, представляющего собой совокупность информации по фактической продолжительности наработки гидроагрегата с начала эксплуатации до момента оценки исчерпанного и остаточного ресурса агрегата в пределах каждого режимного блока; деление всего эксплуатационного диапазона гидроагрегата на режимные блоки проводят на основе анализа проектных и фактических параметров эксплуатации гидроагрегата за весь период его функционирования; критерием является величина внешних эксплуатационных нагрузок на ресурсоопределяющие функциональные узлы гидроагрегата: в пределах одного режимного блока величины и частоты воздействия эксплуатационных нагрузок меняются незначительно; при этом в отдельные режимные блоки выделяются пуски-остановы гидроагрегата, работа на холостом ходу, работа на режимах малой и средней частичных мощностях, работа в режиме синхронного компенсатора, переходные неустановившиеся процессы, связанные со сменой мощности агрегата; для каждого режимного блока определяются основные режимные факторы: мощность, продолжительность наработки, количество пусков и остановов гидроагрегата, напор, высота отсасывания; пример блока исходных данных по фактическим режимным факторам для мощного гидроагрегата радиально-осевого типа представлен на Фиг. 2;

2) построение индивидуальной цифровой модели гидроагрегата, содержащей необходимую для реализации способа информацию об индивидуальности объекта и представляющей из себя многомерную матрицу совокупности откликов ресурсоопределяющих функциональных узлов конкретного гидроагрегата на весь спектр внешних воздействий, определяемых различными режимами его эксплуатации;

Используемая для оценки исчерпанного и прогнозирования остаточного ресурса индивидуальная цифровая модель гидроагрегата представляет собой многомерную матрицу совокупности откликов его ресурсоопределяющих функциональных узлов на внешние воздействия, сопровождающие работу оборудования на каждом эксплуатационном режиме. Цифровая модель разрабатывается однократно для каждого гидроагрегата в режиме off - line по результатам серийных мультидисциплинарных расчетов и в дальнейшем может многократно использоваться для оперативного построения прогноза в on-line режиме.

Гидроагрегат в целом рассматривается как совокупность ресурсоопределяющих функциональных узлов, перечень которых устанавливается в ходе анализа технической документации. Ресурс гидроагрегата определяется как минимальное значение ресурсов его ресурсоопределяющих функциональных узлов. Ресурс каждого ресурсоопределяющего функционального узла гидроагрегата определяется уровнем внутренних напряжений, возникающих вследствие воздействия на него внешних нагрузок, сопровождающих работу оборудования, поэтому в качестве откликов, используемых цифровой моделью, принимаются величины статической и динамической составляющих напряжений, характерных для каждого режимного блока конкретного гидроагрегата. Отклики вычисляются для всего спектра возможных внешних воздействий, определяемых различными режимами эксплуатации. В качестве примера заполнения ячеек матрицы на Фиг.3 приведен фрагмент индивидуальной цифровой модели, иллюстрирующий информацию для принятых в соответствии с Фиг. 2 режимных блоков по двум расчетным точкам для двух элементов (двух лопастей) основного ресурсоопределяющего функционального узла гидроагрегата радиально-осевого типа - рабочего колеса;

Построение индивидуальной цифровой модели гидроагрегата осуществляют следующим образом:

- проводят сбор и анализ имеющейся технической документации на гидроагрегат, включающей конструкторскую, технологическую, ремонтную и эксплуатационную за весь период использования гидроагрегата;

- проводят анализ результатов выполненных ранее контролей технического состояния, технических обследований и диагностирований, включая данные проведенных натурных, модельных и лабораторных испытаний и измерений, результаты неразрушающего и разрушающего контроля различными методами, в том числе визуально-измерительный, контроль поверхностными проникающими веществами, ультразвуковой, металлографический и другие методы контроля, при этом для получения необходимой информации не требуется установка дополнительных измерительных или диагностических систем и средств измерений;

- по результатам выполненных анализов определяют перечень ресурсоопределяющих функциональных узлов гидроагрегата, нарушение работоспособности которых, вызванное деградационным отказом, не может быть устранено в рамках планового ремонта (по крайне мере, без существенного увеличения его продолжительности) и приводит к нарушению работоспособности гидроагрегата в целом; к ресурсоопределяющим функциональным узлам гидроагрегата относят габаритные дорогостоящие труднозаменяемые узлы, такие как рабочее колесо, вал, лопатки направляющего аппарата, колонны статора; перечень ресурсоопределяющих функциональных узлов гидроагрегата может быть дополнен с учетом анализа ранее выявленных отказов его компонентов по результатам анализа ремонтной документации;

- проводят 3D-сканирование рабочего колеса натурного гидроагрегата как основного ресурсоопределяющего функционального узла; в случае отсутствия технической возможности выполнения 3D-сканирования проводят комплексные инструментальные замеры рабочего колеса натурного гидроагрегата с определением индивидуальной геометрии и особенностей положения его элементов, в том числе толщин и размеров лопастей, обода и ступицы, радиусов галтельных переходов в зоне приварки или сопряжения деталей, шага и угла установки лопастей по входным и выходным кромкам, а также положения и размеров неустраненных эксплуатационных дефектов, не препятствующих дальнейшей эксплуатации; проводят комплексные инструментальные замеры остальных ресурсоопределяющих функциональных узлов в целях уточнения особенностей их индивидуальной геометрии;

- на базе полученной по результатам анализа документации и результатов диагностирований и натурных измерений информации формируют блок индивидуальных параметров гидроагрегата, отражающий все индивидуальные особенности его конструкции, условий изготовления, монтажа, проведенных ремонтных работ, в том числе истинную геометрию ресурсоопределяющих функциональных узлов, взаимное положение вращающихся и невращающихся элементов, жесткости опорных элементов, условия закрепления и сопряжения деталей, фактические размеры, конфигурацию и местоположение дефектов, оставленных в эксплуатации, физико-механические и усталостные характеристики материалов, включая деградацию во времени под действием продолжительного влияния коррозионно-активной среды;

- с использованием блока индивидуальных параметров разрабатывают индивидуальный цифровой образ гидроагрегата, объединяющий информацию об индивидуальной геометрии, условиях закрепления, характеристиках материалов, представляющий собой конечно-элементную расчетную модель для гидроагрегата в целом или отдельные конечно -элементные расчетные модели для каждого ресурсоопределяющего функционального узла c учётом индивидуальных особенностей;

- проводят анализ эксплуатационной документации, с учетом проектных и фактических параметров эксплуатации гидроагрегата за весь период его функционирования определяют возможные режимы эксплуатации и выделяют режимные блоки по описанному выше критерию, определяют для каждого режимного блока основные режимные факторы: мощность, продолжительность наработки, количество пусков и остановов гидроагрегата, напор, высоту отсасывания; для каждого режимного блока для каждого ресурсоопределяющего функционального узла определяют статическую и динамическую составляющую внешней нагрузки с разложением по характерным для рассматриваемого агрегата частотным диапазонам, включая низкочастотные колебания с частотой ниже частоты вращения агрегата, колебания с оборотной и кратными ей частотами, колебания лопастной и лопаточной частот, частота которых определяется произведением частоты вращения агрегата на количество лопастей рабочего колеса и лопаток направляющего аппарата соответственно, иные высокочастотные колебания, а также суммарную продолжительность эксплуатации за весь период работы агрегата;

- с помощью разработанного индивидуального цифрового образа гидроагрегата для каждого режимного блока методами численного моделирования определяют напряженное состояние гидроагрегата и выделяют статическую и динамическую составляющую внутренних напряжений для выбранных расчетных точек для каждого ресурсоопределяющего функционального узла с разложением по характерным для рассматриваемого агрегата частотным диапазонам; выбор расчетных точек и их количество определяется геометрией, условиями нагружения и закрепления рассматриваемого функционального узла; в качестве расчетных точек выбираются наиболее нагруженные зоны и зоны концентрации напряжений для каждого ресурсоопределяющего функционального узла, например, галтельные переходы в зоне сопряжения лопасти с другими элементами рабочего колеса, при этом расчетные точки выбираются в идентичных точках каждой лопасти;

- по результатам выполненных многовариантных расчетов, соответствующих работе гидроагрегата во всем эксплуатационном режиме, формируют индивидуальную цифровую модель агрегата, представляющую из себя многомерную матрицу совокупности откликов ресурсоопределяющих функциональных узлов на внешние воздействия; в качестве откликов используют величины статической и динамической составляющей напряжений в расчетных точках ресурсоопределяющих функциональных узлов, соответствующие работе гидроагрегата на каждом из выбранных режимных блоков; размерность матрицы определяется количеством ресурсоопределяющих функциональных узлов, количеством расчетных точек в пределах каждого из них, количеством режимных блоков и количеством характерных частотных диапазонов в пределах каждого блока; ячейки многомерной матрицы совокупности откликов содержат с привязкой к конкретному ресурсоопределяющему функциональному узлу и конкретному режимному блоку значение величины статической составляющей напряжения, величины амплитуды и частоты воздействия динамической составляющей напряжения, привязку к временной шкале и параметрам режимного блока, включая мощность, напор, продолжительность работы и количество циклов нагружения, данные по характеристикам материалов с учетом деградации во времени; при необходимости индивидуальная цифровая модель агрегата может быть дополнена любыми другими сведениями, имеющими существенное влияние на ресурс гидроагрегата.

3) выполнение расчета фактически исчерпанного ресурса с использованием индивидуальной цифровой модели гидроагрегата и блока исходных данных по фактической наработке гидроагрегата; порядок разработки индивидуальной цифровой модели гидроагрегата представлен ниже; для каждого ресурсоопределяющего функционального узла гидроагрегата на основе аналитического алгоритма расчетной оценки усталостной прочности и принципов линейного суммирования усталостных повреждений вычисляют фактически накопленное суммарное повреждение и определяют исчерпанный индивидуальный ресурс как процентное отношение расчетной величины суммарного повреждения к предельно допустимому значению, соответствующему достижению предельного состояния; Фиг. 4 иллюстрирует пример расчета фактически исчерпанного ресурса с использованием представленной на Фиг. 3 индивидуальной цифровой модели и блока исходных данных по фактическим режимным факторам, представленным на Фиг. 2;

4) определение индивидуального остаточного ресурса гидроагрегата в терминах усталостных повреждений как отношение минимального значения разности между предельно допустимым значением суммарного повреждения и фактически накопленным суммарным повреждением для каждого ресурсоопределяющего функционального узла к предельно допустимому значению; проверка условия наличия остаточного ресурса; если индивидуальный остаточный ресурс гидроагрегата является положительной величиной, то формируется блок прогнозных режимных параметров и с использованием блока прогнозирования ресурса определяется индивидуальный остаточный ресурс гидроагрегата на конец прогнозируемого срока службы или его срок службы до полного исчерпания ресурса, соответствующего достижению предельного состояния; если индивидуальный остаточный ресурс гидроагрегата является отрицательной величиной или равен нулю, то это свидетельствует о том, что расчетный ресурс гидроагрегата исчерпан на дату проведения оценки с учетом заданных режимных факторов и принятой цифровой модели; на Фиг. 4 представлен пример определения остаточного ресурса; остаточный ресурс гидроагрегата в целом определяется минимальным значением по всем ресурсоопределяющим функциональным узлам, т.е. 7% для приведенного на Фиг. 4 примера;

5) формирование блока прогнозных режимных параметров, представляющего собой совокупность информации по прогнозируемым продолжительностям наработки в пределах каждого режимного блока при различных возможных сочетаниях режимных факторов на прогнозируемый период эксплуатации гидроагрегата; предстоящий период эксплуатации гидроагрегата целесообразно выбирать с учетом межремонтного периода до его следующего капитального ремонта, при этом следует учитывать, что плановые капитальные ремонты гидроагрегатов должны проводиться не реже одного раза в 7 лет; возможно выполнение долгосрочного прогнозирования ресурса на любой другой заданный период эксплуатации (10 лет и более), при этом следует учитывать, что по мере увеличения продолжительности сроков прогнозирования понижается достоверность прогноза ресурса вследствие возможности возникновения влияния непредусмотренных на данном этапе факторов, однако, при необходимости, в дальнейшем можно провести уточненный прогнозный расчет ресурса на любом этапе эксплуатации с учетом возникших изменений; при выборе прогнозируемых сочетаний режимных факторов и продолжительности наработки на них следует учитывать анализ режимных параметров за прошедший период эксплуатации, а также тренды изменения режимов использования гидроагрегатов;

6) прогнозирование ресурса на конец предстоящего периода эксплуатации гидроагрегата, определение сроков надежной и безопасной эксплуатации гидроагрегата вплоть до перехода в предельное состояние при различных прогнозируемых сценариях с использованием блока прогнозирования ресурса; расчет ресурса с учетом периода прогноза осуществляется по тем же алгоритмам, что и расчет исчерпанного ресурса за прошедший период эксплуатации, с использованием той же индивидуальной цифровой модели гидроагрегата, но в качестве исходных данных по режимам работы принимаются суммарные значения наработки за прошедший и прогнозируемый период для различных сочетаний режимных факторов на прогнозируемый период эксплуатации; определение срока надежной и безопасной эксплуатации вплоть до достижения предельного состояния осуществляется методом подбора такого срока эксплуатации, при котором накопленное за весь период эксплуатации, включая период прогноза, усталостное повреждение достигнет предельно допускаемого значения, при этом прогнозирование режимных параметров проводится путем экстраполяции данных по прогнозируемым параметрам для заданного предстоящего периода эксплуатации на весь период прогноза; если данные по прогнозируемым параметрам на заданный предстоящий период эксплуатации отсутствуют, то прогнозирование режимных факторов проводится путем экстраполяции соответствующих режимных факторов за прошедший период (полный или выбранный в качестве образца); Фиг. 5 иллюстрирует пример прогнозирования ресурса на конец предстоящего межремонтного периода (7 лет) и определение сроков надежной и безопасной эксплуатации гидроагрегата вплоть до перехода в предельное состояние (остаточный ресурс) для двух различных блоков прогнозных режимных параметров, соответствующих двум различным сценариям прогнозируемых режимов эксплуатации (базовый режим и пиковый режим) при одинаковой общей и среднегодовой наработке; представленные в данном примере результаты показывают, что при использовании гидроагрегата в базовом режиме (сценарий 2 на Фиг. 5) остаточный ресурс больше в три раза, чем в случае эксплуатации гидроагрегата в пиковом режиме (сценарий 1 на Фиг. 5), что подчеркивает необходимость тщательного учета режимных факторов и разработки стратегии управления ресурсом.

Следует отметить, что в случае, когда расчетное значение остаточного ресурса гидроагрегата не является положительной величиной на дату проведения оценки с учетом заданных режимных факторов и принятой цифровой модели, следует либо уточнить оценку фактически исчерпанного ресурса, если есть основания предполагать, что расчеты выполнены в запас ресурса, а за счет уточнения цифровой модели или режимных факторов, например, более тщательного деления на режимные диапазоны с разбивкой всего эксплуатационного диапазона гидроагрегата на большее количество режимных блоков, возможно повышение расчетного значения остаточного ресурса, либо в ближайшее время предусмотреть проведение диагностирования оборудования на предмет наличия усталостных повреждений, препятствующих дальнейшей эксплуатации или представляющих опасность для надежной и безопасной работы гидроагрегата.

Представленные на Фиг.1 -5 схемы, таблицы и рисунки иллюстрируют достижение технического результата и решение поставленной данным изобретением технической задачи, а также являются примерами осуществления заявленного способа, показывающими возможность реализации данного способа как изобретения.

Заявляемый способ может быть положен в основу оценки и долгосрочного прогнозирования ресурса различных типов оборудования, используемого в энергетике, химической и нефтехимической промышленности, на транспорте и в иных отраслях машиностроения, в том числе используемого на объектах повышенной опасности, не ограничиваясь только гидроагрегатами.

Список литературы:

1. ГОСТ 33272-2015 «Безопасность машин и оборудования. Порядок установления и продления назначенных ресурса, срока службы и срока хранения. Основные положения».

2. СТО РусГидро 02.03.77-2015 Гидроэлектростанции. Продление срока службы основного оборудования в процессе эксплуатации. Нормы и требования.

3. ПНАЭ Г-7-002-86 Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. М.: «Энергоатомиздат», 1989.

4. Болотин В.В. Ресурс машин и конструкций. М.: Машиностроение, 1990.

5. Махутов Н.А. Конструкционная прочность, ресурс и техногенная безопасность. Часть 2: Обоснование ресурса и безопасности. Новосибирск: Наука, 2005.

6. Григорьев В.И. Определение ресурса работы гидроагрегатов и интенсивности его сработки на различных режимах эксплуатации гидроэнергетических установок. Гидротехническое строительство. 2003. №6. с.12-16.

7. Доможиров Л.И. К обоснованию ресурса элементов гидротурбинного оборудования. Гидротехника №1 (26), 2012. С. 10-15.

8. Фотин С.В., Хазиахметов Р.М., Матюшечкин С.Н. Создание технологии расчетной оценки фактической прочности и остаточного ресурса элементов основного гидроэнергетического оборудования методами математического моделирования. Материалы седьмой НТК «Гидроэнергетика. Новые разработки и технологии». Санкт- Петербург: АО «ВНИИГ им. Б.Е.Веденеева», 2012.

9. Георгиевская Е.В. Методология оценки и принципы управления ресурсом гидротурбин в условиях фактической эксплуатации. Санкт-Петербург: Астерион, 2019.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки остаточного ресурса рабочего колеса гидротурбины на запроектных сроках эксплуатации | 2019 |

|

RU2721514C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ В ПОЛЕТЕ ИЗГИБНЫХ НАПРЯЖЕНИЙ НА ВАЛУ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА С ТОРСИОННОЙ ВТУЛКОЙ НЕСУЩЕГО ВИНТА | 2016 |

|

RU2631557C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ДИАГНОСТИРОВАНИЯ ПРОМЫШЛЕННОГО ОБЪЕКТА | 2018 |

|

RU2707423C2 |

| Тестер остаточного ресурса и способ тестового технического диагностирования кривошипно-шатунного механизма автомобильного ДВС | 2015 |

|

RU2634162C2 |

| СПОСОБ И УСТРОЙСТВО УЧЕТА ВЫРАБОТКИ РЕСУРСА АППАРАТУРЫ ЖЕЛЕЗНОДОРОЖНОЙ АВТОМАТИКИ И ТЕЛЕМЕХАНИКИ | 2020 |

|

RU2753855C1 |

| Способ определения технического состояния электрических и гидравлических приводов | 2022 |

|

RU2799489C1 |

| Бортовой аналитический комплекс для транспортных средств | 2022 |

|

RU2787310C1 |

| СИСТЕМА МОНИТОРИНГА, ДИАГНОСТИРОВАНИЯ И УПРАВЛЕНИЯ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ СИЛОВЫХ ТРАНСФОРМАТОРОВ | 2022 |

|

RU2791597C1 |

| СПОСОБ АДАПТИВНОГО ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ЭКСПЛУАТАЦИИ СЛОЖНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533321C1 |

| ПРОГНОЗИРОВАНИЕ РАБОТЫ ЗАДВИЖКИ НА ОСНОВАНИИ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ | 2014 |

|

RU2681989C2 |

Изобретение относится к области информационных технологий, а именно к способу долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов. Технический результат заключается в повышении надежности и безопасности ГЭС в процессе длительной эксплуатации за счет повышения надежности работы гидроагрегата и снижения риска аварийных ситуаций, а также снижении расходов на обслуживание гидроагрегатов за счет увеличения точности и глубины прогноза. Способ долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов включает сбор и анализ имеющейся технической документации на гидроагрегат, в том числе проектных и фактических параметров эксплуатации, анализ результатов ранее выполненных технических диагностирований, включая определение конфигурации, размеров и положения неустраненных дефектов, не препятствующих дальнейшей эксплуатации, определение количества циклов нагружения, расчет фактически исчерпанного и остаточного ресурса по критерию усталостной прочности, при этом прогнозирование индивидуального остаточного ресурса гидроагрегата проводят в терминах накопленного суммарного повреждения. 3 з.п. ф-лы, 5 ил.

1. Способ долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов, включающий сбор и анализ имеющейся технической документации на гидроагрегат, в том числе проектных и фактических параметров эксплуатации, анализ результатов ранее выполненных технических диагностирований, включая определение конфигурации, размеров и положения неустраненных дефектов, не препятствующих дальнейшей эксплуатации, определение количества циклов нагружения, расчет фактически исчерпанного и остаточного ресурса по критерию усталостной прочности, отличающийся тем, что прогнозирование индивидуального остаточного ресурса гидроагрегата проводят в терминах накопленного суммарного повреждения, гидроагрегат рассматривают как совокупность ресурсоопределяющих функциональных узлов, при этом данные о функционировании узлов представлены в виде индивидуальной цифровой модели гидроагрегата, представляющей из себя многомерную матрицу совокупности откликов ресурсоопределяющих функциональных узлов конкретного гидроагрегата на весь спектр внешних воздействий, определяемых различными режимами его эксплуатации, оценку исчерпанного ресурса проводят с использованием фактических эксплуатационных данных за период с момента начала эксплуатации до момента оценки ресурса, оценку остаточного ресурса на конец прогнозируемого периода эксплуатации и долгосрочное прогнозирование сроков достижения предельного состояния проводят для различных прогнозируемых сценариев использования гидроагрегата, учитывая влияние таких режимных факторов, как мощность, продолжительность наработки, количество пусков и остановов гидроагрегата, напор, высота отсасывания на накопленное усталостное повреждение с использованием принципа линейного суммирования повреждений, и осуществляемый последовательным выполнением следующих этапов:

1) формирование блока исходных данных по фактическим режимным факторам на базе анализа эксплуатационной документации;

2) построение индивидуальной цифровой модели гидроагрегата, содержащей необходимую для реализации способа информацию об индивидуальности объекта (особенности гидроагрегата, связанные с его конструктивным исполнением, изготовлением, монтажом, примененными материалами, проведенными ремонтами, модернизациями и реконструкциями, выявленными отклонениями от конструкторской и монтажной документации, обнаруженными в ходе ранее проведенных диагностических обследований неустраненными дефектами, не препятствующими дальнейшей эксплуатации, характерными режимными факторами эксплуатации) и представляющей из себя многомерную матрицу совокупности откликов ресурсоопределяющих функциональных узлов конкретного гидроагрегата на весь спектр внешних воздействий, определяемых различными режимами его эксплуатации; индивидуальная цифровая модель гидроагрегата строится по результатам анализа конструкторской, технологической, ремонтной и эксплуатационной документации за весь период использования гидроагрегата, выполненных контролей технического состояния, технических обследований и диагностирований натурного гидроагрегата, проведенных натурных, модельных, лабораторных испытаний и измерений, 3D-сканирования или проведения комплексных инструментальных замеров рабочего колеса натурного гидроагрегата и остальных ресурсоопределяющих функциональных узлов;

3) выполнение расчета фактически исчерпанного ресурса с использованием индивидуальной цифровой модели гидроагрегата и блока исходных данных по фактическим режимным факторам на базе аналитического алгоритма расчетной оценки усталостной прочности и принципа линейного суммирования усталостных повреждений, соответствующих эксплуатации агрегата на различных режимах, для определения суммарного накопленного усталостного повреждения;

4) определение индивидуального остаточного ресурса гидроагрегата в терминах усталостных повреждений и проверка условия наличия остаточного ресурса;

5) формирование блока прогнозных режимных параметров;

6) прогнозирование ресурса на конец предстоящего периода эксплуатации гидроагрегата и/или определение сроков надежной и безопасной эксплуатации гидроагрегата вплоть до перехода в предельное состояние при различных прогнозируемых сценариях с использованием той же индивидуальной цифровой модели гидроагрегата и блока прогнозных режимных параметров.

2. Способ по п.1, отличающийся тем, что проводятся многовариантные расчеты по прогнозированию индивидуального ресурса (срока службы) гидроагрегата вплоть до достижения предельного состояния, соответствующего предельно допустимому значению суммарного повреждения, в зависимости от комбинации предполагаемых режимов на предстоящий период эксплуатации.

3. Способ по п.1, отличающийся тем, что определяются наиболее затратные с точки зрения исчерпания ресурса режимы эксплуатации и проводится сопоставительный анализ влияния режимов эксплуатации на индивидуальный ресурс гидроагрегата.

4. Способ по п.1, отличающийся тем, что реализация алгоритма расчетной оценки усталостной прочности и принципов линейного суммирования повреждений осуществляется в автоматизированном режиме.

| СПОСОБ И СИСТЕМА УЧЕТА ОСТАТОЧНОГО РЕСУРСА КОМПОНЕНТОВ ТУРБОАГРЕГАТА | 2017 |

|

RU2668852C1 |

| СПОСОБ И СИСТЕМА УДАЛЕННОГО МОНИТОРИНГА ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2016 |

|

RU2626780C1 |

| US 20160160762 A1, 09.06.2016 | |||

| СПОСОБ И СИСТЕМА УДАЛЁННОЙ ИДЕНТИФИКАЦИИ И ПРОГНОЗИРОВАНИЯ РАЗВИТИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ОБЪЕКТОВ | 2018 |

|

RU2686257C1 |

Авторы

Даты

2021-10-05—Публикация

2020-04-08—Подача