Изобретение относится к удаленному мониторингу и прогнозированию (способ и система) технического состояния широкого набора агрегатов (в том числе, для отдельных типов устройств): газовых энергетических турбин, паровых энергетических турбин, газодожимных компрессорных станции, генераторов, трансформаторов, энергетических паровых котлов, газопоршневых агрегатов, насосов, электродвигателей, гидротурбин, теплообменников и т.п.

Технические параметры оборудования, находящегося на разных стадиях жизненного цикла и работающего в различных режимах/условиях, могут существенно отличаться. Это создает сложности с определением базы (эталонных характеристик агрегата) для выявления аномальных отклонений параметра. Эталонная модель должна создаваться для каждой единицы оборудования индивидуально «в моменте», поскольку данные (сигналы с датчиков) имеют высокую вариативность: при изменении внешних условий (например, температуры окружающей среды) или внутренних показателей функционирования агрегата (например, частота вращения ротора) наблюдаются существенные изменения большого количества технических параметров (температура, вибрация, электрическое сопротивление и пр.). После смены режима работы или проведения ремонта узла, значения некоторых технических параметров могут изменяться скачкообразно. Еще одной особенностью реальных данных является высокая шумовая составляющая – датчики могут отказывать (в том числе, временно переставать передавать данные), что также требует корректировки эталонной модели в режиме реального времени.

Известно устройство и способ для контроля технической установки, содержащей множество систем, в частности установки электростанции (RU2313815C2). В данном патенте применяется динамическая обучаемая модель для прогнозирования выхода из строя элементов контролируемого объекта, в частности, энергетической установки. Модель основана на применении нейронных сетей и/или генетических алгоритмов и реализуется за счет использования модуля анализа, который ищет в рабочих параметрах или рабочих и структурных параметрах системы зависимости между рабочими параметрами или рабочими и структурными параметрами посредством методов искусственного интеллекта и интегрирует идентифицированные при этом зависимости в динамическую модель в качестве новых зависимостей и тем самым улучшает ее в отношении повышения точности прогнозирования поведения системы, и посредством этого динамическая модель системы является улучшаемой в отношении повышения точности прогнозирования поведения системы во время эксплуатации системы, причем посредством модуля анализа являются определяемыми выходные данные, которые характеризуют мгновенное и/или будущее поведение в эксплуатации системы.

Недостатком данного решения является использование одной модели, а также принципа нейросети, для которой необходимы, как сложные вычислительные мощности, так и постоянное обучение, обусловленное сложной моделью прогностики, что не позволяет быстро и точно определить возможное будущее нарушение работы объекта контроля.

Известна система и способ для прогнозирования жизненного цикла работы газотурбинной установки (US10626748B2), содержащая блок анализа состояния турбины, определяющий его на основании параметров ее состояния, в частности, температуры, вибрационных показателей и т.п., которые обрабатываются с помощью физической модели турбины. Каждому из полученных параметров объекта контроля присваивается весовой коэффициент, на основании которого осуществляется контроль работы объекта для последующего сравнения с параметрами работы турбины и подстройки ее работы для увеличения жизненного цикла.

Данное решение не содержит моделирование процесса работы турбины с помощью метода обучаемых моделей на базе эталонных выборок параметров контроля, в частности, техники оценки многомерных состояний MSET (Multivariate State Estimation Technique), что не позволяет быстро и точно определить возможное будущее нарушение работы объекта контроля с помощью оперативного обучения прогностической модели работы оборудования.

Известна система онлайн контроля за технологическим процессом на основании многомерного анализа (US8014880B2), которая выполняет анализ состояния объекта на основании многовариантной модели, построенной на базе тренировочного набора данных, получаемого от набора датчиков, и реализует построение ряда моделей текущего состояния работы оборудования и моделей нормального состояния оборудования для их дальнейшего сравнения.

Недостатком данного решения является отсутствие обновления модели в зависимости от режима работы объекта контроля и обновления моделей прогнозирования работы объекта контроля на основании фильтрации эталонной выборки, строящейся на показателях, поступающих от объекта контроля.

Известен способ (система) анализа данных телеметрии (US9152530B2). Во время работы объекта контроля система периодически получает данные телеметрии в виде набора переменных телеметрии из отслеживаемой системы и обновляет многомерное распределение данных телеметрии в реальном времени с использованием полученных переменных телеметрии. Затем система анализирует статистическое отклонение многомерного распределения в реальном времени от многомерного эталонного распределения для отслеживаемой системы.

Статистическая модель не может учитывать в полном объёме скорость и характер происходящих в объекте контроля неопасных изменений. Выражается это в большом количестве ложных срабатываний.

Известны способ и система для удаленного мониторинга и прогнозирования состояния технологических объектов (RU2626780C1). В способе для удаленного мониторинга и прогнозирования состояния технологических объектов, относящихся к турбоагрегатам, получают данные от объекта контроля; формируют на основании этих данных эталонную выборку показателей работы и строят матрицы состояния из компонентов точек выборки. На основании MSET метода с помощью матрицы состояния строят эмпирические модели прогнозирования состояния объекта. Определяют по разности компонентов наблюдаемой точки и точки, моделирующей состояние объекта, компоненты невязок. Определяют разладки, отображающие степень влияния показателей работы объекта на отклонение показателей параметров объекта. Анализируют поступающую информацию от объекта контроля. Определяют степень отклонения параметров объекта от показателей эмпирических моделей и выявляют разладки для таких показателей. Ранжируют вычисленные разладки. Обновляют на основании отфильтрованной выборки эмпирические модели и формируют сигнал отклонении параметра объекта контроля на основании обновленной модели. Эмпирические модели представляют собой статистические и динамические модели. Для статистической модели предпочтительным и достаточным шагом дискретизации является запись изменения значений раз в 10 минут, в то время как для динамической модели – раз в 1 секунду. По факту, с точки зрения достигаемого результата, и те и другие модели являются статичными.

Статичные модели (например, критические уровни параметров, установленных заводом-изготовителем) обладают заведомо низкой чувствительностью либо способствуют идентификации ложных аномалий. Необходима адаптивная динамическая модель.

Адаптивная динамическая эталонная модель может быть построена в рамках системы с обратными связями, обеспечивающими необходимые корректировки в зависимости от скорости и характера изменения первичных данных, а также в соответствии с запросами внешних пользователей (экспертов).

В техническом решении по патенту RU2626780C1, выбранном в качестве прототипа, также используется однонаправленная потоковая модель обработки данных без обратных связей, построение эталонной матрицы состояний и анализ данных осуществляется с использованием первичных данных, без предварительной обработки, на базе математического инструментария MSET и расчетом интегрального критерия Т2, характеризующего отклонение фактических показателей технологических параметров объекта контроля от эталонной матрицы. Эталонная модель (матрица состояний) является статичной, что, в совокупности перечисленными выше особенностями способа, приводит к недостаточной точности и адаптируемости системы к изменяющимся в процессе эксплуатации характеристикам оборудования, а также неэффективности использования для обработки массивов динамических данных с высокой вариативностью, характерной для большинства интенсивно эксплуатируемых промышленных агрегатов.

Задачей изобретения являлось создание новой системы и реализуемого в ней способа для удаленного мониторинга, диагностики и прогнозирования состояния технологических объектов, относящихся к турбоагрегатам, питательным насосам, турбогенераторам, котельному, вспомогательному оборудованию, трансформаторному, электросетевому и другому промышленному оборудованию, или узлов оборудования (далее – Объекты контроля), позволяющих выявлять изменения технического состояния и прогнозировать динамику изменения характеристик объекта контроля для предупреждения возникновения критических ситуаций. Способ и система обеспечивают возможность формирования адаптивной динамической эталонной модели объекта контроля и реализованы с использованием комплекса программных и аппаратных обратных связей, обеспечивающих оптимальную настройку для обработки массивов данных с высокой вариацией характеристик и наличием шумовой компоненты в режиме реального времени.

Техническим результатом является повышение точности прогнозирования технических характеристик объекта контроля и снижение трудозатрат за счет увеличения степени автоматизации и скорости обработки данных.

Заявленный результат достигается с помощью реализации способа удаленного мониторинга и прогнозирования состояния технологических объектов, заключающегося в выполнении следующих этапов:

- Получение данных, характеризующих показатели технологических параметров работы объекта контроля через управляемую систему обратных связей (изменения и периодичность обновления каждого параметра). В результате формируется массив данных, состоящий из значений параметров, удовлетворяющий заданным условиям: включение значения параметра в массив производится только при наличии отклонения от предыдущего значения не менее, чем на определённую величину с требуемой периодичностью (заданными управляющими системами верхнего уровня). Наличие обратных связей позволяет формировать массив первичных данных оптимального размера, что способствует увеличению скорости обработки информации и снижает ресурсоемкость процесса;

- Предварительная обработка данных. Корректировка первичных значений показателей с использованием фильтров пороговых значений и регрессионных моделей, из дальнейшей обработки исключаются: 1) статистически нехарактерные для массива значения, 2) значения, превышающие максимальные пороги, установленные заводом-производителем оборудования, 3) показатели с повторяющимися значениями, в том числе нулевыми (сигнализирует о выходе из строя датчика сигнала). Параметры с высокой корреляцией выделяются в отдельные группы (в дальнейшем используются для проверки/замещения при выходе из строя датчика сигнала). Осуществляется автоматическое изменение частоты обновления в случае существенных вариаций какого-либо параметра (чем больше вариации, тем выше частота обновления). Предварительная обработка повышает достоверность данных и способствует повышению точности формируемых далее эталонных выборок и дальнейшего анализа отклонений;

- Формирование последовательности эталонных выборок показателей работы объекта контроля, состоящих из значений данных показателей на определенных временных промежутках равной длины (например, с заданным смещением по времени одна относительно другой). Процесс повторяется с периодичностью, определяемой скоростью изменения значений параметров (чем медленнее происходят изменения, тем реже формируются выборки). Это также позволяет оптимизировать размеры массивов данных, обеспечивая увеличении скорости обработки информации при одновременном снижении ресурсоемкости процесса. Для повышения достоверности выборки в качестве точек используются узлы (нулевые значения) полиномов Чебышева первого рода степени n, где n=4-10, полученные в интервале выборки;

- Построение матриц состояния из компонентов точек для каждой эталонной выборки, в которой компонентами являются значения упомянутых показателей работы объекта контроля, с регуляризацией матриц путем умножения значений диагоналей матриц на скалярный множитель λ>0. Коэффициент λ находится методом градиентного спуска [Гилл Ф., Мюррей У., Райт М. Практическая оптимизация = Practical Optimization. — М.: Мир, 1985.]. Использование регуляризации данным методом позволяет повысить обусловленность матриц, улучшить расчет их модельных значений и снизить % некорректных расчетных значений;

- Формирование (обновление) эталонной модели Объекта контроля (многомерной матрицы состояний с размерностью по числу параметров выборки) на базе наилучшей эталонной выборки с заданной периодичностью. Адаптивный характер динамической эталонной модели является более предпочтительным, вследствие неизбежных изменений технологических параметров объекта контроля в рамках его жизненного цикла, поскольку обеспечивает повышение точности идентификации истинных аномалий (нехарактерных отклонений фактических параметров от показателей эталонной модели). Показателями приближения к эталонной выборке могут являться снижение значений системных (многопараметрических) отклонений, возникающих в дальнейшем на этапе расчета критерия Т2, повышение корреляции между динамикой отклонений для параметров с высокой корреляцией на уровне первичных данных;

- Автокорректировка эталонной модели в случае выхода (временного) из строя одного или нескольких источников сигнала (значение параметра становится нулевым или сохраняет постоянный уровень в течение определенного времени), а также обратная корректировка при появлении изменяющегося сигнала. Обеспечивает более высокую точность эталонной модели в режиме реального времени;

- Построение эмпирических моделей состояния объекта контроля с использованием MSET (Multivariate State Estimation Technique) метода на основании фактических первичных данных (технологических показателей функционирования объекта контроля) после предварительной обработки с частотой, определяемой скоростью изменений первичных данных. Каждая модель отображает наблюдаемую точку состояния объекта контроля в многомерном пространстве показателей его работы в точку, моделирующую его состояние.

- Выявление отклонений фактических показателей функционирования объекта контроля от параметров эталонной модели в режиме реального времени. По разности компонентов наблюдаемой точки и точки, моделирующей состояние объекта, определяются компоненты невязок, на основании которых рассчитывается критерий Т2, характеризующий отклонение показателей технологических параметров объекта контроля от эталонной модели в наблюдаемой точке пространства. Критерий Т2 является квадратичной формой нормализованных невязок, коэффициентами которой являются элементы псевдообратной матрицы корреляционной матрицы для нормализованных невязок эталонной выборки. Системные (многопараметрические) отклонения, а также показатели корреляции между динамикой зависимых параметров используются для корректировки эталонной модели;

- Определение разладок, отображающих степень влияния показателей работы объекта контроля на упомянутое отклонение показателей технологических параметров, как разность критериев Т2 и квадратичных форм нормализованных невязок, с коэффициентами псевдообратной матрицы для матрицы, полученной из упомянутой корреляционной матрицы, в которой строка и столбец, соответствующие данному показателю работы объекта, заменены на нулевое значение. Использование полиномов Чебышева при формировании эталонной выборки позволяет достичь большей чувствительности выявления разладок по критерию T2 и повысить % выявления отклонений;

- Ранжирование вычисленных разладок для выявления показателей, вносящих наибольший вклад в изменение технического состояния объекта контроля;

- Анализ динамики нехарактерных отклонений, прогнозирование сроков выхода параметра или группы параметров на пороговые значения. Позволяет заблаговременно выявлять нарастание отклонения технологического показателя функционирования от эталонного;

- Формирование сигналов оповещения о наличии нехарактерного отклонения, превышающего пороговое значение и/или наличие динамики показателя с прогнозируемым превышением порогового значения в заданном временном горизонте;

- Обработка входящих запросов от внешних пользователей для возможной корректировки эталонной модели (определение временного интервала для формирования эталонной выборки) и управляющих сигналов на изменения для первичных данных. Позволяет рассматривать различные сценарии и анализировать устойчивость отклонений при изменении настроек процесса.

В частном варианте, при формировании эталонной выборки, может использоваться выборочный подход: из массива первичных данных извлекается каждый N-й показатель (N=2, 3, …).

В другом частном случае пороговые значения для выявления нехарактерных отклонений могут быть определены по техническим требованиям, определенным заводами-производителями оборудования или узлов.

В другом частном варианте в процессе эксплуатации объекта контроля формируют архив (библиотеку) эталонных моделей для различных режимов работы и состояний объекта контроля после проведенных ремонтов отдельных узлов. Это позволяет обеспечить быстрый выбор максимально подходящей эталонной модели при изменении текущего состояния или режима работы Объекта.

Заявленный технический результат достигается также за счет архитектуры аппаратной части системы удаленного мониторинга и прогнозирования (СУМиП), содержащей группу датчиков, связанных с объектом контроля и передающих информацию о технологических параметрах упомянутого объекта в основной сервер АСУ ТП или локальную САУ, предназначенные для накопления получаемых с контроллеров данных и последующей передачи упомянутых данных в зону нижнего уровня системы, включающую, по меньшей мере, OPC-коллектор, из которой посредством сети передачи данных данные технологических параметров объекта контроля передаются в зону верхнего уровня, которая содержит сервер верхнего уровня, в которую, согласно предложению, введены две группы обратных связей: группа адаптивных обратных связей эталонной модели и группа пользовательских обратных связей, при этом сервер верхнего уровня и OPC-коллектор выполнены с возможностью реализации способа по любому из пп. 1 – 4.

В частном варианте при работе с локальными САУ и использованием промышленных протоколов типа IEC 60870, Profibus, Modbus управляемый ОРС-коллектор дополняется соответствующим OPC-конвертером, обеспечивающим преобразование данных в формат OPC-протокола;

В другом частном варианте интеграция всех модулей верхнего уровня осуществляется через web-сервер.

Реализация изобретения поясняется графическим материалом.

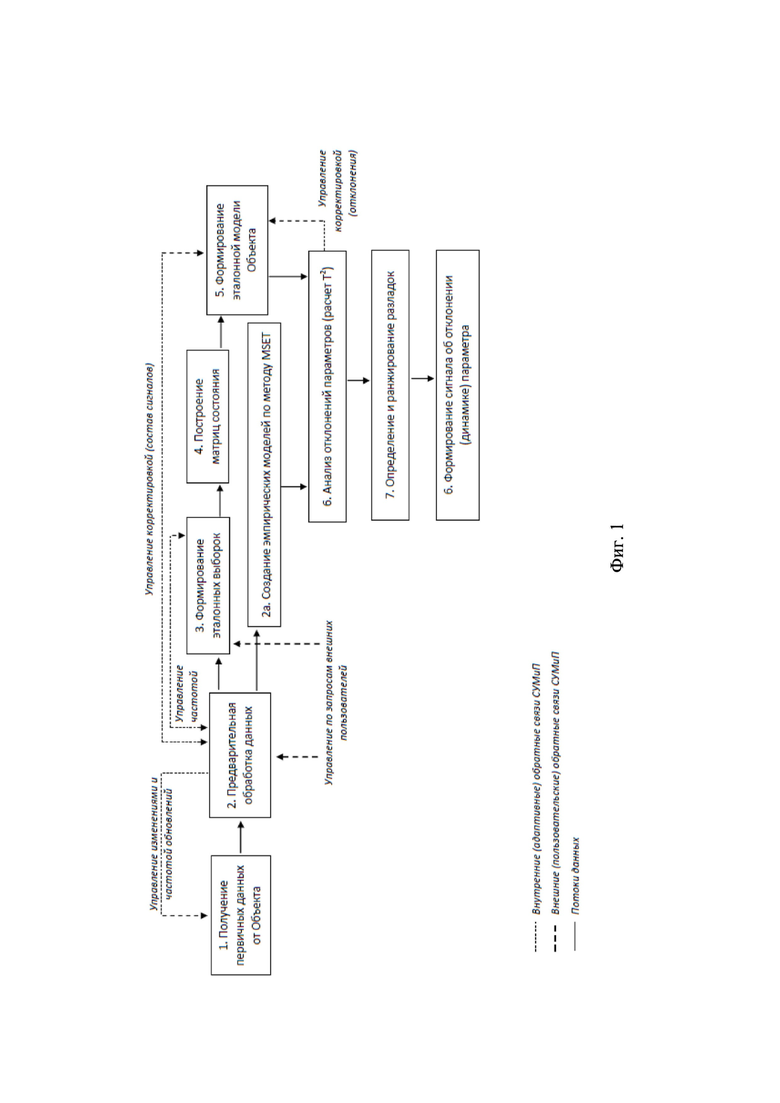

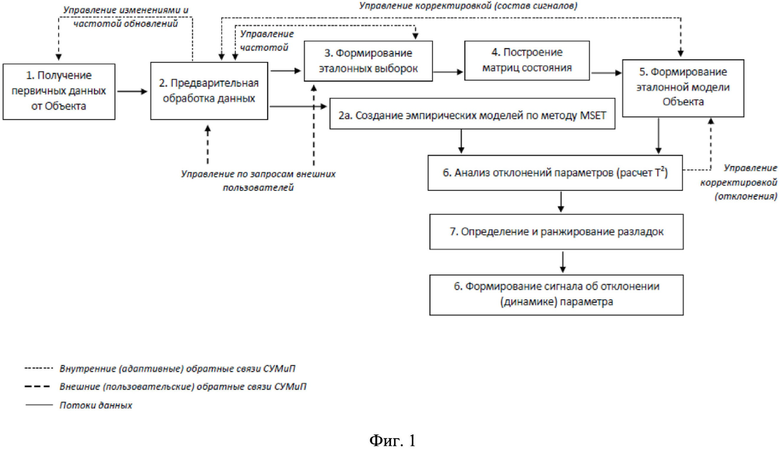

На фиг. 1 показана алгоритмическая архитектура решения.

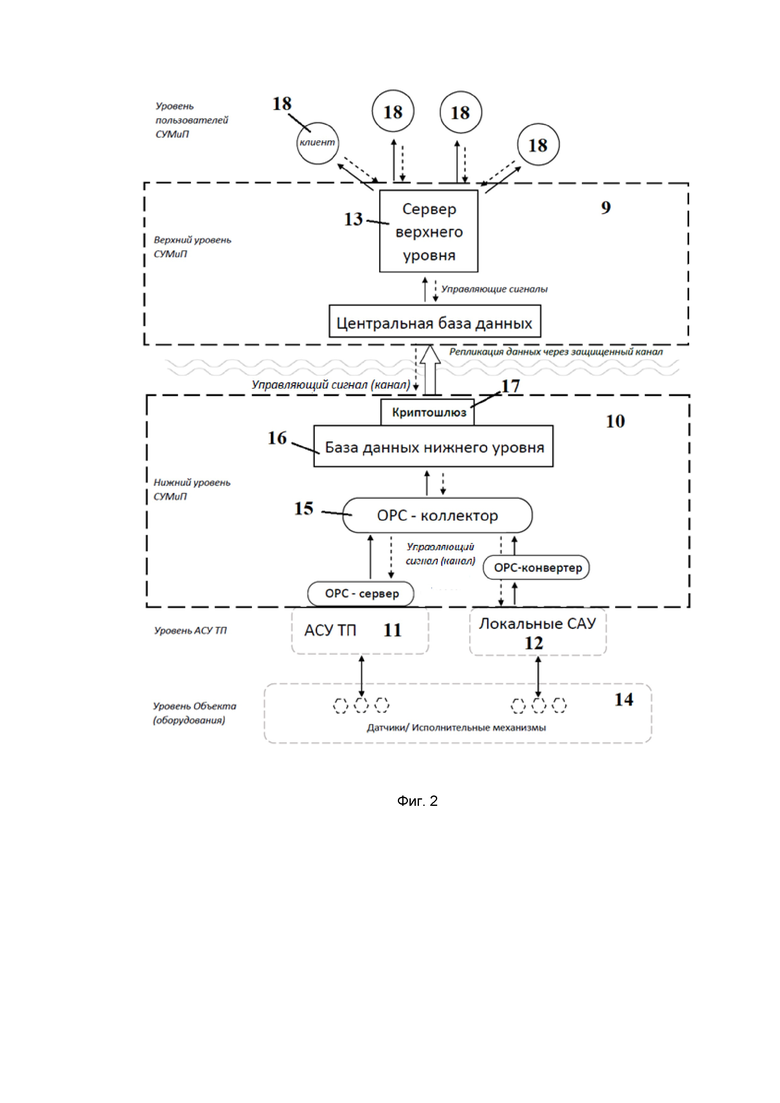

На фиг. 2 показана аппаратная архитектура решения.

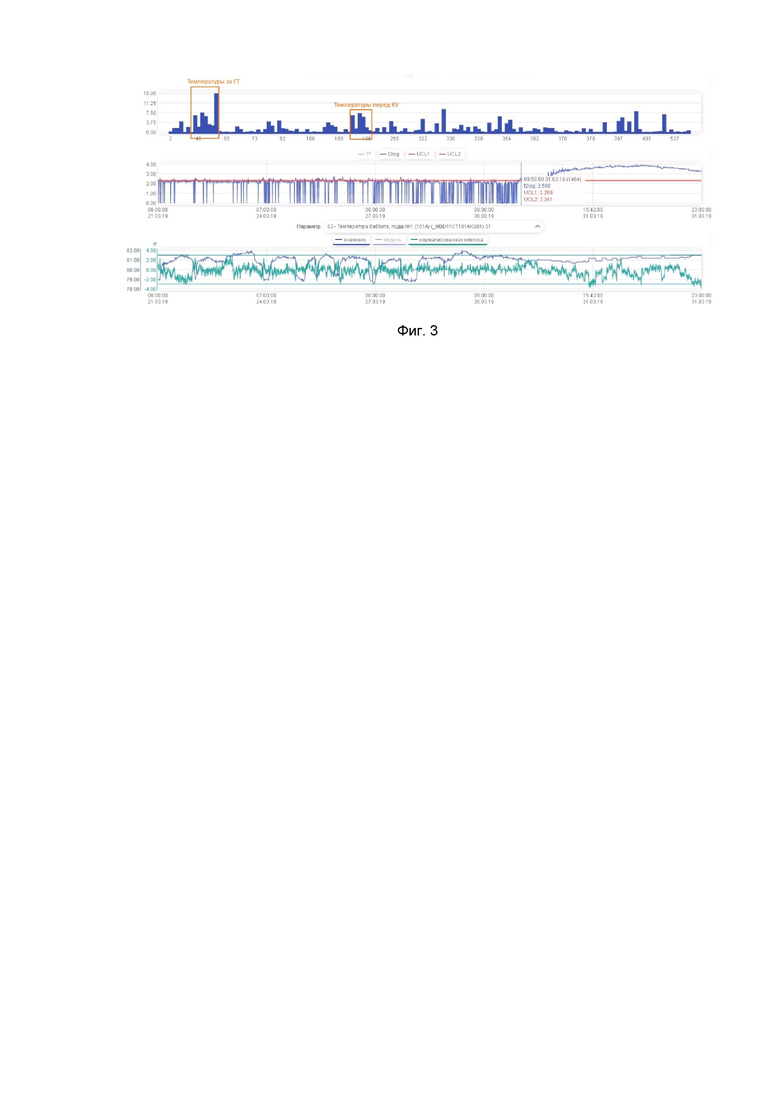

На фиг. 3 показан вариант графического интерфейса пользователя СУМиП.

Способ удаленного мониторинга и прогнозирования состояния технологического объекта включает следующие основные этапы (фиг. 1): 1. Получение первичных данных от объекта контроля; 2. Предварительная обработка данных; 2а. Создание эмпирических моделей по методу MSET; 3. Формирование эталонных выборок; 4. Построение матриц состояния; 5. Формирование эталонной модели объекта контроля; 6. Анализ отклонений параметров (расчет Т2); 7. Определение и ранжирование разладок; 8. Формирование сигнала об отклонении (динамике) параметра.

Общая архитектура СУМиП включает в себя два уровня – верхний 9 и нижний 10, каждый из которых реализован на специальных серверах. Сервер нижнего уровня 10 обеспечивает взаимодействие с АСУ ТП 11 (локальными САУ 12), организует отбор необходимых данных, осуществляет буферизацию, шифрование и передачу данных на сервер верхнего уровня 9. Управление работой сервера нижнего уровня 10 осуществляется через сервер верхнего уровня 9, также доступны определенные настройки сервера нижнего уровня 10 через соответствующие файлы конфигурации. Сервер 13 верхнего уровня 9 обеспечивает решение аналитических задач по выявлению и прогнозированию отклонений, управляет потоком входных данных через сервер нижнего уровня 10, а также организует двустороннюю коммуникацию с пользователями.

В процессе эксплуатации объекта контроля сигналы с датчиков 14 состояния (температура, давление, частота/скорость вращения, расход, виброперемещение и виброскорость, мощность, напряжение и сила тока), связанных с различными узлами Объекта, в режиме реального времени поступают в АСУ ТП 11, либо в локальную САУ 12 предприятия. Параметры сигналов не подвергаются обработке или фильтрации. Основной элемент нижнего уровня СУМиП – ОРС-коллектор 15, обеспечивающий формирование требуемого массива данных в соответствии с заданным форматом управляющего сигнала на изменения и частоту обновления данных, ОРС-коллектор 15 связан с базой данных 16 сервера нижнего уровня 10. ОРС-коллектор 15, обеспечивает формирование требуемого массива данных в соответствии с параметрами управляющего сигнала, поступающего от систем (серверов) верхнего уровня 9. ОРС-коллектор 15 выполняет функцию управляющего маршрутизатора-преобразователя, меняя частоту передачи и состав данных. Для управления ОРС-коллектором 15 формируется дополнительный канал передачи данных, который может быть реализован, как в физически выделенном варианте, так и без выделения с организацией двустороннего трафика в основном канале. Канал передачи управляющего сигнала на ОРС-коллектор 15 является одним из элементов аппаратной части системы обратных связей СУМиП. База данных 16 содержит информацию за ограниченный период времени (для необходимого дублирования данных на случай локальных сбоев при передаче информации на верхний уровень 9).

Организацию СУМиП на нижнем уровне 10 целесообразно выполнять в виде демилитаризованной зоны с помощью сетевых экранов, осуществляющих прием данных от сервера АСУ ТП 11 (локальной САУ 12) и дальнейшую передачу данных на более высокие уровни. Указанная схема изолирует оборудование АСУ ТП 11 (локальной САУ 12), обеспечивая сохранность получаемых данных при возникновении внештатных ситуаций. Важным компонентом архитектуры нижнего уровня СУМиП является криптошлюз 17, обеспечивающий защиту данных в процессе двустороннего обмена. Передача данных на верхний уровень 9 СУМиП осуществляется посредством сети Интернет в зашифрованном виде, в процессе передачи используется процедура синхронизации серверов (баз данных) нижнего 10 и верхнего 9 уровней.

Сервер 13 верхнего уровня выполняет несколько основных задач: 1) предварительная обработка и управление потоком первичных данных, 2) построение-актуализация эталонной модели, анализ отклонений и выявление аномалий; 3) организация двусторонних каналов обмена данных с пользователями 18; 4) интеграция-синхронизация данных от различных подсистем СУМиП (в том числе, экспертных модулей). С использованием сервера 13 верхнего уровня реализована управляющая часть комплекса аппаратно-программных обратных связей СУМиП: управление составом сигналов и частотой актуализации данных, автокорректировка эталонной модели, управление по запросам внешних пользователей 18.

База данных верхнего уровня 9 содержит данные за весь период работы объекта контроля (после подключения к СУМиП), по прошествии определенного времени данные архивируются. Поступление и обработка данных на сервере верхнего уровня 9 осуществляется в режиме реального времени.

Базовые алгоритмы обработки данных СУМиП, основанные на использовании MSET-метода с критерием Т2 (этап 2а), подробно описаны в Uncertainty Analysis of Memory Based Sensor Validation Techniques. Andrei V. Gribok, Aleksey M. Urmanov & J. Wesley Hines. Real-Time Systems volume 27, pages7–26(2004)

Отличительными особенностями усовершенствованного способа являются:

- Система управления первичными данными, включающая в себя управляющий сигнал на изменения и частоту обновления параметров с подсистемой предварительной обработки информации. Пороговые значения (уровни) изменений параметров (прирост, снижение) находятся в диапазоне 0-2% от значений предшествовавших показателей (при меньших вариациях параметра обновление данных не происходит). Уровень порогового значения для каждого параметра определяется присущей параметру вариативностью (на основании ретроспективных данных) и может устанавливаться автоматически или на основе экспертных оценок пользователя. Частота обновления параметра варьируется от 1 в секунду до 1 в 10 секунд в зависимости от скорости изменения первичного сигнала и также может устанавливаться автоматически или на основе экспертных оценок пользователя. Подсистема предварительной обработки информации идентифицирует отказ датчиков по уровню сигнала (неизменность значения параметра в течение заданного количества циклов) и исключает соответствующие данные из массива, а также сглаживает разовые нехарактерные значения параметров с использованием известных статистических методов (например, критерий Стьюдента);

- Модификация способа формирования матриц состояния с использованием в качестве точек выборки узлов (нулевых значений) полиномов Чебышева первого рода степени от 4 до 10, полученных в интервале выборки, а также регуляризация матриц через умножение значений диагоналей матриц на множитель, определяемый методом градиентного спуска. Применение полиномов Чебышева для повышения достоверности выборки обусловлено тем, что согласно [Амосов А.А., Дубинский Ю.А., Копченова Н.В. Вычислительные методы для инженеров: Учеб. пособие. — М.: Высш. шк., 1994. — 544 с. ], нули полиномов Чебышева являются оптимальными точками в интерполяционных расчетах, что подтверждается снижением средней ошибки при расчетах критерия T2. В свою очередь, снижение ошибки при выявлении аномальных отклонений позволяет более точно реализовывать мониторинг и прогнозирование дальнейшей динамики развития выявленной аномалии, рассчитывая сроки выхода технологических параметров на критические уровни.

- Адаптивный характер динамической эталонной модели. Формирование (обновление) эталонной модели осуществляется с частотой, определяемой скоростью и характером изменения первичных данных, а также характером результирующих отклонений. Актуализация эталонной модели происходит при выявлении системных (многопараметрических) отклонений, а также снижения показателей корреляции между динамикой зависимых параметров. Использование адаптивной динамической эталонной модели позволяет более точно идентифицировать истинные (устойчивые к вариации параметров модели) отклонения, что является более эффективным для обработки массивов данных с высокой вариативностью и наличием шумовой компоненты, обеспечивая повышение точности прогнозирования технических характеристик объекта контроля.

- Организация двусторонних каналов коммуникаций с пользователями 18 в ходе работы с СУМиП. Помимо получения сигналов СУМиП о наличии и динамике развития выявленных аномалий для определенных технологических параметров, пользователь 18 может варьировать настройки СУМиП (частота запроса, уровень изменений параметра, характеристики эталонных выборок и др.) для оценки устойчивости наблюдаемых отклонений и анализа их возможных причин. Сигналы СУМиП ранжируются по уровню критичности выявленного отклонения в соответствии с системой приоритетов, в базе данных ведется история всех сообщений СУМиП.

Использование указанных выше подходов позволяет существенно повысить эффективность работы с данными по отношению к прототипу при одновременном повышении точности расчетов, в частности, временной интервал (размер массива данных) для формирования эталонной выборки (данные технологических параметров в заданной временной ретроспективе) сокращается с 12 месяцев до 1 месяца.

В качестве примера реализации представлено использование СУМиП для выявления характерной проблемы перегрузки лопаточного аппарата газовой турбины ГТ-160, возникающей вследствие изменения температурных режимов в проточном тракте из-за нарушений в работе воздушных клапанов. Газо-воздушная смесь становится более обогащенной, происходит изменение температурных режимов в разных частях турбины, лопатки перегреваются и снижается их эксплуатационный ресурс. Проблема может приобретать критический характер в случае, если наблюдается быстрый рост температуры, что может привести к пережогу и выходу из строя лопаточного аппарата газовой турбины.

Работа СУМиП происходит следующим образом.

Для идентификации указанной выше аномалии используются сигналы со следующих основных датчиков 14 (по группам):

- Группа датчиков температуры (окружающего воздуха, газа на входе в блок запорной арматуры, воздуха в технологическом отсеке блока запорной арматуры, на входе в камеру сгорания, на выходе из камеры сгорания, на выходе из газового тракта, баббита подшипника №1, баббита подшипника №2, баббита подшипника №3, перед компрессорной установкой, охлаждающей воды на входе, охлаждающей воды на выходе);

- Группа датчиков давления (газа на входе в блок запорной арматуры, на входе в компрессор, на выходе из камеры сгорания, масла перед подшипниками, напорного насоса рециркуляции воздухоохладителей);

- Группа датчиков воздуха (горячий/холодный статора/ротора);

- Группа распределительных клапанов (природного газа, воздуха).

Общее количество сигналов (параметров) в модели – 130.

Сигналы с датчиков 14 через АСУ ТП 11 (локальную САУ 12) поступают в ОРС-коллектор 15. Управляющие системы устанавливают максимальную частоту обновления – 1 раз в секунду и минимальный порог изменения сигналов (0,1% от величины предыдущего значения), поскольку наблюдается быстрое изменение значений показателей температуры (рост) и термодинамически связанных с ними показателей давления и пульсации. Минимальное значение частоты обновления составляет 1 раз в 10 секунд, максимальное пороговое значение изменения сигнала – 1% (устанавливаются при медленных изменениях значений параметров). При (временном) выходе из строя одного или нескольких датчиков 14 (значение показателя становится равным нулю или сохраняет предшествовавшее значение в течение 15 циклов) модуль предварительной обработки данных, находящийся на верхнем уровне 9 СУМиП, формирует управляющий сигнал для исключения показателя из модели. При возобновлении сигнала производится обратная операция. Для интенсивно эксплуатируемого оборудования в среднем «в моменте» не функционируют (преимущественно, временно) до 3-4% датчиков. В контексте данного примера из дальнейшего анализа исключаются сигналы с нефункционирующих датчиков «Температура на выходе из ГТ (106B)» и «Температура этиленгликоля».

Формирование (выбор лучшей) эталонной модели объекта контроля на базе матриц состояний в регулярном режиме (без отклонений) производится с частотой 1 раз в неделю. При выявлении аномалий производится корректировка (уточнение) параметров эталонной модели. Управление корректировкой по отклонениям работает следующим образом: если вклад в существенное увеличение значения показателя Т2 вносят пять и более параметров (значение выявлено опытным путем) и/или эти параметры имеют заведомо низкую корреляцию, то эталонная модель требует уточнения (необходимо использовать другой временной интервал для формирования эталонной выборки).

В описываемом случае менее, чем за сутки наблюдается быстрый устойчивый рост показателя Т2 от нормального значения 2,2 до аномального на уровне порядка 3,9 (фиг. 3).

В причинах разладки ведущие позиции по вносимому вкладу занимают параметры температур на выходе из ГТ, положения регулирующих органов (распределительных клапанов). Количество основных влияющих параметров ограничено, что позволяет идентифицировать аномалию, как истинную.

СУМиП формирует сигнал о наличии аномалии (критического превышения значения показателя Т2 нормального уровня) и параметрах, внесших основной вклад в наблюдаемое отклонение. На основании этих данных пользователь 18 делает вывод о возможных проблемах в узле агрегата и их критичности.

Скорость возникновения аномалии может различаться существенным образом – время выхода значения показателя Т2 за нормальный уровень может составлять от нескольких секунд до нескольких дней. Это обуславливает необходимость мониторинга оборудования с подстройкой моделей в режиме on-line.

Изобретение относится к области информационных технологий, а именно к удаленному мониторингу и прогнозированию технического состояния объекта. Технический результат заключается в повышении точности прогнозирования технических характеристик объекта контроля. Способ удаленного мониторинга и прогнозирования состояния технологических объектов включает этапы, на которых получают данные от объекта контроля, формируют на основании полученных параметров объекта эталонную выборку показателей работы объекта, состоящую из значений упомянутых показателей, осуществляют построение матрицы состояния из компонентов точек эталонной выборки, на основании MSET метода с помощью упомянутой матрицы состояния осуществляют построение эмпирических моделей прогнозирования состояния объекта контроля, осуществляют анализ поступающей информации от объекта контроля с помощью полученного набора эмпирических моделей путем сравнения полученных показателей объекта контроля с параметрами модели в заданный промежуток времени, при получении данных формируют их массив, удовлетворяющий заданным условиям. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Способ удаленного мониторинга и прогнозирования состояния технологических объектов, заключающийся в выполнении этапов, на которых:

получают данные от объекта контроля, характеризующие показатели технологических параметров работы упомянутого объекта;

формируют на основании полученных параметров объекта эталонную выборку показателей работы объекта, состоящую из значений упомянутых показателей, представляющих собой точки выборки, причем упомянутая выборка соответствует временному промежутку непрерывной работы объекта контроля;

осуществляют построение матрицы состояния из компонентов точек эталонной выборки, в которой компонентами являются значения упомянутых показателей работы объекта контроля;

на основании MSET (Multivariate State Estimation Technique) метода с помощью упомянутой матрицы состояния осуществляют построение эмпирических моделей прогнозирования состояния объекта контроля, каждая из которых отображает наблюдаемую точку состояния объекта контроля в многомерном пространстве показателей работы объекта в точку, моделирующую состояние объекта;

определяют по разности компонентов наблюдаемой точки и точки, моделирующей состояние объекта, компоненты невязок, на основании которых рассчитывают критерий Т2, который характеризует отклонение показателей технологических параметров объекта контроля от модели в наблюдаемой точке пространства, причем Т2 является квадратичной формой нормализованных невязок, коэффициентами которой являются элементы псевдообратной матрицы корреляционной матрицы для нормализованных невязок эталонной выборки;

определяют разладки, отображающие степень влияния показателей работы объекта на упомянутое отклонение показателей технологических параметров объекта контроля, как разность критериев Т2 и квадратичных форм нормализованных невязок, с коэффициентами псевдообратной матрицы для матрицы, полученной из упомянутой корреляционной матрицы, в которой строка и столбец, соответствующие данному показателю работы объекта, заменены на нулевое значение;

осуществляют анализ поступающей информации от объекта контроля с помощью полученного набора эмпирических моделей путем сравнения полученных показателей объекта контроля с параметрами модели в заданный промежуток времени;

определяют с помощью упомянутого критерия Т2 степень отклонения поступающих показателей параметров объекта контроля за заданный промежуток времени от показателей эмпирических моделей и выявляют разладки для таких показателей;

выполняют ранжирование вычисленных разладок для выявления показателей, вносящих наибольший вклад в изменение технического состояния объекта контроля;

модифицируют эталонную выборку с помощью ее пополнения новыми точками и фильтрацией точек, соответствующих режиму работы, описываемому моделью, и соответствующих новому техническому состоянию объекта контроля;

обновляют на основании отфильтрованной выборки эмпирические модели и

формируют сигнал, сообщающий об отклонении по меньшей мере одного параметра объекта контроля, на основании обновленной модели,

отличающийся тем, что

при получении данных формируют их массив, удовлетворяющий заданным условиям, а именно включают значения параметра в массив только при наличии отклонения от предыдущего значения не менее чем на определённую величину с требуемой периодичностью, задаваемыми управляющими системами верхнего уровня;

корректируют первичные значения показателей с использованием фильтров пороговых значений и регрессионных моделей, исключая из дальнейшей обработки статистически нехарактерные для массива значения, и/или значения, превышающие максимальные пороги, установленные заводом-производителем оборудования, и/или показатели с повторяющимися значениями, в том числе нулевыми, с автоматическим изменением частоты управляющего сигнала в случае существенных вариаций какого-либо параметра, при этом параметры с высокой корреляцией выделяют в отдельные группы для последующей проверки или замещения при выходе из строя по меньшей мере одного датчика;

формируют последовательности эталонных выборок показателей работы объекта контроля, состоящих из значений данных показателей на определенных временных промежутках равной длины, при этом процесс повторяют с периодичностью, определяемой скоростью изменения значений параметров;

получают и обрабатывают входящие запросы от внешних пользователей для возможной корректировки эталонной модели, включающей, по меньшей мере, настройки модулей обработки первичных данных.

2. Способ по п. 1, отличающийся тем, что в качестве точек выборки используют узлы полиномов Чебышева первого рода степени n, где n=4-10.

3. Способ по п. 1 или 2, отличающийся тем, что при формировании эталонной выборки используют выборочный подход: из массива первичных данных извлекается каждый N-й показатель, где N=2, 3, ….

4. Способ по п. 1 или 2, отличающийся тем, что пороговые значения для выявления нехарактерных отклонений определяют по техническим требованиям, определенным заводами-производителями объекта контроля или его узлов.

5. Система удаленного мониторинга и прогнозирования состояния технологических объектов, содержащая группу датчиков, связанных с объектом контроля и передающих информацию о технологических параметрах упомянутого объекта в основной сервер АСУ ТП или локальную САУ, предназначенные для накопления получаемых с контроллеров данных и последующей передачи упомянутых данных в зону нижнего уровня системы, включающую, по меньшей мере, OPC-коллектор, из которой, посредством сети передачи данных, данные технологических параметров объекта контроля передаются в зону верхнего уровня, которая содержит сервер верхнего уровня, отличающаяся тем, что в неё введены две группы обратных связей: группа адаптивных обратных связей эталонной модели и группа пользовательских обратных связей, при этом сервер верхнего уровня и OPC-коллектор выполнены с возможностью реализации способа по любому из пп. 1-4.

6. Система по п. 5, отличающаяся тем, что при работе с локальными САУ и использованием промышленных протоколов типа IEC 60870, Profibus, Modbus управляемый ОРС-коллектор дополняется соответствующим OPC-конвертером, обеспечивающим преобразование данных в формат OPC-протокола.

7. Система по п. 5 или 6, отличающаяся тем, что интеграция всех элементов верхнего уровня осуществляется через web-сервер.

8. Система по п. 5 или 6, отличающаяся тем, что адаптивные обратные связи включают в себя возможность управление частотой и составом сигналов, а также управление по отклонениям и представляют собой отдельные каналы передачи данных.

9. Система по п. 5 или 6, отличающаяся тем, что пользовательские обратные связи обеспечивают возможность внесения изменений в настройки системы, касающиеся анализа устойчивости аномалий при вариациях ряда параметров, и реализованы в виде двусторонних каналов обмена данными с управляющими оконечными устройствами.

| US 6898469 B2, 24.05.2005 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| US 10626748 B2, 21.04.2020 | |||

| US 8306931 B1, 06.11.2012 | |||

| СПОСОБ И СИСТЕМА УДАЛЕННОГО МОНИТОРИНГА ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2016 |

|

RU2626780C1 |

| СПОСОБ И СИСТЕМА УДАЛЕННОГО МОНИТОРИНГА ОБЪЕКТОВ | 2016 |

|

RU2649542C1 |

Авторы

Даты

2020-12-28—Публикация

2020-07-06—Подача