Изобретение относится к способу изготовления ультразвукового устройства измерения расхода и к ультразвуковому устройству измерения расхода согласно ограничительной части пп. 1 и 14 формулы изобретения.

Известны различные принципы измерения для определения скорости потока или расхода на основе ультразвука. В способе с использованием эффекта Доплера оценивается зависящее от скорости потока смещение частоты ультразвукового сигнала, отраженного от текущей текучей среды. В способе, основанном на разности времени прохождения, на внешней периферии трубопровода устанавливается пара ультразвуковых преобразователей с взаимным смещением в продольном направлении, которые поочередно испускают и регистрируют ультразвуковые сигналы поперек потока вдоль измерительного пути между ультразвуковыми преобразователями. Ультразвуковые сигналы, проходящие через текучую среду, замедляются или ускоряются потоком в зависимости от направления прохождения. Результирующая разность времени прохождения используется с учетом геометрических размеров для расчета средней скорости потока текучей среды. С учетом площади поперечного сечения из нее следует объемный расход или протекающий расход. Для более точных измерений также может использоваться несколько измерительных путей, каждый с соответствующей парой ультразвуковых преобразователей, чтобы детектировать поперечное сечение потока в более, чем одной точке.

Ультразвуковые преобразователи, применяемые для генерации ультразвука, имеют колебательный элемент, часто керамический. С его помощью электрический сигнал преобразуется в ультразвук и наоборот, например, на основе пьезоэлектрического эффекта. В зависимости от применения ультразвуковой преобразователь действует в качестве звукового генератора, звукового детектора или обоих устройств. При этом должна быть обеспечена связь между текучей средой и ультразвуковым преобразователем.

Распространенное решение заключается в том, чтобы вставить в трубопровод ультразвуковой преобразователь в непосредственном контакте с текучей средой. Такие интрузивные датчики могут выполнять точные измерения, создавая препятствие потоку. И наоборот, погружные ультразвуковые преобразователи подвергаются воздействию текучей среды, ее давления и температуры и, таким образом, могут быть повреждены или потерять свою работоспособность из-за загрязнения и образования осадка.

По существу также известны способы, в которых внутренняя стенка остается полностью закрытой. В качестве примера можно упомянуть так называемую накладную установку, например, согласно US 4467659, посредством которой ультразвуковые преобразователи закрепляются снаружи на трубопроводе. Однако при этом через ось трубы могут быть реализованы только диаметральные измерительные пути, в результате чего в неосесимметричных профилях потока генерируются дополнительные ошибки. Кроме того, из-за большой толщины стенки трубы, через которую должен проникнуть ультразвуковой сигнал, уменьшается отношение сигнала к шуму, вследствие чего измерительная система становится более чувствительной к помехам.

В JP 2000337940 А раскрыто еще одно устройство измерения расхода, в котором пьезоэлектрические элементы контактируют со стенкой трубопровода в нижней части отверстия в трубопроводе. Однако для этого требуется сложная многоэлементная конструкция, при этом датчики могут возмущать поток. Таким образом, не решаются проблемы надежного измерения, достаточно широкого излучения и простой конструкции преобразователя.

В DE 10248542 А1 предлагается устанавливать ультразвуковой преобразователь непосредственно на рабочей поверхности, контактирующей со средой. Посредством скосов рабочих поверхностей и, тем самым, трубопровода обеспечивается выравнивание пути с компонентом в направлении потока. Таким образом, исключена возможность использования ровной непрерывной внутренней стенки трубы.

В ЕР 1378272 В1 предлагается размещать элементы генерации ультразвука на внешней стороне стенки. Таким образом, в отличие от способа с накладыванием, ультразвуковой преобразователь встраивают в стенку. В области ультразвуковых преобразователей формируют карман с существенно меньшей толщиной стенки, чем у остальной стенки, при этом остаточная толща стенки образует мембрану ультразвукового преобразователя. Эта установка, которая также называется врезной, в некоторой степени представляет собой промежуточную форму между неподвижной установкой во внутреннем пространстве трубопровода и накладной установкой. Однако конструкция преобразователя относительно сложна и не обеспечивается широкое, почти сферическое излучение при малой излучающей поверхности, по меньшей мере для более высоких частот.

В принципе, ультразвуковой расходомер с гладкой внутренней стенкой трубы и с ультразвуковыми преобразователями, встроенными в стенку трубы, может решить большинство описанных выше проблем. В то же время для достижения простой конструкции ультразвуковых преобразователей и достаточно большой излучающей поверхности требуется сложная геометрическая форма карманов в стенке трубы, в которых располагаются ультразвуковые преобразователи.

Прежде, однако, существует практическая задача изготовления такого кармана с высокой точностью и в то же время с небольшими затратами. В принципе, филигранные структуры могут быть изготовлены с помощью микрофрезерования, при этом в зависимости от размеров изготавливаемых конструкций применяются микрофрезы с диаметром менее одного миллиметра. Однако такая обработка требует много времени, а в случае материалов, которые плохо поддаются обработке резанием, быстро изнашиваются инструменты. Другие возможные способы включают в себя микрофрезерование в сочетании с микросваркой, микро-EDM (электроимпульсная обработка), микро-ЕСМ (электрохимическая обработка) или лазерную абляцию. Однако эти способы неэкономичны и недостаточно точны.

Другим известным способом изготовления, который однако до сих пор не применялся в уровне техники в области ультразвукового измерения или же изготовления карманов для преобразователей, является профильное сверление. Оно представляет собой сверление с помощью профильного инструмента для создания вращательно-симметричных внутренних поверхностей, определяемых основным режущим профилем инструмента. Для создания профильных отверстий в основном применяются инструменты с диаметром более 3 мм. Профильное сверление может быть излишним в случае простой геометрической формы кармана преобразователя, как в ЕР 1378272 В1.

Согласно DIN 8589 профильное сверление относится к способам разделительной резки, к подгруппе сверление/зенкование/развертывание, которая, в свою очередь, относится к группе обработки резанием с помощью геометрически определенной режущей кромки. Известны следующие подварианты профильного сверления.

Профильное сверление в сплошном металле. Сверление в сплошном материале для создания вращательно-симметричных профилированных отверстий, формируемых основным режущим профилем сверлильного инструмента.

Профильное растачивание. Растачивание уже имеющегося или предварительно обработанного отверстия для создания вращательно-симметричных внутренних поверхностей, формируемых основным режущим профилем сверлильного инструмента.

Профильное зенкование. Способ сверления, выполняемый с помощью профильного зенкерного инструмента, для создания вращательно-симметричных профилированных гнезд, формируемых основным режущим профилем сверлильного инструмента.

Профильное развертывание. Профильное растачивание с небольшой глубиной среза посредством инструмента для развертывания для создания профилированных внутренних поверхностей, точных по размеру и форме, с высокой чистотой обработки поверхности.

С учетом вышеизложенного, задачей изобретения является усовершенствование расположения ультразвуковых преобразователей в ультразвуковом устройстве измерения расхода.

Данная задача решена в способе изготовления ультразвукового устройства измерения расхода согласно п. 1 формулы изобретения. Основой является описанный выше принцип врезывания. Для этого изготавливается по меньшей мере один карман снаружи в стенке трубопровода секции трубопровода. Данная секция трубопровода обычно применяется в качестве части трубопровода, в которой во время эксплуатации течет текучая среда, расход которой должен быть измерен, так что поперечное сечение секции трубопровода предпочтительно соответствует этому трубопроводу. В карман вставляется ультразвуковой преобразователь, при этом его колебательный элемент соединяется с участком стенки трубопровода. Таким образом, колебательный элемент, например, пьезоэлектрический элемент, использует этот участок в качестве мембраны.

При этом основная идея изобретения также заключается в применении операции сверления глухого отверстия на этапе изготовления кармана. Одновременно с карманом изготавливается соединительный элемент, предпочтительно в виде части стенки трубопровода, поток в котором останавливается при изготовлении кармана. После вставления ультразвукового преобразователя данный соединительный элемент размещают между мембраной и колебательным элементом, при этом он тоньше колебательного элемента, а при практическом применении значительно тоньше него. Таким образом, колебательный элемент как бы припечатан соединительным элементом к стенке трубопровода, при этом соединительный элемент передает ультразвук между мембраной и колебательным элементом. Это может происходить в обоих направлениях в зависимости от того, выполняет ли ультразвуковой преобразователь функцию передатчика или приемника. Благодаря данной конструкции размер излучательной поверхности ограничивается размерами соединительного элемента, а не размерами колебательного элемента. Благодаря этому одновременно обеспечивается возможность использования маленькой пластины преобразователя или рабочей мембраны и большого колебательного элемента. Благодаря карману участок стенки трубопровода, образующий мембрану, существенно тоньше остальной стенки трубопровода. Поперечное сечение соединительного элемента является небольшим как по отношению к колебательному элементу, так и к нижней части кармана.

Прежде всего, изобретение обладает всеми преимуществами способа врезывания, а именно, высокой степенью точности измерения аналогично интрузивному способу, причем отсутствуют препятствия потоку во внутреннем пространстве. Карманы для ультразвукового преобразователя являются интегральной частью тонкостенной несущей конструкции, то есть стенки трубопровода. Ультразвуковой преобразователь, встроенный таким образом в стенку трубопровода, обеспечивает очень широкую характеристику излучения, не диаметральные измерительные пути и детектирование неосесимметричных профилей потока. При этом ультразвуковой преобразователь имеет простую конструкцию из нескольких частей и может изготавливаться серийно с малыми затратами и небольшими допусками.

Изготовление по способу согласно изобретению отвечает высоким требованиям к производству комплексных ультразвуковых преобразователей, встроенных в стенку трубопровода. Способ позволяет сократить время производства, экономически выгоден, подходит для серийного производства и обеспечивает воспроизводимость механической обработки с жесткими допусками на форму и положение. Операция сверления обеспечивает центральное расположение направленной к входу отверстия рельефной геометрической формы, то есть соединительного элемента. При этом карманы со сложными геометрической формой и структурой могут быть изготовлены с высокой точностью в соответствии с допустимыми отклонениями и в небольших размерах. Карман может, таким образом, иметь геометрическую форму, обеспечивающую все необходимые характеристики для эффективной генерации и обнаружения звука, в частности длину соединительного элемента, ширину соединительного элемента или диаметр соединительного элемента даже с асимметричными пропорциями, остаточную толщину стенки мембраны и общую геометрическую форму кармана, например сферически простую или с двойным изгибом, а также свойства, в частности плоскостность или шероховатость, а также общую структуру на поверхности нижней части соединительного элемента и кармана. Кроме того, обеспечивается эффективная установка и соединение колебательного элемента на соединительном элементе для передачи деформации и, таким образом, ультразвука.

Операция сверления предпочтительно включает в себя профильное сверление. При этом в способе изготовления профильное сверление применяется со специальным профильным сверлильным инструментом. Основной режущий профиль для грубого кармана дополняется дополнительными и модифицированными режущими кромками для получения точной геометрической формы и соединительного элемента.

Предпочтительно используется профильный сверлильный инструмент, имеющий внутреннюю вспомогательную режущую кромку, посредством которой формируются боковые поверхности соединительного элемента. Этим является возможная модификация стандартного профильного сверлильного инструмента, посредством которого можно образовать геометрическую форму части соединительного элемента и изготовить эту часть с высоким качеством.

Предпочтительно используется профильный сверлильный инструмент, имеющий внутреннюю поперечную режущую кромку, посредством которой формируются высота и контактная поверхность соединительного элемента. С помощью данной модификации стандартного профильного сверлильного инструмента можно сформировать высоту и задать свойства верхней контактной поверхности соединительного элемента для колебательного элемента.

Операция сверления предпочтительно включает в себя предварительное сверление. Предварительное сверление означает, что, в отличие от профильного сверления, для кармана изготавливается только глухое отверстие. При этом специальная геометрическая форма на нижней части кармана или даже соединительный элемент не формируются. Данная геометрическая форма образуется после этого, например, путем профильного сверления. Преимущество заключается в том, что более сложные инструменты, в частности профильный сверлильный инструмент, в меньшей степени изнашиваются после предварительного сверления и фактически могут быть использованы только для конкретной более сложной геометрической формы. Таким образом, путем предварительного сверления значительно упрощается последующее окончательное изготовление кармана.

После операции сверления предпочтительно выполняется операция штамповки выдавливанием для образования окончательной геометрической формы кармана. За счет этого этапы изготовления комбинируются. Предыдущая операция сверления может быть профильным сверлением. В этом случае штамповка выдавливанием или штамповка обратным выдавливанием посредством профильных пуансонов служит для штамповки в конечную форму уже имеющегося кармана, имеющего по меньшей мере предварительные структуры соединительного элемента. Если сначала выполняется предварительное сверление, то профильный пуансон при операции штамповки выдавливанием образует специальную геометрическую форму кармана и соединительный элемент. Также возможна комбинация трех этапов изготовления, предварительное сверление, профильное сверление и штамповка выдавливанием.

Соединительный элемент предпочтительно выполнен интегрально со стенкой трубопровода. Нижняя часть кармана предпочтительно образует мембрану, при этом на нижней части расположен соединительный элемент. Таким образом, соединительный элемент представляет собой интегральную часть стенки трубопровода, также как и мембрана в виде нижней части кармана. Отсутствуют какие-либо промежуточные слои, места склейки или другие места контакта, также отсутствуют какие-либо проблемы с механической устойчивостью соединения, и обеспечивается оптимальная передача звука.

Соединительный элемент предпочтительно имеет диаметр и/или высоту, составляющие несколько миллиметров, в частности не более 2 мм. Стенка трубопровода предпочтительно имеет в области мембраны, то есть в нижней части кармана, остаточную толщину стенки не более 1 мм или даже не более 0,8 мм, или даже меньше. Таким образом, карман, изготавливаемый согласно изобретению, имеет микроразмеры. Это функционально необходимо для того, чтобы колебательный элемент мог правильно присоединиться, или чтобы мембрана обеспечивала требуемую акустическую связь с текучей средой. Именно малые размеры с очень точной геометрической формой являются одной из причин, почему к изготовлению кармана ставятся настолько высокие требования. Обычно, в уровне техники профильное сверление служит для изготовления более крупных структур с размерами 3 мм и более. Поэтому согласно изобретению предпочтительно используется специально адаптированный профильный сверлильный инструмент с внутренними вспомогательной и поперечной режущими кромками, как описано выше.

Соединительный элемент предпочтительно имеет цилиндрическую, коническую или ступенчатую геометрическую форму. Соединительный элемент может иметь в целом форму цилиндра или усеченного конуса, однако он также может иметь комбинацию обеих этих форм. Основание обычно является вращательно-симметричным, то есть кругом. Асимметричное основание, такое как эллипс или даже основание с углами, не следует исключать, однако такое основание, как правило, менее пригодно акустически, а также технологически. Кроме того, возможно формирование ступенек, то есть скачкообразное изменение диаметра на одном или более положений кармана по высоте. Также возможно непрерывное изменение диаметра, нелинейность которого отличается от нелинейности конуса. Эти геометрические формы предпочтительно образуются посредством специально приспособленного для этого профильного сверлильного инструмента или пуансона. Отклонения от вращательной симметрии могут быть достигнуты, например, на конечном этапе путем штамповки выдавливанием.

Стенка трубопровода, окружающая соединительный элемент, предпочтительно имеет плоскую или структурированную форму. Эта область является нижней частью кармана вокруг соединительного элемента, которая образует мембрану. В зависимости от акустических требований данная область может быть гладкой или иметь требуемую структуру. В любом случае это предпочтительно задается именно изготовлением кармана.

Карман предпочтительно имеет в целом цилиндрическую, коническую, эллиптическую или ступенчатую геометрическую форму. Под этим понимается форма кармана за исключением соединительного элемента. Геометрические конфигурации, а также возможности их получения соответствуют конфигурациям соединительного элемента. Кроме того, здесь приведена эллиптическая геометрия в качестве примера непрерывного изменения диаметра площади поперечного сечения, которая в остальном также возможна и для соединительного элемента. Для изготовления геометрической формы кармана применяются инструменты, отличающиеся от инструментов для изготовления соединительного элемента, такие как внешние, а не внутренние режущие кромки профильного сверлильного инструмента.

Карман предпочтительно закрыт снаружи посредством держателя преобразователя. Держатель преобразователя представляет собой, таким образом, своего рода крышку области ультразвукового преобразователя. При этом через данную крышку остается возможным доступ для соединительных линий или линий передачи данных. Колебательный элемент предпочтительно упруго соединен с держателем преобразователя. Таким образом, колебательный элемент устойчиво удерживается без ограничения колебательного движения. Для этого может служить, например, эластомерный слой.

Колебательный элемент предпочтительно выполнен с возможностью колебания в продольном и поперечном направлении. Колебательный элемент использует, таким образом, дополнительные степени свободы, которые он имеет благодаря расположению на тонком соединительном элементе. Поскольку данное колебательное движение напоминает встряхивание подушки, колебательный элемент также называется подушечным осциллятором. Подобное колебание невозможно при стандартном расположении с присоединением всей поверхности нижней стороны колебательного элемента к трубопроводу.

Колебательный элемент предпочтительно имеет прямоугольную или цилиндрическую форму. Как упомянуто выше, благодаря соединению через соединительный элемент размеры колебательного элемента не задаются излучательной поверхностью. Колебательный элемент предпочтительно представляет собой не только тонкий керамический элемент, но имеет по высоте ту же величину, что и величина площади его поперечного сечения. Колебательный элемент может быть также образован из нескольких отдельных слоев.

Колебательный элемент предпочтительно по меньшей мере частично расположен в кармане. Более предпочтительно колебательный элемент полностью размещен внутри кармана. Таким образом, соединительный элемент может быть сравнительно коротким, при этом элементы ультразвукового преобразователя встроены в стенку трубопровода.

Текучая среда предпочтительно представляет собой жидкость, при этом она также может быть газом. Обычно с помощью врезного расходомера измеряются скорости потока даже газов. Для газов используются ультразвуковые частоты, которые при обычной конструкции также обеспечивают возможность практического технологического применения колебательного элемента и действующего в качестве мембраны участка стенки трубопровода. Требования к конструкции обусловлены тем, что широкая характеристика излучения возможна лишь с излучательными поверхностями, которые меньше длины волны. Однако для жидкостей требуются более высокие частоты. В этом случае необходимо обеспечить излучательную поверхность меньше 4 мм, при остаточной толщине стенки и зазоре не более 500 мкм. Согласно изобретению эта проблема решается с помощью соединительного элемента и достигаемой благодаря ему независимости размеров колебательного элемента и излучательной поверхности, или благодаря особому колебанию на соединительном элементе.

Кроме того, эта задача решается с помощью ультразвукового устройства измерения согласно п. 14 формулы изобретения. Данное ультразвуковое устройство измерения в частности может быть изготовлено на основе варианта осуществления способа изготовления согласно изобретению, при этом оно обладает аналогичными преимуществами. Такие предпочтительные признаки являются иллюстративными, при этом они не описаны полностью в зависимых пунктах формулы изобретения, зависящих от независимых пунктов.

Ультразвуковое устройство измерения расхода предпочтительно имеет по меньшей мере два кармана, каждый из которых имеет соответствующий ультразвуковой преобразователь, которые расположены напротив друг друга со смещением в направлении потока, и между которыми проходит поток, и вычислительный блок, выполненный с возможностью обеспечения обмена ультразвуковыми сигналами между ультразвуковыми преобразователями и определения скорости потока по разности времени прохождения ультразвука, испускаемого по потоку и против него, и принимаемого вновь. Таким образом, ультразвуковое устройство измерения расхода функционирует согласно способу, основанному на разности времени прохождения. Посредством двух карманов и двух ультразвуковых преобразователей сначала определяют только один путь ультразвука. Однако посредством дополнительных ультразвуковых преобразователей можно обеспечить дополнительные пути ультразвука, чтобы более точно детектировать неоднородный или возмущенный поток. С помощью ультразвуковых преобразователей в карманах с соединительным элементом, как описано выше, также могут быть реализованы дополнительные пути ультразвука. Примером альтернативного принципа измерения является способ с использованием эффекта Доплера.

Изобретение с его дополнительными признаками и преимуществами раскрыто более подробно ниже посредством примеров вариантов его осуществления и со ссылками на прилагаемые чертежи. На чертежах показаны:

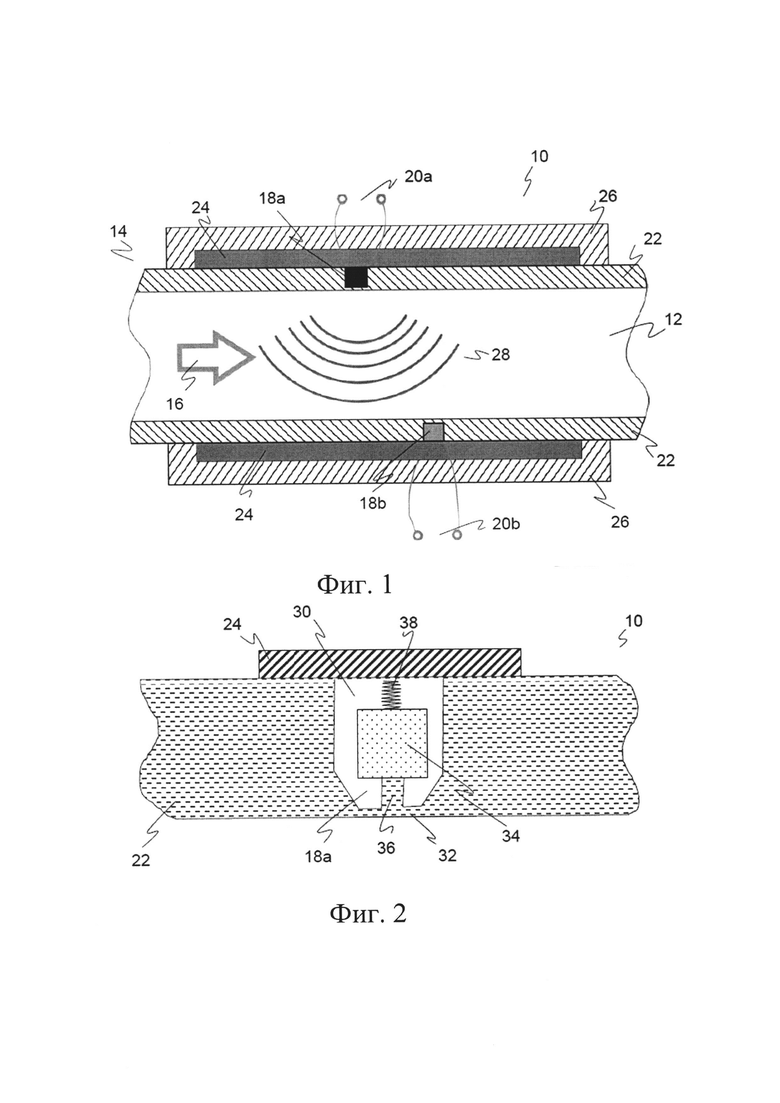

фиг. 1 - вид в продольном разрезе устройства измерения для определения скорости потока посредством ультразвуковых преобразователей;

фиг. 2 - детальный вид области ультразвукового преобразователя с фиг. 1;

фиг. 3 - схематическое трехмерное изображение колебания колебательного элемента ультразвукового преобразователя;

фиг. 4 - трехмерный внутренний вид кармана для ультразвукового преобразователя в стенке трубы;

фиг. 5 - детальный вид ультразвукового преобразователя, аналогичного преобразователю с фиг. 2, для варианта осуществления геометрической формы кармана;

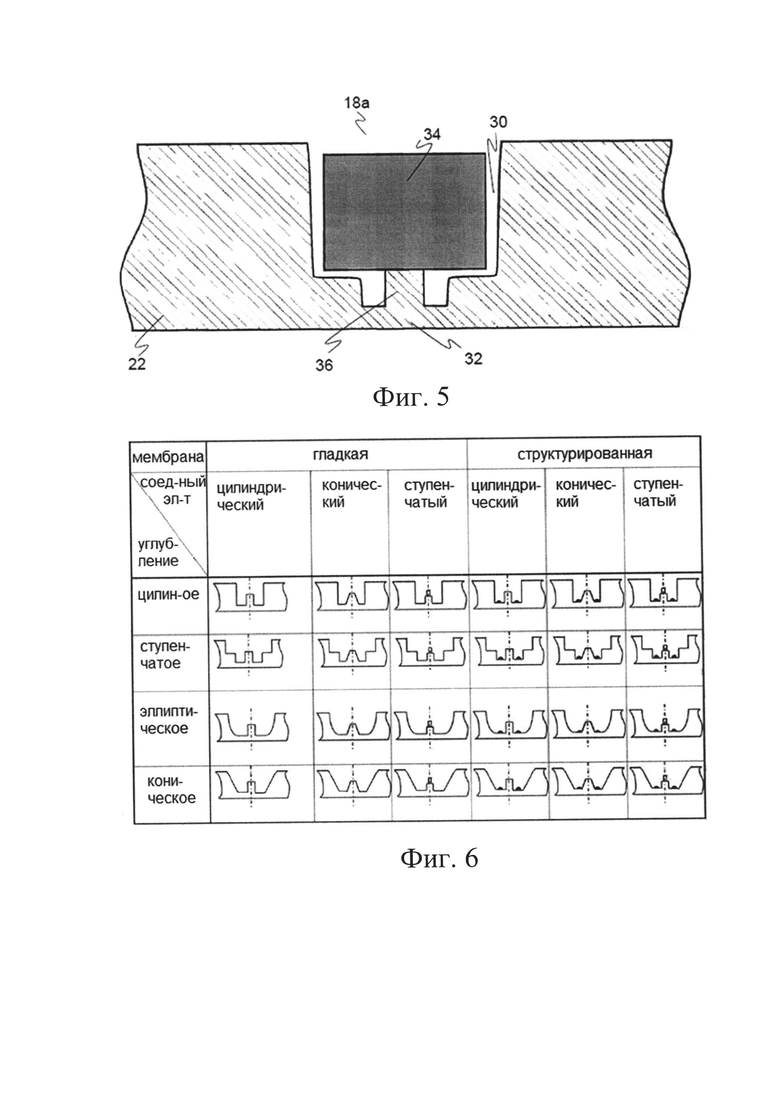

фиг. 6 - обзор возможных вариантов геометрических форм карманов с соединительным элементом для ультразвукового преобразователя;

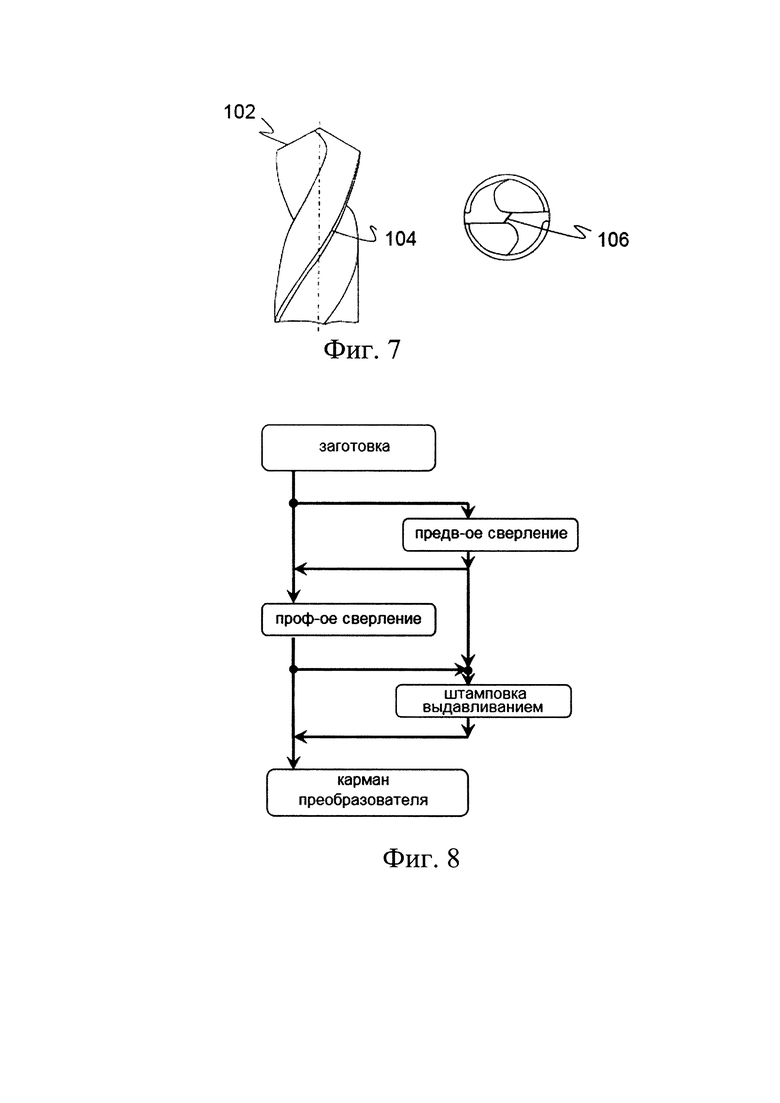

фиг. 7 - вид сверлильного инструмента для пояснения терминологии с целью его описания;

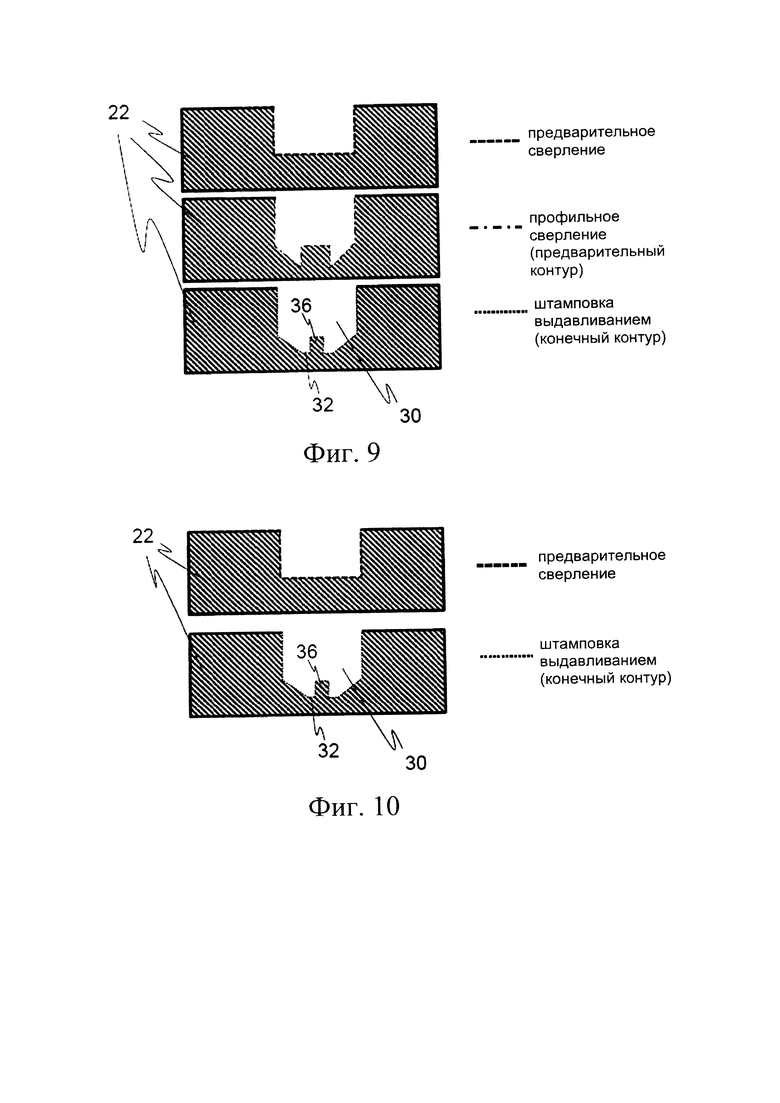

фиг. 8 - блок-схема вариантов рабочих операций для изготовления кармана с соединительным элементом;

фиг. 9 - иллюстрация изготовления кармана посредством технологической цепочки предварительное сверление - профильное сверление - штамповка выдавливанием;

фиг. 10 - иллюстрация изготовления кармана посредством технологической цепочки предварительное сверление - штамповка выдавливанием;

фиг. 11 - иллюстрация изготовления кармана посредством технологической цепочки профильное сверление - штамповка выдавливанием;

фиг. 12 - иллюстрация изготовления кармана посредством технологической цепочки предварительное сверление - профильное сверление; и

фиг. 13 - иллюстрация изготовления кармана посредством лишь профильного сверления.

На фиг. 1 показан упрощенный вид в продольном разрезе устройства 10 измерения для определения скорости потока и вычисляемого из нее расхода текучей среды 12 в трубчатом трубопроводе 14, текущей в направлении, обозначенном стрелкой 16. Определение скорости потока осуществляется, например, посредством описанного выше способа, основанного на разности времени прохождения, путем оценки времени прохождения при испускании и детектировании ультразвуковых сигналов по потоку и против него между парой ультразвуковых преобразователей 18a-b в управляющем и вычислительном блоке. На фиг. 1 сам управляющий и вычислительный блок не изображен, а только обозначен с помощью своих выводов 20a-b на ультразвуковом преобразователе 18a-b. В других вариантах осуществления количество ультразвуковых преобразователей 20a-b может изменяться.

Трубопровод 14 образует измерительный элемент устройства 10 измерения в области ультразвукового измерения. Изображение выбрано так, будто данный измерительный элемент является интегральной составной частью имеющегося трубопровода 14. В принципе это возможно, однако на практике устройство 10 измерения изготавливается со своим собственным измерительным элементом, который после установки заменяет соответствующий участок имеющегося трубопровода, и для этого, например, встраивается с обеих сторон с помощью фланцевых соединений.

Ультразвуковые преобразователи 18a-b встроены в стенку 22 трубопровода 14. Это в основном соответствует описанной выше врезной установке, например, в указанном выше патенте ЕР 1378727 В1, однако с использованием улучшенной концепции преобразователя, которая подробнее описывается ниже. Ультразвуковые преобразователи 18a-b поддерживаются снаружи с помощью держателя 24 преобразователя. В данном иллюстративном варианте осуществления в области измерительного элемента трубопровод 14 или держатель 24 преобразователя окружены снаружи корпусом или облицовочной трубой 26.

Как показано линиями 28 распространения звука, направление излучения или облучения ультразвуковых преобразователей 18a-b перпендикулярно средней линии трубопровода 14. Однако для осевого смещения обоих ультразвуковых преобразователей 18a-b и, таким образом, измерительного эффекта в способе на основе разности времени прохождения, необходима широкая характеристика излучения, составляющая, например, более 20°. Для высокой частоты ультразвука, в частности в килогерцевом с большими значениями или даже мегагерцевом диапазоне, это означает, что излучающая поверхность имеет диаметр только около миллиметра.

Вместо двух ультразвуковых преобразователей 18a-b в реализации с несколькими путями в устройстве 10 измерения могут быть использованы несколько пар ультразвуковых преобразователей, образующих между собой множество измерительных путей. В таком многопутном счетчике, имеющем множество измерительных путей, смещенных относительно друг друга и относительно оси трубы, возможно более точное измерение в случае неравномерного потока или помех. Подразумевается, что однопутный счетчик требует однородного потока, который может быть измерен посредством единственного пути, или он измеряет с его помощью только первое приближение сложного потока.

На фиг. 2 показан увеличенный вид области ультразвукового преобразователя 18а в стенке 22 трубопровода для более точной иллюстрации улучшения и упрощения, получаемых благодаря преобразователю согласно изобретению. В стенке 22 трубопровода образована полость или карман 30, закрытый снаружи посредством держателя 24 преобразователя. В области кармана 30 от стенки 22 трубопровода остается тонкостенный участок 32, одновременно служащий в качестве мембраны ультразвукового преобразователя 18а и колеблющийся за счет колебательного элемента 34, например, пьезоэлектрического элемента, для излучения ультразвукового сигнала, или, наоборот, он колеблется при попадании ультразвукового сигнала из внутренней части трубопровода 14 на участок 32 колебательного элемента 34. Тонкостенный участок 32 остается достаточно устойчивым, чтобы выдерживать ожидаемое внутреннее давление трубопровода. Стенка 22 трубопровода образует монолитную внутреннюю поверхность без углублений или выступов, которые могли бы возмущать поток или на которых могли бы образовываться осадки.

Колебательный элемент 34 установлен не непосредственно на участке 32, действующем в качестве мембраны. Напротив, между ними расположен соединительный элемент 36, площадь поперечного сечения которого заметно меньше площади участка 32 и колебательного элемента 34. Колебательный элемент 34 может быть выполнен в виде пьезоэлектрического элемента, установленного непосредственно на соединительный элемент 36. Возможны как непосредственное соединение между колебательным элементом 34 и соединительным элементом 36, так и использование дополнительного соединительного материала. Кроме того, соединение может быть выполнено только посредством фрикционного соединения, например, посредством усилия зажима сверху, а также посредством приклеивания или спаивания.

Соединительный элемент 36, напротив, предпочтительно представляет собой интегрированный компонент стенки 22 трубопровода, так что отпадает необходимость в дополнительных контактных участках. Для этого карман 30 и соединительный элемент 36 изготавливаются вместе эффективным способом изготовления, при этом соединительный элемент 36 остается по существу в стоячем положении. Изготовление согласно изобретению описывается ниже со ссылками на фиг. 7-13. Несмотря на предсказуемые недостатки в отношении передачи звука и механической прочности, не следует исключать варианта, в котором соединительный элемент 36 может быть закреплен в нижней части кармана 30 на участке 32 в виде отдельного элемента. Снаружи колебательный элемент упруго удерживается на держателе 24 стенки, что обеспечивается с помощью пружины 38. На практике пружина 38 может быть заменена, например, эластомерным слоем. Усилие пружины 38 также может образовывать или стабилизировать соединение между колебательным элементом 34 и соединительным элементом 36.

Соединительный элемент 36 обеспечивает возможность применения пластинки преобразователя или излучательной поверхности с малым диаметром одновременно с использованием большего колебательного элемента 34. Благодаря соединительному элементу 36 возможные размеры колебательного элемента 34 и излучательной поверхности становятся независимыми друг от друга. Больший колебательный элемент 34 функционально предпочтителен как для выбора частот, так и для достижения необходимой чувствительности. Как уже упомянуто несколько раз выше, для широкой характеристики излучения как раз при высоких частотах требуется малая излучательная поверхность. Посредством соединительного элемента 36 эти изначально противоречивые требования могут быть удовлетворены одновременно.

Соединительный элемент 34 обеспечивает возможность широкой характеристики излучения при перпендикулярной направленности ультразвуковых преобразователей 18a-b. В принципе ультразвуковые преобразователи 18a-b также могут быть направлены под углом друг другу. Для этого в этом случае участок 32 соответственно выполнен скошенным. Соответственно, изготовление становится более сложным, поскольку должен быть образован контур канала потока, при этом преимущество полностью гладкого канала потока, который в области ультразвукового измерения совсем не отличается от остальной части трубопровода, по меньшей мере частично теряется.

На фиг. 3 отдельно показано схематическое трехмерное изображение колебательного элемента 34 для пояснения режима его колебаний. Следует понимать, что конкретная прямоугольная или кубовидная геометрическая форма колебательного элемента 34, как и конкретная деформация вследствие колебания, приведены в качестве примера. Колебательный элемент 34, вследствие крепления на соединительном элементе лишь на небольшом участке и его геометрической протяженности в вертикальном и боковом направлениях, при эксплуатации выполняет особое колебание, которое образно называется колебанием подушки, так как оно напоминает сильно встряхиваемую подушку. Это может трактоваться как объемный резонанс. В то время как колебательный элемент 34 становится короче в продольном рабочем направлении - на фиг. 3 в вертикальном направлении - он становится шире в поперечном направлении по всем сторонам. Из-за блочной геометрии это особенно заметно на боковых ребрах. Укорачивание в продольном направлении также неравномерно, оно более ярко выражено посередине, в то время как края движутся меньше. Данное колебание передается через соединительный элемент 36 на мембрану или участок 32, или, наоборот, при поступающем ультразвуке мембрана заставляет колебательный элемент 34 колебаться посредством соединительного элемента 36.

Колебательный элемент 34 предпочтительно работает в диапазоне частот от нескольких сотен кГц до нескольких МГц, при этом данный принцип также действует в диапазоне от нескольких кГц до по меньшей мере десяти МГц. Конкретные используемые частоты определяются геометрической формой и материалом, что учитывается при конструктивной реализации колебательного элемента 34. Колебательный элемент 34 предпочтительно приводится в действие на одной из своих резонансных частот, а соединительный элемент 36 - на своей резонансной частоте или ниже своей резонансной частоты. Также может выборочно использоваться резонансная частота участка 32.

На фиг. 4 еще раз показан трехмерный вид в разрезе кармана 30 с соединительным элементом 36. В данном примере карман 30 выполнен в верхней области цилиндрическим и сужается внутрь за счет формы усеченного конуса. Благодаря этому внутренний контур уменьшается в направлении участка 32, имеющего при этом меньшую площадь, чем поперечное сечение в верхней области кармана 30, которая, в частности благодаря соединительному элементу 36, также может быть меньше колебательного элемента 34. Соединительный элемент 36 выполнен цилиндрическим в этом варианте осуществления.

На фиг. 5 показан вид в продольном разрезе устройства 10 измерения в области ультразвукового преобразователя 18а, аналогичного преобразователю с фиг. 2, но с другой геометрической формой кармана 30. Если в указанном выше варианте осуществления карман 30 конусообразно сужается к участку 30, на фиг. 5 показана ступенчатая конфигурация кармана с большим диаметром цилиндра в области колебательного элемента 34 и с меньшим диаметром цилиндра в области соединительного элемента 36.

На фиг. 6 показан обзор возможных геометрических конфигураций кармана 30 и соединительного элемента 36. Как правило, подходящая геометрическая форма кармана 30 имеет простое углубление или углубление с двумя изгибами, соединительный элемент 36 с различными возможными диаметрами и высотами и образованную надлежащим образом мембрану с подходящими размерами. Как показано по вертикали, карман 30 может быть иметь цилиндрическую, ступенчатую, эллиптическую или коническую форму. Это относится к контуру кармана 30 в вертикальном разрезе, как показано на чертеже. В поперечном сечении карман 30 предпочтительно имеет круглую форму. При этом также возможны отклонения. Для соединительного элемента 36 также доступны соответствующие варианты геометрической формы, как показано по горизонтали. При этом обзор по горизонтали дополнительно подразделен на две группы, которые отличаются свойствами поверхности нижней части кармана 30, то есть участка 32, функционирующего в качестве мембраны. Мембрана может быть гладкой, как показано в левой части на фиг. 6, или структурированной, как показано в правой части на фиг. 6, причем схематичная структура представляет собой лишь типичный пример.

Список с фиг. 6 не является исчерпывающим. Например, может быть выполнено более двух ступенек, при этом форма может меняться от ступеньки к ступеньке, как, например, на фиг. 5 с цилиндра на конус, или могут быть выбраны непрерывные нелинейные формы, отличающиеся от эллиптического контура. Однако для соединительного элемента 36 предпочтительно сохраняется требование площади поперечного сечения, заметно меньшей относительно колебательного элемента 34. Для колебательного элемента 34, не показанного на фиг. 6, может рассматриваться форма куба, прямоугольного параллелепипеда или цилиндра.

Изготовление кармана 30 с соединительным элементом 36 согласно изобретению включает в себя операцию сверления. Данное изготовление поясняется ниже со ссылками на различные варианты осуществления. Для этого на фиг. 7 сверлильный инструмент 100 сначала показан в левой части в виде сбоку и в правой части в виде сверху. Основные режущие кромки 102, обеспечивающие фронтальный ход зажима в направлении подачи, расположены сверху. Боковые вспомогательные режущие кромки 104 обращены к заготовке и задают диаметр высверленного отверстия. Поперечная режущая кромка 106 соединяет обе основные режущие кромки 102 в области сердечника сверла. Она затрудняет процесс зажима, поскольку она только прижимает материал, а не режет его.

В данной форме сверлильный инструмент 100 не подходит для изготовления кармана 30 вместе с соединительным элементом 36. Структуры, изготавливаемые посредством стандартного инструмента, слишком велики, стандартные размеры структуры при профильном сверлении составляют 3 мм. Кроме того, сверлильный инструмент 100 не имеет конструкции, которая подходила бы для изготовления центрального соединительного элемента 36.

А именно, требования к технологии производства для изготовления геометрической формы кармана 30 очень высоки по отношению к точности, времени обработки и эффективности процесса. С одной стороны, размеры находятся в области микрообработки, в которой такие геометрические структуры преимущественно изготавливаются посредством способа изготовления посредством микрофрез. С другой стороны, возможные геометрические формы, показанные на фиг. 6, состоят из нескольких функциональных элементов, функциональность которых значительно зависит от достижимых отклонений размеров, формы и положения в процессе изготовления.

Из-за сложности геометрической формы только ее часть может быть образована посредством основного режущего профиля профильного сверла согласно основным режущим кромкам 102. Для образования полной геометрической формы инструменту требуются дополнительные режущие элементы, которые обычно отсутствуют.

Данные модификации могут быть пояснены со ссылкой на примерную геометрическую форму с фиг. 4. Посредством основного режущего профиля могут быть сформированы элементы углубления и примыкающего конуса и часть нижней части кармана 30. Эти области выделены жирной линией. Все остальные элементы должны быть сформированы путем последующей модифицированной резки.

При этом как само углубление кармана 30, изготовленное с помощью основного режущего профиля, так и форма конуса имеют второстепенное значение для функциональности. Для функциональности более важна мембрана или участок 32 и соединительный элемент 36. Мембрана также изготавливается посредством основного режущего профиля, а именно посредством части, проходящей радиально под углом 90° к оси сверла. Функциональность мембраны нижней части кармана зависит от плоскостности, образованной инструментом, или от специально нанесенного структурирования. Толщина мембраны технологически определяется глубиной сверления. При очень малой толщине мембраны может оказаться полезным упор, расположенный на внутренней стенке трубы.

Вспомогательные режущие кромки сверлильного инструмента отвечают за боковые стенки кармана 30 и соединительного элемента 36, как показано жирной пунктирной линией на фиг. 4. Внешние вспомогательные режущие кромки по-прежнему соответствуют обычной конструкции инструмента. Они соответствуют боковым стенкам кармана 30 и в меньшей степени важны для работоспособности кармана 30 или устройства 10 измерения. Напротив, внутренние вспомогательные режущие кромки обычно не предусмотрены для сторон соединительного элемента 36, соединенного с нижней частью в участке 30. В этом случае могут быть достигнуты малые отклонения диаметра и высокая воспроизводимость. Длина соединительного элемента 36 образуется посредством дополнительной внутренней поперечной режущей кромки, которая также определяет плоскостность на соединительной поверхности соединительного элемента 36. Эффект от данной специальной поперечной кромки показан на фиг. 4 жирной пунктирной линией. Таким образом, геометрическая форма соединительного элемента 36, способствующего существенному улучшению устройства 10 измерения, достигается путем модификации сверлильного инструмента. Таким образом, совершенствуя технологию относительно известного профильного сверления, с высокой степенью надежности можно изготовить карманы с геометрической формой в диапазоне размеров менее 3 мм. В качестве численного примера изготавливаемых конструктивных размеров, диаметр соединительного элемента 36 и его высота составляют не более 2 мм, а толщина мембраны не превышает 0,8 мм.

Профильное сверление, в частности с модифицированным сверлильным инструментом, описанным выше, является возможным вариантом осуществления для изготовления кармана 30. Для изготовления или рафинирования геометрической формы, кроме профильного сверления (глухого отверстия) также рассматривается штамповка (обратным) выдавливанием, причем последней предпочтительно предшествует сверление. Таким образом, геометрическая форма кармана 30 согласно изобретению образуется посредством одно- или многоэтапного процесса изготовления, включающего в себя предварительное сверление, профильное сверление и/или штамповку выдавливанием.

На фиг. 8 показаны конкретные предпочтительные технологические цепочки. Ниже со ссылками на фиг. 9-13 подробно описываются пять технологических цепочек, следующих из фиг. 8.

На фиг. 9 показана последовательность технологической цепочки предварительное сверление - профильное сверление - штамповка выдавливанием. В этом варианте осуществления сначала уменьшается толщина стенки в области кармана 30 на этапе процесса предварительного сверления. Затем образуется предварительная профильная форма путем профильного сверления с припуском. Окончательное формование происходит на последнем этапе путем процесса штамповки выдавливанием, в котором размеры профиля кармана 30 посредством профильного пуансона преобразуются в соответствующую конечную форму.

На фиг. 10 показана последовательность технологической цепочки предварительное сверление - штамповка выдавливанием. В данном варианте осуществления толщина стенки в области кармана 30 снова уменьшается на этапе процесса предварительного сверления. Для последующего процесса штамповки выдавливанием имеется достаточное количество материала для формования элементов геометрической формы кармана 30. Профильное сверление при этом отсутствует.

На фиг. 11 показана последовательность технологической цепочки профильное сверление - штамповка выдавливанием. В этом варианте осуществления посредством профильного сверлильного инструмента изготавливается заготовка кармана 30 до определенной толщины стенки путем профильного сверления. Окончательное формование происходит на втором последнем этапе путем процесса штамповки выдавливанием, в котором профиль размеров кармана прессуется в соответствующую конечную форму. Предварительное сверление при этом отсутствует.

На фиг. 12 показана последовательность технологической цепочки предварительное сверление - профильное сверление. В технологической цепочке данного варианта осуществления предусмотрено, что толщина стенки в области кармана уменьшается на этапе процесса предварительного сверления. Конечная форма кармана затем выполняется посредством профилированного сверлильного инструмента. Конечная штамповка выдавливанием отсутствует, причем конечный контур выполняется непосредственно путем профильного сверления.

На фиг. 13 показана последовательность для одноэтапного процесса изготовления, в котором конечная форма кармана 30 непосредственно образуется из полной толщины стенки посредством профильного сверлильного инструмента. При этом отсутствует как предварительное сверление, так и штамповка выдавливанием.

Как следует из примерных вариантов осуществления, процесс предварительного сверления не является абсолютно необходимым для создания геометрической формы кармана 30, однако он, помимо прочего, может обеспечить уменьшение износа инструмента. Конечная форма может быть также достигнута путем профильного сверления или она может быть достигнута путем штамповки выдавливанием. Преимущества обоих способов могут быть комбинированы, что приводит к особенно точному, хотя и несколько более трудоемкому изготовлению.

Конкретный выбор технологической цепочки зависит, помимо прочего, от требуемой геометрической формы кармана 30, обрабатываемого материала и объема партии изготавливаемых изделий. В зависимости от варианта осуществления требуются профильное сверло и/или пуансон для штамповки выдавливанием, специально скомпонованные для геометрической формы кармана 30. Кроме того, на готовое изделие накладывают отпечаток особенности конкретного способа изготовления, характерные для этого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА ТЕКУЧЕЙ СРЕДЫ, ТЕКУЩЕЙ В ТРУБОПРОВОДЕ | 2017 |

|

RU2659353C1 |

| ВРАЩАТЕЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2490098C2 |

| Сверлильная коронка со сменным режущим участком | 2012 |

|

RU2607058C2 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ РАСХОДА И СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА | 2018 |

|

RU2692824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРЛА, В ЧАСТНОСТИ ПОРОДНОГО БУРА | 2009 |

|

RU2532209C2 |

| СВЕРЛИЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕРСТИЙ С ЗАТЫЛОВАНИЕМ | 1995 |

|

RU2087310C1 |

| ВРАЩАТЕЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2010 |

|

RU2463132C2 |

| РЕЖУЩАЯ ЧАСТЬ ДЛЯ СВЕРЛИЛЬНОЙ КОРОНКИ | 2013 |

|

RU2657891C2 |

| РЕЖУЩАЯ ПЛАСТИНА И СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2015 |

|

RU2709917C2 |

| БУР | 2013 |

|

RU2639746C2 |

Изобретение относится к способу изготовления ультразвукового устройства измерения расхода и к ультразвуковому устройству измерения расхода. Заявлен способ изготовления ультразвукового устройства (10) измерения расхода, в котором изготавливают по меньшей мере один карман (30) для ультразвукового преобразователя (18a-b) снаружи в стенке (22) трубопровода секции (14) трубопровода, в которой при эксплуатации течет текучая среда (12), и в кармане (30) размещают ультразвуковой преобразователь (18a-b), при этом ультразвуковой преобразователь (18a-b) имеет колебательный элемент (34), соединенный с участком (32) стенки (22) трубопровода, действующим в качестве мембраны ультразвукового преобразователя (18a-b), выполненной с возможностью колебания. При этом этап изготовления кармана (30) включает в себя операцию сверления, причем вместе с карманом (30) изготавливают соединительный элемент (36), расположенный между мембраной и колебательным элементом (34) после вставления ультразвукового преобразователя (18a-b), поперечное сечение которого меньше поперечного сечения колебательного элемента (34). Технический результат – обеспечение простой конструкции, обладающей высокой степенью точности с широкой характеристикой излучения. 2 н. и 13 з.п. ф-лы, 13 ил.

1. Способ изготовления ультразвукового устройства (10) измерения расхода, в соответствии с которым в стенке (22) трубопровода секции (14) трубопровода, в которой при эксплуатации течет текучая среда (12), изготавливают снаружи по меньшей мере один карман (30) для ультразвукового преобразователя (18a-b) и размещают в кармане (30) ультразвуковой преобразователь (18a-b), при этом ультразвуковой преобразователь (18a-b) содержит колебательный элемент (34), соединенный с участком (32) стенки (22) трубопровода и действующий в качестве мембраны ультразвукового преобразователя (18a-b), выполненной с возможностью колебания, отличающийся тем, что этап изготовления кармана (30) включает в себя операцию сверления, причем вместе с карманом (30) изготавливают соединительный элемент (36), который располагают между мембраной и колебательным элементом (34) после вставления ультразвукового преобразователя (18a-b) и поперечное сечение которого меньше поперечного сечения колебательного элемента (34).

2. Способ по п. 1, в котором операция сверления включает в себя профильное сверление.

3. Способ по п. 2, в котором используют профильный сверлильный инструмент, имеющий внутреннюю вспомогательную режущую кромку, посредством которой формируют боковые поверхности соединительного элемента (36).

4. Способ по п. 2 или 3, в котором используют профильный сверлильный инструмент, имеющий внутреннюю поперечную режущую кромку, посредством которой формируют высоту и контактную поверхность соединительного элемента (36).

5. Способ по любому из пп. 1-4, в котором операция сверления включает в себя предварительное сверление.

6. Способ по любому из пп. 1-5, в котором после операции сверления выполняют операцию штамповки выдавливанием для образования окончательной геометрической формы кармана (30).

7. Способ по любому из пп. 1-6, в котором соединительный элемент (36) выполнен интегрально со стенкой (22) трубопровода, и/или нижняя часть кармана (30) образует мембрану и размещена на нижней части соединительного элемента (36).

8. Способ по любому из пп. 1-7, в котором соединительный элемент (36) имеет диаметр и/или высоту, составляющие несколько миллиметров, в частности не более 2 мм, и/или стенка (22) трубопровода на участке мембраны имеет остаточную толщину стенки, составляющую не более 1 мм.

9. Способ по любому из пп. 1-8, в котором соединительный элемент (36) имеет цилиндрическую, коническую или ступенчатую геометрическую форму.

10. Способ по любому из пп. 1-9, в котором стенка (22, 32) трубопровода, окружающая соединительный элемент (36), имеет плоскую или структурированную форму.

11. Способ по любому из пп. 1-10, в котором карман (30) имеет в целом цилиндрическую, коническую, эллиптическую или ступенчатую геометрическую форму.

12. Способ по любому из пп. 1-11, в котором карман (30) снаружи закрыт держателем (24) преобразователя, при этом, в частности, колебательный элемент (34) упруго соединен с держателем (24) преобразователя.

13. Способ по любому из пп. 1-12, в котором колебательный элемент (34) выполнен с возможностью колебания в продольном и поперечном направлениях.

14. Ультразвуковое устройство (10) измерения расхода, в частности, изготовленное по любому из пп. 1-13, для определения скорости потока текучей среды (12), текущей в трубопроводе (14), посредством по меньшей мере одного ультразвукового преобразователя (18a-b), размещенного снаружи в кармане (30) стенки (22) трубопровода (14) и имеющего колебательный элемент (34), соединенный с участком (32) стенки (22) трубопровода и действующий в качестве мембраны ультразвукового преобразователя (18a-b), выполненной с возможностью колебания, отличающееся тем, что между мембраной и колебательным элементом (34) размещен соединительный элемент (36), поперечное сечение которого меньше поперечного сечения колебательного элемента (34), причем карман (30) изготовлен на этапе изготовления, включающем в себя операцию сверления, при этом соединительный элемент (36) изготовлен вместе с карманом (30).

15. Ультразвуковое устройство (10) измерения по п. 14, содержащее по меньшей мере два кармана (30), каждый из которых имеет соответствующий ультразвуковой преобразователь (18a-b), которые расположены напротив друг друга со смещением в направлении потока и между которыми проходит поток, и вычислительный блок, выполненный с возможностью обеспечения обмена ультразвуковыми сигналами между ультразвуковыми преобразователями (18a-b) и определения скорости потока по разности времени прохождения ультразвука, испускаемого по потоку и против него и принимаемого обратно.

| EP 3062114 A1, 31.08.2016 | |||

| US 2016061778 A1, 03.03.2016 | |||

| DE 3436232 A, 11.04.1985 | |||

| JP 2000337940 A, 08.12.2000 | |||

| US 4467659 A1, 28.08.1984. |

Авторы

Даты

2018-10-05—Публикация

2017-11-30—Подача