ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к нагревательной системе, содержащей полупроводниковые источники света для прямого или непрямого нагревания объекта, такого как OLED-подложка, полупроводниковая пластина и т.п. Данное изобретение дополнительно относится к соответствующему способу нагревания объекта.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Для осаждения органических и неорганических полупроводниковых структур необходимо как можно более однородное распределение температуры. Некоторые изменения температуры обработки по всей, например, полупроводниковой пластине изменяют условия выращивания и, таким образом, характеристики выращенного полупроводникового слоя. Примером является выращивание светодиодов, излучающих видимый свет, на основе GaN. Температура выращивания выше 1000°C должна поддерживаться с точностью 0.5°C для предотвращения смещений длины волны светодиодов, что требует в результате дорогостоящей сортировки продуктов.

Патент США 8,222,574 B2 раскрывает, например, устройство и соответствующий способ для достижения равномерного нагревания или охлаждения подложки во время быстрого теплового процесса. Это устройство включает в себя тепловую массу или пластину, смежную с краевым кольцом, для нагревания или охлаждения краевого кольца для управления температурой краевого кольца. Источники тепла, такие как лазерные диоды, могут быть использованы для нагревания краевого кольца и/или подложки. Надежность и однородность процесса нагревания этого устройства является все еще неудовлетворительной.

Заявка на патент США 2010/0038833 Al раскрывает устройство отжига, содержащее множество светодиодов, которое не имеет проблемы уменьшенной светоотдачи в результате уменьшения величины излучения света, вследствие образования тепла, и способно поддерживать стабильные рабочие характеристики.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, задачей настоящего изобретения является обеспечение улучшенной нагревательной системы, улучшенного реактора, содержащего такую нагревательную систему, и соответствующего способа нагревания.

Согласно первому аспекту, обеспечена нагревательная система для нагревания нагреваемой поверхности объекта до температуры обработки, составляющей по меньшей мере 100°C. Эта нагревательная система содержит полупроводниковые источники света, причем эта нагревательная система выполнена с возможностью нагревания элемента площади нагреваемой поверхности посредством приема излучения по меньшей мере от 50 полупроводниковых источников света одновременно.

Элемент площади нагревается конкретным полупроводниковым источником света, если интенсивность, принимаемая элементом площади от конкретного полупроводникового источника света, составляет 1/e2 максимальной интенсивности, излучаемой конкретным источником света (e - число Эйлера, равное 2,71...).

Нагревательная система может быть частью реактора для обработки полупроводниковых структур. Нагревательная система может быть встроена в камеру реактора. Альтернативно, нагревательная система может быть расположена за пределами камеры реактора.

Объектом может быть OLED-подложка (стекло, пластиковая пластина или фольга и т.д.), полупроводниковая пластина (Si, GaAs и т.д.) или носитель, подобный основанию, на котором одна или более таких полупроводниковых пластин могут быть размещены для обработки полупроводниковых слоев. Температура обработки сильно зависит от материала, подлежащего обработке, такого как пластик или Si-пластина. При обработке OLED могут быть предпочтительны температуры 100°C, 150°C или 200°C. Обработка GaAs может потребовать температуры обработки выше 500°C, причем обработка слоев InGaN, используемых для изготовления светодиодов, может потребовать температуры обработки даже выше 1000°C.

Для освещения нагреваемой поверхности объекта используются полупроводниковые источники света, такие как лазеры поверхностного излучения с вертикальным резонатором. Оптическая энергия, обеспечиваемая полупроводниковыми источниками света, нагревает поверхность обработки до необходимой температуры. Поверхность обработки может быть, по меньшей мере частично, идентичной нагреваемой поверхности. Поверхность обработки полупроводниковой пластины может быть в этом случае прямо освещена посредством полупроводниковых источников света. Альтернативно, нагреваемая поверхность и поверхность обработки могут быть отдельными поверхностями. Задняя сторона полупроводниковой пластины может быть освещена, например, посредством полупроводниковых источников света, а передняя сторона полупроводниковой пластины может содержать поверхность обработки. Кроме того, одна или более полупроводниковых пластин могут быть размещены на носителе, таком как графитовое основание. По меньшей мере часть одной стороны носителя может быть освещена посредством полупроводниковых источников света таким образом, чтобы полупроводниковая пластина, обеспеченная на противоположной стороне носителя, была непрямо нагрета до необходимой температуры. Нагревательная система может обеспечить однородное распределение температуры поверхности обработки посредством освещения элемента площади нагреваемой поверхности с использованием по меньшей мере 50 полупроводниковых источников света одновременно. Свет, излучаемый посредством полупроводниковых источников света, перекрывается на нагреваемой поверхности. Отличия характеристики одного отдельного полупроводникового источника света могут быть размыты на нагреваемой поверхности таким образом, чтобы могло быть обеспечено однородное распределение температуры по всей поверхности обработки. Кроме того, может быть улучшена надежность нагревательной системы, поскольку неисправность одного полупроводникового источника света может вызвать только незначительное изменение оптической мощности, обеспечиваемой полупроводниковыми источниками света для элемента площади. Таким образом, может быть предпочтительным обеспечение 100, 200, 500, 1000 или более полупроводниковых источников света для одновременного нагревания элемента площади нагреваемой поверхности. Увеличенное число источников света может уменьшить требования по мощности к единственному полупроводниковому источнику света. В этом случае можно использовать полупроводниковые источники света средней мощности даже в высокотемпературных применениях с температурами обработки 800°C, 900°C или даже выше 1000°C.

Полупроводниковые источники света могут нагревать только часть нагреваемой поверхности в один момент времени, так что необходимо сканирование нагреваемой поверхности. Элемент площади, освещаемый посредством полупроводниковых источников света, сменяется при перемещении объекта и полупроводниковых источников света друг относительно друга. Альтернативно, оптический элемент, такой как зеркало, может быть выполнен с возможностью перемещения таким образом, чтобы нагреваемая поверхность могла быть освещена посредством отраженного света, излучаемого полупроводниковыми источниками света.

В другом статическом подходе соотношение размера нагреваемой поверхности и числа полупроводниковых источников света может быть выбрано таким образом, чтобы вся нагреваемая поверхность могла нагреваться одновременно таким образом, чтобы все элементы площади нагреваемой поверхности освещались посредством по меньшей мере 50 полупроводниковых источников света в соответствующий момент времени. Статический подход может иметь преимущество, состоящее в том, что не нужно дорогостоящее и, возможно, склонное к ошибкам механическое устройство для перемещения осветительного луча, излучаемого полупроводниковыми источниками света. Кроме того, не существует динамического аспекта нагревания нагреваемой поверхности или существует незначительный такой аспект. Таким образом, возможно легче обеспечить однородное распределение температуры по всей поверхности обработки.

Лазеры поверхностного излучения с вертикальным резонатором (Vertical Cavity Surface Emitting Lasers - VCSEL) могут изготавливаться и испытываться параллельно в масштабе полупроводниковой пластины таким образом, чтобы большое число VCSEL с очень похожими характеристиками могло быть обработано за один цикл. VCSEL излучают меньшую мощность, чем, например, лазеры с торцевым излучением, которые очень хорошо подходят для высокомощных применений. Таким образом VCSEL могут быть предпочтительны, если большое число VCSEL расположено таким образом, чтобы по меньшей мере 50 VCSEL освещали элемент площади нагреваемой поверхности.

Нагревательная система выполнена с возможностью нагревания нагреваемой поверхности таким образом, чтобы первая локальная температура первой части поверхности обработки полупроводниковой пластины отклонялась менее чем на 0,5% от второй локальной температуры второй части поверхности обработки полупроводниковой пластины, которая является отличной от первой части поверхности обработки, так что поверхность обработки полупроводниковой пластины однородно нагревалась до заданной температуры для обработки, например, полупроводниковых слоев. Заданная температура может незначительно отличаться от температуры обработки, если нагреваемая поверхность и поверхность обработки не являются одной и той же поверхностью.

Однородность распределения температуры является существенной в отношении условий выращивания, например, полупроводниковых слоев, и, таким образом, характеристик конечного полупроводникового устройства, содержащего часть полупроводниковых слоев. Размывание излучения большого числа полупроводниковых источников света таким образом, чтобы элемент площади нагреваемой поверхности нагревался посредством по меньшей мере 50 полупроводниковых источников света, может обеспечить такое однородное распределение температуры. Отличия отдельных полупроводниковых источников света усредняются. Это усреднение может быть особенно предпочтительным, если вся нагреваемая поверхность освещается одновременно. Локальные отличия полупроводниковых источников света могут не играть роли в этом случае. Распределение тепла на нагреваемой поверхности может быть в этом случае настолько однородным, что любые два разных неперекрывающихся элемента площади на поверхности обработки пластины действительно могут иметь по существу одинаковую температуру. Температура между двумя элементами площади может отклоняться менее чем на 0,2%, предпочтительно менее чем на 0,1% и более предпочтительно менее чем на 0,05%. Это означает, например, что при температуре обработки 1000°C может быть достигнуто отклонение температуры менее 2°C, предпочтительно 1°C и более предпочтительно 0,5°C между двумя произвольными элементами площади поверхности обработки посредством освещения элемента площади нагреваемой поверхности посредством по меньшей мере 50 полупроводниковых источников света.

Полупроводниковые источники света расположены в подмодулях, причем нагревательная система содержит электрическое возбуждающее устройство, выполненное с возможностью одновременного возбуждения всех полупроводниковых источников света одного подмодуля.

Подмодули могут быть выполнены с возможностью нагревания всей нагреваемой площади, чтобы дополнительно увеличить число полупроводниковых источников света, нагревающих один элемент площади нагреваемой поверхности. Альтернативно или дополнительно, разные подмодули могут быть выполнены с возможностью освещения разных элементов площади нагреваемой поверхности таким образом, чтобы все подмодули вместе были выполнены с возможностью нагревания всей нагреваемой поверхности. Последнее может быть предпочтительным, если существуют локальные эффекты нагреваемой поверхности или вокруг нее, которые могут вызвать неоднородность, которая может быть скомпенсирована при обеспечении разной оптической мощности для разных элементов площади нагреваемой поверхности. Электрическое возбуждающее устройство может быть в этом случае выполнено таким образом, чтобы разные подмодули могли возбуждаться независимо для изменения оптической мощности, излучаемой отдельными подмодулями, а также чтобы было возможно, чтобы все подмодули имели общее возбуждение и были выполнены с возможностью компенсации рассеивания тепла, вызванного геометрическими граничными условиями. Например, подмодули могут содержать разные количества полупроводниковых источников света, нагревающих один и тот же элемент площади нагреваемой поверхности.

Подмодули могут обеспечивать одинаковые или разные распределения интенсивности. В случае круглой нагреваемой поверхности может быть предпочтительным обеспечение первого подмодуля с круговым распределением интенсивности для нагревания центра круглой нагреваемой поверхности. Второй подмодуль с кольцеобразным распределением интенсивности может быть использован для нагревания кольца вокруг центра нагреваемой поверхности, освещаемой посредством первого подмодуля. Кольцеобразное распределение интенсивности может быть использовано для компенсации рассеивания тепла, которое может быть вызвано, например, кольцеобразной подвеской объекта. Распределения интенсивности могут альтернативно иметь, например, шестиугольную форму, так что нагреваемая поверхность покрывается шестиугольным рисунком элементов площади, освещаемых разными подмодулями. Шестиугольный рисунок может обеспечить локальное нагревание для обеспечения однородного нагревания всей нагреваемой поверхности.

Нагревательная система может содержать, согласно другому варианту осуществления, по меньшей мере первую группу подмодулей по меньшей мере с по меньшей мере одним подмодулем и по меньшей мере вторую группу подмодулей с по меньшей мере одним подмодулем, причем первая группа подмодулей выполнена с возможностью нагревания всей нагреваемой поверхности, а упомянутый по меньшей мере один подмодуль второй группы подмодулей выполнен с возможностью нагревания части нагреваемой поверхности, и электрическое возбуждающее устройство, выполненное с возможностью возбуждения упомянутого по меньшей мере одного подмодуля второй группы подмодулей независимо от подмодуля первой группы подмодулей.

В этом случае первая группа подмодулей может быть выполнена с возможностью обеспечения основного нагревания нагреваемой поверхности. Таким образом, может быть предпочтительным обеспечение общего возбуждения подмодулей первой группы подмодулей посредством электрического возбуждающего устройства, чтобы упростить архитектуру электрического возбуждающего устройства. Подмодули могут быть выполнены с возможностью нагревания разных элементов площади нагреваемой поверхности, и/или элементы площади, нагреваемые посредством разных подмодулей, могут перекрываться. Может быть даже предпочтительным, чтобы каждый подмодуль первой группы подмодулей был выполнен с возможностью нагревания всей нагреваемой поверхности. Число полупроводниковых источников света, освещающих один элемент площади, может быть увеличено при обеспечении возможности перекрытия распределений интенсивности подмодулей первой группы подмодулей. Таким образом, каждый подмодуль первой группы подмодулей может освещать всю нагреваемую поверхность. Первая группа подмодулей может обеспечить 70%, 80%, 90% или даже более 95% общей мощности нагревания, необходимой для нагревания нагреваемых поверхностей до температуры обработки. Распределение света, излучаемого подмодулями, может быть настроено посредством оптических элементов, таких как массивы микролинз и/или линзовые устройства.

Вторая группа подмодулей может быть выполнена с возможностью обеспечения остальной мощности нагревания. Вторая группа подмодулей может содержать один подмодуль в комбинации с устройством сканирования для последовательного освещения всей нагреваемой поверхности. Устройство сканирования может содержать механический несущий элемент, поддерживающий подмодуль второй группы подмодулей таким образом, чтобы подмодуль второй группы подмодулей перемещался относительно объекта с нагреваемой поверхностью. Альтернативно или дополнительно, механическое устройство с перемещаемым зеркалом может быть обеспечено для перемещения оптической мощности, излучаемой подмодулем второй группы подмодулей, по всей нагреваемой поверхности. Кроме того, настраиваемые оптические устройства, такие как, например, перемещаемые линзы, могут быть использованы для изменения распределения интенсивности, обеспечиваемого подмодулем второй группы подмодулей на нагреваемой поверхности. Подмодуль второй группы подмодулей обеспечивает остальную оптическую мощность и может необязательно компенсировать рассеивание тепла, которое может быть вызвано расположением объекта, в частности, подвеской, которая может быть необходима для крепления объекта. Способ сканирования и/или распределение интенсивности, необходимое для обеспечения оптической мощности в некоторых элементах площади нагреваемой поверхности, могут быть определены посредством тепловых моделей и/или циклов калибровки.

Альтернативно вторая группа подмодулей может содержать два, три, четыре или более подмодулей, причем каждый подмодуль второй группы подмодулей выполнен с возможностью нагревания по существу другой части нагреваемой поверхности таким образом, чтобы вся нагреваемая поверхность могла быть нагрета посредством подмодулей второй группы подмодулей, и причем электрическое возбуждающее устройство выполнено с возможностью возбуждения каждого подмодуля второй группы подмодулей независимо от других подмодулей второй группы подмодулей.

Подмодули второй группы подмодулей могут обеспечить остальную оптическую мощность для однородного нагревания нагреваемой поверхности до температуры обработки. Один или более подмодулей могут быть возбуждены при разных уровнях мощности, чтобы компенсировать локальное нагревание или охлаждение нагреваемой поверхности, вызванное подмодулями первой группы подмодулей.

Распределение света одного или более подмодулей второй группы подмодулей, проецируемое на нагреваемую поверхность, может частично перекрываться таким образом, чтобы, например, изменения интенсивности в граничной области распределения интенсивности, обеспечиваемого подмодулями второй группы подмодулей, могло быть скомпенсировано. Перекрытие распределений интенсивности может быть дополнительно использовано для компенсации локального рассеивания тепла, которое может быть вызвано, например, подвеской, при локальном увеличении интенсивности.

Вторая группа подмодулей может, альтернативно или дополнительно, содержать два, три, четыре или более подмодулей, причем каждый подмодуль второй группы подмодулей выполнен с возможностью нагревания всей нагреваемой поверхности, причем подмодули второй группы подмодулей выполнены с возможностью обеспечения разных распределений интенсивности на нагреваемой поверхности, и причем электрическое возбуждающее устройство выполнено с возможностью возбуждения каждого подмодуля второй группы подмодулей независимо от других подмодулей второй группы подмодулей.

Разные распределения интенсивности, такие как, например, круговое или кольцеобразное распределения интенсивности, описанные выше, могут быть использованы для обеспечения, в комбинации со всеми другими подмодулями из всех групп, однородного распределения температуры по всей нагреваемой поверхности, с учетом геометрии объекта и дополнительных геометрических и относящихся к материалу граничных условий.

Усилие по определению распределения температуры нагреваемой поверхности при заданной температуре обработки посредством моделей и/или калибровочных измерений может быть большим. Кроме того, может быть затруднительным обеспечение учета изменений граничных условий или флуктуаций состава материала или геометрии. Таким образом, может быть предпочтительным обеспечение датчиков температуры, измеряющих температуру некоторых элементов площади нагреваемой поверхности, для управления полупроводниковыми источниками света. Один или более датчиков температуры могут быть назначены для одной подгруппы полупроводниковых источников света, чтобы обеспечить управляющий параметр для управления подгруппой посредством электрического возбуждающего устройства. Это может быть, например, термопара, обеспеченная на подвеске для крепления объекта, такого как полупроводниковая пластина или основание. Термопара или расположение термопар могут быть выполнены с возможностью измерения локальной температуры объекта рядом с подвеской. Измеренная температура может быть использована для компенсации, например, рассеивания тепла, вызванного подвеской, посредством настройки параметров возбуждения подгруппы полупроводниковых источников света, нагревающих соответствующий элемент площади нагреваемой поверхности. Например, возможно обеспечение основания множеством датчиков температуры по всей нагреваемой поверхности для измерения распределения температуры нагреваемой поверхности основания. Одна или более термопар могут быть назначены для подмодуля, нагревающего соответствующий элемент площади нагреваемой поверхности. Таким образом, возможен контроль распределения температуры нагреваемой поверхности и немедленная настройка мощности нагревания некоторых полупроводниковых источников света и/или одного или нескольких подмодулей для корректирования неоднородности распределения температуры.

Измерение температуры посредством датчиков, обеспеченных на нагреваемой поверхности или вблизи нее, может быть затруднительным, особенно если объект сам является полупроводниковой пластиной. Таким образом, может быть предпочтительным использование оптических датчиков температуры, таких как пирометр, для определения распределения температуры нагреваемой поверхности. Оптические датчики температуры могут быть отдельными устройствами, которые могут быть соединены с соответствующими полупроводниковыми источниками света или подмодулями через электрическое возбуждающее устройство. Альтернативно или дополнительно, может быть предпочтительным встраивание оптического датчика температуры в один или более подмодулей. Оптический датчик температуры может принимать информацию о температуре от элемента площади нагреваемой поверхности, который нагревается подмодулем, содержащим соответствующий датчик температуры.

Таким образом, может быть предпочтительным, чтобы в дополнительном варианте осуществления нагревательной системы по меньшей мере часть подмодулей первой группы и/или второй группы подмодулей содержала по меньшей мере один датчик температуры, выполненный с возможностью определения температуры на части нагреваемой поверхности, освещаемой соответствующим подмодулем, таким образом, чтобы можно было контролировать однородность распределения температуры объекта. Может быть достаточным, чтобы только один подмодуль первой группы подмодулей содержал такой датчик температуры, в частности, оптический датчик температуры для измерения температуры одного местоположения нагреваемой поверхности. Размер местоположения может быть определен оптической системой, используемой для проецирования света, излучаемого подмодулями, или независимой/ дополнительной оптической системой. Это местоположение может быть почти подобным точке или, наоборот, может содержать почти весь элемент площади, освещаемый соответствующим подмодулем. Некоторые или даже все подмодули второй группы подмодулей могут предпочтительно содержать один или более датчиков температуры для определения температуры элемента площади нагреваемой поверхности, освещаемого посредством соответствующего подмодуля второй группы подмодулей. Может быть достаточным, чтобы только некоторые из подмодулей второй группы подмодулей содержали, например, оптический датчик температуры, если разные подмодули действительно имеют перекрывающиеся распределения интенсивности на нагреваемой поверхности. В случае, когда все подмодули второй группы подмодулей излучают свет по существу для разных элементов площади нагреваемой поверхности, может быть предпочтительным, чтобы все подмодули содержали оптический датчик температуры для обеспечения возможности полного контроля распределения температуры нагреваемой поверхности и соответствующую схему возбуждения подмодулей второй группы подмодулей для минимизации температурных различий.

Полупроводниковые источники света излучают свет ограниченного спектра длин волн. Таким образом, может быть предпочтительным, чтобы датчики температуры были оптическими датчиками, измеряющими температуру на длине волны, отличной от длины волны света, излучаемого полупроводниковыми источниками света. Полупроводниковый источник света может излучать свет на одной конкретной длине волны или на двух, трех, четырех или более длинах волн. Полупроводниковые источники света могут даже излучать свет в определенном диапазоне длин волн.

Полупроводниковые источники света могут излучать свет в красной или инфракрасной части оптического спектра. В качестве полупроводниковых источников света могут быть использованы, например, полупроводниковые лазеры, такие как VCSEL. VCSEL могут излучать лазерный свет по существу на единственной длине волны в диапазоне длин волн между 800 нм и 1200 нм. Оптические датчики температуры могут измерять температуру нагреваемой поверхности на длине волны, например, 500 нм или 700 нм или выше длины волны излучения VCSEL. Излучение VCSEL на длине волны, например, 850 нм может, таким образом, не мешать оптическому детектированию температуры. В простом случае пирометр может быть реализован посредством фотодиода, чувствительного к длинным длинам волн (например, снабженного длинноволновым пропускающим фильтром), и являющегося частью VCSEL-сборки, т.е. замещает некоторое число VCSEL-кристаллов на объединенной установочной поверхности.

Длина волны или диапазон длин волн, используемые для измерения температуры, могут быть выбраны в зависимости от материала объекта и, в частности, нагреваемой поверхности. Тонкая полупроводниковая пластина GaAs или Si, например, является практически прозрачной в инфракрасном спектре, так что предпочтительным для предотвращения отрицательного влияния слоев, выращиваемых на поверхности обработки, может быть измерение на более короткой длине волны около 700 нм. Кроме того, фильтры, блокирующие инфракрасное излучение, могут обусловить измерения на более короткой длине волны.

Дополнительно, может быть предпочтительным, чтобы распределение температуры поверхности обработки могло контролироваться дополнительно, если поверхность обработки и нагреваемая поверхность, по меньшей мере частично, не совпадают. В этом случае для дополнительного увеличения однородности распределения температуры поверхности обработки может быть использован контроль поверхности обработки.

Нагревательная система может в предпочтительном варианте осуществления содержать по меньшей мере 50000, 100000, 500000 или даже более полупроводниковых источников света. Использование большего числа полупроводниковых источников света для нагревания нагреваемой поверхности с определенной площадью увеличивает число полупроводниковых источников света, нагревающих один элемент площади нагреваемой поверхности. Надежность нагревательной системы может быть улучшена, поскольку неисправность одного полупроводникового источника света может быть несущественной по сравнению с общей оптической мощностью, излучаемой для нагревания соответствующего элемента площади нагреваемой поверхности.

Поскольку полупроводниковые источники света могут быть дорогостоящими, может быть предпочтительным, чтобы нагревательная система могла содержать нагревательный модуль для обеспечения первого распределения температуры нагреваемой поверхности объекта, а полупроводниковые источники света были выполнены с возможностью обеспечения однородного распределения температуры при температуре обработки. Нагревательный модуль может содержать обычные нагревательные устройства, такие как, например, галогенные лампы для нагревания нагреваемой поверхности до температуры вблизи температуры обработки. Полупроводниковые источники света используют для компенсации неоднородности, которая может быть вызвана нагревательным модулем и/или геометрическим граничным условием. Полупроводниковые источники света могут быть расположены в подмодулях, таких как подмодули второй группы подмодулей, описанных выше, для компенсации локальных различий температуры нагреваемой поверхности. Комбинация обычного нагревательного модуля с полупроводниковыми источниками света может быть дешевле, чем нагревательная система, содержащая только полупроводниковый источник света. Недостатком такой объединенной системы может быть то, что измерение температуры посредством оптических датчиков температуры может быть нарушено широкополосным излучением, например, галогенных ламп.

Реактор для обработки полупроводниковых пластин может содержать нагревательную систему, описанную выше, и камеру реактора, причем нагревательная система выполнена с возможностью нагревания по меньшей мере одной полупроводниковой пластины внутри камеры реактора. Нагревательная система может быть расположена внутри камеры реактора. Может быть предпочтительным отделение нагревательной системы от объекта. Стеклянная пластина со светопропускающим покрытием для света, излучаемого полупроводниковыми источниками света, но отражающим для более длинноволнового теплового излучения от объекта, может способствовать тепловому разделению, что уменьшает, таким образом, необходимую мощность нагревания. Дополнительное разделение может предотвратить прямой поток газа между камерой реактора и полупроводниковыми источниками света нагревательной системы. Это может быть реализовано посредством мембраноподобной конструкции и двух отдельных вакуумных систем, находящихся, тем не менее, внутри камеры реактора, т.е. при одинаковом низком давлении.

Альтернативно, может быть предпочтительным расположение нагревательной системы за пределами камеры реактора. Камера реактора может содержать в этом случае по меньшей мере одно окно реактора, а нагревательная система может быть выполнена с возможностью нагревания полупроводниковой пластины посредством облучения света через окно реактора. Полное отделение нагревательной системы от камеры реактора может иметь преимущество, состоящее в том, что, например, нагревательную систему не нужно адаптировать к условиям в камере реактора. Кроме того, операции технического обслуживания, которые связаны только с нагревательной системой, могут быть независимыми от камеры реактора, так что, например, вакуум внутри камеры реактора может сохраняться. Перекалибровка системы осаждения, например, перекалибровка в реакторе MOCVD или MBE, может не требоваться, так что время, необходимое для операций технического обслуживания, может быть уменьшено.

Полупроводниковые источники света, такие как VCSEL, предпочтительно объединены с такими окнами реактора, поскольку полупроводниковые источники света излучают свет в относительно небольшом телесном угле. VCSEL действительно имеют полуугол расходимости менее 10°, так что можно разместить полупроводниковый источник света за пределами камеры реактора без какой-либо дополнительной оптической системы. Угол расходимости определяют как угол, в котором интенсивность, излучаемая полупроводниковым источником света, уменьшается до уровня 1/e2 максимальной интенсивности, излучаемой конкретным источником света (e - число Эйлера, равное 2,71...). Окна реактора могут быть даже использованы в качестве оптического элемента для проецирования распределения интенсивности света, излучаемого соответствующими полупроводниковыми источниками света, которые могут быть расположены в подмодулях, на нагреваемую поверхность объекта. Геометрия подмодуля может быть адаптирована к геометрии формы окна реактора. Подмодуль, содержащий полупроводниковые источники света в круговом расположении, может быть, например, объединен с круглыми окнами реактора, которые дополнительно могут быть выполнены в виде линз. Камера реактора может содержать одно окно реактора для каждого подмодуля.

Согласно дополнительному аспекту настоящего изобретения, обеспечен способ нагревания нагреваемой поверхности объекта до температуры обработки, составляющей по меньшей мере 100°C. Этот способ содержит этапы:

- обеспечения нагреваемой поверхности объекта;

- обеспечения полупроводниковых источников света, причем полупроводниковые источники света являются лазерами поверхностного излучения с вертикальным резонатором;

- расположения полупроводниковых источников света в подмодулях;

- обеспечения электрического возбуждающего устройства;

- приспособления электрического возбуждающего устройства для одновременного возбуждения всех полупроводниковых источников света одного подмодуля;

- приспособления нагревательной системы для нагревания нагреваемой поверхности таким образом, чтобы первая локальная температура первой части поверхности обработки полупроводниковой пластины отклонялась менее чем на 0,5% от второй локальной температуры второй части поверхности обработки полупроводниковой пластины, отличной от первой части поверхности обработки, посредством расположения подмодулей и/или электрического возбуждающего устройства;

- нагревания элемента площади нагреваемой поверхности с использованием по меньшей мере 50 полупроводниковых источников света одновременно таким образом, чтобы поверхность обработки полупроводниковой пластины однородно нагревалась до определенной температуры.

Способ может обеспечить возможность однородного и надежного нагревания нагреваемой поверхности объекта.

Способ может содержать дополнительные этапы:

- обеспечения датчиков температуры для измерения температуры разных элементов площади нагреваемой поверхности;

- измерения температур разных элементов площади нагреваемой поверхности;

- управления полупроводниковыми источниками света посредством температуры, измеряемой датчиками температуры, таким образом, чтобы температурные различия нагреваемой поверхности объекта уменьшались.

Следует понимать, что нагревательная система по п. 1 формулы изобретения и способ по п. 15 формулы изобретения имеют подобные и/или идентичные варианты осуществления, в частности, варианты осуществления, определенные в зависимых пунктах формулы изобретения.

Следует понимать, что предпочтительный вариант осуществления данного изобретения может быть также любой комбинацией зависимых пунктов формулы изобретения и соответствующего независимого пункта формулы изобретения. В частности, реактор по п.п. 10-12 формулы изобретения может быть объединен с любой нагревательной системой по п.п. 1-9.

Дополнительные предпочтительные варианты осуществления определены ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты данного изобретения будут очевидны из вариантов осуществления, описанных ниже, и будут разъяснены со ссылкой на них.

Данное изобретение будет теперь описано, в качестве примера, на основе вариантов осуществления со ссылкой на сопутствующие чертежи.

На этих чертежах:

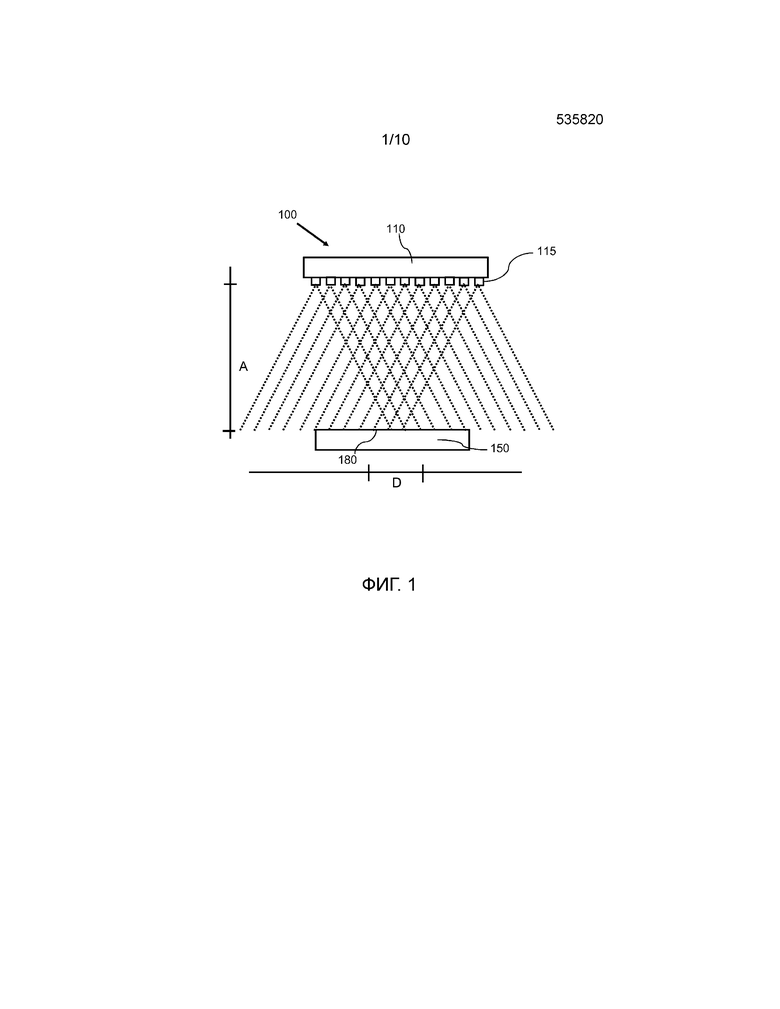

Фиг. 1 показывает принципиальный эскиз первого варианта осуществления нагревательной системы

Фиг. 2 показывает принципиальный эскиз для иллюстрации принципа перекрытия световых конусов

Фиг. 3 показывает принципиальный эскиз второго варианта осуществления нагревательной системы

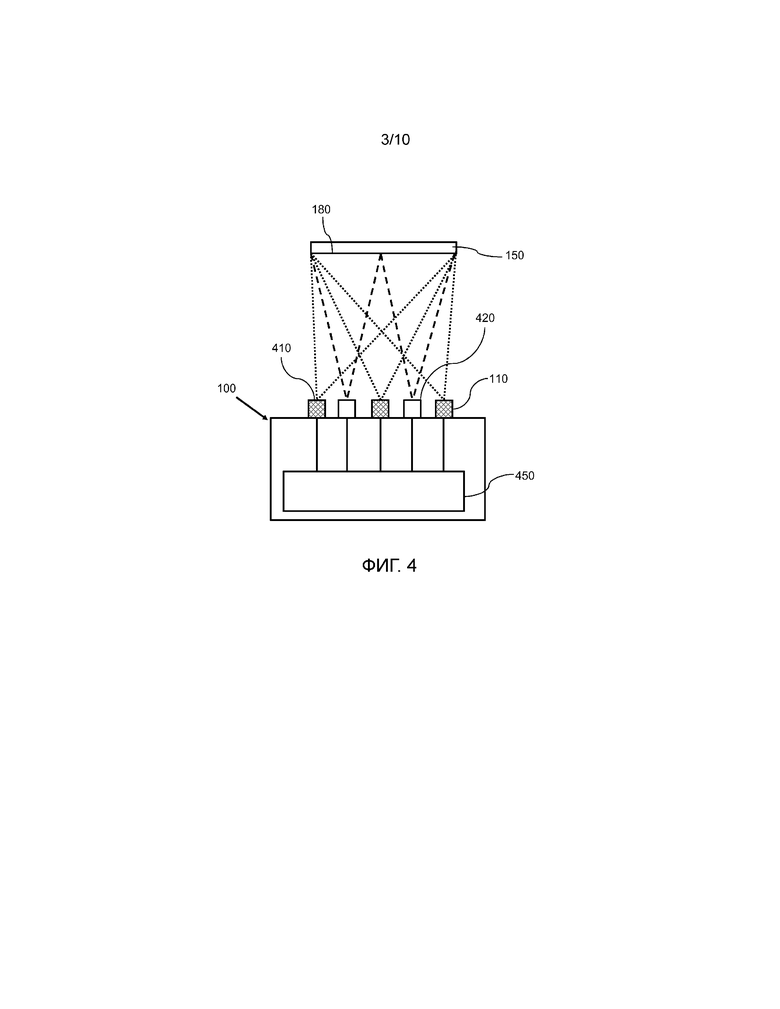

Фиг. 4 показывает принципиальный эскиз сечения третьего варианта осуществления нагревательной системы

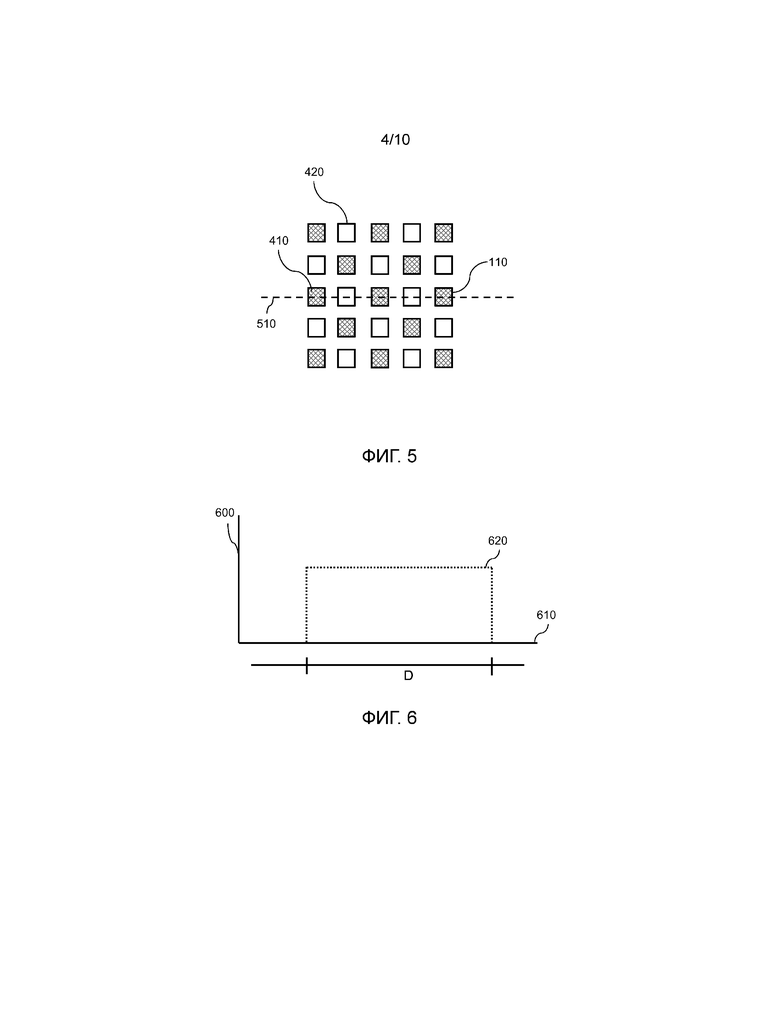

Фиг. 5 показывает принципиальный эскиз вида сверху третьего варианта осуществления нагревательной системы

Фиг. 6 показывает профиль интенсивности, обеспечиваемый подмодулем первой группы подмодулей, показанной на фиг. 4 и 5.

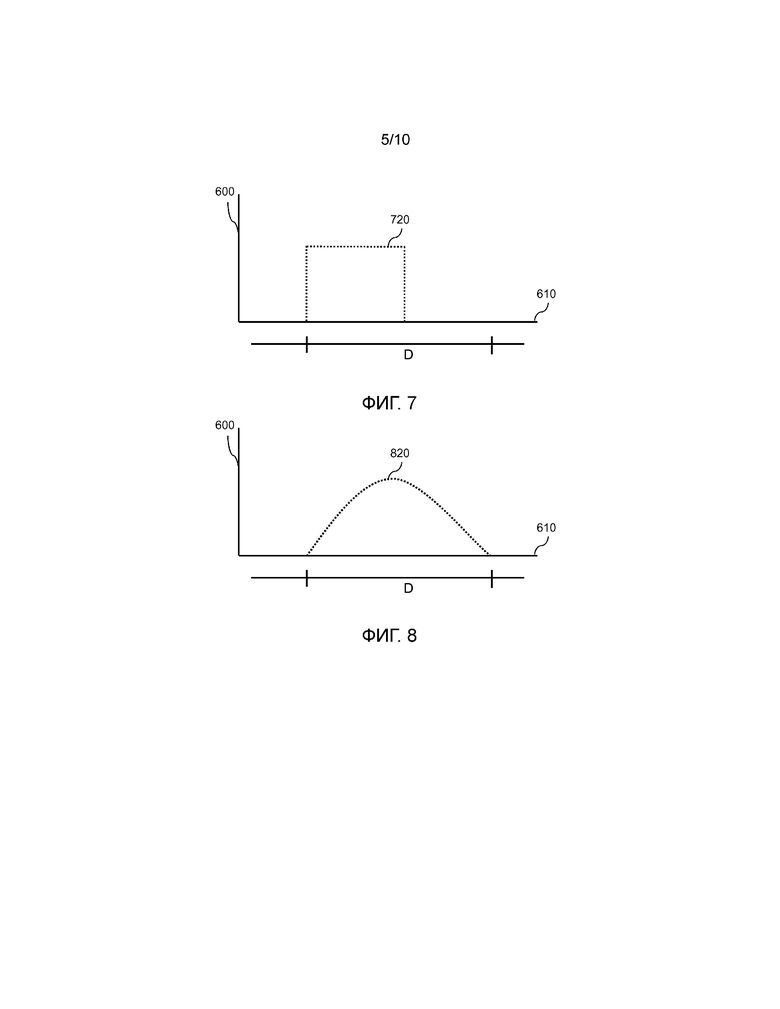

Фиг. 7 показывает профиль интенсивности, обеспечиваемый подмодулем второй группы подмодулей согласно первому варианту осуществления

Фиг. 8 показывает профиль интенсивности, обеспечиваемый подмодулем второй группы подмодулей согласно второму варианту осуществления

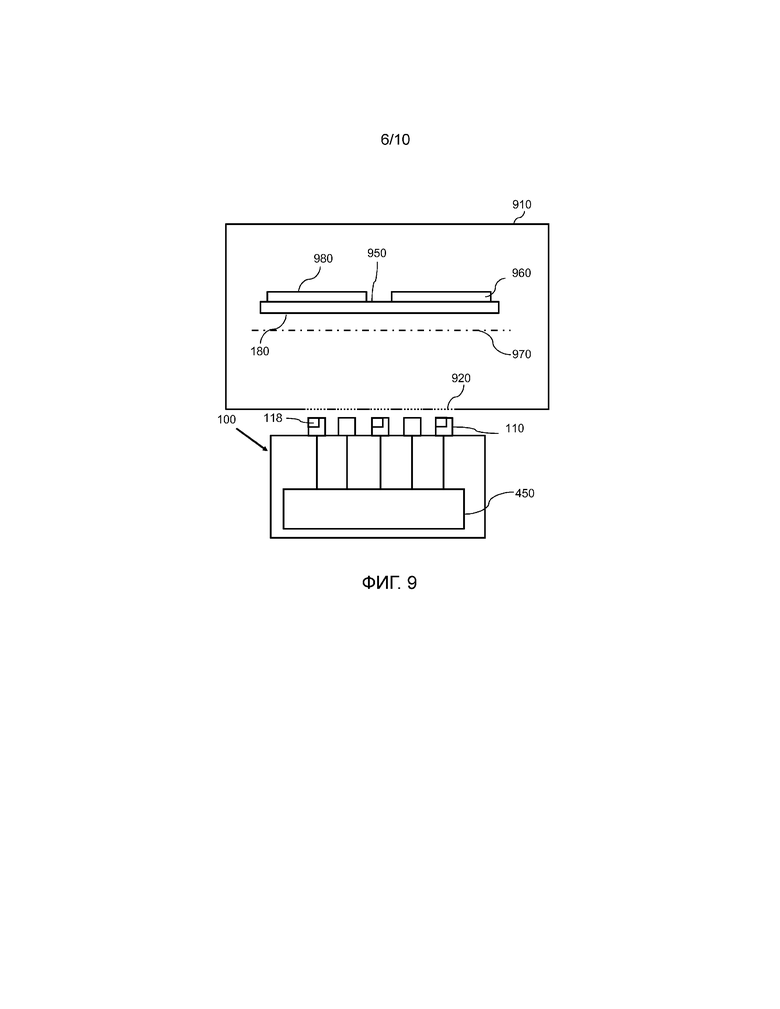

Фиг. 9 показывает принципиальный эскиз первого варианта осуществления реактора

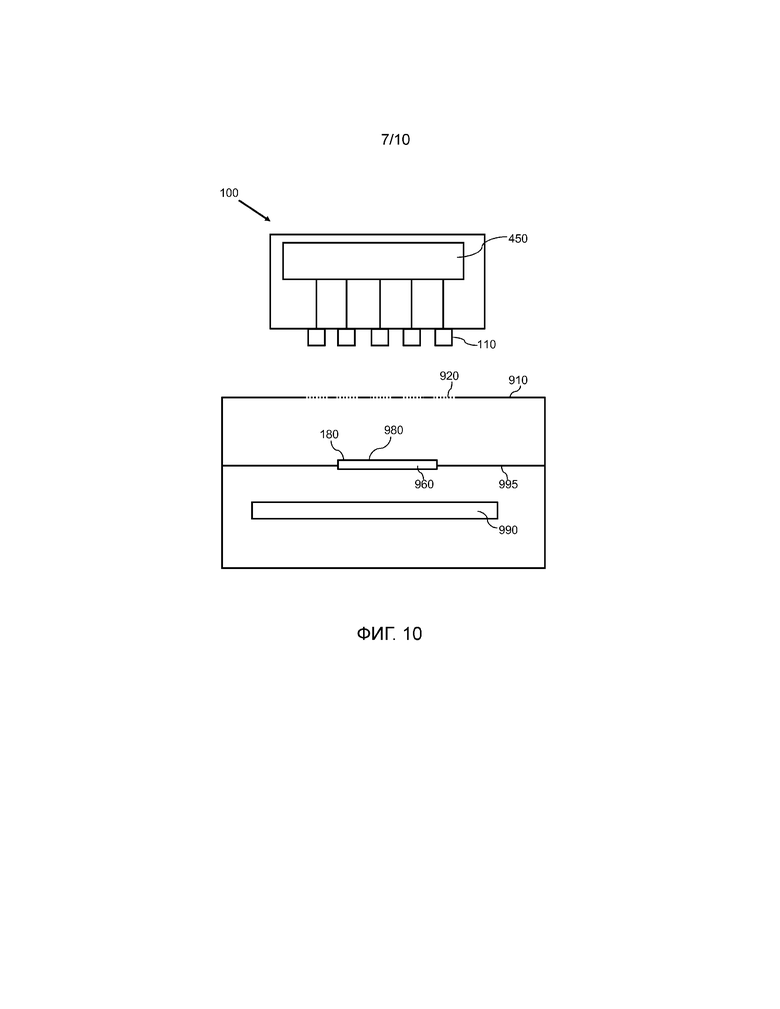

Фиг. 10 показывает принципиальный эскиз второго варианта осуществления реактора

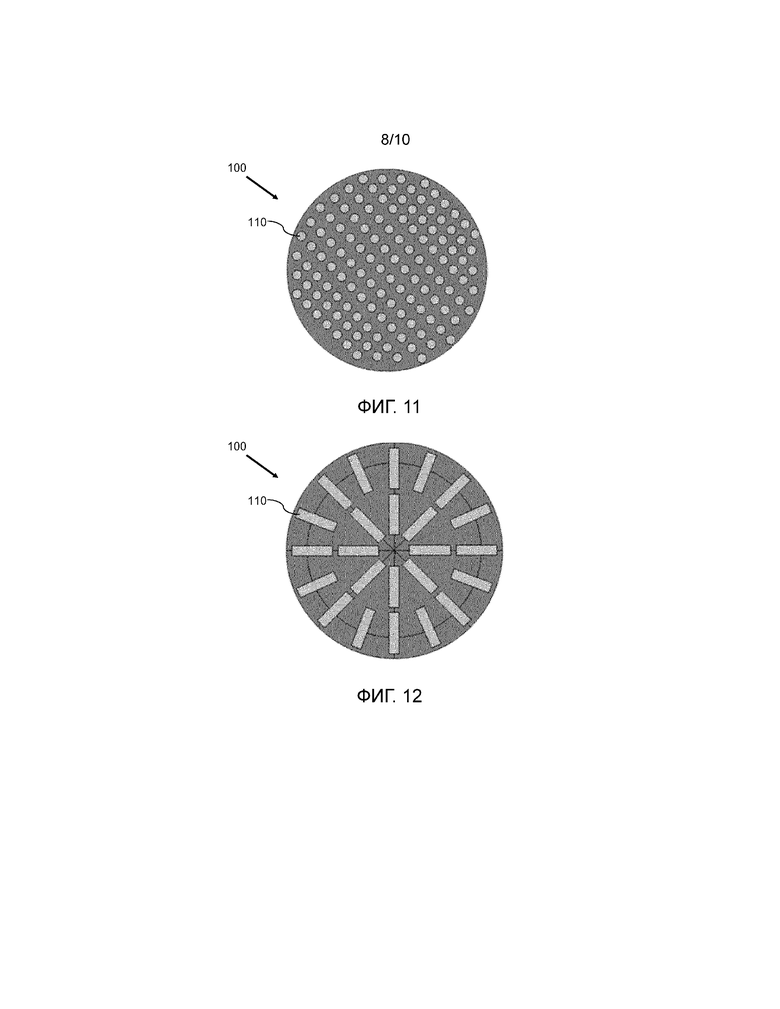

Фиг. 11 показывает принципиальный эскиз расположения подмодулей согласно первому варианту осуществления

Фиг. 12 показывает принципиальный эскиз расположения подмодулей согласно второму варианту осуществления

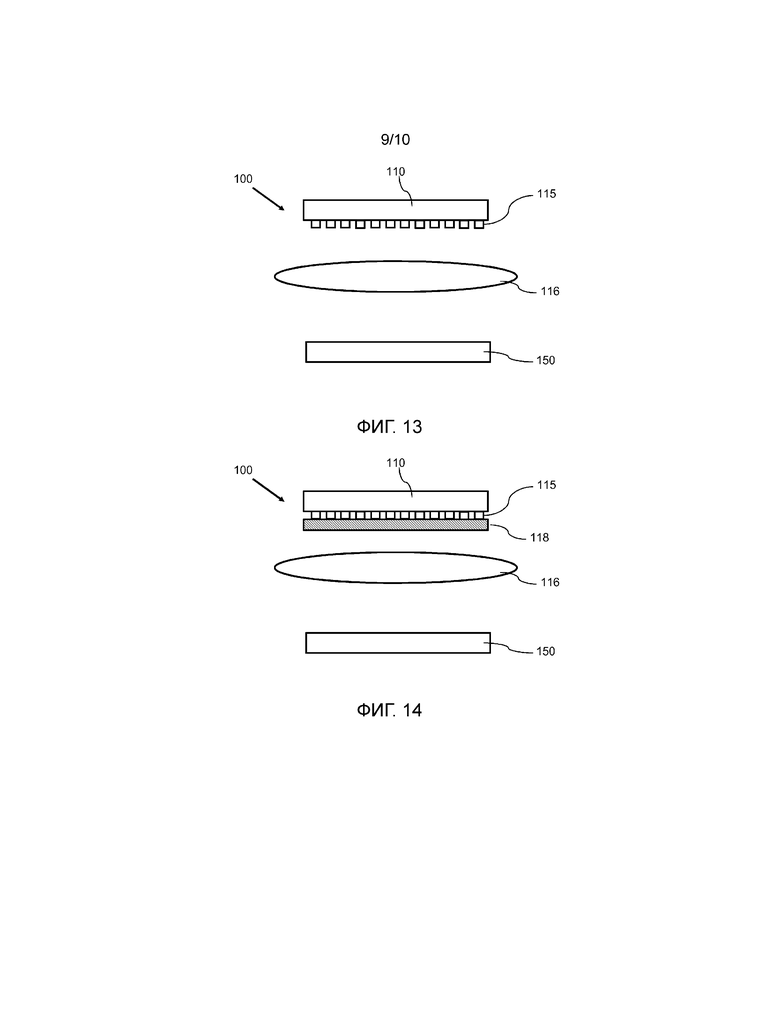

Фиг. 13 показывает принципиальный эскиз четвертого варианта осуществления нагревательной системы

Фиг. 14 показывает принципиальный эскиз пятого варианта осуществления нагревательной системы

Фиг. 15 показывает принципиальный эскиз этапов способа нагревания нагреваемой поверхности объекта

На фигурах подобные ссылочные позиции по всему описанию относятся к подобным объектам. Объекты на фигурах не обязательно приведены в масштабе.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Различные варианты осуществления данного изобретения будут теперь описаны с помощью фигур.

Фиг. 1 показывает принципиальный эскиз сечения первого варианта осуществления нагревательной системы 100. Эта нагревательная система содержит один подмодуль 110 с множеством полупроводниковых источников 115 света, таких как VCSEL. VCSEL излучают лазерный свет на объект 150 с нагреваемой поверхностью 180, с диаметром D, на расстоянии А от светоизлучающей поверхности VCSEL. Нагреваемая поверхность 180 не покрывает полностью верхнюю поверхность объекта 150 рядом с VCSEL. Расстояние А, шаг между лазерами VCSEL и полуугол α расходимости VCSEL выполнены таким образом, чтобы элемент площади нагреваемой поверхности 180 освещался посредством по меньшей мере 50 VCSEL. Угол расходимости определяется как угол, в котором интенсивность, излучаемая полупроводниковым источником света, уменьшается до уровня 1/e2 максимальной интенсивности, излучаемой конкретным источником света (e - число Эйлера, равное 2,71...).

Для квадратного расположения источников света с шагом р это может быть достигнуто при выполнении неравенства π(A*tan α)2>50p2. Элементы площади нагреваемой поверхности 180 являются в этом случае концентрической окружностью и кольцами вокруг центра нагреваемой поверхности 180.

Фиг. 2 показывает принципиальный эскиз для иллюстрации принципа перекрытия световых конусов. Эта фигура показывает только одну секцию подмодуля 110. Полупроводниковые источники 115 света подмодуля 110 расположены в квадратном рисунке с шагом р. Полупроводниковые источники света излучают свет с углом α расходимости. Радиус R конуса света, излучаемого одним полупроводниковым источником 115 света на расстоянии А, при котором свет по меньшей мере 50 смежных полупроводниковых источников 115 света перекрывается, предполагая почти однородное распределение намного большего, чем 50, числа источников 115 света на подмодуле 110, равен приблизительно

R=√(50/π)*p.

Минимальное расстояние А, на котором объект 150 с нагреваемой поверхностью должен быть размещен, определяют следующим образом:

A=R/tan(α).

Минимальное расстояние, на котором объект должен быть размещен, таким образом определяют с помощью угла α расходимости и шага р полупроводниковых источников света. Пример, приведенный выше, является конкретным примером, описанным только в целях иллюстрации. Вычисления зависят от расположения полупроводниковых источников света, распределения интенсивности полупроводниковых источников света (VCSEL, массива VCSEL) и т.д. На угол расходимости можно повлиять, например, обеспечением массива микролинз, коллимирующего свет каждого полупроводникового источника 115 света.

Фиг. 3 показывает принципиальный эскиз второго варианта осуществления нагревательной системы 100. Нагревательная система 100 показана с перспективы нагреваемой поверхности 180 объекта 150. Область 300 нагреваемой поверхности 180, освещаемая одним полупроводниковым источником 115 света, указана пунктирной окружностью, представляющей линию, на которой принимается 1/e2 максимальной интенсивности, принимаемой нагреваемой поверхностью от соответствующего полупроводникового источника света. Полупроводниковые источники 115 света указаны в виде квадратов на подмодуле 110. Если взять элемент площади вблизи центра или в центре нагреваемой поверхности 180 (например, один из квадратов), то очевидно, что свет, излучаемый более чем 50 полупроводниковыми источниками 115 света, перекрывается на соответствующем элементе площади нагреваемой поверхности 180. Минимальный размер подмодуля 110 для обеспечения однородного освещения должен быть в этом варианте осуществления по меньшей мере равен сумме диаметра нагреваемой поверхности 180 и диаметра области 300. Свет, излучаемый полупроводниковыми источниками 115 света, который не падает на нагреваемую поверхность, может падать на остальную поверхность объекта 150 (если существует такая остальная поверхность), или могут быть использованы дополнительные маски для поглощения этого света. Альтернативно или дополнительно, могут быть обеспечены массивы микролинз, направляющие свет, излучаемый с края подмодуля 110 близко к краю нагреваемой поверхности 180. Массив микролинз может быть выполнен в этом случае таким образом, чтобы интенсивность по всей нагреваемой поверхности 180 была по существу постоянной.

Фиг. 4 показывает принципиальный эскиз сечения третьего варианта осуществления нагревательной системы. Фиг. 5 показывает вид сверху нагревательной системы 100, показанной на фиг. 4, причем пунктирная линия 510 указывает линию сечения, показанного на фиг. 4. Показаны две группы подмодулей 110 с множеством полупроводниковых источников света. Каждый подмодуль 110 первой группы 410 подмодулей излучает свет, покрывающий всю нагреваемую поверхность 180 объекта 150, как показано пунктирными линиями. Идеализированный пример профиля 620 интенсивности, обеспечиваемого подмодулем 110 первой группы 410 подмодулей, показан на фиг. 6. Интенсивность является по существу постоянной по всему диаметру D нагреваемой поверхности 180. В реальности профиль интенсивности может быть трапецеидальным, так что область постоянной интенсивности должна покрыть всю нагреваемую поверхность 180. Подмодули 110 второй группы 420 подмодулей излучают свет, покрывающий только части нагреваемой поверхности 180 объекта 150, как показано пунктирными линиями. Идеализированный пример профиля 720 интенсивности, обеспечиваемого подмодулем 110 второй группы 420 подмодулей, показан на фиг. 7. Интенсивность является по существу постоянной по всей половине диаметра D нагреваемой поверхности 180. В этом варианте осуществления может быть достаточно простой оптической системы для проецирования излучения ближнего поля квадратных подмодулей 110 таким образом, чтобы на нагреваемую поверхность 180 проецировался по существу прямоугольный профиль интенсивности, как показано на фиг. 7. Такая оптическая система и более сложная оптическая система являются общеизвестными специалистам в данной области техники. Оптические элементы могут быть выбраны в зависимости от геометрических граничных условий и заданного профиля интенсивности. Разные подмодули 110 второй группы 420 подмодулей расположены таким образом, чтобы освещались смежные элементы площади нагреваемой поверхности 180. В общем, вся нагреваемая поверхность 180 освещена подмодулями 110 второй группы 420 подмодулей. Подмодули 110 электрически запитаны посредством электрического возбуждающего устройства 450, которое встроено в нагревательную систему 100. Подмодули 110 первой группы 410 подмодулей имеют общее возбуждение и обеспечивают около 95% оптической мощности, необходимой для нагревания нагреваемой поверхности 180 до температуры обработки. Остальную оптическую мощность обеспечивают посредством подмодулей 110 второй группы 420 подмодулей. Подмодули 110 второй группы 420 подмодулей имеют независимое возбуждение посредством электрического возбуждающего устройства 450 таким образом, чтобы температурные различия между разными элементами площади нагреваемой поверхности 180 могли быть минимизированы. Такие температурные различия могут быть вызваны, например, подвеской (не показана) на краю объекта 150. Может даже быть предпочтительным обеспечение такой большой мощности (например, 98% или 99%) посредством первой группы 410 подмодулей, чтобы подмодули второй группы 420 подмодулей были необходимы только для обеспечения точной настройки, чтобы обеспечить постоянную температуру нагреваемой поверхности.

Фиг. 8 показывает профиль 820 интенсивности, обеспечиваемый подмодулем 110 второй группы 420 подмодулей согласно второму варианту осуществления. Профиль интенсивности имеет максимум в центре нагреваемой поверхности 180 и понижается до нулевой интенсивности на краю нагреваемой поверхности 180. Другие подмодули 110 второй группы 420 подмодулей излучают кольцеобразный профиль интенсивности с двумя максимумами, расположенными симметрично вокруг центра нагреваемой поверхности 180. Профиль интенсивности в этом случае адаптирован к круглому основанию. Оптическая мощность, обеспечиваемая разными подмодулями 110 второй группы 420 подмодулей, может изменяться для компенсации тепловых потерь, которые могут быть вызваны кольцеобразной подвеской (не показана) для крепления основания. В общем, профили интенсивности должны быть адаптированы посредством расположения полупроводниковых источников 115 света внутри одного подмодуля 110 (расстояний между отдельными полупроводниковыми источниками 115 света, изменения плотности полупроводниковых источников 115 света и т.д.), оптических элементов (массивов микролинз, линз и т.д.) для согласования граничных условий, которые заданы объектом 150 (форма, материал, структура и т.д.), и поддерживающих элементов, таких как подвески и т.п. В общем, должно быть учтено каждое влияние (например, поток газа), которое может вызвать отклонение температуры нагреваемой поверхности 180. Кроме того, относительное расположение подмодулей 110 может быть использовано для обеспечения однородного распределения температуры на нагреваемой поверхности 180.

Фиг. 9 показывает принципиальный эскиз первого варианта осуществления реактора, содержащего нагревательную систему 100. Нагревательная система 100 подобна нагревательной системе, показанной на фиг. 4 и 5, и содержит подмодули 110, которые независимо возбуждаются посредством электрического возбуждающего устройства 450. Каждый второй подмодуль 110 содержит датчик 118 температуры (пирометр) для измерения температуры поверхности элемента площади нагреваемой поверхности 180, освещаемого посредством соответствующего подмодуля 110. Подмодули 110 содержат массивы VCSEL, излучающие лазерный свет на длине волны около 850 нм. Лазерный свет проходит окна 920 реактора камеры 910 реактора и стеклянную пластину 970 с покрытием, которая является прозрачной на длине волны лазера, но отражающей на меньших длинах волн, чтобы уменьшить тепловые потери посредством теплового излучения. Объектом 150 является в этом случае основание 950, на котором размещены полупроводниковые пластины 960. Основание 950 и полупроводниковые пластины 960 размещены внутри камеры реактора. Лазерный свет, излучаемый подмодулями 110, поглощается на нижней поверхности основания 950, которая противоположна поверхности, на которой размещены полупроводниковые пластины 960. Нижняя поверхность основания 950 идентична нагреваемой поверхности 180. Подмодули 110 излучают лазерный свет с перекрывающимися профилями интенсивности, причем профили интенсивности расположены таким образом, чтобы было обеспечено однородное нагревание нагреваемой поверхности 180. Нагреваемая поверхность 180 нагревается до температуры обработки, и полупроводниковые пластины 960 косвенно нагреваются через основание 950, которое может быть выполнено из графита. Однородностью температуры нагреваемой поверхности управляют посредством пирометра, функционирующего на длине волны 700 нм. Подмодулями 110 управляют посредством электрического возбуждающего устройства на основе входных данных, обеспечиваемых пирометрами. Осаждение полупроводниковых слоев начинается, как только достигается однородная и стабильная температура нагреваемой поверхности 180 и, следовательно, поверхности обработки на верхней стороне полупроводниковых пластин 960.

Фиг. 10 показывает принципиальный эскиз второго варианта осуществления реактора с нагревательной системой 100. Подмодули 110 содержат массивы VCSEL, излучающие лазерный свет на длине волны около 850 нм. Лазерный свет проходит окно 920 реактора камеры 910 реактора и падает на поверхность 980 обработки полупроводниковой пластины 960. Поверхность 980 обработки является в этом случае (отличном от варианта осуществления, показанного на фиг. 9) по существу идентичной нагреваемой поверхности 180. Полупроводниковая пластина 960 закреплена посредством подвески 995. Основное нагревание полупроводниковой пластины обеспечено посредством нагревательного модуля 990, содержащего обычные галогенные лампы. Нагревательный модуль 990 расположен внутри камеры реактора на противоположной стороне полупроводниковой пластины относительно поверхности 980 обработки, поглощающей лазерный свет.

Каждый подмодуль 110 отдельно возбуждается посредством электрического возбуждающего устройства и излучает лазерный свет на определенный элемент площади нагреваемой поверхности 180 таким образом, чтобы могли быть скомпенсированы локальные температурные изменения. Элемент площади, освещаемый первым подмодулем 110, может только незначительно перекрываться с элементом площади, освещаемым вторым подмодулем 110. Чем меньше элементы площади, тем лучше может быть управление однородностью температуры поверхности 980 обработки. Элементы площади могут иметь разные размеры, поскольку управление температурой вблизи структурных элементов, таких как подвеска, которые могут вызвать рассеивание тепла, может быть более важным, чем некоторые элементы площади вблизи центра пластины.

Фиг. 11 показывает принципиальный эскиз расположения подмодулей 110 согласно первому варианту осуществления. Подмодули 110 нагревательной системы 100 имеют круглую форму и обеспечены в регулярном рисунке. Каждый из подмодулей отдельно запитан посредством электрического возбуждающего устройства 450. Схема возбуждения подмодулей может учитывать поток тепла внутри объекта с использованием, например, импульсного возбуждения. Смежные подмодули могут, например, не излучать свет одновременно. Последнее может быть, например, предпочтительным в случае косвенного нагревания поверхности обработки через основание, как показано на фиг. 9.

Фиг. 12 показывает принципиальный эскиз расположения подмодулей 110 согласно второму варианту осуществления. Подмодули имеют прямоугольную форму, расположенную радиально относительно длинной стороны прямоугольника. Центральные линии прямоугольников указывают на центр круглой нагревательной системы 100. Для обеспечения возможности однородного нагревания нагреваемой поверхности 180 предусмотрены оптические элементы.

Фиг. 13 показывает принципиальный эскиз четвертого варианта осуществления нагревательной системы 100. Подмодуль 110 с полупроводниковыми источниками 115 света объединен с оптическим элементом 116 (выпуклой линзой) для обеспечения определенного распределения интенсивности на нагреваемой поверхности 180 объекта 150.

Фиг. 14 показывает принципиальный эскиз пятого варианта осуществления нагревательной системы 100. Подмодуль 110 с полупроводниковыми источниками 115 света (VCSEL) объединен с микрооптическим элементом 117 (массивом микролинз) и оптическим элементом 116 (выпуклой линзой) для обеспечения определенного распределения интенсивности на нагреваемой поверхности 180 объекта 150. Массив микролинз может быть, например, использован для изменения угла расходимости излучаемого лазерного света таким образом, чтобы расстояние до объекта 150 могло быть увеличено.

Фиг. 15 показывает принципиальный эскиз этапов способа нагревания нагреваемой поверхности 180 объекта 150. На этапе 1410 обеспечивают нагреваемую поверхность 180 объекта 150. На этапе 1420 обеспечивают полупроводниковые источники 115 света. Нагреваемую поверхность 180 нагревают посредством света, излучаемого полупроводниковыми источниками 115 света, на этапе 1430 таким образом, чтобы элемент площади нагреваемой поверхности 180 принимал свет по меньшей мере 50 полупроводниковых источников 115 света одновременно.

В то время как данное изобретение было проиллюстрировано на чертежах и подробно описано в предшествующем описании, такие иллюстрация и описание должны рассматриваться как иллюстративные или примерные, а не ограничивающие.

Из прочтения настоящего раскрытия, специалистам в данной области техники будут очевидны другие модификации. Такие модификации могут включать в себя другие признаки, которые уже известны в данной области техники и которые могут быть использованы вместо или дополнительно к признакам, уже описанным здесь.

Из изучения чертежей, данного раскрытия и приложенной формулы изобретения, специалистами в данной области техники могут быть поняты и осуществлены варианты к раскрытым вариантам осуществления. В формуле изобретения слово «содержащий» не исключает других элементов или этапов, а форма единственного числа не исключает множества элементов или этапов. Тот факт, что некоторые меры изложены во взаимно отличающихся зависимых пунктах формулы изобретения, не указывает на то, что комбинация этих мер не может быть использована с преимуществом.

Любые ссылочные обозначения в формуле изобретения не должны истолковываться как ограничивающие ее объем.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

100 нагревательная система

110 подмодуль

115 полупроводниковый источник света

116 оптический элемент

117 микрооптический элемент

118 датчик температуры

150 объект

180 нагреваемая поверхность

300 область нагреваемой поверхности, освещаемая одним полупроводниковым источником света

410 первая группа подмодулей

420 вторая группа подмодулей

450 электрическое возбуждающее устройство

510 линия, указывающая сечение

600 интенсивность

610 сечение поперек нагреваемой поверхности объекта

620 профиль интенсивности, обеспечиваемый подмодулем первой группы подмодулей

720 профиль интенсивности, обеспечиваемый подмодулем второй группы подмодулей согласно первому варианту осуществления

820 профиль интенсивности, обеспечиваемый подмодулем второй группы подмодулей согласно второму варианту осуществления

910 камера реактора

920 окно реактора

950 основание

960 полупроводниковая пластина

970 стеклянная пластина с покрытием

980 поверхность обработки

990 нагревательный модуль

995 подвеска

1410 этап способа обеспечения нагреваемой поверхности объекта

1420 этап способа обеспечения полупроводниковых источников света

1430 этап способа нагревания элемента площади нагреваемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЛАЗЕРНОЙ ПЕЧАТИ | 2014 |

|

RU2656205C1 |

| СИСТЕМА ЛАЗЕРНОЙ ПЕЧАТИ | 2014 |

|

RU2674511C1 |

| ЛАЗЕР ПОВЕРХНОСТНОГО ИЗЛУЧЕНИЯ С ВЕРТИКАЛЬНЫМ РЕЗОНАТОРОМ | 2016 |

|

RU2655716C1 |

| ЛАЗЕРНЫЙ ПРИБОР С ВНУТРЕННЕ ПРИСУЩЕЙ БЕЗОПАСНОСТЬЮ, СОДЕРЖАЩИЙ ЛАЗЕР ПОВЕРХНОСТНОГО ИЗЛУЧЕНИЯ С ВЕРТИКАЛЬНЫМ РЕЗОНАТОРОМ | 2018 |

|

RU2723143C1 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО | 2016 |

|

RU2713080C1 |

| ЛАЗЕРНЫЙ МОДУЛЬ ДЛЯ ОДНОРОДНЫХ ЛИНЕЙНЫХ ПРОФИЛЕЙ ИНТЕНСИВНОСТИ | 2013 |

|

RU2633310C2 |

| ЛАЗЕРНЫЙ ДАТЧИК ДЛЯ ОБНАРУЖЕНИЯ НЕСКОЛЬКИХ ПАРАМЕТРОВ | 2016 |

|

RU2717751C2 |

| ЛАЗЕРНЫЙ ПРИБОР С РЕГУЛИРУЕМОЙ ПОЛЯРИЗАЦИЕЙ | 2014 |

|

RU2659749C2 |

| СИСТЕМА ЛАЗЕРНОЙ ПЕЧАТИ | 2016 |

|

RU2694278C1 |

| УСТРОЙСТВО ИНФРАКРАСНОГО ЛАЗЕРНОГО ОСВЕЩЕНИЯ | 2016 |

|

RU2672767C1 |

Изобретение относится к области нагревательных устройств и может быть использовано для регулирования температуры обработки полупроводниковой пластины в процессе выращивания полупроводникового слоя. Данное изобретение описывает нагревательную систему (100) и соответствующий способ нагревания нагреваемой поверхности (180) объекта (150, 950) до температуры обработки, составляющей по меньшей мере 100°C. Причем нагревательная система (100) содержит полупроводниковые источники (115) света и выполнена с возможностью нагревания элемента площади нагреваемой поверхности (180) с помощью по меньшей мере 50-ти полупроводниковых источников (115) света одновременно. Нагревательная система (100) может быть частью реактора для обработки полупроводниковых структур. Свет, излучаемый посредством полупроводниковых источников (115) света, перекрывается на нагреваемой поверхности (180). Отличия характеристики одного отдельного полупроводникового источника (115) света могут быть размыты на нагреваемой поверхности (180) таким образом, чтобы могло быть обеспечено однородное распределение температуры по поверхности обработки, например, полупроводниковой пластины. Технический результат – повышение однородности распределения температуры по поверхности обработки. 3 н. и 10 з.п. ф-лы, 15 ил.

1. Нагревательная система (100) для нагревания нагреваемой поверхности (180) объекта (150, 950) до температуры обработки, составляющей по меньшей мере 100°C, содержащая полупроводниковые источники (115) света и выполненная с возможностью нагревания элемента площади нагреваемой поверхности (180) с помощью по меньшей мере 50-ти полупроводниковых источников (115) света одновременно, отличающаяся тем, что полупроводниковые источники (115) являются лазерами поверхностного излучения с вертикальным резонатором, при этом нагревательная система (100) выполнена с возможностью нагревания нагреваемой поверхности (180) таким образом, чтобы первая локальная температура первой части поверхности (980) обработки полупроводниковой пластины (960) отклонялась менее чем на 0,5% от второй локальной температуры второй части поверхности (980) обработки полупроводниковой пластины (960), отличной от первой части поверхности (980) обработки, при этом полупроводниковые источники (115) света расположены в подмодулях (110), причем нагревательная система (100) содержит электрическое возбуждающее устройство (450), выполненное с возможностью одновременного возбуждения всех полупроводниковых источников (115) света одного подмодуля (110), и при этом подмодули (110) и/или электрическое возбуждающее устройство (450) выполнены таким образом, чтобы поверхность (980) обработки полупроводниковой пластины (960) однородно нагревалась до определенной температуры.

2. Нагревательная система (100) по п. 1, содержащая по меньшей мере первую группу (410) подмодулей с по меньшей мере одним подмодулем (110) и по меньшей мере вторую группу (420) подмодулей с по меньшей мере одним подмодулем (110), причем первая группа (410) подмодулей выполнена с возможностью нагревания всей нагреваемой поверхности (180), и упомянутый по меньшей мере один подмодуль (110) второй группы (420) подмодулей выполнен с возможностью нагревания части нагреваемой поверхности (180), а электрическое возбуждающее устройство (450) выполнено с возможностью возбуждения упомянутого по меньшей мере одного подмодуля (110) второй группы (420) подмодулей независимо от подмодуля (110) первой группы (410) подмодулей.

3. Нагревательная система (100) по п. 2, в которой вторая группа (420) подмодулей содержит два, три, четыре или более подмодулей (110), причем каждый подмодуль (110) второй группы (420) подмодулей выполнен с возможностью нагревания отличающейся части нагреваемой поверхности (180) таким образом, чтобы вся нагреваемая поверхность (180) могла быть нагрета посредством подмодулей (110) второй группы (420) подмодулей, и при этом электрическое возбуждающее устройство (450) выполнено с возможностью возбуждения каждого подмодуля (110) второй группы (420) подмодулей независимо от других подмодулей (110) второй группы (420) подмодулей.

4. Нагревательная система (100) по п. 2, в которой вторая группа (420) подмодулей содержит два, три, четыре или более подмодулей (110), причем каждый подмодуль (110) второй группы (420) подмодулей выполнен с возможностью нагревания всей нагреваемой поверхности (180), при этом подмодули (110) второй группы (420) подмодулей выполнены с возможностью обеспечения разных распределений интенсивности на нагреваемой поверхности (180), и при этом электрическое возбуждающее устройство (450) выполнено с возможностью возбуждения каждого подмодуля (110) второй группы (420) подмодулей независимо от других подмодулей (110) второй группы (420) подмодулей.

5. Нагревательная система (100) по п. 3 или 4, в которой по меньшей мере часть подмодулей (110) первой группы (410) и/или второй группы (420) подмодулей содержит по меньшей мере один датчик температуры, выполненный с возможностью определения температуры на части нагреваемой поверхности (180), освещаемой соответствующим подмодулем (110), таким образом, чтобы однородность распределения температуры объекта могла контролироваться.

6. Нагревательная система (100) по п. 5, в которой датчики температуры являются оптическими датчиками, измеряющими температуру на длине волны, отличной от длины волны света, излучаемого полупроводниковыми источниками (115) света.

7. Нагревательная система (100) по п. 1, содержащая по меньшей мере 50000 полупроводниковых источников (115) света.

8. Нагревательная система (100) по п. 1, выполненная таким образом, чтобы распределение интенсивности, обеспечиваемое полупроводниковыми источниками (115) света, сканировало нагреваемую поверхность объекта (150).

9. Нагревательная система (100) по п. 1, содержащая нагревательный модуль (990) для обеспечения первого распределения температуры объекта, и при этом нагревательный модуль (990) и полупроводниковые источники (115) света выполнены с возможностью обеспечения однородного распределения температуры при температуре обработки.

10. Реактор для обработки полупроводниковых пластин (960), содержащий нагревательную систему (100) по любому из предшествующих пунктов и камеру (910) реактора, причем нагревательная система (100) выполнена с возможностью нагревания по меньшей мере одной полупроводниковой пластины (960) внутри камеры (910) реактора.

11. Реактор по п. 10, в котором камера (910) реактора содержит по меньшей мере одно окно (920) реактора, и нагревательная система (100) выполнена с возможностью нагревания полупроводниковой пластины (960) с помощью облучения светом через окно (920) реактора.

12. Реактор по п. 11, в котором камера (910) реактора содержит одно окно (920) реактора для каждого подмодуля (110).

13. Способ нагревания нагреваемой поверхности (180) объекта (150, 950) до температуры обработки, составляющей по меньшей мере 100°C, содержащий этапы:

- обеспечения нагреваемой поверхности (180) объекта (150);

- обеспечения полупроводниковых источников (115) света, представляющих собой лазеры поверхностного излучения с вертикальным резонатором;

- расположения полупроводниковых источников (115) света в подмодулях (110);

- обеспечения электрического возбуждающего устройства (450);

- приспособления электрического возбуждающего устройства (450) для одновременного возбуждения всех полупроводниковых источников (115) света одного подмодуля (110);

- приспособления нагревательной системы (100) для нагревания нагреваемой поверхности (180) таким образом, чтобы первая локальная температура первой части поверхности (980) обработки полупроводниковой пластины (960) отклонялась менее чем на 0,5% от второй локальной температуры второй части поверхности (980) обработки полупроводниковой пластины (960), отличной от первой части поверхности (980) обработки, с помощью расположения подмодулей (110) и/или электрического возбуждающего устройства (450);

- нагревания элемента площади нагреваемой поверхности (180) с помощью по меньшей мере 50-ти полупроводниковых источников (115) света одновременно таким образом, чтобы поверхность (980) обработки полупроводниковой пластины (960) однородно нагревалась до определенной температуры.

| JP 2006059931 A, 02.03.2006 | |||

| US 20110222840 A1, 15.09.2011 | |||

| US 20090098742 A1, 16.04.2009 | |||

| US 20120106585 A1, 03.05.2012 | |||

| JP 2011165693 A, 25.08.2011 | |||

| CN 102169812 A, 31.08 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 20040026400 A1, 12.02.2004. | |||

Авторы

Даты

2018-10-11—Публикация

2015-01-09—Подача