ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

По настоящей заявке в соответствии с 35 U.S.C. испрашивается приоритет по предварительной заявке на патент U.S. №61/908449, поданной 25 ноября 2013 г., и предварительной заявке на патент U.S. №61/917753, поданной 18 декабря 2013 г., все содержание которых явно включено в настоящее изобретение в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

1. Область техники, к которой относится изобретение (и предлагаемые в нем решения)

Способ (способы), процедура (процедуры), методика (методики), продукт (продукты), результат (результаты) и/или решение (решения), раскрытые в настоящем изобретении (и/или предлагаемых в нем решениях) (ниже в настоящем изобретении совместно называющиеся "настоящим изобретением (и/или предлагаемыми в нем решениями)"), в целом относятся к способам получения алкилгидроксиалкилцеллюлоз. Точнее, но без наложения ограничений, настоящее изобретение (и/или предлагаемые в нем решения) дополнительно относится к применению таких алкилгидроксиалкилцеллюлоз для получения строительных растворов и других систем на основе цемента и к их применению. Настоящее изобретение (и/или предлагаемые в нем решения) также в целом относится к гидравлической композиции и/или композиции сухой цементной растворной смеси с увеличенным временем работы, точнее, композиция содержит по меньшей мере один замедлитель схватывания цемента и/или по меньшей мере один ускоритель и такие алкилгидроксиалкилцеллюлозы. Настоящее изобретение (и/или предлагаемые в нем решения) также в целом относится к сухим растворным смесям, содержащим капсулированный хлорид кальция и такие алкилгидроксиалкилцеллюлозы, и к их применению для получения строительных растворов, предназначенных для применения в строительстве, и точнее, к их получению и применению при холодных погодных условиях.

2. Уровень техники и применимые аспекты настоящего изобретения (и предлагаемых в нем решений)

Простые эфиры целлюлозы (ЭЦ) представляют собой класс растворимых в воде органических полимеров, использующихся в целом ряде технологий, например в строительной, фармацевтической, энергетической, электронной, пищевой промышленности и в производстве напитков, поверхностных покрытий и красок. ЭЦ обладают целым рядом благоприятных физических и реологических характеристик. Одним таким примером является способность ЭЦ превышать вязкость водных сред. Алкиловые, гидроксиалкиловые или алкилгидроксиалкиловые ЭЦ использовали главным образом для получения продуктов на основе цемента, таких как цементные клеи для плиток, жидкие строительные растворы и т.п. Широкое применение алкилгидроксиалкиловых ЭЦ в строительной промышленности в значительной степени связано с уникальными реологическими характеристиками, обеспечиваемыми этими органическими полимерами. Они улучшают физические характеристики, такие как вязкость, пригодность для работы, адгезию к подложке, время работы, густоту, удерживание воды, липкость и устойчивость против образования потеков.

Методики получения ЭЦ хорошо известны в данной области техники. Алкилгидроксиалкиловые ЭЦ обычно получают по реакции алкиленоксида и алкилгалогенида, проводимой одновременно со стадией этерификации.

Для синтеза алкилгидроксиалкиловых ЭЦ гидроксильные группы ангидроглюкозных звеньев, содержащихся в целлюлозе, вводят в реакцию с этерифицирующими реагентами в щелочной среде. Свойства и характеристики образовавшегося конечного полимера зависят от выбора этерифицирующего реагента (реагентов), а также от использующихся условий проведения способа. Если в реакцию с гидроксильными группами целлюлозы в щелочной среде вводят алкиленоксид/оксиран, то образуется реакционноспособный промежуточный продукт. Этот промежуточный продукт может дополнительно вступать в реакцию с любыми этерифицирующими реагентами, содержащимися в реакционной среде. Если реакция с алкиленоксидом/оксираном продолжает протекать, то могут образоваться цепи простых олигоэфиров. Если в реакцию вводят алкилгалогениды или другие этерифицирующие реагенты, которые не приводят к образованию реакционноспособных функциональных групп, то полученный простой эфир больше не может вступать в реакцию. Это обычно называется блокированием.

Согласно изобретению было установлено, что выраженное в % количество незамещенных ангидроглюкозных звеньев, выраженное в мас. % количество незамещенной глюкозы, высвободившейся при воздействии фермента, и степень блочности можно в значительной степени регулировать с использованием измененного способа синтеза алкилгидроксиалкилового ЭЦ, описанного в настоящем изобретении. Полученные гидроксиалкиловые ЭЦ при их использовании в системах на основе цемента обеспечивают намного более короткое время схватывания, чем обычные/существующие в настоящее время/стандартные ЭЦ, не являющиеся алкилгидроксиалкилцеллюлозой, полученной, как описано выше, и обеспечивают улучшенную прочность. Эти содержащие ЭЦ композиции можно использовать в системах на основе цемента и они могут обеспечить благоприятные реологические характеристики, например, хорошую обрабатываемость, и улучшение вязкости, пригодности для работы, адгезии к подложке, времени работы, густоты, удерживания воды, липкости и устойчивости против образования потеков, в то же время обеспечивая необходимые профили времени схватывания и прочности.

Кроме того, при нанесении строительного раствора испарение воды и поглощение воды через пористые подложки, на которые наносят строительный раствор, приводят к уменьшению содержания воды во влажном строительном растворе с течением времени, что может привести к очень небольшому времени работы, времени корректирования и даже затруднениям с адгезией к подложке. Время работы строительного раствора представляет собой время, в течение которого плитку все еще можно поместить на нанесенный строительный раствор и обеспечивается достаточное смачивание плитки строительным раствором. На завершение времени работы указывает недостаточное смачивание обратной стороны плитки строительным раствором. На время работы влияют степень высыхания, химические и физические реакции, связанные со схватыванием цемента, и действие других добавок, таких как простые эфиры целлюлозы и повторно диспергирующиеся порошкообразные полимеры. Кроме того, отсутствие количества воды, достаточного для надлежащей гидратации цемента, приводит к недостаточному и неполному нарастанию прочности строительного раствора.

Простые эфиры целлюлозы обычно добавляют к строительному раствору для уменьшения потерь воды, таким образом, уменьшая потерю воды вследствие испарения и поглощения подложкой и обеспечивая постоянную пригодность для работы, приемлемое время корректирования и время работы, и надлежащее нарастание прочности.

Широко использовался способ увеличения времени работы путем добавления органических и/или неорганических замедлителей гидратации цемента к цементному раствору. С помощью добавления замедлителей замедлялись или задерживались реакции гидратации. Следовательно, схватывание и затвердевание строительного раствора откладывалось и увеличивалось время работы. Время схватывания определено в стандарте ASTM С266-65. По существу время схватывания означает время, необходимое для схватывания или затвердевания строительного раствора при данной толщине.

Для строительства с использованием гидравлической композиции на основе цемента, такой как строительный раствор или бетон, регулирование времени схватывания желательно для обеспечения пригодности для работы, уменьшения времени строительства и упрощения оборудования для обеспечения затвердевания. Такая задержка реакций гидратации цемента и увеличение времени схватывания вследствие присутствия замедлителя схватывания цемента приводит к повышенной опасности потери воды, приводящей к недостаточному нарастанию прочности.

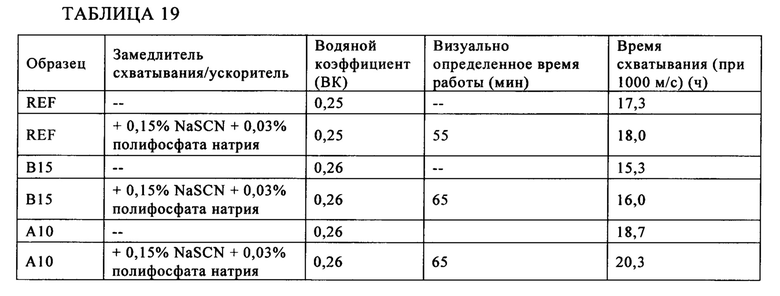

Таким образом, необходимы строительные растворы, обладающие длительным временем работы без чрезмерного уменьшения времени схватывания. Согласно изобретению неожиданно было установлено, что увеличение времени работы путем использования замедлителя схватывания цемента не обращается, если для компенсации задержки схватывания цемента добавляют ускоритель. Согласно изобретению даже было установлено, что комбинация замедлитель схватывания-ускоритель может привести к синергетическому эффекту, т.е. комбинация может обеспечивать даже более продолжительное время работы, чем только замедлитель.

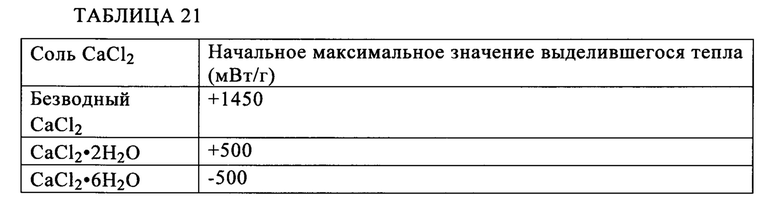

Кроме того, общеизвестно, что хлорид кальция является эффективным ускорителем для систем на основе цемента. Реакция гидратации соединений хлорида кальция, таких как безводный CaCl2, CaCl2⋅H2O, CaCl2⋅2H2O и CaCl2⋅4H2O, является экзотермичной, что делает их особенно подходящими для использования при холодных погодных условиях. Однако все такие соединения хлорида кальция являются гигроскопичными и расплываются за счет поглощения влаги (при этом CaCl2 является очень гигроскопичными и сильно расплывается за счет поглощения влаги) и все они могут образовывать водный раствор при воздействии влажного воздуха, что затрудняет их использование. Таким образом, все такие соединения хлорида кальция при хранении в условиях влажного воздуха, вскоре превращаются в содержащий гидратированное соединение раствор, и это является неподходящим для применения сухих растворных смесей. Поэтому для получения сухих растворных смесей вместо хлорида кальция используют формиат кальция, который является не таким гигроскопичным. Однако формиат кальция является худшим ускорителем, чем хлорид кальция. Например, для обеспечения какого-либо ускорения в строительном растворе обычно должно содержаться по меньшей мере примерно 0,3 мас. % формиата кальция, тогда как лишь 0,05 мас. % хлорида кальция, содержащегося в строительном растворе, обеспечивает ускорение. Кроме того, примерно 0,3 мас. % хлорида кальция обеспечивает ускорение, эквивалентное обеспечиваемому при использовании примерно 0,7 мас. % формиата кальция, причем каждое указанное количество обычно обеспечивает приемлемое ускорение.

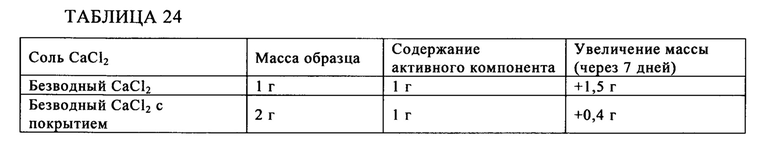

Кроме того, получение строительного раствора при низких температурах (ниже примерно 15°C) может являться затруднительным вследствие чрезвычайно медленно протекающей реакции гидратации цемента при низких температурах. При таких условиях низкой температуры часто необходимо нагревание системы путем: нагревания воды, добавляемой к сухой растворной смеси, или использования инфракрасной лампы или нагревательных устройств для нагрева окружающей среды, или защиты отверждающегося строительного раствора теплоизоляционными покрытиями и т.п. Для обеспечения быстро протекающей реакции гидратации строительного раствора обычно используют ускорители. Так, безводный хлорид кальция является не только эффективным ускорителем, но также обеспечивает подачу тепла системе при растворении в воде. Однако использование хлорида кальция является затруднительным вследствие его гигроскопичности, как это описано выше. Захват воды такими соединениями хлорида кальция, содержащимися в сухой растворной смеси, приводит к образованию комков и затвердеванию сухой растворной смеси, что приводит к ухудшению характеристик порошка. Захват воды также приводит к уменьшению содержания активного хлорида кальция, нежелательной предварительной гидратации цемента и затрудняет использование сухой смеси. Согласно изобретению было установлено, что преодолению этих недостатков может способствовать по меньшей мере частичное капсулирование таких соединений хлорида кальция при их включении в сухую растворную композицию, при этом гидратация хлорида кальция предотвращается или сводится к минимуму до момента получения влажного строительного раствора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

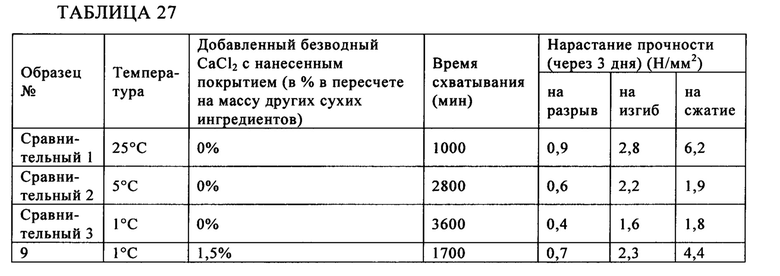

На фиг. 1 представлена зависимость времени схватывания от выраженной в % степени блочности для контрольных образцов А9-А11 и образцов B1, В2, В10, В15 и В18.

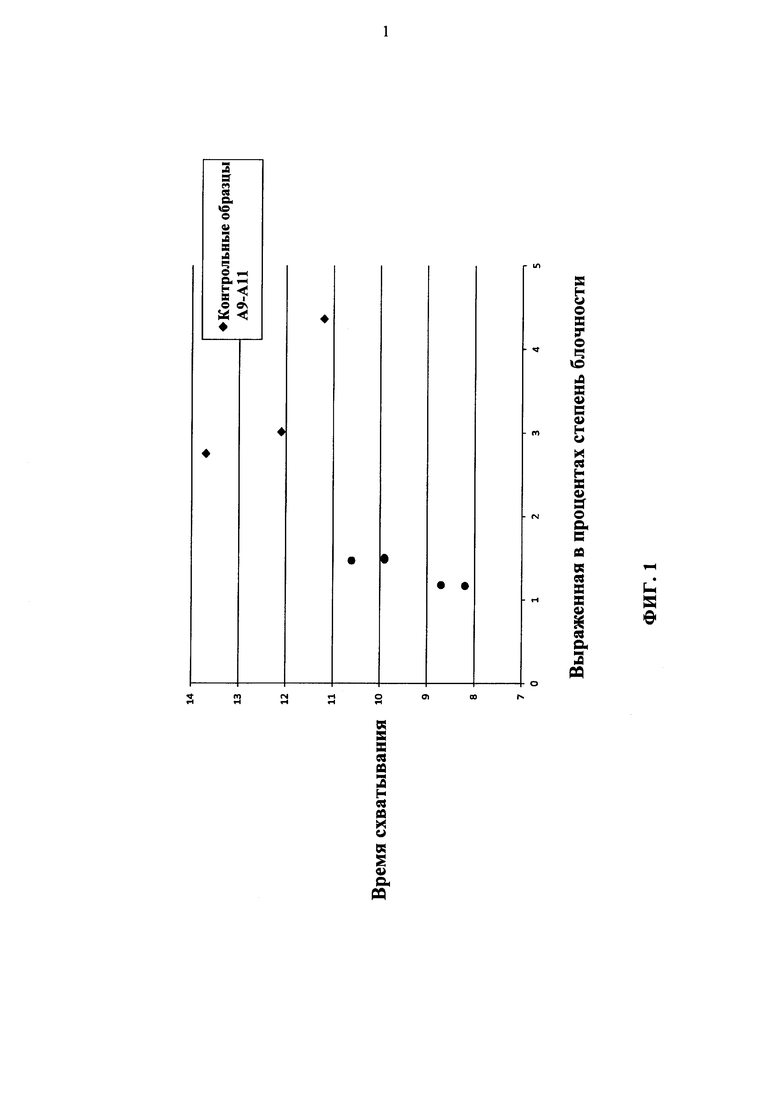

На фиг. 2 представлена зависимость времени схватывания от выраженного в мас. % количества незамещенной глюкозы, высвободившейся при воздействии фермента, для контрольных образцов А9-А11 и образцов В1, В2, B10, В15 и В18.

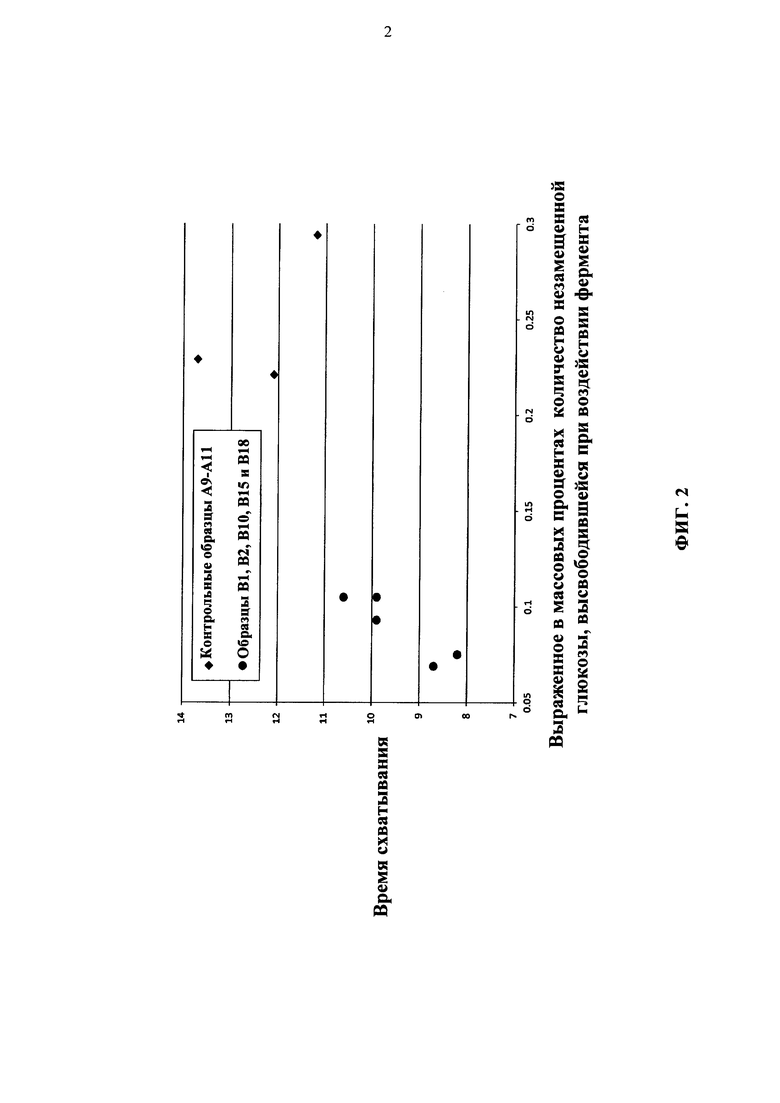

На фиг. 3 представлена зависимость времени схватывания от выраженного в % количества незамещенных АГЗ (ангидроглюкозные звенья) для контрольных образцов А9-А11 и образцов В1, В2, B10, В15 и В18.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ (И ПРЕДЛАГАЕМЫХ В НЕМ РЕШЕНИЙ

Прежде чем подробно разъяснять по меньшей мере один вариант осуществления настоящего изобретения (и/или предлагаемых в нем решений), следует понять, что настоящее изобретение (и/или предлагаемые в нем решения) в своем применении не ограничиваются особенностями строения и расположения компонентов или стадий, или методологий, указанными в последующем описании или проиллюстрированными с помощью чертежей. Для настоящего изобретения (и/или предлагаемых в нем решений) возможны другие варианты осуществления или его можно осуществить на практике или выполнить разными путями. Также следует понимать, что использующиеся в настоящем изобретении фразеология и терминология предназначены для описания и их не следует рассматривать в качестве ограничивающих.

Если в настоящем изобретении не приведено другое определение, то технические термины, использующиеся в настоящем изобретении (и/или предлагаемых в нем решениях), обладают значениями, которые обычно понятны специалистам с общей подготовкой в данной области техники. Кроме того, если иное не следует из контекста, термины в единственном числе включают термины во множественном числе и термины во множественном числе включают термины в единственном числе.

Все патенты, опубликованные заявки на патенты и непатентные публикации, указанные в описании, указывают на уровень подготовки специалистов в области техники, к которой относится настоящее изобретение (и/или предлагаемые в нем решения). Все патенты, опубликованные заявки на патенты и непатентные публикации, указанные в любой части настоящей заявки явно включены в нее в качестве ссылки во всей своей полноте в такой степени, как если бы специально и по отдельности для каждого отдельного патента или публикации них было указано о включении в качестве ссылки.

Все композиции и/или методики, раскрытые в настоящем изобретении, с учетом настоящего раскрытия можно получить и выполнить без чрезмерного количества экспериментальных исследований. Хотя композиции и способы, предлагаемые в настоящем изобретении (и/или предлагаемых в нем решениях), описаны с помощью предпочтительных вариантов осуществления, для специалистов с общей подготовкой в данной области техники должно быть понятно, что без отклонения от основных положений, сущности и объема настоящего изобретения (и/или предлагаемых в нем решений) могут быть внесены изменения в композиции и/или способы и в стадии или в последовательность стадий способа, описанного в настоящем изобретении. Предполагается, что все такие аналогичные замены и модификации, очевидные для специалистов в данной области техники, входят в сущность, объем и основные положения настоящего изобретения (и предлагаемых в нем решений).

При использовании в настоящем раскрытии, приведенные ниже термины, если не указано иное, обладают указанными ниже значениями.

Использование слова в единственном числе вместе с термином "включающий" может означать термин в единственном числе, а также "один или большее количество", "по меньшей мере один" и "один или больше, чем один". Термин "или" обычно означает "и/или", если явно не указаны альтернативы или альтернативы не являются взаимоисключающими, хотя раскрытие включает использование только альтернатив и "и/или." В настоящей заявке термин "примерно" используется для указания того, что значение включает характерную погрешность устройства, методики, использующейся для определения значения, или колебания, которое присуще исследуемым объектам. Например, но без наложения ограничений, если используется термин "примерно", то указанное значение может быть больше или меньше на 12% или 11%, или 10%, или 9%, или 8%, или 7%, или 6%, или 5%, или 4%, или 3%, или 2%, или 1%. Термин "по меньшей мере один" следует понимать, как включающий один, а также любое количество, большее, чем один, включая, но не ограничиваясь только ими, 2, 3, 4, 5, 10, 15, 20, 30, 40, 50, 100 и т.п. Термин "по меньшей мере один" может означать до 100 или 1000 или более в зависимости от термина, к которому он относится. Кроме того, количества 100/1000 не следует считать предельными, поскольку более значительные предельные значения также могут приводить к удовлетворительным результатам. Кроме того, термин "по меньшей мере один из X, Y и Zʺ следует понимать, как включающий только X, только Y и только Z, а также любую комбинацию X, Y и Z. Порядковые числительные (т.е. "первый", "второй", "третий", "четвертый" и т.п.) используют исключительно с целью установления различий между двумя или большим количеством предметов и, если не указано иное, они не предназначены для указания на какую-либо последовательность или порядок, или степень важности одного предмета по отношению к другому, или, например, на какой-либо порядок добавления.

При использовании в настоящем описании и в формуле изобретения слова "включающий" (и любой его формы, такой как "включают" и "включает"), "содержащий" (и любой его формы, такой как "содержит" и "содержат") или "состоящий из" (и любой его формы, такой как "состоит из" и "состоят из") являются охватывающими или допускающими изменения и не исключают дополнительные, не указанные элементы или стадии способа.

Термин "или их комбинации" при использовании в настоящем изобретении означает все перестановки и комбинации перечисленных элементов, указанные перед этим термином. Например, "А, В, С или их комбинации" включает по меньшей мере одно из следующих: А, В, С, АВ, АС, ВС или ABC, и, если в конкретном контексте важен порядок, также ВА, СА, СВ, СВА, ВСА, АСВ, ВАС или CAB. Продолжая этот пример, отметим, что явно включены комбинации, которые содержат повторы одного или большего количества элементов или терминов, такие как ВВ, AAA, АВ, ВВС, АААВСССС, СВВААА, САВАВВ и т.п. Специалист в данной области техники должен понимать, что обычно не налагаются ограничения на количество элементов или терминов в любой комбинации, если иное не следует из контекста.

В одном варианте осуществления настоящего изобретения (и/или предлагаемых в нем решений) способ получения алкилгидроксиалкилцеллюлозы включает, состоит из или в основном состоит из стадий:

a) смешивания щелочного раствора, содержащего гидроксид щелочного металла, с целлюлозой и алкилгалогенидом при температуре, равной не менее примерно 10°C, или равной от примерно 10 до примерно 80°C, или равной от примерно 10 до примерно 50°C, или равной от примерно 15 до примерно 30°C, с получением первой реакционной смеси, содержащей щелочную целлюлозу, воду и алкилгалогенид;

b) установления температуры первой реакционной смеси, равной от примерно 50 до примерно 110°C, или равной от примерно 60 до примерно 110°C, или равной от примерно 70 до примерно 105°C, приводящего к реакции части алкилгалогенида со щелочной целлюлозой, и получения второй реакционной смеси, содержащей алкилцеллюлозу и непрореагировавший алкилгалогенид, где вторую реакционную смесь выдерживают при температуре, находящейся в диапазоне от примерно 50 до примерно 110°C, или в диапазоне от примерно 60 до примерно 110°C, или в диапазоне от примерно 70 до примерно 105°C в течение от 0 до 60 мин;

c) добавления алкиленоксида ко второй реакционной смеси, полученной на стадии b), и получения третьей реакционной смеси;

d) установления температуры третьей реакционной смеси так, чтобы она находилась в диапазоне от примерно 60 до примерно 110°C, и проведения реакции по меньшей мере части алкилцеллюлозы: i) по меньшей мере с частью алкиленоксида, и ii) по меньшей мере с частью непрореагировавшего алкилгалогенида, и, таким образом, получения четвертой реакционной смеси, содержащей алкилгидроксиалкилцеллюлозу, обладающую степенью замещения (СЗ) метильными группами, равной от примерно 1,40 до примерно 2,10, или от примерно 1,55 до примерно 2,05, или от примерно 1,61 до примерно 2,00; и молярной степенью замещения (МЗ) гидроксиэтильными группами, равной от примерно 0,05 до примерно 0,40, или от примерно 0,05 до примерно 0,35, или от примерно 0,05 до примерно 0,27; и

e) выделения алкилгидроксиалкилцеллюлозы из четвертой реакционной смеси.

В одном варианте осуществления способ не включает никакого дополнительного подщелачивания, проводимого после добавления алкиленоксида на стадии с).

Использующийся на стадии а) гидроксид щелочного металла содержится в количестве, составляющем от примерно 3,00 до примерно 5,00 или от примерно 3,20 до примерно 4,75 экв. в пересчете на ангидроглюкозное звено целлюлозы. Гидроксидом щелочного металла может являться любой гидроксид щелочного металла, способный обеспечить щелочную среду. Предпочтительно, если гидроксидом щелочного металла может являться гидроксид натрия.

В одном варианте осуществления алкилгалогенид, применимый в качестве алкилирующего реагента, может содержать 1-6 атомов углерода или 1-4 атома углерода, или 1-3 атома углерода, или 1-2 атома углерода. Алкильная группа может обладать разветвленной или линейной цепью. Галоген, содержащийся в алкилгалогениде, может быть выбран из группы, включающей бром, хлор и их комбинации. Предпочтительно, если алкилгалогенид может быть выбран из группы, включающей метилхлорид, этилхлорид, пропилхлорид и их комбинации.

В одном варианте осуществления алкиленоксид может содержать 2-4 атома углерода. Предпочтительно, если алкиленоксид может быть выбран из группы, включающей этиленоксид, пропиленоксид, бутиленоксид и их комбинации.

В одном варианте осуществления алкилгалогенидом является метилхлорид, алкиленоксидом является этиленоксид и четвертая реакционная смесь содержит метилгидроксиэтилцеллюлозу.

В одном варианте осуществления на стадии b) первую реакционную смесь можно нагреть до температуры, равной от примерно 70 до примерно 110°C, и выдерживать при этой температуре в течение промежутка времени, находящегося в диапазоне от более примерно 0 до примерно 60 мин, и получить вторую реакционную смесь. Кроме того, на стадии d) третью реакционную смесь можно выдерживать при температуре, равной от примерно 80 до примерно 110°C, в течение промежутка времени, находящегося в диапазоне от более примерно 0 до примерно 120 мин, и получить четвертую реакционную смесь.

В одном варианте осуществления на стадии с) до добавления алкиленоксида вторую реакционную смесь можно охладить до температуры, равной от примерно 25 до примерно 80°C, и получить третью реакционную смесь.

В одном варианте осуществления на стадии b) первую реакционную смесь можно нагреть до температуры, равной от примерно 50 до примерно 70°C или от примерно 60 до примерно 70°C, и выдерживать при этой температуре в течение промежутка времени, находящегося в диапазоне от более примерно 0 до примерно 60 мин, и получить вторую реакционную смесь.

В одном варианте осуществления на стадии d) третью реакционную смесь можно выдерживать при температуре, равной от примерно 80 до примерно 110°C, в течение промежутка времени, находящегося в диапазоне от примерно 10 до примерно 60 мин, и получить четвертую реакционную смесь.

В одном варианте осуществления первую реакционную смесь можно нагреть до температуры, равной от примерно 50 до примерно 70°C или от примерно 60 до примерно 70°C, и выдерживать при этой температуре в течение промежутка времени, находящегося в диапазоне от более примерно 0 до примерно 30 мин, и получить вторую реакционную смесь.

В одном варианте осуществления первая, вторая, третья и четвертая реакционные смеси все могут дополнительно содержать разбавитель.

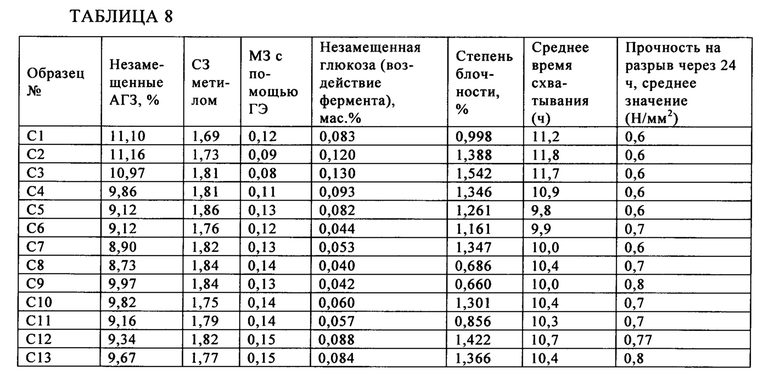

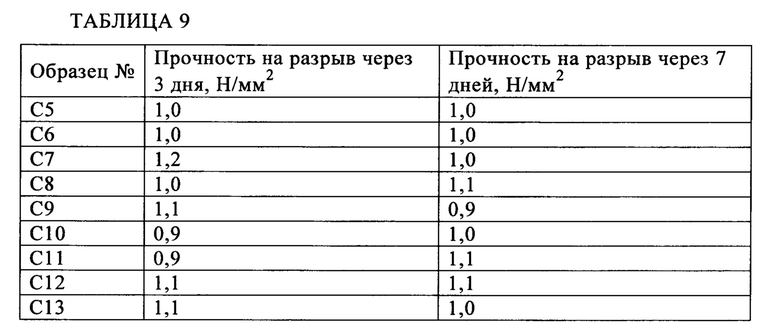

В одном варианте осуществления настоящего изобретения (и/или предлагаемых в нем решений) способ проводят в суспензии или при высоком содержании твердых веществ.

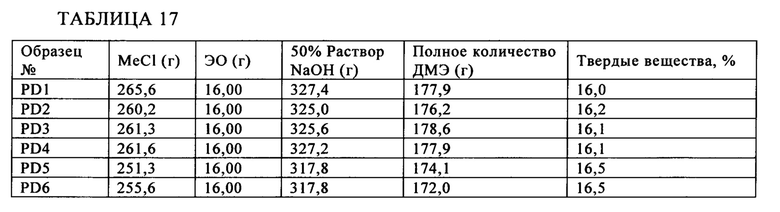

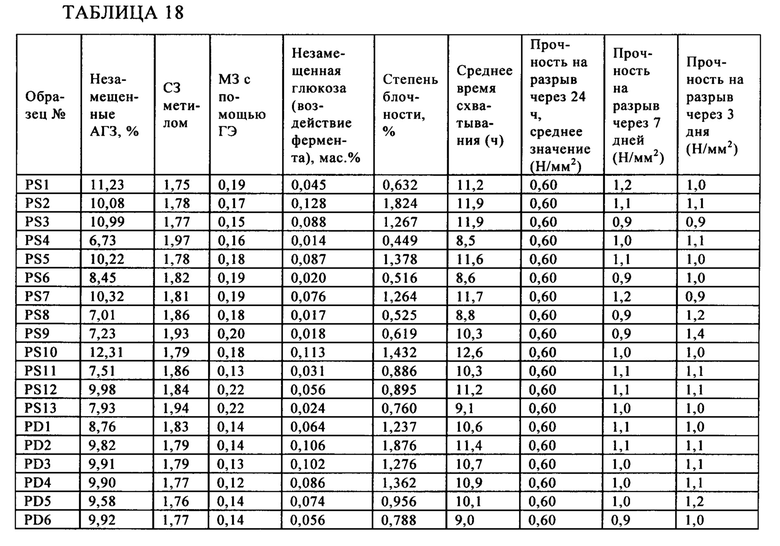

В одном варианте осуществления способ можно провести в суспензии, содержащей от примерно 6,0 до примерно 8,5 мас. % твердых веществ, или при высоком содержании твердых веществ, при этом содержится от примерно 15,5 до примерно 19,0 мас. % твердых веществ. Если способ проводят в суспензии, то разбавителем может являться, но не ограничиваться только ими, гептаны, толуол, изопропанол и т.п. Если способ проводят при высоком содержании твердых веществ, то разбавитель включает диметиловый эфир.

Простые эфиры целлюлозы обычно можно добавить к строительному раствору для уменьшения потерь воды вследствие испарения и поглощения подложкой. Простые эфиры целлюлозы обеспечивают удерживание воды и таким образом потери воды значительно уменьшаются, но не полностью предупреждаются. Также обеспечиваются постоянная пригодность для работы, приемлемое время корректирования и время работы, образование меньшего количества трещин и, в особенности, надлежащее нарастание прочности.

Алкилгидроксиалкилцеллюлозы, полученные в соответствии с настоящем изобретением (и предлагаемыми в нем решениями), можно использовать для получения гидравлических композиций и/или сухих цементных растворных композиций, включая, но не ограничиваясь только ими, цементные клеи для плиток, первых слоев штукатурки на основе цемента, водонепроницаемых мембран и минеральных покрытий для изолирующих систем, таких как НТИКС (наружные термоизолирующие композиционные системы).

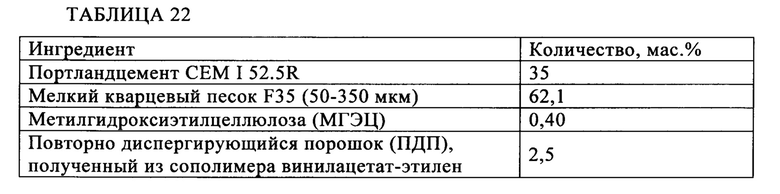

В одном варианте осуществления композиция сухой смеси может содержать, состоять из или в основном состоять из цемента, заполнителя и по меньшей мере одной алкилгидроксиалкилцеллюлозы, полученной так, как это описано в настоящем изобретении.

В другом варианте осуществления композиция сухой смеси может содержать гидравлический цементный компонент, заполнитель и по меньшей мере одну алкилгидроксиалкилцеллюлозу, полученную так, как это описано в настоящем изобретении. Гидравлический цементный компонент может содержаться в количестве, составляющем примерно 5-80 мас. % в пересчете на полную массу композиции сухой смеси. В одном неограничивающем варианте осуществления количество добавленного гидравлического цементного компонента составляет от примерно 10 до примерно 75 мас. % в пересчете на полную массу композиции сухой смеси.

Примеры гидравлического цементного компонента могут включать, но не ограничиваются только ими, портландцемент, шлако-портландцемент, портландцемент с добавками летучей кремнеземной пыли, пуццолановый портландцемент, портландцемент с обожженным сланцем, известняковый портландцемент, композиционный портландцемент, шлако-портландцемент, пуццолановый цемент, композиционный цемент и кальциево-алюминатный цемент.

Заполнителем может являться любой материал, обычно использующийся в качестве заполнителя, такой как песок, доломит, известняк, легковесные заполнители (например, перлит, вспененный полистирол, полые стеклянные сферы), резиновая крошка (полученная из автомобильных покрышек), зольная пыль, гравий, камни, гранулы полимера и т.п. Более предпочтительно, если заполнителем является песок. Заполнители также могут обладать частицами размером, равным до 2 мм или до 5 мм.

Заполнителем может являться мелкий заполнитель. "Мелкий" означает, что материалы заполнителей обладают частицами размером, равным примерно до 2,0 мм или примерно до 1,0 мм. В одном неограничивающем варианте осуществления мелкие заполнители могут обладать частицами размером, равным до 1 мм. Нижнее предельное значение размера частиц может быть не менее 0,0001 мм. В одном неограничивающем варианте осуществления нижнее предельное значение размера частиц может быть не менее 0,001 мм.

Количество заполнителя может составлять от примерно 20 до примерно 90 мас. % в пересчете на полную массу композиции сухой смеси. В одном неограничивающем варианте осуществления количество добавленного заполнителя составляет от примерно 25 до примерно 80 мас. % в пересчете на полную массу композиции сухой смеси.

Количество алкилгидроксиалкилцеллюлоз, использующихся в настоящем изобретении (и предлагаемых в нем решениях), может находится в диапазоне 0,01-5 мас. % в пересчете на полную массу композиции сухой смеси. В одном неограничивающем варианте осуществления количество алкилгидроксиалкилцеллюлоз может находится в диапазоне 0,05-2 мас. % в пересчете на полную массу композиции сухой смеси. В другом неограничивающем варианте осуществления количество алкилгидроксиалкилцеллюлоз может находится в диапазоне 0,1-1 мас. % в пересчете на полную массу композиции сухой смеси.

Настоящее изобретение (и предлагаемые в нем решения) также относится к способу получения композиции сухой смеси. Способ включает смешивание алкилгидроксиалкилцеллюлозы, определенной выше, с другими компонентами композиции сухой смеси, описанными выше.

Полные количества различных соединений в конечной композиции сухой смеси должны находиться в подходящих для конкретного случая и условий использования диапазонах, которые специалист в данной области техники может установить в соответствии со своей квалификацией и с помощью стандартных исследований.

В одном варианте осуществления настоящее изобретение (и/или предлагаемые в нем решения) относится к способу получения влажного строительного раствора и он включает смешивание композиции сухой смеси, описанной выше, с водой.

Строительный раствор можно отвердить и получить отвержденный строительный раствор. Отвержденный строительный раствор обладает прочностью на разрыв после отверждения в течение 7 дней, превышающей прочность на разрыв после отверждения в течение 7 дней в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв после отверждения в течение 24 ч, превышающей прочность на разрыв после отверждения в течение 24 ч в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв, превышающей прочность на разрыв в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Прочность на разрыв можно определить по методике испытаний ISO 13007 или по любой другой стандартной методике испытаний, использующейся при производстве строительных растворов. Отвержденный строительный раствор также обладает временем схватывания, меньшим, чем время схватывания в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении.

В одном варианте осуществления композиция сухой смеси, описанная выше, может дополнительно содержать ускоритель в количестве, составляющем от примерно 0,001 до примерно 1 мас. % или от 0,05 до 0,5 мас. %, или от 0,1 до 0,3 мас. % в пересчете на полную массу композиции сухой смеси.

Ускорителями являются вещества, способные ускорять гидратацию цемента и обычно разделяющиеся на неорганические соединения и органические соединения. Ускоритель может быть выбран из числа подходящих неорганических соединений, которые могут включать, но не ограничиваются только ими, хлориды, такие как хлорид кальция, хлорид натрия и хлорид калия; нитриты, такие как нитрит натрия и нитрит кальция; нитраты, такие как нитрат натрия и нитрат кальция; сульфаты, такие как сульфат кальция, сульфат натрия и квасцы; тиоцианаты, такие как тиоцианат натрия и тиоцианат кальция; гидроксиды, такие как гидроксид натрия, гидроксид калия и гидроксид кальция; карбонаты, такие как карбонат кальция, карбонат натрия и карбонат лития; и аналоги оксида алюминия, такие как растворимое стекло, гидроксид алюминия и оксид алюминия. Подходящие органические соединения могут включать, но не ограничиваются только ими, амины, такие как диэтаноламин и триэтаноламин; кальциевые соли органических кислот, такие как формиат кальция и ацетат кальция; и малеиновый ангидрид; и их комбинации. Соединения хлорида кальция могут включать, но не ограничиваются только ими, безводный CaCl2, CaCl2⋅H2O, CaCl2⋅2H2O, CaCl2⋅4H2O и CaCl2⋅6H2O.

В одном варианте осуществления композиция сухой смеси, описанная выше, может дополнительно содержать замедлитель схватывания в количестве, составляющем от примерно 0,001 до примерно 0,5 мас. % или от примерно 0,005 до примерно 0,3 мас. %, или от примерно 0,01 до примерно 0,05 мас. % в пересчете на полную массу композиции сухой смеси.

Замедлители схватывания могут включать, но не ограничиваются только ими, карбоновые кислоты и их соли, такие как глюконовая кислота, глюкуроновая кислота, лимонная кислота, винная кислота, глюкогептоновая кислота, слизевая кислота, малоновая кислота, яблочная кислота и кротоновая кислота; их неорганические соли с натрием, калием, кальцием, магнием и аммонием; сахариды и соответствующие соли, такие как глюкоза, глюконат натрия, фруктоза, галактоза, сахароза, ксилоза, арабиноза, рибоза, сахароза, манноза; олигосахарид; декстран; лигносульфонаты; фосфоновые кислоты, конденсированные фосфоновые кислоты, борные кислоты или их соли; и их комбинации.

Конденсированная фосфорная кислота или ее соль содержит два или большее количество звеньев фосфорной кислоты или фосфата соответственно. Конденсированные фосфорные кислоты и их соли могут представлять собой ди-, олиго- и полифосфорные кислоты и их соли. В одном неограничивающем варианте осуществления конденсированным фосфатом является полифосфат. Примеры полифосфатов могут включать, но не ограничиваются только ими, полифосфат натрия, полифосфат кальция, полифосфат магния, полифосфат аммония, полифосфат алюминия, полифосфат марганца и их комбинации.

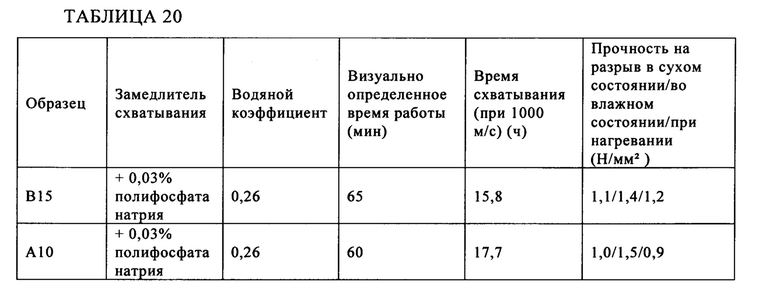

В одном варианте осуществления способ получения влажного строительного раствора может включать смешивание композиции сухой смеси, содержащей описанный выше замедлитель схватывания, с водой. Влажный строительный раствор обладает визуально определенным временем работы, по меньшей мере таким же продолжительным, как визуально определенное время работы в остальном идентичного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано выше. Строительный раствор можно отвердить и получить отвержденный строительный раствор. Отвержденный строительный раствор обладает прочностью на разрыв после отверждения в течение 7 дней, превышающей прочность на разрыв после отверждения в течение 7 дней в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв после отверждения в течение 24 ч, превышающей прочность на разрыв после отверждения в течение 24 ч в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв, превышающей прочность на разрыв в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Прочность на разрыв можно определить по методике испытаний ISO 13007 или по любой другой стандартной методике испытаний, использующейся при производстве строительных растворов. Отвержденный строительный раствор также обладает временем схватывания, меньшим, чем время схватывания в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении.

В одном варианте осуществления композиция сухой смеси, описанная выше, может дополнительно содержать комбинацию замедлитель схватывания/ускоритель в количестве, составляющем от примерно 0,005 до примерно 5 мас. % в пересчете на полную массу композиции сухой смеси.

В одном варианте осуществления способ получения влажного строительного раствора может включать смешивание композиции сухой смеси, содержащей описанную выше комбинацию замедлитель схватывания/ускоритель, с водой. Влажный строительный раствор обладает визуально определенным временем работы, по меньшей мере таким же продолжительным, как визуально определенное время работы в остальном идентичного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано выше. Строительный раствор можно отвердить и получить отвержденный строительный раствор. Отвержденный строительный раствор обладает прочностью на разрыв после отверждения в течение 7 дней, превышающей прочность на разрыв после отверждения в течение 7 дней в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв после отверждения в течение 24 ч, превышающей прочность на разрыв после отверждения в течение 24 ч в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв, превышающей прочность на разрыв в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Прочность на разрыв можно определить по методике испытаний ISO 13007 или по любой другой стандартной методике испытаний, использующейся при производстве строительных растворов. Отвержденный строительный раствор также обладает временем схватывания, меньшим, чем время схватывания в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении.

Композиция сухой смеси, предлагаемая в настоящем изобретении (и предлагаемых в нем решениях), дополнительно содержит одно или большее количество минеральных связующих, таких как гашеная известь, гипс, пуццолан, доменный шлак, гидравлически активные гидросиликаты кальция и гидравлическая известь. Дополнительные минеральные связующие могут содержаться в количестве, составляющем примерно 0,1-90 мас. % в пересчете на полную массу композиции сухой смеси.

Композицию сухой смеси, предлагаемую в настоящем изобретении (и предлагаемых в нем решениях), можно получить по многим методикам, известным специалисту с общей подготовкой в данной области техники. Примеры могут включать, но не ограничиваются только ими, простое сухое смешивание, объединение разных компонентов во время распылительной сушки, распыление растворов или расплавов на сухие материалы, совместную экструзию или совместный размол.

В одном варианте осуществления композиция сухой смеси может дополнительно содержать от примерно 0,01 до примерно 25 мас. % или от примерно 0,05 до примерно 20 мас. %, или от примерно 0,05 до примерно 10 мас. %, или от примерно 0,1 до примерно 5 мас. % капсул, содержащих соединение CaCl2, по меньшей мере на часть которого нанесено покрытие из материала покрытия; где предпочтительно, если соединение CaCl2 представляет собой соединение, выбранное из группы, включающей безводный CaCl2, CaCl2⋅H2O, CaCl2⋅2H2O, CaCl2⋅4H2O и их комбинации.

В одном варианте осуществления способ получения влажного строительного раствора может включать смешивание композиции сухой смеси, содержащей капсулы и алкилгидроксиалкилцеллюлозу, полученную так, как описано в настоящем изобретении, с водой и при этом приложение сдвигового усилия, которое приводит к разрушению капсул и, таким образом, высвобождению активных ингредиентов. Строительный раствор можно отвердить и получить отвержденный строительный раствор. Отвержденный строительный раствор обладает прочностью на разрыв после отверждения в течение 7 дней, превышающей прочность на разрыв после отверждения в течение 7 дней в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв после отверждения в течение 24 ч, превышающей прочность на разрыв после отверждения в течение 24 ч в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв, превышающей прочность на разрыв в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Прочность на разрыв можно определить по методике испытаний ISO 13007 или по любой другой стандартной методике испытаний, использующейся при производстве строительных растворов. Отвержденный строительный раствор также обладает временем схватывания, меньшим, чем время схватывания в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении.

Альтернативно или дополнительно композиция сухой смеси, предлагаемая в настоящем изобретении (и предлагаемых в нем решениях), может содержать один или большее количество растворимых в воде или по меньшей мере набухающих в воде полисахаридов, включая, например, но без наложения ограничений, пектин, гуаровую камедь, производные гуара, такие как простые эфиры гуара, гуммиарабик, ксантановую камедь, декстран, растворимый в холодной воде крахмал, производные крахмала, такие как простые эфиры крахмала, хитин, хитозан, ксилан, веллановую камедь, сукциногликановую камедь, диутановую камедь, склероглюкановую камедь, геллановую камедь, маннан, галактан, глюкан, альгинат, арабиноксилан, целлюлозные волокна и их комбинации.

Полные количества различных соединений в конечной композиции сухой смеси должны находиться в подходящих для конкретного случая и условий использования диапазонах, которые специалист в данной области техники может установить в соответствии со своей квалификацией и с помощью стандартных исследований.

В одном варианте осуществления способ получения влажного строительного раствора может включать смешивание композиции сухой смеси, содержащей алкилгидроксиалкилцеллюлозу, полученную так, как описано в настоящем изобретении, с водой. Строительный раствор можно отвердить и получить отвержденный строительный раствор. Отвержденный строительный раствор обладает прочностью на разрыв после отверждения в течение 7 дней, превышающей прочность на разрыв после отверждения в течение 7 дней в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв после отверждения в течение 24 ч, превышающей прочность на разрыв после отверждения в течение 24 ч в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Отвержденный строительный раствор также обладает прочностью на разрыв, превышающей прочность на разрыв в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении. Прочность на разрыв можно определить по методике испытаний ISO 13007 или по любой другой стандартной методике испытаний, использующейся при производстве строительных растворов. Отвержденный строительный раствор также обладает временем схватывания, меньшим, чем время схватывания в остальном идентичного отвержденного строительного раствора, полученного без использования алкилгидроксиалкилцеллюлозы, полученной так, как описано в настоящем изобретении.

По существу время схватывания означает время, необходимое для схватывания или затвердевания строительного раствора при данной толщине. Для строительства с использованием строительного раствора на основе цемента или бетона регулирование времени схватывания желательно для обеспечения нарастания прочности, пригодности для работы, уменьшения времени строительства и упрощения оборудования для обеспечения затвердевания.

Задержка реакций гидратации цемента и, следовательно, увеличение времени схватывания в целом происходит вместе с уменьшением нарастания прочности. Обычно чем медленнее гидратация цемента, т.е. больше время схватывания, тем больше опасность потери воды и, таким образом, недостаточного нарастания прочности.

Время схватывания можно определить путем измерения скорости прохождения ультразвука через образец строительного раствора. Чем в большей степени протекала гидратация, тем быстрее ультразвук проходит через образец строительного раствора. В зависимости от состава цемента и строительного раствора скорость ультразвуковой волны приближается к равной примерно 2000 м/с. Время схватывания определяют, когда гидратация завершается наполовину, т.е. когда скорость становится равной 1000 м/с.

В одном варианте осуществления композиция сухой смеси может дополнительно содержать от примерно 0,005 до примерно 80 мас. % или от примерно 0,5 до примерно 30 мас. % по меньшей мере одной добавки, выбранной из группы, включающей: органические или неорганические загущающие агенты, вторичные водоудерживающие агенты, агенты, препятствующие образованию потеков, воздухововлекающие агенты, смачивающие агенты, противовспениватели, суперпластификаторы, диспергирующие средства, кальций-комплексообразующие реагенты, водоотталкивающие средства, повторно диспергирующиеся порошки, биополимеры, волокна, хелатные агенты для кальция, агенты, снижающие температуру замерзания, фруктовые кислоты и их соли, поверхностно-активные вещества, реагенты, уменьшающие содержание воды, растворимые в воде или набухающие в воде полисахариды, желатин, полиэтиленгликоль, казеин, лигнинсульфонаты, нафталинсульфонат, сульфированный продукт конденсации меламин-формальдегид, сульфированный продукт конденсации нафталин-формальдегид, полиакрилаты, простой эфир поликарбоксилата, полистиролсульфонаты, фосфаты, фосфонаты, кальциевые соли органических кислот, содержащие от 1 до 4 атомов углерода, такие как формиат кальция, соли алканоатов, сульфат алюминия, металлический алюминий, бентонит, монтмориллонит, сепиолит, полиамидные волокна, полипропиленовые волокна, поливиниловый спирт и гомополимеры, сополимеры или тройные сополимеры на основе винилацетата, малеинового эфира, этилена, стирола, бутадиена, винилверсатата и акриловых мономеров, и их комбинации. Примеры реагентов, уменьшающих содержание воды, могут включать, но не ограничиваются только ими, соединения на основе меламина, на основе лигнина и на основе поликарбоксилата. Противовспениватели, использующиеся в настоящем изобретении, могут включать, но не ограничиваются только ими, простой полиэфир, силикон, спирт, минеральное масло, растительное масло и неионогенные поверхностно-активные вещества.

При практическом осуществлении настоящего изобретения (и предлагаемых в нем решений) для улучшения адгезии с основой или стойкости к истиранию при необходимости можно использовать эмульсию полимера. Эмульсия полимера может находиться в форме жидкости или повторно диспергирующегося порошка. Большинство эмульсий, которые имеются в продаже в виде премикса, предназначенного дл смешивания на месте, представляют собой эмульсии полимера порошкообразного (повторно диспергирующегося) типа.

Повторно диспергирующиеся в воде порошкообразные полимеры представляют собой такие, которые разделяются на первичные частицы в воде и затем диспергируются ("повторно диспергируются") в воде. Применение таких повторно диспергирующихся в воде порошкообразных полимеров в сухих растворных смесях является обычным и известно, что в зависимости от типа и добавляемого количества они улучшают, если назвать только некоторые из характеристик, адгезию ко всем типам подложек, деформируемость строительных растворов, прочность на изгиб и прочность на истирание. Порошкообразный полимер может представлять собой одно или большее количество соединений, выбранных из группы, включающей гомополимеры и/или сополимеры и/или тройные сополимеры одного или большего количества мономеров, выбранных из группы, включающей виниловые эфиры неразветвленных или разветвленных C1-C15-алкилкарбоновых кислот, (мет)акриловые эфиры C1-C15-спиртов, винилароматические соединения, олефины, диены и винилгалогениды.

В одном неограничивающем варианте осуществления виниловыми эфирами могут являться винилацетат; винилпропионат; винилбутират; винил-2-этилгексаноат; виниллаурат; 1-метилвинилацетат; винилпивалат; сополимеры винилацетат-этилен при содержании этилена, составляющем от примерно 1 до примерно 60 мас. %; сополимеры сложный виниловый эфир-этилен-винилхлорид при содержании этилена, составляющем от примерно 1 до примерно 40 мас. %, и содержании винилхлорида, составляющем от примерно 20 до примерно 90 мас. %; сополимеры винилацетата, содержащие от примерно 1 до примерно 50 мас. % одного или большего количества сополимеризующихся виниловых эфиров, таких как виниллаурат, винилпивалат, и виниловые эфиры альфа-разветвленных монокарбоновых кислот, содержащие от примерно 5 до примерно 11 атомов углерода, в особенности виниловые эфиры кислоты версатик, которые также могут содержать от примерно 1 до примерно 40 мас. % этилена; и сополимеры винилацетат-акриловый эфир, содержащие от примерно 1 до примерно 60 мас. % акрилового эфира, предпочтительно н-бутилакрилата или 2-этилгексилакрилата, и которые также могут содержать от 1 до 40 мас. % этилена.

При необходимости полимеры также могут содержать функциональные сомономеры в количестве, составляющем от примерно 0,1 до примерно 10 мас. % в пересчете на полную массу полимера. Эти функциональные сомономеры могут включать, но не ограничиваются только ими, этиленовоненасыщенные монокарбоновые или дикарбоновые кислоты, такие как акриловая кислота; этиленовоненасыщенные карбоксиамиды, такие как (мет)акриламид; этиленовоненасыщенные сульфоновые кислоты и/или их соли, такие как винилсульфоновая кислота; полиэтиленовоненасыщенные сомономеры, такие как дивиниладипат, диаллилмалеат, аллилметакрилат и триаллилцианурат; и/или N-метилол-(мет)акриламиды и их простые эфиры, например, их изобутоксильные или н-бутоксильные простые эфиры.

Метакриловыми эфирами или акриловыми эфирами могут являться, но не ограничиваются только ими, метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, н-бутилакрилат, н-бутилметакрилат, 2-этилгексилакрилат и сополимеры метилметакрилата с 1,3-бутадиеном.

Винилароматическими соединениями могут являться, но не ограничиваются только ими, стирол, метилстирол и винилтолуол, сополимеры стирол-бутадиен и сополимеры стирол-акриловый эфир, такие как стирол-н-бутилакрилат или стирол-2-этилгексилакрилат, каждый обладающий содержанием стирола, составляющим от примерно 10 до примерно 70 мас. %.

Винилгалогенидом может являться винилхлорид. Винилхлоридными полимерами могут являться, но не ограничиваются только ими, сополимеры сложный виниловый эфир/винилхлорид/этилен, сополимеры винилхлорид-этилен и сополимеры винилхлорид-акрилат.

В одном неограничивающем варианте осуществления олефинами могут являться этилен и пропилен и диенами могут являться 1,3-бутадиен и изопрен.

Полимеры можно получить обычным образом. В одном неограничивающем варианте осуществления полимер можно получить с помощью эмульсионной полимеризации. Использующиеся дисперсии можно стабилизировать эмульгатором или защитным коллоидом, примером является поливиниловый спирт. Для получения повторно диспергирующихся в воде порошкообразных полимеров полученную таким образом дисперсию полимера можно высушить. Сушку можно провести путем распылительной сушки, сушки вымораживанием или путем коагуляции дисперсии с последующей сушкой в псевдоожиженном слое. Повторно диспергирующийся в воде порошкообразный полимер может включать одно или большее количество соединений, выбранных из группы, включающей защитные коллоиды и агенты, препятствующие слипанию. В EP 1498446 A1 раскрыты способы и примеры получения таких повторно диспергирующихся в воде порошкообразных полимеров, его полное содержание явно включено в настоящее изобретение в качестве ссылки.

Количество добавленной эмульсии полимера в расчете на твердое вещество может находиться в диапазоне от 0,5 до 15% в пересчете на полную массу всей системы. В одном неограничивающем варианте осуществления количество добавленной эмульсии полимера в расчете на твердое вещество может находиться в диапазоне от 0,5 до 10 мас. % в пересчете на полную массу всей системы. Если количество добавленной эмульсии полимера меньше, чем находящееся в этом диапазоне, то может не быть обеспечена желательная прочность и сила сцепления. Если количество добавленной эмульсии полимера больше, чем находящееся в этом диапазоне, то может быть вероятным вовлечение воздуха, что приводит к таким недостаткам, как поврежденный вид поверхности и ухудшение прочности.

В случае цементного раствора воду можно добавить в количестве, составляющем от 10 до 80 мас. % в пересчете на полную массу цементного раствора. В одном неограничивающем варианте осуществления воду можно добавить в количестве, составляющем от 17 до 37 мас. %. В другом неограничивающем варианте осуществления воду можно добавить в количестве, составляющем от 20 до 35 мас. %.

В одном варианте осуществления настоящего изобретения (и/или предлагаемых в нем решений) способ получения строительного раствора включает, состоит из или в основном состоит из стадий:

a) объединения первой сухой смеси, содержащей, состоящей из или в основном состоящей из цемента и заполнителя, с капсулами, содержащими, состоящими из или в основном состоящими из соединения CaCl2, по меньшей мере на часть которого нанесено покрытие из материала покрытия, с получением второй сухой смеси; где соединение CaCl2 содержит, состоит из или в основном состоит из соединения, выбранного из группы, включающей безводный CaCl2, CaCl2⋅H2O, CaCl2⋅2H2O, CaCl2⋅4H2O и их комбинации; и где в капсулах в среднем на поверхность не менее примерно 70 мас. % или не менее примерно 80 мас. %, или не менее примерно 90 мас. % соединения CaCl2 нанесено покрытие из материала покрытия;

b) добавления воды ко второй сухой смеси и, таким образом, получения содержащей воду смеси; и

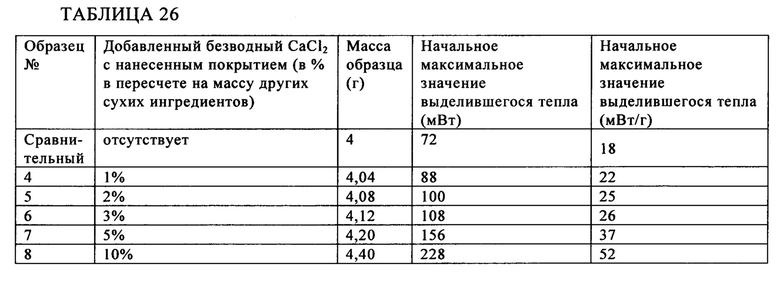

c) перемешивания содержащей воду смеси и при этом приложения сдвигового усилия для разрушения материала покрытия капсул и высвобождения соединения CaCl2, и получения строительного раствора; где вода гидратирует соединение CaCl2 и это приводит к выделению тепла, составляющего не менее примерно 50 кДж/(1 кг соединения CaCl2) и, таким образом, к повышению температуры строительного раствора.

Первая сухая смесь также может дополнительно содержать алкилгидроксиалкилцеллюлозу, полученную так, как описано в настоящем изобретении.

Первая сухая смесь или вторая сухая смесь, или содержащая воду смесь или любая их комбинация при отверждении может находиться при температуре, меньшей или равной примерно 15°C, или меньшей или равной примерно 10°C, или меньшей или равной примерно 8°C, или меньшей или равной примерно 5°C, или меньшей или равной примерно -5°C.Кроме того, температура окружающей среды, при которой проводят стадию b) или стадию с), или обе стадии b) и с), может быть меньшей или равной примерно 15°C или меньшей или равной примерно 10°C, или меньшей или равной примерно 8°C, или меньшей или равной примерно 5°C, или меньшей или равной примерно -5°C.

Содержащую воду смесь подвергают воздействию сдвигового усилия, которое достаточно для разрушения материала покрытия.

Промежуток времени, необходимый для протекания реакции гидратации цемента, содержащегося в строительном растворе, полученном в соответствии с настоящим изобретением (и/или предлагаемыми в нем решениями), является меньшим, чем промежуток времени, необходимый для протекания реакции гидратации цемента, содержащегося в идентичном строительном растворе, полученном без использования капсул, описанных в настоящем изобретении. Кроме того средний размер капсул может быть меньшим или равным примерно 5 мм, или меньшим или равным примерно 2 мм.

Материал покрытия может являться гидрофобным и, кроме того, материал покрытия может содержать, состоять из или в основном состоять из гидрированного растительного масла. Кроме того, вторая сухая смесь может содержать от примерно 0,001 до примерно 10 мас. % или от примерно 0,01 до примерно 5 мас. %, или от примерно 0,1 до примерно 2,5 мас. % соединения CaCl2.

Альтернативно, первая сухая смесь может дополнительно содержать ускоритель и замедлитель схватывания, описанные в настоящем изобретении, в количествах, описанных в настоящем изобретении. Кроме того, первая сухая смесь может дополнительно содержать любые другие добавки, раскрытые в настоящем изобретении, или их комбинации, в количествах, описанных в настоящем изобретении.

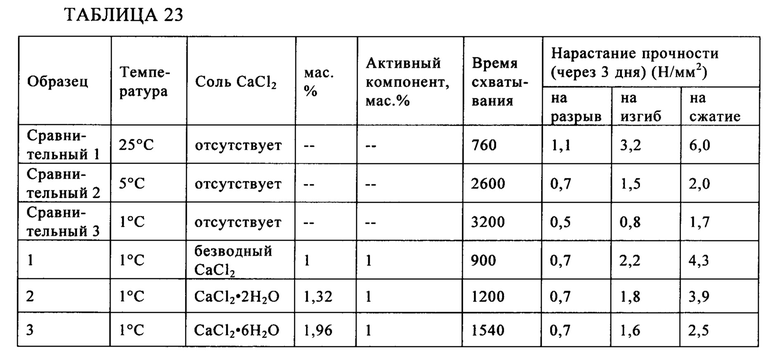

В одном варианте осуществления и как это показано в приведенных ниже в примерах, если описанный выше строительный раствор отвержден и получен отвержденный строительный раствор, то отвержденный строительный раствор обладает прочностью на сжатие, превышающей прочность на сжатие в остальном идентичного отвержденного строительного раствора, полученного без использования капсул, и обладает прочностью на изгиб (также известной, как прочность на растяжение при изгибе), превышающей прочность на изгиб в остальном идентичного отвержденного строительного раствора, полученного без использования капсул, и обладает прочностью на разрыв, превышающей прочность на разрыв в остальном идентичного отвержденного строительного раствора, полученного без использования капсул.

Приведенные ниже примеры иллюстрируют настоящее изобретение (и предлагаемые в нем решения), содержания в частях и процентах являются массовыми, если не указано иное. Каждый пример приведен для разъяснения настоящего изобретения (и предлагаемых в нем решений), а не для ограничения настоящего изобретения (и предлагаемых в нем решений). В действительности, для специалистов в данной области техники должно быть понятно, что без отклонения от объема или сущности настоящего изобретения в настоящее изобретение (и предлагаемые в нем решения) можно внести различные модификации и изменения. Например, отличительные признаки, проиллюстрированные или описанные в качестве части одного варианта осуществления, можно использовать в другом варианте осуществления и получить еще один вариант осуществления. Таким образом, следует понимать, что настоящее изобретение (и предлагаемые в нем решения) включает такие модификации и изменения, которые входят в объем прилагаемой формулы изобретения и ее эквивалентов.

ПРИМЕРЫ

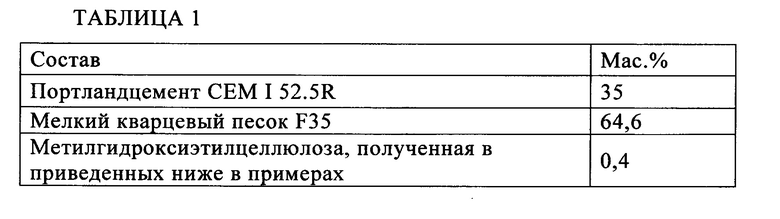

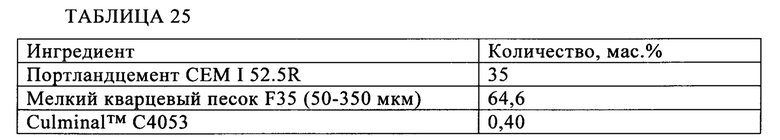

Получение и исследование сухих цементных клеев для плиток Композицию сухого цементного клея для плиток получали с использованием количеств компонентов, указанных в приведенной ниже таблице 1.

500 г Композиции сухого цементного клея для плиток в течение 15 с добавляли к определенному количеству воды и получали образец. Добавляли количество воды, необходимое для обеспечения сопоставимых значений вязкости, измеренных с использованием стойки Helipath (от 480000 до 520000 мПа⋅с). Образец перемешивали с помощью ручного смесителя (Braun Multimix, 300 Вт) при скорости перемешивания, соответствующей положениям №1 и 2, в течение примерно 30 с. Затем образец дополнительно перемешивали при скорости, соответствующей положению №2, в течение 45 и получали образец цементного клея для плиток. Образец цементного клея для плиток выдерживали в течение примерно 5 мин. Образец цементного клея для плиток перемешивали с помощью ручного смесителя при скорости, соответствующей положению №1, в течение 15 с. После перемешивания определяли вязкость цементного клея для плиток с использованием стойки Helipath и цементный клей для плиток помещали в ячейку устройства для обработки ультразвуком для определения времени схватывания. Сразу после этого оставшийся цементный клей наносили на бетонную плиту для последующего определения прочности на разрыв после хранения в климатической камере.

Методики исследования цементных клеев для плиток

Время схватывания определяли путем измерения скорости прохождения ультразвука через образец. Чем в большей степени протекает гидратация, тем быстрее ультразвук проходит через образец строительного раствора. В зависимости от состава цемента и строительного раствора скорость ультразвуковой волны приближалась к равной примерно 2000 м/с. Время схватывания определяли, когда гидратация завершалась наполовину, т.е. когда скорость становилась равной 1000 м/с.

Для определения прочности на разрыв полученный образец цементного клея перемешивали, наносили на бетонную плиту и испытывали в соответствии со стандартом ISO 13007-2. Для определения прочности на разрыв образец цементного клея для плиток наносили зазубренным скребком (6×6 мм) на бетонную плиту. Через 5 мин в него с помощью груза массой 2 кг, действовавшего в течение 30 с, погружали 4 керамические плитки размером 5×5 см. Бетонную плиту с нанесенным цементным клеем и погруженными в него плитками хранили в климатической камере при 23,0°C и относительной влажности (OB), равной 50%. Прочность на разрыв определяли после хранения в течение 24 ч и/или 3 дней, и/или 7 дней.

Получение, исследование и испытание метилгидроксиэтилцеллюлоз

Пример А - Способ получения при высоком содержании твердых веществ, с продувкой

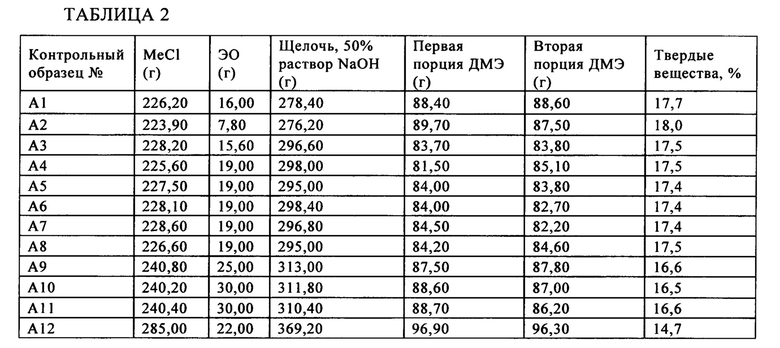

Количества реагентов, использовавшиеся для получения контрольных образцов А1-А12, указаны в приведенной ниже таблице 2.

Получение контрольных образцов А1-А4:

a) 150 г Размолотой целлюлозы помещали в горизонтальный реактор с высоким содержанием твердых веществ объемом 2,5 л, снабженный горизонтально расположенным перемешивающим устройством с лемешными лопастями. Воздух осторожно заменяли азотом, затем создавали давление азота, равное 300 фунт-сила/дюйм2 избыточное. Систему вакуумировали и обеспечивали пониженное давление, равное 28 дюймов. Пониженное давление поддерживали в течение 1 мин. Затем в реакторе создавали давление азота, равное 20 фунт-сила/дюйм2 избыточное. Повторяли вакуумирование с последующим созданием давления азота.

b) При перемешивании и при температуре в реакторе, равной 25°C, в реактор в течение 5 мин добавляли первую порцию диметилового эфира (ДМЭ). После завершения добавления диметилового эфира давление в реакторе составляло примерно 75 фунт-сила/дюйм2 избыточное.

c) В реактор в течение 10 мин добавляли метилхлорид (MeCl). После завершения добавления метилхлорида давление в реакторе составляло примерно 77 фунт-сила/дюйм2 избыточное. Затем в реактор в течение 5 мин добавляли вторую порцию диметилового эфира. После завершения добавления диметилового эфира давление составляло примерно 80 фунт-сила/дюйм2 избыточное. В реактор в течение 15 мин добавляли 50% водный раствор гидроксида натрия (NaOH). После добавления 50% водного раствора гидроксида натрия давление составляло примерно 82 фунт-сила/дюйм2 избыточное.

d) Температуру повышали до 87°C и смесь выдерживали при этой температуре в течение 60 мин. После завершения выдерживания при 87°C давление составляло примерно 232 фунт-сила/дюйм2 избыточное.

e) Затем реактор охлаждали до 50°C и во время охлаждения давление понижали до равного 14,7 фунт-сила/дюйм2 избыточное. Затем в реакторе создавали давление азота, равное 65 фунт-сила/дюйм2 избыточное, и в реактор добавляли этиленоксид (ЭО). После добавления этиленоксида давление в реакторе составляло примерно 68 фунт-сила/дюйм2 избыточное.

f) Температуру повышали до 87°C и смесь выдерживали при этой температуре в течение 15 мин. После установления температуры, равной 87°C, давление составляло примерно 80 фунт-сила/дюйм2 избыточное.

g) Затем реактор охлаждали до температуры, равной по меньшей мере 30°C. Во время охлаждения в реакторе также сбрасывали давление до равного атмосферному. Затем создавали вакуум и обеспечивали пониженное давление, равное 28 дюймов. Пониженное давление поддерживали в течение 1 мин. Затем в реакторе создавали давление азота, равное 5 фунт-сила/дюйм2 избыточное. Вакуумирование с последующим созданием давления азота повторяли 3 раза. Давление в реакторе сбрасывали до равного атмосферному и содержимое извлекали. Влажный осадок на фильтре несколько раз промывали горячей водой до обеспечения нейтральной среды. После сушки и размола получали метилгидроксиэтилцеллюлозу.

Получение контрольных образцов А5 и А9:

Контрольные образцы А5 и А9 получали таким же образом, как контрольные образцы А1-А4, за исключением того, что после повышения температуры содержимого реактора до 87°C на стадии f) не проводили выдерживание перед охлаждением, проводимым на стадии g). Получение контрольных образцов А6 и А7:

Контрольные образцы А6 и А7 получали таким же образом, как контрольные образцы А1-А4, за исключением того, что после повышения температуры содержимого реактора до 87°C на стадии f) не проводили выдерживание перед охлаждением, проводимым на стадии g); и на стадии е) проводили охлаждение до температуры, равной 60°C. Кроме того, в случае контрольного образца А7 время выдерживания на стадии d) составляло лишь 30 мин.

Получение контрольных образцов А8 и А12:

Контрольные образцы А8 и А12 получали таким же образом, как контрольные образцы А1-А4, за исключением того, что после повышения температуры содержимого реактора до 87°C на стадии f) не проводили выдерживание перед охлаждением, проводимым на стадии g); и на стадии е) проводили охлаждение до температуры, равной 70°C.Кроме того, в случае контрольного образца А12 температура проведения стадии d) составляла 95°C.

Получение контрольных образцов А10 и A11:

Контрольные образцы А10 и A11 получали таким же образом, как контрольные образцы А1-А4, за исключением того, что после повышения температуры содержимого реактора до 87°C на стадии f) не проводили выдерживание перед охлаждением, проводимым на стадии g). Кроме того, температура проведения стадии d) составляла 91°C в случае контрольного образца А10 и 95°C в случае контрольного образца А11.

Исследование образцов:

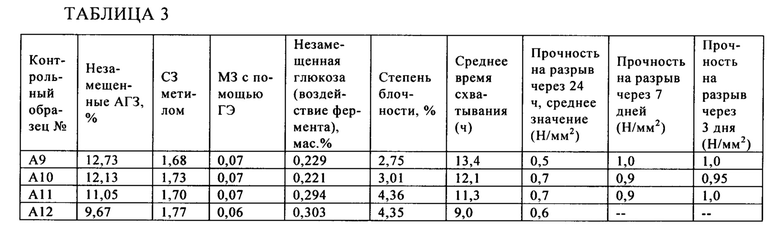

Для каждого из полученных метилгидроксиэтилцеллюлоз A1-А12 определяли: выраженное в % количество незамещенных АГЗ, СЗ метильными группами, МЗ гидроксиэтильными группами, выраженное в мас. % количество незамещенной глюкозы, выделившейся при воздействии фермента, и выраженную в % степень блочности.

Методика ЯМР (ядерный магнитный резонанс):

До проведения исследования с помощью ЯМР образцы подвергали кислотному гидролизу.

Гидролиз образцов: Образцу массой 25 мг сначала давали набухнуть в 0,75 г D2O. К набухшему образцу добавляли 1,5 г 3М раствора трифторуксусной кислоты (ТФК) в D2O. Сосуд с раствором выдерживали при 100°C в течении 5 ч. Сосуд с образцом охлаждали в течение 15 мин, затем добавляли 0,3 г D2SO4. Раствор образца выдерживали при 100°C в течение еще 1 ч. Раствору образца давали охладиться (~30 мин) и его переносили в пробирку размером 5 мм для исследования с помощью ЯМР.

Исследования с помощью ЯМР: Спектр 1Н ЯМР для количественного анализа снимали на ЯМР-спектрометре Bruker (400 МГц). Параметры накопления данных являлись следующими: температура: 300K, ширина развертки: 20 част./млн, ширина импульса: 45°, количество сканирований: 128, запаздывание релаксации: 30 с. Параметры обработки данных являлись следующими: уширение линий: 0,3 Гц.

Коррекцию спектра на фазу и базовую линию проводили по стандартной методике. Середину наиболее смещенного в сторону слабого поля дублета в аномерной области (4,32-5,43 част./млн) считали соответствующей 5,231 част./млн. Интегрирование спектра проводили следующим образом: Область А (IA)=4,32-5,43 част./млн (интегральное значение области считали соответствующим значению, равному 1,0, интегральные значения других областей приведены относительно этого интегрального значения);

Область В (IB)=2,70-4,32 част./млн;

Область С (IC)=2,865-2,95 част./млн;

Область D (ID)=4,92-5,32 част./млн; и

Область Е (IE)=5,00-5,028 част./млн.

СЗ/МЗ и выраженное в % количество незамещенных ангидроглюкозных звеньев (выраженное в % количество незамещенных АГЗ) рассчитывали следующим образом:

МЗ с помощью ГЭ=IC×k (где k равно 6,6489, эмпирический коэффициент пересчета);

СЗ метальными группами=(IB-(МЗ с помощью ГЭ)-(IA×6)); и

выраженное в % количество незамещенных АГЗ=(IE/ID)×C3 метальными группами × 100.

Ферментативный гидролиз

Ферментативный гидролиз проводили в фосфатном буфере при pH 6,0 (0,1 М). Образец отвешивали (500 мг) с точностью в 1 мг. Образец растворяли в 50 мл фосфатного буфера до полного растворения. К раствору образца добавляли 35 Ед эндо-β-глюканазы (ЕС 3.2.2.4) (полученной из Bacillus. Amyloliquifaciens), выпускающуюся фирмой Megazyme (Bray, Ireland). Гидролиз проводили во встряхивающем устройстве при 40°C в течение 24 ч. Выраженное в мас. % количество высвободившейся незамещенной глюкозы определяли с помощью высокоэффективной анионообменной хроматографии с использованием импульсного амперометрического детектора (ВЭАОХ-ИАД), выпускающегося фирмой Dionex (Sunnyvale, СА).

Кислотный гидролиз

Кислотный гидролиз образцов проводили с использованием серной кислоты. Образец отвешивали (250 мг) с точностью в 1 мг, затем ему давали набухать в 72% серной кислоте до полного растворения. Раствор разбавляли водой до получения 2М раствора серной кислоты. Раствор кипятили с обратным холодильником в течение 5 ч. Гидролизованный раствор разбавляли до 100 мл в мерной колбе. Выраженное в мас. % количество высвободившейся незамещенной глюкозы определяли с помощью высокоэффективной анионообменной хроматографии с использованием импульсного амперометрического детектора (ВЭАОХ-ИАД), выпускающегося фирмой Dionex (Sunnyvale, СА). Система ВЭАОХ-ИАД включала защитную колонку Caropac SA-10, аналитическую колонку и электрохимический детектор.

Степень блочности

Степень блочности равна:

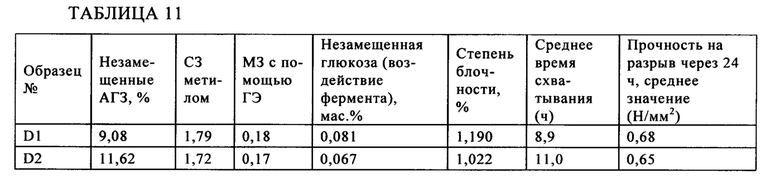

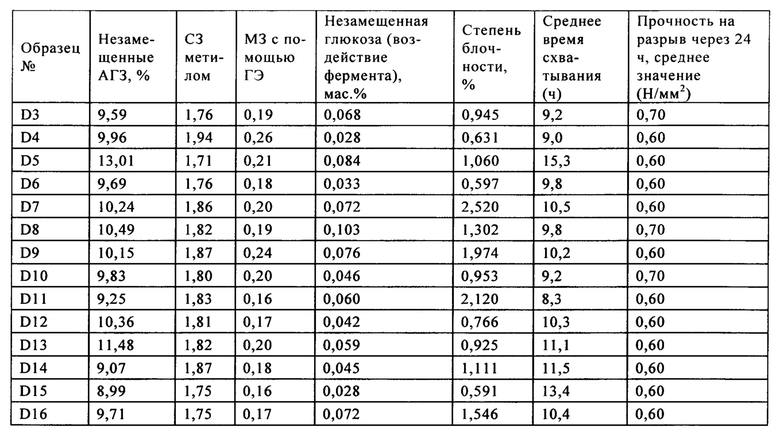

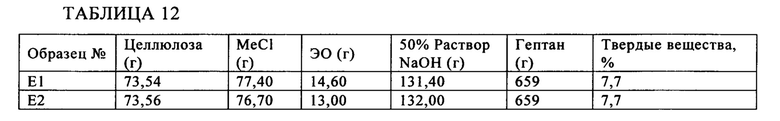

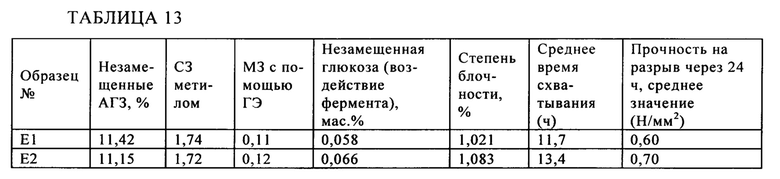

100×(количество незамещенной глюкозы (мас. %), высвободившейся при воздействии фермента/количество незамещенной глюкозы (мас. %), высвободившейся при воздействии кислоты) Контрольные образцы А9-А12 использовали для получения образцов цементного клея для плиток (как это описано выше). Полученные цементные клеи для плиток исследовали с использованием по меньшей мере некоторых методик испытаний, описанных выше. Результаты всех таких испытаний представлены в приведенной ниже таблице 3.

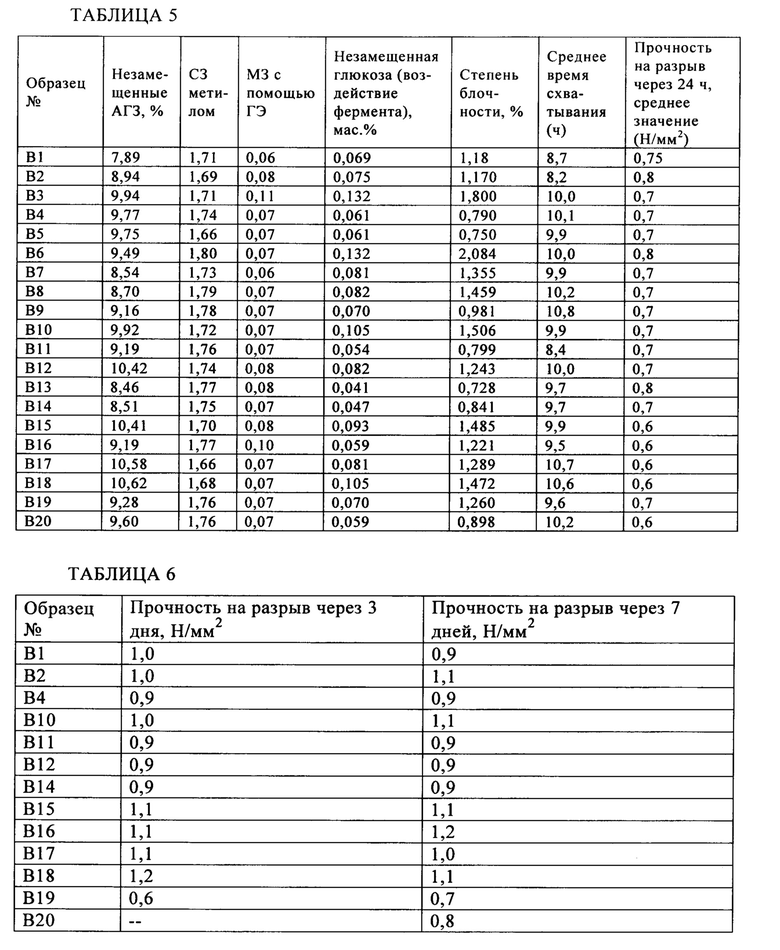

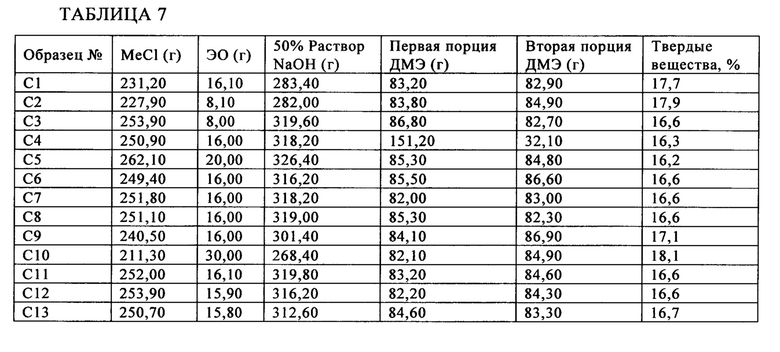

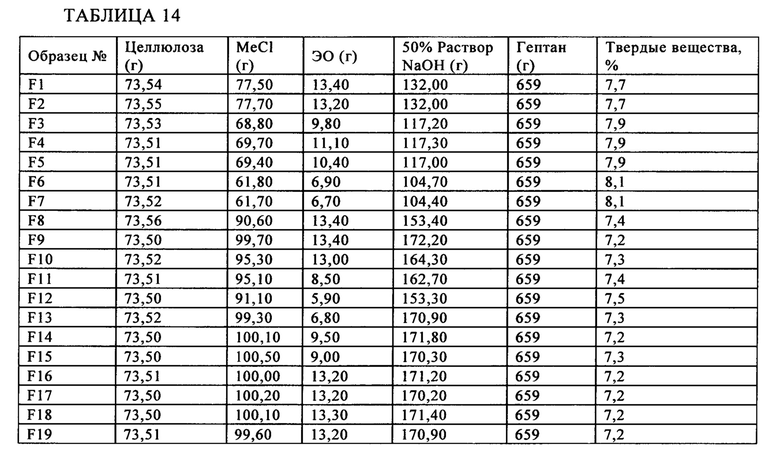

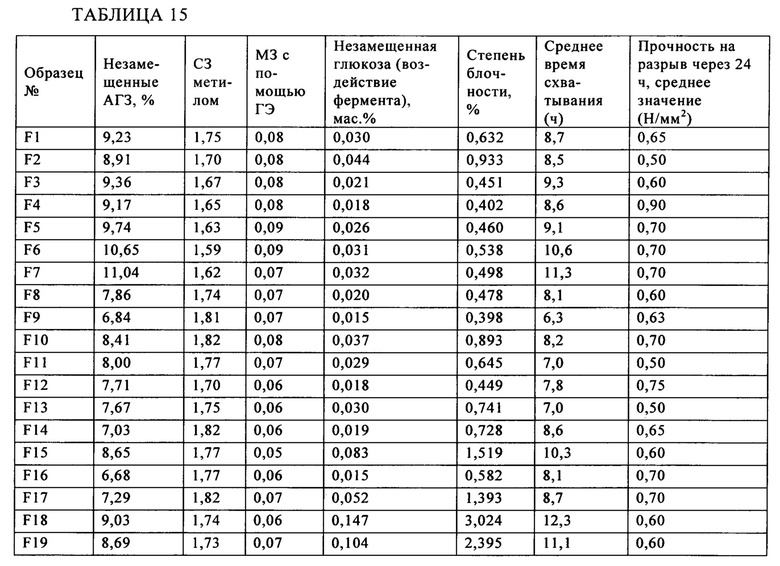

Пример В (образцы В1-В20) - Способ получения при высоком содержании твердых веществ, без продувки

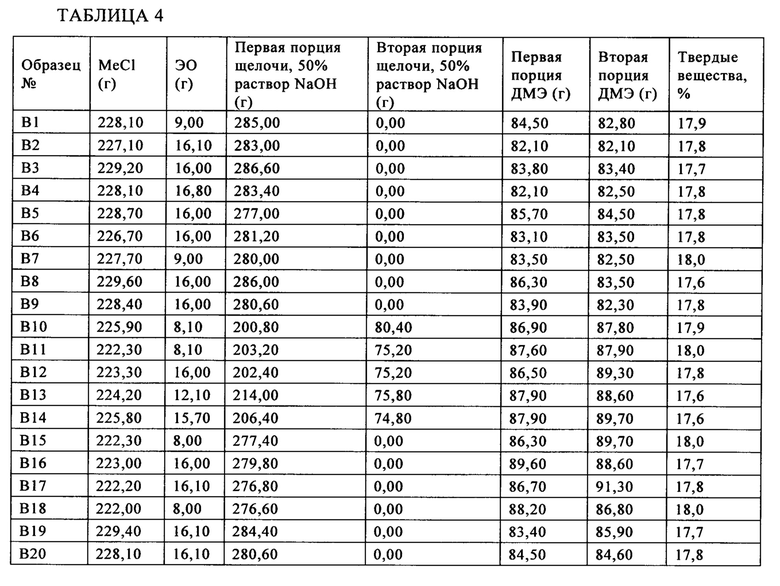

Количества реагентов, использовавшиеся для получения образцов В1-В20, указаны в приведенной ниже таблице 4.

Получение образцов В1-В2, В6-В9 и В19-В20:

a) 150 г Размолотой целлюлозы помещали в горизонтальный реактор с высоким содержанием твердых веществ объемом 2,5 л, снабженный горизонтально расположенным перемешивающим устройством с лемешными лопастями. Воздух осторожно заменяли азотом, затем создавали давление азота, равное 300 фунт-сила/дюйм2 избыточное. Систему вакуумировали и обеспечивали пониженное давление, равное 28 дюймов. Пониженное давление поддерживали в течение 1 мин. Затем в реакторе создавали давление азота, равное 20 фунт-сила/дюйм2 избыточное. Повторяли вакуумирование с последующим созданием давления азота.

b) При перемешивании и при температуре в реакторе, равной 25°C, в реактор в течение 5 мин добавляли первую порцию диметилового эфира. После завершения добавления диметилового эфира давление в реакторе составляло примерно 70 фунт-сила/дюйм2 избыточное.

c) Затем в реактор в течение 10 мин добавляли метилхлорид. После завершения добавления метилхлорида давление в реакторе составляло примерно 73 фунт-сила/дюйм2 избыточное. Затем в реактор в течение 5 мин добавляли вторую порцию диметилового эфира. После завершения добавления диметилового эфира давление составляло примерно 78 фунт-сила/дюйм2 избыточное. В реактор в течение 15 мин добавляли 50% водный раствор гидроксида натрия. После добавления 50% водного раствора гидроксида натрия давление составляло примерно 80 фунт-сила/дюйм2 избыточное.

d) Температуру повышали до 95°C и смесь выдерживали при этой температуре в течение 20 мин. После завершения выдерживания при 95°C давление составляло примерно 267 фунт-сила/дюйм2 избыточное.

e) Реактор охлаждали до температуры, равной по меньшей мере 30°C. Затем в реактор добавляли этиленоксид. После добавления этиленоксида давление в реакторе составляло примерно 93 фунт-сила/дюйм2 избыточное.

f) Температуру повышали до 95°C и смесь выдерживали при этой температуре в течение 30 мин. После завершения выдерживания при 95°C давление составляло примерно 270 фунт-сила/дюйм2 избыточное.

g) Реактор охлаждали до 25°C. Во время охлаждения в реакторе также сбрасывали давление до равного атмосферному. Затем создавали вакуум и обеспечивали пониженное давление, равное 28 дюймов. Пониженное давление поддерживали в течение 1 мин. Затем в реакторе создавали давление азота, равное 5 фунт-сила/дюйм2 избыточное. Вакуумирование с последующим созданием давления азота повторяли 3 раза. Давление в реакторе сбрасывали до равного атмосферному и содержимое извлекали. Влажный осадок на фильтре несколько раз промывали горячей водой до обеспечения нейтральной среды. После сушки и размола получали метилгидроксиэтилцеллюлозу.

Получение образца В3:

Образец В3 получали таким же образом, как образец В1, за исключением того, что после повышения температуры содержимого реактора до 95°C на стадии d) не проводили выдерживание перед охлаждением, проводимым на стадии е).

Получение образца В4:

Образец В4 получали таким же образом, как образец В1, за исключением того, что на стадии е) содержимое реактора охлаждали до 50°C.

Получение образца В5:

Образец В5 получали таким же образом, как образец В1, за исключением того, что на стадии е) содержимое реактора охлаждали до 70°C.

Получение образцов В10 и В12:

a) 150 г Размолотой целлюлозы помещали в горизонтальный реактор с высоким содержанием твердых веществ объемом 2,5 л, снабженный горизонтально расположенным перемешивающим устройством с лемешными лопастями. Воздух осторожно заменяли азотом, затем создавали давление азота, равное 300 фунт-сила/дюйм2 избыточное. Систему вакуумировали и обеспечивали пониженное давление, равное 28 дюймов. Пониженное давление поддерживали в течение 1 мин. Затем в реакторе создавали давление азота, равное 20 фунт-сила/дюйм2 избыточное. Повторяли вакуумирование с последующим созданием давления азота.

b) При перемешивании и при температуре в реакторе, равной 25°C, в реактор в течение 5 мин добавляли первую порцию диметилового эфира. После завершения добавления диметилового эфира давление в реакторе составляло примерно 70 фунт-сила/дюйм2 избыточное.

c) Затем в реактор в течение 10 мин добавляли метилхлорид. После завершения добавления метилхлорида давление в реакторе составляло примерно 73 фунт-сила/дюйм2 избыточное. Затем в реактор в течение 5 мин добавляли вторую порцию диметилового эфира. После завершения добавления диметилового эфира давление составляло примерно 78 фунт-сила/дюйм избыточное. В реактор в течение 15 мин добавляли первую порцию 50% водного раствора гидроксида натрия. Температуру повышали до 85°C. В реактор добавляли вторую порцию 50% водного раствора гидроксида натрия. После добавления 50% водного раствора гидроксида натрия давление составляло примерно 80 фунт-сила/дюйм избыточное.

d) Температуру повышали до 95°C и смесь выдерживали при этой температуре в течение 30 мин. После завершения выдерживания при 95°C давление составляло примерно 267 фунт-сила/дюйм2 избыточное.

e) В реактор добавляли этиленоксид. После добавления этиленоксида давление в реакторе составляло примерно 93 фунт-сила/дюйм2 избыточное.

f) Смесь выдерживали при температуре, равной 95°C, в течение 30 мин. После завершения выдерживания при 95°C давление составляло примерно 270 фунт-сила/дюйм2 избыточное.

g) Реактор охлаждали до 25°C. Во время охлаждения в реакторе также сбрасывали давление до равного атмосферному. Затем создавали вакуум и обеспечивали пониженное давление, равное 28 дюймов. Пониженное давление поддерживали в течение 1 мин. Затем в реакторе создавали давление азота, равное 5 фунт-сила/дюйм2 избыточное. Вакуумирование с последующим созданием давления азота повторяли 3 раза. Давление в реакторе сбрасывали до равного атмосферному и содержимое извлекали. Влажный осадок на фильтре несколько раз промывали горячей водой до обеспечения нейтральной среды. После сушки и размола получали метилгидроксиэтилцеллюлозу.

Получение образцов В11 и В14:

а) 150 г Размолотой целлюлозы помещали в горизонтальный реактор с высоким содержанием твердых веществ объемом 2,5 л, снабженный горизонтально расположенным перемешивающим устройством с лемешными лопастями. Воздух осторожно заменяли азотом, затем создавали давление азота, равное 300 фунт-сила/дюйм2 избыточное. Систему вакуумировали и обеспечивали пониженное давление, равное 28 дюймов. Пониженное давление поддерживали в течение 1 мин. Затем в реакторе создавали давление азота, равное 20 фунт-сила/дюйм2 избыточное. Повторяли вакуумирование с последующим созданием давления азота.

b) При перемешивании и при температуре в реакторе, равной 25°C, в реактор в течение 5 мин добавляли первую порцию диметилового эфира. После завершения добавления диметилового эфира давление в реакторе составляло примерно 70 фунт-сила/дюйм2 избыточное.

c) Затем в реактор в течение 10 мин добавляли метилхлорид. После завершения добавления метилхлорида давление в реакторе составляло примерно 73 фунт-сила/дюйм2 избыточное. Затем в реактор в течение 5 мин добавляли вторую порцию диметилового эфира. После завершения добавления диметилового эфира давление составляло примерно 78 фунт-сила/дюйм2 избыточное. В реактор в течение 15 мин добавляли первую порцию 50% водного раствора гидроксида натрия. Температуру повышали до 85°C. В реактор добавляли вторую порцию 50% водного раствора гидроксида натрия. После добавления 50% водного раствора гидроксида натрия давление составляло примерно 80 фунт-сила/дюйм2 избыточное.

d) Температуру повышали до 95°C и смесь выдерживали при этой температуре в течение 30 мин. После завершения выдерживания при 95°C давление составляло примерно 267 фунт-сила/дюйм2 избыточное.

e) Реактор охлаждали до температуры, равной по меньшей мере 30°C. Затем в реактор добавляли этиленоксид. После добавления этиленоксида давление в реакторе составляло примерно 93 фунт-сила/дюйм2 избыточное.

f) Температуру повышали до 95°C и смесь выдерживали при этой температуре в течение 30 мин. После завершения выдерживания при 95°C давление составляло примерно 270 фунт-сила/дюйм2 избыточное.

g) Реактор охлаждали до температуры, равной по меньшей мере 30°C. Во время охлаждения в реакторе также сбрасывали давление до равного атмосферному. Затем создавали вакуум и обеспечивали пониженное давление, равное 28 дюймов. Пониженное давление поддерживали в течение 1 мин. Затем в реакторе создавали давление азота, равное 5 фунт-сила/дюйм2 избыточное. Вакуумирование с последующим созданием давления азота повторяли 3 раза. Давление в реакторе сбрасывали до равного атмосферному и содержимое извлекали. Влажный осадок на фильтре несколько раз промывали горячей водой до обеспечения нейтральной среды. После сушки и размола получали метилгидроксиэтилцеллюлозу.

Получение образца В13: