ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение относится, в целом, к высокоэффективным несгораемым гипсоцементным композициям для применения в производстве легких конструкционных цементных панелей, называемых далее КЦП. Указанные панели обычно применяют в стенах-диафрагмах жилых и коммерческих зданий, системах покрытия пола и кровельного покрытия. Панели обеспечивают несгораемую, огнестойкую сдвигоустойчивую диафрагму, которая является устойчивой к воде и термостойкой и обладает способностью выдерживать сдвигающие и осевые нагрузки. Система, смонтированная на каркасе, в особенности на стальном каркасе, обеспечивает несгораемость, устойчивость к воде, огнестойкость, термостойкость, устойчивость к развитию плесени и высокую удельную прочность и жесткость.

УРОВЕНЬ ТЕХНИКИ

[002] Настоящее изобретение относится в целом к панелям, крепимым к каркасу в жилых и других легких конструкциях. В частности, настоящее изобретение относится к панелям, способным выдерживать боковые усилия, вызванные сильным ветром и сейсмическими нагрузками, в районах, если они требуются согласно строительным нормам. Такие панели, широко известные как стены-диафрагмы, или диафрагмы, должны проявлять сопротивление сдвигу, как показано в общепринятых испытаниях, таких как стандарт ASTM E72-05 (действующий с 2005 года).

[003] Обшивочные панели измеряют для определения нагрузки, которую может выдерживать панель при допустимом изгибе без ее разрушения. Прочность на сдвиг в целом основана на испытании трех идентичных сборных конструкций размером 8X8 футов (2,44×2,44 м), т.е. панелей, закрепленных на каркасе. Один край закреплен на месте, когда прикладывают боковое усилие к свободному концу сборной конструкции до тех пор, пока она не перестанет нести нагрузку и сборная конструкция не разрушится. Измеренный предел прочности на сдвиг варьируется в зависимости от толщины панели и размера и расстояния между гвоздями, применяемыми в сборной конструкции. Например, типичная сборная конструкция, например, номинальная фанера толщиной в 1/2 дюйма (12,7 мм), прикрепленная при помощи гвоздей 8d (см. описание гвоздей ниже) к номинальным деревянным стойкам 2×4 дюйма (50,8×101,6 мм), расположенным на расстоянии 16 дюймов (406,4 мм) друг от друга (расстояние между центрами), причем гвозди расположены на расстоянии 6 дюймов (152,4 мм) друг от друга по периметру и 12 дюймов (304,8 мм) в пределах периметра, как ожидали, показала бы предел прочности на сдвиг в 720 фунтов/фут (1072 кг/м) до разрушения. (Следует отметить, что измеренный предел прочности на сдвиг меняется при изменении размера и расстояния между гвоздями, как указано в тесте ASTM E72.) Указанный предел прочности на сдвиг снижают на коэффициент, например, на три порядка, для того чтобы установить расчетный предел прочности на сдвиг для панели.

[004] В патенте США 6620487, выданном Tonyan и др., включенном в настоящее описание полностью посредством ссылки, описана армированная, легкая, стабильная по размерам конструкционная цементная панель (КЦП), способная, будучи укрепленной на каркасе, выдерживать сдвигающие нагрузки, равные или превышающие сдвигающие нагрузки, обеспечиваемые фанерными панелями или панелями из ориентированно-стружечной плиты. В панелях применяют средний слой из непрерывной фазы, образованной в результате отверждения водной смеси альфа-полугидрата сульфата кальция, гидравлического цемента, активной пуццоланы и извести, причем непрерывная фаза армирована щелочестойкими стекловолокнами и содержит керамические микросферы или смесь керамических и полимерных микросфер, или образуется из водной смеси, имеющей массовое соотношение воды и реактивного порошка от 0,6/1 до 0,7/1, или их комбинацию. По меньшей мере одна внешняя поверхность панелей может содержать отвержденную непрерывную фазу, армированную стекловолокнами и содержащую достаточно полимерных сфер для того, чтобы улучшить гвоздимость, или полученную при соотношении «вода - реакционно-способный порошок», обеспечивающем эффект, сходный с полимерными сферами, или их комбинацию.

[005] В патенте США 6241815, выданном Bonen, включенном в настоящее описание полностью посредством ссылки, также описаны составы, применимые для панелей КЦП.

[006] В патенте США 7445738, выданном Dubey, включенном в настоящее описание посредством ссылки, описаны способ получения многослойных конструкционных цементных панелей (КЦП, или панелей КЦП) и КЦП, полученные по такому способу. После одного из следующего: первоначального нанесения свободно распределенных рубленых волокон или слоя цементного раствора на движущуюся ферму волокна помещают на слой раствора. Заделывающее устройство примешивает недавно помещенные волокна в раствор, после чего добавляют дополнительные слои цементного раствора, а затем рубленые волокна, после чего осуществляют дальнейшее заделывание. Процесс повторяют для каждого слоя панели по желанию.

[007] В заявке на патент США 2009/0011207 A1 на имя Dubey, включенной в настоящее описание посредством ссылки, описана быстроотверждаемая легкая цементная композиция для получения панелей или плит. Указанная цементная композиция содержит 35-60 масс.% цементного реакционно-способного порошка (также называемого вяжущим на основе портландцемента), 2-10 масс.% наполнителя их химически покрытого вспученного перлита, 20-40 масс.% воды, вовлеченного воздуха, например, 10-50 об.%, по влажному продукту, вовлеченного воздуха и необязательные добавки, такие как пластифицирующие агенты, химические ускорители схватывания и химические замедлители схватывания. Легкие цементные композиции могут также необязательно содержать 0-25 масс.% вторичных заполнителей, например, 10-25 масс.% вторичных заполнителей. Типичные заполнители включают одно или более из следующего: вспученная глина, сланцевый заполнитель и пемза. Применяемый указанный цементный реактивный порошок обычно состоит либо из чистого портландцемента, либо из смеси портландцемента и подходящего пуццоланового материала, такого как зола-унос или доменный шлак. Цементный реакционно-способный порошок может также необязательно содержать одно или более из следующего: гипс (натуральный гипс) и высокоглиноземистый цемент (ВГЦ), добавляемое в малых дозах для влияния на характеристики схватывания и гидратации вяжущего.

[008] В патенте США 4304704 (на имя Billings) описан термоизоляционный материал, содержащий перлит, обработанный силиконом, и добавку с гипсом и цементом.

[009] В патенте США 5601919 на имя Symons описан строительный компонент, имеющий средний слой, образованный из одного или более листов натурального волокна, пропитанного жидкой композицией, содержащей термопластичную смолу и катализатор для схватывания смолы и герметизирующего слоя, при этом герметизирующий средний слой может содержать гидравлическое вяжущее и воду, причем вяжущее выбрано из портландцемента или полугидрата сульфата кальция в 15-65 массовых долях и заполнитель может представлять собой вспученный вермикулит или перлит. Вспученный перлит, имеющий размер частиц от 0,05 мм до 3 мм, обрабатывают силиконом для того, чтобы сделать его гидрофобным.

[0010] Остается потребность в усовершенствованных панелях, которые обладают прочностью на сдвиг, необходимой в определенных местах, и которые превосходят по техническим характеристикам применяемые в настоящее время панели на деревянной основе, а также современные конструкционные цементные панели на гипсоцементной основе, обеспечив несгораемую панель с тем же пределом прочности на сдвиг при более низкой массе панели, которая также обладает повышенной устойчивостью к воде и термостойкостью.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] Панели согласно настоящему изобретению можно в целом описать как изготовленные из гипсоцементных композиций, армированных стекловолокнами, с добавлением покрытых частиц вспученного перлита вместо известных керамических или полимерных микросфер. Кроме того, панели согласно настоящему изобретению обладают сниженной массой по сравнению с панелями из гидравлического цемента. Панели отвечают вышеперечисленным эксплуатационным требованиям, и их можно отличить от других известных композиций, описанных выше, которые содержат похожие компоненты, но не могут соответствовать всем требуемым эксплуатационным характеристикам конструкционных цементных панелей согласно настоящему изобретению.

[0012] Настоящее изобретение относится к системе для жилых и легких коммерческих зданий, включающей легкую КЦП. Указанную панель получают из смеси неорганического вяжущего и легких заполнителей, которая предназначена для применения в системе, все элементы которой прошли ASTM E-136.

[0013] Композиции цементного раствора КЦП согласно настоящему изобретению, в частности, включают полугидрат сульфата кальция (гипс), гидравлический цемент, такой как портландцемент, кремнеземную пыль, известь, тонкоизмельченный частицы вспученного перлита, которые покрыты оболочкой для придания гидрофобности, суперпластификатор и винную кислоту. В указанных композициях тонкоизмельченный вспученный перлит применяют в качестве либо полной, либо частичной замены для наполнителя из полых керамических микросфер, применяемого в известных составах КЦП для обеспечения легкости, пониженного впитывания влаги, повышенной долговечности во влажном состоянии и улучшенной термостойкости, при этом поддерживая те же значения механических характеристик, таких как долговечность, стойкость к перепадам температур и стабильность размеров, какими обладают известные конструкционные цементные панели.

[0014] Вспученный перлит согласно настоящему изобретению имеет размер частиц от 1 до 150 микронов (микрометров), и на него наносят покрытие, которое делает покрытый перлит гидрофобным. На уровне частичного замещения указанный перлит замещает до половины объема микросфер, а на уровне полного замещения перлит замещает всю фракцию микросфер.

[0015] Настоящая система имеет горизонтальную диафрагму жесткости на каркасе, обычно на тонкостенном металлическом каркасе, который также обычно устойчив к воде. Предпочтительно несущая способность горизонтальной диафрагмы жесткости в системе согласно настоящему изобретению не снижается более чем на 25% (более предпочтительно, не снижается более чем на 20%) при воздействии воды в испытании, согласно которому поддерживают уровень воды в 2 дюйма (51 мм) над панелями, закрепленными на металлическом каркасе размером 10 футов на 20 футов от (3,048 до 6,096 метров), в течение 24 часов. В указанном испытании уровень воды толщиной в 2 дюйма (51 мм) поддерживают путем проверки и восполнения уровня воды с интервалами в 15 минут.

[0016] Предпочтительно система согласно настоящему изобретению не впитывает более 0,7 фунтов на квадратный фут (0,0034 грамма на квадратный метр) воды при воздействии воды в испытании в котором поддерживают уровень воды в 2 дюйма (51 мм) над панелями, закрепленными на металлическом каркасе размером 10 футов на 20 футов (3,048 на 6,096 метра) в течение 24 часов. В указанном испытании уровень воды толщиной в 2 дюйма (51 мм) поддерживают путем проверки и восполнения уровня воды с интервалами в 15 минут.

[0017] Также комбинирование несгораемых КЦП панелей с металлическим каркасом в результате позволяет получить целую систему, которая предотвращает набухание из-за влаги. Предпочтительно в системе согласно настоящему изобретению диафрагма КЦП шириной 10 футов, длиной 20 футов и толщиной 3/4 дюйма, закрепленная на металлическом каркасе размером 10 футов на 20 футов (3,048 на 6,096 метра), не будет набухать более чем на 5% под воздействием уровня воды в 2 дюйма (51 мм), поддерживаемого над поверхностью КЦП, закрепленных на металлическом каркасе, в течение периода 24 часов. В указанном испытании уровень воды толщиной в 2 дюйма (51 мм) поддерживают путем проверки и восполнения уровня воды с интервалами в 15 минут.

[0018] В системе согласно настоящему изобретению могут применяться однослойные или многослойные КЦП. В многослойной КЦП слои могут быть одинаковыми или различными. Например, КЦП может иметь внутренний слой из непрерывной фазы и по меньшей мере один внешний слой непрерывной фазы с каждой противоположной стороны внутреннего слоя, причем по меньшей мере один внешний слой на каждой из противоположных сторон внутреннего слоя содержит более высокую долю стекловолокон, чем внутренний слой. Это дает возможность повысить жесткость, усилить и упрочить панель.

[0019] Система согласно настоящему изобретению более легкая, чем известные конструкционные цементные панели при сохранении того же предела прочности на сдвиг. Таким образом, система согласно настоящему изобретению, включающая горизонтальную диафрагму в виде КЦП толщиной 3/4 дюйма (19 мм) на металлическом каркасе, обеспечивает эффективное использование строительного объема для данной площади застройки, для того чтобы обеспечить максимизацию строительного объема для данной площади застройки. Таким образом, система согласно настоящему изобретению может обеспечить большую высоту здания или даже большее число этажей в районах с ограничениями по высоте зданий.

[0020] Легкость настоящей системы обычно позволяет избежать проблемы постоянной нагрузки, связанной с системами металлической основы для заливки/литого бетона. Меньшая постоянная нагрузка также позволяет строить сопоставимые по размеру конструкции на менее устойчивой почве, обладающей относительно низкой несущей способностью.

[0021] Кроме того, добавление огнестойкого гипсокартона, такого как гипсокартонный лист типа X, или другого звукоизолирующего материала, может улучшить звукоизоляцию, обеспечиваемую полами или крышами из КЦП. Это может в особенности снизить класс IIC (ударный шум). Обычные материалы для добавления включают панели основания пола (для изготовления пола, несгораемого снизу), внутренние панели марки FIBEROCK® (получаемые от US Gypsum Corporation, Чикаго, Иллинойс, США) для получения несгораемого пола, основание пола марки LEVELROCK® (получаемое от US Gypsum Corporation, Чикаго, Иллинойс, США) (для получения несгораемого пола) или звукопоглощающую штукатурку (для получения несгораемого пола). Для получения обозначения "Тип X" в соответствии с ASTM С 36, продукт листа гипсокартона должен, что будет продемонстрировано, достигать предела огнестойкости не менее чем за один час для плиты 5/8 дюйма (16 мм) или предела огнестойкости за 3/4 часа для плиты 1/2 дюйма (12,7 мм), наложенной в один слой, прибитой гвоздями к каждой стороне элемента несущей нагрузку деревянного каркаса при испытании в соответствии с требованиями ASTM E 119, методов испытания на огнестойкость строительных конструкций и материалов. Акустический потолок также может быть закреплен на нижней стороне балок перекрытия. Потолочные панели крепят к виброизолирующей опоре или подвесной решетке.

[0022] Поскольку толщина панели влияет на ее физические и механические свойства, например, массу, несущую способность, прочность на поперечную деформацию и тому подобное, желаемые свойства могут варьироваться в зависимости от толщины панели. В целом, толщина панели согласно настоящему изобретению может составлять от примерно 0,125 до 4,0 дюйма, более предпочтительная толщина от 0,25 до 2,0 дюймов и более предпочтительная толщина от примерно 0,40 до 1,0 дюйма. Таким образом, например, желаемые свойства, которыми должна обладать панель, обладающая высокой прочностью на сдвиг, с номинальной толщиной 0,75 дюйма (19,1 мм), включают нижеследующее.

[0023] При применении в качестве настила пола в случае практического применения в обшивке пола согласно Критериям приемки АС-318 ICC-ES, типичная панель согласно настоящему изобретению при испытании в соответствии с ASTM E 661, закрепленная на расстоянии 16, 20 или 24 дюймов (406, 508 или 610 мм) по центру, имеет предельную несущую способность более 400 фунтов (182 кг) до воздействия ударного нагружения и предельную несущую способность более 400 фунтов (182 кг) после воздействия ударного нагружения. Максимальный изгиб должен составлять менее 0,125 дюйма (3,2 мм), до и после воздействия ударного нагружения с нагрузкой 200 фунтов (90,9 кг).

[0024] При применении в качестве пола без наката в случае практического применения в обшивке пола согласно Критериям приемки АС-318 ICC-ES, типичная панель согласно настоящему изобретению при испытании в соответствии с ASTM E 661, закрепленная на расстоянии 16, 20 или 24 дюймов (406, 508 или 610 мм) по центру, имеет предельную несущую способность более 550 фунтов (250 кг) до воздействия ударного нагружения и предельную несущую способность более 400 фунтов (182 кг) после воздействия ударного нагружения. Максимальный изгиб до и после воздействия ударного нагружения с нагрузкой 200 фунтов (90,9 кг) должен составлять менее 0,078 дюйма (1,98 мм), 0,094 дюйма (2,39 мм) и 0,108 дюйма (2,74 мм) на расстоянии 16, 20 и 24 дюймов, соответственно.

[0025] В случае практического применения в качестве настила крыши согласно АС 318 ICC-ES, типичная панель согласно настоящему изобретению при испытании в соответствии с ASTM E 661, закрепленная на расстоянии 16,20 или 24 дюймов (406, 508 или 610 мм) по центру, имеет предельную несущую способность более 400 фунтов (182 кг) до воздействия ударного нагружения и предельную несущую способность более 300 фунтов (136 кг) после воздействия ударного нагружения. Максимальный изгиб до и после воздействия ударного нагружения с нагрузкой 200 фунтов (90,9 кг) должен составлять менее 0,438 дюйма (11,1 мм), 0,469 дюйма (11,9 мм), 0,500 дюйма (12,7 мм) и 0,500 дюйма (12,7 мм) на расстоянии 16, 20 24 и 32 дюймов, соответственно.

[0026] B случае практического применения в обшивке пола согласно АС-318 ICC-ES типичная панель согласно настоящему изобретению при испытании в соответствии с ASTM E 330 должна иметь предельную несущую способность для равномерно распределенной нагрузки более 330 футов на квадратный метр и изгибаться не более чем на (расстояние между стойками/360) при допускаемой нагрузке 100 футов на квадратный метр. Указанные требования распространяются как на испытания в сухом состоянии, так и на испытания в мокром состоянии (после 7 дней непрерывного смачивания и последующего испытания в мокром состоянии).

[0027] В случае практического применения в качестве настила крыши согласно АС 318 ICC-ES, панель согласно настоящему изобретению при испытании в соответствии с должна иметь предельную несущую способность для равномерно распределенной нагрузки более 150 футов на квадратный метр и изгибаться не более чем на (расстояние между стойками /240) при допускаемой нагрузке 35 футов на квадратный метр. Указанные требования распространяются как на испытания в сухом состоянии, так и на испытания в мокром состоянии (после 7 дней непрерывного смачивания и последующего испытания в мокром состоянии).

[0028] Панели согласно настоящему изобретению при испытании в соответствии с PS2-04, Раздел 7.4, должны демонстрировать минимальную боковую нагрузку на крепеж в 210 фунтов (95,5 кг) в сухом состоянии и 160 фунтов (72,2 кг) после семи дней непрерывного смачивания и испытания в мокром состоянии.

[0029] Панели согласно настоящему изобретению при испытании в соответствии с ASTM D 1037, Разделами 47-53, должны демонстрировать минимальную нагрузку на вырывание крепежа 20 фунтов (9,1 кг) в сухом состоянии и 15 фунтов (6,8 кг) после семи дней непрерывного смачивания и испытания в мокром состоянии.

[0030] Панели согласно настоящему изобретению при испытании в соответствии с ASTM D 1037, разделами 54-60, должны демонстрировать минимальную нагрузку на сквозное протаскивание крепежа в 200 фунтов (90,9 кг) в сухом состоянии и 150 фунтов (68,2 кг) после семи дней непрерывного смачивания и испытания в мокром состоянии.

[0031] Панель размером 4×8 футов, толщиной 3/4 дюйма (1,22×2,44 м, толщиной 19,1 мм) обычно весит не более 156 фунтов (71 кг) и предпочтительно не более 144 фунтов (65,5 кг).

[0032] Типичные композиции для вариантов реализации панелей согласно настоящему изобретению, которые обеспечивают комбинацию низкой плотности, усиленной прочности на изгиб и гвоздимости/обрабатываемость резанием, содержат неорганическое вяжущее вещество (примеры - гипсоцемент, портландцемент или другие гидравлические цементы), включая распределенные по всей толщине панели выбранные стекловолокна, легкие наполнители или покрытый вспученный перлит и суперпластификатор/качественные пластифицирующие добавки (примеры - полинафталин-сульфонаты, полиакрилаты и т.д.). Полые стеклянные или керамические микросферы могут необязательно применяться с покрытым оболочкой вспученным перлитом, несмотря на то, что применение покрытых частиц вспученного перлита является предпочтительным.

[0033] Панели могут представлять собой однослойные панели или многослойные панели. Типичную панель изготавливают из смеси воды и неорганического вяжущего с выбранными стекловолокнами, легкими керамическими микросферами и суперпластификатором, распределенными в смеси. Другие добавки, такие как добавки - ускорители схватывания и добавки - замедлители схватывания, добавки, регулирующие вязкость, могут необязательно быть добавлены к смеси для соответствия требованиям конкретного способа изготовления.

[0034] Однослойная или многослойная панель может также поставляться в комплекте с листом сетки, например сетки из стекловолокна, если требуется.

[0035] Согласно вариантам реализации, включающим несколько (два или более) слоев, состав слоев может быть одинаковым или различным. Например, многослойная панельная конструкция может быть выполнена по меньшей мере с одним внешним слоем, обладающим улучшенной гвоздимостью и обрабатываемость резанием или способностью к обработке путем надреза и разлома. Это обеспечивается путем применения более высокого соотношения воды к реактивному порошку (определение дано ниже) при установлении связи между внешними слоями и средним слоем панели. Малая толщина оболочки в сочетании с малым содержанием полимера может увеличить гвоздимость, при этом панель не обязательно не пройдет тест на несгораемость. Конечно, высокое содержание полимера приведет к тому, что продукт не пройдет тест на несгораемость.

[0036] Стекловолокна можно применять отдельно или в комбинации с другими типами несгораемых волокон, таких как стальные волокна.

[0037] Как описано выше, существует потребность в легкой, несгораемой стене-диафрагме, системах покрытия пола и кровельных покрытий для замены деревянных или металлических каркасов, обшитых панелями из ОСП, или известных конструкционных цементных панелей.

[0038] Другим преимуществом является то, что более легкие конструкционные панели согласно настоящему изобретению могут также обеспечивать предел огнестойкости в 2 часа в соответствии с ASTM E-119 путем применения, например, КЦП толщиной 3/4 дюйма или КЦП толщиной 1 дюйм на металлическом каркасе с листом гипсокартона типа X со стороны металлического каркаса, противоположной стороне, на которой лежит КЦП, с достижением улучшенной термостойкости по сравнению с известными КЦП.

[0039] Согласно настоящему изобретению достигается комбинация низкой плотности и пластичности, требуемых для эксплуатации панели, и гвоздимости с хорошими характеристиками текучести, устойчивостью к воде и улучшенными термическими свойствами, путем применения покрытых частиц вспученного перлита, равномерно распределенных по всей толщине панели. Таким образом, предложена панель с более низким отношением воды к реакционно-способному порошку (определение дано ниже), которое обеспечивает значительное снижение массы полученной в результате панели и повышенную прочность по сравнению с панелями, изготовленными с применением полых керамических микросфер или смесей керамических микросфер и полимерных сфер. Применение покрытого вспученного перлита также способствует получению панели, которая может легко пройти испытание на несгораемость, фактически устраняя источник несгоревшего углерода или органического вещества в панели от легких наполнителей, подобных керамическим микросферам или полимерным сферам.

[0040] Для применения в строительстве усовершенствованные КЦП должны соответствовать стандартам строительных норм и правил, касающимся сопротивления сдвигу, несущей способности, вызванного водой расширения, устойчивости к воде, стойкости в цикле замерзание/оттаивание, долговечности и устойчивости к горению, измеряемых при помощи признанных испытаний, таких как стандарты ASTM Е72, ASTM E 661, ASTM C 1704 и ASTM C 1185 или аналогичных, которые применяют к листам фанеры. Панели также испытывают в соответствии с ASTM E-136 на несгораемость - фанера не соответствует критериям этого испытания.

[0041] Усовершенствованная панель КЦП должна допускать возможность пиления циркулярными пилами, применяемыми для пиления дерева.

[0042] Усовершенствованная КПЦ должна иметь стабильные размеры при контакте с водой. Она должна расширяться менее чем на 0,1% в продольном или поперечном направлении, по измерениям при помощи ASTM C 1185, а набухание в толщину должно быть менее 3% по измерениям при помощи ASTM D 1037, Метод B.

[0043] Водопоглощение панелей согласно настоящему изобретению не должно превышать 15% по массе при испытании через 28 дней после изготовления в соответствии с ASTM C 1704.

[0044] При испытании в соответствии с методом по ASTM C 1704, образцы панелей согласно настоящему изобретению в мокром состоянии должны сохранять минимум 70% от максимальной несущей способности и максимального изгиба по сравнению с сухим контрольным образцом панели. Приведение образцов в мокрое состояние осуществляют путем погружения образцов в воду температурой 70±5°F (21±3°С) на 48±2 часов и последующего высушивания образцов до тех пор, пока на поверхности образца не будет видно никакой свободной влаги, до непосредственного начала испытания.

[0045] Усовершенствованная КЦП согласно настоящему изобретению должна сохранять минимум 75% от контрольного значения прочности после 50 циклов замерзания - оттаивания, как определили, применяя раздел, применимый к замерзанию - оттаиванию панелей, в соответствии с ASTM C 1185.

[0046] Панели согласно настоящему изобретению должны демонстрировать минимальное сохранение в 75% от максимальной несущей способности и максимального изгиба при испытании по ASTM C 1185, в соответствии с разделом, применимым к долговечности, с началом смачивания через 28 дней после изготовления.

[0047] Усовершенствованная КЦП должна обеспечивать обладающее адгезивностью основание для систем внешней отделки.

[0048] Усовершенствованная КЦП должна быть несгораемой, как определено ASTM E 136, без необходимости учитывать сгораемые компоненты известных в данной области техники наполнителей в виде микросфер.

[0049] Усовершенствованная КЦП согласно настоящему изобретению должна достигать распространения пламени в 0 и максимальной выработки дыма в 5, определенной по методу ASTM E 84.

[0050] В случае практического применения в обшивке пола панели, закрепленной на расстоянии 16, 20 или 24 дюймов (406, 508 или 610 мм) по центру, момент нагрузки КЦП, определенный по методу ASTM C1704, составляет по меньшей мере 1450 фунт-сил-дюйм как в продольном, так и в поперечном направлении в сухом состоянии и составляет по меньшей мере 1015 фунт-сил-дюйм как в продольном, так и в поперечном направлении в мокром состоянии. Указанные значения момента нагрузки соответствуют требованиям, установленным в Критериях приемки АС-318 ICC-ES и в стандарте ASTM C-1705. Приведение панелей в мокрое состояние описано в параграфе [0044]. Жесткость на изгиб сухих образцов должна составлять 223000 фунт-сил-дюйм2 как в продольном, так и в поперечном направлении, как определено по методу ASTM С 1704.

[0051] В случае практического применения в качестве настила крыши панели, закрепленной на расстоянии 16, 20 или 24 дюймов (406, 508 или 610 мм) по центру, момент нагрузки КЦП, определенный по методу ASTM C 1704, составляет по меньшей мере 1007 фунт-сил-дюйм2 как в продольном, так и в поперечном направлении в сухом состоянии и составляет по меньшей мере 705 фунт-сил-дюйм2 как в продольном, так и в поперечном направлении в мокром состоянии. Значения соответствуют минимальным значениям момента нагрузки, установленным в Критериях приемки AC-318 ICC-ES. Приведение панелей в мокрое состояние описано в параграфе [0044]. Жесткость на изгиб сухих образцов должна составлять 129051 фунт-сил-дюйм2 как в продольном, так и в поперечном направлении, как определено по методу ASTM C 1704. На расстоянии 32 дюймов (813 мм) по центру панель должна обеспечивать момент нагрузки в сухом состоянии 1450 фунт-сил-дюйм, момент нагрузки в мокром состоянии 1015 фунт-сил-дюйм и жесткость на изгиб сухих образцов 223000 фунт-сил-дюйм2.

[0052] Для практического применения в качестве настила крыши панели согласно настоящему изобретению следует испытывать на протяжении 25 циклов согласно Разделу 15 ASTM C 1185 минимум через 28 дней после изготовления. По завершении части испытаний теплотой излучения в первом цикле панель должна сохранять минимум 75% от максимального значения несущей способности и максимального значения изгиба, установленных путем испытаний на изгиб, по сравнению с контрольными образцами панелей.

[0053] Панели согласно настоящему изобретению должны также обеспечивать значение устойчивости к развитию плесени 10 при испытании в соответствии с ASTM D 3273 и значение устойчивости к развитию плесени 1 или менее при испытании в соответствии с ASTM G 21.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0054] ФИГ.1 представляет собой вид в перспективе однослойной КЦП согласно настоящему изобретению.

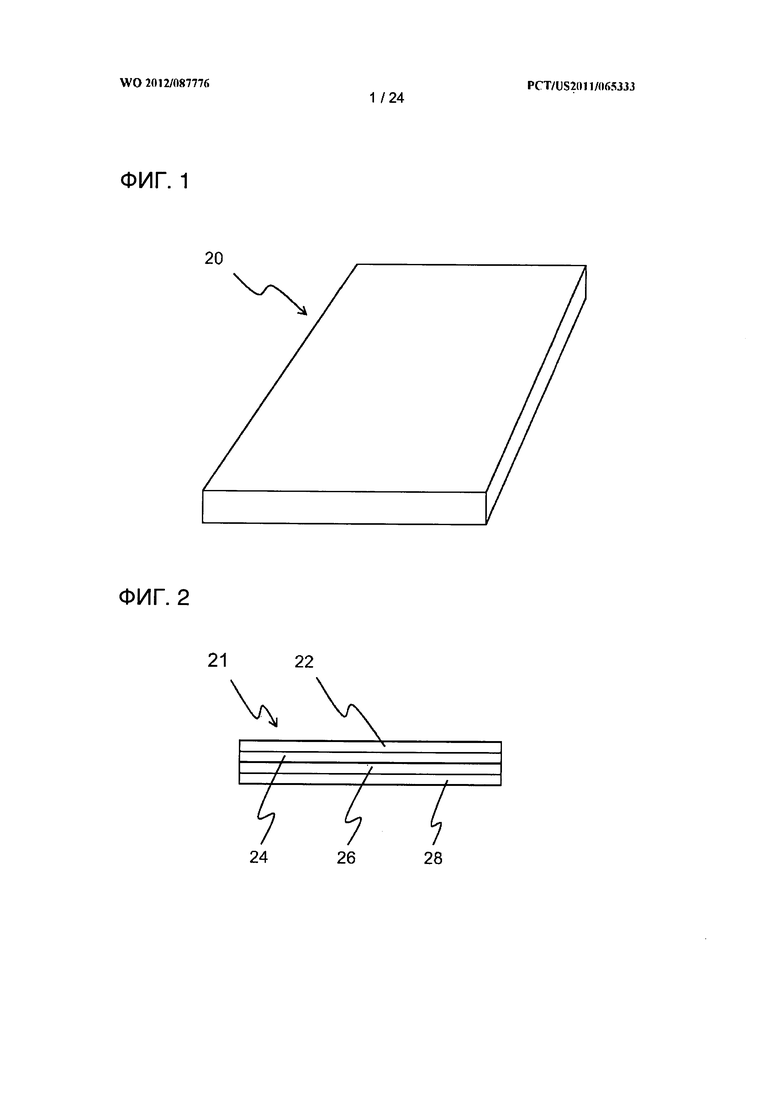

[0055] ФИГ.2 представляет собой фрагмент поперечного разреза системы многослойной КЦП согласно настоящему изобретению.

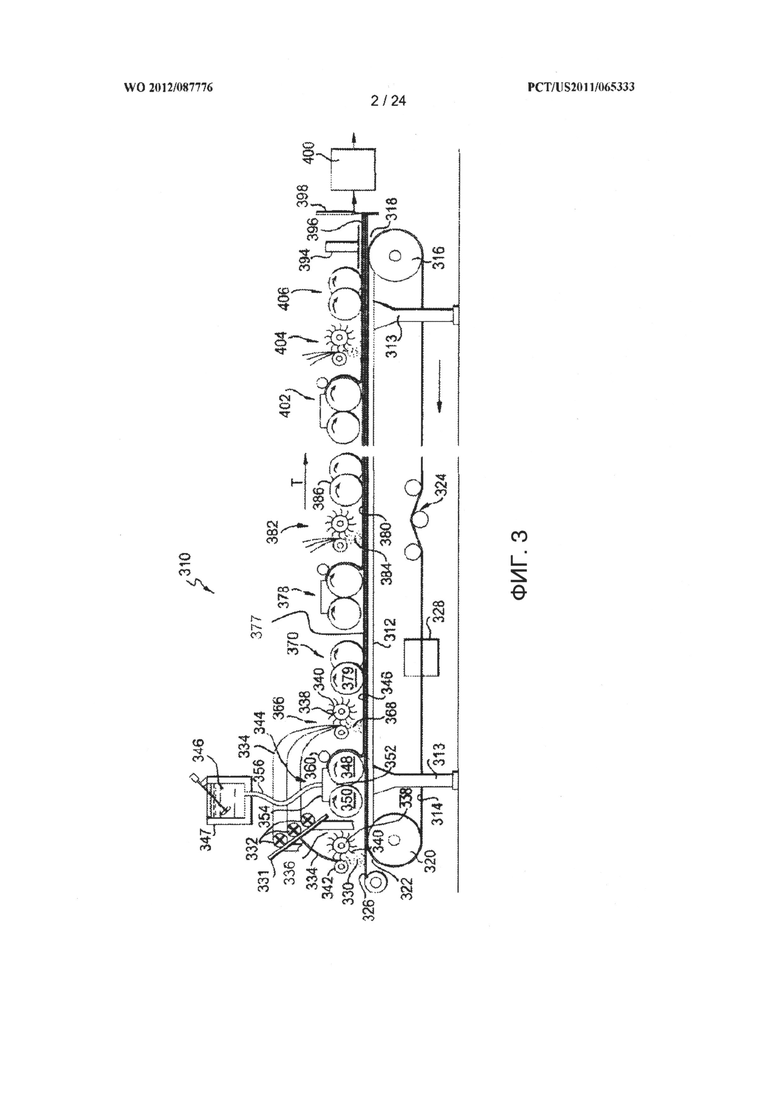

[0056] ФИГ.3 представляет собой схематичное изображение в вертикальном разрезе устройства, подходящего для выполнения процесса изготовления КЦП согласно настоящему изобретению.

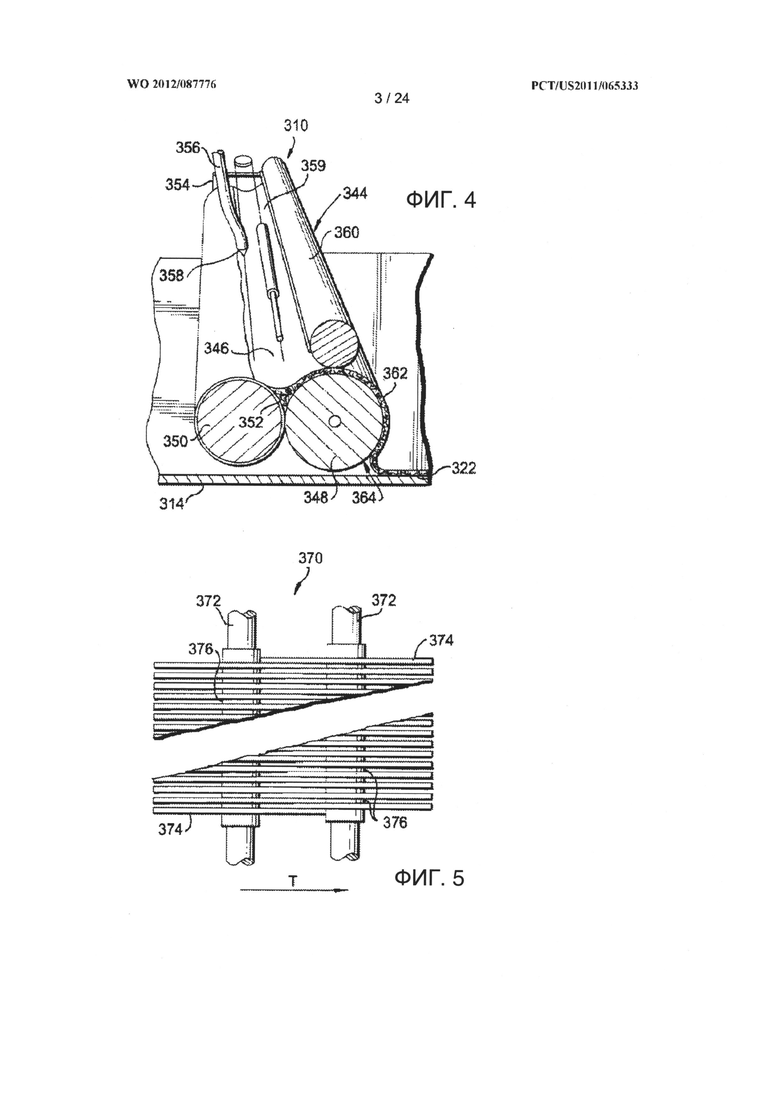

[0057] ФИГ.4 представляет собой вид в перспективе устройства для подачи цементного раствора того типа, который применяют в процессе изготовления КЦП согласно настоящему изобретению.

[0058] ФИГ.5 вид сверху заделывающего устройства, подходящего для применения в процессе изготовления КЦП согласно настоящему изобретению.

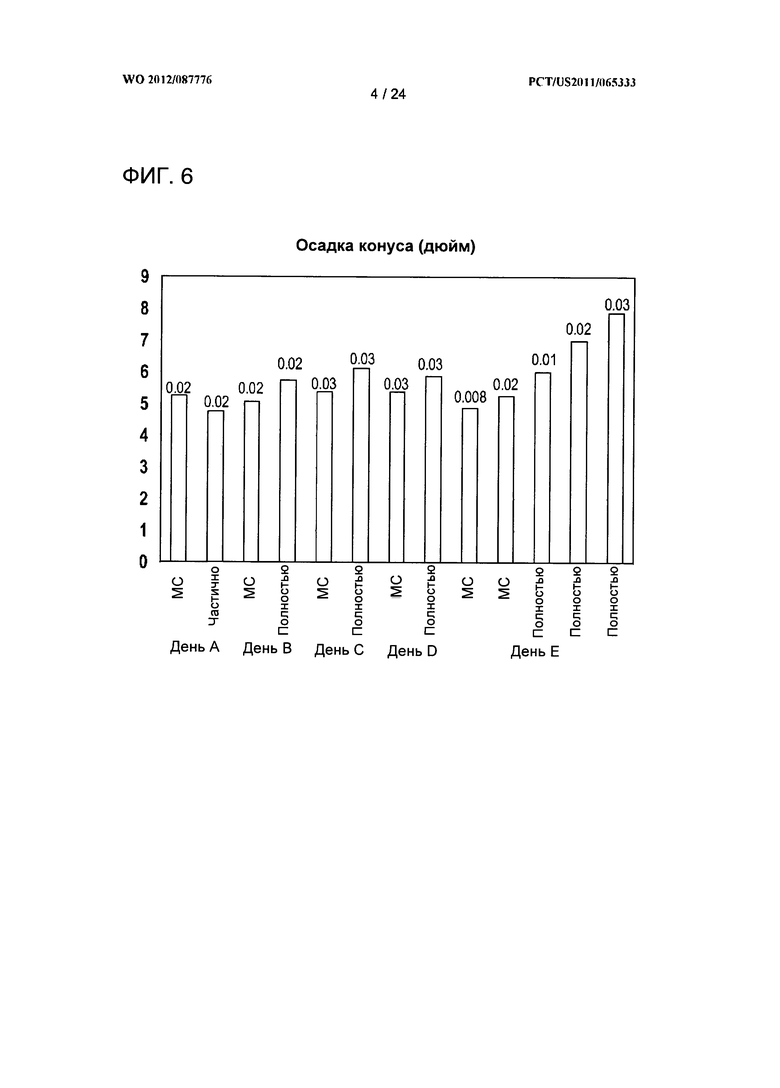

[0059] ФИГ.6 представляет собой столбчатую диаграмму, иллюстрирующую осадку конуса составов, полученных с применением керамических микросфер, по сравнению с частичным и полным замещением микросфер вспученным перлитом согласно настоящему изобретению.

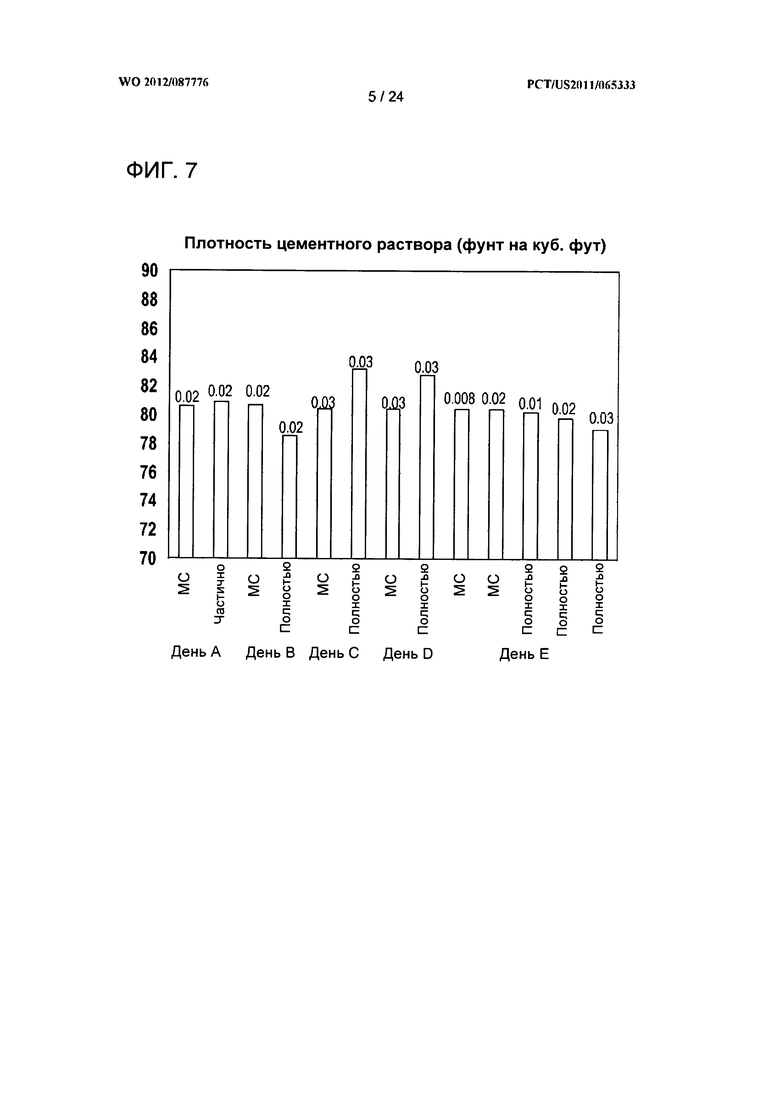

[0060] ФИГ.7 представляет собой столбчатую диаграмму плотности цементного раствора составов, полученных с применением керамических микросфер и частичным или полным замещением микросфер вспученным перлитом согласно настоящему изобретению.

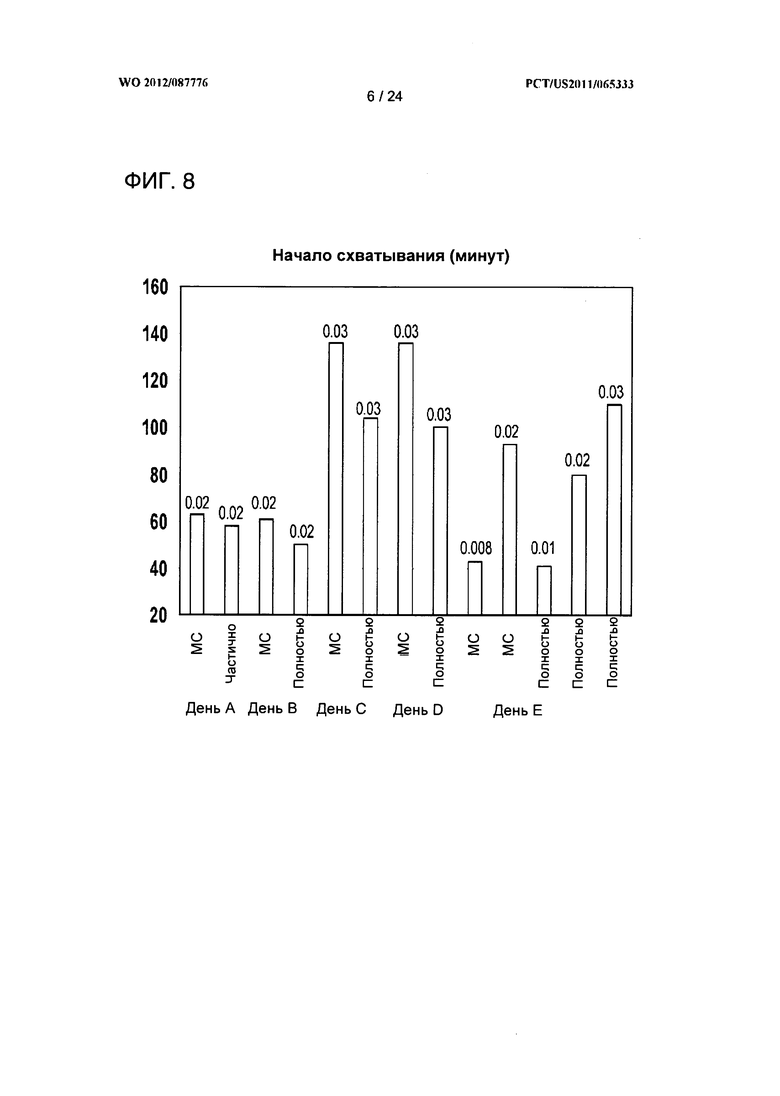

[0061] ФИГ.8 представляет собой столбчатую диаграмму начала схватывания составов, полученных с применением керамических микросфер и частичным или полным замещением микросфер вспученным перлитом согласно настоящему изобретению.

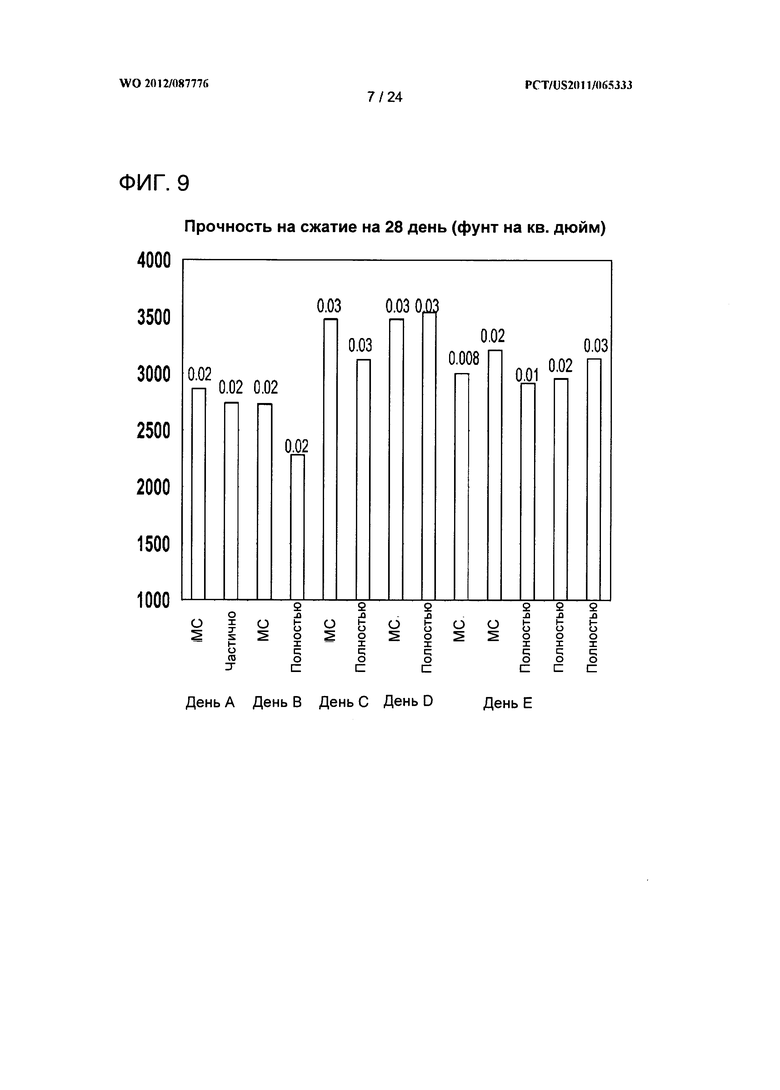

[0062] ФИГ.9 представляет собой столбчатую диаграмму, иллюстрирующую прочность на сжатие на 28 день составов, полученных с применением керамических микросфер, и составов с частичным или полным замещением микросфер вспученным перлитом согласно настоящему изобретению.

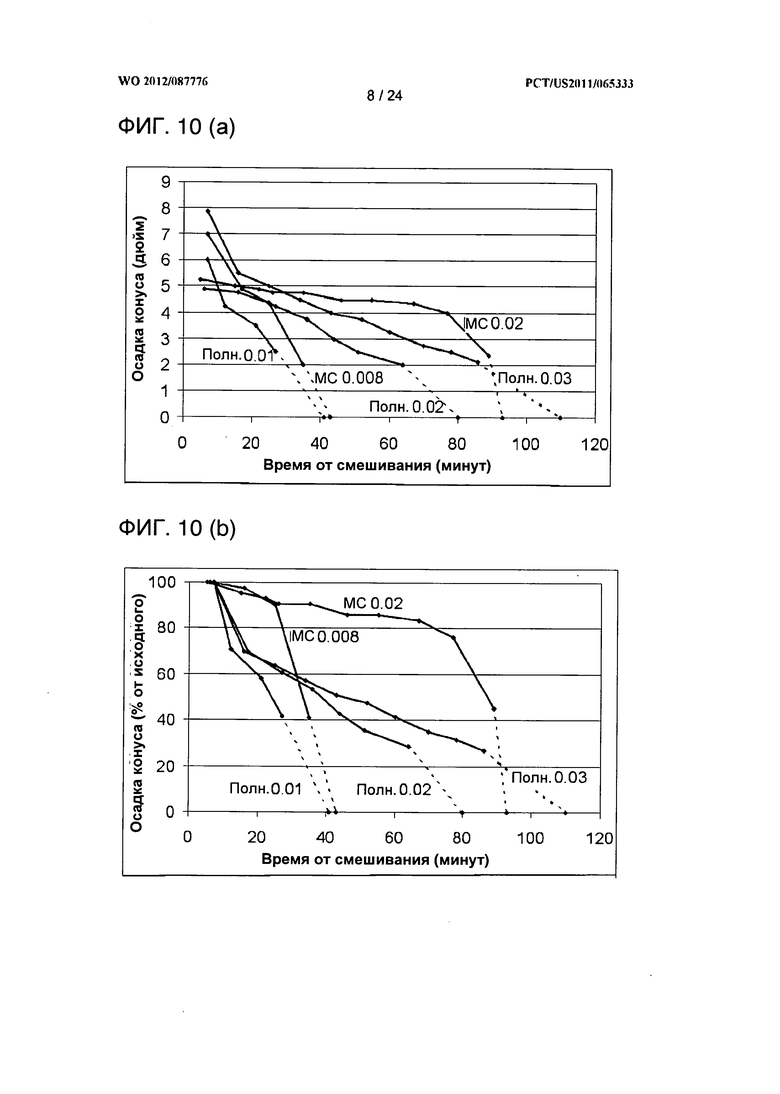

[0063] ФИГ.10 представляет собой набор графиков, представляющих осадку конуса как функцию времени и осадку конуса как процентную долю исходного значения осадки конуса в зависимости от времени для составов, содержащих микросферы и вспученный перлит согласно настоящему изобретению в качестве полного заменителя микросфер при меняющихся дозах винной кислоты.

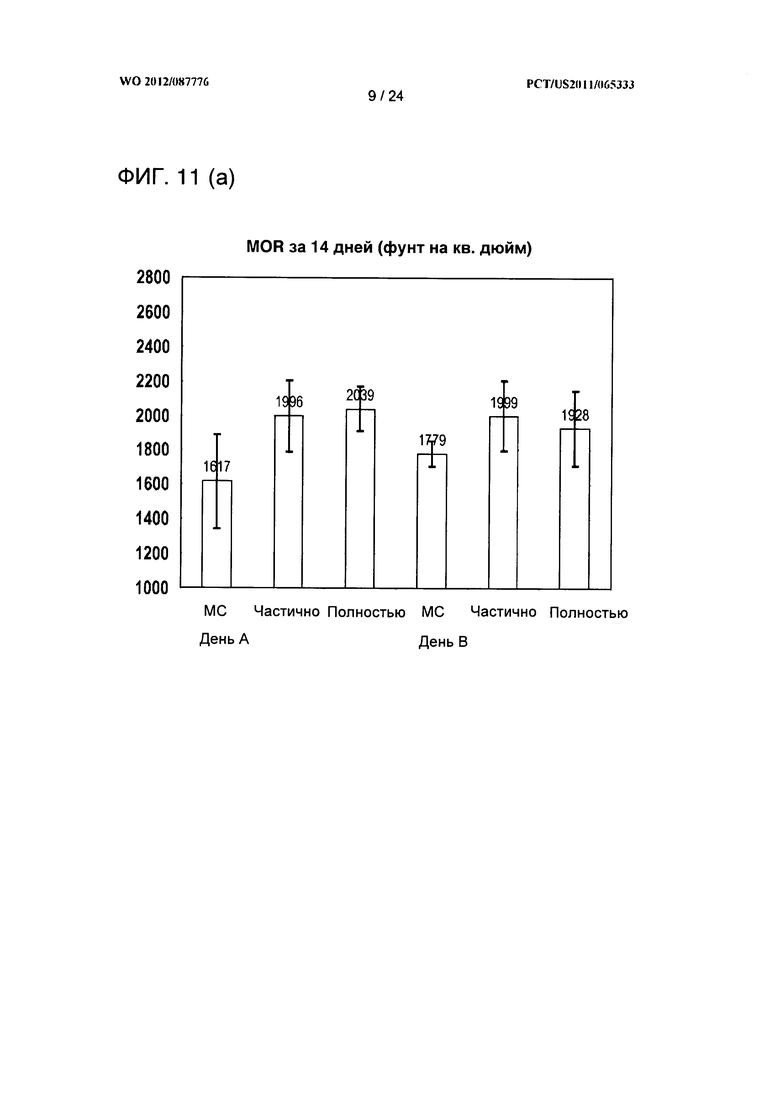

[0064] ФИГ,11 представляет собой набор столбчатых диаграмм характеристик при изгибе через 14 дней после изготовления панелей с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

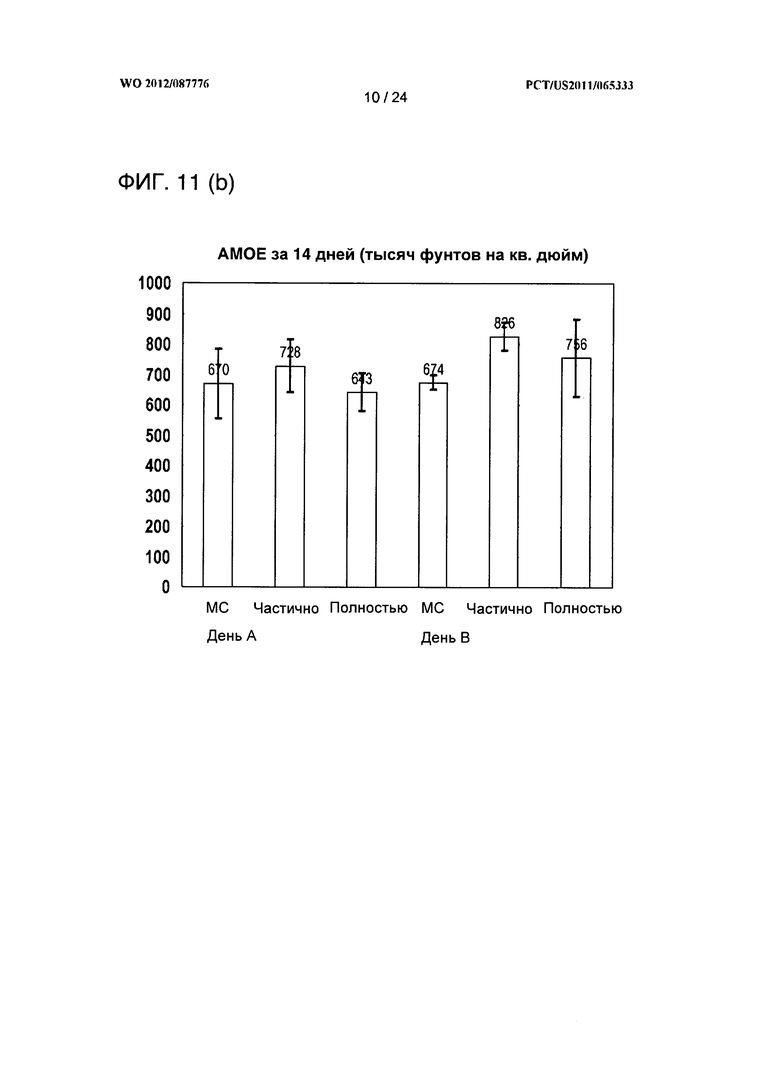

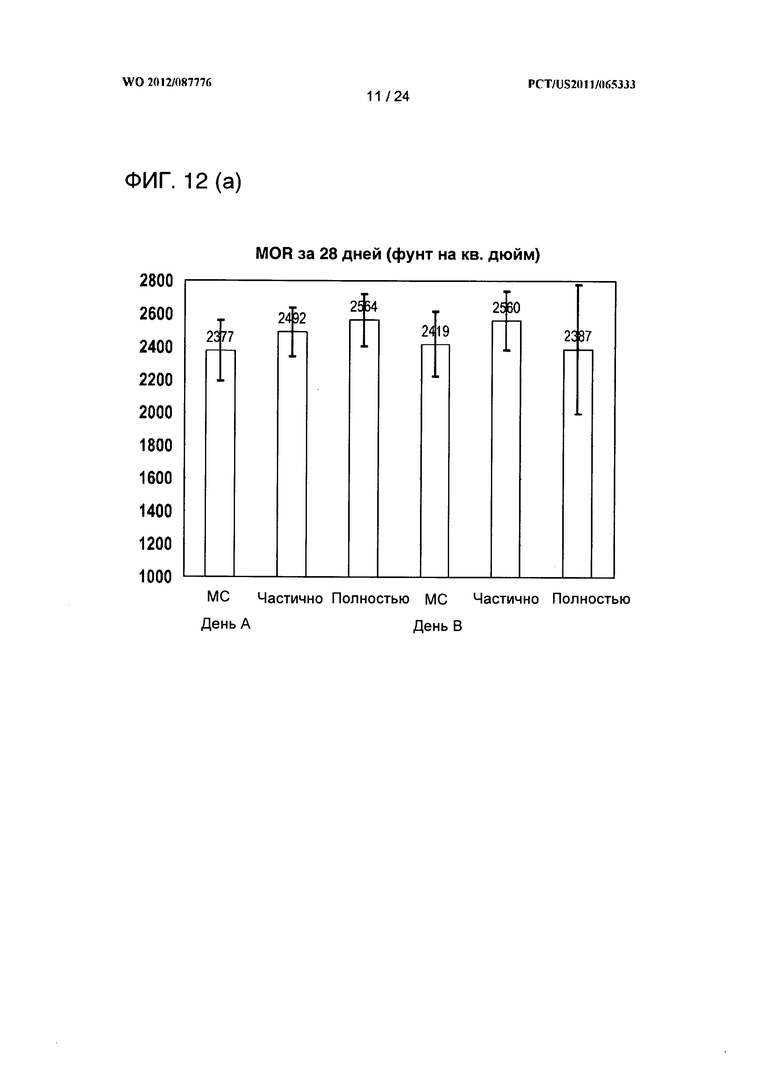

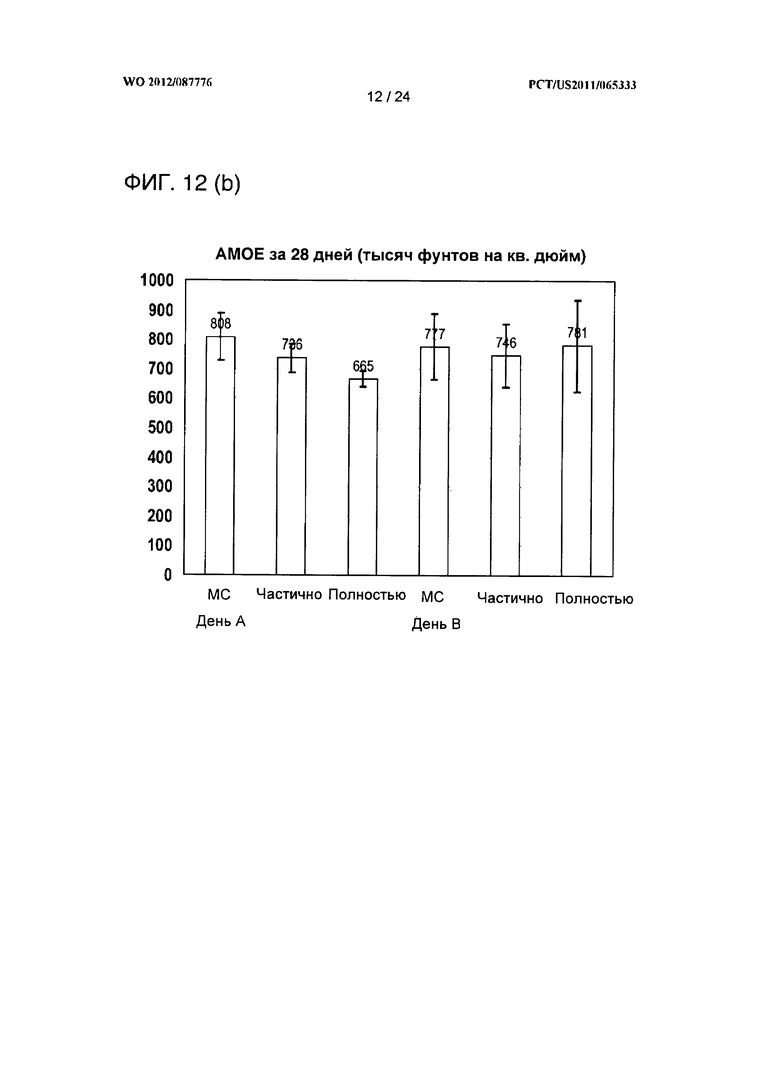

[0065] ФИГ.12 представляет собой набор столбчатых диаграмм для характеристик при изгибе через 28 дней после изготовления панелей с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

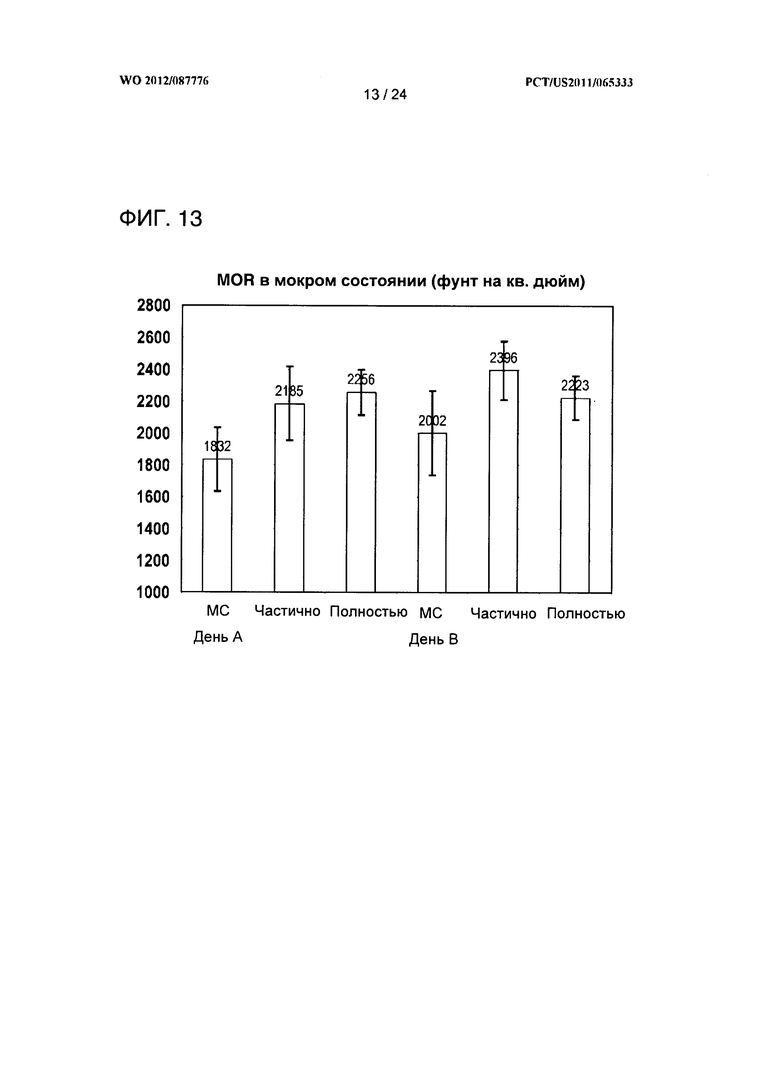

[0066] ФИГ 13 представляет собой столбчатую диаграмму MOR (предел прочности на изгиб) после 48-часового смачивания панелей, изготовленных с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

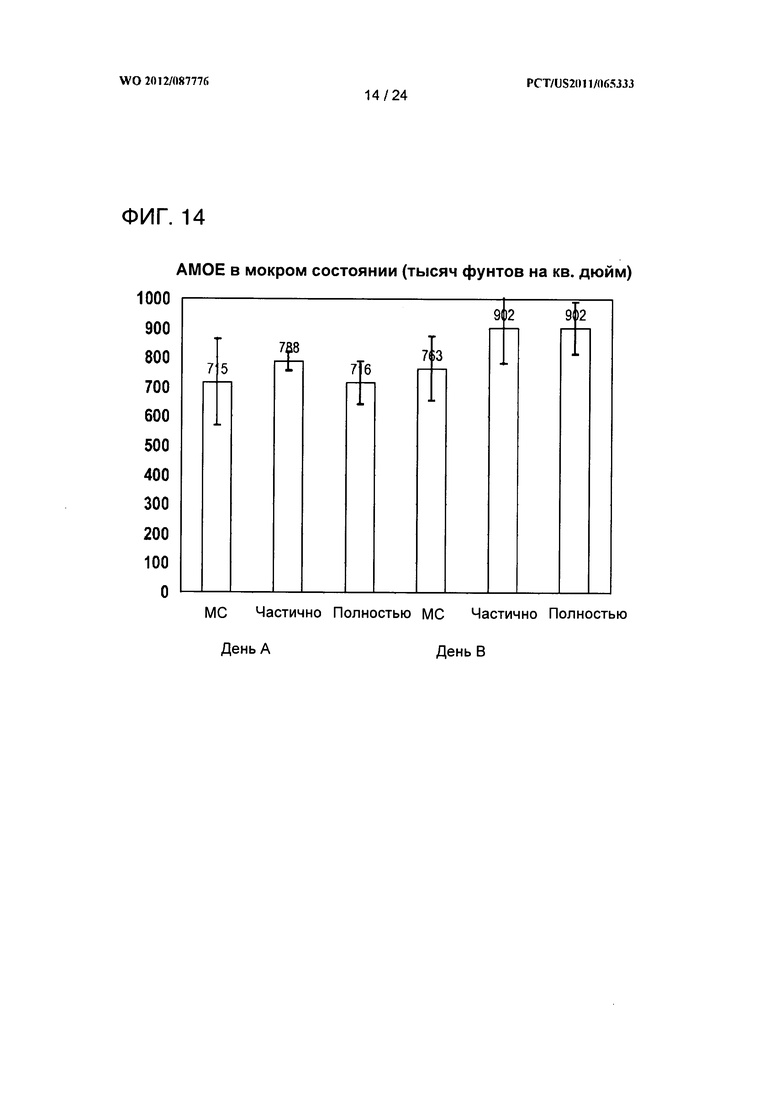

[0067] ФИГ.14 представляет собой столбчатую диаграмму АМОЕ (модуль упругости) после 48-часового смачивания панелей, изготовленных с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

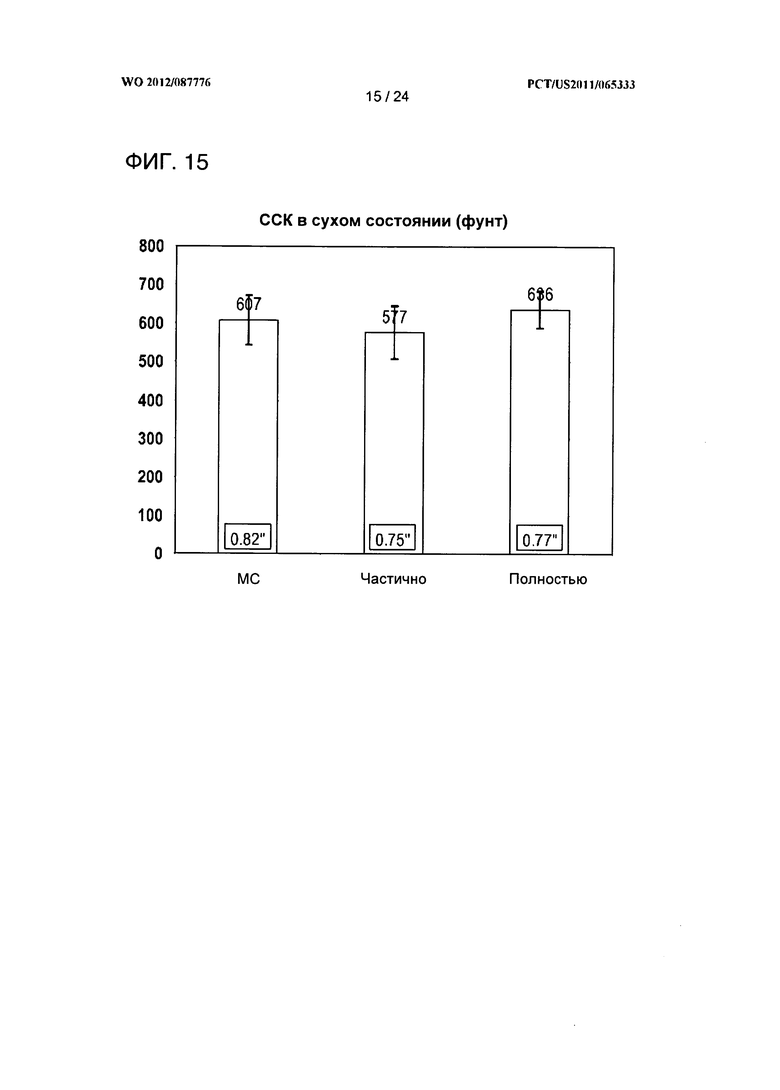

[0068] ФИГ.15 представляет собой столбчатую диаграмму сопротивление сдвигу крепежа в сухом состоянии для образцов из панелей, изготовленных с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

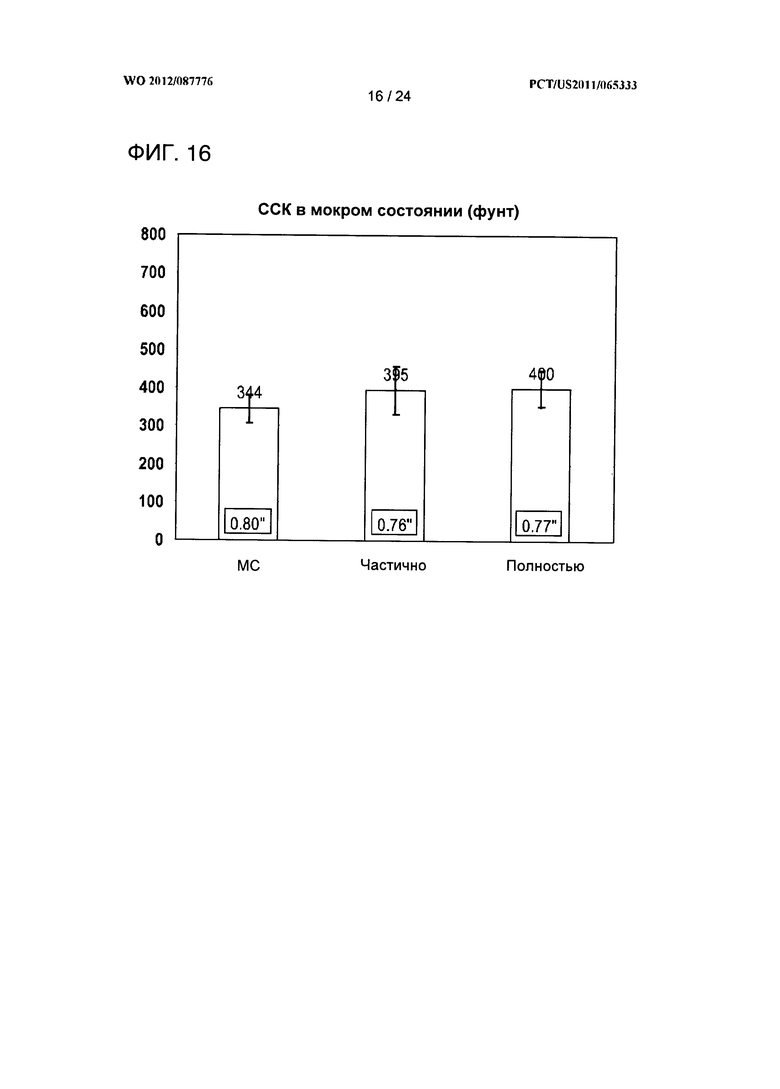

[0069] ФИГ.16 представляет собой столбчатую диаграмму сопротивление сдвигу крепежа в мокром состоянии для образцов из панелей, изготовленных с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

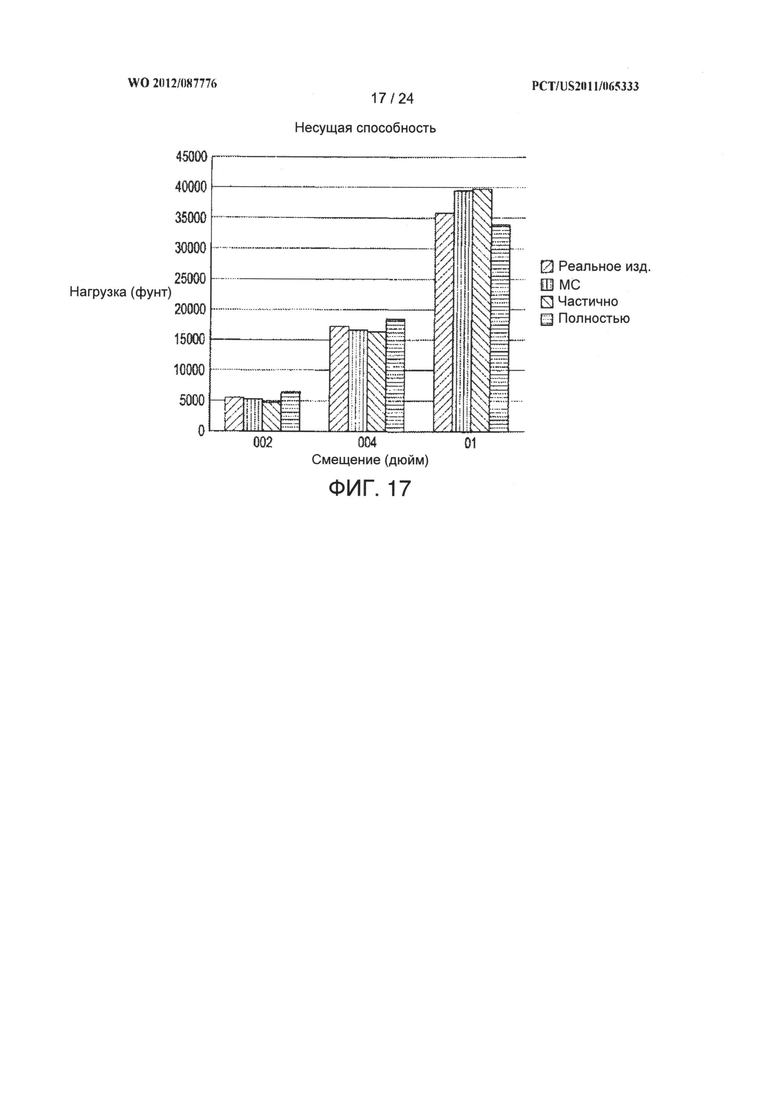

[0070] ФИГ.17 представляет собой столбчатую диаграмму несущей способности образцов из панелей, изготовленных с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

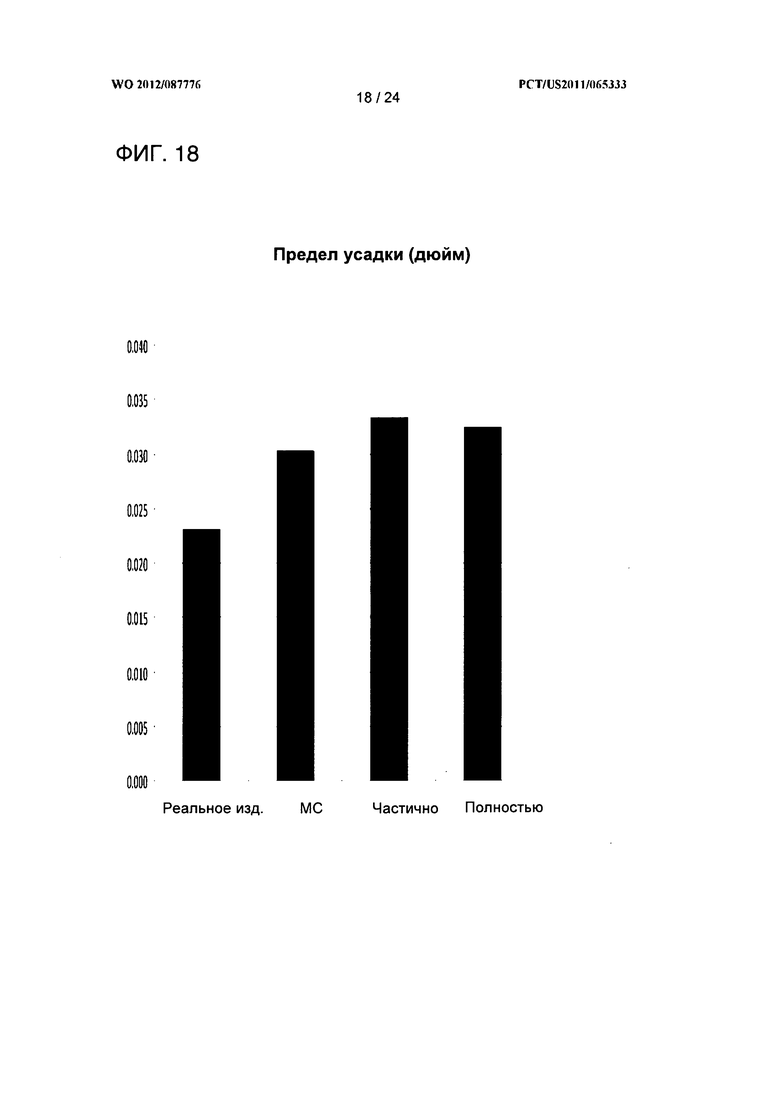

[0071] ФИГ.18 представляет собой столбчатую диаграмму предела усадки осадки для панелей, изготовленных с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

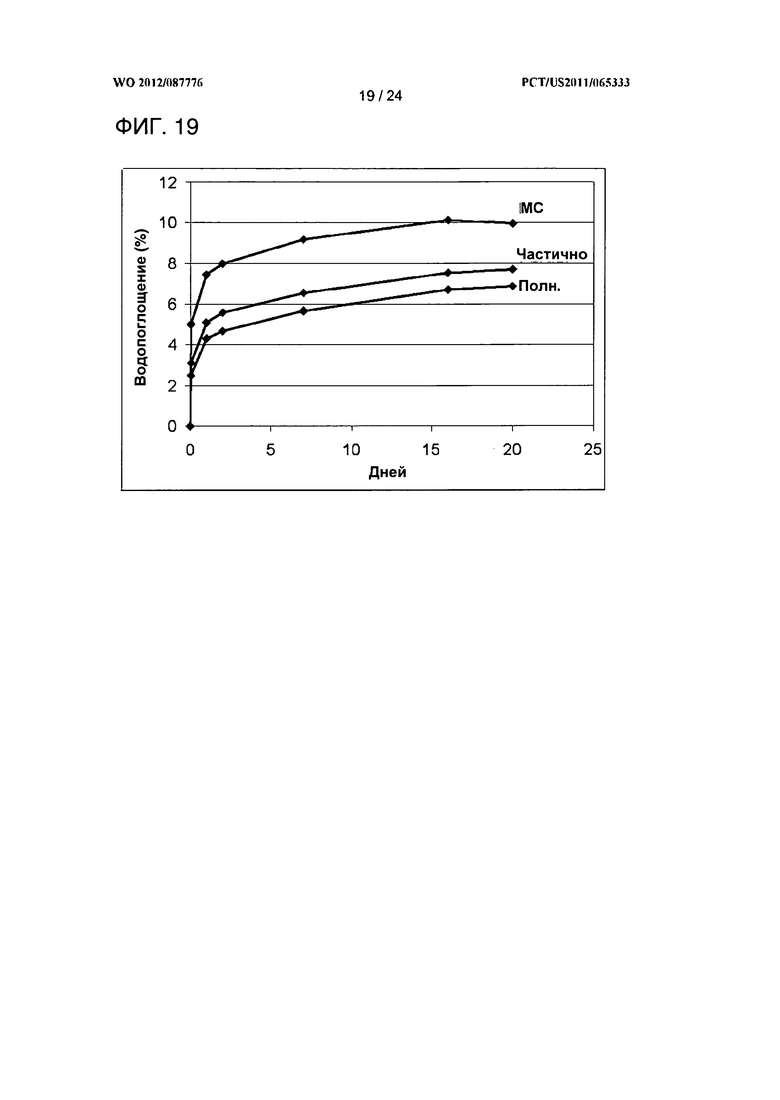

[0072] ФИГ.19 представляет собой столбчатую диаграмму водопоглощения для образцов из панелей, изготовленных с применением керамических микросфер и полным или частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

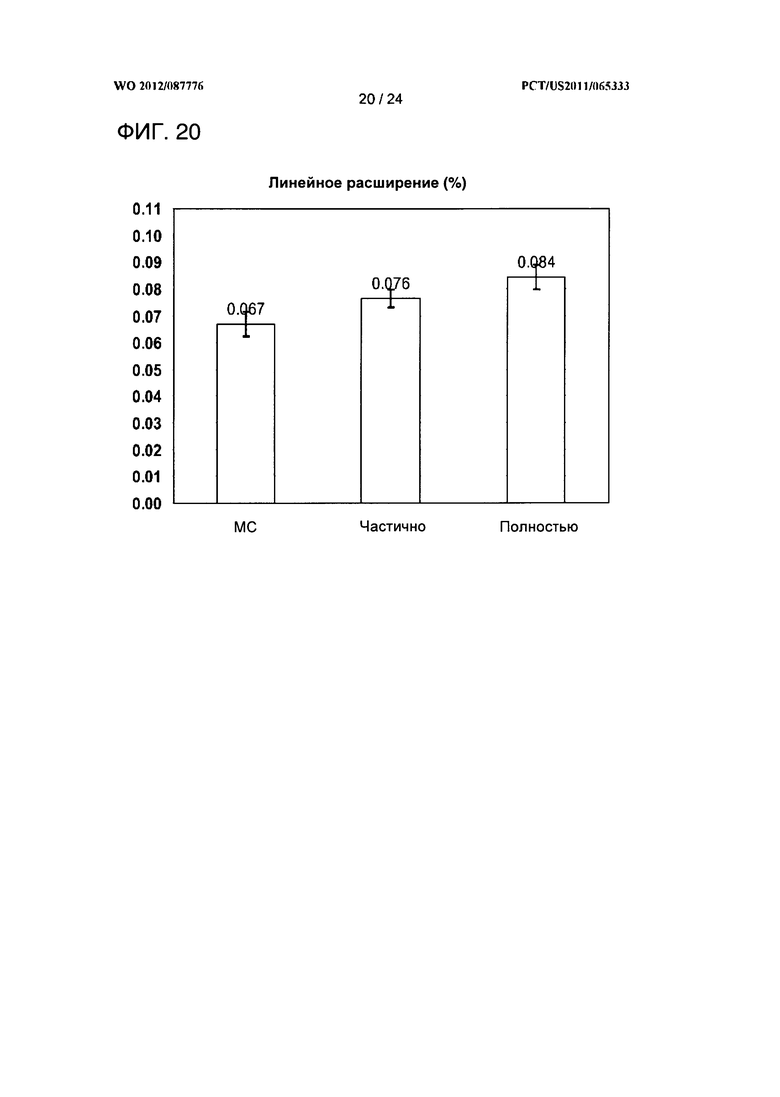

[0073] ФИГ.20 представляет собой столбчатую диаграмму для линейного расширения для образцов из панелей, изготовленных с применением керамических микросфер с частичным и полным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению.

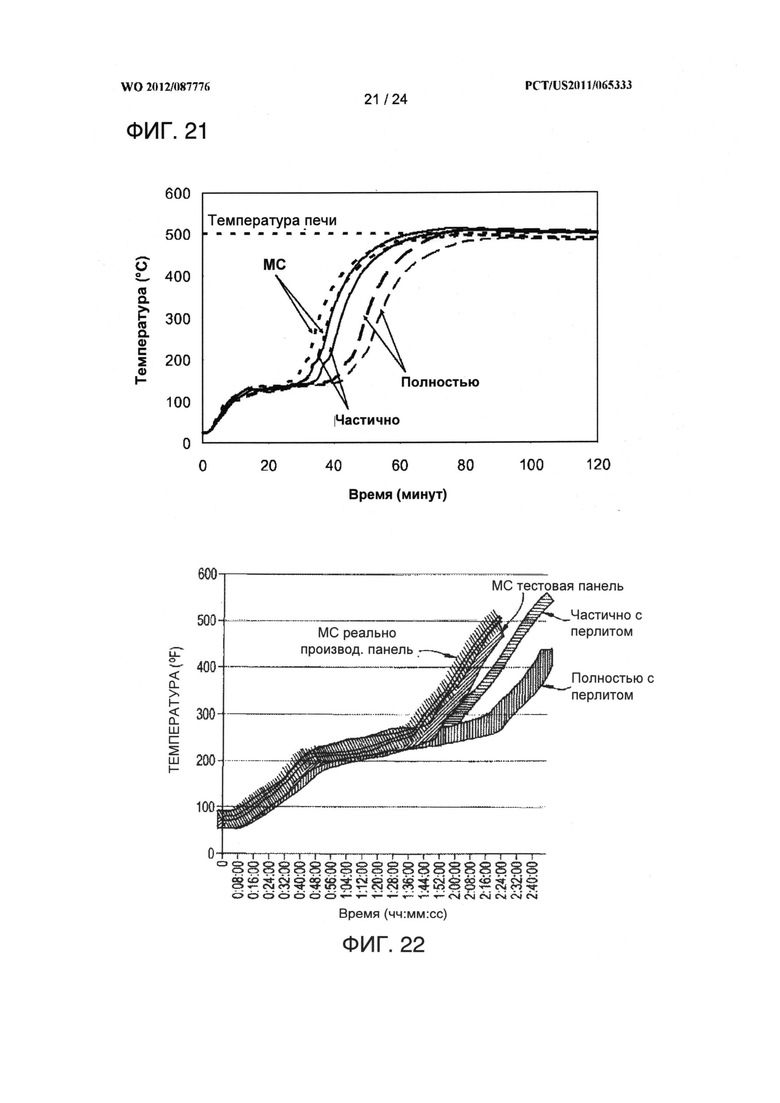

[0074] ФИГ.21 представляет собой график для кривых зависимости температуры от времени для образцов панелей, изготовленных с применением керамических микросфер и полным и частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению, подвергнутым воздействию температуры в 500°C.

[0075] ФИГ.22 представляет собой график для кривых зависимости температуры от времени для панелей, изготовленных с применением керамических микросфер и полным и частичным замещением керамических микросфер вспученным перлитом согласно настоящему изобретению, испытанных на небольших горизонтальных печах.

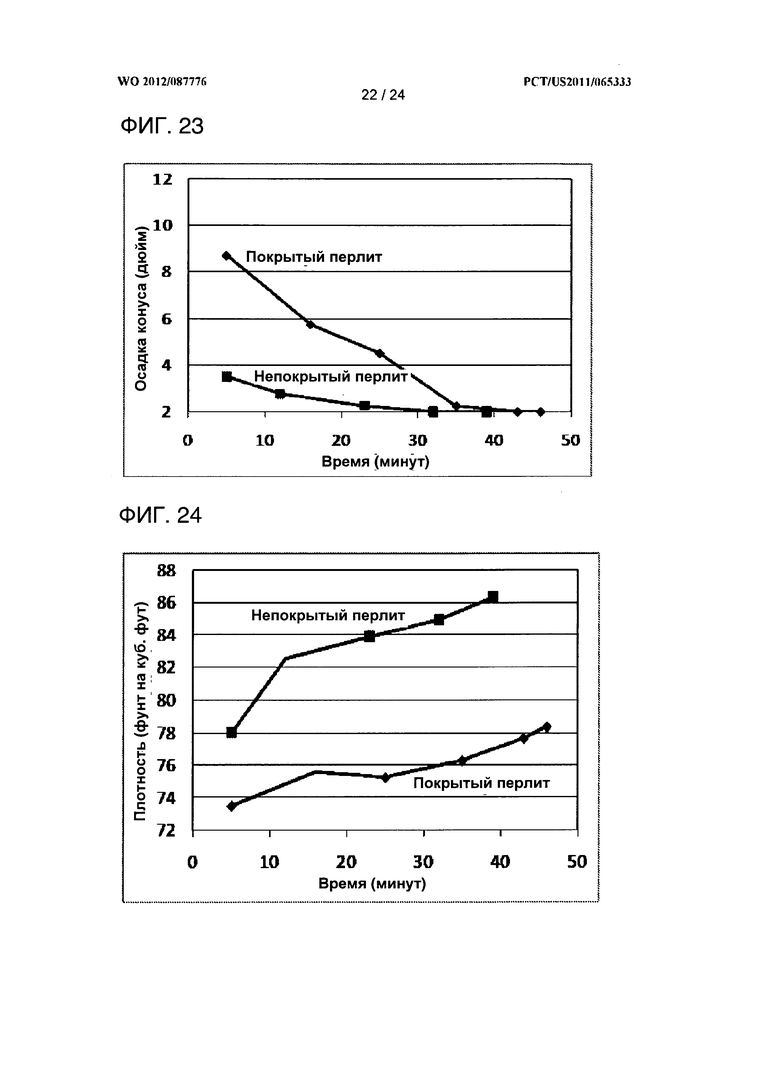

[0076] ФИГ.23 представляет собой график осадки конуса в дюймах как функцию времени для цементных композиций согласно настоящему изобретению, содержащих покрытый перлит, по сравнению с аналогичными композициями, содержащими не покрытый оболочкой перлит.

[0077] ФИГ.24 представляет собой график плотности как функцию времени для цементных композиций согласно настоящему изобретению, содержащих покрытый перлит, по сравнению с аналогичными композициями, содержащими не покрытый оболочкой перлит.

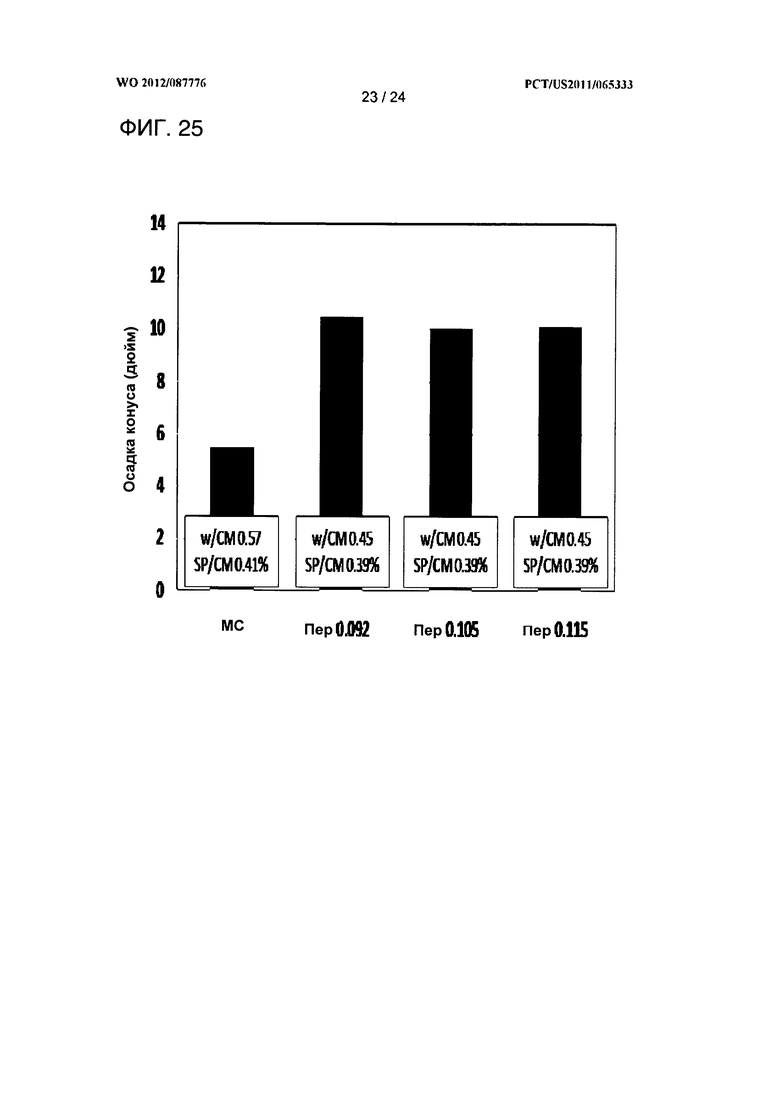

[0078] ФИГ.25 представляет собой столбчатую диаграмму осадки конуса как функцию времени для композиций согласно настоящему изобретению, содержащих керамические микросферы, по сравнению с покрытым перлитом согласно настоящему изобретению, изготовленных с применением сходных доз суперпластификатора.

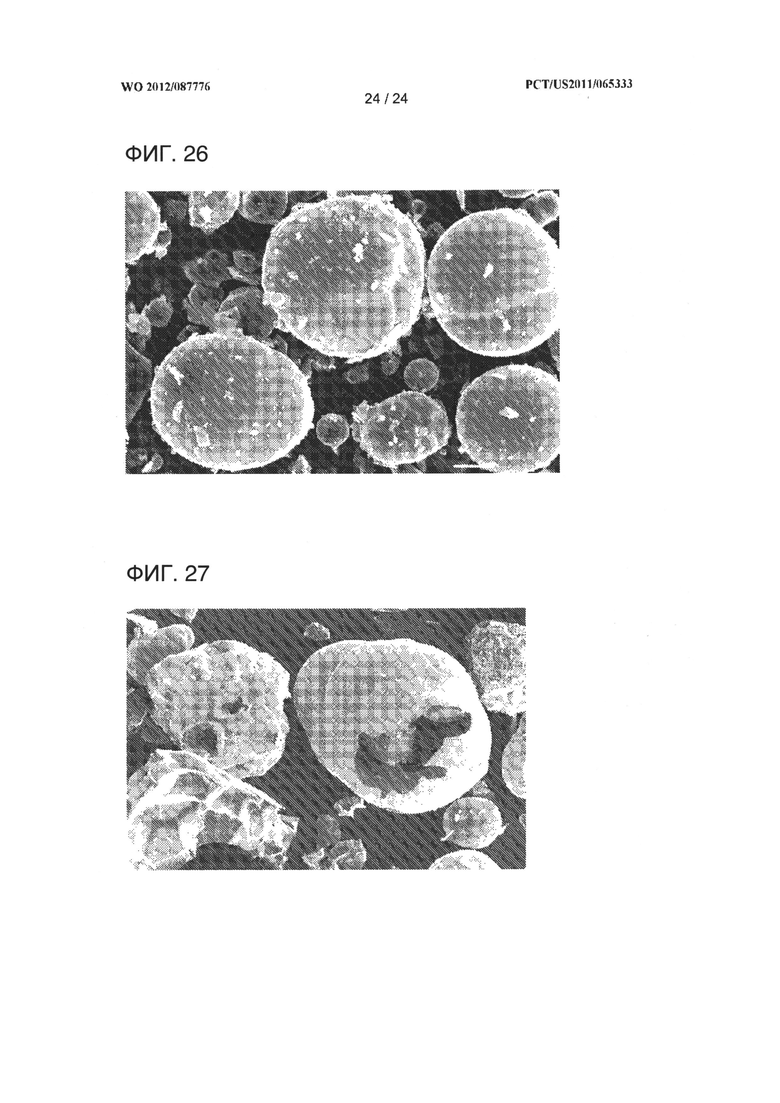

[0079] ФИГ.26 представляет собой фотографию легкого покрытого вспученного перлита, применяемого в панели согласно настоящему изобретению.

[0080] ФИГ.27 представляет собой фотографию измельченных частиц перлита, показывающая ячеистую микроструктуру перлита согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0081] ФИГ.1 представляет собой схематичное изображения вида в перспективе однослойной КЦП 20 согласно настоящему изобретению. Основные исходные материалы, применяемые для получения таких КПЦ, представляют собой неорганическое вяжущее, например, альфа-полугидрат сульфата кальция, гидравлический цемент и пуццолановые материалы, легкий заменитель в виде покрытого вспученного перлита и, необязательно, дополнительные керамические микросферы или стеклянные микросферы, а также суперпластификатор, например, полинафталин-сульфонаты и/или полиакрилаты, воду и необязательные добавки.

[0082] При необходимости панель может состоять из одного слоя, как показано на ФИГ.1. Тем не менее, панель обычно изготавливают способом, при котором наносят множественные слои, которые, в зависимости от того, как наносят и отверждают слои, а также имеют ли слои одинаковый или различный состав, могут или не могут сохранять отчетливую границу между слоями в конечном продукте панели. Многослойная структура панели 21, имеющей слои 22, 24, 26 и 28, показана на ФИГ.2. В многослойной структуре состав слоев может быть одинаковым или различным. Обычная толщина слоя (слоев) варьирует от примерно 1/32 до 1,0 дюйма (примерно от 0,75 до 25,4 мм). В случае, если применяют только один внешний слой, он обычно составляет менее 3/8 от общей толщины панели.

Полугидрат сульфата кальция

[0083] Полугидрат сульфата кальция, который можно применять в панелях согласно настоящему изобретению, получают из гипса, минерала, встречающегося в природе (полугидрат сульфата кальция CaSO4·2H2O). Если не указано иное, «гипс» относится к дигидратной форме сульфата кальция. После добычи сырой гипс подвергают термической обработке с получением способного к отверждению сульфата кальция, который может быть безводным, но чаще представляет собой полугидрат CaSO4·1/2H2O. Для известных случаев конечного применения сульфат кальция, способный к отверждению, реагирует с водой с отверждением, образуя дигидрат (гипс). Полугидрат имеет две общепринятых модификации, называемых альфа-полугидрат и бета-полугидрат. Их выбирают для различных применений на основании их физических свойств и стоимости. Обе формы реагируют с водой с образованием дигидрата сульфата кальция. После гидратации альфа-полугидрат характеризуется образованием кристаллов гипса, стороны которых имеют прямоугольную форму, а бета-полугидрат характеризуется образованием кристаллов гипса игольчатой формы, обычно с большим аспектным отношением. Согласно настоящему изобретению могут применяться любая из или обе формы альфа и бета в зависимости от желаемой механической характеристики. Бета-полугидрат образует менее плотные микроструктуры и предпочтителен для продуктов с низкой плотностью. Альфа-полугидрат образует менее плотные микроструктуры, обладающие более высокой прочностью и плотностью, чем те, которые образует бета-полугидрат. Таким образом, альфа-полугидрат может быть заменен бета-полугидратом для повышения прочности и плотности или их можно комбинировать для регулировки свойств.

[0084] Типичный вариант реализации для неорганического связующего, применяемого для получения панелей согласно настоящему изобретению, включает гидравлический цемент, такой как портландцемент, высокоалюминатный цемент, портландцемент с примесью пуццоланы или их смеси.

[0085] Другой типичный вариант реализации для неорганического связующего применяемого для получения панелей согласно настоящему изобретению, включает смесь, содержащую альфа-полугидрат сульфата кальция, гидравлический цемент, пуццолану и известь. Гидравлический цемент

[0086] ASTM (Американское общество специалистов по испытаниям и материалам) определяет «гидравлический цемент» следующим образом: цемент, который схватывается и затвердевает путем взаимодействия с водой и может делать это под водой. Существует несколько типов гидравлического цемента, которые применяют в строительстве. Примеры гидравлических цементов включают портландцемент, шлаковые цементы, такие как шлакопортландцемент и сульфатно-шлаковые цементы, цемент на основе сульфоалюмината кальция, расширяющиеся цементы, белый цемент и быстросхватывающиеся и быстротвердеющие цементы. Несмотря на то, что полугидрат сульфата кальция схватывается и отверждается путем химического взаимодействия с водой, он не включен в широкое определение гидравлических цементов в контексте настоящего изобретения. Все вышеупомянутые гидравлические цементы можно применять для получения панелей согласно настоящему изобретению.

[0087] Наиболее популярный и распространенный цемент в группе родственных гидравлических цементов известен как портландцемент. В стандарте ASTM C 150 «портландцемент» определен как гидравлический цемент, получаемый путем тонкого измельчения клинкера, состоящий преимущественно из гидравлических силикатов кальция, обычно содержащий одну или более форм сульфата кальция в качестве неотъемлемого компонента. Для производства портландцемента однородную смесь извести, аргиллитовой породы и глины раскаляют в печи для получения клинкера, который затем подвергают дальнейшей обработке. В результате получают следующие четыре основных фазы портландцемента: трехкальциевый силикат (CaO·SiO2,, также называемый C3S), двухкальциевый силикат (2CaO·SiO2, называемый C2S), трехкальциевый алюминат (3CaO·Al2O3 или C3A) и четырехкальциевый алюмоферрит (4CaO·Al2O3·Fe2O3 или C4AF). Другие соединения, присутствующие в портландцементе в небольших количествах, включают сульфат кальция и другие двойные соли щелочных сульфатов, оксид кальция и оксид магния. Из различных общеизвестных классов портландцемента, портландцемент типа III (по классификации ASTM) является предпочтительным для изготовления панелей согласно настоящему изобретению, поскольку из-за тонкости помола он, как было обнаружено, обеспечивает большую прочность. Другие общеизвестные классы гидравлических цементов включают шлаковые цементы, такие как шлакопортландцемент и сульфатно-шлаковые цементы, цемент на основе сульфоалюмината кальция, расширяющиеся цементы, белый цемент и быстросхватывающиеся и быстротвердеющие цементы, такие как цемент с нормированным сроком схватывания и цемент VHE, и другие типы портландцемента также могут быть успешно использованы для изготовления панелей согласно настоящему изобретению. Шлаковые цементы и цемент на основе сульфоалюмината кальция обладают низкой щелочностью и также являются подходящими для изготовления панелей согласно настоящему изобретению.

[0088] Следует понимать, что в настоящем контексте термин "гидравлический цемент" не включает гипс, прочность которого не нарастает под водой, несмотря на то, что обычно портландцемент содержит какой-либо гипс.

[0089] При изготовлении цементных панелей портландцемент обычно находится в виде очень тонких частиц, таких, что удельная поверхность частицы составляет более 4000 см2/грамм и обычно от 5000 до 6000 см2/грамм, согласно измерениям по методу удельной поверхности по Блейну (ASTM C 204). Из различных общеизвестных классов портландцемента обычно наиболее предпочтителен в цементном реакционно-способном порошке цементных композиций портландцемент типа III из-за его относительно более быстрой реактивности и интенсивного раннего нарастания прочности.

[0090] Согласно настоящему изобретению необходимость применения портландцемента типа III сведена к минимуму и относительно быстрое раннее нарастание прочности может быть обеспечено с применением других цементов вместо портландцемента типа III. Другие признанные типы цементов, которые могут применяться для замены или дополнения портландцемента типа III в композиции согласно настоящему изобретению, включают портландцемент типа I или другие гидравлические цементы, включая белый цемент, шлаковые цементы, такие как шлакопортландцемент, цементы, смешанные с пуццоланой, расширяющиеся цементы, сульфоалюминатные цементы и тампонажные цементы.

Волокна

[0091] Стекловолокна традиционно применяют как изоляционный материал, но их также применяют в качестве армирующих материалов с различными матрицами. Сами волокна обеспечивают прочность на растяжение материалам, которые в противном случае могут быть подвержены хрупкому разрушению. Волокна могут рваться под нагрузкой, но обычный характер разрушения композитов, содержащих стекловолокна, вызван изнашиванием и разрушением связи между волокнами и материалом непрерывной фазы. Таким образом, такие связи важны, если от армирующих волокон требуется сохранять вязкость и увеличивать прочность композита с течением времени. Обычно применяют щелочестойкие стекловолокна (ЩС стекловолокна), например Nippon Electric Glass (NEG) 350Y. Такие волокна, как обнаружено, обеспечивают превосходную прочность адгезии с матрицей и, таким образом, являются предпочтительными для панелей согласно настоящему изобретению.

[0092] Стекловолокна обычно представляют собой моноволокна с диаметром от примерно 5 до 25 микронов (микрометров), чаще с диаметром от примерно 10 до 15 микронов (микрометров). Волокна обычно соединены в пряди по 100 волокон, которые могут быть связаны в пучки, содержащие примерно 50 прядей. Пряди или пучки в общем случае режут на подходящие нити и пучки нитей, например, от примерно 0,25 до 3 дюймов (от 6,3 до 76 мм) диной, обычно от 0,25 до 2 дюймов (от 6,3 до 50 мм) или от 1 до 2 дюймов (от 25 до 50 мм) длиной. Волокна характеризуются хаотичной направленностью, обеспечивая изотропное механическое поведение в плоскости панели.

[0093] Также возможно включать другие несгораемые волокна в панели согласно настоящему изобретению, например, стальные волокна также потенциально могут быть добавлены.

[0094] Для обеспечения несгораемости какой-либо вариант реализации может характеризоваться отсутствием полимерных волокон.

Пуццолановые материалы

[0095] Как упоминалось выше, большинство портландцементов и других гидравлических цементов образуют известь во время гидратации (отверждения). Желательно обеспечить вступление извести в реакцию для того, чтобы уменьшить атаку на стекловолокна. Также известно, что, если присутствует полугидрат сульфата кальция, он реагирует с трехкальциевым алюминатом в цементе с образованием эттрингита, что может привести к нежелательному возникновению трещин в отвержденном продукте. Это явление в данной области техники часто называют «сульфатной коррозией». Такие реакции можно предупредить путем добавления «пуццолановых» материалов, которые определены в стандарте ASTM C618-97 как "…кремнистые или кремнистые и алюминатные материалы, которые сами по себе обладают малой или не обладают никакой цементирующей ценностью, но в тонкоизмельченном виде и в присутствии влаги вступают в химическую реакцию с гидроксидом кальция при нормальных температурах с образованием соединений, обладающих цементирующими свойствами." Одним из часто применяемых пуццолановых материалов является кремнеземная пыль, тонкоизмельченный аморфный кремнезем, который является продуктом производства металлического кремния и сплава кремния с железом. Обычно она характеризуется высоким содержанием кремнезема и низким содержанием окиси алюминия. О различных натуральных и искусственных материалах говорят как об имеющих пуццолановые свойства, включая пемзу, перлит, диатомовую землю, туф, трасс, метакаолин, микрокремнезем, измельченный гранулированный доменный шлак и золу-унос. Кремнеземная пыль является пуццоланой, особенно удобной для применения в панелях согласно настоящему изобретению, но могут применяться другие пуццолановые материалы. По сравнению с кремнеземной пылью, метакаолин, измельченный гранулированный доменный шлак и измельченная зола-унос характеризуются намного меньшим содержанием кремнезема и большими количествами окиси алюминия, но могут быть эффективными пуццолановыми материалами. При применении кремнеземной пыли она составляет от примерно 5 до 30 масс.%, предпочтительно от 10 до 15 масс.% реакционно-способных порошков (т.е., гидравлического цемента, альфа-полугидрата сульфата кальция, кремнеземной пыли-уноса и извести). При замене другими пуццоланами применяемые количества будут выбраны так, чтобы обеспечить химические свойства, схожие со свойствами кремнеземной пыли.

[0096] Смесь цементных реакционно-способных порошков цементной композиции может содержать большие количества минеральных добавок, таких как пуццолановые материалы и/или непуццолановые наполнители, например, карбонат кальция, слюду, тальк и т.д.

[0097] В стандарте ASTM C618-97 пуццолановые материалы определены как «кремнистые или кремнистые и алюминатные материалы, которые сами по себе обладают малой или не обладают никакой цементирующей ценностью, но в тонкоизмельченном виде и в присутствии влаги вступают в химическую реакцию с гидроксидом кальция при нормальных температурах с образованием соединений, обладающих цементирующими свойствами». О различных натуральных и искусственных материалах говорят как об имеющих пуццолановые свойства. Некоторые примеры пуццолановых материалов включают пемзу, диатомовую землю, кремнеземную пыль, туф, трасс, рисовую шелуху, метакаолин, измельченный гранулированный доменный шлак и золу-унос. Все эти пуццолановые материалы могут применяться либо по отдельности, либо в составе цементного реакционно-способного порошка согласно настоящему изобретению.

[0098] Пемза, применяемая в качестве пуццолановой минеральной добавки, находится в негидратированной форме и подпадает под определение в стандарте ASTM C618-97 пуццолановых материалов как «кремнистых или кремнистых и алюминатных материалов, которые сами по себе обладают малой или не обладают никакой цементирующей ценностью, но в тонкоизмельченном виде и в присутствии влаги вступают в химическую реакцию с гидроксидом кальция при нормальных температурах с образованием соединений, обладающих цементирующими свойствами»

[0099] 3ола-унос является предпочтительной пуццоланой в смеси цементного реакционно-способного порошка согласно настоящему изобретению. Зола-унос, характеризующаяся высоким содержанием оксида кальция и алюмината кальция (такая как зола-унос класса C по стандарту ASTM C618), предпочтительна, как поясняется ниже. Также могут быть включены другие минеральные добавки, такие как карбонат кальция, глины и дробленая слюда.

[00100] 3ола-унос представляет собой тонкоизмельченный побочный продукт, образованный во время сжигания угля. Котлы энергетических установок электростанция, сжигающие измельченный уголь, производят наиболее коммерчески доступную золу-унос. Эта зола-унос состоит, главным образом, из стекловидных сферических частиц, а также осадков гематита и магнетита, сажи и некоторых кристаллических фаз, образовавшихся во время охлаждения. Структура, состав и свойства частиц золы-уноса зависят от структуры и состава угля и процессов сжигания, посредством которых образуется зола. По стандарту ASTM С618 признают два основных класса золы для применения в производстве бетона - класс C и класс F. Зола этих двух классов происходит от различных типов угля, которые являются результатом различий в процессах образовании угля, происходивших в соответствующие геологические периода. Золу класса F обычно получают при сгорании антрацита или битуминозного угля, а золу класса C обычно получают из лигнита или полубитуминозного угля.

[00101] По стандарту ASTM C618 различают золу-унос класса F и класса С главным образом в соответствии с их пуццолановыми свойствами. Соответственно, по стандарту основное различие в технических характеристиках золы-уноса класса F и золы-уноса класса C состоит в том, что минимальное содержание SiO2+Al2O3+Fe2O3 для золы-уноса класса F составляет 70%, а для золы-уноса класса С составляет 50%. Таким образом, зола-унос класса F является в большей мере пуццолановой, чем зола-унос класса C. Хотя это явно не сказано в стандарте ASTM C618, зола-унос класса С обычно характеризуется высоким содержанием оксида кальция. Наличие высокого содержания оксида кальция наделяет золу-унос класса C цементирующими свойствами, приводящими к образованию гидратов силиката кальция и алюмината кальция при смешивании с водой. Как будет видно из нижеприведенных примеров, зола-унос класса C, как было обнаружено, обеспечивает лучшие результаты, в особенности в предпочтительных составах, в которых цемент с высоким содержанием окиси алюминия и гипс не применяются.

Покрытый оболочкой химическим способом вспученный перлит

[00102]Легкие панели, применяемые в системах согласно настоящему изобретению, обычно обладают плотностью от 50 до 100 фунтов на кубический фут, предпочтительно от 65 до 85 фунтов на кубический фут, более предпочтительно от 70 до 80 фунтов на кубический фут. Для сравнения, обычные панели на основе портландцемента без древесного волокна имеют плотность в диапазоне от 95 до 110 фунтов на кубический фут, в то время как плотность панелей на основе портландцемента с древесными волокнами будет примерно такой же, как у КЦП (от примерно 65 до 85 фунтов на кубический фут).

[00103] Для обеспечения достижения этих низких плотностей в панели включены легкие покрытые оболочкой частицы наполнителя в виде вспученного перлита. Содержание наполнителя в виде вспученного перлита составляет примерно 2-10 масс.%, примерно 7,5-40 об.% в цементной композиции цементного раствора (в пересчете на сырую массу). Частицы наполнителя в виде вспученного перлита имеют медианный диаметр частиц обычно 20-500 микронов или от 20 до 250 микронов, предпочтительно 20-150 микронов, более предпочтительно 20-90 микронов и наиболее предпочтительно 20-60 микронов. Также наполнитель в виде частиц вспученного перлита имеет эффективную плотность частиц (удельный вес) предпочтительно менее 0,50 г/см3, более предпочтительно менее чем 0,40 г/см3 и наиболее предпочтительно 0,30 г/см3.

[00104] Частицы вспученного перлита выполняют важную функцию в составе панелей согласно настоящему изобретению, которое в противном случае было бы тяжелее, чем желательно для строительных панелей.

[00105] Частицы вспученного перлита покрыты гидрофобной оболочкой. Обычно на частицы вспученного перлита наносят химическим способом оболочки из силана, силоксана или силикона.

[00106] Снимок покрытых оболочкой частиц перлита согласно настоящему изобретению, полученный с помощью электронного микроскопа, показан на Фиг.26. Частицы перлита согласно настоящему изобретению не полностью полые, а имеют ячеистую внутреннюю микроструктуру, как показано на снимке, полученном с помощью электронного микроскопа, на Фиг.27. Ячеистую микроструктуру фактически создают тонкие стенки, которые хаотично расположены в полом пространстве частицы перлита. Многочисленные стенки, находящиеся в частице перлита, пересекаются друг с другом произвольно и таким образом делят общий объем частицы на небольшие секции. Указанная ячеистая микроструктура обеспечивает несколько преимуществ частицы перлита и цементной композиции согласно настоящему изобретению. Важные преимущества, обеспечиваемые ячеистой микроструктурой, включают:

1. Пониженное водопоглощение частицы: Поскольку частица внутри разделена на небольшие секции из-за своей ячеистой структуры, движение воды из одной секции в другую внутри частицы затруднено внутренними стенками. В результате абсолютное водопоглощение частицы перлита очень значительно снижается. Частицы перлита с более низким водопоглощением имеют преимущество согласно настоящему изобретению, поскольку они обеспечивают снижение водопотребности цементного раствора и улучшают механические свойства и повышают долговечность конечного продукта.

2. Повышенные жесткость и прочность частиц: стенки ячеек внутри частицы обеспечивают значительное повышение жесткости и прочности частиц. В результате частицы перлита менее подвержены разрушению во время производства, транспортировки и перемещения на различных этапах периода своего существования. Кроме того, относительно высокие жесткость и прочность частиц также чрезвычайно полезны при различных операциях смешивания для получения цементных растворов, при котором частицы подвергаются интенсивному воздействию сдвигающего усилия и дроблению. Высокие жесткость и прочность частиц помогают сохранить целостность частиц в агрессивных условиях смешивания.

[00107] В результате частицы перлита способны сохранять свои легкость и низкое водопоглощение при применении в производстве цементных панелей. Следует отметить, что при дроблении и разрушении частиц перлита плотность частиц значительно повышается, что отрицательно сказывается на легкости и низком водопоглощении.

[00108] Перлит может быть покрыт оболочкой из силикона, силана или силоксана, таких как диметилсиликон, диметилдихлорсилан или полидиметилсилоксан. При необходимости можно применять оболочки из титанатов или цирконатов. Обычно оболочки обеспечивают в количестве от 0,01 до 3%, более часто от 0,01 до 2%, по массе из расчета массы без оболочки частицы перлита. Оболочки на перлите обычно представляют собой гидрофобные пленкообразующие соединения с поперечными связями. Типичные силиконы представляют собой органофункциональные силаны с общей формулой R-SiX3, причем R выбран из группы, состоящей из алкокси- и ацетокси-, таких как акрилат, метакрилат, глицидокси-, эпокси-, пропокси-, эпоксициклогексан и винил и X выбран из группы, состоящей из галогена, алкокси- и ацетокси-.

[00109] Кроме того, размер наполнителя в виде покрытой оболочкой частицы вспученного перлита создает возможность образования эффективной водонепроницаемой закрытой частицы путем нанесения химической оболочки. Применение выбранного наполнителя в виде покрытого оболочкой вспученного перлита важно для обеспечения получения пригодных для работы и обрабатываемых цементных растворов при низком расходе воды. Более низкое содержание воды в композиции обусловливает получение продукта, имеющего лучшие механические свойства и физические характеристики. Наиболее предпочтительными компонентами химической оболочки для того, чтобы сделать частицы перлита водонепроницаемыми и водоотталкивающими, являются алкилалкоксисиланы. Октилтриэтоксисилан представляет наиболее предпочтительный алкилакоксисилан для покрытия перлита оболочкой для применения в цементных композициях согласно настоящему изобретению.

[00110] Один из предпочтительных коммерчески доступных наполнителей в виде покрытого оболочкой химическим путем перлита представляет собой SIL-CELL 35-23, получаемый от Silbrico Corporation. Частицы перлита SIL-CELL 35-23 химическим способом покрыты оболочкой из соединения алкиалкоксисилан. Другой предпочтительный наполнитель в виде покрытых оболочкой химическим способом частиц перлита представляет собой SIL-CELL 35-34, получаемый от Silbrico Corporation. Частицы перлита SIL-CELL 35-34 также применимы в цементных композициях согласно настоящему изобретению и покрыты соединением силикон. DICAPERL 2010 и DICAPERL 2020 представляют собой другие коммерческие наполнители в виде покрытого оболочкой перлита, выпускаемые Grefco Minerals Inc., которые также предпочтительны согласно настоящему изобретению. Перлит DICAPERL 2010 с соединением алкилалкоксисилан особенно предпочтителен в цементных композициях согласно настоящему изобретению. Перлит DICAPERL 2020, покрытый соединением силикон, также применим в композициях согласно настоящему изобретению.

[00111] Другим весьма полезным свойством перлитовых наполнителей согласно настоящему изобретению является то, что они обнаруживают пуццолановые свойства в силу своего небольшого размера частиц и химической природы, основанной на кремнеземе. Из-за своего пуццоланового поведения выбранные перлитовые наполнители согласно настоящему изобретению улучшают химическую стойкость и устойчивость к воде цементных композитов, при этом формируя поверхность раздела и усиленное связывание с цементными вяжущими и другими ингредиентами, присутствующими в смеси.

[00112] Малый размер частиц перлита в наполнителе согласно настоящему изобретению также обусловливает еще одно чрезвычайно важное преимущество. Выбранные перлитовые наполнители согласно настоящему изобретению увеличивают общее количество очень тонких частиц (менее 75 микронов), присутствующих в композиции. Наличие высокого содержания тонких частиц в композиции чрезвычайно полезно для быстрой обработки армированных волокнами конструкционных цементных панелей, поскольку оно способствует укреплению связи между цементным раствором и армирующим волокном. Укрепление связи между цементным раствором и армирующим волокном приводит к более высоким темпам обработки панелей и лучшему восстановлению продукта.

Дополнительные легкие наполнители/ Микросферы

[00113] Будучи применены в качестве легких наполнителей, микросферы способствуют снижению средней плотности продукта. В случае если микросферы полые, их иногда называют микрошариками.

[00114] Микросферы либо сами по себе являются несгораемыми, либо, если являются сгораемыми, добавляются в весьма небольших количествах для того, чтобы не сделать панель КЦП сгораемой. Обычными легкими наполнителями для включения в смеси, применяемые для изготовления панелей согласно настоящему изобретению выбраны из группы, состоящей из керамических микросфер, полимерных микросфер, стекланных микросфер и/или ценосфер золы-уноса.

[00115] Керамические микросферы можно производить из различных материалов с применением различных способов производства. Несмотря на то, что в качестве компонента наполнителя в панелях согласно настоящему изобретению могут применяться различные керамические микросферы, предпочтительные керамические микросферы согласно настоящему изобретению производятся как побочный продукт сжигания угля и являются компонентом золы-уноса, обнаруживаемой в топимых углем эгнергетических котлах, например, EXTENDOSPHERES-SG, выпускаемая Kish Company Inc., Mentor, Ohio, или керамические микросферы FILLITE®, выпускаемые в Tolsa., Suwanee, Georgia USA. В химическом составе предпочтительных керамических микросфер согласно настоящему изобретению преобладают диоксид кремния, составляющий от примерно 50 до 75 масс.%, и окись алюминия (Al2O3) в пределах от 15 до 40 масс.%, при этом содержание других веществ составляет до 35 масс.%. Предпочтительными керамическими микросферами согласно настоящему изобретению являются полые внутри сферические частицы с диаметром в диапазоне от 10 до 500 микронов (микрометров), толщина оболочки обычно составляет примерно а shell 10% от диаметра сферы, а плотность частиц предпочтительно составляет от примерно 0,50 до 0,80 г/мл. Прочность при сдавливании предпочтительных керамических микросфер согласно настоящему изобретению составляет более 1500 psi (10,3 мПа) и предпочтительно более 2500 psi (17,2 мПа).

[00116] Предпочтение, отдаваемое керамическим микросферам для панелей согласно настоящему изобретению, обусловлено, в основном, тем, что они примерно в 3-10 раз прочнее, чем большинство микросфер из синтетического стекла. Кроме того, предпочтительные керамические микросферы согласно настоящему изобретению термостойки и обеспечивают повышенную стабильность размеров панели согласно настоящему изобретению. Керамические микросферы находят себе практическое применение в разнообразных других качествах, таких как клеящие вещества, герметизирующие материалы, уплотнители, кровельные составы, ПВХ покрытия пола, краски, промышленные Покрытия и пластиковые композиты с высокой термостойкостью. Несмотря на то, что они являются предпочтительными, следует понимать, что микросферы не обязательно должны быть полыми и сферическими, поскольку именно плотность и прочность на сжатие частиц обеспечивает низкую массу и важные физические свойства панели согласно настоящему изобретению. В качестве альтернативы могут применяться пористые частицы неправильной формы, при условии что полученные панели будут соответствовать желаемым характеристикам.

[00117] Полимерные микросферы, в случае присутствия, обычно представляют собой полые сферы с оболочкой из полимерных материалов, таких как полиакрилонитрил полиметакрилонитрил, поливинилхлорид или их смеси. Оболочка может содержать газ, применяемый для расширения полимерной оболочки во время производства. На внешней поверхности полимерных микросфер может иметься некоторое инертное покрытие, такое как карбонат кальция, оксиды титана, слюда, диоксид кремния и тальк. Полимерные микросферы обладают плотностью частиц предпочтительно от примерно 0,02 до 0,15 г/мл и диаметром в диапазоне от 10 до 350 микронов (микрометров). Присутствие полимерных микросфер может облегчить одновременное достижение низкой плотности панели и повышенной возможности пиления и гвоздимости.

[00118] Другие легкие наполнители, например стеклянные микросферы, полые алюмосиликатные ценосферы или микросферы, полученные из золы-уноса, также являются подходящими для включения в смеси в комбинации с или вместо керамических микросфер, применяемых для изготовления панелей согласно настоящему изобретению.

[00119] Стеклянные микросферы обычно изготовлены из щелочеустойчивых стеклянных материалов и могут быть полыми. Обычные стеклянные микросферы могут быть получены от GYPTEK INC., Suite 135, 16 Midlake Blvd SE, Calgary, AB, T2X 2X7, CANADA.

Другие химические добавки и ингредиенты

[00120] Другие добавки, включая пластифицирующие агенты, такие как суперпластификатор, вещества, регулирующие усадку, модификаторы вязкости цементного раствора (загустители), красители и агенты внутреннего отверждения, могут быть включены по желанию, в зависимости от обрабатываемости и применения цементной композиции согласно настоящему изобретению.

[00121] Химические добавки, такие как пластифицирующие агенты (суперпластификаторы), могут быть включены в композиции согласно настоящему изобретению и добавлены в сухой форме или в форме раствора. Суперпластификаторы способствуют снижению водопотребности смеси. Примеры суперпластификаторов включают полинафталин-сульфонаты, полиакрилаты, поликарбоксилаты, лигносульфонаты, сульфонаты меламина и тому подобное.

[00122] B зависимости от типа применяемого пластификатора массовое отношение суперпластификатора (в пересчете на сухое вещество) к реакционно-способному цементному порошку обычно составляет примерно 2 масс.% или менее, предпочтительно от примерно 0,1 до 1,0 масс.%, более предпочтительно от примерно 0,0 до 0,50 масс.% и наиболее предпочтительно от примерно 0,0 до 0,20 масс.%. Так, например, в случае если пластификатор присутствует в количестве от 0,1 до 1,0 масс.% на каждые 100 фунтов цементного реакционно-способного порошка в смеси, может присутствовать от примерно 0,1 до 1 фунта суперпластификатора.

[00123] Другие химические добавки, такие как вещества, регулирующие усадку, красители, модификаторы вязкости цементного раствора (загустители) и агенты внутреннего отверждения могут также быть добавлены в композиции согласно настоящему изобретению по желанию.

[00124] Наполнители

[00125] Цементная реакционно-способная порошковая смесь согласно настоящему изобретению определяет быстросхватывающийся компонент цементной композиции согласно настоящему изобретению, но специалистам в данной области техники понятно, что в композицию могут быть включены другие материалы в зависимости от ее предполагаемого использования и применения.

[00126] В зависимости от количества применяемого покрытого оболочкой вспученного перлита и выбора дополнительного легкого заменителя массовое отношение легкого заменителя к реакционно-способной порошковой смеси может обычно составлять 2-90%, предпочтительно 4-50% и более предпочтительно 8-40%.

[00127] Влагосодержание наполнителей негативно влияет на время схватывания цементных смесей. Таким образом, наполнители с низким содержанием воды предпочтительны согласно настоящему изобретению.

[00128] Изготовление КЦП

[00129] Компоненты, применяемые для изготовления устойчивых к сдвигу панелей согласно настоящему изобретению, включают гидравлический цемент, альфа-полугидрат сульфата кальция, активную пуццолану, такую как кремнеземная пыль, известь, покрытые оболочкой частицы вспученного гидрофобного перлита, с необязательным включением или без включения полых керамических и стеклянных микросфер щелочеустойчивых стекловолокон, суперпластификатора (например, соли натрия или полинафталин-сульфоната), и воду. Обычно присутствуют как гидравлический цемент, так и альфа-полугидрат сульфата кальция. Долговечность композита подвергается риску, если альфа-полугидрат сульфата кальция не присутствует наряду с диоксидом кремния. Устойчивость к воде/влаге подвергается риску в том случае, если не присутствует портландцемент. В композицию могут быть добавлены в небольших количествах ускорители и/или замедлители схватывания для регулирования характеристик схватывания сырого (т.е., неотвержденного) материала. Типичные неограничивающие примеры добавок включают ускорители схватывания для гидравлического цемента, такие как хлорид кальция, ускорители схватывания для альфа-полугидрата сульфата кальция, такие как гипс, замедлители схватывания, такие как диэтилентриаминпента-уксусная кислота (ДТПК), тартаровая кислота или щелочная соль тартаровой кислоты (например, тартрат калия), агенты, уменьшающие усадку, такие как гликоли. КЦП согласно настоящему изобретению не содержат добавленных вспенивающих агентов и не содержат вовлеченного воздуха.

[00130] Панели согласно настоящему изобретению содержат непрерывную фазу, в которой равномерно распределены щелочеустойчивые стекловолокна и легкий наполнитель, например, микросферы. Непрерывную фазу получают путем отверждения водной смеси реакционно-способных порошков, т.е. смеси гидравлического цемента, альфа-полугидрата сульфата кальция, пуццоланы и извести), предпочтительно содержащей суперпластификатор и/или другие добавки.

[00131] В ТАБЛИЦЕ 1 представлены массовые доли ингредиентов в реакционно-способном порошке (неорганическое вяжущее) согласно настоящему изобретению, например гидравлического цемента, альфа-полугидрата сульфата кальция, пуццоланы и извести, на основании сухой массы 100 частей реактивного порошка.

[00132] В ТАБЛИЦЕ 1А перечислены массовые доли ингредиентов в цементных композициях, которые следует смешать с водой для получения цементных растворов для формирования панелей согласно настоящему изобретению, например, реакционно-способных порошков, наполнителя в виде покрытого оболочкой вспученного перлита и стекловолокон, на основании сухой массы 100 частей реакционно-способного порошка.

[00133] В ТАБЛИЦЕ 1 В перечислены массовые доли ингредиентов в цементных композициях, которые следует смешать с водой для получения цементных растворов для формирования панелей согласно настоящему изобретению, например, реакционно-способных порошков, покрытого оболочкой вспученного перлита и стекловолокон для случая,

когда керамические микросферы также применяют в качестве наполнителя, на основании сухой массы 100 частей реакционно-способного порошка.

[00134]

[00135]

[00136] Известь не требуется во всех составах согласно настоящему изобретению, но было обнаружено, что добавление извести обеспечивает лучшее качество панелей, и обычно ее добавляют в количестве более примерно 0,2 масс.%. Так, в большинстве случаев, количество извести в реакционно-способных порошках составляет от примерно 0,2 до 3,5 масс.%.

[00137] Согласно вариантам реализации настоящего изобретения в общем случае достаточно несгораемого покрытого оболочкой вспученного перлита, который не содержит фактически несгоревшего углерода и содержит мало полых керамических микросфер, содержащих несгоревший углерод, или не содержит их, для того, чтобы обеспечить сгораемость КЦП.

[00138] Согласно вариантам реализации настоящего изобретения композиции цементного раствора согласно настоящему изобретению не содержат вспенивающих агентов и цементный раствор не требует применения вовлеченного воздуха для снижения плотности панели.

[00139] Панель может быть изготовлена в один слой или в виде множественных слоев. Обычная дозировка воды находится в диапазоне от 35 до 70% по массе реакционно-способных порошков и, в особенности, от более 60% до 70%, когда отношение воды к реакционно-способным порошкам урегулировано так, чтобы понизить плотность панели и улучшить гвоздимость, а типичная дозировка суперпластификатора находится в диапазоне от 1 до 8% по массе реакционно-способных порошков. Предпочтительная толщина внешнего слоя (слоев) находится в диапазоне от 1/32 до 4/32 дюйма (от 0,8 до 3,2 мм), и толщина внешнего слоя при использовании только одного внешнего слоя составляет менее 3/8 от общей толщины панели.

[00140] Согласно многослойным вариантам реализации с одним или более средними слоями и расположенными с противоположных сторон внешними слоями как средний, так и внешний слой (слои) согласно настоящему варианту реализации настоящего изобретения по отдельности имеют такой состав, какой описан выше, например, в ТАБЛИЦАХ 1, 1A и 1B.

[00141] По желанию, по меньшей мере один внешний слой содержит более высокую долю стекловолокон, чем внутренний слой. По желанию, по меньшей мере один внешний слой обладает усиленной гвоздимостью, обусловленной повышением отношения воды к цементу во внешнем слое (слоях) по отношению к внутреннему слою (слоям) и/или изменением количества наполнителя и/или добавлением некоторого количества полимерных микросфер во внешний слой (слои) по отношению к внутреннему слою (слоям). Количество полимерных микросфер при этом слишком мало для того, чтобы панель оставалась несгораемой.

[00143] Изготовление панели согласно настоящему изобретению

[00144] Реакционно-способные порошки, например, смесь гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести), и легкий наполнитель, например, покрытые частицы вспученного перлита, смешивают в сухом состоянии в подходящем смесителе.

[00145] Затем воду, суперпластификатор (например, поликарбоксилированный эфир) и пуццолан (например, микрокремнезем или метакаолин) смешивают в другом смесителе в течение 1-5 минут. В случае необходимости на данном этапе добавляют ингибитор (например, виннокислый калий) для управления характеристиками затвердевания цементного раствора. В смеситель, содержащий сырые ингредиенты, добавляют сухие ингредиенты и смешивают в течение 2-10 минут для формирования мягкого гомогенного цементного раствора.

[00146] Затем цементный раствор комбинируют со стекловолокном, любым известным способом для получения однородной цементной смеси. Затем формируют цементирующие панели путем заливки цементного раствора, содержащего волокна, в соответствующую литейную форму с заданными формой и размерами. В случае необходимости литейную форму подвергают вибрации для достижения хорошего затвердевания материала в литейной форме. Панели придают необходимые поверхностные отделочные характеристики путем использования соответствующего выглаживающего бруса или кельмы.

[00147] Один из многочисленных способов изготовления многослойных конструкционных цементирующих панелей (КЦП) состоит в следующем следующие. Реакционно-способные порошки (например, смесь гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести) и легкий наполнитель, содержащий покрытые частицы вспученного перлита, смешивают в сухом состоянии в подходящем смесителе. Затем, воду, суперпластификатор (например, поликарбоксилированный эфир) и пуццолан (например, микрокремнезем или метакаолин) смешивают в другом смесителе в течение 1-5 минут. В случае необходимости на данном этапе добавляют ингибитор (например, виннокислый калий) для управления характеристиками затвердевания цементного раствора. Сухие и влажные ингредиенты перемешивают вместе в смесителе меньше 10 минут для формирования мягкого гомогенного цементного раствора.

[00148] Цементный раствор может быть комбинирован со стекловолокном различными способами для получения однородной смеси. Стекловолокно обычно подается в форме пучков, которые рубят на короткие фрагменты. Согласно предпочтительному варианту реализации цементный раствор и рубленное стекловолокно одновременно распыляют в литейную форму панели. Предпочтительно распыление выполняют множественными проходами для изготовления тонких слоев, предпочтительно до примерно 0,25 дюйма (6,3 мм) толщиной, которые формируются в однородную не имеющую конкретного рельефа панель толщиной 0,25-1 дюйма (6,3-25,4 мм). Например, в одном случае применения панель размером 3×5 футов (0,91×1,52 м) была изготовлена за шесть проходов распылителя в продольном и поперечном направлениях. При осаждении каждого слоя может быть использован накатывающий ролик для достижения плотного контакта цементного раствора и стекловолокна. Слои могут быть выровнены выглаживающим брусом или другим подходящим средством, примененным после этапа накатывания. Обычно для распыления цементного раствора используют сжатый воздух. При выбрасывании из распыляющей форсунки цементный раствор смешивается со стекловолокном, нарубленным из шнура рубильным механизмом, установленном на распылителе. Однородная смесь цементного раствора и стекловолокна осаждается в литейную форму панели, как описано выше.

[00149] В случае необходимости слои наружной поверхности панели могут содержать полимерные микросферы или сформированы иным образом, так что соединительные элементы, используемые для соединения панели к каркасу, могут быть легко введены в панель, если количество полимерных сфер не содержит несгоревший углерод в количествах, которые могут сделать готовую панель горючей. Предпочтительная толщина таких слоев составляет примерно от 1/32 дюйма до 4/32 дюйма (0,8-3,2 мм). Та же процедура, описанная выше, путем использования которой изготовляют средний слой панели, может быть использована для применения наружных слоев панели.

[00150] Другой способ изготовления панелей согласно настоящему изобретению с использованием этапов способа, описанных в патенте США №7,445,738, включен по ссылке в настоящую заявку. В патенте США №7,445,738 описано, как после свободного нанесения одного из исходных слоев рубленых волокон или цементного раствора на перемещающееся полотно, волокна осаждаются на слой цементного раствора. Устройство для заделывания уплотняет волокна, только что осажденные в цементный раствор, после чего добавляют дополнительные слои цементного раствора и затем рубленые волокна, сопровождаемые дальнейшим заделыванием. В случае необходимости процесс повторяют для каждого слоя панели. После завершения панель имеет больше равномерно распределенные элементы волокон, что приводит к относительному повышению прочности панелей без необходимости использования толстых слоев усиливающих волокон в отличие от известных способов изготовления цементирующих панелей.

[00151] В частности, в патенте США №7,445,738 описан многоэтапный способ изготовления многослойных конструкционных цементных панелей, содержащий этапы, на которых: (a) берут перемещающееся полотно, наносят на полотно одно из (b) первого слоя разрыхленных волокон и (c) слоя выполненного с возможностью затвердевания цементного раствора, (d) наносят на указанный цементный раствор второй слой разрыхленных волокон, (e) заделывают второй слой волокон в указанный цементный раствор и (f) повторяют нанесение цементного раствора на этапах (c) и (d) до получения необходимого количества слоев выполненного с возможностью затвердевания усиленного волокном цементного раствора в панели.