Изобретение относится к области разделения газовых и жидких смесей и, более конкретно к способу получения половолоконного модуля, и может быть использовано для герметизации полых волокон, входящих в состав модуля.

Половолоконные модули эффективны при разделении газовых и жидких смесей благодаря тому, что характеризуются большой площадью поверхности мембраны на единицу объема. Однако существует необходимость в дальнейшем повышении эффективности работы половолоконных модулей. Повышение эффективности разделения водных и газовых смесей в половолоконном модуле может быть достигнуто различными способами.

Одним из лучших способов повышения эффективности работы половолоконного модуля является увеличение количества мембранных полых волокон, герметизируемых в корпусе самого модуля. При этом, обязательно возрастает плотность упаковки полых волокон в корпусе модуля, либо сам диаметр половолоконного модуля. Кроме того, при одновременном увеличении плотности упаковки полых волокон, так же может быть и увеличен диаметр самого корпуса половолоконного модуля для достижения наилучших результатов в разделении газовых и жидких смесей, или же наоборот диаметр может быть уменьшен, что позволяет при сохранении эффективности работы половолоконного модуля добиться уменьшения его размеров, делая модуль удобным и компактным в изготовлении.

Увеличение плотности упаковки мембранных полых волокон в корпус модуля требует создания новых методов и подходов к герметизации полых волокон. А с увеличением диаметра корпуса модуля повышаются требования, предъявляемые к составам герметиков, используемых для герметизации волокон.

В промышленности для герметизации волокон обычно используют полимерные смеси. Например, известен способ производства половолоконного мембранного модуля, включающий формование, по меньшей мере, части распределительного входного элемента из материала, который подвержен быстрому растворению или быстрому поглощению и диспергированию в воде, горячей воде или органическом растворителе, размещение внутренней торцевой поверхности формованного распределительного входного элемента для сырой текучей среды внутри клеевого фиксирующего элемента, обеспечение клеевого соединения распределительного входного элемента для сырой текучей среды, половолоконной мембраны, переходного элемента для проникающей текучей среды и корпуса модуля друг с другом и затем создание условий для растворения или поглощения и диспергирования, по меньшей мере, части распределительного входного элемента для сырой текучей среды в любой жидкости из группы, в которую входят вода, горячая вода и органический растворитель, с образованием распределительного входного элемента для сырой текучей среды. Полученный половолоконный мембранный модуль включает трубчатый корпус; комплект многочисленных половолоконных мембран, смонтированный в корпусе модуля; клеевые фиксирующие элементы, закрепляющие торцевые концы комплекта мембран в корпусе модуля так, что исходная текучая среда может проходить через внутреннее пространство половолоконных мембран; переходный элемент для проникающего потока текучей среды, предназначенный для проницаемого соединения наружных торцевых поверхностей клеевых фиксирующих элементов посредством трубы с эквивалентным диаметром, значительно большим, чем у половолоконных мембран; и распределительный входной элемент для сырой текучей среды, предназначенный для подачи сырой текучей среды в корпус модуля возле одного из клеевых фиксирующих элементов, где в распределительном входном элементе для сырой текучей среды имеется множество впускных отверстий для сырой текучей среды, просверленных в промежутке между половолоконными мембранами так, чтобы обеспечивать возможность подачи сырой текучей среды вдоль половолоконных мембран. В качестве клея может быть использован термореактивный полимерный материал, например, эпоксидная смола, уретановая смола или силикон (см., патент РФ №2426586 С1, кл. МПК B01D 63/02, опубл. 20.08.2011).

Однако, применение полимерных герметиков вызывает проблемы как при изготовлении модуля, так и при его применении. Технология герметизации является сложной и требует предварительной подготовки, а также использования специальной оснастки. Кроме того, полимерные смеси отличаются либо очень долгим временем отверждения, либо их отверждение сопровождается нарастанием экзотермической реакции, что ведет к возникновению локальных зон перегрева. Температура в них настолько высока, что приводит к деградации (плавлению, разрушению), герметизируемых полых волокон и, как следствие, неработоспособности (неэффективной работе) половолоконного модуля. Из-за высокой вязкости герметизирующей полимерной смеси и высокой плотности укладки мембранных полых волокон они закрепляются в корпусе неравномерно, и сложно добиться качественной герметизации, особенно в случае изготовления модуля большого диаметра. При эксплуатации половолоконного модуля проявятся другие недостатки применяемого герметика - старение полимера со временем и достаточно сильная усадка. При усадке герметика возникают острые пики, прилегающие к волокнам, которые при работе модуля могут нарушать их целостность. Кроме того, полимерные смеси обладают низкой теплопроводностью и в случае применения полимерных смесей, при герметизации модулей, еще одним их недостатком станет неэффективный теплоотвод.

Известен способ получения половолоконного газоразделительного модуля, включающий помещение полых волокон в «сыром» состоянии в полую цилиндрическую форму (например, керамическую, металлическую, стеклянную), заливку их герметиком, нагрев до спекания материала волокон и твердения герметика, срезание волокон с герметиком и закрепление одной или нескольких форм с полыми волокнами в корпусе модуля, имеющем отверстия, соответствующие срезам волокон; а также модуль, полученный этим способом (см., патент US 6887304 В2, кл. МПК B01D 63/00, опубл. 03.05.2005).

Обычно в подобных модулях используют керамические волокна. Также могут применять и полые волокна из стали или сплавов переходных металлов и герметик из того же материала, что и сами волокна, то есть сплава металла того же состава. Однако в этом случае изготовление модуля сложно осуществимо из-за совпадения температуры плавления материалов герметика и волокон. Герметизация при этой температуре приведет к плавлению и разрушению самих волокон, а при меньшей температуре - будет неэффективной или вообще не произойдет. Полученный известным способом модуль окажется неработоспособным.

Кроме того, независимо от состава волокон и герметика, герметизация путем литья герметика в форму с волокнами может привести к заливке герметика в их открытые концы. Волокна с залитыми герметиком полостями не будут участвовать в работе модуля.

Общим недостатком известных способов получения половолоконных модулей является то, что отверждение полимерных составов неизбежно ведет к усадке, в результате которой в процессе герметизации на полых волокнах образуются острые мениски, сформированные отвержденной полимерной смесью. При расширении полых волокон, что практически неизбежно при работе половолоконного модуля в процессе разделения смеси газов или жидкостей они будут срезаться из-за образовавшихся менисков. В свою очередь, поврежденные, срезанные волокна уже не будут участвовать в рабочем процессе, а половолоконный модуль, таким образом, будет непригоден к дальнейшему использованию.

Наиболее близким к предложенному (прототипом) является способ получения половолоконного модуля по заявке РФ на изобретение №2016133713, кл. МПК B01D 63/02, B01D 63/04, опубл. 22.02.2018). Полые волокна до герметизации предварительно проклеивают и погружают в нефтепродукт. Затем устанавливают в разъемный стакан полую цилиндрическую форму и размещают в ней герметик - сплава металлов. Герметик нагревают до плавления и удаляют шлак с поверхности расплава. Затем погружают в расплав полые волокна и выдерживают до затвердевания герметика. После разделения разъемного стакана и извлечения указанной формы с герметизированными волокнами выступающие концы волокон срезают вместе с выступающей частью сплава. При проклеивании могут дополнительно изолировать клеем открытые концы волокон.

Главным недостатком данного прототипа является необходимость предварительного проклеивания полых волокон, что значительно усложняет процесс герметизации, так как требует дополнительных технологических стадий и их контроля. Кроме того, данный прототип не способен обеспечить высокую плотность набивки полых волокон в корпусе модуля, как и обеспечить их равномерное распределение.

Также применение в качестве герметика металла или сплава металлов, стоимость которых значительно выше, чем стоимость обычных полимерных герметиков, сопряжена с опасностью для здоровья, так как многие металлы и их сплавы, входящие в состав, в том числе легкоплавких сплавов (например: сплавов свинца, висмута, олова и др.) являются токсичными. Кроме того, для герметизации необходимо плавление металла, что связано с применением высоких температур, усложнением аппаратурного оформления и большей опасностью при реализации способа на производстве. Учитывая применения в процессе герметизации нефтепродуктов с температурой кипения выше, чем температура плавления герметика, представляющего из себя легкоплавкий сплав, в любом случае существует риск воспламенения данного нефтепродукта.

Задача изобретения заключается в разработке способа получения половолоконного модуля, в котором достигается высокая плотность упаковки и равномерное распределение мембранных полых волокон в корпусе половолоконного модуля при надежной их герметизации в отсутствии разрушения мембранных полых волокон из-за менисков, образующихся при усадке эпоксидных композиций, а также возможность регулировать высоту герметизирующего слоя в будущем половолоконном модуле, на стадии герметизации.

Поставленная задача решается тем, что предложен способ изготовления половолоконного мембранного модуля, включающий размещение полой формы с волокнами в заливочном стакане, герметизацию полых волокон герметиком, извлечение формы с загерметизированными волокнами из заливочного стакана после затвердевания герметика, срезание волокон вместе с выступающей частью герметика и закрепление полой формы с волокнами в корпусе модуля, в котором в качестве полой формы используют втулку, а в качестве герметика - две эпоксидные композиции, наружную поверхность втулки, погружаемую в эпоксидные композиции, и внутреннюю поверхность заливочного стакана, соприкасающуюся с эпоксидными композициями, покрывают разделительным слоем, эпоксидные композиции размещают в заливочном стакане послойно сначала заливают первую эпоксидную композицию, в которую погружают свободные концы полых волокон, и выдерживают до выравнивания фронта пропитки полых волокон первой эпоксидной композицией, затем заливают вторую эпоксидную композицию, обладающую более низким модулем упругости после ее отверждения, чем первая, при соотношении толщины слоев эпоксидных композиций равном 1:2-20:1, после выравнивания фронта пропитки второй эпоксидной композиции втулку опускают вдоль волокон в заливочный стакан с погружением в первую и вторую эпоксидные композиции на глубину, соответствующую высоте герметизирующего слоя будущего половолоконного модуля, выдерживают до полного отверждения эпоксидных композиций и извлекают втулку с загерметизированными волокнами.

В предлагаемом способе в качестве первой эпоксидной композиции используют эпоксидную основу и отвердитель.

Эпоксидная основа первой эпоксидной композиции может быть представлена жидкой смолой или смесью смол из следующего ряда: эпоксидные смолы на основе бисфенола А (эпоксидиановые) или бисфенола F, эпоксиноволачные смолы, эпоксидные смолы на основе сложных глицидиловых эфиров, алифатические или циклоалифатические смолы, аминоэпоксидные смолы, олигоуретанэпоксиды, галогенсодержащие или фосфорсодержащие, в том числе фосфазенсодержащие, эпоксидные смолы.

В качестве отвердителя в первой эпоксидной композиции может быть использовано вещество или смесь веществ, относящихся к соединениям из следующего ряда: алифатические амины, (в том числе цианэтилированные и оксиэтилированные амины, аддукты эпоксидных олигомеров с полиаминами, аминоакрилаты и аминофенолы), ароматические амины, циклоалифатические амины, арилалифатические амины, олигоамиды, полиаминоамиды, полициклические амины, полиоксиалкиленполиамины, ангидриды кислот, замещенные имидазолы, кислоты Льюиса, политиолы, меркаптаны, изоцианаты, меламиноформальдегидные смолы, фенолформальдегидные смолы, полисульфидные каучуки (тиоколы).

В качестве второй эпоксидной композиции используют эпоксидную основу, отвердитель и пластификатор.

Эпоксидная основа второй эпоксидной композиции может быть представлена жидкой смолой или смесью смол из следующего ряда: эпоксидные смолы на основе бисфенола А (эпоксидиановые) или бисфенола F, эпоксиноволачные смолы, эпоксидные смолы на основе сложных глицидиловых эфиров, алифатические или циклоалифатические смолы, аминоэпоксидные смолы, олигоуретанэпоксиды, галогенсодержащие или фосфорсодержащие, в том числе фосфазенсодержащие, эпоксидные смолы.

В качестве отвердителя во второй эпоксидной композиции могут применять вещество или смесь веществ, являющихся соединениям из следующего ряда: алифатические амины (в том числе цианэтилированные и оксиэтилированные амины, аддукты эпоксидных олигомеров с полиаминами, аминоакрилаты и аминофенолы), ароматические амины, циклоалифатические амины, арилалифатические амины, олигоамиды, полиаминоамиды, полициклические амины, полиоксиалкиленполиамины, ангидриды кислот, замещенные имидазолы, кислоты Льюиса, политиолы, меркаптаны, изоцианаты, меламиноформальдегидные смолы, фенолформальдегидные смолы, полисульфидные каучуки (тиоколы).

В качестве пластификатора может быть использовано вещество или смесь веществ, относящихся к соединениям из ряда диглицидиловых эфиров многоатомных спиртов, глицидиловых эфиров фенолов, алкилглицидиловых эфиров жирных спиртов, полисульфидным каучукам (тиоколам).

В качестве разделительного слоя используют минеральное масло-силиконовое или вазелиновое, воск, или их смесь.

Выбор толщины слоев эпоксидных композиций варьируется в интервале 1:2-20:1 и зависит от конкретных характеристик половолоконного модуля, таких как плотность упаковки полых волокон, материал волокон, назначение половолоконного модуля, рабочая температура и давление, внутренний диаметр корпуса половолоконного модуля и др.

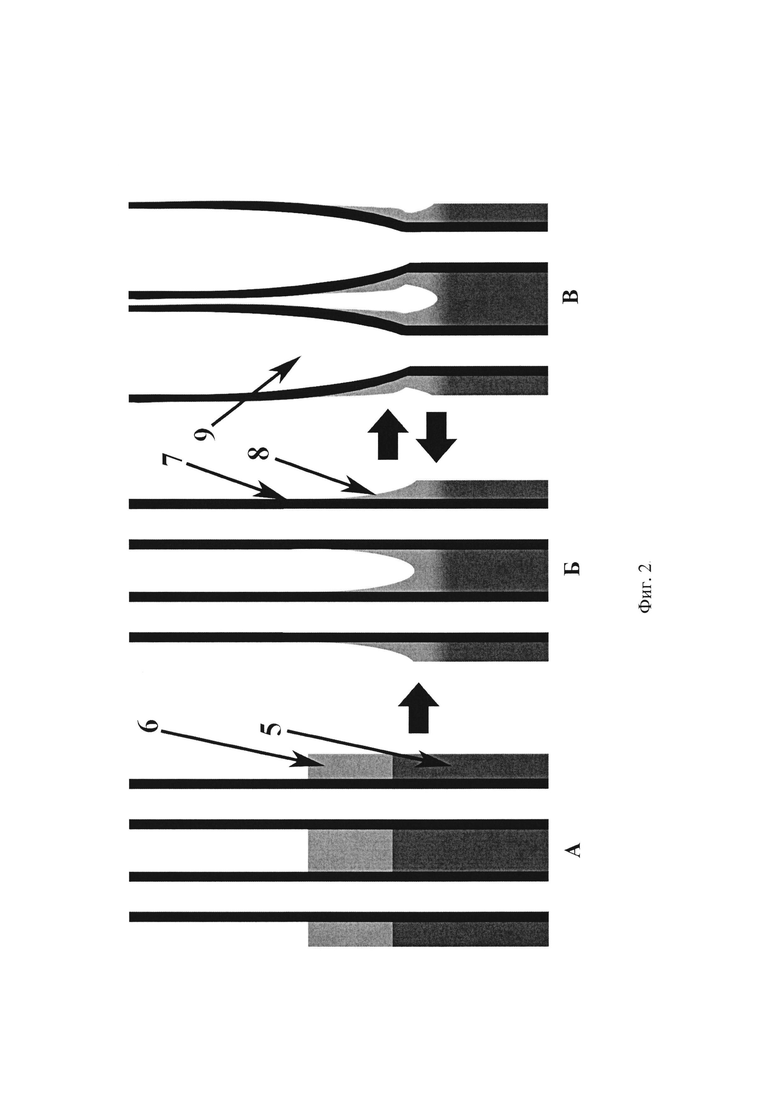

Предложенный способ позволяет избежать разрушения волокон из-за образования острых менисков, так как мениск будет формироваться из второй эпоксидной композиции, которая после отверждения обладает низким модулем упругости. Таким образом при расширении (сжатии) полых волокон в процессе водо- газо-разделения будет расширяться (сужаться) сам мениск.

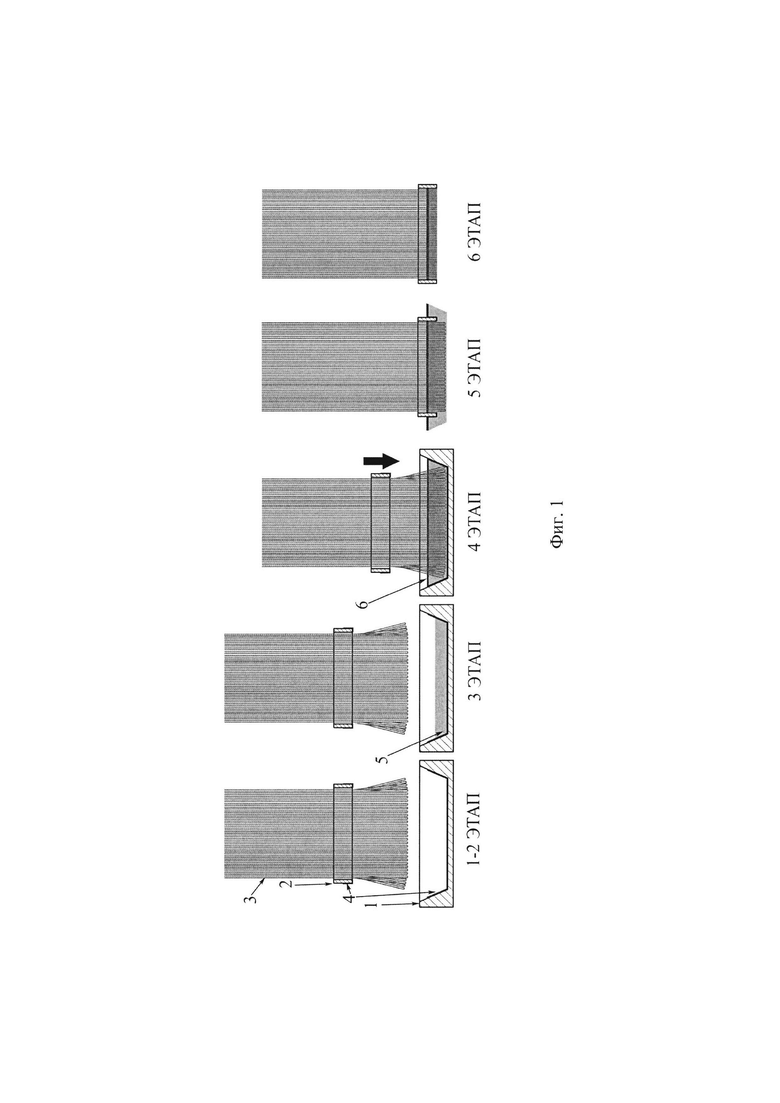

На Фиг. 1 представлена схема процесса получения половолоконного модуля, где:

1 - Заливочный стакан

2 - Втулка

3 - Пучок полых волокон

4 - Разделительный слой (это силиконовое масло или вазелиновое масло, или воск, или их смесь)

5 - Герметик (первая эпоксидная композиция)

6 - Вторая эпоксидная композиция.

На Фиг. 2 представлено схематичное изображение сечения части половолоконного модуля, где:

А - Процесс герметизации полых волокон

Б - Загерметизированные полые волокна, после усадки композиций

В - Загерметизированные полые волокна, во время работы модуля

5 - Герметик (первая эпоксидная композиция)

6 - Вторая эпоксидная композиция

7 - стенка мембранного полого волокна

8 - острый мениск

9 - полость мембранного полого волокна усадка двух

Способ изготовления половолоконного мембранного модуля осуществляют следующим образом.

1 этап. Во втулку плотно помещают собранные в пучок полые волокна. При этом концы полых волокон остаются не вскрытыми.

2 этап. Поверхность втулки, погружаемая в эпоксидные композиции, за исключением, внутренней части, где плотно упакованы мембранные полые волокна и заливочный стакан, в местах соприкосновения с герметиком обильно смазывают минеральным маслом - силиконовым или вазелиновым, воском или их смесью. Данный технологический этап герметизации полых волокон позволяет предохранить заливочный стакан от адгезии к нему герметика (эпоксидной композиции), с одной стороны, сохраняя его способность к повторному использованию, а с другой - обеспечивая возможность извлечения загерметизированных полых волокон во втулке из заливочного стакана. В случае, если заливочный стакан не будет предварительно защищен от адгезии герметика (эпоксидной композиции), извлечь загерметизированные во втулке волокна из заливочного стакана будет возможно только при нагревании заливочного стакана до температуры, близкой к температуре деструкции герметика, что нарушило бы герметизацию полых волокон из-за частичного разрушения герметика.

3 этап. В заливочный стакан помещают гомогенизированную смесь первой эпоксидной композиции (герметика). Смесь представляет собой низковязкую эпоксидную композицию с долгим временем жизни, не обладающую высоким экзотермическим эффектом. Например: эпоксидная смола D.E.R.-330 и аминный отвердитель изофорондиамин в массовом соотношении 100 к 24.

Объем необходимой смеси варьируется в зависимости от характеристик изготавливаемого половолоконного модуля, а именно его внутреннего диаметра, плотности упаковки мембранных полых волокон, рабочем давлении, при котором планируется использовать данный модуль, материале полого волокна и др.

4 этап. Полые волокна, плотно упакованные во втулке, свободными концами погружают в первую эпоксидную композицию - герметик. Из-за близкого расположения полых волокон и действующих капиллярных сил, образуются полости, незаполненные герметиком. Однако, низкая вязкость герметика, позволяет ему проникать в эти полости, заполняя их. Таким образом, вскоре после погружения мембранных полых волокон выравнивается фронт пропитки полых волокон первой эпоксидной композицией - герметиком. После выравнивания фронта пропитки полых волокон на поверхность смеси герметика выливают слой низковязкой второй эпоксидной композиции, таким образом, что объемное соотношение между первой эпоксидной композицией-герметиком и второй эпоксидной композицией варьируется в пределах от 1:2 до 20:1 и зависит от конкретных характеристик половолоконного модуля таких как плотность упаковки полых волокон, материал волокон, назначение половолоконного модуля, рабочая температура и давление, внутренний диаметр корпуса половолоконного модуля, которая после отверждения обладает более низким модулем упругости, чем первая эпоксидная композиция - герметик. Например: эпоксидная смола D.E.R.-330, ДЭГ-1, диэтиламин, изофорондиамин, в соотношении 100:80:20:5. Модуль упругости, отвержденной композиции, достигает 5 МПа, в то время как модуль упругости первой эпоксидной композиции, после отверждения достигает 2,8 ГПа

Отвержденная первая композиция обеспечивает все необходимые механические характеристики заливки герметика.

После выравнивания фронта пропитки второй эпоксидной композиции втулку опускают вдоль волокон и погружают в эпоксидные композиции. Глубина погружения втулки в эпоксидные композиции примерно соответствует высоте герметизирующего слоя в будущем половолоконном модуле. При опускании втулки происходит стягивание волокон и удаление лишнего герметика, что обеспечивает высокую плотность набивки волокон и их равномерное распределение. При этом втулка полностью не погружается в эпоксидные композиции, а верх втулки находится выше верха заливочного компаунда, что позволяет без труда извлечь втулку после отверждения эпоксидных композиций. Поверхность втулки, погружаемая в эпоксидные композиции, за исключением, внутренней части, где плотно упакованы мембранные полые волокна, покрыта разделительным слоем, например минеральным маслом - вазелиновым или силиконовым, воском, или их смесью. Также плотность упаковки полых волокон, не позволяют втулке самопроизвольно опускаться, вдоль полых волокон, что позволяет свободно регулировать уровень погружения втулки в эпоксидные композиции, а значит и регулировать высоту герметизирующего слоя в будущем половолоконном модуле.

5 этап. После отверждения эпоксидных композиций, втулку с загерметизированными в ней полыми волокнами извлекают из заливочного стакана.

6 этап. Слой герметика срезают вместе с концами полых волокон, таким образом вскрываются их отверстия. Втулку закрепляют в водо- или газоразделительном модуле, так что она становится его частью.

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1

В качестве герметика выбирают эпоксидную композицию состава: эпоксидная смола D.E.R.-330, смешанная в соотношении 100 к 24 с аминным отвердителем изофорондиамином с модулем упругости отвержденной композиции 2,8 ГПа. Плотно собранные в пучок полые волокна из полиэфиримида, концы которых остаются не вскрытыми, помещают в полую цилиндрическую втулку. Поверхность втулки, погружаемая в эпоксидные композиции, за исключением, внутренней части, где плотно упакованы мембранные полые волокна и поверхность заливочного стакана, соприкасающуюся с эпоксидными композициями покрывают силиконовым маслом. В эпоксидную композицию, находящуюся в заливочном стакане погружают свободные концы полых волокон. Затем на поверхность смеси герметика добавляют слой второй эпоксидной композиции состава: эпоксидная смола D.E.R.-330, ДЭГ-1, диэтиламин, изофорондиамин, в соотношении 100:80:20:5, с модулем упругости отвержденной композиции достигает 5 МПа, толщиной 1 см при соотношении первой и второй эпоксидных композиций равном 4:1 После этого втулку опускают вдоль волокон и погружают в эпоксидную композицию, таким образом, размещая ее в заливочном стакане. Глубина погружения втулки в эпоксидную композицию - 3 см. При этом верх втулки оказывается выше верха заливочного стакана. При опускании втулки происходит стягивание волокон и удаление лишнего герметика. Выдерживают волокна в герметике в течение 24 часов. За это время происходит полное отверждение обоих эпоксидных композиций. Затем втулку вместе с загерметизированными в ней полыми волокнами извлекают из заливочного стакана. Выступающую часть отвержденного герметика и концы волокон срезают; вторая эпоксидная композиция при этом остается внутри втулки.

Втулка становится частью газоразделительного модуля, будучи выполненной из того же материала, что и материал корпуса половолоконного модуля, она, в зависимости от материала, может быть прикручена, вварена, вклеена и др. в корпус половолоконного модуля.

При этом получается половолоконный модуль, полые волокна которого при работе данного модуля и их непосредственном расширении остаются целостным, без повреждений. Это достигается благодаря тому, что образовавшиеся при усадке эпоксидных композиций острые мениски в процессе водо- газо-разделения будут расширяться (сужаться) вместе с полыми волокнами, не нарушая их целостности, в результате чего все волокна остаются пригодными к разделению газовых или жидких смесей, (см. фиг 2)

Пример 2

Способ осуществляют аналогично примеру 1, но в качестве первой эпоксидной композиций используют смолу эпоксидиановую ЭД-20 и коммерчески доступный отвердитель ЭТАЛ-45М в соотношении 100:38, а в качестве второй эпоксидной композиции эпоксидную смолу ЭД-20, ДЭГ-1 и аминный отвердитель полиэтиленполиамин (ПЭПА) в соотношении 10:8:1, при соотношении эпоксидных композиций 5 к 1.

Пример 3

Способ осуществляют аналогично примеру 1, но в качестве первой эпоксидной композиций используют смолу эпоксидиановую ЭД-20 и отвердитель полиоксипропиленамин (Джеффамин Т-403®) 100 к 42, а в качестве второй эпоксидной композиции эпоксидную смолу ЭД-20, ТЭГ-1 и аминный отвердитель диэтиламин в соотношении 5:4:1, при соотношении эпоксидных композиций 2 к 1.

Таким образом, предложенный способ позволяет получить следующие технические результаты

- высокая плотность упаковки и равномерное распределение мембранных полых волокон в корпусе половолоконного модуля

- надежная герметизация и возможность регулировать высоту герметизирующего слоя в будущем половолоконном модуле, на стадии герметизации

- отсутствие разрушения мембранных полых волокон из-за, образующихся при усадке эпоксидных композиций, острых менисков

- замена дорогостоящих и токсичных металлов и их сплавов (по прототипу) на эпоксидные герметики, распространенные в отечественной промышленности, позволяет упростить аппаратурное оформление способа, снизить затраты на материалы и энергию;

- отсутствие высоких температур, требуемых для плавления металлов и их сплавов, повышает безопасность предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛОВОЛОКОННЫЙ ГАЗОРАЗДЕЛИТЕЛЬНЫЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2671888C2 |

| ЯЧЕИСТАЯ НЕГОРЮЧАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2747941C1 |

| ПОЛОВОЛОКОННЫЙ КАРТРИДЖ, ЕГО КОМПОНЕНТЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2641127C2 |

| МЕМБРАННО-КАРТРИДЖНАЯ СИСТЕМА | 2014 |

|

RU2669624C2 |

| КОМПОЗИЦИЯ ТЕРМОРЕАКТИВНОЙ СМОЛЫ (ЕЕ ВАРИАНТЫ), КОНСТРУКЦИЯ КРЕПЛЕНИЯ ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ КОМПОЗИЦИИ ТЕРМОРЕАКТИВНОЙ СМОЛЫ | 1998 |

|

RU2195474C2 |

| Способ герметизации торцевых частей мембранных аппаратов на полых волокнах и устройство для его осуществления | 1988 |

|

SU1565500A1 |

| НОВЫЕ КАРТРИДЖИ И МОДУЛИ ДЛЯ РАЗДЕЛЕНИЯ ТЕКУЧИХ СРЕД | 2016 |

|

RU2707515C2 |

| ЭПОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2823033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ЭЛЕКТРОННОГО МОДУЛЯ И КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469063C1 |

| Эпоксидная композиция | 1990 |

|

SU1808841A1 |

Изобретение относится к области разделения газовых и жидких смесей и более конкретно к способу получения половолоконного модуля. Способ изготовления половолоконного мембранного модуля, включающий размещение полой формы с волокнами в заливочном стакане, герметизацию полых волокон герметиком, извлечение формы с загерметизированными волокнами из заливочного стакана после затвердевания герметика, срезание волокон вместе с выступающей частью герметика и закрепление полой формы с волокнами в корпусе модуля, при этом в качестве полой формы используют втулку, а в качестве герметика - две эпоксидные композиции, наружную поверхность втулки, погружаемую в эпоксидные композиции, и внутреннюю поверхность заливочного стакана, соприкасающуюся с эпоксидными композициями, покрывают разделительным слоем, эпоксидные композиции размещают в заливочном стакане послойно, сначала заливают первую эпоксидную композицию, в которую погружают свободные концы полых волокон, и выдерживают до выравнивания фронта пропитки полых волокон первой эпоксидной композицией, затем заливают вторую эпоксидную композицию, обладающую более низким модулем упругости после ее отверждения, чем первая, при соотношении толщины слоев эпоксидных композиций, равном 1:2-20:1, после выравнивания фронта пропитки второй эпоксидной композиции втулку опускают вдоль волокон в заливочный стакан с погружением в первую и вторую эпоксидные композиции на глубину, соответствующую высоте герметизирующего слоя будущего половолоконного модуля, выдерживают до полного отверждения эпоксидных композиций и извлекают втулку с загерметизированными волокнами. Технический результат – обеспечение высокой плотности набивки и равномерное распределение мембранных полых волокон при их надежной герметизации. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления половолоконного мембранного модуля, включающий размещение полой формы с волокнами в заливочном стакане, герметизацию полых волокон герметиком, извлечение формы с загерметизированными волокнами из заливочного стакана после затвердевания герметика, срезание волокон вместе с выступающей частью герметика и закрепление полой формы с волокнами в корпусе модуля, отличающийся тем, что в качестве полой формы используют втулку, а в качестве герметика - две эпоксидные композиции, наружную поверхность втулки, погружаемую в эпоксидные композиции, и внутреннюю поверхность заливочного стакана, соприкасающуюся с эпоксидными композициями, покрывают разделительным слоем, эпоксидные композиции размещают в заливочном стакане послойно, сначала заливают первую эпоксидную композицию, в которую погружают свободные концы полых волокон, и выдерживают до выравнивания фронта пропитки полых волокон первой эпоксидной композицией, затем заливают вторую эпоксидную композицию, обладающую более низким модулем упругости после ее отверждения, чем первая, при соотношении толщины слоев эпоксидных композиций, равном 1:2-20:1, после выравнивания фронта пропитки второй эпоксидной композиции втулку опускают вдоль волокон в заливочный стакан с погружением в первую и вторую эпоксидные композиции на глубину, соответствующую высоте герметизирующего слоя будущего половолоконного модуля, выдерживают до полного отверждения эпоксидных композиций и извлекают втулку с загерметизированными волокнами.

2. Способ изготовления половолоконного мембранного модуля по п. 1, отличающийся тем, что в качестве разделительного слоя используют, силиконовое масло или вазелиновое масло, или воск, или их смесь.

| RU 2016133713 A1, 22.02.2018 | |||

| 0 |

|

SU167818A1 | |

| US 6887304 B2, 03.05.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИЙ С ПОЛЫМИ ВОЛОКНАМИ ДЛЯ МОДУЛЕЙ С ПОЛЫМИ ВОЛОКНАМИ | 1994 |

|

RU2130333C1 |

| ПОЛОВОЛОКОННЫЙ МЕМБРАННЫЙ МОДУЛЬ С ПОКРЫТОЙ ВНЕШНЕЙ ПЕРИФЕРИЕЙ МЕМБРАНЫ | 2009 |

|

RU2475296C2 |

Авторы

Даты

2019-11-15—Публикация

2018-10-17—Подача