Область изобретения

Данное изобретение относится к выборочно снимаемым, механически и химически устойчивым покрытиям для металлических и пластиковых подложек, а также к покрывающим материалам, необходимым для того, чтобы их получать. Изобретение дополнительно относится к способу получения таких покрытий, и к применению покрывающих материалов для покрытия металлических и пластиковых подложек, особенно в области финишной отделки самолетов.

Предшествующий уровень техники

В разрезе различных областей применения существует требование для покрытий, которые соответствуют строгим механическим требованиям. Примеры здесь включают поверхности, которые с точки зрения условий окружающей среды подвергаются воздействию высоких скоростей вместе с воздействием эрозийных веществ, таких как твердые частицы или жидкости. Эрозийное воздействие испытывается, в принципе, объектами, которые, во-первых, самими перемещаются, такие как лопасти ротора ветроэнергетических систем или вертолетов и корабельные винты, воздушные и наземные транспортные средства (такие как самолеты, железнодорожные вагоны, автомобили, например), и корабли.

Существенно, эрозия может быть вызвана жидкими или твердыми веществами, которые присутствуют самими или диспергировано или в растворе в другой газовой или жидкой среде (например, воздух или вода) и которые движутся по этой среде (например, переносимый по воздуху песок, дождь). Когда эти вещества ударяют объекты, они проявляют эрозийную силу на них. Примерами этого является эрозия через дождь или переносимый по воздуху песок на лопастях ротора или в области предкрылков на самолетах. В общих чертах существует возможность управления защитой от изнашивания, такой как эрозийная устойчивость покрытий, например, с помощью различных мер. Например, может быть увеличена толщина пленки покрытия. Исходя из соображений массы, тем не менее, есть много применений где это нежелательно, такие как создание самолетов или создание лопасти ротора ветровых установок, например. Другой возможностью является применение, в покрывающих материалах смол, с составляющими из ароматических смол, такими как эпоксидные смолы, например. Как результат ароматических молекулярных составляющих, износоустойчивость, полученная на образующихся покрытиях высокая, но их УФ устойчивость существенно ограничена. Возможно, более того, применять покрывающие материалы, содержащие смолы, которые позволяют получить высокие плотности сшивания, вызванного светом или температурой. Например, УФ смолы (путем радикальной или ионной полимеризации) или могут быть применены определенные высоко-реакционно-способные смолы полиприсоединения. Эти классы связующего вещества аналогично могут быть применены, чтобы увеличить износоустойчивость, но есть ограничивающие факторы в контексте их применения на больших компонентах, таких как лопасти ротора или компоненты самолеты. Соответственно, в случае составов, содержащих УФ смолы, например, выбор пигментов ограничивается, поскольку они могут иметь максимум абсорбции длины отверждающих волн и уровней пигментации накладывают ограничения на толщины пленки. Связанный с оборудованием проблемы налагаются, более того, ингибирование кислорода УФ инициаторами. Применяя термоотверждаемые краски, такие как эмали горячей сушки, на основе полиуретана, например, ограничение находится, прежде всего, в температурах отверждения относительно размера прибора для больших компонентов. Поэтому цель состоит в том, чтобы выполнить требование для покрытий, которые предусматривают превосходную эрозионную устойчивость и, таким образом, чтобы минимизировать дорогое обслуживание и интервалы ремонта.

Поверхности, которые будут покрыты при строительстве самолетов, включают, преимущественно, легкие металлы, такие как, например, алюминий, магний и титан, и их сплавы, хотя в меньшей степени также сталь и пластики, армированные волокном. В то время, как для финишной отделки самолета при выполнении полетов требуется противостоять экстремальным нагрузкам - например, эрозионным действиям, связанным с высокими скоростями; разностями температур более, чем 100°C; и высокими УФ нагрузками - оно должно также, более того, быть устойчивым к агрессивным химикатам, применяемые примеры, являющиеся технологическими жидкостями, такими как керосин, жидкости для гидравлических систем и масла, но также противообледенители и аккумуляторная кислота.

Поэтому, особенно в области финишной отделки самолетов встречаются и механические и химические требования. Тем не менее, высокие стандарты безопасности авиаперелетов требуют проверки корпусов самолетов при равномерных интервалах для обслуживания и содержания. Как часть обслуживания самолета, и не только, с одной стороны, ремонтные роботы осуществляли, чтобы закрасить повреждения, но также, с другой стороны, операции обширного удаления краски, заходящее так далеко, как полное удаление краски, для того, чтобы позволить исследовать корпус самолета на следы коррозии или изнашивание.

Особенно в случае композитных материалов, таких как пластики, армированные волокном, но также, в некоторых случаях, металлических поверхностей, удаление краски все еще всегда включает механическую обработку абразивным материалом слоев краски - операция, связанна, с одной стороны, с большой затратой времени и, с другой стороны, с довольно значительной концентрацией пыли. Удаление краски водой под высоким давлением, введенное однажды по причинам защиты окружающей среды, больше не применяют вследствие чрезмерных механических нагрузок. Современные пути удаления краски предпочтительно являются химическим снятием. В этой процедуре, применяют безвоздушно водную, щелочную смесь бензиловый спирт/муравьиная кислота для того, чтобы вызвать вздутие пленок краски. Вздутые остатки краски потом смывают водой, наряду с раствором для удаления лакокрасочных покрытий, перед тем, как выполнят процедуру водно-щелочной нейтрализации и очистки. Прежде, чем повторно покрыть, поверхность очищают вручную растворителями, особенно смесями бутилацетат/изобутанол.

Обычные композиции покрывающего материала, которые применяют в финишной отделке самолетов и которые удовлетворяют требования к долговечности, обрисованные в общих чертах выше, основаны на химически сшиваемых системах. Они включают, в особенности, 2-компонентные покрывающие материалы на основе эпоксидных смолы и аминовых аддуктов и/или амидоаминов в качестве отверждающих реагентов.

Существующие красочные системы, тем не менее, часто содержат высокий уровень летучих органических растворителей - уровень которых должен быть снижен до минимума с точки зрения окружающей среды. Желательной, например, является доля растворителей, в конечном покрывающем материале, которая не выше, чем 420 г/л, предпочтительно не выше, чем 350 г/л.

WO-A-2012/032113 раскрывает противоэрозионные покрытия на основе полиолового компонента и полилактонного компонента, оканчивающегося изоцианатными группами.

Проблемы

Проблема, рассматриваемая данным изобретением, состоит в том, чтобы устранить вышеописанные недостатки предшествующего уровня техники. Более особенно намерение было обеспечить композицию покрывающих материалов, которая является механически и химически устойчивой, особенно ветровой эрозии и дождевой эрозии, и к технологическим жидкостям, как применяемые в эксплуатации самолетов, но которая, с другой стороны, также является выборочно снимаемой средой, удаляющей лакокрасочные покрытия на основе бензилового спирта с целью сохранения подложки. Покрытиям, полученные из покрывающих материалов должны обладать превосходной силой адгезии на металлических подложках, таких как сталь или никель, но также легких металлах, таких как алюминий, магний, и титан, а также пластиковых подложках, таких как, в особенности, пластики, армированные волокнами. Покрывающие материалы должны быть устойчивыми к разрушению, особенно относительно УФ излучения и влажности. Покрывающие материалы также должны быть легкими в получении и легкими в нанесении даже на большие компоненты, такие как лопасти ротора ветровых установок или самолетов.

Для того, чтобы достичь выборочной способности сниматься, системы, применяемые в настоящее время основаны на полиамидах, которые применяют в одно- или двухкомпонентной форме и которые прежде применялись в красочных системах, преимущественно включающих спирт. Эти системы, включающие спирт не сочетаются с другими 2-компонентными полиуретановыми системами, с системами на основе эпоксидной смолы или с красочными системами, разбавляемыми водой. Новая система покрывающего материала не должна иметь тих недостатков, таким образом, устраняя необходимость дорогостоящих и вызывающих затруднения замен механизма или мытье применяемого механизма.

В авиационном секторе, дополнительным недостатком выборочно снимаемых систем покрытия, содержащих полиамид, является то, что в соответствии с общепринятыми стандартами, такими как AMS 3095, они являются все еще приемлемыми в технологической среде, такой как керосин, воздушно-топливная смесь или жидкости для гидравлических систем. Новая система покрывающего материала, поэтому, должна показать существенное улучшение результатов также в тестировании твердости на сопротивление царапанию до и после экспозиция вышеупомянутой технологической среды.

Решение проблемы

Проблемы, на которые направлено данное изобретение, неожиданно были решены путем предоставления композиции покрывающего материала, которая включает

(i) по меньшей мере, один гидроксилсодержащий сложный полиэфир (А), имеющий ОН число от 250 до 660 мг KOH/г,

(ii) по меньшей мере, один поликарбонатный диол (В), имеющий ОН число от 35 до 500 мг KOH/г, в количестве от 1 до 20 мас. %, в пересчете на общую массу конечной композиции покрывающего материала, и

(iii) по меньшей мере, один полиизоцианат (С), включающий биуретовые группы и, имеющий содержание изоцианатных групп от 5.8 до 27 мас. %, при этом гидроксилсодержащий сложный полиэфир (А) отличается от поликарбонатного диола (В), и композиция покрывающего материала

(iv) включает долю органических растворителей менее, чем 420 г/л, и

(v) включает в пересчете на содержание твердых частиц от 40 до 100 мас. % связующих веществ.

Связующие вещества в смысле данного изобретения состоят из доли нелетучих веществ (то есть содержание твердых частиц) покрывающего материала минус пигменты и наполнители. Связующие вещества, поэтому, также включают, например, сшивающие агенты и добавки, такие как, например, смачивающие и/или диспергирующие агенты, пеногасители, добавки, регулирующие расход продукта, реологические добавки, или катализаторы, обеспечивающие им нелетучесть при условиях определения содержания связующего вещества. Содержание связующего вещества покрывающего материала может быть определено первичным установлением содержания твердых частиц (высушивание при 105°C в течение 60 минут) и потом осуществлением сжигания образца (120 минут при 450°C). Разница в массе между высушиванием при 105°C в течение 60 минут и сжиганием при 450°C в течение 120 минут соответствует доли связующего вещества. Сравнение взвешенного количества композиции покрывающего материала с долей связующего вещества количественно, как определено выше, производят в форме соотношения процента доли связующего вещества композиции покрывающего материала.

Содержание твердых частиц композиции покрывающего материала определяют высушиванием 1 г композиции покрывающего материала при 105°C в течение 60 минут. Доля нелетучих веществ оставшихся после высушивания выражают в виде соотношения относительно исходной массы, и определяют процент содержания твердых частиц композиции покрывающего материала.

Доля связующего вещества в содержании твердых частиц композиции покрывающего материала изобретения составляет 40-100 мас. %, предпочтительно между 60 и 80 мас. %. Если доля связующего вещества в содержании твердых частиц составляет 100 мас. %, это означает, что содержание твердых частиц не включает ни пигментов, ни наполнителей. В случае такого вида, покрывающий материал является материалом покровного лака. Если доля связующего вещества в содержании твердых частиц составляет только 40 мас. %, это означает, что содержание твердых частиц включает 60 мас. % пигментов и/или наполнителей. В таком случае покрывающий материал является материалом праймера или верхнего слоя покрытия. Конструкция покрытия обычной многослойной красочной системы, включенная в особенности в секторе финишной отделки самолетов, содержит - начиная с подложки - по меньшей мере, одно покрытие праймера, по меньшей мере, один верхний слой покрытия, и один или больше необязательных слоев покровного лака. Обычно, доля связующего вещества содержания твердых частиц уменьшается от покровного лака по сравнению с покрытием праймера, означая, что доля пигментов и наполнителей растет. В зависимости от того применяют ли композицию покрывающего материала изобретения в качестве композиции праймера или в качестве материала верхнего слоя покрытия или покровного лака, следовательно, она содержит 0-60 мас. % (D) пигментов и/или наполнителей.

Гидроксильное число (ОН число) применяемых полимеров определяют в соответствии с DIN EN ISO 4629.

Содержание изоцианатных групп применяемых полиизоцианатов определяют в соответствии с DIN EN ISO 11909.

Все процентные числовые показатели и числовые показатели для физических параметров относительно установленных компонентов (А), (В), и (С), а также компонентов (D), (Е), и (F) перечисленных ниже принадлежат - в обычном порядке - соответствующему компоненту без его доли органического растворителя, если иное особо не оговорено. Если, например, композиция покрывающего материала изобретения содержит 10 мас. % коммерческого состава гидроксилсодержащего сложного полиэфира (А), который содержит гидроксилсодержащий сложный полиэфир в форме 50 мас. процентного раствора в бутилацетате, это означает, что композиция покрывающего материала изобретения содержит 5 мас. % гидроксилсодержащего сложного полиэфира (то есть, 50 мас. %-10 мас. %). Бутилацетат введенный с помощью коммерческого состава является, следовательно, не процентной составляющей компонента (А), но вместо этого посчитан как часть доли органического растворителя.

Термин "органический растворитель" применяемый здесь соответствует таковому в Directive 1999/13/ЕС Март 11, 1999 (опубликованный в Official Journal of the European Communities on March 29, 1999). Соответственно, "органический растворитель" является "летучим органическим соединением", которое, не будучи химически измененным, самостоятельно или в комбинации с другими веществами, растворяет исходные материалы, продукты или загрязняющие вещества или применяется в качестве очищающего продукта, чтобы растворить загрязнения, в качестве растворителя, в качестве дисперсионной среды или в качестве агента для регулирования вязкости, или поверхностного натяжения, или в качестве смягчителя или консерванта. Вышеупомянутая Directive дает определение "летучему органическому соединению" как "органическому соединению", которое имеет давление пара 0.01 кПа или более при 293.15 K или имеет соответствующую летучесть под определенными условиями применения. "Органическое соединение", в свою очередь, является соединением, которое содержит, по меньшей мере, углерод и один из элементов из водорода, галогенов, кислорода, серы, фосфора, кремния или азота, или два или больше из них, за исключением оксидов углерода, а также неорганических карбонатов и гидрокарбонатов.

Органические растворители

Композиции покрывающего материала изобретения предпочтительно базируются на растворителях, с долей органических растворителей, являющейся меньше чем 420 г/л, предпочтительно меньше чем 350 г/л. Содержание органических растворителей обычно составляет 100-420 г/л, предпочтительно 200-350 г/л. Органические растворители, которые могут быть применены, являются, например, обычными растворителями красок. В своем химическом поведении они существенно инертны относительно других составляющих красок, и формируют часть долю летучих веществ покрывающего материала. Особенно подходящими органическими растворителями являются апротонные растворители. Особенно подходящими являются сложные эфиры, более особенно сложные эфиры уксусной кислоты, такие как, например, С1-4 алкиловые сложные эфиры уксусной кислоты или C1-4 алкоксиалкиловые сложные эфиры уксусной кислоты. Примерами особенно подходящих сложных эфиров в качестве растворителей являются бутилацетат, 1- и 2-метоксипропилацетат, и 3-метокси-н-бутилацетат. Дополнительно особенно подходящими органическими растворителями являются кетоны, такие как, например, метилизобутилкетон или дикетоны, такие как ацетилацетон. Более того, композиция покрывающего материала изобретения также может содержать углеводороды в качестве растворителей, такие как, например, ароматические углеводороды, такие как Shellsol А или алкилбензолы, такие как ксилол и толуол.

Гидроксилсодержащий сложный полиэфир (А)

Композиция покрывающего материала изобретения содержит, по меньшей мере, один гидроксилсодержащий сложный полиэфир (А), имеющий ОН число от 250 до 660 мг KOH/г, предпочтительно 250-500 мг KOH/г, и более предпочтительно 380-460 мг KOH/г. Если ОН число ниже 250 мг KOH/г, падает химическая устойчивость и устойчивость к технологической среде в определенных случаях. Гидроксилсодержащим сложным полиэфиром (А) является предпочтительно сложный полиэфир, не содержащий никаких ароматических групп. Сложные полиэфиры (А) получают предпочтительно из полиолов и поликарбоновых кислот. Гидроксилсодержащий сложный полиэфир (А) является предпочтительно разветвленным. В одном особенно предпочтительном варианте осуществления он является разветвленным, гидроксилсодержащим сложным полиэфиром, который не содержит ароматических групп. Подходящими гидроксилсодержащими сложными полиэфирами являются доступные, например, из числа линии продуктов Desmophen® от Bayer MaterialScience AG (Leverkusen, Germany).

В композициях покрывающего материала изобретения, гидроксилсодержащий сложный полиэфир (А) содержится предпочтительно в количестве от 8 до 50 мас. %, в пересчете на общую массу конечной композиции покрывающего материала. Более предпочтительно композиция покрытия изобретения, в пересчете на общую массу конечной композиции покрывающего материала, содержит гидроксилсодержащий сложный полиэфир (А) в количестве от 8 до 25 мас. %, очень предпочтительно от 9 до 23 мас. %, таком как, например, 9-14 мас. % или 14-23 мас. %. Композиции праймера и способствующие адгезии композиции предпочтительно содержат гидроксилсодержащий сложный полиэфир (А) в количестве от 9 до 14 мас. %, в пересчете на общую массу конечной композиции покрывающего материала, при этом, предпочтительно, композиции грунтовки, композиции верхнего слоя покрытия и композиции покровного лака содержат гидроксилсодержащий сложный полиэфир (А) в количестве от 14 до 23 мас. %, в пересчете на общую массу конечной композиции покрывающего материала.

Все диапазоны массовой доли также применяют если, например, применяется только один единственный гидроксилсодержащий сложный полиэфир (А); они применяются там, в особенности, когда этот сложный полиэфир (А) является предпочтительным гидроксилсодержащим сложным полиэфиром (А). Гидроксилсодержащие сложные полиэфиры, которые больше не требуются в случае ограничения на предпочтительные гидроксилсодержащие сложные полиэфиры (А) могут далее присутствовать в композиции, но вместе с заявленными предпочтительными вариантами осуществления, они не превышают изначальные диапазоны массовой доли. В случае ограничения на предпочительные гидрокси-функциональные сложные полиэфиры (А), более предпочтительно, только для таких сложных полиэфиров присутствовать в композиции покрывающего материала.

Поликарбонатный диол (В)

В качестве дополнительной необходимой составляющей композиция покрывающего материала изобретения содержит, по меньшей мере, один поликарбонатный диол (В), имеющий ОН число от 35 до 500 мг KOH/г, предпочтительно 50-400 мг KOH/г, более предпочтительно 80-300 мг KOH/г, и очень предпочтительно 100-250 мг KOH/г, такое как, например, 150-200 мг KOH/г.

Поликарбонатный диол (В) предпочтительно не содержит ароматических групп. Предпочтительно поликарбонатный диол (В) является линейным поликарбонатным диолом. Поликарбонатный диол предпочтительно заканчивается гидроксильной группой с обоих концов. В одном очень особенном варианте осуществления поликарбонатный диол (В) является линейным, заканчивающимся на гидроксильную группу, алифатическим поликарбонатным диолом. В свою очередь он обладает, очень предпочтительно, ОН числом от 100 до 250 мг KOH/г таким как, например, 150-200 мг KOH/г.

Подходящие поликарбонатные диолы (В) доступны, например, из числа линии продуктов Desmophen® С от Bayer MaterialScience AG (Leverkusen, Germany). В свою очередь предпочтительными из числа поликарбонатных диолов (В) являются такие, которые наряду с карбоновыми сложноэфирными группами не содержат никаких других сложноэфирных групп. Предпочтительные поликарбонатные диолы могут быть получены предпочтительно переэтерификацией диарилкарбонатов или диалкилкарбонатов с диолами. Особенно предпочтительными являются поликарбонатные диолы (В), полученные из 3-метил-1,5-пентандиола или 1,6-гександиол в качестве диолов.

В композициях покрывающего материала изобретения, поликарбонатный диол (В) присутствует в количестве от 1 до 20 мас. %, в пересчете на общую массу конечной композиции покрывающего материала. В пересчете на общую массу конечной композиции покрывающего материала, композиция для покрытия изобретения предпочтительно содержит поликарбонатный диол (В) в количестве от 2 до 14 мас. %, очень предпочтительно в количестве от 6 до 12 мас. %.

Все диапазоны массовой доли также применяют если, например, применяется только один поликарбонатный диол (В); они применяются там в особенности, когда этот поликарбонатный диол (В) является предпочтительным поликарбонатным диолом (В). Поликарбонатные диолы, которые больше не требуются в случае ограничения на предпочтительные поликарбонатные диолы (В) могут далее присутствовать в композиции, но вместе с заявленными предпочтительными вариантами осуществления, они не превышают изначальные диапазоны массовой доли. В случае ограничения на предпочтительные поликарбонатные диолы (В), более предпочтительно только для таких поликарбонатные диолы присутствовать в композиции покрывающего материала.

Если долю сложного полиэфира (А) относительно поликарбонатного диола (В) снижают, падает химическая устойчивость.

Если содержание поликарбонатного диола, ниже 6 мас. %, в пересчете на общую массу конечной композиции покрывающего материала, падает эластичность, и для данной рабочей вязкости количество органических растворителей обычно выше. Избирательность способности сниматься также падает. Если содержание поликарбонатного диола возрастает выше 12 мас. %, в пересчете на общую массу конечной композиции покрывающего материала, есть падение устойчивости к технологической среде. Технологическая среда включает, в особенности, керосин (алифатические углеводороды и ароматические углеводороды), воздушно-топливную смесь, скайдрол, или другие жидкости для гидравлических систем, противообледенители (соли щелочных металлов низших карбоновых кислот в форме раствора), туалетные жидкости и очищающие продукты, такие как мыла, например.

Полиизоцианат (С), включающий биуретовые группы

Композиция покрывающего материала изобретения дополнительно содержит, по меньшей мере, один полиизоцианат (С), включающий биуретовые группы и имеющий содержание изоцианатых групп от 5.8 до 27 мас. %, предпочтительно 15 - 26 мас. %, и более предпочтительно 20-26 мас. %. Это может быть ароматический или алифатический полиизоцианат. Полиизоцианатом, включающим биуретовые группы является предпочтительно алифатический полиизоцианат. Алифатические полиизоцианаты, включающие биуретовые группы получают олигомеризаций с образованием биурета, например, из 1,6-гексаметилен диизоцианата (HDI), 1,3-циклогексил диизоцианата, 1,4-циклогексил диизоцианата (CHDI), дифенилметан диизоцианаты, 2,2,4- и/или 2,4,4-триметил-1,6-гексаметилен диизоцианат, додека-метилен диизоцианат, изофорон диизоцианат (IPDI). Например, три молекулы HDI реагирует с одной молекулой воды, чтобы сформировать HDI биурет, с отщеплением одной молекулы диоксида углерода.

Применяемыми с особым предпочтением являются биуреты алифатических полиизоцианатов на основе изофорон диизоцианата и/или гексаметилен диизоцианата, очень особенное предпочтение отдается биурету гексаметилен диизоцианата.

Полиизоцианат (С), включающий биуретовые группы присутствует в композициях покрывающего материала изобретения предпочтительно в количестве от 20 до 45 мас. %, в пересчете на общую массу конечной композиции покрывающего материала. В пересчете на общую массу конечной композиции покрывающего материала, композиция для покрытия изобретения более предпочтительно сдержит полиизоцианат (С), включающий биуретовые группы в количестве от 20 до 40 мас. %, очень предпочтительно в количестве от 20 до 30 мас. % или 30-40 мас. %.

Все диапазоны массовой доли также применяют если, например, применяется только один полиизоцианат (С), включающий биуретовые группы; они применяются там в особенности, когда этот полиизоцианат (С), включающий биуретовые группы является предпочтительным полиизоцианатом (С), включающим биуретовые группы. Полиизоцианаты, включающий биуретовые группы, которые больше не требуются в случае ограничения на предпочтительный полиизоцианат (С), включающий биуретовые группы, могут далее присутствовать в композиции, но вместе с заявленными предпочтительными вариантами осуществления, они не превышают изначальные диапазоны массовой доли. В случае ограничения на предпочтительные полиизоцианаты (С), включающие биуретовые группы, более предпочтительно только для таких полиизоцианаты (С), включающие биуретовые группы присутствовать в композиции покрывающего материала.

Для изобретения важно применять полиизоцианаты (С), включающие биуретовые группы. Полиизоцианаты на основе изоциануратов, например, признаны ненадлежащими, особенно относительно избирательности способности сниматься. Тем не менее, в особенности комбинация полиизоцианатов (С), включающих биуретовые группы с поликарбонатными диолами (В) обеспечивает неожиданно высокую избирательность.

Пигменты и наполнители (D)

Пигментами согласно DIN EN ISO 4618 являются красители, состоящие из мелких частиц, которые не растворяются в жидкой фазе покрывающего материала и применяются для их оптических, защитных и/или декоративных качеств. Термин "краситель" здесь включает черные или белые красители. Предпочтительными пигментами являются пигменты, обеспечивающие цвет и/или пигменты, обеспечивающие эффект и антикоррозионные пигменты. Пигментами, обеспечивающими эффект, являются такие, которые обеспечивают оптический эффект происходящий, в особенности, от отражения света. Обычными пигментами, обеспечивающими эффект в смысле данной спецификации, являются пигменты с перламутровым эффектом или металлические пигменты. Дополнительно, тем не менее, возможно применять магнито-экранирующие, электрически-экранирующие, флуорисцентные, фосфорисцентные и, в особенности, пигменты, ингибирующие коррозию.

Наполнителями, напротив, согласно DIN EN ISO 4618, являются материалы в гранулированной или порошковой форме, которые не растворяются в жидкой фазе покрывающего материала и применяются для того, чтобы достичь или повлиять на особенные физические качества. В силу того, что относительно их предполагаемого применения может быть совпадение между пигментами и наполнителями, распространенным упоминанием является показатель преломления. Для наполнителей этот показатель ниже 1.7, и таким образом, этот класс продукта не достигает какого-либо значительного рассеивания и кроющей способности. Для целей данного изобретения, тем не менее, нет крайней необходимости в какой-либо дифференциации.

Химическая природа пигментов и/или наполнителей (D) здесь не критична - они могут быть органическими или неорганическими пигментами и/или органическими или неорганическими наполнителями. Для применения композиции покрывающего материала изобретения в качестве праймера, тем не менее, особенное предпочтение отдают неорганическим пигментам и/или неорганическим наполнителям. Чтобы увеличить борьбу с коррозией, возможно применить, например, антикоррозионные пигменты, такие как фосфат цинка, хромат цинка или хромат стронция, например, фосфат цинка является предпочтительным по экологическим поводам. С особым преимуществом, поэтому, композиции покрывающего материал не содержат соединения хрома(VI).

Дополнительными обычными пигментами, которые могут быть применены в покрывающих материалах изобретения, являются белые пигменты, такие как диоксид титана или черные пигменты, такие как пигментные газовые сажи, например. Применяемыми наполнителями могут быть, например, карбонаты кальция, сульфаты бария, и предпочтительно силикаты, такие как тальки, например, или диоксиды кремния, такие как осажденные диоксиды кремния или пирогенные диоксиды кремния, например. Применяемые наполнители являются предпочтительно гидрофобными. Диоксиды кремния с загущающим действием аналогично включают сюда из числа наполнителей.

Компонент (Е) - Эпоксидные смолы и их смеси с гидрокси-функциональными акриловыми смолами

Композиция покрывающего материала изобретения предпочтительно содержит в качестве дополнительного компонента (Е), по меньшей мере, одну эпоксидную смолу реакционноспособную относительно изоцианатных групп или смесь, по меньшей мере, одной гидрокси-функциональной акриловой смолы, по меньшей мере, с одной эпоксидной смолой. Термин "акриловая смола", здесь и в области техники более обычно, включает такие смолы, которые могут содержать метакрилаты или другие этиленово ненасыщенные мономеры в сополимеризованной форме. Особенно предпочтительными для применения в контексте данного изобретения являются эпоксидные смолы (Е), которые являются предпочтительно гидрокси-функциональными. В одном особенно предпочтительном варианте осуществления применяют смесь гидроксил-функциональной эпоксидной смолы с гидрокси-функциональной акриловой смолой в качестве компонента (Е).

Доля компонента (Е) в композициях покрывающего материала изобретения предпочтительно составляет 0-6 мас. %, более предпочтительно 1.0-5.0 мас. %, и очень предпочтительно 1.5-4.5 мас. %, в каждом случае в пересчете на общую массу конечной композиции покрывающего материала. Применение количеств выше 6 мас. %, в пересчете на общую массу конечной композиции покрывающего материала, снижает гибкость покрытия, а также избирательность способности сниматься.

Все диапазоны массовой доли также применяют, если, например, применяется только один из видов, применяемый в качестве компонента (Е); они применяются к этим видам и особенно также, когда рассматриваемые виды являются предпочтительными видами компонента (Е). Смолы компонента (Е), которые больше не требуются в случае ограничения на предпочтительные виды (Е), могут далее присутствовать в композиции, но вместе с заявленными предпочтительными вариантами осуществления они не превышают изначальные диапазоны массовой доли. В случае ограничения на предпочтительные виды компонента (Е), особенно предпочтительно только для таких видов присутствовать в композиции покрывающего материала.

Реакционная способность относительно изоцианатных групп реализуется в особенности через гидроксильные группы в компоненте (Е).

Содержание ОН гидрокси-функциональных акриловых смол, которые могут быть применены в смеси с эпоксидными смолами составляет предпочтительно, по меньшей мере, 1 мас. %, более предпочтительно, по меньшей мере, 3 мас. %, и предпочтительно не более, чем 8 мас. %, еще лучше не более, чем 6 мас. %, в пересчете на содержание твердых частиц акриловой смолы. Предпочтительно они являются сополимерами негидрокси-функциональных мономеров с гидрокси-функциональными сложными эфирами акриловой кислоты, а также, необязательно, неакриловыми этиленово ненасыщенными мономерами.

Эпоксидные смолы являются предпочтительно эпоксидными смолами, которые, на концах каждая, содержат эпоксидную группу и в полимерной главной цепи содержат свободные гидроксильные группы, которые служат для реакции с изоцианатными группами. Содержание ОН эпоксидных смол составляет предпочтительно 1-6 мас. %, более предпочтительно 1-3 мас. %, в пересчете на содержание твердых частиц эпоксидной смолы.

Особенно предпочтительным, хотя не ограниченным к тому же, является применение компонента (Е) в композициях покрывающего материала, которые служат для покрытия металлических подложек, более особенно подложек из нержавеющей стали. В таких композициях, компонент (Е) является особенно подходящим в его эффекте на адгезию пленки отвердевшего покрытия в подложке.

Дополнительные компоненты (F)

Наконец, композиции покрывающего материала изобретения могут также дополнительно, содержать дополнительные составляющие (F) в виде связующих веществ, отличающихся от компонентов (А), (В), (С), (D), и (Е), и от органических растворителей. Эти составляющие (F) содержат дополнительные связующие вещества, включая связующие вещества со специальными функциями как, например, обычные добавки для покрытий, такие как антиоксиданты, деаэрирующие агенты, смачивающие агенты, диспергаторы, добавки, регулирующие расход продукта и пеногасители, примерами которых является полисилоксановая основа, промотеры адгезии, примерами которых является силановая основа, реологические вспомогательные средства, такие как загустители, средства, препятствующие образованию потеков и тиксотропные агенты, воски и воскоподобные соединения, биоциды, матирующие агенты, акцепторы радикалов, светостабилизаторы, предпочтительно УФ абсорберы с максимумом абсорбции ниже 370 нм и/или стерически затрудненные амины (HALS), ингибиторы коррозии, ингибиторы горения или ингибиторы полимеризации, а также растворимые красители или катализаторы, примеры которых основаны на соединениях олова, соединениях молибдена, соединениях циркония или соединениях цинка или аминовые катализаторы. Особенно подходящими катализаторами являются соединения олова, такие как дилаурат диметилолова или дилаурат дибутилолова, которые, подобно всем вышеупомянутым катализаторам, катализируют реакцию между полиизоцианатами (С), включающими биуретовые группы и гидроксилсодержащим компонентами (А) и (В).

Составляющие (F) в общем применяют предпочтительно в количествах общепринятых для них, от 0 до 10 мас. %, более предпочтительно от 0 до 5 мас. %, и очень предпочтительно от 0.1 до 4 мас. %, в пересчете на общую массу конечной композиции покрывающего материала.

Молярное соотношение суммы всех гидроксильных групп в гидроксилсодержащих сложных полиэфирах (А), в поликарбонатных диолах (В), и в смолах (Е) к сумме изоцианатных групп в полиизоцианатах, (С) включающих биуретовые группы, предпочтительно составляет от 1:1 до 1:1.5, более предпочтительно от 1:1.1 до 1:1.4, и очень предпочтительно от 1:1.15 до 1:1.3.

В одном особенно предпочтительном варианте осуществления изобретения композиция покрывающего материала изобретения включает

(i) по меньшей мере, один гидроксилсодержащий, разветвленный, алифатический сложный полиэфир (А), имеющий ОН число от 250 до 440 мг KOH/г,

(ii) по меньшей мере, один линейный, алифатический поликарбонатный диол (В), имеющий ОН число от 100 до 250 мг KOH/г, в количестве от 2 до 15 мас. %, в пересчете на общую массу конечной композиции покрывающего материала,

(iii) по меньшей мере, один алифатический полиизоцианат (С), включающий биуретовые группы и, имеющий содержание изоцианатных групп от 15 до 25 мас. %,

(iv) по меньшей мере, один пигмент и/или один наполнитель (D) в количестве от 0 до 30 мас. %, в пересчете на общую массу конечной композиции покрывающего материала,

(v) по меньшей мере, один компонент (Е) в общем количестве от 0 до 6 мас. %, предпочтительно от 1 до 5 мас. %, в пересчете на общую массу конечной композиции покрывающего материала, при этом указанный компонент (Е) включает эпоксидную смолу или смесь эпоксидной смолы и гидрокси-функциональной акриловой смолы, или состоит из эпоксидной смолы и гидрокси-функциональной акриловой смолы,

(vi) по меньшей мере, один дополнительный компонент (F), который отличается от (А), (В), (С), (D), и (Е) и от органических растворителей, в количестве от 0 до 10 мас. %,

при этом гидроксилсодержащий сложный полиэфир (А) отличается от поликарбонатного диола (В),

соотношение гидроксильных групп (А), (В), и (Е) к изоцианатным группам (С) составляет от 1:1.15 до 1:1.30,

и композиция покрывающего материала

(vii) включает долю органических растворителей менее, чем 420 г/л, и

(viii) включает от 40 до 75 мас. % связующих веществ, в пересчете на общую массу конечной композиции покрывающего материала.

Дополнительные объекты изобретения

Покрывающий материал предпочтительно применяют для получения выборочно снимаемого красочного покрытия в многослойных системах покрытия.

Композиция изобретения может быть применена в качестве краски Original Equipment Manufacturer (OEM) (Original Equipment Manufacturer - производитель комплектного оборудования) или в качестве краски для ремонтных работ.

Изобретение дополнительно обеспечивает способ получения многослойной системы покрытия, в котором наносят, по меньшей мере, одну композицию праймера на металлическую подложку и/или пластиковую подложку, на этот слой наносят, по меньшей мере, одну композицию верхнего слоя покрытия или композицию грунтовки, и необязательно и на него наносят, по меньшей мере, одну композицию покровного лака, где, по меньшей мере, одна из композиций праймера, композиций верхнего слоя покрытия или композиций покровного лака является композицией покрывающего материала изобретения, и композицию покрывающего материала впоследствии сшивают химически.

Композицию покрывающего материала изобретения применяют предпочтительно для получения покрытия праймера. Композиция изобретения также может быть применена в многослойной красочной системе изобретения самостоятельно для получения промежуточного покрытия или верхнего слоя покрытия. Композиция покрывающего материала изобретения также может быть применена в качестве материала покровного лака, чтобы сформировать наиболее удаленное от середины покрытие.

Дополнительно обеспечивается изобретением, соответственно, применение композиции покрывающего материала изобретения в качестве композиции праймера, композиции верхнего слоя покрытия или композиции покровного лака для покрытия металлических подложек и/или пластиковых подложек, подложек, включающих предпочтительно корпус самолета или часть корпуса самолета, ветровую установку и/или лопасти ротора, корпус корабля или их части, или (крупную) технику.

Композиции изобретения могут быть нанесены обычными способами, такими как распыление (например, безвоздушными, комбинированными, пневматическими, горячими способами распыления или индуктированным смешиванием), вальцовка, нанесение покрытия валиком, напыление щеткой или через картридж. Предпочтительно композиции покрытия изобретения распыляют, наносят валиком или наносят через картридж.

Композиции изобретения наносят предпочтительно таким образом, чтобы получить в результате толщину сухой пленки от 5 мкм до 250 мкм. Толщина сухой пленки более предпочтительно составляет 5 мкм-120 мкм, очень предпочтительно 5 мкм-25 мкм.

В зависимости от области применения, предпочтительные толщины сухой пленки составляют 10-100 мкм для праймеров, 5-40 мкм для промежуточных покрытий, 20-250 мкм для верхних слоев покрытий, и 5-60 мкм для покровных лаков.

Отверждение композиции покрывающего материала изобретения выполняют предпочтительно химическим сшиванием, более предпочтительно при температуре до 60°C. Особенно предпочтительным является температурный диапазон от 15 до 60°C, особенно от 18 до 50°C. Термическое отверждение осуществляют предпочтительно в течение от 30 до 90 минут при 40°C-60°C или 4-6 часов при 15°C-25°C. Полное насквозное отверждение выполняют обычно после около 1 недели при 20°C. Специалист потом обращается к "развитие предельных свойств".

Для высушивания и/или выдерживания влажных пленок, предпочтение отдают высушиванию при комнатной температуре (25°C), или термическому высушиванию при температуре выше комнатной температуры и/или высушиванию с помощью обычных способов, применяют, в каждом случае обычные и известные приборы, такие как сушильные шкафы непрерывного действия, БИК и ИК нагреватели, фены, и могут быть применены продувающие камеры. Эти приборы и следовательно также высушивающее оборудование, могут быть скомбинированы друг с другом. Многослойные красочные системы изобретения могут быть нанесены на любые желаемые подложки.

Подложки могут состоять из любого очень большого разнообразия материалов и комбинаций материалов. Они предпочтительно включают металлы, такие как сталь, никель, алюминий, магний, или титан или сплавы этих металлов или пластики, которые могут быть армированы волокнами, такие как пластики, армированные стекловолокном (GRP), пластики, армированные арамидным волокном (ARP), пластики, армированные углеродным волокном (CRP), или пластики, армированные волокном конопли или сизаля, например. Подложка более предпочтительно является металлом и/или пластиком. В смысле изобретения, термин "металл" также включает сплавы разных металлов.

Предусматриваемые подложки включают, например, лопасти ротора, воздушные или сухопутные транспортные средства, корабли, строения, или трубопроводы, или крупногабаритные машины, или части вышеупомянутых изделий. Предпочтительными подложками являются лопасти ротора, особенно таковые из ветровых установок, вертолетов или корабельные винты, а также воздушные суда, такие как самолеты, например. Особенно подходящими подложками являются лопасти ротора ветровых установок и компоненты самолета, такие как корпусы самолета и их части.

Изобретение дополнительно обеспечивает вышеупомянутые подложки, покрытые композицией изобретения и/или многослойной красочной системой изобретения.

Намерение приводится ниже, чтобы иллюстрировать изобретение, применяя примеры.

ПРИМЕРЫ

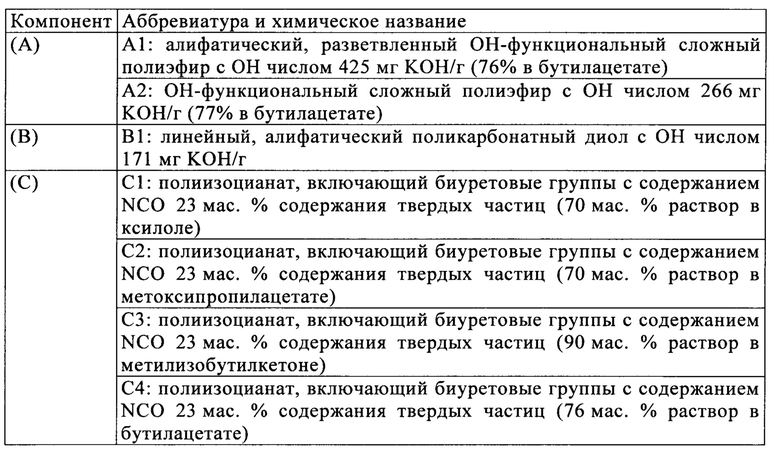

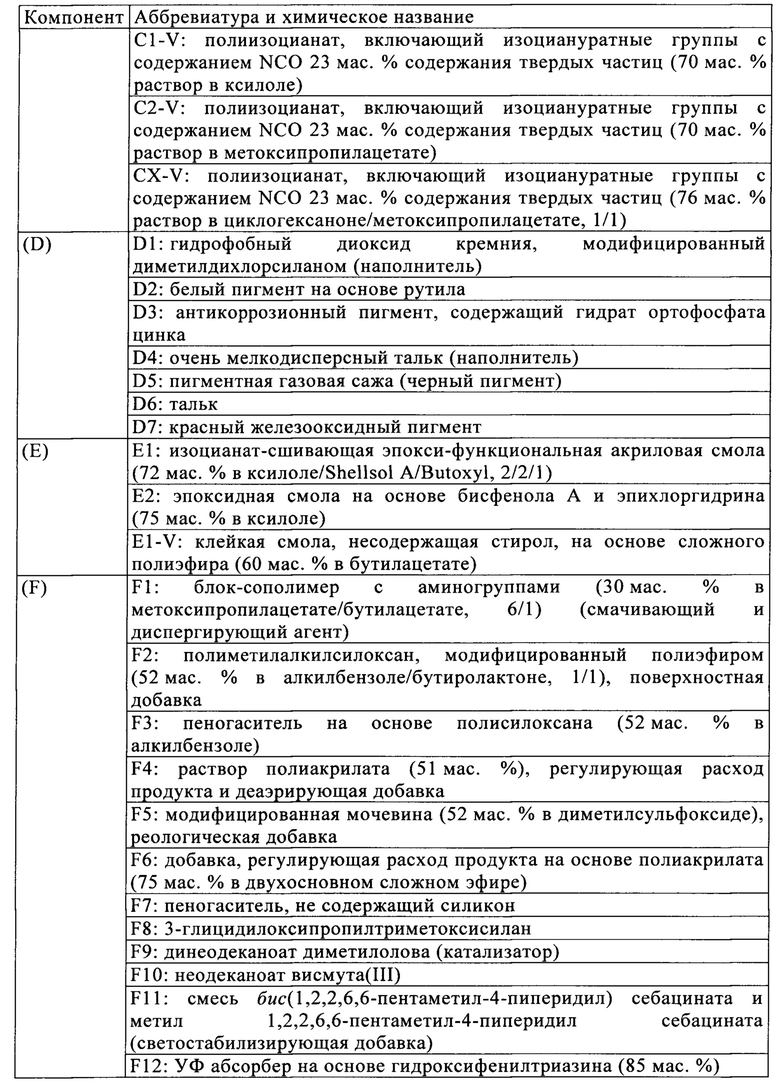

Применяемые составляющие краски были следующими:

Применяемые материалы

Также применяемыми, в дополнение к растворителям, также присутствующим в определенных коммерческих продуктах, были следующие органические растворители: L1: ацетилацетон, L2: бутилацетат, L3: циклогексанон, L4: метоксипропилацетат, и L5: метилизобутилкетон.

ОН числа и содержания NCO и подобное, в таблице выше, всегда пересчитаны на активный компонент или твердую фазу без растворителей.

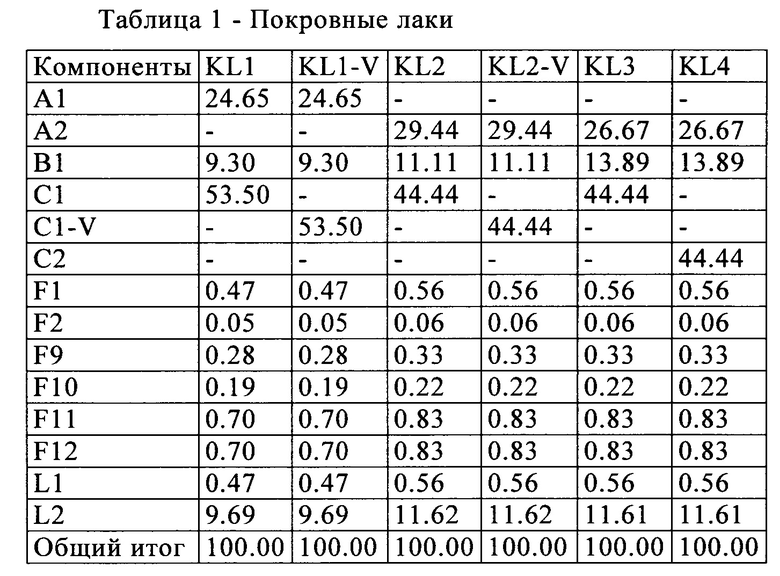

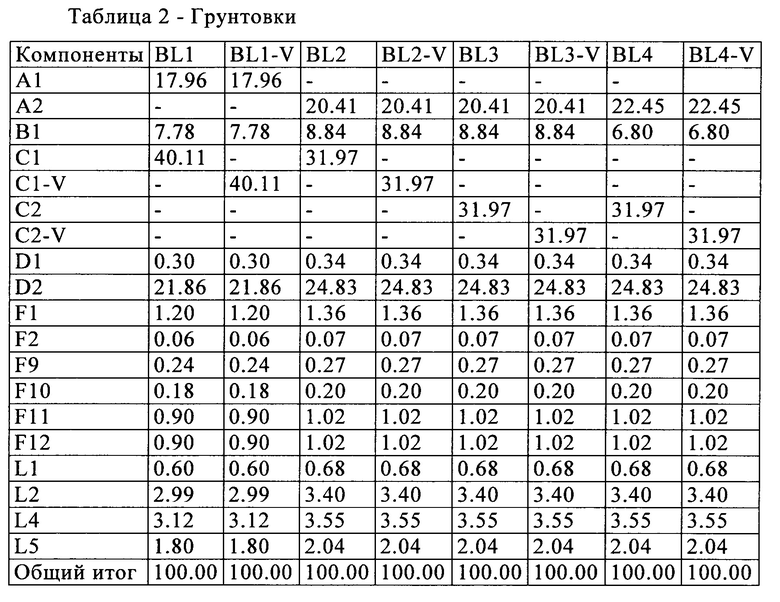

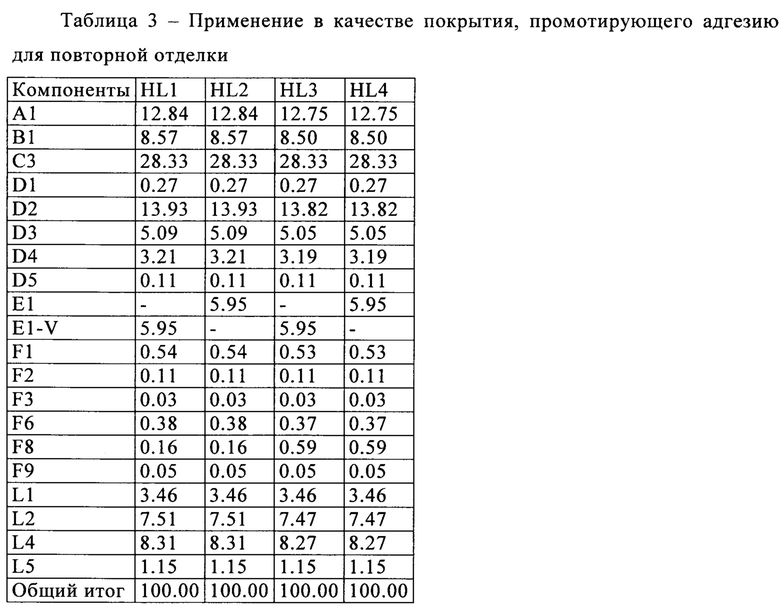

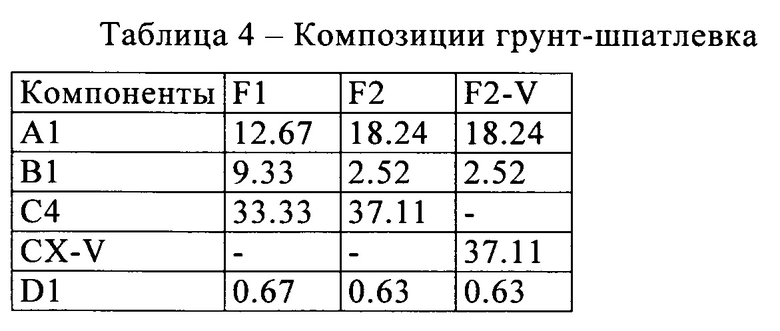

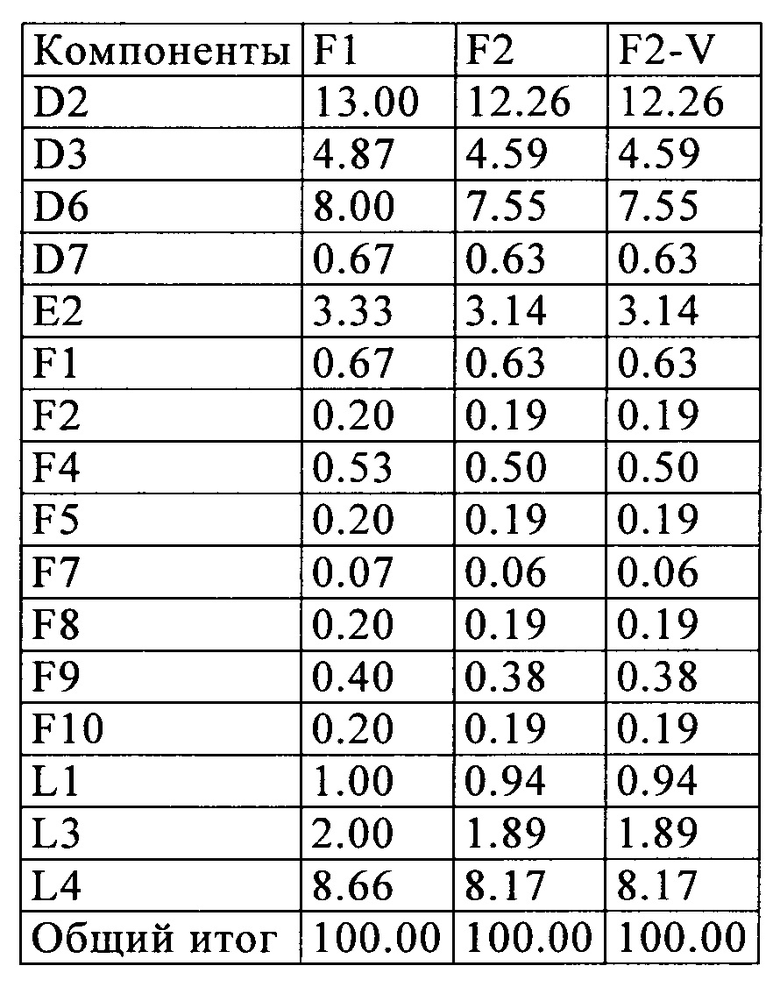

Материалы, перечисленные выше применяли, чтобы получить множество изобретательских и неизобретательских композиций покрывающего материала согласно таблицам 1-4 ниже. Неизобретательские материалы и неизобретательские композиции покрывающего материала обозначены дополнением "-V", как сравнительные материалы и композиции.

Числовые данные в таблицах составов композиций покрывающего материала относятся к массовым частям материалов, которые применяли. "А1=10", например, таким образом означает, что применяли 10 массовых частей 76 мас. % раствора алифатического, разветвленного, OH-функционального сложного полиэфира с ОН числом 425 мг KOH/г в бутилацетате. Все массовые части в составах ниже доводили в каждом случае до 100 массовых частей. В случае "А1=10" (76 мас. % в бутилацетате), означает, что 7.6 мас. % гидроксифункционального сложного полиэфира (А), имеющего ОН число 425 мг KOH/г присутствует в композиции покрывающего материала.

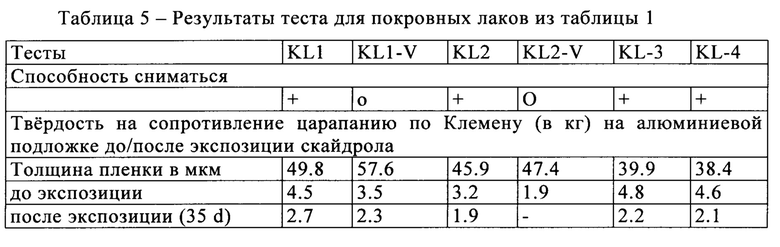

Изобретательские покровные лаки KL1 и KL2 отличаются от неизобретательских покровных лаков KL1-V и KL2-V тем, что в неизобретательских примерах применяли полиизоцианат, включающий изоциануратные группы в отличие от полиизоцианата, включающего биуретовые группы. Изобретательские покровные лаки KL1 и KL2 отличаются друг от друга в выборе разных пригодных для применения изобретательских компонентов (А), в то время, как изобретательские покровные лаки KL3 и KL4 отличаются в выборе разных пригодных для применения изобретательских полиизоцианатов (С), включающих биуретовые группы.

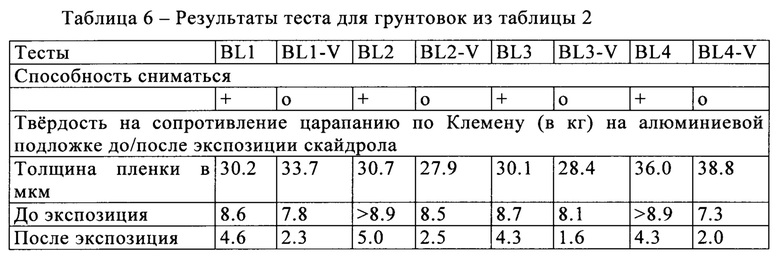

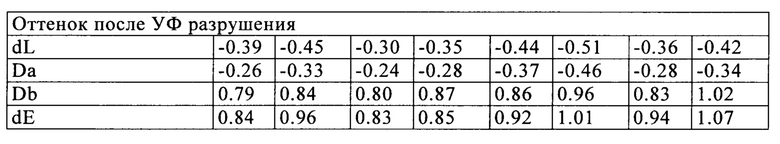

Изобретательские грунтовки ВL1, BL2, BL3, и BL4 отличатся от неизобретательских грунтовок BL1-V, BL2-V, BL3-V, и BL4-V тем, что в неизобретательских примерах применяли полиизоцианаты, включающие изоциануратные группы в отличие от полиизоцианатов, включающих биуретовые группы. Изобретательская грунтовка BL1 отличается от изобретательской грунтовки BL2 в выборе разного пригодного для применения изобретательского компонента (А), в то время, как изобретательская грунтовка BL2 отличается от изобретательских грунтовок BL3 и BL4 в выборе разного пригодного для применения изобретательского полиизоцианата (С), включающего биуретовые группы.

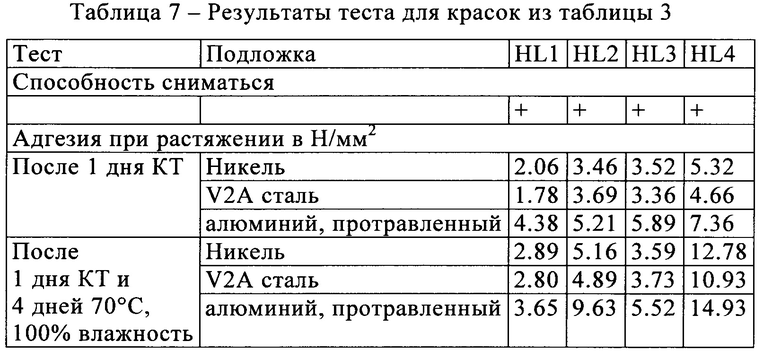

Покрытия промотера адгезии HL1-HL4 все изобретательские. HL1 и HL2 отличаются друг от друга, HL2 содержит изобретательски преимущественный компонент (Е), при том, что HL1 применяют вместо промотера адгезии на основе сложного полиэфира. То же самое применяют в отношении покрытий HL3 и HL4, с покрывающим материалом HL4, содержащим пригодный для применения изобретательски преимущественный компонент (Е). По сравнению с HL1 и HL2, HL3 и HL4 также содержат большие количества силана, повышающего адгезию F8.

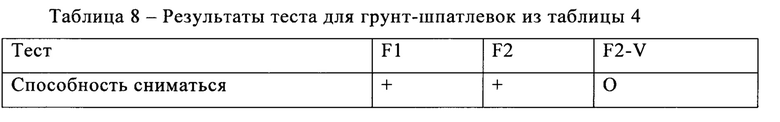

Изобретательские композиции грунт-шпатлевки F1 и F2 существенно отличаются соотношением компонентов (А) и (В) друг от друга, а также, в особенности, абсолютным количеством применяемого (В). Изобретательская композиция грунт-шпатлевки F2 отличается от неизобретательской композиции F2-V тем, что первый содержит полиизоцианат, включающий биуретовые группы, в то время, как второй содержит полиизоцианат, включающий изоциануратные группы.

Нанесение покрывающих материалов

Получение подложки

Выбранные подложки были следующими: алюминий (чистый алюминий, протравленный в течение 4 минут при комнатной температуре 16 мас. % водным раствором гидроксида натрия и потом в течение 2 минут азотной кислотой, далее промытый водой и очищенный); сплав алюминия 2024 (металлизированный или неметаллизированный и протравленный, промытый и очищенный согласно вышеуказанному способу); сплав алюминия 2024 (металлизированный или неметаллизированный; анодированный хромовой кислотой или анодированный винной-серной кислотой); чистый титан (обработанный абразивным материалом со степенью зернистости 180); нержавеющая сталь (V2A и V4A обработанные абразивным материалом со степенью зернистости 180 и протравленные кислотой); листы эпоксидной смолы (армированные стекловолокном и армированные углеродным волокном, обработанные абразивным материалом со степенью зернистости 180); подложки из полиуретана и полимочевины (очищенные изопропанолом или обработанный абразивным материалом).

Нанесение в качестве праймера

Подложки покрывали композициями определенных примеров, применяя краскораспылитель с подачей краски самотеком, нанесением распылением (толщина сухой пленки на алюминии: около 20-25 мкм, толщина сухой пленки на стали: около 50 мкм; толщина сухой пленки на никель: около 50 мкм) и после высушивания покрывали верхним слоем покрытия (Glasurit 68 Line, High Solids 2K-CV верхний слой покрытия, RAL 9016; толщина сухой пленки 70 мкм).

Нанесение в качестве промежуточного покрытия

В качестве праймера, полиуретановый праймер (Glasurit CV Universal праймер-грунт-шпатлевка; толщина сухой пленки 60 мкм) наносили распылением на подложку, после которой наносили распылением композиции примеров и наносили потом верхний слой покрытия (Glasurit 68 Line, High Solids 2K-CV верхний слой покрытия, RAL 9016; толщина сухой пленки 70 мкм).

Нанесение а качестве верхнего слоя покрытия

Методика была такой же, как для нанесения в качестве промежуточного покрытия, но без нанесения верхнего слоя покрытия, описанного там - другими словами, изобретательские покрывающие материалы сами формируют верхний слой покрытия.

Нанесение в качестве покровного лака

Применяемая методика была такой же, как для нанесения в качестве верхнего слоя покрытия, если не считать того, что вместо изобретательской пигментированной краски в качестве верхнего слоя покрытия применяли покровный лак.

Тесты для оценки рабочих характеристик

Способность сниматься (с раствором для удаления лакокрасочных покрытий/раствор для повторного удаления лакокрасочных покрытий, подходящим для авиационной промышленности)

Два образца высушивают при комнатной температуре в течение 7 дней. Один из образцов состаривают дополнительно в течение 96 часов при 70°C, после которого образцы, каждый, удаляли, применяя раствор для удаления лакокрасочных покрытий, подходящий для авиационной промышленности (Turco® 1270-5 раствор для удаления лакокрасочных покрытий, на основе бензилового спирта; доступные от Henkel Technologies). Это делали смачиванием каждого образца раствором для удаления лакокрасочных покрытий. Далее следовала максимальная семичасовая экспозиция. Вздувшийся материал впоследствии удаляли с подложки, применяя коммерческую ветошь, губки, шпатели или подобное. Эффективность варьируется согласно системе, красочной конструкции и толщин пленок, и таким образом, также возможна смываемость намного раньше, чем после 7 часов. Оценка соответствовала принципу +/-: "+" = материал удаляется после не позднее семи часов, "-" = материал не удаляется после 7 часов, "о" = материал только частично удаляется в пределах семичасового периода экспозиции.

Тестирование твердости на сопротивление царапанию по Клемену до и после экспозиции скайдрола

После того, как покрытия высушили при комнатной температуре в течение 7 дней, твердость на сопротивление царапанию определяли с помощью царапающей иглы, которая двигалась автоматически сверху покрытия в то время, как ее нагрузку постоянно увеличивали. Здесь нужно выполнять определение в трех экземплярах. Применяемый инструмент был от Erichsen (прибор для определения твердости царапанием Sikkens модель 601). Образцы впоследствии хранили в скайдроле в течение 42 дней при комнатной температуре. Тест на твердость на сопротивление царапанию потом проводят снова, как описано выше.

Определение адгезии при растяжении

После высушивания покрытий при комнатной температуре в течение 7 дней, тестовую заготовку прикрепляли к покрытию. После 24 часов сушки продувкой горячим воздухом или 24 часов сушки продувкой горячим воздухом с последующим 4 дневным хранением при 70°C и 100% влажности, применяли машину для испытания на растяжение, чтобы растянуть образец медленно и равномерно, перпендикулярно подложке, до тех пор, пока образуется трещина. Критическим здесь является не только значение измерения, которое указано в Н/мм2, но также описание формы трещины: адгезионное разрушение (между двумя покрытиями) или когезионное разрушение (в пределах одного покрытия).

УФ разрушение

Перед УФ разрушением, измеряли параметры, определенные выше (см. описание). Применяли прибор QUV-Lab (модель: QUV/SE). Копировали эффекты от солнечного света, а также росы и дождя. Облучение УФ светом выполняют при 60°C, и разрушение конденсированной водой при 40°C. Здесь каждый цикл длился 4 часа. В зависимости от требования, образцы оставляют в аппарате для тестирования в течение 1000 ч, 2000 ч, или 3000 ч. После этого, измерения, определенные выше, повторяют.

Определение оттенков

Оттенок определяют, применяя прибор для определения оттенков от Largo с программой Largo Match 2000. Результаты тестов

Таблица 5 показывает, что изобретательские покровные лаки являются полностью снимаемыми, при этом полная способность сниматься не гарантируется для неизобретательских покровных лаков, которые содержат неподходящие полиизоцианаты. Более того, из прямых сравнений KL1 с KL1-V и KL2 с KL2-V, отчетливо понятно, что даже с боле низкой толщиной пленки, изобретательские покрытия KL1 и KL2 обладают более высокими твердостями на сопротивление царапанию до и после экспозиции скайдрола.

Таблица 6 показывает, что грунтовки, содержащие наполнители и пигменты аналогично обладают эффективной способностью сниматься только, когда применяли полиизоцианат, включающий биуретовые группы. Сравнение с грунтовками BL1 и BL2 показывает, что даже, когда применяют разные компоненты (А), достигают исключительных результатов. Более того, из прямых сравнений BL1 с BL1-V, BL2 с BL2-V, BL3 с BL3-V, и BL4 с BL4-V, отчетливо понятно, что изобретательские краски ВL1, BL2, BL3, и BL4 обладают более высокими твердостями на сопротивление царапанию до и после экспозиции скайдрола. Более того, отклонения оттенков в изобретательских красках после УФ разрушения на много меньше, чем для неизобретательских грунтовок.

Все образцы, тестируемые в таблице 7 являются изобретательскими и проявляют исключительное поведение при снятии. Для образцов, в случае установленной экспозиции, было 100% адгезионное разрушение между первым праймером и подложкой. Составы HL2 и HL4, тем не менее, содержат эпоксифункциональную акриловую смолу в соответствии с пригодным для применения изобретательским компонентом (Е), в то время, как составы HL1 и HL3 содержат клейкую смолу на основе сложного полиэфира. Краски с добавленными эпоксифункциональными акриловыми смолами проявляют существенно лучшее поведение адгезии при растяжении в покрытиях, полученных из изобретательских покрывающих материалов. Сила адгезии при растяжении может быть увеличена дополнительно, более того, добавлением большими количествами силана, как отчетливо понятно из сравнения HL1 с HL3 и HL2 с HL4.

Изобретательские грунт-шпатлевки проявляют существенно лучшее поведение при снятии, чем неизобретательская грунт-шпатлевка F2-V.

Настоящее изобретение относится к композиции покрытия, используемой для покрытия металлических или пластиковых подложек, а также к способу получения многослойного покрытия. Указанная композиция покрытия содержит по меньшей мере один алифатический гидроксилсодержащий сложный полиэфир (А), имеющий ОН число от 250 до 660 мг KОН/г по меньшей мере один алифатический поликарбонатный диол (В), имеющий ОН число от 35 до 500 мг KОН/г, в количестве от 1 до 20 мас.%, в пересчете на весь состав, и по меньшей мере один алифатический полиизоцианат (С), включающий биуретовые группы и имеющий содержание изоцианатных групп от 5.8 до 27 мас.%. Гидроксилсодержащий сложный полиэфир (А) отличается от поликарбонатного диола (В). Доля органических растворителей в композиции покрытия составляет меньше чем 420 г/л. Содержание связующих веществ в пересчете на содержание твердых частиц составляет 40-100 мас.%. Полученные композиции покрытия позволяют минимизировать интервалы ремонта и затраты на дорогое обслуживание, а также обеспечивают превосходную эрозионную устойчивость получаемых покрытий. 4 н. и 11 з.п. ф-лы, 8 табл., 14 пр.

1. Композиция покрытия для покрытия металлических подложек и/или пластиковых подложек, включающая

(i) по меньшей мере один алифатический гидроксилсодержащий сложный полиэфир (А), имеющий ОН число от 250 до 660 мг КОН/г,

(ii) по меньшей мере один алифатический поликарбонатный диол (В), имеющий ОН число от 35 до 500 мг KOH/г, в количестве от 1 до 20 мас.%, в пересчете на общую массу конечной композиции покрытия, и

(iii) по меньшей мере один алифатический полиизоцианат (С), включающий биуретовые группы и имеющий содержание изоцианатных групп от 5.8 до 27 мас.%,

при этом гидроксилсодержащий сложный полиэфир (А) отличается от поликарбонатного диола (В), и композиция покрытия

(iv) включает долю органических растворителей менее чем 420 г/л, и

(v) включает, в пересчете на содержание твердых частиц, от 40 до 100 мас.% связующих веществ.

2. Композиция покрытия по п. 1, в которой гидроксилсодержащий сложный полиэфир (А) является разветвленным.

3. Композиция покрытия по п. 1 или 2, в которой поликарбонатный диол (В) является линейным.

4. Композиция покрытия по п. 1 или 2, в которой поликарбонатный диол (В) имеет ОН число от 100 до 250 мг KOH/г.

5. Композиция покрытия по п. 1 или 2, в которой полиизоцианат (С), включающий биуретовые группы, составлен на основе гексаметилен диизоцианата и/или изофорон диизоцианата.

6. Композиция покрытия по п. 1 или 2, в которой полиизоцианат (С), включающий биуретовые группы, имеет содержание изоцианатных групп от 15 до 26 мас.%.

7. Композиция покрытия по п. 1 или 2, которая включает пигменты и/или наполнители в качестве компонента (D).

8. Композиция покрытия по п. 7, в которой пигменты выбраны из группы включающей пигменты, обеспечивающие цвет, пигменты, обеспечивающие эффект, пигменты, обеспечивающие цвет и эффект, и антикоррозионные пигменты, и наполнители выбраны из группы, включающей силикаты, диоксиды кремния, и карбонаты кальция.

9. Композиция покрытия по пп. 1, 2 или 8, включающая компонент (Е), который включает по меньшей мере одну эпоксидную смолу или смесь по меньшей мере одной эпоксидной смолы с по меньшей мере одной гидрокси-функциональной акриловой смолой.

10. Композиция покрытия по пп. 1, 2 или 8, включающая связующее вещество, отличающееся от гидроксилсодержащего сложного полиэфира (А), от поликарбонатного диола (В), от полиизоцианата (С), включающего биуретовые группы, и от компонентов (D) и (Е), если последние присутствуют.

11. Композиция покрытия по пп. 1, 2 или 8, в которой соотношение гидроксильных групп компонентов (А), (В) и, если присутствует, (Е) к изоцианатным группам компонента (С) составляет от 1:1.1 до 1:1.5.

12. Способ получения многослойного покрытия, в котором наносят по меньшей мере одну композицию праймера на металлическую подложку и/или пластиковую подложку, на этот слой наносят по меньшей мере одну композицию верхнего слоя покрытия, и необязательно на него наносят по меньшей мере одну композицию покровного лака, при этом по меньшей мере одна из композиций праймера, композиций верхнего слоя покрытия, или композиций покровного лака представляет собой композицию покрытия по любому из пп. 1-11, и впоследствии сшивают химически.

13. Применение композиции покрытия по любому из пп. 1-11 в качестве композиции праймера, композиции верхнего слоя покрытия или композиции покровного лака для покрытия металлических подложек и/или пластиковых подложек.

14. Применение по п. 13, при этом подложка представляет собой корпус самолета или часть корпуса самолета, лопасти ротора ветроэнергетической системы, корпус корабля или его часть, или машину.

15. Подложка, состоящая из одного или нескольких металлов и/или пластиков, которая была покрыта химически сшитой композицией покрытия по любому из пп. 1-11 или была получена способом по п. 12.

| СПОСОБ ПРОИЗВОДСТВА ФРУКТОВОГО СОУСА | 2013 |

|

RU2528943C1 |

| US 6482885 B1, 19.11.2002 | |||

| ПОЛИОЛСОДЕРЖАЩЕЕ СРЕДСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2006 |

|

RU2422470C2 |

| КОМПОЗИЦИИ ПОЛИУРЕТАНОВЫХ ПОКРЫТИЙ, НАНОСИМЫЕ НЕПОСРЕДСТВЕННО НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2005 |

|

RU2387685C2 |

Авторы

Даты

2018-10-16—Публикация

2015-05-21—Подача