Данное изобретение относится к водным дисперсиям, содержащим полимеры олефиново ненасыщенных соединений, полученные многостадийным способом, а также к их получению и применению, особенно в пределах области окончательной отделки в автомобилестроении.

Предшествующий уровень техники

Из предшествующего уровня техники известны полимеры, которые могут быть применены в качестве связующих веществ для окончательная отделка в автомобилестроении. Связующее вещество этого типа должно удовлетворять несколько свойств. Оно должно, например, быть способным к применению в современных многослойных красочных системах типа, используемого в автомобилестроительной промышленности.

Предшествующий уровень техники (см., например, заявка на патент Германии DE 19948004 А1, страница 17, линия 37 - страница 19, линия 22, или патент Германии DE 10043405 С1, колонка 3, абзац [0018], и колонка 8, абзац [0052] - колонка 9, абзац [0057], в сочетании с колонкой 6, абзац [0039] - колонка 8, абзац [0050]), раскрывает следующий способ, в котором

(1) пигментированный водный грунтовочный материал наносят на подложку,

(2) полимерная пленка формируется из материала покрытия, нанесенного на стадии (1),

(3) материал покровного лака наносят на полученную в результате пленку грунтовки, и впоследствии

(4) пленку грунтовки отверждают вместе с пленкой покровного лака, чтобы получить многослойную красочную систему.

Этот способ широко используют, например, не только для подлинной окончательной отделки (OEM) автомобилей, но также для покраски вспомогательных агрегатов, сделанных из металла и пластмассы.

Полученная в результате многослойная красочная система должна удовлетворять несколько свойств.

Если появляются дефекты покрытия, кузова машин покрываю во второй раз материалами грунтовки и покровного лака вышеупомянутым способом. В этой процедуре покрытия, в повторной окончательной отделке OEM автомобилей, применяемый материал покрытия может быть таким же, как для первого покрытия. Также возможным, тем не менее, является применение материала покровного лака, который отверждается не при высоких температурах (около 140°С), но вместо этого при намного низших температурах (около 80°С). Получаемая красочная система должна удовлетворять высокие требования автомобилестроительной промышленности относительно внешнего вида и устойчивости; адгезия между подлинной окончательной отделкой и грунтовочным материалом, применяемым в операции повторной окончательной отделки может представлять отдельные трудности.

Полимером, который известен из предшествующего уровня техники в течение многих лет, и который даже сейчас остается высоко востребованным в качестве связующего вещества в окончательной отделке OEM автомобилей, является полиуретан, который известен из WO 92/15405. Это связующее вещество применяют с целью улучшения адгезии повторной окончательной отделки, и оно также может служить в качестве сравнения для свойств адгезии.

В Korea Polymer Journal (Korea Polym. J., vol. 7, no. 4, pp. 213-222) Hong, Kim, Kim и Park описали полимеры многостадийной конструкции для применения в качестве связующих веществ в металлических окончательных отделках. Эти полимеры получают путем операции, в которой на первой стадии полимер получают посредством периодической операции и вторую и третью стадии каждую выполняют в виде полимеризаций с точной дозировкой.

Задача

Задача, рассматриваемая данным изобретением, тогда, состояла в том, чтобы обеспечить полимер, который может быть применен для получения покрытий, которые решат трудности, описанные выше.

Это означает улучшенную адгезию и для покраски металлических и пластмассовых подложек, а также, в особенности, для повторной окончательной отделки автомобилей, для случая и материалов покровного лака OEM с температурой термической обработки, как правило, около 140°С и материалов покровного лака повторной окончательной отделки с температурой термической обработки, как правило, около 80°С. В контексте улучшения адгезии, фокус находится на улучшенной адгезии между грунтовкой и оригинальной окончательной отделкой. Это есть та адгезия, которая будет улучшаться, в особенности, для применения в повторной окончательной отделке OEM автомобилей.

Трудностями адгезии особенно являются отслаивания, когда покрытые подложки подвергают воздействию атмосферных условий. Задача, решаемая данным изобретением, состоит поэтому также в том, чтобы обеспечить полимер для покрытий, которые обладают замечательными свойствами адгезии даже после того, как подвергались воздействию атмосферных условий.

Воздействие атмосферных условий часто является предшественником других трудностей, особенно пузырей и вздутости. Дополнительная задача решаемая данным изобретением, состоит поэтому в том, чтобы предотвратить или снизить возникновение пузырей и вздутости.

В дополнение к описанным улучшениям адгезии, задача, решаемая данным изобретением, состоит в том, чтобы обеспечить полимеры, которые, когда их применяют в материалах покрытия показывали улучшенные свойства относительно устойчивости при хранении материалов покрытия, по сравнению с предшествующим уровнем техники.

Другая задача, решаемая данным изобретением, состоит в том, чтобы обеспечить полимер, который когда его применяют в материалах покрытия удовлетворял требования окончательной отделки OEM автомобилей относительно намеченного флоп-эффекта, в случае окончательных отделок с эффектом, относительно достаточно высокого содержания твердых частиц для получения достаточно высоких толщин пленки, и относительно вязкости, которая позволит обработку при помощи электростатического и/или пневматического нанесения.

Решение задачи

Выяснилось, что задачи, описанные выше могут быть решены при помощи водной дисперсии, включающей, по меньшей мере, один полимер и получаемый

I. полимеризацией смеси олефиново ненасыщенных мономеров А путем эмульсионной полимеризации в воде, применяя, по меньшей мере,

один эмульгатор и, по меньшей мере, один водорастворимый инициатор, где

полимер, полученный из мономеров А, имеет температуру стеклования 10-55°С,

II. полимеризацией смеси олефиново ненасыщенных мономеров В путем эмульсионной полимеризации в воде, применяя, по меньшей мере, один эмульгатор и, по меньшей мере, один водорастворимый инициатор, в присутствии полимера, полученного в I.,

где

концентрация мономеров 6.0 мас. % в реакционном растворе не превышена в течение периода реакции, и

смесь олефиново ненасыщенных мономеров В включает, по меньшей мере, один полиолефиново ненасыщенные мономер,

III. полимеризацией смеси олефиново ненасыщенных мономеров С путем эмульсионной полимеризации в воде, применяя, по меньшей мере, один эмульгатор и, по меньшей мере, один водорастворимый инициатор, в присутствии полимера, полученного в II., где

концентрация мономеров 6.0 мас. % в реакционном растворе не превышена в течение периода реакции, и

IV. регулирование рН реакционного раствора до рН 6.5-9.0,

где

a. смесь олефиново ненасыщенных мономеров А включает от 0 мас. % до менее, чем 50.0 мас. % одного или более мономеров, имеющих растворимость в воде <0.5 г/л при 25°С,

концентрация мономеров А 6.0 мас. % в реакционном растворе из стадии I. не превышена,

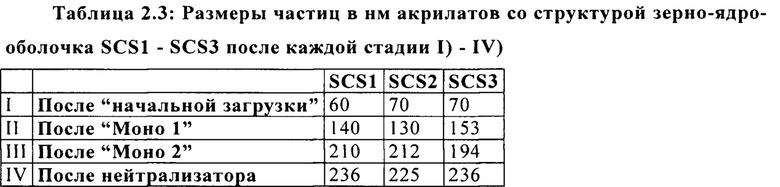

и полученный полимер после стадии I. имеет размер частиц 20-110 нм,

b. полимер, полученный из мономеров В, имеет температуру стеклования -35-12°С, и

полученный полимер после стадии II. имеет размер частиц 130-200 нм,

c. полимер, полученный из мономеров С, имеет температуру стеклования -50-15°С, и

полученный полимер после стадии III. имеет размер частиц 150-280 нм.

Новая водная дисперсия, включающая, по меньшей мере, один полимер также упоминается ниже как водная дисперсия изобретения. Предпочтительные варианты осуществления водной дисперсии изобретения явствуют из описания, которое следует и также из зависимых пунктов формулы изобретения.

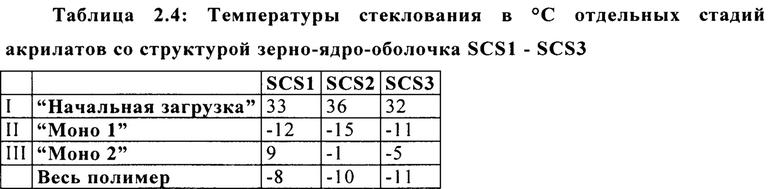

Вышеописанным полимером является так называемый полимер со структурой зерно-ядро-оболочка, а также называется акрилатом со структурой зерно-ядро-оболочка в данной заявке.

Аналогично данное изобретение обеспечивает пигментированный водный грунтовочный материал, содержащий водную дисперсию изобретения в качестве связующего вещества, а также применение водной дисперсии изобретения в водных грунтовочных материалах для улучшения адгезии. Данное изобретение относится не в последнюю очередь к способу получения многослойной красочной системы на подложке, а также к многослойной красочной системе, полученной указанным способом. Данное изобретение также относится к способу ремонта дефектов в многослойных красочных системах, применяя грунтовочный материал изобретения.

Термин "содержащий" в смысле данного изобретения, по отношению к водной дисперсии изобретения, имеет в одном предпочтительном варианте осуществления значение "включающий". Термин "содержащий" в смысле данного изобретения, по отношению к водным грунтовочным материалам, имеет в одном предпочтительном варианте осуществления значение "включающий". Относительно водных грунтовочных материалов изобретения в этом предпочтительном варианте осуществления, один или несколько компонентов, определенных далее ниже и необязательно присутствующих в водном грунтовочном материале изобретения, могут присутствовать в водном грунтовочном материале. Все компоненты, каждый, могут присутствовать в их нижеуказанных предпочтительных вариантах осуществления в водном грунтовочном материале изобретения.

Относительно водных дисперсий, дисперсию называют водной, когда она содержит существенную фракцию воды. В этом контексте, в пределах данного изобретения "водные" предпочтительно понимают в том значении, что дисперсия имеет фракцию воды, по меньшей мере, 40 мас. %, предпочтительно, по меньшей мере, 50 мас. %, очень предпочтительно, по меньшей мере, 60 мас. %, в каждом случае в пересчете на общее количество присутствующих растворителей (то есть, воды и органических растворителей). С особенным предпочтением фракция воды составляет 40-99 мас. %, более особенно 50-98 мас. %, очень предпочтительно 60-95 мас. %, в каждом случае в пересчете на общее количество присутствующих растворителей.

Термин "(мет)акрилат" ниже служит для обозначения и акрилата и метакрилата.

Для стандартов, как, например, стандарты DIN, для которых однозначно не указан ни версия или ни год издания, действительной версией является та, которая была действительной на текущую дату или, если нет действительной версии имеющейся на текущую дату, тогда последняя действительная версия стандарта.

Водная дисперсия

Водные дисперсии изобретения получают многостадийной радикальной эмульсионной полимеризацией олефиново ненасыщенных мономеров в воде.

Радикальной эмульсионной полимеризации необходим, по меньшей мере, один инициатор полимеризации. Применяемый инициатор полимеризации должен быть водорастворимым инициатором. Предпочтение отдают применению инициатора, выбранного из списка пероксодисульфата калия, натрия или аммония, перекиси водорода, трет-бутил гидропероксида, 2,2'-азобис(2-амидоизопропан) дигидрохлорида, 2,2'-азо-бис(N,N'-диметиленизобутирамидин) дигидрохлорида, 2,2'-азобис(4-цианопентановой кислоты), или смесей вышеупомянутых инициаторов, например, перекиси водорода и персульфата натрия и из систем окислительно-восстановительных инициаторов.

Для всех стадий I), II), и III) эмульсионных полимеризаций в каждом случае, по меньшей мере, необходим один инициатор полимеризации. По меньшей мере, один инициатор полимеризации в каждой из стадий I), II) и III) эмульсионной полимеризации выбирают независимо из инициаторов полимеризации в каждой из стадий I), II) и III) эмульсионной полимеризации.

Системы окислительно-восстановительных инициаторов являются таковыми инициаторами, которые содержат, по меньшей мере, одно пероксидсодержащее соединение в комбинации с окислительно-восстановительным соинициатором, примерами являются соединения серы с восстановительной активностью, как например, бисульфиты, сульфиты, тиосульфаты, дитионаты или тетратионаты щелочных металлов и соединения аммония, дигидрат гидроксиметансульфината натрия и/или тиомочевина. Соответственно, могут быть применены комбинации пероксодисульфатов с гидросульфитами щелочных металлов или аммония, например, пероксодисульфат аммония и дисульфит аммония. Массовое соотношение пероксидсодержащих соединений к окислительно-восстановительным соинициатора предпочтительно составляла от 50:1 до 0.05:1. В комбинации с инициаторами или с системами окислительно-восстановительных инициаторов, возможно дополнительно использовать катализаторы на основе переходного металла, такие как соли железа, никеля, кобальта, марганца, меди, ванадия или хрома, например, такие как, сульфат железа(II), хлорид кобальта(II), сульфат никеля(II), хлорид меди(I), ацетат марганца(II), ацетат ванадия(III) и хлорид марганца(II). Относительно мономеров, эти соли переходных металлов обычно применяют в количествах от 0.1 до 1000 млн.д.. Соответственно, могут быть применены комбинации перекиси водорода с солями железа(II), такие как 0.5-30% перекиси водорода и 0.1-500 млн.д. соли Мора, например.

Инициаторы предпочтительно применяют в количестве от 0.05 до 20 мас. %, предпочтительно 0.05-10, более предпочтительно от 0.1 до 5 мас. %, в пересчете на общую массу мономеров, применяемых на соответствующей стадии.

Полимеризацию эффективно проводят при температуре от 0 до 160°С, предпочтительно от 60 до 95°С.

Предпочтительно здесь задачу осуществляют в отсутствии кислорода, предпочтительно в атмосфере инертного газа. В общем случае, полимеризацию проводят при атмосферном давлении, несмотря на то, что также возможно применение более низких давлений или более высоких давлений, особенно если используют температуры полимеризации, которые лежат выше точки кипения мономеров и/или растворителей.

Отдельные стадии многостадийной эмульсионной полимеризации для получения водных дисперсий изобретения должны проводиться в виде так называемой полимеризации с "точной дозировкой" (также известной как полимеризация с "экономной дозировкой" или с "подачей порциями").

Полимеризацию с точной дозировкой в смысле данного изобретения рассматривают как эмульсионную полимеризацию, при которой количество остаточных мономеров в реакционном растворе минимизирую на протяжении всего реакционного периода - то есть, дозированное добавление олефиново ненасыщенных мономеров выполняют таким образом, что концентрация 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. %, очень преимущественно 3.5 мас. %, в реакционном растворе не превышается на протяжении всего реакционного периода. Еще более предпочтительными являются диапазоны концентраций для олефиново ненасыщенных мономеров от 0.01 до 6.0 мас. %, предпочтительно 0.02-5.0 мас. %, и более предпочтительно 0.03-4.0 мас. %, более особенно 0.05-3.5 мас. %. Например, наиболее высокая фракция (или концентрация), определяемая во время реакции может быть 0.5 мас. %, 1.0 мас. %), 1.5 мас. %, 2.0 мас. %, 2.5 мас. %, или 3.0 мас. %, в то время, как другие, определяемые значения, потом находятся ниже оговоренных здесь.

Концентрация мономеров в реакционном растворе может быть определена здесь, например, путем газовой хроматографии:

после отбора проб, образец немедленно охлаждают жидким азотом и смешивают с 4-метоксифенолом в качестве ингибитора. В следующем этапе, образец растворяют в тетрагидрофуране и добавляют н-пентан. Чистый центрифугат анализируют путем газовой хроматографии, применяя полярную колонку и неполярную колонку для определения мономеров, и пламенно-ионизационный детектор. Обычными параметрами для газово-хроматографического определения являются следующие: 25 м силикагелевая капиллярная колонка с 5% фенил-, 1% винил-метилполисилоксановой фазой, или 30 м силикагелевая капиллярная колонка с 50% фенил- и 50% метил-полисилоксановой фазой, газ-носитель - водород, 150°С устройство ввода пробы с делением потока, температура печи 50-180°С, пламенно-ионизационный детектор, температура детектора 275°С, внутренний стандарт изобутилакрилат.

Для целей данного изобретения, концентрацию мономеров определяют предпочтительно путем газовой хроматографии, более особенно с соблюдением параметров установленных выше.

Концентрация мономеров в реакционном растворе, названных ниже как свободные мономеры, может быть отрегулирована различными способами.

Одной возможностью для минимизации концентрации свободных мономеров является выбор очень низкой скорости дозирования для смеси олефиново ненасыщенных мономеров. Если скорость дозирования является достаточно низкой, чтобы дать возможность всем мономерам реагировать чрезвычайно быстро, как только они появляются в реакционном растворе, возможно обеспечить минимизацию концентрации свободных мономеров.

В дополнение к скорости дозирования, важно, что в реакционном растворе всегда содержится достаточно радикалов, чтобы дать возможность дозированным мономерам реагировать чрезвычайно быстро, следовательно, гарантируя дополнительный рост цепи и минимизацию концентрации свободных мономер.

Для этой цели, условия реакции должны предпочтительно быть выбраны так, что подачу инициатора начинают, еще перед началом дозирования олефиново ненасыщенных мономеров.

Дозированное добавление предпочтительно начинают, по меньшей мере, за 5 минут до этого, более предпочтительно, по меньшей мере, за 10 минут до этого. С предпочтением, по меньшей мере, 10 мас. % инициатора, более предпочтительно, по меньшей мере, 20 мас. %, очень предпочтительно, по меньшей мере 30 мас. % инициатора, в каждом случае в пересчете на общее количество инициатора, добавляют пред началом дозирования олефиново ненасыщенных мономеров.

Выбранная температура должна быть такой, которая позволит постоянное разложение инициатора.

Количество инициатора является важным фактором для достаточного присутствия радикалов в реакционном растворе. Количество инициатора должно быть выбрано таки образом, что достаточно радикалов будет доступно в любое время, позволяя дозированным мономерам реагировать. Если количество инициатора увеличивают, также возможно для больших количеств мономеров реагировать в то же самое время.

Другим фактором, определяющим скорость реакции является реакционная способность мономеров.

Регулирование концентрации свободных мономеров также может быть выполнено путем взаимосвязи количества инициатора, скорости добавления инициатора, скорости добавления мономеров и выбора мономеров. Не только медленное дозирование, но также повышение количества инициатора, и также более ранее начало добавления инициатора, служит с целью поддержки концентрации свободных мономеров в пределах границ, установленных выше.

При любом текущем моменте в реакции, концентрация свободных мономеров может быть определена путем газовой хроматографии, как описано выше.

Если этим анализом находят концентрацию свободных мономеров, которая находится близко к предельному значению для полимеризации с точной дозировкой, за счет олефиново ненасыщенных мономеров, имеющих очень низкую реакционную способность, например, параметры, указанные выше, могут быть использованы для регулирования реакции. В этом случае, например, скорость дозирования мономеров может быть снижена или может быть уменьшено количество инициатора.

Из-за условий регулирования полимеризации с точной дозировкой, возможно точное регулирование морфологии и размера частиц получаемого полимера, путем дозированного добавления мономеров, останавливающегося тогда, когда достигаю размера частиц.

В этом контексте, образец реакционного раствора может быть отобран в любое, и размер частиц определен при помощи динамическое светорассеивание в соответствии с DIN ISO 13321.

Для всех стадий I), II), и III) эмульсионной полимеризации, в каждом случае, необходим по меньшей мере, один эмульгатор. По меньшей мере, один эмульгатор, в каждом случае из стадий I), II), и III) эмульсионной полимеризации, выбирают независимо из эмульгаторов других стадий. С предпочтением такой же эмульгатор применяют в каждой из стадий I), II), и III) эмульсионной полимеризации.

Эмульгаторы применяют предпочтительно в количестве 0.1-10.0 мас. %, более предпочтительно 0.1-5.0 мас. %, очень предпочтительно 0.1-3.0 мас. %, в каждом случае в пересчете на общую массу мономеров в соответствующей стадии.

Могут быть применены неионные или ионные эмульгаторы, и цвиттерионные эмульгаторы также, и также, необязательно, смеси вышеупомянутых эмульгаторов.

Предпочтительными эмульгаторами являются необязательно этоксилированные или пропоксилированные алканолы, имеющие 10-40 атомов углерода и имеющие разные степени этоксилирования и/или пропоксилирования (например, аддукты с 0-50 моль алкиленоксида), и/или их нейтрализованные, сульфатированные, сульфонатированные или фосфатированные производные.

Особенно предпочтительными эмульгаторами являются нейтрализованные сложные эфиры диалкилсульфоянтарной кислоты или дисульфонаты алкилдифенилоксида, коммерчески доступные, например, в виде EF-800 от Cytec.

Для целей изобретения, температуру стеклования Tg определяли экспериментально на основе DIN 51005 "Thermal analysis (ТА) - terms" и DIN 53765 "Thermal analysis - differential scanning calorimetry (DSC)". Это включало взвешивание 10 мг образца в лодочке для аналитического сжигания и введение его в прибор ДСК. Прибор охлаждали до начальной температуры, после чего выполняли 1-й и 2-й циклы измерений в продувке инертным газом (N2) при 50 мл/мин, со скоростью нагревания 10 K/мин, с охлаждением до начальной температуры снова, между циклами измерений. Измерение осуществляют обычно в температурном диапазоне от около 50°С ниже, чем расчетная температура стеклования до около 50°С выше, чем температура стеклования. Температура стеклования для целей данного изобретения, в соответствии с DIN 53765, раздел 8.1, представляет собой температуру во 2-м цикле измерений, при которой достигается половина изменения удельной теплоемкости (0.5 дельта ср). Эту температуру определяют их диаграммы ДСК (график зависимости теплового потока относительно температуры), и она представляет собой температуру в точке пересечения средней линии между экстраполированными базовыми линиями, до и после перехода в стеклообразное состояние, на графике измерений.

Все значения, описанные ниже для температур стеклования Tg, относятся к конкретному полимеру, который формируется, когда смесь соответствующего мономера полимеризуют отдельно. Значение, полученное для третьей стадии, например, представляет собой поэтому значение, полученное, когда смесь мономера третьей стадии полимеризуют в отсутствие первой и второй стадий.

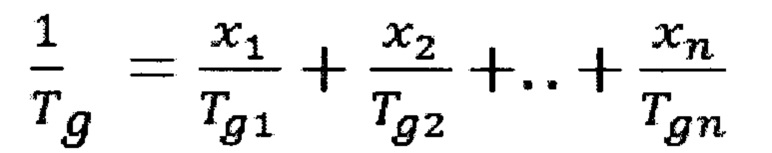

Для преднамеренной оценки ожидаемых температур стеклования, может быть применено уравнение, известное как уравнение Фокса:

Уравнение Фокса:

Tg: температура стеклования получаемого сополимера (Кельвины)

x1, x2, …, xn: Массовая доля мономерного компонента 1, 2, …, n

Tg1, Tg2, …, Tgn: температура стеклования гомополимера мономерного компонета 1, 2, …, n (Кельвины).

Поскольку уравнение Фокса представляет только приближение, основанное на температурах стеклования гомополимеров и их массовых долях, без включения молекулярной массы, оно может быть применено только как инструмент или преднамеренный индикатор для специалиста в области синтеза.

Только значения температуры стеклования важные для описания данного изобретения измерены как описано выше.

Все кислотные числа и гидроксильные числа, описанные ниже представляют собой значения, рассчитанные на основе композиций мономера.

Подходящие олефиново ненасыщенные мономеры могут быть моно- или полиолефиново ненасыщенными.

Примеры подходящих моноолефиново ненасыщенных мономеров включают моноолефиново ненасыщенные мономеры на основе (мет)акрилата, виниловые моноолефиново ненасыщенные мономеры, альфа-бета ненасыщенные карбоновые кислоты и аллильные соединения.

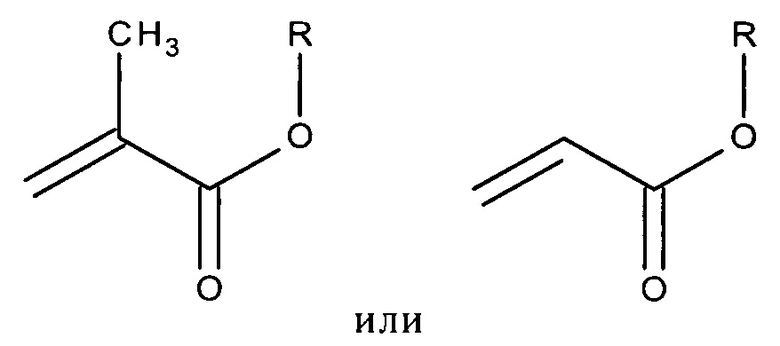

Моноолефиново ненасыщенными мономерами на основе (мет)акрилата могут быть, например, (мет)акриловая кислота и сложные эфиры, нитрилы или амиды (мет)акриловая кислота.

Предпочтение отдают сложным эфирам (мет)акриловой кислоты, имеющим радикал R, который представляет собой не олефиново ненасыщенное соединение.

Радикал R может быть алифатическим или ароматическим. Радикал R предпочтительно является алифатическим. Радикал R может быть, например, алкильным радикалом или может содержать гетероатомы. Примерами радикалов R, которые содержат гетероатомы являются простые эфиры. Предпочтение отдают применению, по меньшей мере, но не непременно исключительно, мономеров, у которых радикал R является алкильным радикалом.

Если R является алкильным радикалом, он может быть линейным, разветвленным или циклическим алкильным радикалом. Во всех трех случаях, рассматриваемые радикалы могут быть незамещенными или же замещенными функциональными группами. Алкильный радикал предпочтительно имеет 1-20, более предпочтительно 1-10 атомов углерода.

Мононенасыщенными сложными эфирами (мет)акриловой кислоты с незамещенным алкильным радикалом, которые подходят с особенным предпочтением, являются метил(мет)акрилат, этил(мет)акрилат, пропил (мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, трет-бутил(мет)акрилат, амил(мет)акрилат, гексил(мет)акрилат, этилгексил(мет)акрилат, 3,3,5-триметилгексил(мет)акрилат, стеарил(мет)акрилат, лаурил(мет)акрилат, циклоалкил(мет)акрилаты, такие как циклопентил(мет)акрилат, изоборнил(мет)акрилат, и также циклогексил(мет)акрилат, с н- и трет-бутил(мет)акрилатом и метилметакрилатом, являющимися особенно предпочтительными.

Подходящие мононенасыщенные сложные эфиры (мет)акриловой кислоты с замещенным алкильным радикалом могут быть замещены предпочтительно одной или несколькими гидроксильными группами или группами сложного эфира фосфорной кислоты.

Мононенасыщенными сложными эфирами (мет)акриловой кислоты с алкильным радикалом, замещенным одной или несколькими гидроксильными группами, подходящими с особенным предпочтением, являются 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 3-гидроксибутил(мет)акрилат и 4-гидроксибутил(мет)акрилат, при этом 2-гидроксиэтил(мет)акрилат является особенно предпочтительным.

Мононенасыщенными сложными эфирами (мет)акриловой кислоты с группами сложного эфира фосфорной кислоты, особенно предпочтительно подходящими, являются, например, сложный эфир фосфорной кислоты и монометакрилата полипропиленгликоля, такой как коммерчески доступный Sipomer РАМ 200 от Rhodia.

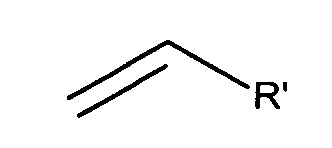

Виниловыми мононенасыщенными мономерами могут быть мономеры, имеющие радикал R' на виниловой группе, который не является олефиново ненасыщенным.

Радикал R' может быть алифатическим или ароматическим, при этом ароматические радикалы являются предпочтительными.

Радикал R' может быть углеводородным радикалом или может содержать гетероатомы. Примерами радикалов R', которые содержат гетероатомы являются простые эфиры, сложные эфиры, амиды, нитрилы и гетероциклы. Радикал R' является предпочтительно углеводородным радикалом. Если R' является углеводородным радикалом, он может быть незамещенным или замещенным гетероатомами, при этом незамещенные радикалы являются предпочтительными. Радикал R' является предпочтительно ароматическим углеводородным радикалом.

Особенно предпочтительными виниловыми олефиново ненасыщенными мономерами являются винилароматические углеводороды, особенно винилтолуол, альфа-метилстирол и особенно стирол.

Если включаются гетероатомы, олефиново ненасыщенные мономеры являются предпочтительными, такие как акрилонитрил, метакрилонитрил, акриламид, метакриламид, N-диметилакриламид, винилацетат, винилпропионат, винилхлорид, N-винилпирролидон, N-винилкапролактам, N-винилформамид, N-винилимидазол, и N-винил-2-метилимидазолин.

Радикал R' предпочтительно может иметь следующую структуру:

В этой структуре, радикалы R1 и R2 являются алкильными радикалами, имеющими в общей сложности 7 атомов углерода. Мономеры этого типа являются коммерчески доступными под названием VEOVA 10 от MomentIVe.

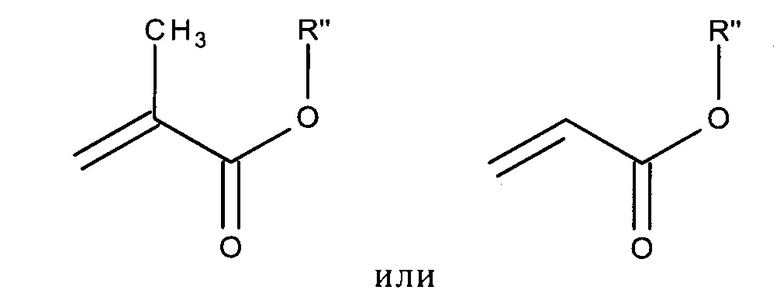

Примеры подходящих полиолефиново ненасыщенных мономеров охватывают сложные эфиры (мет)акриловой кислоты с олефиново ненасыщенным радикалом R'', и аллильные простые эфиры одно- или многоатомных спиртов. Радикал R'' может быть аллильным радикалом или (мет)акрилоильным радикалом.

Предпочтительные полиолефиново ненасыщенные мономеры включают ди(мет)акрилат этиленгликоля, ди(мет)акрилат 1,2-пропиленгликоля, ди(мет)акрилат 2,2-пропиленгликоля, ди(мет)акрилат бутан-1,4-диол, ди(мет)акрилат неопентилгликоля, ди(мет)акрилат 3-метилпентандиола, ди(мет)акрилат диэтиленгликоля, ди(мет)акрилат триэтиленгликоля, ди(мет)акрилат тетраэтиленгликоля, ди(мет)акрилат дипропиленгликоля, ди(мет)акрилат трипропиленгликоля, ди(мет)акрилат гександиола и аллил(мет)акрилат.

Предпочтительные полиолефиново ненасыщенные соединения дополнительно включают акриловые и метакриловые сложные эфиры спиртов, имеющих больше, чем две ОН группы, такие как, например, три(мет)акрилат триметилолпропана или три(мет)акрилат глицерина, но также моноаллиловый простой эфир ди(мет)акрилата триметилолпропана, диаллиловый простой эфир (мет)акрилата триметилолпропана, моноаллиловый простой эфир три(мет)акрилата пентаэритритола, диаллиловый простой эфир ди(мет)акрилата пентаэритритола, триаллиловый простой эфир (мет)акрилата пентаэритритола, триаллилсахарозу и пентааллилсахарозу.

Особое предпочтение отдают применению ди(мет)акрилата гександиола и/или аллилметакрилата, очень предпочтительно комбинации ди(мет)акрилата гександиола и аллилметакрилата.

Растворимость органических мономеров в воде может быть определена через восстановление равновесия с объемом газа над водной фазой (аналогично ссылке X.-S. Chai, Q.X. Hou, F.J. Schork, Journal of Applied Polymer Science vol. 99, 1296-1301 (2006)).

Для этой цели, в 20 мл газовой пробоотборной трубке, к определенному объему воды, предпочтительно 2 мл, добавляют избыток, относительно растворимости, мономера, которая будет определена, и дополнительно 10 млн.д. эмульгатора. Центрифугат газовой фазы заменяют инертным газом, таким образом повторно устанавливается равновесие. В удаленной газовой фазе, измеряют фракцию определяемого вещества (предпочтительно при помощи газовой хроматографии). Равновесная концентрация в воде может быть определена путем нанесения данных фракции мономера в газовой фазе в виде графика. Наклон кривой меняется от фактически постоянного значения (S1) до в значительной степени отрицательного наклона (S2) как только избыточная фракция мономера была удалена из смеси. Равновесной концентрации здесь достигают в точке пересечения прямой линии с наклоном S1 и прямой линии с наклоном S2.

Описанное определение, проводят предпочтительно при 25°С.

Стадия I. получения водных дисперсий изобретения представляет собой реакцию смеси олефиново ненасыщенных мономеров А путем эмульсионной полимеризации в воде, применяя, по меньшей мере, один эмульгатор и, по меньшей мере, один водорастворимый инициатор, со смесью олефиново ненасыщенных мономеров А, дозированных таким образом, что концентрация мономеров в реакционном растворе не превышает 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. % на всем протяжении периода реакции, другими словами, так, чтобы соблюдать условия реакции для полимеризации с точной дозировкой.

Полученный полимер из стадии I. ниже называю зерно.

Общая масса смесей мономеров А здесь предпочтительно имеет фракцию от 1.0 до 10.0%, более предпочтительно 2.0-6.0%, в пересчете на общую массу смесей мономеров А, В, и С.

Смесь олефиново ненасыщенных мономеров А здесь выбирают таким образом, что полученный полимер имеет температуру стеклования Tg 10-55°С, предпочтительно от 30 до 50°С.

Смесь олефиново ненасыщенных мономеров А включает от 0 мас. %, предпочтительно от 10 мас. %, более предпочтительно от 25 мас. %, и очень предпочтительно от 35 мас. % до менее, чем 50.0 мас. %, предпочтительно меньше, чем 49.0 мас. %, более предпочтительно меньше, чем 48.0 мас. %, и очень предпочтительно меньше, чем 45.0 мас. %, в пересчете на общую массу смеси олефиново ненасыщенных мономеров А, одного или более мономеров, имеющих растворимость в воде при температуре 25°С < 0.5 г/л.

Мономеры, имеющие растворимость в воде при температуре 25°С < 0.5 г/л предпочтительно содержат стирол.

Условия реакции для полимеризация выбраны таким образом, что полученный полимер после стадии I. имеет размер частиц 20-110 нм.

Смесь мономеров А предпочтительно не содержит никаких гидрокси-функциональных мономеров.

Смесь мономеров А предпочтительно не содержит никаких кислото-функциональных мономеров.

Смесь мономеров А более предпочтительно включает, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий незамещенный алкильный радикал, и/или, по меньшей мере, один винилово мононенасыщенный мономер, имеющие ароматический радикал на виниловой группе. Мононенасыщенным сложным эфиром (мет)акриловой кислоты, имеющим незамещенный алкильный радикал, предпочтительно является н-бутилакрилат или этилакрилат. Винилово мононенасыщенным мономером, имеющим ароматический радикал на виниловой группе предпочтительно является стирол.

Стадия II. получения водных дисперсий изобретения представляет собой реакцию смеси олефиново ненасыщенных мономеров В путем эмульсионной полимеризации в воде, применяя, по меньшей мере, один эмульгатор и, по меньшей мере, один водорастворимый инициатор, в присутствии полимера, полученного на I., то есть зерна, со смесью олефиново ненасыщенных мономеров В, дозированных таким образом, что концентрация мономеров 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. % в реакционном растворе не превышается на всем протяжении периода реакции, таким образом соблюдая условия реакции для полимеризации с точной дозировкой.

Полимер, полученный в результате из смеси олефиново ненасыщенных мономеров В ниже называют ядро. Полный результат, другими словами полимер, полученный после стадии (II.), поэтому представляет собой комбинацию зерна и ядра.

Общая масса смеси мономеров В здесь предпочтительно имеет фракцию от 60 до 80%, более предпочтительно 70-80%, очень предпочтительно от 71 до 77%, в пересчете на общую массу смесей мономеров А, В, и С.

Смесь олефиново ненасыщенных мономеров В здесь выбирают таким образом, что полимер, полученный из мономеров В имеет температуру стеклования Tg -35-+12°С, предпочтительно от -25 до +7°С.

Условия реакции для полимеризации выбраны таким образом, что полученный полимер после стадии II., то есть, зерно и ядро, имеет размер частиц 130-200 нм.

Смесь мономеров В включает, по меньшей мере, один полиолефиново ненасыщенный мономер.

Смесь мономеров В предпочтительно не содержит никаких кислото-функциональных мономеров.

Смесь мономеров В предпочтительно не содержит никаких гидрокси-функциональных мономеров.

Смесь мономеров В предпочтительно включает, по меньшей мере, один полиолефиново ненасыщенный мономер и, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий незамещенный алкильный радикал. В одном особенно предпочтительном варианте осуществления смесь мономеров В дополнительно включает, по меньшей мере, один винилово мононенасыщенный мономер, имеющий ароматический радикал на виниловой группе.

Стадия III. получения водных дисперсий изобретения представляет собой реакцию смеси олефиново ненасыщенных мономеров С путем эмульсионной полимеризации в воде, применяя, по меньшей мере, один эмульгатор и, по меньшей мере, один водорастворимый инициатор, в присутствии полимера, полученного на II., включающего зерно и ядро, со смесью олефиново ненасыщенных мономеров С, дозированных таким образом, что концентрация мономеров 6.0 мас. %, предпочтительно 5.0 мас. %, более предпочтительно 4.0 мас. % в реакционном растворе не превышается на всем протяжении периода реакции, таким образом соблюдая условия реакции для полимеризации с точной дозировкой.

Полимер, полученный в результате из смеси олефиново ненасыщенных мономеров С ниже называют оболочка. Полный результат, другими словами полимер, полученный после стадии (III.), поэтому представляет собой комбинацию зерна, ядра и оболочки. Весь полимер также называется полимер,, получаемый многостадийным способом, зерно-ядро-оболочка.

Общая масса смеси мономеров С здесь имеет фракцию предпочтительно 10-30%, более предпочтительно от 18 до 24%, в пересчете на общую массу смесей мономеров А, В, и С.

Смесь олефиново ненасыщенных мономеров С здесь выбирают таким образом, что полимер, полученный из мономеров С имеет температуру стеклования Tg-50-15°С, предпочтительно от -20 до +12°С.

Смесь олефиново ненасыщенных мономеров С здесь предпочтительно выбирают таким образом, что полученный полимер, включающей зерно, ядро, и оболочку, имеет кислотное число 10-25.

Предпочтительно мономеры для смеси олефиново ненасыщенных мономеров С, выбраны здесь таким образом, что полученный полимер, включающий зерно, ядро и оболочку, имеет ОН число от 0 до 30, более предпочтительно от 10 до 25.

Условия реакции для полимеризации выбраны таким образом, что полимер, полученный после стадии III. имеет размер частиц 150-280 нм.

Смесь мономеров С предпочтительно включает, по меньшей мере, одну альфа-бета ненасыщенную карбоновая кислота.

В одном особенно предпочтительном варианте осуществления смесь мономеров С включает, по меньшей мере, одну альфа-бета ненасыщенную карбоновую кислоту и, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий алкильный радикал замещенный одной или несколькими гидроксильными группами.

В одном особенно предпочтительном варианте осуществления смесь мономеров С включает, по меньшей мере, одну альфа-бета ненасыщенную карбоновую кислоту, по меньшей мере один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий алкильный радикал замещенный одной или несколькими гидроксильными группами и, по меньшей мере, один мононенасыщенный сложный эфир (мет)акриловой кислоты, имеющий незамещенный алкильный радикал.

В одном предпочтительном варианте осуществления масса смеси мономеров А, в пересчете на общую массу смесей мономеров А, В, и С, составляет 1-10%, масса смеси мономеров В, в пересчете на общую массу смесей мономеров А, В, и С, составляет 60-80%, и масса смеси мономеров С, в пересчете на общую массу смесей мономеров А, В, и С, составляет 10-30%.

В одном особенно предпочтительном варианте осуществления масса смеси мономеров А, в пересчете на общую массу смесей мономеров А, В, и С, составляет 2 - 6%, масса смеси мономеров В, в пересчете на общую массу смесей мономеров А, В, и С, составляет 71-77%, и масса смеси мономеров С, в пересчете на общую массу смесей мономеров А, В, и С, составляет 18-24%.

Стадия IV. получения водных дисперсий полимера изобретения представляет собой нейтрализацию реакционного раствора. Под нейтрализацией подразумевают доведение до рН 6.5-9.0 путем добавления основания, предпочтительно путем добавления амина. С особенным предпочтением для нейтрализации используют N,N-диметилэтаноламин (DMEA).

Измерение рН здесь проводят предпочтительно, применяя рН метр (например, рН метр Mettler-Toledo S20 SevenEasy), имеющий комбинированный рН электрод (например, Mettler-Toledo InLab® Routine).

Полимеры после нейтрализации предпочтительно имеют размер частиц (z-среднее) от 100 до 400, более предпочтительно от 220 до 330 нм.

ОН число полимеров предпочтительно находится между 0 и 200 мг/г КОН.

Содержание твердых частиц, или твердые частицы, относятся к массе фракции, остающейся в виде остатка во время испарения при определенных условиях. Содержание твердых частиц водной дисперсии изобретения определяют в соответствии с DIN EN ISO 3251 при 125°С, 60 минут, начальная масса 1.0 г (таблица А.2, Способ С DIN EN ISO 3251).

Гель-фракция водной дисперсии изобретения предпочтительно составляет, по меньшей мере, 70 мас. %, более предпочтительно, по меньшей мере, 80 мас. %, в каждом случае в пересчете на содержание твердых частиц дисперсии.

Гель-фракция может быть определена гравиметрически путем центрифугирования дисперсии. Это делают разбавляя дисперсию тетрагидрофураном и применяя ультрацентрифугу, чтобы удалить нерастворимую фракцию. Высушенную нерастворимую фракцию впоследствии взвешивают, и формируют соотношение с общим содержанием твердых частиц дисперсии. Полученное значение соответствует гель-фракции.

Пигментированный водный грунтовочный материал

Данное изобретение дополнительно относится к пигментированному водному грунтовочному материалу, который включает, по меньшей мере, одну водную дисперсию изобретения.

Грунтовочный материал представляет собой промежуточный, обеспечивающий цвет материал покрытия, который является материалом, применяемым в окончательной отделке в автомобилестроении и общей промышленности покрытий. Его, как правило, наносят на металлическую или пластмассовую подложку, которую предварительно обрабатывают шпаклевкой или грунт-шпаклевкой, или же, иногда, непосредственно на пластмассовую подложку. Служащими в качестве подложек также могут быть существующие красочные системы, которые необязательно также должны быть предварительно обработаны (например, обработаны абразивом). Для того, чтобы защитить пленку грунтовки против влияний окружающей среды, в особенности, по меньшей мере, наносят дополнительную пленку покровного лака поверх нее.

Массовая доля фракции, по меньшей мере, одной водной дисперсии изобретения, в пересчете на общую массу водного грунтовочного материала, предпочтительно составляет 5.0-60.0 мас. %, более предпочтительно 10.0-50.0 мас. %, и очень предпочтительно 20.0-45.0 мас. %.

Массовая доля фракции полимеров, происходящих из водных дисперсий изобретения, в пересчете на общую массу водного грунтовочного материала, составляет предпочтительно 1.0-24.0 мас. %, предпочтительно 2.5-20.0 мас. %, и более предпочтительно 3.0-18.0 мас. %.

В случае возможного детального рассмотрения грунтовочных материалов, содержащих предпочтительные компоненты в особом диапазоне фракций, применяют следующее: компоненты, которые не попадают в предпочтительную группу, могут, конечно, все еще присутствовать в грунтовочном материале. Особый диапазон фракций потом применяют только для предпочтительной группы компонентов. Для общей фракции компонентов, тем не менее, включающей компоненты из предпочтительной группы и компоненты, которые не попадают в предпочтительную группу, аналогично предпочтительно применяют особый диапазон фракций.

Если, поэтому, должно было быть ограничение на диапазон фракций от 1.5 до 15 мас. % и для предпочтительной группы компонентов, тогда этот диапазон фракций очевидно применяют сначала только для предпочтительной группы компонентов. В таком случае, тем не менее, было бы предпочтительно для них аналогично находиться от 1.5 до 15 мас. %, представленных в целом для всех изначально охваченных компонентов, включающая компоненты из предпочтительной группы и компоненты, не попадающие в предпочтительную группу. Если, поэтому, используют 5 мас. % компонентов предпочтительной группы, тогда могут быть применены не больше, чем 10 мас. % компонентов непредпочтительной группы.

В контексте данного изобретения, установленный принцип применяют для всех установленных компонентов грунтовочного материала и для их диапазонов фракций, как, например, водные дисперсии изобретения, пигменты, полиуретановые смолы в качестве связующих веществ, или же сшивающие агенты, такие как меламиновые смолы.

Водный грунтовочный материал, как правило, содержит красящие пигменты и/или пигменты для оптического эффекта.

Такие цветные пигменты и пигменты для эффекта известны специалистам в данной области техники и описаны, например, в  Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страницы 176 и 451.

Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страницы 176 и 451.

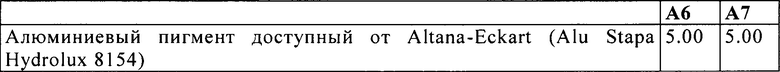

Пигментами для эффекта являются, например, металлические пигменты для эффекта, такие как алюминиевые пигменты, золотистые бронзы, оксидированные бронзы и/или алюминиевые пигменты, покрытые оксидом железа, перламутровые пигменты, такие как, например, перламутровая эссенция, основный карбонат свинца, оксихлорид висмута и/или металлоксидные-слюдяные пигменты и/или другие пигменты для эффекта, такие как микронизированный диоксид титана, пластинчатые графитные, пластинчатые железооксидные, многослойные пигменты для эффекта, которые состоят из пленок PVD (Physical Vapor Deposition - физическое осаждение из паровой фазы) и/или жидкокристаллические полимерные пигменты.

Фракция пигментов может находиться, например, в диапазоне от 1 до 40 мас. %, предпочтительно 2-20 мас. %, более предпочтительно 5-15 мас. %, в пересчете на общую массу пигментированного водного грунтовочного материала.

Грунтовочный материал изобретения может содержать связующие вещества, способные отверждаться физически, термически или и термически и актиничным излучением.

В контексте данного изобретения, термин "физическое отверждение" означает образование пленки путем потери растворителя из растворов полимеров или дисперсий полимеров. Обычно, не требуется никаких сшивающих агентов для этого отверждения.

В контексте данного изобретения, термин "термическое отверждение" означает инициируемое теплом сшивание, пленки покрытия, или с отдельным сшивающим агентом или же с самосшивающимися связующими веществами, применяемыми в материнском материале покрытия. Сшивающий агент содержит реакционноспособные функциональные группы, которые являются комплементарными к реакционноспособным функциональным группам, присутствующим в связующих веществах. Это обычно называют в области техники внешним сшиванием. Если комплементарные реакционноспособные функциональные группы или автореакционноспособные функциональные группы - то есть, группы, которые реагируют с группами такого же типа - уже присутствуют в молекулах связующего вещества, присутствующие связующие вещества являются самосшивающимися. Примеры подходящих комплементарных реакционноспособных функциональных групп и автореакционноспособных функциональных групп известны из заявки на патент Германии DE 19930665 А1, страница 7, линия 28 - страница 9, линия 24.

Для целей данного изобретения, актиничное излучение означает электромагнитное излучение, такое как ближнее инфракрасное (БИК), УФ излучение, более особенно УФ излучение, и в особенности излучение, такое как электронное излучение. Отверждение УФ излучением обычно инициируют радикальными или катионными фотоинициаторами.

Если используют термическое отверждение и отверждение актиничным светом совместно, также применяют термин "двойное отверждение".

В данном изобретении предпочтение отдают грунтовочным материалам, которые способны отверждаться термически или и термически и актиничным излучением, то есть, "двойным отверждением".

Особенно предпочтительными грунтовочными материалами являются таковые, которые содержат в качестве связующего вещества полиакрилатную смолу и в качестве сшивающего агента аминопластовую смолу или блокированный или неблокированный полиизоцианат, предпочтительно аминопластовую смолу. Среди аминопластовых смол, меламиновые смолы являются особенно предпочтительными.

Также как и водная дисперсия изобретения грунтовочные материалы изобретения предпочтительно содержат дополнительное связующее вещество, предпочтительно полиуретановую смолу.

Предпочтительно присутствующая полиуретановая смола может быть ионно и/или неионно гидрофильно стабилизирована. В предпочтительных вариантах осуществления данного изобретения полиуретановая смола является ионно гидрофильно стабилизированной. Предпочтительные полиуретановые смолы являются линейными или содержат случаи разветвления. Полиуретановая смола является более предпочтительно таковой, в которой присутствуют олефиново ненасыщенные мономеры, которые полимеризуются. Эта полиуретановая смола может присутствовать наравне с полимером, происходящим от полимеризации олефиново ненасыщенных мономеров, без того, чтобы эти полимеры были связаны ковалентно друг с другом. Наравне с этим, тем не менее, полиуретановая смола также может быть связана ковалентно с полимером, происходящим от полимеризации олефиново ненасыщенных мономеров. Олефиново ненасыщенные мономеры предпочтительно являются мономерами, содержащими акрилатные группы и/или метакрилатные группы. Аналогично предпочтительно для мономеров, содержащих акрилатные и/или метакрилатные группы применяться в комбинации с другими олефиново ненасыщенными соединениями, которые не содержат никаких акрилатных или метакрилатных групп. Олефиново ненасыщенными мономерами, присоединенными полиуретановой смоле являются более предпочтительно мономеры, содержащие акрилатные группы или метакрилатные группы, таким образом производя (мет)акрилаты полиуретана. Очень предпочтительно полиуретановая смола является полиуретан (мет)акрилатом. Присутствующая полиуретановая смола с предпочтением способна отверждаться физически, термически или и термически и актиничным излучением. Более особенно она способна отверждаться или термически или и термически и актиничным излучением. С особенным предпочтением полиуретановая смола содержит реакционноспособные функциональные группы, через которые возможно внешнее сшивание.

Подходящие насыщенные или ненасыщенные полиуретановые смолы описаны, например, в

- заявке на патент Германии DE 19914896 А1, колонка 1, линии 29-49 и колонка 4, линия 23 - колонка 11, линия 5,

- заявке на патент Германии DE 19948004 А1, страница 4, линия 19 - страница 13, линия 48,

- заявке на Европейский патент ЕР 0228003 А1, страница 3, линия 24 - страница 5, линия 40,

- заявке на Европейский патент ЕР 0634431 А1, страница 3, линия 38 - страница 8, линия 9, или

- международной заявке на патент WO 92/15405, страница 2, линия 35 - страница 10, линия 32,

- заявке на патент Германии DE 4437535 А1, страница 7, линия 55 - страница 8, линия 23,

- международной заявке на патент WO 91/15528, страница 23, линия 29 - страница 24, линия 24.

Полиуретановую смолу получают, применяя предпочтительно алифатические, циклоалифатические, алифатические-циклоалифатические, ароматические, алифатические-ароматические и/или циклоалифатические-ароматические полиизоцианаты, которые известны специалисту в данной области техники.

В качестве спиртового компонента для получения полиуретановых смол, предпочтение отдают применению насыщенных и ненасыщенных полиолов относительно высокой молекулярной массы и низкой молекулярной массы, а также, необязательно, моноспирты, в минимальных количествах, которые известны специалисту в данной области техники. Применяемыми низкомолекулярными полиолами являются более особенно диолы и, в минимальных количествах, триолы, для введения случаев разветвления. Примерами подходящих полиолов относительно высокой молекулярной массы являются насыщенные или олефиново ненасыщенные сложный полиэфиры полиолов и/или простые полиэфиры полиолов. Относительно высокомолекулярными полиолами, применяемыми являются более особенно сложные полиэфиры полиолов, особенно таковые, имеющие среднечисловую молекулярную массу от 400 до 5000 г/моль.

Для гидрофильной стабилизации и/или для увеличения способности диспергироваться в водной среде, предпочтительно присутствующая полиуретановая смола содержит особые ионные группы и/или группы, которые могут быть превращены в ионные группы (потенциально ионные группы). Полиуретановые смолы этого типа называют, в контексте данного изобретения, ионно гидрофильно стабилизированными полиуретановыми смолами. Аналогично присутствующими могут быть неионно гидрофильно модифицируемые группы. Предпочтительными, тем не менее, являются ионно гидрофильно стабилизированные полиуретаны. В более точных терминах, модифицируемые группы являются альтернативно

- функциональными группами, которые могут быть превращены в катионы нейтрализующими агентами и/или кватернизующими агентами и/или катионными группами (катионная модификация) или

- функциональными группами, которые могут быть превращены в анионы нейтрализующими агентами и/или анионными группами (анионная модификация) и/или

- неионные гидрофильные группы (неионная модификация).

Как отдает себе полный отчет специалист в данной области техники, функциональными группами для катионной модификации являются, например, первичные, вторичные и/или третичные аминогруппы, вторичные сульфидные группы и/или третичные фосфиновые группы, более особенно третичные аминогруппы и вторичные сульфидные группы (функциональные группы, которые могут быть превращены в катионные группы нейтрализующими агентами и/или кватернизующими агентами). Также следует упомянуть катионные группы - группы, полученные из вышеупомянутых функциональных групп, применяя нейтрализующие агенты и/или кватернизующие агенты, известные специалистам в данной области техники - такие как первичные, вторичные, третичные и/или четвертичные группы аммония, группы третичного сульфония и/или группы четвертичного фосфония, более особенно группы четвертичного аммония и группы третичного сульфония.

Как хорошо известно, функциональными группами для анионной модификации являются, например, карбоксильные кислотные, сульфоновые кислотные и/или фосфоновые кислотные группы, более особенно карбоксильные кислотные группы (функциональные группы, которые могут быть превращены в анионные группы нейтрализующим агентом), а также анионные группы -группы, полученные из вышеупомянутых функциональных групп, применяя нейтрализующий агент, известный специалисту в данной области техники -такие как карбоксилатные, сульфонатные и/или фосфонатные группы.

Функциональные группы для неионной гидрофильной модификации предпочтительно представляют собой, поли(оксиалкилен)овые группы, более особенно поли(оксиэтилен)овые группы.

Ионно гидрофильные модификации могут быть введены в полиуретановую смолу через мономеры, которые содержат (потенциально) ионные группы. Неионные модификации вводят, например, через введение поли(этилен)оксидных полимеров в качестве боковых или конечных групп в молекулах полиуретана. Гидрофильные модификации вводят, например, через соединения, которые содержат, по меньшей мере, одну группу реакционноспособную относительно изоцианатных групп, предпочтительно, по меньшей мере, одну гидроксильную группу. Ионная модификация может быть введена с применением мономеров, которые, так же как и, модифицирующие группы, содержат, по меньшей мере, одну гидроксильную группу. Для введения неионных модификаций, предпочтение отдают применению простых полиэфиров диолов и/или алкоксиполи(оксиалкилен)овых спиртов, известных специалистам в данной области техники.

Полиуретановая смола предпочтительно может быть привитым полимером. Более особенно она является полиуретановой смолой привитой олефиново ненасыщенными соединениями, предпочтительно олефиново ненасыщенных мономеров. В этом случае, тогда, полиуретан прививают, например, боковыми группами и/или боковыми цепями, которые основаны на олефиново ненасыщенных мономерах. Такими являются более особенно боковые цепи, основанные на поли(мет)акрилатах. Поли(мет)акрилаты для целей данного изобретения являются полимерами или полимерными радикалами, которые включают мономеры, содержащие акрилатные и/или метакрилатные группы, и предпочтительно включают мономеры, содержащие акрилатные группы и/или метакрилатные группы. Боковые цепи, основанные на поли(мет)акрилатах понимают, как боковые цепи, которые строятся во время полимеризации с образованием привитых полимеров с применением мономеров, содержащих (мет)акрилатные группы. В полимеризации с образованием привитых полимеров, здесь предпочтение отдают применению более, чем 50 моль %, более особенно более, чем 75 моль %, особенно 100 моль %, в пересчете на общее количество мономеров, применяемых в полимеризации с образованием привитых полимеров, мономеров, содержащих (мет)акрилатные группы.

Описанные боковые цепи, вводили в полимер предпочтительно после получения первичной дисперсии полиуретановой смолы (см. также более раннее описание, выше). В этом случае полиуретановая смола, которая присутствует в первичной дисперсии может содержать боковые и/или конечные олефиново ненасыщенные группы через которые, потом, осуществляют полимеризацию с образованием привитых полимеров с олефиново ненасыщенными соединениями. Полиуретановая смола для привития, таким образом, может быть ненасыщенной полиуретановой смолой (А). Полимеризация с образованием привитых полимеров в таком случае является радикальной полимеризацией олефиново ненасыщенных реагентов. Также возможно, например, для олефиново ненасыщенных соединений, применяемых для полимеризации с образованием привитых полимеров, содержать, по меньшей мере, одну гидроксильную группу. В таком случае также возможного для них сначала быть прикрепленными к олефиново ненасыщенным соединениям через эти гидроксильные группы посредством реакции со свободными изоцианатными группами полиуретановой смолы. Это прикрепление выполняют в место или в дополнение к радикальной реакции олефиново ненасыщенных соединений с боковыми и/или конечными олефиново ненасыщенными группами, которые необязательно присутствуют в полиуретановой смоле. Затем снова следует полимеризация с образованием привитых полимеров через радикальную полимеризацию, как описано ранее, выше. Результатом, в любом случае, являются полиуретановые смолы, привитые олефиново ненасыщенными соединениями, предпочтительно олефиново ненасыщенными мономерами.

В качестве олефиново ненасыщенных соединений, которыми полиуретановая смола (А) предпочтительно прививается, возможно применить практически все радикально полимеризуемые, олефиново ненасыщенные, и органические мономеры, которые доступны специалисту в данной области техники для этих целей. Число классов предпочтительных мономеров может быть определено путем примера:

- гидроксиалкильные сложные эфиры (мет)акриловой кислоты или другие альфа, бета-этиленово ненасыщенные карбоновые кислоты,

- алкильные и/или циклоалкильные сложные эфиры (мет)акриловой кислоты, имеющие до 20 атомов углерода в алкильном радикале,

- этиленово ненасыщенные мономеры, содержащие, по меньшей мере, одну кислотную группу, более особенно только одну карбоксильную группу, такие как (мет)акриловая кислота, например,

- виниловые сложные эфиры монокарбоновых кислот, которые разветвлены в альфа-положении и имеют 5-18 атомов углерода,

- продукты реакции (мет)акриловой кислоты с глицидиловым сложным эфиром монокарбоновой кислоты, которые разветвляются в альфа-положении и имеют 5-18 атомов углерода,

- дополнительные этиленово ненасыщенные мономеры, такие как олефины (этилен, например), (мет)акриламиды, винилароматические углеводороды (стирол, например), виниловые соединения, такие как винил хлорид и/или виниловые простые эфиры, такие как этилвиниловый простой эфир.

С предпочтением применяют мономеры, содержащие (мет)акрилатные группы, и таким образом боковые цепи, прикрепленные прививанием являются боковыми цепями на основе поли(мет)акрилата.

Боковые и/или конечные олефиново ненасыщенные группы в полиуретановой смоле, из-за которой может осуществляться полимеризация с образованием привитых полимеров с олефиново ненасыщенными соединениями, вводят в полиуретановую смолу предпочтительно через отдельные мономеры. Эти отдельные мономеры, в дополнение к олефиново ненасыщенной группе, также включают, например, по меньшей мере, одну группу, которая реакционноспособна относительно изоцианатных групп. Предпочтительными являются гидроксильные группы, а также первичные и вторичные аминогруппы. Особенно предпочтительными являются гидроксильные группы.

Описанные мономеры, через которые могут быть введены в полиуретановую смолу боковые и/или конечные олефиново ненасыщенные группы, также могут быть, конечно, применены без полиуретановой смолы, являющейся впоследствии дополнительно привитой олефиново ненасыщенными соединениями. Предпочтительно, тем не менее, для полиуретановой смолы быть привитой олефиново ненасыщенными соединениями.

Присутствующая полиуретановая смола предпочтительно может быть самосшивающимся и/или внешне сшивающимся связующим веществом. Полиуретановая смола предпочтительно содержит реакционноспособные функциональные группы через которые возможно внешнее сшивание. В таком случае есть предпочтительно, по меньшей мере, один сшивающий агент в пигментированном водном грунтовочном материале. Реакционноспособными функциональными группами, через которые возможно внешнее сшивание, являются более особенно гидроксильные группы. С особенным предпочтением, возможно, в целях способа изобретения, применять полигидроксифункциональные полиуретановые смолы. Это означает, что полиуретановая смола содержит в среднем более, чем одну гидроксильную группу на молекулу.

Полиуретановую смолу получают обычными способами полимерной химии. Это означает, например, полиприсоединение полиизоцианатов и полиолов к полиуретанам, и полимеризацию с образованием привитых полимеров с олефиново ненасыщенными соединениями. Эти способы известны специалисту в данной области техники и могут быть адаптированы индивидуально. Примерные процессы получение и условия реакции могут быть найдены в Европейском патенте ЕР 0521928 В1, страница 2, линия 57 - страница 8, линия 16.

Предпочтительно присутствующая полиуретановая смола предпочтительно обладает среднечисловой молекулярной массой от 200 до 30000 г/моль, более предпочтительно от 2000 до 20000 г/моль. Она дополнительно обладает, например, гидроксильным числом от 0 до 250 мг КОН/г, но более особенно от 20 до 150 мг КОН/г. Кислотное число полиуретановой смолы предпочтительно составляет 5-200 мг КОН/г, более особенно 10-40 мг КОН/г. Для целей данного изобретения гидроксильное число определяют в контексте данного изобретения в соответствии с DIN 53240, и кислотное число с DIN 53402.

Водный грунтовочный материал изобретения дополнительно может содержать, по меньшей мере, один сложный полиэфир, более особенно сложный полиэфир, имеющие среднечисловую молекулярную массу от 400 до 5000 г/моль, в качестве связующего вещества. Такие сложные полиэфиры описаны, например, в DE 4009858 в колонке 6, линия 53 - колонке 7, линия 61 и колонке 10, линия 24 - колонке 13, линия 3.

Также предпочтительно присутствует, по меньшей мере, один загуститель. Подходящими загустителями являются неорганические загустители из группы филлосиликатов. Особенно подходящими являются силикаты лития-алюминия-магния.

Так же как и неорганические загустители, тем не менее, также возможно применять один или несколько органических загустителей. Предпочтительно они выбраны из группы, включающей загустители сополимера (мет)акриловая кислота-(мет)акрилат, как, например, коммерческий продукт Rheovis® AS 1130 (BASF SE), и полиуретановые загустители, как, например, коммерческий продукт Rheovis® PU 1250 от BASF SE. Загустители из сополимеров (мет)акриловая кислота-(мет)акрилат являются таковыми, которые также как и акриловая кислота и/или метакриловая кислота также содержат в сополимеризованной форме один или несколько сложных эфиров акриловой кислоты (то есть, акрилаты) и/или один или несколько сложных эфиров метакриловой кислоты (то есть, метакрилаты). Особенностью, характерной для загустителей из сополимеров (мет)акриловая кислота-(мет)акрилат является то, что в щелочной среде, другими словами при уровнях рН>7, более особенно >7.5, путем образования соли акриловой кислоты и/или метакриловой кислоты, другими словами путем образования карбоксильных групп, они показывают сильное увеличение вязкости. Если применяют сложные эфиры (мет)акриловой кислоты, которые образуются из (мет)акриловой кислоты и C1-С6 спирта, продукты являются в значительной степени неассоциативными загустителями из сополимеров (мет)акриловая кислота-(мет)акрилат, такие как вышеупомянутый Rheovis AS 1130, например. В основном неассоциативные загустители из сополимеров (мет)акриловая кислота-(мет)акрилат также упоминают в литературе как ASE загустители ("Alkali Soluble/Swellable Emulsion - щелочная растворимая/поддающаяся набуханию эмульсия" или дисперсия). Также возможно применять загустители из сополимеров (мет)акриловая кислота-(мет)акрилат, тем не менее, таковые известны как HASE загустители ("Hydrophobically Modified Anionic Soluble Emulsions - гидрофобно модифицированные анионные растворимые эмульсии" или дисперсии). Из получают применяя в качестве алканолов, в место или в дополнение к C1-С6 алканолам, таковым, имеющим наибольшее количество атомов углерода, как, например, 7-30, или 8-20 атомов углерода. HASE загустители имеют в основном ассоциативный загущающий эффект. На счет их загущающих свойств, загустители из сополимеров (мет)акриловая кислота-(мет)акрилат, которые могут быть применены не подходят в качестве связующих смол, и, следовательно, не относятся к физически, термически или и термически и актиничны отверждаемым связующим веществам, которые называются связующими веществами, и они, поэтому, однозначно отличаются от связующих веществ на основе поли(мет)акрилата, которые могут быть использованы в композициях грунтовочных материалов изобретения. Полиуретановые загустители являются ассоциативными загустителями, которые называют в литературе как HEUR ("Hydrophobically Modified Ethylene oxide Urethane Rheology Modifiers -средства, модифицирующее реологические свойства из гидрофобно модифицированного уретана с этиленоксидом"). Химически они являются неионными, разветвленными или неразветвленными, блок-сополимерами, состоящими из цепей полиэтиленоксида (иногда также цепей полипропиленоксида), которые сшиты друг с другом через уретановые связи и которые несут конечные длинноцепочечные алкильные или алкиленовые группы, имеющие 8-30 атомов углерода. Обычные алкильные группы представляют собой, например, додецильные или стеарильные группы, обычная алкенильная группа представляет собой, например, олеильную группу; обычная арильная группа представляет собой фенильную группу; и обычная алкилированная арильная группа представляет собой, например, нонилфенильную группу. На счет их загущающих свойств и структуры, полиуретановые загустители не подходят в качестве связующих смол, отверждаемых физически, термически, или и термически и физически. Они, поэтому, однозначно отличаются от полиуретанов, которые могут быть применены в качестве связующих веществ в композиции грунтовочного материала изобретения.

Более того, водный грунтовочный материал дополнительно может включать, по меньшей мере, один адъювант. Примерами таких адъювантов являются соли, которые могут термически разлагаться без остатка или существенно без остатка, смолы в качестве связующих веществ, которые способны отверждаться физически, термически и/или актиничным излучением и отличаются от полиуретановых смол, дополнительных сшивающих агентов, органических растворителей, реакционноспособных разбавителей, прозрачных пигментов, наполнителей, молекулярно-диспергированных растворимых красителей, наночастиц, светостабилизаторов антиоксидантов, деаэрирующих агентов, эмульгаторов, добавок, улучшающих скольжение, ингибиторов полимеризации, инициаторов радикальной полимеризации, промоторов адгезии, добавок, регулирующих расход продукта, пленкообразователей, агентов, регулирующих провисание (SCAs), ингибиторов горения, ингибиторов коррозии, восков, сиккативов, биоцидов и матирующих веществ.

Подходящие адъюванты вышеупомянутого типа известны, например, из

- заявки на патент Германии DE 19948004 А1, страница 14, линия 4, - страница 17, линия 5,

- патента Германии DE 10043405 С1 колонка 5, абзацы [0031]-[0033].

Они применяются в общепринятых и известных количествах.

Содержание твердых частиц грунтовочного материала изобретения может меняться согласно требованиям рассматриваемого случая. Содержание твердых частиц руководствуется в первую очередь вязкостью, которая необходима для нанесения, более особенно для нанесения распылением, и таким образом может быть отрегулирована специалистом в данной области техники на основе его или ее общих знаний уровня техники, необязательно при помощи нескольких исследовательских испытаний.

Содержание твердых частиц грунтовочных материалов предпочтительно составляет 5-70 мас. %, более предпочтительно 10-65 мас. %, и особенно предпочтительно 15-60 мас. %.

Грунтовочный материал изобретения является водным. Выражение "водный" известно в этом контексте специалисту в данной области техники. Фраза относится в принципе к грунтовочному материалу, который не основан исключительно на органических растворителях, т.е., не содержит исключительно растворители на основе органических веществ в качестве растворителей но вместо этого, напротив, включает значительную фракцию воды в качестве растворителя. "Водный" для целей данного изобретения, относительно композиций изобретения, предпочтительно следует понимать в значении, что рассматриваемая композиция покрытий, более особенно грунтовочный материал, имеет водную фракцию, по меньшей мере, 40 мас. %, предпочтительно, по меньшей мере, 50 мас. %, очень предпочтительно, по меньшей мере, 60 мас. %, в каждом случае, в пересчете на общее количество присутствующих растворителей (т.е., воды и органических растворителей). Предпочтительно, в свою очередь, водная фракция составляет 40-90 мас. %, более особенно 50-80 мас. %, очень предпочтительно 60-75 мас. %, в каждом случае, в пересчете на общее количество присутствующих растворителей.

Грунтовочные материалы, используемые в соответствии с изобретением, могут быть получены, применяя смешивающие установки и смешивающие технологии, которые общеприняты и известны для получения грунтовочных материалов.

Способ изобретения и многослойная красочная система изобретения

Дополнительным аспектом данного изобретения является способ получения многослойной красочной системы, где

(1) пигментированный водный грунтовочный материал наносят на подложку,

(2) полимерная пленка формируется из материала покрытия, нанесенного на стадии (1),

(3) материала покровного лака наносят на полученную в результате грунтовку, и затем

(4) пленку грунтовки отверждают вместе с пленкой покровного лака, который включает применение на стадии (1) пигментированного водного грунтовочного материала изобретения, который включает по меньшей мере, одну водную дисперсию изобретения. Все вышеупомянутые наблюдения, касающиеся дисперсии изобретения и пигментированного водного грунтовочного материала также действительны в отношении способа изобретения. Это верно более особенно также обо всех предпочтительных, очень предпочтительных, и особенно предпочтительных признаках.

Указанный способ предпочтительно применяется для получения многослойных цветных красочных систем, красочных систем, которые придают эффект, и красочных систем, которые придают цвет и эффект.

Пигментированный водный грунтовочный материал изобретения, обычно наносят на металлические или пластмассовые подложки, которые предварительно обрабатывают шпаклевкой или грунт-шпаклевкой. Указанный грунтовочный материал необязательно также может быть нанесен непосредственно на пластмассовую подложку.

Если должна быть покрыта металлическая подложка, ее предпочтительно дополнительно покрывают системой покрытия, полученного электроосаждением, перед тем, как нанести шпаклевку или грунт-шпаклевку.

Если должна быть покрыта пластмассовая подложка, она предпочтительно также предварительно обработана перед этим шпаклевкой или грунт-шпаклевкой. Технологиями, наиболее часто применяемыми для такой предварительной обработки являются обработка пламенем, обработка плазмой и коронный разряд. Обработку пламенем применяют с предпочтением.

Нанесение пигментированного водного грунтовочного материала изобретения на металлические подложки могут выполнить с толщинами пленки обычными в автомобильной промышленности, в диапазоне, например, от 5 до 100 микрометров, предпочтительно от 5 до 60 микрометров. Это совершают, применяя способы нанесения распылением, как, например, распыление сжатым воздухом, безвоздушное распыление, высокоскоростное вращение, нанесение распылением в электростатическом поле (ESTA), самостоятельно или в сочетании с горячим нанесением распылением, например, распыление горячим воздухом.

После нанесения пигментированного водного грунтовочного материала он может быть высушен известными способами. Например, (1-компонентные) грунтовочные материалы, которые являются предпочтительными, могут быть подвергнуты испарению растворителя при комнатной температуре в течении 1-60 минут и впоследствии высушены, предпочтительно при необязательно слегка повышенных температурах от 30 до 90°С. Испарение растворителя и высушивание в контексте данного изобретения означают испарение органических растворителей и/или воды, в результате которого краска становится суше, но не имеет еще отвержденной или еще сформированной полностью сшитой пленки покрытия.

Потом наносят коммерческий материал покровного лака, аналогично обычными способами, толщины пленки снова будут в обычных диапазонах, например, 5-100 микрометров.

После нанесения материала покровного лака, он может быть подвергнут испарению растворителя при комнатной температуре в течение 1-60 минут, например, и необязательно высушен. Материал покровного лака затем отверждают вместе с нанесенным пигментированным грунтовочным материалом. В ходе этих процедур, происходят реакции сшивания, например, чтобы получить на подложке многослойную красочную систему изобретения, которая придает цвет и/или эффект. Отверждение осуществляется предпочтительно термически при температурах от 60 до 200°С. Термически отвержденными грунтовочными материалами предпочтительно являются те, которые включают в качестве сшивающего агента аминопластовую смолу или блокированный или неблокированный полиизоцианат, предпочтительно аминопластовую смолу. Среди аминопластовых смол, меламиновые смолы являются предпочтительными.

Пластмассовые подложки покрывают в основном таким же образом как металлические подложки. Здесь, тем не менее, как правило, отверждение выполняют при существенно более низких температурах, от 30 до 90°С. Предпочтение таким образом отдают применению двухкомпонентных материалов покровного лака.

Способ изобретения может быть применен к крашенным металлическим и неметаллическим подложкам, более особенно пластмассовым подложкам, предпочтительно автомобильным кузовам или их частям.

Способ изобретения может быть применен дополнительно для двойной окончательной отделки в OEM окончательной отделке. Это означает, что подложку, которую покрывают при помощи способа изобретения, красят во второй раз, аналогично при помощи способа изобретения.

Изобретение относится также к многослойным красочным системам, которые получают способом, описанным выше. Эти многослойные красочные системы должны быть упомянуты ниже как многослойные красочные системы изобретения.

Все вышеупомянутые наблюдения, касающиеся полимера изобретения, пигментированного водного грунтовочного материала и способа изобретения также действительны в отношении указанной многослойной красочной системы и способа изобретения. Это также верно особенно для всех предпочтительных, более предпочтительных и наиболее предпочтительных признаков.

Многослойные красочные системы изобретения предпочтительно представляют собой многослойные цветные красочные системы, красочные системы, которые придают эффект, и красочные системы, которые придают цвет и эффект.

Дополнительный аспект изобретения относится к способу изобретения, в котором указанная подложка из стадии (1) представляет собой многослойную красочную систему, которая обладает дефектами. Эта подложка/многослойная красочная система, которая обладает дефектами, таким образом, представляет собой подлинную окончательную отделку, которую ремонтируют или полностью повторно наносят.

Способ изобретения подходит соответственно для ремонта дефектов на многослойных красочных системах. Дефектами пленки, как правило, являются недостатки на и в покрытии, обычно называемые соответственно их форме или их внешнему виду. Специалист в данной области техники осведомлен о массе возможных видов таких дефектов пленки. Они описаны, например, в  Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страница 235, "Film defects".

Lacke und Druckfarben, Georg Thieme Verlag, Stuttgart, New York, 1998, страница 235, "Film defects".

В одном предпочтительном варианте осуществления способа изобретения, подложка из стадии (1) представляет собой многослойную красочную систему, которая имеет дефекты.

Эти многослойные красочные системы получают предпочтительно на автомобильных кузовах или их частях, при помощи способа изобретения, определенного выше, в контексте окончательная отделка OEM автомобилей. Когда такие дефекты происходят непосредственно после того, как выполнена окончательная отделка OEM, их ремонтируют непосредственно. Таким образом также применяют термин "повторная отделка OEM автомобилей". Когда требуется отремонтировать только маленькие дефекты, ремонтируют только "пятно", и весь кузов не покрывают повторно полностью (двойное покрытие). Вышеупомянутый процесс называют "пятнистый ремонт". Применение способа изобретения для устранения дефектов на многослойных красочных системах (подлинная окончательные отделки) изобретения в повторной отделке OEM автомобилей, таким образом, является особенно предпочтительным.

Если ссылка сделана, в контексте данного изобретения, на сегмент повторной отделки автомобилей, другими словами, когда ремонтируемые дефекты являются проблемой, и оговоренная подложка является многослойной красочной системой, обладающей дефектами, это, конечно, означает, что эта подложка/многослойная красочная система с дефектами (подлинная окончательная отделка), как правило, расположена на пластмассовой подложке или на металлической подложке, как описано выше.

Таким образом, чтобы ремонтируемое место не имело разницы цвета с остальной подлинной окончательной отделкой, предпочтительно для водного грунтовочного материала, применяемого на стадии (1) способа изобретения для ремонтируемых дефектов, быть таким же, как тот, который применяли для получения подложки/многослойной красочной системы с дефектами (подлинная окончательная отделка).

Наблюдения выше касаются полимера изобретения и водного пигментированного грунтовочного материала, таким образом, также действительны для применения обсуждаемого способа изобретения для ремонта дефектов на многослойной красочной системе. Это также верно в особенности для всех установленных предпочтительных, очень предпочтительных, и особенно предпочтительных признаков. Дополнительно предпочтительно для многослойных красочных систем изобретения, которые должны быть отремонтированы, представлять собой многослойные цветные красочные системы, красочные системы, которые придают эффект, и красочные системы, которые придают цвет и эффект.