Изобретение относится к производству строительных материалов и может быть использовано для получения декоративных бетонных фасадных изделий, твердеющих при тепловлажностной обработке.

Известны бетонные фасадные изделия, получаемые из бетонной смеси с водоцементным отношением 0,2-0,4, где в качестве вяжущего используется предварительно молотая до удельной поверхности 3000-5000 см2/г смесь, мас. %: портландцемент 80-97; С-3 0,5-2,0; расширяющая добавка 2,5-18. Полученное вяжущее перемешивают с песком, функциональными добавками и водой затворения. Смесь формуют «лицом вниз» путем заливки бетонной смеси в формы и вибрирования. Изделия выдерживают до набора бетоном распалубочной прочности, а затем осуществляют их распалубку [Патент RU №2245784 С2, МПК В28В 1/14, 7/02, С04В 28/02, 7/52, опубл. 10.02.2005, бюл. №4].

Известно бетонное строительное изделие со сниженными теплопроводностью и водопроницаемостью, повышенной прочностью, получаемое с использованием гранулированного композиционного заполнителя. Гранулированный композиционный заполнитель для бетонных изделий размером 0,5-10,0 мм, состоящий из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых до удельной поверхности 150-250 м2/кг диатомита и гидроксида натрия при их массовом соотношении 0,70-0,95:0,05-0,30 со связкой - водным раствором силиката натрия плотностью 1,2-1,3 г/см3 в количестве 0,1-7,0 мас. % от смеси, а оболочка сформирована на поверхности ядра его окатыванием сухой пылевидной смесью совместно молотых извести негашеной и натрия кремнефтористого в массовом соотношении 0,85-0,95:0,05-0,15 с последующим твердением до прочности не менее 0,12 МПа, отличающийся тем, что после указанного окатывания осуществляют дополнительно распыление 40%-ного водного раствора глиоксаля в количестве 1,0-8,0 мас. % (на 100%-ное вещество) от массы компонентов оболочки. [Патент RU №2530816 С1, МПК С04В 20/00, С04В 28/04, С04В 111/27, опубл. 10.10.2014, бюл. №28].

Недостатками предложенных решений является невысокая прочность изделий, невозможность получения тонких декоративных изделий.

Наиболее близким к предлагаемому решению является способ получения бетонных строительных изделий и бетонное строительное изделие с использованием гидрофобизирующего гранулированного заполнителя на основе кремнеземистого сырья. Гидрофобизирующий гранулированный заполнитель для бетонной смеси, выполненный в виде гранул, состоящих из ядра и оболочки, где ядро получено гранулированием смеси совместно молотых до удельной поверхности 250-450 м2/кг компонентов: 1. опоки или золы-уноса; 2. стеарата кальция или ГКЖ-11 БСП, 3. гидроксида натрия, со связкой - водным раствором силиката натрия. Защитная оболочка формируется на поверхности ядра путем опудривания в сухой пылевидной среде портландцемента или шлакопортландцемента с последующим твердением до прочности не менее 0,12 МПа. Бетонная смесь для изготовления строительных изделий, включает мас. %: указанный заполнитель 10-40; вяжущее 15-25; кварцевый песок 30-50; Полипласт СП-1 0,05-0,15; вода остальное. Способ получения бетонных строительных изделий включает смешение компонентов вышеуказанной бетонной смеси, формование строительных изделий, выдержку в формах и последующую тепловлажностную обработку изделий при атмосферном давлении и температуре 70-90°С [Патент RU №2602436 С1, МПК С04В 20/00, С04В 28/04, С04В 40/02, C04B 111/27, опубл. 20.11.2016, бюл. №32].

Недостатками бетонного изделия по прототипу является низкая прочность изделий, что снижает долговечность конструкций, низкие декоративные характеристики, в частности, невозможность получения изделий с широкой гаммой цветов. Не уделено внимание повышению морозостойкости. Низкое водопоглощение не позволяет обеспечить достаточную адгезию к кладочному раствору.

Стоит отметить, что при производстве и использовании декоративных бетонных фасадных изделий одним из важных условий является обеспечение высокой прочности их сцепления с кладочным раствором, что определяет целостность и долговечность отделочного слоя.

Задача, на решение которой направлено предлагаемое изобретение, заключается в повышении прочности на сжатие, растяжение при изгибе и раскалывании, прочности сцепления с кладочным раствором (адгезии) и морозостойкости декоративного бетонного фасадного изделия с использованием разработанного гидрофобизирующего гранулированного заполнителя.

Это достигается тем, что: гидрофобизирующий гранулированный заполнитель для бетонной смеси выполнен в виде гранул размером 0,16-2,5 мм, состоит из ядра и оболочки, где ядро получено скатыванием при перемешивании в лопастной мешалке тонкомолотого диатомита при опрыскивании смесью 50-% водного раствора щелочи с водным раствором силиката натрия при следующем соотношении диатомита, щелочи -гидроксида натрия и водного раствора силиката натрия: 0,67-0,82:0,09-0,165:0,09-0,165, а защитная оболочка сформирована на влажной поверхности ядра путем опудривания в сухой пылевидной смеси белого портландцемента с пигментом в лопастной мешалке, последующим отсеиванием полученных гранул и их опрыскиванием этилсиликатом-40 при следующем соотношении белого портландцемента, пигмента и этилсиликата-40: 0,75-0,85:0,01-0,07:0,14-0,18. Бетонная смесь для изготовления декоративных бетонных фасадных изделий включает гидрофобизирующий гранулированный заполнитель, вяжущее, мелкий заполнитель - кварцевый песок, воду, суперпластификатор - Полипласт СП-1, содержит в своем составе вышеуказанный гидрофобизирующий гранулированный заполнитель, в качестве вяжущего белый портландцемент, неорганический пигмент, фиброволокно, при следующем соотношении компонентов, мас. %: гидрофобизирующий гранулированный заполнитель 10-40; белый портландцемент 20-25; пигмент 0,5-1,5; кварцевый песок 28-48; Полипласт СП-1 0,07-0,17; фиброволокно 0,1-0,15; вода остальное. Декоративное бетонное фасадное изделие получено из вышеуказанной бетонной смеси.

Для получения гидрофобизирующего гранулированного заполнителя использовали:

1) в качестве материалов ядра:

- кремнеземный компонент - порошок диатомитовый тонкодисперсный Diasil (ТУ 5716-013-25310144-2008). Химический состав, мас. %: SiO2 - 86,81; Al2O3 - 5,91; Fe2O3 - 2,67; MgO + CaO - 2,76; K2O+Na2O - 1,457; SO3 - 0,007; TiO2 - 0,278; P2O5 - 0,040; п.п.п. - 0,068. Удельная поверхность 11,2 м /г.

- гидроксид натрия по ГОСТ 2263-79;

- водный раствор силиката натрия (жидкое стекло) по ТУ 2385-001-54824507-2000 плотностью 1,2-1,3 г/см3;

2) в качестве материалов оболочки:

- белый портландцемент ПЦБ 2-400-ДО производства группы компаний UNIS (Россия) по ГОСТ 965-89. Белый портландцемент без добавок, 2 сорта, марки 400. Предел прочности при сжатии в возрасте 28 сут не менее 39,2 МПа. Коэффициент отражения света не менее 75%;

- пигмент неорганический концерна Bayer (Германия) «Bayferrox» 610 (коричневый); синтетический оксид железа; состав Fe2O3 90-94%. SiO2+Al203 не более 3%, потери при прокаливании не более 4%; средний размер частиц 0,1-0,6 мкм; CAS-номер 1309-37-1 / 1317-61-9 / 51274-00-1, http://bayfeirox.com/en/products-applications-bfx/product-search/bayfe [дата обращения 05.09.2017];

- этилсиликат-40 - гомогенная смесь олигоэтоксисилоксанов по ГОСТ 26371-84, ТУ 2435-427-05763441-2004. Массовая доля тетраэтоксисилана 10-15%, массовая доля двуокиси кремния 40-42%, плотность при 20°С 1,05-1,07 г/см, оптическая плотность (400 нм) не более 1,4.

Для получения бетонных смесей с указанным гидрофобизирующим гранулированным заполнителем использовали:

1. вяжущее - белый портландцемент, указанный выше (п.2);

2. пигмент неорганический концерна Bayer (Германия) «Bayferrox» 610 (коричневый), указанный выше (п. 2);

3. мелкий заполнитель - песок кварцевый строительный производства ООО «Формматериалы», г. Воронеж по ГОСТ 8736-93;

4. дисперсный компонент - фиброволокно из поливинилового спирта производства фирмы Kuraray - Kuralon К II RESC 15/8, диаметр волокна 38 мкм, длина фиброволокна 8 мм, прочность на растяжение 1600 МПа, прочность на изгиб 40 ГПа, http://www.kuraray.co.jp/kii/english/ [дата обращения 05.09.2017];

5. суперпластификатор Полипласт СП-1 по ТУ 5870-005-58042865-05;

6. вода водопроводная по ГОСТ 23732-2011.

Пример (табл. 1, №1). Приготовление ядер гидрофобизирующего гранулированного заполнителя. Готовили щелочной раствор для опрыскивания: смешивали 0,5 л воды, 0,5 кг гидроксида натрия. Охлаждали до комнатной температуры. В раствор добавляли 0,5 кг водного раствора силиката натрия. Полученным раствором опрыскивали 2,5 кг диатомита, перемешивающегося в лопастной мешалке. Скоростью вращения и глубиной погружения смесителя регулировали диаметр получаемых ядер.

Получение защитной оболочки на ядрах. После формирования гранул в мешалку добавляли смесь 1,25 кг белого портландцемента с 0,025 кг неорганического пигмента. Процесс смешивания продолжался без опрыскивания для осуществления накатывания оболочки. Затем остатки смеси белого портландцемента с пигментом отсеивались на сите с размером ячейки 0,16 мм, а полученный заполнитель равномерно опрыскивался 0,25 кг этилсиликата-40. Заполнитель выдерживался не менее 1 суток до использования в составе бетонной смеси.

Приготовление бетонной смеси. Дозировку компонентов производили весовым способом. Смешивание компонентов осуществлялось в смесителе в следующем порядке:

1. 9,65 кг кварцевого песка с 0,30 кг пигмента,

2. 5,03 кг белого портландцемента,

3. 2,01 кг гидрофобизирующего гранулированного заполнителя,

4. 3,05 кг воды с 0,03 кг суперпластификатора - Полипласт СП-1 (предварительно растворяется в воде);

5. 0,03 кг фиброволокна.

Процесс формования изделий сопровождали вибрированием. Через 10 часов предварительного твердения тепловлажностную обработку бетонных образцов производили в пропарочной камере при атмосферном давлении по режиму 2+6+2 часа и температуре изотермической выдержки 80°С, таким образом, приготовление бетонной смеси, формовку образцов и их тепловлажностную обработку производили по стандартной методике [Гершберг О.А. Технология бетонных и железобетонных изделий. - М.: Стройиздат, 1971. - С. 98-102, 305-313].

Преимущество использования в составе бетонной смеси предложенного гидрофобизирующего гранулированного заполнителя заключается в повышении прочности и морозостойкости бетонных изделий. В отличие от прототипа, в предложенном техническом решении щелочная активность диатомита сохраняется вплоть до момента тепловлажностной обработки декоративного бетонного фасадного изделия. Это обеспечивает формирование большего количества раствора полисиликатов натрия при реакции диатомита и гидроксида натрия в процессе производства изделий, а, следовательно, приводит к увеличению их прочности и морозостойкости в результате равномерной пропитки вышеуказанным раствором. При получении же гидрофобизирующего гранулированного заполнителя по прототипу совместный помол кремнеземистого сырья и гидроксида натрия приводит к частичному протеканию реакции взаимодействия SiO2 и NaOH за счет повышения температуры в объеме смеси, что негативно сказывается на реакционной способности гидрофобизирующего гранулированного заполнителя при тепловлажностной обработке бетона.

При перемешивании бетонной смеси с фиброволокном в ее объем вовлекается дополнительное количество воздуха, что обеспечивает формирование равномерно распределенной микро- и нанопористости, выступающей демпфером при замерзании воды в объеме материала.

При тепловлажностной обработке изделия в ядре заполнителя происходит реакция между кремнеземным и щелочным компонентами с образованием раствора полисиликатов натрия, который через защитную оболочку гидрофобизирующего гранулированного заполнителя попадает в бетонную матрицу, пропитывает ее и придает гидрофобные свойства. Присутствие этилсиликата-40 в составе оболочки гидрофобизирующего гранулированного заполнителя способствует отверждению раствора полисиликатов натрия после тепловлажностной обработки декоративного бетонного фасадного изделия, повышению его прочности и морозостойкости. Система «раствор полисиликатов натрия - этилсиликат-40» распределяется в объеме бетонной матрицы, оседает на поверхности пор и пустот конечного изделия, гидрофобизируя их, что предохраняет изделие от избыточной циркуляции воды.

Вводимое фиброволокно повышает устойчивость материала к растрескиванию, что позволяет ему выдерживать большее количество циклов замораживания-оттаивания без потери прочности. Формируемая пористость обеспечивает также лучшую адгезию кладочного раствора к изделию.

У полученных образцов определяли прочность по ГОСТ 10180, прочность сцепления (адгезию) по ГОСТ 31356, морозостойкость по ГОСТ 10060.

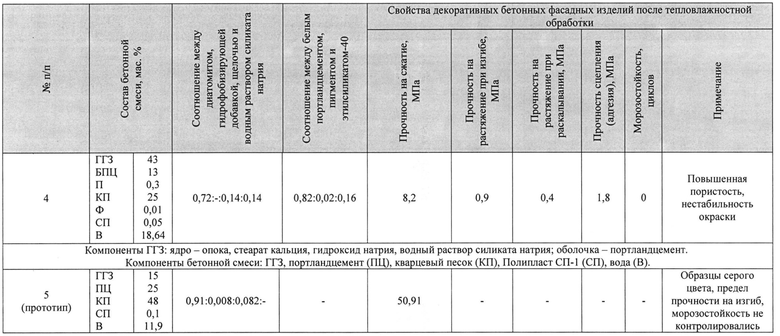

Анализ результатов испытаний свойств образцов бетонных строительных изделий (табл. 1) показал, что применение в составе бетонной смеси разработанного гидрофобизирующего гранулированного заполнителя, белого портландцемента, пигмента, кварцевого песка, Полипласта СП-1, фиброволокна и воды согласно предложенному техническому решению (в указанных выше соотношениях) позволяет получать бетонные строительные изделия с высокой прочностью: на сжатие, на растяжение при изгибе, на растяжение при раскалывании, сцепления (адгезии); морозостойкостью. Наилучшие результаты по показателям прочности на сжатие, прочности на растяжение при изгибе, прочности на растяжение при раскалывании, прочности сцепления (адгезии), морозостойкости наблюдаются у образцов №1 и №2. По сравнению с прототипом прочность на сжатие образца состава №1 увеличивается на 8%, состава №2 - на 2%. Значения прочности на растяжение при изгибе, прочности на растяжение при раскалывании, прочности сцепления (адгезии), морозостойкости не указаны для прототипа, однако, достигнутые результаты для составов №1 и №2 превышают показатели изделий, представленных в других технических решениях. Образцы составов №3 и №4 по своим характеристикам значительно хуже прототипа. Снижение количества гидрофобизирующего гранулированного заполнителя менее 10 мас. % не обеспечивает достаточную пропитку матрицы раствором полисиликатов натрия, что неблагоприятно для фасадных изделий, так как не обеспечивает достаточной защиты от миграции атмосферной влаги, и как следствие снижает морозостойкость и долговечность. Повышение количества гранулированного заполнителя более 40 мас. % приводит к росту пористости композита, а, следовательно, снижению прочности. Варьирование содержания неорганического пигмента в пределах 2-7,5% от массы белого портландцемента в составе оболочки гидрофобизирующего гранулированного заполнителя, а также в составе бетонной смеси для фасадного изделия позволяет варьировать его цвет. Снижение содержания фиброволокна менее 0,1 мас. % смеси не приводит к формированию достаточной пористости, что снижает морозостойкость изделий и адгезию к кладочному раствору, не обеспечивает достаточного повышения прочности изделий, что требует увеличения их толщины для обеспечения достаточной прочности для эксплуатации. Увеличение содержания фиброволокна выше 0,15 мас. % смеси повышает пустотность изделий и негативно сказывается на внешнем виде, структура изделия неравномерна, физико-механические характеристики снижаются.

Использование предложенного технического решения позволяет получить следующие положительные результаты:

1. Повышение морозостойкости.

2. Улучшение взаимодействия изделий с кладочным раствором, т.е прочности сцепления (адгезии).

3. Повышение декоративных характеристик изделия, получение широкой палитры их цветов. Смесь «белый портландцемент - пигмент» должна быть использована не только в качестве вяжущего, но и в качестве материала оболочки гидрофобизирующего гранулированного заполнителя.

4. Повышение прочности, гибкости изделий и обеспечение возможности достижения низкой толщины изделий без трещинообразования для расширения областей их использования.

5. Снижение трудо- и энергоемкости, упрощение технологии производства гидрофобизирующего гранулированного заполнителя и конечных изделий на его основе за счет использования тонкодисперсного диатомита при получении, а также лопастной мешалки вместо гранулятора.

6. Использование фиброволокна из поливинилового спирта наиболее благоприятно для щелочной среды, формируемой при реакции в ядре гидрофобизирующего гранулированного заполнителя и объемной пропитке бетонного изделия. Предлагаемое фиброволокно обладает стойкостью к УФ излучению, что обусловливает возможность его использования в фасадных изделиях.

Таким образом, представленное техническое решение в виде гидрофобизирующего гранулированного заполнителя и составов бетонных смесей позволяет получить декоративное бетонное фасадное строительное изделие с прочностью на сжатие 52-55 МПа, прочностью на растяжение при изгибе 4,2-6,2, прочностью сцепления 3,5-3,7 МПа и маркой по морозостойкости 200-300 циклов.

Получаемое декоративное бетонное фасадное изделие для промышленного и гражданского строительства характеризуется высокой адгезией к кладочному раствору, а также улучшенными прочностными характеристиками и морозостойкостью, что особо актуально при производстве тонкостенных бетонных изделий, эксплуатируемых на открытом воздухе во влажной среде и определяет целостность и долговечность отделочного слоя.

Группа изобретений относится к производству строительных материалов и может быть использована для получения декоративных бетонных фасадных изделий, твердеющих при тепловлажностной обработке. Гидрофобизирующий гранулированный заполнитель для бетонной смеси выполнен в виде гранул размером 0,16-2,5 мм, состоящих из ядра и оболочки, где ядро получено скатыванием при перемешивании в лопастной мешалке тонкомолотого диатомита при опрыскивании смесью 50% водного раствора гидроксида натрия с водным раствором силиката натрия при следующем соотношении диатомита, гидроксида натрия и водного раствора силиката натрия: 0,67-0,82:0,09-0,165:0,09-0,165, а защитная оболочка сформирована на влажной поверхности ядра путем опудривания в сухой пылевидной смеси белого портландцемента с пигментом в лопастной мешалке с последующим отсеиванием полученных гранул и их опрыскиванием этилсиликатом-40 при следующем соотношении белого портландцемента, пигмента и этилсиликата-40: 0,75-0,85:0,01-0,07:0,14-0,18. Бетонная смесь для изготовления декоративных бетонных фасадных изделий включает, мас.%: указанный заполнитель 10-40, белый портландцемент 20-25, кварцевый песок 28-48, суперпластификатор Полипласт СП-1 0,07-0,17, неорганический пигмент 0,5-1,5, фиброволокно 0,1-0,15, воду – остальное. Декоративное бетонное фасадное изделие, полученное из указанной бетонной смеси. Технический результат – повышение морозостойкости, прочности на сжатие, растяжение при изгибе и раскалывании. 3 н.п. ф-лы, 1 табл., 1 пр.

1. Гидрофобизирующий гранулированный заполнитель для бетонной смеси, выполненный в виде гранул размером 0,16-2,5 мм, состоящих из ядра и оболочки, отличающийся тем, что ядро получено скатыванием при перемешивании в лопастной мешалке тонкомолотого диатомита при опрыскивании смесью 50%-ного водного раствора щелочи с водным раствором силиката натрия при следующем соотношении диатомита, щелочи - гидроксида натрия и водного раствора силиката натрия: 0,67-0,82:0,09-0,165:0,09-0,165, а защитная оболочка сформирована на влажной поверхности ядра путем опудривания в сухой пылевидной смеси белого портландцемента с пигментом в лопастной мешалке, последующим отсеиванием полученных гранул и их опрыскиванием этилсиликатом-40 при следующем соотношении белого портландцемента, пигмента и этилсиликата-40: 0,75-0,85:0,01-0,07:0,14-0,18.

2. Бетонная смесь для изготовления декоративных бетонных фасадных изделий, включающая гидрофобизирующий гранулированный заполнитель, вяжущее, мелкий заполнитель - кварцевый песок, воду, суперпластификатор - Полипласт СП-1, отличающаяся тем, что содержит в своем составе гидрофобизирующий гранулированный заполнитель по п.1, в качестве вяжущего - белый портландцемент, неорганический пигмент, фиброволокно, при следующем соотношении компонентов, мас.%:

3. Декоративное бетонное фасадное изделие, характеризующееся тем, что оно получено из бетонной смеси по п.2.

Авторы

Даты

2018-10-16—Публикация

2017-12-28—Подача