Область техники

Настоящее изобретение относится к ускорителю схватывания и затвердевания минеральных вяжущих веществ, а также к способу получения указанного ускорителя, согласно которому проводят реакцию соединения кальция с силиказолем (silica sol). Настоящее изобретение также относится к применению ускорителя схватывания и затвердевания для ускорения схватывания и затвердевания минеральных вяжущих веществ и к композиции вяжущего вещества, содержащей указанный ускоритель схватывания и затвердевания.

Уровень техники

К готовым элементам из бетона или железобетона или отремонтированным участкам автомагистралей или взлетно-посадочных полос предъявляются все возрастающие требования в отношении высокой ранней прочности, поскольку при высокой ранней прочности уже через несколько часов готовые элементы можно извлекать из формы, транспортировать, укладывать или подвергать предварительному напряжению, а автомагистрали или взлетно-посадочные полосы могут принимать транспортный поток. На практике эта задача решается не только путем применения составов бетона с повышенными характеристиками, например с низким соотношением в/ц (вода/цемент) или высоким содержанием цемента, но также зачастую посредством термообработки или обработки паром. Указанные способы обработки требуют много энергии, и, следовательно, этот тип обработки все чаще отвергается по причине роста цен на энергоресурсы, значительных капитальных вложений и проблем, связанных с долговечностью и бетонными поверхностями открытого монтажа, при этом ведется поиск других способов ускорения процесса затвердевания.

Ускоряющие добавки до сих пор не обеспечивают удовлетворительную альтернативу термообработке или обработке паром. Существуют, конечно, известные вещества, которые ускоряют схватывание и затвердевание бетона, содержащие соединения кальция, прореагировавшие с выбранными соединениями диоксида кремния: в качестве примера в DE 202009017741 описано применение ускоряющей добавки, содержащей соединения кальция, прореагировавшие с коллоидным диоксидом кремния или с осажденным диоксидом кремния. Тем не менее, недостатком ускоряющих добавок данного типа является то, что при их использовании прочность на сжатие затвердевшего бетона не является удовлетворительной.

Кроме того, ускоряющие добавки этого типа часто имеют ограниченную стабильность и оказывают негативное влияние на эксплуатационные характеристики гидравлических вяжущих веществ, или строительного раствора, или получаемого из него бетона.

Описание изобретения

В связи с этим задачей настоящего изобретения является обеспечение ускоряющих добавок, которые не имеют указанных выше недостатков, и способов их получения.

Предполагается, что ускоряющие добавки не только обеспечивают очень эффективное увеличение предела прочности на сжатие композиций минеральных вяжущих веществ, в частности ранней прочности на сжатие через 8 часов, но также имеют очень хорошую стабильность при хранении в течение очень долгого времени. Кроме того, предполагается, что указанные добавки будут оказывать совсем малое негативное влияние на эксплуатационные характеристики композиций гидравлических вяжущих веществ.

Было неожиданно обнаружено, что этого можно достичь с помощью способа получения ускорителя схватывания и затвердевания для минеральных вяжущих веществ, заявленного в п. 1 формулы изобретения.

Другие аспекты настоящего изобретения обеспечиваются другими независимыми пунктами формулы изобретения. В зависимых пунктах формулы изобретения охарактеризованы особенно предпочтительные варианты реализации настоящего изобретения.

Способы реализации настоящего изобретения

Первый аспект настоящего изобретения включает способ получения ускорителя схватывания и затвердевания минеральных вяжущих веществ, далее также называемого "ускоритель", включающий следующий этап:

(i) реакцию соединения кальция CV силиказолем SL при мольном соотношении Si:Ca в ходе реакции менее 0,1.

Исключительно для удобства читателя для соединения кальция и силиказоля применяются аббревиатуры CV и SL, соответственно. Указанные аббревиатуры ни в коем случае не следует интерпретировать как ограничивающие.

Выражение "минеральное вяжущее вещество" означает, в частности, вяжущее вещество, которое в присутствии воды вступает в реакцию гидратации с образованием твердых гидратов или гид ратных фаз. В качестве примера, оно может представлять собой гидравлическое вяжущее вещество (например, цемент или гидравлическую известь), латентное гидравлическое вяжущее вещество (например, шлак), пуццолановое вяжущее вещество (например, зола уноса) или негидравлическое вяжущее вещество (например, гипс или гашеная известь).

Выражение "цементирующее вяжущее вещество" или "композиция цементирующего вяжущего вещества" в настоящей заявке означает, в частности, вяжущее вещество или композицию вяжущего вещества с долей цемента по меньшей мере 5 масс. %, в частности по меньшей мере 20 масс. %, предпочтительно по меньшей мере 50 масс. %, в частности по меньшей мере 75 масс. %.

Минеральное вяжущее вещество или композиция вяжущего вещества, в частности, содержит гидравлическое вяжущее вещество, предпочтительно цемент. Особое предпочтение отдается портландцементу, в частности типа СЕМ I, II, III, IV или (в соответствии со стандартом EN 197-1). Полное минеральное вяжущее вещество предпочтительно содержит долю гидравлического вяжущего вещества по меньшей мере 5 масс. %, в частности по меньшей мере 20 масс. %, предпочтительно по меньшей мере 50 масс. %, в частности по меньшей мере 75 масс. %. В другом предпочтительном варианте реализации минеральное вяжущее вещество содержит по меньшей мере 95 масс. % гидравлического вяжущего вещества, в частности цемента.

Тем не менее, также может быть предпочтительным, чтобы композиция вяжущего вещества содержала в дополнение к гидравлического вяжущему веществу или вместо него другие вяжущие вещества. Они в частности представляют собой латентные гидравлические вяжущие вещества и/или пуццолановые вяжущие вещества. Примерами подходящих латентных гидравлических вяжущих веществ и/или пуццолановых вяжущих веществ являются шлак, зола уноса, и/или пыль диоксида кремния. Композиция вяжущего вещества может в равной степени содержать инертные вещества, например порошкообразный известняк, порошкообразный кварц и/или пигменты. В одном предпочтительном варианте реализации минеральное вяжущее вещество содержит от 5 до 95 масс. %, в частности от 20 до 50 масс. % латентных гидравлических вяжущих веществ и/или пуццолановых вяжущих веществ.

Выражение "ранняя прочность на сжатие" в данном контексте означает, в частности, прочность на сжатие через 8 часов. Прочность на сжатие, в частности, определяется в соответствии со стандартом EN 12390-3.

Мольное соотношение Si:Ca в ходе реакции на этапе (i), в частности, находится в диапазоне от 0,005 до 0,095. Мольное соотношение Si:Ca особенно предпочтительно находится в диапазоне от 0,01 до 0,08, предпочтительно от 0,03 до 0,06.

Соединение кальция CV обычно выбрано из группы, состоящей из хлорида кальция, нитрата кальция, формиата кальция, ацетата кальция, бикарбоната кальция, бромида кальция, цитрата кальция, хлората кальция, гидроксида кальция, оксида кальция, гипохлорита кальция, иодата кальция, иодида кальция, лактата кальция, нитрита кальция, фосфата кальция, пропионата кальция, сульфата кальция, полугидрата сульфата кальция, дигидрата сульфата кальция, сульфида кальция, тартрата кальция, глюконата кальция, сульфамата кальция, тиоцианата кальция, малеата кальция, фумарата кальция, адипата кальция и алюмината кальция. Предпочтительно, чтобы соединение кальция CV было выбрано из группы, состоящей из нитрата кальция и сульфамата кальция.

Кроме того, может быть предпочтительным, чтобы соединение кальция CV представляло собой нитрат кальция, и это особенно предпочтительно, в частности, для достижения высокой прочности на сжатие, в частности высокой прочности на сжатие через 8 часов, для гидравлических вяжущих веществ.

Кроме того, может быть предпочтительным, чтобы соединение кальция CV представляло собой сульфамат кальция, и это особенно предпочтительно, в частности, для достижения высоких показателей в испытании на расплыв, в частности высоких показателей в испытании на расплыв через 1 минуту, для гидравлических вяжущих веществ.

Выражение "силиказоль" в настоящем описании означает водный раствор приблизительно сферических коллоидных молекул поликремниевой кислоты с содержанием от 1 до 60 масс. % SiO2; они могут оставаться неизменными при хранении в течение многих лет. Внешний вид силиказоля варьируется от молочно-белого до прозрачного и бесцветного в зависимости от размера частиц.

В частности, силиказоль SL представляет собой силиказоль со средним диаметром частиц от 1 до 150 нм, в частности от 1 до 50 нм, предпочтительно от 1,2 до 25 нм, в частности от 1,3 до 20 нм, особенно предпочтительно от 2 до 9 нм или от 2,2 до 6 нм.

Средний диаметр частиц можно определить с помощью метода динамического рассеивания света (DLS), в частности путем фотонной корреляционной спектроскопии (ФКС), предпочтительно с помощью оборудования NANOPHOX от компании Sympatec GmbH (Германия). Выражение "средний диаметр частиц" в настоящем описании, в частности, означает значение d50.

Силиказоль получают, например, путем обработки водных растворов силикатов щелочных металлов, известных также как растворимое стекло, ионообменными веществами и стабилизации небольшим количеством щелочи.

Выражение "растворимое стекло" в настоящем описании означает растворимые в воде соли кремниевых кислот, в частности силикаты калия и силикаты натрия, отвержденные из потока их расплава или их водных растворов, как описано в CD Rompp Chemie Lexikon [ Chemical Encyclopedia on CD], version 1.0, Georg Thieme Verlag, Stuttgart 1995.

Chemical Encyclopedia on CD], version 1.0, Georg Thieme Verlag, Stuttgart 1995.

Силиказоль отличается от, например, пирогенного кремнезема, который представляет собой общий термин, применяемый для тонкодисперсных кремнеземов, получаемых путем гидролиза в пламени. Этот процесс приводит к разложению тетрахлорида кремния в пламени водорода/кислорода.

Силиказоль также отличается, например, от осажденного диоксида кремния (precipitated silica), который получают путем применения минеральных кислот для осаждения из водного раствора силиката щелочного металла. Он образует первичные коллоидные частицы, которые агломерируют в ходе реакции и, наконец, срастаются с образованием агрегатов.

Значение рН коллоидного силиказоля SL предпочтительно составляет от 3 до 12, в частности от 7 до 12, особенно предпочтительно от 10 до 11. Такое значение рН обеспечивает преимущество, потому что в гидравлических вяжущих веществах оно позволяет достичь не только высокой прочности на сжатие, в частности высокой прочности на сжатие через 8 часов, но также и высоких показателей в испытании на расплыв, в частности высоких показателей в испытании на расплыв через 1 мин., а также хорошей стабильности ускорителя.

Значение рН силиказоля SL, равное от 7 до 9, способствует достижению особенно высокой прочности на сжатие у гидравлических вяжущих веществ.

Значение рН силиказоля SL, равное от 3 до 5, способствует достижению выгодных показателей в испытании на расплыв гидравлических вяжущих веществ.

При применении силиказоля SL с рН в диапазоне от 7 до 12, особенно предпочтительно от 10 до 11, гидравлические композиции обеспечивают особенно преимущественные характеристики прочности на сжатие и технологические свойства. В то же время, достигается особенно хорошая стабильность ускорителя.

Силиказоль SL предпочтительно представляет собой водный раствор или суспензию с содержанием SiO2 от 3 до 30 масс. %, в частности от 4 до 20 масс. %, особенно предпочтительно от 10 до 18 масс. %.

Реакцию соединения кальция CV с силиказолем SL на этапе (i) предпочтительно проводят в присутствии растворителя. Примерами подходящих растворителей являются вода, спирты и/или многоатомные спирты, в частности этиленгликоль, глицерин, этанол или изопропанол. Вода в данном случае является наиболее предпочтительным растворителем.

В частности, форма, в которой соединение кальция CV применяется в качестве начальной загрузки перед реакцией в (i), представляет собой раствор, содержащий соединение кальция CV, в частности водный раствор, содержащий соединение кальция CV. Раствор, содержащий соединение кальция CV, в настоящей заявке содержит соединение кальция CV, растворитель и необязательно другие вещества. В частности, в качестве растворителя применяют воду. Раствор кальция предпочтительно содержит концентрацию соединения кальция CV в диапазоне от 5 до 80 масс. %, в частности от 30 до 70 масс. %, более предпочтительно от 40 до 60 масс. %.

В частности, значение рН соединения кальция CV или раствора кальция составляет от 2 до 10, предпочтительно от 3 до 9, предпочтительно от 4 до 8, в частности от 5 до 7. Более конкретно, значение рН соединения кальция CV или раствора кальция <7.

В частности, таким образом, реакцию соединения кальция CV с силиказолем SL на этапе (i) проводят в присутствии воды, в частности в водном растворе. Реакция на этапе (i), в частности, включает реакцию осаждения между соединением кальция CV и силиказолем SL. Соединение кальция CV подвергают взаимодействию с силиказолем SL, в частности для получения суспензии гидрата силиката кальция.

В ходе реакции на этапе (i) система предпочтительно содержит долю растворителя от 25 до 95 масс. %, в частности воды, в частности от 30 до 60 масс. %, в частности от 35 до 50 масс. % по отношению к массе всей реакционной смеси.

Кроме того, является выгодным, если соединение кальция CV и силиказоль SL применяют в качестве исходных веществ отдельно друг от друга в виде водных растворов или суспензий.

Реакция на этапе (i) предпочтительно происходит в жидкофазном реакторе, выбранном из группы, состоящей из смесительного реактора Зульцера, реактора с внешней рециркуляцией, каскадного реактора, реактора с циркуляцией, реактора с перемешиванием и реактора с роторно-статорным смесителем. Предпочтительными являются жидкофазные реакторы, в частности реакторы с перемешиванием, статические смесители и реакторы с роторно-статорным смесителем.

Реакция соединения кальция CV с соединением кремния SV или этап (i) способа, в частности, осуществляется при рН от 2 до 12, в частности от 2 до 8, предпочтительно от 2,5 до 7, в частности от 3 до 6,5, особенно предпочтительно от 3 до 4.

Особенно предпочтительно, что реакцию соединения кальция CV с соединением кремния SV, или этап (i) способа проводят в кислой среде. Предпочтительны значения рН <7, в частности <6, предпочтительно <5 или <4.

При необходимости значение рН можно регулировать до желаемой величины, в частности до заранее определенного значения, до и/или во время реакции соединения кальция CV с соединением кремния SV, или этапа (i), путем добавления кислоты и/или основания.

В одном предпочтительном варианте реализации значение рН регулируют путем добавления кислоты до и/или во время этапа (i). Кислота, в частности, представляет собой органическую кислоту, предпочтительно карбоновую кислоту, в частности С1-С4-карбоновую кислоту, предпочтительно уксусную кислоту и/или муравьиную кислоту. В частности, муравьиная кислота является предпочтительной.

Предпочтительно, что реакцию соединения кальция CV с соединением кремния SV, или этап (I) способа проводят в отсутствие какого-либо гидравлического вяжущего вещества и/или в отсутствии какого-либо цементирующего вяжущего вещества и/или в отсутствие цемента. Это, в частности, означает, что в ходе реакции система содержит долю веществ этого типа <10 масс. %, предпочтительно <5 масс. %, в частности <1 масс. %, особенно предпочтительно <0,5 масс. % или <0,1 масс. %. В частности, никакие вещества этого типа не присутствуют в ходе реакции.

Любое смешивание с веществами этого типа, в частности, не осуществляется до тех пор, пока ускоритель схватывания и затвердевания не будет применяться, указанное применение, в частности, происходит в более позднее время и/или в месте, отличном от места получения ускорителя схватывания и затвердевания.

Кроме того, в ходе реакции на этапе (i) можно добавить соединение, выбранное из группы, состоящей из соли алюминия, гидроксида алюминия, оксида алюминия, соли магния, гидроксида магния и оксида магния, и в частности таковые соли выбраны из группы, состоящей из нитратов, нитритов и/или сульфонатов.

Кроме того, может быть предпочтительным, чтобы способ также включал этап (ii) добавления по меньшей мере одного другого вещества, ускоряющего затвердевание. По меньшей мере одно другое вещество, ускоряющее затвердевание, в настоящей заявке предпочтительно содержит один или более аминоспиртов, одну или более α-гидроксикарбоновых кислот, один или более тиоцианатов щелочных металлов и/или щелочноземельных металлов, один или более галогенидов щелочных металлов и/или щелочноземельных металлов, глицерин и/или производные глицерина.

По меньшей мере одно другое вещество, ускоряющее затвердевание, предпочтительно содержит аминоспирт, в частности N-метилдиэтаноламин и/или серосодержащие соединения, в частности один или более тиоцианатов щелочных металлов и/или щелочноземельных металлов, предпочтительно NaSCN.

В частности, система содержит общую долю всех других веществ, ускоряющих затвердевание, от 1 до 20 масс. %, предпочтительно от 3 до 18 масс. % в расчете на общую массу ускорителя схватывания и затвердевания.

В частности, в качестве по меньшей мере одного вещества, ускоряющего затвердевание, применяется доля аминоспирта от 1 до 10 масс. %, предпочтительно от 2 до 8 масс. %, особенно предпочтительно от 4 до 8 масс. %, в расчете на общую массу ускорителя схватывания и затвердевания. Аминоспирт, в частности, выбран из диэтаноламина, N-метилдиэтаноламина, N-метилдиизопропаноламина, N,N,N',N'-тетракис(гидроксипропил)этилендиамина, трис(гидроксиметил)аминометана. Особое предпочтение отдается диэтаноламину и/или N-метилдиэтаноламину. Еще большее предпочтение отдается N-метилдиэтаноламину. Предпочтение отдается N-метилдиэтаноламину. Неожиданно было обнаружено, что аминоспирты оказывают благоприятное воздействие на прочность на сжатие через 8 часов и в то же время могут улучшить стабильность ускорителя схватывания и затвердевания при хранении.

Равным образом выгодно применять долю от 1 до 20 масс. % серосодержащего соединения, в частности тиоцианата щелочного металла и/или щелочноземельного металла, предпочтительно от 5 до 15 масс. %, особенно предпочтительно от 8 до 12% масс. % в расчете на общую массу ускорителя схватывания и затвердевания. Особое предпочтение отдается тиоцианатам щелочных металлов, в частности тиоцианату натрия или NaSCN.

Кроме того, может быть предпочтительным, чтобы способ также включал этап (iii) добавления загустителя, в частности, выбранного из группы, состоящей из простого эфира целлюлозы, полисахаридов, производного крахмала, поливинилового спирта, полиакрилата, латекса, гуаровой камеди, альгината и полиакриламида. В частности, загуститель представляет собой полиакрилат.

Кроме того, может быть предпочтительным добавление диспергирующего агента, выбранного из группы, состоящей из поликарбоксилата, меламино-формальдегидного конденсата, нафталино-формальдегидного конденсата, лигносульфоната и полиоксиалкилена. Диспергирующий агент: соотношение при смешивании с силиказолем SL в масс. % предпочтительно находится в диапазоне от 0,01 до 30, предпочтительно от 1 до 10, особенно предпочтительно от 1,5 до 5,0.

Тем не менее, также может быть предпочтительным не добавлять ни один из вышеуказанных диспергирующих агентов.

Этап (i) обычно проводят при температуре от -10 до 90°С и/или при давлении от 0,8 до 20 бар. В некоторых случаях это может также быть полезным осуществление этапа (i) в атмосфере инертного газа, например N2, чтобы снизить количество нежелательных побочных реакций с реакционноспособными компонентами воздуха.

В частности, для ранней прочности, достигаемой с помощью ускорителя, предпочтительно, чтобы процесс также включал этап (iv) измельчения продукта реакции с этапа (i). В частности, этап (iv) представляет собой измельчение с помощью мельниц с мешалкой, вальцовых мельниц, коллоидных мельниц, роторно-статорных смесителей и/или гомогенизаторов, предпочтительно с помощью роторно-статорных смесителей и/или гомогенизаторов.

Предпочтительно, чтобы этап (iv) приводил к среднему размеру частиц продукта реакции от 1000 до 10 нм, предпочтительно от 100 до 10 нм. Это, в частности, предпочтительно для ранней прочности, достигаемой с помощью ускорителя.

Согласно другому аспекту настоящего изобретения предложен ускоритель схватывания и затвердевания, получаемая одним из вышеуказанных способов. Предпочтительно, чтобы ускоритель схватывания и затвердевания имел форму твердого вещества, например порошка, или жидкости. В частности, ускоритель имеет форму коллоидного раствора, суспензии или водного раствора.

В частности, предпочтительно, чтобы ускоритель имел форму суспензии. Содержание твердых веществ в суспензии составляет предпочтительно от 5 до 70 масс. %, в частности от 20 до 65 масс. %, в частности от 40 до 60 масс. %.

Предпочтительное значение рН после завершения получения ускоритель схватывания и затвердевания находится в диапазоне <7, в частности, <6, предпочтительно <5 или <4,5.

В частности, значение рН находится в диапазоне от 2 до 12, в частности от 2 до 8, предпочтительно от 2,5 до 7, в частности от 3 до 6,5, особенно предпочтительно от 3 до 5 или от 3 до 4,5. Ускорители этого типа оказались идеальными в отношении увеличения прочности на сжатие, эксплуатационных характеристик и стабильности при хранении.

Предпочтительно, чтобы ускоритель схватывания и затвердевания сам по себе по существу не содержал гидравлические и/или цементные вяжущие вещества и/или цемент. Это, в частности, означает, что система содержит долю веществ этого типа <10 масс. %, предпочтительно <5 масс. %, в частности <1 масс. %, особенно предпочтительно <0,5 масс. % или <0,1 масс. %.

Ускоритель схватывания и затвердевания согласно настоящему изобретению применяют в различных отраслях, в частности в технологии бетона и технологии цемента. Ускоритель особенно эффективен в качестве ускорителя для композиций на основе минеральных вяжущих веществ, и это означает, что ее можно применять для ускорения схватывания и затвердевания минеральных вяжущих веществ, в частности гидравлических вяжущих веществ, в частности для быстросхватывающегося цемента и строительного раствора или бетона, полученного из него. Кроме того, ускоритель согласно настоящему изобретению можно применять для получения строительного раствора или бетона, который имеет высокую раннюю прочность и высокую конечную прочность. Ускоритель схватывания и затвердевания согласно настоящему изобретению является особенно подходящей, когда композиции на основе минеральных вяжущих веществ должны быть способны выдерживать нагрузки или транспортный поток через очень малое время после применения, например, в строительстве дорог и мостов, при заводском изготовлении бетонных элементов в случае готовых элементов, изготовленных из бетона или железобетона, или отремонтированных участках взлетно-посадочных полос, в частности взлетно-посадочных полос, используемых для самолетов, поскольку в этом случае уже через несколько часов готовые элементы можно извлекать из формы, транспортировать, укладывать или подвергать предварительному напряжению, а автомагистрали или взлетно-посадочные полосы могут принимать транспортный поток.

Гидравлически схватывающиеся системы или композиции, которые могут в принципе применяться, содержат любое из гидравлически схватывающихся веществ, известных специалисту в данной области в отрасли, связанной с бетоном. В частности, они представляют собой гидравлические вяжущие вещества, такие как цементы, например, портландцемент или высокоглиноземистый цемент, и, соответственно, их смеси с золой уноса, кварцевой пылью, шлаком, гранулированным доменным шлаком и известковым наполнителем. Другие гидравлически схватывающиеся вещества для целей настоящего изобретения включают негашеную известь. Цемент является предпочтительным в качестве гидравлически схватывающегося вещества. Другие материалы, которые можно применять, представляют собой заполнители, такие как песок, гравий, камни, порошкообразный кварц и мел, а также материалы, обычно применяемые в качестве добавок, такие как пластификаторы бетона, например лигносульфонат, сульфированные нафталино-формальдегидные конденсаты, сульфированные меламино-формальдегидные конденсаты, виниловые сополимеры или поликарбоксилатные эфиры, ускорители, ингибиторы коррозии, замедлители, добавки, уменьшающие усадку, противопенные добавки или порообразователи.

Ускоритель согласно настоящему изобретению можно использовать для целей настоящего изобретения не только в жидкой, но и в твердой форме, либо самостоятельно, либо в качестве составной части дополнительного материала. Таким образом, согласно настоящему изобретению также предложен дополнительный материал в жидкой или твердой форме, включающий по меньшей мере один ускоритель согласно настоящему изобретению.

Для улучшения эксплуатационных характеристик и продления времени эксплуатации после добавления ускорителя согласно настоящему изобретению к минеральному вяжущему веществу, добавленный материал предпочтительно содержит пластификатор в дополнение к ускорителю. Пластификаторы, которые можно применять, включают, например, лигносульфонаты, сульфированные нафталино-формальдегидные конденсаты, сульфированные меламино-формальдегидные конденсаты, виниловые сополимеры или поликарбоксилатные пластификаторы, например, вида, известного в химии бетона как суперпластификаторы, или их смеси.

Ускоритель или дополнительный материал, содержащий ускоритель, может также содержать другие компоненты. Примерами других компонентов являются растворители, в частности вода, или добавки, такие как другие ускоряющие вещества, например, тиоцианаты, нитраты, алканоламины, соли алюминия, кислоты или их соли. Особенное предпочтение отдается вышеуказанным другим ускоряющим веществам. Равным образом, возможно, например, чтобы в ускорителе присутствовали замедлители, добавки, уменьшающие усадку, противопенные добавки или пенообразователи.

Ускоритель согласно настоящему изобретению или дополнительный материал, содержащий ускоритель, может быть также представлен в твердом физическом состоянии, например, в виде порошка, хлопьев, брикетов, гранул, или в пластинчатой форме и может транспортироваться и храниться в указанной форме без проблем.

Ускоритель согласно настоящему изобретению может быть, например, представлен в твердой физическом состоянии и быть смешанным с пластификатором, который также присутствует в твердом физическом состоянии, и, таким образом храниться или транспортироваться в течение длительного времени.

Ускоритель согласно настоящему изобретению или дополнительный материал, содержащий ускоритель, может в твердом физическом состоянии также представлять собой компонент композиции цемента в форме, известной как сухая смесь, которая может храниться в течение длительного времени и обычно хранится в мешках или в силосах перед применением.

Также возможно добавление ускорителя согласно настоящему изобретению или дополнительного материала, содержащего ускоритель, к обычной композиции бетона при добавлении воды или незадолго до добавления воды или вскоре после добавления воды. Методика, которая оказалась особенно подходящей в данном случае, включает добавление ускорителя согласно настоящему изобретению в форме водного раствора или дисперсии, в частности, в качестве воды, применяемой для смешивания, или как часть воды, применяемой для смешивания, или как часть дополнительного жидкого материала, который вместе с водой, применяемой для смешивания, добавляют к гидравлическому вяжущему веществу.

Ускоритель согласно настоящему изобретению или дополнительный материал в жидком виде также можно наносить путем распыления или добавлять к вяжущему веществу, бетону, строительному раствору, а также к дополнительным веществам до, во время или после измельчения минерального вяжущего вещества. Например, минеральное вяжущее вещество может быть в некоторой степени покрыто ускорителем или дополнительным материалом, содержащим ускоритель. Это позволяет получать вяжущее вещество, в частности цемент или латентный гидравлический шлак, который уже содержит ускоритель или дополнительный материал, содержащий ускоритель, и может, таким образом, храниться и продаваться как готовая к применению смесь, например, как смесь, известная как быстросхватывающийся цемент. После добавления воды, применяемой для смешивания, этот цемент имеет желаемые показатели быстрого схватывания и высокой ранней прочности, без необходимости добавления на строительной площадке любого дополнительного материала, кроме воды, применяемой для смешивания.

Согласно другому аспекту настоящего изобретения предложена смесь, содержащая вяжущее вещество и содержащая по меньшей мере одно минеральное вяжущее вещество и по меньшей мере один ускоритель схватывания и затвердевания согласно настоящему изобретению. Вяжущие вещества, которые можно применять, включают, например, цемент, в частности портландцемент или высокоглиноземистый цемент и, соответственно, их смеси с золой-уносом, кварцевой пылью, шлаком, гранулированным доменным шлаком, гипсом, и известковым наполнителем или негашеной известью, латентным гидравлическим порошком или инертным микроскопическим порошком. Смеси, содержащие вяжущее вещество, которые можно применять, предпочтительно содержат композиции бетона.

Кроме того, смесь может содержать заполнители, такие как песок, гравий, камни, порошкообразный кварц и мел, а также материалы, обычно применяемые в качестве добавок, такие как пластификаторы бетона, например, лигносульфонаты, сульфированные нафталино-формальдегидные конденсаты, сульфированные меламино-формальдегидные конденсаты или поликарбоксилатные эфиры (ПКЭ), ускорители, ингибиторы коррозии, замедлители, добавки, уменьшающие усадку, противопенные добавки или пенообразователи.

Предпочтительно, чтобы смесь, содержащая вяжущее вещество, содержала в дополнение к ускорителю по меньшей мере один пластификатор, предпочтительно пластификатор на основе поликарбоксилатного эфира (ПКЭ).

Количество применяемого ускорителя согласно настоящему изобретению для достижения желаемого эффекта предпочтительно составляет от 0,01 до 30 масс. %, предпочтительно от 0,1 до 10 масс. % в расчете на массу вяжущего вещества. Кроме того, можно применять множество ускорителей в смеси для достижения желаемого эффекта.

Согласно другому аспекту настоящего изобретения предложен способ получения смеси, содержащей вяжущее вещество, где по меньшей мере один ускоритель согласно настоящему изобретению добавляют отдельно к вяжущему веществу или добавляют после предварительного смешивания к вяжущему веществу в виде твердого или жидкого дополнительного материала.

Согласно другому аспекту настоящего изобретения предложено применение ускорителя, как описано выше, для ускорения схватывания и затвердевания минерального вяжущего вещества. Минеральное вяжущее вещество представляет собой, в частности, вяжущее вещество, как описано выше, предпочтительно гидравлическое вяжущее вещество.

Количество добавленной ускорителя схватывания и затвердевания, в частности, составляет от 0,01 до 30 масс. %, предпочтительно от 0,2 до 20 масс. %, особенно предпочтительно от 0,1 до 10 масс. % в расчете на массу минерального вяжущего вещества.

Согласно настоящему изобретению предложен дополнительный материал для минеральных вяжущих веществ, который устойчив при хранении, и также способ получения указанного дополнительного материала, ускоряющего процесс схватывания и затвердевания гидравлических вяжущих веществ без какого-либо неблагоприятного влияния на время использования, нарастание прочности или долговечность полученных композиций строительного раствора или композиций бетона. Дополнительный материал согласно настоящему изобретению и, в частности, ускоритель схватывания и затвердевания согласно настоящему изобретению является особенно подходящим в том случае, когда композиция минерального вяжущего вещества должна быть способна нести нагрузку или принимать транспортный поток через очень малое время после нанесения, например, в строительстве дорог или мостов, при заводском изготовлении бетонных элементов в случае готовых деталей, изготовленных из бетона или железобетона, или отремонтированных участках взлетно-посадочных полос, в частности взлетно-посадочных полос, используемых для самолетов. Таким образом, требуется всего несколько часов до того как готовые детали можно будет извлечь из формы, транспортировать, укладывать или подвергать предварительному напряжению, а автомагистрали или взлетно-посадочные полосы смогут принимать транспортный поток.

Примеры согласно настоящему изобретению

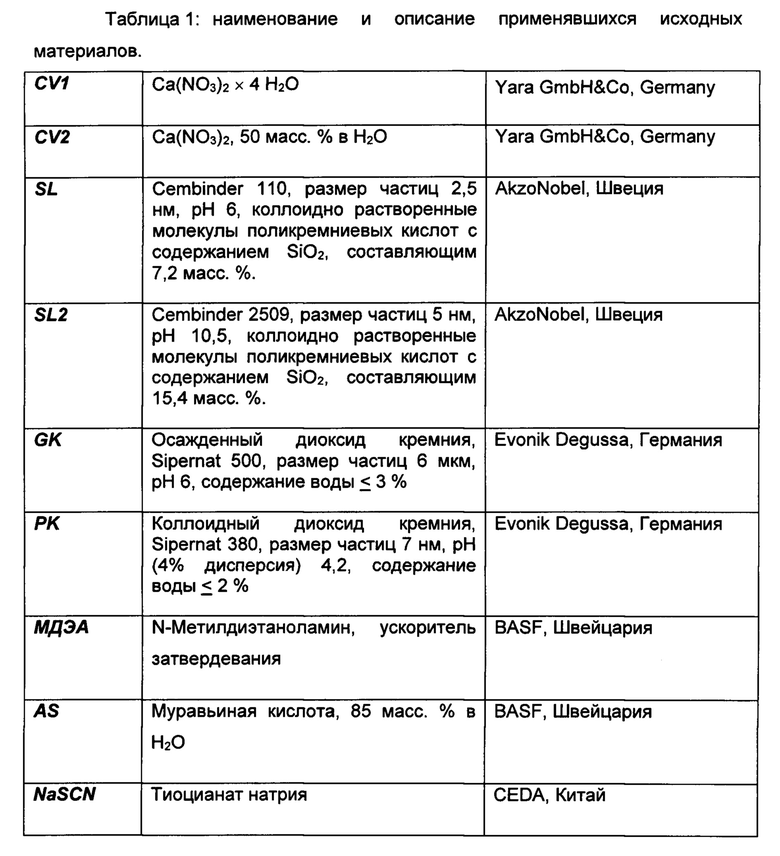

Примененные исходные материалы

Технологические способы получения ускорителя

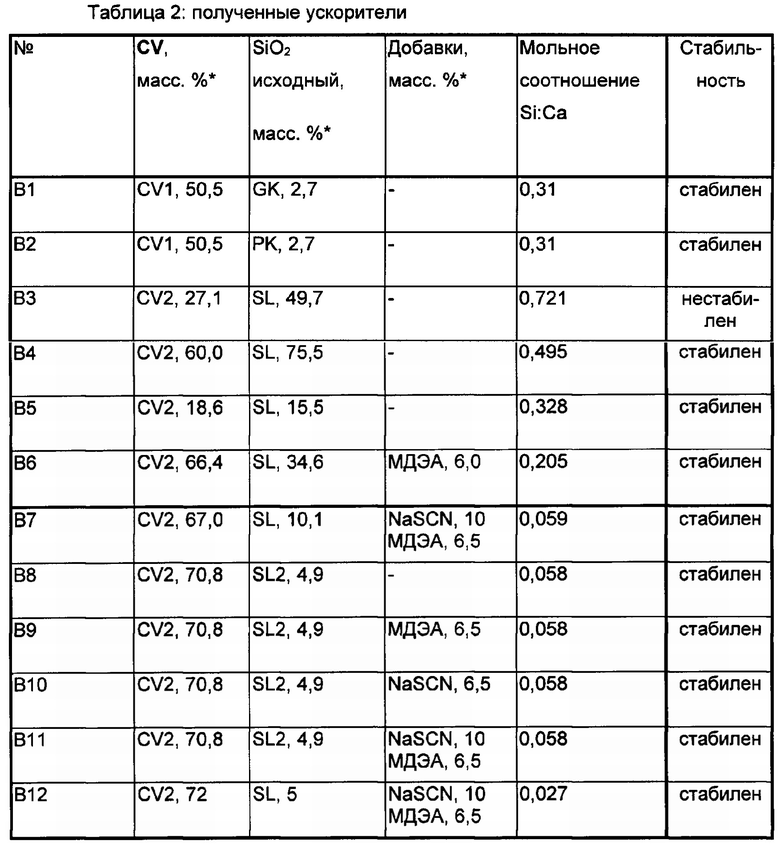

Ускорители согласно настоящему изобретению, а также сравнительные соединения получали способами, описанными ниже, где исходные материалы, применяемые в соответствии с таблицей 1, применяли в соотношениях, описанных в таблице 2.

Описанное в таблице 2 количество соединения кальция (CV1 и, соответственно, CV2) растворяли в воде в лабораторном стакане объемом 2 л для получения исходного материала. Указанное количество соединения кремния и, соответственно, силиказоля (SL и, соответственно, SL2) затем добавляли в течение 15 минут и применяли муравьиную кислоту для доведения рН до значения 3,8. Содержание воды составляло примерно 45 масс. %. Все массовые величины приведены в расчете на общую массу ускорителя. Содержимое лабораторного стакана объемом 2 л перемешивали со скоростью от 500 до 1000 оборотов в минуту с помощью лопастной мешалки (RW 20.n, Ika Labortechnik) диаметром 5 см во время добавления силиказоля, также в течение 5 мин.

Во время протекания реакции рН находился в диапазоне от 3,8 до 3,9.

В случае ускорителей В7 и В9-В12, вещества, указанные в таблице 2, добавляли вместе с соединением кальция и силиказолем.

Ускорители В1-В6 были получены в целях сравнения и не являются предметом настоящего изобретения.

Стабильность ускорителей при хранении оценивали визуально. Ускорители определяли как стабильные при хранении, пока они имели форму прозрачных растворов и не наблюдалось выпадения осадка. Фаза, определяемая как стабильная, заканчивалась с первым появлением отчетливо наблюдаемого выпадения осадка и помутнения. Ускорители, стабильные при хранении в течение <24 ч, определены в настоящем описании как "нестабильные", а те, что были стабильны при хранении в течение >3 месяцев, определены как "стабильные".

*=В расчете на общую массу соответствующего ускорителя

Испытания строительных растворов

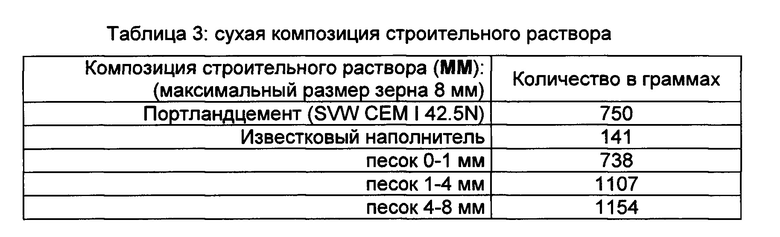

Различные ускорители, представленные в таблице 2, смешивали со строительным раствором ММ, описанным ниже (таблица 3), для определения эффективности ускорителей В1-В12.

Применяли цемент SVW (швейцарские цементы от компаний Siggenthal, Vigier, Wildegg, смесь 1:1:1) СЕМ I 42.5N, с удельной поверхностью по Блейну примерно 3400 см2/г.

Композиции раствора MZ смешивали путем сухого смешения песков, наполнителя и цемента строительного раствора ММ в течение 1 минуты в смесителе Хобарта. Воду, применяемую для смешивания, в которой был растворен или диспергирован соответствующий ускоритель (0,71 масс. % в расчете на общую массу композиции раствора, включая воду, применяемую для смешивания), добавляли в течение 10 секунд, и смешивание продолжали в течение еще 170 секунд. Общее время мокрого смешивания составляло 3 минуты. Соотношение воды / цемента (значение в/ц) составляло 0,4 в ходе всего процесса.

1 масс. % (в расчете на массу цемента) пластификатора (Sika Viscocrete 3081S, поставляемого компанией Sika Switzerland AG, Швейцария) также добавляли ко всем композициям раствора для улучшения эксплуатационных характеристик композиций раствора.

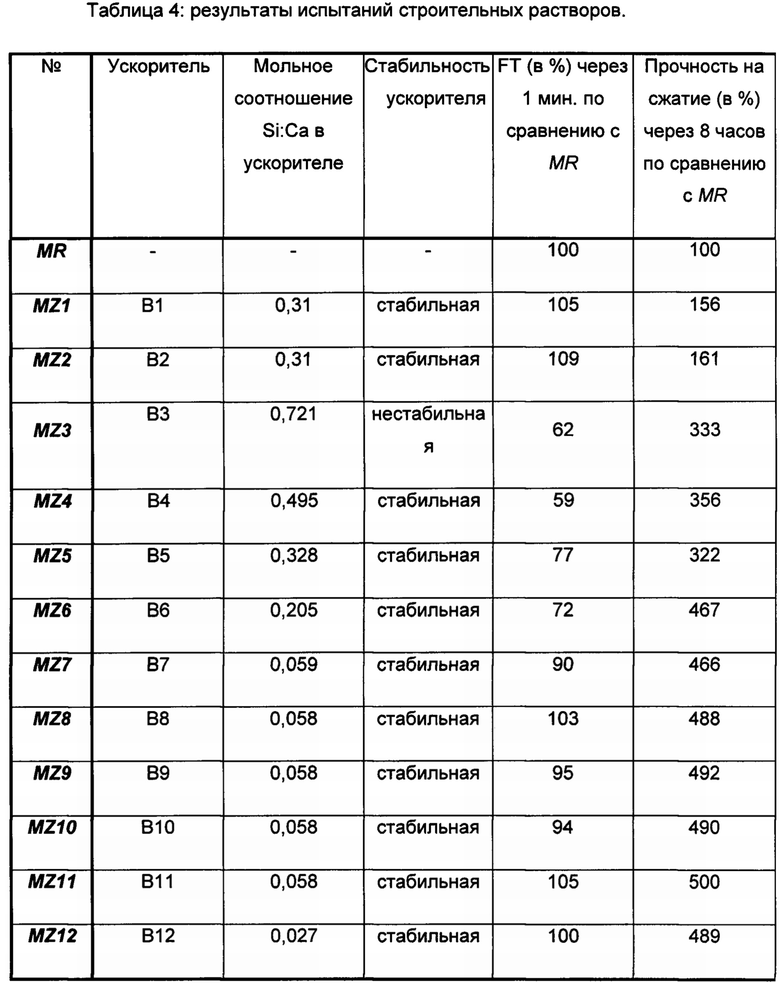

Через минуту после смешивания композиций раствора измеряли соответствующие показатели в испытании на расплыв (FT). Раннюю прочность на сжатие строительных растворов определяли через 8 часов после смешивания строительных растворов.

Испытание для определения прочности на сжатие (в Н/мм2) проводили на призмах (40×40×160 мм) в соответствии со стандартами EN 12390-1-12390-4. Показатели в испытании на расплыв (FT) для раствора определяли в соответствии с EN 1015-3.

В таблице 4 представлены результаты испытаний растворов. Мольное соотношение и стабильность соответствующих ускорителей снова перечислены в таблице 4 с целью обеспечения более полного представления о результатах. MR представляет собой эталонный образец, полученный аналогичным способом с другими композициями раствора, но без добавления ускорителя.

Таблица 4, в частности, показывает, что хотя некоторые из ускорителей В3-В6 на основе коллоидного раствора диоксида кремния с мольным соотношением Si:Ca выше 0,1 стабильны, они оказывают значительное негативное влияние на эксплуатационные характеристики и, соответственно, на показатели в испытании на расплыв (FT) (см MZ4-MZ6). В противоположность этому, все ускорители В7-В12 согласно настоящему изобретению с мольным соотношением Si:Ca ниже 0,1 являются стабильными, позволяют достичь хороших эксплуатационных характеристик (FT по меньшей мере 90% от FT сравнительного примера MR) и приводят к очень большому увеличению прочности на сжатие (увеличение по меньшей мере на 466%, по сравнению с эталонным образцом MR).

Увеличение прочности на сжатие можно дополнительно повысить путем добавления других веществ, ускоряющих затвердевание (NaSCN и, соответственно, МДЭА) (см. MZ9-MZ11 по сравнению с MZ8). Это, в частности, относится к комбинации двух дополнительных веществ, ускоряющих затвердевание (MZ11); неожиданно, указанная комбинация обеспечивает значительное улучшение прочности на сжатие, а также особенно выгодные эксплуатационные характеристики.

Данные результаты свидетельствуют о том, что ускорители, полученные в соответствии с настоящим изобретением, имеют хорошую стабильность при хранении и в то же время обеспечивают очень большое увеличение прочности на сжатие, а также хорошие эксплуатационные характеристики в композициях минеральных вяжущих веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЕЙ ЗАТВЕРДЕВАНИЯ МИНЕРАЛЬНЫХ ВЯЖУЩИХ КОМПОЗИЦИЙ | 2012 |

|

RU2617852C9 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ОКСИДА КАЛЬЦИЯ | 2017 |

|

RU2740696C2 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ | 2005 |

|

RU2376252C2 |

| Применение карбоната щелочного металла для улучшения действия ускорителя для композиций минеральных связующих веществ | 2017 |

|

RU2739547C2 |

| ЛЕГКИЕ ВСПЕНЕННЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА НА ОСНОВЕ ЗОЛЫ-УНОСА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2595113C2 |

| СТАБИЛИЗИРОВАННЫЙ УСКОРИТЕЛЬ ЗАТВЕРДЕВАНИЯ И СХВАТЫВАНИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ВЯЖУЩИХ | 2015 |

|

RU2693214C2 |

| СОДЕРЖАЩАЯ ПЛАСТИФИЦИРУЮЩУЮ ДОБАВКУ КОМПОЗИЦИЯ ДОБАВКИ-УСКОРИТЕЛЯ ТВЕРДЕНИЯ | 2009 |

|

RU2520105C2 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРОИЗВОДНЫХ АЛЮМОСИЛИКАТА КАЛЬЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2715583C1 |

| РЕГУЛИРОВАНИЕ В РЕЖИМЕ РЕАЛЬНОГО ВРЕМЕНИ РЕОЛОГИЧЕСКИХ СВОЙСТВ СТРОИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ 3D-ПЕЧАТИ | 2017 |

|

RU2734812C2 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ ТВЕРДЕНИЯ ДЛЯ ЦЕМЕНТНЫХ КОМПОЗИЦИЙ | 2013 |

|

RU2634311C2 |

Изобретение может быть использовано при получении бетона или железобетона. Способ получения ускорителя схватывания и затвердевания минеральных вяжущих веществ включает этап приведения во взаимодействие соединения кальция с силиказолем при мольном соотношении Si:Ca менее 0,1 в ходе реакции. Изобретение позволяет увеличить предел прочности на сжатие композиций минеральных вяжущих веществ, в частности ранней прочности на сжатие через 8 ч, повысить стабильность указанных композиций при хранении. 4 н. и 12 з.п. ф-лы, 4 табл.

1. Способ получения ускорителя схватывания и затвердевания минеральных вяжущих веществ, в частности гидравлических вяжущих веществ, включающий следующий этап:

(i) приведение во взаимодействие соединения кальция с силиказолем при мольном соотношении Si:Ca менее 0,1 в ходе реакции.

2. Способ по п. 1, отличающийся тем, что в ходе реакции на этапе (i) мольное соотношение Si:Ca находится в диапазоне от 0,01 до 0,08, предпочтительно от 0,03 до 0,06.

3. Способ по меньшей мере по п. 1 или 2, отличающийся тем, что на этапе (i) соединение кальция приводят во взаимодействие с силиказолем в присутствии воды, в частности в воде, при содержании воды предпочтительно от 25 до 95 мас.%, в частности от 30 до 60 мас.% в расчете на массу всей реакционной смеси.

4. Способ по п. 3, отличающийся тем, что соединение кальция и силиказоль применяют в качестве исходных веществ отдельно друг от друга в виде водных растворов или суспензий.

5. Способ по п. 1 или 2, отличающийся тем, что соединение кальция выбрано из группы, состоящей из хлорида кальция, нитрата кальция, формиата кальция, ацетата кальция, бикарбоната кальция, бромида кальция, цитрата кальция, хлората кальция, гидроксида кальция, оксида кальция, гипохлорита кальция, йодата кальция, иодида кальция, лактата кальция, нитрита кальция, фосфата кальция, пропионата кальция, сульфата кальция, полугидрата сульфата кальция, дигидрата сульфата кальция, сульфида кальция, тартрата кальция, глюконата кальция, сульфамата кальция, тиоцианата кальция, малеата кальция, фумарата кальция, адипата кальция и алюмината кальция, и соединение кальция предпочтительно выбрано из группы, состоящей из нитрата кальция и сульфамата кальция.

6. Способ по п. 5, отличающийся тем, что соединение кальция представляет собой нитрат кальция.

7. Способ по п. 1 или 2, отличающийся тем, что рН силиказоля составляет от 3 до 12, в частности от 7 до 12, особенно предпочтительно от 10 до 11.

8. Способ по п. 1 или 2, отличающийся тем, что силиказоль представляет собой силиказоль со средним диаметром частиц от 1 до 150 нм, в частности от 1 до 50 нм, предпочтительно от 1,2 до 25 нм, в частности от 1,3 до 20 нм, особенно предпочтительно от 2 до 9 нм.

9. Способ по п. 1 или 2, отличающийся тем, что

a) соединение кальция представляет собой нитрат кальция,

b) средний диаметр частиц силиказоля составляет от 2 до 9 нм,

c) в ходе реакции на этапе (i) мольное соотношение Si:Ca находится в диапазоне от 0,01 до 0,08, и

d) приведение во взаимодействие соединения кальция с силиказолем осуществляют в присутствии воды при рН от 3 до 6,5.

10. Способ по п. 1 или 2, отличающийся тем, что добавляют по меньшей мере одно другое вещество, ускоряющее затвердевание, где указанное по меньшей мере одно другое вещество, ускоряющее затвердевание, предпочтительно содержит один или более аминоспиртов, одну или более α-гидроксикарбоновых кислот, один или более тиоцианатов щелочных металлов и/или щелочноземельных металлов, один или более галогенидов щелочных металлов и/или щелочноземельных металлов, глицерин и/или производные глицерина.

11. Способ по п. 10, отличающийся тем, что указанное другое вещество, ускоряющее затвердевание, содержит аминоспирт, в частности N-метилдиэтаноламин, и/или один или более тиоцианатов щелочных металлов и/или щелочноземельных металлов, в частности NaSCN.

12. Способ по п. 10, отличающийся тем, что доля указанного по меньшей мере одного другого вещества, ускоряющего затвердевание, составляет от 1 до 20 мас.%, предпочтительно от 2 до 11 мас.%, особенно предпочтительно от 4 до 10 мас.% в расчете на общую массу ускорителя схватывания и затвердевания.

13. Способ по п. 11, отличающийся тем, что доля указанного по меньшей мере одного другого вещества, ускоряющего затвердевание, составляет от 1 до 20 мас.%, предпочтительно от 2 до 11 мас.%, особенно предпочтительно от 4 до 10 мас.% в расчете на общую массу ускорителя схватывания и затвердевания.

14. Ускоритель схватывания и затвердевания, полученный по способу по любому из пп. 1-13.

15. Содержащая вяжущее вещество смесь, содержащая по меньшей мере одно минеральное вяжущее вещество, в частности одно гидравлическое вяжущее вещество, и по меньшей мере один ускоритель схватывания и затвердевания по п. 14.

16. Применение ускорителя схватывания и затвердевания по п. 14 или ускорителя схватывания и затвердевания, получаемого по способу по любому из пп. 1-13, для ускорения схватывания и затвердевания минерального вяжущего вещества.

| DE 202009017741 U1, 20.05.2010 | |||

| КОМПЛЕКСНАЯ ДОБАВКА | 2009 |

|

RU2400443C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР БЕТОНА | 2005 |

|

RU2288197C1 |

| Установка для нанесения полимерных покрытий | 1979 |

|

SU891170A1 |

| Инвертор | 1987 |

|

SU1467717A1 |

Авторы

Даты

2018-10-19—Публикация

2014-05-21—Подача