1

Изобретение относится к технике нанесения порсликовых полимерных пок рытий на изделия и может быть преимущественно использовано в радиоэлектронике и приборостроении.

Известна установка для нанесения полимерных покрытий в кипящем слое, содержащая ванну с псевдоожиженным порошком поли1 1ера, транспортирующий конвейер и печь нагрева заготовок и оплавления покрытий 1 .

Недостаток установки - сложность конструктивного исполнения, отсутствие возможности оперативной переналадки установки на новый режим, диктуемый применением различных полимерных материалов.

Наиболее близкой к предлагаемому по технической сущности является установка для нанесения полимерных покрытий, содержащая ванну напыления с вибратором, термокамеру, механизмы перемещения и погружения с приводами.

В предлагаемой установке сжатый воздух подается в ванну напыления от магистрашьной сети через влагомасло-отделитель, соединенный последовательно с емкостью, в которой находится препарат для сушки воздуха, затем воздух проходит через индикатор с силикагелем. Таким образом контролируется влажность и определяется пригодность препарата для сушки воздуха 2.

Однако в такой установке.не осуществляется контроль и регулирование температуры и давления воздуха

(агента), влажность оценивается приблизительно и не производится, предварительное распределение воздуха в формокамере. Кроме того, в известной установке механизм поворота и захвата,приводимый в движение гидроприводом и расположенный в канале между эластичными стенками, соединяющими камеры напыления, в силу конструктивных особенностей осуществляет прерывистый технологический процесс получения покрытий, т.е. во время процесса напыления механизм захвата и поворота с изделиями находится у камеры напыления,

25 а термопечи пустуют и наоборот. Причем обратное движение механизма захвата и поворота осуществляется за счет силы расжатия пружины после сбрасывания давления масла в гидросистеме.

Недостатки установки не позволяю получить однородный контролируемый и регулируемый псевдоожиженный слой с использованием предварительного распределения агента по формокамере и электрокинетического эффекта зарядки частиц полимерного порошка для повышения качества покрытий . Крме того в силу конструктивных особеностей механизма захвата и поворота технологический процесс малопроизводителен, прерывист, скорость движения его зависит от давления масла в гидросистеме и силы расжатия пружины. Использование гидропривода и пружинной системы ненадежно, усложняет в целом установку и не согласуется с возможностью программного управления.

Цель изобретения - повышение производительности процесса.

Цель достигается тем, что в установке для нанесения полимерных покрытий, содержащей камеру напыления с вибратором, термокамеру, механизм перемещения и погружения изделия с приводами, согласно изобретению, термокамера образована стенками дву коаксиально расположенных цилиндров с крышками и разделена перегородками на отсек предварительного нагрева изделия и отсек полимеризации нанесенного покрытия, при этом в основании отсека предварительного нагрева выполнен проем для прохода изделия, в котором установлен затвор, соединенный с механизмом погружения изделий, причем механизм перемещения изделия выполнен в виде поворотного диска, расположенного между крышками цилиндров и снабженного радиально установленными с возможностью поворота в вертикальной плоскости трубками для крепления изделий, а механизм погружения изделия выполнен в виде откидной планки, установленной в крышке внутреннего цилиндра и кинематически связанной с трубками для крепления изделий .

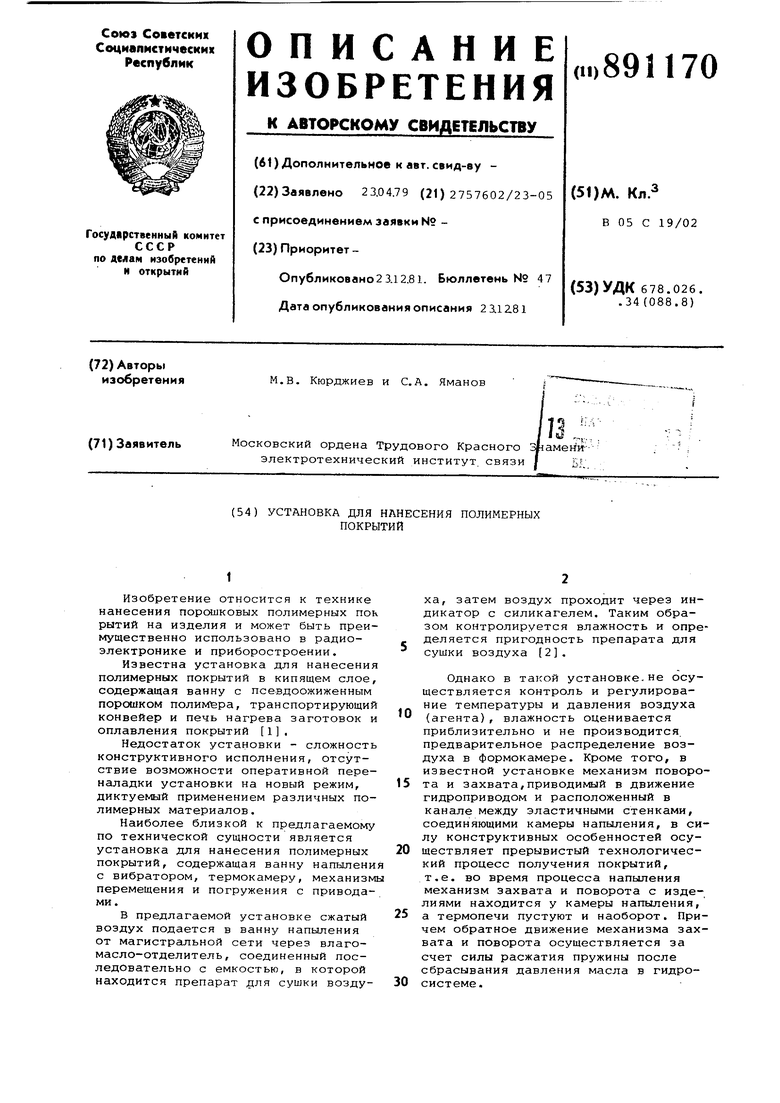

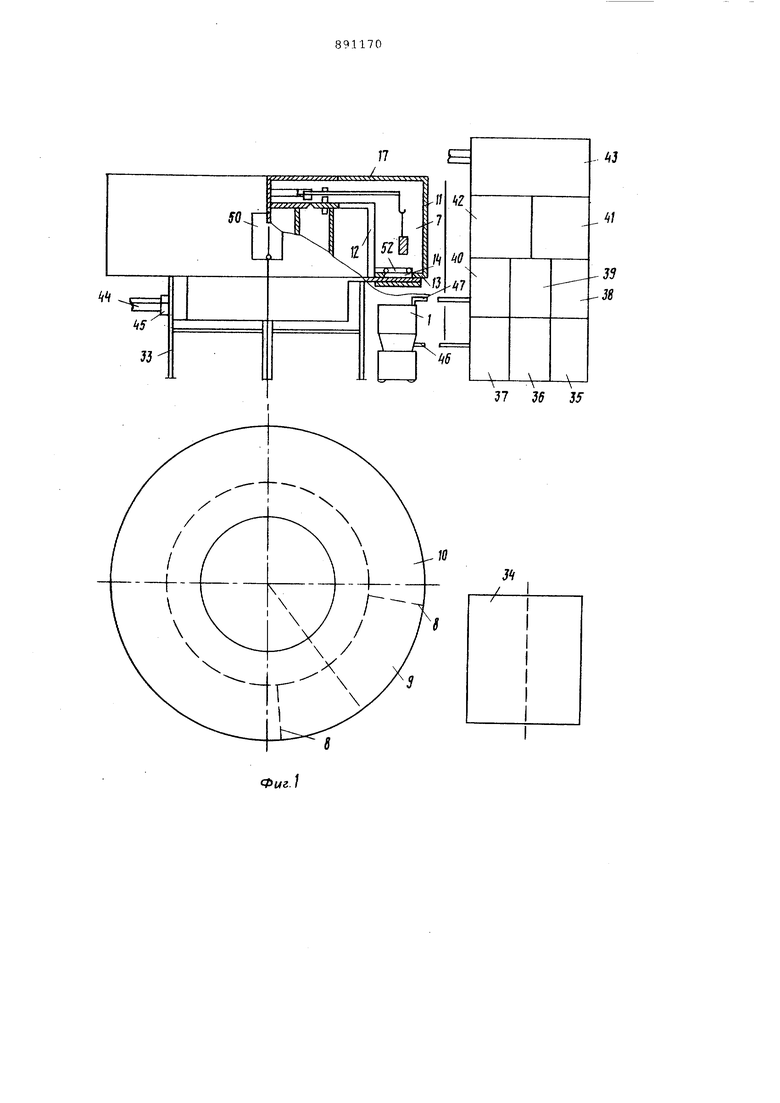

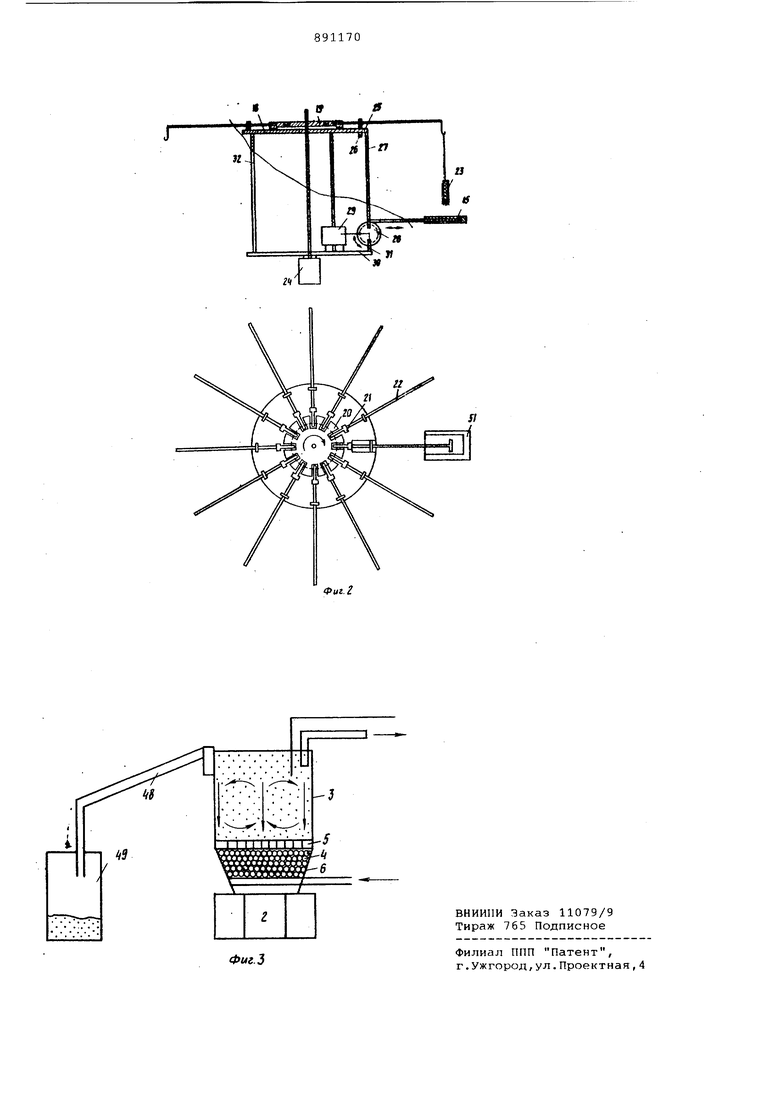

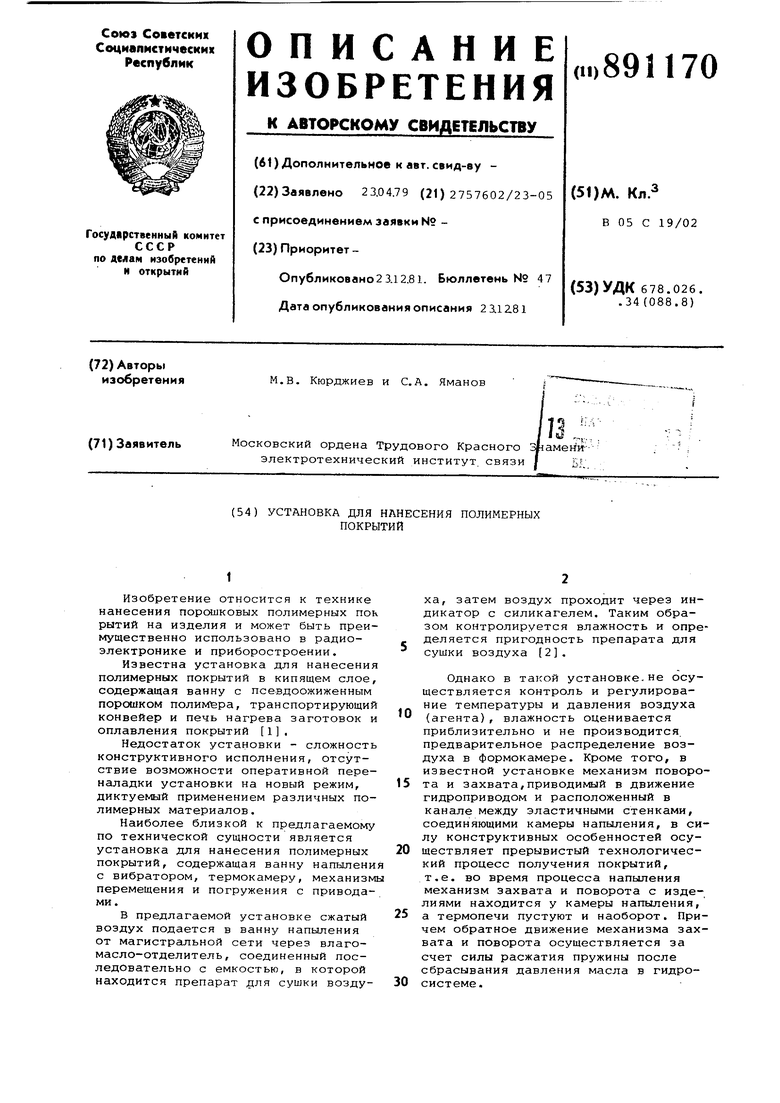

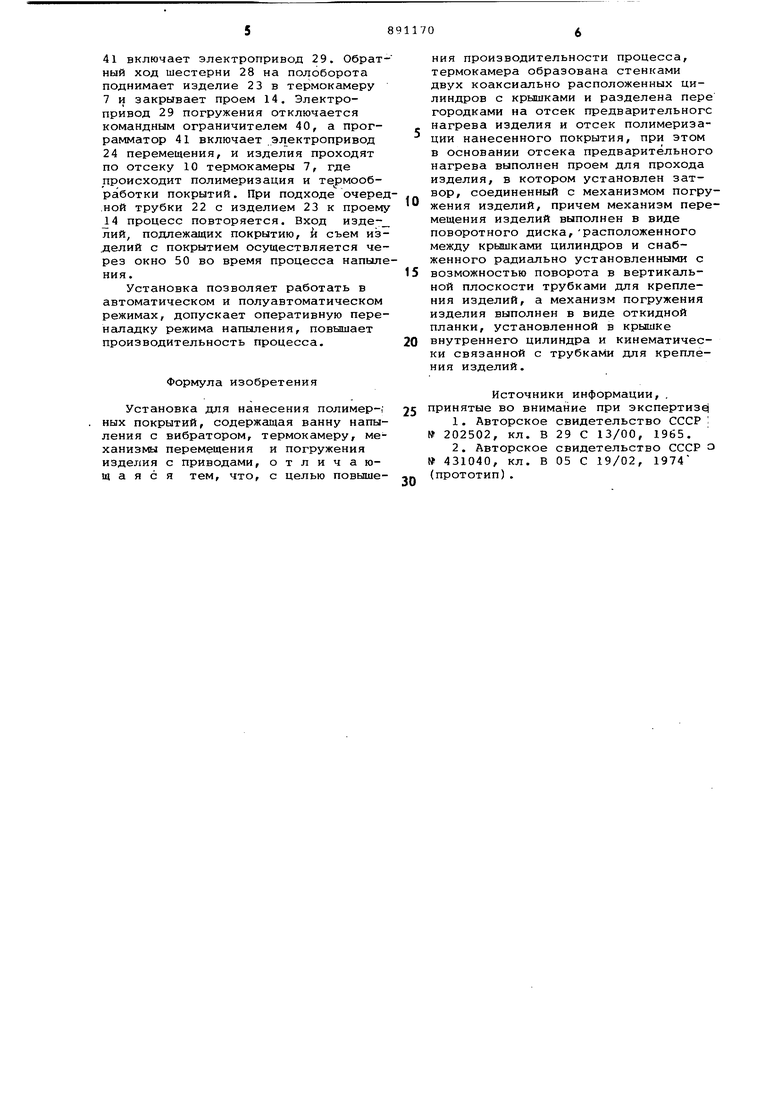

На фиг. 1 представлена установка в 2-х проекциях, общий вид; на фиг. 2 - механизмы перемещения и погружения в 2-х проекциях; на фиг. 3 - ванны напыления, общий вид

Установка содержит ванну 1 напыления с электромеханическим вибратором 2, состоящую из камеры 3 напьдления и форкамеры 4, разделенных пористой, перегородкой 5. Форкамера 4 снабжена дополнительным распределителем воздуха в виде гранулированного материала 6. Термокамера 7, разделенная перегородками 8 на два отсека 9 и 10, образована стенками двух цилиндров 11 и 12 и имеет в основании 13 проем 14, затвор 15 которого синхронно связан с механизмом 16 погружения изделия.

Между крышками 17 и 18 цилиндров размещен механизм 19 перемещения из делий, содержащий поворотный диск 20, снабженный радиально расположенными трубкодержателями 21 с трубками 22, несущими изделия 23, и соединенный с электроприводом 24. В крышке 18 установлена откидная планка 25 с сигнальными контактом 26, соединенная с помощью штока Я7 с зубчатой шестерней 28 электропривода 29, диск 30, на котором жестко закреплены электропривода 24 и 29 и командный ограничитель 31.

Крышка 18 и диск 30 соединены между собой стойками 32. Вся термокамера 7 закреплена на подставке 33. Стойка 34 управления установкой содержит автономный компрессор 35,масловлагоотделитель 36, камеру 37 обработки агента, блоки 38 и 39 автоматического контроля и регулировки параметров агента, аппаратуру 40 определения электрических параметров псевдоожиженного слоя, блок 41 программного управления (программатор), пульт 42 управления, блок 43 автоматического контроля и регулировки температур в отсеках 9 и 10 термо-. камеры 7. Стойка 34 соединена с помощью кабелей 44, разъемов 45 с термокамерой 7 и механизмом 16 перемещения и погружения, а с помощью воздухопроводов 46 и 47 - с ванной 1 напыления, которая снабжена также отводником 48 и сборником 49 порошка. На боковой поверхности термокамеры 7 расположено окно 50 для загрузки и выгрузки изделий, а внутри расположена направляющая колодка 51.

Установка работает следующим образом.

Автоматический режим.

На передней панели стойки 34 управления набираются коды информационного поля программатора 41 для управления механизмом 16 перемещения и погружения в соответствии с пара|Метрами требуемого режима, которые определяются технологическими характеристиками полимерного порошка и типом покрываемых изделий. С пульта 42 включаются блок 43 автоматического контроля и регулировки заданной температуры в отсеках 9 и 10 термокамеры 7, блоки 38 и 39 автоматичес кого контроля и регулировки давления и температуры агента, компрессора 35 через масловлагоотделитель 36 в камеру обработки 37, где поддерживается заданное давление и температура.

После полоборота шестерни 28 командный ограничитель 31 отключает электропривод 29. Идет процесс напыления по заданному коду времени, по истечении которого прог-рат пчатор

41 включает электропривод 29. Обратный ход шестерни 28 на полоборота поднимает изделие 23 в термокамеру 7 и закрывает проем 14. Электропривод 29 погружения отключается командным ограничителем 40, а программатор 41 включает эт1ектропривод 24 перемещения, и изделия проходят по отсеку 10 термокамеры 7, где происходит полимеризация и термообработки покрытий. При подходе очеред.ной трубки 22 с изделием 23 к проему процесс повторяется. Вход изде- ЛИЙ, подлежащих покрытию, и съем изделий с покрытием осуществляется через окно 50 во время процесса напыления .

Установка позволяет работать в автоматическом и полуавтоматическом режимах, допускает оперативную переналадку режима напыления, повышает производительность процесса.

Формула изобретения

Установка для нанесения полимер-; ных покрытий, содержащая ванну напыления с вибратором, термокамеру, механизмы перемещения и погружения изделия с приводами, о т л и ч а ющ а я с я тем, что, с целью повышения производительности процесса, термокамера образована стенками двух коаксиально расположенных цилиндров с крышками и разделена пере городками на отсек предварительного нагрева изделия и отсек полимеризации нанесенного покрытия, при этом в основании отсека предварительного нагрева выполнен проем для прохода изделия, в котором установлен эатвор, соединенный с механизмом погру0жения изделий, причем механизм перемещения изделий выполнен в виде поворотного диска,расположенного между крышками цилиндров и снабженного радиально установленными с

5 возможностью поворота в вертикальной плоскости трубками для крепления изделий, а механизм погружения изделия выполнен в виде откидной планки, установленной в крышке

0 внутреннего цилиндра и кинематически связанной с трубками для крепления изделий.

Источники информации, , 5 принятые во внимание при экспертизе)

1.Авторское свидетельство СССР № 202502, кл. В 29 С 13/00, 1965.

2.Авторское свидетельство СССР з 431040, кл. В 05 С 19/02, 1974

.j (прототип) .

- AJ

4/

33 -38

I I у

37 36 Jf

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения полимерных покрытий на изделия | 1983 |

|

SU1139520A1 |

| Устройство для нанесения полимерных покрытий | 1978 |

|

SU718177A1 |

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

| Установка для нанесения полимерных покрытий | 1977 |

|

SU665949A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU768478A2 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041744C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

| Установка для электростатического напыления покрытий на изделия | 1979 |

|

SU886727A3 |

| УСТАНОВКА ДЛЯ ТРИБОСТАТИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2001 |

|

RU2186631C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ И ЗАЩИТНЫХ ПОКРЫТИЙ | 1972 |

|

SU431040A1 |

Авторы

Даты

1981-12-23—Публикация

1979-04-23—Подача