ОБЛАСТЬ ТЕХНИКИ

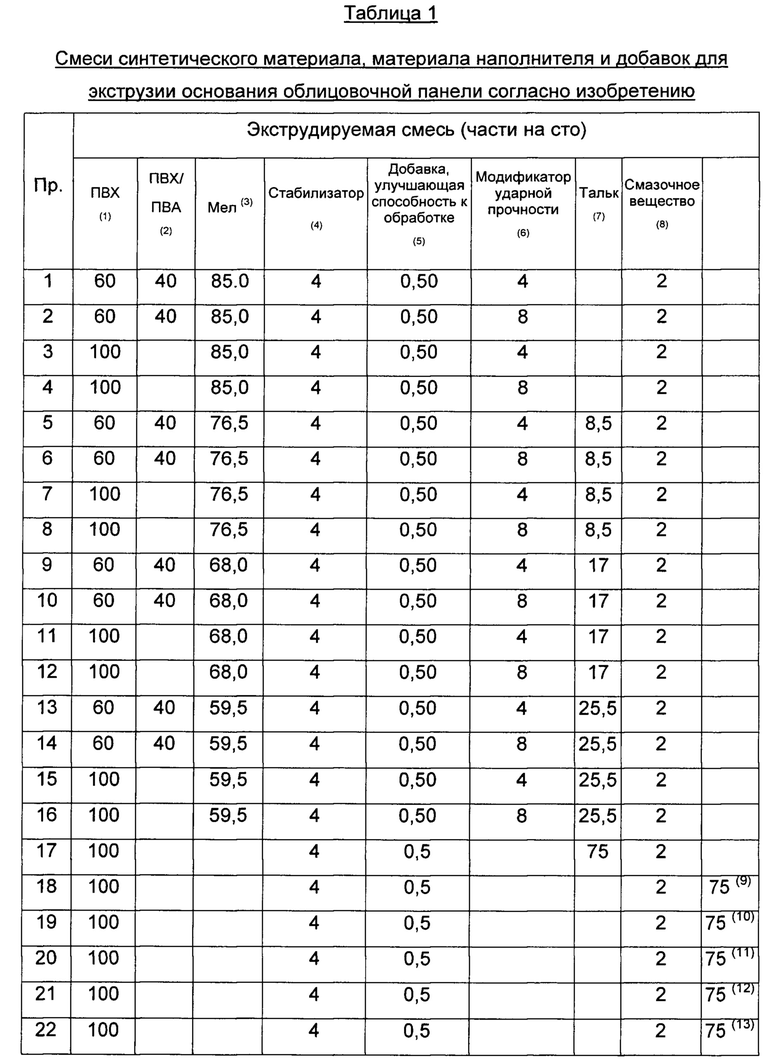

Настоящее изобретение относится к области техники облицовочных панелей и способов получения облицовочных панелей.

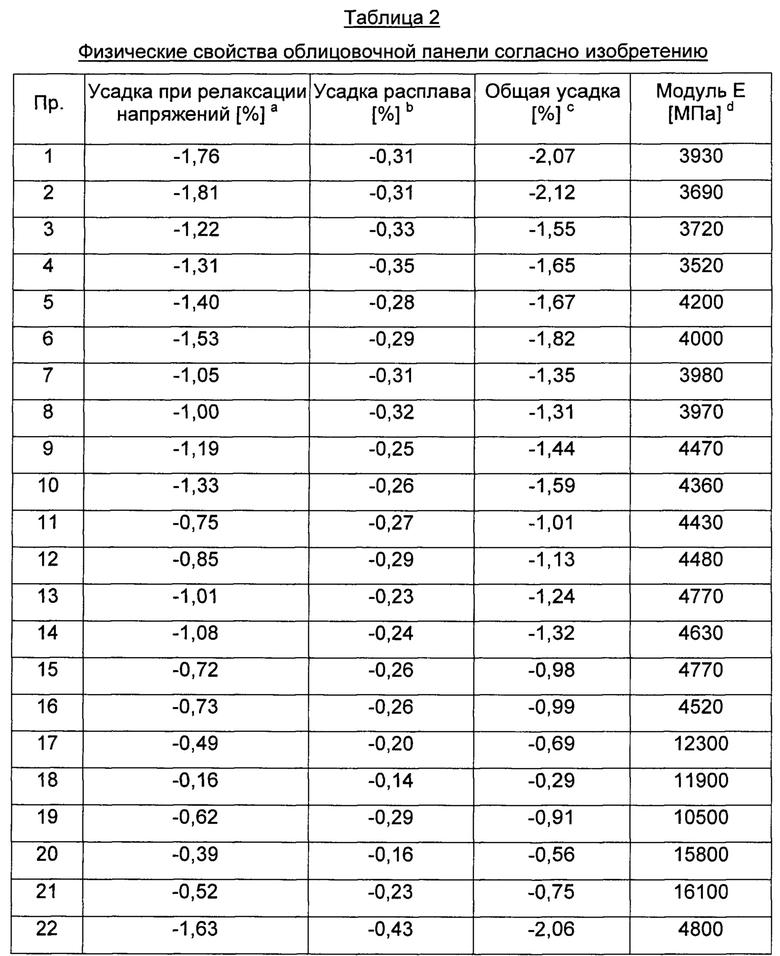

УРОВЕНЬ ТЕХНИКИ

Облицовочные панели, такие как напольные панели, стенные панели и потолочные панели, могут быть получены ламинированием или каландрированием множества слоев, расположенных друг поверх друга, где каждый слой отличается определенными функциональными качествами. В настоящее время такие панели известны в данной области техники.

Так, в документе WO 2013/026559 раскрыта напольная панель в виде многослойного прямоугольного ламината, имеющего мягкую внутреннюю часть, изготовленную из пластической массы, декоративную пленку, нанесенную на верхнюю сторону внутренней части, прозрачный отделочный слой и прозрачный слой лака, нанесенный на отделочный слой, а также слой, нанесенный с обратным натяжением на тыльную сторону внутренней части, и фиксируемое шпунтовое соединение на по меньшей мере двух взаимно противоположных краях панели.

Другие методики позволяют получать панели с чрезвычайно разными составами. В документе WO 2014/108465 рассмотрена специальная композиция, включающая по меньшей мере эластомер на основе пропилена и полимерсодержащие отходы напольного покрытия, предпочтительно отходы полипропиленсодержащего коврового покрытия; и поверхностное покрытие в виде листа, панели, плитки или планки, в частности, для покрытия пола, стен или потолка для внутреннего или наружного применения, включающее указанную композицию.

Однако, существенным недостатком облицовочных панелей согласно предшествующему уровню техники является выраженная склонность к короблению. Коробление часто наблюдается в изделиях листового типа, которые имеют неоднородный состав и/или содержат зоны, в которых при обработке создаются внутренние напряжения. В частности, полагают, что при изменении температуры многослойного ламината в ламинированных облицовочных панелях в различной степени происходит усадка и/или расширение отдельных слоев, составляющих многослойный ламинат, что приводит либо к положительному, либо к отрицательному искривлению ламинированного изделия. Из-за коробления установленные панели могут становиться неплоскими и отсоединяться друг от друга, что приводит к ухудшению внешнего вида покрытия, например, к образованию щелей между панелями. Кроме того, недостатком таких панелей является неудовлетворительная адгезия субповерхностей, в результате чего ламинированные панели могут расслаиваться. Другие недостатки связаны со сложностями, встречающимися при резке материала панелей при установке, которая сопряжена с приданием панели соответствующих размеров, а также с недостаточной механической прочностью, неудовлетворительными звукоизоляционными и теплоизоляционными свойствами и/или водостойкостью, и, кроме того, проблемы могут быть связаны с плотностью или массой панели, которая играет важную роль при транспортировке и установке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящим изобретением предоставлено решение по меньшей мере одной из указанных выше проблем, которое заключается в предоставлении облицовочной панели и способа получения облицовочных панелей, раскрытых в формуле изобретения.

Первый аспект настоящего изобретения относится к облицовочной панели, такой как напольная панель, стенная панель или потолочная панель, которая включает по меньшей мере одно основание и необязательно верхний слой, где указанное основание включает синтетический материал и материал наполнителя, и при этом указанное основание включает указанный материал наполнителя в количестве, составляющем от 15 до 75% масс. в пересчете на общую массу указанного основания.

Основание обладает высокой жесткостью, которая обусловливает пониженную степень коробления готовой облицовочной панели. Коробление облицовочной панели нежелательно, поскольку оно ограничивает применимость и долговечность панели, которую применяют в качестве панели для облицовки поверхности пола, стены или потолка.

Авторами настоящего изобретения неожиданно было обнаружено, что степень коробления может быть значительно снижена, если в облицовочных панелях количество материала наполнителя оптимизировано согласно изобретению.

Второй аспект настоящего изобретения относится к способу получения облицовочных панелей, таких как напольные панели, стенные панели или потолочные панели, где каждая облицовочная панель включает по меньшей мере одно основание и необязательно верхний слой, и указанное по меньшей мере одно основание включает синтетический материал и материал наполнителя; при этом способ включает этапы:

- смешивание указанного синтетического материала и указанного материала наполнителя, в результате чего получают смесь;

- экструзию указанной смеси, в результате чего получают основание;

- необязательно скрепление указанного основания ламинированием с верхним слоем;

в результате чего получают облицовочную панель, в которой указанный материал наполнителя смешан с указанным синтетическим материалом в количестве, составляющем от 15 до 75% масс. в пересчете на общую массу указанной смеси.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Числовые диапазоны, указанные посредством их конечных значений, включают все числа и дроби, заключенные в указанном диапазоне, а также его конечные значения. Все диапазоны, выраженные в процентах, выражены в массовых процентах и сокращенно обозначены "% масс.", если не указано иное или если другое значение не очевидно для специалиста в данной области техники из употребления термина или из контекста, если таковой контекст имеется.

1. Облицовочная панель

Настоящее изобретение относится к покрытиям поверхностей, таким как напольные покрытия, сконструированным из жестких панелей или плиток, которые могут быть собраны друг с другом, например, с помощью механических соединений. Для упрощения обсуждения в настоящем описании часто упоминаются лишь сами панели. Если не указано иное, в каждом случае, когда настоящем описании упоминаются "панели" согласно настоящему изобретению, их описание можно рассматривать как равным образом относящееся к "плиткам".

Облицовочная панель согласно настоящему изобретению может представлять собой любое поверхностное покрытие, такое как напольная панель, стенная панель, потолочная панель и подобные панели. Облицовочная панель может быть применена по существу в любом помещении в доме или на рабочем месте, включая кухню, ванную комнату, гостиную, столовую, рекреационное помещение, гараж, и наружные жилые пространства, такие как крытый вход, настил, прилегающий к дому, сарай, терраса, беседка и подобные сооружения. Облицовочные панели согласно настоящему изобретению могут быть применены как внутри, так и снаружи здания, в особенности, поскольку облицовочные панели согласно настоящему изобретению являются водостойкими и не набухают во влажном состоянии. Действительно, в испытании LF 3.2 NALFA LF 01-2003 набухание поверхностных покрытий согласно настоящему изобретению пренебрежимо мало (например, ноль или от нуля до менее 0,01 мм или 0,0001 мм до менее 0,001 мм). Таким образом, поскольку панель отличается водостойкостью, она может быть применена как внутри, так и снаружи здания. Например, панели отличаются такой водостойкостью, что они не набухают при выдерживании в воде в течение нескольких часов. Кроме того, панели устойчивы к действию различных химических веществ и моющих средств, вследствие чего могут быть включены в конструкции промышленных и рекреационных сооружений или гаражей.

Если основание согласно изобретению получено в ламинированной форме, то многослойная структура панели включает различные слои из пластических масс. Она имеет прекрасные звукопоглощающие свойства. Слои, в частности, структура и состав основания вносят свой вклад в звукопоглощение, то есть панель обладает прекрасными качествами в этом аспекте.

Понятие "ламинат" согласно настоящему изобретению должно включать самое широкое определение этого термина, что означает, что ламинат состоит из двух или более слоев материалов. Эти материалы могут иметь различные механические свойства, которые включают, без ограничений: непрозрачность, плотность, модуль упругости, модуль упругости при сжатии, состав материала, термическая проводимость, электрическая проводимость, сопротивление истиранию и т.д.

Облицовочная панель может иметь любую подходящую длину и/или ширину и может быть сконструирована в любой форме, такой как закругленная форма и многоугольная форма (треугольник, прямоугольник, квадрат, пятиугольник, шестиугольник, семиугольник или восьмиугольник). Предпочтительно покрытие изготавливают в виде квадрата или прямоугольника. Панели согласно настоящему изобретению также могут иметь трехмерную форму, такую как форма уголка, которая может быть полезна при соединении поверхностей панелей, составленных перпендикулярно друг другу, например, при стыковке стенного и потолочного покрытия с печатным рисунком и тисненой поверхностью, и даже при стыковке ступенек. В одном из предпочтительных воплощений панель может быть сформована в виде прямоугольника, имеющего две пары противоположных сторон, где пары сторон могут иметь одинаковую длину или различные длины по отношению друг к другу. В одном из примеров панель имеет прямоугольную форму. Прямоугольная панель может иметь более короткие противоположные стороны, составляющие ширину, например, от 10 см до 50 см, предпочтительно от 10 см до 30 см или другую ширину, и противоположные более длинные стороны, составляющие длину, например, от 50 см до 300 см, предпочтительно от 80 см до 250 см или другую длину. В одном из примеров панель также может иметь квадратную форму и иметь четыре стороны равной длины. В некоторых примерах поверхностные покрытия согласно настоящему изобретению могут представлять собой, например, панели квадратной формы. Размеры панелей согласно изобретению не обязательно имеют иные верхние ограничения, кроме практических соображений, таких как удобство в обращении и т.д. Меньшие размеры панелей с удобством позволяют формовать и применять профилированные края панели. В некоторых примерах панели имеют квадратную форму с длиной стороны, составляющей от 20 см до 100 см, предпочтительно от 25 см до 80 см, более предпочтительно от 30 см до 60 см или с другими длинами сторон.

Облицовочная панель согласно настоящему изобретению может дополнительно включать соединительные детали для соединения нескольких панелей друг с другом. Соединительные механизмы широко применяются в течение многих лет и хорошо известны специалистам в данной области техники. Наиболее широко распространенными соединительными деталями являются бесклеевые замковые системы, в которых реализуются горизонтальные и вертикальные соединения панелей с помощью выступа, проходящего вдоль одной стороны (края) и паза, проходящего вдоль противоположной стороны (края) панели. Обычно шпунтовые замковые системы составляют одно целое с панелью. Альтернативная замковая система включает множество чередующихся захватываемых выступов, направленных наружу за края панели. Такая система рассмотрена, например, в Европейской патентной заявке 14164155.5, BerryAlloc NV.

Первый аспект настоящего изобретения относится к облицовочной панели, такой как напольная панель, стенная панель или потолочная панель, которая включает по меньшей мере одно основание и необязательно верхний слой, где указанное основание включает синтетический материал и материал наполнителя, и указанное основание включает указанный материал наполнителя в количестве, составляющем от 15 до 75% масс. в пересчете на общую массу указанного основания.

Это обусловливает полезный эффект изобретения, поскольку оптимизированное количество материала наполнителя придает основанию высокую жесткость, которая обусловливает пониженную степень коробления готовой облицовочной панели. Коробление облицовочной панели нежелательно, поскольку оно ограничивает применимость и долговечность панели, которую применяют в качестве панели для облицовки поверхности пола, стены или потолка. В идеале такие панели остаются плоскими в течение длительных периодов времени в условиях различной влажности, воздействия воды и температуры.

Основание обладает высокой жесткостью, которая обусловливает пониженную степень коробления готовой облицовочной панели. Коробление облицовочной панели нежелательно, поскольку оно ограничивает применимость и долговечность панели, которую применяют в качестве панели для облицовки поверхности пола, стены или потолка.

Не прибегая к каким-либо теоретическим или механистическим выкладкам можно заключить, что из-за различий в технических характеристик слоев, составляющих ламинат, воздействие разности температур, различные степени усадки и/или расширения отдельных слоев, составляющих многослойный ламинат, приводят к положительному или отрицательному искривлению такого изделия, как облицовочная панель.

Для решения проблемы коробления облицовочной панели специалисту в данной области техники может показаться целесообразным введение армирующего слоя, т.е. нетканого материала из стекловолокна для повышения жесткости облицовочной панели и, таким образом, уменьшения коробления. Авторами настоящего изобретения неожиданно было обнаружено, что степень коробления может быть значительно понижена при введении в облицовочную панель оптимизированного количества материала наполнителя согласно изобретению.

Другим важным преимуществом панели согласно настоящему изобретению является то, что она может быть разрезана с помощью острого прочного ножа. Для разрезания панели на куски пила не требуется, поскольку панель включает только слои полимерных материалов. Это делает монтаж панелей доступным даже для неспециалистов. В большинстве случаев даже надрез по поверхности панели достаточен для создания на верхней поверхности панели линии пониженной прочности, по которой она впоследствии может быть расколота.

В одном из предпочтительных воплощений толщина основания составляет от 1 мм до 5 мм. В одном из воплощений толщина основания составляет от 1,0 мм до 2,5 мм, и более предпочтительно толщина основания составляет от 1,5 мм до 2,0 мм. Такие облицовочные панели могут с успехом применяться, например, в качестве панелей стенного покрытия или потолочного покрытия, где требования к величине механической прочности ограничены. В одном из воплощений толщина основания составляет от 2,5 мм до 4,5 мм и более предпочтительно толщина основания составляет от 3,0 мм до 4,0 мм. Такие облицовочные панели могут с успехом применяться, например, в качестве напольных панелей, для которых требуется высокая механическая прочность, но в которых удельная поверхностная масса (г/м2) панели предпочтительно имеет низкую величину, что делает их транспортировку экологически приемлемой и облегчает установку.

1.1 Синтетический материал

Используемый в контексте настоящего изобретения термин "синтетический материал" включает один полимер или смесь двух или более полимеров. Синтетический материал может состоять из любого одного или более полимеров. Например, синтетический материал может состоять из термопластичного или термоотверждаемого полимера. Синтетический материал может состоять из любого полимера, включающего смеси натуральных и синтетических полимеров. Синтетический материал может представлять собой, например, термопластичный полимер, термоотверждаемый полимер, каучук (эластомер) или любые их комбинации. Дополнительно, синтетический материал может состоять, например, из полимера любого типа, такого как гомополимер, сополимер, неупорядоченный полимер, полимер с регулярным чередованием мономерных единиц, графт-полимер, блок-полимер, звездообразный полимер, гребенчатый полимер, поперечносшитый полимер и/или вулканизированный полимер. Синтетический материал может состоять из одной или более полимерных смесей. Синтетический материал может, например, состоять из термопластичного эластомера (ТПЭ), взаимопроникающей полимерной сетки (ВППС); одновременно образующихся взаимопроникающих полимерных сеток (ООВПС); или взаимопроникающей эластомерной сетки (ВПЭС).

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный синтетический материал представляет собой термопластичный материал или термоотверждаемый материал или их смеси. Синтетический материал может, например, состоять из кремнийсодержащего полимера, например, полидиметилсилоксана, фторкремнийорганических полимеров, кремнийорганических полимеров или кремнийорганических гибридных полимеров. Другие примеры синтетических материалов включают, без ограничений, олефинсодержащие, диенсодержащие и бутенсодержащие полимеры и сополимеры. Примеры эластомеров включают раствор стиролбутадиенового каучука (СБК), натуральный каучук, эмульсию СБК, полибутадиен, полиизобутадиен, полиизопрен, полихлоропрен, БНК (бутадиенакрилонитрильный каучук, от англ. nitryl butadiene rubber, сокращенно NBR), ТЭПС (тройной этилен-пропиленовый сополимер, от англ. ethylene propylene terpolymer rubber, сокращенно EPDM), СКЭП (этилен-пропиленовый каучук, от англ. ethylene propylene monomer, сокращенно ЕРМ), изобутеновые эластомеры и их функционализированные или модифицированные производные или смеси. Другие примеры полимеров включают, без ограничений, линейные и нелинейные полимеры, такие как полиэтилен, поливинилхлорид, полиизобутилен, полистирол (полистиролы), поликапролактам (нейлон), полиизопрен и подобные полимеры. Другие общие классы полимеров включают полиамиды, поликарбонаты, полиэлектролиты, сложные полиэфиры, простые полиэфиры, полигидроксибензолы, полиимиды, полимеры, содержащие серу (такие как полисульфиды, полифениленсульфид и полисульфоны), полиолефины, полиметилбензолы, полистирол и сополимеры стирола (включая акрилонитрилбутадиенстирол, сокращенно АНБС), полимерные ацетали, акриловые полимеры, акрилонитрильные полимеры и сополимеры, полиолефины, содержащие галоген (такие как поливинилхлорид и поливинилиденхлорид), ацетат целлюлозы, этилен-винилацетат, полиакрилонитрил, фторполимеры и фторопласты, иономерные полимеры, полимеры, содержащие кетонную группу (группы), поликетон, жидкокристаллические полимеры, полиамид-имиды, полиарилэфиркетон, полимеры, содержащие олефиновую двойную связь (связи) (такие как полибутадиен, полидициклопентадиен), полифениленоксиды, полиуретаны, термопластичные эластомеры, полиолефины (такие как полиэтилен, 1-бутен, полипропилен, 1-гексен, 1-октен, 4-метил-1-пентен, замещенные альфа-олефины и подобные полимеры), сополимеры полиолефинов (такие как сополимеры этилена, 1-бутена, пропилена, 1-гексена, 1-октена, 4-метил-1-пентена, замещенных альфа-олефинов и подобных полимеров), терполимеры полиолефинов, поликарбонаты, кремнийорганические полимеры, алкидные, эпоксидные, ненасыщенные сложные полиэфиры, смолы на основе сложных винильных эфиров, мочевины, меламина или фенол-формальдегидные смолы и подобные полимеры. В других примерах полимер может представлять собой акриловый полимер, метакриловый полимер или стирольный полимер или кремнийорганический полимер. Полимер, содержащийся в синтетическом материале согласно настоящему изобретению, может представлять собой полиолефин. Молекулярная масса полимера может составлять, например, от 10000 до 1000000 или от 50000 до 500000, или от 100000 до 200000 или другие значения, рассчитанные на основе среднемассовой молекулярной массы.

В одном из конкретных примеров полимерный материал представляет собой термопластичный полимер, который включает, без ограничений, винилсодержащие термопластичные полимеры, такие как поливинилхлорид, поливинилацетат, поливиниловый спирт и винильные и винилиденовые полимеры и сополимеры перечисленных соединений; полиэтилены, такие как полиэтилены низкой плотности и полиэтилены высокой плотности и их сополимеры; стиролы, такие как АНБС, сополимер стирола и акрилонитрила (англ. styrene acrylonitrile copolymer, сокращенно SAN), и полистиролы и сополимеры перечисленных соединений, полипропилен и его сополимеры; насыщенные и ненасыщенные сложные полиэфиры; акриловые полимеры; полиамиды, такие как нейлонсодержащие полимеры; конструкционные пластические массы, такие как поликарбонат, полиимид, полисульфон и полифениленоксид, и сульфидные полимеры (смолы) и подобные полимеры.

В одном из предпочтительных воплощений указанный термопластичный материал состоит из полимера или смеси двух или более полимеров с высоким содержанием аморфной фазы и низкой степенью кристалличности, которую определяют способом дифференциальной сканирующей калориметрии в атмосфере азота при температуре от комнатной температуры до 250°С с шагом по температуре, составляющим 10°С/мин., согласно ISO 11357-2. В одном из предпочтительных воплощений указанный полимер или смесь двух или более полимеров имеет степень кристалличности, определяемую способом дифференциальной сканирующей калориметрии, составляющую менее 40%. Предпочтительнее, указанная степень кристалличности составляет менее 20% и более предпочтительно менее 10%. Наиболее предпочтительно, указанная степень кристалличности составляет 0%, 2%, 4%, 6%, 8%, 10% или любую величину в промежутках между указанными величинами. Такие свойства оказывают полезный эффект, поскольку термопластичный материал, включающий полимер или смесь двух или более полимеров с высоким содержанием аморфной фазы, имеет пониженную степень усадки при охлаждении термопластичного расплава и улучшенную стабильность размеров. Кроме того, такие полимеры или смесь полимеров имеют высокую ударную прочность, а также хорошую пригодность к обработке, подходящую для вторичной обработки, такой как гибка и высокочастотное сшивание.

Подвергаемый обработке синтетический материал может представлять собой порошок, жидкость, находиться в нарезанной кусочками, гранулированной или другой экструдируемой форме. Кроме того, синтетический материал может быть ранее не используемым, повторно используемым или их смесью. Кроме того, при проведении экструзии, для создания ячеистой пены в синтетический материал может быть добавлен пенообразующий агент (агенты), или в синтетический материал может быть механически введен газ или сверхкритическая текучая среда, такая как сверхкритический диоксид углерода.

Синтетический материал, применяемый для получения основания, который может представлять собой поливинилхлорид, может представлять собой смолу гомополимера, получаемую полимеризацией в суспензии или в массе, имеющую предпочтительную молекулярную массу, показываемую значением K (константой Фикентчера) полимера. Значение К полимера представляет собой индикатор длины цепочки полимера; оно подробно рассмотрено K. Fikentscher в публикации "Cellulosechemie", 13, 58 (1932). Предпочтительное значение K полимера в синтетическом материале составляет от 60 до 70, и предпочтительно для создания сбалансированного сочетания удовлетворительной пригодности к обработке и удовлетворительными свойствами материала, распределение молекулярной массы и распределение размера частиц должно быть узким. Кроме того, для оптимизации проведения компаундирования и обработки, включая быстрое и однородное поглощение добавляемого стабилизатора, а также других ингредиентов при компаундировании, предпочтительно, чтобы частицы полимера имели высокую и однородную пористость. Компаунд-смесь синтетического материала, используемая для формования основ, может представлять собой порошковую ПВХ смесь, которая отличается высокой ударной прочностью, легкостью обработки, высокой скоростью экструзии, удовлетворительными поверхностными свойствами, хорошей стабильностью размеров и высоким сопротивлением вдавливанию.

В одном из примеров синтетический материал может включать винилхлоридный гомополимер и винильный сополимер, такой как сополимер винилхлорида и винилацетата, где винилхлоридный гомополимер может присутствовать в композиции в количестве, составляющем от приблизительно 1% масс. до более чем 50% масс. от суммарного количества винилхлоридного гомополимера и винильного сополимера, такого как сополимер винилхлорида и винилацетата (например, от приблизительно 1% масс. до приблизительно 20% масс., от приблизительно 20% масс. до приблизительно 40% масс., от приблизительно 40% масс. до приблизительно 60% масс., от приблизительно 60% масс. или более, приблизительно 65% масс. или более, приблизительно 70% масс. или более; или от приблизительно 75% масс. до приблизительно 99% масс.). Так, в неограничивающем примере количество винилхлоридного гомополимера в ранее не использованном ("свежем") полимере может составлять от приблизительно 80% масс. до приблизительно 99% масс. от суммарного количества винилхлоридного гомополимера и сополимера винилхлорида и винилацетата, или оно может составлять от приблизительно 70% масс. до 99% масс. (или более) от суммарного количества винилхлоридного гомополимера и сополимера винилхлорида и винилацетата, или оно может составлять от приблизительно 80% масс. до 90% масс. от суммарного количества винилхлоридного гомополимера и сополимера винилхлорида и винилацетата. Винилхлоридный сополимер и гомополимер могут иметь любые значения К или молекулярной массы, и предпочтительно значение К этих полимеров составляет от 50 до 70, более предпочтительно от 55 до 65 и наиболее предпочтительно составляет 56, 58, 60, 62 или 64 или любое значение указанных диапазонов.

1.2 Материал наполнителя

Основание дополнительно включает по меньшей мере один наполнитель или источник наполнителя, такие как повторно используемые после промышленного применения или повторно используемые после бытового использования материалы, такие как гипс, стекло, отходы энергетических производств, древесина, пластические массы или их части, ПВХ, повторно используемый материал плитки на винильной основе (англ. vinyl composition tile, сокращенно VCT) и подобные материалы или все вышеперечисленные материалы.

Наполнитель может дополнительно включать любой другой наполнитель, включающий любой традиционный наполнитель, который может быть добавлен в твердые винилсодержащие плитки и/или каучуковые композиции. Наполнитель может быть натуральным наполнителем или синтетическим наполнителем. Наполнитель может находиться в виде частиц, коротких волокон, хлопьев и других дискретных форм. В панель, имеющую основание, предпочтительно добавляют неорганический наполнитель. Примеры неорганического наполнителя могут включать, без ограничений, гидратированный оксид алюминия, карбонат магния, сульфат кальция, диоксид кремния, осажденный диоксид кремния, коллоидный диоксид кремния, летучую золу, цементную пыль, стекло, глину, мел, известь, мрамор, тальк, карбонат кальция, сульфат бария, силикаты, тригидрат алюминия, каолин, волластонит, гипс, сплошные или полые стеклянные микросферы и подобные вещества. Неорганические наполнители могут представлять собой, например, минеральные наполнители. Наполнитель также может представлять собой неминеральный или органический наполнитель, такой как углеродная сажа, древесная мука, полученные из целлюлозы материалы, размолотая рисовая шелуха, сплошные или полые полимерные микросферы или микрогранулы, устойчивые к высоким температурам (например, фенольные микросферы) и подобные материалы. Углеродная сажа, например, может быть добавлена в качестве наполнителя в основание, полученное на основе каучука, или в другие основания панелей. В основание могут быть добавлены комбинации неорганических и органических наполнителей, или любой тип может включать единственный тип наполнителя, добавляемого в основание.

В одном из предпочтительных воплощений синтетический материал дополнительно включает натуральные волокна, предпочтительно натуральные волокна растительного происхождения, такие как волокна плодов, такие как кокосовые волокна; волокна семян, такие как хлопковые волокна, волокна капок; лубяные волокна, такие как льняные волокна, конопляные волокна, джутовые волокна, волокна рами, волокна ротанга, волокна лиан; волокна из листьев, такие как волокна из сизаля, волокна из банановых листьев, волокна из листьев агавы, волокна манильской пеньки; и волокна стеблей растений, такие как волокна из стеблей пшеницы, волокна из стеблей риса, волокна из стеблей ячменя, древесные волокна, волокна из травы, бамбуковые волокна. В одном из предпочтительных воплощений указанные натуральные волокна включают целлюлозные волокна, такие как волокна хлопка и льна, волокна из гемицеллюлозы и/или волокна из обработанной целлюлозы, такие как искусственный шелк, вискоза и целлюлозно-ацетатные волокна. Во многих случаях эти волокна могут быть альтернативой обычно применяемым упрочняющим слоям, таким как, например, слои из стекловолокна, то есть могут представлять собой экологически безопасную альтернативу стекловолокну. Кроме того, тщательно выбранные натуральные волокна, такие как древесные волокна, позволяют придать материалу естественный внешний вид, и при из добавлении в больших количествах в указанный синтетический материал частично выступают на поверхность, придавая тем самым естественную тактильную текстуру полученному таким образом основанию. В одном из предпочтительных воплощений указанные натуральные волокна добавляют в количестве, составляющем от 1% масс. до 20% масс. в пересчете на общую массу указанного основания. Более предпочтительно, указанные натуральные волокна добавляют в количестве, составляющем от 2% масс. до 5% масс.

Как было указано, в основание предпочтительно добавляют неорганический наполнитель. Присутствие неорганического наполнителя обычно обеспечивает стабильность размеров и пониженную эластичность виниловой плитки и может придавать ей огнестойкость. Одним из неограничивающих примеров наполнителя может являться известь (например, карбонат кальция с карбонатом магния). В предпочтительном неограничивающем примере количество неорганического наполнителя может составлять полное количества наполнителя, указанное выше для композиции основания, или неорганический наполнитель может быть добавлен в других пропорциях (например, по меньшей мере приблизительно 50% масс. или по меньшей мере приблизительно 60% масс., или по меньшей мере приблизительно 70% масс., или по меньшей мере приблизительно 80% масс., или по меньшей мере приблизительно 90% масс., или по меньшей мере приблизительно 99% масс. и до 100% масс. от всего наполнителя). В другом неограничивающем примере количество минерального наполнителя, такого как порошкообразный минеральный наполнитель, может составлять полное количество неорганического наполнителя, указанное выше для композиции основания, или минеральный наполнитель может быть добавлен в других пропорциях (например, по меньшей мере приблизительно 50% масс. или по меньшей мере приблизительно 60% масс., или по меньшей мере приблизительно 70% масс., или по меньшей мере приблизительно 80% масс, или по меньшей мере приблизительно 90% масс., или по меньшей мере приблизительно 99% масс. и до 100% масс. от всего неорганического наполнителя). В других примерах, таких как некоторые основания, полученные на основе каучука, количество органического или неминерального наполнителя, такого как углеродная сажа, может составлять полное количество наполнителя, указанное выше для композиции основания, или он может быть добавлен в других пропорциях (например, по меньшей мере приблизительно 50% масс, или по меньшей мере приблизительно 60% масс., или по меньшей мере приблизительно 70% масс., или по меньшей мере приблизительно 80% масс., или по меньшей мере приблизительно 90% масс., или по меньшей мере приблизительно 99% масс. и до 100% масс. от всего наполнителя).

Первое предпочтительное воплощение настоящего изобретения относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный материал наполнителя присутствует в количестве, составляющем от 20 до 60% масс. в пересчете на общую массу указанного основания.

Второе предпочтительное воплощение настоящего изобретения относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный материал наполнителя присутствует в количестве, составляющем от 40 до 70% масс. в пересчете на общую массу указанного основания.

Третье предпочтительное воплощение настоящего изобретения относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный материал наполнителя присутствует в количестве, составляющем от 10 до 50% масс. в пересчете на общую массу указанного основания.

В одном из предпочтительных воплощений указанное основание включает материал наполнителя, и указанный материал наполнителя в основном состоит из смеси мела и талька. Это означает, что на по меньшей мере 50% масс. и более, предпочтительно на по меньшей мере 80% масс. указанный материал наполнителя состоит из мела и талька. Наиболее предпочтительно, указанный материал наполнителя на по меньшей мере 95% масс. состоит из мела и талька.

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный материал наполнителя состоит из смеси мела и талька в отношении, составляющем от 50:1 до 1:50, выраженном в процентных массовых частях.

В одном из более предпочтительных воплощений указанный материал наполнителя включает смесь мела и талька в массовом отношении, составляющем от 20:1 до 1:2, более предпочтительно в массовом отношении, составляющем от 8:1 до 1:1. Наиболее предпочтительно, указанное отношение составляет 8:1, 7:1, 6:1, 5:1, 4:1, 3:1 или 2:1 или любую величину в промежутках между указанными величинами. Особенно предпочтительным является отношение массы мела к массе талька, составляющее 2:1. Оно обеспечивает полезный эффект, поскольку позволяет получать основание с высоким модулем упругости. Это позволяет оптимизировать отношение масса/стабильность панели, например, посредством оптимизации объема пустот в панели, как рассмотрено ниже. В одном из предпочтительных воплощений основа представляет собой жесткий материал. В контексте настоящего изобретения термин "жесткий" относится к характеристике основания или панели, имеющей Е-модуль, определяемый согласно ISO 527, составляющий 1200 МПа или более, температуру стеклования (Тg), определяемую согласно ISO 11357-2, составляющую 60°С или более, и теплостойкость по Вика, определяемую согласно ISO 306-А-50, составляющую 50°С или более. Предпочтительно, указанное основание имеет Е-модуль, составляющий 2000 МПа или более, и более предпочтительно Е-модуль, составляющий 4000 МПа или более. При введении оптимизированных количеств талька и мела, с высокой степенью вероятности может быть получено основание, имеющее Е-модуль, составляющий до 8000 МПа. Предпочтительно, указанное основание имеет температуру стеклования (Тg), составляющую 75°С или более, и более предпочтительно температуру стеклования (Тg), составляющую 85°С или более. Предпочтительно, указанное основание имеет теплостойкость по Вика, составляющую 70°С или более, и более предпочтительно теплостойкость по Вика, составляющую 80°С или более.

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный мел состоит из частиц, и по меньшей мере 95% указанных частиц имеет размер частиц, определяемый согласно ISO 13317-3, составляющий менее 25,0 мкм. Одно из более предпочтительных воплощений настоящего изобретения относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный мел состоит из частиц, и по меньшей мере 95% указанных частиц имеет размер частиц, определяемый согласно ISO 13317-3, составляющий менее 10,0 мкм.

Авторами настоящего изобретения неожиданно было обнаружено, что введение частиц указанного мела, имеющих указанные размеры, в полимерную матрицу, и даже только в один или несколько слоев полимера, способствует повышению жесткости основания.

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный тальк состоит из частиц, и по меньшей мере 95% указанных частиц имеет размер частиц, определяемый согласно ISO 13317-3, составляющий менее 100,0 мкм. Одно из более предпочтительных воплощений настоящего изобретения относится к облицовочной панели согласно первому аспекту изобретения, в которой указанный тальк состоит из частиц, и по меньшей мере 95% указанных частиц имеет размер частиц, определяемый согласно ISO 13317-3, составляющий менее 25,0 мкм.

Это обеспечивает полезный эффект, поскольку введение частиц указанного талька, имеющих указанные размеры, в полимерную матрицу, такую как слой полимера, способствует повышению жесткости указанного основания.

Основание может состоять из, например, одного или более слоев основания, включающих смесь полимерного материала и наполнителя в листовой форме. Синтетический материал может образовывать, например, непрерывную фазу, в которой диспергирован наполнитель в виде дискретной фазы. В другом примере основание может включать многослойную структуру из различных слоев, включающую один или более слоев основания (например, два или три или более слоев основания, которые могут быть одинаковыми или различными по составу и/или физическим свойствам), где каждый слой включает смесь синтетического материала и наполнителя.

В одном из воплощений на основание (основания) или другие промежуточные слои, включающие синтетический материал и небольшие количества неорганического наполнителя, может быть нанесен печатный рисунок или пленка, и поверх печатной пленки - прозрачный (например, винилсодержащий) слой (слои) износа.

В различных вариантах воплощения основание панели согласно настоящему изобретению может включать один или более каучуковых или эластомерных материалов и по меньшей мере один материал наполнителя. Каучук или эластомер могут содержаться в тех же количествах, которые приведены для термопластичного полимерного материала, такого как ПВХ, рассмотренного выше. Каучук или эластомер могут быть преобладающими (по массе) компонентами основания. В одном из вариантов каучук или эластомер могут быть использованы вместо термопластичного или ПВХ ингредиента, который может быть включен в основание. Каучуковый или эластомерный компонент может рассматриваться как полимер, подходящий для задач настоящего изобретения. Панели согласно настоящему изобретению, имеющие основание, полученное на основе каучука, могут состоять из каучука (эластомера), наполнителей и необязательно пигмента. Каучук может представлять собой, например, каучук, пригодный к вулканизации, полученный в реакционной системе эластомер, термопластичный эластомер или другие эластомеры. Некоторые наполнители, такие как углеродная сажа или другие вещества, также могут служить пигментами, придавая основанию цвет. Количество наполнителя в основании, полученном на основе каучука, имеет специфичные ограничения и может составлять, например, от приблизительно 15% масс. до приблизительно 75% масс. или от приблизительно 30% масс. до приблизительно 70% масс. в пересчете на общую массу основания, или другие количества.

1.3 Верхний слой

В одном из воплощений указанная многослойная структура состоит из указанного основания и верхнего слоя. В одном из воплощений верхний слой включает слой с нанесенной печатью и слой износа. Верхний слой неразъемным образом присоединен к верхней поверхности основания. Верхний слой также необязательно может иметь подкладочный слой, расположенный под печатным рисунком, и защитный слой, расположенный поверх слоя износа. Верхний слой (слои) может состоять, например, из ПВХ, олефинов, уретана, иономера, акрилового полимера, сложного полиэфира, термопластичного полиолефина (ТПО), термореактивного полиуретана (ТРУ) или других материалов, традиционно применяемых для изготовления слоя (слоев) или материалов этого типа. Защитный слой может представлять собой, например, термоотверждаемую систему, такую как систему полиуретановой дисперсии на водной основе, акриловые полимеры на водной основе или покрытие на основе винилсодержащей эмульсии или систему покрытия, отверждаемого под действием излучения, такую как уретанэпоксидная смола или сложноэфирные полиакрилаты или другие материалы, традиционно применяемые для изготовления слоя или материалов этого типа.

В одном из воплощений верхний слой дополнительно включает натуральные волокна. Предпочтительно, указанные натуральные волокна рассмотрены выше и имеют растительное происхождение. Тщательно выбранные натуральные волокна могут быть выбраны из списка натуральных волокон, рассмотренных выше. Например, древесные волокна позволяют придать естественный внешний вид, если их добавляют в больших количествах в указанный синтетический материал. В одном из предпочтительных воплощений указанные натуральные волокна вводят в количестве, составляющем от 1% масс. до 20% масс. в пересчете на общую массу указанного верхнего слоя. Более предпочтительно, указанные натуральные волокна вводят в количестве, составляющем от 2% масс. до 5% масс.

Как указано, некоторые панели согласно изобретению могут иметь конструкцию ламината, такую как многослойная структура с жестким основанием, состоящим из синтетического материала и некоторого количества неорганического наполнителя. Основание ламината содержит многослойное основание, которое в этом воплощении может быть названо ламинированным основанием, и это основание имеет верхнюю поверхность, и на верхней поверхности основания расположен или закреплен слой с нанесенной печатью. Слой с нанесенной печатью имеет верхнюю поверхность и нижнюю поверхность. На верхней поверхности слоя с нанесенной печатью закреплен слой износа, имеющий верхнюю поверхность и нижнюю поверхность. Между нижней поверхностью слоя с нанесенной печатью и верхней поверхностью основания может быть необязательно расположен и закреплен подкладочный слой. Панели согласно настоящему изобретению не требуют включения заднего слоя, но необязательно могут иметь задний слой. Указанный задний слой может включать синтетический материал и натуральные волокна, предпочтительно в количестве от 1% масс. до 20% масс. в пересчете на общую массу указанного заднего слоя, и более предпочтительно, в количестве от 2% масс. до 5% масс.

1.4 Печатный рисунок

В одном из воплощений слой с нанесенной печатью может представлять собой, например, пленку из ПВХ с нанесенной печатью. Слой с нанесенной печатью может иметь, например, печатный рисунок, например, имитирующий различные древесные зерна. Обычно слой с нанесенной печатью может быть получен с помощью методик глубокой печати или другой методики печати, такой как цифровая печать.

В одном из воплощений основание получают экструзией по меньшей мере одного термопластичного материала, включающего материал наполнителя в количестве от 15 до 75% масс. в пересчете на общую массу указанного основания, необязательно включающего одно или более окрашивающих веществ, древесных волокон, древесных частиц и т.д., после чего на основание непосредственно наносят печатное изображение. Печатное изображение может быть нанесено непосредственно на основание с помощью методики, известной в данной области техники. Предпочтительно, печатное изображение наносят на основание способом лазерной печати, струйной печати, глубокой печати, трафаретной печати или любой комбинацией перечисленных способов. Предпочтительно, печатное изображение наносят способом цифровой печати, такой как струйная печать или лазерная печать. Применение методик цифровой печати повышает применимость способа и повышает гибкость получения печатных изображений, которые могут быть нанесены на основание, по сравнению с аналогичными методиками печати, такими как трафаретная печать и глубокая печать. Другие предпочтительные воплощения, включающие нанесение печатного изображения непосредственно на основание, рассмотрены в Европейской патентной заявке ЕР 15151552.5, озаглавленной '"Covering and method for producing covering panels (Покрытие и способ получения облицовочных панелей)", поданной Заявителем настоящей заявки 16 января 2015 г.и находящейся на рассмотрении одновременно с настоящей заявкой.

1.5 Слой износа

Слой износа может быть изготовлен из любого подходящего материала, из которого, как известного в данной области техники, получают слои износа, такого как полимерная пленка или текстурная бумага. Слой износа может представлять собой, например, прозрачный поливинилхлоридный слой. Толщина сухой пленки из такого износостойкого ПВХ слоя предпочтительно составляет от приблизительно 0,10 мм до приблизительно 1,00 мм, и более предпочтительно от приблизительно 0,25 мм до приблизительно 0,70 мм. Другие примеры материалов слоя износа включают, без ограничений, акриловые полимеры, полиолефины и подобные материалы. Слой износа может быть пластифицированным или состоять из жесткой поливинилхлоридной композиции и/или других полимеров, таких как прозрачные полимеры. Необязательно слой износа дополнительно включает наружное покрытие, которое может представлять собой термореактивный слой или термопластичный слой. Наружное покрытие слоя износа может представлять собой, например, систему на водной основе, систему на основе растворителя, систему, отверждаемую под действием излучения, систему, не отверждаемую под действием излучения, систему, отверждаемую под действием УФ излучения, или систему, не отверждаемую под действием УФ излучения. Например, наружное покрытие слоя износа может состоять из акриловых полимеров, акрилатов, уретанов, эпоксидов, других винильных полимеров, полимеров других типов и их смесей, при условии, что после отверждения композиция образует жесткое термоотверждаемое покрытие с достаточной плотностью поперечных связей.

Согласно настоящему изобретению, один или более слоев, такие как слой износа и/или слой износостойкого наружного покрытия (например, защитный слой), могут содержать частицы, придающие износостойкость. В одном из примеров по меньшей мере один слой содержит оксид алюминия. Оксид алюминия, применяемый согласно настоящему изобретению, также называют окисью алюминия или Al2O3. Оксид алюминия может быть плавленым или кальцинированным. Его показатель преломления может составлять от приблизительно 1,4 до приблизительно 1,7.

Для придания поверхности покрытия повышенной износостойкости и/или устойчивости к образованию пятен по сравнению с поверхностью, в которую не добавлен оксид алюминия, в по меньшей мере одном слое поверхностного покрытия может находиться достаточное количество оксида алюминия и/или других частиц, придающих износостойкость. Например, в по меньшей мере одном слое поверхностного покрытия может присутствовать от приблизительно 2 г/м2 до приблизительно 50 г/ г/м2 или от приблизительно 4 г/м2 до приблизительно 20 г/м2 оксида алюминия. В альтернативном варианте в по меньшей мере одном слое поверхностного покрытия может присутствовать от приблизительно 1% масс. до приблизительно 40% масс. оксида алюминия. Кроме того, несмотря на то, что может быть применен любой источник оксида алюминия, оксид алюминия может иметь следующие характеристики: плавленый или кальцинированный оксид алюминия, который имеет твердость, составляющую от приблизительно 6 до приблизительно 9 по шкале Мооса, и наиболее предпочтительно приблизительно 9 по шкале Мооса. Размер частиц оксида алюминия может составлять, например, от приблизительно 10 микрон до приблизительно до приблизительно 70 микрон или от приблизительно 20 микрон до приблизительно 50 микрон. Поставщиками оксида алюминия являются Washington Mills, N. Grafton, Mass.; ALCOA Industrial Chemicals, Bauxite, Ark.; Composition Materials, Fairfield, Conn.; Micro Abrasives, Westfield, Mass. и Alu Chem, Inc., Birmingham, Ala. Оксид алюминия, который может составлять часть по меньшей мере одного слоя поверхностного покрытия, может быть добавлен любым образом, известным специалистам в данной области техники для добавления частиц в слой. Оксид алюминия может быть примешан к неотвержденному покрытию или распылен поверх неотвержденного покрытия. Оксид алюминия может быть, например, нанесен с помощью устройства для подачи гранул, которое наносит или распыляет оксид алюминия поверх слоя, который находится во все еще "сыром" или неотвержденном состоянии. Если слой находится в "сыром" или неотвержденном состоянии, то оксид алюминия "прилипает" или закрепляется на "сыром" слое и по меньшей мере часть оксида алюминия "погружается" в слой и, таким образом, перестает подвергаться воздействию окружающей среды. Вместо оксида алюминия могут быть применены другие оксиды металлов или керамические материалы.

1.6 Объем пустот

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанное основание имеет объем пустот, составляющий от 10% об. до 70% об. Получение жесткой облицовочной панели с оптимизированным содержанием наполнителя и высоким объем пустот позволяет изготавливать облицовочную панель с небольшой массой, но при этом не ухудшать механическую долговечность панели. Это обеспечивает полезный эффект, поскольку малая масса указанных панелей благоприятна для транспортировки и установки, а хорошие механические свойства обеспечивают долговечность панелей.

В одном из воплощений облицовочная панель может включать основание, имеющее объем пустот, составляющий от 10% об. до 70% об., где указанное основание включает пену с открытоячеистой структурой. Открытоячеистая означает, что находящийся в ячейке газ не ограничен пространством ячейки и может улетучиваться в атмосферу, не проходя через полимерные стенки ячейки. При заполнении, например, воздухом или любым подобным газом указанное основание становится относительно хорошим изолятором. В одном из предпочтительных воплощений структура указанного основания включает объем пустот, составляющий от 20% об. до 60% об., более предпочтительно от 35% об. до 50% об.

В одном из воплощений облицовочная панель может включать основание, в котором объем пустот составляет от 10% об. до 70% об., где указанное основание включает пену с закрытоячеистой структурой. Закрытоячеистая означает, что находящийся внутри ячейки газ изолирован от другой ячейки полимерными стенками, образующими ячейку. Соответственно, получают основание со сравнительно более высокой компрессионной прочностью. Предпочтительно, для достижения улучшенной изоляции закрытые ячейки заполняют специальным газом. Облицовочные панели, включающие одну или более пен с закрытоячеистой структурой, имеют более высокую стабильность размеров, низкие коэффициенты влагопоглощения и более высокую прочность. В одном из предпочтительных воплощений указанная структура указанного основания включает объем пустот, составляющий от 30% об. до 70% об., более предпочтительно от 45% об. до 60% об.

В одном из воплощений облицовочная панель может включать многослойное основание, имеющее объем пустот, составляющий от 10% об. до 70% об., и указанное основание включает по меньшей мере первый слой, включающий пену с закрытоячеистой структурой. Каждый слой пены включает вспененную синтетическую композицию. Вспененная синтетическая композиция включает материал непрерывной полимерной матрицы и материал наполнителя, в которых имеются ячейки. Термин "ячеистый (вспененный)" имеет значение, которое в данной области техники обычно означает, что полимер по существу имеет объем пустот, состоящий их ячеек, которые могут быть как открытыми, так или закрытыми. Указанное многослойное основание может дополнительно включать 3, 4, 5, 6, 7, 8, 9 или 10 вспененных слоев или комбинацию вспененных и невспененных слоев.

В одном из воплощений облицовочная панель может включать основание, имеющее объем пустот, составляющий от 10% об. до 70% об., и указанное основание включает пену со смешанной структурой, включающей закрытоячеистую и открытоячеистую структуру. Объемные процентные доли открытых и закрытых ячеек определяют в соответствии со стандартом ISO 4590. Закрытоячеистая пена содержит менее 30 процентов, предпочтительно 20 процентов или менее, предпочтительнее 10 процентов или менее и более предпочтительно 5 процентов или менее и наиболее предпочтительно один процент или менее открытых ячеек. Закрытоячеистая пена может содержать ноль процентов открытых ячеек. Напротив, открытоячеистая пена содержит 30 процентов или более, предпочтительно 50 процентов или более, предпочтительнее 70 процентов или более, более предпочтительно 90 процентов или более открытых ячеек. Открытоячеистая пена может содержать 95 процентов или более и даже 100 процентов открытых ячеек.

Предпочтительно пены, составляющие вспененное основание, включают синтетическую пену, которая представляет собой вспененную композицию, содержащую полимерный материал непрерывной матрицы и материал наполнителя. Подходящей является любая полимерная пена, включающая экструдированную полимерную пену, вспененную полимерную пену, свободно вспенивающуюся или вспенивающуюся с ограничением полимерную пену, дозируемую в жидком состоянии, и формованную полимерную пену. В качестве непрерывной фазы пена может включать и предпочтительно включает независимо: полимерную матрицу из термопластичного материала и/или полимерную матрицу из термореактивного материал. Другими словами, один слой пены может представлять собой пену из термопластичного полимера, а другой слой пены может представлять собой пену из термореактивного полимера, оба слоя пены могут представлять собой пену из термореактивного полимера, или оба слоя пены могут представлять собой пену из термопластичного полимера. Предпочтительно как первый, так и второй материал вспененной полимерной матрицы включает непрерывную фазу из термопластичного полимера, включающую материал наполнителя.

1.7 Пенообразующий агент

Используемые в настоящем описании термины "вспениватель" или "пенообразующий агент" рассматриваются как синонимы и означают соединение, способное посредством вспенивания образовывать ячеистую структуру во множестве различных материалов, обычно при нагревании. Такая ячеистая структура обычно снижает плотность материала и обычно приводит к увеличению объема материала. Пенообразующий агент, имеющийся во вспененном материале на полимерной основе, может включать по меньшей мере один материал, выбранный из химического пенообразующего агента, физического пенообразующего агента или их смеси. Физические пенообразующие агенты обычно добавляют в материал в жидком виде, после чего повышают температуру, превращая пенообразующий агент в соответствующую газообразную фазу, что приводит к образованию ячеистой структуры и расширению материала; такие агенты также могут быть добавлены непосредственно в материал в газообразном виде. Химические пенообразующие агенты при нагревании вступают в химическую реакцию, образуя, таким образом, газообразные продукты, формирующие ячеистую структуру. В качестве химического пенообразующего агента может быть применено любое соединение, при условии, что это соединение может быть разложено при определенной температуре с образованием газа; примеры таких соединений могут включать азодикарбонамид, азодиизобутиронитрил, бензолсульфонгидразид, 4,4-оксибензолсульфонилсемикарбазид, паратолуолсульфонилсемикарбазид, азодикарбоксилат бария, N,N'-диметил-N,N'-динитрозотерефталамид, тригидразинотриазин, бикарбонат натрия, бикарбонат калия, бикарбонат аммония, карбонат натрия, карбонат аммония, а также любое производное вышеперечисленных веществ или любую комбинацию вышеперечисленных веществ. Дополнительные примеры физических пенообразующих агентов могут включать неорганические пенообразующие агенты, такие как диоксид углерода, азот, кислород, аргон, воду, воздух, гелий или подобные вещества, или органические пенообразующие агенты, такие как алифатические углеводороды, содержащие от 1 до 9 атомов углерода, включающие метан, этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, циклобутан и циклопентан; полностью и частично галогенированные алканы и алкены, содержащие от одного до пяти атомов углерода, предпочтительно не содержащие хлора (например, дифторметан (HFC-32), перфторметан, этилфторид (HFC-161), 1,1-дифтопентан (HFC-152a), 1,1,1-трифтопентан (HFC-143a), 1,1,2,2-тетрафтопентан (HFC-134), 1,1,1,2-тетрафтопентан (HFC-134a), пентафтопентан (HFC-125), перфтопентан, 2,2-дифторпропан (HFC-272fb), 1,1,1-трифторпропан (HFC-263fb), 1,1,1,2,3,3,3-гептафторпропан (HFC-227ea), 1,1,1,3,3-пентафторпропан (HFC-245fa) и 1,1,1,3,3-пентафторбутан (HFC-365mfc)); полностью и частично галогенированные полимеры и сополимеры, предпочтительно фторированные полимеры и сополимеры, более предпочтительно не содержащие хлора фторированные полимеры и сополимеры; алифатические спирты, содержащие от одного до пяти атомов углерода, такие как метанол, этанол, н-пропанол и изопропанол; карбонилсодержащие соединения, такие как ацетон, 2-бутанон и ацетальдегид; соединения, содержащие простые эфиры, такие как простой диметиловый эфир, простой диэтиловый эфир, простой метилэтиловый эфир, и карбоксилатные соединения, такие как метилформиат, метилацетат, этилацетат, и карбоновые кислоты, или любые комбинации перечисленных веществ.

Количество пенообразующего агента, нужное для вспенивания определенного синтетического материала, может быть определено специалистом в данной области техники без проведения ненужных экспериментов, исходя из типа синтетического материала, типа пенообразующего агента, и требуемой плотности пены. Обычно плотность пены выбирают в зависимости от конкретного применения. Предпочтительно плотность пены меньше или равна приблизительно 1600 кг/м3, предпочтительнее менее приблизительно 1400 кг/м3, более предпочтительно менее приблизительно 1300 кг/м3 и наиболее предпочтительно менее приблизительно 1200 кг/м3. Особенно предпочтительной является плотность пены, составляющая менее приблизительно 1150 кг/м3. Предпочтительно плотность пены равна или составляет более приблизительно 400 кг/м3, предпочтительнее более приблизительно 600 кг/м3, более предпочтительно более приблизительно 800 кг/м3 и наиболее предпочтительно более приблизительно 1000 кг/м3. Особенно предпочтительной является плотность пены, составляющая более приблизительно 1050 кг/м3. Особенно предпочтительной является плотность пены, составляющая приблизительно 1100 кг/м3. Очевидно, что любые значения плотности, заключенные в интервалах между приведенными выше значениями плотности, являются подходящими для выбора в качестве плотности основания.

Средний размер (наибольшее измерение) ячейки слоя пены, определяемое согласно стандарту ASTM D-3576-98, может составлять от приблизительно 0,05 мм до приблизительно 5,0 мм, в частности, от приблизительно 0,1 до приблизительно 3,0 мм.

1.8 Пластификатор

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанное основание включает один или более пластификаторов в количестве менее 15% масс. в пересчете на общую массу указанного основания.

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанное основание включает один или более пластификаторов в количестве менее 10% масс. в пересчете на общую массу указанного основания. Предпочтительнее указанное количество одного или более пластификаторов в указанном основании составляет менее 5% масс. в пересчете на общую массу указанного основания, и более предпочтительно в указанное количество составляет менее 2% масс.

Это обеспечивает полезный эффект, поскольку пониженное количество одного или более пластификаторов придает основе большое значение модуля упругости. Указанное большое значение модуля упругости соответствует высокой жесткости полученной панели и обеспечивает пониженную степень коробления готовой облицовочной панели.

Упоминаемый в настоящем описании термин "пластификатор" означает соединение, применяемое для повышения текучести или пластичности материала, обычно полимера. Пластификатор может представлять собой любой пластификатор, известный в данной области техники. Например, пластификатор может представлять собой сложный диэфир фталевой кислоты, такой как диизононилфталат (ДИНФ). Другие примеры пластификаторов включают, без ограничений дитридецилфталат, диизодецилфталат, дипропилгептилфталат, диизооктилтерефталат (ДОТФ), бензоаты, адипаты, любые пластификаторы, не содержащие орто-фталатов, пластификаторы на основе натуральных материалов и подобные пластификаторы.

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанное основание по существу не содержит одного или более пластификаторов.

Термин "по существу не содержит одного или более пластификаторов" означает, что при формовании основания к синтетическому материалу не примешивают намеренно никаких пластификаторов. Соответственно, указанный пластификатор содержится в указанном основании в количестве менее 2% масс. в пересчете на общую массу указанного основания, предпочтительнее в количестве менее 0,5% масс. и более предпочтительно в количестве менее 0,1% масс. Наиболее предпочтительно указанное основание не содержит пластификатора.

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой любой из указанных верхних слоев по существу не содержит одного или более пластификатора.

1.9 Полибензоксазин

В одном из примеров указанный синтетический материал дополнительно включает полимеры на основе бензоксазина. Полибензоксазин относится к классу материалов с прекрасными эксплуатационными свойствами и имеет множество впечатляющих характеристик. Одним из важнейших свойств этого нового термоотверждаемого полимера является его способность к сплавлению с другими компонентами, взятыми в меньших количествах; это свойство позволяет придавать получаемым сплавам и смесям требуемые качества для соответствия требованиям любых вариантов применения, поскольку они обладают отличными огнезащитными свойствами и термическими свойствами фенольных полимеров, включающими улучшенные механические свойства, а также оптимальное звукопоглощение и шумопоглощение. Кроме того, полибензоксазины обладают практически нулевой объемной усадкой или расширением при отверждении, хорошей пригодностью к обработке, обусловленной низкой вязкостью расплава до полимеризации, плохо впитывают воду и имеют высокий выход углерода и низкий коэффициент термического расширения. Кроме того, эти полимеры отличаются низким показателем диэлектрической проницаемости и потерями тепла при рассеивании, хорошими механическими свойствами и большой гибкостью молекулярного дизайна. Интересным свойством этих полимеров является их способность сплавляться со множеством химических веществ, таких как эпоксиды и полиуретан. Это интересное свойство позволяет модифицировать механические и термические свойства получаемых сплавов. Это означает, что такой недостаток полибензоксазина, как его хрупкость, может быть устранен посредством его сплавления с другими полимерами. Термопластичные и/или термоотверждаемые смеси или сополимеры одного или более полимеров на основе бензоксазина могут быть выбраны из группы, включающей, без ограничений: сополимеры бензоксазина и эпоксида, бензоксазин/эпоксид/фенольные смолы, сплавы полибензоксазина и уретана, сплав полибензоксазина и поли-N-винил-2-пирролидона, смеси полибензоксазина и поли-ε-капролактона, сплавы полибензоксазина и полиимидсилоксана, смеси полибензоксазина и полиимида, сополимер полибензоксазина и диангидрида, сплавы полибензоксазина и лигнина. Другие предпочтительные синтетические материалы на основе бензоксазина рассмотрены в следующих публикациях: 'Handbook of Benzoxazine', под ред. Hatsuo Ishida, Tarek Agag, Elsevier; 'Alloys and Composites of Polybenzoxazines', S. Rimdusit с соавт., Engineering Materials, DOI: 10.1007/978-981-4451-76-5_2, Springer Science-i-Business Media Singapore 2013.

В одном из предпочтительных воплощений указанный термопластичный материал включает ПВХ, ПВА (поливинилацетаты), ПЭ (полиэтилен), ПС (полистирол), ПП (полипропилен), АБС (акрилонитрилбутадиенстирол), ПЭТ (полиэтилентерефталат), ПА, смеси и/или сополимеры указанных веществ. В одном из предпочтительных воплощений указанный термоотверждаемый материал представляет собой ПУ (полиуретан) или сетчатый акрилат или фенолформальдегид, или их сополимеры или их смеси.

1.10 Упрочняющий слой

В одном из воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанное основание дополнительно включает упрочняющий слой.

1.10.1 Стекловолокно

В одном из воплощений облицовочная панель состоит из основания, включающего верхнее и нижнее основания. Между верхним основанием и нижним основанием может быть расположен упрочняющий слой, который представляет собой полотно из стекловолокна, пропитанное жестким поливинилхлоридным (ПВХ) материалом. Функция этого упрочняющего слоя может состоять в дополнительном повышении стабильности размеров основания для предотвращения избыточной усадки или расширения облицовочной панели в результате изменения температуры. Упрочняющий слой имеет высокую термическую стабильность, т.е. практически не изменяет своих размеров при изменении температуры, в особенности, в горизонтальном направлении, параллельном верхнему и нижнему основаниям. Это позволяет поддерживать высокую общую стабильность размеров облицовочной панели даже в том случае, если основание или другие слои панели имеют тенденцию усаживаться или расширяться при повышении или понижении температуры, которая воздействует на панель. Авторами настоящего изобретения было обнаружено, что применение упрочняющего слоя может дополнительно снизить термическую усадку или расширение панели на величину, составляющую до 50%. Другим важным преимуществом наличия упрочняющего слоя в основании является повышение стабильности панели по отношению к местному давлению, оказываемому острыми предметами, например, мебелью. Это обусловлено тем, что плотная ткань полотна из стекловолокна, которая образует упрочняющий слой, обеспечивает высокое сопротивление местному давлению, оказываемому острыми или заостренными тяжелыми предметами, поставленными на панель. Благодаря сопротивлению, оказываемому упрочняющим слоем, даже в том случае, если верхние слои, располагаемые на упрочняющем слое, в частности, по меньшей мере один следующих слоев: верхнее основание и слой с нанесенной печатью, до некоторой степени подвергаются точечному сжатию, такое местное давление не приводит к разрушению или даже перманентному повреждению всей структуры панели.

В одном из примеров упрочняющего слоя может быть применен нетканый материал из стекловолокна, поверхностная масса которого составляет 65 г/м2. Предпочтительно, средняя длина стекловолокна составляет по меньшей мере 3,0 мм, и предпочтительно средняя длина стекловолокна составляет по меньшей мере 4,5 мм.

Предпочтительно максимальная указанная длина составляет 20,0 мм, предпочтительнее максимально 12,0 мм и более предпочтительно максимально 9,0 мм. Полотно из стекловолокна может быть пропитано пластическим материалом, таким как материал, содержащий ПВХ. В материале ПВХ, применяемом для пропитки полотна из стекловолокна, также могут содержаться наполнители.

Соответственно, значительно повышается стабильность размеров при изменении температуры и механическая стабильность при оказании местного давления. В одном из более предпочтительных примеров стекловолокно может быть пропитано полимерным материалом, таким как ПВХ материал, не содержащим пластификатора. В полимерном материале для пропитки полотна из стекловолокна также могут содержаться наполнители. В одном из воплощений структуры облицовочной панели верхнее основание состоит из ранее не используемого поливинилхлорида (ПВХ), в то время как нижнее основание состоит из повторно используемого ПВХ материала.

В одном из воплощений изобретение относится к панели согласно первому аспекту изобретения, в которой указанное стекловолокно включено в текстиль из стекловолокна и/или в полотно из стекловолокна. Предпочтительно, указанное стекловолокно включено в текстиль из стекловолокна, такой как, например, нетканый материал. Действительно, оказывается, что такой нетканый материал из стекловолокна лучше погружается в термопластичную матрицу, что приводит к получению более прочного и более жесткого слоя.

Одно из воплощений изобретения относится к панели согласно первому аспекту изобретения, в которой указанное стекловолокно предварительно обрабатывают добавкой, повышающей адгезию, которая должна усиливать адгезию между указанным стекловолокном и указанной термопластичной матрицей. Например, указанное стекловолокно предварительно пропитывают термопластичным материалом, таким как, например, экструдированный гранулят.

В одном из воплощений изобретение относится к панели согласно первому аспекту изобретения, в которой по меньшей мере указанное основание и/или по меньшей мере указанный верхний слой дополнительно включает индивидуальные армирующие волокна, где указанные индивидуальные армирующие волокна не связаны друг с другом, образуя сетку, а диспергированы в синтетической матрице. Предпочтительно длина указанных армирующих волокон составляет по меньшей мере 0,3 мм и более предпочтительно по меньшей мере 1,0 мм. Такие армирующие волокна и/или упрочняющие слои предназначены для дополнительного повышения стабильности размеров и/или жесткости указанных панелей согласно изобретению, что и является задачей настоящего изобретения.

Предпочтительно указанные армирующие волокна распределены в указанном одном или более термопластичных слоях в виде полотна из стекловолокна и/или текстиля из стекловолокна.

Предпочтительно количество указанных армирующих волокон, включаемых в указанные термопластичные слои, составляет от 1 до 25% масс. и более предпочтительно от 5 до 15% масс. в пересчете на общую массу указанных армирующих волокон и термопластичных слоев. Еще более предпочтительно, если указанные волокна отвечают описанию, приведенному в стандарте DIN 1259. В первом воплощении указанные армирующие волокна включают стекловолокно; однако, в альтернативном воплощении также могут быть применены стальные волокна, углеродные волокна, араамидные волокна, полиэтиленовые волокна и/или полипропиленовые волокна. В другом альтернативном воплощении применяют волокна биологического происхождения, такие как натуральные волокна, рассмотренные выше. Средний диаметр указанных армирующих волокон предпочтительно составляет от 1 мкм до 100 мкм, но более предпочтительно - от 3 мкм до 30 мкм. Наиболее предпочтительно указанный средний диаметр составляет от 5 мкм до 25 мкм. В дополнительном предпочтительном воплощении для усиления адгезии между указанными армирующими волокнами и указанными термопластичными слоями, указанные армирующие волокна подвергают предварительной обработке с использованием добавки или покрытия, например, без ограничений, силаном. В дополнительном предпочтительном воплощении армирующие волокна выбраны так, чтобы коэффициент их теплового расширения составлял менее коэффициента теплового расширения указанных термопластичных слоев, в которых содержатся указанные волокна и/или с модуль упругости которых предпочтительно превышает модуль упругости указанных термопластичных слоев, и предпочтительно превышает 40 ГПа и более предпочтительно превышает 60 ГПа. В дополнительном предпочтительном воплощении настоящее изобретение относится к панели, содержащей армирующие волокна, имеющие низкий коэффициент теплового расширения, такой как коэффициент теплового расширения, составляющий менее 30 мкм/м⋅К и более предпочтительно менее 5 мкм/м⋅К.

В одном из воплощений настоящее изобретение относится к панели согласно первому аспекту изобретения, в которой длина указанного стекловолокна составляет 1 мм или более и предпочтительно 3 мм или более. В одном из предпочтительных воплощений настоящее изобретение относится к панели согласно первому аспекту изобретения, в которой диаметр указанного стекловолокна составляет от 5 до 25 мкм.

В одном из воплощений изобретение относится к способу согласно второму аспекту изобретения, включающему по меньшей мере этап формования первого основания, где указанное основание предпочтительно экструдируют и затем немедленно, то есть в расплавленном состоянии, располагают на волокнистом материале, например, полотне из стекловолокна или текстиле из стекловолокна. В еще более предпочтительном варианте указанное основание в расплавленном состоянии по меньшей мере частично прессуют через указанный волокнистый материал. Таким образом, получают присоединенный к основанию упрочняющий слой. Предпочтительно полученное таким образом указанное основание включает от 0,25 до 25% масс. волокнистого материала и более предпочтительно от 0,5 до 15% масс. в пересчете на общую массу указанного основания с армирующим волокном.

В одном из воплощений в верхний слой панели согласно первому аспекту изобретения включено полотно из стекловолокна, и верхний слой расположен на верхней поверхности основания. Кроме того, на нижней поверхности указанного основания расположен второй слой основания, и указанное второе основание включает полотно из стекловолокна, находящегося в синтетическом материале.

1.10.2 Альтернативные упрочняющие слои

1.10.2.1 Синтетическое волокно

В одном из альтернативных воплощений в качестве армирующих волокон применяют стальные волокна, углеродные волокна, араамидные волокна, полиэтиленовые волокна и/или полипропиленовые волокна.

В одном из воплощений настоящего изобретения армирующий материал представляет собой нетканый материал спанбонд (фильерный нетканый материал). Нетканый материал спанбонд является самым предпочтительным среди других нетканых материалов, таких как, например, иглопробивной нетканый материал, поскольку нетканый материал спанбонд обладает высокой прочностью материала. Предпочтительно нетканый материал состоит из двух синтетических материалов, причем эти два синтетические материала имеют разные температуры плавления. Различные полимеры, из которых изготовлен нетканый материал, представлены в виде отдельных волокон или вместе в одном волокне. Таким образом, нетканый материал может включать волокна двух типов. Волокна двух типов, в основном изготовленные из разных полимеров с разными температурами плавления, называют волокнами из бинитей. Согласно изобретению, термин "в основном" означает по меньшей мере 90%. Температуры плавления двух разных полимеров предпочтительно отличаются на по меньшей мере 10°С. Более предпочтительно температур плавления отличаются на по меньшей мере 50°С. Такое изделие также может быть подвергнуто термической сшивке посредством нагревания изделия из нетканого материала до температуры, достигающей диапазона температуры плавления более низкоплавкого полимера. Однако, такое изделие из нетканого материала не будет сшито в каждой из точек перекрещивания волокон, поскольку волокна, включающие полимер с более высокой температурой плавления, также могут перекрещиваться. Сшиваться будут только точки перекрещивания комбинации волокон с высокой и низкой температурами плавления или низкой и низкой температурой плавления, но не точки перекрещивания волокон с высокой температурой плавления. Таким образом, предпочтительным является носитель из нетканого материала, полученного из двухкомпонентных волокон. Двухкомпонентные волокна носителя из нетканого материала подвергаются термическому сшиванию. Двухкомпонентные волокна представляют собой волокна, полученные из двух полимеров, имеющих разную химическую структуру. Различают три основных типа волокон: конфигурацию нити "бок-о-бок", конфигурацию типа "внутренняя часть-оболочка" и конфигурацию типа "матрица/волоконце".

Нетканый материал предпочтительно включает двухкомпонентный нетканый материал типа "внутренняя часть-оболочка". Предпочтительно, нетканый материал включает двухкомпонентные волокна типа "внутренняя часть-оболочка". Такой двухкомпонентный нетканый материал типа "внутренняя часть-оболочка" имеет внутреннюю часть, которая действует как несущий стержень, и оболочку, которая играет роль связующей среды для несущего стержня. Структура такого изделия очень стабильна, поскольку волокна сшиты в каждой точке перекрещивания волокон, образуя, таким образом, нетканый материал с наибольшим количеством точек сшивки. Стабильность размеров носителя из нетканого материала может быть одинаковой по всей длине и ширине за счет оптимизации распределения волокон. Такая структура оказывает достаточное сопротивление высокому локальному давлению, создаваемому при пропитке, необходимому для получения гладкой пропитанной поверхности по всей ширине материала. Большое количество точек сшивки обеспечивает получение стабильного нетканого материала при малых величинах массы на единицу площади, но оставляет достаточно открытого пространства для проникновения термопластичного материала через текстильный слой нетканого материала, обеспечивающий прочное механическое связывание. Двухкомпонентный нетканый материал типа "внутренняя часть-оболочка" имеет однородную стабильность. Свойства рассмотренного двухкомпонентного нетканого материала типа "внутренняя часть-оболочка" делают его обработку стабильной при низкой массе и толщине. Предпочтительно, двухкомпонентный нетканый материал типа "внутренняя часть-оболочка" включает внутреннюю часть, в основном состоящую из сложного полиэфира, и оболочку, в основном состоящую из полиамида. В альтернативном варианте оболочка в основном состоит из полиамида 6, и внутренняя часть в основном состоит из полиэтилентерефталата. Предпочтительно отношение оболочка/внутренняя часть составляет от 95/5 объемных процентов до 5/95 объемных процентов. Более предпочтительно отношение оболочка/внутренняя часть составляет от 50/50 объемных процентов до 5/95 объемных процентов. Предпочтительно поверхностная плотность нетканого материала составляет от 50 г/м2 до 2500 г/м2. Предпочтительнее поверхностная плотность нетканого материала составляет от 75 г/м2 до 1000 г/м2. Более предпочтительно поверхностная плотность нетканого материала составляет от 100 г/м2 до 350 г/м2. Наиболее предпочтительно поверхностная плотность нетканого материала составляет от 150 до 280 г/м2. Если величина поверхностной плотности нетканого материала находится в указанных пределах, то нетканый материал имеет достаточно открытую структуру для проникновения термопластичного материала, что обеспечивает прочную механическую связь.

1.10.2.2 Натуральные волокна

В одном из предпочтительных альтернативных воплощений применяют натуральные волокна растительного происхождения, такие как, например, без ограничений, льняное волокно, бамбуковое волокно, древесное волокно, рисовое волокно.

В одном из воплощений основание может быть любым основанием, подходящим для создания покрытия с многослойной структурой, включающего по меньшей мере одно основание, на которое может быть нанесен верхний слой. В одном из воплощений основание включает материал на основе полимера, материал на основе вспененного полимера или любую их комбинацию и предпочтительно натуральные волокна, рассмотренные выше.

В одном из воплощений слой износа облицовочной панели согласно первому аспекту изобретения включает одно или более волокон, предпочтительно натуральные волокна.

1.11 Модификатор ударной прочности

В одном из предпочтительных воплощений настоящее изобретение относится к облицовочной панели согласно первому аспекту изобретения, в которой указанное основание дополнительно включает по меньшей мере один модификатор ударной прочности, предпочтительно в количестве, составляющем от 0,1 до 15% масс. в пересчете на общую массу указанного основания.