Область техники

Настоящее изобретение относится к области отделочных панелей и способам получения отделочных панелей.

Уровень техники

Отделочные панели, такие как напольные панели, стеновые панели и потолочные панели, можно получить путем ламинирования или каландрирования множества слоев друг на друга, при этом каждый слой снабжают конкретной функциональной особенностью. Такие панели известны в уровне техники.

В WO 2013/026559 описана напольная панель в форме многослойного прямоугольного ламината с мягким внутренним слоем из пластмассы, декоративной пленкой на верхней стороне внутреннего слоя, прозрачным отделочным слоем и прозрачным лаковым слоем, нанесенным на отделочный слой, а также слоем со свойствами противонатяжения на обратной стороне внутреннего слоя, с запирающимся шпунтовым соединением по меньшей мере на двух взаимно противоположных краях панели.

Другие технологии предоставляют панели с заметно отличным составом. В WO 2014/108465 описан конкретный состав, содержащий эластомер на основе пропилена и содержащие полимер отходы напольного покрытия, предпочтительно содержащие полипропилен отходы коврового покрытия, и поверхностное покрытие в форме листа, панели, плитки или планки, в частности для покрытия пола, стены или потолка для внутренней или внешней отделки, включающее данный состав.

Однако, важным недостатком отделочных панелей существующего уровня техники является определенная склонность к короблению. Коробление является результатом расширения и усадки, его часто наблюдают в изделиях листового типа, которые обладают неоднородным составом и/или содержат зоны внутреннего напряжения, возникающие в течение обработки. Более конкретно, для отделочных панелей из ламината полагают, что при изменении температур многослойного ламината различные степени усадки и/или расширения отдельных слоев, составляющих многослойный ламинат, придают либо положительное, либо отрицательное коробление ламинированному продукту. Из-за расширения и/или усадки, ответственных за коробление, установленные панели как правило становятся неплоскими. В результате коробления установленные панели как правило отсоединяются друг от друга, что приводит к видимым глазу проблемам, таким, например, как зазоры между панелями. Более того, такие панели имеют ослабленное сцепление с нижележащей поверхностью и могут отслаиваться в случае ламинированных панелей.

Другим фактором, определяющим пригодность панели для отделочных применений, является стабильность ее размеров. Основа и верхний слой могут обладать различными свойствами, что приводит к короблению, плохой стабильности размеров и расширению.

Полагают, что тепловое напряжение в процессе изготовления является одной из причин, способствующих (различной) усадке слоев в панели, которая приводит к короблению. Стадия отжига после обработки может устранить указанное тепловое напряжение.

В термопластичных отделочных панелях из ламината многослойная структура может дополнительно подвергаться необратимому структурному изменению при нагреве и охлаждении термопластичного материала, что вызывает плохую стабильность размеров.

В зависимости от природы материалов, используемых для создания многослойной панели, может происходить расширение.

Другие недостатки относятся к проблемам при разрезании материала панели при установке для обеспечения правильных размеров и к проблемам, относящимся к механической прочности, звуковой и тепловой изоляции и/или водоотталкивающим свойствам, плотности или массе панели, которые важны при транспортировке и установке.

Краткое описание изобретения

В настоящем изобретении обеспечивают решение по меньшей мере одной из вышеупомянутых проблем путем предоставления отделочной панели и способа получения отделочных панелей, описанных в формуле изобретения.

В первом аспекте в настоящем изобретении предложена отделочная панель, такая как напольная панель, стеновая панель или потолочная панель, содержащая по меньшей мере одну основу и возможно верхний слой, при этом указанная основа содержит синтетический материал и по меньшей мере один наполнитель, где указанный наполнитель присутствует в указанной основе в количестве по меньшей мере 20,0 масс. %, исходя из массы указанной основы, и указанный по меньшей мере один наполнитель содержит тальк в количестве по меньшей мере 50 масс. %, исходя из общей массы указанного наполнителя.

Авторы изобретения неожиданно обнаружили, что использование наполнителя в количестве по меньшей мере 20,0 масс. % от основы и использование талька в качестве наполнителя значительно уменьшает коэффициент теплового расширения основы. Это уменьшение склонности к расширению при нагреве и усадке при охлаждении существенно повышает стабильность размеров панели, в особенности в случаях, когда панель нагревают до температур вплоть до и выше температуры стеклования синтетического материала. Более того, при использовании талька основа обладает высокой жесткостью. Коробление, плохая стабильность размеров и расширение отделочной панели нежелательны, так как они ограничивают возможность практической реализации и срок службы панели для применения в качестве отделочной панели для поверхности пола, стены или потолка.

Более важно то, что авторы изобретения обнаружили, что отделочные панели по изобретению, содержащие два или более слоев с различными термическими характеристиками, в минимальной степени страдают от необратимого изменения размеров при прохождении цикла нагрева-охлаждения, в особенности при нагреве до температур 80°С, 70°С и даже уже до 60°С.

Кроме того, авторы изобретения неожиданно обнаружили, что степень коробления, недостаток стабильности размеров и расширение можно значительно подавить путем предоставления основы с оптимизированным количеством наполнителя и при выборе типа наполнителя, в особенности с очень низким количеством пластификатора и предпочтительно без пластификатора.

Во втором аспекте в настоящем изобретении предложен способ получения отделочных панелей, таких как напольные панели, стеновые панели или потолочные панели, причем каждая отделочная панель содержит по меньшей мере одну основу и возможно верхний слой, при этом указанная по меньшей мере одна основа содержит синтетический материал и по меньшей мере один наполнитель, и способ включает стадии:

- смешивание синтетического материала и по меньшей мере одного наполнителя в количестве по меньшей мере 20,0 масс. % наполнителя, исходя из общей массы указанной смеси, где указанный по меньшей мере один наполнитель содержит по меньшей мере 50 масс. % талька от массы наполнителя, с получением таким образом смеси,

- экструдирование указанной смеси с получением таким образом основы,

- при необходимости отжиг указанной основы,

- при необходимости ламинирование верхнего слоя к указанной основе с получением таким образом отделочной панели.

Подробное описание изобретения

Указание числовых интервалов с помощью конечных значений включает все числа и дроби, включенные в этот интервал, а также указанные конечные значения. Все процентные доли следует понимать как массовые процентные доли, и сокращенно как масс. %, если не определено другое или если другое значение не является очевидным специалисту из его применения и из контекста, в котором его используют.

1. Отделочная панель

Настоящее изобретение относится к покрытиям поверхности, таким как напольные покрытия, созданных из жестких панелей или плиток, которые можно смонтировать друг с другом, например, путем механических соединений. В данном документе часто ссылаются только на панели для упрощения обсуждения. Везде в данном документе, когда ссылаются на «панели» по настоящему изобретению, их описание можно понимать как применимое равным образом к «плиткам», если не указано другое.

Отделочная панель по настоящему изобретению может представлять собой любое покрытие поверхности, такое как напольная панель, стеновая панель, потолочная панель и т.п. Отделочную панель можно использовать по существу в любом помещении в доме или в производственных условиях, включая кухню, ванную комнату, жилую комнату, столовую, комнату отдыха, гараж и внешнее жилое пространство, такое как крыльцо, настил, сарай, терраса, беседка и т.п. Отделочные панели по настоящему изобретению можно использовать для внутренней и внешней отделки, в основном потому, что отделочные панели по настоящему изобретению являются водостойкими и не подвержены короблению при увлажнении. Фактически, коробление покрытий поверхности по настоящему изобретению является незначительно малым (например, нулевым или от нуля до менее 0,01 мм или от 0,0001 мм до менее 0,001 мм) при испытании LF 3.2 NALFA LF 01-2003. Таким образом, являющуюся водостойкой панель можно использовать внутри помещения или вне помещения. Например, панели являются настолько водостойкими, что они не коробятся при погружении в воду на несколько часов. Кроме того, панели являются стойкими к различным химикатам и моющим средствам и поэтому их можно использовать даже в промышленных, досуговых или гаражных условиях.

Когда основу по изобретению предоставляют в форме ламината, структура ламината панели содержит различные слои пластмассовых материалов. Она обладает превосходными звукопоглощающими свойствами. Слои, в особенности структура и состав основы, вносят вклад в поглощение звука, так что панель обладает превосходным качеством в этом аспекте.

Определение выражения «ламинат», используемого в настоящем изобретении, необходимо понимать в широком смысле данного слова, подразумевающим, что ламинат состоит из двух или более пластов материалов. Эти материалы могут иметь различные свойства, такие как, но не ограниченные перечисленным: непроницаемость для света и звука, плотность, модуль упругости, модуль упругого сжатия, состав материала, теплопроводность, коэффициент теплового расширения, электропроводность, стойкость к истиранию и т.п.

Отделочная панель может иметь любую подходящую длину и/или ширину и ее можно предоставить в любой форме, такой как закругленная форма и многоугольная форма (треугольник, прямоугольник, квадрат, пятиугольник, шестиугольник, семиугольник или восьмиугольник). Предпочтительно покрытие предоставляют в форме прямоугольника или квадрата. Панели по настоящему изобретению также могут иметь трехмерную форму, такую как форма типа уголка, которую можно подходящим образом применять в качестве панельного соединения между поверхностями, которые перпендикулярны друг другу, для использования, например, в покрытиях стены и потолка с печатным изображением и тисненой поверхностью, и даже для лестниц. В одном предпочтительном воплощении панель можно образовать в виде прямоугольника с двумя парами противоположных сторон, где пары сторон могут быть одинаковыми или различными по длине относительно друг друга. В одном примере панель является прямоугольником. Прямоугольная панель может иметь противоположные более короткие стороны, имеющие ширину, например, от 10 см до 50 см, предпочтительно от 10 см до 30 см, или другую ширину, и противоположные более длинные стороны, имеющие длину, например, от 50 см до 300 см, предпочтительно от 80 см до 250 см, или другую длину. В одном примере панель также может быть квадратной формы и иметь четыре стороны равной длины. В одном примере покрытия поверхности по настоящему изобретению могут быть, например, панелями квадратной формы. Размеры данных панелей не обязательно ограничены в отношении больших размеров, за исключением возможных практических соображений, например, в отношении транспортировки и разгрузки и т.п. Меньшие размеры панелей должны соответствующим образом обеспечивать возможность формирования и применения профилированных краев панели. В некоторых примерах панели имеют квадратные формы с длиной стороны от 20 см до 100 см, предпочтительно от 25 до 80 см, более предпочтительно от 30 см до 60 см, или другую длину стороны.

Отделочная панель по настоящему изобретению может дополнительно содержать соединительные детали для сборки нескольких панелей друг с другом. Механизмы соединения широко использовались в течение многих лет и хорошо известны специалисту. Наиболее популярными соединительными деталями являются бесклеевые системы сцепления, в которых как горизонтальное, так и вертикальное сцепление панелей осуществляют с помощью выступа вдоль одной стороны (края) и желоба вдоль противоположной стороны (края) панели. Обычно системы сцепления с выступом и желобом изготавливают вместе с панелью. Альтернативная система сцепления содержит множество расположенных в шахматном порядке согнутых выступов, проходящих наружу от краев панели. Такая система, например, описана в европейской патентной заявке 14164155.5, BerryAlloc NV. Соответственно, в одном предпочтительном воплощении в изобретении предоставляют отделочную панель, содержащую основу с одним или более средствами сцепления для сцепления прилегающих отделочных панелей.

В первом аспекте в настоящем изобретении предоставляют отделочную панель, такую как напольная панель, стеновая панель или потолочная панель, содержащую по меньшей мере одну основу и возможно верхний слой, при этом указанная основа содержит синтетический материал и по меньшей мере один наполнитель, где указанный наполнитель присутствует в указанной основе в количестве по меньшей мере 20,0 масс. %, исходя из общей массы указанной основы, и указанный по меньшей мере один наполнитель содержит тальк в количестве по меньшей мере 50 масс. %, исходя из общей массы указанного наполнителя.

Это является преимуществом, потому что оптимизированное количество и тип наполнителя, предпочтительно в сочетании с низким количеством пластификатора или даже без него, обеспечивают основу с высокой жесткостью, которая имеет пониженную степень расширения и усадки. Использование этой основы в конечной отделочной панели заметно снижает коробление, повышает стабильность размеров и уменьшает степень расширения отделочной панели. Плохая стабильность размеров, расширение и коробление отделочной панели являются нежелательными, так как они ограничивают практическую реализацию и срок службы панели для применения в качестве покрытия поверхности пола, стены или потолка. В идеале, такие панели остаются плоскими в нетронутом положении в течение длительного периода времени в условиях переменного воздействия влажности, воды (например, при чистке) и температуры.

Не ограничивая себя какими-либо теоретическими или механическими заключениями, авторы полагают, что из-за неоднородных технических характеристик слоя и, в случае ламината, под воздействием разницы температур различные степени усадки и/или расширения отдельных слоев, составляющих многослойный ламинат, придают либо положительное, либо отрицательное коробление продукту, такому как отделочная панель.

Также авторы изобретения полагают, что пониженный коэффициент теплового расширения основы приводит к меньшей деформации отделочной панели при нагреве, например, вплоть до 80°С, 70°С и даже уже до 60°С. При таких температурах основа претерпевает пластическую деформацию, приводящую к постоянной деформации отделочной панели после возвращения к комнатной температуре.

Столкнувшись с проблемой плохой стабильности размеров, расширения и коробления отделочной панели, специалист должен был бы склониться к введению усиливающего слоя, то есть нетканого стекловолокна, чтобы повысить жесткость отделочной панели, таким образом ослабляя любые эффекты деформации. Авторы изобретения неожиданно обнаружили, что степень расширения и коробления можно значительно уменьшить путем предоставления отделочной панели, имеющей основу с оптимизированным выбранным типом и оптимизированным количеством наполнителя по изобретению и предпочтительно низким количеством или даже отсутствием пластификатора, повышая таким образом стабильность размеров.

Другое важное преимущество данной панели состоит в том, что ее можно разрезать острым прочным ножом. Никакой пилы не требуется для разрезания панели на части, потому что она в основном состоит из слоев пластмассовых материалов. Это делает процесс установки очень легким даже для неподготовленных людей. В большинстве случаев даже надреза на поверхности панели достаточно для создания линии разупрочнения на верхней поверхности панели, так что ее впоследствии можно разломить вдоль этой линии.

В предпочтительном воплощении основа содержит по меньшей мере 25,0 масс. % наполнителя, исходя из общей массы указанной основы, и более предпочтительно по меньшей мере 30,0 масс. %. Эксперименты показывают, что увеличение количества наполнителя в основе улучшает свойства панели, такие как повышенная стабильность размеров, пониженное расширение и ограниченное коробление. В предпочтительном воплощении основа содержит не более 50,0 масс. % наполнителя, исходя из общей массы указанной основы, и наиболее предпочтительно не более 47,5 масс. %. Когда количество наполнителя становится слишком высоким, в особенности в сочетании с низким количеством пластификатора, экструзия наполнителя с синтетическим материалом становится затруднительной.

В особенно предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанный наполнитель присутствует в количестве от 30,0 до 47,5 масс. %, исходя из общей массы указанной основы. Предпочтительно указанный наполнитель присутствует в основе в количестве от 35 до 45 масс. % и более предпочтительно в количестве от 38 до 43 масс. %, исходя из общей массы указанной основы.

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанная основа имеет толщину от 1,0 до 5,0 мм и предпочтительно от 1,5 до 4,0 мм и более предпочтительно от 2,0 до 3,5 мм.

В предпочтительном воплощении основа имеет толщину от 1 мм до 5 мм.

В одном воплощении основа имеет толщину от 1,0 мм до 2,5 мм и более предпочтительно толщину от 1,5 мм до 2,0 мм. Такие отделочные панели можно эффективно применять, а именно, для наклеиваемых напольных панелей без механических систем сцепления, стеновых панелей или потолочных панелей, в которых требования к очень высокой механической прочности являются ограничивающими.

В одном воплощении основа имеет толщину от 2,5 мм до 4,5 мм и более предпочтительно толщину от 3,0 до 4,0 мм. Такие отделочные панели можно эффективно применять, а именно, для напольных панелей, для которых требования к механической прочности являются высокими, однако поверхностная плотность (г/м2) панели предпочтительно является низкой, чтобы обеспечить экологически безвредную транспортировку и простоту в процессе установки.

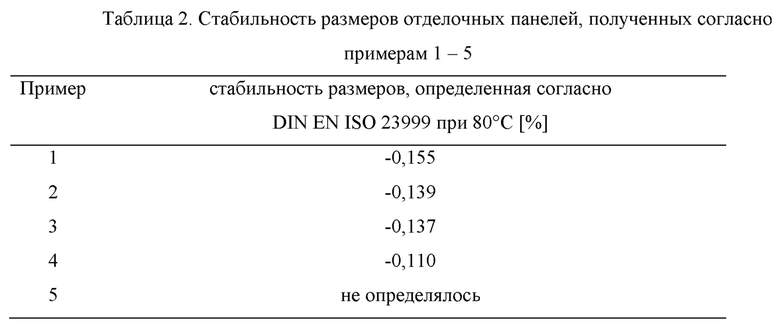

В контексте настоящего описания «стабильность размеров» отделочной панели измеряют «согласно DIN EN ISO 23999 при 70°С». Таким образом, предполагается, что отделочную панель нагревают при 70°С±2°С в течение 6 часов, в то время как согласно DIN EN ISO 23999 отделочную панель нагревают при 80°С±2°С в течение 6 часов. Другие параметры испытания были идентичными параметрам, описанным в DIN EN ISO 23999.

В предпочтительных воплощениях в изобретении предоставляют отделочную панель согласно первому аспекту, имеющую стабильность размеров в интервале от -0,20% до +0,20%, определенную согласно DIN EN ISO 23999 при 70°С. Предпочтительно указанная панель имеет стабильность размеров в интервале от -0,15% до +0,15% и более предпочтительно в интервале от -0,10% до +0,10% и еще более предпочтительно в интервале от -0,05% до +0,05%, определенную согласно DIN EN ISO 23999 при 70°С.

В одном предпочтительном воплощении в изобретении предоставляют отделочную панель, содержащую основу, содержащую синтетический материал и наполнитель в количестве от 20 до 50 масс. %, исходя из общей массы указанной основы, где указанный по меньшей мере один наполнитель содержит тальк в количестве по меньшей мере 50,0 масс. %, исходя из общей массы указанного наполнителя, и указанная отделочная панель имеет стабильность размеров в интервале от -0,20% до +0,20%, определенную согласно DIN EN ISO 23999 при 70°С. Предпочтительно указанная основа по существу не содержит пластификатора. Более предпочтительно указанная отделочная панель содержит основу, содержащую синтетический материал и по меньшей мере один наполнитель в количестве от 30,0 до 47,5 масс. %, исходя из общей массы указанной основы, где указанный по меньшей мере один наполнитель содержит тальк в количестве по меньшей мере 50,0 масс. %, исходя из общей массы указанного наполнителя, и указанная отделочная панель имеет стабильность размеров в интервале от -0,20% до +0,20%, определенную согласно DIN EN ISO 23999 при 70°С, и более предпочтительно в интервале от -0,10% до+0,10%, определенную согласно DIN EN ISO 23999 при 70°С.

1.1 Синтетический материал

Термин «синтетический материал», используемый в контексте данного изобретения, необходимо понимать как включающий один полимер или смесь двух или более полимеров. Синтетический материал может состоять из любых одного или более полимеров. Например, синтетический материал может состоять из термопластичного или термореактивного полимера. Синтетический материал может состоять из любого полимера, включая смеси природных и синтетических полимеров. Синтетический материал может представлять собой, например, термопластичный полимер, термореактивный полимер, каучук (эластомер) или любые их сочетания. Кроме того, синтетический материал может состоять, например, из любого типа полимера, такого как гомополимер, сополимер, статистический полимер, полимер с регулярным чередованием звеньев, привитый полимер, блок-сополимер, звездообразный полимер, гребенчатый полимер, сшитый полимер и/или вулканизированный полимер. Синтетический материал может состоять из одной или более полимерных смесей. Синтетический материал может, например, состоять из термопластичного эластомера (ТПЭ), взаимопроникающей полимерной сетки (ВПС), одновременно взаимопроникающей полимерной сетки (ОВС) или взаимопроникающей эластомерной сетки (ВЭС).

В предпочтительном воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, где указанный синтетический материал является термопластичным материалом или термореактивным материалом или их смесью.

Синтетический материал может, например, состоять из содержащего кремнийорганическое соединение полимера, например, полидиметилсилоксана, фторсиликонов, органосиликоновых полимеров или органосиликоновых гибридных полимеров. Другие примеры синтетических материалов включают, но не ограничены перечисленным, содержащие олефины, содержащие диены и содержащие бутен полимеры и сополимеры. Примеры эластомеров включают раствор бутадиен-стирольного каучука (БСК), натуральный каучук, эмульсию БСК, полибутадиен, полиизобутадиен, полиизопрен, полихлоропрен, бутадиен-нитрильный каучук (БНК), сополимер этилена, пропилена и диенового мономера (ЭПДМ), сополимер этилена и пропилена (ЭПМ), изобутеновые эластомеры и их функционализованные или модифицированные производные или их смеси. Другие примеры полимеров включают, но не ограничиваются перечисленным, линейные и нелинейные полимеры, такие как полиэтилен, поли(винилхлорид), полиизобутилен, полистирол(ы), поликапролактам (нейлон), полиизопрен и т.п.Другие общие классы полимеров включают полиамиды, поликарбонаты, полиэлектролиты, сложные полиэфиры, полиэфиры, (полигидрокси)бензолы, полиимиды, полимеры, содержащие серу (такие как полисульфиды, (полифенилен)сульфид и полисульфоны), полиолефины, полиметилбензолы, полистирол и сополимеры стирола (включая сополимер акрилонитрила, бутадиена и стирола (АБС)), ацетальные полимеры, акриловые полимеры, акрилонитрильные полимеры и сополимеры, полиолефины, содержащие галоген (такие как поливинилхлорид и поливинилиденхлорид), ацетат целлюлозы, этиленвинилацетат, полиакрилонитрил, фторполимеры и фторопласты, иономерные полимеры, полимеры, содержащие кетоновую(ые) группу(ы), поликетоны, жидкокристаллические полимеры, полиамид-имиды, полиарилэфиркетон, полимеры, содержащие олефиновую(ые) двойную(ые) связь(и) (такие как полибутадиен, полициклопентадиен), полифениленоксиды, полиуретаны, термопластичные эластомеры, полиолефины (такие как полиэтилен, 1-бутен, полипропилен, 1-гексен, 1-октен, 4-метил-1-пентен, замещенные альфа-олефины и т.п.), сополимеры полиолефинов (такие как сополимеры этилена, 1-бутена, пропилена, 1-гексена, 1-октена, 4-метил-1-пентена и замещенных альфа-олефинов и т.п.), тройные полимеры полиолефинов, поликарбонаты, кремнийорганические полимеры, алкид, эпоксид, ненасыщенный сложный полиэфир, сложный виниловый эфир, мочевинные, меламиновые или фенолформальдегидные смолы и т.п. Другими примерами полимера могут быть акриловый полимер, метакриловый полимер или стирольный полимер, или кремнийорганический полимер. Полимер, присутствующий в синтетическом материале по настоящему изобретению, может быть полиолефином. Молекулярная масса полимера может составлять, например, от 10000 до 1000000, или от 50000 до 500000, или от 100000 до 200000, или другие значения, исходя из среднемассовой молекулярной массы.

В одном конкретном примере полимерный материал является термопластичным полимером, который включает, но не ограничивается перечисленным, содержащие винил термопластики, такие как поливинилхлорид, поливинилацетат, поливиниловый спирт, поливинилбутираль и другие виниловые и винилиденовые смолы и их сополимеры; полиэтилены, такие как полиэтилены низкой плотности и полиэтилены высокой плотности и их сополимеры; стиролы, такие как АБС, сополимер стирола и акрилонитрила (САН), и полистиролы и их сополимеры, полипропилен и его сополимеры; насыщенные и ненасыщенные сложные полиэфиры; акриловые соединения; полиамиды, такие как содержащие нейлон; конструкционные пластмассы, такие как поликарбонат, полиимид, полисульфон и полифениленоксид и сульфидные смолы и т.п.

В предпочтительном воплощении указанный термопластичный материал состоит из полимера или смеси двух или более полимеров с высоким содержанием аморфной фазы и низкой степенью кристалличности, определенной с помощью дифференциальной сканирующей калориметрии в азотной атмосфере от комнатной температуры до 250°С с повышением температуры на 10°С/мин, измеренной согласно ISO 11357-2. В предпочтительном воплощении указанный полимер или указанная смесь двух или более полимеров составлена со степенью кристалличности менее 40%, измеренной с помощью дифференциальной сканирующей калориметрии. Более предпочтительно указанная степень кристалличности составляет менее 20% и еще более предпочтительно менее 10%. Наиболее предпочтительно указанная степень кристалличности составляет 0%, 2%, 4%, 6%, 8%, 10% или любое значение между этими значениями. Это является преимуществом, поскольку термопластичный материал, содержащий полимер или смесь двух или более полимеров с высоким содержанием аморфной фазы, показывает пониженную степень усадки в течение охлаждения расплава термопластика и показывает повышенную стабильность размеров. Более того, такие полимеры или смеси полимеров показывают хорошую стойкость к ударным нагрузкам, а также превосходную обрабатываемость в течение вторичной обработки, такой как изготовление смеси и высокочастотное связывание.

Обрабатываемый синтетический материал может находиться в порошковой, жидкой, брикетированной, гранулированной форме или любой другой поддающейся экструдированию форме. Также синтетический материал может быть исходным, повторно используемым или смесью обоих. Более того, синтетический материал можно объединить со вспенивающим(и) агентом(ами), или механически закаченным газом, или со сверхкритической текучей средой, такой как сверхкритический диоксид углерода, в процессе экструзии для создания ячеистой пеноструктуры.

Синтетический материал, используемый для образования основы, который может представлять собой поливинилхлорид, может представлять собой гомополимерную смолу, полученную полимеризацией в суспензии или в массе, имеющую предпочтительную молекулярную массу, отраженную с помощью ее значения К. Значение К полимера является мерой длины цепи полимера и описывается подробно K. Fikentscher в "Cellulosechemie", 13, 58 (1932). Предпочтительное значение К полимера в синтетическом материале составляет от 55 до 70 и предпочтительно молекулярно-массовое распределение и распределение частиц по размерам являются узкими, чтобы обеспечить хороший баланс между обрабатываемостью и свойствами материала. Наблюдали, что синтетический материал с более низкими значениями К является предпочтительным для пеноматериалов. Также высокая пористость и однородная пористость частиц смолы является предпочтительной для оптимизации аспектов приготовления смеси и обработки, включая быстрое и однородное поглощение любых присутствующих стабилизаторов, а также других ингредиентов, в течение приготовления смеси. Смесь синтетического материала, используемая для образования основы, может быть смесью порошка ПВХ, которая имеет хорошую прочность при ударе, хорошую обрабатываемость, высокую скорость экструзии, хорошие поверхностные свойства, превосходную стабильность размеров и сопротивление вдавливанию.

В одном примере синтетический материал может содержать гомополимер винилхлорида и виниловый сополимер, такой как сополимер винилхлорида и винилацетата, где гомополимер винилхлорида может присутствовать в композиции в количестве от примерно 1 масс. % до более чем 50 масс. % от объединенного количества гомополимера винилхлорида и винилового сополимера, такого как сополимер винилхлорида и винилацетата (например, от примерно 1 масс. % до примерно 20 масс. %, от примерно 20 масс. % до примерно 40 масс. %, от примерно 40 масс. % до примерно 60 масс. %, от примерно 60 масс. % или более, примерно 65 масс. % или более, примерно 70 масс. % или более или от примерно 75 масс. % до примерно 99 масс. %). В качестве неограничивающего примера, количество гомополимера винилхлорида в исходном полимере может составлять от примерно 80 масс. % до примерно 99 масс. % от объединенного количества гомополимера винилхлорида и сополимера винилхлорида и винилацетата, или может составлять от примерно 70 масс. % до 99 масс. % (или более) от объединенного количества гомополимера винилхлорида и сополимера винилхлорида и винилацетата, или может составлять от примерно 80 масс. % до 90 масс. % от объединенного количества гомополимера винилхлорида и сополимера винилхлорида и винилацетата. Сополимер и гомополимер винилхлорида могут иметь любое значение К или молекулярную массу и предпочтительно имеют значение К от 50 до 70, более предпочтительно от 55 до 65 и наиболее предпочтительно 56, 58, 60, 62 или 64 или любое значение между этими значениями.

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанный синтетический материал содержит повторно используемый термопластичный полимер (например, повторно используемый ПВХ или повторно используемый поливинилбутираль). В предпочтительном воплощении указанный синтетический материал содержит повторно используемый термопластичный полимер в количестве от 1 масс. % до 70 масс. %, исходя из общей массы синтетического материала и более предпочтительно более 5 масс. %, и еще более предпочтительно более 10 масс. %. Наиболее предпочтительно синтетический материал содержит повторно используемый термопластичный полимер в количестве от 40 масс. % до 60 масс. %. Повторно используемый материал приводит к улучшенной рентабельности материала основы.

1.2 Наполнитель

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанный наполнитель в основе содержит по меньшей мере 60 масс. % и предпочтительно по меньшей мере 80 масс. % талька, исходя из общей массы указанного наполнителя. Более предпочтительно указанный наполнитель содержит по меньшей мере 85 масс. % талька, по меньшей мере 90 масс. % талька, по меньшей мере 95 масс. % талька. Наиболее предпочтительно указанный наполнитель по существу состоит из талька. Тальк оказался предпочтительным выбором в качестве материала наполнителя в отношении доступности наполнителя и по техническим соображениям, таким как улучшенная жесткость, улучшенная стабильность размеров, пониженное расширение и пониженное коробление основы и панели.

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанный наполнитель содержит тальк и один или более других наполнителей при массовом отношении талька к другому(им) наполнителю(ям) более 1,0. Предпочтительно указанное соотношение составляет более 1,2 или более предпочтительно более 2,0; 5,0; 10,0; 15,0 или даже более 19,0. Результаты показали, что стабильность размеров панели значительно улучшается с увеличением содержания талька. Было обнаружено, что отделочная панель по изобретению, содержащая основу с 40 масс. % наполнителя, где указанный наполнитель содержит 61 масс. % талька и 39 масс. % мела, показывает стабильность размеров -0,15%, определенную согласно DIN EN ISO 23999 при 70°С. При использовании содержания талька 57 масс. % и 95 масс. % достигают стабильности размеров -0,10% и -0,05%, соответственно, определенной согласно DIN EN ISO 23999 при 70°С.

Соответственно, получают основу с высоким модулем упругости. Это позволяет оптимизировать отношение масса/стабильность панели, например, путем оптимизации объема пустот основы, как объяснено далее в данном документе. В одном предпочтительном воплощении основа является жесткой. Термин «жесткий» в контексте настоящего изобретения относится к характеристике основы или панели с модулем упругости 1000 МПа или выше, измеренным согласно ISO 527, температурой стеклования (Тс) 60°С или выше, измеренной согласно ISO 11357-2, и теплостойкостью по Вика 50°С или выше, измеренной согласно ISO 306-А-50. Неожиданно было обнаружено, что чрезвычайно высокий модуль упругости не является необходимым для требуемых результатов. Оказалась достаточной основа, имеющая модуль упругости при комнатной температуре от 1000 МПа до 7000 МПа и предпочтительно от 1000 МПа до 3000 МПа. Однако, можно предоставить основы с модулем упругости 2000 МПа или выше и более предпочтительно с модулем упругости 4000 МПа или выше. Предпочтительно указанная основа имеет температуру стеклования (Тс) 60°С или выше и более предпочтительно температуру стеклования (Тс) от 70°С до 90°С и еще более предпочтительно от 70°С до 80°С.

В другом предпочтительном воплощении указанная основа содержит наполнитель, где указанный наполнитель преимущественно состоит из смеси талька и мела и массовое отношение талька к мелу составляет более 1,0, предпочтительно более 1,2 или более предпочтительно более 2,0; 5,0; 10,0; 15,0 или даже более 19,0. Таким образом, подразумевают, что по меньшей мере 80 масс. % и более предпочтительно по меньшей мере 90 масс. % указанного наполнителя состоит из талька и мела. Наиболее предпочтительно указанный наполнитель состоит из по меньшей мере 95 масс. % талька и мела. В наиболее предпочтительном воплощении указанный наполнитель состоит из талька и мела с отношением талька к мелу более 1,0, предпочтительно более 1,2 или более предпочтительно более 2,0; 5,0; 10,0; 15,0 или даже более 19,0.

Наполнитель может дополнительно включать любой другой наполнитель, включая любой обычный наполнитель, который можно использовать в твердых виниловых плитках и/или каучуковых композициях. Наполнитель может представлять собой натуральный наполнитель или синтетический наполнитель. Наполнитель может находится в форме частиц, коротких волокон, хлопьев и в других дисперсных формах. В панели, имеющей основу, предпочтительно используют неорганический наполнитель. Примеры неорганических наполнителей могут включать, но не ограничиваются перечисленным, гидроксид алюминия, карбонат магния, карбонат магния и кальция, сульфат кальция, диоксид кремния, осажденный диоксид кремния, пирогенный диоксид кремния, зольную пыль, цементную пыль, глину, известняк, мрамор, слюду, карбонат кальция, сульфат бария, силикаты, тригидрат алюминия, каолин, волластонит, гипс, сплошные или полые стеклянные микросферы и т.п. Неорганические наполнители могут быть, например, минеральными наполнителями. Наполнитель также может быть неминеральным или органическим наполнителем, таким как сажа, древесная мука, полученные из целлюлозы материалы, измельченная рисовая шелуха, сплошные или полые стойкие к температуре полимерные микросферы или микробусины (например, фенольные микросферы) и т.п. Сажу, например, можно использовать в качестве наполнителя в основе, содержащей каучука или в других типах основы панелей.

Основа может дополнительно содержать по меньшей мере один наполнитель или источник наполнителя, такой как материалы, повторно используемые после производства или после потребления, такие как гипс, стекло, побочные продукты энергетики, древесина, пластик или его части, ПВХ, повторная используемая виниловая плитка и т.п. или все из них.

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанный материал наполнителя состоит из частиц и по меньшей мере 95% указанных частиц имеют размер от 5 мкм до 200 мкм, измеренный согласно ISO 13317-3. Предпочтительно указанные частицы имеют размер от 10 мкм до 150 мкм и более предпочтительно от 15 мкм до 100 мкм.

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой по меньшей мере один наполнитель содержит натуральные волокна.

В предпочтительном воплощении синтетический материал дополнительно содержит натуральные волокна, предпочтительно волокна, полученные из растений, такие как плодовые волокна, такие как кокосовые волокна; волокна семенного происхождения, такие как хлопковые волокна, капковые волокна; лубяные волокна, такие как льняные волокна, конопляные волокна, джутовые волокна, волокна рами, ротанговые волокна, виноградные волокна; лиственные волокна, такие как сизальные волокна, банановые волокна, волокна агавы, волокна манильской пеньки; и волокна из стеблей, такие как пшеничные волокна, рисовые волокна, ячменные волокна, древесные волокна, травянистые волокна, бамбуковые волокна, пробковые волокна. В предпочтительном воплощении указанные натуральные волокна включают целлюлозные волокна, такие как хлопок и лен, волокна гемицеллюлозы и/или обработанные целлюлозные волокна, такие как искусственный шелк, вискоза и целлюлозно-ацетатные волокна. Во многих случаях эти волокна могут предоставить альтернативу обычно используемым усиливающим слоям, таким, например, как слои стекловолокна, и таким образом предложить экологически безвредную альтернативу стекловолокну. Кроме того, тщательно отобранные натуральные волокна, такие как древесные волокна, позволяют обеспечить натуральный вид и, при содержании в большом количестве в указанном синтетическом материале при частичном проникновении в поверхность, даже ощущение натуральности соответствующим образом полученной основы. В предпочтительном воплощении основа содержит древесину, бамбук и/или пробку. В особенно предпочтительном воплощении основа представляет собой композиционный материал из древесины и пластмассы, содержащий древесную муку и/или древесные волокна.

В предпочтительном воплощении указанные натуральные волокна содержатся в количестве от 1 масс. % до 20 масс. %, исходя из общей массы указанной основы. Более предпочтительно указанные натуральные волокна присутствуют в количестве от 2 масс. % до 5 масс. %, исходя из общей массы указанной основы.

Основа может состоять, например, из одного или более слоев, содержащих смесь полимерного материала и наполнителя, в форме листа. Синтетический материал может образовывать, например, непрерывную фазу, в которой диспергирован наполнитель в виде дисперсной фазы. В другом примере основа может содержать ламинат из различных слоев, включая один или более слоев основы (например, два или три или более слоев основы, которые могут быть одинаковыми или различными по составу и/или физическим свойствам), причем каждый слой содержит смесь синтетического материала и наполнителя.

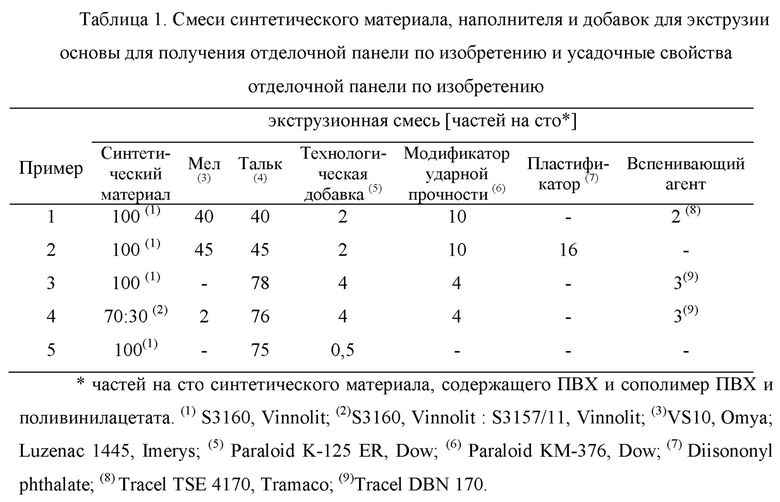

В одном предпочтительном воплощении в настоящем изобретении описывают отделочную панель по изобретению, в которой указанная основа содержит 100 частей синтетического материала, 75 частей наполнителя, 4 части стабилизатора, 0,5 части технологической добавки и 2 части смазочного материала, где указанный наполнитель является тальком.

В другом предпочтительном воплощении в настоящем изобретении описывают отделочную панель по изобретению, помимо отделочных панелей, содержащих основу, содержащую 100 частей синтетического материала, 75 частей наполнителя, 4 части стабилизатора, 0,5 части технологической добавки и 2 части смазочного материала, где указанный наполнитель является тальком, стекловолокном, слюдой или волластонитом.

1.3 Верхний слой

В одном воплощении панель содержит основу и верхний слой. В одном воплощении верхний слой содержит слой с печатью или пленку с печатью и слой износа. Верхний слой целиком присоединен к верхней поверхности основы. Верхний слой также в некоторых случаях может содержать подкладку ниже печатного изображения и защитный слой поверх слоя износа. Верхний слой(и) может представлять собой, например, ПВХ, олефины, уретан, иономер, акриловое соединение, сложный полиэфир, термопластичный полиолефин (ТПО), термореактивный полиуретан (ТПУ) или другие материалы, обычно используемые для этого типа слоев или материалов. Защитный слой может быть, например, термически отверждаемой системой, такой как система дисперсии полиуретана на водной основе, акриловым соединением на водной основе, или виниловым эмульсионным покрытием, или системой отверждаемого излучением покрытия, такой как эпоксиуретан или акрилаты сложных полиэфиров, или другими материалами, обычно используемыми для этого типа слоя или материалов.

В одном воплощении верхний слой дополнительно содержит натуральные волокна. Предпочтительно указанные натуральные волокна получают из растений, таких как описаны выше. Тщательно отобранные натуральные волокна можно выбрать из перечня натуральных волокон, описанного выше. Например, древесные волокна позволяют обеспечить натуральный вид, когда содержатся в большом количестве в указанном синтетическом материале. В предпочтительном воплощении указанные натуральные волокна содержатся в количестве от 1 масс. % до 20 масс. %, исходя из общей массы указанного верхнего слоя. Более предпочтительно указанные натуральные волокна содержатся в количестве от 2 масс. % до 5 масс. %.

Как указано, некоторые панели по настоящему изобретению могут иметь слоистую конструкцию, в которой основа содержит многослойную основу, которую в этом воплощении можно назвать слоистой основой, и эта основа имеет верхнюю поверхность и слой с печатью, расположенный или прикрепленный на поверхности основы. Слой с печатью имеет верхнюю поверхность и нижнюю поверхность. Слой износа, прикрепленный на поверхности слоя с печатью, имеет верхнюю поверхность и нижнюю поверхность. Между нижней поверхностью слоя с печатью и верхней поверхностью основы, при необходимости можно расположить и прикрепить слой подкладки. Данные панели не требуют подложки, однако в некоторых случаях могут иметь подложку.

Указанная подложка может содержать синтетический материал и натуральные волокна, предпочтительно в количестве от 1 масс. % до 20 масс. %, исходя из общей массы указанной подложки и более предпочтительно в количестве от 2 масс. % до 5 масс. %.

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанный верхний слой содержит усиливающий слой, предпочтительно слой стекловолокна. Примеры усиливающих слоев описаны ниже.

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанный верхний слой содержит упругий слой.

1.4. Печатное изображение

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанный верхний слой содержит слой с печатью или пленку с печатью.

В более предпочтительном воплощении указанный слой с печатью содержит декоративный слой с печатным рисунком, как описано далее в данном документе.

В одном воплощении слой с печатью может представлять собой пластмассовую пленку ПВХ с печатным рисунком. Пластмассовая пленка с печатным рисунком является пластмассовой, предпочтительно термопластичной пленкой с печатным рисунком, как описано далее в данном документе.

В одном воплощении основу получают путем экструзии по меньшей мере одного термопластичного материала, содержащего наполнитель в количестве от 30,0 до 47,5 масс. %, исходя из общей массы указанной основы, возможно содержащего один или более красителей, древесные волокна, древесные частицы и т.п., после чего непосредственно на основу наносят печатный рисунок. Печатный рисунок можно непосредственно нанести на основу, используя любую известную в уровне техники технологию.

Предпочтительно печатный рисунок наносят с помощью лазерной печати, чернильно-струйной печати, глубокой печати, трафаретной печати или любого их сочетания. Предпочтительно печатный рисунок наносят, используя технологию цифровой печати, такой как чернильно-струйная печать или лазерная печать. Использование технологий цифровой печати улучшает применимость способа и обеспечивает более высокую степень гибкости печатных рисунков, которые можно наносить на основу, по сравнению с аналогичными технологиями печати, такими как трафаретная печать и глубокая печать. Другие предпочтительные воплощения, включающие печатный рисунок, наносимый непосредственно на основу, описаны в находящейся в процессе одновременного рассмотрения европейской патентной заявке ЕР 15151552.5, озаглавленной «Покрытие и способ получения отделочных панелей», поданной заявителем 16 января 2015 г.

1.5 Слой износа

Слой износа можно изготовить из любого подходящего материала, известного в уровне техники для получения таких слоев износа, например, полимерной пленки или текстурной бумаги. Слой износа может быть, например, прозрачным слоем поливинилхлорида. Толщина сухой пленки этого ПВХ слоя износа предпочтительно составляет от примерно 0,10 мм до примерно 1,00 мм и более предпочтительно от примерно 0,25 мм до примерно 0,70 мм. Другие примеры этого слоя износа включают, но не ограничиваются перечисленным, акриловые полимеры, полиолефины и т.п. Слой износа может быть пластифицированной или жесткой композицией поливинилхлорида и/или другими полимерами, такими как чистые полимеры.

Слой износа может дополнительно содержать верхнее покрытие, которое может быть термореактивным слоем или термопластичным слоем. Верхнее покрытие слоя износа может представлять собой, например, систему на водной основе, систему на основе растворителя, отверждаемую излучением, не отверждаемую излучением, отверждаемую ультрафиолетовым излучением или не отверждаемую ультрафиолетовым излучением систему. Например, верхнее покрытие слоя износа может состоять из акриловых соединений, акрилатов, уретанов, эпоксидных соединений, других типов винила, других типов полимеров и их смесей, при условии, что после отверждения композиции получают жесткое термореактивное покрытие с соответствующей плотностью сшивки.

В настоящем изобретении один или более слоев, такие как слой износа и/или верхнее покрытие слоя износа (например, защитный слой), могут содержать износостойкие частицы. Одним примером является по меньшей мере один слой, содержащий оксид алюминия. Оксид алюминия, используемый в настоящем изобретении, также известен как глинозем или Al2O3. Оксид алюминия может быть плавленым или обожженным. Показатель преломления может составлять от примерно 1,4 до примерно 1,7.

1.5 Объем пустот

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанная основа имеет объем пустот от 10 об. % до 70 об. %, определенный согласно ISO 4590. Предпочтительно указанная основа имеет объем пустот от 30 об. % до 50 об. % и более предпочтительно от 35 об. % до 45 об. %. Наиболее предпочтительно указанная основа имеет объем пустот примерно 40 об. %. Обеспечение жесткой отделочной панели с оптимизированным содержанием наполнителя и большим объемом пустот обеспечивает низкую массу отделочной панели без отрицательного воздействия на механическую долговечность панели. Это является преимуществом, поскольку низкая масса указанных панелей является выгодной при транспортировке и установке, при этом превосходные механические свойства обеспечивают длительный срок службы панелей.

В одном воплощении отделочная панель может содержать основу с объемом пустот от 10 об. % до 70 об. %, где указанная основа содержит пену с открытой ячеистой структурой. Открытая ячейка означает, что газ в такой ячейке не очень ограничен и способен уходить без прохождения через какие-либо стенки полимерных ячеек в атмосферу. При заполнении, например, воздухом или любым похожим газом, указанная основа обеспечивает относительно хороший изолятор. В предпочтительном воплощении указанная основа имеет объем пустот от 20 об. % до 50 об. %, более предпочтительно от 35об.%до 50об.%.

В другом воплощении отделочная панель может содержать основу с объемом пустот от 10 об. % до 70 об. %, где указанная основа содержит пену с закрытой ячеистой структурой. Закрытая ячейка означает, что газ внутри такой ячейки изолирован от другой ячейки полимерными стенками, образующими ячейку. Соответственно, получают основу со сравнительно высокой прочностью на сжатие. Предпочтительно закрытые ячейки заполняют специальным газом для обеспечения улучшенной изоляции. В предпочтительном воплощении указанная основа имеет объем пустот от 30 об. % до 70 об. %, более предпочтительно от 45 об. % до 60 об. %.

В еще одном воплощении отделочная панель может содержать многослойную основу с объем пустот от 10 об. % до 70 об. %, где указанная основа содержит по меньшей мере первый слой, содержащий пену с закрытой ячеистой структурой. Каждый слой пены содержит композицию синтетической пены. Композиция синтетической пены содержит материал непрерывной полимерной матрицы и материал наполнителя с образованными внутри ячейками. Термин «ячеистая структура» (пена) хорошо понятен специалистам и означает, что полимер имеет объем пустот, по существу состоящий из ячеек, которые являются закрытыми или открытыми. Указанная многослойная основа может дополнительно содержать 2, 3, 4, 5, 6, 7, 8, 9 или 10 вспененных слоев или сочетание вспененных и не вспененных слоев.

В другом воплощении отделочная панель может содержать основу с объемом пустот от 10 об. % до 70 об. %, где указанная основа содержит пену смешанной структуры, содержащую закрытые ячейки и открытые ячейки. Процентную объемную долю открытых и закрытых ячеек определяют согласно ISO 4590. Содержание открытых ячеек в пене с закрытыми ячейками составляет менее 30 процентов, предпочтительно 20 процентов или менее, более предпочтительно 10 процентов или менее и еще более предпочтительно 5 процентов или менее и наиболее предпочтительно один процент или менее. Содержание открытых ячеек в пене с закрытыми ячейками может составлять ноль процентов. В свою очередь, содержание открытых ячеек в пене с открытыми ячейками составляет 30 процентов или более, предпочтительно 50 процентов или более, еще более предпочтительно 70 процентов или более, еще более предпочтительно 90 процентов или более. Содержание открытых ячеек в пене с открытыми ячейками может составлять 95 процентов или более и даже 100 процентов.

1.7 Вспенивающий агент

Термины «вспенивающий агент» или «пенообразующий агент», используемые в данном документе как синонимы, относятся к соединению, способному к образованию ячеистой структуры в широком ряду материалов, обычно под воздействием тепла, посредством процесса вспенивания. Такая ячеистая структура обычно понижает плотность материала и обычно приводит к увеличению объема материала. Вспенивающий агент во вспененном материале на основе пластмассы может включать по меньшей мере один агент, выбранный из химического вспенивающего агента, физического вспенивающего агента или их смеси. Физические вспенивающие агенты обычно добавляют в материал в жидкой фазе, после чего повышают температуру, таким образом переводя вспенивающий агент в газовую фазу, и следовательно, приводя к образованию ячеистой структуры и расширению материала, хотя их также можно непосредственно добавить в материал в газовой фазе. Химические вспенивающие агенты подвергаются химической реакции под воздействием тепла, образуя таким образом газообразные продукты, которые образуют ячеистую структуру. В качестве химического вспенивающего агента можно использовать любое соединение, при условии, что соединение может разлагаться при конкретной температуре с образованием газа, и его примеры могут включать азодикарбонамид, азодиизобутиронитрил, бензолсульфонгидразид, 4,4-оксибензолсульфонилсемикарбазид, п-толуолсульфонилсемикарбазид, азодикарбоксилат бария, N,N'-диметил-N,N'-динитрозотерефталамид, тригидразинотриазин, бикарбонат натрия, бикарбонат калия, бикарбонат аммония, карбонат натрия, карбонат аммония, а также любое их производное или любое их сочетание. Кроме того, примеры физического вспенивающего агента могут включать неорганический вспенивающий агент, такой как диоксид углерода, азот, кислород, аргон, вода, воздух, гелий и т.п., или органический вспенивающий агент, такой как алифатические углеводороды, содержащие от 1 до 9 атомов углерода, включая метан, этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, циклобутан и циклопентан; полностью или частично галогенированные алканы и алкены, содержащие от одного до пяти атомов углерода, предпочтительно те, которые не содержат хлора (например, дифторметан (HFC-32), перфторметан, фтористый этил (HFC-161), 1,1-дифторэтан (HFC-152a), 1,1,1-трифторэтан (HFC-143a), 1,1,2,2-тетрафторэтан (HFC-134), 1,1,1,2-тетрафторэтан (HFC-134a), пентафторэтан (HFC-125), перфторэтан, 2,2-дифторпропан (HFC-272fb), 1,1,1-трифторпропан (HFC-263fb), 1,1,1,2,3,3-гептафторпропан (HFC-227ea), 1,1,1,3,3-пентафторпропан (HFC-245fa) и 1,1,1,3,3-пентафторбутан (HFC-365mfc)); полностью и частично галогенированные полимеры и сополимеры, желательно фторированные полимеры и сополимеры, еще более предпочтительно не содержащие хлора фторированные полимеры и сополимеры; алифатические спирты, содержащие от одного до пяти атомов углерода, такие как метанол, этанол, н-пропанол и изопропанол; карбонилсодержащие соединения, такие как ацетон, 2-бутанон и ацетальдегид; содержащие эфир соединения, такие как диметиловый эфир, диэтиловый эфир, метилэтиловый эфир; и карбоксилатные соединения, такие как метилформат, метилацетат, этилацетат и карбоновая кислота или любое их сочетание.

Количество вспенивающего агента может быть определено специалистом без проведения лишних экспериментов для данного вспениваемого синтетического материала на основе типа синтетического материала, типа вспенивающего агента и требуемого объема пустот. Плотность основы обычно выбирают в зависимости от конкретного применения. Предпочтительно плотность основы меньше или равна примерно 1600 кг/м3, более предпочтительно менее примерно 1400 кг/м3, еще более предпочтительно менее примерно 1300 кг/м3 и наиболее предпочтительно менее примерно 1200 кг/м3. Особенно предпочтительной является плотность менее примерно 1150 кг/м3. Предпочтительно плотность пены больше или равна примерно 400 кг/м3, более предпочтительно более примерно 600 кг/м3, еще более предпочтительно более примерно 800 кг/м3 и наиболее предпочтительно более примерно 1000 кг/м3. Особенно предпочтительной является плотность более примерно 1050 кг/м3. Особенно предпочтительной является плотность примерно 1100 кг/м3. Очевидно, любое значение плотности, находящееся между вышеупомянутыми значениями плотности, считают подходящей в качестве плотности основы.

Ячейки слоя пены могут иметь средний размер (наибольшее измерение) от примерно 0,05 мм до примерно 5,0 мм, в особенности от примерно 0,1 до примерно 3,0 мм, измеренный с помощью ASTM D-3576-98.

1.8 Пластификатор

В предпочтительном воплощении в изобретении предоставляют отделочную панель согласно первому аспекту, в которой указанная основа содержит один или более пластификаторов в количестве менее 6,0 масс. %, исходя из общей массы указанной основы. Предпочтительно указанная основа содержит один или более пластификаторов в количестве менее 5,0 масс. %, менее 2,0 масс. %, менее 1,0 масс. % или еще более предпочтительно менее 0,5 масс. % и наиболее предпочтительно менее 0,1 масс. %.

Это является преимуществом, потому что пониженное количество одного или более пластификаторов обеспечивает основу с высоким модулем упругости и пониженной степенью термического расширения. Указанные высокий модуль упругости и пониженная степень термического расширения основы улучшают стабильность размеров, снижают коробление, расширение и повышают жесткость панели.

Термин «пластификатор», указанный в данном документе, следует понимать как соединение, используемое для увеличения текучести или пластичности материала, обычно полимера. Пластификатор может быть любым пластификатором, известным в уровне техники. Например, пластификатор может представлять собой фталевый сложный диэфир, такой как диизононилфталат (ДИНФ). Другие примеры пластификаторов включают, но не ограничиваются перечисленным, дитридецилфталат, диизодецилфталат, дипропилгептилфталат, диизооктилтерефталат (ДОТФ), бензоаты, адипаты, любые не содержащие о-фталата пластификаторы, пластификаторы на основе натурального материала и т.п.

В предпочтительном воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, в которой указанная основа по существу не содержит одного или более пластификаторов.

Под термином «по существу не содержит одного или более пластификаторов» следует понимать то, что никаких пластификаторов преднамеренно не примешивают к синтетическому материалу, чтобы образовать основу. Соответственно, указанный пластификатор содержится в указанной основе в количестве менее 1 масс. %, исходя из общей массы указанной основы, более предпочтительно в количестве менее 0,5 масс. % и еще более предпочтительно в количестве менее 0,1 масс. %. Наиболее предпочтительно в указанной основе отсутствует пластификатор.

В случае, когда в основе используют повторно используемый синтетический материал, может оказаться, что повторно используемый материал содержит пластификатор. Количество повторно используемого синтетического материала, используемого в основе, должно быть таким, чтобы общее количество пластификатора, присутствующего в основе, составляло менее 6,0 масс. %, исходя из общей массы указанной основы и предпочтительно более низким, как указанно выше, или даже пластификатор по существу должен отсутствовать.

В предпочтительном воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, в которой указанный верхний слой по существу не содержит одного или более пластификаторов.

1.9 Усиливающий слой

В одном воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, в которой указанная основа дополнительно содержит усиливающий слой.

В другом воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, в которой указанный верхний слой содержит усиливающий слой.

В еще одном воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, в которой усиливающий слой присутствует в нижней части верхнего слоя (обращенной к верхней поверхности основы).

Усиливающий слой может быть пропитан поливинилхлоридом.

Усиливающий слой имеет высокую термическую стабильность, то есть его размеры почти не изменяются при изменениях температуры.

Этот усиливающий слой может быть предназначен для уменьшения расширения отделочной панели из-за изменения температуры. Авторы настоящего изобретения обнаружили, что обеспечение усиливающего слоя может уменьшить расширение панели минимум на 10% для усиливающего слоя 35 г/м2.

Другим важным преимуществом обеспечения усиливающего слоя на/в верхнем слое является улучшение стойкости панели к локальному давлению, оказываемому острым объектом, например, деталью отделки. Это обусловлено тем фактом, что плотная ткань стеклоткани, которая образует усиливающий слой, обеспечивает сильное сопротивление локальному давлению, создаваемому острым или заостренным тяжелым объектом, опирающимся на верхнюю часть панели.

1.9.1 Стекловолокно

Усиливающий слой может быть нетканым полотном из стекловолокна. В одном примере усиливающего слоя можно использовать нетканое полотно из стекловолокна с поверхностной плотностью от 35 до 65 г/м2. Предпочтительно стекловолокно в полотне имеет среднюю длину по меньшей мере 3,0 мм и предпочтительно среднюю длину по меньшей мере 4,5 мм. Предпочтительно указанная длина составляет не более 20,0 мм, более предпочтительно не более 12,0 мм и еще более предпочтительно не более 9,0 мм. Полотно из стекловолокна пропитывают пластмассовым материалом, таким как материал ПВХ. В материале ПВХ также могут содержаться наполнители для пропитки полотна из стекловолокна. В предпочтительном воплощении в настоящем изобретении предоставляют панель согласно первому аспекту изобретения, в которой указанное стекловолокно в указанном полотне имеет диаметр от 5 до 25 мкм.

1.9.2 Альтернативные усиливающие слои

В альтернативном воплощении для обеспечения усиливающего слоя используют стальные волокна, углеродные волокна, арамидные волокна, полиэтиленовые волокна и/или полипропиленовые волокна.

В одном воплощении настоящего изобретения усиливающий материал представляет собой нетканый материал, полученный из расплава фильерным способом («спанбонд»). Нетканый материал «спанбонд» является предпочтительным по сравнению с другими неткаными материалами, такими, например, как иглопробивной нетканый материал, так как нетканый материал «спанбонд» обладает высокой прочностью. Предпочтительно нетканый материал состоит из двух синтетических материалов, где два синтетических материала имеют различную температуру плавления. Различные полимеры, из которых изготовлен нетканый материал, присутствуют либо в отдельных нитях, либо вместе в одной нити. Поэтому возможно, что нетканый материал содержит два типа нитей. Два типа нитей преимущественно изготовлены из различных полимеров с различными температурам плавления, так называемые «бинити». Термин «преимущественно», используемый в данном документе, означает по меньшей мере 90%. Предпочтительно, чтобы температуры плавления двух различных полимеров отличались по меньшей мере на 10°С. Более предпочтительно температуры плавления отличаются по меньшей мере на 50°С. Такой продукт также можно термически связать, подвергая нетканый продукт воздействию температуры в интервале от температуры плавления полимера с более низкой температурой плавления. Однако, этот нетканый продукт не должен связываться в каждой точке пересечения, так как волокна, содержащие полимер с более высокой температурой плавления, могут пересекать друг друга. Только точки пересечения волокон с сочетанием высокой и низкой температуры плавления или низкой и низкой температуры плавления должны связываться, а не точки пересечения волокон с высокой температурой плавления. Поэтому предпочтительным является нетканый носитель, изготовленный из двухкомпонентных нитей. Двухкомпонентные нити нетканого носителя термически связаны. Двухкомпонентные нити являются нитями из двух полимеров различной химической структуры. Основное различие проводят между тремя типами: тип «бок о бок», тип «сердцевина-оболочка» и тип «матрица/волокно». Нетканый материал предпочтительно содержит двухкомпонентный нетканый материал типа «сердцевина-оболочка». Предпочтительно нетканый материал содержит двухкомпонентные нити типа «сердцевина-оболочка». Такой двухкомпонентный нетканый материал типа «сердцевина-оболочка» обладает сердцевиной, которая действует как каркас, а оболочка является связующей средой каркаса. Структура такого продукта становится очень стабильной, потому что нити связаны в каждой точке пересечения нитей, создавая таким образом нетканый материал с наибольшим количеством точек связывания. Стабильность размеров нетканого носителя можно сделать регулярной по длине и ширине путем оптимизации распределения нитей. Эта структура дает достаточную стойкость к высокому локальному давлению пропитки, требуемому для получения гладкой пропитанной поверхности по всей ширине. Большое количество точек связывания обеспечивает стабильный нетканый материал уже при низких плотностях, при этом оставляя достаточно открытого пространства для проникновения термопластичного материала через нетканый текстильный слой, что обеспечивает хорошее механическое связывание. Двухкомпонентный нетканый материал типа «сердцевина-оболочка» обладает однородной стабильностью. Свойства описанного двухкомпонентного нетканого материала типа сердцевина-оболочка делают возможным стабильную обработку при низкой массе и толщине. Предпочтительно двухкомпонентный нетканый материал типа сердцевина-оболочка содержит сердцевину, состоящую в основном из сложного полиэфира, и оболочку, состоящую в основном из полиамида. Альтернативно, оболочка в основном состоит из полиамида 6, а сердцевина состоит в основном из полиэтилентерефталата. Предпочтительно отношение оболочка/сердцевина составляет от 95/5 об. % до 5/95 об. %. Более предпочтительно отношение оболочка/сердцевина составляет от 50/50 об. % до 5/95 об. %. Нетканый материал предпочтительно имеет поверхностную плотность от 50 г/м2 до 2500 г/м2. Более предпочтительно нетканый материал имеет поверхностную плотность от 75 г/м2 до 1000 г/м2. Еще более предпочтительно нетканый материал имеет поверхностную плотность от 100 г/м2 до 350 г/м2. Наиболее предпочтительно нетканый материал имеет поверхностную плотность от 150 г/м2 до 280 г/м2. Поверхностная плотность нетканого материала в этих пределах обеспечивает то, что нетканый материал достаточно открыт для проникновения термопластичного материала, что обеспечивает хорошее механическое связывание.

1.10 Модификатор ударной прочности

В предпочтительном воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, в которой указанная основа дополнительно содержит по меньшей мере один модификатор ударной прочности, предпочтительно в количестве от 0 до 10 масс. %, исходя из общей массы указанной основы.

Модификаторы ударной прочности являются ключевыми добавками для повышения гибкости и ударной прочности, чтобы удовлетворит требования к физическим свойствам жестких деталей. Модификаторы ударной прочности являются эластичными или каучукоподобными по природе с более низким модулем упругости, чем основной полимер. Диспергированная каучуковая фаза обеспечивает поглощение или рассеивание энергии удара, чтобы остановить распространение тонких трещин или растрескивание. Чтобы остановить распространение тонких трещин и достичь хорошей модификации ударной прочности, каучуковую фазу необходимо очень хорошо диспергировать и модификатор ударной прочности должен быть совместим с основным полимером. Хорошее сцепление необходимо для предотвращения распространения трещин вокруг эластомерной частицы. Каучуковая частица также должна обладать достаточной когезионной прочностью для того, чтобы препятствовать быстрому распространению трещин через каучуковую частицу. Для выдерживания удара при низких температурах температура стеклования (Тс) модификатора ударной прочности должна быть очень низкой.

Выбранные модификаторы ударной прочности выпускают следующие компании, не ограничиваясь перечисленным: Crompton (Blendex), Atofina (Clearstrength), Kaneka (Kane Ace), Atofina (FinaClear), KRATON Polymers (Kraton D), KRATON Polymers (Kraton G), KRATON Polymers (Kraton FG), Atofina (Durastrength), DuPont (Elvaloy and Elvaloy TIP), Rohm and Haas (Paraloid, Advastab, Advalube), Kaneka, Optatech (PACREL), DuPont-Dow (Tyrin), Crompton (Royalene), DuPont-Dow (Nordel), ExxonMobil (Vistalon), Crompton (Royaltuf), DuPont (Fusabond), Crompton (Royaltuf), DuPont (Elvaloy PTW), DuPont (Surlyn), Dow (AFFINITY Polyolefin Plastomers, VERSIFY), DuPont-Dow Elastomers (Engage), ExxonMobil (Vistamaxx), Atofina (Lotryl),DuPont (Elvaloy AC), Crompton (Interloy), Atofina (Lotader), DuPont (Fusabond, Elvaloy PTW), Baerlocher (Degalan), Arkema (Durastrength), Akcros.

В предпочтительном воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, в которой указанная основа дополнительно содержит стабилизаторы, технологические добавки, смазочные материалы, красители и/или усилители адгезии.

1.11 Стабилизатор

Основа также может содержать по меньшей мере один термостабилизатор. Стабилизатор обычно обеспечивает термическую стабильность и/или стойкость к УФ излучению состава на основе синтетического материала. В качестве неограничивающего примера, когда в качестве полимера используют ПВХ, стабилизатор может представлять собой кальций-цинковый стабилизатор. Можно использовать кальций-цинковый стабилизатор, содержащий примерно 5,5 масс. % или более цинка, например, от примерно 6,0 масс. % до примерно 10,0 масс. % цинка. Конкретные неограничивающие примеры кальций-цинковых стабилизаторов выпускает Baerlocher. Другие примеры стабилизаторов включают, но не ограничиваются перечисленным, барий-кадмиевые стабилизаторы, барий-цинковые стабилизаторы, оловоорганические стабилизаторы, эпоксидированные соевые масла и т.п.

В основе могут присутствовать другие ингредиенты, такие как огнезащитные средства, УФ стабилизаторы, антистатики, износостойкие частицы, противомикробные добавки, пигменты, технологические добавки, диспергирующие добавки, смазывающие вещества, красители, модифицирующие смолы, сшивающие агенты, антиоксиданты, вспенивающие агенты, усилители клейкости и/или другие традиционные органические или неорганические добавки, обычно используемые в полимерах (например, виниловых), используемых в покрытиях поверхности.

1.12 Клеящие вещества

Подходящие материалы для использования в качестве усилителей адгезии или клеящих веществ или для использования в клеевом слое могут быть одинаковыми или различными в разных слоях. Любое клеящее вещество, способное к связыванию конкретного слоя с другим слоем, находится в области защиты настоящего изобретения. Эффективный тип и количество клеящего вещества могут быть определены специалистом без проведения лишних экспериментов для данного сочетания (вспененного) слоя/(вспененного слоя).

Не ограничиваясь следующими клеящими веществами, подходящее клеящее вещество может быть соединением, таким как химическое клеящее вещество, которое, например, может быть однокомпонентным или многокомпонентным клеящим веществом, таким как двухкомпонентное полиуретановое жидкое клеящее вещество, например, полиуретан или эпоксидная смола; пленкой, такой как двухсторонняя клейкая лента или чувствительное к давлению клеящее вещество (ЧДК), или другим слоем или пленкой, содержащим материал, который совместим (то есть связывается) как с первым, так и со вторым слоем.

Подходящие материалы для использования в качестве клеящих веществ или для использования в клеевых слоях включают такие клеящие материалы, которые известные в уровне техники как подходящие для пластмассовых поверхностей и пеноматериалов, см. US 5695870. Примеры включают сополимеры полиолефинов, такие как этилен/винил ацетат, этилен/акриловая кислота, этилен/н-бутилакрилат, иономеры этилена, этилен/метилакрилат и привитые ангидридами этилен или пропилен. Другие подходящие клеящие вещества включают уретаны, сополимеры сложных эфиров, блок сополимеры стирола, такие как полимеры стирол/бутадиен и стирол/изопрен, акриловые полимеры и т.п. Клеящие вещества могут быть термопластичными или отверждаемыми термореактивными полимерами и могут включать липкие чувствительные к давлению клеящие вещества. Клеящее вещество или клеевой слой предпочтительно является пригодным для повторного использования в способе изготовления панели. Клеящий материал не должен отрицательно воздействовать в существенной степени на физическую целостность или свойства панели.

В одном воплощении можно использовать механические средства для связывания двух или более слоев по настоящему изобретению. Например, можно использовать крепежные детали, защелки, зажимы, точки крепления, стыковые соединения, желобки, липучки и т.п. В этом воплощении можно дополнительно обеспечить клеевой слой между первым и вторым слоями или любыми слоями, которые связывают с помощью этих средств.

В одном воплощении можно использовать тепловые средства для связывания или сваривания друг с другом двух или более слоев по настоящему изобретению.

В одном воплощении можно использовать звуковые колебания для связывания или сваривания друг с другом двух или более слоев по настоящему изобретению.

В одном воплощении можно использовать физические средства для связывания или сваривания друг с другом двух или более слоев по настоящему изобретению. В одном воплощении можно использовать химические средства для связывания или сваривания друг с другом двух или более слоев по настоящему изобретению. В этом контексте химические средства относятся к химически отверждаемым клеящим веществам, которые являются реактивными материалами и требуют химической реакции для превращения их из жидкого или термопластичного состояния в твердое состояние в результате отверждения.

В одном воплощении одно или более из тепловых средств, механических средств, физических средств, химических средств и/или клеящих средств можно использовать в сочетании для связывания двух или более слоев друг с другом. Для способствования склеиванию или связыванию указанных двух или более слоев одну или обе связываемые поверхности можно при необходимости выровнять, проточить в них канавки, поцарапать, сделать шероховатыми, отшлифовать, подвергнуть модификации поверхности, такой как, но не ограниченной перечисленным, обработка плазмой, обработка коронным разрядом и т.п., чтобы способствовать химическому и/или механическому сцеплению.

1.13 Различные добавки

Состав основы (основ) содержит синтетический материал, наполнители и возможно пигменты и/или многоцветные пигменты, смешанные с подходящими смазочными материалами и технологическими добавками. Другие обычные добавки включают любую одну добавку или сочетание более одной добавки из следующих: агенты, ослабляющие ИК излучение (например, сажа, графит, металлические пластинки, диоксид титана); зародыши кристаллизации (например, силикат магния); огнезащитные средства (например, бромированные огнезащитные средства, такие как бромированные полимеры, гексабромциклододекан, фосфорные огнезащитные средства, такие как трифенилфосфат, и огнезащитные комплекты, которые могут включать совместно действующие средства, такие, например, как дикумил и поликумил); внутренние смазки (например, стеарат кальция и стеарат бария, жирные спирты, сложные эфиры низкой этерификации, этиленвинилацетатные воски и т.д.) для уменьшения вязкости расплава и повышения прозрачности; внешние смазки (например, полиэтиленовые воски, окисленные полиэтиленовые воски, парафины, металлические мыла, сложные эфиры высокой этерификации, амиды, жирные кислоты и т.д.) для уменьшения трения между полимерным расплавом и экструзионной формой; поглотители кислоты (например, оксид магния и тетрапирофосфат натрия); стабилизаторы УФ излучения, термостабилизаторы и красители, такие как краски и/или пигменты.

В предпочтительном воплощении в настоящем изобретении предоставляют отделочную панель согласно первому аспекту изобретения, в которой любые описанные в данном документе воплощения объединяют для дополнительного улучшения стабильности размеров указанной отделочной панели.

2. Способ получения отделочных панелей

Во втором аспекте в настоящем изобретении предложен способ получения отделочных панелей, таких как напольные панели, стеновые панели или потолочные панели, причем каждая отделочная панель содержит по меньшей мере одну основу и возможно верхний слой, где указанная по меньшей мере одна основа содержит синтетический материал и по меньшей мере один наполнитель, и способ включает стадии:

- смешивание синтетического материала и по меньшей мере одного наполнителя в количестве по меньшей мере 20,0 масс. % наполнителя, исходя из общей массы указанной смеси, где указанный по меньшей мере один наполнитель содержит по меньшей мере 50 масс. % талька от массы наполнителя, с получением таким образом смеси,

- экструдирование указанной смеси с получением таким образом основы,

- при необходимости отжиг указанной основы,

- при необходимости ламинирование верхнего слоя к указанной основе с получением таким образом отделочной панели.

Данные панели можно сформировать, используя множество способов. Например, напольную панель можно сформировать путем отдельного предварительного формирования основы(основ) и/или любого слоя, который содержит печатное изображение. Верхний слой может присутствовать в качестве покрывающего слоя или его можно образовать позже. Верхний слой может содержать защитный слой, упрочняющий слой и т.п. Основу(ы) можно отдельно сформировать путем каландрования, экструзии или других технологий после того, как приготовлен состав основы(основ). Затем слои, которые составляют весь лист или его часть, можно поместить поверх друг друга в стопку в правильном порядке и подвергнуть горячему прессованию с использованием гидравлического пресса с образованием корпуса панели, который можно отфрезеровать для образования профилей краев в виде выступа или желоба.

В предпочтительном воплощении указанный синтетический материал и указанный наполнитель смешивают, при этом указанный наполнитель смешивают с указанным синтетическим материалом в количестве от 30,0 до 47,5 масс. %, исходя из общей массы указанной смеси. Затем смесь экструдируют, предпочтительно через экструзионную головку с листовым профилем, получая таким образом основу.

В предпочтительном воплощении основу отжигают для снятия напряжения перед тем, как указанную основу дополнительно обрабатывают для образования отделочной панели. Соответственно, достигают превосходных свойств в отношении коробления. В воплощениях, в которых панель не содержит усиливающего слоя, можно отжечь всю панель.

Отжиг может происходить в печи или в другом нагревательном устройстве. Отжиг может происходить при температуре выше температуры стеклования, определенной с помощью ISO 11357-2, и наиболее предпочтительно при температуре от примерно 80°С до примерно 135°С. Этот отжиг можно выполнять на ленте транспортера посредством инфракрасной печи, обычной печи с воздушным обдувом или посредством двухленточного пресса с контактным нагревом, скорость может быть любой подходящей скоростью, в зависимости от длины печи и установленной температуры. Например, скорость ленты транспортера может составлять от примерно 3 м/мин до примерно 10 м/мин, например, примерно от примерно 3,5 м/мин до примерно 8 м/мин. После этого панель можно выдержать в условиях окружающей среды, таких как примерно 25°С, в течение нескольких часов, например, примерно 1 сутки (примерно 24 часов), примерно 2 суток (примерно 48 часов), примерно 3 суток (примерно 72 часов) или более.

После этого панель можно разрезать или вырубить до размеров панели. Затем стороны полученных панелей можно профилировать путем резания (например, фрезерования) для создание требуемых средств сцепления, таких как профили защелки.