ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к строительному материалу, содержащему центральный слой гипсовой штукатурки, расположенный между двумя матами. В частности, объект настоящего изобретения относится к конкретному типу мата или облицовочного материала, к гипсовой панели, содержащей указанный облицовочный материал, и к системе, содержащей указанную панель. Такая гипсокартонная панель подходит для наружных и внутренних применений. Она особенно подходит для использования в качестве внешней обшивки и в качестве строительного или ремонтного материала в ванной комнате, кухне, прачечной и в любом помещении, которое может быть подвержено действию влаги, или даже вне помещений.

УРОВЕНЬ ТЕХНИКИ

Гипсовые панели, штукатурные или гипсокартонные панели обычно содержат гипсовую сердцевину, связанную с тканым или нетканым материалом из неорганических и/или органических волокон, расположенных на поверхностях или слегка внедренных под поверхности. Такая ткань может быть образована одним или несколькими слоями и может быть армирована волокнами или сетями из волокнистых нитей. Поверхности могут варьироваться в соответствии с предполагаемым применением. Хотя сердцевина гипсовой панели содержит, главным образом, гипсовый материал, она также может содержать волокна, добавки и/или наполнители для обеспечения дополнительных свойств. Гипсовые панели с тканевым упрочнителем обычно содержат целлюлозный картон или нетканый материал, которым обернут слой гипса большей толщины. Гипс, как правило, получают из гидратируемого сульфата кальция, такого как CaSO4·½H2O, который затвердевает при смачивании с последующим высушиванием. Гипсовая композиция может содержать водостойкие добавки, такие как поли(виниловый спирт), воск, полисилоксаны или термопластичные синтетические смолы. Другие добавки включают огнестойкие стеклянные волокна или минеральные наполнители, такие как глина. Следовательно, свойства гипсовой панели могут быть подобраны в соответствии с предполагаемым конечным применением.

Водостойкие добавки, такие как фторуглеродные смолы или производные диоксида кремния, обычно вводят в ткань для обеспечения гидрофобности готовой гипсовой панели. Водостойкость гипсовой панели обычно характеризуется максимально допустимой абсорбцией жидкой воды панелью, в соответствии с применимыми нормами каждой страны, такими как, например, норматив ASTM C-473, или EN-520, или EN 15 283-1.

Хотя введение добавок в гипс и/или мат может быть необходимым для обеспечения пригодности гипсовой панели для применения во влажной зоне, оно также может резко ухудшать сцепление между матом и гипсом и, следовательно, ухудшать его механическую прочность. Действительно, добавление некоторых добавок, таких как гидрофобные добавки, может препятствовать хорошему поверхностному контакту и химическому взаимодействию между волокнистым матом и гипсовой сердцевиной, что приводит к снижению других требуемых свойств гипсовых панелей.

Следовательно, одна из главных проблем при разработке гипсовых панелей для применения во влажных зонах заключается в совместимости между конкретной гипсовой композицией и матом. Следовательно, весьма проблемным является сцепление между матом и гипсом, при сохранении других требуемых свойств указанных панелей, таких как механическая стойкость и малый вес.

Примеры влагостойких гипсовых панелей, известных в данной области техники, включают маты, которые специально разработаны для конкретной гипсовой композиции. Например, в US 2006/0068186 описан нетканый материал, содержащий два слоя разного состава, внутренний слой и внешний слой, при этом внутренний слой находится в контакте с гипсовой сердцевиной. Внутренний слой содержит смесь целлюлозных волокон, неорганических или минеральных волокон и необязательно органических волокон. С другой стороны, внешний слой содержит по существу целлюлозные волокна. Указанные 2 слоя связаны друг с другом посредством связующего вещества и минерального наполнителя в присутствии фторуглеводородного водостойкого агента. Внутренний и внешний слои имеют, соответственно, внутреннюю и внешнюю наружную поверхность, при этом внутренняя наружная поверхность приведена в контакт с гипсовой сердцевиной. Внутренняя и внешняя наружная поверхности являются относительно плоскими, что обусловлено стандартным способом производства нетканых материалов мокрой выкладкой с получением сетчатого материала. Несмотря на то, что панели согласно указанному известному документу являются удовлетворительными, сохраняется потребность в дополнительном усовершенствовании сцепления.

EP2230075 относится к нетканому мату для гипсовой панели, применяемой во влажных условиях, в котором по меньшей мере одна поверхность нетканого мата обработана гидрофильным связующим латексом. В такой гипсовой панели сцепление между гипсовой сердцевиной и матом усилено благодаря улучшенной химической совместимости.

В WO2004055286 описана гипсовая панель, содержащая гипсовую сердцевину, облицованную волокнистым матом. Тонкое покрытие из отверждаемого состава нанесено на волокнистый облицовочный лист гипсовой панели.

В WO2008100777 описана гипсовая панель, которая покрыта по меньшей мере с одной стороны волокнистым тканым или нетканым матом. Отделочный материал нанесен на поверхность мата, который приведен в контакт с гипсовой панелью. Цель заключается в снижении водопроницаемости облицовки волокнистого мата для улучшения влагостойкости панели.

В US6787486 описан гипсоволокнистый лист, имеющий влагостойкие поверхностные слои, закрепленные на пенобетонной сердцевине. В конкретном варианте реализации влагостойкие поверхностные слои содержат тканую волокнистую сетку, внедренную в соответствующий слой смолы.

В US7932195 описан мат с предварительным покрытием и гипсовая панель, содержащая его, при этом указанный мат имеет толщину 0,76-0,83 мм и состоит, главным образом, из рубленых нетканых стекловолокнистых нитей диаметром около 10-16 мкм, ориентированных в случайном порядке, но без волокон на основе целлюлозы. Такой мат предварительно покрыт композицией для покрытия на водной основе, содержащей минеральный пигмент или наполнитель, и связующей смесью, содержащей первое органическое связующее, такое как гидрофобный УФ-стойкий полимерный латекс, и второе неорганическое адгезивное связующее, так что раствор покрытия проникает в структуру мата на глубину от около 30 до 50% от общей толщины мата. Комбинация указанных особенностей обеспечивает прочность сцепления между гипсовой сердцевиной и облицовочным матом от 16 фунт/кв. дюйм (1,10316 бар) до 19 фунт/кв. дюйм (1,31 бар), соответственно, от 0,11 МПа до 0,13 МПа, что считают значительно более низкой прочностью сцепления с учетом адгезивов, используемых в соответствующих системах. В ETAG 004 (Европейская директива в отношении технической сертификации), для наружной теплоизоляционной системы (EIFS) рекомендован минимальный уровень 0,25 МПа. Кроме того, полученный мат также имеет слишком большую толщину, что является недостатком для работы и транспортировки.

В WO2013113459 описана гипсовая панель, обладающая улучшенными свойствами сцепления между гипсовой сердцевиной и матом, по сравнению с вышеупомянутыми гипсокартонными плитами, главным образом благодаря шероховатости ее поверхности. Такая гипсовая панель также может содержать водостойкие и/или водоотталкивающие агенты в сердцевине и/или в мате, что делает ее особенно подходящей для применения во влажных или сырых условиях. Однако для достижения некоторых других требуемых характеристик и свойств, таких как механическая прочность между гипсовой сердцевиной и матом, указанная гипсовая панель должна иметь по меньшей мере одну сторону, покрытую нетканым полотном, имеющим шероховатость поверхности внутренней стороны Ra от 25 до 60 мкм.

Для решения вышеупомянутых технических проблем, и несмотря на недостатки, связанные с описанными выше решениями, необходимо разработать облицовочный мат для получения гипсовой панели, который подходит для нанесения на здания и сооружения во влажных и/или сырых условиях, при сохранении других релевантных свойств, связанных с таким типом материалов и их предполагаемым применением.

Таким образом, настоящее изобретение относится к облицовочному мату для получения гипсокартонной плиты, которая может быть легче и может демонстрировать улучшенные характеристики сцепления между гипсовой сердцевиной и матом, по сравнению с известными в данной области техники гипсокартонными плитами, при сохранении других релевантных свойств, включая требуемую механическую прочность, что позволяет использовать ее в наружных и внутренних применениях в области строительства во влажных или сырых зонах.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Объект настоящего изобретения относится к волокнистому мату для получения гипсовой панели, к гипсовой панели, содержащей указанный волокнистый мат, и к системе, содержащей указанную гипсовую панель.

В конкретных вариантах реализации изобретения, волокнистый мат, описанный в настоящем документе, может проявлять улучшенную силу внутренней когезии. Он может также демонстрировать меньшую грамматуру (массу на единицу площади, обычно выражаемую в единицах г/м²), меньшую толщину, увеличенную некапиллярную пористость, более высокую прочность на разрыв и более высокую прочность на изгиб панелей, облицованных таким волокнистым матом. Он может иметь несколько более низкую шероховатость поверхности и гофрированный рисунок, что может обеспечивать более прочное сцепление волокнистого мата с гипсовой сердцевиной, независимо от гипсовой композиции и/или наличия добавок, и может обеспечивать более простую обработку и транспортировку.

В отношении процесса изготовления облицовки, она может быть получена стандартными способами, но, предпочтительно, способом мокрой выкладки. Это может обеспечивать возможность использования более длинных бобин и, следовательно, меньшего количества операций сращивания между рулонами, которые могут обусловливать потери и перебои в процессе изготовления гипсовых панелей. Стадия сушки гипсовых панелей может быть осуществлена быстрее благодаря более высокой пористости материала, что обусловливает экономию энергии. В предпочтительном варианте реализации изобретения нетканый материал пропитывают раствором связующего, который обеспечивает некоторые улучшенные свойства мата, упомянутые выше, в частности, улучшенную внутреннюю когезию, прочность сцепления, при сохранении других существенных свойств, таких как отсутствие проницаемости цементного раствора через мат и таких как гидрофобные характеристики поверхности (водопоглощение и водопроницаемость). Кроме того, в более предпочтительном варианте реализации изобретения способ согласно настоящему изобретению не включает или по существу не включает формальдегид или фторуглеродные добавки, что превращает готовый продукт, облицовку согласно настоящему изобретению, в более экологичный «зеленый продукт», который может получить сертификацию класса A+ (<10 мкг/м3 формальдегида - качество воздуха в помещении). Это является важным признаком настоящего изобретения, поскольку оно может быть воплощено и использовано в более жестком экологическом и/или санитарном правовом режиме.

В настоящем документе дополнительно предложена гипсокартонная плита, также называемая «гипсовой панелью». Гипсокартонная плита, описанная в настоящем документе, представляет собой гипсокартонную плиту, содержащую волокнистый мат, описанный выше, и особенно подходит для применения во влажных или сырых условиях. Она может иметь более высокую механическую прочность по сравнению с аналогичными панелями для влажных и сырых зон, при сохранении хороших водоотталкивающих характеристик. Она также может демонстрировать улучшенную прочность сцепления между гипсовой сердцевиной и облицовкой, несмотря на меньшую шероховатость поверхности.

Гипсовая панель, описанная в настоящем документе, также может содержать добавки, такие как водостойкие и/или водоотталкивающие агенты, в сердцевине и/или в мате, что делает ее особенно подходящей для применения во влажных или сырых условиях. Она представляет собой твердую подложку для отделочных материалов и адгезивов, а также может быть напрямую окрашена. Также могут быть преимущественно успешно введены другие добавки, такие как биоциды, пигменты или красители и огнезащитные агенты, в сердцевину и/или в волокнистый мат.

Что касается способа изготовления указанной гипсовой панели, также следует упомянуть некоторые преимущества, в частности, более простое формирование кромки, чем на других нетканых облицовочных материалах: для формирования канавок на поверхности облицовки могут быть использованы технологии рилевания и фальцевания. Такая операция гораздо проще, чем в случае стеклянного мата с покрытием большой толщины, который может быть получен только посредством рилевания. Кроме того, в конкретных вариантах реализации изобретения маты, описанные в настоящем документе, могут иметь большую некапиллярную пористость, что может облегчать сушку гипсовой панели. В конкретных вариантах реализации изобретения скорость сушки может быть увеличена на 10% без риска образования пузырьков или разделения между облицовкой и сердцевиной в первых зонах сушилки.

Благодаря высокой внутренней когезии конкретных вариантов реализации мата, гипсовая панель согласно настоящему изобретению также может быть более стойкой к истиранию и царапанию при монтаже панелей в соответствующих системах.

Таким образом, системы, содержащие гипсовые панели согласно настоящему изобретению, могут обеспечивать подходящее решение для внутренних и наружных применений при строительстве даже во влажных или сырых зонах.

Гипсовая панель согласно настоящему изобретению может быть очень надежной подложкой для отделочных материалов и адгезивов, которые используют во внутренних и наружных применениях. Такая надежность может быть обеспечена благодаря прочности гипсовой сердцевины, высокой когезии матов согласно настоящему изобретению и благодаря хорошему сцеплению матов и сердцевины. Это является важным фактором, определяющим применимость панели в тех областях, в которых необходимо прикрепление облицовочной плитки или изоляционного материала. Такие свойства когезии и сцепления очень важны для систем, таких как внешние облицовочные стены, которые зачастую покрывают наружными изолирующими отделочными системами и которые, следовательно, могут выдерживать высокое давление ветра. Аналогично, перегородки во влажных комнатах, в основном, покрыты керамической плиткой, которая приклеена к поверхности панели. Благодаря высокой внутренней когезии панели в сухих и влажных условиях, надежность указанных систем улучшена без риска отрыва плитки или отслаивания поверхности панели.

Более конкретно, в настоящем документе предложен волокнистый мат для гипсовой панели, содержащей по меньшей мере один слой нетканого материала и связующую композицию, при этом:

- указанная связующая композиция составляет от 10% мас. (процентов по массе) до 40% мас. от общей массы мата; и

- указанная связующая композиция содержит сополимер, содержащий сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, и указанный сополимер присутствует в количестве от 25% мас. до 100% мас. от массы связующей композиции.

В настоящем документе дополнительно предложен способ получения волокнистого мата, описанного в настоящем документе. Способ включает стадию пропитывания по меньшей мере одного слоя нетканого материала водной дисперсией или раствором связующей композиции, описанной в настоящем документе.

В настоящем документе дополнительно предложена гипсовая панель, содержащая гипсовую сердцевину с по меньшей мере одной стороной, покрытой волокнистым матом, описанным в настоящем документе.

В настоящем документе дополнительно предложен способ получения такой гипсовой панели, включающий стадию ламинирования гипсовой сердцевины по меньшей мере одним волокнистым матом, описанным в настоящем документе.

В настоящем документе дополнительно предложена система для применения внутри или снаружи зданий, содержащая гипсовую панель, описанную в настоящем документе.

ОПРЕДЕЛЕНИЯ

В настоящем документе описан волокнистый мат для гипсовой панели, указанный волокнистый мат содержит нетканый материал и связующую композицию. Волокнистый мат в настоящем документе также может быть упомянут как «облицовочный мат», «облицовка» и «мат».

В контексте настоящего изобретения «нетканый материал», также упоминаемый в настоящем документе как «нетканая материя», означает похожий на ткань материал, изготовленный из волокон, связанных друг с другом посредством химической, механической, тепловой обработки или обработки растворителем. «Нетканый материал» в настоящем документе упомянут также как «сеть». «Нетканые материалы» могут определять листовые подложки или сетчатые структуры, связанные друг с другом собственными волокнами или нитями. Следовательно, в контексте настоящего изобретения «слой» также может быть назван «листом» или «пластом». Предпочтительно использованы термины «мат» и «слой».

Волокнистый мат может содержать один или более слоев. В конкретных вариантах реализации изобретения нетканый материал может содержать внутренний слой и внешний слой. «Внутренний слой» представляет собой слой, который приведен в контакт или предназначен для приведения в контакт с гипсовой сердцевиной гипсокартонной плиты; более конкретно, он представляет собой нижний слой, приведенный в контакт с сеткой в процессе изготовления мата. «Внешний слой» представляет собой слой, который является более удаленным от гипсовой сердцевины или предназначен быть более удаленным от гипсовой сердцевины, т.е. расположен на внешней стороне гипсокартонной плиты и, следовательно, ориентирован в сторону, противоположную гипсокартонной плите; более конкретно, представляет собой верхний слой, образованный поверх нижнего слоя в процессе изготовления мата.

Термин «сетка» означает материал, изготовленный из некоторых определенных типов волокон и сетей или проволок. В способе мокрой выкладки нетканый материал формируют на сетке на стадии обезвоживания.

Термин или выражение «сборная сетка» означает материал, образующийся в результате наложения первой базовой сетки и второй сетки, на котором формируют нетканый материал методом мокрой выкладки. Внутренний слой облицовки выкладывают непосредственно на вторую сетку, а внешний слой облицовки формируют на внутреннем слое.

Термин «волокно» означает форму материала, характеризующуюся чрезвычайно высоким отношением длины к диаметру (напрмер,50/1). В контексте настоящего изобретения подходящая длина волокна преимущественно составляет от около 0,1 см до около 4 см. Термин «волокно» охватывает также смесь волокон различной природы, т.е. органических и неорганических волокон.

Как правило, нетканый материал представляет собой волокнистый материал, образующий листовую подложку, полученную посредством случайного расположения отдельных волокон, перекрывающихся между собой. Они могут быть объединены с помощью адгезивов, нагревания и давления или прошивания, например. Такие нетканые подложки могут быть получены общеизвестными способами, такими как плавление с раздувом, выкладка с вытяжкой вращением, кардочесание, воздушная выкладка и водная выкладка.

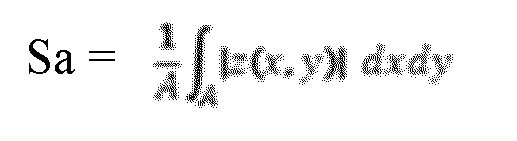

Параметр шероховатости поверхности Sa соответствует арифметическому среднему абсолютных значений ординат Z(x,y) в пределах площади основания (A), где x и y определяют указанную площадь. Указанный параметр хорошо известен специалистам в данной области техники. Другими словами, параметр Sa получают следующим образом:

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Объект настоящего изобретения относится к волокнистому облицовочному мату для получения гипсовой панели, к гипсовой панели, содержащей указанный облицовочный мат, и к системе, содержащей указанную гипсовую панель.

1. Волокнистый мат

В первом аспекте настоящего изобретения описан волокнистый мат, содержащий по меньшей мере один слой нетканого материала и связующую композицию, при этом связующая композиция составляет от 10 до 40% от общей массы мата и содержит сополимер, содержащий сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, и указанный сополимер составляет от 25% мас. до 100% мас. (процентов по массе) от массы связующей композиции.

1.1 Нетканый материал

Как правило, нетканый материал представляет собой материал, который может быть получен из волокон или нитей, рубленых или нерубленых, ориентированных или не ориентированных, с получением листовой подложки, полученной посредством случайного расположения отдельных волокон, перекрывающихся между собой.

Нетканый материал согласно настоящему изобретению или любой из его слоев, как правило, содержит волокна, которые выбраны из органических волокон, минеральных волокон, синтетических полимерных волокон и их смесей. Примеры указанных волокон представляют собой:

-органические волокна, такие как волокна на основе целлюлозы, такие как льняное волокно, древесная пульпа, включая пульпу твердой и/или мягкой древесины и их смеси, хлопковые волокна, сизаль и манильскую пеньку;

-органические волокна, которые представляют собой искусственные волокна, получаемые из целлюлозы, включая вискозу, район и лиоцелл;

-минеральные волокна, такие как стекловолокно, базальтовое волокно;

-синтетические полимерные волокна, такие как полиамид, полиарамид, полиэтилен, полипропилен, сложный полиэфир.

В предпочтительном варианте реализации изобретения органические волокна составляют более 25% мас., более 30% мас., более 40% мас., предпочтительно боле 50% мас. от массы нетканого материала. Органические волокна предпочтительно представляют собой целлюлозу или волокна на основе целлюлозы, которые могут быть получены из бумаги, картона или древесины.

Целлюлозные волокна нетканого материала могут предпочтительно содержать волокна из древесины твердых пород деревьев и/или мягких пород деревьев. Происхождение и баланс указанных волокон в мате влияет на его физические свойства, такие как прочность на разрыв, сопротивление раздиру, пористость, силу когезии. Следовательно, волокна из мягкой древесины могут присутствовать в количестве от 0 до 100% мас., предпочтительно от 25 до 85% мас. от общей массы волокон, и волокна из твердой древесины могут присутствовать в количестве от 0 до 100% мас., предпочтительно от 0 до 50% мас. от общей массы волокон.

В предпочтительном варианте реализации изобретения нетканый материал содержит минеральные волокна и/или органические волокна, и при этом количество органических волокон составляет от 40 до 100% мас. от общей массы композиции волокон, предпочтительно от 40 до 85% мас., более предпочтительно от 50 до 75% мас., еще более предпочтительно от 60 до 70% мас. органических волокон относительно общей массы композиции волокон.

В более предпочтительном варианте реализации изобретения волокна облицовочного мата содержат или состоят из стеклянных волокон и/или целлюлозных волокон. Это может обеспечивать улучшенную прочность на разрыв во влажном состоянии, улучшенное сцепление между внутренним слоем и гипсовой сердцевиной и улучшенные характеристики в реакции горения (меньшее значение высшей теплоты сгорания). В частности, такие облицовочные материалы могут демонстрировать хороший баланс прочности и плотности.

В соответствии с предпочтительным вариантом реализации изобретения нетканый материал не содержит или по существу не содержит сложных полиэфирных волокон. Это означает, что нетканый материал может иметь преимущество, заключающееся в более высокой доле материала природного или минерального происхождения, а также может быть более экономичным продуктом.

Диаметр волокна может варьироваться в широких диапазонах, например, от 2,0 мкм до 40,0 мкм. Однако было неожиданно обнаружено, что волокна меньшего диаметра обеспечивают получение более качественных матов. Такие маты могут быть легче и прочнее, чем маты, описанные в известном уровне техники. Это может быть обусловлено лучшим расположением более тонких волокон, что, очевидно, приводит к получению более эффективного облицовочного мата с точки зрения прочности, в частности, прочности на разрыв. Это относится, в частности, к минеральным волокнам. В предпочтительных вариантах реализации изобретения минеральные волокна имеют средний диаметр менее 25 мкм, предпочтительно от 6 мкм до 20 мкм, более предпочтительно средний диаметр волокна составляет от 10 до 15 мкм.

Соответственно, в конкретных вариантах реализации изобретения нетканый материал облицовочного мата содержит минеральные волокна со средним диаметром менее 40 мкм, предпочтительно менее 25 мкм, более предпочтительно от 6 до 20 мкм, наиболее предпочтительно от 10 до 15 мкм.

В предпочтительном варианте реализации изобретения нетканый материал облицовочного мата содержит смесь волокон на основе целлюлозы и стеклянных волокон, и указанные стеклянные волокна имеют средний диаметр от 6 до 20 мкм, предпочтительно от 10 до 15 мкм; а волокна на основе целлюлозы присутствуют в смеси в количестве от 40 до 85% мас. от общей массы волокон, предпочтительно от 60 до 80% мас. от общей массы волокон.

В дополнительном варианте реализации изобретения нетканый материал состоит из смеси волокон на основе целлюлозы и стеклянных волокон, и указанные стеклянные волокна имеют средний диаметр от 6 до 20 мкм, предпочтительно от 10 до 15 мкм; а волокна на основе целлюлозы присутствуют в смеси волокон в количестве от 40 до 85% мас. от общей массы волокон, предпочтительно от 60 до 80% мас. от общей массы волокон.

В конкретных вариантах реализации изобретения нетканый материал содержит или состоит из смеси волокон на основе целлюлозы, содержащей волокна из мягких пород древесины в количестве от 0% мас. до 100% мас., предпочтительно от 25% мас. до 85% мас.; и волокна из твердых пород древесины в количестве от 0% мас. до 100% мас. от общей массы волокон, предпочтительно от 0% мас. до 50% мас. от общей массы волокон.

Как правило, волокна согласно настоящему изобретению имеют длину от 0,5 мм до около 40 мм. Предпочтительно, средняя длина волокон может варьироваться от 1,0 мм до 38 мм. Волокна могут представлять собой смесь волокон различной длины.

Поверхностная структура нетканого материала может быть модифицирована посредством обеспечения определенной шероховатости (Sa) для улучшения сцепления облицовочного мата с гипсовой сердцевиной гипсокартонной плиты. Такая модификация поверхности может иметь место только на одной стороне нетканого материала (например, внутренней стороне, которая приведена в контакт с гипсовой сердцевиной) или на обеих сторонах (на внутренней стороне+на внешней стороне, обращенной в сторону от гипсовой сердцевины). Шероховатость облицовочного мата может быть изменена с помощью процесса тиснения. Возможно, изменение ориентации волокон нетканого материала после процесса тиснения обеспечивает определенную шероховатость поверхности. Наблюдали, что шероховатость нетканого материала была выше, если поверхность мата подвергали тиснению, по сравнению с поверхностью, не подверженной тиснению. Следовательно, можно увеличить сцепление мата с гипсовой панелью посредством комбинирования рисунка тиснения с собственной шероховатостью поверхности облицовочного мата.

Соответственно, обе стороны нетканого материала могут иметь определенную шероховатость поверхности. В конкретных вариантах реализации изобретения внутренняя сторона нетканого материала имеет более высокую шероховатость поверхности, чем внешняя сторона. В наиболее предпочтительном варианте реализации изобретения рисунок тиснения наносят только на внутреннюю сторону нетканого материала.

Облицовочный мат согласно настоящему изобретению содержит по меньшей мере один слой нетканого материала. В предпочтительных вариантах реализации изобретения мат содержит два слоя нетканого материала, внутренний слой, который приведен в контакт (или предназначен для приведения в контакт) с гипсовой сердцевиной; и внешний слой, который находится (или предназначен быть) на противоположной стороне гипсовой сердцевины, то есть обращен в сторону от гипсовой сердцевины. Соответственно, внешний слой, как правило, приведен в контакт с экстерьером и может быть окрашен, покрыт плиткой или отделан другим стандартным способом.

Указанные два слоя могут иметь одинаковый состав или различные составы. Однако внешний слой преимущественно изготовлен по существу из волокон на основе целлюлозы, что обеспечивает возможность более простой работы с гипсовой панелью, поскольку внешний слой не вызывает ощущения зуда или других неприятных ощущений, возникающих в случае применения неорганических волокон, таких как, например, стеклянные волокна, используемые в композиции внутреннего слоя.

В предпочтительном варианте реализации изобретения композиция внутреннего слоя отлична от композиции внешнего слоя. Более конкретно, внутренний слой может содержать смесь органических волокон и минеральных волокон, при этом указанные волокна присутствуют в виде смеси с соотношением от 40 до 65% мас. органических волокон и 35-60% мас. минеральных волокон; и/или внешний слой содержит предпочтительно более 90% мас. или более 95% мас., или до 100% мас. органических волокон.

В конкретном варианте реализации изобретения волокна внешнего слоя содержат по существу целлюлозу; и волокна внутреннего слоя содержат от 40 до 65% мас. целлюлозных волокон, от 35 до 60% мас. стеклянных волокон относительно общей массы волокон. В предпочтительных вариантах реализации изобретения волокна внутреннего слоя содержат от 45 до 60% мас. целлюлозных волокон и от 40 до 55% мас. стеклянных волокон.

В предпочтительном варианте реализации изобретения облицовочный мат согласно настоящему изобретению содержит один слой или более слоев, более предпочтительно два слоя, и один или более из указанных слоев обеспечены рисунком тиснения и определенной шероховатостью.

В предпочтительном варианте реализации изобретения по меньшей мере один слой имеет шероховатость поверхности Sa менее 60 мкм, предпочтительно от 10 до 60 мкм, более предпочтительно от 12 до 40 мкм. Если облицовочный мат содержит два слоя, внутренний слой и внешний слой, то оба слоя или только один из них может иметь указанную шероховатость поверхности Sa.

В предпочтительном варианте реализации изобретения внутренний слой имеет более высокую Sa, чем шероховатость поверхности внешнего слоя; и в еще более предпочтительном варианте реализации изобретения Sa внутреннего слоя и внешнего слоя составляют, соответственно, от 10 до 40 мкм и менее 12 мкм.

Следовательно, в предпочтительном варианте реализации изобретения по меньшей мере один слой обеспечен рисунком тиснения и имеет шероховатость поверхности Sa менее 60 мкм, предпочтительно от 10 до 60 мкм, более предпочтительно от 12 до 40 мкм. Если облицовочный мат содержит два слоя, внутренний слой и внешний слой, то оба слоя или только один из них может содержать рисунок тиснения и указанную шероховатость поверхности Sa.

В предпочтительном варианте реализации изобретения внутренний и внешний слои имеют шероховатость поверхности Sa, при этом внутренний слой имеет более высокую Sa, чем внешний слой, причем указанная Sa внутреннего слоя и внешнего слоя составляет, соответственно, от 10 до 40 мкм и менее 12 мкм, и внутренний слой обеспечен рисунком тиснения.

1.2 Связующая композиция

Отдельные волокна могут быть связаны друг с другом посредством связующей композиции. Указанная связующая композиция содержит по меньшей мере сополимер, содержащий сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, также упоминаемый в настоящем документе как «сополимер сложного винилового эфира». Другими словами, связующая композиция содержит сополимер, полученный из сомономерной композиции, содержащей сложный виниловый эфир альфа-разветвленной алифатической монокарбоновой кислоты. Другими словами, сополимер содержит полимеризованные сомономерные звенья, полученные из сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты.

Сомономеры сложного винилового эфира обычно полимеризуют через виниловые фрагменты.

Термин «альфа-разветвленная» означает, что атом углерода, который напрямую связан с карбоксильной группой монокарбоновой кислоты, также напрямую связан с по меньшей мере двумя другими атомами углерода монокарбоновой кислоты.

Связующая композиция составляет от 10 до 40% мас. от общей массы мата, предпочтительно она составляет от 15 до 35% мас. от общей массы мата, еще более предпочтительно указанная связующая композиция составляет от 20 до 30% мас. от общей массы мата.

Кроме того, указанная связующая композиция содержит указанный сополимер, содержащий сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, где указанный сополимер содержится в количестве от 25 до 100% мас. от массы связующей композиции, предпочтительно от 30 до 70% мас. от массы связующей композиции, более предпочтительно от 40 до 60% мас. от массы связующей композиции. В предпочтительном варианте реализации изобретения указанная связующая композиция дополнительно содержит самосшиваемое соединение. Связующая композиция может обеспечивать более высокую прочность сцепления между облицовкой и гипсовой панелью и более прочное внутреннее сцепление между облицовочными матами в случае использования более одного мата. Вероятно, это обусловлено более высокой совместимостью между связующей композицией согласно настоящему изобретению и взаимосвязанными гипсовыми кристаллами в структуре (минеральных) волокон и между указанными волокнами, в частности, в случае более тонких стеклянных волокон (средний диаметр менее 25 мкм, предпочтительно от 6 мкм до 20 мкм, более предпочтительно от 10 до 15 мкм.

1.2.1 Соединения

Как описано выше, связующая композиция содержит по меньшей мере один сополимер, который содержит одно или более сомономерных звеньев сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты. Сополимер может представлять собой рандом- или статистический сополимер, блок-сополимер или градиентный сополимер. В предпочтительных вариантах реализации изобретения сополимер представляет собой рандом- или статистический сополимер.

Одна особенно подходящая группа сомономеров сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты представляет собой сложные виниловые эфиры насыщенных длинноцепочечных карбоновых кислот, содержащих от около 5 до 20 атомов углерода, предпочтительно от 7 до 15 атомов углерода.

Примеры подходящих сложных виниловых эфиров включают винил-неопентаноат, винил-2-этилгексаноат, этенил-2,2-диметилгептаноат, этенил-2,2-диметилоктаноат и этенил-2,2-диметилдеканоат.

Подходящие сомономеры для сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты включают сомономеры, содержащие винильную группу, акрилоильную группу или метакрилоильную группу; такие как винилацетат, винилбутират, винилпропионат, стирол, диацетон(мет)акриламид, изобутоксиметил(мет)акриламид, N-винилпирролидон, N-винилкапролактам, N,N-диметил(мет)акриламид, трет-октил(мет)акриламид, N,N-диэтил(мет)акриламид, N,N'-диметил-аминопропил(мет)акриламид. Особенно подходящие сомономеры представляют собой группы акриловых соединений, которые включают метакриловую кислоту, 2-гидроксиэтилметакрилат, 2-гидроксипропилметакрилат, 2-гидроксибутилметакрилат, метилметакрилат, этилметакрилат, пропилметакрилат, изопропилметакрилат, бутилметакрилат, амилметакрилат, изобутилметакрилат, трет-бутилметакрилат, пентилметакрилат, изоамилметакрилат, гексилметакрилат, гептилметакрилат, октилметакрилат, изооктилметакрилат, 2-этилгексилметакрилат, нонилметакрилат, децилметакрилат, изодецилметакрилат, ундецилметакрилат, додецилметакрилат, лаурилметакрилат, октадецилметакрилат, стеарилметакрилат, тетрагидрофурфурилметакрилат, бутоксиэтилметакрилат, этоксидиэтиленгликольметакрилат, бензилметакрилат, циклогексилметакрилат, феноксиэтилметакрилат, полиэтиленгликоль-монометакрилат, полипропиленгликоль-монометакрилат, метоксиэтиленгликоль-метакрилат, этоксиэтоксиэтилметакрилат, метоксиполиэтиленгликоль-метакрилат, метоксиполипропиленгликоль-метакрилат, дициклопентадиен-метакрилат, дициклопентанилметакрилат, трициклодеканилметакрилат, изоборнилметакрилат и борнилметакрилат.

В предпочтительном варианте реализации изобретения сополимер сложного винилового эфира в связующей композиции представляет собой сополимер, полученный из сомономера, который представляет собой сложный виниловый эфир альфа-разветвленной алифатической монокарбоновой кислоты, и сомономера, который представляет собой акрилатный мономер. Такой сополимер в настоящем документе упомянут также как «акриловый сополимер сложного винилового эфира».

В конкретных вариантах реализации изобретения связующая композиция не содержит других полимеров. Однако предусмотрено, что в других вариантах реализации изобретения связующая композиция может содержать другие полимеры или сополимеры в дополнение к вышеупомянутому сополимеру.

Подходящие соединения, которые могут быть включены в связующую композицию согласно настоящему изобретению, могут быть выбраны из группы, состоящей из или содержащей мочевиноформальдегид, меламиноформальдегид, сложный полиэфир, акриловые соединения, метакриловые соединения, стирол-акриловые сополимеры, стирол-бутадиеновый каучук, стирол-бутадиен-стирольные сополимеры, поливинилхлорид и т. д., а также их смеси.

В предпочтительных вариантах реализации изобретения связующая композиция содержит самосшиваемый стирол-акриловый сополимер.

1.2.2 Количества

В предпочтительном варианте реализации изобретения сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты присутствует в сополимере сложного винилового эфира в количестве от 20 до 70% мас. от массы указанного сополимера, предпочтительно от 30 до 60% мас. и более предпочтительно от 40 до 50% мас. от массы сополимера сложного винилового эфира.

В предпочтительном варианте реализации изобретения связующая композиция составляет от 20 до 30% мас. от общей массы мата, при этом указанный сополимер сложного винилового эфира присутствует в связующей композиции в количестве от 40 до 60% мас. от массы связующего. Предпочтительно, сомономер сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты в указанном с полимере сложного винилового эфира может иметь длину цепи от 7 до 15 атомов углерода, и указанный сомономер присутствует в сополимере сложного винилового эфира в количестве от 40 до 50% мас. от массы указанного сополимера. Еще более предпочтительно, сополимер сложного винилового эфира представляет собой акриловый сополимер сложного винилового эфира.

В предпочтительном варианте реализации изобретения облицовочный мат согласно настоящему изобретению содержит связующую композицию, описанную выше, и не содержит или по существу не содержит фторуглеродных соединений и/или формальдегидных соединений. Это обеспечивает возможность классификации предложенной облицовки в соответствии с наиболее жесткими экологическими и строительными нормативами, поскольку она не высвобождает токсичных остатков в среду, окружающую гипсовые панели, на которые она нанесена.

В особенно предпочтительном варианте реализации изобретения облицовочный мат согласно настоящему изобретению содержит связующую композицию, которая содержит или состоит из смеси

- сополимера, содержащего сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, в количестве от 40 до 60% мас. от массы связующей композиции;

- и акрилового самосшиваемого сополимера в количестве от 40 до 60% мас. от массы связующей композиции.

В дополнительных вариантах реализации изобретения сополимер, содержащий сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, присутствует в количестве от 45 до 55% мас. от массы связующей композиции, а акриловый самосшиваемый сополимер присутствует в количестве от 45 до 55% мас. от массы связующей композиции. В конкретном варианте реализации изобретения каждый из указанных связующих агентов присутствует в количестве 50% мас. от массы связующей композиции.

В конкретных вариантах реализации волокнистых матов, описанных в настоящем документе:

- связующая композиция составляет от 10 до 40% мас. от общей массы мата, более предпочтительно от 20 до 30% мас.; и

- связующая композиция содержит или состоит из смеси сополимера, содержащего сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, в количестве от 40 до 60% мас. от массы связующей композиции, и из акрилового самосшиваемого сополимера в количестве от 60 до 40% мас. от массы связующей композиции.

Связующая композиция может быть дополнительно смешана с добавками, такими как частицы минерального наполнителя, водостойкие или водоотталкивающие агенты, биоциды, огнезащитные агенты и/или пигменты. Указанные добавки могут составлять от 0 до 50% мас. относительно массы нетканого материала. В конкретных вариантах реализации изобретения указанные добавки могут составлять от 0 до 50% мас. относительно массы связующей композиции.

Частицы минерального наполнителя могут быть выбраны из группы, состоящей из карбоната кальция, сульфата кальция, глины, каолина, песка, талька, слюды, стеклянного порошка, диоксида титана, оксида магния, оксида алюминия, тригидрата оксида алюминия, гидроксида алюминия, оксида сурьмы, диоксида кремния, силиката и т. д. Размер частиц наполнителя обычно является таким, что наполнитель по существу проникает в волокнистый мат. Например, минеральный наполнитель может представлять собой частицы, имеющие d50 от около 0,1 до около 10 мкм, предпочтительно от около 0,5 до 5 мкм.

Однако авторы настоящего изобретения неожиданно обнаружили, что нетканый материал, не содержащий или по существу не содержащий минеральных наполнителей, обеспечивает получение облицовочных матов с улучшенным механическим сцеплением. Не опираясь ни на какую конкретную теорию, можно предположить, что размер пор и отверстий между волокнами нетканого материала увеличивается, поэтому улучшается взаимное сцепление с кристаллами гипса. Следовательно, в предпочтительном варианте реализации изобретения мат согласно настоящему изобретению не содержит или по существу не содержит минеральных наполнителей.

В конкретных вариантах реализации изобретения связующая композиция может содержать один или более водостойких или водоотталкивающих агентов, таких как фторированные полимеры. Количество фторированных добавок может варьироваться от 0,1 до 5% мас. от общей массы нетканого материала, предпочтительно от около 0,2 до 2% мас.. Фторированные полимеры могут быть, например, эмульсиями акриловых сополимеров с перфторированными акрилатами. Другие подходящие водостойкие добавки включают, но не ограничиваются ими, поли(виниловый спирт), расплавленный воск, эмульгированный воск/асфальт, эмульгированный воск, асфальт, металлические мыла, смолы, полисилоксаны и синтетические термопластичные материалы, такие как поливинилхлорид, и поливинилацетат. Однако предусмотрено, что в некоторых вариантах реализации изобретения связующая композиция не содержит специального водоотталкивающего агента. В дополнительных вариантах реализации изобретения мат (по существу) не содержит минеральных наполнителей и водоотталкивающих агентов.

Примеры огнезащитных добавок включают агенты на основе сурьмы, такие как триоксид сурьмы, гидромагнезит, гидроксид алюминия, гидроксид магния, галогенированные агенты, азотсодержащие и/или фосфорсодержащие соединения, такие как полифосфаты. Количество огнезащитных добавок может составлять от около 0,03% мас. до около 10% мас. мата.

В качестве биоцидов могут быть использованы наиболее распространенные соединения, обладающие фунгицидной активностью и известные в данной области техники. Как правило, биоцидный агент добавляют в связующую композицию в количестве от 0,01 до 5% мас., предпочтительно от 0,1 до 2% мас. от общей массы нетканого материала.

В конкретных вариантах реализации изобретения волокнистый мат, описанный в настоящем документе, может иметь общую плотность мата от 80 до 160 г/м2, предпочтительно от 90 до 140 г/м2, более предпочтительно от 110 до 130 г/м2.

В конкретных вариантах реализации изобретения относительно конечной массы мата, внутренний слой составляет от около 30 до около 120 г/м2, внешний слой составляет от около 10 до около 70 г/м2, и связующая композиция составляет от около 20 до около 60 г/м2.

Что касается отношения прочности на разрыв/плотности волокнистого мата согласно настоящему изобретению, оно предпочтительно составляет по меньшей мере 100 при внешних условиях (23 °C; отн. вл. 50%) при расчете в машинном направлении с 12000 Н/м, и плотности 120 г/м2, и предпочтительно по меньшей мере 50 через 2 часа пропитывания.

Помимо вышеупомянутых свойств, касающихся гидрофобных характеристик и высокой прочности на разрыв, мат согласно настоящему изобретению может обеспечивать улучшенные характеристики в реакции горения, по сравнению с традиционными бумажными облицовочными материалами, используемыми для гипсокартона. Благодаря ограниченному количеству органического материала в мате, предпочтительно менее 100 г/м2, поверхностное значение теплоты сгорания мата (выраженное в МДж/м2 в соответствии с EN ISO 1716) может быть ниже, чем для традиционных бумажных облицовочных материалов. Кроме того, сочетание ограниченного содержания органического материала в мате и армирования мата минеральными волокнами обеспечивает то, что панель, содержащая мат согласно настоящему изобретению, может демонстрировать улучшенных характеристики в испытаниях огнестойкости.

2. Способ получения облицовочного мата

Облицовочный мат согласно настоящему изобретению может быть получен способом, включающим мокрую выкладку суспензии волокон на сетку или сборную сетку с добавлением определенной связующей композиции с получением сетчатой структуры и сливание воды из сетчатой структуры с получением облицовочного мата с улучшенными характеристиками, такими как меньший вес, меньшая толщина, увеличенная прочность и повышенная прочность сцепления между слоями при сохранении требуемых значений водопоглощения, необходимых для предполагаемого применения в производстве гипсокартонных панелей.

В целом, способ получения облицовочного мата, содержащего по меньшей мере один слой из нетканого материала и связующую композицию, обычно включает следующие стадии:

- мокрую выкладку суспензии волокон на сетку с получением сетчатой структуры;

- высушивание сетчатой структуры;

- пропитывание сетчатой структуры раствором суспензионной композиции; и

- высушивание пропитанного сетчатого материала.

Стадию пропитки преимущественно проводят в клеильном прессе.

2.1 Суспензионная композиция

Суспензионную композицию получают путем смешивания в смесителе связующих веществ с необязательным наполнителем и агентами-добавками, упомянутыми в предыдущем разделе, с водой для получения суспензионной композиции с содержанием сухого остатка от 10 до 50% мас..

Как указано выше, в связующую композицию могут быть добавлены некоторые другие соединения для улучшения некоторых требуемых свойств облицовочного мата согласно настоящему изобретению.

2.2 Сетки

Предполагается, что применение двойной сборной сетки не только обеспечивает получение рисунка тиснения на нижней поверхности нетканого материала, но и отвечает за некоторое изменение ориентации волокон на поверхности рисунка тиснения, что обеспечивает определенную шероховатость. Следовательно, если необходим облицовочный мат с рисунком тиснения и, следовательно, с определенной шероховатостью поверхности, то облицовочный мат согласно настоящему изобретению может быть получен с помощью сборной сетки, содержащей более одной сетки, например, посредством мокрой выкладки суспензии волокон на двойную сборную сетку вместо одной сетки.

В таком случае способ согласно настоящему изобретению может включать следующие стадии:

- мокрую выкладку суспензии волокон на сетку или сборную сетку с получением сетчатой структуры;

- сливание воды из сетчатой структуры с получением рисунка тиснения, имеющего поверхность с шероховатостью Sa менее 60 мкм, предпочтительно от 10 до 60 мкм, более предпочтительно от 12 до 40 мкм или даже менее 12 мкм;

- высушивание сетчатой структуры, имеющей указанный рисунок тиснения;

- пропитывание сетчатой структуры раствором суспензионной композиции; и

- высушивание пропитанного сетчатого материала.

Двойная сборная сетка содержит первую сетку (основную сетку) и вторую сетку, наложенную на нее, при этом внутренний слой облицовочного материала напрямую выкладывают на вторую сетку, а затем поверх внутреннего слоя формируют внешний слой облицовочного материала.

Первая основная сетка содержит тонкие нити и мелкие отверстия, тогда как вторая сетка содержит более грубые нити и более крупные отверстия. Наложенные сетки модифицируют ориентацию волокон при сливании воды через отверстия более крупной сетки.

Преимущественно, количество нитей утка и основы/см первой основной сетки больше, чем во второй сетке. Предпочтительно, первая основная сетка содержит по меньшей мере в 4 раза больше нитей утка и основы/см, чем вторая сетка.

Следовательно, в предпочтительном варианте реализации способа получения облицовочного мата согласно настоящему изобретению:

- первая основная сетка содержит от 15 до 50 нитей утка/см, предпочтительно от 20 до 35 нитей утка/см, более предпочтительно 32 нити утка/см и от 15 до 50 нитей основы/см, предпочтительно от 20 до 35 нитей основы/см, более предпочтительно 32 нити основы/см;

- вторая сетка содержит от 1 до 15 нитей утка/см, предпочтительно 7 нитей утка/см и от 1 до 15 нитей основы/см, предпочтительно около 6,3 нити основы/см;

- соотношение количества отверстий на см2 между первой и второй сетками составляет по меньшей мере 10, преимущественно около 23,2.

Преимущественно, диаметр нитей утка в первой основной сетке меньше, чем диаметр нитей основы в первой основной сетке.

Следовательно, в предпочтительном варианте реализации настоящего изобретения

- первая основная сетка содержит нити утка, имеющие диаметр от 0,1 мм до 0,4 мм, преимущественно равный 0,18 мм, и нити основы, имеющие диаметр от 0,1 мм до 0,4 мм, преимущественно около 0,22 мм; и

- вторая сетка содержит нити утка, имеющие диаметр от 0,3 до 1,2 мм, преимущественно равный 0,7 мм, и нити основы, имеющие диаметр от 0,3 до 1,2 мм, преимущественно около 0,75 мм.

Волокнистые маты, описанные в настоящем документе, могут быть использованы в качестве облицовки для гипсовых панелей. Гипсовые панели могут быть обеспечены одним или более матами. В конкретных вариантах реализации изобретения гипсовая панель может быть обеспечена первым матом, как описано в настоящем документе, и вторым матом. Второй мат также может иметь внутреннюю сторону и внешнюю сторону, при этом указанная внутренняя сторона приведена в контакт или предназначена для приведения в контакт с гипсовой сердцевиной, а внешняя сторона обращена в сторону от гипсовой сердцевины. Первый и второй мат обычно обеспечены на лицевой стороне и тыльной стороне панели, соответственно.

Первый и второй маты могут перекрываться друг с другом, поскольку первый мат может быть обернут вокруг гипсовой сердцевины. Это является общеизвестной технологией в области изготовления гипсовых панелей.

Первый и второй облицовочные маты могут иметь одинаковый или различный состав волокон. В соответствии с предпочтительным вариантом реализации настоящего изобретения, первый и второй маты имеют одинаковый состав волокон.

Внутренние стороны первого и второго облицовочных матов также могут содержать рисунок тиснения, имеющий одинаковую шероховатость поверхности Sa, составляющую менее 60 мкм, предпочтительно от 10 до 60 мкм, более предпочтительно от 12 до 40 мкм или даже менее 12 мкм. В соответствии с предпочтительным вариантом реализации настоящего изобретения первый и второй маты имеют рисунок тиснения.

Подходящий способ изготовления мата, имеющего рисунок тиснения, может включать:

- мокрую выкладку первой суспензии волокон на сетке или сборной сетке с получением сетчатой структуры,

- затем мокрую выкладку второй суспензии на внешней стороне сетчатой структуры и одновременное сливание воды из сетчатой структуры с получением, на внутренней стороне сетчатой структуры, требуемого рисунка тиснения;

- высушивание сетчатой структуры;

- пропитывание сетчатой структуры раствором суспензионной композиции;

- высушивание пропитанного сетчатого материала.

Такой способ может включать применение сборной сетки, как описано выше.

Как правило, на стадии пропитывания волокнистый мат насыщают суспензионной композицией в виде жидкого или пенного адгезива посредством погружения или пропитывания. Избыток адгезива удаляют на отжимном валике с помощью фильеры клеильного пресса. Адгезив также может быть нанесен распылением на одну поверхность или на обе поверхности. В случае распыления на одну поверхность для поддержания волокнистого мата может быть использована конвейерная лента, а проникновение жидкого адгезива в волокнистый мат может быть улучшено с помощью вакуумного насоса, расположенного на противоположной стороне относительно распыления и под конвейерной лентой. Во всех случаях жидкий адгезив равномерно наносят на поверхность и обеспечивают его проникновение по всей толщине волокнистого мата, так что все волокна в мате полностью или частично приведены в контакт с адгезивом. Соответственно, связующая композиция, наносимая в процессе пропитывания, может проникать на по меньшей мере 90%, предпочтительно по меньшей мере 95%, более предпочтительно по меньшей мере 99% в нетканый материал.

Как уже упомянуто, облицовочный мат согласно настоящему изобретению может иметь более одного слоя, т.е. он может представлять собой однослойный или многослойный нетканый материал. Предпочтительно он представляет собой двухслойный материал, в котором внешняя сторона нетканого материала находится на стороне, противоположной гипсовой сердцевине. В таком случае внутренний слой и внешний слой могут быть связаны с помощью той же связующей композиции.

Следовательно, в предпочтительном варианте реализации изобретения мат имеет два слоя, при этом связующая композиция проникает в нетканый материал на по меньшей мере 90%, предпочтительно по меньшей мере 95%, более предпочтительно по меньшей мере 99%.

Применение такого нетканого материала для изготовления гипсовой панели, подходящей для влажных зон, представляет собой другой аспект настоящего изобретения.

3. Гипсовая панель или гипсокартон

Другой аспект настоящего изобретения относится к гипсовой панели, имеющей значение впитываемости по Коббу через 2 часа менее 100 г/м2, и содержащей гипсовую сердцевину с по меньшей мере одной стороной, покрытой волокнистым матом, описанным в настоящем документе.

Гипсокартон согласно настоящему изобретению особенно подходит для применения во влажных или сырых условиях. Он может иметь более высокую механическую прочность по сравнению с аналогичными плитами для влажных и сырых зон, при сохранении хороших водоотталкивающих свойств. Он может демонстрировать улучшенную прочность сцепления между гипсовой сердцевиной и облицовкой, несмотря на меньшую шероховатость поверхности. Таким образом, он может обеспечивать твердую подложку для отделочных материалов и адгезивов, а также может быть напрямую окрашен.

Гипсовая панель, описанная в настоящем документе, обеспечена волокнистым матом, содержащим связующую композицию и нетканый материал, как описано выше и как дополнительно описано ниже.

3.1 Связующая композиция

Соответственно, в первом варианте реализации изобретения волокнистый мат указанной гипсовой панели содержит по меньшей мере один слой из нетканого материала и связующую композицию, при этом указанная связующая композиция составляет от 10 до 40% мас. от общей массы мата. В предпочтительном варианте реализации изобретения волокнистый мат указанной гипсовой панели содержит по меньшей мере один слой из нетканого материала и связующую композицию, при этом указанная связующая композиция составляет от 20 до 30% мас. от общей массы мата, при этом сополимер сложного винилового эфира в связующей композиции представляет собой акриловый сополимер сложного винилового эфира, более конкретно, сополимер, полученный из сомономера, который представляет собой сложный виниловый эфир альфа-разветвленной алифатической монокарбоновой кислоты, и сомономера, который представляет собой акрилатный мономер; указанный сополимер присутствует в связующей композиции с количестве от 40 до 60% мас. от массы связующего. Предпочтительно, акриловый сополимер сложного винилового эфира содержит мономер сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, имеющий длину цепи от 5 до 20 атомов углерода, предпочтительно от 7 до 15 атомов углерода, и указанный мономер присутствует в акриловом сополимере сложного винилового эфира в количестве от 40 до 50% мас. от массы указанного сополимера.

В предпочтительном варианте реализации изобретения волокнистый мат указанной гипсовой панели содержит по меньшей мере один слой из нетканого материала и связующую композицию, указанная связующая композиция составляет от 10 до 40% мас. от общей массы мата, предпочтительно указанное связующее составляет от 15 до 35% мас. от общей мата, еще более предпочтительно указанная связующая композиция составляет от 20 до 30% мас. от общей массы мата, и указанная связующая композиция содержит сополимер, содержащий сомономерное звено сложного винилового эфира альфа-разветвленной алифатической монокарбоновой кислоты, и указанный сополимер присутствует в количестве от 25 до 100% мас. от массы связующей композиции, предпочтительно от 30 до 70% мас. от массы связующей композиции, более предпочтительно от 40 до 60% мас. от массы связующей композиции.

В конкретных вариантах реализации изобретения гипсовая панель, описанная в настоящем документе, дополнительно содержит добавки в гипсовой сердцевине и/или в связующей композиции, такие как частицы минерального наполнителя (например, глины, для огнезащитных свойств и в качестве катализатора для силикона и обеспечения гидро-свойств), водостойкие агенты или водоотталкивающие агенты, биоциды, огнезащитные агенты и/или пигменты.

Предпочтительно, гипсовая панель, описанная в настоящем документе, не содержит или по существу не содержит минерального наполнителя в связующей композиции или в композиции мата. Таким образом, размер пор и отверстий между волокнами нетканого материала увеличивается, так что взаимное сцепление с кристаллами гипса улучшается вследствие того, что сцепление между волокнистым матом и сердцевиной может быть улучшено, обеспечивая более высокую сдвиговую прочность на границе раздела между волокнистым матом и гипсовой сердцевиной, и, следовательно, более высокую прочность на изгиб панели, содержащей его, в сухих и влажных условиях.

3.2 Волокна в материале

Основная роль волокон в гипсокартоне заключается в обеспечении механического армирования гипсовой сердцевины. При воздействии на гипсовую панель изгибающего напряжения, имитирующего напряжение в системе, внешние слои указанной панели подвержены высокому растягивающему напряжению. Следовательно, необходимо оборачивать гипсовую сердцевину одним или более прочными облицовочными матами, которые могут препятствовать растрескиванию или разрушению панели.

Могут быть использованы различные типы волокон, включая, но не ограничиваясь ими, целлюлозные волокна (на основе целлюлозы) и/или стеклянные волокна.

В случае целлюлозных волокон основная задача заключается в оборачивании гипсовой сердцевины прочной, износостойкой и гладкой поверхностью на внешней стороне панели для получения панели, приятной на ощупь и не вызывающей зуда при монтаже, и совместимой со всеми типами финишной отделки и адгезивов. При их наличии, роль целлюлозных волокон во внешнем слое заключается также в обеспечении хорошей плотности посадки гипсового раствора при ламинировании панели после смесителя.

С другой стороны, роль стеклянных волокон в матах гипсокартона может быть описана в виде трех составляющих: (i) для усиления прочности на растяжение во влажных условиях, (ii) для обеспечения хорошего механического сцепления на границе раздела с гипсовой сердцевиной благодаря взаимному сцеплению гипсовых кристаллов между порами между стеклянными волокнами, и (iii) наконец, для стабилизации волокнистого мата в отношении колебаний влажности.

В настоящем изобретении могут быть выбраны облицовочные маты с различным типом волокон и соответствующими количествами для получения гипсовых панелей с требуемыми свойствами.

Следовательно, в одном из вариантов реализации изобретения гипсовая панель содержит волокнистый мат, содержащий волокна, выбранные из органических волокон, минеральных волокон, синтетических полимерных волокон и их смесей, где указанные минеральные волокна представляют собой стеклянные волокна и/или базальтовые волокна, указанные синтетические полимерные волокна представляют собой полимерные волокна, выбранные из группы из полиамида, полиарамида, полиэтилена, полипропилена, и/или указанные органические волокна представляют собой волокна на основе целлюлозы, включая древесную пульпу, хлопковые волокна, сизаль, манильскую пеньку, вискозу, район и лиоцелл, которые составляют более 25% мас., более 30% мас., более 40% мас., предпочтительно более 50% мас. массы нетканого материала.

В предпочтительном варианте реализации изобретения волокнистый мат указанной гипсовой панели содержит минеральные волокна и/или органические волокна, и при этом количество органических волокон составляет от 40 до 100% мас. от общей массы композиции волокон, предпочтительно от 40 до 85% мас., более предпочтительно от 50 до 75% мас., еще более предпочтительно от 60 до 70% мас. органических волокон относительно общей массы композиции волокон.

В предпочтительном варианте реализации изобретения волокна указанной гипсовой панели состоят из стеклянных волокон и/или целлюлозных волокон.

Было обнаружено, что волокнистый мат с тонкими стеклянными волокнами может обеспечивать повышенную прочность на разрыв, чем другие волокнистые маты с более толстыми стеклянными волокнами. Соответственно, волокнистый мат может содержать волокна контролируемого диаметра, как описано выше.

3.3 Рисунок тиснения

В конкретных вариантах реализации изобретения указанная гипсовая панель содержит волокнистый мат, имеющий две стороны, внутреннюю сторону, которая приведена в контакт с гипсовой сердцевиной, и внешнюю сторону, которая обращена в сторону от гипсовой сердцевины, при этом рисунок тиснения сформирован на по меньшей мере одной стороне мата, предпочтительно рисунок тиснения сформирован на внутренней стороне мата. В более предпочтительном варианте реализации изобретения рисунок тиснения сформирован на двух сторонах мата.

В предпочтительном варианте реализации изобретения обе стороны гипсовой сердцевины имеют определенную шероховатость поверхности Sa, при этом шероховатость поверхности внутренней стороны больше, чем шероховатость поверхности внешней стороны, которые составляют, соответственно, от 10 до 40 мкм и менее 12 мкм.

Как описано ранее, облицовочный мат имеет по меньшей мере один слой, предпочтительно более одного слоя, еще более предпочтительно два слоя. Двухслойная конфигурация обеспечивает дополнительное преимущество, поскольку дает возможность проектирования асимметричного волокнистого мата с одним внешним слоем, оптимизированным для более безопасной работы и совместимости с отделочными и адгезивными продуктами, и с внутренним слоем, оптимизированным для прочного и надежного механического сцепления с гипсовой сердцевиной.

Соответственно, в предпочтительном варианте реализации изобретения гипсовая панель содержит волокнистый мат, имеющий два слоя из нетканого материала, как описано ранее, внутренний слой, который приведен в контакт с гипсовой сердцевиной, и внешний слой, который находится на стороне, противоположной гипсовой сердцевине, и композиция внутреннего слоя отлична от композиции внешнего слоя.

Предпочтительно, внутренний слой содержит смесь органических волокон и минеральных волокон, и указанные волокна присутствуют в смеси в соотношении от 50 до 60% органических волокон и 40-50% минеральных волокон, а внешний слой содержит более 90% или более 95%, или до 100% органических волокон.

Кроме того, если указанная гипсовая панель содержит волокнистый мат, имеющий два слоя, то указанные слои предпочтительно связаны посредством одной связующей композиции, и указанная композиция предпочтительно представляет собой смолистую композицию, более предпочтительно самосшиваемую композицию и/или гидрофобную композицию.

Было сделано неожиданное наблюдение, что шероховатость была выше, если поверхность внутреннего слоя мата подвергали тиснению, по сравнению с поверхностью, не подверженной тиснению. Следовательно, комбинация рисунка тиснения с определенной шероховатостью его поверхности приводит к существенному улучшению сцепления мата с гипсовой сердцевиной. Внешний слой нетканого материала, в целом, не имеет тиснения, даже если обеспечение рисунка тиснения может иметь преимущество. Соответственно, в конкретном варианте реализации настоящего изобретения обе стороны нетканого материала (внутренняя и внешняя стороны) подвержены обработке посредством тиснения, что обеспечивает возможность достижения лучшего связывания, например, хорошего связывания с адгезивами, нанесенными на месте проведения работ на внешний слой панели, а также в наружных изолирующих отделочных системах - EIFS.

3.4 Добавки для сердцевины или связующей композиции

Помимо гипса, гипсовая сердцевина панелей согласно настоящему изобретению может дополнительно содержать водостойкие и/или огнезащитные агенты в самой сердцевине и/или в волокнистом мате.

Соответственно, в предпочтительном варианте реализации изобретения гипсовая сердцевина указанной гипсовой панели содержит:

- по меньшей мере водостойкую добавку в количестве, достаточном для того, чтобы указанная сердцевина поглощала менее, чем около 10%, предпочтительно менее, чем около 5%, более предпочтительно менее, чем около 3% воды при испытании по методу ASTM C-473 и/или по методу EN 520 раздел 5. 9. 2,

- по меньшей мере огнезащитную добавку в количестве, достаточном для того, чтобы указанная панель достигала класс пожаростойкости по ASTM E-119 и/или C36-95 по меньшей мере около одного часа, и/или

- затвердевший гидратируемый сульфат кальция, где указанный гидратируемый сульфат кальция получен из частиц, имеющих такое распределение частиц по размеру (измеренное с помощью лазерной гранулометрии), что после диспергирования в воде:

- d10 составляет от 1 до 2 мкм, и

- d50 составляет от 5 до 35 мкм, предпочтительно d50 составляет от 5 до 20 мкм, более предпочтительно d50 составляет от 5 до 10 мкм или d50 составляет от 10 до 35 мкм, предпочтительно d50 составляет от 10 до 20 мкм или d50 составляет от 20 до 35 мкм, и/или

- d90 составляет от 35 до 85 мкм, предпочтительно d90 составляет от 35 до 50 мкм или d90 составляет от 50 до 85 мкм.

Предпочтительно, указанный гидратируемый сульфат кальция имеет такое массовое распределение частиц по размеру, что около 100% частиц проходят через отверстия менее 60 мкм и по меньшей мере около 90% частиц гипса проходят через отверстия менее 40 мкм, или около 90% частиц проходят через отверстия менее 60 мкм и около 70% частиц гипса проходят через отверстия менее 40 мкм.

Водостойкие добавки, такие как кремнийорганические добавки или воск, обычно вводят в гипсовую сердцевину для повышения гидрофобности гипсовой панели. Водостойкость гипсовой панели обычно характеризуется максимально допустимой абсорбцией жидкой воды панелью, в соответствии с любым из нормативов ASTM C-473 или EN-520, или EN15 283-1. Примеры водостойких добавок включают, например, поли(виниловый спирт), расплавленный воск, эмульгированный воск/асфальт, эмульгированный воск, асфальт, металлические мыла, смолы, полисилоксаны и синтетические термопластичные материалы, такие как поливинилхлорид, или поливинилацетат. Количество водостойких добавок может составлять от 0,05% мас. до около 5% мас. относительно общей массы гипсовой сердцевины.

Примеры огнезащитных добавок включают минеральные волокна (стеклянные волокна, базальтовые волокна) и минеральные наполнители (глину, вермикулит, диоксид кремния, оксид алюминия). Количество огнезащитных добавок может составлять от около 0,03% мас. до около 10% мас..

Могут быть использованы дополнительные добавки, такие как биоциды, в частности, необходимые для гипсовых панелей для влажных зон. В суспензии гипсовой сердцевины также обычно используют вспенивающий агент для снижения общей массы сердцевины. Типичная плотность гипсовой сердцевины составляет от 700 до 1000 кг/м3. Для регулирования реологии гипсовой сердцевины также обычно используют загустители или разжижители. Они могут представлять собой, соответственно, карбоксиметилцеллюлозу (КМЦ), гидроксиметилцеллюлозу (ГМЦ), гидроксиэтилцеллюлозу (ГЭЦ), крахмал, гуаровые камеди в качестве загустителей или поликарбоксилатный простой эфир в качестве разжижителя. Крахмал, КМЦ, ГМЦ или ГЭЦ используют также для обеспечения улучшенного сцепления между гипсовой сердцевиной и облицовочным матом.

3.5 Свойства панелей

Гипсовые панели, описанные в настоящем документе, могут иметь отношение прочности на изгиб/плотности мата по меньшей мере 5,5 при внешних условиях (23 °C; отн. вл. 50%) при расчете в машинном направлении с разрушающей нагрузкой 660 Н для панели толщиной 12,5 мм и плотности мата 120 г/м2, и по меньшей мере 5 во влажных условиях (30 °C; отн. вл. 90%).

В конкретных вариантах реализации изобретения общая плотность волокнистого мата гипсовой панели составляет от 80 до 160 г/м2, предпочтительно от 90 до 140 г/м2, более предпочтительно от 110 до 130 г/м2.

В конкретных вариантах реализации гипсовых панелей, описанных в настоящем документе, волокнистый мат содержит внутренний слой и внешний слой; при этом внутренний слой составляет от около 30 до около 120 г/м2, внешний слой составляет от около 10 до около 70 г/м2, и связующая композиция составляет от около 20 до коло 60 г/м2.

Панель, содержащая мат согласно настоящему изобретению, может быть обработана биоцидом, с точки зрения возможного риска роста плесени, как в пропитанных матах, так и в гипсовой сердцевине. Благодаря такой двойной защите панель с указанным матом может достигать марки 10 /10 в соответствии с ASTM D3273, что является наивысшей маркой стойкости к действию плесени.

4. Способ получения гипсовой панели

Настоящее изобретение относится также к способу получения гипсовой панели, описанной в настоящем документе, и к ее применению в качестве строительного материала, особенно во влажных зонах, таких как ванная комната, кухня или прачечная, например. Такая гипсовая панель может быть использована в любой влажной зоне, внутри или снаружи здания.

Процесс производства панели согласно настоящему изобретению может быть очень простым, поскольку он может быть осуществлен на стандартной линии производства стеновых панелей. В частности, по сравнению с известными ранее технологиями, нет необходимости в специальном подборе вязкости гипсовой суспензии, поскольку слои обычно демонстрируют некапиллярную пористость в пропитанном внешнем слое, так что гипс по существу не проникает в облицовочные маты.

Способ получения гипсовой панели обычно включает нанесение гипсовой суспензии на по меньшей мере один облицовочный мат согласно настоящему изобретению, предпочтительно на внутренний слой указанного мата.

В предпочтительном варианте реализации изобретения гипсовая панель согласно настоящему изобретению содержит два мата. Следовательно, соответствующий способ получения указанной гипсокартонной панели включает дополнительную стадию покрытия вторым нетканым материалом (матом) с той стороны гипса, которая еще не покрыта первым нетканым материалом.

Необязательно, способ получения гипсовой сердцевины согласно настоящему изобретению включает также смешивание требуемых добавок в количествах, указанных ранее для гипсовой суспензии.

Способ получения гипсовой панели согласно настоящему изобретению может также включать способ получения облицовочного мата согласно настоящему изобретению. Таким образом, в более предпочтительном варианте реализации изобретения указанный способ включает также следующие стадии:

- мокрую выкладку суспензии волокон на сетку с получением сетчатой структуры;

- пропитывание сетчатой структуры раствором суспензионной композиции; и

- высушивание пропитанного сетчатого материала.

Стадию пропитки преимущественно проводят в клеильном прессе.

Как указано ранее, панели согласно настоящему изобретению предпочтительно имеют рисунок тиснения на по меньшей мере одной из сторон облицовочного мата. Следовательно, в более предпочтительном аспекте настоящего изобретения способ получения указанных панелей включает следующие стадии:

- мокрую выкладку суспензии волокон на сетку или сборную сетку с получением сетчатой структуры;

- сливание воды из сетчатой структуры с получением рисунка тиснения, имеющего поверхность с шероховатостью Sa менее 60 мкм, предпочтительно от 10 до 60 мкм, более предпочтительно от 12 до 40 мкм или даже менее 12 мкм;

- высушивание сетчатой структуры, имеющей указанный рисунок тиснения;

- пропитывание сетчатой структуры раствором суспензионной композиции; и

- высушивание пропитанного сетчатого материала.

Как упомянуто выше, панели согласно настоящему изобретению предпочтительно содержат более одного мата, предпочтительно два облицовочных мата. Внутренние стороны первого (и необязательно второго) облицовочного мата также могут содержать рисунок тиснения, имеющий одинаковую шероховатость поверхности Sa, составляющую менее 60 мкм, предпочтительно от 10 до 60 мкм, более предпочтительно от 12 до 40 мкм или даже менее 12 мкм. В соответствии с предпочтительным вариантом реализации настоящего изобретения, способ получения гипсокартонных панелей включает следующие стадии:

- мокрую выкладку первой суспензии волокон на сетке или сборной сетке с получением сетчатой структуры,

- затем мокрую выкладку второй суспензии на внешней стороне сетчатой структуры и одновременное сливание воды из сетчатой структуры с получением, на внутренней стороне сетчатой структуры, требуемого рисунка тиснения;

- высушивание сетчатой структуры;

- пропитывание сетчатой структуры раствором суспензионной композиции;

- высушивание пропитанного сетчатого материала.

Такой способ преимущественно включает применение сборной сетки, как описано ранее.

5. Система, содержащая гипсовую панель

Гипсовая панель согласно настоящему изобретению может быть использована в различных применениях, внутри и снаружи зданий. В качестве примера внутреннего применения можно упомянуть сборные конструкции шахтных стен, основание для облицовки плиткой, а также перегородки и потолки во влажных помещениях.

Гипсовая панель, описанная в настоящем документе, может быть использована с особым преимуществом в качестве элемента перегородки или сборной конструкции шахтных стен, или аналогичной сборной конструкции внутри здания. В таких применениях панель, облицованная матом, может быть использована с особым преимуществом вместо обычных панелей из гипсовой сердцевины и бумажной облицовки или вместо панелей для облицовки шахт, сердцевина которых может содержать огнестойкие добавки. Сборные конструкции такого типа обычно содержат металлический или деревянный каркас или стойки для поддержки гипсовых панелей, которые образуют перегородки в ванных комнатах и других влажных или сырых зонах, стенки шахт лифтов, лестничных клеток и т. п. Гипсовая панель с облицовочным матом, описанная в настоящем документе, может быть использована, например, в качестве панели для облицовки шахт. Для такого применения сердцевина панели может содержать огнестойкие добавки.

Подробности сборной конструкции шахтных стен описаны в US-P-4047355, включенном в настоящий документ посредством ссылки. Предложенная гипсовая панель также может быть преимущественно использована в аэравлических воздуховодах, как описано в WO-A-02/06605.

Предложенная гипсовая панель также может быть преимущественно использована в качестве основы для облицовки плиткой в ванных комнатах. Стандартная конструкция стен в ванных комнатах содержит керамические плитки, наклеенные на подстилающий базовый элемент, например, панель из гипсокартона согласно настоящему изобретению. Такую панель в промышленности называют «основой для плитки» или «плиточной основой». Традиционно, листы плиточной основы прикрепляют к стойкам с помощью нержавеющих гвоздей или винтов. Затем стыки между плитами и головки винтов обрабатывают стандартным образом водостойким соединением, а затем выполняют отделку поверхности, например, окрашиванием или наклеиванием керамической плитки.

Стыки между стенами и между полом и стеной могут быть дополнительно обработаны обычными герметиками или закупоривающими соединениями перед финишной отделкой поверхности.

Кусочки керамической плитки приклеивают к листам плиточной основы с помощью водостойкого адгезива (например, «мастики») или адгезива на основе портландцемента (например, «строительного раствора»), и второй случай наиболее часто используют для напольных применений. Затем швы между плитками и между плитками и другими смежными поверхностями заполняют водостойким материалом («затиркой»).

Предложенные гипсовые панели также подходят для любого применения для создания перегородок и потолков во влажных помещениях. Кроме того, панели согласно настоящему изобретению могут быть использованы в любом применении, для которого, как известно, подходят стеновые панели, включая сухую штукатурку.

В качестве наружных применений можно отдельно упомянуть систему кровельного настила, а также EIS (систему наружной изоляции) и EFS (систему наружной отделки), при этом последние системы подробнее описаны ниже.

Типичная система кровельного настила, содержащая гипсовые панели согласно настоящему изобретению, описана ниже. В такой конструкции отстоящие друг от друга параллельные балки, расположенные между строительными опорными элементами, поддерживают обычно (гофрированный) металлический настил, прикрепленный к балкам. Слои изолирующего листового материала (например, вспененного полистирола) расположены на гофрированном металлическом настиле. Гипсовая панель согласно настоящему изобретению прикреплена к гофрированному настилу с помощью крепежных элементов. Стыки панелей герметизируют обычным образом посредством нанесения ленты. Поверх гипсовой плиты располагают водостойкую кровельную мембрану. Как правило, такая мембрана содержит чередующиеся слои асфальта и рулонного кровельного материала. Последнее асфальтовое покрытие может быть покрыто покрывающим слоем.