Изобретение относится, согласно первому аспекту, к штекерному соединителю для высокой нагрузки, согласно ограничительной части независимого пункта 1 формулы изобретения.

Изобретение относится, согласно второму аспекту, к способу изготовления обжимного контакта, согласно ограничительной части независимого пункта 9 формулы изобретения.

Изобретение относится, согласно третьему аспекту, к способу применения обжимного контакта, согласно ограничительной части независимого пункта 14 формулы изобретения.

Такие штекерные соединители и контакты используются для передачи между электрическими проводниками электрического тока с силой тока, например, 500-600 А.

Уровень техники

Из уровня техники известно применение как медных проводов, так и алюминиевых проводов для передачи электрической энергии, в частности, в диапазоне больших токов. Например, в свое время в ГДР использовался для этой цели алюминий в качестве имеющегося в распоряжении сырья. В большинстве случаев это осуществлялось в виде относительно жестких однопроволочных проводов, так что также в настоящее время в новых федеральных землях Германии можно встретить такие провода электроснабжения. В противоположность этому, в старых федеральных землях в прошлом применялись преимущественно многопроволочные провода из меди.

На основании текущих цен и лишь в ограниченной мере имеющихся в распоряжении медных ресурсов, а также на основании значительно меньшего удельного веса (AL: 2,73 кг/дм3; Cu: 8,9 кг/дм3), в настоящее время во многих областях все больше применяется алюминий в качестве материала для передающих высокие токи проводов. При этом предпочтительно используются более гибкие, т.е. менее жесткие многопроволочные провода. При этом передача тока может происходить как в надземной области, например, в ветроэнергетических установках, а также в железнодорожной области, так и в подземном распределении энергии, например, в виде подземных кабелей, в качестве составляющей части высокой сети распределения тока. Несколько меньшая удельная проводимость алюминия и обусловленное этим соответствующее большее необходимое поперечное сечение кабелей компенсируется указанными выше преимуществами.

Увеличивающееся использование алюминиевых кабелей в ветроэнергетических установках упоминается в публикации WO 2013 174 581 А1. Кроме того, указывается использование штекерных соединителей для электрического соединения различных кабелей. Упоминается использование обжимных и винтовых соединений. Для предотвращения недостатков за счет окисления в переходе от алюминиевого многопроволочного провода к соединительному элементу предлагается приваривать кабель к соединительным поверхностям соединительного элемента, например, с помощью сварки трением.

Кроме того, упоминается, что соединение между алюминиевым кабелем и соединительным элементом можно осуществлять с помощью сварки трением, ротационной сварки трением, ультразвуковой сварки или резистивной сварки. Соединительный элемент может быть образован из меди. В качестве альтернативного решения раскрывается, что соединительный элемент может быть также образован из алюминия, с целью исключения переходных сопротивлений или коррозии контактов в переходе между алюминиевым кабелем и контактным элементом. Кроме того, предлагается лужение или лужение и никелирование поверхности соединительных элементов.

Из публикации DE 10 2013 105 669 А1 известно также соединение штекерного соединителя с многопроволочным проводом с помощью резистивной сварки.

В этой связи в публикации EP 1 032 077 А2 предлагается соединение многопроволочного провода из алюминия с контактной частью из меди с помощью сварки трением.

В публикации ЕР 2 621 022 А1 приведено описание кабельного башмака для соединения пропускающего ток элемента с алюминиевым кабелем, при этом первый участок относящейся к этому трубы имеет на своей внутренней стороне алюминиевый слой, а на наружной стороне - медный слой.

В ЕР 2 662 934 А2 предлагается применение состоящего из алюминия или из алюминиевого сплава соединительного колпачка. Этот соединительный колпачок запрессовывается с алюминиевым проводом и приваривается к состоящей из меди или медного сплава контактной части.

В принципе использование таких конструкций, в которых многопроволочный провод приваривается непосредственно или опосредованно к контакту, является, к сожалению, очень затратным и не может осуществляться без соответствующих устройств на месте, так что эти конструкции не применимы в полевых условиях.

В DE 11 2011 103 392 Т5 раскрыто обжимное соединение, которое состоит из двух различных металлических материалов, например, меди и алюминия. Зона соединения этих обоих материалов покрыта для предотвращения коррозии пластмассовой фасонной деталью.

В публикации ЕР 2 579 390 А1 приведено также описание состоящего из алюминия и меди оконечного устройства, которое имеет контактную часть из алюминия и соединительную часть из меди, которые сварены друг с другом, при этом соединительная зона защищена от электрокоррозии за счет нанесения первичного уплотнения, например, за счет покрытия посредством экструзии специальным термопластом, при этом многопроволочный провод приваривается к контактной части.

Таким образом, в этих обеих указанных последними публикациях предлагается герметизировать соответствующую переходную зону с помощью уплотнения, например, посредством облицовки экструзией специального термопласта. Однако, с одной стороны, этот процесс является затратным и, с другой стороны, такое уплотнение имеет обычно лишь ограниченный срок службы. Образованное так соединение не пригодно в качестве контактного элемента для штекерного соединителя.

Кроме того, названные выше публикации относятся к соединителям, с помощью которых кабель электроснабжения соединяется длительно с шиной тока или с другим кабелем для стационарного монтажа. Таким образом, этот монтаж осуществляется лишь один раз и в принципе не предусмотрен для частого изменения.

В противоположность этому, из уровня техники, например, из публикации ЕР 892 462 В1, известны также штекерные соединители для высокой нагрузки, которые имеют обжимные контакты, и в которых за счет этого технология соединения кабелей является значительно проще.

Однако и в этом случае остается недостаток, состоящий в том, что проволоки алюминиевого провода на основании окисления имеют друг с другом плохую так называемую поперечную проводимость (т.е. проводимость между отдельными проволоками перпендикулярно прохождению кабеля), что также увеличивает во всех указанных системах переходное сопротивление соединительного контакта.

Кроме того, сохраняется тот недостаток, что алюминий по-прежнему легко окисляется и плохо соединяется с другими металлами, такими как медь или латунь. В частности, это обуславливается высокой поверхностью алюминиевых многопроволочных проводов. В зоне перехода между алюминием и, например медью, возникает, в частности, при длительном пропускании больших токов и при одновременном влиянии кислорода, так называемая электрокоррозия и тем самым слой, который имеет значительно более высокое удельное сопротивление, чем каждый из участвующих в соединении металлов. За счет этого большого сопротивления может происходить во время работы на основании больших сил тока сильное нагревание, за счет которого дополнительно повышается это переходное сопротивление вследствие взаимного влияния. Кроме того, это нагревание может приводить к другим повреждениям, например, пластмассовой изоляции.

Например, в железнодорожной области, а также во многих других областях, имеются применения, которые требуют частой замены электрических кабелей для больших токов. Таким образом, в уровне техники существует потребность в гибко используемых соединителях для больших токов, которые предпочтительно обеспечивают возможность применения или по меньшей мере возможность применения с возможно меньшими затратами в полевых условиях.

Сущность изобретения

Таким образом, задача изобретения состоит в создании штекерного соединителя, который, с одной стороны, обеспечивает возможность сравнительно не затратного присоединения алюминиевого многопроволочного провода, который, с другой стороны, обеспечивает возможность возможно более гибкого применения, и который дополнительно при действующих длительное время больших силах тока имеет стойко хорошую электрическую проводимость.

Задача решена, согласно первому аспекту изобретения, с помощью штекерного соединителя указанного вначале вида с признаками отличительной части независимого пункта 1 формулы изобретения.

Согласно второму аспекту изобретения, задача решена с помощью способа изготовления указанного вначале вида с признаками отличительной части независимого пункта 9 формулы изобретения.

Согласно третьему аспекту изобретения, задача решена с помощью способа применения указанного вначале вида с признаками отличительной части независимого пункта 14 формулы изобретения.

Предпочтительные варианты выполнения изобретения указаны в зависимых пунктах формулы изобретения.

Согласно первому аспекту, предметом изобретения является штекерный соединитель, содержащий по меньшей мере один обжимной контакт, при этом обжимной контакт имеет образованную из алюминия или алюминиевого сплава обжимную зону и примыкающую к ней, образованную из меди или медного сплава контактную зону, при этом контактная зона может быть выполнена в виде штифта или втулки. Таким образом, алюминиевый многопроволочный провод может быть обжат с помощью обжимной зоны, без возникновения за счет этого так называемой электрокоррозии.

Для этого переход от медного материала к алюминиевому материалу перенесен, согласно изобретению, назад в обжимной контакт. Это обеспечивается тем, что обжимная зона сварена с контактной зоной. В частности, это соединение выполняется при изготовлении обжимного контакта с помощью способа сварки трением.

Таким образом, обжимной контакт может быть способным пропускать большие токи контактным штифтом или способной пропускать большие токи контактной втулкой. По меньшей мере один такой контактный штифт и/или одна такая контактная втулка введена в изолирующий корпус и образует вместе с ним составляющую часть штекерного соединителя для больших нагрузок.

Особенно предпочтительно, что обжимной контакт по меньшей мере в некоторых зонах выполнен ротационно симметричным или имеет по меньшей мере одну или несколько зон с цилиндрическим или по меньшей мере ротационно симметричным наружным контуром, поскольку за счет этого он может быть расположен с геометрическим замыканием в сквозных отверстиях или, соответственно, также в ротационно симметричных сквозных отверстиях изолирующего тела.

Кроме того, предпочтительно при изготовлении, согласно второму аспекту изобретения, применять алюминий на основании его легкой деформируемости в качестве материала для обжимной зоны обжимного контакта. Это особенно предпочтительно для обжатия алюминиевого провода, в частности алюминиевого многопроволочного провода, поскольку при этом в соответствующей зоне, несмотря на неизбежный контакт с кислородом, не возникает электрокоррозия и, в частности, также интерметаллическая фаза.

Для размещения алюминиевого многопроволочного провода обжимная зона имеет полое пространство с отверстием для ввода кабеля.

Кроме того, в обжимном контакте может быть просверлено с примыканием к полому пространству дополнительное сквозное отверстие, и в этом сквозном отверстии может быть нарезана внутренняя резьба.

С помощью этой внутренней резьбы можно, согласно третьему аспекту изобретения, ввинчивать дорн, который имеет для этого подходящую наружную резьбу, а также примыкающее к ней острие, острием вперед в полое пространство, предпочтительно в направлении отверстия для ввода кабеля, т.е. противоположно направлению ввода многопроволочного провода.

За счет этого проволоки введенного перед этим алюминиевого многопроволочного провода прижимаются изнутри к обжимной зоне. Предпочтительно, обжимной контакт имеет внутри своей обжимной зоны дополнительную внутреннюю резьбу, в этом случае многопроволочный провод прижимается изнутри к этой дополнительной внутренней резьбе, при этом дополнительная внутренняя резьба удерживает многопроволочный провод за счет повышенной силы трения. Кроме того, разрушается оксидный слой алюминиевых проволок. За счет этого и за счет прижимания друг к другу увеличивается поперечная проводимость многопроволочного провода. Тем самым уменьшается переходное сопротивление между многопроволочным проводом и обжимным контактом. Также после обжатия проводимость улучшается за счет использования дорна, в частности, когда дорн состоит предпочтительно из алюминия или же другого электрически проводящего материала, например, медного сплава, и за счет этого увеличивается контактная поверхность обжимного контакта относительно многопроволочного провода.

При изготовлении предпочтительно, когда внутренний радиус цилиндрического полого пространства больше теоретического внутреннего радиуса нарезанной дополнительной резьбы, так что выступающая в полое пространство дополнительная внутренняя резьба уплощена. Это особенно предпочтительно, поскольку за счет этого, с одной стороны, сохраняются два желательных действия дополнительной внутренней резьбы, а именно, 1) что разрушается оксидный слой алюминиевых проволок и 2) что многопроволочный провод с особенно хорошим действием трения удерживается в полом пространстве противоположно направлению своего введения, однако, с другой стороны, 3) что проволоки не повреждаются. Относительно пункта 3) особенно предпочтительно, когда реальная глубина уплощенной резьбы меньше диаметра проволок, так что резьба не может разрезать проволоки.

Вследствие стабильности и хорошей электрической проводимости предпочтительно использовать медь в качестве материала для контактной зоны. В одном предпочтительном варианте выполнения контактная зона дополнительно снабжена по меньшей мере частично покрытием, например, серебряным или золотым, и тем самым длительно защищена от коррозии. Кроме того, за счет этого предпочтительно также обеспечивается возможность длительного низкоомного штекерного соединения с другими медными контактами и через них с соответствующими медными проводами, поскольку проблемный переход между медью и алюминием перенесен, согласно изобретению, внутрь обжимного контакта.

Особенно предпочтительно, что состоящий из алюминия обжимной контакт соединен с состоящей из меди контактной зоной с помощью способа сварки трением, поскольку тем самым предотвращается возникновение электрокоррозии. Наконец, контактная поверхность расположена внутри контакта и тем самым не приходит в соприкосновение с кислородом. За счет этого обеспечивает хорошая проводимость также в последующем, т.е. в течение длительного периода времени.

Кроме того, сварка, в частности сварка трением, обеспечивает особенно стабильное соединение, так что обжимной контакт является также механически стабильным.

При изготовлении целесообразно применять, согласно второму аспекту изобретения, цилиндрические медные и алюминиевые заготовки, которые свариваются друг с другом в осевом направлении, в частности, с помощью сварки трением. В соответствии с этим, для процесса сварки трением целесообразным является, прежде всего, ротационная сварка. Однако обжимную зону можно соединять с контактной зоной также предпочтительно с помощью вибрационной сварки. На практике особенно предпочтительной оказалась комбинация из ротационной сварки и вибрационной сварки, поскольку у чисто ротационной сварки имеется тот недостаток, что внутренняя зона контактной поверхности претерпевает меньшее трение, чем наружные зоны, так что элементы по меньшей мере в контактной зоне должны иметь центральную так называемую глухую дыру. В противоположность этому, при несколько более затратной вибрационной сварке все зоны получают одинаковую энергию трения, так что также внутренние зоны контактной поверхности могут быть сварены. В комбинации целесообразно могут дополнять друг друга преимущества обоих способов.

Посредством токарной обработки и сверления контактная зона может быть образована в виде контактного штифта или контактной втулки, и в обжимной зоне может быть просверлено полое пространство с отверстием для ввода кабеля. Предпочтительно, в полом пространстве может быть нарезана дополнительная внутренняя резьба, которая служит для повышения действующей на многопроволочный провод силы трения.

Описание примера выполнения

Ниже приводится более подробное пояснение примера выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

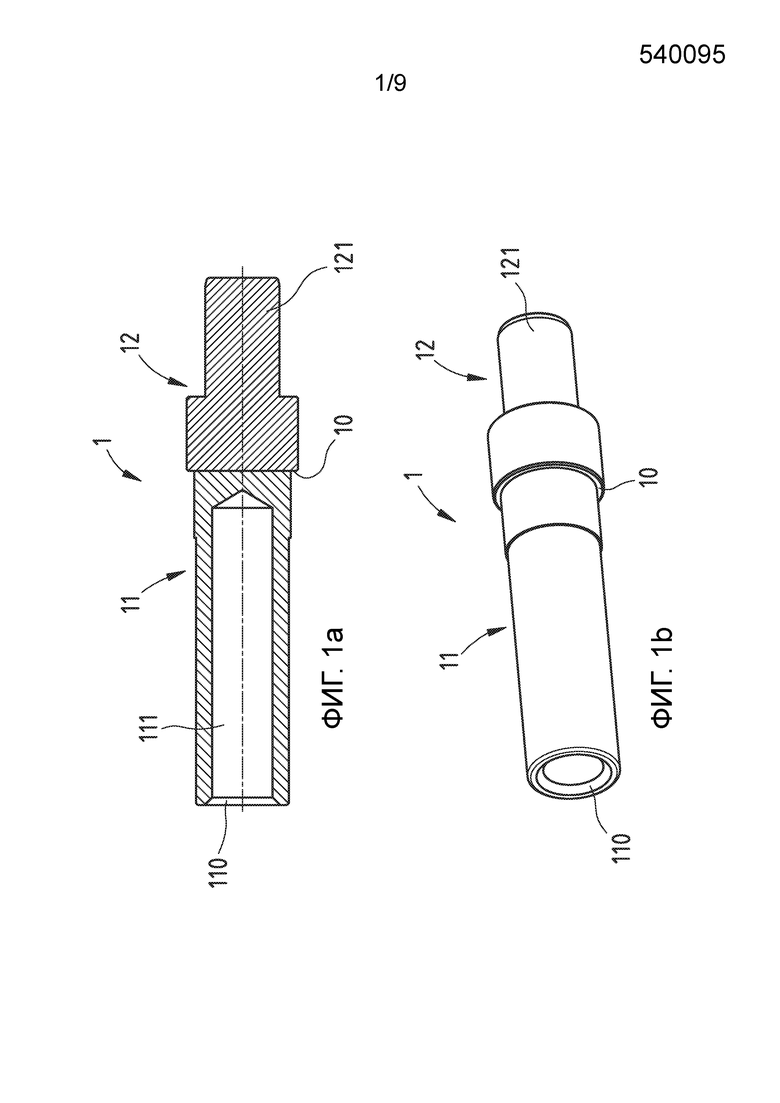

фиг. 1а,b - обжимной контакт, выполненный в виде штифтового контакта, в продольном разрезе и в изометрической проекции;

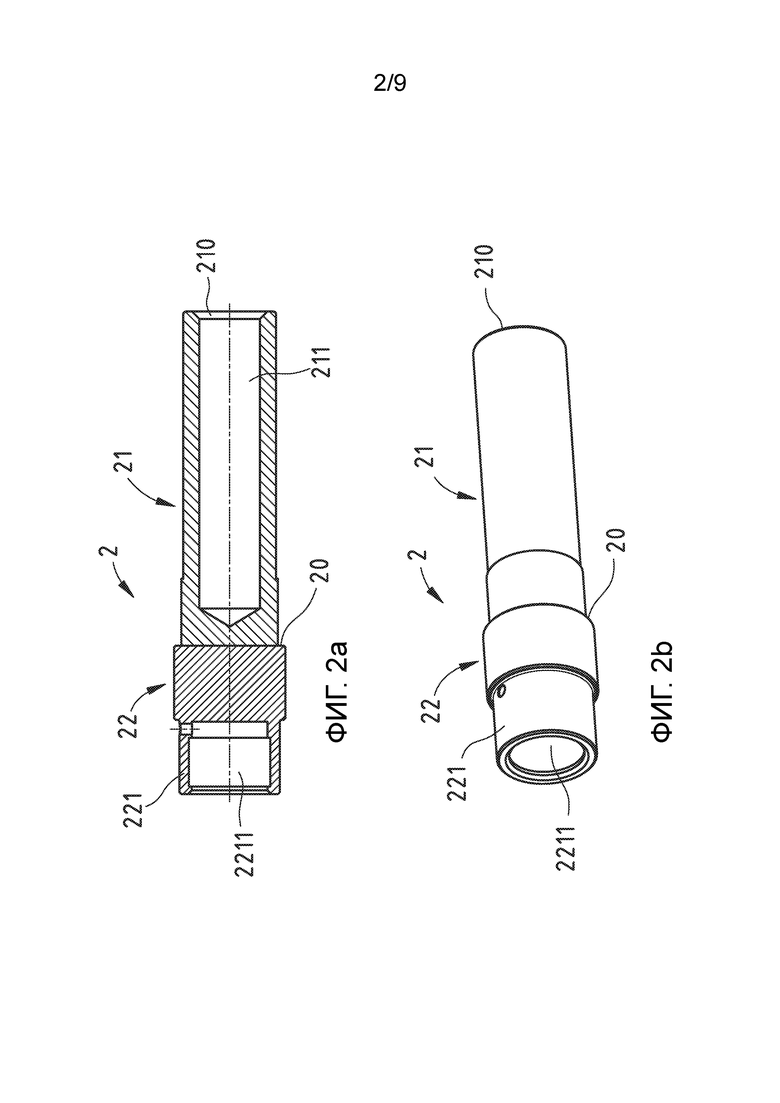

фиг. 2а,b - обжимной контакт, выполненный в виде втулочного контакта, в продольном разрезе и в изометрической проекции;

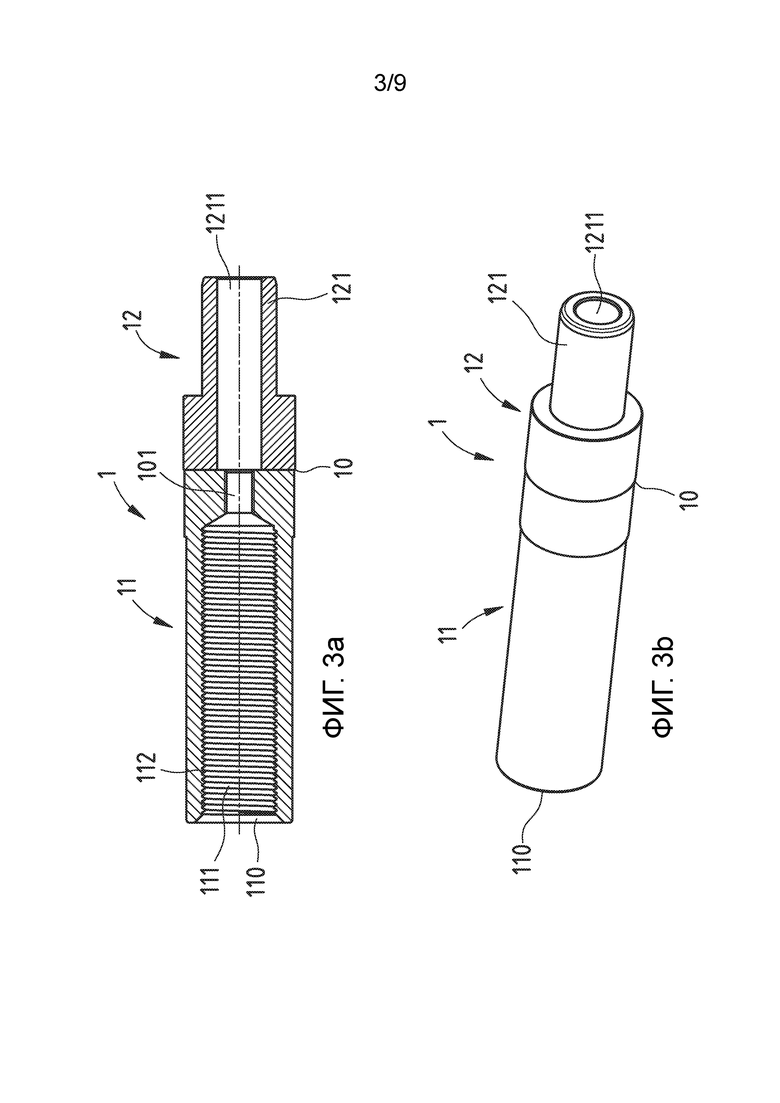

фиг. 3а,b - штифтовый контакт, в продольном разрезе и в изометрической проекции;

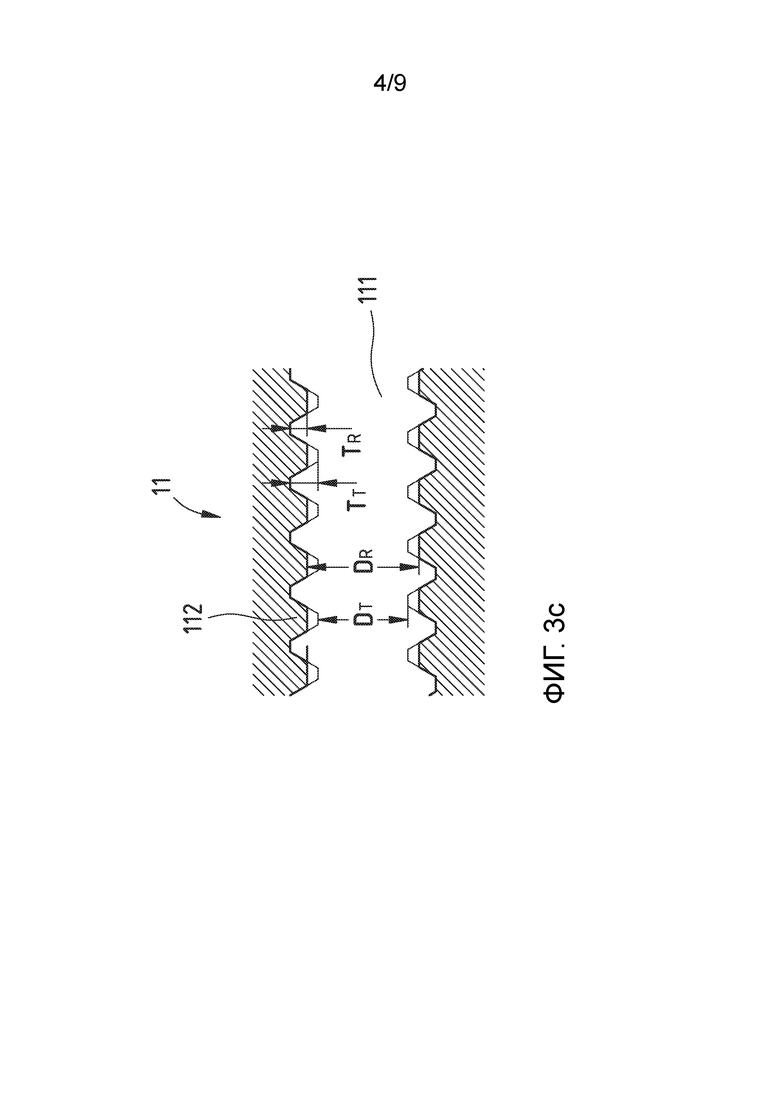

фиг. 3с - внутренняя резьба, в увеличенном масштабе;

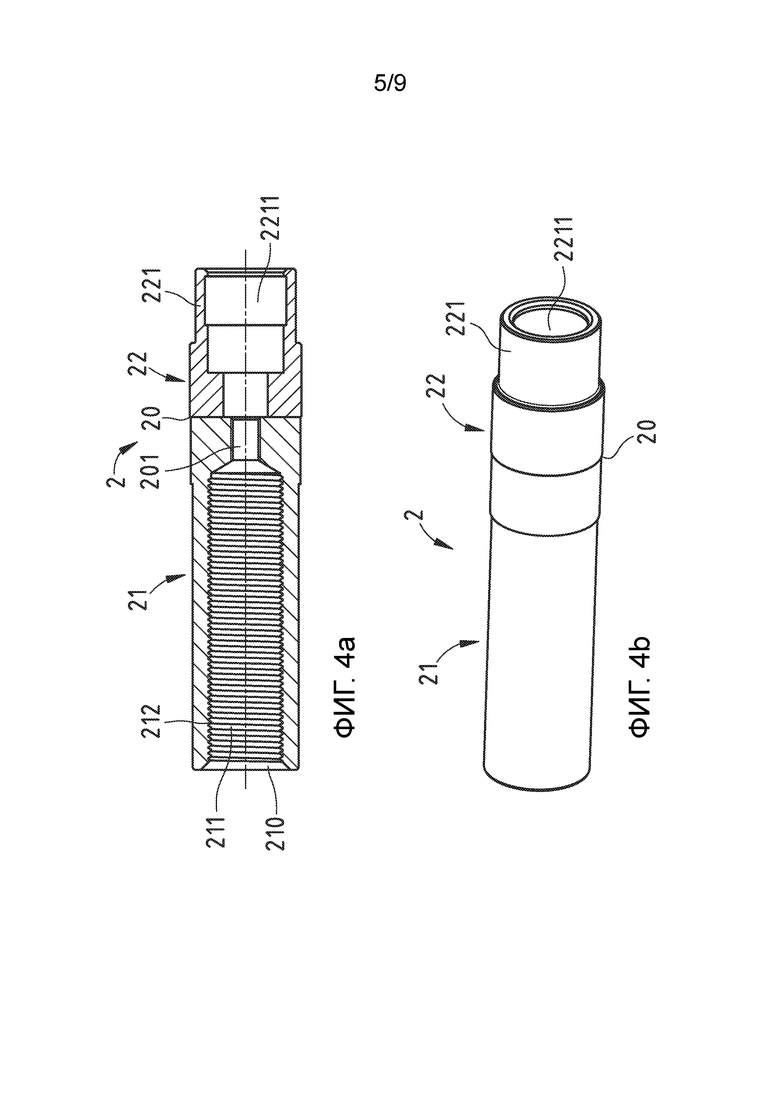

фиг. 4а,b - втулочный контакт с внутренней резьбой, в продольном разрезе и в изометрической проекции;

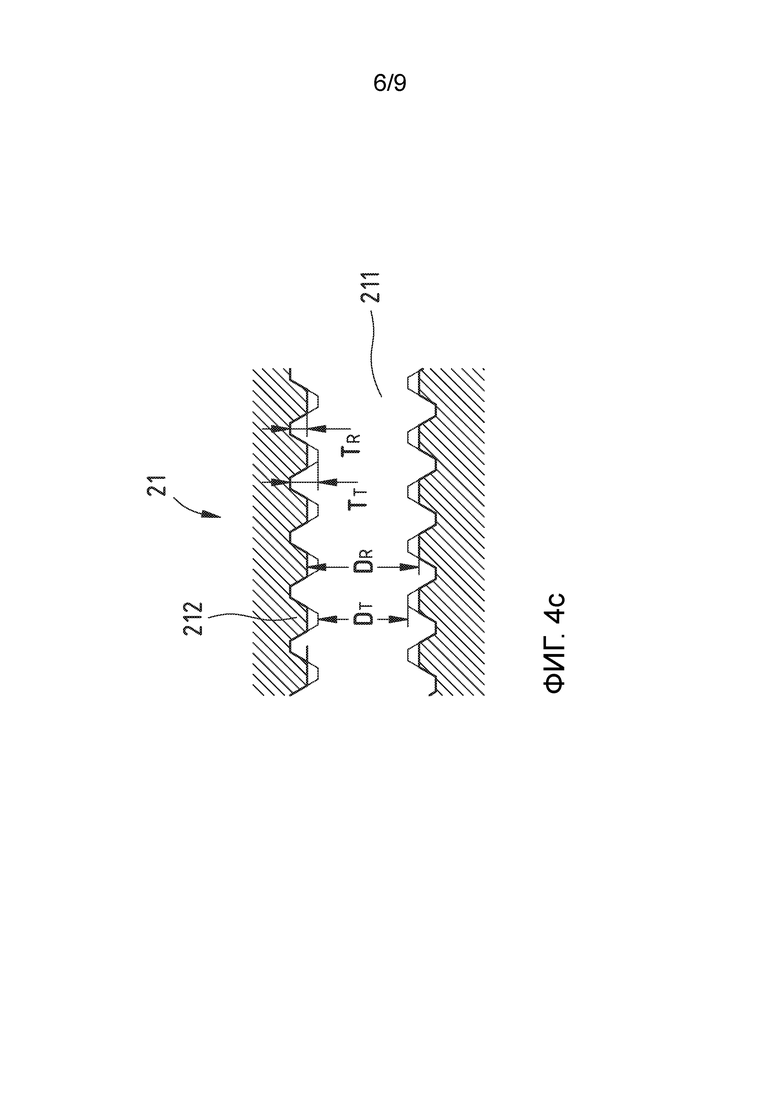

фиг. 4с - внутренняя резьба, в увеличенном масштабе;

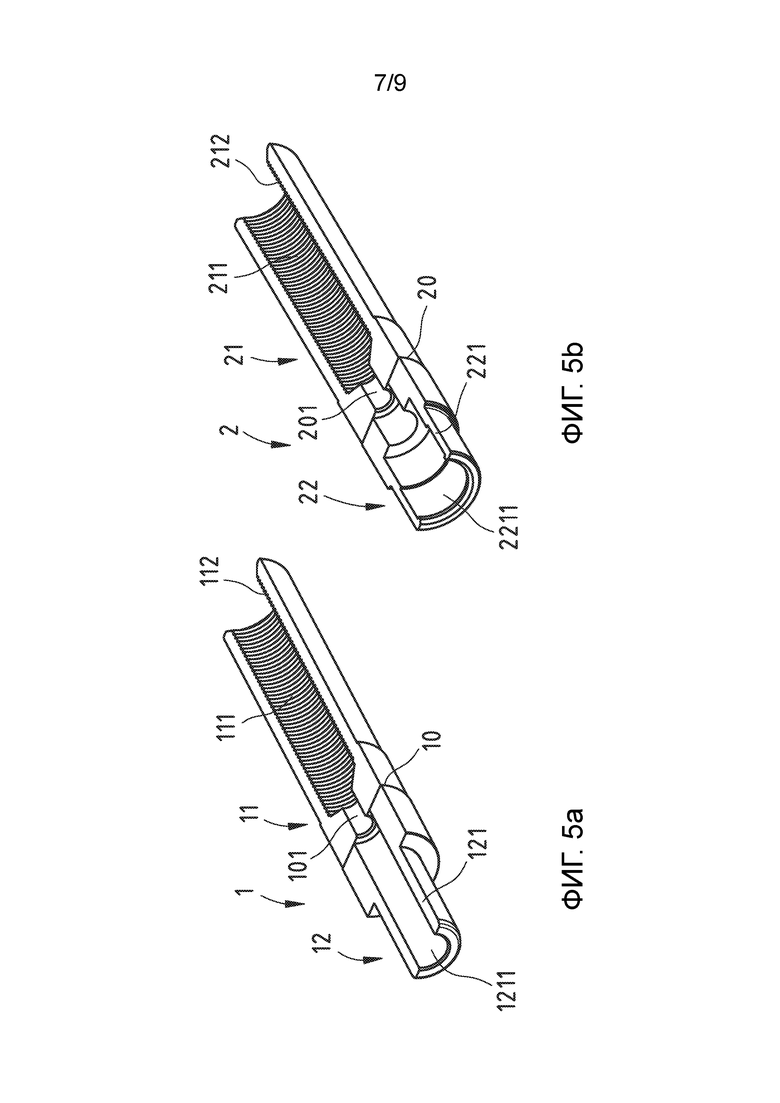

фиг. 5а,b - продольный разрез штифтового и втулочного контакта с дополнительной внутренней резьбой, в изометрической проекции;

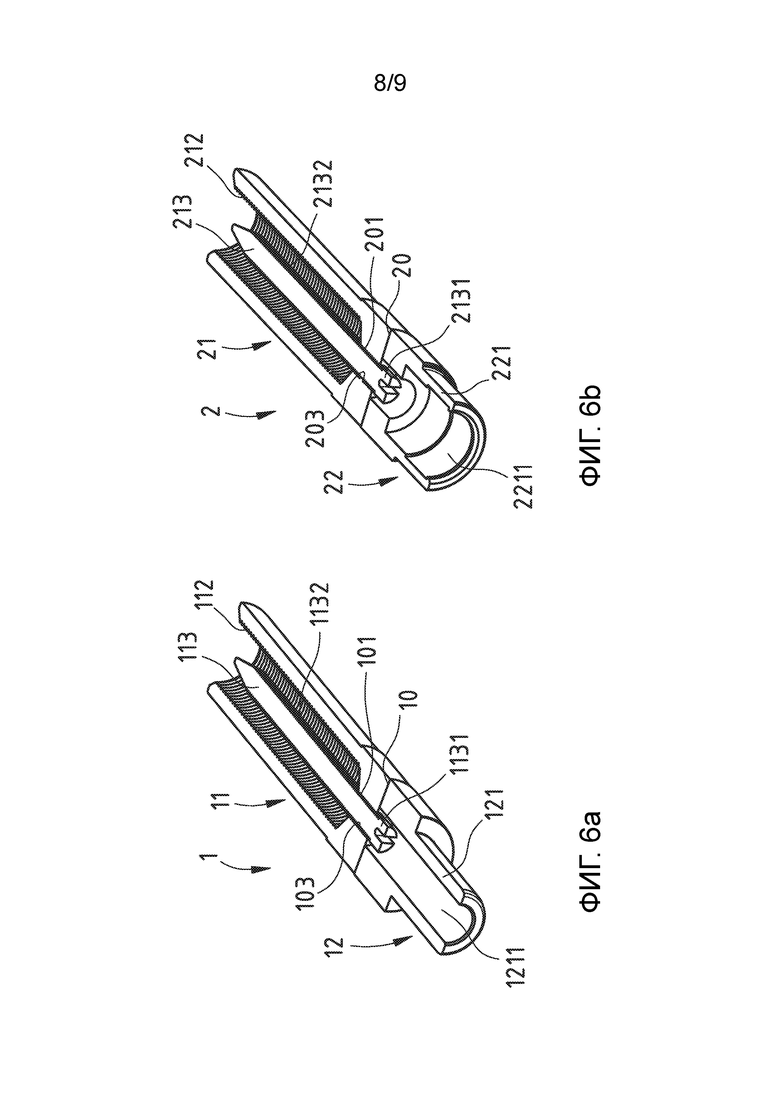

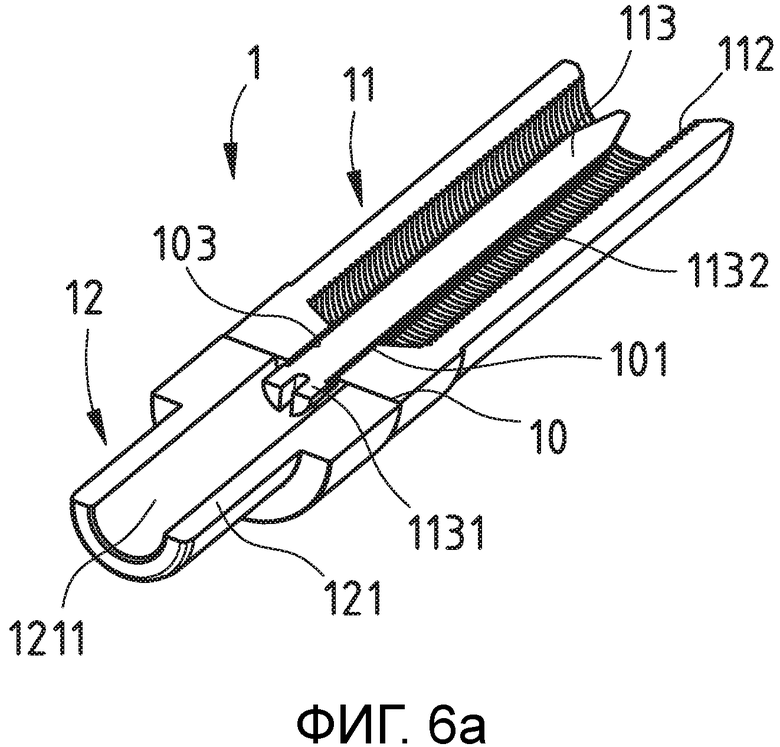

фиг. 6а,b - продольный разрез штифтового и втулочного контакта с дополнительной внутренней резьбой и дорном, в изометрической проекции;

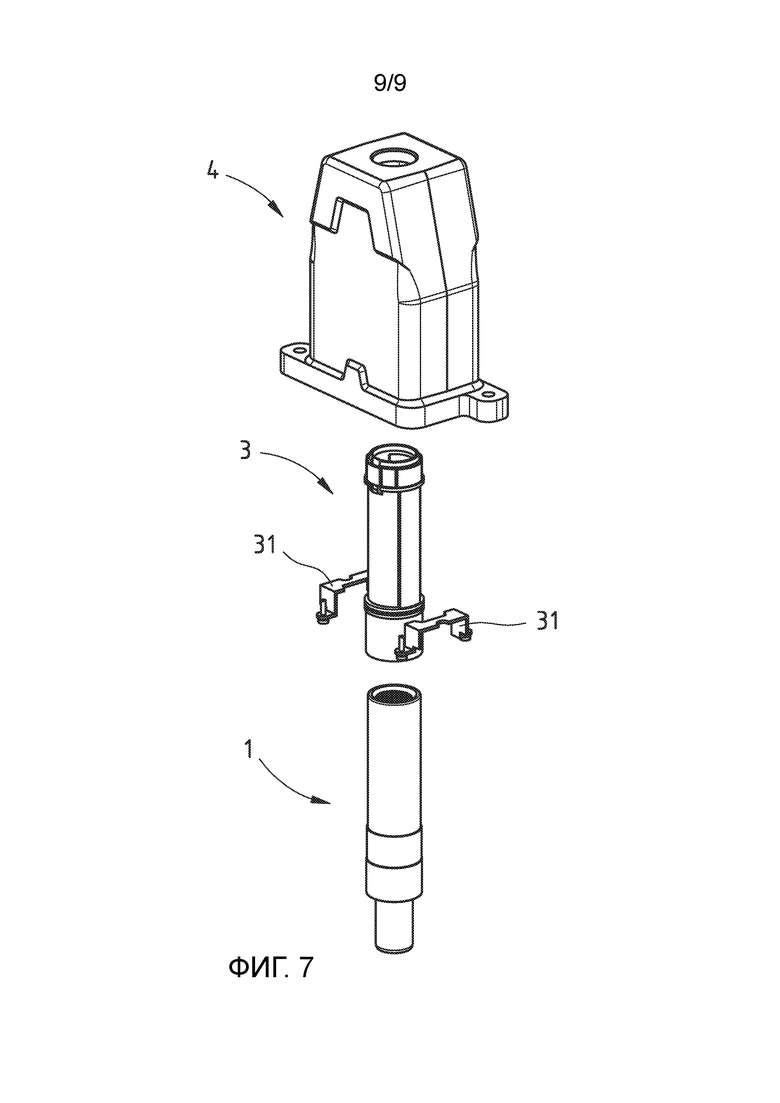

фиг. 7 - штекерный соединитель для высокой нагрузки, в разнесенной изометрической проекции.

Фигуры содержат частично упрощенные, схематичные изображения. Одинаковые, но возможно не идентичные элементы обозначены идентичными позициями. Одинаковые элементы могут быть изображены в различных проекциях в различном масштабе.

На фиг. 1а показан в продольном разрезе и на фиг. 1b в изометрической проекции выполненный в виде штифтового контакта 1 первый обжимной контакт. Штифтовый контакт 1 имеет первую обжимную зону 11 и первую контактную зону 12, которые находятся в контакте друг с другом в первой переходной зоне 10, например, за счет, в частности, процесса сварки трением. Для этого можно, например при изготовлении, две цилиндрические заготовки, из которых одна состоит из меди, а другая - из алюминия, стыковать друг с другом в осевом направлении и сваривать друг с другом, например, с помощью сварки трением и/или вибрационной сварки. Посредством токарной обработки и сверления можно в последующих стадиях обработки получать из состоящей из меди первой контактной зоны 12 контактный штифт 121, так что этот обжимной контакт является штифтовым контактом 1.

В состоящей из алюминия первой обжимной зоне 11 может быть высверлено полое пространство 111. За счет этого первая обжимная зона 11 имеет на своем свободном конце на границе с полым пространством отверстие 110 для ввода кабеля.

На фиг. 2а показан в продольном разрезе и на фиг. 2b в изометрической проекции выполненный в виде втулочного контакта 2 второй обжимной контакт. Втулочный контакт 2 имеет вторую обжимную зону 21 и вторую контактную зону 22, которые находятся в контакте друг с другом во второй переходной зоне 20, например, за счет, в частности, процесса сварки трением. Для этого можно, например при изготовлении, две цилиндрические заготовки, из которых одна состоит из меди, а другая - из алюминия, стыковать друг с другом в осевом направлении и сваривать друг с другом, например, с помощью сварки трением и/или вибрационной сварки. Посредством токарной обработки и сверления можно в последующих стадиях обработки получать из состоящей из меди второй контактной зоны 22 контактную втулку 221, так что этот обжимной контакт является втулочным контактом 2. Естественно, втулка 221 имеет полое пространство 2211 втулки, которое предпочтительно также возникает посредством сверления.

Кроме того, в состоящей из алюминия второй обжимной зоне 21 может быть просверлено полое пространство 211. За счет этого вторая обжимная зона 21 имеет на своем свободном конце на границе со вторым полым пространством 211 второе отверстие 210 для ввода кабеля.

На фиг. 3а и 3b показан аналогичным образом штифтовый контакт 1 в модифицированном варианте выполнения, в котором штифтовый контакт 1 имеет дополнительно первое сквозное отверстие 101, которое имеет цилиндрическую форму для обеспечения возможности размещения в нем не изображенного здесь дорна 113 (показан на фиг. 6а). Кроме того, модифицированный штифтовый контакт 1 имеет полое пространство 1211 штифта, которое через первое цилиндрическое сквозное отверстие 101 соединено с первым полым пространством 111. При изготовлении первое сквозное отверстие 101 предпочтительно создается посредством сверления, так что первое сквозное отверстие 101 является сквозным сверленым отверстием. Кроме того, в первом сквозном отверстии 101 может быть нарезана внутренняя резьба 103, так что дорн 113, который имеет подходящую внутреннюю резьбу 2132, можно ввинчивать в сквозное отверстие 101 и через него в первое полое пространство 111.

Кроме того, первая обжимная зона 11 имеет в этом модифицированном варианте выполнения в своем первом полом пространстве 111 первую дополнительную внутреннюю резьбу 112, которая нарезается при изготовлении штифтового контакта 1 изнутри в первой обжимной зоне 11. Эта первая дополнительная внутренняя резьба 112 служит для удерживания введенного в первое полое пространство 111 многопроволочного провода с помощью повышенной силы трения, даже когда дорн 113 ввинчен в первое полое пространство 111 в направлении первого отверстия 110 для ввода кабеля, т.е. противоположно направлению ввода многопроволочного провода.

Предпочтительный вариант выполнения первой дополнительной внутренней резьбы 112 показан на фиг. 3с в увеличенном масштабе. Очевидно, что теоретический внутренний диаметр DT первой дополнительной внутренней резьбы 112 меньше реального внутреннего диаметра DR первого полого пространства 111.

Реальное прохождение этой внутренней резьбы 112 изображено с помощью заштрихованной зоны. В противоположность этому, не заштрихованная зона показывает выходящее за него теоретическое прохождение, которое бы имела теоретическая резьба с теоретической глубиной TT резьбы и теоретическим внутренним диаметром DT резьбы. Однако реальный внутренний диаметр DR полого пространства больше теоретического внутреннего диаметра DT резьбы, который применяется в качестве меры для подлежащей нарезанию внутренней резьбы. За счет этого эта внутренняя резьба 112 имеет реальную глубину TR резьбы, которая меньше теоретической глубины TT резьбы, и реальное прохождение резьбы 112 является более чем обычно плоским.

Другими словами, при изготовлении в первой обжимной зоне 11 нарезается лишь наружная часть теоретической внутренней резьбы, и образованная за счет этого, реально существующая внутренняя резьба 112 имеет тем самым особенно уплощенную форму.

На фиг. 4а и 4b показан аналогичным образом втулочный контакт 2, который модифицирован для обеспечения возможности размещения здесь еще не изображенного дорна 213 (изображен на фиг. 6b). Для этого полое пространство 2211 втулки соединено через второе сквозное цилиндрическое отверстие 201 со вторым полым пространством 211. При изготовлении это второе сквозное отверстие 201 предпочтительно создается посредством сверления, так что второе сквозное отверстие 201 является сверленым сквозным отверстием. Также во втором сквозном отверстии 201 может быть нарезана вторая дополнительная резьба 203, так что дорн 213, который имеет для этого подходящую резьбу 2132, можно ввинчивать во второе сквозное отверстие 201 и через него во второе полое пространство 211.

Кроме того, вторая обжимная зона 21 имеет во втором полом пространстве 211 вторую дополнительную внутреннюю резьбу 212, которая нарезается при изготовлении изнутри в обжимной зоне 21 втулочного контакта 2.

Эта вторая дополнительна внутренняя резьба 212 служит для удерживания введенного во второе полое пространство 211 многопроволочного провода с помощью увеличенной силы трения, даже когда дорн 213 ввинчивается во второе полое пространство 211 в направлении второго отверстия 210 для ввода кабеля, т.е. противоположно направлению ввода многопроволочного провода.

Предпочтительный вариант выполнения второй дополнительной внутренней резьбы 212 показан на фиг. 4с в увеличенном масштабе. Реальное прохождение этой внутренней резьбы 212 изображено с помощью заштрихованной зоны. В противоположность этому, не заштрихованная зона показывает выходящее за него другое теоретическое прохождение, которое бы имела теоретическая резьба с теоретической глубиной TT резьбы и теоретическим внутренним диаметром DT резьбы. В соответствии с этим, реальный внутренний диаметр DR полого пространства больше теоретического внутреннего диаметра DT резьбы, который, однако, применяется в качестве меры для подлежащей нарезанию внутренней резьбы. За счет этого эта внутренняя резьба 212 имеет реальную глубину TR резьбы, которая меньше теоретической глубины TT резьбы, и реальное прохождение резьбы 212 является более чем обычно плоским.

Другими словами, при изготовлении во второй обжимной зоне 21 нарезается лишь наружная часть теоретической внутренней резьбы, и образованная за счет этого, реально существующая внутренняя резьба 212 имеет тем самым особенно уплощенную форму.

На фиг. 5а и 5b показаны штифтовый контакт 1 и втулочный контакт 2 с соответствующим цилиндрическим сквозным отверстием 101, 201 в разрезе в изометрической проекции.

На фиг. 6а и 6b показаны штифтовый контакт 1 и втулочный контакт 2 с соответствующим сквозным отверстием 101, 201 и согласованным с ним первым, соответственно, вторым дорном 113, 213. Каждое из сквозных отверстий 101, 201 имеет соответствующую внутреннюю резьбу 103, 203. Соответствующий дорн 113, 213 имеет каждый согласованную наружную резьбу 1132, 2132, с помощью которой он ввинчен в соответствующее сквозное отверстие 101, 201. Кроме того, дорн 113, 213 может иметь винтовую головку 1131, 2131, которая обеспечивает возможность ввинчивания из полого пространства 1211, 2211 штифта или втулки.

На фиг. 7 показан весь штекерный соединитель для больших нагрузок в разнесенной изометрической проекции. В качестве примера показан штифтовый контакт 1. Однако точно также это может быть втулочный контакт 2.

Кроме того, показано изолирующее тело 3, которое предусмотрено для размещения штифтового контакта 1. Это изолирующее тело 3 может быть в свою очередь закреплено в корпусе 4 штекерного соединителя с помощью крепежных элементов 31.

Перечень позиций

1 Штифтовый контакт

10 Первая переходная зона

101 Первое сквозное отверстие

103 Внутренняя резьба

11 Первая обжимная зона

110 Первое отверстие для ввода кабеля

111 Первое полое пространство

112 Первая дополнительная внутренняя резьба

12 Первая контактная зона

121 Контактный штифт

1211 Полое пространство штифта

113 Первый дорн

1131 Винтовая головка первого дорна

1132 Наружная резьба дорна

2 Втулочный контакт

20 Вторая переходная зона

201 Второе сквозное отверстие

203 Внутренняя резьба

21 Вторая обжимная зона

210 Второе отверстие для ввода кабеля

211 Второе полое пространство

212 Вторая дополнительная внутренняя резьба

22 Вторая контактная зона

221 Контактная втулка

2211 Полое пространство втулки

213 Второй дорн

2131 Винтовая головка второго дорна

2132 Наружная резьба второго дорна

3 Изолирующее тело

31 Крепежные элементы

4 Корпус штекерного соединителя

DR Реальный диаметр первого/второго полого пространства

DT Теоретический внутренний диаметр дополнительной внутренней резьбы

TT Теоретическая глубина другой внутренней резьбы

TR Реальная глубина дополнительной внутренней резьбы

Изобретение относится к штекерному соединителю для высокой нагрузки. Штекерный соединитель содержит по меньшей мере один обжимной контакт (1), переход (10) между образованной из алюминия обжимной зоной (11) и образованной из меди контактной зоной (12) перенесен в цилиндрический или по меньшей мере ротационно-симметричный обжимной контакт (1). За счет этого многопроволочный провод можно обжимать с помощью обжимного контакта (1). Кроме того, в обжимной зоне (11) предусмотрены дополнительная внутренняя резьба (112) и ввинчиваемый дорн (113). Технический результат - обеспечение сравнительно не затратного присоединения алюминиевого многопроволочного провода, а также обеспечение хорошей электрической проводимости. 3 н. и 7 з.п. ф-лы, 15 ил.

1. Штекерный соединитель для высокой нагрузки, имеющий корпус (4) штекерного соединителя, изолирующее тело (3) и по меньшей мере один расположенный в изолирующем теле обжимной контакт (1, 2),

причем обжимной контакт (1, 2) по меньшей мере частично выполнен ротационно симметричным, при этом соответствующая ось симметрии проходит в направлении вставки штекерного соединителя,

при этом обжимной контакт (1, 2) имеет обжимную зону (11, 21), которая выполнена из алюминия или алюминиевого сплава,

причем обжимной контакт (1, 2) имеет примыкающую к обжимной зоне (11, 12) контактную зону (2, 22), выполненную из меди или медного сплава,

причем обжимная зона (11, 21) сварена с контактной зоной (12, 22),

при этом обжимной контакт (1, 2) в своей обжимной зоне (11, 21) имеет цилиндрическое полое пространство (111, 211), содержащее отверстие (110, 210) для ввода кабеля, для размещения алюминиевого многопроволочного провода,

при этом обжимной контакт (1, 2) имеет в своем цилиндрическом полом пространстве (111, 211) дополнительную внутреннюю резьбу (112, 212),

при этом внутренний диаметр (DR) цилиндрического полого пространства (111, 211) больше, чем номинальный внутренний диаметр (DT) дополнительной внутренней резьбы (112, 212), так что дополнительная внутренняя резьба (112, 212) является уплощенной,

причем обжимной контакт (1, 2) имеет внутри своего полого пространства (111, 211) дорн (113, 213), который обращен в направлении отверстия (110, 210) для ввода кабеля,

причем обжимной контакт (1, 2) имеет сквозное отверстие (101, 201) с подходящей внутренней резьбой (103, 203), так что обеспечивается возможность ввинчивания дорна (113, 213) через сквозное отверстие (101, 201) в полое пространство (111, 211).

2. Штекерный соединитель для высокой нагрузки по п. 1, отличающийся тем, что дорн (113, 213) имеет винтовую головку (1131, 2131), например шлиц или крестообразный шлиц, так что обеспечивается возможность его ввинчивания в полое пространство (111, 211) с помощью отвертки.

3. Штекерный соединитель для высокой нагрузки по любому из пп. 1-2, отличающийся тем, что поверхность контактной зоны (12, 22) по меньшей мере частично покрыта серебром.

4. Способ изготовления обжимного контакта штекерного соединителя для высокой нагрузки по любому из пп. 1-3, отличающийся тем, что способ содержит следующие стадии:

1) цилиндрическую медную штангу и цилиндрическую алюминиевую штангу сваривают друг с другом с помощью сварки трением с образованием общей цилиндрической штанги с алюминиевой частью и медной частью;

2) посредством токарной обработки и/или сверления из алюминиевой части изготавливают сжимаемую обжимную зону (11, 21) с полым пространством (111, 211) для размещения алюминиевого многопроволочного провода и из медной части изготавливают контактную зону (12, 22);

3) поверхность контактной зоны (12, 22) покрывают по меньшей мере частично серебром.

5. Способ по п. 4, отличающийся тем, что сварка трением в первой стадии способа содержит ротационную и/или вибрационную сварку.

6. Способ по любому из пп. 4 или 5, отличающийся тем, что на второй стадии способа сверлят полое пространство (111, 211) с внутренним диаметром (DR) в обжимной зоне (11, 21).

7. Способ по п. 6, отличающийся тем, что в обжимной зоне (111, 211) на стороне полого пространства нарезают дополнительную внутреннюю резьбу (112, 212) с номинальным внутренним диаметром (DT), при этом номинальный диаметр (DT) дополнительной внутренней резьбы (112, 212) меньше диаметра (DR) полого пространства (111, 211).

8. Способ использования обжимного контакта (1, 2) штекерного соединителя для высокой нагрузки по любому из пп. 1-3, при этом

сначала вводят многопроволочный провод через отверстие (110, 210) для ввода кабеля в цилиндрическое полое пространство (111, 211) обжимной зоны (11, 21) обжимного контакта (1, 2),

ввинчивают дорн (113, 213) в полое пространство (111, 211) обжимной зоны (11, 21) противоположно направлению ввода многопроволочного провода и

обжимную зону (11, 12) сжимают с помощью обжимного инструмента.

9. Способ по п. 8, отличающийся тем, что многопроволочный провод при ввинчивании дорна (113, 213) удерживают в полом пространстве (111, 211) с помощью дополнительной внутренней резьбы (112, 212) полого пространства (111, 211) с высокой силой трения.

10. Способ по любому из пп. 8 или 9, отличающийся тем, что проволоки многопроволочного провода за счет ввинчивания дорна (113, 213) сжимают и прижимают изнутри к обжимной зоне (11, 21), за счет чего дополнительно разрушается оксидный слой проволок, за счет чего увеличивается поперечная проводимость.

| Сушильная вагонетка для пропаренных и выпрямленных деревянных стержней | 1930 |

|

SU23880A1 |

| US 3916518 A, 04.11.1975 | |||

| EP 1094557 A2, 25.04.2001 | |||

| Клавиатура электромузыкального инструмента | 1950 |

|

SU90268A1 |

| Препарат для лечения гнойных и некротических процессов у животных | 1942 |

|

SU75253A1 |

| Способ декоративной обработки титана и его сплавов | 1954 |

|

SU99252A1 |

| Электрический соединитель | 1989 |

|

SU1686540A1 |

| ЭЛЕКТРИЧЕСКОЕ КОНТАКТНОЕ СОЕДИНЕНИЕ И СПОСОБ СОЗДАНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТНОГО СОЕДИНЕНИЯ | 2009 |

|

RU2490763C2 |

| US 3350500 A, 31.10.1967 | |||

| US 3350500 A, 31.10.1967 | |||

| Способ отсроченного удаления пораженного участка толстой кишки | 1980 |

|

SU982667A1 |

| АКСИАЛЬНЫЙ УПРАВЛЯЕМЫЙ БЕСКОНТАКТНЫЙ ДВИГАТЕЛЬ-ГЕНЕРАТОР | 2015 |

|

RU2601952C1 |

Авторы

Даты

2018-10-26—Публикация

2015-08-05—Подача