ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка на патент подается в соответствии с договором о патентной кооперации, которая испрашивает преимущество и приоритет согласно предварительной заявки на патент США № 62/288 954, поданной 29 января 2016 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к химическим катализаторам и способам, используемым для получения и/или взаимопревращения олефинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

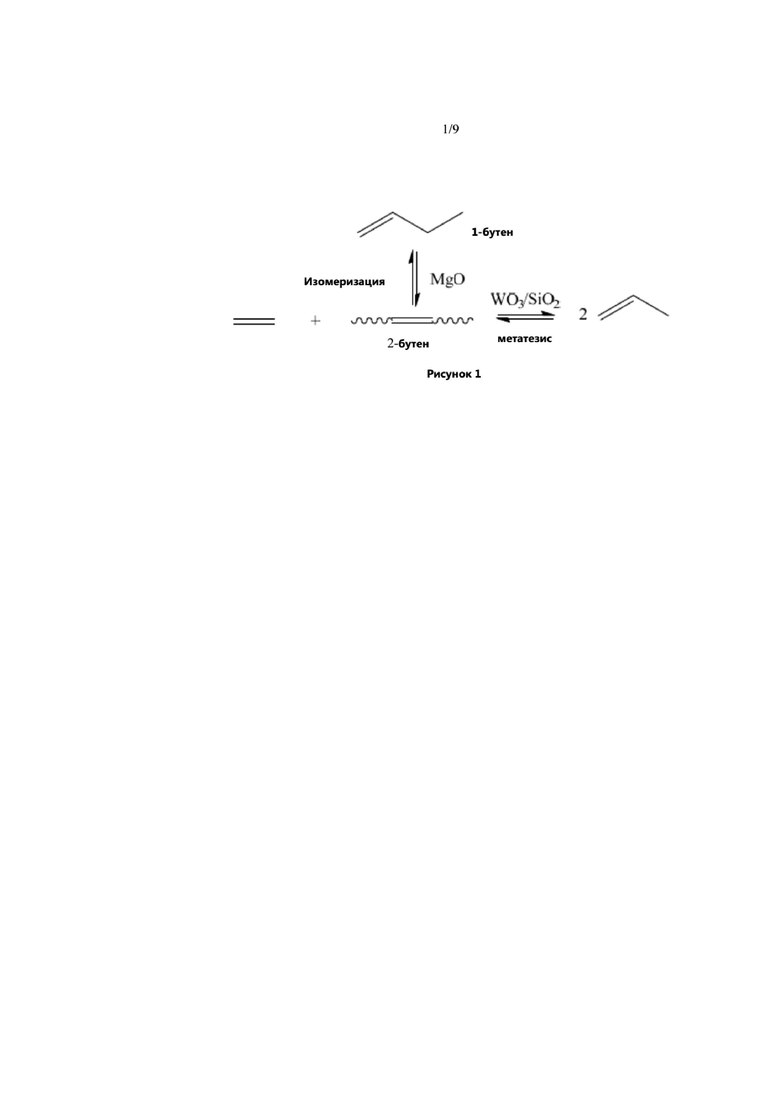

Пропилен (пропен) представляет собой важный товарный олефиновый продукт и побочный продукт рафинации масла и переработки природного газа. Пропилен также получают целевыми способами, например, изомеризацией бутена совместно с метатезисом олефина (см. например, РИС. 1). Метатезис олефина, который известен также как диспропорционирование, представляет собой обратимые реакции, в которых двойные связи, например, этилена и 2-бутена (B2) разрываются, а затем происходит преобразование в пропилен. Одним типом используемого диспропорционирующего катализатора является WO3 на носителе SiO2, а одним типом используемого катализатора изомеризации является MgO. Химический процесс протекает при множестве побочных реакций в диспропорционирующих реакторах (DP) (РИС. 2), включая, напр., полупродуктивный путь получения пропилена через самометатезис бутена (B) и нежелательное поглощение пропиленового продукта 1-бутеном (B1) для получения высших олефинов (C5+ олефинов) и этилена. Применяемые способы обладают большой энергоемкостью, проводятся при высоких температурах (напр., 650°F) и требуют больших количеств катализатора изомеризации, т.е. высокого массового соотношения катализатора изомеризации к диспропорционирующему катализатору (см. напр., РИС. 3).

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В одном варианте осуществления, предлагается способ, включающий:

(а) получение каталитической композиции, содержащей: катализатор изомеризации и диспропорционирующий катализатор, где массовое соотношение катализатора изомеризации к диспропорционирующему катализатору, составляет от 10:1 до 1:10; и

(b) реакцию бутена с этиленом при температуре, составляющей от примерно 500 °F (260 °C) до примерно 650 °F (350 °C), в присутствии каталитической композиции и в условиях, достаточных для получения пропилена.

В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при температуре, составляющей от примерно 500 °F (260 °C) до примерно 550 °F (288 °C).

В некоторых вариантах осуществления, массовое соотношение катализатора изомеризации к диспропорционирующему катализатору, составляет от примерно 4:1 до примерно 1:4. В некоторых вариантах осуществления, массовое соотношение катализатора изомеризации к диспропорционирующему катализатору, примерно 1:1.

В некоторых вариантах осуществления, катализатор изомеризации представляет собой цеолит, оксид алюминия, или оксид основного металла, выбранный из оксида щелочного металла, оксида щелочноземельного металла или оксида редкоземельного металла. В некоторых вариантах осуществления, катализатор изомеризации представляет собой MgO.

В некоторых вариантах осуществления, диспропорционирующий катализатор содержит:

(a) оксид переходного металла; и

(b) твердый носитель;

где оксид переходного металла, осажден на твердый носитель.

В некоторых вариантах осуществления, оксид переходного металла представляет собой оксид: молибдена, вольфрама, кобальта, рутения, рения или их смесей. В некоторых вариантах осуществления, оксид переходного металла представляет собой WO3.

В некоторых вариантах осуществления, твердый носитель представляет собой оксид алюминия или диоксид кремния.

В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при давлении, составляющем от примерно 5 фунтов на квадратный дюйм (0,14 МПа) до примерно 600 фунтов на квадратный дюйм (4,24 МПа).

В некоторых вариантах осуществления, молярное соотношение этилена к бутену составляет от примерно 0,5:1 до примерно 5:1.

В некоторых вариантах осуществления, среднечасовая скорость подачи сырья в реакцию составляет от примерно 1 час-1 до 100 час-1.

В некоторых вариантах осуществления, результатом использования способа является:

(a) глубина превращения бутена, составляющая больше чем 55% относительно общего количества бутена;

(b) селективность по пропилену, составляющая больше чем 85% относительно общего продукта реакции; или

(c) выход пропилена, составляющий больше чем 50% в расчете на количество бутена;

В другом варианте осуществления, предлагается способ, включающий:

(а) получение каталитической композиции, содержащей: катализатор изомеризации и диспропорционирующий катализатор, где массовое соотношение катализатора изомеризации к диспропорционирующему катализатору, составляет от 10:1 до 1:10; и

(b) реакцию бутена с этиленом при температуре, составляющей от примерно 500 °F (260 °C) до примерно 600 °F (316 °C), в присутствии состава каталитической композиции и в условиях, достаточных для получения алкена(C5+).

В некоторых вариантах осуществления, диспропорционирующий катализатор представляет собой оксид переходного металла на твердом носителе, где количество оксида переходного металла в диспропорционирующем катализаторе составляет от примерно 1 мас. % до примерно 30 мас. %.

В некоторых вариантах осуществления, твердый носитель представляет собой оксид алюминия или диоксид кремния.

В некоторых вариантах осуществления, реакция осуществляется в реакторе непрерывного действия.

В некоторых вариантах осуществления, алкен(C5+) представляет собой смесь изомеров пентена и алкенов с пятью или более атомами углерода. В некоторых вариантах осуществления, алкен(C5+) содержит 2-пентен и/или 3-гексен.

В другом варианте осуществления, предлагается способ, включающий:

(а) получение каталитической композиции, в котором каталитическая композиция представляет собой катализатор изомеризации и диспропорционирующий катализатор, где массовое соотношение катализатора изомеризации к диспропорционирующему катализатору, составляет от 10:1 до 1:10; и

(b) реакцию алкена(C2-12) с этиленом, пропиленом или бутеном при температуре, составляющей от примерно 500 °F (260 °C) до примерно 600 °F (316 °C), в присутствии каталитической композиции и в условиях, достаточных для производства алкена(C2-8).

Описаны многочисленные варианты осуществления, но и другие варианты осуществления очевидны из последующего подробного описания для специалистов в отрасли техники, к которой относится данное изобретение. Существует очевидная возможность различных модификаций раскрытого здесь изобретения в различных аспектах, причем не отходя от всей сущности и объема представленной здесь формулы изобретения. Соответственно, чертежи и подробное описание следует рассматривать как иллюстративные и не ограничивающие объем изобретения.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

На следующих рисунках представлены различные варианты осуществления раскрытого здесь предмета изобретения. Заявленный предмет изобретения станет более понятен из следующего описания, которое следует рассматривать совместно с прилагаемыми чертежами, где одинаковые позиции, как правило, обозначены одинаковыми цифрами.

На Рисунке 1 представлено упрощенное схематическое изображение примера целевого способа получения пропилена из этилена и бутена (2-бутен содержит как транс- так и цис-2- бутен).

На Рисунке 2 представлена потенциальная побочная реакция, которая может проявить себя в диспропорционирующем реакторе. На рисунке показан транс-2 бутен, но цис-2- бутен в целом реагирует подобным образом.

На Рисунке 3 представлен неограничивающий пример дозировки действующего катализатора в реакторе для целевого способа получения пропилена из этилена и бутенов.

На Рисунке 4 показаны некоторые температурные воздействия на равновесную реакцию изомеризации бутена.

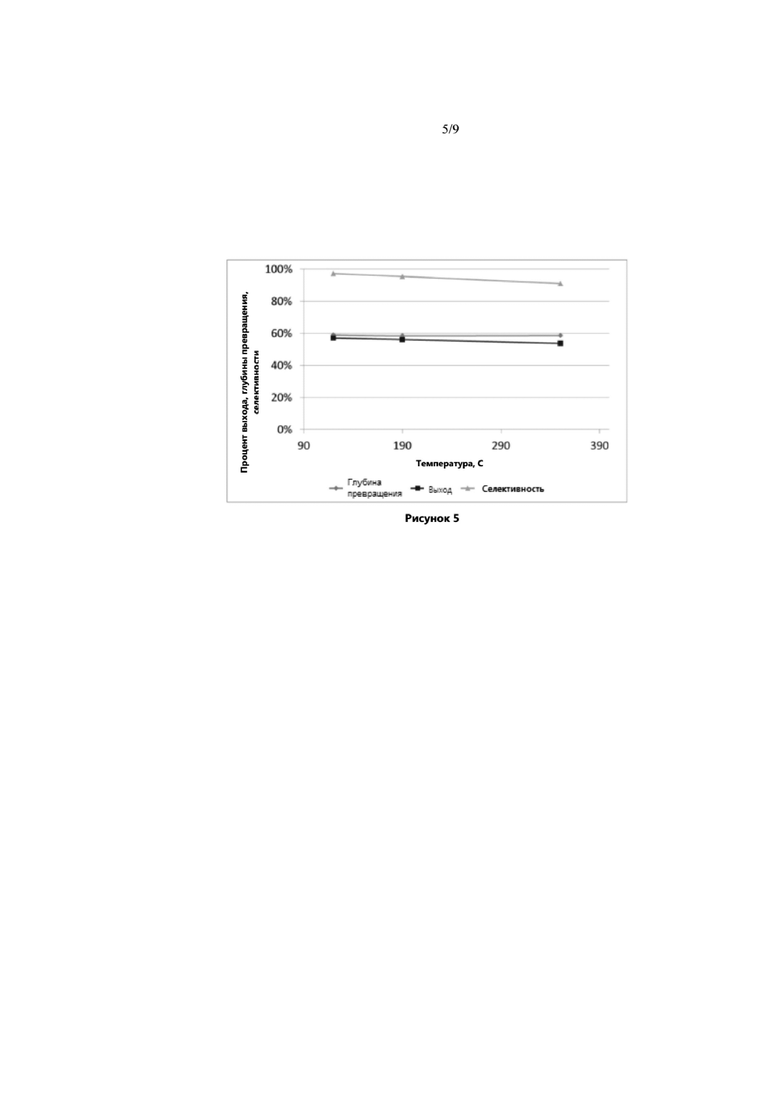

На Рисунке 5 показаны некоторые температурные воздействия на три параметра получения пропилена (C2=:C4= = 1:1 молярное соотношение).

На Рисунке 6 показана эффективность изомеризации при температуре 275 °C и 316 °C.

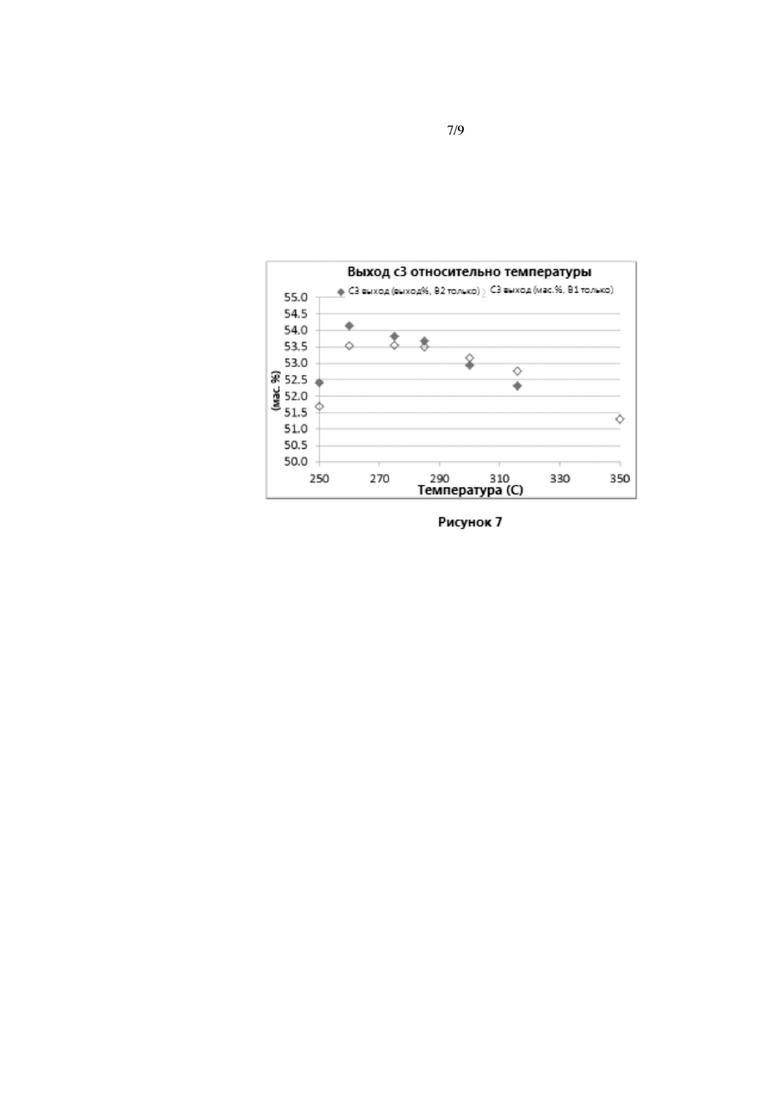

На Рисунке 7 показано влияние температуры на выход C3 при использовании двух видов сырьевых потоков бутена, B1 и B2, где “B1” представляет собой 1-бутен, а “B2” представляет собой 2-бутен. Каждая точка представляет собой среднее значение, полученное в результате отбора проб в течении более 40 часов. Воздействие температуры на выход пропилена с действующей дозировкой катализатора изучалось на безпримесных сырьевых потоках B1 и B2.

На Рисунке 8 показано воздействие температуры на лабораторную реакцию с сырьевым потоком B2, где B2 представляет собой 2-бутен.

На Рисунке 9 показаны некоторые случаи воздействия соотношения этилен/бутен на получение С3.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В другом варианте осуществления, предлагается способ получения пропилена, включающий:

(а) получение каталитической композиции, содержащей: катализатор изомеризации и диспропорционирующий катализатор, где массовое соотношение катализатора изомеризации к диспропорционирующему катализатору, составляет от 10:1 до 1:10; и

(b) реакцию бутена с этиленом при температуре, составляющей от примерно 500 °F (260 °C) до примерно 650 °F (350 °C), в присутствии каталитической композиции и в условиях, достаточных для получения пропилена.

В другом варианте осуществления, предлагается способ получения пропилена, включающий:

(а) получение каталитической композиции, содержащей: катализатор изомеризации и диспропорционирующий катализатор, где массовое соотношение катализатора изомеризации к диспропорционирующему катализатору, составляет от 10:1 до 1:10; и

(b) реакцию бутена с этиленом при температуре, составляющей от примерно 500 °F (260 °C) до примерно 600 °F (316 °C), в присутствии состава каталитической композиции и в условиях, достаточных для получения алкена(C5+).

В другом варианте осуществления, предлагается способ получения пропилена, включающий:

(а) получение каталитической композиции, в котором каталитическая композиция представляет собой катализатор изомеризации и диспропорционирующий катализатор, где массовое соотношение катализатора изомеризации к диспропорционирующему катализатору, составляет от 10:1 до 1:10; и

(b) реакцию алкена(C2-12) с этиленом, пропиленом или бутеном при температуре, составляющей от примерно 500 °F (260 °C) до примерно 600 °F (316 °C), в присутствии каталитической композиции и в условиях, достаточных для производства алкена(C2-8).

В некоторых вариантах осуществления, данные способы используются для получения большей селективности по пропилену в результате увеличения концентрации 2-бутена.

I. Диспропорционирующие катализаторы

В некоторых вариантах осуществления, диспропорционирующий катализатор содержит:

(a) оксид переходного металла; и

(b) твердый носитель;

где оксид переходного металла, осажден на твердый носитель. В некоторых вариантах осуществления, твердый носитель представляет собой: оксид алюминия, диоксид кремния, цеолит, глину, диоксид циркония, оксид титана и/или их комбинации. В некоторых вариантах осуществления твердый носитель представляет собой смесь одного или нескольких данных веществ.

В некоторых вариантах осуществления, оксид переходного металла представляет собой оксид: молибдена, вольфрама, кобальта, рутения, рения или их смесей. В некоторых вариантах осуществления, оксид переходного металла представляет собой WO3.

В некоторых вариантах осуществления, диспропорционирующий катализатор представляет собой оксид переходного металла на твердом носителе, где количество оксида переходного металла в диспропорционирующем катализаторе составляет от примерно 1 мас. % до примерно 30 мас. %. В некоторых данных вариантах осуществления, количество составляет от примерно 5 мас. % до примерно 20 мас. %. В некоторых данных вариантах осуществления, количество составляет от примерно 4 мас. % до примерно 12 мас. %. В некоторых данных вариантах осуществления, количество составляет от примерно 7 мас. % до примерно 8 мас. %. В некоторых вариантах осуществления, твердый носитель представляет собой оксид алюминия или диоксид кремния.

В некоторых вариантах осуществления, диспропорционирующий катализатор готовят и/или обрабатывают (вместе или отдельно от катализатора изомеризации) в виде неподвижного слоя, в виде окатышей, гранул, бисера, экструдатов, таблеток, агломератов или в виде сотовых пузырей.

Катализаторы изомеризации

В некоторых вариантах осуществления, катализатор изомеризации представляет собой цеолит, оксид алюминия, или оксид основного металла, выбранный из оксида щелочного металла, оксида щелочноземельного металла или оксида редкоземельного металла. В некоторых вариантах осуществления, катализатор изомеризации представляет собой MgO. В других вариантах осуществления, катализатор изомеризации представляет собой CaO, BeO, SrO, BaO, другие оксиды металлов и/или их комбинации. В других вариантах, катализатор изомеризации представляет собой оксид алюминия, например, Al2O3 или другой цеолитный материал.

В некоторых вариантах осуществления, катализатор изомеризации имеет удельную площадь поверхности более, чем 1 м2/г. В некоторых из этих вариантов осуществления, удельная площадь поверхности больше, чем примерно 5 м2/г.

В некоторых вариантах осуществления, активация катализатора изомеризации осуществляется в атмосфере инертного газа, например, аргоне или азоте. В некоторых вариантах осуществления, активирование осуществляется при температуре, составляющей от примерно 450 °F (232,2 °C) до примерно 1 500 °F (815,6 °C). В некоторых вариантах осуществления, активирование осуществляется при температуре, составляющей от примерно 600 °F (315,6 °C) до примерно 1 200 °F (648,9 °C). В некоторых вариантах осуществления активация занимает промежуток времени, составляющий от 0,5 часа до 30 часов. В некоторых вариантах осуществления, проводится регенерирование катализатора изомеризации с использованием кислорода, например, для сжигания любого осажденного карбонизированного кокса.

В некоторых вариантах осуществления, диспропорционирующий катализатор готовят и/или обрабатывают (вместе или отдельно от катализатора изомеризации) в виде неподвижного слоя, в виде окатышей, гранул, бисера, экструдатов, таблеток, агломератов или в виде сотовых пузырей.

II. Условия реакции

Общие условия реакции, которые могут быть использованы для диспропорционирования и изомеризации, приведены в патентах США № 6 683 019 и № 8 586 813, которые включены сюда посредством ссылки. В некоторых вариантах осуществления, реакции осуществляются способом газофазной полимеризации. В некоторых вариантах осуществления, реакции осуществляются способом непрерывной полимеризации.

В некоторых вариантах осуществления, массовое соотношение диспропорционирующего катализатора к катализатору изомеризации, составляет от примерно 10:1 до примерно 1:10. В некоторых вариантах осуществления, массовое соотношение диспропорционирующего катализатора к катализатору изомеризации, составляет от примерно 4:1 до примерно 1:4. В некоторых вариантах осуществления, массовое соотношение диспропорционирующего катализатора к катализатору изомеризации, составляет от примерно 3:1 до примерно 1:1. В некоторых вариантах осуществления, массовое соотношение диспропорционирующего катализатора к катализатору изомеризации, составляет от примерно 1:1 до примерно 1:3. В некоторых вариантах осуществления, массовое соотношение диспропорционирующего катализатора к катализатору изомеризации, составляет примерно 1:1.

В некоторых вариантах осуществления, реакция бутена и этилена происходит при температуре, составляющей от примерно 500 °F (260 °C) до примерно 650 °F (350 °C), в присутствии каталитической композиции и в условиях, достаточных для получения пропилена. В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при температуре, составляющей от примерно 500 °F (260 °C) до примерно 600 °F (316 °C). В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при температуре, составляющей от примерно 500 °F (260 °C) до менее, чем 600 °F (316 °C). В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при температуре, составляющей от примерно 500 °F (260 °C) до примерно 550 °F (288 °C). В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при температуре примерно 527 °F (275 °C).

В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при давлении, составляющем от примерно 1 фунта на квадратный дюйм (0,11 МПа) до примерно 1 500 фунтов на квадратный дюйм (10,4 МПа). В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при давлении, составляющем от примерно 5 фунтов на квадратный дюйм (0,14 МПа) до примерно 600 фунтов на квадратный дюйм (4,24 МПа). В некоторых вариантах осуществления, этилен и бутен вступают в реакцию при давлении от примерно 450 фунтов на квадратный дюйм (3,20 МПа).

В некоторых вариантах осуществления, молярное соотношение этилена к бутену составляет от примерно 0,5:1 до примерно 5:1.

В некоторых вариантах осуществления, среднечасовая скорость подачи сырья в реакцию составляет от примерно 0,01 час-1 до 1 000 час-1. В некоторых вариантах осуществления, среднечасовая скорость подачи сырья в реакцию составляет от примерно 1 час-1 до 100 час-1. В некоторых вариантах осуществления, среднечасовая скорость подачи сырья в реакцию составляет от примерно 5 час-1 до 50 час-1.

В некоторых вариантах осуществления, настоящая технология дает глубину превращения бутена, составляющую больше, чем 55% относительно общего количества бутена. Например, в некоторых вариантах осуществления, описанный здесь способ дает глубину превращения бутена, составляющую 60-85% относительно общего количества бутена.

В некоторых вариантах осуществления, настоящая технология дает селективность по пропилену, составляющая больше, чем 85% относительно общего продукта реакции. Например,в некоторых вариантах осуществления, способ дает селективность по пропилену, составляющая больше, чем 89 % или больше чем 93 %, относительно общего продукта реакции.

В некоторых вариантах осуществления, настоящая технология дает выход пропилена, составляющий больше чем 50%, исходя из общего количества сырьевого потока олефина. В некоторых вариантах осуществления, данные способы используются для получения большей селективности по пропилену в результате увеличения концентрации 2-бутена.

В некоторых вариантах осуществления, более высокая селективность по пропилену предпочтительна при более низкой температуре. В некоторых вариантах осуществления, эти способы обеспечивают получение особо чистого пропилена. В некоторых вариантах осуществления, соотношения продукта зависят от типа сырьевых потоков, только B1 или только B2, или смесей, имеющих разные соотношения B1 и B2.

В некоторых вариантах осуществления, алкен (С5 +) представляет собой смесь пентенов. В некоторых вариантах осуществления, смесь содержит 2-пентен и/или 3-гексен и дополнительно алкены с пятью или более атомами углерода.

Пересчет технологического процесса на полномасштабную установку

Вышеуказанные способы могут дополнительно модифицироваться и оптимизироваться для подготовки опытного или крупномасштабного, периодического или непрерывного производства, используя принципы и методы химических технологий, применяемых специалистами в области техники, к которой относится данное изобретение. Данные принципы и методы приведены, например, в книге Practical Process Research & Development (2012).

Определения

Использование слова "один" в сочетании с термином "содержащий" в формуле изобретения и/или описании, может означать "один", но оно также согласуется со значением "один или несколько", "по меньшей мер, один" и "один или более, чем один".

В данной заявке, термин "примерно" используется для указания, что значение включает погрешность устройства или способа, используемого для определения значения или изменения, которое существует среди измеряемых объектов.

Термин «алкил», используемый в контексте данной заявки представляет собой алифатическую, прямую или разветвленную цепь, состоящую из атомов углерода и водорода, соответствующих стандартной номенклатуре ИЮПАК. Когда данный термин используется в сочетании с термином «замещенный», то один или несколько атомов водорода алкильной группы замещаются -ОН, -F, -Cl, -Br, -I, -NH2, -NO2, -CO2H, -CO2CH3, -CN, -SH, -OCH3, -OCH2CH3, -C (O) CH3, -NHCH3, -NHCH2CH3, -N (CH3) 2, -C (O) NH2, -OC (O) CH3 или -S (O) 2NH2.

“B” относится к общему бутену (все изомеры). “B1” относится к 1-бутену. “B2” относится к 2-бутену, включая цис-2-бутен и транс-2-бутен.

“C2=”, C2 и E взаимозаменяемы и относятся к этилену.

C3= относится к пропилену.

“C4=”, C4 и В взаимозаменяемы и относятся к бутену.

Термин «димер бутена» относится к бутену, полученному способом димеризации этилена.

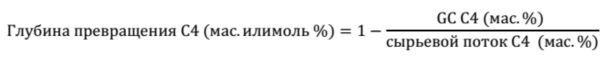

При использовании в контексте этой заявки термин «глубина превращения бутена» или «глубина превращения С4» означает количество бутена превращенного в продукт. В некоторых вариантах осуществления, формула:

используется для расчета глубины превращения бутена.

Термины "содержать", "иметь" и "включать" являются ничем не ограниченными глаголами-связками. Любые формы или времена одного или нескольких этих глаголов, такие как "содержит", "содержащий", "имеет", "имеющий", "включает" и "включая", также являются ничем не ограниченными глаголами-связками. Например, любой способ, который "содержит", "имеет" или "включает" одну или несколько стадий не ограничивается только этими стадиями и охватывает другие неуказанные стадии

Сокращения «экс» или «Экс» обозначают эксперимент.

"Способ» представляет собой серию из одной или нескольких стадий, ведущих к получению конечного продукта, результату или выходу продукции. Используемое здесь, слово "способ" используется здесь наравне со словом "процесс".

Используемый в этой заявке термин «алкен» относится к алифатической группе, которая содержит по меньшей мере одну двойную углерод-углеродную связь и определяется в соответствии со стандартной номенклатурой ИЮПАК. Некоторые неограничивающие примеры олефинов представляют собой: стирол, этилен, пропилен, бутен, пентен, гексен, гептен, октен, нонен, децен и додецен. В некоторых вариантах осуществления, олефин замещался таким образом, что один или несколько атомов водорода олефина заменялись на: −OH, −F, −Cl, −Br, −I, −NH2, −NO2, −CO2H, −CO2CH3, −CN, −SH, −OCH3, −OCH2CH3, −C(O)CH3, −NHCH3, −NHCH2CH3, −N(CH3)2, −C(O)NH2, −OC(O)CH3, и/или −S(O)2NH2.

Термин «фунтов на квадратный дюйм» представляет собой измерение давления в фунтах на квадратный дюйм относительно атмосферного давления. Значения в паскалях (Па) приведены относительно вакуума.

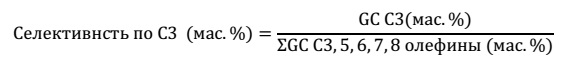

При использовании в контексте этой заявки термин «селективность по пропилену» или «селективность по С3» означает количество пропилена, полученного по отношению к количеству полученных побочных продуктов. В некоторых вариантах осуществления, формула:

используется для расчета селективности по пропилену.

при использовании в контексте этой заявки, термин «выход пропилена» или «выход C3» означает количество пропилена, полученного по отношению к количеству исходного материала. В некоторых вариантах осуществления, формула:

используется для расчета выхода пропилена.

«Ст.л.час» означает «стандартный литр в час».

Термин «переходный металл» используется для описания атома металла, иона или соли, включающего переходный металл, выбранный из элементов в столбцах 3-12 Периодической таблицы элементов. Используемые здесь переходные металлы представляют собой элементы из столбцов 6-9 Периодической таблицы элементов. В некоторых вариантах осуществления, переходной металл представляет собой вольфрам, кобальт, молибден, рутений или рений. Кроме того, термин «щелочной металл» или «металл группы 1» используется для описания атома металла, иона или соли, содержащего щелочной металл, выбранный из элементов в столбце 1 Периодической таблицы элементов. Термин «щелочной металл» или «металл группы 1» используется для описания атома металла или иона, выбранного из лития, натрия, калия, рубидия или цезия. В некоторых вариантах осуществления, этот термин используется для описания атома металла или иона, выбранного из лития, натрия или калия.

Термин «среднечасовая скорость подачи сырья» или «среднечасовой объем подачи сырья» обозначает меру количества реагента, который подвергается процессу в течение заданной единицы времени. Этот термин используется для описания массы реагента, подаваемого в реактор, на массу катализатора, присутствующего в реакторе.

Аббревиатуры "вес. % ", и " мас.% являются синонимами и соответствуют массовому проценту.

Вышеприведенные определения упраздняют любое конфликтующие определение по любой ссылке, которая включена в настоящий документ. Несмотря на то, что некоторые термины определены, их не следует рассматривать как индикативные, поскольку любой неопределенный термин является двусмысленным. Скорее все используемые термины, описывают прилагаемую формулу изобретения в выражениях понятных обычному специалисту.

ПРИМЕРЫ

Следующие примеры включены для иллюстрации вариантов осуществления прилагаемой формулы изобретения. Специалистам в данной области техники должно быть очевидно, что в конкретных раскрытых вариантах могут быть сделаны изменения с получением подобного или сходного результата без отклонения от сущности и объема данного изобретения.

Пример 1: Способы и материалы

i. Материалы

Все эксперименты проводились в лабораторных реакторах с неподвижным слоем и использованием 13 мл катализатора. Исходные материалы приобреталось в компании Praxair, включая этилен, жидкие бутены, гелий и аргон. Этилен (особой чистоты, 99,999%) и жидкий бутен (химически чистый) очищали набором защитных слоев, включая R3-11G (BASF) для удаления кислорода и молекулярное сито 3А для жидкости. Гелий (высокая чистота 6.0, в соответствии со стандартами США) использовался для поддержки давления в сырьевом потоке бутена. Поскольку технологический процесс использовал нисходящие потоки, то сырьевые потоки этилена и бутена смешивались при комнатной температуре прямо над реактором и после точки врезки индивидуальных расходомеров, и нагревались в верхней части реактора карбидокремниевым наполнителем перед входом в слой катализатора. Исследуемые катализаторы представляли собой белую таблетку чистого MgO толщиной 3-5 мм для изомеризации олефинов и гранулированный WO3 (5-9 мас.% W) размером 12+ меш, нанесенный на SiO2 (WO3/SiO2) для метатезиса олефинов.

После измельчения и просеивания (13-18 меш) в реакторы загружали около 13,2 мл катализаторов и активировали в атмосфере аргона (99,999%, высокая чистота 5.0) в течение 18 ч при 475 °С перед обработкой любого углеводорода. Измерение температуры реакции осуществлялось на половине толщины слоя катализатора. Типичный технологического процесс осуществлялся при давлении 450 фунтов на квадратный дюйм, скорости потока этилена 15,9 ст.л.час, бутена 33 грамма в час и температуре от 200 до 350 °C. Отводимый продукт реакции подвергали анализу в онлайн анализаторе GC-FID для определения углеводородов С1-С8 способом оценки углеродного числа. Обогреваемую линию транспортирования пробы между выпускным отверстием реактора и анализатором GC нагревали до 75 °С во время эксплуатации, чтобы предотвратить потенциальное накопление углеводородных жидкостей. Избыток выходящего продукта отправляли в термический окислитель на площадке.

ii. Расчеты

В оценку процесса на выходе включают: выход C3, селективность по C3 и глубину превращения бутена («глубина превращения C4»). Ниже приведены расчеты, используемые для определения эффективности катализатора и результатов реакции.

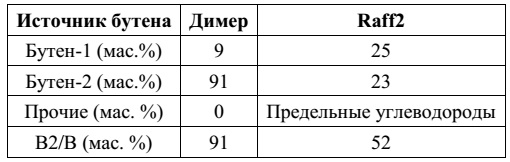

Пример 2: Воздействие каталитической композиции на активность диспропорционирования

Исследованию подвергались различные варианты дозировки катализатора. В некоторых вариантах осуществления, дозировка MgO:(MgO:WO3/SiO2)=1:(3:1) (см. РИС. 3) используется для сырьевых потоков бутена Raff2, которые имеют состав B2/B приблизительно равный 50%. Напротив, сырьевой поток димера бутена насыщался В2, например, в некоторых вариантах осуществления, соотношение В2/В составляет примерно 90%, или примерно 91% -92%. В некоторых вариантах осуществления, MgO достаточно активен при низких температурах, что позволяет уменьшить использование MgO, сохраняя при этом желаемую активность изомеризации бутена. В следующей таблице, для некоторых вариантов осуществления, представлены композиции бутена в сырьевом потоке димера и сырьевом потоке Raff2.

Оценивали влияние температуры на катализатор и определяли оптимизированную дозировку катализатора как для димера, так и для Raff2. Raff2 или Raffinate 2 относится к потокам продуктов C4 после парового крекинга и удаления бутадиена и изобутилена. Димер бутена относится к продукту С4, полученному при селективной димеризации этилена с использованием гомогенных катализаторов на основе никеля. Результаты показали, что снижение, в некоторых вариантах осуществления, температуры технологического процесса с 350 °C до 275 °С оказывалось предпочтительным как для сырьевого потока B1, так и для сырьевого потока B2 и позволяло достичь более высокой селективности по C3 и более медленного распада катализатора. Аналогичные эффекты наблюдались на установке при температуре 530 °F (277 °C). В некоторых вариантах осуществления, достигалось более длительное время действия катализатора, т.е. до 50 %.

В некоторых вариантах осуществления, частичная замена MgO в действующей дозировке катализатора на WO3/SiO2, позволяла использовать для получения пропилена альтернативные каталитические конфигурации, например, смесь MgO:WO3/SiO2 с массовым отношением, составляющим от 3:1 до 1:4. В некоторых вариантах осуществления, реактор загружали смесью MgO: WO3/SiO2 с массовым соотношением 3:1, без добавления одной части слоя MgO, что не оказывало влияния на производительность реактора. В других вариантах осуществления, смесь WO3/SiO2 использовалась исключительно для получения пропилена из сырьевых потоков этилена и бутена.

Проводились исследования для оптимизации дозировки катализатора в реакторе. В некоторых вариантах осуществления, каталитическая композиция оптимизировалась под различные потоки бутена, содержащие различные соотношения B1 и B2. В этих исследованиях вначале использовали безпримесный сырьевой поток B2 и различные варианты дозировки катализатора, в которых убирали верхний MgO и уменьшали MgO в смеси. Объем катализатора в реакторе поддерживали постоянным (примерно 13,2 мл). Для безпримесного сырьевого потока В2 (Таблица 1), замена верхнего слоя MgO сама по себе мало влияла на получение С3. При подаче безпримесного сырьевого потока В2, когда дозирование WO3/SiO2 значительно увеличивалось (т.е., смеси MgO:WO3/SiO2 с массовым соотношением 1:4), то наблюдалось заметное повышение выхода C3. Вариант дозирования WO3/SiO2, продемонстрировавший исключительную активность в отличие от предыдущих публикаций, показал, что MgO был необходим в качестве ускорителя для получения пропилена с использованием катализаторов WO3/SiO2. См., например, патенты США № 3 660 507, № 3 996 166 и № 4 575 575, содержание которых полностью включено в настоящую заявку посредством ссылки. Более высокая селективность по C3 и более низкая глубина превращения бутена исключительно из за дозировки WO3/SiO2 объяснялась меньшим участием B1 в побочных реакциях. Состав B2/B выходящего потока реактора («B» представляет собой общий бутен), содержащий примерно 96% безпримесного сырьевого потока B2, но предполагается, что WO3/SiO2 также способен в некоторой степени катализировать изомеризацию бутена.

Таблица 1: Влияние дозировки катализатора на получение C3.

Смеси B1/B2 приобретались в компании Praxair и использовались для имитации сырьевых потоков димера и бутена Raff 2 (Таблица 2). При подаче сырьевого потока димера бутена (B2/B 91%) различные дозировки катализатора выполнялись аналогичным образом. Имело место небольшое увеличение выхода C3 исключительно при WO3/SiO2. Глубина превращения бутена уменьшалась по мере увеличения WO3/SiO2, поскольку происходила изомеризация меньшего количества B1 из B2, имеющая место в побочных реакциях. При 285 °С состав в 91% сырьевого потока В2/В был выше состава В2/В в равновесной реакции изомеризации, где он составлял примерно 81%.

Таблица 2: Результаты различных дозировок катализатора на сырьевой поток димера или Raff 2 бутена.

В случае использования сырьевого потока типа Raff2, недостаточное количество MgO в Таблице 2 Эксперимент (Экс.) 7 (MgO:WO3/SiO2 с массовым соотношением 1:4) приводило к потере селективности по C3 и следовательно потере выхода C3, из-за участия B1 в побочных реакциях. Смесь 1:1 (Экс. 6) дала аналогичные результаты, такие как сравнительная каталитическая композиция экс. 5. Другим преимуществом от увеличения WO3/SiO2 и уменьшения дозировки MgO являлось уменьшенная общая масса катализатора, загруженная реактора, из-за разницы в плотности двух катализаторов, напр., у MgO ~ 62 фунт/фут3 а у WO3/SiO2 ~ 28 фунт/фут3, хотя общая дозировка катализатора остается неизменной. Такая уменьшенная масса катализатора способна частично устранять некоторые проблемы, возникающие при измельчении крупных частиц катализатора, поскольку стадия измельчения дополнительно увеличивает общие затраты на катализатор.

Пример 3: Влияние температуры на активность изомеризации

В некоторых вариантах осуществления, достаточная изомеризация B1 в 2-бутен (B2) (B2/B с 88% сырьевым потоком B1) достигается при низких температурах, т.е. 120 °С (248 °F). Несмотря на то, что эффективность катализатора проявляет себя несколько ниже точки равновесия при 120 °C (напр., B2/B составляет около 91% в точке равновесия), более низкая температура технологического процесса значительно замедляет распад катализатора (Рисунок 6), снижает рост давления в реакторе, вызванный коксованием, продлевает время действия катализатора за цикл и, в конечном счете, продлевает общий срок службы катализатора из-за менее частых регенераций. Как следует из Рисунков 4 и 5, было обнаружено, что низкая температура технологического процесса улучшает селективность по В2 и пропилену.

Лабораторный реактор

Воздействие температуры на выход пропилена с эталонной дозировкой катализатора изучалось на безпримесных сырьевых потоках B1 и B2. Для обоих сырьевых потоков снижение температуры технологического процесса ниже 350 °C (662 °F) повышало выход C3 до момента достижения плато для B1 (260-285 °C) и достижения пика для B2 (260 °C) (РИС. 7). При температуре ниже 260 °C (500 °F) выход C3 резко снижался в результате значительного снижения активности WO3/SiO2. Увеличение выхода пропилена примерно на 0,8 мас. % и 1,8 мас. % получали при пониженной температуре на сырьевых потоках B1 и B2, соответственно. Было обнаружено, что при температуре выше 285 °С кривые выхода С3 из сырьевых потоков В1 и В2 пересекаются с большим выходом С3, в результате участия сырьевого потока В1 в побочных реакциях.

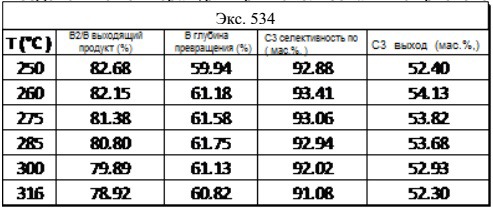

Детальный анализ сырьевого потока для B2 приведен в Таблица 3. Повышение выхода C3 с 91 до 93% в основном обусловлено улучшенной селективностью по C3 при более низких температурах. Однако дальнейшее снижение температуры (например, до 250 °C) привело к значительному уменьшению активности диспропорционирующего катализатора (WO3/SiO2). Глубина превращения бутена составила около 61% и на нее в меньшей степени влияла температура. Не вдаваясь в теорию, считается, что существенные различия в В2/В между выходящим продуктом из реактора и равновесной изомеризацией (ΔB2/B) предполагают наличие более активного метатезиса по сравнению с катализатором изомеризации. Кроме того, было установлено, что эффективность катализатора стабильна на протяжении всего цикла (Рисунок 8).

Таблица 3: Воздействие температуры при использовании сырьевого потока B2.

Сырьевой поток C2: 15,9 ст.л.час и сырьевой поток B2: 33 грамма/час

Выходящий продукт B2/B подвергался анализу.

В некоторых вариантах осуществления, повышение температуры понижало селективность по C3 при использовании сырьевого потока B1, тогда как при температурах ниже 260 °C нарушалась активность метатезиса. Было обнаружено, что катализатор остается устойчивым и способен восстанавливать нормальную активность после повышения температуры с 200 °C до 250 °C. Было обнаружено, что глубина превращения бутена была немного выше для сырьевого потока B1, чем для B2, потому что большее количество B1 участвовало в побочных реакциях в результате замедленной изомеризации, которая поддерживалась более высокой разницей (ΔB2/B) состава B2/B между выходящими из реактора продуктом и точкой равновесия. Было обнаружено, что эффективность изомеризации растет при повышении температуры. Сравнение ΔB2/B экспериментов с сырьевым потоком B1 и с сырьевым потоком B2, показало, что изомеризация с MgO повышалась с большей скоростью, чем с катализатором диспропорционирования (WO3/SiO2), если температура технологического процесса составляла выше 250 °C, но при температуре выше примерно 300 °С, быстро падала и активность катализатора MgO (Рисунок 6).

Промышленный реактор

На промышленном реакторе, в котором использовали димер бутена, имеющий более высокое содержание В2, чем точка равновесия, исследовалось использование различных температур (см. ниже). Снижение температуры приводило к небольшому улучшению селективности по С3, но также приводило при постоянных сырьевых потоках бутена к увеличению содержания B2/B в выходящем продукте и росту глубины превращения бутена. Более высокое содержание В2/В в выходящем из реактора продукте соответствовало подавленной активности изомеризации, тем самым сводя к минимуму участие В1 в побочных реакциях. В результате роста глубины превращения бутена, в реактор подавали дополнительный первичный бутен, чтобы поддерживать объем выпуска, поскольку применялась рециркуляция непрореагировавшего бутена. При обнаружении этилена, поступающего вместе с первичным бутеном из реакции димеризации этилена, соотношение подачи этилена и бутена в реактор диспропорционирования слегка увеличивалось, что способствовало более высокой глубине превращения бутена. В целом, получали, по меньшей мере, 2 мас.%, дополнительного C3 в результате снижения температура технологического процесса с 600 °F до 525 °F.

При подаче сырьевого потока бутена Raff2 также наблюдалось успешное влияние от снижения температуры технологического процесса на рост выхода пропилена (см. выше). Несмотря на небольшое снижение активности первичной изомеризации бутена ниже точки равновесия, был достигнут желаемый компромисс между активностью катализатора и его разложением дополнительно с ростом глубины превращения бутена. Продолжительность действия катализатора на цикл регенерации увеличилось более чем на 33% за счет падения давления в реакторе.

Пример 4: Влияние на активность соотношения этилена на бутена

Исследовалось влияние соотношения этилен/бутен (E/B) на поток B2. Увеличение молярного соотношения E/B от 1,1:1 до 2,0:1 и 3,9: 1 усиливало глубину превращения B и селективность по C3. Выход C3 был ниже при соотношении 3,9:1, из-за выходящего потока, разбавленного избытком непрореагировавшего этилена. Непрореагировавшие сырьевые потоки подвергали рециркуляции и, в конечном итоге получали рост объема выпуска C3 при более высоком соотношении E/B, о чем свидетельствует соотношение C3=/C4= (Таблица 4). Однако не наблюдалась линейность увеличения объема выпуска С3 (Рисунок 9). Без присутствия бутена катализатор все еще продуцировал небольшое количество пропилена из этилена. Не вдаваясь в теорию, считается, что данное получение пропилена обусловлено некоторой димеризацией этилена непосредственно в реакционной смеси, имеющей место в присутствии катализатора WO3/SiO2.

Таблица 4: Воздействие соотношения Е/В на получение пропилена.

Таблица 4: C2/B2 представляет собой молярное соотношение этилена и бутена. B2/B представляет собой выходящий продукт для анализа бутена.

* * * * * * * * * * * * * * * *

Все соединения, комплексы и способы раскрытые здесь и описанные в приведенной формуле изобретения можно получить и осуществить без излишнего экспериментирования согласно настоящего изобретения. Хотя соединения, комплексы и способы данного изобретения описаны с точки зрения конкретных вариантов осуществления, специалистам в отрасли техники, к которой относится данное изобретение очевидно, что возможны вариации соединений, комплексов и способов, а также стадий или последовательности стадий описанного здесь способа, без отклонения от сущности и объема изобретения. В частности очевидно, что некоторые химически связанные соединения могут замещать описанные здесь соединения с получением схожих или аналогичных результатов. Аналогичные заменители и модификации очевидны для специалистов в отрасли техники, к которой относится данное изобретение, и подпадают под описание сущности и объема настоящего изобретения, как определено в прилагаемой формуле изобретения.

ССЫЛКИ

Следующие ссылки, в той степени, в которой они описывают примерные процедуры или другие детали, дополняющие изложенные в настоящем документе, включены в настоящий документ.

В патенте США № 3 660 507

В патенте США № 3 996 166

В патенте США № 4 575 575

В патенте США № 6 683 019

В патенте США № 8 586 813

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ И ЭТИЛЕНА | 2002 |

|

RU2262500C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРОПИЛЕНА И ПРИМЕНЯЕМЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ | 2016 |

|

RU2713383C2 |

| РЕГЕНЕРАЦИЯ КАТАЛИЗАТОРА | 2009 |

|

RU2503499C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОПИЛЕНА ПУТЕМ РЕЦИРКУЛЯЦИИ ТЯЖЕЛЫХ ФРАКЦИЙ | 2013 |

|

RU2607626C2 |

| КАТАЛИЗАТОР, СОСТОЯЩИЙ ИЗ ПЕРЕХОДНОГО МЕТАЛЛА, НАНЕСЕННОГО НА ДИОКСИД КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ, ДЛЯ МЕТАТЕЗИСА ОЛЕФИНА (ОЛЕФИНОВ) | 2002 |

|

RU2291743C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ) | 2002 |

|

RU2291143C2 |

| ГИДРОИЗОМЕРИЗАЦИЯ ДВОЙНЫХ СВЯЗЕЙ БУТЕНОВ | 2006 |

|

RU2370480C2 |

| БОЛЕЕ ЭНЕРГОЭФФЕКТИВНЫЙ СПОСОБ ГИДРОГЕНИЗАЦИИ С5 | 2013 |

|

RU2627657C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТИЛЕНА | 2014 |

|

RU2609014C2 |

| СПОСОБ ПОЭТАПНОГО ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2014 |

|

RU2615512C2 |

Изобретение относится к способу получения пропилена, включающему: (a) получение каталитической композиции, содержащей: катализатор изомеризации, включающий MgO; и диспропорционирующий катализатор, включающий оксид переходного металла, осажденный на твердый носитель; где массовое отношение катализатора изомеризации к диспропорционирующему катализатору составляет от 10:1 до 1:10; и (b) реакцию бутена с этиленом при температуре, составляющей от 500°F (260°С) до 650°F (350°С), в присутствии каталитической композиции и в условиях, достаточных для получения пропилена; где температура необязательно понижалась для роста получения полимера и уменьшения структурного распада катализатора. Предлагаемый процесс обладает сниженным количеством побочных реакций и сниженным расходом катализатора. 11 з.п. ф-лы, 9 ил., 5 табл., 4 пр.

1. Способ получения пропилена, включающий:

(a) получение каталитической композиции, содержащей: катализатор изомеризации, включающий MgO; и диспропорционирующий катализатор, включающий оксид переходного металла, осажденный на твердый носитель; где массовое отношение катализатора изомеризации к диспропорционирующему катализатору составляет от 10:1 до 1:10; и

(b) реакцию бутена с этиленом при температуре, составляющей от 500°F (260°С) до 650°F (350°С) в присутствии каталитической композиции и в условиях, достаточных для получения пропилена;

где температура необязательно понижалась для роста получения полимера и уменьшения структурного распада катализатора.

2. Способ по п. 1, отличающийся тем, что этилен и бутен вступают в реакцию при температуре, составляющей от 500°F (260°С) до 550°F (288°С).

3. Способ по п. 1, отличающийся тем, что массовое отношение катализатора изомеризации к диспропорционирующему катализатору составляет от 4:1 до 1:4.

4. Способ по п. 1, отличающийся тем, что массовое отношение катализатора изомеризации к диспропорционирующему катализатору примерно 1:1.

5. Способ по п. 1, отличающийся тем, что катализатор изомеризации представляет собой цеолит, оксид алюминия или оксид основного металла, выбранный из оксида щелочного металла, оксида щелочноземельного металла или оксида редкоземельного металла.

6. Способ по п. 1, отличающийся тем, что оксид переходного металла представляет собой оксид: молибдена, вольфрама, кобальта, рутения, рения или их смесей.

7. Способ по п. 6, отличающийся тем, что оксид переходного металла представляет собой WO3.

8. Способ по п. 7, отличающийся тем, что твердый носитель представляет собой диоксид кремния.

9. Способ по п. 1, отличающийся тем, что этилен и бутен вступают в реакцию при давлении, составляющем от 5 фунтов на квадратный дюйм (0,14 МПа) до 600 фунтов на квадратный дюйм (4,24 МПа).

10. Способ по п. 1, отличающийся тем, что молярное отношение этилена к бутену составляет от 0,5:1 до 5:1.

11. Способ по п. 1, отличающийся тем, что среднечасовая скорость подачи сырья в реакцию составляет от 1 ч-1 до 100 ч-1.

12. Способ по п. 1, отличающийся тем, что результатом использования способа является:

(a) глубина превращения бутена, составляющая больше чем 55% относительно общего количества бутена;

(b) селективность по пропилену, составляющая больше чем 85% относительно общего продукта реакции; или

(c) выход пропилена, составляющий больше чем 50% в расчете на количество бутена.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| КОВКИЙ ЧУГУН | 2006 |

|

RU2330091C1 |

| ПРОИЗВОДСТВО ПРОПИЛЕНА ПРИ ПАРОФАЗНОМ КРЕКИНГЕ УГЛЕВОДОРОДОВ, В ЧАСТНОСТИ ЭТАНА | 2004 |

|

RU2383522C2 |

Авторы

Даты

2018-10-30—Публикация

2017-01-24—Подача