Настоящее изобретение направлено на гидроизомеризацию двойных связей олефинов с С4.

Технический уровень изобретения

Во многих способах желательна изомеризация двойных связей в данной молекуле. Изомеризация двойных связей сводится к ее перемещению в молекуле без изменения структуры последней. Она отличается от скелетной изомеризации, при которой изменяется структура (наиболее типично представляющая собой разницу между изо-формой и нормальной формой). Скелетная изомеризация происходит по совершенно другому механизму, чем изомеризация двойных связей. Скелетная изомеризация обычно происходит с использованием промотированного кислотного катализатора.

Имеется два базовых типа изомеризации двойных связей, а именно гидроизомеризация и негидроизомеризация. В первой используются малые количества водорода над катализаторами из благородных металлов (таких как Pt и Pd) и она происходит при умеренных температурах, а во второй водород отсутствует, и обычно используются катализаторы из оксидов неблагородных металлов при более высоких температурах.

Гидроизомеризация двойных связей при умеренных температурах в основном используется для максимизации внутреннего олефина (например, 2-бутена в противоположность 1-бутену), так как термодинамическое равновесие благоприятствует внутреннему олефину при более низких температурах. Эта технология используется тогда, когда протекает реакция, которая более благоприятствует внутреннему олефину, чем альфа олефину. Этиленолиз 2-бутена для получения пропилена является такой реакцией. Реакцией этиленолиза (обмена) является реакция 2-бутен+этилен→→2 пропилена. Реакция смешанных нормальных бутенов (1-бутена и 2-бутена) проводится для максимизации 2-бутенов и, следовательно, для максимизации пропилена. Этилен и 1-бутен не реагируют. Если в смеси С4 нормальных олефинов 2-бутен может быть максимизирован, то реакция до пропилена тоже будет максимизирована.

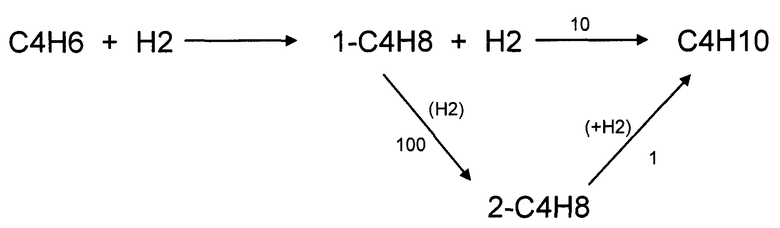

Хорошо известно, что реакции гидроизомеризации двойных связей происходят одновременно с реакциями гидрогенизации. Во многих промышленных применениях вводимое сырье с высоконенасыщенными молекулами (углеводороды ацетиленового ряда и/или диены) обрабатывается над неподвижным слоем катализатора из благородного металла на подложке в присутствии водорода. Например, реакция бутадиена над катализаторами из благородных металлов может быть суммирована в виде последовательности реакций, показанной ниже:

Реакция первичной гидрогенизации бутадиен плюс водород дает 1-бутен. Она протекает быстро над катализаторами (относительная скорость равна 1000). В присутствии водорода происходят две реакции с 1-бутеном. Одна реакция является гидроизомеризацией до 2-бутена (относительная скорость 100). Эта реакция для протекания требует присутствия водорода, но не потребляет водород. Другая реакция является гидрогенизацией до нормального бутена (относительная скорость 10). Конечной реакцией является гидрогенизация 2-бутена непосредственно до нормального бутена. Это самая медленная реакция (относительная скорость 1) и по существу ею можно пренебречь. При нормальных условиях над катализаторами из благородных металлов ожидается, что избирательность превращения 1-бутена в 2-бутен будет составлять 90% и в н-бутан 10%. Последняя представляет собой потерю олефинов и нежелательна.

Известно, что реакции гидроизомеризации и гидрогенизации проводятся в реакторах с неподвижным слоем. В патенте США № 3531545 описан способ и способ изомеризации двойных связей, включающий смешивание потока углеводорода, содержащего 1-олефины и по меньшей мере одно соединение с водородом, содержащее серу, нагревание смешанного потока углеводорода и водорода до температур реакции, контактирование этого потока с катализатором из благородного металла и последующее извлечение 2-олефинов как продукта. В способе, описанном в этом патенте, используется сера как добавка для уменьшения склонности катализатора к гидрогенизации и, следовательно, для увеличения гидроизомеризации. Как показано, сера или присутствует во вводимом потоке углеводорода, как добавленная в него, или добавляется в поток водорода.

Известно использование колонны для ректификации углеводородов в комбинации с реактором с неподвижным слоем для гидрогенизации. В патенте US № 6072091 используется дистилляционная колонна в комбинации по меньшей мере с одной зоной для реакции гидрогенизации. Зона реакции гидрогенизации связана с секцией ректификации дистилляционной колонны. В частности, углеводороды удаляются из секции ректификации колонны для гидрогенизации по меньшей мере части содержащихся в ней углеводородов ацителенового ряда и диолефинов. Выходящий поток из зоны реакции затем повторно вводится в зону ректификации дистилляционной колонны.

Известно проведение реакции гидроизомеризации в каталитической дистилляционной колонне. В патенте US № 5087780 (Arganbright) описан способ изомеризации бутенов в смешанном потоке С4 углеводородов. Поток, содержащий 1-бутен, 2-бутен и малые количества бутадиена, подается в каталитическую дистилляционную колонну, содержащую катализатор из Pd. Малое количество водорода также подается в колонну. 1-бутен, являющийся одним из наиболее летучих углеводородов из С4 углеводородов, перемещается в верхнюю часть колонны, а 2-бутен, являющийся менее летучим, стремиться перейти в нижнюю часть колонны. Катализатор расположен в зоне с более высокими концентрациями 2-бутена, и происходит гидроизомеризация 2-бутена до 1-бутена. Оставшийся 2-бутен в нижней части может быть рециркулирован в колонну. Если изобутилен является частью подаваемой смеси, то он также вместе с 1-бутеном поднимется в верхнюю часть колонны.

В патенте US № 6242661 раскрыт способ отделения изобутилена от нормальных бутенов. В этом способе также используется каталитическая дистилляция, включающая реакцию гидроизомеризации. Смесь нормальных бутенов и изобутиленов подается в колонну вместе с малым количеством водорода. Колонна содержит катализатор из Pd, расположенный в виде насадки внутри колонны. В этом способе катализатор расположен в верхней секции колонны в виде большого числа каталитических слоев. Когда происходит фракционирование, изобутилен перемещается в верхнюю часть колонны. 1-бутен (также летучий компонент) стремится переместиться вместе с изобутиленом. Так как система не использует катализатор для скелетной изомеризации, изобутилен движется через колонну, не претерпевая изменений. Однако гидроизомеризация происходит в областях с высоким содержанием 1-бутена и 1-бутен превращается в 2-бутен. Этот 2-бутен менее летуч и движется в нижнюю часть колонны. В такой манере в верхней части колонны получают сравнительно чистый изобутилен, так как 1-бутен подвергается реакции и движется в нижнюю часть как 2-бутен.

Все вышеупомянутые способы дают поток, который является концентрированным 2-бутеном. В реакции этиленолиза (обмена) 2-бутена с образованием пропилена, как известно, изобутилен не является желательным компонентом в подаваемом потоке. Изобутилен и этилен не реагируют друг с другом. Изобутилен и 2-бутен вступают в реакцию с образованием пропилена и 2-метил-2-бутена. Эта реакция имеет отрицательное воздействие на избирательность пропилена в реакции этиленолиза и является нежелательной. Таким образом, в большинстве случаев предпочтительно удалять изобутилен из потока 2-бутена перед реакцией с этиленом.

Известно использование каталитической дистилляции-отгонки изобутилена (КД-ОИБ) для получения потока 2-бутена для обменного (этиленолизного) реактора. Как и в патенте США № 6242661, упомянутом выше, КД-ОИБ будет удалять изобутилен в верхней части колонны при одновременной максимизации потока 2-бутена из нижней части, когда гидроизомеризуется 1-бутен с образованием 2-бутена. Колонна обычно включает в себя чередующиеся каталитическую и фракционирующую структуры, расположенные выше точки ввода потока, и фракционирующие структуры ниже точки ввода. Обычно имеется около четырех каталитических секций в колонне. Водород добавляется ниже точки ввода потока, чтобы он в достаточной степени был диспергирован к моменту, когда достигнет точки ввода.

КД-ОИБ в этом случае выполняет две функции. Она гидроизомеризует 1-бутен в 2-бутен для улучшения извлечения 2-бутена и максимизирует получение пропилена и также гидрогенизует малые оставшиеся количества бутадиена после избирательной гидрогенизации для уменьшения содержания бутадиена, который является ядом для катализатора обмена. В КД-ОИБ колонне изобутан и изобутилен являются самыми летучими компонентами, которые стремятся перейти в верхнюю часть колонны. 2-бутен и н-бутан являются наименее летучими и стремятся перейти в нижнюю часть колонны. 1-бутен и бутадиен имеют промежуточную летучесть и будут подниматься или опускаться в зависимости от режима работы колонны. Если колонна сконструирована так, что 1-бутен поднимается, то он контактирует с каталитической секцией и гидроизомеризуется в 2-бутен до равновесия 1-бутен/2-бутен в колонне. 2-бутен, образовавшийся в результате гидроизомеризации 1-бутена, стремится вниз и оставшийся 1-бутен продолжает двигаться вверх. Фракционирующие секции колонны отделяют 2-бутен от 1-бутена.

Бутадиен, который поступает в КД-ОИБ, немного менее летуч, чем 1-бутен. Некоторое количество бутадиена перемещается вверх, где оно гидрогенизируется над катализатором. Первичный продукт гидрогенизации является 1-бутеном. Однако часть бутадиена, которая перемещается вверх, «полностью» гидрогенизируется до н-бутана. Это приводит к потере н-бутенов и, следовательно, потере подаваемой смеси для обменного аппарата. Некоторое количество бутадиена перемещается вниз преимущественно с 2-бутенами. Этот бутадиен является непрореагировавшим, так как он не входит в контакт с катализатором. Бутадиен может присутствовать не более чем в очень малых количествах в нижней части колонны, если 2-бутен должен подаваться в обменный аппарат.

Патент US № 6420619 направлен на способ, в котором используются как «конечный» аппарат каталитической дистилляции-гидрогенизации, так и каталитическая дистилляция и аппарат для отгонки изобутилена. Эта концепция заменяет аппараты избирательной гидрогенизации с неподвижным слоем, обычно связанные с системами фракционирования с аппаратами для обработки этилена. Обычно имеются отдельные аппараты с неподвижным слоем для С3, С4 и С5 фракций для удаления углеводородов ацетиленового ряда и диолефинов до низких уровней перед дальнейшей обработкой. В системе по патенту США № 6420619 используется углеводородное сырье из С3-С6 углеводородов установки крекинга, осуществленного паровым способом или от установки крекинга с псевдоожиженным катализатором. В «конечной» КДГидросекции используются колонны каталитической дистилляции для гидрогенизации углеводородов ацетиленового ряда и диолефинов в потоке, включающем в себя бутадиен, метилацетилен и пропадиен, и получают поток пропиленового продукта. От нижней части колонны получают С4+ поток, который затем подается во фракционирующую систему, включающую аппарат для отгонки бутана. С4 поток из верхней части аппарата для отгонки бутана направляется к КД-ОИБ, где происходит гидроизомеризация. Помимо подачи С4 потока в аппарат для отгонки бутана имеется С5+ рецикл от расположенной ниже по потоку фракционирующей системы после обменного аппарата.

Тремя преимуществами системы, раскрытой в патенте US № 6420619, являются:

1. рецикл С5+ потока от обменного аппарата обеспечивает более высокую степень превращения рецикла бутенов, так как в обычной системе используется боковой отвод из аппарата для отгонки пропилена, который предназначен для рециркуляции не превращенного 2-бутена обратно в обменный реактор,

2. удаление более тяжелых компонентов препятствует их накоплению в рециркулируемом потоке, и

3. катализатор может использоваться в аппарате для отгонки бутана, который также может использоваться для избирательного удаления каких-либо следов бутадиена.

Одним недостатком обычной системы КД-ОИБ является необходимость использования больших количеств катализатора. Другой недостаток, как указано выше, заключается в том, что для насыщения бутадиена фракционирующая ректификационная колонна должна быть сконструирована так, чтобы бутадиен проходил вверх над катализатором. Это приводит к созданию больших дорогих колонн с очень большим флегмовым числом. Третий недостаток состоит в том, что при использовании отводов из нижних частей колонны для использования в качестве подаваемого потока в обменный аппарат требуется, чтобы количество изобутилена в нижних отводах было малым, что, тем самым, приводит к очень высоким дополнительным затратам на повторное кипячение и конденсацию.

Альтернативой КД-ОИБ для получения подаваемого потока 2-бутена является система, в которой используется аппарат гидроизмеризации с неподвижным слоем ниже по потоку от аппарата избирательной гидрогенизации. Аппарат избирательной гидрогенизации сначала удаляет бутадиен до низких уровней. Затем выводимый С4 исходный поток подается во второй реактор с неподвижным слоем и вводится водород. В аппарате с неподвижным слоем 1-бутен в потоке гидроизомеризуется до 2-бутена и протекает реакция оставшегося небольшого количества бутадиена. Выводимый поток затем идет в обычную ректификационную колонну, где изобутилен и изобутан разделяются в верхней части колонны, и 2-бутен выходит из нижней части и поступает в разделительный барабан, из которого выводится избыточный водород. Остаток отстоя в нижней части используется в качестве вводимого потока в обменный аппарат. Этот способ требует меньше катализатора, чем КД-ОИБ аппарат из-за более высоких движущих сил для неподвижного слоя. Ректификационная колонна может быть сконструирована так, чтобы она позволяла пропускать больше изобутилена в вытекающий из нижней части поток, что обеспечивает экономию капитальных и эксплуатационных затрат, так как может использоваться колонна меньшего размера. Недостаток системы с неподвижным слоем состоит в том, что извлекаемое количество н-бутенов немного меньше, чем при использовании КД-ОИБ.

Патент США № 6686510 направлен на получение изобутилена и пропилена высокой чистоты из углеводородных фракций, имеющих четыре атома углерода. Способ, раскрытый в этом документе, включает в себя три последовательные стадии, а именно: 1) избирательную гидрогенизацию бутадиена с изомеризацией 1-бутена в 2-бутен до термодинамического равновесия; 2) разделение дистилляцией на верхнюю фракцию, содержащую изобутилен, и нижнюю фракцию, содержащую 2-бутен и бутан, и 3) реакцию обмена фракции 2-бутена с этиленом для получения пропилена.

Таким образом, известны различные системы для получения потоков 2-бутена, используемых как подаваемые потоки в обменный аппарат. Было бы полезно разработать способ и аппарат для избирательной гидроизомеризации 1-бутена до 2-бутена, которые имели бы повышенную эффективность по сравнению с уже известными системами.

Сущность изобретения

В соответствии с изобретением предлагается способ гидроизомеризации двойных связей для повышения избирательности 2-бутена над избирательностью 1-бутена. Изобретение повышает выход 2-бутенов исходя из данного вводимого потока С4 углеводородов и обеспечивает поток 2-бутена, содержащий меньшую концентрацию бутадиена, что приводит тем самым к меньшему отравлению катализатора во время последующего способа, например, обменного.

Изобретение в предпочтительной форме является способом для превращения потока С4, содержащего 1-бутен и 2-бутен, предпочтительно в 2-бутен, включающим смешивание потока С4 с первым потоком водорода для образования вводимого потока, гидроизомеризацию вводимого потока в присутствии катализатора первой гидроизомеризации, чтобы превратить по меньшей мере часть 1-бутена в 2-бутен, для получения тем самым выходящего продукта гидроизомеризации, разделение этого выходящего продукта гидроизомеризации в ректификационной колонне с образованием 1-бутеновой смеси в верхней части колонны, верхнего вытекающего потока, включающего изобутан и изобутилен, и нижнего потока, включающего 2-бутен, и гидроизомеризацию 1-бутеновой смеси в верхнем конце колонны с использованием катализатора второй гидроизомеризации для получения добавочного 2-бутена в нижнем потоке. Гидроизомеризация происходит на некоторой высоте в колонне, на которой концентрация 1-бутена была бы на максимуме, если бы эта стадия дальнейшей гидроизомеризации с использованием катализатора второй гидроизомеризации не проводилась.

В одном предпочтительном воплощении вводимый поток содержит бутадиен, и способ также включает стадию гидрогенизации вводимого потока перед гидроизомеризацией для уменьшения содержания бутадиена в С4 потоке до, не более чем, около 1 мас.%. Катализатор второй гидроизомеризации обычно расположен внутри ректификационной колонны и часто размещен внутри дистилляционных структур.

В другой форме способ также включает в себя смешивание нижнего потока с подходящим веществом для реакции обмена (метатезиса) для получения подаваемого потока для реакции обмена и ввода этого подаваемого потока в обменный реактор и проведение реакции 2-бутена с веществом для реакции обмена для получения продукта обмена. Обычно вещество для реакции обмена содержит этилен, и продукт обмена содержит пропилен.

Иногда вводимый поток содержит С5 углеводороды и более тяжелые компоненты, и способ также включает удаление С5 углеводородов и более тяжелых углеводородов из выводимого продукта гидроизомеризации перед фракционированием. В некоторых случаях поток из нижней части или вводимый поток для реакции обмена очищается, перед тем как вводимый поток для реакции обмена подается в обменный реактор.

Еще в одном воплощении второй поток водорода подается в реактор гидроизомеризации в месте ниже по потоку от точки подачи первого потока водорода. В некоторых случаях подается третий поток водорода в ректификационную колонну в месте ниже по потоку от точки подачи второго потока водорода. Один, два или все три потока водорода могут также содержать окись углерода.

В другой форме способ также включает в себя стадию отделения продукта обмена от более тяжелых компонентов для образования потока тяжелых компонентов и соединения потока тяжелых компонентов с выводимым продуктом гидроизомеризации.

Обычно верхний поток и нижний поток каждый содержит малые количества 1-бутена. В некоторых случаях скорость протекания 1-бутена в верхнем потоке более высокая, чем скорость протекания 1-бутена в нижнем потоке. В других случаях скорость протекания 1-бутена в потоке из нижней части колонны выше скорости протекания 1-бутена в верхнем потоке.

Обычно первый и/или второй катализатор гидроизомеризации представляет собой металл группы VIIIA на подложке. В некоторых случаях также включается добавка, выбранная из группы, состоящей из золота, серебра и щелочных металлов. Первый и второй катализаторы могут содержать одинаковые или различные металлы в одинаковых или различных загрузках.

Другим воплощением является аппарат для предпочтительного превращения в 2-бутен вводимого потока, содержащего 1-бутен и 2-бутен. Аппарат включает в себя реактор для гидроизомеризации с конфигурацией, содержащей катализатор первой гидроизомеризации для превращения по меньшей мере части 1-бутена во вводимом потоке в 2-бутен и для получения выводимого продукта гидроизомеризации, и ректификационную колонну, имеющую верхний конец и нижний конец. Ректификационная колонна имеет конфигурацию для отделения выводимого продукта гидроизомеризации с образованием 1-бутеновой смеси в верхнем конце, верхнего выводимого потока, содержащего изобутан и изобутилен, и нижнего потока, содержащего 2-бутен. Стадия каталитической гидроизомеризации расположена в верхнем конце ректификационной колонны для дальнейшей гидроизомеризации 1-бутеновой смеси с образованием 2-бутена.

Изобретение соответственно включает в себя несколько стадий и связь одной или больше таких стадий друг с другом и изделие, обладающее отличительными особенностями, свойствами и связями между элементами будет рассмотрено на примерах в следующем подробном описании.

Краткое описание чертежей

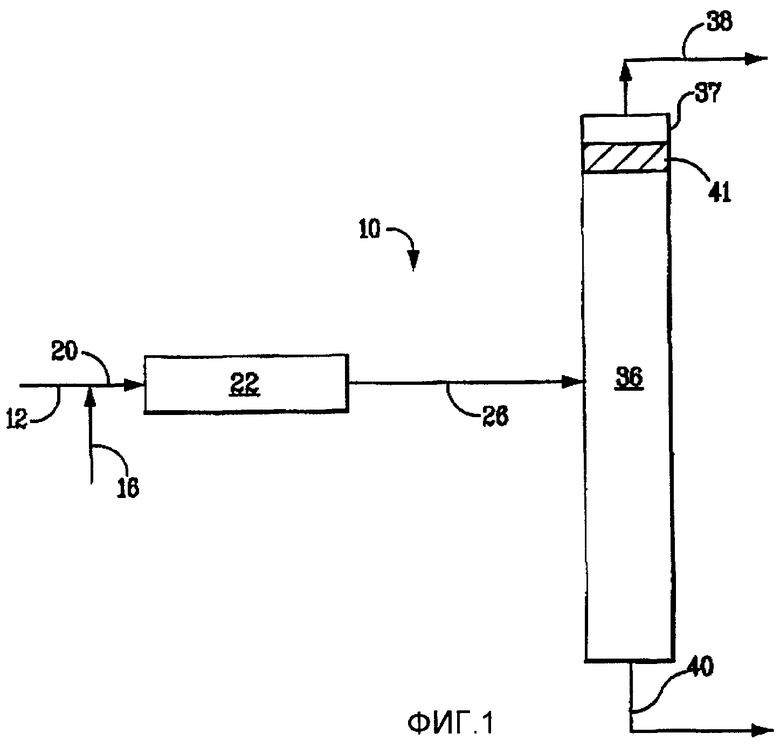

Фиг.1 является схематичным изображением первого воплощения, в котором получают поток 2-бутена.

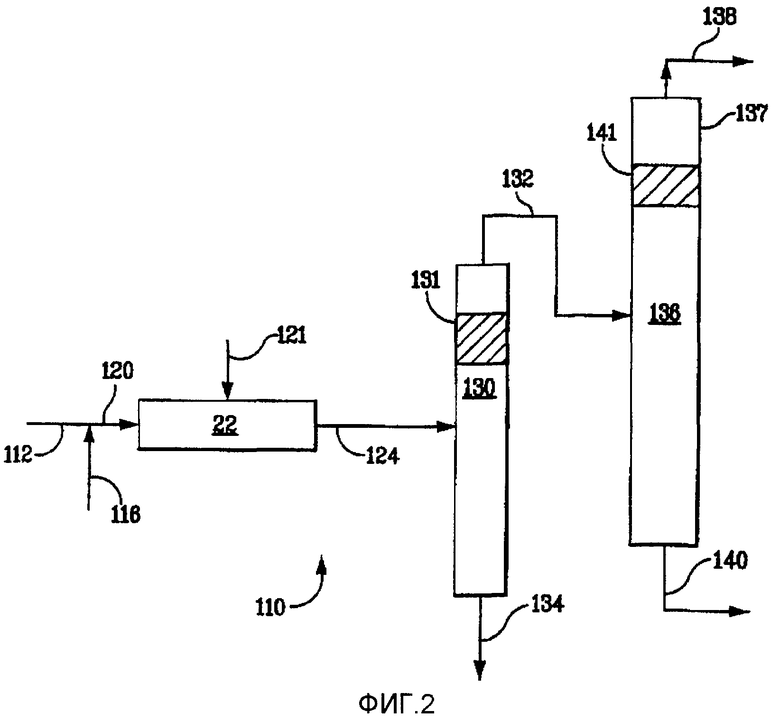

Фиг.2 является схематичным изображением второго воплощения, в котором получают поток 2-бутена, при этом удаляются С5+соединения перед фракционированием С4 соединений.

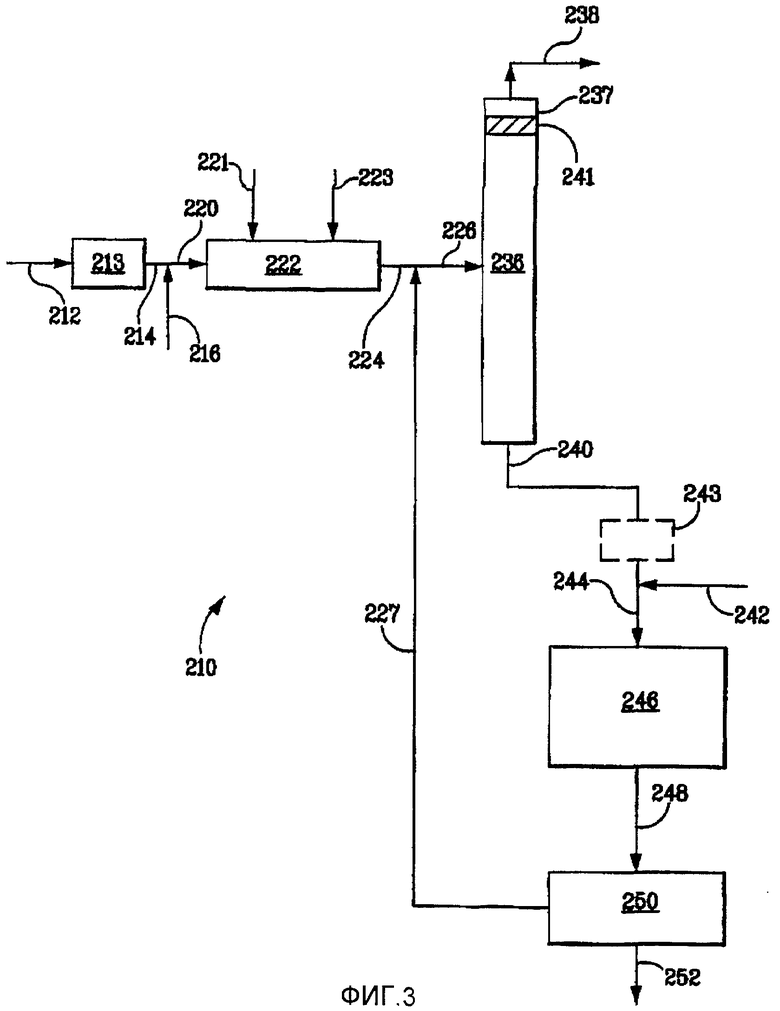

Фиг.3 является схематичным изображением воплощения, в котором получают и используют поток 2-бутена как вводимый поток в реакции обмена.

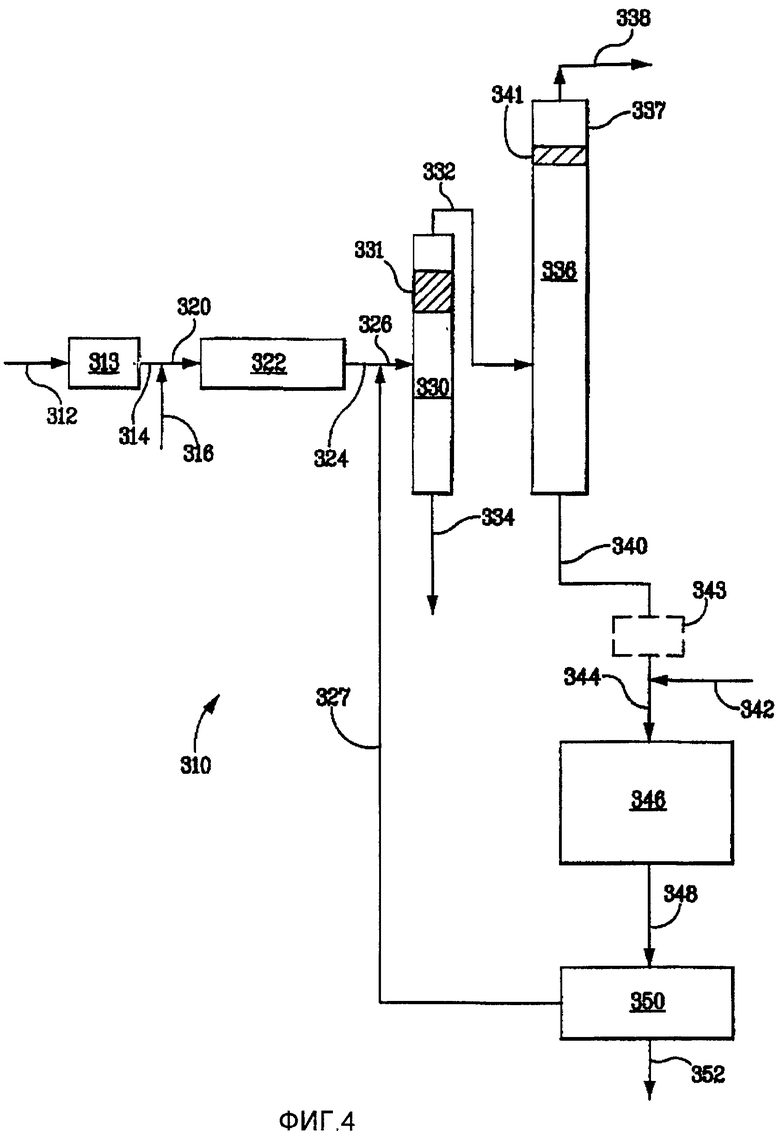

Фиг.4 является схематичным изображением другого воплощения, в котором получают и используют поток 2-бутена как вводимый поток в реакции обмена.

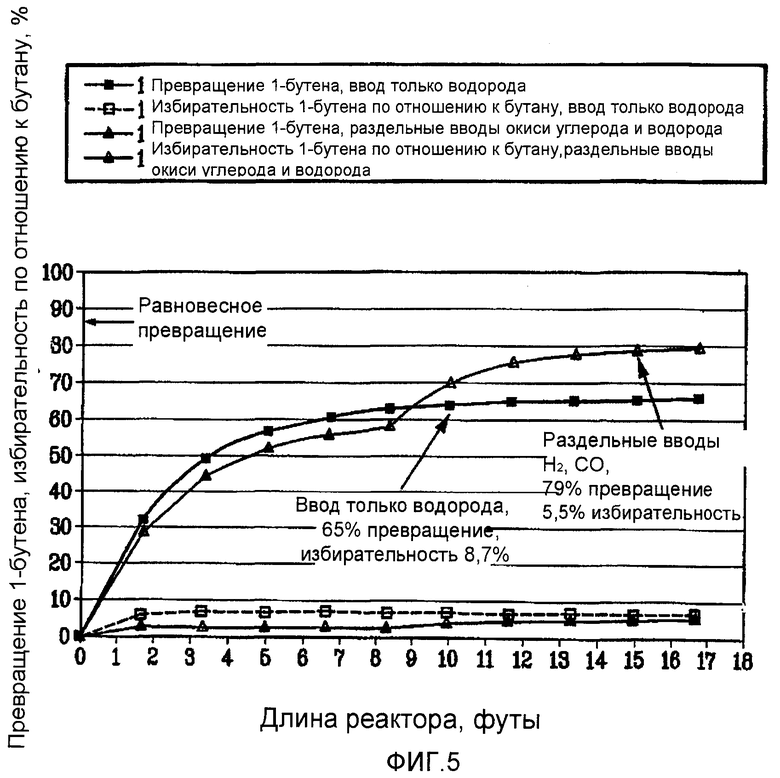

Фиг.5 является графиком, показывающим профили превращения и избирательности для гидроизомеризации 1-бутена в 2-бутен.

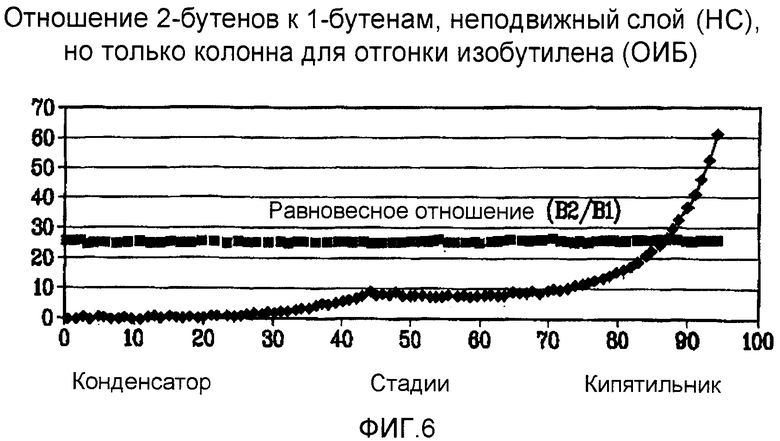

Фиг.6 является графиком, показывающим отношение 1-бутенов к 2-бутенам в аппарате для отгонки изобутилена, расположенном ниже по потоку от реактора с неподвижным слоем.

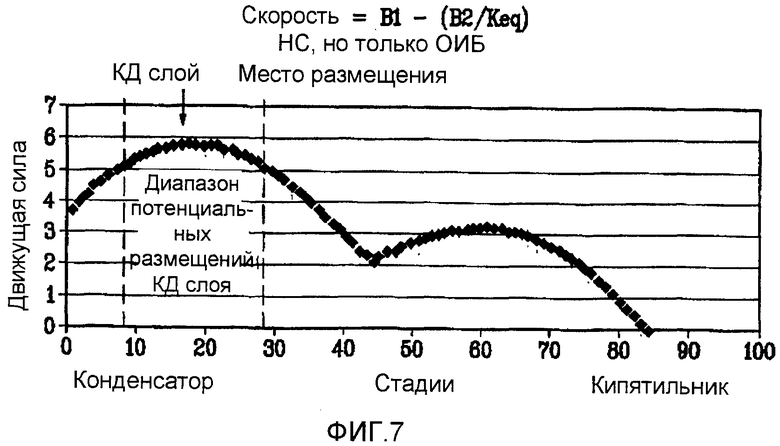

Фиг.7 является графиком, показывающим движущую силу на различных стадиях в аппарате для отгонки изобутилена, который не имеет стадии каталитической дистилляции в ректификационной колонне.

Подробное описание изобретения

В изобретении предлагается аппарат и способ получения повышенных выходов 2-бутенов из С4 потока в сравнении с уже известными способами. Реактор гидроизомеризации с неподвижным слоем используется выше по потоку от аппарата для отгонки изобутилена, имеющего каталитическую стадию в точке, в которой движущая сила для реакции гидроизомеризации является высокой. Эти воплощения будут описаны более подробно ниже.

Как представлено на чертежах и сначала на фиг.1, показанные аппарат и способ предназначены для получения потока 2-бутена из исходного потока С4 углеводородов. Весь способ обозначен как 10. Подаваемый поток С4 углеводородов, обозначенный 12, вводится в реактор 22 гидроизомеризации с неподвижным слоем. Типовой подаваемый поток С4 углеводородов, вводимый в реактор 22 гидроизомеризации, содержит 2-50 частей масс. 1-бутена, 2-50 частей масс. 2-бутена, 2-50 частей масс. изобутилена, 2-50 частей масс. изобутана, 2-50 частей масс. н-бутана и 0-1 часть масс. бутадиена, при этом общее число частей составляет 100. Во многих случаях бутадиена содержится не более 1500 частей масс. Водород в потоке 16 подается непосредственно в реактор 22 гидроизомеризации или вместе с потоком 12 с образованием потока 20. В реакторе 22 гидроизомеризации 1-бутен гидроизомеризуется в 2-бутен с использованием любого подходящего катализатора гидроизомеризации. Примерами таких катализаторов являются благородные металлы (преимущественно Pd) на подложке из оксида алюминия. Добавки к металлам, включая Ag, Au и т.д., могут использоваться для изменения характеристик реакции. Типовые давления в реакторе составляют 2-30 бар и обычно 5-18 бар. Типовые температуры на входе в реактор составляют 80-250°F и обычно 120-180°F. Выводимый из реактора поток 26 подается в колонну 36 для отгонки изобутилена. Типовые температуры в колонне составляют 80-220°F и обычно 100-160°F. Типовые давления в реакторе составляют 2-12 бар и обычно 3-8 бар. Выводимый из реактора поток 26 вероятно может быть отведен для удаления избыточного водорода из потока перед его подачей в колонну 36 для отгонки изобутилена. Верхний поток 38 из колонны 36 для отгонки изобутилена содержит изобутилен и изобутан и малые количества 1-бутена и 2-бутена. Поток 40 из нижней части колонны содержит в основном 2-бутен.

Для дальнейшей гидроизомеризации оставшегося 1-бутена до 2-бутена в колонне 36 для отгонки изобутилена в верхний конец 37 колонны 36 вводится каталитическая секция 41, которая преимущественно является стадией с одним катализатором. Важно, чтобы стадия с одним катализатором была расположена внутри секции с высокой движущей силой для реакции гидроизомеризации. В зависимости от работы колонны она обычно является верхним концом 37 колонны 36 для отгонки изобутилена. Стадия с одним катализатором это количество катализатора, которое требуется для проведения реакции оставшегося 1-бутена в упомянутом месте с высокой движущей силой внутри колонны до равновесной смеси 1-бутена и 2-бутена. Тип используемого катализатора может быть таким же или отличающимся от катализатора, используемого в реакторе 22 гидроизомеризации и он может быть размещен в виде одного или более слоев. 2-бутен, полученный в этой реакции гидроизомеризации, движется вниз через колонну 36 для отгонки изобутилена и выводится с потоком 40 из нижней части колонны. Воплощение по фиг.1 превращает большее количество 1-бутена, появляющееся в исходном С4 потоке 12, в 2-бутен, чем общеизвестная система, в которую не введена каталитическая секция 41 в колонну 36 для отгонки изобутилена.

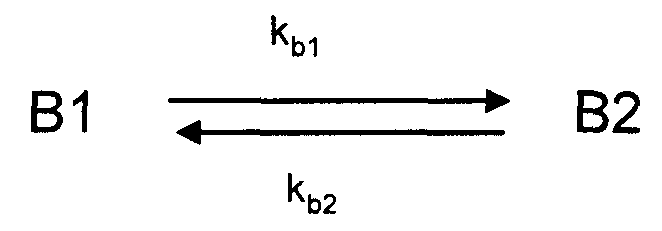

Каталитическая секция 41 предпочтительно расположена на некоторой высоте в колонне 36 для отгонки изобутилена, на которой концентрация 1-бутена будет максимальна, если не введена каталитическая секция 41. Обычно это место расположено около верхней части колонны. Чтобы определить подходящую высоту расположения каталитической секции 41 в конкретной системе, определяется точка с максимальной движущей силой для реакции гидроизомеризации в условиях, при которых запускается ректификационная колонна. Реакция между 1-бутеном и 2-бутеном может быть представлена уравнением (1), в котором B1 является 1-бутеном, B2 является 2-бутеном, kb1 является k реакции для B1 до B2 и kb2 является k реакции для B2 до B1.

Скорость реакции равна k реакции, умноженной на концентрацию реагирующего компонента. Отношение k реакций, константа равновесия Keq, равна отношению kb1/kb2. Скорость исчерпания B1 по реакции гидроизомеризации B1 в B2 равна:

Скорость=-k b1 [B1]+k b2 [B2],

где [B1] и [B2] являются соответственно мольными процентами 1-бутена и 2-бутена. Движущая сила для превращения B1 в B2 может быть определена делением обоих членов вышеприведенного выражения на -kb1, что приводит к следующему:

Движущая сила=[B1]-([B2]/K eq ).

Величина движущей силы может быть представлена в виде графика ее зависимости от положения в колонне для конкретной системы определения расположения оптимальной точки бокового отвода.

На фиг.2 показано другое воплощение для получение потока 2-бутена из вводимого потока С4 углеводородов, в которое введена каталитическая секция в колонне для отгонки изобутилена. В этом воплощении удаляются С5+соединения выше по потоку от колонны для отгонки изобутилена. Кроме того, минимизируется получение бутанов во время реакции гидроизомеризации посредством использования большого числа вводимых потоков водорода и/или включение малых количеств окиси углерода в один или больше потоков водорода. Авторы неожиданно обнаружили, что СO ведет себя как ингибитор для реакций гидрогенизации бутенов до бутанов, но обеспечивает продолжение реакций гидроизомеризации двойных связей. Благодаря вводу водорода или смеси водород/СO в несколько мест по длине реактора с неподвижным слоем, бутадиен во вводимом потоке гидрогенизируется до бутенов и в то же время минимизируется гидрогенизация бутенов до бутанов. Отмечено, что использование одного или более потоков, содержащих Н2 и СО, также может быть применено в воплощении, показанном на Фиг.1, 3 и 4.

Система, показанная на фиг.2, обозначена как 110. Вводимый С4 поток, обозначенный как 112, подается в реактор 122 гидроизомеризации с неподвижным слоем. Поток 116, содержащий или только водород, или смесь водорода и окиси углерода, подается непосредственно в реактор 122 гидроизомеризации или соединяется с потоком 112 для получения потока 120. Водород и/или окись углерода можно также, но не обязательно, инжектировать в реактор 122 в виде потока 121 во втором месте, расположенном приблизительно посредине вдоль длины реактора 122. В реакторе 122 гидроизомеризации 1-бутен гидроизомеризуется в 2-бутен, образуя вытекающий из реактора поток 124. Поток 124 подается в первую ректификационную колонну 130. Выходящий поток 124 может отводиться, но не обязательно, для удаления избытка водорода перед его подачей в первую ректификационную колонну 130. В первой ректификационной колонне 130 С4 соединения удаляются из верхней части колонны в виде потока 132 и С5+соединения удаляются из нижней части колонны в виде потока 134. Каталитический слой 131 для гидрогенизации, также известный как «предохраняющий слой», гидрогенизирует оставшиеся бутадиены с образованием бутенов. Водородом для этой реакции является предпочтительно остаточный водород от гидроизомеризации в реакторе 122.

Поток 132 затем подается в колонну 136 для отгонки изобутилена. Верхний поток 138 из колонны 136 для отгонки изобутилена содержит изобутилен и изобутан, и малые количества 1-бутена и 2-бутена. Поток 140 из нижней части колонны содержит 2-бутен. Над точкой ввода в колонну 136 для отгонки изобутилена имеется некоторая высота в верхней части 137 колонны 136 для отгонки изобутилена, на которой концентрация 1-бутена является максимальной, если в колонну 136 для отгонки изобутилена не введена каталитическая секция. Каталитическая секция 141 расположена в этом месте для гидроизомеризации добавочного 1-бутена с образованием 2-бутена. Место размещения каталитической секции 141 предпочтительно выбирается таким же образом, как и в воплощении на фиг.1, т.е. высота, на которой движущая сила для реакции гидроизомеризации является максимальной, если не произошла какая-либо гидроизомеризация. Это высота, на которой В1-(В2/Кeq) максимально.

Теперь со ссылкой на фиг.3 показан способ для получения пропилена, в котором используется реактор гидроизомеризации с неподвижным слоем, расположенный выше по потоку от колонны для отгонки изобутилена, имеющий одну каталитическую стадию около верхней части колонны. Система, показанная на фиг.3, обозначена как 210. Подаваемый С4 поток 212 пропускается через аппарат 213 избирательной гидрогенизации, который гидрогенизирует бутадиен в присутствии катализатора гидрогенизации с получением подаваемого С4 потока 214 с низким содержание бутадиена. Поток 214 подается в реактор 222 гидрогенизации с неподвижным слоем. Водород в потоке 216 подается непосредственно в реактор 222 гидроизомеризации или соединяется с потоком 214 для получения потока 220. Окись углерода может быть введена в поток 216 водорода. Водород и возможно также окись углерода могут вводиться в реактор 222 во втором месте, расположенном приблизительно на расстоянии одной трети длины реактора 222, в виде потока 221, и в третьем месте, расположенном на расстоянии двух третей длины реактора 222, в виде потока 223. Если используется много точек ввода, то объем водорода и возможно окиси углерода, вводимых в поток 216, уменьшается, чтобы общий объем водорода и СО был не больше, чем нужно для достижения требуемого результата. Преимущество разделения водорода на различные точки ввода заключается в уменьшении образования бутанов в реакторе 222. Преимущество введения окиси углерода в потоки 216 и 223 заключается в ингибировании реакций гидрогенизации при одновременном обеспечении протекания реакций гидроизомеризации.

Когда используется один ввод смешанного потока Н2/СО, СО и Н2 предпочтительно вводятся в одну точку выше по потоку от реактора гидроизомеризации. В этом случае отношение СО к Н2 составляет от 0,1 до 3 мол.%, более предпочтительно от 0,1 до 0,5% и типично от 0,2 до 0,4 мол.%. Когда используются несколько точек ввода, как показано на фиг.2 и 3, водород предпочтительно распределяется в каждой точке ввода таким образом, чтобы весь объем катализатора в реакторе гидроизомеризации находился в активном состоянии. Отношение СО и Н2 в каждой точке ввода предпочтительно, но не обязательно, является таким же, как и в других точках ввода. Также целесообразно, чтобы один из потоков содержал только водород. Раздельный ввод водорода и окиси углерода могут использоваться в любом из воплощений на фиг.1-4.

В реакторе 222 гидроизомеризации 1-бутен гидроизомеризуется в 2-бутен. Вытекающий из реактора поток 224 соединяется с обменным рециркулирующим потоком 227 для получения потока 226. Вытекающий поток 24 возможно может быть отведен для удаления избыточного водорода перед его объединением с обменным рециркулирующим потоком 227. Поток 226 подается в колонну 236 для отгонки изобутилена. Над точкой ввода в колонну 236 для отгонки изобутилена находится на некоторой высоте в верхнем конце 237 колонны 236 для отгонки изобутилена место, в котором концентрации 1-бутена являются максимальными, если не введена каталитическая секция. Каталитическая секция 241, которая предпочтительно является одной каталитической стадией, расположена в этом месте, чтобы осуществить гидроизомеризацию оставшегося 1-бутена в 2-бутен. Верхний поток 238 из колонны 236 для отгонки изобутилена содержит изобутилен и изобутан, и малые количества 1-бутена и 2-бутена. Нижний поток 240 содержит преимущественно 2-бутен. Предпочтительно, чтобы содержание бутадиена в потоке 240 было меньше 50 ч./млн, и более предпочтительно менее 10 ч./млн, так как бутадиен является ядом для катализаторов обменных реакций. Поток 241 может очищаться, но не обязательно, в одном или больше охранных слоев 243. Вводимый поток 242 этилена объединяется с потоком 240 из нижней части колонны для получения подаваемого потока 244 для реактора обмена. Этот поток поступает в реактор 246 обмена, в котором 2-бутен и этилен вступают в реакцию с образованием потока 248 продукта реакции обмена.

Поток 248 продукта реакции обмена содержит пропилен, бутены и С5+углеводороды. Пропилен отделяется от более тяжелых углеводородов в сепараторе 250 и удаляется как продукт в потоке 252. С4, С5 и более тяжелые углеводороды рециркулируются в рециркулирующем обменном потоке 227 и соединяются с потоком 224 в потоке 226.

На фиг.4 показана система 310 для получения пропилена из С4 потока. Подаваемый С4 поток 312 пропускается через аппарат 313 избирательной гидрогенизации, который гидрогенизирует бутадиен в присутствии катализатора гидрогенизации с образованием вводимого С4 потока 314 с низким содержанием бутадиена. Поток 316 водорода объединяется с потоком 314 для получения потока 320. Поток 320 подается в реактор 322 гидроизомеризации с неподвижным слоем, в котором 1-бутен гидроизомеризуется в 2-бутен. В качестве альтернативы потоки 314 и 316 могут по отдельности подаваться в реактор 322 гидроизомеризации. Выводимый поток 324 объединяется с рециркулирующим обменным потоком 327 с образованием потока 326, который подается в ректификационную колонну 330. Выводимый поток 324 может, но не обязательно, отводиться для удаления избытка водорода из потока перед его соединением с рециркулирующим потоком 327. В ректификационной колонне 330 С4 соединения удаляются из верхней части колонны в потоке 332 и С5+соединения удаляются в потоке 334 из нижней части колонны. Каталитический слой 331 для гидрогенизации, также известный как «предохраняющий слой», гидрогенизирует оставшиеся бутадиены для получения бутенов.

Поток 332 затем подается в колонну 336 для отгонки изобутилена. Над точкой ввода в колонну 336 для отгонки изобутилена имеется на некоторой высоте место у верхнего конца 337 колонны 336 для отгонки изобутилена, в котором концентрации 1-бутена являются максимальными, если не введена каталитическая секция. Каталитическая секция 341, которая предпочтительно является слоем из одного катализатора, расположена в этом месте для гидроизомеризации 1-бутена в 2-бутен. Верхний поток 338 из колонны 236 для отгонки изобутилена содержит изобутилен и изобутан, и малые количества 1-бутена и 2-бутена. Поток 340 из нижней части колонны может быть очищен, но не обязательно, в одном или больше охранных слоев 343. Вводимый поток 342 этилена объединяют с потоком 340 из нижней части для получения подаваемого потока 344 из реактора обмена. Этот поток поступает в реактор 346 обмена, в котором 2-бутен и этилен вступают в реакции между собой с образованием потока 348 продукта обмена.

Поток 348 продукта обмена содержит пропилен, бутены и С5+углеводороды. Пропилен отделяется от более тяжелых углеводородов в сепараторе 350 и удаляется как продукт в потоке 352. С4, С5 и более тяжелые углеводороды рециркулируются в рециркулирующем потоке 327 продуктов обмена и соединяются с потоком 324 из реактора гидроизомеризации в один поток 326.

Введение одной каталитической стадии в колонну для отгонки изобутилена в воплощениях на фиг.1-4 обеспечивает немного более низкое превращение вводимого 1-бутена в 2-бутен, используемого в реакторе гидроизомеризации, что тем самым приводит к более низкой степени превращения бутенов в бутаны. В результате больше бутенов выводится из колонны для отгонки изобутилена, что приводит к более высокой степени получения пропилена для данного количества вводимых С4 углеводородов. Большая часть 1-бутена все еще превращается в реакторе гидроизомеризации с неподвижным слоем по причинам, которые будут продемонстрированы в примере.

Изобретение особенно полезно для обработки С4 фракции крекинга и С4 потоков от нефтеперерабатывающих заводов. Обычно С4 фракция крекинга с использованием пара содержит значительные количества бутадиена, и поэтому требует введения аппарата избирательной гидрогенизации для превращения большей части бутадиена в бутены выше по потоку от реактора гидроизомеризации. С4 потоки от нефтеперерабатывающего завода имеют низкое содержание бутадиена, которые могут быть обработаны в аппарате гидроизомеризации, и таким образом введение аппарата для избирательной гидрогенизации не требуется. Введение ректификационной колонны выше по потоку от колонны для отгонки изобутилена обеспечивает удаление тяжелых материалов, которые поступают в систему вместе с С4 углеводородами. С4 потоки от нефтеперегонного завода часто содержат более тяжелые соединения серы, включающие в себя диметилдисульфид (ДМДС) и диэтилдисульфид (ДЭДС), которые оба могут быть удалены в первой ректификационной колонне, как показано на фиг.2 и 4.

ПРИМЕРЫ

В примерах показаны различные варианты обработки для одного вводимого С4 потока, имеющего состав, показанный ниже в таблице 1. Этот С4 поток обычно создается на выходе из паровой крекинг-установки. Альтернативно, С4 поток может быть от FCC аппарата или может быть смесью двух потоков.

Метан является растворенным метаном из аппарата избирательной гидрогенизации выше по потоку, в котором содержание бутадиена во вводимом потоке было уменьшено от приблизительно 45000 ч./млн до 1300 ч./млн в выводимом потоке с использованием потока водорода, содержащем некоторое количество метана. В результате стадии избирательной гидрогенизации общее количество 2-бутенов составило 26,63 мас.% и 1-бутена 11,63 мас.%. Это дает отношение 2-бутена к 1-бутену 2,29. Это далеко от равновесного отношения для гидроизомеризации при номинальной температуре в реакторе гидроизомеризации 60°С. При 60°С равновесное отношение 2-бутена к 1-бутену составляет 21,6.

Водород, используемый в примерах, состоит из смеси 95 мас.% водорода и 5 мас.% метана с молекулярной массой 2,11.

В реакторе гидроизомеризации с неподвижным слоем катализатора 1-бутен вступает в реакцию с образованием 2-бутена и оставшийся бутадиен гидрогенизируется до 1-бутена. Протекает также реакция 1-бутена в вводимом потоке (и/или 1-бутена, образовавшегося из бутадиена) до н-бутана. Избирательность определяется как та часть преобразованного 1-бутена, которая превращена в н-бутан. В этом конкретном примере равновесная смесь 1-бутена и 2-бутена дает степень превращения 1-бутена 84,9%. Следует отметить, что полное превращение не может быть получено в одну стадию из-за ограничений по равновесию.

На фиг.5 показана зависимость превращения/избирательности для реакции С4 потока над катализатором в реакторе гидроизомеризации, содержащем Pd катализатор на подложке. На фиг.5 показаны особенности обработки при использовании вводимого одного чистого водорода и те улучшения, которые могли возникнуть от использования малых количеств СО в водороде, введенном в несколько точек ввода в реактор гидроизомеризации. Когда используется одна точка ввода водорода в реактор гидроизомеризации с габаритами длиной 10 футов и диаметром 4,5 футов, степень превращения в 1-бутен составляет 65% и избирательность по отношению к н-бутену составляет 6,7%. Избирательность по отношению к бутану определяется как все количество полученного бутана, деленное на превращенное количество 1-бутена. Как описано выше, при нормальных условиях бутан образуется одновременно с гидроизомеризацией 1-бутена в 2-бутен. Когда используются два вводимых потока водорода/СО, скорость реакции незначительно подавляется и избирательность по отношению к бутану уменьшается. Используется реактор гидроизомеризации с габаритами длиной 15 футов и диаметром 4,5 футов, содержащий больше катализатора, и степень превращения улучшается до 79% при 5,4% избирательности по отношению к н-бутану. Для показанного сырья и для температуры реактора равновесное превращение (без гидрогенизации до бутана) составляет 84,9%.

Важно определить правильное место размещения каталитической стадии в колонне для отгонки изобутилена. Это место расположения является точкой с максимальной движущей силой для реакции гидроизомеризации. Место расположения определяется при рассмотрении профилей состава в колонне, использующей только неподвижный слой катализатора (без каталитической стадии в колонне для отгонки изобутилена). Композиционный профиль по колонне для отгонки изобутилена для сравнительного примера 1 показан на фиг.6. Как можно видеть, для большей части колонны упомянутое отношение ниже равновесного, что указывает на потенциально благоприятную реакцию 1-бутена до 2-бутена. Это является результатом отвода фракции 2-бутена и движения ее в нижнюю часть колонны.

На фиг.7 показано, как определяется «движущая сила». Как можно видеть, потенциальные места размещения каталитической стадии находятся между стадиями 9 и 29 при оптимальном расположении у стадии 18. Это место расположения будет изменяться в зависимости от вида вводимой сырьевой смеси и рабочих условий фракционирования. Однако желательно, чтобы это место размещения было в точке или около точки оптимальной движущей силы при предпочтительных размещениях, имеющих движущие силы по меньшей мере 85% от максимума, и более предпочтительно 90% от максимума, как это определяется композиционным профилем без каталитической стадии в колонне для отгонки изобутилена. Типично, что по меньшей мере 50% превращение 1-бутена происходит в реакторе с неподвижным слоем и остальное превращение происходит над катализатором второй гидроизомеризации.

Пример 1 (Сравнительный)- Обычная колонна КД-ОИБ

В результате компьютерного моделирования, в котором вводимые потоки, имеющие показанный выше состав, подавались в три различные обычные колонны КД-ОИБ. В подаваемых потоках было всего 10109 фунт/час 1-бутена. Помимо этого было еще 22235 фунт/час 2-бутена и 116 фунт/час бутадиена. Первая колонна, Колонна 1А, состояла из 94 ступеней разделения с флегмовым числом 4,5 (отношение флегмы к подаваемому потоку). Эта колонна содержала 23581 фунт катализатора в 2042 фут3 каталитических дистилляционных структур. Это представляет собой приблизительно объемную скорость 2,3 единиц массы катализатора на одну единицу массы 1-бутена, подаваемого в колонну. Остальной объем колонны заполнялся высокоэффективной насадкой. Водород добавлялся ниже слоев катализатора и ниже ввода потока для обеспечения гидрогенизации бутадиена и гидроизомеризации 1-бутена. Вторая колонна, Колонна 1В, состояла из 129 ступеней разделения и имела флегмовое число 4,5 (отношение флегмы к подаваемому потоку). Дополнительные 35 ступеней помогали достигнуть лучшего разделения. Эта колонна также содержала 23581 фунтов катализатора в 2042 фут3 структур. Остальной объем колонны заполнялся высокоэффективной насадкой колонны. Водород добавлялся для обеспечения требуемой гидрогенизации бутадиена и гидроизомеризации 1-бутена. Третья колонна, обозначенная как Колонна 1С, состояла из 94 ступеней разделения и работала с флегмовым числом 6,2 (отношение флегмы к подаваемому потоку). Более высокое флегмовое число улучшало фракционирование, но требовало больше вспомогательных средств (средств повторного кипячения и конденсации). Эта колонна также содержала 23581 фунтов катализатора в 2042 фут3 cтруктур. Остальной объем колонны заполнялся высокоэффективной насадкой колонны. Водород добавлялся для обеспечения требуемой гидрогенизации бутадиена и гидроизомеризации 1-бутена.

В колонне КД-ОИБ известного уровня техники фракционирование и гидроизомеризация протекают параллельно. При большом числе ступеней 1-бутен вступает в реакцию с образованием 2-бутена и одновременно при фракционировании 2-бутен движется вниз и 1-бутен при фракционировании движется вверх. Таким образом, когда смесь движется вверх через колонну, реагирующая смесь непрерывно движется от равновесного положения при фракционировании и в сторону равновесного положения при реакции. Чтобы достигнуть высокой степени превращения требуется большое число стадий реакции для согласования с большим числом стадий фракционирования. Это приводит к расходу большого количества катализатора. Это происходит во всех трех колоннах.

Во всех трех колоннах вводимый сырьевой поток имеет состав, показанный в таблице 1. Во вводимом потоке имеется значительное количество 1-бутена и бутадиена. Целью замысла является получение потока из нижней части колонны, содержащего высокую долю 2-бутена и минимальное количество бутадиена. Как было рассмотрено выше, 1-бутен стремиться подняться выше в колонне и бутадиен стремиться опуститься ниже. Это влияет на работу колонны, так как условия фракционирования должны быть изменены, чтобы достигнуть смеси с низким содержанием бутадиена.

Как показано в таблице 2, в Колонне 1А было недостаточное фракционирование для достижения высокого извлечения н-бутенов в нижней части колонны, как требуется для обменного способа. Так как подаваемый в колонну поток был непрореагировавшим, то скорость продукта из верхней части колонны должна быть увеличена, чтобы бутадиен двигался вверх по колонне и таким образом над катализатором гидрогенизации/гидроизомеризации. Это требовалось для уменьшения бутадиена в вытекающем потоке до 10 ч./млн. При более высокой скорости продукта в верхней части колонны теряется значительное количество 2-бутена в верхнем погоне. Степень извлечения была 76,1% н-бутенов из вводимого потока в нижнем погоне при низком содержании бутадиена в нижнем продукте. Значительное количество 2-бутена терялось в верхнем погоне. Также важно отметить, что когда бутадиен необходимо было продвигать в верхнюю часть колонны, происходила большая степень гидрогенизации, что приводило к более высокой избирательности по отношению к бутану. Это нежелательно. В Колонне 1В использовалось увеличенное количество стадий фракционирования (129 против 94) для улучшения извлечения. Извлечение увеличилось до 91%. Этот вариант требовал больших финансовых затрат в ректификационной колонне.

В колонне 1С использовалась флегма для улучшения рабочих характеристик фракционирования. В этом случае использовалось более высокое флегмовое число (6,2 против 4,5). Это повышало степень извлечения до 93,8%. Однако этот вариант требовал больше финансовых затрат, так как более высокая нагрузка в колонне требовала колонны большего диаметра. Кроме того, потребление энергии было более высоким из-за большей нагрузки на кипятильник и конденсатор.

Пример 2

В результате компьютерного моделирования, в котором вводимый поток, имеющий такой же состав, как и у вводимых потоков, используемых в сравнительном примере 1, направлялся в аппарат для гидроизомеризации с неподвижным слоем, имеющий габариты 10ft L×4,5ft ID. После неподвижного слоя катализатора выводимый поток перетекал в ректификационную колонну для отгонки изобутилена и изобутана из 2-бутена и н-бутана. В ректификационной колонне катализатор не использовался. Колонна после неподвижного слоя состояла из 94 теоретических стадий с флегмовым числом 4,5. Моделированный реактор был с неподвижным слоем и с подачей только водорода (без СО) и имел насыщение 1-бутеном 6,7%, как показано на фиг.5. Нагрузки на кипятильник и конденсатор эквивалентны их нагрузкам в Колонне 1А КД-ОИБ в сравнительном примере 1, так как они задаются флегмовым числом. В результате этого способа получали степень превращения 1-бутена 65% (Сравнительный пример 2). Результаты показаны в таблице 3. Общее извлечение нормальных бутенов (1-бутен и 2-бутен) составило 90,3%. Главной потерей всех нормальных бутенов является потеря 1-бутена в верхнем погоне из-за более низкого превращения 1-бутена при использовании только реактора с неподвижным слоем. Это извлечение, однако, выше чем в КВ-ОИБ при тех же условиях фракционирования из-за более высокого содержания 2-бутена и более низкого содержания 1-бутена и бутадиена в подаваемом потоке в ректификационную колонну в результате превращения в реакторе с неподвижным слоем. Такое функционирование является представительным для работы системы ректификационная колонна плюс реактор с неподвижным слоем известного уровня техники.

Пример 2А - Каталитическая стадия, добавленная к колонне для отгонки изобутилена, только с одной подачей водорода, используемого в реакторе для гидроизомеризации

Процедура сравнительного примера 2 повторялась за исключением того, что добавлялась одна каталитическая стадия около верхней части ректификационной колонны у стадии 18. Это приводило к повышению % подачи н-бутенов в нижнюю часть от 90,3% (Сравнительный пример 2) до 97,96% (Пример 2А). В этом примере применялся реактор гидроизомеризации с неподвижным слоем, использующий только подачу водорода (без СО), для превращения 66% 1-бутена в 2-бутен (и н-бутан). После неподвижного слоя катализатора сырьевая смесь состояла из 3521 фунт/час 1-бутена, 29179 2-бутена и 1,2 фунт/час бутадиена. За счет ввода одной каталитической стадии в нужное место колонны было превращено дополнительно 2602 фунт/час 1-бутена. Это повышало общую степень превращения до 91%. Кроме того, при заданном составе сырья, поступающего в колонну, имеются благоприятные условия фракционирования, что приводит к более высокому извлечению (97,96%) всех нормальных бутенов без необходимости использования дополнительных фракционирующих тарелок или более высокого флегмового числа.

Пример 2В - Каталитическая стадия, добавленная к колонне для отгонки изобутилена; раздельная подача водорода и СО, используемых в реакторе для гидроизомеризации

Процедура примера 2А повторялась за исключением комбинированной подачи водорода и СО, добавляемых в двух различных местах вдоль длины реактора для гидроизомеризации, и моделированный реактор был реактором с неподвижным слоем, использующим два ввода водорода/СО для реализации 79% превращения в неподвижном слое при 5,4% насыщении 1-бутеном. Это в примере 2В. Результаты показаны в нижеприведенной Таблице 3.

Примеры 2А и 2В показывают улучшенную работу в сравнении с каталитической дистилляцией в (КД-ОИБ) колонне 1А в сравнительном примере 1 и системы с обычной колонной с неподвижным слоем (Сравнительный пример 2). Извлечение значительно выше при эквивалентных условиях фракционирования. Кроме того, в сравнении с КД-ОИБ объемы катализатора гораздо меньше. В случае раздельного ввода Н2/СО извлечение повышается от 97,96 (пример 2А) до 98,2% (пример 2В) в результате более низких потерь бутенов до н-бутана (улучшенная избирательность). Хотя в этом примере требуется больше катализатора, чем в примере 2А, как в примере 2А, так и в примере 2В требуется гораздо меньшее количество катализатора чем в случаях КД-ОИБ сравнительного примера 1. Реакция гидроизомеризации в основном протекает в неподвижном слое. При использовании двух подач водорода/CО в неподвижный слой превращение было 79% при избирательности бутана 5,4%. Стадия с одним катализатором повышала превращение, так как происходило отделение 1-бутена от 2-бутена в колонне, что обеспечивало дополнительную реакцию в каталитической секции. Эта часть реакции 1-бутена протекала с минимальной гидрогенизацией и таким образом общая избирательность уменьшалась до 4,9%.

Как можно видеть, использование стадии с одним катализатором в колонне для отгонки изобутилена приводит к более высокому извлечению н-бутена, чем в случаях только с одним неподвижным слоем с последующей обычной колонной для отгонки изобутилена. В всех случаях стоимость катализатора в вариантах с неподвижным слоем ниже, чем в сравнительном примере 1. Точка с максимальной движущей силой для гидроизомеризации обеспечивает максимальное использование одной каталитической секции.

Итак, сравнение при одинаковых условиях фракционирование (94 теоретических тарелок и флегмовое число = 4,5), приведенное в Таблице 4 для случая с 10 ч./млн бутадиена в нижней части колонны, показало:

Как очевидно для специалистов в данной области, разные рассмотренные выше отличительные особенности и функции или альтернативы изобретения могут быть при желании скомбинированы во многих других различных системах или применениях. Кроме того, впоследствии могут быть предложены специалистами в данной области различные в настоящее время непредвиденные или неожиданные альтернативы, которые также должны охватываться нижеприведенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДВОЙНОЙ СВЯЗИ | 2006 |

|

RU2376272C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

| ИЗОМЕРИЗАЦИЯ В ЖИДКОЙ ФАЗЕ ДЛЯ ПРОЦЕССА МЕТАТЕЗИСА | 2018 |

|

RU2783161C2 |

| КАТАЛИТИЧЕСКАЯ ПЕРЕГОНКА И ГИДРОГЕНИЗАЦИЯ ТЯЖЕЛЫХ НЕНАСЫЩЕННЫХ ПРОДУКТОВ В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1998 |

|

RU2203309C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ И ЭТИЛЕНА | 2002 |

|

RU2262500C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО ИЗОБУТИЛЕНА | 2019 |

|

RU2764601C1 |

| СПОСОБ ОТДЕЛЕНИЯ ИЗОБУТЕНА ОТ НОРМАЛЬНЫХ БУТЕНОВ | 2000 |

|

RU2229471C2 |

| СПОСОБ ОДНОВРЕМЕННОЙ СЕЛЕКТИВНОЙ ГИДРОГЕНИЗАЦИИ АЦЕТИЛЕНОВ И 1,2-БУТАДИЕНА В ПОТОКАХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2163589C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ) | 2002 |

|

RU2291143C2 |

Изобретение относится к способу для превращения С4 потока, содержащего 1-бутен и 2-бутен, предпочтительно в 2-бутен, включающему: смешивание указанного С4 потока с первым потоком водорода для образования вводимого потока, гидроизомеризацию указанного вводимого потока в присутствии первого катализатора гидроизомеризации, чтобы превратить по меньшей мере часть указанного 1-бутена в 2-бутен и получить выводимый продукт гидроизомеризации, отделение указанного выводимого продукта гидроизомеризации в колонне для каталитической дистилляции, имеющей верхний конец и нижний конец, для получения смеси 1-бутена у указанного верхнего конца, верхнего выводимого потока, включающего в себя изобутан и изобутилен, и нижнего потока, включающего 2-бутен, и гидроизомеризацию указанной смеси 1-бутена у указанного верхнего конца указанной колонны для каталитической дистилляции с использованием второго катализатора гидроизомеризации для получения добавочного 2-бутена в указанном нижнем потоке; где расположение указанного второго катализатора гидроизомеризации в верхней секции колонны как отдельной зоны реакции выбирают для достижения максимальной концентрации 1-бутена, рассчитанной с условием, что стадия гидроизомеризации с участием второго катализатора изомеризации не осуществляется. Также изобретение относится к аппарату для осуществления данного способа и способу для получения пропилена из С4 потока. Применение настоящего изобретения позволяет избирательно гидрировать 1-бутен до 2-бутена более эффективно по сравнению с уже известным уровнем техники. 3 н. и 27 з.п. ф-лы, 7 ил., 4 табл.

1. Способ для превращения С4 потока, содержащего 1-бутен и 2-бутен, предпочтительно в 2-бутен, включающий:

смешивание указанного С4 потока с первым потоком водорода для образования вводимого потока,

гидроизомеризацию указанного вводимого потока в присутствии первого катализатора гидроизомеризации, чтобы превратить по меньшей мере часть указанного 1-бутена в 2-бутен и получить выводимый продукт гидроизомеризации,

отделение указанного выводимого продукта гидроизомеризации в колонне для каталитической дистилляции, имеющей верхний конец и нижний конец, для получения смеси 1-бутена у указанного верхнего конца, верхнего выводимого потока, включающего в себя изобутан и изобутилен, и нижнего потока, включающего 2-бутен, и

гидроизомеризацию указанной смеси 1-бутена у указанного верхнего конца указанной колонны для каталитической дистилляции с использованием второго катализатора гидроизомеризации для получения добавочного 2-бутена в указанном нижнем потоке;

где расположение указанного второго катализатора гидроизомеризации в верхней секции колонны как отдельной зоны реакции выбирают для достижения максимальной концентрации 1-бутена, рассчитанной с условием, что стадия гидроизомеризации с участием второго катализатора изомеризации не осуществляется.

2. Способ по п.1, в котором указанный С4 поток включает в себя бутадиен в концентрации не более около 1 мас.%.

3. Способ по п.1, в котором указанный С4 поток содержит бутадиен, также включающий в себя гидрогенизацию С4 потока, чтобы уменьшить содержание бутадиена до не более приблизительно 1 мас.%, осуществляемую перед подачей потока на гидроизомеризацию.

4. Способ по п.1, в котором указанный второй катализатор гидроизомеризации размещен на такой высоте в указанной колонне, на которой мольное отношение 1-бутена к 2-бутену было бы максимальным, если не присутствует второй катализатор гидроизомеризации, где максимальное мольное отношение 1-бутена к 2-бутену рассчитывается из соотношения В1/B2=Keq,

где В1 обозначает количество моль 1-бутена в процентах, В2 обозначает количество моль 2-бутена в процентах, и Keq обозначает равновесный коэффициент.

5. Способ по п.1, в котором указанный второй катализатор гидроизомеризации размещен внутри ректификационной колонны.

6. Способ по п.5, в котором катализатор расположен внутри дистилляционных структур.

7. Способ по п.1, также включающий в себя смешивание нижнего потока с подходящим реагентом метатезиса для формирования метатезисного вводимого потока, путем подачи указанного метатезисного вводимого потока в реактор метатезиса и проведение реакции указанного 2-бутена с указанным реагентом метатезиса для получения продукта метатезиса.

8. Способ по п.2, также включающий смешивание указанного нижнего потока с подходящим реагентом метатезиса для формирования метатезисного вводимого потока, и подачу указанного метатезисного вводимого потока в реактор метатезиса и проведение реакции указанного 2-бутена с указанным реагентом метатезиса для получения продукта метатезиса.

9. Способ по п.7, в котором указанный реагент метатезиса включает в себя этилен, и указанный продукт метатезиса включает в себя пропилен.

10. Способ по п.1, в котором указанный вводимый поток включает в себя С5 компоненты и более тяжелые компоненты, также включающий удаление указанных С5 компонентов и более тяжелых компонентов из указанного выводимого продукта гидроизомеризации перед разделением указанного выводимого продукта гидроизомеризации в указанной колонне для каталитической дистилляции.

11. Способ по п.7, также включающий в себя очистку одного из указанного нижнего потока и указанного метатезисного вводимого потока перед подачей указанного обменного вводимого потока в указанный реактор метатезиса.

12. Способ по п.1, также включающий в себя подачу второго потока водорода в указанный реактор гидроизомеризации в месте, расположенном ниже по потоку от точки ввода указанного первого потока водорода.

13. Способ по п.12, также включающий подачу третьего потока водорода в указанный реактор гидроизомеризации в месте, расположенном ниже по потоку от точки ввода указанного второго потока водорода.

14. Способ по п.1, в котором указанный первый поток водорода также включает в себя окись углерода.

15. Способ по п.12, в котором по меньшей мере один из указанных первого и второго потоков водорода также включает в себя окись углерода.

16. Способ по п.13, в котором по меньшей мере один из указанных первого и второго потоков водорода также включает в себя окись углерода.

17. Способ по п.7, также включающий в себя отделение указанного продукта метатезиса от более тяжелых компонентов для получения потока тяжелых компонентов и соединение указанного потока тяжелых компонентов с указанным выводимым продуктом гидроизомеризации.

18. Способ по п.1, в котором второй катализатор гидроизомеризации размещен на такой высоте в указанной колонне для каталитической дистилляции, на которой движущая сила для гидроизомеризации 1-бутена в 2-бутен составляет по меньшей мере 85% максимальной движущей силы внутри указанной колонны, если не отводился рециркулирующий поток, где движущая сила рассчитывается по соотношению B1-(B2/Keq),

где В1 обозначает количество моль 1-бутена в процентах, В2 обозначает количество моль 2-бутена в процентах, и Keq обозначает равновесный коэффициент.

19. Способ по п.1, в котором второй катализатор гидроизомеризации размещен на такой высоте в указанной колонне для каталитической дистилляции, на которой движущая сила для гидроизомеризации 1-бутена в 2-бутен составила бы по меньшей мере 90% максимальной движущей силы в внутри указанной колонны, если бы не отводился рециркулирующий поток, где движущая сила рассчитывается по соотношению B1-(B2/Keq), где В1 обозначает количество моль 1-бутена в процентах, В2 обозначает количество моль 2-бутена в процентах, и Keq обозначает равновесный коэффициент.

20. Способ по п.1, в котором по меньшей мере 50% превращения 1-бутена происходит в реакторе с неподвижным слоем, содержащим первый катализатор гидроизомеризации выше по потоку от ректификационной колонны, содержащей второй катализатор гидроизомеризации, и остальное превращение происходит над вторым катализатором гидроизомеризации.

21. Способ по п.1, где первый катализатор гидроизомеризации включает в себя металл VIIIA группы на подложке.

22. Способ по п.21, в котором первый катализатор гидроизомеризации также включает добавку, выбранную из группы, состоящей из золота, серебра и щелочных металлов.

23. Способ по п.1, в котором второй катализатор гидроизомеризации включает в себя металл VIIIA группы на подложке.

24. Способ по п.23, в котором второй катализатор гидроизомеризации также включает добавку, выбранную из группы, состоящей из золота, серебра и щелочных металлов.

25. Способ по п.1, в котором первый и второй катализаторы гидроизомеризации содержат различные металлы.

26. Способ по п.1, в котором первый и второй катализаторы гидроизомеризации содержат различные дозировки металлов.

27. Способ для получения пропилена из С4 потока, содержащего бутадиен, 1-бутен и 2-бутен, включающий в себя:

смешивание указанного С4 потока с первым потоком водорода для гидрогенизации бутадиена и формирования вводимого потока, имеющего содержание бутадиена не более 1 мас.%,

гидроизомеризацию указанного вводимого потока в присутствии первого катализатора гидроизомеризации, чтобы превратить по меньшей мере часть указанного 1-бутена в 2-бутен и получить выводимый продукт гидроизомеризации при одновременной гидрогенизации бутадиена,

разделение указанного выводимого продукта гидроизомеризации в колонне для каталитической дистилляции, имеющей верхний конец и нижний конец для получения смеси 1-бутена в указанном верхнем конце, верхний выводимый поток, включающий изобутан и изобутилен, и нижний поток, включающий 2-бутен,

гидроизомеризацию указанной смеси 1-бутена в указанном верхнем конце указанной колонны с использованием второго катализатора гидроизомеризации для получения добавочного 2-бутена в указанном нижнем потоке,

смешивание указанного нижнего потока с этиленом для образования обменного вводимого потока и ввода указанного обменного вводимого потока в реактор обмена и проведение реакции указанного 2-бутена с указанным этиленом для получения пропилена,

где расположение указанного второго катализатора гидроизомеризации в верхней секции колонны как отдельной зоны реакции выбирают для достижения максимальной концентрации 1-бутена, рассчитанной с условием, что стадия гидроизомеризации с участием второго катализатора изомеризации не осуществляется.

28. Аппарат для предпочтительного превращения в 2-бутен С4 потока, содержащего 1-бутен и 2-бутен, включающий в себя:

реактор гидрирования, предназначенный для гидрирования указанного С4 потока перед его гидроизомеризацией для уменьшения количества бутадиена до не более приблизительно 1 мас.%;

реактор для гидроизомеризации с конфигурацией, содержащей первый катализатор гидроизомеризации для превращения по меньшей мере части указанного 1-бутена в указанном С4 потоке в 2-бутен и для формирования выводимого продукта гидроизомеризации,

ректификационную колонну, имеющую верхний конец и нижний конец, при этом указанная ректификационная колонна имеет конфигурацию для разделения указанного выводимого продукта гидроизомеризации, чтобы получить смесь 1-бутена в указанном верхнем конце,

верхний выводимый поток, включающий в себя изобутан и изобутилен, и нижний поток, включающий 2-бутен, и

каталитическую стадию гидроизомеризации, расположенную в верхнем конце ректификационной колонны, для гидроизомеризации указанной смеси 1-бутена с получением 2-бутена.

29. Способ по п.1, в котором отдельная зона реакции включает стадию реакции и дистилляции.

30. Способ по п.27, в котором отдельная зона реакции включает стадию реакции и дистилляции.

| US 3751502 A, 07.08.1973 | |||

| US 6242661 A, 05.06.2001 | |||

| US 6583329 A, 24.06.2003 | |||

| US 4268701 A, 19.05.1981. |

Авторы

Даты

2009-10-20—Публикация

2006-04-07—Подача