Область техники

[0001] Этот патент относится в целом к системам и способам сбора и анализа эксплуатационных данных систем управления и устройств обработки и, более конкретно, к системе и способу осуществления усовершенствованной системы с бесконтактными датчиками в пределах технологического процесса для осуществления операций текущего контроля, техобслуживания и/или управления.

Уровень техники

[0002] Системы текущего контроля, техобслуживания и управления производственного предприятия, подобные системам, используемым в химическом, нефтяном или других технологических процессах, как правило, содержат одно или более устройств управления производственным процессом и устройств ввода/вывода (I/O), соединенных с возможностью связи по меньшей мере с одной главной рабочей станцией или рабочей станцией оператора, рабочей станцией техобслуживания и с одним или более полевыми устройствами посредством аналоговых, цифровых или комбинированных аналогово-цифровых шин. Полевые устройства, которые могут быть, например, клапанами, устройствами позиционирования клапана, переключателями и передатчиками (например, датчики температуры, давления и расхода), выполняют функции управления технологическим процессом в пределах этого процесса, та кие как текущий контроль за переменными процесса или другими физическими явлениями по каким-либо причинам, выполнение функций управления, таких как открытие или закрытие клапанов, измерение параметров технологического процесса и т.д. Устройства управления производственным процессом, приложения текущего контроля и приложения технического обслуживания принимают сигналы, показывающие измерения, сделанные полевыми устройствами, обрабатывают эту информацию для осуществления программ текущего контроля, управления или техобслуживания, и генерируют управляющие сигналы, инструкции по техобслуживанию или другие сигналы, которые передаются по шинам или другим линиям связи операторам или полевым устройствам, например, для осуществления текущего контроля за технологическим процессом, управления работой процесса или выполнения задач по техобслуживанию. Таким образом, устройства управления производственным процессом, приложения текущего контроля и приложения технического обслуживания могут исполнять и координировать стратегии текущего контроля, управления и техобслуживания с использованием полевых устройств посредством шин и/или других линии связи. Подобным образом приложения текущего контроля и приложения технического обслуживания могут распознавать проблемы и координировать операции по техобслуживанию в пределах завода, такие как ремонт устройств, испытание устройств, обнаружение плохо функционирующих устройств, осуществление калибровки и другие процедуры техобслуживания, и т.д.

[0003] Информация о технологическом процессе от полевых устройств и контроллеров может быть выполнена доступной для одного или более приложений (т.е. подпрограммы программного обеспечения, программы и т.д.), исполняемых рабочими станциями оператора или техобслуживания (например, системы на основе устройств обработки данных) для обеспечения оператору или обслуживающему персоналу возможности выполнения необходимых функций в отношении технологического процесса, таких как наблюдение за текущим состоянием процесса (например, посредством графического интерфейс пользователя), оценка технологического процесса, изменение работы процесса (например, посредством визуальной объектной диаграммы), настройка или калибровка устройств и т.д. Большинство контрольно-измерительных систем производственного предприятия также содержат одну или более станций прикладных программ (например, рабочие станции), которые, как правило, осуществляют с использованием персонального компьютера, ноутбука и т.п. и которые соединены с возможностью связи с контроллерами, рабочими станциями оператора и другими системами в пределах системы управления технологическим процессом посредством локальной сети (LAN). Каждая станция прикладных программ может содержать графический интерфейс пользователя, который отображает информацию управления технологическим процессом, информацию о текущем контроле и информацию о техобслуживании, включая значения переменных технологического процесса, значения параметров качества, связанных с процессом, информацию обнаружения неисправностей технологического процесса и/или информацию о состоянии процесса и устройства.

[0004] В любом случае датчики (также упоминаемые передатчиками или устройствами управления технологическим процессом) в целом расположены в пределах производственного предприятия в различных местоположениях для измерения различных параметров технологического процесса или явлений процесса, таких как температура, давление, расход текучей среды, уровень текучей среды и т.д. В других случаях в разных местах технологического процесса могут быть взяты образцы, и эти образцы могут быть проверены или проанализированы в режиме офлайн для определения других типов явлений технологического процесса, таких как уровень РН, вязкость и т.д. Обычно датчики или передатчики предоставляют или передают измеренные или определенные значения параметров процесса программе управления, устройству или подпрограмме техобслуживания, пользовательскому интерфейсу или другому устройству в сети для обработки данных и/или отображения.

[0005] Вследствие своей сложности производственные предприятия, как правило, требуют выполнения большого количества измерений для обеспечения безопасности технологического процесса и обеспечения соответствующей информации управления технологическим процессом и текущего контроля системам производственного предприятия и управляющему/обслуживающему персоналу. В целом обеспечение большего объема информации, которая может быть получена в большом количестве точек измерения, может приводить к наилучшей работе завода. Однако одним препятствием использования большего количества контрольно-измерительных приборов является общие расходы на их установку. Эти расходы включают в себя закупочную цену, затраты на установку и затраты на системную интеграцию, связанные с использованием большого количества измерительных устройств. При снижении этих затрат пользователи смогут позволить себе применение большего количества контрольно-измерительных приборов.

[0006] Кроме того, большинство датчиков, используемых и установленных на производственных предприятиях, в настоящее время являются по сути контактными в том смысле, что эти датчики должны иметь некоторый элемент, физически расположенный на датчиках, связанный или соприкасающийся с технологической текучей средой или другим элементом технологического процесса, проявляющим физическое явление, которое должно быть измерено датчиком. По сути во многих местах в пределах завода целесообразно или возможно соответствующим образом установить устройства измерения параметров технологического процесса, например, датчики, при возведении или установке оборудования завода. В других случаях установка датчика в конкретном месте на заводе может потребовать значительной модификации оборудования завода, влекущей значительные расходы. В других ситуациях невозможно разместить датчик в месте, в котором датчик может входить в контакт с технологической текучей средой и тем самым измерять технологическую текучую среду или технологическое оборудование, в котором должно быть измерено явление.

[0007] Для облегчения этих проблем и упрощения установки датчиков в большинстве местах было разработано множество бесконтактных датчиков, которые функционируют для измерения параметра процесса или явления процесса без необходимости вхождения датчиков в непосредственный контакт с технологической текучей средой или технологическим оборудованием, демонстрирующим явление технологического процесса или в котором должно быть измерено явление процесса. Например, были разработаны температурные датчики, использующие инфракрасное излучение для определения температуры емкости, стенки или текучей среды без необходимости вхождения датчиков в прямой контакт с этой емкостью, стенкой или текучей средой. Конечно, существуют другие типы бесконтактных датчиков. В результате, установка бесконтактных датчиков, как правило, проще, и, таким образом, могут снижаться затраты на установку, связанные с добавлением большего количества датчиков на производственном предприятии.

[0008] Однако, к сожалению, тенденция показывает, что бесконтактные датчики не такие точные как традиционные контактные датчики в отношении измеряемых переменных процесса. Таким образом, хотя использование устройств измерения, которые не требуют проникновения в технологический процесс, а которые вместо этого выполняют измерение снаружи границы давления или снаружи защитной оболочки, может по существу снизить затраты на установку и модификацию, тем не менее, выполнение измерений такими бесконтактными датчиками будет делать измерения менее точными. Этот факт, в свою очередь, сделает измерения более сомнительными и менее желательными в большинстве применениях, таких как управление технологическим процессом, принятие решений техобслуживания и т.д.

Сущность изобретения

[0009] Структура бесконтактного датчика, которую проще установить в технологическом процессе, таком как процесс, реализуемый на производственном предприятии, автономный процесс и т.д., и которая обеспечивает более высокую точность измерений, содержит массив датчиков, расположенных для измерения различных входных явлений технологического процесса, и логическое устройство, которое анализирует измерения датчиков для создания эмпирической оценки дальнейших или выходных явлений процесса, не измеренных непосредственно каждым датчиком из массива датчиков. По меньшей мере один из датчиков в массиве датчиков (и возможно все датчики в массиве датчиков) является бесконтактным датчиком в том смысле, что, хотя они могут измерять входные явления технологического процесса контактным или бесконтактным способом, они являются бесконтактными по отношению к выходному явлению процесса, поскольку эти датчики не входят в прямой контакт с технологической текучей средой или элементом технологического процесса, проявляющим выходное явление процесса. Датчики в массиве датчиков могут быть любыми типами датчиков (например, датчиками температуры, вибрации, давления и т.д.), которые создают измерение конкретного явления технологического процесса в одном и том же или различных местоположениях в пределах технологического процесса, причем эти измерения используются логическим устройством для создания оценки выходного явления технологического процесса (также упомянутого в настоящем описании как бесконтактно измеренное явление процесса). Например, все входные датчики могут быть одного типа (например, датчиками температуры или вибрации), измеряющие одинаковый тип явления технологического процесса, например, в различных местах осуществления технологического процесса, или могут быть различных типов, измеряющие различные типы явлений технологического процесса в одном и том же или различных местах осуществления технологического процесса. Выходное явление процесса, определенное системой с датчиками, может быть таким же или другим типом явления процесса, чем явление процесса, измеренное любыми из входных датчиков (например, датчиком расхода текучей среды).

[0010] Таким образом, в сущности, система с датчиками содержит множество бесконтактных датчиков, установленных для измерения одного или более типов явлений процесса, таких как температура, давление, поток, вибрация и т.д., и соединенных с логическим средством. Логическое средство содержит модель или логическое устройство оценки, которое оценивает выходное явление процесса, такое как поток, температура, давление и т.д., на основании значений измеренных и принятых входных параметров технологического процесса. Затем логическое средство предоставляет определенное значение переменной выходного явления технологического процесса пользователю, такому как программа управления, пользовательский дисплей, приложение технического обслуживания, устройство генерирования аварийных сигналов или сигналов тревоги и т.д. При необходимости логическое средство может также обнаруживать неисправность или проблему с одним или более из множества входных датчиков на основании обеспеченной логическому средству информации входного датчика.

[0011] В одном варианте реализации система измерения, предназначенная для использования при анализе работы технологического оборудования в технологическом процессе, содержит множество датчиков, расположенных в пределах осуществления технологического процесса, причем по меньшей мере один из множества датчиков является бесконтактным датчиком, и каждый из множества датчиков измеряет различное физическое явление процесса в пределах осуществления технологического процесса для создания измерения датчика, указывающего на физическое явление технологического процесса, и содержит логический модуль, который соединен с возможностью связи с каждым из множества датчиков для приема измерений датчиков. В этом случае логический модуль содержит логическое средство и модель, которая соотносит измерения значений каждого различного физического явления технологического процесса с дальнейшим физическим явлением технологического процесса, и логический модуль функционирует на устройстве процессора вычислительно машины для определения значения дальнейшего физического явления технологического процесса с использованием модели и измерений датчиков.

[0012] При необходимости каждый из множества датчиков расположен на различном одном из набора устройств обработки, которые могут быть устройствами управления обработкой, устройствами измерения или любым другим типом устройства обработки, и логический модуль расположен на дополнительном устройстве обработки, отдельном от каждого из набора устройств обработки. Однако каждый из множества датчиков может быть расположен на различном одном из набора устройств технологического процесса, а логический модуль может быть расположен в одном из набора устройств обработки таким образом, что логический модуль соединен с возможностью связи с одним из датчиков посредством соединения внутренней связи в пределах одного из набора устройств технологического процесса и соединен с возможностью связи с одним или более остальных датчиков из множества датчиков посредством соединения внешней связи.

[0013] Кроме того, логический модуль может быть соединен с одним или более из множества датчиков посредством коммуникационной сети на основе протокола управления технологическим процессом, посредством линии связи стандарта ближней радиосвязи или посредством линии связи радиочастотной идентификации и может обеспечивать электроэнергию одному или более бесконтактным датчикам через радиочастотную линию связи. Логический модуль может также содержать дополнительное логическое средство для обнаружения потенциальной неисправности одного или более из множества датчиков на основании, например, сравнения измерений датчиков от множества датчиков с использованием модели. При необходимости модель может быть моделью анализа основных компонентов, моделью частных наименьших квадратов или любым другим типом эмпирической модели.

[0014] Дальнейшее физическое явление технологического процесса может быть другим типом физического явления технологического процесса, чем любое физическое явление технологического процесса, измеренное любым из множества датчиков, и каждый из множества датчиков может измерять один и тот же или различный тип физического явления технологического процесса. Кроме того, дальнейшее физическое явление технологического процесса может быть таким же типом физического явления технологического процесса, измеренного по меньшей мере одним из множества датчиков, но может относится к типу физического явления технологического процесса, присутствующего в другом местоположении, чем физическое явление процесса, измеренное по меньшей мере одним из множества датчиков. Подобным образом дальнейшее физическое явление технологического процесса может быть другим типом физического явления процесса, чем физические явления технологического процесса, измеренные любым из множества датчиков, но может относится к такому же физическому местоположению как физическое явление технологического процесса, измеренное по меньшей мере одним из множества датчиков. Кроме того, при необходимости два или более из множества датчиков могут измерять другой тип физического явления технологического процесса в одном и том же физическом местоположении, и/или два или более из множества датчиков могут измерять один и тот же тип физического явления технологического процесса в разных физических местоположениях в пределах осуществления технологического процесса.

[0015] Кроме того, система может содержать главное устройство, соединенное с возможностью связи с логическим модулем для приема детерминированного значения дальнейшего физического явления технологического процесса, и логический модуль может быть соединен с возможностью связи с одним или более из множества датчиков с использованием первой техники связи и может быть соединен с возможностью связи с главным устройством с использованием второй техники связи, которая совпадает или отличается от первой техники связи.

[0016] В другом варианте реализации способ определения физического параметра технологического процесса содержит измерение множества различных физических явлений процесса в технологическом процессе для создания значения измерения, указывающего каждое физическое явление процесса, передачу каждого из значений измерения логическому модулю посредством линии связи и обработку, с использованием вычислительного устройства, значений измерений при помощи модели, которая соотносит каждое различное физическое явление технологического процесса с дальнейшим физическим явлением технологического процесса, для определения значения дальнейшего физического явления процесса с использованием модели и измерений датчиков. После этого в способе выполняют передачу значения дальнейшего физического явления главному устройству в качестве физического параметра технологического процесса.

[0017] В еще дополнительном варианте реализации система измерения процесса для использования в технологическом процессе, содержит множество бесконтактных датчиков, предназначенных для размещения в пределах осуществления технологического процесса, причем каждый из множества бесконтактных датчиков измеряет различное физическое явление технологического процесса в в пределах этого технологического процесса для получения измерения датчика, указывающего на физическое явление технологического процесса, и содержит логический модуль, расположенный в устройстве обработки, который соединен с возможностью связи с каждым из множества бесконтактных датчиков для приема измерений датчиков. Здесь логический модуль содержит логическое средство и модель, которая соотносит измерения значений каждого различного физического явления технологического процесса с дальнейшим физическим явлением технологического процесса, и логический модуль функционирует на устройстве процессора вычислительной машины для определения значения дальнейшего физического явления технологического процесса с использованием модели и измерений датчиков. Система также содержит главное устройство, соединенное с возможностью связи с логическим модулем, первую коммуникационную сеть, расположенную между одним или более датчиков из множества бесконтактных датчиков и логическим модулем, и вторую коммуникационную сеть, расположенную между устройством логического модуля и главным устройством.

Краткое описание чертежей

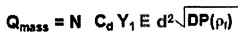

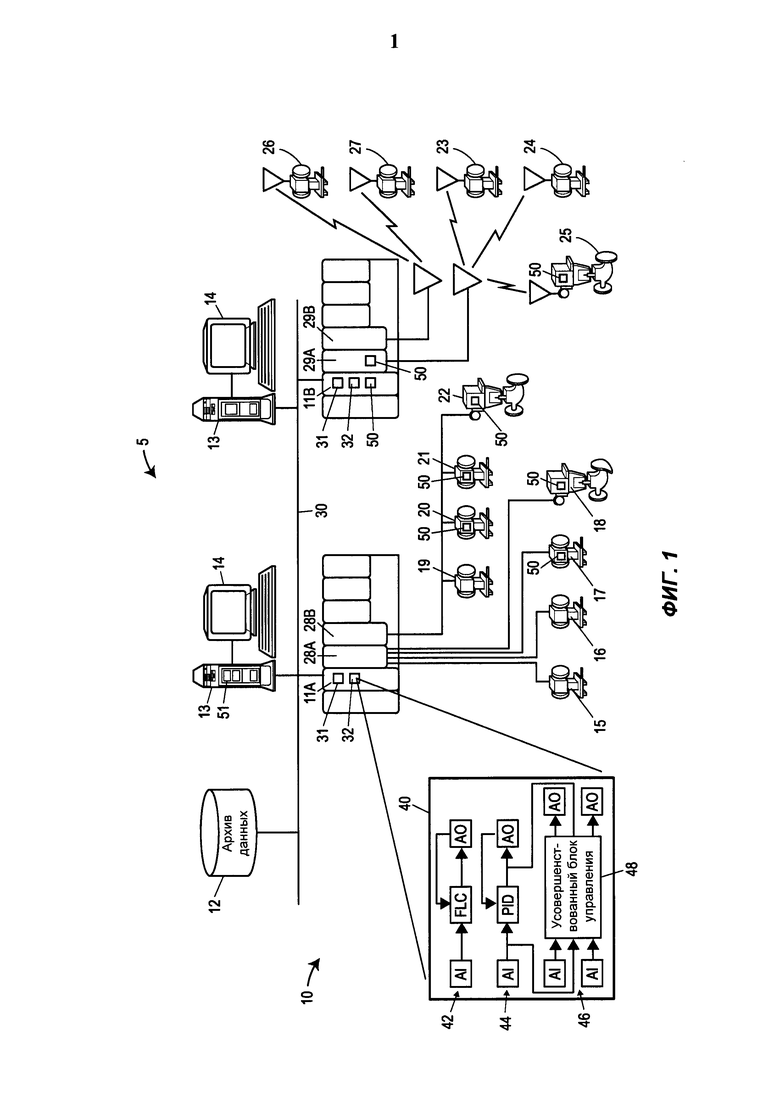

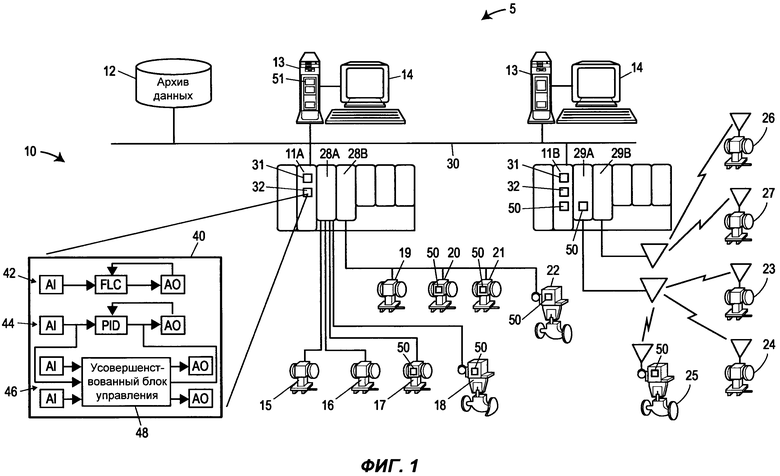

[0018] На фиг. 1 показана схема сети производственного предприятия, имеющая пользовательские интерфейсы, устройства управления производственным процессом и полевые устройства и множество систем с бесконтактными датчиками, расположенных в указанной сети для измерения одного или более явлений технологического процесса.

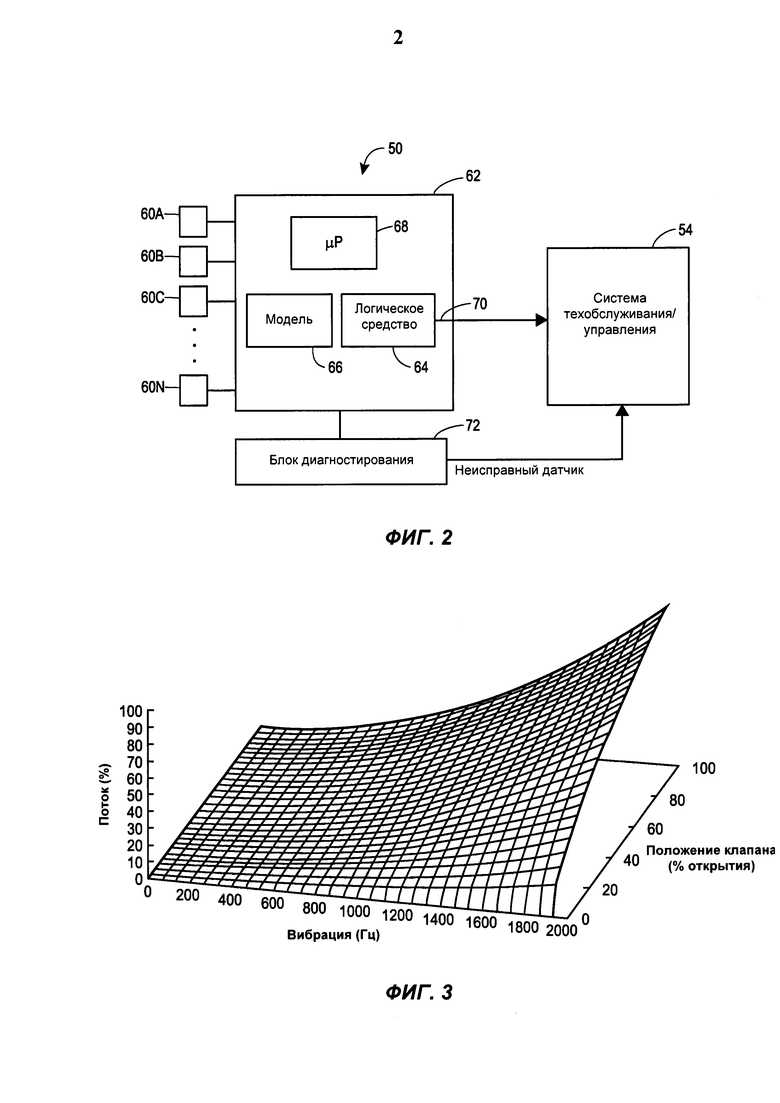

[0019] На фиг. 2 представлена блок-схема, изображающая пример системы с бесконтактными датчиками.

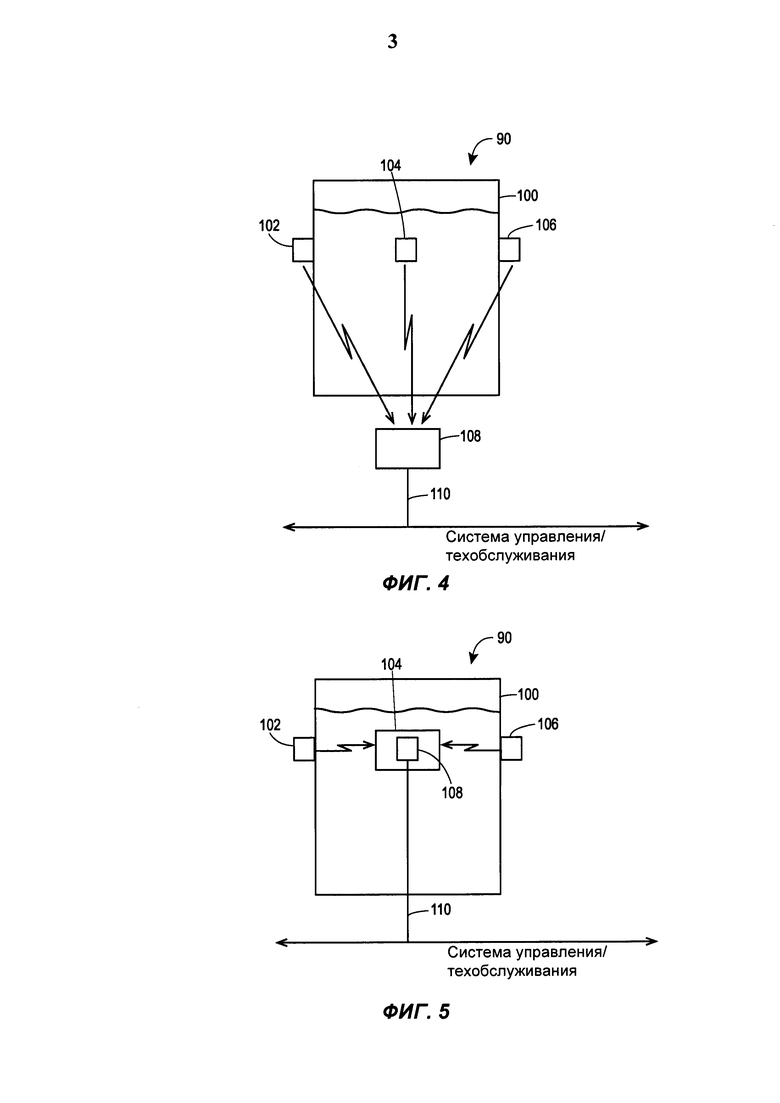

[0020] На фиг. 3 представлено описание модели, используемой в системе с бесконтактными датчиками, показанной на фиг. 2.

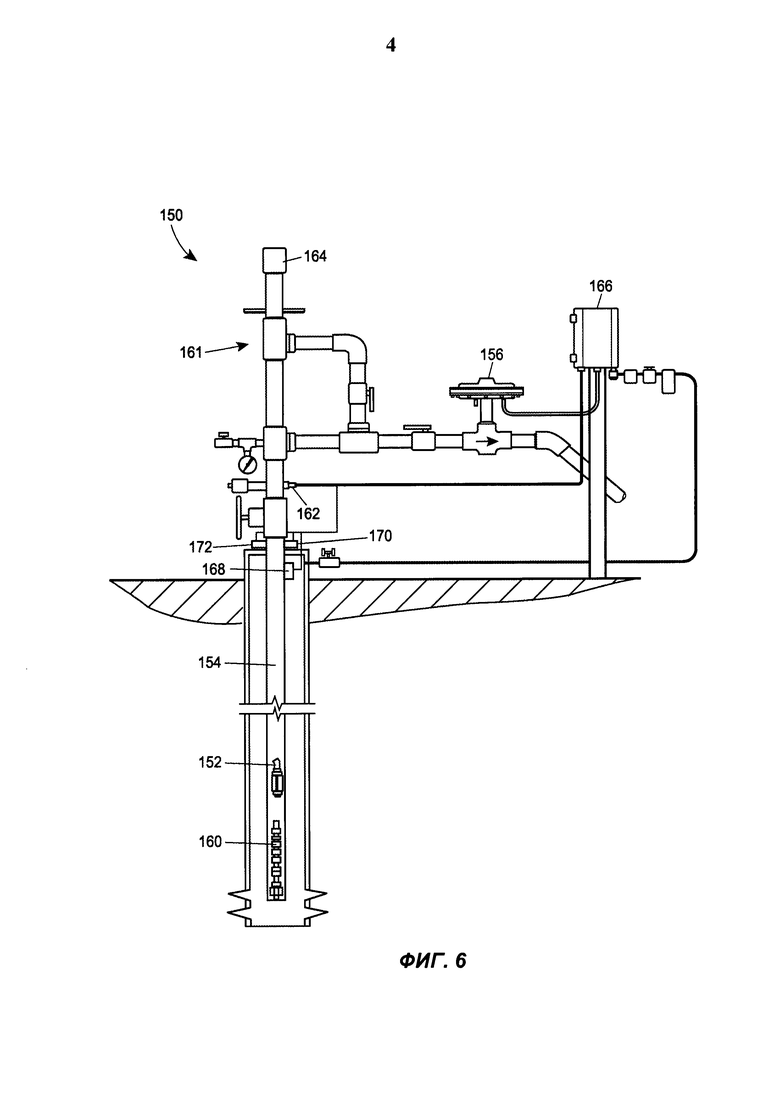

[0021] На фиг. 4 показана блок-схема, изображающая типовую систему с бесконтактными датчиками с фиг. 2, реализованную в первой конфигурации, для бесконтактного измерения конкретного выходного параметра технологического процесса на производственном предприятии.

[0022] На фиг. 5 показана блок-схема, изображающая типовую систему с бесконтактными датчиками с фиг. 2, реализованную во второй конфигурации, для бесконтактного измерения конкретного выходного параметра технологического процесса.

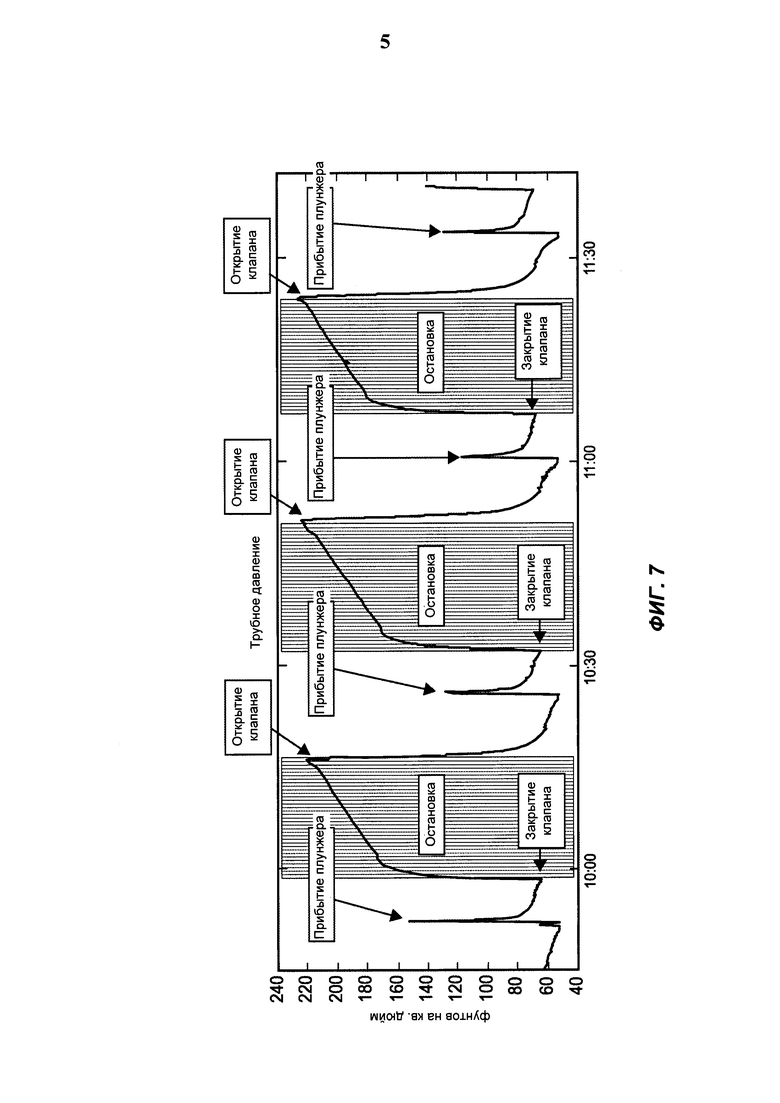

[0023] На фиг. 6 изображен система управления погружаемым в газовую скважину плунжером, содержащая систему с бесконтактными датчиками.

[0024] На фиг. 7 изображен график давления трубопровода в стволе газовой скважины относительно трех циклов плунжера системы управления плунжером, представленной на фиг. 6.

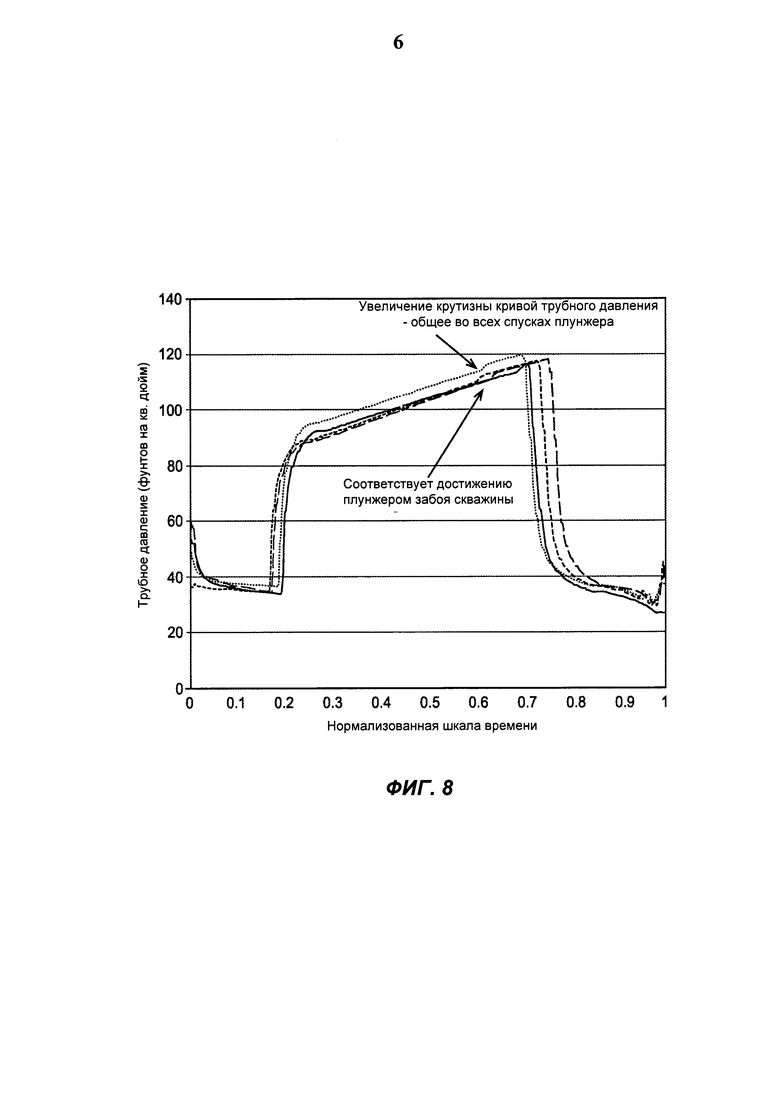

[0025] На фиг. 8 изображен график давления трубопровода различных циклов плунжера в общем масштабе.

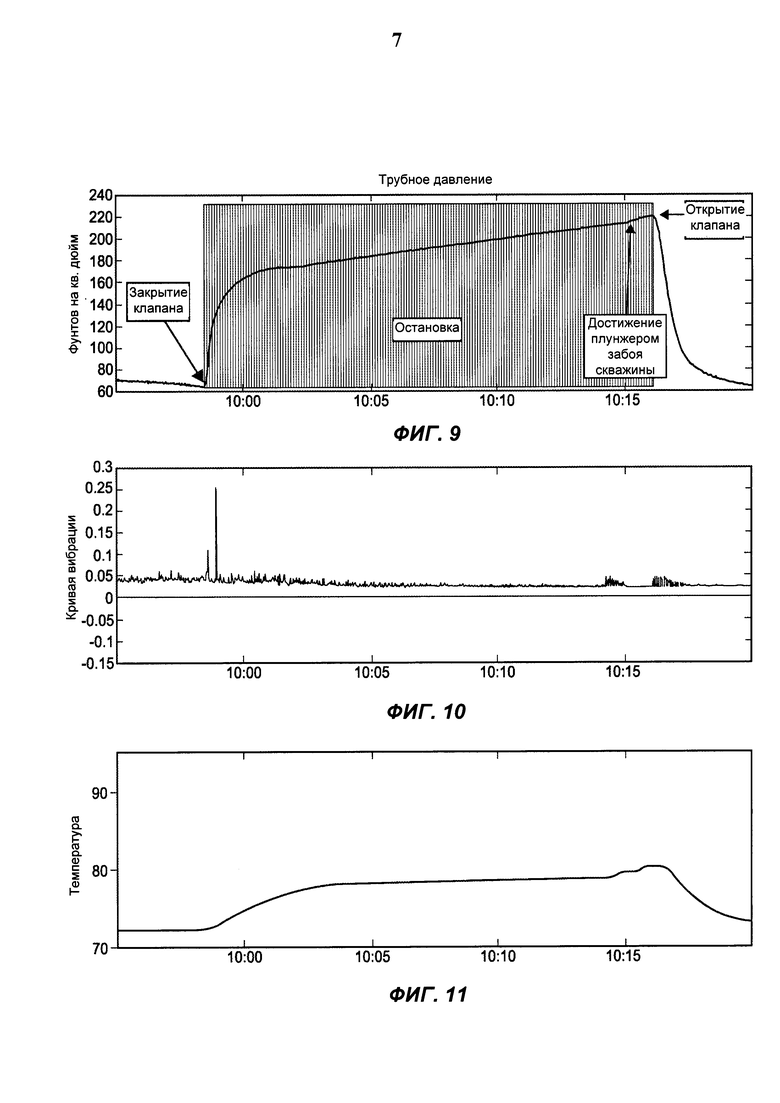

[0026] На фиг. 9 изображен график давления трубопровода в остановленный период цикла плунжера, реализованного в системе управления на фиг. 6.

[0027] На фиг. 10 изображен график измерения вибрации, которое могло бы быть выполнено бесконтактным датчиком вибрации, используемым в составе системы с бесконтактными датчиками, представленной на фиг. 6.

[0028] На фиг. 11 изображен график измерения температуры, которое могло бы быть выполнено бесконтактным температурным датчиком, используемым в составе системы с бесконтактными датчиками, представленной на фиг. 6.

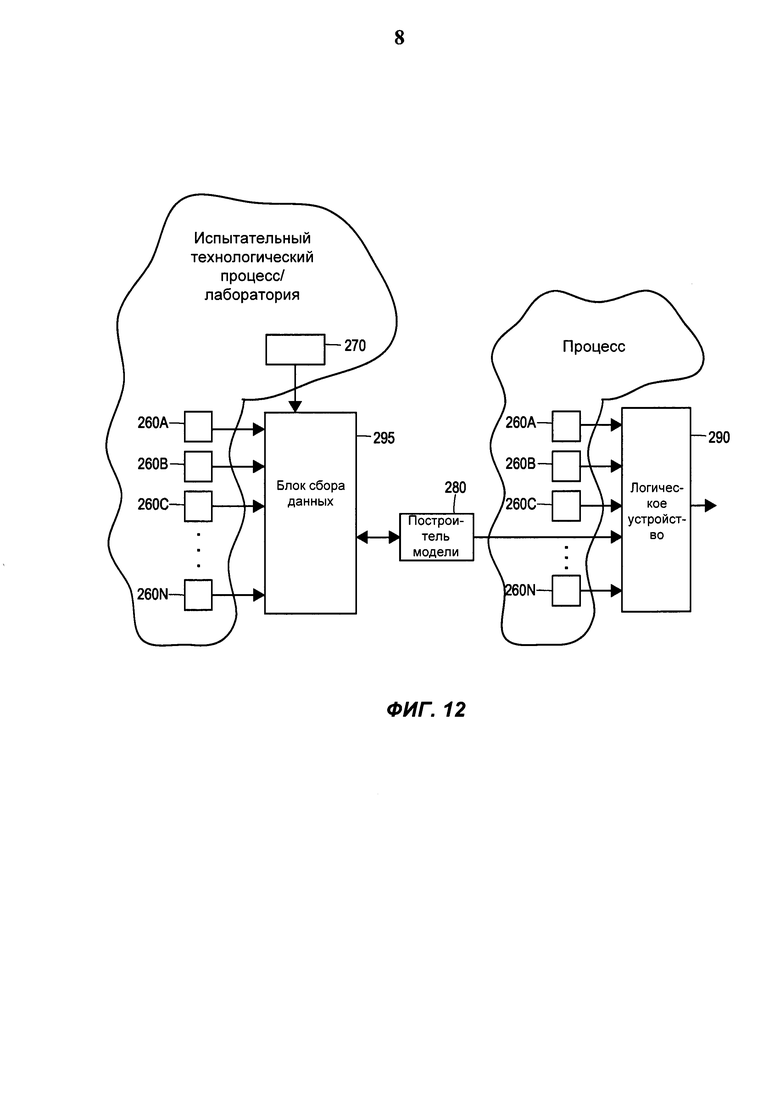

[0029] На фиг. 12 представлена блок-схема потока данных, изображающая разработку аналитической модели до используемой в системе с бесконтактными датчиками, показанной на фиг. 2, на производственном предприятии или в лабораторной среде.

Подробное описание

[0030] В общем, система с бесконтактными датчиками, в контексте настоящего описания, выполнена с возможностью измерения или определения явлений технологического процесса, непосредственное измерение которых является невозможным, сложным или дорогостоящим вследствие, например, требуемой модернизации оборудования производственного предприятия для выполнения указанного измерения или потому что измеряемые явления технологического процесса по сути не могут быть измеримы непосредственно. Такая система с бесконтактными датчиками содержит несколько сенсорных устройств входных данных, которые по своей природе могут быть бесконтактными, соединенными вместе посредством логического устройства, которое использует основанные на эмпирических данных модели для выполнения измерения дальнейшего явления технологического процесса (также называемого выходным явлением технологического процесса), не измеренного непосредственно любым из сенсорных устройств входных данных. В большинстве случаях сенсорные устройства входных данных могут быть бесконтактными по отношению к явлениям процесса, которые они измеряют в качестве входных данных для логического устройства системы с бесконтактными датчиками и выполнять измерения различных типов явлений технологического процесса для приведения в результате к измерению или определению выходного явления технологического процесса. Эта конфигурация может повысить производительность системы и увеличить резервирование.

[0031] В общем, этот подход сенсорного измерения по природе является статистическим и эмпирическим в противоположность детерминированному подходу. Поскольку система с бесконтактными датчиками является эмпирической системой, выходные данные системы с бесконтактными датчиками могут быть определены или выражены в качественных терминах таких как «хороший/плохой», «низкий/средний/высокий», «безопасно/осторожно/опасно», «приближается к пределу», «0-100%» и т.д., в противоположность точным значениям (например, 90 градусов), выраженным, например, в технических единицах, которые обычно имеют место в случае с интрузивными датчиками.

[0032] Не менее значимы полученные опытным путем, качественные измерения, поскольку эти измерения по-прежнему могут, в общем, обеспечивать пользователю возможность понимания, что процесс протекает правильно или что имеет место или собирается возникнуть нежелательное условие. Этот подход может быть использован в дополнение к высоко детерминированным измерениям, необходимым для логической схемы управления в замкнутом контуре и безопасной остановки, обычно используемой на производственных предприятиях. Кроме того, эти измерения, полученные опытным путем, могут быть легко определены путем установки большого количества легко устанавливаемых, например, бесконтактных датчиков входных данных на заводе и соединения этих датчиков вместе посредством логического устройства, которое создает основанную опытных данных оценку или измерение явления на выходе технологического процесса на основании измерений, выполненных датчиками входных данных.

[0033] На фиг. 1 изображен типовой производственное предприятие 5, на котором может быть установлена и использована система с бесконтактными датчиками. Производственное предприятие 5 содержит работающую в режиме онлайн систему 10 управления технологическим процессом, имеющую одно или более устройств управления производственным процессом (11А и 11В на фиг. 1), соединенных в основной коммуникационной сети завода с архивом 12 исторических данных и одной или более главными рабочими станциями или компьютерами 13 (которые могут быть любым типом персональных компьютеров, рабочих станций и т.д.), каждый из которых имеет экран 14 дисплея. Компьютеры 13 могут быть ассоциативно связаны с и исполнять приложения, связанные с операциями управления технологическим процессом, операциями по техобслуживанию, операциями конфигурации технологического процесса, операциями коммерческой деятельности и т.д. Контроллеры 11А и 11В также соединены с полевыми устройствами 15-27 посредством плат 28А, 28В и 29А, 29В ввода/вывода (I/O) и могут функционировать для выполнения одного или более периодических циклов периодического процесса или могут осуществлять непрерывный процесс с использованием некоторых или всех полевых устройств 15-27. Контроллеры 11, архив 12 исторических данных, компьютеры 13, устройства 28 и 29 ввода-вывода и полевые устройства 15-27, все из которых являются устройствами управления технологическим процессом, технологическими устройствами обработки или технологическим оборудованием, соединены с возможностью связи с основной управляющей коммуникационной сетью 30, также упомянутой в настоящем описании как работающая в режиме онлайн управляющая сеть.

[0034] Архив 12 исторических данных, который может быть любым необходимым типом устройства сбора данных, имеющим любой необходимый тип памяти и любое необходимое или известное программное обеспечение, аппаратные средства или встроенное микропрограммное обеспечение, для хранения данных, может быть отдельным от (как изображено на фиг. 1) или частью одной из рабочих станций 13. Контроллеры 11, которые могут быть в качестве примера контроллерами DeltaV®, продаваемыми Emerson Process Management, соединены с возможностью связи с главным компьютерам 13 и с архивом 12 исторических данных посредством, например, Ethernet-соединения или любой другой необходимой линии связи, которая является частью коммуникационную сети 30. Контроллеры 11А и 11В могут быть соединены с возможностью связи с полевыми устройствами 15-27 с использованием любых необходимых аппаратных и программных средств, связанных, например, с протоколом передачи данных стандарта 4-20 та и/или любым интеллектуальным протоколом обмена данными, таким как протокол FOUNDATION® Fieldbus, протокол HART®, протокол WirelessHART® и т.д.

[0035] В системе на фиг. 1 контроллер 11А изображен как соединенный через устройство 28А ввода-вывода с устройствами 4-20 та или с HART-устройствами 15-18 посредством стандартного проводного соединения, такого как проводные HART-линии связи. Подобным образом на фиг. 1 контроллер 11А изображен как соединенный через устройство 28 В ввода-вывода с устройствами 19-22 FOUNDATION®Fieldbus посредством стандартных проводных линий связи Fieldbus или шин. Кроме того, в системе на фиг. 1 контроллер 11В изображен как соединенный с полевыми устройствами 23-25 WirelessHART® посредством устройства 29А ввода-вывода и передатчиков, которые реализуют протокол связи WirelessHART, тогда как контроллер 11 В подключен к другим полевым устройствам 26, 27 посредством любого другого протокола беспроводной связи, такого как основанный на управлении процессом протокол беспроводной связи стандарта IEEE. Однако контроллеры 11 могут взаимодействовать с любым другим количеством и типом полевых устройств с использованием любых других необходимых протоколов проводной или беспроводной связи или способов. Конечно, полевые устройства 15-27 могут быть любыми типами устройств, такими как датчики, клапаны, трансмиттеры, устройства позиционирования и т.д. Более конкретно полевые устройства 15-27 могут охватывать любой тип компонента управления процессом, который выполнен с возможностью приема входных данных, генерирования выходных данных и/или управления процессом. Например, полевые устройства 15-27 могут быть в виде управляющих устройств или входных устройств управления процессом таких как, например, клапаны, насосы, вентиляторы, нагреватели, холодильники и/или смесители для управления процессом. Кроме того, полевые устройства 15-27 могут быть в виде выходных устройств управления процессом или передатчиков, таких как, например, термометры, манометры, измерительные приборы концентрации, измерители уровня жидкости, расходомеры и/или датчики пара, которые измеряют переменные процесса, связанные со всевозможными явлениями процесса в одной или более частях технологического процесса. Входные управляющие устройства могут принимать команды от контроллеров 11 для исполнения одного или нескольких заданных предписаний и побуждения изменения в технологическом процессе. Кроме того, выходные управляющие устройства измеряют данные процесса, данные о состоянии окружающей среды и/или данные входного устройства и передают результаты измерений контроллерам 11 или другим устройствам, таким как устройства технического обслуживания, в виде информации об управлении процессом или техобслуживании. Эта информация об управлении процессом или техобслуживании может содержать значения переменных (например, измеренные переменные процесса и/или измеренные качественные переменные), соответствующие измеренным выходным данным от каждого полевого устройства. Кроме того, измеренные переменные процесса могут быть ассоциативно связаны с информацией управления процессом, возникающей из полевых устройств, которые измеряют части технологического процесса, и/или характеристик полевых устройств. Измеренные качественные переменные могут быть связаны с информацией управления процессом, относящейся к характеристикам измерения процесса, которые связаны по меньшей мере с частью готового изделия или промежуточного продукта.

[0036] Кроме того, платы 28 и 29 ввода-вывода могут быть любыми типами устройств ввода-вывода, подчиняющихся любому протоколу обмена данными или протоколу управления. Кроме того, несмотря на то, что на фиг. 1 изображены только два контроллера 11А и 11В, тем не менее, любое другое число контроллеров могло бы быть использовано для подключения и управления любого количества полевых устройств с использованием любых необходимых протоколов обмена данными, таких как протоколы Profibus, AS-интерфейс и т.д.

[0037] В любом случае, как в целом имеет место, контроллеры 11А и 11В содержат процессоры 31, которые исполняют или контролируют одну или более программ управления процессом (запомненных в памяти 32), которые могут содержать циклы управления, и которые взаимодействуют с полевыми устройствами 15-27, главными компьютерами 13 и архивом 12 исторических данных для управления процессом любым необходимым способом. Следует отметить, что любая из программ управления или модулей, раскрытых в настоящем описании, может иметь части, реализуемые или исполняемые различными контроллерами или, при необходимости, другими устройствами. Подобным образом программы управления или модули, представленные в настоящем описании, которые должны быть реализованы в системе 10 управления процессом, могут принимать любую форму, включая программное обеспечение, встроенное микропрограммное обеспечение, аппаратные средства и т.д. Программы управления могут быть реализованы в любом необходимом формате программного обеспечения, например, с использованием объектно-ориентированного программирования, многозвенной логики, последовательных функциональных диаграмм или функциональных блок- схем, или с использованием любого другого языка программирования программного обеспечения или парадигм проектирования. Подобным образом программы управления могут быть жестко закодированы, например, в одной или более EPROM, EEPROM, специализированных интегральных микросхемах (ASIC) или любых других элементах аппаратного обеспечения или аппаратно-программного обеспечения. Таким образом контроллеры 11 могут быть выполнены с возможностью реализации одной или более стратегий управления или программ управлений любым необходимым способом.

[0038] В некоторых вариантах реализации контроллеры 11 реализуют одну или более стратегий управления с использованием того, что обычно именуется функциональными блоками, причем каждый функциональный блок является объектом или другой частью (например, подпрограммой) общей программы управления и функционирует совместно с другими функциональными блоками (посредством средств связи, именуемых каналами передачи данных) для осуществления контуров управления технологическим процессом в системе 10 управления технологическим процессом. Функциональные блоки, как правило, выполняют одно из входной функции, такой как функция, связанная с передатчиком, датчиком или другим устройством измерения параметра технологического процесса, функции управления, такой как функция, связанная с программой управления, которая выполняет PID, нечеткую логику, нейронную сеть и т.д., управления или выходной функции, которая управляет работой некоторого устройства, такого как клапан, для выполнения некоторой физической функции в системе 10 управления технологическим процессом. Конечно, существуют гибридные и другие типы функциональных блоков. Функциональные блоки могут быть сохранены в контроллерах 11 и исполняться контроллерами 11, что обычно имеет место, когда эти функциональные блоки используются для или ассоциативно связаны с устройствами стандарта 4-20 та и некоторыми типами интеллектуальных полевых устройств, такими как HART-устройства, или могут быть сохранены и реализованы самими интеллектуальными полевыми устройствами, что может иметь место в случае с устройствами Fieldbus.

[0039] Как изображено покомпонентным блоком 40 на фиг. 1 контроллер 11А может содержать определенное количество одноконтурных программ управления, изображенных в виде программ 42 и 44, и при желании может осуществлять один или более усовершенствованных контуров управления, таких как программы управления с многоканальным входом/многоканальным выходом, изображенных в виде контура 46 управления. Каждый такой контур, как правило, упомянут как управляющий модуль. Одноконтурные управляющие программы 42 и 44 изображены как выполняющие одноконтурное управление с использованием управляющего блока нечеткой логики с одноканальным входом/одноканальным выходом и управляющего блока PID с одноканальным входом/одноканальным выходом, соответственно, подключенных к подходящим функциональным блокам с аналоговым входом (AI) и аналоговым выходом (АО), которые могут быть ассоциативно связаны с устройствами управления технологическим процессом, такими как клапаны, с устройствами измерения, такими как температурные датчики и датчики давления, или с любыми другими устройствами в системе 10 управления технологическим процессом. Усовершенствованный контур 46 управления изображен как содержащий входы, соединенные с возможностью связи с одним или более функциональными блоками AI, и выходы, соединенные с возможностью связи с одним или более функциональными блоками АО, хотя вводы и выводы усовершенствованного управляющего блока 48 могут быть соединены с любыми другими необходимыми функциональными блоками или элементами управления для приема других типов входных данных и предоставления других типов выходных данных контроля. Усовершенствованный управляющий блок 48 может быть, например, любым типом блока управления с прогнозирующими моделями (МРС), блока управления или моделирования нейронной сети, блока многомерного управления нечеткой логики, блока оптимизации в режиме реального времени, адаптивно настроенного управляющего блока и т.д. Будет понятно, что функциональные блоки, изображенные на фиг. 1, включая усовершенствованный управляющий блок 48, могут быть исполнены контроллером 11А или, в качестве альтернативного варианта реализации, могут быть расположены в и исполнены любым другим устройством обработки, таким как одна из рабочих станций 13 или даже одно из полевых устройств 19-22. Будет понятно, что контуры управления или управляющие модули 42, 44 и 46 могут быть ассоциативно связаны или использованы при осуществлении периодических процессов или непрерывных процессов в системе 10 управления технологическим процессом.

[0040] Кроме того, согласно изображению на фиг. 1 одна или более систем 50 с бесконтактными датчиками могут быть расположены в различных местах в пределах завода 5 для измерения или определения различных явлений технологического процесса, таких как температура, давление, поток текучей среды, уровень текучей среды и т.д., в пределах завода. Различные бесконтактные датчики 50 могут быть расположены на, или иметь свои компоненты, расположенные на, всевозможных устройствах управления технологическим процессом, например, на различных полевых устройствах 15-27 (таких как клапаны, передатчики и т.д.), устройствах 28 и 29 ввода-вывода, контроллерах 11, рабочих станциях 13 и даже архиве 12 исторических данных. При желании один или более бесконтактных датчиков 50 могут быть автономным устройством или могут быть воплощены в виде множества устройств, соединенных вместе с возможностью связи при помощи любых различных типов коммуникационных сетей, представленных на фиг. 1, включая, например, сети с проводной и беспроводной связью, коммуникационные сети со стандартным протоколом управления технологическим процессом, такие как коммуникационные сети с протоколом HART, WirelessHART или Fieldbus, сети беспроводной связи ближнего радиуса действия (NFC), коммуникационные сети с радиочастотной идентификацией (RFID), коммуникационные сети стандарта Ethernet или беспроводные коммуникационные сети стандарта Ethernet, коммуникационные сети с любым протоколом межсетевого обмена и т.д. Кроме того, выходные данные различных систем 50 с датчиками, изображенных на фиг. 1, могут быть предоставлены любому из контроллеров 11 для использования в одной или более управляющих программ 42, 44, 46, любой из рабочих станций 13 оператора для использования в приложении 51 управления и технического обслуживания или любому другому пользователю этих данных.

[0041] Теперь согласно фиг. 2 система 50 с бесконтактными датчиками изображена как соединенная с системой 54 техобслуживания/управления, которая может представлять собой или содержать, например, любую из рабочих станций 13, изображенных на фиг. 1, или другие устройства техобслуживания или управления, такие как контроллеры, устройства ввода-вывода, переносные устройства техобслуживания и т.д., которые могут быть соединены для приема и использования выходных данных системы 50 с бесконтактными датчиками. Система 54 техобслуживания/управления могла бы быть приложением для технического обслуживания или приложением для управления любого необходимого типа, запомненным и реализуемым на любом необходимом типе устройства машинной обработки данных, такого как любое из устройств, описанных относительно фиг. 1.

[0042] В целом система 50 с бесконтактными датчиками содержит множество входных датчиков 60A-60N (также упомянутых в настоящем описании как передатчики), соединенных с логическим устройством 62. Каждый из множества входных датчиков 60A-60N измеряет явление в технологическом процессе, такое как температура, вибрация, давление и т.д., и создает сигнал измерения, указывающий измеренную переменную технологического процесса или явление технологического процесса. Каждый из множества датчиков 60A-60N является бесконтактным датчиком в том смысле, что он не измеряет явление технологического процесса, определяемое аналитическим датчиком 50 непосредственно. Однако при желании один или более датчиков 60A-60N также могут быть бесконтактными по отношению к явлению технологического процесса, которое они измеряют в виде входов к датчику 50, так как, в этом случае, эти датчики измеряют входное явление процесса или параметр технологического процесса бесконтактно по отношению к технологическому процессу. В общем, бесконтактные датчики могут быть соединены в технологическом процессе без касания или вхождения в прямой контакт с элементом технологического процесса, таким как технологическая текучая среда, связанным с местом или расположенным в месте, в котором существует измеряемое явление технологического процесса, или без необходимости установки в пределах производственного предприятия способом, требующим прекращения или остановки последовательности технологических операций для установки датчика.

[0043] В любом случае каждый из входных датчиков 60A-60N является бесконтактным по отношению к выходному явлению технологического процесса, определяемому или измеряемому датчиком 50, поскольку ни один из входных датчиков 60A-60N не будет входить в непосредственный физический контакт с элементом технологического процесса или технологической текучей средой, демонстрирующей конкретное явление технологического процесса, в конечном счете измеряемое или определяемое датчиком 50 для измерения этого физического явления технологического процесса. Любой или все из бесконтактных датчиков 60A-60N могут быть, например, температурными датчиками, датчиками вибрации, датчиками расхода, термодатчиками, детекторами пламени или любым другим детектором или датчиком, который воспринимает некоторое явление технологического процесса. Кроме того, некоторые или все из множества входных датчиков 60A-60N могут быть выполнены с возможностью измерения явления технологического процесса в одном и том же или различных физических местоположениях в пределах завода. Таким образом, например, каждый из датчиков 60A-60N может измерять отличный тип явлений технологического процесса, таких как температура, давление, пламя и т.д., или один или несколько входных датчиков 60A-60N могут измерять одинаковое явление технологического процесса в различных местах в пределах завода, или даже в одно и том же месте в пределах завода.

[0044] Датчики 60A-60N в целом могут быть установлены на производственном предприятии во всевозможных местах рядом или вокруг физического местоположения, в котором явление технологического процесса, которое не может быть измерено непосредственно или которое не измеряется непосредственно, обнаруживается для его оценки бесконтактным датчиком 50. Таким образом, в некоторых случаях входные датчики 60A-60N может быть размещены на емкости для измерения температуры или влагосодержания или вибрации стенки емкости, в которой должен быть определен параметр текучей среды, такой как уровень текучей среды, температура текучей среды, давление текучей среды и т.д. Кроме того, входные датчики 60A-60N могут быть расположены в различных местах выше по потоку и/или ниже по потоку относительно местоположения, в котором выходное явления технологического процесса должно быть измерено или определено системой с датчиками 50. В некоторых случаях входные датчики 60A-60N может контактно измерять конкретный параметр технологического процесса, такой как температура или вибрация стенки сосуда, путем вхождения в контакт со стенкой сосуда. Однако в этих случаях датчики 60A-60N по-прежнему являются бесконтактными в том смысле, что они контактно не измеряют выходной параметр технологического процесса или явление технологического процесса, в конечном счете измеряемое датчиком 50, например, температура, расход или давление текучей среды в емкости. Таким образом датчики 60A-60N могли бы быть датчиками, уже установленными на заводе для других целей (например, любой из датчиков в полевых устройствах на фиг. 1), или могли бы быть установлены на производственном предприятии для использования в составе системы 50 с датчиками.

[0045] Кроме того, согласно изображению на фиг. 2 каждый из входных датчиков 60A-60N соединен с логическим устройством 62, который может быть размещен в одном и том же или в различных физических устройствах обработки в виде одного или более датчиков 60A-60N. В некоторых вариантах реализации входные датчики 60A-60N могут взаимодействовать с логическим устройством 62 посредством одной или более сетей беспроводной связи, сетей проводной связи или линий связи или любого другого типа или природы необходимых коммуникационных сетей. В некоторых случаях эти коммуникационные сети могут быть коммуникационными сетями, уже установленными или настроенными на производственном предприятии, такими как любая из коммуникационных сетей или линии на фиг. 1. В других случаях один или более входных датчиков 60A-60N могут быть установлены и использовать отдельную коммуникационную сеть, развернутую для системы 50 с датчиками или как часть системы 50 с датчиками. Например, входные датчики 60A-60N системы 50 с датчиками могут быть соединены в коммуникационной сети беспроводного типа с логическим устройством 62 и могут предоставлять измерения датчиков логическому устройству 62 посредством, например, сети беспроводной связи ближнего радиуса действия (NFC), сети связи в ИК диапазоне, коммуникационной сети с радиочастотной идентификацией (RFID), сети сотовой связи, коммуникационной сети технологии Bluetooth, любой типичной RF коммуникационной сети, сети WirelessHART и т.д. В некоторых случаях логическое устройство 62 может питать или обеспечивать энергию одному или более датчикам 60A-60N посредством, например, RFID-радиосигнала или сигнала мощности, передаваемого датчикам 60A-60N через сеть проводной связи, такую как коммуникационная сеть HART или Fieldbus.

[0046] Согласно фиг. 2 логическое устройство 62, которое принимает различные сигналы датчика от датчиков 60A-60N через один или более входов датчиков, содержит логическое средство 64 и модель 66. Логическое средство 64 может приводить в исполнение процессор 68, изображенный как часть логического устройства 62, для осуществления логических правил или логической программы, сохраненной в нем, который использует измерения датчика, обеспеченные входными датчиками 60A-60N, и модель 66 для выведения оценки или прогнозирования текущего значения или состояния выходного явления технологического процесса, которое не измерено непосредственно ни одним из входных датчиков 60A-60N. Такое явление технологического процесса могло бы быть таким же типом явления технологического процесса, такого как температура, давление, вибрация, расход, нагрев и т.д., как измерено одним или более входными датчиками 60A-60N или могло бы быть различным явлением технологического процесса. Кроме того, выходное явление технологического процесса, определенное логическим устройством 62, могло бы быть расположено в одном и том же или в другом местоположении как явления технологического процесса, измеренные любым из входных датчиков 60A-60N. Таким образом, каждый из входных датчиков 60A-60N мог бы измерять такой же тип или другой тип явления технологического процесса, чем оцененный или созданный логическим устройством 62 на его выходе, или некоторые входные датчики 60А-60N могли бы измерять такой же тип явления процесса, как тип явления, оцениваемого или созданного логическим устройством 62, тогда как другие датчики 60A-60N могли бы измерять другие типы явлений технологического процесса как явление технологического процесса, создаваемое или оцениваемое логическим устройством 62. В любом случае логическое устройство 62 получает измерения датчиков и, с использованием заранее созданной модели 66, выдает оценку выходного явления технологического процесса и обеспечивает эту оценку или измерение на выходе 70 логического устройства 62. Логическое устройство 62 может быть соединено с системой 54 техобслуживания/управления посредством сети проводной связи или любого другого типа коммуникационной сети, включая сеть, которая использует типичные протоколы связи управления технологическим процессом, такие как HART, WirelessHART, Fieldbus, Profibus и т.д., протоколы передачи данных, Ethernet - сеть, коммуникационная сеть на основе внутреннего сетевого протокола и т.д.

[0047] В качестве пример система с бесконтактными датчиками может использовать, в качестве одного или более входных датчиков, указатель положения клапана, который не требует физического контакта между устройством позиционирования и штоком клапана и датчиком вибрации, который использован для указания наличия расхода пара через пароотделитель. Эти два устройства могут работать вместе путем отправки своей информации логическому устройству или логическому решающему устройству, которое использует входные данные для выведения заключения о потоке текучей среды. Здесь, пока оба измерения лежат в диапазоне их контрольно-измерительного прибора, скорость потока может быть установлена эмпирически путем выполнения сравнения измерений на входе с моделью, сохраненной в логическом решающем устройстве. Несмотря на то, что этот подход аналитического сравнения с эмпирической моделью будет работать с одним измерением, тем не менее, он просто не будет настолько надежным или высокоэффективным. Добавление измерений и сравнение их с эмпирической моделью будет повышать производительность системы. Например, измерение температурного датчика могло быть добавлено к системе, рассмотренной в приведенном выше описании, и поток мог быть выведен или определен, исходя из поверхности трехмерной модели.

[0048] Таким образом, в общем, модель 66, изображенная на фиг. 2, предопределена заранее на основании собранных данных о технологическом процессе из производственного процесса или на лабораторной установке, причем данные используются для определения отношения между выходным явлением технологического процесса, измеряемым или определяемым системой 50 с датчиками, и различным входным явлением технологического процесса, измеренным входными датчиками 60A-60N. Таким образом, логическое устройство 62 использует эмпирическую модель 66 и входные данные от датчиков 60A-60N для оценки выходного явления технологического процесса или оцененное явление технологического процесса, которое не измерено непосредственно или контактно ни одним из датчиков 60A-60N. В некоторых случаях, однако, будет понято, что явление технологического процесса, оцениваемое или создаваемое системой 50 с датчиками, может быть измерено опосредованно или бесконтактно одним или большим количеством датчиков 60А-60N.

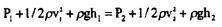

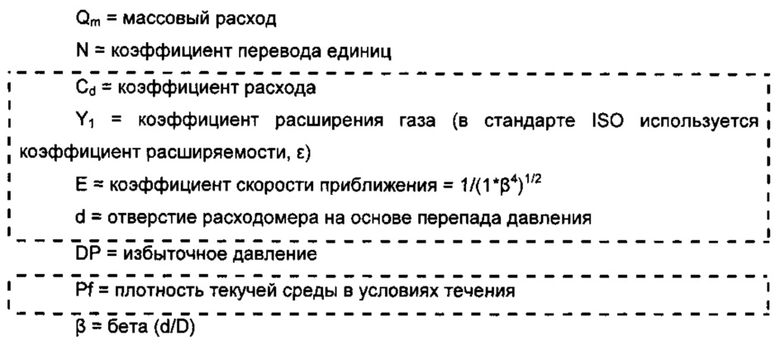

[0049] Будет понятно, что в настоящее время фактически все управление и текущий контроль технологического процесса осуществляются на основании детерминированных математических моделей. Например, в приведенном ниже описании дано уравнение, используемое для измерения потока, основанного на дифференциальном давлении, для представления примера детерминированной системы последовательности технологических операций. Это уравнение может быть получено из основных принципов, использующих уравнение непрерывности (сохранение массы)

Qm=ρ1A1v1=ρ2A2v2

И уравнение Бернулли (сохранение энергии):

Объединение этих двух уравнений приводит к уравнению потока:

Где

[0050] Конечно, это всего лишь один пример детерминированной системы измерения, и другие технологии измерения потока используют аналогичный подход в том смысле, что они используют основной принцип физики для выполнения измерения (например, сопротивление провода для измерения температуры, отношение между безразмерными величинами потока для измерения вихревого потока, измерения определенного уровня изменения емкости и т.д.) В этих случаях возможность непосредственного измерения интересующего параметра является основным показателем выполнения измерения.

[0051] Однако эмпирические модели, такие как модель 66 на фиг. 2, основаны в основном или полностью на собранных данных. Таким образом, и существенное различие между эмпирическими моделями и детерминированными примерами, представленными в приведенном выше описании, состоит в том, что эмпирические модели не выводятся из допущений об отношении между переменными, и они не основаны на математически выраженных физических принципах. Эмпирическая модель, вместо этого, вырабатывается с использованием опыта и наблюдения. Систематический подход к разработке моделей в управлении технологическим процессом или установке текущего контроля создает данные наблюдения в лабораторной обстановке или даже на функционирующем производственном предприятии на основании конфигурации, которая будет использована в системе с бесконтактными датчиками, и разрабатывает набор данных. Затем для сравнения набора данных с интересующим параметром, т.е. параметром, определяемом системой с бесконтактными датчиками, могут быть использованы математические способы. Набор данных также мог быть выведен в полевых условиях проницательным наблюдателем соответствующих данных. В любом случае никакие допущения не делаются на основе основополагающих физических принципов.

[0052] На фиг. 3 изображена типовая модель, которая может быть использована в качестве модели 66 логическим устройством 62. В этом случае модель 66 является трехмерной моделью, которая соотносит или увязывает выходные значения двух измерений датчиков, таких как созданные бесконтактными датчиками 60А и 60В, для создания сигнала или определения температуры. В этом случае два измерения входных датчиков, в форме положения клапана (процент открытия) и вибрации (выраженная в Гц), использованы для оценки расхода текучей среды (в процентах) через клапан или другую линию, связанную с клапаном. Будет понятно, что трехмерная модель на фиг. 3 изображает процентное отношение расхода через клапан, связанное с каждой комбинацией измерений вибрации и положения клапана. Таким образом, в этом примере данные о положении клапана и вибрации трубопровода собраны системой с бесконтактными датчиками, и эти данные затем соотносятся с потоком с использованием эмпирической модели.

[0053] Будет понято, что логическое средство 64 на фиг. 2 может использовать модель 66 на фиг. 3 для определения текущего расхода через клапан на основании измерений, сделанных датчиками положения клапана и вибрации (все или часть которых являются датчиками 60A-60N). Конечно, модель 66 на фиг. 3 является всего лишь одним возможным примером модели, которая может быть использована для выполнения оценки переменной явлений технологического процесса или переменной технологического процесса в системе 50 с бесконтактными датчиками, и существует множество других типов моделей, которые могли бы быть использованы, включая, например, модели анализа главных компонентов (РСА), модели на основе регрессионного анализа, модели частных наименьших квадратов (PLS) и т.д. Более конкретно, модель 66 в целом будет образована на основании результатов измерений, соотносящих различные значения датчиков 60A-60N со значением, диапазоном или состоянием явления технологического процесса, измеряемого или определяемого системой 50 с датчиками. Результаты измерений, в действительности, определяют отношение между одним или более значениями измерения переменной по отношению к оцениваемой переменной или явлению технологического процесса.

[0054] Конечно, этот подход реализации датчика на основе эмпирической модели не ограничивается определением явления технологического процесса относительно расхода текучей среды, и могут быть реализованы другие системы, которые используют этот тот же принцип для измерения уровня в баке (с использованием, например, тензодатчика и нескольких инфракрасных температурных датчиков), коррозии или любого другого явления технологического процесса.

[0055] Кроме того, дополнительная информация может быть получена путем сравнения сигналов датчика от входных датчиков 60A-60N системы 50 с датчиками. Например, если одно из измерений одного из датчиков 60A-60N вне диапазона, а другое находится в диапазоне, можно установить, что прибор вне диапозона находится в неисправном состоянии. Для использования преимущества этого принципа система 50 с датчиками на фиг. 2 изображена как содержащая блок 72 диагностирования, который может быть использован для обнаружения ошибки или неисправности в одном или более входных датчиков или устройств 60A-60N измерения. В частности блок 72 диагностирования может сравнивать различные значения измерений датчиков друг с другом и/или может использовать другие типы информации об измерениях датчиков 60A-60N для определения, является ли какой-либо из датчиков 60A-60N неисправным или неправильно работающим. В качестве примера блок 72 диагностирования (который может быть реализован как программное обеспечение, исполняемое на устройстве 68 обработки данных) может обнаружить, когда одно или более измерений датчиков от входных датчиков 60A-60N находится вне диапазона или в нетипичном диапазоне при сравнении со значениями одного или более измерений других датчиков от одного или более других датчиков 60A-60N. Блок 72 диагностирования затем может определить, на основании этого наблюдения, что датчика вне диапазона является неисправным. Более конкретно, при разработке модели 66 данные датчика, собранные для разработки модели (т.е. отношение между различными измерениями датчиков 60A-60N и выходным явлением технологического процесса), могут быть проанализированы для определения отношений между двумя или более измерениями датчиков от самих датчиков 60А-60N. Таким образом, например, можно определить, что температура, измеряемая одним из входных датчиков 60 обычно или всегда меньше (в значениях диапазона измерения или процентном отношении), чем измерение вибрации от другого из входных датчиков 60, или что измерение температуры, как правило, достигает максимальное значение, когда измерение давления от третьего входного датчика 60 выше 50 процентов диапазона измеряемого давления. В этих случаях обнаруженное отклонение измерения температуры (поступившего от входного температурного датчика) от одного или более этих отношений может привести к обнаружению блоком 72 диагностирования, что температурный датчик неисправен и должен быть отремонтирован или заменен. В другом варианте реализации блок 72 диагностирования может использовать любой из способов обнаружения неисправного датчика, раскрытых в Патенте США №5680409, озаглавленном «Method and Apparatus for Detecting and Identifying Faulty Sensors in a Process», все содержание которого включено в настоящее описание посредством ссылки. В любом случае блок 72 диагностирования может работать параллельно с логическим средством 64 и моделью 66 для создания указания о неисправном датчике, которая также может быть предоставлена системе 54 техобслуживания/управления и использована любым необходимым способом.

[0056] Кроме того, будет понятно, что логическое устройство 62 и блок 72 диагностирования системы 50 с датчиками могут быть соединены с возможностью связи с системой 54 техобслуживания/управления с использованием любой необходимой технологии связи, включая сети проводной или беспроводной связи. Фактически связи между устройствами 60A-60N входных датчиков и логическим решающим устройством 62 могут быть беспроводными или проводными. В случае беспроводных соединений расстояния будут короткими в большинстве применений. Эта особенность обеспечивать возможность использования способов связи и/или технологии связи, такой как RFID, в которой логическое устройство 62 может быть установлено для обеспечения электроэнергии устройствам 60 измерения. Конечно, связи от логического устройства 62 к главной системе могут быть беспроводными (например, с использованием сети WirelessHART, беспроводной внутренней сети) или может быть проводной с использованием, например, традиционных способов проводного соединения типа витая пара, таких как связанные с протоколом стандарта 4-20 мА, HART, Modbus, Foundation Fieldbus, Profibus или другими известными протоколами управления технологическим процессом.

[0057] На фиг. 4 изображена одно типовое производственное предприятие 90 или часть производственного предприятия 90, имеющего систему 50 с бесконтактными датчиками, установленную и функционирующую на указанном предприятии. В частности завод 90 на фиг. 4 содержит бак 100, имеющий три бесконтактных входных датчика в виде датчика 102 вибрации, температурного датчика 104 и датчик 106 положения клапана, установленных на указанном баке. Датчик 102 вибрации может измерять вибрацию стенки бака 100, температурный датчик 104 может измерять или быть присоединен для измерения температуры стенки бака 100 в конкретном местоположении и датчик 106 положения клапана может быть установлен для определения работы клапана, например, обнаружение положения элемента закрытия клапана. Согласно фиг. 4 каждый из датчиков 102, 104 и 106 соединен с возможностью связи с логическим средством 108 посредством, например, сети беспроводной связи. В этом случае логическое средство 108 сохранено в памяти и исполняется на процессоре дополнительного устройства управления технологическим процессом, такого как устройство ввода-вывода, другое полевое устройство, такое как клапан, устройство управления производственным процессом и т.д. Кроме того, логическое средство 108, которое принимает измерения от датчиков 102, 104 и 106, содержит модель 109 для использования в определении давления текучей среды в баке 100 на основании измерений вибрации, температуры и положения клапана, выполненных соответственно датчиками 102, 104 и 106. Логическое средство 108 функционирует для создания оценки, например, давления в баке 100, с использованием модели 109, разработанной для этой цели. Выход логического средства 108 соединен с возможностью передачи данных с системой управления и/или с системой техобслуживания посредством коммуникационной сети 110, которая изображена как сеть проводной связи, но вместо этого могла быть сетью беспроводной связи. Безусловно, датчики 102, 104 и 106 могли быть любым из полевых устройств, представленных на фиг. 1, логическое средство 108 могло быть расположено в пределах любого из устройств, представленных на фиг. 1, и коммуникационные сети между датчиками 102, 104 и 106 и логическим устройством 108, или между логическим средством 108 и главными устройствами, могли бы быть любой из коммуникационных сетей, представленных на фиг. 1. В одном случае датчики 102, 104 или 106 могут измерять параметр управления технологическим процессом, используемый для управления технологическим процессом, и также могут измерять одно или более вторичных физических явлений, причем указанное одно или более вторичных физических явлений является/являются измеренными физическими явлениями, отправленными логическому модулю 108. В других случаях измеренный параметр управления технологическим процессом может быть измеренным физическим явлением технологического процесса, отправленным логическому модулю 108.

[0058] В качестве дополнительного примера на фиг. 5 изображена система с бесконтактными датчиками, в которой датчики 102, 104 и 106 подобным образом расположены на баке 100. Однако в этом случае логическое устройство 108 расположено в одном из устройств датчиков, в этом конкретном случае в датчике 104. Здесь датчики 102 и 106 соединены с возможностью связи с датчиком 104, например посредством сети беспроводной связи, и предоставляют свои измерения логическому устройству 108 посредством этих коммуникационных сетей, тогда как датчик 104 предоставляет свое измерение логическому устройству 108 посредством соединения внутренней связи. В этом случае логическое устройство 108 может быть соединено посредством основной коммуникационной сети управления технологическим процессом, дополнительной коммуникационной сети и т.д. с системой управления технологическим процессом по линии 110 связи. Линия передачи данных или коммуникационная сеть 110 могут быть, например, коммуникационной сетью управления технологическим процессом, основанной на стандартах беспроводной или проводной связи, или любым другим необходимым типом сети. Конечно, любое количество и тип датчиков могло быть использовано в системах с бесконтактными датчиками, представленных на фиг. 4 и 5, и конкретные датчики и логические устройства этих систем могли быть скофигурированы и соединены вместе всевозможными способами для осуществления техник датчиков, рассмотренных в настоящем описании.

[0059] В качестве другого более конкретного примера на фиг. 6 изображена система, которая использует массив контактных и/или бесконтактных датчиков в увязке с аналитическим датчиком, который обеспечивает измерение конкретной переменной или явлений технологического процесса на основании модели, связанной с измерениями датчика. В частности система на фиг. 6 относится к технике плунжерного подъемника, обычно используемой в скважинах на природный газ для увеличения добычи. В качестве краткого описания существа указанной тоники, когда уровень воды естественно возрастает на забое газовой скважины, поток газа из скважины замедляется, в конечном счете полностью останавливаясь. Система плунжерного подъемника, как правило, обеспечена в газовой скважине для удаления воды с забоя скважины (и тем самым повышения поток газа из скважины) путем удаления воды из ствола скважины. Более конкретно, система плунжерного подъемника вынуждает плунжер перемещаться от забоя скважины к устью скважины, который затем направляет воду в стволе скважины к устью скважины, где эта вода выталкивается из ствола скважины, тем самым обеспечивая возможность выхода газа из скважины с более высокой скоростью.

[0060] Как правило, системы плунжерного подъемника измеряют расход газа и давление скважины и функционируют для регулировки открытия и закрытия приводного клапана, который, в свою очередь, управляет опусканием и подъемом плунжера. При снижении потока газа до определенной точки, приводной клапан закрывается, вызывая падение плунжера через воду на забой скважины. При достаточном повышении давления приводной клапан открывается снова, обеспечивая повышенному давлению возможность выталкивания плунжера назад к устью скважины, выталкивая воду впереди плунжера. Для достижения оптимальной эффективности дебита газовой скважины необходимо знать, когда плунжер достигнет забоя скважины для обеспечения возможности начала движения плунжера к устью скважины как можно скорее, также гарантируя, что плунжер дошел до забоя скважины перед началом подъема плунжера. В общем, известно, что отклонения измерения давления в устье скважины соответствуют определенным событиям в течение падения плунжера (например, ударение плунжера о поверхность воды или забоя скважины).

[0061] Более конкретно, при первом запуске в эксплуатацию новой скважины для добычи природного газа, газ, как правило, протекает свободно из под земли к поверхности, и этому способствует высокое давление, обычно присутствующее в продуктивном пласте. Однако вскоре вода начинает проходить в забой газовой скважины. Получающееся противодавление водяного столба, вместе с уменьшением давления в газоносном пласте, приводит в результате к замедлению потока природного газа и, в конечном счете, полной остановке. Одно общее решение этой проблемы заключается в использовании системы плунжера для подъема воды из скважины. На фиг. 6 изображена обычная газовая скважина 150 с системой плунжерного подъемника, имеющей плунжер 152, который представляет собой устройство, имеющее приблизительно такой же диаметр как центральный трубопровод скважины, и который свободно перемещается вверх и вниз по стволу 154 скважины. Приводной клапан 156 используют для открытия и закрытия скважину 150, вызывая перемещение плунжера 152 к устью или забою скважины 150 согласно приведенному ниже описанию. Амортизирующая пружина 160 расположена на забое скважины 150 для предотвращения повреждения плунжера 152, когда плунжер 152 достигает забоя скважины 150. Кроме того, ловитель 161 и датчик 162 прибытия расположены у устья скважины 152 и действует для захвата плунжера 152, когда плунжер 152 доходит до устья скважины 150. Датчик 162 прибытия генерирует электронный сигнал, указывающий прибытие плунжера 152. Смазывающее устройство 164 расположено выше ловителя 161 и функционирует для подвода масла или другой смазки к плунжеру 152 для гарантированного обеспечения свободного перемещения плунжера 152 по трубопроводу. Электронный контроллер 166 управляет скважиной 150 путем приема доступных сигналов измерения (например, давление в трубопроводе от датчика 168 трубного давления и прибытие плунжера от датчика 162) и путем отправки команд приводному клапану 156 для его открытия и закрытия в соответствующие моменты времени.

[0062] В течение работы уровень воды возрастает на забое скважины 150 и, поскольку на забое скважины 150 уровень воды становится все больше, все меньше и меньше природного газа вытекает из скважины 150. В течение этого времени плунжер 152 удерживается около смазывающего устройства 164 давлением газового фонтана. После падения потока газа ниже определенного предела контроллер 166 закрывает приводной клапан 156, перекрывая поток газа, и последовательно вызывая падение плунжера 152 вниз по трубопроводу скважины или стволу 154 скважины. Плунжер 152, как правило, пролетает по воздуху в трубопроводе некоторое время до достижения плунжером 152 воды в стволе 154 скважины. Кроме того, плунжер 152, как правило, проходит по воздуху намного быстрее, чем через воду. Плунжер 152 в целом имеет своего рода запорный клапан или другое специально разработанное уплотнение, которое обеспечивает ему возможность свободного прохождения через воду, хотя в же время выполнен с возможностью выталкивания воды назад на поверхность.

[0063] В конечном счете плунжер 152 ударяется об амортизирующую пружину 160 на забое скважины 150. Здесь продолжительность времени, в течение которого плунжер 152 находится на забое скважины 150, необходимо минимизировать, потому что газопроизводитель желает вернуть скважине 150 полному производству как можно скорее. После остановки скважины 150 (называемой периодической остановкой) на определенный период времени (достаточно длительный для достижения плунжером 152 забоя) контроллер 166 открывает приводной клапан 156, и внутреннее давление скважины 150 выталкивает плунжер 152 назад к устью скважины. По мере перемещения плунжера 152 назад к устью скважины 150, плунжер 152 проталкивает водяную пробку впереди себя. После достижения плунжером 152 устья скважины и удаления воды удалена, природный газ снова протекает свободно. Газ будет протекать свободно, пока на забое скважины 150 снова не скопится вода, и с этого момента начинается цикл плунжера.

[0064] Поскольку газопроизводитель может эксплуатировать тысячи скважин, оснащение контрольно-измерительной аппаратурой и средствами управления на любой данной скважине, как правило, очень минимально. Иногда единственными измерениями, которые могут быть выполнены в скважине 150, являются измерения двух передатчиков абсолютного давления, один из которых измеряет давление 168 в трубопроводе (центральная труба, по которой падает плунжер 152 и по которой обычно протекает газ), а другой измеряет затрубное давление (также называемое кольцевым пространством - наружная пустота, охватывающая трубопровод). В некоторых случаях может быть обеспечен только один или ни один из этих датчиков может быть не обеспечен. Кроме того, при минимальном оснащении установлен приводной клапан 156, который открывается и закрывается для управления падением плунжера 152 на забой скважины 150 или его приближением к устью скважины 150, и электронный контроллер 166, который может быть программируемым логическим контроллером (PLC) или удаленным пультом оператора (ROC). Контроллер 166 принимает доступные сигналы измерения и открывает и закрывает приводной клапан 156 в подходящее время для поддержания оптимальной работы скважины. Иногда также может быть предусмотрен датчик 162 приближения плунжера (который определяет, когда плунжер 152 достигает устья скважины) или датчик измерения температуры или датчик расхода, который измеряет скорость потока газа. Независимо от того, какое из этих измерений имеет место, они все являются измерениями, выполненными у устья скважины. В настоящее время не существует постоянного оснащения или измерения на забое или у забоя скважины. Таким образом, контроллеру 166 необходимо выполнять контроль цикла плунжера на основании только этих измерений, полученных у устья скважины.

[0065] Один из важных аспектов управления газовой скважиной с технологией плунжерного подъемника состоит в том, что скважина 150 должна быть закрыта в течение соответствующего периода времени. Именно длительная остановка скважины 150, достаточная для достижения плунжером 152 забоя, является особенно важной. Если плунжер 152 полностью не доберется до забоя, то при открытии клапана 156 будет удалена не вся вода, и скважина 150 не вернется к оптимальному производительности. В этом случае время, которое принято для падения и возврата плунжера 152 (которое могло бы составить от 30 минут до нескольких часов) было бы потрачено впустую. Еще более важным является то, что при открытии приводного клапана 156 до достижения плунжером 152 воды, плунжер 152 не будет замедляться водой и будет подниматься по стволу скважины 154 с очень высокой скоростью, вызванной большим давлением в скважине 150, что может привести к повреждению плунжера 152, или ловителя 161, или смазочного устройства 164, или даже полностью сдуть ловитель 161 с устья скважины.

[0066] Из-за опасности слишком раннего подъема плунжера 152 большинство стратегий управления скважиной имеют заложенный «коэффициент безопасности». Таким образом, эти системы будут закрывать скважину 150 на длительное время, достаточное для достижения плунжером 152 забоя, плюс некоторое дополнительное время, заложенное только для гарантированного обеспечения, что действительно плунжер 152 фактически всегда достигает забоя. Недостаток этого подхода состоит в том, что время, в течение которого плунжер 152 расположен на забое скважины 150, является временем, в течение которого газовая скважина 150 не осуществляет добычу. Чем дольше плунжер 152 находится на забое, тем больше времени пройдет до того, как газовая скважина 150 сможет вернутся к полной производительности.

[0067] Для решения этой проблемы система с бесконтактными датчиками, рассмотренная в приведенном выше описании, может использовать один или более бесконтактных датчиков отдельно или совместно с одним или более датчиками давления, такими как датчик 168 давления на фиг. 6, для обнаружения момента достижения плунжером 152 забоя скважины.

[0068] Согласно фиг. 7 график измерения давления от датчика 168 давления в целом указывает несколько различных промежутков времени или стадий, связанных с работой плунжера 152. В частности, диаграмма на фиг. 7 изображает динамику трубного давления, измеренного в устье скважины, в течение трех циклов плунжера. Стрелки на фиг. 7 обозначают точки в цикле плунжера, которые обычно известны, т.е. когда плунжер 152 достигает устья скважины, когда приводной клапан 156 закрыт и когда приводной клапан 156 открыт. Период остановки (который равен времени падения плунжера 152 плюс время, в течение которого плунжер 152 останавливается на забое) является временем между закрытием приводного клапан 156 и повторного открытия этого клапана. На фиг. 8 изображен график давления в трубопроводе скважины в течение множества циклов плунжера по шкале нормализованного времени. На этом графике видно, что каждая из кривых цикла плунжера содержит небольшое повышение (увеличение по наклону) давления незадолго до открытия приводного клапана 156 (и давление в трубопроводе начинает снижаться). Это повышение давления соответствует моменту достижения плунжером 152 забоя скважины. Подобным образом, на фиг. 9 изображен график данных о трубном давлении для одного периода остановки, на котором показано, что данные давления в трубопроводе дополнительно содержат небольшое повышение давления при достижении плунжером 152 забоя.

[0069] Однако может быть сложно обнаружить это небольшое повышение, отдельно, в данных о трубном давлении для обнаружения прибытия плунжера 152 к забою скважины. Однако добавление дополнительных бесконтактных датчиков к системе для создания датчика раскрытым в приведенном выше описании способом обеспечивает более надежный датчик, который выполнен с возможностью более точного обнаружения прибытия плунжера 152 к забою скважины 150. Согласно фиг. 6, например, датчик 170 вибрации мог быть добавлен к верхней стороне скважины 150 для получения вибрации в корпусе скважины, и датчик 172 температуры поверхности мог быть добавлен к внешней стороне обсадной трубы скважины для указания расхода получаемого (например) газа. На фиг. 10 и 11 в качестве примера представлены кривые измерения датчика вибрации и измерения температурного датчика, соответственно, которые могут быть измерены такими устройствами измерения. В целом согласно приведенному выше описанию корреляция этих измерений с измерением трубного давления, рассмотренным в приведенном выше описании или изображенным на фиг. 8-10, может обеспечить создание надежной аналитической модели, которая выполнена с возможностью прогнозирования или лучшего измерения физического явления в этом случае, т.е. прибытие плунжера 152 к забою скважины 150, которое затем обеспечило бы контроллеру 166 возможность немедленного открытия приводного клапана 156 для обеспечения потока газа и возвращения плунжера 152 назад вверх по скважине 150 для завершения периода остановки скважины 150 как можно быстрее. Следует отметить, в этом случае, что кривые на фиг. 10 и 11 не показывают фактические измеренные температуры и вибрации в системе плунжерного подъемника, а просто оцениваю такие измерения. В любом случае на основании измерений, сделанных датчиком 168 давления (который может быть контактным датчиком) и датчиком 170 вибрации и температурным датчиком 172 (которые бесконтактные), система с бесконтактными датчиками, расположенная в контроллере 166, может функционировать для обеспечения надежного и точного обнаружения прибытия плунжера 152 к забою скважины 150. В качестве альтернативного варианта реализации другие типы датчиков могут быть использованы в качестве бесконтактных датчиков, включая, например, акустические датчики. Подобным образом в случаях, в которых скважина 150 не содержит датчик 168 давления в трубопроводе для непосредственного измерения трубного давления, система с бесконтактными датчиками, раскрытая в настоящем описании, могла бы содержать различные бесконтактные датчики (такие как датчики вибрации, акустические датчики, датчики температуры и т.д.), расположенные за пределами границы давления ствола 154 скважины, которые объединены в виде системы с бесконтактными датчиками рассмотренным в настоящем описании способом для определения давления в стволе 154 скважины.