Область техники

Изобретение относится к корпусам газовых турбин и, в частности, но не исключительно, к корпусам вентиляторов газовых турбин для авиационных двигателей.

В газотурбинном авиационном двигателе корпус вентилятора выполняет несколько функций. Он ограничивает впускной канал для впуска воздуха в двигатель, и он служит опорой для истираемого материала, обращенного к венцам лопастей вентилятора, при этом истираемый материал, как правило, сам опирается на ячеистую структуру.

Корпуса, такие как корпуса вентиляторов, обычно изготавливали из металлического материала, но в настоящее время их изготавливают из композиционного материала, то есть из заготовки из волокна, уплотненной посредством органической матрицы, в результате чего обеспечивается возможность изготовления компонентов с общей массой, которая меньше массы таких же компонентов, изготовленных из металла, но при этом компоненты по-прежнему имеют механическую прочность, которая, по меньшей мере, эквивалентна, если не является большей. Изготовление корпуса вентилятора из композиционного материала с органической матрицей описано, в частности, в документе ЕР 1 961 923.

Корпус вентилятора представляет собой один из компонентов, образующих «пожароопасную» зону в значении, используемом при сертификации воздушных судов. В данном контексте он должен рассматриваться как представляющий собой противопожарную перегородку между отсеком гондолы, расположенным с наружной стороны корпуса, и проточным каналом, образованным с внутренней стороны корпуса, и он должен удовлетворять соответствующим нормативным требованиям.

Тем не менее, во время пожарных испытаний было обнаружено, что гашение пламени, имеющегося с наружной стороны корпуса, то есть в отсеке гондолы двигателя, может быть затруднено, даже после выключения горелки.

Задача и сущность изобретения

Таким образом, было бы желательно иметь доступное решение, обеспечивающее возможность надежного тушения пожара с наружной стороны корпуса.

Пожарные испытания, проведенные автором на испытываемых деталях, изготовленных из композиционного материала с органической матрицей, показали, что смола разлагается, выделяя газ. Этот газ является воспламеняющимся, и он может привести к поддержанию пламени даже после выключения горелки.

В случае корпуса авиационного двигателя элементы конструкции, такие как истираемые и/или акустические панели, прикреплены к внутренней поверхности корпуса посредством адгезива. Испытания, аналогичным образом выполненные автором, показали, что в случае пожара данные элементы, прикрепленные к внутренней поверхности корпуса, обеспечивают эффект предотвращения выпуска газа, который образуется в результате разложения смолы рядом с каналом, так что подобный газ, следовательно, выпускается главным образом с наружной стороны корпуса, то есть в отсек гондолы, в котором имеет место пожар. Поскольку газ является воспламеняющимся, его выпуск рядом с пламенем может привести к сохранению пламени даже после выключения двигателя и включения систем пожаротушения. Таким образом, при наличии элемента, изготовленного из композиционного материала с органической матрицей, желательно отдать предпочтение выпуску газа, который образуется в результате разложения смолы, вдали от зоны пламени.

Для этого в соответствии с изобретением разработан корпус газовой турбины, изготовленный из композиционного материала с органической матрицей, содержащего армирующий материал, уплотненный органической матрицей, при этом указанный корпус определяет границы внутреннего пространства и имеет на своей внутренней поверхности элемент конструкции, имеющий первую поверхность, обращенную к внутренней поверхности корпуса, и противоположную вторую поверхность, определяющую границы части проточного канала, при этом корпус отличается тем, что поверхность элемента конструкции, обращенная к внутренней поверхности корпуса, включает в себя канавки, открывающиеся прямо или непрямо во внутреннее пространство корпуса, и тем, что данные канавки проходят, по меньшей мере, в аксиальном направлении корпуса.

Таким образом, вследствие наличия канавок, открывающихся во внутреннее пространство корпуса, газ, образующийся в результате разложения матрицы корпуса в присутствии пламени с наружной стороны корпуса, может быть выпущен в канал, в результате чего избегают нарушения тушения пожара с наружной стороны корпуса.

Дополнительные канавки могут проходить в направлении, перпендикулярном к данным аксиальным первым канавкам. В одном варианте осуществления корпуса по изобретению канавки открываются, по меньшей мере, на одном конце элемента конструкции, определяемом в аксиальном направлении. В другом варианте осуществления корпуса по изобретению канавки заканчиваются до концов элемента конструкции, определяемых в аксиальном направлении, и сообщаются с перфорационными отверстиями, открывающимися на второй поверхности элемента конструкции.

В еще одном варианте осуществления корпуса по изобретению элемент конструкции прикреплен к внутренней поверхности корпуса посредством дистанционирующих стержней, в результате чего обеспечивается возможность наличия углублений или зазоров между внутренней поверхностью корпуса и элементом конструкции и обеспечивается возможность выпуска газа, выделяющегося во время обусловленного пожаром разложения матрицы корпуса, в канал.

В еще одном варианте осуществления корпуса по изобретению внутренняя поверхность корпуса включает в себя канавки, которые открываются за пределами элемента конструкции.

В одном варианте осуществления корпуса по изобретению элемент конструкции содержит ячеистую структуру, обращенную к внутренней поверхности корпуса. При таких обстоятельствах наличие углублений между элементом конструкции и внутренним пространством корпуса позволяет газу, выделяющемуся во время разложения матрицы корпуса, проходить через ячеистую структуру для его выпуска в канал. Элемент конструкции может также включать в себя слой истираемого покрытия, опирающийся на ячеистую структуру.

Кроме того, канавки могут включать в себя желобки, например, образованные из волокнистой структуры, отвержденной посредством матрицы. Это служит для герметичного закрытия ячеистой структуры в зонах, в которых она больше не находится в контакте со стенкой корпуса.

Еще в одном варианте осуществления корпуса по изобретению элемент конструкции содержит ячеистую структуру, обращенную к внутренней поверхности корпуса, оболочку, закрывающую ячейки ячеистой структуры рядом с той поверхностью указанной ячеистой структуры, которая является противоположной по отношению к ее поверхности, обращенной к внутренней поверхности корпуса, при этом стенки ячеек ячеистой структуры включают в себя, по меньшей мере, одно перфорационное отверстие, при этом оболочка дополнительно включает в себя перфорационные отверстия, открывающиеся во внутреннее пространство корпуса.

В соответствии с изобретением также разработаны газотурбинный авиационный двигатель, имеющий корпус для удерживания вентилятора по изобретению, и воздушное судно, включающее в себя один или более подобных двигателей.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения станут очевидными из нижеследующего описания вариантов осуществления изобретения, приведенных в качестве неограничивающих примеров и со ссылкой на сопровождающие чертежи, на которых:

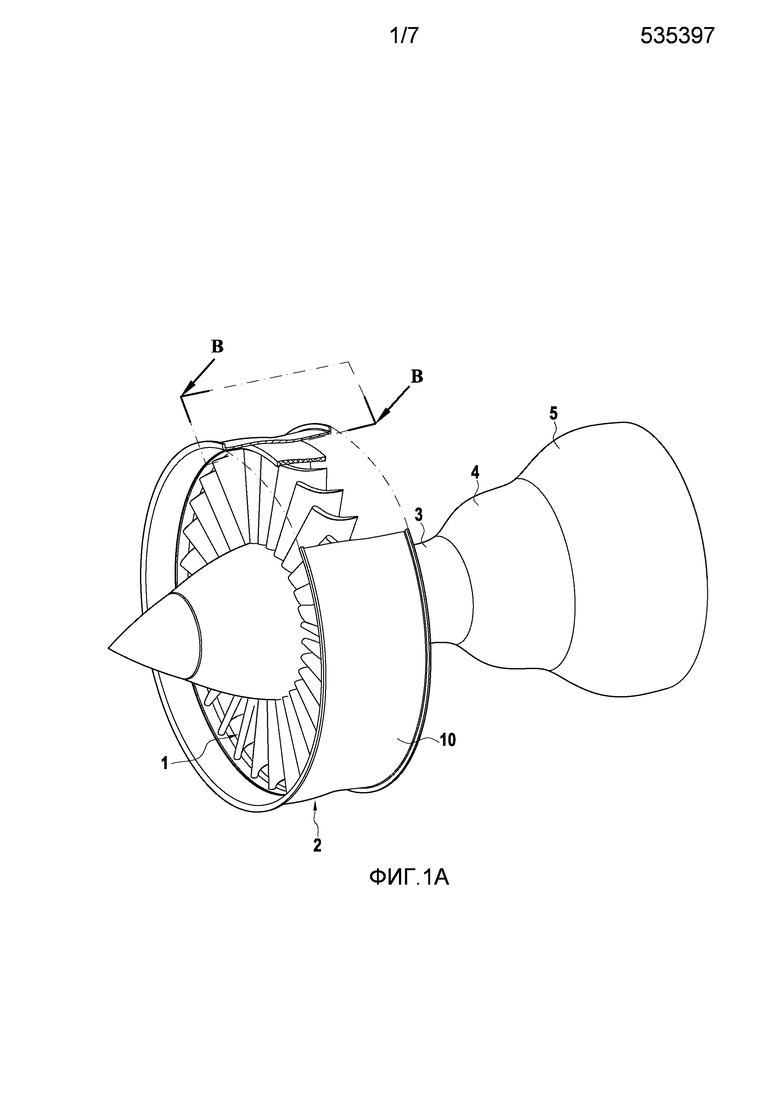

фиг.1А и 1В представляют собой соответственно вид в изометрии и вид в разрезе корпуса вентилятора авиационного двигателя по предшествующему уровню техники;

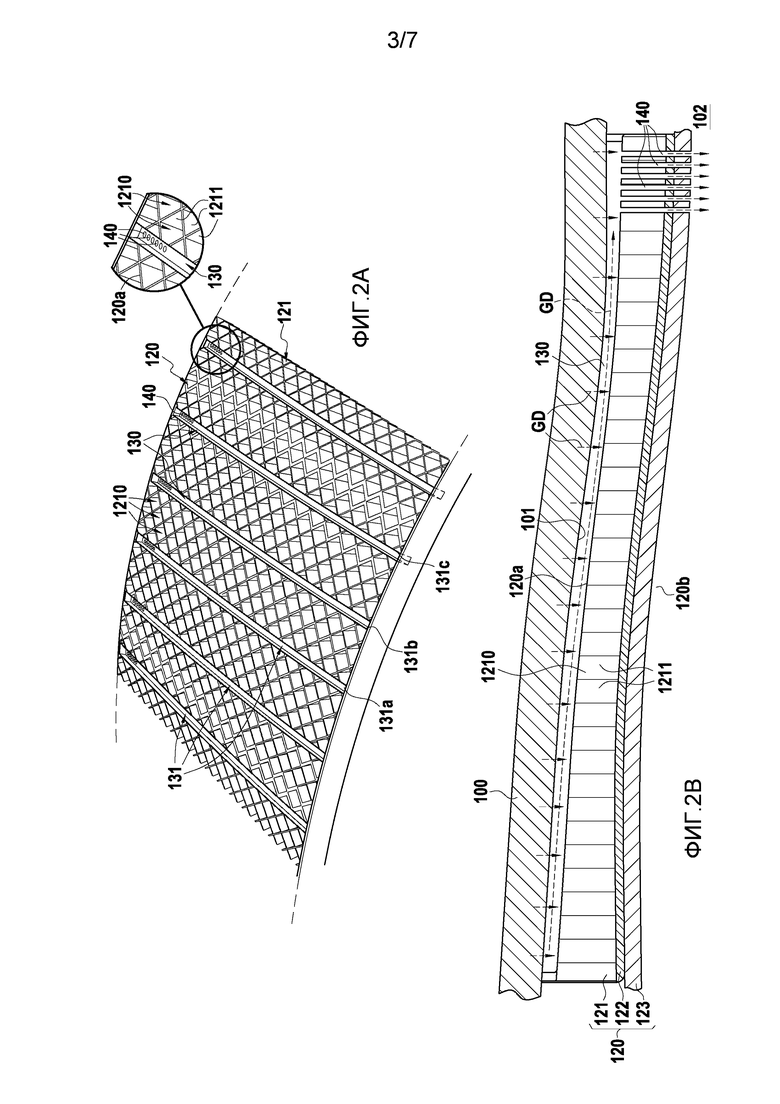

фиг.2А представляет собой вид в изометрии элемента конструкции в соответствии с одним вариантом осуществления изобретения;

фиг.2В представляет собой вид в разрезе корпуса из композиционного материала с органической матрицей, снабженного элементом конструкции по фиг.2А;

фиг.3 представляет собой вид в изометрии элемента конструкции в соответствии с одним вариантом осуществления изобретения;

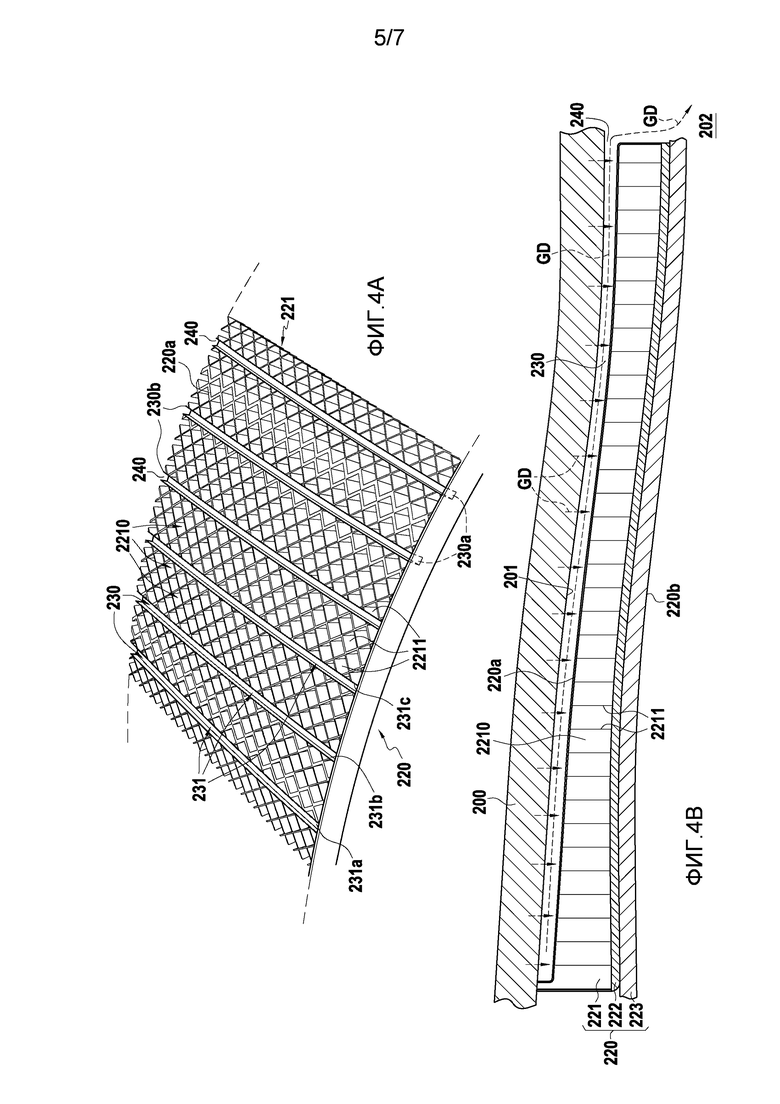

фиг.4А представляет собой вид в изометрии элемента конструкции в соответствии с одним вариантом осуществления изобретения;

фиг.4В представляет собой вид в разрезе корпуса из композиционного материала с органической матрицей, снабженного элементом конструкции по фиг.4А;

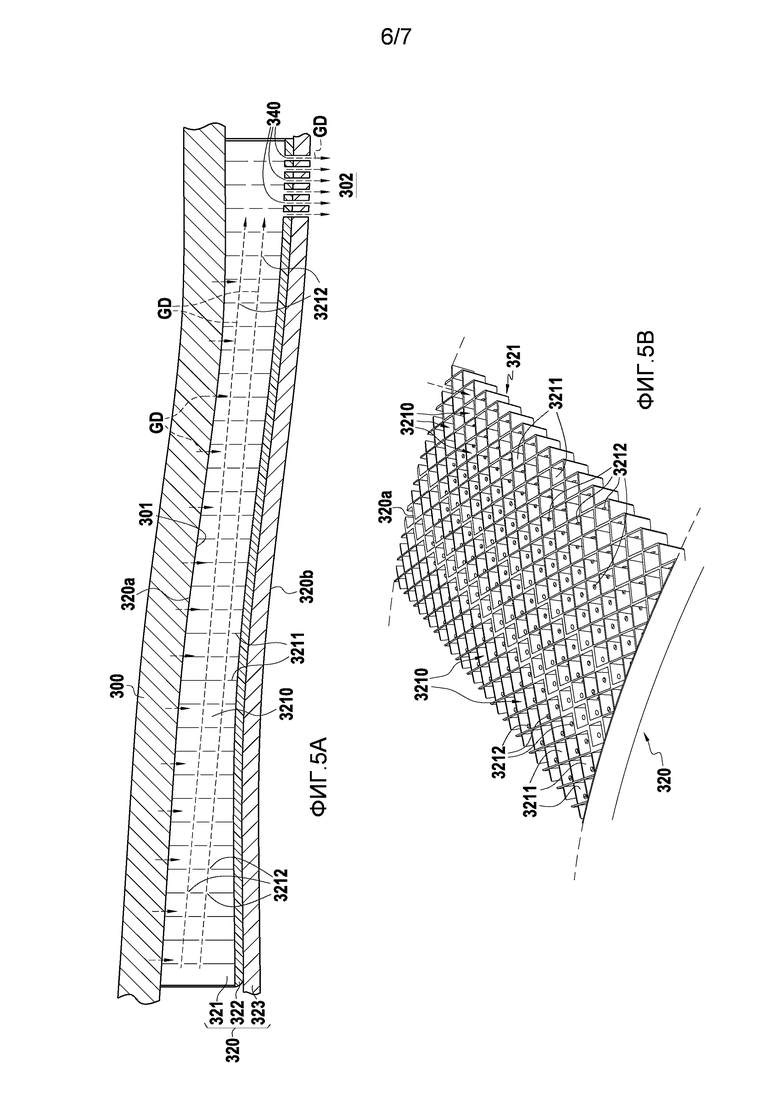

фиг.5А представляет собой вид в разрезе корпуса из композиционного материала с органической матрицей, снабженного элементом конструкции в соответствии с одним вариантом осуществления изобретения;

фиг.5В представляет собой вид в изометрии элемента конструкции по фиг.5А; и

фиг.6 представляет собой вид в разрезе корпуса из композиционного материала с органической матрицей, снабженного элементом конструкции в соответствии с одним вариантом осуществления изобретения.

Подробное описание вариантов осуществления

Изобретение применимо в общем для любого корпуса из композиционного материала с органической матрицей, предназначенного для газовой турбины и имеющего на его внутренней поверхности, по меньшей мере, один элемент конструкции.

Изобретение описано ниже в контексте его применения для корпуса вентилятора газотурбинного авиационного двигателя.

Такой двигатель, подобный показанному очень схематически на фиг.1А, содержит — от входной стороны к выходной стороне в направлении прохода потока газа: вентилятор 1, расположенный на входе двигателя, компрессор 2, камеру 3 сгорания, турбину 4 высокого давления и турбину 5 низкого давления.

Двигатель размещен внутри корпуса, изготовленного из множества частей, соответствующих различным элементам двигателя. Таким образом, вентилятор 1 окружен корпусом 10 вентилятора.

Фиг.1В показывает профиль корпуса 10 вентилятора, который изготовлен из композиционного материала с органической матрицей, то есть из волокнистого армирующего материала, например, образованного из углеродных волокон, стекловолокон, арамидных волокон или керамических волокон и уплотненного полимерной матрицей, например, из эпоксидной смолы, бисмалеимидной смолы или полиимида. Изготовление такого корпуса описано, в частности, в документе ЕР 1 961 923.

В описываемом в данный момент примере внутренняя поверхность 11 корпуса 10 предусмотрена с элементом 20 конструкции, образованным из ячеистой структуры 21 и слоя истираемого материала 23, прикрепленного к ячеистой структуре посредством оболочки 22, например, образованной слоем смолы, и служащего также для закрытия нижних частей ячеек 210 ячеистой структуры 21, при этом верхние части ячеек закрыты внутренней поверхностью 11 корпуса, с которой они находятся в контакте. Элемент 20 конструкции содержит первую поверхность 20а, обращенную к внутренней поверхности 11 корпуса 10, при этом поверхность 20а в данном примере соответствует верхним частям ячеек 210 ячеистой структуры 21. Элемент конструкции имеет вторую поверхность 20b, противоположную по отношению к его поверхности 20а и имеющую форму, которая определяет границы части проточного канала 14.

При наличии пламени рядом с наружной поверхностью 12 корпуса газ, выделяющийся (стрелки GD на фиг.1В) во время разложения, происходящего в матрице корпуса рядом с внутренней поверхностью 11 корпуса, не может проходить через элемент 20, чтобы достичь канала 14, через который он должен выпускаться. Таким образом, данный газ выпускается главным образом рядом с наружной поверхностью 12 корпуса 10, то есть рядом с пламенем, при этом существует риск того, что пламя будет поддерживаться за счет воспламеняющегося газа, являющегося продуктом разложения.

В соответствии с одним вариантом осуществления изобретения, подобным показанному на фиг.2А и 2В, корпус 100, аналогичный вышеописанному корпусу 10, имеет на своей внутренней поверхности 101 элемент 120 конструкции, который отличается от вышеописанного элемента 20 конструкции тем, что он включает в себя канавки или проходы 130 на его первой поверхности 120а, обращенной к внутренней поверхности 101 корпуса 100, при этом указанные канавки или проходы 130 образованы в стенках 1211 ячеек 1210 ячеистой структуры 121, при этом канавки 130 проходят в направлении, параллельном аксиальному направлению корпуса 100. Вторая поверхность 120b, противоположная по отношению к поверхности 120а, образована слоем истираемого материала 123, который прикреплен к ячеистой структуре 121 посредством оболочки 122. Данная вторая поверхность 120b определяет границы части проточного канала 102. Канавки 130 обеспечивают возможность прохода газа, выделяющегося (стрелки GD на фиг.2В) во время разложения органической матрицы материала корпуса, по направлению к расположенной дальше по потоку части элемента 120 для выпуска через перфорационные отверстия 140, как показано на фиг.2В. В описываемом в настоящий момент примере перфорационные отверстия 140 имеются в слое истираемого материала 123 на расположенном дальше по потоку конце элемента 120, и они обеспечивают возможность выпуска газа, проходящего в канавках 130, в канал 102, расположенный во внутреннем пространстве корпуса 100.

В описываемом в настоящий момент варианте осуществления канавки 130 содержат желобки 131, образованные из волокнистой структуры, например, образованной из углеродных волокон, отвержденных посредством матрицы, например, матрицы из эпоксидной смолы. Желобки 131 могут быть изготовлены посредством использования волокнистой структуры, которая была предварительно пропитана смолой, представляющей собой исходное вещество для образования матрицы, и которой придана определенная форма в канавках для образования базовой стенки 131а желобка, от которой проходят два борта или две боковые стенки 131b и 131с желобка. Желобки 131 служат для герметичного закрытия ячеистой структуры в зонах, в которых она больше не находится в контакте со стенкой корпуса, и они, таким образом, позволяют избежать возможности проникновения какой-либо влаги в ячейки ячеистой структуры.

В варианте осуществления, показанном на фиг.3, элемент 120 конструкции также имеет дополнительные канавки 150 на своей поверхности 120а, которые проходят перпендикулярно относительно канавок 130, которые сами проходят в аксиальном направлении корпуса 100. Таким образом, газ, являющийся продуктом разложения и выделяющийся из корпуса 100, может проходить как в канавках 130, так и в канавках 150 для его выпуска через перфорационные отверстия 140, то есть в проточный канал, расположенный во внутреннем пространстве корпуса 100. В описываемом в настоящий момент варианте осуществления канавки 130 и 150 содержат соответствующие желобки 131 и 151, которые образованы посредством волокнистой структуры, например, образованной из углеродных волокон, отвержденных посредством матрицы, например, матрицы из эпоксидной смолы. Желобки 131 и 151 могут быть изготовлены посредством использования волокнистой структуры, которая была предварительно пропитана смолой, представляющей собой исходное вещество для образования матрицы, и которой придана определенная форма в канавках для образования соответствующих базовых стенок 131а и 151а желобков, от которых проходят соответствующие пары боковых стенок 131b и 131с и 151b и 151с. Желобки 131 и 151 служат для герметичного закрытия ячеистой структуры в зонах, в которых она больше не находится в контакте со стенкой корпуса, и они, таким образом, позволяют избежать возможности проникновения какой-либо влаги в ячейки ячеистой структуры.

В другом варианте осуществления изобретения, подобном показанному на фиг.4А и 4В, корпус 200, аналогичный вышеописанному корпусу 10, имеет элемент 220 конструкции на своей внутренней поверхности 201, который отличается от вышеописанного элемента 20 конструкции тем, что он включает в себя канавки или проходы 230 на его первой поверхности 220а, обращенной к внутренней поверхности 201 корпуса 200, при этом указанные канавки или проходы 230 образованы в стенках 2211 ячеек 2210 ячеистой структуры 221, при этом канавки 230 проходят в направлении, параллельном аксиальному направлению корпуса 200. Вторая поверхность 220b, противоположная по отношению к поверхности 220а, образована слоем истираемого материала 223, который прикреплен к ячеистой структуре 221 посредством оболочки 222. Данная вторая поверхность 220b определяет границы части проточного канала 202. Канавки 230 обеспечивают возможность прохода газа, выделяющегося (стрелки GD на фиг.4В) во время разложения органической матрицы материала корпуса, по направлению к расположенной дальше по потоку части элемента 220 для выпуска через отверстия 240, образованные на расположенном дальше по потоку конце 230b канавок 230, при этом расположенные ближе по потоку концы 230а канавок 230 закрыты. В этом случае газ, являющийся продуктом разложения и проходящий в канавках 230, выпускается в канал 202, расположенный во внутреннем пространстве корпуса 200. В описываемом в настоящий момент варианте осуществления канавки 230 содержат желобки 231, которые образованы из волокнистой структуры, например, из углеродных волокон, отвержденных посредством матрицы, например, матрицы из эпоксидной смолы. Желобки 231 могут быть изготовлены посредством использования волокнистой структуры, которая была предварительно пропитана смолой, представляющей собой исходное вещество для образования матрицы, и которой придана определенная форма в канавках для образования базовой стенки 231а желобка, от которой проходят две боковые стенки 231b и 231с. Желобки 231 служат для герметичного закрытия ячеистой структуры в зонах, в которых она больше не находится в контакте со стенкой корпуса, и, таким образом, позволяют избежать возможности проникновения какой-либо влаги в ячейки ячеистой структуры, в частности, через отверстия 240. В варианте осуществления защиты от влаги ячейки, имеющиеся вблизи канавок 230, могут быть уплотнены разбухающим адгезивом или герметизирующей смолой.

В еще одном варианте осуществления изобретения, показанном на фиг.5А и 5В, корпус 300, аналогичный вышеописанному корпусу 10, имеет элемент 320 конструкции на своей внутренней поверхности 301, который отличается от вышеописанного элемента 20 конструкции тем, что каждая из стенок 3211 ячеек 3210 ячеистой структуры 321 включает в себя одно или более перфорационных отверстий 3212. Вторая поверхность 320b, противоположная по отношению к поверхности 320а и образованная слоем истираемого материала 323, определяет границы части проточного канала 302. Перфорационные отверстия 3212 обеспечивают возможность прохода газа, выделяющегося (стрелки GD на фиг.5В) во время разложения органической матрицы материала корпуса и поступающего в ячейке 3210 рядом с поверхностью 320а элемента 320, по направлению к расположенной дальше по потоку части элемента 320 для выпуска через перфорационные отверстия 340, как показано на фиг.5В. В описываемом в настоящий момент примере перфорационные отверстия 340 имеются в оболочке 322 и в слое 323 истираемого материала на расположенном дальше по потоку конце элемента 320, и они обеспечивают возможность выпуска газа, проходящего через перфорационные отверстия 3212, образованные в ячейках 3210, в канал, расположенный во внутреннем пространстве корпуса 300.

В вариантах осуществления, описанных выше со ссылкой на фиг.2, 3, 4, 5 и 6, перфорационные отверстия образованы на расположенном дальше по потоку конце элемента конструкции. Тем не менее, перфорационные отверстия могут быть с таким же успехом образованы в других местах в элементе конструкции.

В еще одном варианте осуществления изобретения, показанном на фиг.6, корпус 400 включает в себя рядом с его внутренней поверхностью 401 элемент 420 конструкции, который образован ячеистой структурой 421 и слоем истираемого материала 423, закрепленным на ячеистой структуре посредством первой оболочки 422, например, образованной из углеродных слоев, которая также служит для закрытия нижних частей ячеек 4210 ячеистой структуры 421, при этом указанные ячейки закрыты в их верхних частях второй оболочкой 424, образованной, например, посредством углеродных слоев. Элемент 420 конструкции имеет первую поверхность 420а, обращенную к внутренней поверхности 401 корпуса 410, при этом поверхность 420а в данном примере соответствует верхней части ячеек ячеистой структуры 421. Элемент конструкции имеет вторую поверхность 420b, противоположную по отношению к поверхности 420а и имеющую такую форму, которая определяет границы части проточного канала 402.

В данном варианте осуществления элемент 420 конструкции прикреплен к корпусу посредством дистанционирующих стержней 430, которые прикреплены адгезивом, во-первых, к внутренней поверхности 401 корпуса 400 и, во-вторых, к поверхности 420а элемента 420, которая в данном примере образована второй оболочкой 424. Дистанционирующие стержни 430 предпочтительно выполнены регулируемыми по высоте для регулирования зазоров и взаимодействия с венцами лопаток турбины. За счет использования дистанционирующих стержней 430 проход или углубление 430 образуется между поверхностью 420а элемента 420 и внутренней поверхностью 401 корпуса 400, в результате чего обеспечивается возможность прохода газа, выделяющегося (стрелки GD на фиг.6) во время разложения органической матрицы материала корпуса, по направлению к расположенной дальше по потоку части элемента 420 для выпуска газа в канал 402.

В еще одном варианте осуществления внутренняя поверхность корпуса включает в себя канавки, которые открываются за пределами элемента конструкции. Данный вариант осуществления, если требуется, может быть скомбинирован с остальными вариантами осуществления, описанными выше.

Изобретение относится к газовым турбинам. Корпус (100) газовой турбины изготовлен из композиционного материала с органической матрицей, содержащего армирующий материал, уплотнен органической матрицей и определяет границы внутреннего пространства. На внутренней поверхности (101) корпус имеет элемент (120) конструкции с первой поверхностью (120а), обращенной к внутренней поверхности корпуса, и противоположной второй поверхностью (120b), определяющей границы части проточного канала (102). Первая поверхность элемента конструкции, включает в себя канавки, открывающиеся прямо или непрямо во внутреннее пространство корпуса, причем указанные канавки проходят, по меньшей мере, в аксиальном направлении корпуса. Техническим результатом является обеспечение во время пожара выпуска газа, образующегося в результате разложения смолы корпуса, в проточный канал. 3 н. и 7 з.п. ф-лы, 6 ил.

1. Корпус газовой турбины, изготовленный из композиционного материала с органической матрицей, содержащего армирующий материал, уплотненный органической матрицей, при этом указанный корпус определяет границы внутреннего пространства и имеет на своей внутренней поверхности элемент конструкции, имеющий первую поверхность, обращенную к внутренней поверхности корпуса, и противоположную вторую поверхность, определяющую границы части проточного канала, при этом первая поверхность элемента конструкции, обращенная к внутренней поверхности корпуса, включает в себя канавки, открывающиеся прямо или непрямо во внутреннее пространство корпуса, причем указанные канавки проходят, по меньшей мере, в аксиальном направлении корпуса.

2. Корпус по п.1, в котором канавки открываются, по меньшей мере, на одном конце элемента конструкции, определяемом в аксиальном направлении.

3. Корпус по п.1, в котором канавки заканчиваются до концов элемента конструкции, определяемых в аксиальном направлении, при этом канавки включают в себя перфорационные отверстия, открывающиеся на второй поверхности элемента конструкции.

4. Корпус по п.1, в котором первые канавки проходят в аксиальном направлении корпуса, причем вторые канавки проходят перпендикулярно к первым канавкам.

5. Корпус по п.1, в котором внутренняя поверхность корпуса включает в себя канавки, которые открываются за пределами элемента конструкции.

6. Корпус по п.1, в котором элемент конструкции содержит ячеистую структуру, обращенную к внутренней поверхности корпуса.

7. Корпус по п.6, в котором канавки содержат желобки.

8. Корпус по п.6, в котором элемент конструкции дополнительно включает в себя слой истираемого покрытия.

9. Газотурбинный авиационный двигатель, имеющий корпус для удерживания вентилятора по любому из пп.1-8.

10. Воздушное судно, включающее в себя по меньшей мере один двигатель, при этом каждый двигатель имеет корпус для удерживания вентилятора по любому из пп.1-8.

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2007 |

|

RU2382218C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ КОНСТРУКЦИЯ ДЛЯ ТРАКТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2260703C2 |

| FR 2976974 A1, 28.12.2012 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДРАСПОЛОЖЕННОСТИ К РАЗВИТИЮ ЭКССУДАТИВНОГО СРЕДНЕГО ОТИТА | 2019 |

|

RU2698910C1 |

| WO 2012076876 A1, 14.06.2012. | |||

Авторы

Даты

2018-11-02—Публикация

2014-12-17—Подача