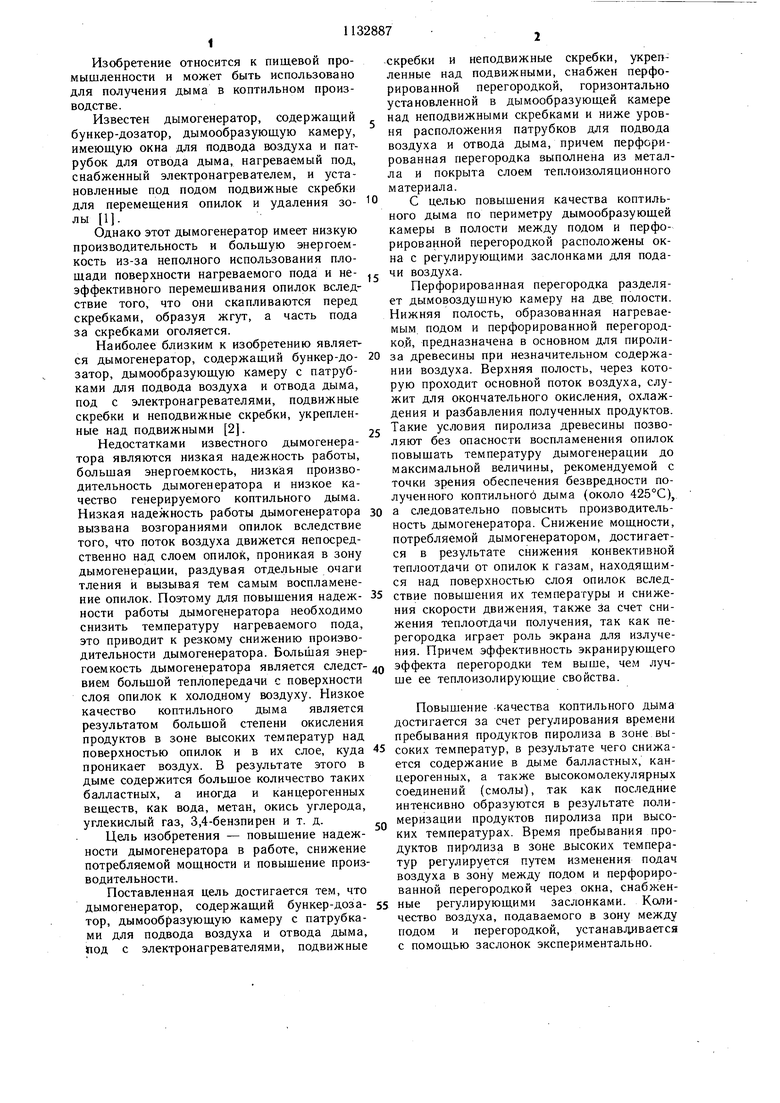

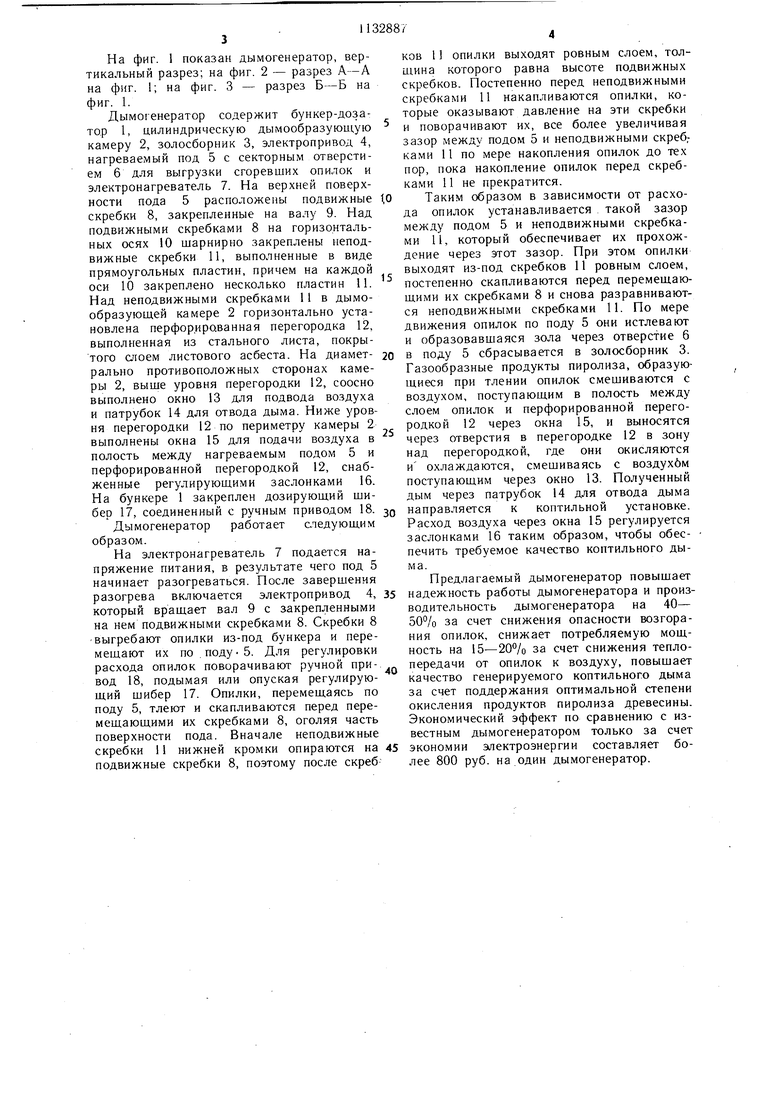

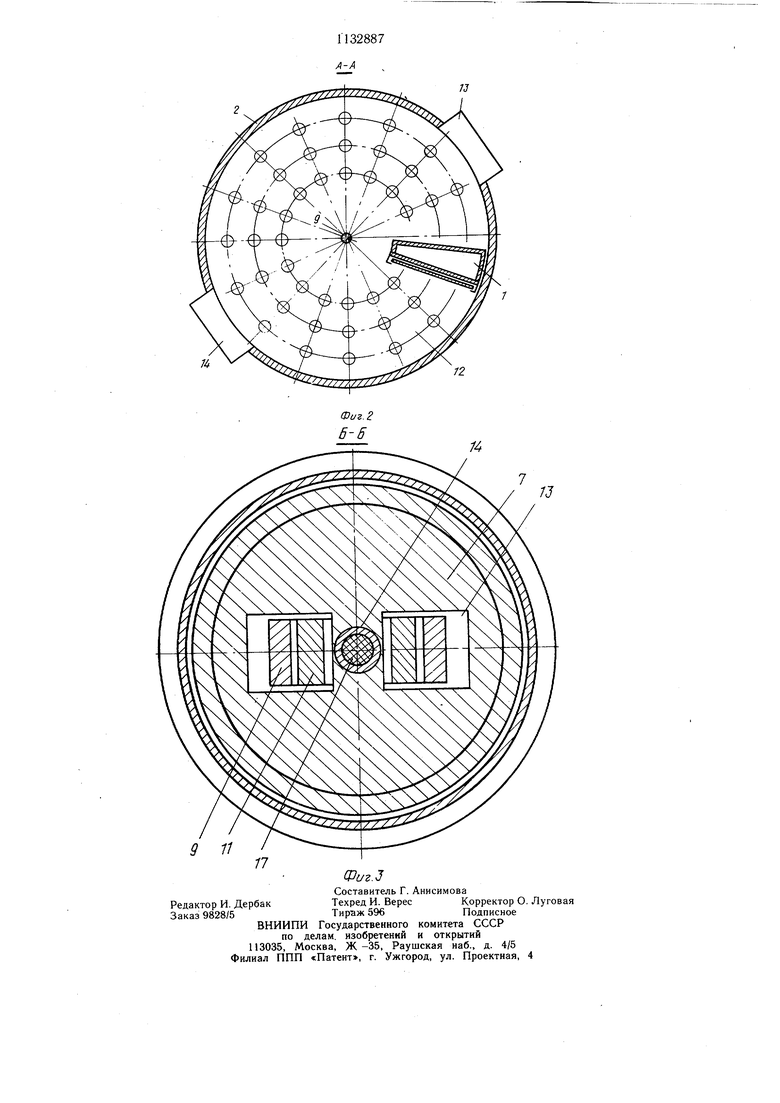

Изобретение относится к пищевой промышленности и может быть использовано для получения дыма в коптильном производстве. Известен дымогенератор, содержащий бункер-дозатор, дымообразующую камеру, имеющую окна для подвода воздуха и патрубок для отвода дыма, нагреваемый под, снабженный электронагревателем, и установленные под подом подвижные скребки для перемещения опилок и удаления зо-Ю лы 1. Однако этот дымогенератор имеет низкую производительность и больщую энергоемкость из-за неполного использования площади поверхности нагреваемого пода и не-, эффективного перемещивания опилок вследствие того, что они скапливаются перед скребками, образуя жгут, а часть пода за скребками оголяется. Наиболее близким к изобретению является дымогенератор, содержащий бункер-до-20 затор, дымообразующую камеру с патрубками для подвода воздуха и отвода дыма, под с электронагревателями, подвижные скребки и неподвижные скребки, укрепленные над подвижными 2.25 Недостатками известного дымогенератора являются низкая надежность работы, больщая энергоемкость, низкая производительность дымогенератора и низкое качество генерируемого коптильного дыма. Низкая надежность работы дымогенераторазо вызвана возгораниями опилок вследствие того, что поток воздуха движется непосредственно над слоем опилой, проникая в зону дымогенерации, раздувая отдельные очаги тления и вызывая тем самым воспламенение опилок. Поэтому для повыщения надеж-35 ности работы дымогенератора необходимо снизить температуру нагреваемого пода, это приводит к резкому снижению проиэводительности дымогенератора. Большая энергоемкость дымогенератора является следст- Q вием большой теплопередачи с поверхности слоя опилок к холодному воздуху. Низкое качество коптильного дыма является результатом больщой степени окисления продуктов в зоне высоких температур над поверхностью опилок и в их слое, куда45 проникает воздух. В результате этого в дыме содержится большое количество таких балластных, а иногда и канцерогенных веществ, как вода, метан, окись углерода, углекислый газ, 3,4-бензпирен и т. д... Цель изобретения - повыщение надежности дымогенератора в работе, снижение потребляемой мощности и повыщение производительности. Поставленная цель достигается тем, что дымогенератор, содержащий бункер-доза-55 тор, дымообразующую камеру с патрубками для подвода воздуха и отвода дыма, Под с электронагревателями, подвижные 11328 7 j скребки и неподвижные скребки, укрепленные над подвижными, снабжен перфорированной перегородкой, горизонтально установленной в дымообразующей камере над неподвижными скребками и ниже уровня расположения патрубков для подвода воздуха и отвода дыма, причем перфорированная перегородка выполнена из металла и покрыта слоем теплоизоляционного материала. С целью повыщения качества коптильного дыма по периметру дымообразующей камеры в полости между подом и перфорированной перегородкой расположены окна с регулирующими заслонками для подачи воздуха. Перфорированная перегородка разделяет дымовоздущную камеру на две, полости, Нижняя полость, образованная нагреваемым подом и перфорированной перегородкой, предназначена в основном для пиролиза древесины при незначительном содержании воздуха. Верхняя полость, через которую проходит основной поток воздуха, служит для окончательного окисления, охлаждения и разбавления полученных продуктов, Такие условия пиролиза древесины позволяют без опасности воспламенения опилок повыщать температуру дымогенерации до максимальной величины, рекомендуемой с точки зрения обеспечения безвредности полученного коптильного дыма (около 425°С), а следовательно повысить производительность дымогенератора. Снижение мощности, потребляемой дымогенератором, достигается в результате снижения конвективной теплоотдачи от опилок к газам, находящимся над поверхностью слоя опилок вследствие повыщения их температуры и снижения скорости движения, также за счет снижения теплоотдачи получения, так как перегородка играет роль экрана для излучения. Причем эффективность экранирующего эффекта перегородки тем выше, чем лучше ее теплоизолирующие свойства, Повышение -качества коптильного дыма достигается за счет регулирования времени пребывания продуктов пиролиза в зоне высоких температур, в результате чего снижается содержание в дыме балластных, канцерогенных, а также высокомолекулярных соединений (смолы), так как последние интенсивно образуются в результате полимеризации продуктов пиролиза при высоких температурах. Время пребывания продуктов пиролиза в зоне высоких температур регулируется путем изменения подач воздуха в зону между подом и перфорированной перегородкой через окна, снабженные регулирующими заслонками. Количестно воздуха, подаваемого в зону между подом и перегородкой, устанавдиваегся с помощью заслонок экспериментально. На фиг. 1 показан дымогенератор, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Дымогенератор содержит бункер-дозатор 1, цилиндрическую дымообразующую камеру 2, золосборник 3, электропривод 4, нагреваемый под 5 с секторным отверстием 6 для выгрузки сгоревших опилок и электронагреватель 7. На верхней поверхности пода 5 расположены подвижные скребки 8, закрепленные на валу 9. Над подвижными скребками 8 на горизонтальных осях 10 шарнирно закреплены неподвижные скребки 11, выполненные в виде прямоугольных пластин, причем на каждой оси 10 закреплено несколько пластин 11. Над неподвижными скребками 11 в дымообразующей камере 2 горизонтально установлена перфорированная перегородка 12, выполненная из стального листа, покрытого cjroeM листового асбеста. На диаметрально противоположных сторонах камеры 2, выше уровня перегородки 12, соосно выполнено окно 13 для подвода во.здуха и патрубок 14 для отвода дыма. Ниже уровня перегородки 12 по периметру камеры 2 выполнены окна 15 для подачи воздуха в полость между нагреваемым подом 5 и перфорированной перегородкой 12, снабженные регулирующими заслонками 16. На бункере 1 закреплен дозирующий щибер 17, соединенный с ручным приводом 18. Дымогенератор работает следующим образом. На электронагреватель 7 подается напряжение питания, в результате чего под 5 начинает разогреваться. После завершения разогрева включается электропривод 4, который вращает вал 9 с закрепленными на нем подвижными скребками 8. Скребки 8 выгребают опилки из-под бункера и перемещают их по поду- 5. Для регулировки расхода опилок поворачивают ручной привод 18, подымая или опуская регулирующий шибер 17. Опилки, перемещаясь по поду 5, тлеют и скапливаются перед перемещающими их скребками 8, оголяя часть поверхности пода. Вначале неподвижные скребки 11 нижней кромки опираются на подвижные скребки 8, поэтому после скреб ков 11 опилки выходят ровным слоем, толщина которого равна высоте подвижных скребков. Постепенно перед неподвижными скребками 11 накапливаются опилки, которые оказывают давление на эти скребки и поворачивают их, все более увеличивая зазор между подом 5 и неподвижными скреб,ками 11 по мере накопления опилок до тех пор, пока накопление опилок перед скребками 11 не прекратится. Таким образом в зависимости от расхода опилок устанавливается такой зазор между подом 5 и неподвижными скребками 11, который обеспечивает их прохождение через этот зазор. При этом опилки выходят из-под скребков 11 ровным слоем. ..„ --г -- г постепенно скапливаются перед перемещающими их скребками 8 и снова разравниваются неподвижными скребками 11. По мере движения опилок по поду 5 они истлевают и образовавшаяся зола через отверстие 6 в поду 5 сбрасывается в золосборник 3. Газообразные продукты пиролиза, образую щиеся при тлении опилок смешиваются с воздухом, поступающим в полость между слоем опилок и перфорированной перегородкой 12 через окна 15, и выносятся через отверстия в перегородке 12 в зону над перегородкой, где они окисляются и охлаждаются, смешиваясь с воздухбм поступающим через окно 13. Полученный дым через патрубок 14 для отвода дыма направляется к коптильной установке. Расход воздуха через окна 15 регулируется заслонками 16 таким образом, чтобы обеспечить требуемое качество коптильного дыма. Предлагаемый дымогенератор повышает надежность работы дымогенератора и производительность дымогенератора на 40- 50% за счет снижения опасности юзгорания опилок, снижает потребляемую мощность на 15-20% за счет снижения теплопередачи от опилок к воздуху, повышает качество генерируемого коптильного дыма за счет поддержания оптимальной степени окисления продуктов пиролиза древесины, Экономический эффект по сравнению с известным дымогенератором только за счет экономии электроэнергии составляет более 800 руб. на один дымогенератор.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОГЕНЕРАТОР | 2014 |

|

RU2566686C1 |

| Дымогенератор | 1979 |

|

SU971207A1 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| УСТАНОВКА ДЛЯ ДЫМОГЕНЕРАЦИИ | 2014 |

|

RU2555575C1 |

| Дымогенератор | 1981 |

|

SU993900A2 |

| Дымогенератор | 1981 |

|

SU988263A1 |

| УСТАНОВКА ДЛЯ ДЫМОГЕНЕРАЦИИ В СРЕДЕ ИНЕРТНОГО ГАЗА С ИНДУКТИВНЫМ ПОДВОДОМ ЭНЕРГИИ | 2011 |

|

RU2453122C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171033C1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| ДЫМОГЕНЕРАТОР | 1992 |

|

RU2050782C1 |

1. ДЫМОГЕНЕРАТОР, содержащий бункер-дозатор, дымообразующую камеру с патрубками для подвода воздуха и отвода дыма, под с электронагревателями. 12 П П Ю I II 7 Т подвижные-скребки и неподвижные скребки, укрепленные над подвижными, отличающийся тем, что, с целью повышения надежности его в работе, снижения потребляемой мощности и повышения произв ительности, он снабжен перфорированной перегородкой, горизонтально установленной в дымообразующей камере над неподвижными скребками и ниже уровня расположения патрубков для подвода воздуха и отвода дыма, причем перфорированная перегородка выполнена из металла и покрыта слоем теплоизоляционного материала. 2. Дымогенератор по п. 1, отличающийся тем, что, с целью повыщения качества коптильного дыма, по периметру дымообразующей камеры в полости между подом и перфорированной перегородкой расположены окна с регулирующими заслонками для подачи воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дымогенератор | 1959 |

|

SU144722A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дымогенератор | 1979 |

|

SU971207A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-07—Публикация

1983-06-07—Подача