ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая патентная заявка испрашивает приоритет по временной патентной заявке США №61/880,320, поданной 20 сентября 2013 г., включенной в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится в целом к распылительным форсункам для жидкости, и более конкретно, к узлам распылительных форсунок, в частности приспособленным для атомизирования и распыления жидкости, подаваемой в лифт-реактор флюидизированного каталитического крекинга.

УРОВЕНЬ ТЕХНИКИ

[0003] Узел распылительной форсунки приведенного выше типа показан и описан в патенте США №5,921,472, раскрытие которого включено в настоящую заявку посредством ссылки. Такие узлы распылительных форсунок обычно включают в себя корпус форсунки, который образует смесительную камеру, в которую вводят жидкий углеводород и сжатый газ, например, пар, и в которой атомизируется жидкий углеводород. Для улучшения атомизирования жидкости в смесительной камере отбойный стержень проходит в камеру и образует отбойную поверхность для жидкости на центральной линии смесительной камеры, диаметрально противоположную относительно впуска жидкости, о которую поток жидкости под давлением ударяется и диспергируется в поперечном направлении, и на которую направляется пар под давлением из газового впуска для дополнительного взаимодействия с жидкостью и ее разделения на мелкие капли. Атомизированная жидкость в смесительной камере направляется под действием пара под давлением через удлиненный трубчатый цилиндр, обычно установленный в стенке стояка или райзера реактора каталитического крекинга, для выпуска из распылительного наконечника на его конце ниже по потоку в стояке или райзере. Несмотря на проход через удлиненный трубчатый цилиндр, жидкость должна выпускаться в виде распыления из очень мелких частиц жидкости для оптимальных показателей работы. Для эффективного разделения и передачи жидкого углеводорода пар поперечного потока должен иметь высокий объем и давление, приблизительно 110 фунт/дюйм2 (759 КПа), и давление жидкости должно поддерживаться приблизительно равным или больше такого давления.

[0004] В таких узлах распылительных форсунок струя потока жидкого углеводорода должна проходить половину диаметра смесительной камеры до своего удара в отбойный стержень. В частности, в узлах распылительных форсунок с относительно большим диаметром смесительных камер, например, имеющих смесительную камеру диаметром четыре дюйма (102 мм) и больше, может возникать тенденция, при которой струя потока жидкого углеводорода, введенная в смесительную камеру, только частично ударяет в отбойную поверхность отбойного стержня. Причина указанного состоит в том, что струя потока жидкости должна пройти значительное расстояние через смесительную камеру, где она подвергается воздействию мощного поперечного потока пара до удара по отбойной поверхности. Данное обычно обуславливает сдвиг струи потока жидкости от центра отбойной поверхности, величина которого зависит от скоростей пара под давлением и струи потока жидкости для конкретной компоновки. Сдвиг предотвращает разделение части струи потока жидкого углеводорода отбойным стержнем, результатом чего является значительное увеличение размера капель для части объема распыления, что отрицательно сказывается на показателях работы распыления. Для преодоления такого сдвига в струе потока жидкости, введенной в смесительную камеру, возникает необходимость увеличения давления жидкости еще больше для преодоления воздействия поперечного потока пара. Данное требует применения более мощных насосов с более высоким рабочим давлением, которые являются более дорогими в эксплуатации и более подверженными нарушениям в работе. С другой стороны, работа таких распылительных форсунок при пониженных давлениях значительно влияет на показатели работы спрея и может создавать закупоривание, в особенности при распылении нефти более тяжелых сортов, например остатков и кубового остатка нефти.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0005] Задачей настоящего изобретения является создание узла распылительной форсунки для жидкого углеводорода, который приспособлен для более эффективного и мелкого распыления жидкости и имеет улучшенные показатели работы распыления в реакторах каталитического крекинга.

[0006] Другой задачей является создание узла распылительной форсунки, охарактеризованного выше, который можно эффективно эксплуатировать при низких давлениях жидкости, примерно вполовину меньше давления в обычных узлах распылительных форсунок для каталитического крекинга, с менее дорогим технологическим оборудованием.

[0007] Дополнительной задачей является создание узла распылительной форсунки указанного выше типа, в котором струя потока жидкого углеводорода, вводимая в смесительную камеру корпуса распылительной форсунки, не подвергается отрицательному воздействию пара под давлением до взаимодействия с отбойной поверхностью, которая разделяет и направляет жидкость в поперечном направлении в зоне смешивания.

[0008] Еще одной задачей является создание узла распылительной форсунки указанного выше вида с уменьшенным потреблением пара, необходимого для эффективного распыления жидкости.

[0009] Также дополнительной задачей является создание узла распылительной форсунки такого типа, который является эффективным для успешного атомизирования относительно тяжелых продуктов нефти, например остатков и кубового остатка нефти, без засорения или закупоривания компонентов распылительной форсунки.

[0010] Другой задачей является создание узла распылительной форсунки с относительно простой и надежной конструкцией, что делает изготовление экономически оправданным.

[0011] Другие задачи и преимущества изобретения становятся понятными из следующего подробного описания изобретения со ссылками на чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

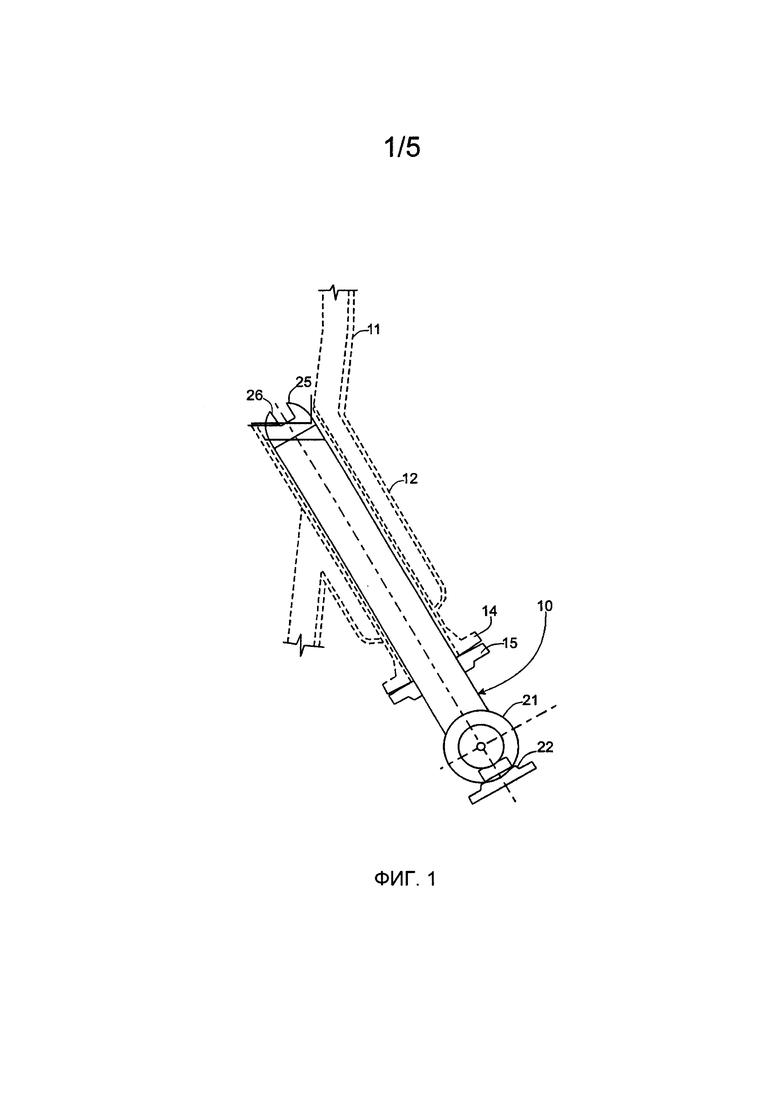

[0012] На фиг. 1 схематично показан узел распылительной форсунки согласно настоящему изобретению, установленный в стенке стояка или райзера реактора каталитического крекинга.

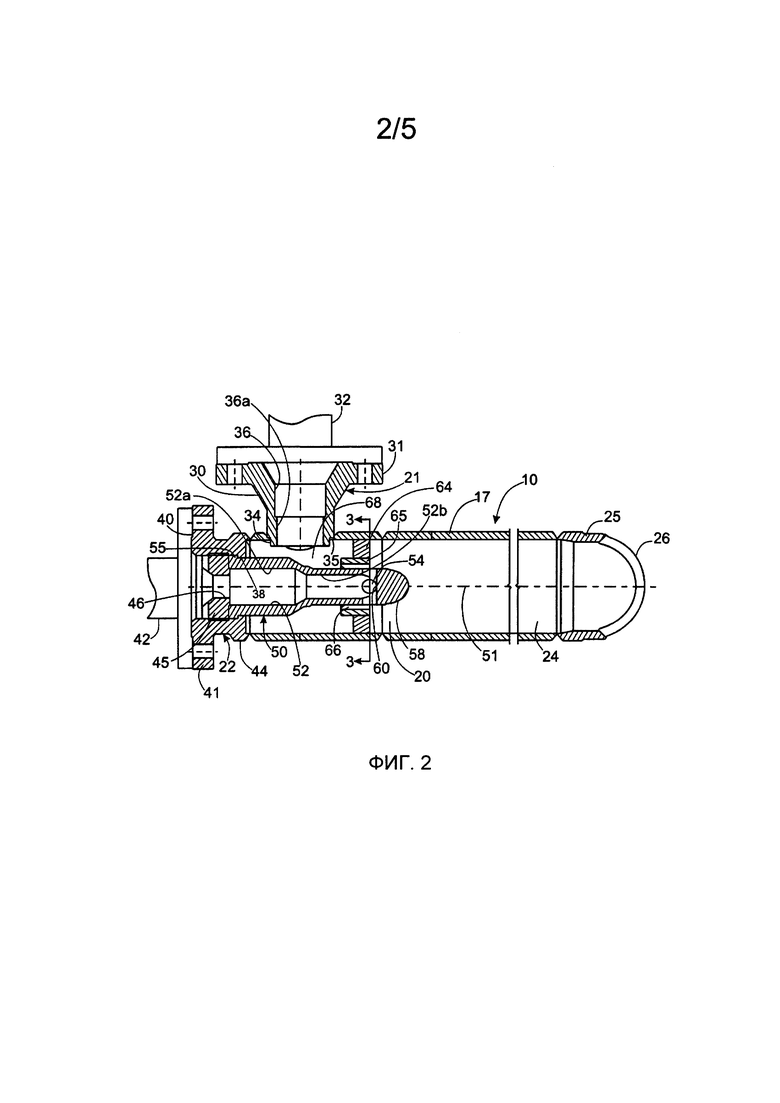

[0013] На фиг. 2 показан увеличенный продольный разрез узла распылительной форсунки по фиг. 1.

[0014] На фиг. 3 показан увеличенный поперечный разрез по линия 3-3 фиг. 2.

[0015] На фиг. 4 показан увеличенный перспективный вид расположенного выше по потоку конца проиллюстрированного узла распылительной форсунки.

[0016] На фиг. 5 показан вид сбоку подузла устройства для подачи жидкости под давлением и связанного кольца отверстия для пара проиллюстрированного узла распылительной форсунки.

[0017] Хотя изобретение может претерпевать различные модификации и иметь альтернативные конструкции, конкретный его иллюстративный вариант осуществления показан на чертежах и подробно описан ниже. Следует понимать, что изобретение в общем не ограничено конкретной раскрытой формой, но напротив охватывает все модификации, альтернативные конструкции и эквиваленты, соответствующие сущности и объему изобретения. В этом отношении понятно, что хотя проиллюстрированный узел распылительной форсунки является особенно эффективным для атомизирования и распыления жидких углеводородов в системах каталитического крекинга, использование узла форсунки не ограничено данным вариантом применения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0018] Как показано более конкретно на чертежах, иллюстративный узел 10 распылительной форсунки согласно изобретению установлен обычным способом в герметичной стенке 11 (показано в полуразрезе) стояка реактора флюидизированного каталитического крекинга. Узел 10 распылительной форсунки закреплен в трубчатой муфте 12, установленной неподвижно в стенке 11 под острым углом к вертикали для выпуска атомизированных жидких углеводородов вверх в стояк или райзер. Трубчатая муфта 12 имеет в данном случае проходящий наружу фланец 14, к которому можно крепить опорный фланец 15, закрепленный неподвижно на узле 10 распылительной форсунки.

[0019] Проиллюстрированный узел 10 распылительной форсунки, как лучше всего показано на фиг. 2, в основном содержит корпус форсунки в виде удлиненного трубчатого элемента 17, который образует зону 20 смешивания, смежную с расположенным выше по потоку концом, имеющим впуск 21 пара под давлением и впуск 22 жидкого углеводорода, установленные с наружной стороны стенки 11 стояка или райзера, и зону 24 расширения удлиненного цилиндра, сообщающуюся с зоной 20 смешивания, расположенной в поддерживающей форсунку муфте 12 и стенке 11 стояка или райзера и проходящей через них. Распылительный наконечник 25, имеющий одно или несколько выпускных отверстий 26, закреплен на расположенном ниже по потоку конце трубчатого элемента 17 в стояке или райзере для выпуска и направления атомизированной распыленной жидкости. Трубчатый элемент 17 может являться одним или несколькими отрезками длины трубы, например, стальной трубы Schedule 80 с внутренним диаметром около 2-8 дюймов (51-203 мм).

[0020] Согласно изобретению узел распылительной форсунки выполнен с возможностью атомизирования жидкого углеводорода с выпуском в виде мелких частиц жидкости с повышенными показателями работы распыления при эксплуатации со значительно пониженными давлениями жидкости. С этой целью впуск 22 жидкого углеводорода установлен на расположенном выше по потоку конце трубчатого элемента 17 корпуса форсунки, и впуск 21 пара сообщается через боковую стенку трубчатого элемента 17. В показанном варианте осуществления впуск 21 пара включает в себя фитинг 30, имеющий установочный зажим 31 для скрепления с линией 32 подачи, соединенный с источником подачи пара или другого газа, и расположенный ниже по потоку конец с раззенкованной частью 34, которая плотно устанавливается в отверстие 35 трубчатого элемента 17, который в данном случае образован с сужающейся внутрь конической боковой стенкой для содействия скрепление фитинга 30 с трубчатым элементом 17 подходящим кольцевым сварным соединением. Фитинг 30 7

впуска пара имеет центральный проход 36 потока с частью 36а прохода впуска пара, сообщающийся через трубчатый элемент 17.

[0021] Впуск 22 жидкости аналогично впуску 21 пара, включает в себя фитинг 40, имеющий установочный фланец 41 для скрепления с линией 42 подачи жидкого углеводорода, соединенной с подходящим источником подачи жидкого углеводорода, и расположенную ниже по потоку цилиндрическую часть 44 для скрепления с расположенным выше по потоку аксиальным концом трубчатого элемента 17. Концы фитинга 40 впуска жидкости и трубчатого элемента 17 скошены для содействия скреплению сварным соединением. Фитинг 22 впуска жидкости включает в себя элемент 45 с отверстием для образования прохода 46 впуска жидкости заданного диаметра, при прохождении через который подаваемая жидкость ускоряется. Элемент 45 с отверстием в данном случае имеет коническую входную часть для подачи струи потока жидкости под давлением в и через проход 46 элемента с отверстием.

[0022] В данном варианте осуществления впуск 22 жидкости включает в себя удлиненное с закрытым концом устройство 50 для подачи жидкости под давлением, проходяще в зону 20 смешивания вдоль ее центральной оси 51, которое имеет расширительный проход 52 для жидкости, сообщающийся между элементом 45 с отверстием и множеством выпускных отверстий 54, смежных с расположенным ниже по потоку концом расширительного прохода 52, которые направляют жидкость в поперечном направлении в зону 20 смешивания перпендикулярно относительно центральной оси 51. Устройство 50 для подачи жидкости под давлением в данном случае является отдельным трубчатым элементом, имеющим закрытый расположенный ниже по потоку конец, установленный неподвижно, с расположенным выше по потоку концом в состоянии поджима к расположенному ниже по потоку концу элемента 45 с отверстием для жидкости. Устройство 50 для подачи жидкости под давлением имеет расположенный выше по потоку выдвинутый наружу кольцевой фланец 55, который зажимается между заплечиком, 8

образованным кольцевым концом 38 фитинга 40 и расположенным ниже по потоку концом элемента 45 с отверстием, который ввинчивается в фитинг 40. Будет понятно, что альтернативно элемент 45 с отверстием и устройство 50 для подачи жидкости под давлением могут выполняться как одна часть. В данном случае центральный расширительный проход 52 устройства 50 для подачи жидкости под давлением имеет расположенную выше по потоку часть 52а прохода с диаметром больше, чем у прохода 46 элемента с отверстием для обеспечения беспрепятственного прохода потока жидкого углеводорода в устройство 50 для подачи под давлением, который затем направляется в расположенную ниже по потоку часть 52b прохода уменьшенного диаметра.

[0023] Дополнительно, в данном варианте осуществления устройство 50 для подачи жидкости под давлением имеет закрытый расположенный ниже по потоку наконечник 58 с "х"-образной конфигурацией выпускных отверстий 54 жидкости. Выпускные отверстия 54 в данном случае образованы цилиндрическими проходами, которые проходят радиально наружу перпендикулярно относительно центральной оси 51 и образуют плоскую внутреннюю отбойную поверхность 60 перпендикулярную центральной оси 51, о которую жидкий углеводород под давлением, перемещающийся через расширительный проход 52, ударяется и направляется в поперечном направлении и распространяется по зоне 20 смешивания.

[0024] Дополнительно в данном варианте осуществления, кольцевая паровая стенка 64 и кольцо 65 отверстий расположены в трубчатом элементе 17 смежно с расположенным ниже по потоку концом устройства 50 для подачи жидкости под давлением, что поддерживает устройство 50 для подачи жидкости под давлением и образует множество концентрирующих пар выпускных отверстий 66 на определенных местах каждого выпускного отверстия 54 устройства для подачи под давлением для обеспечения прямого взаимодействия пара со струями потока жидкости и их атомизирования, выпускаемых из устройства 50 для 9

подачи жидкости под давлением. Кольцевая стенка 64 пара в данном случае является элементом стенки в виде плиты, вваренным в трубчатый элемент 17 корпуса для образования кольцевой паровой камеры 68 вокруг устройства 50 для подачи жидкости под давлением, выше по потоку от выпускных отверстий 54 жидкости, в которую направляется пар из впуска 21 пара. Кольцо 65 отверстий в данном случае установлено в кольцевой паровой стенке 64 и имеет аксиальную длину с величиной около удвоенной ширины стенки 64, так что некоторый участок проходит отрезок длины выше по потоку кольцевой паровой стенки 64.

[0025] Для образования концентрирующих пар выпускных отверстий 66 расположенная ниже по потоку концевая часть устройства 50 для подачи жидкости под давлением выполнена с наружными плоскими участками 70 поперек выпускных отверстий 54 жидкости и скошенными или закругленными углами 71, соединяющими плоские участки 70. Кольцо 65 отверстий имеет в общем прямоугольный внутренний проем с противоположными сторонами, выполненными с выемками 74, поддерживающими углы 71 устройства 50 для подачи жидкости под давлением и с закругленными углами 75, смежными с плоскими участками 70 устройства для подачи жидкости под давлением для образования выпускных отверстий 66 пара между плоскими участками 70 и закругленными углами 75, совмещенными по оси относительно выпускных отверстий 54 жидкости. Выпускные отверстия 66 пара, образованные кольцом 65 отверстий пара и плоскими участками 70 устройства для подачи жидкости под давлением, в данном случае выровнены с и частично перекрывают каждое выпускное отверстия 54 устройства для подачи жидкости под давлением. Предпочтительно, расположенный ниже по потоку конец кольца 65 отверстий пара центрируется поверх или несколько выше по потоку от выпускных отверстий 54 жидкости.

[0026] Как можно видеть, поскольку концентрирующие пар выпускные отверстия 66 выставлены точно выровненными с выпускными отверстиями 54 жидкости устройства 50 для подачи жидкости под 10

давлением, они должны направлять пар поверх выпускных отверстий 54 жидкости для прямого разделения и атомизирования струи жидкости точно на месте, где жидкий углеводород выходит из устройства 50 для подачи жидкости под давлением жидкости. Поскольку вся энергия пара сфокусирована на данном месте, жидкость может атомизироваться на очень мелкие частицы жидкости для передачи в распылительный наконечник 25. Поскольку концентрирующие пар отверстия 66 являются относительно небольшими, проход 36а впуска пара может являться относительно большим, например, с половиной диаметра или больше паровой камеры для достижения требуемой скорости пара, проходящего через отверстия 66.

[0027] Обнаружено, что размер капель атомизированной жидкости дополнительно можно варьировать изменяя площадь отверстий 66 пара. Для получения в результате более мелких капель атомизированной жидкости, концентрирующие пар выпускные отверстия 66 можно увеличивать, например, изменяя размер плоских участков 70 устройства для подачи под давлением относительно внутреннего отверстия кольца 65 отверстий. В дополнение, вспомогательные выпускные отверстия 66а пара можно выполнить вокруг наружного периметра кольца 65 отверстий пара, выполняя наружный периметр кольца 65 с плоскими участками 80, как показано на фиг. 3. Предпочтительно, плоские участки 80 располагаются радиально наружу от углов 71 устройства 50 для подачи жидкости под давлением для разноса вспомогательный выпускных отверстий 66а пара по периметру между внутренними выпускными отверстиями 66.

[0028] Кольцо 65 отверстий пара предпочтительно сварено с углами 71 устройства 50 для подачи жидкости под давлением для поддержания надлежащей ориентации кольца 65 по отношению к устройству 50 для подачи под давлением. Данное дополнительно обеспечивает простоту монтажа устройства 50 для подачи жидкости под давлением и кольца 65 отверстий пара или подмонтажа в трубчатый элемент 17 корпуса 11

форсунки и центральное отверстие паровой стенки 64. Расположенный ниже по потоку конец 58 устройства 50 для подачи жидкости под давлением и кольцо 65 отверстий пара можно устанавливать в отверстие паровой стенки 64 во время сборки с помощью скользящей посадки, которая должна обеспечивать узлу устройства 50 для подачи под давлением и кольцу 65 отверстий тепловое расширение или сокращение без сужения сечения. Конец 58 устройства 50 для подачи жидкости под давлением, выступающий из кольца 65 отверстий пара и стенки 64 камеры, в данном случае является закругленным для содействия направлению атомизированной жидкости по потоку в зону 24 расширения цилиндра корпуса форсунки.

[0029] В эксплуатации будет видно, что пар, направленный во впуск 21 пара, должен входить в паровую камеру 68, образованную выше по потоку от паровой стенки 64 и должен направляться через четыре разнесенных по окружности концентрирующих пар выпускных отверстий 66 точно на места выпускных отверстий 54 устройства для подачи жидкости под давлением для улучшенного взаимодействия и атомизирования жидкости, выпускаемой из устройства 50 для подачи жидкости под давлением следом за ударением о внутреннюю отбойную поверхность 60 устройства 50 для подачи жидкости под давлением. Полученный в результате увеличенный кпд распыления обеспечивает работу узла распылительной форсунки при давлениях жидкости до 60 фунт/дюйм2 (420 КПа), что составляет приблизительно только половину давления, требуемого для обычных узлов распылительных форсунок для каталитического крекинга. Сфокусированное направление пара из кольца 65 отверстий также уменьшает количество пара, необходимого для эффективного атомизирования. Более эффективное пневматическое распыление жидкого углеводорода является дополнительно эффективным для тяжелых нефтяных фракций, например, остатков и кубовых остатков нефти, исключая засорение или закупоривание компонентов форсунки. При этом узел распылительной форсунки имеет весьма простое и 12

обеспечивающее долговечность конструктивное решение, делающее изготовление экономичным и применение надежным.

Изобретение относится к распылительным форсункам и может быть использовано для атомизирования и распыления жидкости. Узел (10) распылительной форсунки для газового распыления жидкости содержит полый корпус форсунки, образующий зону смешивания и расположенную ниже по потоку зону расширения цилиндра. Зона смешивания сообщается с зоной расширения цилиндра. Узел форсунки также содержит удлиненное устройство для подачи жидкости под давлением, расположенное соосно с корпусом форсунки в его внутренней части с образованием газовой камеры между корпусом форсунки и устройством для подачи жидкости под давлением. Кроме того, узел форсунки содержит впуск (22) жидкости, выполненный с возможностью соединения с источником подачи жидкости, и впуск (21) газа, выполненный с возможностью соединения с источником подачи газа. Устройство для подачи жидкости под давлением имеет расширительный проход впуска жидкости и множество выпускных отверстий жидкости, проходящих в поперечном направлении через устройство для подачи жидкости под давлением и смежных с расположенным ниже по потоку концом расширительного прохода, для направления жидкости из расширительного прохода в зону смешивания в поперечном направлении относительно центральной оси зоны смешивания. Узел форсунки также содержит распылительный наконечник (25), установленный на расположенном ниже по потоку конце зоны расширения цилиндра, имеющей выпускное отверстие, через которое атомизированная жидкость, направленная через зону расширения цилиндра, выпускается в заданной форме распыления. Газовая камера соединена с зоной смешивания и зоной расширения цилиндра посредством множества выпускных отверстий газа. Каждое из выпускных отверстий жидкости, соединяющих устройство для подачи жидкости под давлением с зоной смешивания и зоной расширения цилиндра, расположено в соответствии с одним из выпускных отверстий газа, соединяющих газовую камеру и зону смешивания так, что жидкость, выходящая из устройства для подачи жидкости под давлением через каждое выпускное отверстие жидкости, направляется к одной струе газа, выходящего из газовой камеры. Узел (10) распылительной форсунки для газового распыления жидкости содержит впуск (22) жидкости, включающий в себя удлиненное устройство для подачи жидкости под давлением, проходящее в зону смешивания вдоль центральной оси зоны смешивания. Расширительный проход образует внутреннюю отбойную поверхность для направления жидкости из расширительного прохода в зону смешивания в поперечном направлении относительно центральной оси зоны смешивания. Устройство закреплено в корпусе (17) форсунки на его расположенном ниже по потоку конце с помощью радиальной стенки, которая образует расположенный ниже по потоку конец газовой камеры, сообщающейся с впуском (21) газа. Техническим результатом изобретения является повышение эффективности эксплуатации распылительной форсунки при низких давлениях жидкости, уменьшение потребления пара, необходимого для эффективного распыления жидкости, упрощение и повышение надежности конструкции. 5 н. и 14 з.п. ф-лы, 5 ил.

1. Узел (10) распылительной форсунки для газового распыления жидкости, содержащий:

полый корпус (17) форсунки, образующий зону (20) смешивания и расположенную ниже по потоку зону (24) расширения цилиндра, причем зона (20) смешивания сообщается с зоной (24) расширения цилиндра,

удлиненное устройство (50) для подачи жидкости под давлением, расположенное соосно с корпусом (17) форсунки в его внутренней части с образованием газовой камеры (68) между корпусом (17) форсунки и устройством (50) для подачи жидкости под давлением,

впуск (22) жидкости, выполненный с возможностью соединения с источником подачи жидкости при использовании для направления жидкости под давлением в указанное устройство (50) для подачи жидкости под давлением,

впуск (21) газа, выполненный с возможностью соединения с источником подачи газа для направления газа под давлением в указанную газовую камеру (68),

причем указанное устройство (50) для подачи жидкости под давлением имеет расширительный проход (52) впуска жидкости и множество выпускных отверстий (54) жидкости, проходящих в поперечном направлении через устройство (50) для подачи жидкости под давлением и смежных с расположенным ниже по потоку концом указанного расширительного прохода (52), для направления жидкости из указанного расширительного прохода (52) в зону (20) смешивания в поперечном направлении относительно центральной оси (51) зоны (20) смешивания,

распылительный наконечник (25), установленный на расположенном ниже по потоку конце указанной зоны (24) расширения цилиндра, имеющей выпускное отверстие (20), через которое атомизированная жидкость, направленная через указанную зону (24) расширения цилиндра, выпускается в заданной форме распыления,

причем газовая камера (68) соединена с зоной (20) смешивания и зоной (24) расширения цилиндра посредством множества выпускных отверстий (66) газа, при этом каждое из выпускных отверстий (54) жидкости, соединяющих устройство (50) для подачи жидкости под давлением с зоной (20) смешивания и зоной (24) расширения цилиндра, расположены в соответствии с одним из указанных выпускных отверстий (66) газа, соединяющих камеру (68) и зону (20) смешивания так, что жидкость, выходящая из устройства (50) для подачи жидкости под давлением через каждое выпускное отверстие (54) жидкости, направляется к одной струе газа, выходящего из газовой камеры (68).

2. Узел распылительной форсунки для газового распыления жидкости по п. 1, в котором указанный впуск (21) газа сообщается с указанной газовой камерой (68) через боковую стенку корпуса (17) форсунки.

3. Узел распылительной форсунки для газового распыления жидкости по п. 1, в котором указанное устройство (50) для подачи жидкости под давлением имеет расположенный ниже по потоку закрытый конец (58), образующий внутреннюю отбойную поверхность (60), для обеспечения поперечного направления жидкости, направленной в расширительный проход (52) устройства для подачи жидкости под давлением, наружу через указанные выпускные отверстия (54) устройства для подачи жидкости под давлением.

4. Узел распылительной форсунки для газового распыления жидкости по п. 3, в котором указанное множество выпускных отверстий (54) жидкости образуют указанную внутреннюю отбойную поверхность (60).

5. Узел распылительной форсунки для газового распыления жидкости по п. 1, в котором указанный впуск (22) жидкости включает в себя элемент (45) с отверстием, образующий проход (46) заданного диаметра для впуска жидкости, а устройство (50) для подачи жидкости под давлением является отдельным трубчатым элементом, установленным ниже по потоку от элемента (45) с отверстием.

6. Узел распылительной форсунки для газового распыления жидкости по п. 1, в котором указанная газовая камера (68) является кольцевым проходом и указанное множество выпускных отверстий (66) газа образованы между устройством (50) для подачи жидкости под давлением и кольцом (65), расположенным внутри корпуса форсунки вокруг устройства (50) для подачи жидкости под давлением на расположенном ниже по ходу потока конце кольцевого прохода (68).

7. Узел распылительной форсунки для газового распыления жидкости по п. 6, в котором указанное кольцо (65) проходит выше по потоку от указанной кольцевой стенки.

8. Узел распылительной форсунки для газового распыления жидкости по п. 6, в котором устройство (50) для подачи жидкости под давлением выполнено с наружными плоскими участками (70) на указанных выпускных отверстиях (54) жидкости устройства для подачи под давлением и указанные концентрирующие выпускные отверстия (66) газа образованы между указанными наружными плоскими участками (70) и указанным кольцом (65).

9. Узел распылительной форсунки для газового распыления жидкости по п. 3, в котором указанная отбойная поверхность (60) образована х-образной конфигурацией указанных выпускных отверстий (54) жидкости устройства для подачи под давлением.

10. Узел распылительной форсунки для газового распыления жидкости по п. 1, в котором указанный корпус (17) форсунки выполнен в виде неразъемного пустотелого цилиндрического трубчатого элемента.

11. Узел (10) распылительной форсунки для газового распыления жидкости, содержащий:

корпус (17) форсунки, имеющий зону (20) смешивания, сообщающуюся с зоной (24) расширения цилиндра, расположенной ниже по потоку от указанной зоны (20) смешивания,

впуск (22) жидкости, из которого жидкость под давлением направляется в указанную зону (20) смешивания,

впуск (21) газа, из которого газ под давлением направляется в указанную зону (20) смешивания,

причем указанный впуск (22) жидкости включает в себя удлиненное устройство (50) для подачи жидкости под давлением, проходящее в зону (20) смешивания вдоль центральной оси (51) зоны (20) смешивания,

указанное устройство (50) для подачи жидкости под давлением имеет расширительный проход (52) впуска жидкости и множество выпускных отверстий (54), смежных с расположенным ниже по потоку закрытым концом указанного расширительного прохода (52),

который образует внутреннюю отбойную поверхность (60) для направления жидкости из указанного расширительного прохода (52) в зону (20) смешивания в поперечном направлении относительно центральной оси (51) зоны (20) смешивания,

причем устройство (50) для подачи жидкости под давлением закреплено в указанном корпусе (17) форсунки на его расположенном ниже по потоку конце с помощью радиальной стенки, которая образует расположенный ниже по потоку конец газовой камеры (68), сообщающейся с указанным впуском (21) газа,

указанные корпус (17) форсунки и устройство (50) для подачи жидкости под давлением образуют множество концентрирующих выпускных отверстий (66) газа, сообщающихся между газовой камерой (68) и зоной (20) смешивания, указанные концентрирующие газ отверстия (66) газа расположены на соответствующих определенных местах указанного выпускного отверстия (54) устройства для подачи жидкости под давлением, что обеспечивает прямое взаимодействие индивидуальных струй газа под давлением с жидкостью, поперечно направленной в указанную зону (20) смешивания из выпускных отверстий (54) устройства для подачи жидкости под давлением, и

распылительный наконечник (25), установленный на расположенном ниже по потоку конце указанной зоны (24) расширения цилиндра, имеющий выпускное отверстие (26), через которое атомизированная жидкость, направленная через указанную зону (24) расширения цилиндра, выпускается в заданной форме распыла.

12. Узел распылительной форсунки для газового распыления жидкости по п. 11, в котором указанная газовая камера (68) является кольцевым проходом, а указанное множество концентрирующих выпускных отверстий (66) газа образовано между указанным устройством (50) для подачи под давлением и кольцом (65), установленным в указанном корпусе (17) форсунки на расположенном ниже по потоку конце указанного кольцевого прохода (68) газа.

13. Узел распылительной форсунки для газового распыления жидкости по п. 11, содержащий кольцо (65), закрепленное в указанной кольцевой стене, и указанное множество концентрирующих выпускных отверстий (66) газа образовано между указанным кольцом (65) и расположенным ниже по потоку концом указанного удлиненного устройства (50) для подачи жидкости под давлением.

14. Узел распылительной форсунки для газового распыления жидкости по п. 13, в котором указанное кольцо (65) проходит выше по потоку от указанной кольцевой стенки.

15. Узел (10) распылительной форсунки для газового распыления жидкости, содержащий:

корпус (17) форсунки, имеющий зону (20) смешивания, сообщающуюся с зоной (24) расширения цилиндра, расположенной ниже по потоку от указанной зоны (20) смешивания,

впуск (22) жидкости, из которого жидкость под давлением направляется в указанную зону (20) смешивания,

впуск (21) газа, из которого газ под давлением направляется в указанную зону (20) смешивания,

причем указанный впуск (22) жидкости включает в себя удлиненное устройство (50) для подачи жидкости под давлением, проходящее в зону (20) смешивания вдоль центральной оси (51) зоны (20) смешивания,

указанное устройство (50) для подачи жидкости под давлением имеет расширительный проход (52) впуска жидкости и множество выпускных отверстий (54), смежных с расположенным ниже по потоку концом указанного расширительного прохода (52), для направления жидкости из указанного расширительного прохода (52) в зону (20) смешивания в поперечном направлении относительно центральной оси (51) зоны (20) смешивания,

указанный корпус (17) форсунки имеет кольцевую газовую камеру (68), сообщающуюся с указанным впуском (21) газа, кольцо (65), расположенное внутри корпуса (17) форсунки на расположенном ниже по ходу потока конце кольцевой газовой камеры (68), причем указанное кольцо (65) и устройство (50) для подачи жидкости под давлением образуют множество концентрирующих выпускных отверстий (66) газа на соответствующих определенных местах каждого указанного выпускного отверстия (54) устройства для подачи жидкости под давлением для обеспечения индивидуальным струям газа под давлением прямого взаимодействия с жидкостью, направленной в поперечном направлении в указанную зону (20) смешивания из выпускных отверстий (54) устройства для подачи жидкости под давлением для атомизирования жидкости, выпускаемой из указанных выпускных отверстий (54) устройства для подачи жидкости под давлением, и направления атомизированной жидкости через указанную зону (24) расширения цилиндра, и

распылительный наконечник (25), установленный на расположенном ниже по потоку конце указанной зоны (24) расширения цилиндра, имеющий выпускное отверстие (26), через которое атомизированная жидкость, направленная через указанную зону (24) расширения цилиндра, выпускается в заданной форме распыления.

16. Узел распылительной форсунки для газового распыления жидкости по п. 15, в котором указанное кольцо (65) имеет в целом прямоугольную конфигурацию и указанные концентрирующие отверстия (66) газа образованы между наружными плоскими участками (70) указанного устройства (50) для подачи под давлением и внутренними углами указанного кольца (65).

17. Узел (10) распылительной форсунки для газового распыления жидкости, содержащий:

корпус (17) форсунки, имеющий зону (20) смешивания, сообщающуюся с зоной (24) расширения цилиндра, расположенной ниже по потоку от указанной зоны (20) смешивания,

впуск (22) жидкости, из которого жидкость под давлением направляется в указанную зону (20) смешивания,

впуск (21) газа, из которого газ под давлением направляется в указанную зону (20) смешивания,

причем указанный впуск (22) жидкости включает в себя удлиненное устройство (50) для подачи жидкости под давлением, проходящее в зону (20) смешивания вдоль центральной оси (51) зоны (20) смешивания,

указанное устройство (50) для подачи жидкости под давлением имеет расширительный проход (52) впуска жидкости и множество выпускных отверстий (54), смежных с расположенным ниже по потоку концом указанного расширительного прохода (52), для направления жидкости из указанного расширительного прохода (52) в зону (20) смешивания в поперечном направлении относительно центральной оси (51) зоны (20) смешивания,

указанный корпус (17) форсунки имеет кольцевую газовую камеру (68), сообщающуюся с указанным впуском (21) газа, причем устройство (50) для подачи жидкости под давлением закреплено в указанном корпусе (17) форсунки на его расположенном ниже по потоку конце с помощью кольцевой стенки, которая образует расположенный ниже по потоку конец указанной кольцевой газовой камеры (68), причем кольцевая стенка образует множество концентрирующих выпускных отверстий (66) газа на соответствующих определенных местах каждого указанного выпускного отверстия (54) устройства для подачи жидкости под давлением для обеспечения индивидуальным струям газа под давлением прямого взаимодействия с жидкостью, направленной в поперечном направлении в указанную зону (20) смешивания из выпускных отверстий (54) устройства для подачи жидкости под давлением для атомизирования жидкости, выпускаемой из указанных выпускных отверстий (54) устройства для подачи жидкости под давлением, и направления атомизированной жидкости через указанную зону (24) расширения цилиндра, и

распылительный наконечник (25), установленный на расположенном ниже по потоку конце указанной зоны (24) расширения цилиндра, имеющий выпускное отверстие (26), через которое атомизированная жидкость, направленная через указанную зону (24) расширения цилиндра, выпускается в заданной форме распыления.

18. Узел распылительной форсунки для газового распыления жидкости по п. 17, включающий в себя кольцо (65), закрепленное в указанной кольцевой стенке, и указанное множество концентрирующих выпускных отверстий (66) газа образованы между указанным кольцом (65) и расположенным ниже по потоку концом указанного удлиненного устройства (50) для подачи жидкости под давлением.

19. Узел (10) распылительной форсунки для газового распыления жидкости, содержащий:

корпус (17) форсунки, имеющий зону (20) смешивания, сообщающуюся с зоной (24) расширения цилиндра, расположенной ниже по потоку от указанной зоны (20) смешивания,

впуск (22) жидкости, из которого жидкость под давлением направляется в указанную зону (20) смешивания,

впуск (21) газа, из которого газ под давлением направляется в указанную зону (20) смешивания,

причем указанный впуск (22) жидкости включает в себя удлиненное устройство (50) для подачи жидкости под давлением, проходящее в зону (20) смешивания вдоль центральной оси (51) зоны (20) смешивания,

указанное устройство (50) для подачи жидкости под давлением имеет расширительный проход (52) впуска жидкости и множество выпускных отверстий (54) жидкости, смежных с расположенным ниже по потоку концом указанного расширительного прохода (52), причем выпускные отверстия (54) жидкости устройства для подачи под давлением образуют плоскую внутреннюю отбойную поверхность (60), перпендикулярную указанной центральной оси (51) указанной зоны (20) смешивания, о которую жидкость под давлением, направленная через указанный расширительный проход (52) жидкости, ударяется и направляется в поперечном направлении в зону (20) смешивания в поперечном направлении относительно центральной оси (51) зоны (20) смешивания,

указанный корпус (17) форсунки имеет газовую камеру (68), сообщающуюся с указанным впуском (21) газа, для направления газа под давлением через указанные выпускные отверстия (54) устройства для подачи жидкости под давлением для атомизирования жидкости, выпускаемой из указанных выпускных отверстий (54) устройства для подачи жидкости под давлением, и направления атомизированной жидкости через указанную зону (24) расширения цилиндра, и

распылительный наконечник (25), установленный на расположенном ниже по потоку конце указанной зоны (24) расширения цилиндра, имеющий выпускное отверстие (26), через которое атомизированная жидкость, направленная через указанную зону (24) расширения цилиндра, выпускается в заданной форме распыления.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5921472 A, 13.07.1999 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5921472 A, 13.07.1999 | |||

| WO 2015042276 A1, 26.03.2015 | |||

| СПОСОБ И РЕАКТОР ДЛЯ СЖИГАНИЯ ГОРЮЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2198349C2 |

Авторы

Даты

2018-11-06—Публикация

2014-09-18—Подача